Фрезы по металлу для фрезерного станка: виды, характеристики

Конструктивные особенности

Фреза – металлорежущий инструмент, работающий за счет вращательно-поступательных движений. В зависимости от предназначения, фрезы делятся на разные типы: дисковые, торцевые, угловые, отрезные и шпоночные. Самую простую конструкцию имеют цилиндрические фрезы, изготавливающиеся цельно-литьевым методом.

Фрезы по металлуБольшое разнообразие и широкий спектр применения позволяет постоянно вносить изменения в их геометрию и конструкцию. Усовершенствования касаются преимущественно концевых фрез – изменяются угол наклона винтовых зубьев, за счет чего повышается эффективность отвода стружки во время работы с металлом. Современные концевые инструменты для станков имеют стандартный угол наклона, равняющийся 30 градусам. В международной практике использования фрез по обработке металлических деталей и уступов применяются фрезы с таким углом наклона:

- Для деталей с диаметром 4-25 мм применяются фрезы с углом наклона 35 градусов;

- Заготовка диаметром 25-30 обрабатывается инструментом с углом наклона 40 градусов;

- Детали с диаметром 30-50 обрабатываются инструментом с углом наклона зубьев 45 градусов.

Концевые фрезы испытывают значительные трудности при обработке жаропрочных и титановых сплавов, а также вязких и труднообрабатываемых материалов. Поэтому для концевых фрез производят подточку поверхности по всей длине с целью повышения качества резьбы.

Концевые фрезы по металлуЧто касается обработки многотонных заготовок, то для их обработки применяются концевые фрезы больших размеров. Например, для отделки детали общей массой 1 т. применяют фрезы, весящие больше 170 кг.

Концевые фрезы по металлу

Именитые производители фрез для обработки металла

Заточки по металлу производятся в разных уголках мира. Поэтому все разнообразие условно можно разделить на несколько регионов производства:

Поэтому все разнообразие условно можно разделить на несколько регионов производства:

- Российские заточки производятся по устаревшей технологии, однако, они отличаются качеством используемых материалов (ресурсная база России позволяет не использовать низкокачественные добавки). Из ведущих производителей следует отметить Всероссийский научно-исследовательскийНабор фрез Bosch для вертикальных фрезерных машин

институт инструмента, расположенный в Москве на ул. Семеновской, 49 и Волгоградский инструментальный завод, расположенный в Волгограде;

- Европа – лидер по производству фрез для фрезерного станка. На современном этапе европейские технологии ушли далеко вперед благодаря неоценимому вкладу германской компании BOSCH. На счету компании находится 5422 патента по всему миру и около 6,3 млрд долларов инвестиций. Компания гордоФрезы JET-POWER

носит титул лучшего мирового бренда по производству инструментов по металлу и расходных материалов к ним;

- Фрезы американского происхождения по качеству приравниваются к европейским, однако, сильно уступают по популярности из-за дороговизны транспортировки. Следует отметить компанию JET, производящую фрезы по металлу. Ее резцы изготавливаются исключительно из высокопрочных материалов – алмаза, титана или легированной стали. Компания JET считается самой титулованной и старой на американском рынке инструментов по металлу.

Критерии выбора инструмента

При выборе заточки для станка внимание следует обращать на разные факторы. Опытные работники сформировали правила выбора фрез:

- Производитель. Рекомендуется остановить свой выбор на проверенных временем брендах. Фрез по металлу, купленный у именитого производителя, гарантирует качественную обработку, долгий срок службы и точность резьбы. Именитыми считаются следующие компании: Bosh, JET, Stayer, Metabo, Глобус, Корвет, Инструмент–сервис;

Фрезы концевые, фрезы шпоночные, фрезы трехсторонни, фрезы торцевые, фрезы червячные, фрезы отрезные, фрезы радиусные - Принцип работы станка.

На этот параметр также следует обращать внимание. Предназначение заточки рекомендуется устанавливать у продавца. На современном этапе в сфере обработки металла используются станки такого типа: полуавтоматические, автоматические и ручные;

На этот параметр также следует обращать внимание. Предназначение заточки рекомендуется устанавливать у продавца. На современном этапе в сфере обработки металла используются станки такого типа: полуавтоматические, автоматические и ручные; - Внутреннее крепление. Неплотно прилегающая деталь может вырваться и покалечить оператора либо снизить качество обработки заготовки (в лучшем случае). Обязательно уточните у продавца, имеется ли в наличии шпон;

Диаметр фрез - Диаметр. Этот параметр подбирается индивидуально: кому-то удобнее работать с большим инструментом, а кому-то, наоборот – с миниатюрной моделью;

- Качество заточки – один из важнейших параметров. Качественно заточенная фреза по металлу позволяет увеличить эффективность обработки металлических изделий и сократить время на работу с заготовкой. Заметим, что производители часто экспериментируют, создавая уникальные заточки. Практика показала, что для домашнего станка лучше подбирать «классические» варианты фрез, а не уникальные авторскиеВиды твердосплавных фрез

работы;

- Материал. Срок службы инструмента по металлу зависит от используемого материала. Крайне не рекомендуется выбирать фрезы из мягких сплавов, предпочтение лучше отдать твердосплавным конструкциям или закаленной стали. Эти материалы отлично переносят воздействие высоких температур. Отлично себя зарекомендовали фрезы по металлу из титана, легированной и нержавеющей стали и чугуна;

Стоит отметить, что для домашних работ можно выбирать фрезы по металлу из низкокачественных материалов, поскольку покупка титанового или чугунного товара выльется в круглую сумму, если инструмент нужен всего лишь для одного использования.

Самостоятельная заточка фрез

Отечественные и зарубежные производители выпускают сотни тысяч фрез, классифицирующихся по типу резки и формам. Сложная технология изготовления вносит немало неудобств в самостоятельную заточку фрез по металлу. Рассмотрим разные способы заточки.

Заточка фрезВ зависимости от материала, из которого изготавливается объект заточки, подбирается круг из эльбора, зеленого кремния, алмаза или электрокорунда. Алмазные и кремневые круги применяются для заточки резцов из твердых сплавов. Электрокорундовые способы обработки применяются к фрезам по дереву и металлу. Что же касается алмазных кругов, то они также применяются для изделий из твердых сплавов.

Алмазные и кремневые круги применяются для заточки резцов из твердых сплавов. Электрокорундовые способы обработки применяются к фрезам по дереву и металлу. Что же касается алмазных кругов, то они также применяются для изделий из твердых сплавов.

Использование абразивных кругов требует охлаждения рабочей поверхности станка и самого материала. Поэтому под рукой всегда должно стоять ведро с холодной водой. Накал до 1000 градусов уменьшает эффективность заточки в 3 раза. Дальнейшее накаливание приводит к ухудшению качества обработки детали в геометрической прогрессии. Добавьте немного мыла в воду, чтобы холодная жидкость не провоцировала развитие коррозии и ржавчины.

Заточка инструмента с применением наждачного-тарельчатого кругаСвою первую заточку делать рекомендуется под присмотром опытного мастера. В противном случае следует отказаться от затеи самостоятельно наточить инструмент. Если же вы решились на заточку своими руками, то вам необходимо усвоить несколько правил:

- Окружная скорость круга должна быть около 10–18 м/с. Это означает, что станок для заточки должен развивать мощность до 1500–2500 об/мин. Стоит отметить, что заточка инструмента из мягких сплавов производится на заниженных оборотах. Этим советом также рекомендуется воспользоваться и приСтанок для заточки инструмент

заточке инструмента из твердосплавных материалов. Высокие обороты могут привести к образованию микротрещин и выцветанию режущих кромок, что значительно ускорит скорость изнашивания круга;

- Для заточки рекомендуется использовать обычный фрезерный станок. Что же касается техники обработки, то для цилиндрической поверхности рекомендуется соблюдать чашечную или тарельчатую форму. Для переднего угла – плоскую или тарельчатую.

Лучшим решением для заточки инструмента по металлу будет специализированный станок. Рассмотрим модель E-90 DAREX. Фреза устанавливается в станок исходным положением, при котором игла располагается возле хвостовика. На этом этапе очень важно проконтролировать, чтобы шлифовальный круг находился в одной плоскости с наружной кромкой.

Станок включается в электрическую сеть и вводится в эксплуатацию. Оператор должен медленно подвигать фрез к рабочей поверхности станка. Дальше регулируется уровень снимаемого металла, обычно, этот параметр составляет 25–50 мкм.

Каждый зуб рекомендуется протянуть по металлу от начала до конца, пока он полностью не спрыгнет с иглы. Оператор не должен забывать следить за тем, чтобы инструмент во время заточки находился на игле в нужном месте. Обработанный инструмент очищается от опилок и охлаждается в воде.

Видео: Уроки фрезерования или как идеально заточить донышко фрезы

Фреза для обработки металла – Сиван-XXI

Режущие кромки инструмента могут изготавливаться с применением различных материалов:

- Керамики;

- Алмазов;

- Твердых сплавов;

- Карданной проволоки.

Но, базовыми материалами, применяемыми при изготовлении такой оснастки, остаются;

- Алмазы;

- Быстрорежущая сталь;

- Твердые сплавы;

- Металлы, повышенной твердости.

Кроме этого, при производстве такого инструмента стала применяться также металлокерамика. Огромное разнообразие инструмента отличается внешним видом. Чаще всего фрезерный станок использует в своей работе инструменты:

- Круглые;

- Цилиндрические;

- Торцевые;

- Червячные.

Надо сказать, что цена каждого инструмента сильно отличается. Для выполнения простой обработки поверхности, применяют инструменты по более низкой цене. Инструмент специального назначения, с повышенной твердостью, оцениваются на порядок выше.

Многоликость и большое разнообразие этого инструмента привело к созданию классификатора, в котором учитывается конструкция инструмента и его цена. Итак, они разделены на подвиды;

В зависимости от расположения зубьев. Они могут быть винтовыми, наклонными и прочее. Отличаться;

Они могут быть винтовыми, наклонными и прочее. Отличаться;

- Заточкой.

- Сложностью конструкции. Инструмент может быть сборным или иметь монолитный вид.

- Материалом изготовления.

Каждый подвид имеет свою цену, устанавливаемую на заводе изготовителе.

Фрезы по металлу также подразделяются на группы, в зависимости от вида зубьев, что сильно влияет на их цену. Они бывают:

- Цельные, сделанные из одного материала;

- Сборные, в изготовление используется несколько разных материалов;

- Сварные. Несущая часть приварена к основной части.

Этот инструмент применяется для обработки самых разных заготовок. К каждой из них требуется особый подход и автоматизированный станок. Цель фрезерования, метод обработки, разделил фрезы по металлу на разные группы:

- Концевые;

- Отрезные;

- Шпоночные;

- Дисковые;

- Торцевые.

Намного реже применяются и другие разновидности этого инструмента:

- Пазовые;

- Угловые;

- Остроконечные;

- Фасонные;

- Затылованные.

Давайте познакомимся с основными группами фрез по металлу более подробно.

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

| 6 Фрезерование металла на станке Выбор фрезерного инструмента со сменными режущими пластинами Шаг зубьев фрезы Главный угол в плане Геометрия СМП | 1294 Рекомендации от японского производителя металлорежущего инструмента Митсубиси Устранение проблем при фрезерной обработке плоскостей | 1295 Общее описание конструктивных особенностей и характеристик торцевых фрез со сменными режущими неперетачиваемыми пластинами Главный передний угол | 1296 Конструктивные особенности и характеристики торцевых фрез Угол установки сменной режущей фрезерной пластины и толщина снимаемой стружки | 1297 Как установить зачистную фрезерную сменную пластину Митсубиси Длина вспомогательной режущей кромки должна быть больше чем подача на оборот | 1300 Рекомендации по устранению технических и технологических проблем при фрезеровании концевыми фрезами Угол поднутрения торцевой режущей кромки |

| 836 Фрезерование металлов Основы обработки на станках Место первого контакта режущей кромки с заготовкой должно быть как можно дальше удалено от ее вершины | 837 Конструктивные (инструментальные) углы служат для основной ориентации положения пластины (СМП) и имеют особое значение для конструкции корпуса фрезы | 840 Особенности технологии фрезерования металла на станках Желательно минимизировать толщину снимаемой стружки на выходе режущей кромки из заготовки | |||

См. | |||||

Встречное и попутное фрезерование / Up and down cut milling | Расчет режимов резания при фрезеровании / Milling formulas | ||||

Фрезы со сменными пластинами / Parts of a milling cutter | Концевые фрезы по металлу Конструкция / Parts of an end mill | ||||

Присоединительные размеры фрез / Mounting dimensions of milling cutters | Оснастка для фрезерных станков по металлу / Мilling tool holders | ||||

Основное машинное время обработки / Machining time | Экономика машиностроения и металлообработки / Machining economy | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

97 Руководство DORMER 2008 Обработка металлов резанием на металлорежущих станках Стр.97 | |||||

Отличительной чертой фрезерования металла на станках является удаление каждым режущим зубом инструмента части припуска в форме маленьких отдельных стружек Отличительной чертой фрезерования металла на станках является удаление каждым режущим зубом инструмента части припуска в форме маленьких отдельных стружек _ ТИПЫ ФРЕЗЕРНОГО ИНСТРУМЕНТА Три основных типа показаны ниже: (А) цилиндрическое фрезерование, (В) торцевое фрезерование и (С) фрезерование концевыми фрезами. А ВС В цилиндрическом фрезеровании ось вращения фрезы параллельна обрабатываемой поверхности. | |||||

1666 Каталог KENNAMETAL 2018 Инструмент для обработки отверстий Метчики Фрезы Стр.X4 | |||||

Особенности торцевого фрезерования на металлорежущих станках Выбор диаметра торцевой фрезы зависит от размера обрабатываемой детали Особенности торцевого фрезерования на металлорежущих станках Выбор диаметра торцевой фрезы зависит от размера обрабатываемой детали _ Отношение диаметра режущей части фрезы к ширине резания должно приблизительно соответствовать 3:2 или диаметр фрезы должен в 1,5 раза превышать ширину детали. Например, если ширина резания составляет 100 мм, выбирайте фрезу диаметром 160 мм. | |||||

6 Каталог SANDVIK COROMANT 2020 Фрезы и сверла с СМП Расточной инструмент Оснастка Стр.I2 | |||||

Фрезерование металла на станке Выбор фрезерного инструмента со сменными режущими пластинами Шаг зубьев фрезы Главный угол в плане Геометрия СМП Фрезерование металла на станке Выбор фрезерного инструмента со сменными режущими пластинами Шаг зубьев фрезы Главный угол в плане Геометрия СМП _ Крупный шаг Уменьшенное количество пластин, низкие силы резания. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 1666 Особенности торцевого фрезерования на металлорежущих станках Выбор диаметра торцевой фрезы зависит от размера обрабатываемой детали | 1667 Основы фрезерования металлов на фрезерном станке Шаг режущих зубьев инструмента или плотность их распределения связаны с числом пластин фрезы | 1668 Особенности встречного и попутного фрезерования металла на фрезерном станке Толщина стружки при врезании максимальна и уменьшается по мере выхода кромки | 1669 Основы фрезерования металлов и сплавов на фрезерных станках Внутренняя и наружная круговая и винтовая интерполяция Расчет подачи на режущей кромке | 1670 Особенности фрезерования металла на фрезерных станках Внутренняя и наружная круговая и винтовая интерполяция Максимальный удельный съем материала | 1671 Особенности процесса фрезерования дисковыми и цилиндрическими фрезами по металлу Стружка оптимальной толщины гарантирует стабильность процесса обработки |

| 1672 Расчет потребляемой мощности при фрезеровании металла на фрезерных станках | 1673 Расчет режимов резания при фрезерной обработке металла на станках Расчет тангенциальной силы, крутящего момента и мощности при торцевом фрезеровании | 1674 Расчет тангенциальной силы, крутящего момента и мощности при торцевом фрезеровании на фрезерных станках и обрабатывающих центрах с ЧПУ | 1675 Пример пошагового расчета мощности при фрезеровании металла на станках Расчет тангенциальной силы и крутящего момента на фрезе | 1676 Шероховатость поверхности детали при механической обработке Фрезерование Важную роль играет надлежащее закрепление детали и исправное состояние станка | 1677 Фрезерные зачистные пластины Wiper устанавливаются на 0,025-0,04 мм выше самой высокой пластины на фрезе для обеспечения выравнивающего действия |

| 899 Трохоидальное фрезерование концевыми фрезами по металлу Основные преимущества данного вида фрезерной обработки на металлорежущих станках с ЧПУ | 919 Твердосплавные конические фрезы со сферическим концом для фрезерования сложнопрофильных поверхностей на фрезерных станках с ЧПУ Советы по применению | 1584 Плунжерные фрезы Kennametal специально разработаны для устранения вибрации и увеличения удельного съема металла при выполнении чернового фрезерования | 1590 Плунжерное вертикальное фрезерование Эффективные стратегии фрезерной обработки заготовок из металла на станках с ЧПУ Прорезание пазов | 1591 Вертикальное фрезерование (плунжерование) Стратегии фрезерной обработки на станках с ЧПУ Наружная профильная обработка по внешнему контуру детали | 1678 Чистота поверхности детали при фрезеровании на металлорежущем станке Для оценки качества используйте специальные измерительные приборы и оборудование |

| 1679 Основы фрезерования на фрезерном станке Выявление и устранение проблем при фрезерной обработке необходимо выполнять в определенной последовательности | 1680 Основные виды износа режущих пластин и инструмента Способы их устранения Термические трещины Нарост на кромке Лункообразование | 1681 Равномерный износ по задней поверхности наиболее частая и предсказуемая причина выхода режущей сменной пластины или инструмента из строя | 1682 Расчетные формулы для фрезерования металла на станках Угол вхождения и число рабочих пластин фрезерного инструмента | 1303 Общие рекомендации от производителя металлорежущего инструмента компании Мицубиси Выбор величины шага между проходами при фрезеровании | 193 Проблемы фрезерования на станках и рекомендации по их устранению Плохое качество обработанной поверхности Уменьшить подачу на зуб |

| 1064 Геометрические особенности корпусных фрез по металлу с режущими сменными пластинами из твердого сплава Расчетные формулы при фрезеровке на станке | 1065 Фрезерная обработка металлов на промышленном металлорежущем оборудовании Определение удельной силы резания Объем удаляемого материала Шероховатость | 1066 Фрезерование металла Рекомендации по выбору значения КПД в зависимости от типа привода металлорежущего фрезерного станка | 1070 Цельные концевые фрезы по металлу Основные элементы конструкции металлорежущего фрезерного инструмента Отличия между высокоскоростными и стандартными | 1071 Перевод оборотов в минуту в линейную скорость Справочная таблица Скорости резания в зависимости от диаметра режущего инструмента | 1072 Рекомендации по увеличению стойкости концевых фрез для фрезерования заготовок из металлов и сплавов Проблемы Причины Скорость резания Подача |

| 97 Отличительной чертой фрезерования металла на станках является удаление каждым режущим зубом инструмента части припуска в форме маленьких отдельных стружек | 98 Разновидности фрезерного инструмента по металлу Насадные и концевые фрезы Общий вид и основные характеристики Микрофрезы с диаметром режущей части до 1 мм | 99 Приступая к фрезерованию необходимо определить следующие параметры Наиболее подходящий тип фрезы Правильные значения скорости резания и минутной подачи | 100 Количество режущих зубьев фрезерного инструмента по металлу определяется исходя из обрабатываемого материала, размеров детали, условий фрезерования на станке | 101 Три параметра процесса фрезерования влияют на выбор концевой фрезы по металлу Направление фрезерования Коэффициент удаления материала Область применения | 102 Различные виды фрезерной обработки на станках концевыми фрезами по металлу Фрезерование с врезанием под углом и осевыми врезаниями Фрезеровка стенок и пазов |

| 103 Встречное и попутное фрезерование на станках по металлу Достоинства и недостатки При фрезеровке против подачи стружка имеет максимальную толщину в конце реза | 104 Попутное и встречное фрезерование на металлорежущих станках Достоинства Недостатки При фрезеровке по подаче стружка имеет максимальную толщину в начале реза | 105 При фрезеровании сферическими фрезами по зигзагообразной траектории между двумя последовательными проходами на поверхности остается недорезанный участок | 106 Преимущества высокоскоростной механической обработки на фрезерных металлорежущих станках Повышение коэффициента использования оборудования Снижение затрат | 107 Стратегии фрезерования на металлорежущих станках с ЧПУ Коррекция подачи при фрезерной обработке внутренних и наружных контуров Фрезеровка врезанием под углом | 108 Стратегии фрезерования на ЧПУ Рекомендуемые параметры винтовой интерполяции для различных материалов Фрезерная обработка осевыми врезаниями концевой фрезой |

| 109 Фрезерование металла на фрезерных станках с ЧПУ и универсальных с ручным управлением Возможные трудности при фрезерной обработке и способы их устранения | |||||

| 1624 Trouble shooting for face milling Solution Factors Insert Grade Selection Cutting Conditions Style and Design of the Tool Machine Installation of T | 1625 Function of each cutting edge angle in face milling Axial Rake Angle GAMP Determines chip disposal direction Positive Excellent machinability Radia | 1626 Face milling Corner angle and chip thickness When the depth of cut and feed per tooth fz are fixed the larger the corner angle (KAPR) is then the t | 1627 Since Mitsubishi normal sub cutting edge width is 1,4mm and the sub cutting edges are set parallel to the face of a milling cutter theoretically th | 1630 Trouble shooting for end milling Solution Factors Insert Grade Selection Cutting Conditions Style and Design of the Tool Machine Installation of To | 1633 Pick feed milling (contouring) with ball nose end mills and end mills with corner radius h R’ 1-cos sirr1( ) R Radius of Ball Nose(PRFRAD) Comer Ra |

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

790 Каталог KENNAMETAL 2018 Инструмент для обработки отверстий Метчики Фрезы Стр. | |||||

Фото многозубой концевой фрезы во время обработки стальной заготовки на вертикально-фрезерном станке с ЧПУ Красочная иллюстрация из инструментального каталога производителя Фото многозубой концевой фрезы во время обработки стальной заготовки на вертикально-фрезерном станке с ЧПУ Красочная иллюстрация из инструментального каталога производителя _ | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

инженер поможет – Фреза по металлу

Технический процесс фрезерования – это самый распространённый способов обработки металлов, чаще него встречается только точение.

Подбор фрезы по металлу осуществляется по критериям обрабатываемой материала детали

твёрдость обрабатываемой поверхности детали

сложность геометрии металлической детали

точность обрабатываемой поверхности детали

При фрезеровании деталей появляются процессы затрудняющие процесс обработки

В зависимости от свойств обрабатываемого материала в процессе резания появляется усадка стружки, что приводит к завиванию стружки и затруднению процесса обработки

Обработка мягких материалов связана с появлением на режущей кромке фрезы для металла нароста

Нагрев обрабатываемой поверхности и фрезы для металла при резании

Самые распространенные фрезы для металла

Дисковые

Торцовые

Цилиндрические

Фасонные фрезы

Фрезы для обработки Т-образных пазов

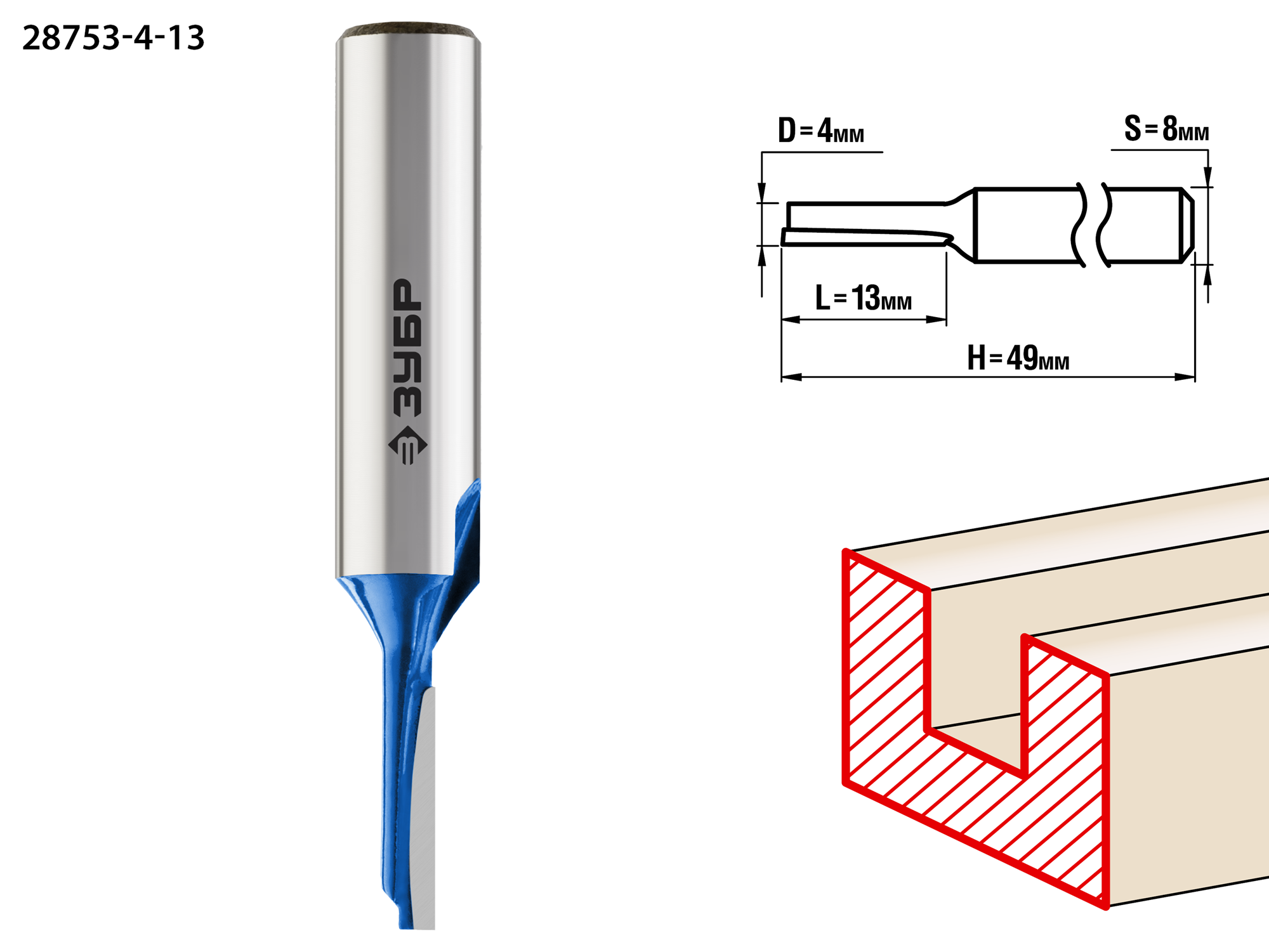

Шпоночные

Кратко опишу основные параметры фрезы по металлу

Технические характеристики фрез по металлу

Дисковые фрезы

Дисковые фрезы для металла применяют для отрезания различной длины металла или же для создания канавок заданной толщины и глубины, что очень удобно при использовании ее в массовом производстве. Отрезные дисковые фрезы по металлу часто подразделяют на 3 вида, это мелкозубые, со средним зубом и крупнозубые.

Отрезные дисковые фрезы по металлу часто подразделяют на 3 вида, это мелкозубые, со средним зубом и крупнозубые.

Фрезы дисковые модульные

Фрезы дисковые модульные изготовляются комплектами номеров для каждого модуля, этими фрезами нарезают конические или цилиндрические, косозубые или прямозубые колеса.

Червячная фреза

Червячная фреза имеет профиль спрофилированного червяка с режущими зубьями. Они служат для изготовления зубчатых колес. Способ фрезерования зубчатых колес с помощью червячной фрезы уже очень давно имеет широкое распространение в промышленности, за счет своей универсальности, очень высокой производительности и точности при обрабьотке. Одной и той же фрезой одного модуля получают колеса с разным числом зубьев. Процесс зубонарезания червячными фрезами похож на процесс зацепления двух зубчатых колес при их рабооте, червячная фреза и колесо при обработке вращаются вокруг осей, а подачи вдоль оси колеса осуществляется движение суппорта станка.

Т-образные фрезы

В машиностроении часто обрабоатывают Т-образные станочные пазы с размерами паза от 10 – 50 мм. Оптимально для их получения использовать Т-образные фрезы с соответсующим профилем. Удобсво их применение особенно актуально при фрезеровании фрезой верхней поверхности паза, часто получение таких размеров физически не возможно из-за возможностей металлорежущего оборудования.

Шпоночные фрезы

Шпоночные фрезы применяются для фрезерования шпоночных пазов и канавок в изделиях из стали и чугуна. Шпоночные фрезы изготавливаются из быстрорежущей стали и твердого сплава.

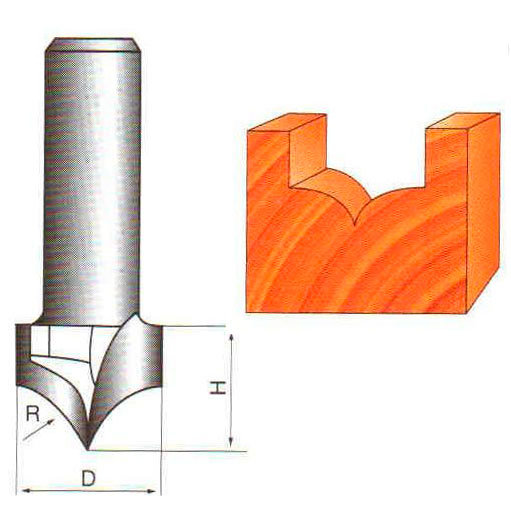

Концевые радиусные фрезы

Для получения сложнейших криволинейных поверхностей на обрабатываемой фрезерованием детали,таких как рабочие профили турбинных лопаток или штампы, применяют концевые радиусные фрезы. В зависимости от сложности обрабатываемой поверхности, материала и условий обработки к этим фрезам предъявляют повышенные требования, учитываемые при подборе режущего инструмента для металла. Например,для улучшения выхода стружки при обработке глухих и одновременно глубоких колодцев нужно увеличивать угол наклона винтовой линии фрезы. Для уменьшения вибрации при резании зубья фрезы располагают несимметрично относительно ее оси. Для работы фрезы в осевом направлении, как при сверлении, в центре фрезы на ее торце делают маленькую перемычку. Получение галтельных переходов маленького радиуса возможно коническими радиусными фрезами; угол наклона конуса зависит от конструктивных параметров обрабатываемой поверхности и условий обеспечения необходимой жесткости;.

Например,для улучшения выхода стружки при обработке глухих и одновременно глубоких колодцев нужно увеличивать угол наклона винтовой линии фрезы. Для уменьшения вибрации при резании зубья фрезы располагают несимметрично относительно ее оси. Для работы фрезы в осевом направлении, как при сверлении, в центре фрезы на ее торце делают маленькую перемычку. Получение галтельных переходов маленького радиуса возможно коническими радиусными фрезами; угол наклона конуса зависит от конструктивных параметров обрабатываемой поверхности и условий обеспечения необходимой жесткости;.

Расчет основных технических параметров фрезерования металлов

Рекомендации для выбора режима резания подбирают для одного или нескольких обрабатываемых материалов. При расчете режима обработки деталей фрезами для других материалов применяют поправочные коэффициенты.

Влияние количества зубьев фрез по металлу на основные характеристики резания

Отличия между фрезерованием четырех и шести зубными фрезами по металлу

Невысокая скорость резания металла из-за большой глубины резания и низкой подачи

Высокая скорость резания металла из-за маленькой глубины резания и высокой подачи

У шести зубной фрезы меньше износ при одинаковой производительности с четырех зубной фрезой по металлу

Технологические параметры фрезы по металлу рассчитываются следующим образом

Скорость резания

Расчет подачи при фрезеровании металла

Основные формулы для расчета технологических параметров для концевых фрез по металлу со сферическими торцами

В некоторых случаях при серийном производстве в фрезах по металлу резания осуществляется с помощью сменных пластин

Фрезы являются высокоэкономичным инструментом за счет применения пластин с двухсторонней геометрией.

Отрицательная геометрия пластин у фрез по металлу способствует повышению стойкости этого инструмента.

Иногда фрезы по металлу имеют комбинированное крепление СМП выполненное при помощи винта и клина.

Система охлаждения фрез по металлу

Применение СОЖ улучшает отвод стружки из зоны резания и охлаждает инструмент. Система охлаждения может подводится через корпус фрезы к режущим кромкам.

Фрезы для мягких материалов в станках с ЧПУ

Фрезы для мягких материалов в станках с ЧПУ- Фрезерно-гравировальныe станки

- Лазерные станки с ЧПУ

- Станок плазменной резки

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Комплектующие для волоконных лазеров

- Готовые модули

- Режущий инструмент

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы “Ласточкин хвост”

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза “Гусёк” (псевдофилёнка), 222 серия

- Фрезы “Гусёк” 210 серия

- Фрезы “Тройной внешний радиус”, 323 серия

- Фрезы “Декоративный гусёк” 212 серия

- Фрезы “Классический узор”, 211 серия

- Фрезы “Тройной внутренний радиус”, 324 серия

- Фрезы “Шар” 208 серия

- Фрезы Бычий нос “Катушка”, 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка “Волна-1”

- Фрезы профильные “Ручка” 502 серии

- Фрезы профильные “Углубленный шар”, 329 серия

- Фрезы профильные “Французская классика”, 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные “Классический гусёк”, 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

- Ручной инструмент

Как делают фрезы по металлу

Фреза является разновидностью режущих инструментов. Она изготавливается в форме блина, а на её торцевой части располагаются зубцы. Применяется она для создания канавок определённой толщины и глубины, а также для отпиливания заготовок из стальных сплавов и чёрных металлов.

Она изготавливается в форме блина, а на её торцевой части располагаются зубцы. Применяется она для создания канавок определённой толщины и глубины, а также для отпиливания заготовок из стальных сплавов и чёрных металлов.

Устройство и принцип работы инструмента

Металл обрабатывается благодаря множеству лезвий, которые располагаются на зубчатом теле фрезы. При вращении инструмента происходит фрезерование, во время которого одновременно несколько зубцов контактируют с материалом, срезая слои различной толщины.

Изготавливаются рабочие зубцы из твёрдых металлов, быстрорежущей стали, кардной проволоки или минеральной керамики. В некоторых случаях фрезу делают с алмазным напылением.

В зависимости от вида зубцов и устройства оборудования различают такие типы фрез:

Цельное приспособление состоит из единого металла. Основными их частями являются рабочий участок (у концевых) или тело дисковой формы (у насадочных) и корпус-хвостовик.

К типу насадочному относят отрезные и дисковые инструменты. Они, в свою очередь, могут быть сварными или цельными. У сварных инструментов хвостовик и рабочая часть изготавливаются из различных металлов и друг к другу крепятся при помощи сварки.

Сборное оборудование тоже изготавливается из нескольких металлов (чаще всего двух), но они не намертво прикреплены друг к другу. Их части фиксируются при помощи болтов, винтов или клиньев. Основной частью сборных фрез является корпус, а вот резцы можно точить или заменять. Резцы чаще всего выполнены с твердосплавными напайками или из быстрорежущей стали.

Разновидности

Определённый вид фрезы предусмотрен для отдельной работы. Они подразделяются на следующие виды:

- Отрезные.

- Дисковые.

- Угловые и концевые. Предназначаются для обработки выемок, уступов, наклонных поверхностей и пазов.

- Шпоночные. Они похожи на сверло и выполняют те же функции, что и концевые.

- Торцовые. Применяются на металлообрабатывающих станках вертикального типа для обработки различных плоскостей.

- Цилиндрические. Могут иметь винтовые или прямые зубцы, устанавливаются на станки горизонтального типа. Ими режут плоские поверхности.

К самой применяемой и широко распространённой группе относят отрезные и дисковые фрезы, на рассмотрении которых мы и остановимся.

Дисковая фреза

Этот тип оборудования является одним из самых производительных, он используется для выполнения уступов, отрезания заготовки, выделки разных выемок, канавок и пазов. У их зубцов на концах имеются дополнительные рабочие кромки, диаметр которых сильно превышает длину самого инструмента.

Этот тип фрезы был создан для работы с металлом в более сложных условиях, с зажатием и вибрацией. Вибрация может быть связана с маленькой жёсткостью тела оборудования или плохого отхода стружки из рабочей зоны.

Фреза по металлу дисковая делится на следующие разновидности:

В пазовых дисковых фрезах имеются режущие зубцы только по внешней цилиндрической поверхности. Для фрезерования мелких канавок они очень удобны. У двухсторонних имеются и поверхностные, и торцовые зубья. У трёхстороннего оборудования зубцы покрывают поверхности и два торца, с их помощью можно одновременно обрабатывать несколько перпендикулярных плоскостей в уступах или пазах.

Чтобы на заготовках выполнять шпицы и узкие канавки, используют топкие дисковые инструменты, их ещё называют «пила». Фаски у них на торцах затачивают поочерёдно. В основном фаской снимается 50% рабочей кромки. Именно по этой причине слой металла, который срезается зубцами, меньше ширины будущей канавки. Подобная конструкция оборудования предусматривает промежутки между зубцами для стружки, которая за счёт этого легче выводится. Если ширина реза будет такой же, как у канавки, то стружка зацепится за стенки и застрянет, что может вызвать поломку режущей поверхности.

Отрезные фрезы

Фреза отрезная является разновидностью дисковой. Созданы они для деления целой заготовки на части и отрезания фрагментов болванок. Рабочих острых кромок на торцах нет, так как они размещены по периферии. По размерам зубьев различают такие типы отрезных фрез:

- С большими зубьями.

- С малыми.

- Со средними (нормальными).

Многие отрезные фрезы относятся к классу «В» по точности и имеют толщину больше 1 мм. Инструменты со средними и малыми зубцами применяются для фрезерования чугуна и стали, а с большими — для лёгких и мягких металлов.

Нюансы подбора оборудования

Выбрать для себя подходящий инструмент несложно, необходимо лишь знать характеристики и параметры оборудования. К таким параметрам относят число зубьев и материал, из которого выполнено изделие. Ключевым моментом для выбора материал изделия является прочность металла, который вы собираетесь резать.

Требуемое число зубьев

От того, какое количество зубьев у инструмента, зависит скорость обработки и чистота среза. Чем больше их количество, тем место спила будет чище. Но при этом сильно возрастает нагрузка на электромотор, процесс отвода из места распила стружки ухудшается. А из-за этих причин падает скорость вхождения в толщину металла и вращения инструмента. Если количество зубцов небольшое, то между ними увеличивается размер пазух. Эти факторы ускоряют распилку и облегчают вывод стружки. Но на торцах останутся бороздки, которые дополнительно следует зачищать.

Больше зубцов делают отрезным фрезам с отрицательным значением угла и габаритным поперечником. Меньшее число зубьев будет у устройства с положительным значением угла и небольшим поперечником.

Малое число зубов колеблется в пределах 10−40 штук, среднее — 40−80, а большое — 80−90. Именно образцы со средним числом зубьев подходят для различных видов распила. Именно такие образцы наиболее эффективны для работы по материалам разной твёрдости.

Именно образцы со средним числом зубьев подходят для различных видов распила. Именно такие образцы наиболее эффективны для работы по материалам разной твёрдости.

Для чистового фрезерования применяют режущие дисковые инструменты с мелкими зубцами, а для первичного — с крупными. Диски, предназначенные для черновой работы, отличаются беспрепятственным и быстрым отводом излишков стружки из глубоких зон распила.

Как подобрать материал

Для резки металлов с прочностью от 500 до 800 МПа применяются фрезы из быстрорежущей стали с добавлением молибдена, количество которого составляет примерно 5%. Для работы с металлами, прочность которых превышает 800 МПа, выбирают инструмент с содержанием кобальта до 5%. Для работы с драгоценными металлами изготавливают высокоточные фрезы из быстрорежущей стали наилучшего качества.

Для обработки нержавеющей стали применяются дисковые инструменты с напайками из карбида вольфрама. Такие зубцы не перетачивают, они покрыты слоем PVD.

Правила хранения и испытания

Проверка дисковых отрезных фрез на работоспособность и стойкость происходит на образцах, которые изготовлены из стали 45, со скоростью резания 20−100 метров за минуту. Проводятся испытания на фрезерных станках с применением спецоправки и правочных колец. Общая длина фрезерования каждого инструмента, который подвергается проверке по металлу, составляет 25−50 см.

Проверочную обработку производят с обязательной подачей охлаждающей жидкости, водного раствора эмульсола. После того как испытание будет завершено, явления окрашивания на режущих частях отрезных дисковых фрез должны отсутствовать. Если после тестирования фреза готова к дальнейшей эксплуатации, считается, что испытание на работоспособность она прошла.

Внешний вид оборудования анализируется, согласно ГОСТу, визуально. Осуществляется осмотр с помощью лупы с четырёхкратным увеличением. Твёрдость проверяется по стандарту 9013, а шероховатость — 9378.

Твёрдость проверяется по стандарту 9013, а шероховатость — 9378.

Особенности стали для изготовления фрез

Оборудование выполняют из быстрорежущих сплавов, к которым относятся высоколегированные марки стали с повышенной теплостойкостью. Подобная отличительная черта достигается введением в сплав молибдена, хрома и ванадия в сочетании с вольфрамом. Для производства отрезных фрез в основном берут сталь таких марок: Р6М5, Р12, Р18.

На заводы для изготовления режущего инструмента сплавы поступают в виде стальных заготовок (в поковках).

Когда фрезы подвергают нагреву под закалку, в сплаве начинает формироваться аустенит. Он содержит относительно небольшое количество углерода и активно легируется. Режущий инструмент получает особую структуру после закалки и состоит из мартенсита с меленькими иглами, различных карбидов и остаточного аустенита.

Основными легирующими добавками для быстрорежущих сталей служат ванадий, вольфрам, молибден и кобальт. Именно эти элементы способны обеспечить нужную красностойкость материала. В подобные сплавы обязательно добавляют хром. Особое внимание уделяется количеству в стали углерода: его число должно быть таким, чтобы в сплаве могли сформироваться карбиды вводимых добавок. Если количество углерода будет меньше 0,7%, то готовая фреза не будет иметь нужную твёрдость.

Как на свойства сплавов влияют легирующие элементы:

- Фосфор и сера оказывают негативное воздействие на характеристики стальных быстрорежущих композиций. В сплаве их количество не должно превышать 0,03 и 0,015% соответственно.

- Вольфрам и молибден являются основными легирующими добавками. Именно благодаря им обеспечивается высокая степень эксплуатационной и красностойкости стали.

- Хрома в сплаве должно содержаться не более 4%. Он придаёт повышенную прокаливаемость металлу.

- Кобальт повышает красностойкость, но удаляет углерод из стали и понижает её прочность и вязкость.

Чаще всего инструмент изготавливают из стали марки Р6М5. Её стоимость ниже, но и фреза получается менее износостойкой, чем из материалов марок Р18 и р12.

Максимальная износостойкость у сплава Р18: в нём наибольшее количество вольфрама, отсюда и высокая стоимость. А по показателям теплостойкости лучшим считается инструмент, изготовленный из стали Р12.

Методы повышения износостойкости

Высокие эксплуатационные характеристики гарантирует качественная термическая обработка оборудования. Фрезу могут подвергать различным вариантам закалки, которые увеличивают их износостойкость. Выполняется закалка следующими методиками:

- Светлая. Это разновидность термической ступенчатой обработки. Чтобы её осуществить, необходимо охладить сталь специальными соединениями. В основном для этих целей применяется смесь расплавленной щёлочи и воды.

- Прерывистая. Такая технология популярна, так как она исключает риск появления в готовых изделиях трещин.

- Непрерывная. Применяется этот вид закалки редко, так как выполняется он с ускоренным охлаждением. А такие манипуляции часто вызывают появление трещин на приспособлении.

- Ступенчатая. Этот вид закалки включает в себя охлаждение заготовок в горячей атмосфере (до 600 градусов), а после — на открытом воздухе.

- Очень редко могут применять изотермические неполные или полные закалки, а также индукционный нагрев.

При термообработке нагрев производят:

- В соляных специальных ваннах.

- В газовых и электрических агрегатах в защитной среде.

- Высокочастотными токами.

Фрезы необходимы для обработки металлических изделий и прорезывания в них канавок и прочих отверстий, именно поэтому правильно подойдите к её выбору. Учтите все нюансы последующего процесса обработки и тип металла, с которым вы собираетесь работать.

youtube.com/embed/w_YyLNXzenE”/>

Фреза – это режущий инструмент, который имеет одно или несколько зубьев. В зависимости от особенностей конструкции и жесткости материала, из которого сделана режущая кромка, фрезы применяются для обработки металлов, пластиков и древесины. Инструмент закрепляется в станках, обеспечивающих его быстрое вращение, что необходимо для обработки заготовок.

Фреза по металлуФрезы по металлу применяются для обработки стальных, чугунных, алюминиевых и прочих заготовок. Они делаются из быстрорежущей стали. Такие фрезы делают цельнолитыми или сборными.

По конструктивным особенностям инструмент бывает следующих видов:

- Дисковый.

- Торцевой.

- Цилиндрический.

- Угловой.

- Концевой.

- Фасонный.

- Червячный.

- Кольцевой.

Дисковая фреза применяется для обрезки заготовок, а также подготовки в них пазов. С ее помощью можно выбирать металл или снять фаску. Внешне такой инструмент напоминает обычный пильный диск, который можно встретить на циркулярной пиле. Единственным отличием является меньший диаметр и большая толщина. Также зубья диска для фрезерования размещены под другим углом. Качество обработки зависит от размера зубьев. Чем они крупнее, тем грубее работа. При этом высокие редкие зубья обеспечивают быстрый съем металла. Также они более эффективно выводят стружки, что снижает перегрев.

ТорцевыеТорцевые фрезы применяются для обработки плоских поверхностей, на которых нужно создать ступенчатый переход или углубление. Рабочей частью инструмента является его торец. По принципу действия такая фреза приравнивается к обычному сверлу, но имеет больший диаметр. Обычно у таких инструментов имеется 6 режущих зубьев, что обеспечивает более скоростное вхождение в металл. Специальные канавки выводят стружки. Торцевая поверхность позволяет создавать углубление с плоским дном.

Цилиндрические фрезы похожи на дисковые, за тем исключением, что являются существенно шире. Их зубья могут быть прямыми или винтовыми. Матрицы с прямыми кромками используются для работы на узких поверхностях. Винтовые зубья более универсальные и зачастую могут работать с более твердыми металлами. Угол наклона зубьев обычно не превышает 45 градусов, поскольку это позволяет минимизировать биение на валу. Зачастую цилиндрическая конструкция предусматривает соединения на валу станка нескольких насадок, что необходимо при обработке более широких заготовок.

УгловыеУгловой тип предназначен для врезания в металл и создания наклонных поверхностей. С его помощью можно формировать такую выборку как ласточкин хвост. Данный инструмент позволяет делать круги, а также фигурные и продольные канавки на различных металлических поверхностях. Широкая часть режущей кромки может быть как внизу, так и вверху, что позволяет формировать нужное направление угла выборки в заготовке. Непосредственно уровень наклона режущей кромки и ее высота бывают различными и подбираются в зависимости от того, какую заготовку нужно получить.

КонцевыеКонцевая фреза также называется пальчиковой. Она представляет собой длинное сверло, имеющее около 5 режущих кромок. С их помощью создается глубокий паз. Обычно такой инструмент является монолитным, но бывают кромки с напайками. Такая конструкция обеспечивает легкую и быструю работу с твердыми металлами, такими как сталь и чугун. Получаемое углубление имеет плоскую форму. В том случае если оно должно быть скругленным, применяется сферическая конструкция концевых фрез.

ФасонныеТакие фрезы используются для обработки фасонных поверхностей. Сквозь такой инструмент протягивается длинная заготовка. В результате контакта ее боковая часть снимается и подгоняется под требуемые параметры. Данный инструмент является одним из самых тяжелых в производстве, поскольку требует особенного оборудования для заточки. Возобновить режущую кромку в домашних условиях довольно трудно, но выполнимо при наличии должного опыта и некоторых приспособлений.

Возобновить режущую кромку в домашних условиях довольно трудно, но выполнимо при наличии должного опыта и некоторых приспособлений.

Червячные фрезы являются самыми широкими. Они позволяют проводить выборку с поверхности с большим захватом. Данный инструмент является одним из самых дорогих, поскольку имеет довольно крупные габариты. Его зубья могут насчитывать несколько десятков штук и более. По направлению витков такие насадки бывают левосторонние и правосторонние.

КольцевыеКольцевые фрезы знакомы большинству как корончатые сверла. Они предназначены для сверления листового металла. Внешне их конструкция напоминает трубку с зубьями, которая врезается в поверхность, создавая пустотелое кольцо. Диаметр кольца может существенно отличаться. Для точного позиционирования, в центре коронки находиться обыкновенное сверло, которое первым врезается в поверхность и обеспечивает центрацию.

Фреза по деревуДля обработки древесины также применяются фрезы. В связи с тем, что данный материал является более мягким, режущий инструмент для строгания отличается меньшими габаритами и стоимостью. Также он является более высокооборотным. Такие насадки устанавливаются в ручные фрезеры или стационарные станки.

Фрезы, которые используются на деревообрабатывающих станках, внешне практически идентичные тем, что применяются для обработки металла. Единственное исключение заключается в том, что они сделаны из менее качественной стали, а также имеют другой угол заточки.

Насадки для станков делают следующих видов:

- Торцевые.

- Фасонные.

- Цилиндрические.

- Угловые.

- Дисковые.

- Концевые.

- Шпоночные.

Внешне фрезы для деревообрабатывающих станков полностью идентичны тем, что используются для резки металлов. Единственным исключением являются шпоночные фрезы, которые в металлообработке не применяются. Они относятся к категории двух зубчатых фрез, с помощью которых изготовляются соединительные пазы.

Они относятся к категории двух зубчатых фрез, с помощью которых изготовляются соединительные пазы.

В связи с увеличением популярности ручных фрезеров, существенно возрос ассортимент концевых фрез, которые в них устанавливаются. Они отличаются не только по особенности режущей кромкой, но и по диаметру хвостовика. Он может представлять собой прут толщиной 6, 8 или 12 мм.

Типы фрез для ручного фрезераДля ручного фрезера применяется следующие разновидности фрез:

- Кромочные.

- Пальчиковые.

- Для создания соединений.

- Специальные.

Группа кромочных фрез представляет собой практически идентичную конструкцию с торцевыми насадками, применяемыми для обработки металла. Они позволяют придать краям заготовки фигурный профиль. Их ножка имеет подшипник, который останавливает насадку при контакте с заготовкой, поэтому ограничивает углубление в древесину. Данная категория имеет самые разнообразные формы профиля и часто используется для декорирования столешницы. С их помощью можно делать фигурный вырез, выборку и создание сложной фаски.

Группа пальчиковых фрез внешне очень напоминают концевые, которые используются при обработке металла. С их помощью можно выбирать проушины и создавать глухие пазы. Боковые кромки обеспечивают большую высоту обработки. Такой инструмент зачастую является монолитным. Его форма может быть как прямой, так и скошенной в виде трапеции или клина. Такая насадка эффективно удаляет стружки, поэтому обладает высокой скоростью работы.

Фреза для столярных соединений обычно представляет собой разборную конструкцию с множеством режущих элементов. Они используются для обработки торцов досок, чтобы создать пазы для столярного соединения. Именно такими фрезами создается гребенка для склеивания длинномерных досок из коротких заготовок.

Специальные фрезы представляют собой комбинированный тип, который позволяет создавать фигурную поверхность на торцах. Именно к такой категории относятся инструменты, с помощью которых можно превратить кромку доски в замковую часть, применяемую на вагонке или ламинате.

Именно к такой категории относятся инструменты, с помощью которых можно превратить кромку доски в замковую часть, применяемую на вагонке или ламинате.

Чтобы фреза прослужила дольше, важно в первую очередь следить за тем, чтобы она надежно закреплялась в станке. Появление биения на высоких оборотах приведет к тому, что режущая кромка может отколоться, и насадка придет в негодность. Чтобы этого избежать, нужно не только надежно зажать ее перед работой, но и периодически останавливаться, чтобы перепроверить ее фиксацию, поскольку она может просто ослабнуть.

Следующим важным правилом является правильный подбор фрезы. Не следует использовать инструмент, твердость которого практически идентична жесткости обрабатываемой заготовки. Если это проигнорировать и начать работу, то интенсивность стирания будет одинаковой, поэтому режущая кромка быстро сядет, а ее металл отпуститься от перегрева.

Следующим правилом является правильный выбор скорости. На упаковке от фрезы обычно указывается оптимальная частота вращения. Если разогнать ее больше, то это может привести к тому, что она перегреется или от нее может отколоться кусок зуба.

Нельзя забывать о том, что во время работы металл сильно нагревается. Для предотвращения перегрева важно своевременно останавливать станок для остывания. Также стоит применять смазку, особенно если проводится обработка металла.

После каждой обработки стоит чистить фрезу от налипшей на нее стружки. Зачастую инструмент делается из стали, которая подвержена коррозии. Поэтому важно следить, чтобы он хранился в герметичном боксе, изолированном от влажного воздуха.

В случае если фреза утратила остроту, ее не следует использовать, поскольку тупая режущая кромка приводит к быстрому перегреву, в результате чего инструмент может испортиться и тогда ни какая заточка уже не поможет. Также не нужно создавать сильный прижим к обрабатываемой детали, поскольку это также способствует перегреву.

Для фрезерования металлических поверхностей профессионалами используется специальный инструмент — фрезерный станок и ручной фрезер по металлу. Такое оборудование позволяет выполнять широкий перечень работ на изделиях из различных материалов, однако его приобретение экономически нецелесообразно для домашних умельцев и небольших мастерских. Несложные операции можно выполнить и с помощью широко распространённой альтернативы — ручной электродрели.

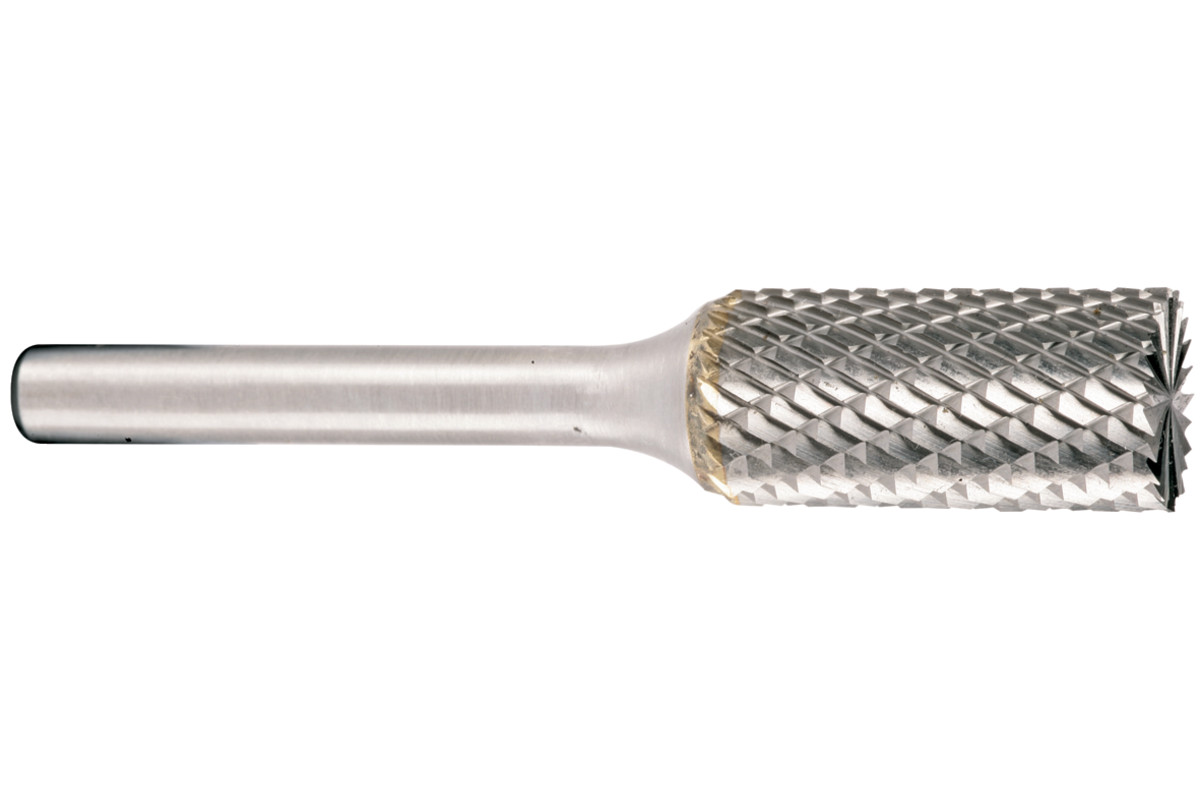

Конструкция

Борфреза по металлу для дрели представляет собой инструмент с режущими зубьями. Может производиться как из цельной заготовки, из нескольких частей, собираемых воедино. Цельные фрезы стоят сравнительно недорого, но не обладают достаточным качеством для длительного использования; они подходят для выполнения разовых операций. Сборные фрезы состоят из двух основных элементов: основа выполняется из стали недорогих марок, на основу пайкой фиксируются режущие элементы в виде пластин из твёрдых сплавов. Такой инструмент стоит дороже, но именно его предпочтительно выбирать для частого использования.

Режущие зубья могут быть либо остроконечными, либо затылованными. Остроконечные зубья формируются пересечением двумя плоских поверхностей. При повторной заточке обе этих поверхности необходимо подвергать обработке, что ведёт к изменению геометрических характеристик кромки. Из-за этого фрезы с остроконечными кромками нельзя часто перетачивать.

Затылованные зубья образуются только одной плоской поверхностью, заточка которой не приводит к значительным изменениям геометрии. Поэтому инструмент с затылованными кромками подходит для больших объёмов работ.

Назначение и разновидности

Насадки для дрели по металлу допускается применять на изделиях из дерева, пластика, бетона или металла. Для работы с последними требуются насадки с повышенной жёсткостью конструкции. По своему назначению они делятся на шарошки и зенковки. Шарошкой называют обдирочную фрезу, используемую для зачистки поверхности и снятия с изделия слоя покрытия (краски, лака). Они также встречаются в комплектах насадок для гравёров, бормашин и дремелей.

Шарошкой называют обдирочную фрезу, используемую для зачистки поверхности и снятия с изделия слоя покрытия (краски, лака). Они также встречаются в комплектах насадок для гравёров, бормашин и дремелей.

Зенковкой выполняют грубую обработку изделия, растачивают отверстия, вырезают пазы.

Все доступные фрезы по металлу для ручного фрезера и дрели подразделяются на следующие разновидности:

- Торцевые фрезы имеют режущие зубья непосредственно на торце, при вращении располагаются строго вертикально. Применяются для снятия необходимой толщины металла и обтачивания плоских поверхностей.

- Дисковые имеют горизонтальную ось вращения и зубья, размещаемые на цилиндрической поверхности (иногда с заходом на торец). С их помощью вырезают канавки и пазы.

- Цилиндрическими проводят фрезеровку поверхности, удаляя излишки материала. Допускаются различные рабочие положения. Режущие кромки бывают прямыми или винтовыми.

- Концевыми фрезами проводят резку глубоких пазов, контурных выемок, уступов. Зубья располагаются на боковой части и на торце.

- Фасонные используются при работе с фасонными изделиями, отличаются продолговатой формой.

- Свёрла-фрезы представляют собой свёрла, совмещённые с фрезами. Они позволяют просверливать аккуратные отверстия и обрабатывать элементы небольшой толщины.

- Корончатые свёрла по металлу подходят для вырезания больших отверстий. При работе с дрелью толщина прорезаемого металла должна быть небольшой.

- Угловыми обрабатывают наклонные поверхности и угловые пазы. Имеют самую сложную конструкцию из представленных.

Какой инструмент и насадку выбрать

При работе с металлом немаловажную роль играет сама дрель. Следует выбирать прибор, выдающий не менее 1500 оборотов в минуту, а также способный выдерживать значительные боковые нагрузки при частом использовании. В этом случае риск поломок снижается, тогда мастеру не придётся часто менять подшипники. Для надёжного захвата хвостовика фрезы необходим качественный патрон, лучше всего подойдёт конструкция с регулировкой усилия захвата затяжным ключом. Мощности и прочности большинства шуруповёртов не хватит для работы с металлом. При выборе фрезы обращают внимание на:

Для надёжного захвата хвостовика фрезы необходим качественный патрон, лучше всего подойдёт конструкция с регулировкой усилия захвата затяжным ключом. Мощности и прочности большинства шуруповёртов не хватит для работы с металлом. При выборе фрезы обращают внимание на:

- Её предназначение и диаметр. К ручным дрелям не подходят насадки для автоматических и полуавтоматических приборов.

- Расположение и конструкцию режущих кромок. При фиксации зубьев на основании методом пайки следует удостовериться в качестве швов. Неплотно прилегающие кромки могут отлететь в процессе работы, что крайне опасно.

- Качество заточки. Ориентироваться следует на типовые схемы заточки режущих кромок.

- Вид хвостовика.

- Материал насадки.

При выборе фрезы рекомендуется отдавать приоритет продукции проверенных временем производителей. Безопасны и долговечны товары марок Bosch (Бош), Metabo (Метабо), JET (Джет), Optimum (Оптимум), Hahnreiter (Ханрейтер), Intertool (Интертул), Stayer (Стейер), Глобус, Иструмент-М, Корвет, Атака, Инструмент-сервис.

Фрезер из дрели своими руками можно собрать и из подручных материалов. На высокое качество работы такими фрезами рассчитывать не придётся, но для разовых работ в стеснённых условиях такие решения могут стать оптимальными. Применяемые в кремниевых зажигалках рифлёные колесики сгодятся на роль мини-фрез. Они долговечны по меркам самодельного инструмента, легко заменяются. В полевых условиях отрезную фрезу можно сделать из дюбеля, сформировав на его шляпке режущие кромки. Инструмент сгодится для обработки изделий из пластика, древесины, мягких металлов.

07.11.2017 Фрезы по металлу: виды, характеристики, сфера применения

Фрезы по металлу – это приспособление, выполненное в виде диска с зубчатой кромкой. С его помощью можно качественно и быстро производить обработку и обрезку металла. Существует несколько разновидностей, каждая из которых предназначается для определенного участка работы. Благодаря фрезам специалист сможет выполнять необходимые манипуляции даже на самых сложных участках. Единственное, что потребуется – это правильно выбрать тип инструмента. Концы фрез изготовляются из прочной стали, также может быть добавлена керамика и другие материалы, к примеру, алмаз, твердые сплавы, кардная проволока. В зависимости от разновидности применения выделяют концевые и насадные модели. Первый тип встречается довольно редко, второй устанавливают на оправки, которые закрепляют в шпинделе станка.

С его помощью можно качественно и быстро производить обработку и обрезку металла. Существует несколько разновидностей, каждая из которых предназначается для определенного участка работы. Благодаря фрезам специалист сможет выполнять необходимые манипуляции даже на самых сложных участках. Единственное, что потребуется – это правильно выбрать тип инструмента. Концы фрез изготовляются из прочной стали, также может быть добавлена керамика и другие материалы, к примеру, алмаз, твердые сплавы, кардная проволока. В зависимости от разновидности применения выделяют концевые и насадные модели. Первый тип встречается довольно редко, второй устанавливают на оправки, которые закрепляют в шпинделе станка.

Выбор фрез по металлу: классификация

Каждый тип фрез выполняет конкретный вид работ, и применить их можно будет только на определенном участке. При выборе важно принять во внимание:

- расположение режущих зубьев;

- какую заточку и направление имеют фрезы;

- как крепятся режущие устройства;

- материал изготовления;

- какую конструкцию имеет инструмент.

Располагаются режущие элементы в зависимости от этапа, на котором он используется. К примеру, на конечном используются концевые фрезы с двумя зубьями. Один располагается в середине устройства, а второй – в конце.

Направление также зависит от вида фреза по металлу, к примеру, оно может быть наклонным или винтовым. Конструкция инструмента имеет три типа: монолитную, сборную и составную.

Характеристика видов фрез

Перед тем как обработать металл, специалист определяет для себя конечный результат, то есть какую цель нужно достичь, а также количество этапов, с помощью которых удастся выполнить задачу.

В зависимости от этапа обработки выделяют фрезы:

- Цилиндрические. Могут использоваться как с прямыми, так и с винтовыми зубьями. Первый тип используется при фрезеровании фасонных поверхностей и нешироких, а второй имеет больший спектр применения.

- Дисковые. Благодаря им можно обработать металл на определенном этапе, к примеру, во время прорезки пазов. Режущие концы могут располагаться как с одной, так и с двух сторон. В зависимости от этого определяется тип обработки металлических заготовок: предварительный или финишный. Позволяют производить обработку металла в местах с повышенной сложностью, например, при сложном отводе металлических опилок.

- Торцевые. Помогают во время обработки металла со ступенчатой или плоской поверхностью. Зубья прилегают плотно, что повышает качество работы.

- Червячные. Работа с металлом производится необычным путем – с помощью обката. Выделяют левый и правый червячный фрез, а также сборный и цельный, многозаходный и однозаходный. Зубья данного вида могут быть разными, к примеру, шлифованными или нет.

- Концевые. Универсальный вид, имеющий цилиндрический или конический хвостовик. Может использоваться как для предварительной, так и для финишной обработки.

Если необходимо произвести полную или частичную обрезку металла, рекомендовано использовать отрезные фрезы.

Обязательно обратитесь за консультацией к менеджерам магазина, которые помогут вам сделать правильный выбор.

Eastwood 7×12 Ленточная пила по металлу

Содержание

(1) Пила в сборе с установленным полотном

(2) Колесная ось

(4) Колесо

(4) Пружинный шплинт

(4) Шайба 5/8 ”

(1) Стержень ограничителя материала

(1) Ограничитель материала

(1) Крышка ремня

(1) Болт M6 x 12 мм

(2) плоские шайбы 6 мм

(1) Ручка с резьбой

(1) Вертикальный стол для резки

(1) Инструкция по эксплуатации Eastwood.

Технические характеристики

| Входное напряжение | 120 В переменного тока, 60 Гц |

| Входная сила тока | 9A |

| Размер двигателя пилы | 3 / 4HP |

| Двигатель пилы – скорость холостого хода | 1720 об / мин |

| Двигатель насоса охлаждающей жидкости | 1/8 л. с., 0.5 ампер с., 0.5 ампер |

| Мощность насоса охлаждающей жидкости | 8,2 галл / мин (макс) |

| Штекер типа | 3-контактный |

| Длина шнура | 6’- 3 дюйма |

| Размер лезвия | 93 ”X .75” X .035 ”, 8 TPI |

| Скорость отвала | (фут / мин): 86, 132, 178, 260 |

| Режущая способность | 7 дюймов, круглый, 7 дюймов X 10.5 ”прямоугольный |

| Максимальный угол резания | 45 ° |

| Глубина горла | 12,5 “ |

| Размер вертикальной кровати | 9,5 x 10 дюймов |

| Размер горизонтальной кровати | 7,5 x 12,75 дюйма |

Безопасность

При использовании всегда надевайте защитные очки и перчатки стандарта ANSI.Перед заменой лезвия остановите инструмент и отключите его от источника питания.

Гарантия

Гарантия 1 год на дефекты производителя.

Видео о продукте

Режущие инструменты для изготовления металла – создание искр

Неважно, садитесь ли вы только в свой первый джип или изготавливаете раму для своего десятого, нам всем нужен какой-то способ резки металл для наших проектов.Выбор подходящего инструмента для работы чрезвычайно важен. Использование неподходящего металлического устройства для нарезки может быть столь же эффективным, как поедание супа ножом для масла, или столь же беспорядочным, как резка помидора бензопилой. Чтобы помочь вам выбрать лучший инструмент для измельчения ваших Jeep, мы составили список распространенных режущих инструментов и тех мест, где мы успешно их используем. Конечно, есть и другие специальные инструменты для резки металла, но мы решили придерживаться инструментов, которые были наиболее полезными и обычно использовались среднестатистическим производителем гаражей.

Конечно, есть и другие специальные инструменты для резки металла, но мы решили придерживаться инструментов, которые были наиболее полезными и обычно использовались среднестатистическим производителем гаражей.

Ножницы для листового металла

Обычно вы можете купить ножницы для листового металла комплектами по три штуки. В комплекты входят ножницы для правых, левых и прямых резов. По нашему опыту, использование этих средств на вашем Jeep – пустая трата времени и денег. Ножницы предназначены для работы в воздуховоде с плоскими листами тонкого материала, спрятанными на чердаке. Единственное место, где вы действительно можете использовать их на джипе, – это металлический корпус. К сожалению, они не очень подходят для этой задачи.Они часто оставляют острые, некрасивые и неровные края, для сглаживания которых требуется много усилий. Другая проблема заключается в том, что у джипов часто есть прослоенные слои листового металла, которые ножницы не могут легко прорезать. Скрытые карманы, загибы и края на тыльной стороне панели кузова делают невозможными прорези в некоторых местах. Ножницы для олова лучше оставить в ящике для инструментов, если только вы не вырезаете патч-панель для быстрого закрытия ржавой дыры в полу на зиму.

Лобзик

Изначально предназначенная для обработки дерева, лобзик можно использовать для резки металла практически любой формы, включая узкие круги.Вам нужно будет загрузить в лобзик подходящие биметаллические лезвия. Он подходит для резки различных форм на тонких плоских листах стали и алюминия для вашего проекта. Если вы хотите избежать появления царапин на материале, можно наклеить малярный скотч на башмак пилы. Это помогает, но не предохраняет обувь от царапин на тонких окрашенных поверхностях или полированном алюминии. Мы обнаружили, что в большинстве случаев лезвия слишком хрупкие для любого кузова Jeep и отделки крыльев. Мы бы выбрали другой метод обрезки для обрезки крыльев, если только это не все, с чем вам нужно работать.

Циркулярная пила

У большинства мастеров своими руками есть циркулярная пила. Они очень распространены и недороги. Абразивные круги доступны для большинства дисковых пил. Это может показаться фантастической идеей для вырезания прямых линий из листового металла, но на практике это не так уж и хорошо. Циркулярная пила с абразивным кругом лучше подходит для резки трубной заготовки и сплошных прутков. Существуют также стальные дисковые пилы, предназначенные для резки алюминия.Мы даже слышали о некоторых людях, которые использовали фанерное лезвие, установленное задом наперед, для резки алюминия, хотя мы не планируем пробовать это самостоятельно. В конце концов, есть инструменты получше для резки металла. Циркулярную пилу следует оставить в столярной мастерской.

Угловая шлифовальная машина

Угловая шлифовальная машина на 4 1⁄2 дюйма – безусловно, один из самых полезных и недорогих инструментов для изготовления. Помимо дрели, это, вероятно, первый инструмент для изготовления, который вам следует приобрести. Доступны абразивные и шлифовальные круги различных типов и толщины для резки, шлифования и шлифования.Для резки вам нужно использовать диски толщиной 0,045 дюйма. В разумных пределах вы можете прорезать сталь практически любой толщины. Мы легко прорезаем стальные кронштейны толщиной до 1⁄2 дюйма и даже более толстые U-образные болты. Угловая шлифовальная машина диаметром 4 1⁄2 дюйма с тонким отрезным кругом требует большой силы руки и ручного управления, чтобы сделать чистый рез без повреждения диска. Тем не менее, думайте об этом как об инструменте черновой резки. После резки с помощью угловой шлифовальной машины потребуется небольшая очистка и сглаживание.Инструмент может зацепиться за заготовку и спрыгнуть с нее. Если он удалится от вас, он повредит окружающие поверхности. Вращающийся отрезной круг нагревает металл, от которого может гореть краска. По этим причинам это не лучший инструмент для резки окрашенного металла кузова, который должен хорошо выглядеть. Угловая шлифовальная машина действительно лучше всего подходит для работы с необработанной сталью. Он отлично подходит для отрезания ржавых болтов или удаления ненужных кронштейнов с осей и рам. После того, как вы закончите демонтаж кронштейна, вы можете обработать поверхность шлифовальным кругом или шлифовальным кругом.Если вы хотите зачистить сварной шов для снятия кронштейна, попробуйте использовать абразивные круги толщиной 1/8 дюйма. Для агрессивного шлифования и придания формы поверхности используйте диски толщиной 1⁄4 дюйма. Огромным преимуществом угловой шлифовальной машины является то, что она может резать или шлифовать любой металл, независимо от его твердости. Это то, чего не могут сделать даже самые дорогие пильные полотна. Резка болтов Grade 8 или закаленной стали – это то, что вам нужно для угловой шлифовальной машины. При покупке угловой шлифовальной машины ищите двигатель на 7,5 А, удобную ручку и переключатель.Мы предпочитаем лопастной переключатель, потому что он безопаснее и вызывает меньшую утомляемость рук, чем другие переключатели, представленные на рынке.

По этим причинам это не лучший инструмент для резки окрашенного металла кузова, который должен хорошо выглядеть. Угловая шлифовальная машина действительно лучше всего подходит для работы с необработанной сталью. Он отлично подходит для отрезания ржавых болтов или удаления ненужных кронштейнов с осей и рам. После того, как вы закончите демонтаж кронштейна, вы можете обработать поверхность шлифовальным кругом или шлифовальным кругом.Если вы хотите зачистить сварной шов для снятия кронштейна, попробуйте использовать абразивные круги толщиной 1/8 дюйма. Для агрессивного шлифования и придания формы поверхности используйте диски толщиной 1⁄4 дюйма. Огромным преимуществом угловой шлифовальной машины является то, что она может резать или шлифовать любой металл, независимо от его твердости. Это то, чего не могут сделать даже самые дорогие пильные полотна. Резка болтов Grade 8 или закаленной стали – это то, что вам нужно для угловой шлифовальной машины. При покупке угловой шлифовальной машины ищите двигатель на 7,5 А, удобную ручку и переключатель.Мы предпочитаем лопастной переключатель, потому что он безопаснее и вызывает меньшую утомляемость рук, чем другие переключатели, представленные на рынке.

Сабельная пила

Если вы думаете о сабельной пиле как о демонстрационном инструменте, вы не ошибетесь. Он не будет резать чисто, особенно в листовом металле, и вам повезет, если у вас получится резать ровно. Это скромный тасманский дьявол режущего устройства, которым можно буквально разрезать машину пополам. Из-за своей агрессивности это, как правило, не лучший инструмент для точной резки или обработки кузова, если только вам не нужно просто обрезать армированную область, где несколько листов металла корпуса свариваются точечной сваркой.Доступны лезвия различной длины с разным числом зубьев. Убедитесь, что вы выбрали подходящее лезвие для работы, и всегда держите его под рукой – вы будете регулярно гнуть и ломать лезвия. Длинный ход сабельной пилы вызовет проблемы в труднодоступных местах, поэтому следите за тем, чтобы кончик полотна не касался проводов, топливных и масляных магистралей или чего-то твердого, что могло бы вызвать его изгиб. Мы предпочитаем безудержную мощность сетевой 120-вольтовой сабельной пилы беспроводным моделям.Однако беспроводные модели очень удобны в полевых условиях и в магазине, если у вас несколько батарей. При покупке сетевой сабельной пилы ищите двигатель мощностью не менее 9,5 А. Если посмотреть на беспроводные модели, большее напряжение означает большую мощность резки. Мы также подошли к модели с литиевой батареей, чтобы уменьшить вес, увеличить время работы и увеличить время автономной работы.

Длинный ход сабельной пилы вызовет проблемы в труднодоступных местах, поэтому следите за тем, чтобы кончик полотна не касался проводов, топливных и масляных магистралей или чего-то твердого, что могло бы вызвать его изгиб. Мы предпочитаем безудержную мощность сетевой 120-вольтовой сабельной пилы беспроводным моделям.Однако беспроводные модели очень удобны в полевых условиях и в магазине, если у вас несколько батарей. При покупке сетевой сабельной пилы ищите двигатель мощностью не менее 9,5 А. Если посмотреть на беспроводные модели, большее напряжение означает большую мощность резки. Мы также подошли к модели с литиевой батареей, чтобы уменьшить вес, увеличить время работы и увеличить время автономной работы.

Пила пневматическая

Нет лучшего инструмента для обрезки крыльев и общей резки металла кузова, чем пневматическая пила.Он маленький, легкий и очень маневренный. Чтобы провести прямую линию, требуется определенное мастерство, но это возможно. Однако пневматические пилы потребляют умеренное количество воздуха. Убедитесь, что ваш компрессор может не отставать, сопоставив потребление вашей пневматической пилы с мощностью компрессора. Доступны самые разные лезвия. Мы добились действительно хороших результатов, используя ножовочные полотна. Вы можете отломать примерно 2-3 дюйма ножовочного полотна и установить его в пневматическую пилу. Это намного дешевле, чем покупать новые полотна для пневматической пилы. Одно полное полотно ножовки можно разделить примерно на четыре или пять полотен для пневматической пилы.Если вы режете окрашенную поверхность, замаскируйте область двумя или тремя слоями малярной ленты, чтобы защитить краску. Вы также можете перевернуть лезвие, чтобы оно разрезало при движении вперед и отталкивало башмак от металла корпуса. Достаточно провести напильником по свежепрезанной поверхности, чтобы сгладить неровности. Прослоенный листовой металл, который был сварен точечной сваркой, и более толстые материалы в целом значительно замедляют работу пневматической пилы. Более толстые материалы также довольно быстро разъедают зубья на лезвиях.Используйте большие пушки, такие как сабельная пила или угловая шлифовальная машина, для более толстых секций, а затем закончите с помощью пневматической пилы.

Более толстые материалы также довольно быстро разъедают зубья на лезвиях.Используйте большие пушки, такие как сабельная пила или угловая шлифовальная машина, для более толстых секций, а затем закончите с помощью пневматической пилы.

Отрезной инструмент

Отрезные инструменты отлично подходят для точной резки и обрезки. Благодаря своему размеру и конструкции они лучше всего подходят для небольших работ и обработки более тонких материалов, особенно в тесноте. Проблема в том, что большинству из них требуется огромное количество воздуха для выполнения любой работы. Если вы планируете регулярно использовать отрезной инструмент, вам необходимо подобрать мощность компрессора и размер бака в соответствии с требованиями инструмента для кубических футов в минуту.Вы можете обрезать окрашенный металл отрезным инструментом, но вы рискуете поджечь краску, если это проблема. Это удобный компактный инструмент для снятия прихваточных швов или нарезания ржавых болтов. Мы также успешно использовали отрезные инструменты в качестве мини-шлифовальной машины для работы в ограниченном пространстве.

Шлифовальный станок

Вы можете думать о шлифовальном станке с ротационным напильником как о специальном инструменте, и это вроде как. Ротационные файлы доступны во многих различных формах и идеально подходят для сложных и сложных процедур, таких как переноска двигателя, открытие кармана для головки болта или зазора инструмента или шлифовка трещин в раме для сварки.Единственный остаток, который они оставляют после себя, – это куски металла, вырванные из работы. Инструменты, которые используют абразивные материалы для резки, обычно оставляют после себя кусочки пыли и металла, которые необходимо очистить. Если не очистить, пыль может загрязнить сварной шов. Если вы работаете с алюминием, нанесите на сверло смазочно-охлаждающее масло или воск, чтобы острые края инструмента не забились металлом.

Chop Saw

Разделочная пила делает именно то, что подразумевает ее название.Это относительно грубый и недорогой инструмент для эффективного выполнения черновых разрезов в трубах, прутковой заготовке и даже в стальном листе шириной менее 4–5 дюймов. Если вы поставите стальной лист вертикально, вы сможете прожужжать через материал толщиной в полдюйма или более толстый. Мы даже отрезали 3-дюймовые осевые трубы толщиной 0,500 с помощью отрезной пилы, но вам нужно набраться терпения. Разрезы обычно не очень квадратные; это грязно; и tt производит много искр и стреляет ими по цеху, разбрызгивая абразивную пыль и металлические кусочки повсюду.Это хороший инструмент для использования на улице. Поищите отрезную пилу с двигателем не менее 15 А и прочными тисками. Приятно иметь функцию быстрого отсоединения, которую можно найти на некоторых тисках для отрезных пил. В большинстве отрезных пил используется обычный 14-дюймовый абразивный отрезной круг, который можно найти где угодно менее чем за 10 долларов. Одно колесо сделает сотни разрезов до износа. Если вы регулярно отрезаете какие-либо трубки для клеток и бамперов, то вам просто необходимо использовать отрезную пилу. Это если у вас нет бюджета на пилу для холодной резки, и если это так, вы не читаете эту историю.

Фонарь