Генерирование кодов для ЧПУ: создание, программы, особенности

Вопрос-ОтветПрограмма для генерирования кодов: для чего нужна и как составляется, разновидности подобных систем и почему для написания программ лучше использовать ПК.

Числовое программное управление или сокращенно «ЧПУ» – это специализированная системная программа для осуществления контроля над приводами, различным, производственных оборудованием станков и прочих механизмов.

Разновидности агрегатов с ЧПУ

Разновидностями оборудования, оснащённого ЧПУ могут быть:

- Станки с ЧПУ. Например, станки, предназначенные для работы над пластмассой, деревом, токарные станки, фрезерные. История ЧПУ станков началась еще в 50-х года XIX века;

- Электрические моторы на базе векторного управления;

- Инновационные промышленные роботы;

- Периферийные механизмы, например, 3д сканеры и принтеры.

youtube.com/embed/zkIZsCc18QM” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Именно из-за такого разнообразия систем на базе ЧПУ генерирование спец. кодов для ЧПУ и приобретает такое значение.

Создание кодов

Для генерации кода потребуется специализированная программа для создания этих самых кодов. Часто на производстве уже отлаженно то, каким программным управлением пользуется оператор.

Но при необходимости найти программное обеспечение, чтобы генерировать g коды и в режиме онлайн. Причем для создания программы числовым управлением не потребуется каких-либо дополнительных навыков либо повышенной квалификации в какой-то из областей. Достаточно базовых понятий в определении геометрических и физических величин, основанных на знаниях, полученных в школе.

Например, могут потребоваться знания:

- Как ввести геометрические характеристики и размеры детали.

- Параметры приборов и инструментов, необходимых для обработки детали.

- Насколько большую толщину слоя нужно будет снять.

- Насколько глубоко используемый инструмент должен сделать прорези.

Все эти данные звучат довольно сложно. Но для создания g они необходимы. Кроме этого многие из них вполне понятны на интуитивном уровне. Аналогичная программа (которая создает g коды) используется в автоматическом режиме на станках, оснащенных ЧПУ.

Онлайн программы для создания кодов

Сервисы доступные для программного числового управление работают в онлайн. Они предоставляются в режиме «ПО как услуга» (Software as a Service). При этом работая на онлайн сервисах нет необходимости в дополнительной программе для компьютера. Достаточно будет стандартного браузера. Причем доступ можно получить не только со стационарного ПК, но также с ноутбука, планшетного компьютера или смартфона. Главное, чтобы на устройстве был установлен интернет браузер.

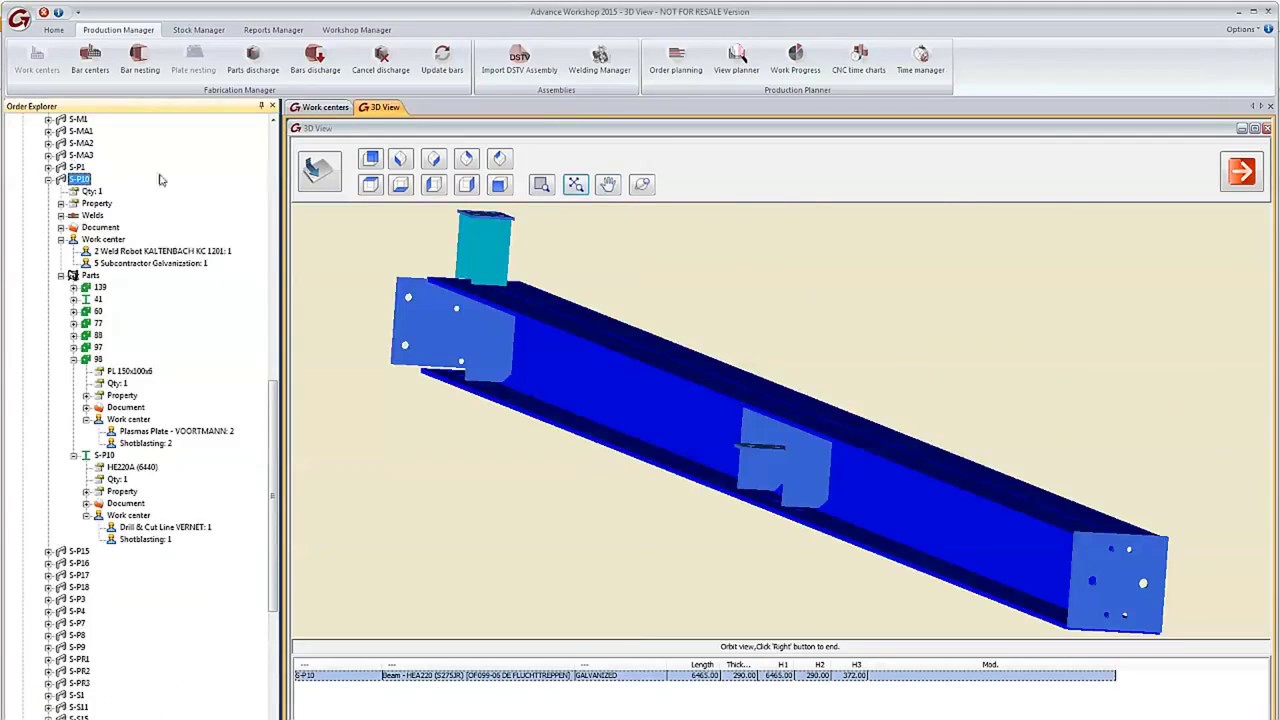

Созданные при помощи онлайн сервисов программы можно использовать для фрезерных, плазменных, токарных электроэрозионных и других станков предназначенных для обработки разных материалов.

Почему использование ПК лучше для генерирования кодов

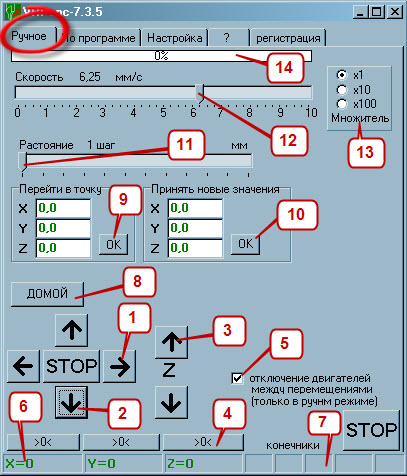

Сегодня есть два основных способа как ввести управляющую программу:

- При помощи цехового программирования (через стойку ЧПУ).

- Через ПК с дальнейшей передачей в стойку.

Первый метод в современных реалиях считается немного устаревшим и от этого малоэффективным. Поэтому он теперь используется не часто. Также это связанно с тем, что клавиши стойки не такие удобные для ввода данных как клавиатура компьютера. Кроме этого само ПО стойки слабее и предоставляет гораздо меньше возможностей пользователю. В особенности это заметно при необходимости редактировать данные. Кроме этого при вводе. Используя ручной ввод, оператор физически не в состоянии начать процесс работы над деталями на конкретном станке.

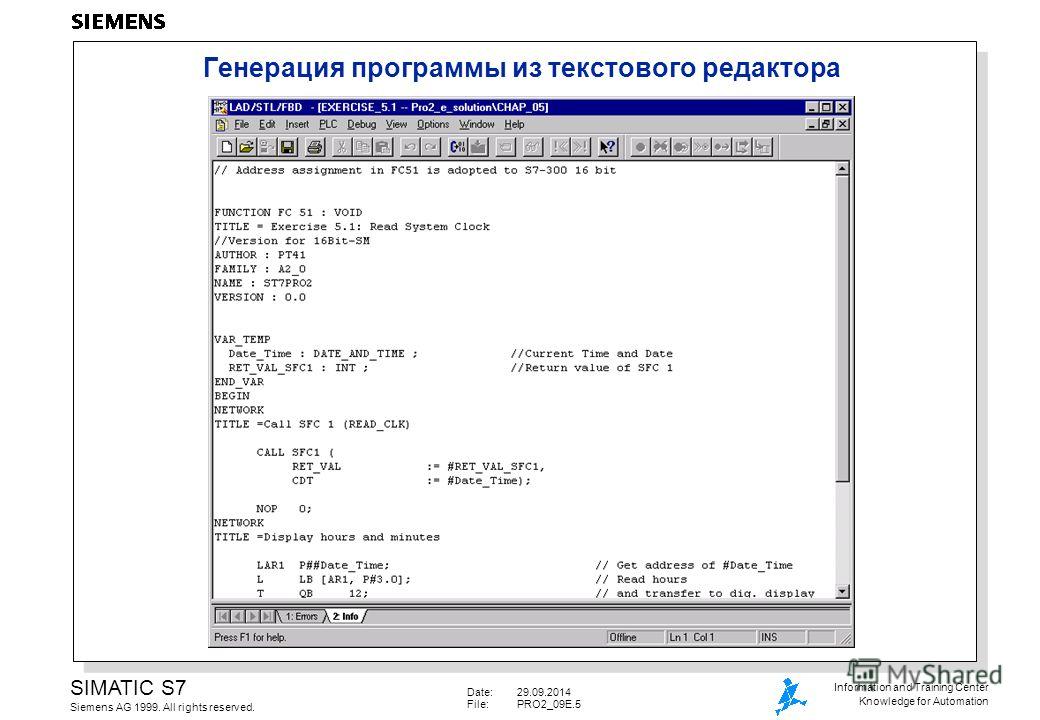

Набирать программу кода g на ПК значительно легче. Сделать это можно абсолютно в любом текстовом редакторе системы Виндовс. Даже в стандартном блокноте. Кроме этого существуют специализированные текстовые редакторы, сделанные под кодовую систему g. Они предоставляют расширенный функционал с большими возможностями.

Даже в стандартном блокноте. Кроме этого существуют специализированные текстовые редакторы, сделанные под кодовую систему g. Они предоставляют расширенный функционал с большими возможностями.

Ведь сами станки работают в форматах м и g на базе стандартных форм EIA/ISO. Именно поэтому, используя подобные текстовые редакторы значительно проще при создании программы передавать данные на станок.

Однако создание программ требует максимум внимательности. Ошибка всего в одно числовое значение способна повредить деталь или даже вывести из строя станок. Печатать на ПК намного проще, чем вводить ее вручную на станке, но при этом сложнее, чем делать в онлайн приложении (как это описано выше). Там меньше шансов ошибиться. Нужно только ввести данные детали, которую следует обработать. А для написания в текстовом редакторе на ПК уже требуются определенные профессиональные навыки. Но на производстве использование онлайн программ допускается не часто. Больше встречается программирование ЧПУ вручную либо при помощи компьютера.

| Системы числового программного управления / CNC programming and machining HEIDENHAIN | Руководство HEIDENHAIN 2012 iTNC 530 Программирование открытым текстом (Всего 753 стр.) | ||||||||

57 Руководство пользователя HEIDENHAIN iTNC 530 Программирование открытым текстом Вер. 2012 Стр.57 | ||||||||

Как написать программу для станка с ЧПУ Примеры и общие рекомендации по правильному построению структуры программного кода для стоек ЧПУ _ Программа ЧПУ обработки должна по возможности всегда иметь одинаковую структуру. Благодаря этому повышается качество обзора, ускоряется процесс программирования и уменьшается риск появления источников ошибок. Рекомендуемая структура программы в условиях простой, стандартной обработки контуров 1 Вызов инструмента, определение оси инструмента 2 Вывод инструмента из материала 3 Предварительное позиционирование в плоскости обработки вблизи начальной точки контура 4 Предварительное позиционирование по оси инструмента над заготовкой или на ее уровне на глубине; при необходимости включение шпинделя/СОЖ 5 Подвод к контуру 6 Обработка контура 7 Выход из контура 8 Вывод инструмента из материала, завершение программы Подробная информация по данной теме: Программирование контура: Смотри „Движения инструмента”, страница 218 Рекомендуемая структура программы для простых программ циклов 1 Вызов инструмента, задание оси инструмента 2 Вывод инструмента из материала 3 Определение позиций обработки 4 Определение цикла обработки 5 Вызов цикла, включение шпинделя/СОЖ 6 Вывод инструмента из материала, завершение программы Подробная информация по данной теме: Программирование циклов: см. | ||||||||

См.также / See also : | ||||||||

Металлообработка Учебники и справочники / Metal Cutting Technology Technical Guide | Особенности сверления металла / Drill a hole in metal | |||||||

Токарная обработка металла / Basics of metal turning | Фрезерование на фрезерном станке / Basics of milling | |||||||

Нарезание резьбы метчиками / Tapping | Развертывание отверстий и развертки по металлу / Reaming and reamer cutting tool | |||||||

Расточка на токарном станке / Boring on a lathe | Растачивание отверстий на расточном станке / Boring on a boring machine | |||||||

| Руководства по системам ЧПУ HEIDENHAIN | ||||||||

| | ||||||||

Руководство HEIDENHAIN 2015 TNC 640 Программирование DIN ISO (747 страниц) | ||||||||

Руководство HEIDENHAIN 2012 DIN ISO программирование TNC 620 (523 страницы) | Руководство HEIDENHAIN 2011 TNC 620 Программирование циклов (471 страница) | Руководство HEIDENHAIN 2012 TNC 620 Программирование открытым текстом (575 страниц) | ||||||

Руководство HEIDENHAIN 2012 iTNC 530 Программирование циклов (539 страниц) | Руководство HEIDENHAIN 2012 iTNC 530 Программирование открытым текстом (753 страницы) | Руководство HEIDENHAIN 2012 iTNC 530 Программирование DIN ISO (672 страницы) | ||||||

Системы числового программного управления / CNC programming and machining | ||||||||

Руководство HEIDENHAIN 2012 iTNC 530 Программирование открытым текстом (Всего 753 стр. ) ) | ||||||||

| 54 | 55 Первый и последний кадр управляющей программы ЧПУ формируется автоматически Эти кадры программы Вы не сможете изменить в дальнейшем | 56 Система ЧПУ Heidenhain после открытия новой программы автоматически вводит определение заготовки и запрашивает необходимые данные заготовки | 58 | 59 | 60 | |||

— — | ||||||||

Как написать программу для станка с ЧПУ. Расчёт опорных точек. Часть 4 – Программирование станков с ЧПУ – Каталог статей

Есть такое понятие как “рабочее пространство станка”. Его можно охарактеризовать как зону доступности инструмента. Каждую точку любого пространства можно описать координатами. Как правило используется декартова или прямоугольная система координат. Расположение осей показано в одной из предыдущих статей.

Естественно, существует начало отсчёта – “0” станка. Это точка раз и навсегда привязанная к “железу” – шпинделю, столу, искуственно созданному элементу. Возьмём, например, фрезерный станок.

Это точка раз и навсегда привязанная к “железу” – шпинделю, столу, искуственно созданному элементу. Возьмём, например, фрезерный станок.

Розовый шарик обозначает нулевую точку. Оттуда откладываются все размеры – координаты точек по которым перемещается инструмент. Производители оборудования делают так так, что как ни поставь заготовку она находится в области с положительными значениями системы отсчёта.

“Опорные точки контура детали” – те точки, по которым перемещается инструмент его вершина или специально выбранная на нем точка). Чтобы определить их положение в пространстве сначала выбирают удобное начало отсчёта – базовую точку детали.

Она определит начало системы координат детали. И тогда, используя чертёж или операционный эскиз можно просчитать опорные точки контура детали. Эти точки расположены там, где исполнительным органам требуется задать новые геометрические характеристики движения – направление или расстояние.

Здесь показано как могут быть расположены геометрические опорные точки контура детали.

(Для тех, кто имеет некоторое представление о программировании станков поясняю: Круговая интерполяция в этом примере выполняется “дедовским способом” – в пределах одного квадранта системы координат. Поэтому на радиусах есть “лишние” точки)

Всего по контуру 13 точек. Последняя совпадает с первой.

Наверное не надо объяснять как используя арифметические операции сложения и (или) вычитания пересчитать эти точки в систему координат станка.

Но следует учитывать, то, что дополнительные расчёты, особенно когда номенклатура деталей часто меняется, а изделия имеют сложную конфигурацию приведут к неизбежным ошибкам и, что вероятно к серьёзным сбоям технологического процесса. Поэтому в кодах подготовительных функций заложена возможность смещения нуля станка в выбранную программистом точку, например в “0” детали. Это показано на рисунке выше.

Для этого используются функции:

G92

Установка для рабочей системы координат или зажим при максимальной скорости шпинделя.

G92.1

Предварительная установка системы координат заготовки

Код G92.1 используют для сдвига текущего положения нулевой точки путем изменения значений в регистрах рабочих смещений. Когда СЧПУ выполнит команду G92, то значения в регистрах смещений изменятся и станут равными значениям, которые определены X, Y и Z словами данных

G54 G55 G56 G57 G58 G59

Выбор системы координат заготовки 1, 2, 3,4 ,5,6

При помощи кодов G54, G55, G56, G57, G58 и G59 определяется, в какой рабочей системе координат будет производиться обработка детали.

(Материал по ссылке http://stmach.com/content/view/292/426/

Ещё материал: http://planetacam.ru/college/learn/16-1/)

Однако!

Посмотрим на контур по которому будет перемещаться инструмент. Нам надо найти положения точек, но если внимательно посмотреть на ориентацию детали в системе координат, то можно увидеть, что не все точки можно рассчитать простым сложением и вычитанием. Например, точка “1” имеет координаты по “X” 0, а по “Y” координата находится в месте сопряжения двух участков, один из которых описывается функцией прямой, другой функцией дуги окружности.

Например, точка “1” имеет координаты по “X” 0, а по “Y” координата находится в месте сопряжения двух участков, один из которых описывается функцией прямой, другой функцией дуги окружности.

Положение точки можно определить либо аналитически, решив совместно два уравнения, либо используя прикладное программное обеспечение систем автоматизированного проектирования. В последующих статьях, посвящённых построению сложных траекторий этот вопрос будет освещён отдельно.

Но в качестве примера покажем как можно определить координаты некоторых точек с использованием доступного приложения “Компас 3Д”.

Измерив расстояния от опорных точек до выбранных базовых элементов, положение которых известно определяют их координаты. (“0” ЛСК – ноль локальной системы координат, то есть, ноль детали)

Более сложный случай рассмотрен на следующей иллюстрации:

Продолжение по ссылке: ЖМИ!

Создание управляющей программы на персональном компьютере

Существует два способа для записи (набора) управляющих программ:

- при помощи стойки ЧПУ станка (цеховое программирование)

- используя персональный компьютер с последующей передачей в стойку ЧПУ

Цеховое программирование в настоящее время считается малоэффективным и используется крайне редко.

- Во-первых, клавиши стойки ЧПУ менее удобны, чем клавиатура ПК.

- Во-вторых, программное обеспечение СЧПУ предоставляет меньшие возможности по редактированию программ.

- В-третьих, ручной ввод УП в память СЧПУ физически мешает оператору запустить процесс обработки деталей на этом станке.

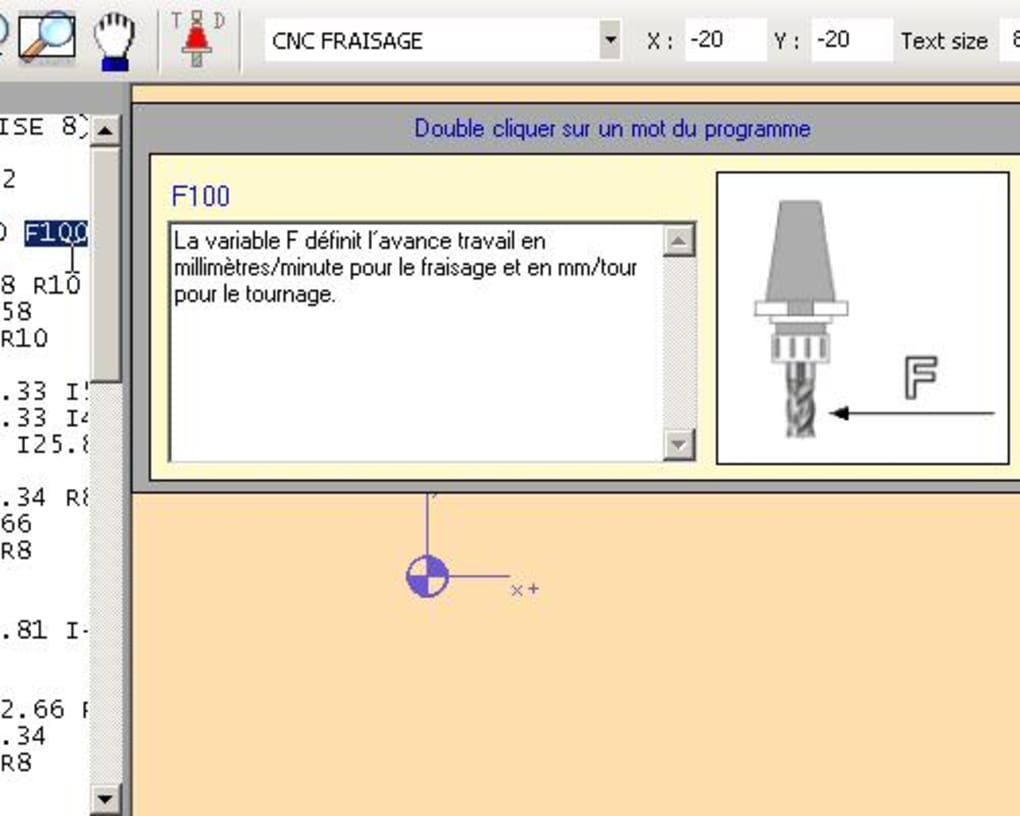

Набор текста программы обработки на компьютере с последующей передачей в СЧПУ станка является гораздо более эффективным способом работы.

Код УП можно набирать в любом текстовом редакторе и сохранять в соответствующем формате. Например, использовать всем известный “Блокнот” из стандартного набора операционной системы Windows.

Есть множество различных текстовых редакторов, которые были специально созданы для работы с кодом УП. Эти редакторы (назовем их редакторами УП) предоставляют широкие возможности по написанию и редактированию станочного кода. Например, они позволяют добавлять или удалять пробелы, автоматически нумеровать строки и перемещать курсор к коду смены инструмента. Эти функции не нужны обычному текстовому редактору, но очень полезны при создании и отладке программ обработки. Наиболее продвинутые редакторы УП имеют инструменты для графической проверки кода и трансляции его на станок.

Эти функции не нужны обычному текстовому редактору, но очень полезны при создании и отладке программ обработки. Наиболее продвинутые редакторы УП имеют инструменты для графической проверки кода и трансляции его на станок.

Стоит отметить, что некоторые текстовые редакторы сохраняют файлы в специальном формате, который содержит информацию о размере шрифта, полях, цвете и др. Код УП не содержит таких данных, а состоит исключительно из “чистого” текста в формате Американского стандартного кода для обмена информацией (ASCII). Стандарт ASCII является открытым и может читаться любым текстовым редактором. Файлы такого формата, скорее всего, будут иметь расширение “.txt”.

Станки с ЧПУ работают в формате G и М кодов в соответствии со стандартами EI A/ISO. Код этого стандарта аналогичен ASCII, но есть ряд небольших отличий. Формат ASCII использует коды окончания строки и перевода каретки в конце каждой строки. В текстовом редакторе для перехода на новую строку вы просто нажимаете клавишу “Enter”, но не видите кода, который переводит вас на новую строку, хотя на самом деле он присутствует. Система ЧПУ требует, чтобы в конце каждого кадра УП стоял знак конца кадра, например (;) или (*). Поэтому, если вы пишите программу на компьютере, то она выглядит так:

Система ЧПУ требует, чтобы в конце каждого кадра УП стоял знак конца кадра, например (;) или (*). Поэтому, если вы пишите программу на компьютере, то она выглядит так:

- N50 GOO Х230

- N60 G01 Y300

- N70 GO 1Z100

А если та же программа вводится прямо со стойки ЧПУ, то она, возможно, будет выглядеть следующим образом (придется добавить символ конца кадра в каждую строку УП):

- N50 G00 Х230;

- N60 G01 Y300;

- N70 G01Z100;

Если вы создаете программу на компьютере и затем передаете ее на станок, то знак конца кадра помещается в конец каждого кадра УП при передаче в большинстве случаев автоматически.

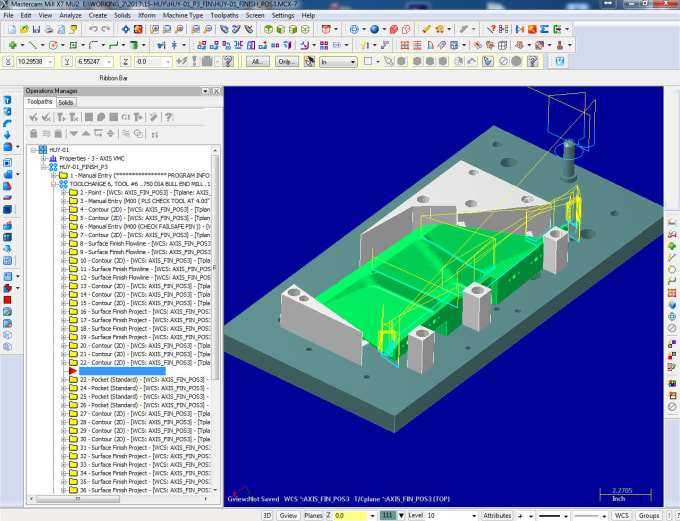

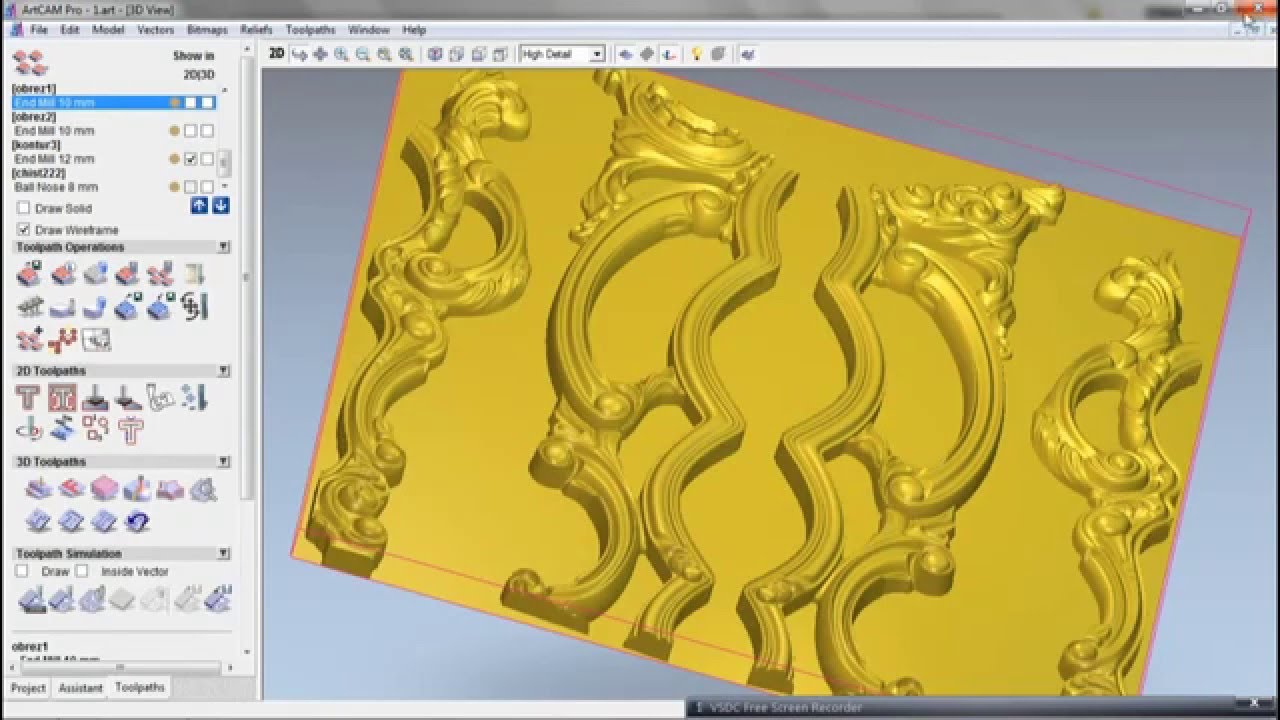

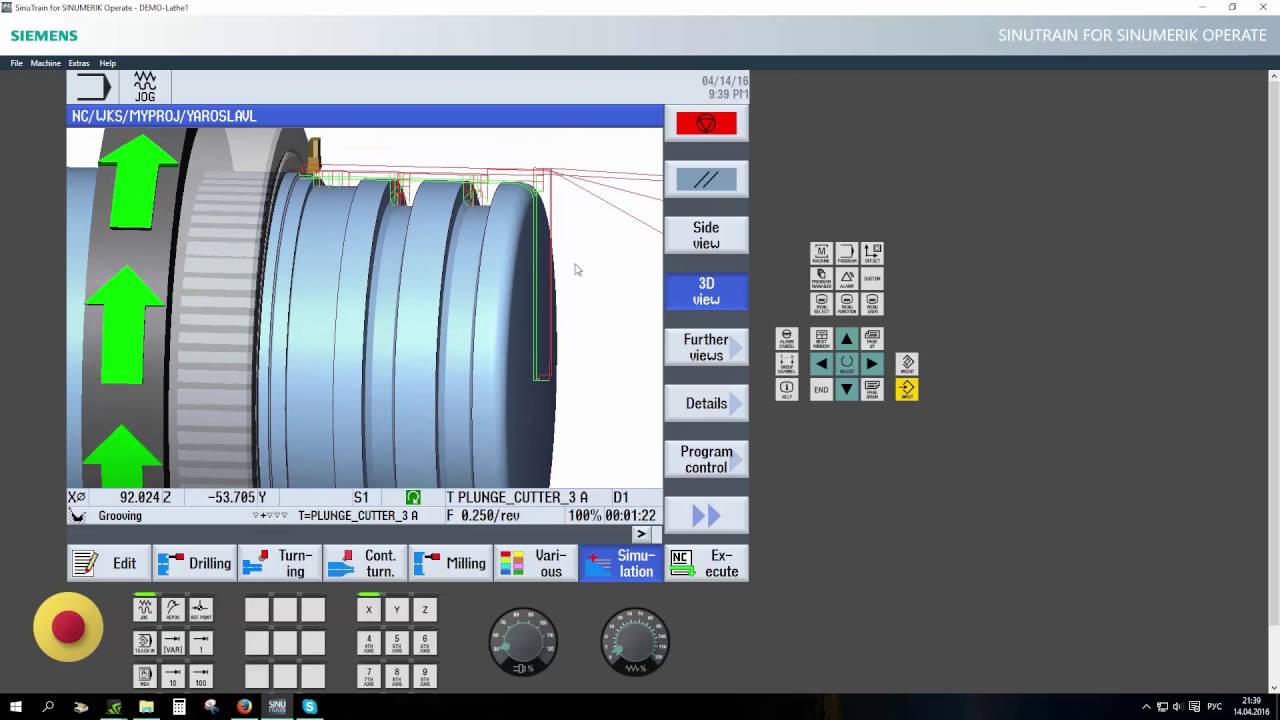

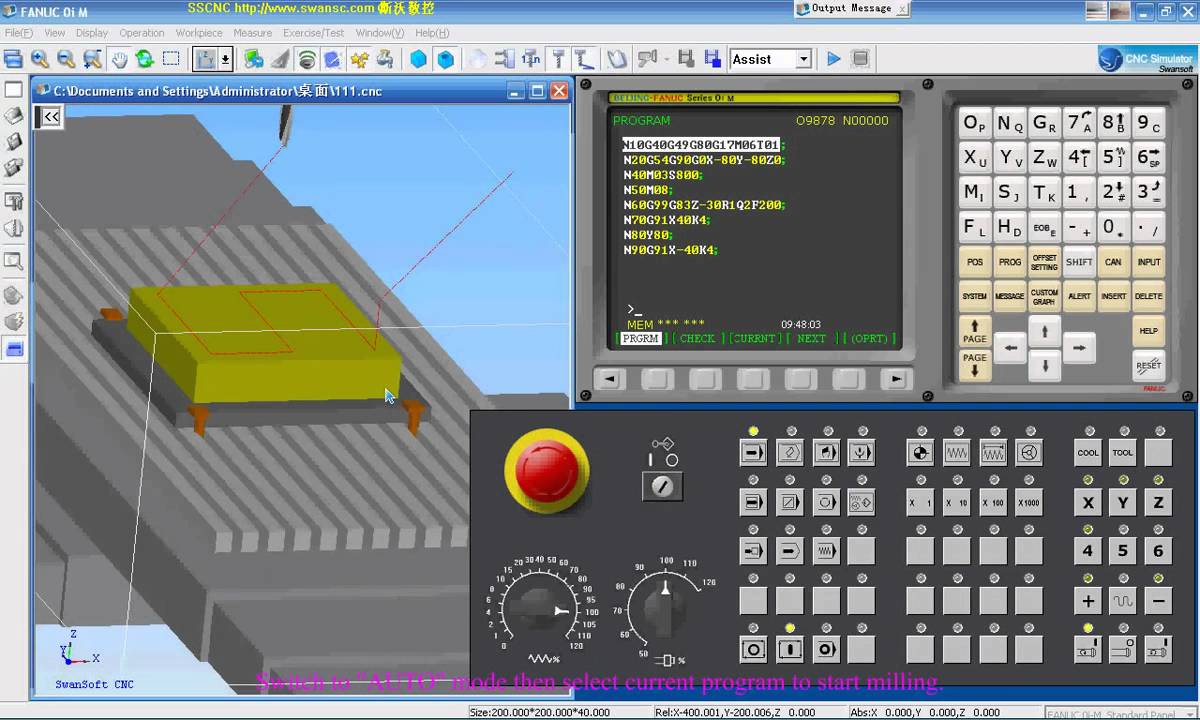

Ошибка в программе обработки может повлечь за собой массу проблем. В лучшем случае ошибка обернется сломанным инструментом или “запоротой” деталью, а в худшем – может привести к повреждению станка или травме оператора. Опытный программист знает, что дешевле и проще проверить программу заранее на компьютере, чем ошибиться при выполнении обработки на станке. Основной метод проверки УП на компьютере заключается в графической симуляции обработки. Такая симуляция может выглядеть как прорисовка траектории центра инструмента или как полная имитация механической обработки на станке с демонстрацией процесса удаления материала.

Основной метод проверки УП на компьютере заключается в графической симуляции обработки. Такая симуляция может выглядеть как прорисовка траектории центра инструмента или как полная имитация механической обработки на станке с демонстрацией процесса удаления материала.

Выдержки из книги “Современный станок с ЧПУ и CAD/CAM система” авторы Ловыгин А.А., Васильев А.В. За что им Огромное спасибо!

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ Написать инженеруПоделиться:

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings. TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings.LANGUAGE}} {{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings. AUTHOR}}

AUTHOR}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Написать программу для чпу станка фрезерного

Программное обеспечение для фрезерного станка с ЧПУ – это пакет софта для управления всеми рабочими процессами оборудования: от создания модели изделия до его фрезеровки.

Список синонимов:

- ПО для фрезерного станка с ЧПУ;

- Софт для фрезерного станка с ЧПУ;

- Программное обеспечение для фрезерного станка с ЧПУ;

- Управляющие программы для фрезерного станка с ЧПУ.

Главным достоинством программно-управляемых фрезерных станков является создание высококачественных изделий и заготовок в автоматическом режиме, с минимальным человеческим участием. Такая «самостоятельная» работа оборудования стала возможна благодаря использованию программного обеспечения, которое включает в себя программы для компьютерного моделирования и управляющий софт.

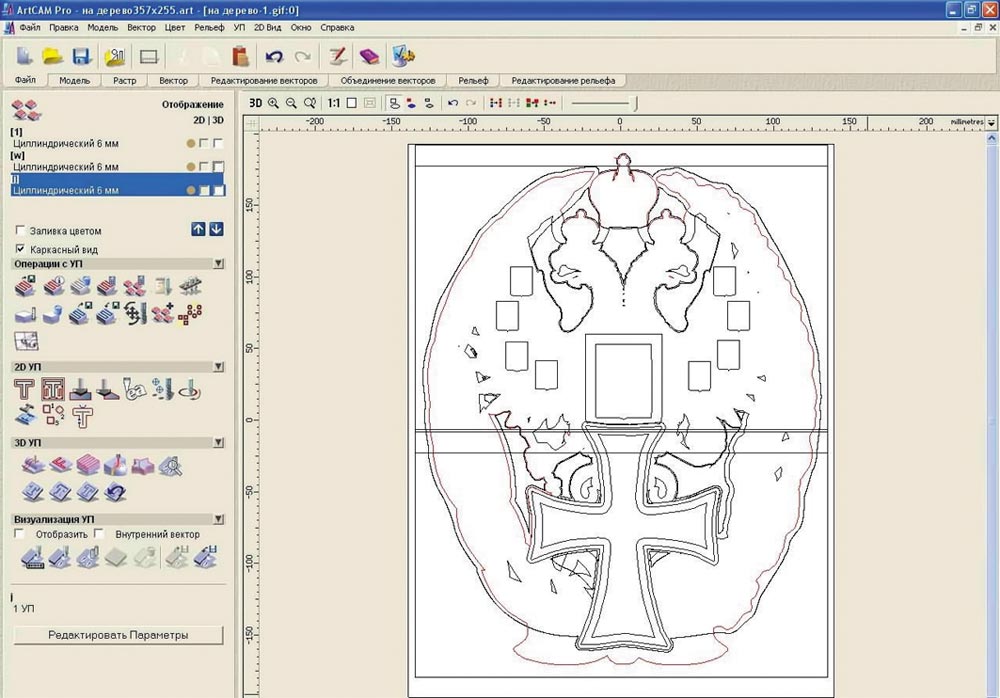

Программы для моделирования и создания УП подбираются в зависимости от сложности и объемности будущей заготовки. Для подготовки эскизов для плоской резки используются графические редакторы, среди которых наиболее известны:

- CorelDraw – графический редактор для создания и обработки векторных изображений. Продуманный и удобный в управлении софт с огромным количеством инструментов.

- LibreCAD – простая в управлении программа для создания двухмерных чертежей. Легко понятный интерфейс, есть возможность группировки объектов, командная строка и много других полезных функций.

- Adobe Illustrator – еще одна богатая инструментами программа для работы с векторной графикой. В числе прочего, может использоваться для создания эскизов для контурной резки.

Созданием объемных 3D-моделей в основном занимаются в таких популярных программах, как:

- Sol >После создания эскиза или 3д модели начинается этап построения траектории движения фрезы, выбор типа режущего инструмента, указание режима обработки (черновая/финишная). Затем файл сохраняется в том формате, который будет понятен конкретной модели фрезерного станка с ЧПУ. Управляющая программа готова и может быть загружена в контроллер станка.

Автоматическое управление механическими процессами фрезерного станка требует своего, специализированного ПО. В тройку лидеров входят:

- Mach4 – всемирно известная программа для управления фрезерным станком с компьютера на базе Windows. Подходит не только для профессионального, но и для любительского использования.

Позволяет создавать пользовательские коды, контролировать частоту вращения шпинделя, управлять процессами фрезеровки по 6-и осям. Напрямую импортирует файлы (JPG, DXF, BMP) и генерирует G-коды при помощи встроенного ПО (LazyCam или Wizard). Совместима с сенсорными экранами.

Позволяет создавать пользовательские коды, контролировать частоту вращения шпинделя, управлять процессами фрезеровки по 6-и осям. Напрямую импортирует файлы (JPG, DXF, BMP) и генерирует G-коды при помощи встроенного ПО (LazyCam или Wizard). Совместима с сенсорными экранами. - NC Studio – программный пакет, совместимый со всеми типами фрезерных станков. Имеет удобный интерфейс, эффективно обрабатывает УП любой сложности, работает с G-кодами большинства программ для моделирования (например, ArtCAM, CorelDraw, AutoCAD).

- EMC2 – программа на базе Linux для управления рабочими процессами фрезерных станков через LPT порт. Контролирует работу до 6-и осей. Более сложное в установке и управлении ПО, чем перечисленные выше, требует профессиональных знаний UNIX систем.

Детали, обрабатываемые на станке с ЧПУ, можно рассматривать как геометрические объекты. Во время обработки вращающийся инструмент и заготовка перемещаются относительно друг друга по некоторой траектории. УП описывает движение определенной точки инструмента – его центра. Траекторию инструмента представляют состоящей из отдельных, переходящих друг в друга участков. Этими участками могут быть прямые линии, дуги окружностей, кривые второго или высших порядков. Точки пересечения этих участков называются опорными, или узловыми, точками. Как правило, в УП содержатся координаты именно опорных точек.

УП описывает движение определенной точки инструмента – его центра. Траекторию инструмента представляют состоящей из отдельных, переходящих друг в друга участков. Этими участками могут быть прямые линии, дуги окружностей, кривые второго или высших порядков. Точки пересечения этих участков называются опорными, или узловыми, точками. Как правило, в УП содержатся координаты именно опорных точек.

Рис. 3.3. Любую деталь можно представить в виде совокупности геометрических элементов. Для создания программы обработки необходимо определить координаты всех опорных точек

Попробуем написать небольшую программу для обработки паза, представленного на рис. 3.4. Зная координаты опорных точек, сделать это несложно. Мы не будем подробно рассматривать код всей УП, а обратим особое внимание на написание строк (кадров УП), непосредственно отвечающих за перемещение через опорные точки паза. Для обработки паза сначала нужно переместить фрезу в точку Т1 и опустить ее на соответствующую глубину. Далее необходимо переместить фрезу последовательно через все опорные точки и вывести инструмент вверх из материала заготовки. Найдем координаты всех опорных точек паза и для удобства поместим их в табл. 3.1.

Далее необходимо переместить фрезу последовательно через все опорные точки и вывести инструмент вверх из материала заготовки. Найдем координаты всех опорных точек паза и для удобства поместим их в табл. 3.1.

Рис. 3.4. Необходимо создать программу для обработки паза. Глубина паза равна 1 мм | Рис. 3.5. Поместим деталь в прямоугольную систему координат и найдем координаты четырех опорных точек |

Таблица 3.1. Координаты опорных точек паза

| Точка | Координата по оси X | Координата по оси Y |

|---|---|---|

| Tl | 3 | 8 |

| Т2 | 3 | 3 |

| ТЗ | 7 | 3 |

| Т4 | 7 | 8 |

Подведем режущий инструмент к первой опорной точке:

Следующие два кадра заставляют инструмент опуститься на требуемую глубину в материал заготовки.

N60 G00 Z0.5

N70 G01 Z-l F25

Как только инструмент окажется на нужной глубине (1 мм), можно перемещать его через все опорные точки для обработки паза:

N80 G01 Х3 Y3

N90 G01 Х7 Y3

N100 G01 Х7 Y8

Теперь следует вывести инструмент из материала заготовки – поднять на небольшую высоту:

Соберем все кадры вместе, добавим несколько вспомогательных команд и получим окончательный вариант программы:

Вы можете воспользоваться одним из предложенных ниже способов:

- [email protected]

- spruttechnology

Вы можете авторизоваться на сайте через:

Автоматизировать

Заказать бесплатно

Также вы можете.

Техническая поддержка

Можно писать управляющие программы на компьютере в блокноте, особенно если с математикой хорошо и много свободного времени. Или можно сразу на станке, и пусть весь цех подождет, да и заготовку лишнюю не жалко. Есть еще третий способ написания – лучше еще не придумали.

Станок с ЧПУ обрабатывает заготовку по программе в G-кодах. G-код – это набор стандартных команд, которые поддерживают станки с ЧПУ. Эти команды содержат информацию, где и с какой скоростью двигать режущий инструмент, чтобы обработать деталь. Передвижение режущего инструмента называется траекторией. Траектория инструмента в управляющей программе состоит из отрезков. Эти отрезки могут быть прямыми линиями, дугами окружностей или кривыми. Точки пересечения таких отрезков называются опорными точками. В тексте управляющей программы выводятся координаты опорных точек.

G-код – это набор стандартных команд, которые поддерживают станки с ЧПУ. Эти команды содержат информацию, где и с какой скоростью двигать режущий инструмент, чтобы обработать деталь. Передвижение режущего инструмента называется траекторией. Траектория инструмента в управляющей программе состоит из отрезков. Эти отрезки могут быть прямыми линиями, дугами окружностей или кривыми. Точки пересечения таких отрезков называются опорными точками. В тексте управляющей программы выводятся координаты опорных точек.

Пример программы в G-кодах

Текст программы

Описание

Задаем параметры: плоскость обработки, номер нулевой точки, абсолютные значения

Вызов инструмента с номером 1

Включение шпинделя – 8000 об/мин

Ускоренное перемещение в точку X-19 Y-19

Ускоренное перемещение на высоту

по Z 3 мм

Линейное перемещение инструмента в точку ХЗ Y3 с подачей F = 600 мм/мин

Перемещение инструмента по дуге радиусом 8 мм в точку X8 Y3

Есть три метода программирования станков с ЧПУ:

- Вручную.

- На станке, на стойке с ЧПУ.

- В CAM-системе.

Вручную

Для ручного программирования вычисляют координаты опорных точек и описывают последовательность перемещения от одной точки к другой. Так можно описать обработку простой геометрии, в основном для токарной обработки: втулки, кольца, гладкие ступенчатые валы.

Проблемы

Вот с какими проблемами сталкиваются, когда программу на станок пишут вручную:

— Долго. Чем больше строк кода в программе, тем выше трудоемкость изготовления детали, тем выше себестоимость этой детали. Если в программе получается больше 70 строк кода, то лучше выбрать другой способ программирования.

— Брак. Нужна лишняя заготовка на внедрение, чтобы отладить управляющую программу и проверить на зарезы или недорезы.

— Поломка оборудования или инструмента. Ошибки в тексте управляющей программы, помимо брака, также могут привести и к поломке шпинделя станка или инструмента.

У деталей, для которых программы пишут вручную, очень высокая себестоимость.

На стойке с ЧПУ

На стойке с ЧПУ программируют обработку детали в диалоговом режиме. Наладчик станка заполняет таблицу с условиями обработки. Указывает, какую геометрию обрабатывать, ширину и глубину резания, подходы и отходы, безопасную плоскость, режимы резания и другие параметры, которые для каждого вида обработки индивидуальны. На основе этих данных стойка с ЧПУ создает G-команды для траектории движения инструмента. Так можно программировать простые корпусные детали. Чтобы проверить программу, наладчик запускает режим симуляции на стойке с ЧПУ.

Проблемы

Вот с какими проблемами сталкиваются, когда программу пишут на стойке:

— Время. Станок не работает, пока наладчик пишет программу для обработки детали. Простой станка – это потерянные деньги. Если в программе получается больше 130 строк кода, то лучше выбрать другой способ программирования. Хотя на стойке с ЧПУ, конечно, написать программу быстрее, чем вручную.

— Брак. Стойка с ЧПУ не сравнивает результат обработки с 3D-моделью детали, поэтому симуляция на стойке с ЧПУ не показывает зарезы или положительный припуск. Для отладки программы нужно заложить лишнюю заготовку.

— Не подходит для сложнопрофильных деталей. На стойке с ЧПУ не запрограммировать обработку сложнопрофильных деталей. Иногда для конкретных деталей и типоразмеров производители стоек ЧПУ под заказ делают специальные операции.

Пока идет создание программы на стойке, станок не приносит деньги производству.

В SprutCAM

SprutCAM – это CAM-система. CAM – сокращение от Computer-Aided Manufacturing. Это переводят как «изготовление при помощи компьютера». В SprutCAM загружают 3D-модель детали или 2D-контур, затем выбирают последовательность изготовления детали. SprutCAM рассчитывает траекторию режущего инструмента и выводит ее в G-кодах для передачи на станок. Для вывода траектории в G-код используют постпроцессор. Постпроцессор переводит внутренние команды SprutCAM на команды G-кода для станка с ЧПУ. Это похоже

на перевод с иностранного языка.

Принцип работы в SprutCAM представлен в этом видео:

Преимущества

Вот какие плюсы при работе со SprutCAM:

— Быстро. Сокращает время на создание программ для станков с ЧПУ на 70 %.

— Внедрение без лишней заготовки. Программа проверяется до запуска на станке.

— Исключает брак. По отзывам наших пользователей, SprutCAM сокращает появление брака на 60 %.

— Контроль столкновений. SprutCAM контролирует соударения с деталью или рабочими узлами станка, врезания на ускоренной подаче.

— Обработка сложнопрофильных деталей. В SprutCAM для многоосевых операций используют 13 стратегий перемещения инструмента по поверхности детали и 9 стратегий управления осью инструмента. SprutCAM автоматически контролирует угол наклона и рассчитывает безопасную траекторию обработки, чтобы не было соударений державки или режущего инструмента с заготовкой.

Составление управляющей программы для своего станка с ЧПУ возможно в полнофункциональной версии SprutCAM. Ее нужно скачать и запустить. После установки необходимо будет пройти регистрацию. Сразу после регистрации SprutCAM начнет работать.

Для тех кто только начал пробовать, мы предоставляем 30 дневную полнофункциональную бесплатную версию программы!

SprutCAM – это 15 конфигураций, в том числе две спецверсии: SprutCAM Практик и SprutCAM Robot. Чтобы узнать, какая конфигурация подходит для вашего оборудования и сколько она стоит, звоните по телефону 8-800-302-96-90 или пишите на адрес [email protected].

Почтовый адрес: 423816, г. Набережные Челны, а/я 16108, ООО “СПРУТ-Технология”

G-code, потерявшийся брат Assembler-а / Хабр

Про язык управления промышленными CNC-станками и всевозможными любительскими устройствами вроде 3D-принтеров написано очень много статей, но почитать о том, какова идеология этого языка и как она связана с аппаратной реализацией — почти негде. Поскольку моя работа связана непосредственно с программированием станков и автоматизацией производства, я попробую заполнить этот пробел, а также объяснить, почему выбрал такой странный заголовок.Пару слов о себе, и почему я вообще решил написать об этом. Мои рабочие обязанности заключаются, в том числе, в том, чтобы заставить любой имеющийся в компании станок с ЧПУ делать всё, что он вообще может физически. Компания — небольшая (единицы сотен сотрудников), но в арсенале — вертикальные фрезерные автоматы Haas трех разных поколений, горизонтальные фрезерные автоматы DMG Mori нескольких типов, лазерный резак Mitsubishi, токарные автоматы Citizen Cincom и куча всего еще. И весь этот зоопарк управляется программами на G-code. Изучая разные реализации этого языка, я понял, что то, что пишут в учебниках и книгах по нему — не всегда является правдой. В то же время, мне стали понятны многие аналогии между этим языком и Assembler-ом, который я изучал когда-то в институте, и на котором практически ничего серьезного никогда не написал.

Предупреждая возможные возражения, сразу скажу, что статья не предполагается как руководство по программированию, это обзор особенностей и странностей языка, а также среды в которой он выполняется.

Для человека, привыкшего писать на языках высокого уровня, G-code, на первый взгляд, кажется ущербным. Он выглядит, как древний Basic с его goto, отсутствием явного определения переменных и прочими архаизмами. Но стоит посмотреть на него внимательнее, и становится понятно, что эта «ущербность» и «архаизм» — результат нескольких практических факторов: это язык довольно старый, он придуман для выполнения в строгих рамках доступных ресурсов, он решает одну и довольно простую задачу. Так что это вовсе не «ущербность», а рациональный минимализм, роднящий его с Assembler-ом.

Базовый синтаксис

Если вы хоть раз видели программу на G-code, то знаете, что это последовательность строк, которые состоят из буквенных кодов, за которыми следуют некие числа. Эти буквенные коды называются «адрес». Причина такого термина очень проста: в первых контроллерах станков программа выполнялась путем записи значений в ячейки памяти, которым были даны буквенные имена. Исполнительные устройства, в свою очередь, читали значения по этим адресам и делали то, что от них требуется. Когда мне приходится обучать операторов, я объясняю им, что контроллер, на самом деле, можно условно поделить на две части: ту, что отвечает за интерфейс с пользователем, и ту, что отвечает за работу механизмов. Они часто и физически разнесены по разным платам. А общение между ними происходит все еще через ограниченный набор этих самых ячеек памяти. Другой вопрос, что со временем, к именованным адресам, которые обозначаются буквами латинского алфавита, добавились еще численные адреса (начинающиеся с символа #), через которые осуществляется доступ к портам ввода-вывода, настройкам, специальным возможностям, и так далее.

Традиционно, когда описывают синтаксис G-code, говорят, что любая команда в программе начинается с буквы G для «подготовительных» кодов и M — для дополнительных, что номер строки начинается с буквы N, а номер программы или подпрограммы — с буквы O. Это, в принципе, правда, но не вся и не всегда.

Во-первых, деление на G- и M-коды — условно. Раньше, во времена первых станков с ЧПУ, это имело практическое значение, потому что связь синтаксиса с аппаратной реализацией была жестче. Сейчас же, это деление практически потеряло свое значение. Однако, правило о том, что M-код может быть только один на строке, все же стоит выполнять, как в старые времена, потому что никогда не знаешь точно, на сколько вольно производитель контроллера станка обошелся с реализацией языка. Например, на станках DMG Mori, автоматическое измерение длины инструмента, установленного в шпинделе, выполняется кодом G324, но если вы просто хотите активировать измерительный сенсор для того, чтобы почистить его (при этом крышка, под которой он скрыт во время обычной работы, открывается, и он выдвигается, но измерение не происходит), вам нужно выполнить код M44. По классической логике языка, использование G-кода для измерения длины — нестандартное решение, потому что вы явно не хотите, чтобы одновременно с этим (одной строкой кода) выполнялись какие-то еще действия. Но в современных реалиях это не имеет значения. На станках Haas та же операция измерения делается вообще запуском специальной подпрограммы с параметрами (тип и номер инструмента), а не одним кодом. Плюс, практически любой контроллер позволяет определять пользовательские G- или M-коды, полностью стирая различие между ними.

Ветвление и циклы

В G-code есть условный и безусловный переход по команде

GOTO. Синтаксис адреса (аргумента) этой команды может различаться. Чаще всего, это число, соответствующее номеру строки, заданному на самой строке, как Nчисло. Но некоторые реализации языка, например — синтаксис контроллеров Okuma, позволяют давать строкам буквенные метки. С одной стороны, это хорошо, а с другой — нетипично, что смущает некоторых программистов и операторов.Условный переход выполняется традиционным IF [выражение] THEN команда. Конструкция ELSE в языке не нужна, потому что если условие — ложно, команда на этой строке не будет выполнена, а будет выполнен переход на следующую строку. Это важно понимать, потому что ошибка с тем, чтобы поместить команду, которая должна быть выполнена только если условие истинно, на следующую строку — одна из самых распространенных в «ручном» программировании. Вероятно, это случается с неопытными программистами, которые до этого привыкли к синтаксису языков высокого уровня. В некоторых реализациях не обязательно и THEN, что добавляет краткости, но не добавляет читаемости. Сравните (даже не имея представления о смысле):

IF [#1 NE 10] THEN #2=20и

IF [#1 NE 10] #2=20Циклы в явном виде реализованы конструкцией

WHILE [выражение] DOметка ... ENDметка, но, конечно, могут быть реализованы и через условный переход. Синтаксис позволяет также «выпрыгивать» изнутри цикла, используя GOTO. Но «запрыгнуть» внутрь цикла, используя размещенную внутри него метку — нельзя. Возможно, в каких-то контроллерах это и разрешено, но в тех, на которых я это проверял, это вызывает ошибку.Подпрограммы

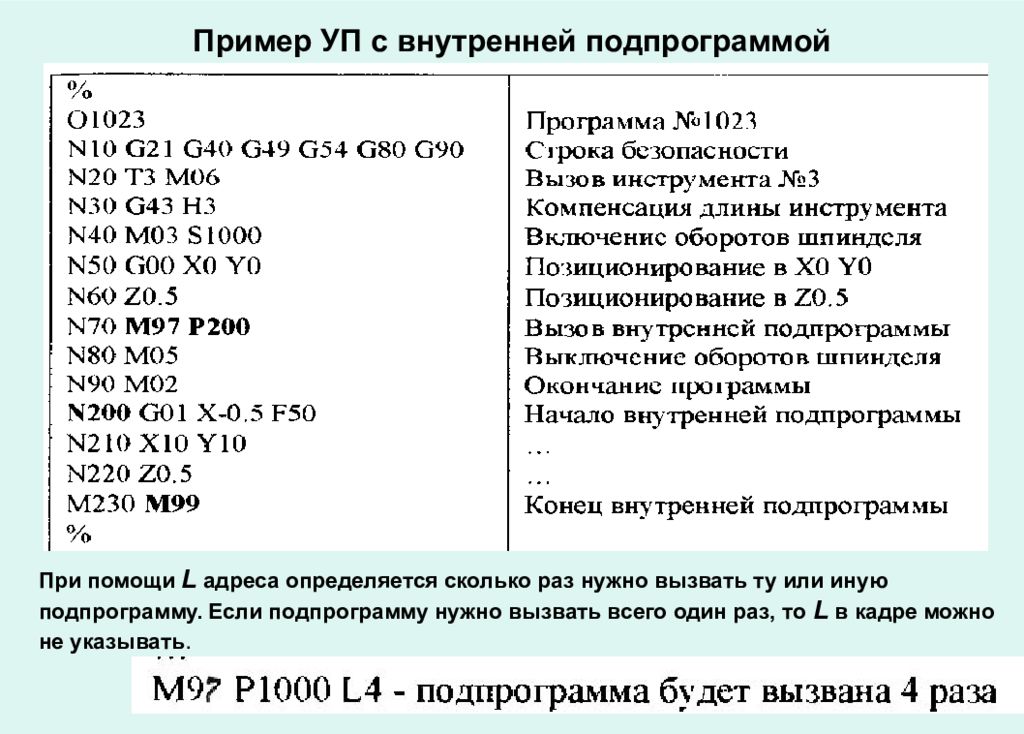

История использования подпрограмм в G-code тянется еще со времен перфолент. Существует несколько способов их вызывать, и это достаточно избыточно. Каждая программа или подпрограмма на G-code имеет свой идентификатор — цифровой код. Положение (под)программы определяет, должен ли этот идентификатор начинаться с латинской O или латинской N. По этому коду их можно вызывать разными способами. Эти способы (используемые для этого коды) различаются, например, тем, где контроллер будет искать эту подпрограмму — внутри файла (на станках Haas это код

M97) программы или во всех файлах (а это уже M98). Если подпрограмма содержится в файле программы и имеет идентификатор номера строки (N), ее следует вызывать, как «внутреннюю подпрограмму». В этом случае, совершенно не нужно беспокоиться об уникальности идентификатора. Если же подпрограмма имеет идентификатор, начинающийся с буквы O, она может содержаться и внутри файла основной программы, и в отдельном файле. В этом случае, следует заботиться о том, чтобы номер был уникален среди всех программ в памяти контроллера, потому что иначе, контроллер либо выдаст ошибку при попытке записать такую подпрограмму в его память, либо, что хуже, может выполнить первую попавшуюся подпрограмму из нескольких с одинаковыми номерами. На большинстве контроллеров это, к счастью, невозможно. В общем, любую программу можно вызвать, как подпрограмму, только из-за отсутствия кода возврата M99, аналога return, и присутствия кода остановки M30, аналога halt, контроллер просто остановит выполнение. Но в некоторых случаях (когда это действительно конец процесса обработки детали) это может быть совершенно нормальным решением, пусть оно и выглядит некрасиво с точки зрения классического программирования. Это различие, на самом деле, восходит к временам, когда носителем для программ были перфокарты и перфолента, которые нужно было менять вручную, если подпрограмма находилась на другой ленте или в другой пачке перфокарт.Еще одна существенная разница между тем, как работают вызовы подпрограмм, состоит в том, что при этом происходит со стеком локальных переменных, и как при этом передаются параметры, и передаются ли они вообще. Например, вызывая подпрограмму кодом M98, вы не можете передать подпрограмме параметры в этой же строке. Вам придется положить их в переменные заранее. А вызов через код G65 как раз предполагает передачу параметров, однако стек локальных переменных программы при этом создается новый.

Указатели, переменные, регистры

Хотя G- и M-коды контроллеров — довольно большая тема, переменные — еще более обширная и сложная история. Дело в том, что «железо» станков управляется огромным количеством переменных, напоминающих по принципу их работы регистры процессоров. Доступ к этим регистрам в каких-то случаях возможен по предопределенным буквенным именам, в каких-то — по номерам, в каких-то — по назначенным буквенно-цифровым именам. При этом, свойства, назначение и поведение этих переменных могут быть совершенно разными.

Если вы хоть раз видели программу на G-code для промышленного станка, вы, возможно, заметили, что в начале самой программы, а иногда — в начале каждого фрагмента или подпрограммы, отвечающей за один инструмент или один элемент детали, есть длинная строка кодов, которые вроде бы ничего не делают. Это так называемая safe line. Она нужна, потому что станок помнит свое состояние. Например, содержимое какого-то регистра может сохраняться даже после выключения и включения станка, потому абсолютно всегда имеет смысл в явном виде устанавливать желаемое состояние перед совершением каких-то операций. Это напоминает то, как в web-разработке используются Reset.css и Normalize.css. Иначе, это правило для программистов звучит как «никогда не предполагай, что станок находится в определенном состоянии, если ты его в это состояние не привел». Пренебрежение этим может стоить дорого, включая капитальный ремонт станка. При этом, наиболее надежной практикой считается именно приведение станка в искомое состояние, а не проверка, находится ли он в нем. Почему? Потому что приведение, как правило, делается одной безусловной командой, а проверка требует условного ветвления.

Практический пример. При использовании контроллера Haas, некоторые адреса доступны для чтения только по номеру ячейки памяти, тогда как для записи — по буквенному псевдониму и по номеру. Скажем, чтобы установить скорость вращения шпинделя, достаточно выполнить код S<целое число>, запись IF [S EQ 200] (проверка если скорость шпинделя равна 200) работать не будет, нужно писать IF [#цифровой номер ячейки EQ 200]. Очевидно, что установить нужную скорость — куда проще, чем проверить ее. Более того, я с большим трудом могу себе представить ситуацию, когда проверка была бы действительно нужна, за исключением всего одного случая, с которым мне пришлось столкнуться. Некоторые станки имеют в своем наборе инструментов вентилятор, который устанавливается в шпиндель, как обычный держатель фрез. Это нужно, чтобы сдувать охлаждающую жидкость и стружку с детали после окончания ее обработки. Работа вентилятора зависит от скорости вращения — он складной, ему нужна определенная скорость, чтобы раскрыться от центробежной силы. Но станок имеет функцию изменения скорости вращения шпинделя, чтобы при отладке программы оператор мог на ходу переопределить скорость, заданную программой. Однако, если забыть отключить это изменение, вентилятор может или не раскрыться, или разлететься от слишком быстрого вращения. До того, как я начал работать в компании, этот вопрос никак не решался, считалось, что это ответственность оператора. Я же обратил на это внимание после первого происшествия и написал дополнение к программе для вентилятора, которое запускает вентилятор сразу после его установки в шпиндель, затем читает по нумерованному адресу (на счастье, документированному) значение реальной скорости вращения, делит его на устанавливаемую программой скорость и определяет, не различаются ли они больше чем на 1% (легкие вариации допускаются, хотя 1% — это порог с запасом), и если различаются — останавливает программу, включая индикатор ошибки и выдавая сообщение о том, что переопределение скорости следует отключить. Иронично, что тот же самый контроллер позволяет запретить переопределение некоторых параметров из программы (скорости движения стола, например), но не скорости вращения шпинделя. Почему? Так решил производитель. А моя задача — сделать так, как нужно производству, несмотря на то, что думает производитель, не нарушая гарантию. Для типичного производственного программиста, который не связан с автоматизацией, подобное решение выходит за рамки его деятельности.

Причина, почему я упомянул переменные и регистры вместе — то, что многие контроллеры станков имеют одно общее «пространство адресации» ячеек памяти, которые не только выполняют разную функцию, но и «живут» в совершенно разных аппаратных частях контроллера. В одно и то же пространство отображаются такие разные группы ячеек, как действующая страница стека локальных переменных, глобальные общедоступные переменные, глобальные общедоступные энергонезависимые переменные, выделенные регистры хранения координат перемещения, значения датчиков, порты управления состоянием реле внешнего оборудования, порты ввода состояния внешнего оборудования, состояние аварийной остановки, порты выделенного назначения для устройства смены оснастки, переменные калибровочных данных устройств автоматического измерения длины инструмента и положения/размера деталей, положение рабочих систем координат относительно глобальной системы координат станка, типы, геометрия и время жизни (в секундах или циклах) инструмента. Соответственно, множество разных действий могут выполняться простой записью в ту или иную переменную.

Приведение типов

Это одна из неприятных особенностей многих реализаций G-code и контроллеров. Глядя на параметр

X10, логично предположить, что это целое число. Но, в зависимости от того, как контроллер работает и как настроен, машина может интерпретировать и как X10.0 и как X0.0010 — в втором случае, это будет «десять минимальных единиц инкремента для данного контроллера». (Что, в свою очередь, может быть и десять микрон и десять десятитысячных долей дюйма.) Чудовищно, правда? Студенты и начинающие операторы постоянно делают эту ошибку. При этом, это можно настроить в контроллере. Потому, для полной переносимости и независимости от настроек, десятичная точка должна быть в цифровых значениях координат абсолютно всегда.Хуже становится, когда речь о параметрах, передаваемых вызываемой подпрограмме. Практический пример. Автоматический измеритель длины инструмента Renishaw, установленный на станке Haas, требует для запуска измерения одного инструмента код G65 P9023 A12. T1, где T1 — номер инструмента (1, в данном случае). Но если вы хотите измерить сразу несколько инструментов, код будет G65 P9023 A22. I1. J2. K3. Тут уже параметры должны быть с точкой. Почему? Потому что когда вы пишете в T, этот адрес предназначен для хранения номера инструмента, потому на станке Haas он автоматически интерпретируется как целое число (мне неизвестны реализации, где это может быть дробное число, но я не могу этого исключить, например — у одного инструмента могут быть разные режущие кромки, нумеруемые, как дробная часть его номера). А вот когда параметры передаются через регистры, хранящие локальный стек переменных общего назначения, точка нужа, потому что там может храниться что угодно. При этом, у тех же станков Haas есть две настройки, которые отвечают за изменение этого поведения. Одна касается ввода параметров в контроллер, а другая — интерпретации некоторых именованных регистров использующихся для хранения координат.

Об обучении

Программированию станков с ЧПУ учат очень разными путями и с разными задачами. В одном случае, речь просто о том, чтобы научить пользоваться CAD/CAM, чтобы программист был в состоянии превратить модель (чертёж) в код, исполняемый на том или ином станке, изготавливающий деталь по модели. Это напоминает процесс обучения программированию «общего назначения» в ВУЗе, где вопросы исполнения кода, аппаратной архитектуры и написания кода на Ассемблере рассматриваются очень поверхностно. В других, заметно более редких случаях, процесс более всего напоминает обучение системному программированию, а примеры исполнения кода на конкретной архитектуре входят в него, как неотъемлемая часть. Поскольку я когда-то учился цифровой электронике, и программирование железа на низком уровне было частью этого, пусть и в довольно скромном объеме, второй вариант лично мне как-то ближе, и именно так я старался преподавать это сам, когда у меня была такая возможность.

Я вполне допускаю, что некоторые аналогии в статье могут показаться кому-то натянутыми, но я и не претендую на их точность. Речь, скорее, о сходстве «духа» упомянутых выше языков, о том, что опыт «ассемблерного мышления» может довольно сильно способствовать глубокому пониманию G-code, тогда как опыт программирования только на языках высокого уровня, отделенных от аппаратной реализации, может вызвать недоумение и даже некоторую неприязнь у того, у кого вдруг возникнет необходимость писать вручную для станков с ЧПУ.

Подпрограммы, макросы и параметрическое программирование

В программах ЧПУ используется несколько методов, позволяющих программисту создавать сложные фрагменты кода с использованием строительных блоков кода ЧПУ. В этой статье рассматривается использование трех общих методов: подпрограмм, макросов и параметрического программирования.

Подпрограммы

Подпрограммы (также известные как подпрограммы) – это специально разработанные программы, которые могут быть вызваны по запросу из другой программы и повторены по желанию.Такое повторение может происходить как в одной программе, так и в нескольких. Содержание стандартных подпрограмм фиксировано и может использоваться только по назначению. Для подпрограмм переменного типа, называемых макросами, требуется специальная опция управления.

Основные преимущества подпрограмм включают переносимость между программами (даже машинами), более короткие программы и более легкое редактирование. Любую повторяющуюся траекторию или работу станка можно разрабатывать как подпрограмму.

Любая подпрограмма должна иметь номер (например, O6001) в том же формате, что и основная программа (или другая исходная программа).В конце подпрограммы используется функция M99, которая передает результат обработки подпрограммы обратно в исходную программу. Другая дополнительная функция – M98 – используется для вызова ранее сохраненной подпрограммы, например M98 P6001. Адрес O используется для хранения подпрограммы, адрес P используется для вызова подпрограммы.

При необходимости подпрограмму можно повторить до 9999 раз. Это достигается тремя способами, в зависимости от системы управления:

Метод 1: M98 P6001 L5 повторяет подпрограмму O6001 пять раз

Метод 2: M98 P6001 K5 повторяет подпрограмму O6001 пять раз

Метод 3: M98 P00056001 повторяет подпрограмму O6001 пять раз

Подпрограммы могут быть вложенными.Вложенность – это функция, которая позволяет одной подпрограмме вызывать другую подпрограмму до четырех уровней глубины.

В примере приложения простой подпрограммы на рис. 30 полная траектория инструмента разрабатывается для одного кармана, сохраняется как подпрограмма и вызывается в эквивалентном месте трех оставшихся карманов. Типичные методы программирования будут использовать инкрементный метод определения размеров.

Макросы и параметрическое программирование

В этом общем введении в тему макросов и параметрического программирования наиболее распространенный инструмент разработки известен как пользовательские макросы Fanuc B.Несмотря на значительный прогресс программного обеспечения CAD / CAM, макросы занимают особое место. В дополнение к ручному или компьютерному программированию, макросы используются для предоставления специального решения для особых требований. Макропрограммирование – это метод, использующий переменные данные в специальной подпрограмме (теперь называемой макросом), фактические значения которой определены в основной программе. Этот метод предоставляет единую «главную» программу, которую можно многократно использовать с разными числовыми значениями. Типичный пример – круг болта, где меняются только несколько значений.Основная цель макроса – экономия времени на программирование.

Базовые навыки работы с макросами

В зависимости от сложности разрабатываемого макроса требуются некоторые базовые знания и навыки. В следующем списке указаны наиболее важные элементы:

a) Понимание различных методов настройки данных

б) Станки с ЧПУ и системы управления – эксплуатация и программирование

c) Навыки обработки – как обработать деталь

г) Базовые математические навыки – вычисления, формулы

e) Навыки разработки структуры программы – удобство и последовательность

е) Навыки применения компенсаций и компенсаций – различные корректировки

г) Фиксированные циклы в глубину – как они работают, подробно

h) Подробные подпрограммы, включая приложения с несколькими вложениями

i) Параметры системы, их назначение и функции

Кроме того, если макрос написан для определенной функции машины, знание этой функции, как она относится к машине, также очень важно.Если макрос разработан для зондирования или измерения в процессе, программист должен понимать весь процесс, а также цель разработки макроса.

Подтверждение возможности макроса

Макрос – это элемент управления, который может быть недоступен пользователю автоматически. Есть простой способ узнать, активен ли макрос. Установите управление в режим MDI (ручной ввод данных) и введите эту команду:

# 1 = 1

После нажатия кнопки «Старт цикла» элемент управления либо примет выписку, либо отклонит ее.Символ # идентифицирует последующий номер как номер переменной 1 с присвоенным значением 1. Оператор, использующий символ #, уникален для макросов. Если элемент управления отклоняет его или невозможно ввести символы, это означает, что элемент управления не поддерживает функции макросов.

Общие функции и приложения

Типичные особенности макросов:

- Арифметические и алгебраические вычисления

- Тригонометрические вычисления

- Хранение переменных данных

- Логические операции

- Ответвление

- Зацикливание

- Обнаружение ошибки

- Генерация сигнала тревоги

- Вход и выход

- Разные особенности

Макропрограмма выглядит как обычная программа ЧПУ, но включает в себя множество других функций.Макропрограмма структурирована как подпрограмма – она хранится под собственным номером программы (O-) и обычно вызывается основной программой с помощью подготовительной команды G65. В простой форме функции макроса могут использоваться в основной программе без вызова макроса. В следующем списке представлены некоторые из наиболее распространенных приложений макросов:

- Группы похожих деталей (параметрическое программирование)

- Контроль смещения

- Пользовательские циклы

- Нестандартные движения инструмента (моделирование кривых)

- Специальные G-коды и M-коды

- Генерация аварийных сигналов и сообщений

- Скрытие и защита макропрограмм

- Измерительные и измерительные

- Различные ярлыки и утилиты

Макро-структура

Для успешного макро-развития необходимо понимать три основных направления.Эти три области предлагают множество специальных функций, которые используются в макросе.

Переменные – ключевой элемент всех макросов. Они обеспечивают гибкость, легко сохраняя изменяемые данные. Когда значение присваивается переменной, оно сохраняется для будущего использования. Сохраненные значения называются определенными переменными.

Функции и константы также являются важной частью макросов. Функции что-то вычисляют – они решают математический расчет или формулу. Например, функция «+» (плюс) суммирует два или более значений.В дополнение к функциям, константы также могут быть определены в макросе, например, пи (π) со значением 3,14159265359.

Логические функции используются для разветвления и зацикливания. Циклы и ветвления обеспечивают изменение потока программы, основанное на определенном условии, которое было ранее определено. Данное условие может быть проверено (оценено) с использованием функций сравнения, таких как «больше чем» (), «равно», «меньше или равно» и некоторых других, используемых вместе с функцией ЕСЛИ.Их называют булевыми или логическими операторами. Данное условие может быть проверено только один раз, используя функцию проверки IF, или оно может быть оценено повторно, используя функцию цикла WHILE – пока данное условие истинно, цикл повторяется. Результат оценки определит дальнейший ход программы.

Определение макроса и вызов

Макросы определяются аналогично подпрограммам, но они вызываются или вызываются командой G65:

О7001 (МАКРОС)

…

…

M99

%

Определение переменной (G65)

Макрокоманда G65 принимает определения переменных, называемые аргументами. Аргументы – это фактические программные значения, необходимые только для определенного макроса. Они передаются макросу. Затем переменные данные в макросе заменяются предоставленными аргументами. Типичный программный пример макроса G65 с тремя аргументами может иметь следующий формат:

G65 P7001 A6.0 B8.5 F10.0

G65… Команда вызова макроса

P7001… Номер программы, содержащей макрос – хранится как O7001

А6.0… Назначение аргумента локальной переменной A (# 1) для передачи макросу

B8.5… Назначение аргумента локальной переменной B (# 2) для передачи макросу F10.0…

Назначение аргумента локальной переменной F (# 9) для передачи макросу

На рисунке Рис. 31 графически показан поток между основной программой и макросом, а также определение и использование трех переменных (определенных как аргументы). В этом примере команда макроса линейного перемещения будет заменена определенными суммами:

G01 X # 1 Y # 2 F # 9 = G01 X6.0 Y8.5 F10.0

Назначение макропеременных в качестве аргументов – одна из наиболее важных частей разработки любого макроса. Макрос B имеет произвольный список переменных (называемый Список аргументов 1) и их значение, показанные в следующей таблице:

Таблица 7. Список аргументов макроса B

Указанные выше переменные являются ЛОКАЛЬНЫМИ переменными и могут использоваться в аргументах или в макросе.

Обратите внимание, что отсутствуют пять букв (не присвоены) – это G N O P L.Эти буквы зарезервированы и не могут использоваться в качестве аргументов. Буква L обозначает количество повторений макроса.

Переменные # 10, # 12, # 14, # 15, # 16, # 27, # 28, # 29, # 30, # 31, # 32 и # 33 могут использоваться только в макросе

, а не в качестве аргумента. .

Типы переменных

Для макросов доступны четыре типа переменных:

Нулевая переменная : Переменная, обозначенная как # 0, является пустой переменной. Пустая переменная не имеет значения – это пустая переменная, часто называемая пустой переменной.Эта переменная может быть прочитана программой макроса, но ей нельзя присвоить значение, что означает, что ей нельзя присвоить данные.

Локальные переменные : Локальные переменные являются только временными – они используются в теле макроса и содержат определенные данные. При вызове макроса локальным переменным присваиваются присвоенные им значения. Когда макрос завершается и завершается (с использованием дополнительной функции M99) или когда питание управления отключается, все локальные переменные устанавливаются в нулевые значения – они больше не будут существовать.

Общие переменные : Общие – или глобальные – переменные все еще сохраняются в управляющей памяти после завершения макроса. Эти переменные поддерживаются системой и могут использоваться несколькими другими макропрограммами. Эта группа переменных обычно очищается специально разработанной макропрограммой.

Системные переменные : Системные переменные используются для установки и / или изменения условий по умолчанию и могут считывать и записывать различные данные ЧПУ, например, текущее состояние режима G-кода, текущее рабочее смещение и т. Д.Их номера присваивает производитель системы управления.

Объявления и выражения переменных

Переменные данные не только определяются в разделе аргументов макроса G65, переменные также могут быть определены – или объявлены – в самом теле макроса. Сравните два следующих объявления:

| # 19 = 800 | Переменной номер 19 присвоено значение 800 – это может быть скорость шпинделя (об / мин) |

| # 9 = 15.0 | Переменной номер 9 присвоено значение 15,0 – это может быть скорость подачи (мм / мин, м / мин, фут / мин, дюйм / мин и т. Д.) |

Оба объявления хранят значения – значение «800» сохраняется в переменной №19, а значение «15.0» – в переменной №9. Оба значения, показанные в примере, являются числами, но представляют собой числа двух разных типов. 800 – целое число, 15,0 – действительное число. В макросах это различие важно. Переменные также могут использовать специальные выражения.Например, определение переменной # 9 = 15.0 может быть переопределено позже, как # 9 = # 9 * 1.1, что возвращает 16.5. Если # 9 определяет скорость подачи при резке, новая скорость подачи будет F16,5. Выражения также могут быть вложенными в соответствии со стандартной математической иерархией порядка вычислений:

# 1 = 5,0

# 2 = 8,5

# 3 = 10,0

# 4 = [# 3 * # 2] / # 1; что возвращает 17.0

Обратите внимание, что для вложения используются квадратные скобки, а не скобки. Скобки обозначают комментарий к программе или сообщение:

# 19 = 800 (ОПРЕДЕЛЕННАЯ СКОРОСТЬ ШПИНДЕЛЯ)

# 9 = 15.0 (ОПРЕДЕЛЕННАЯ СКОРОСТЬ РЕЗКИ)

Если доступна функция макроса, переменные можно определять и использовать непосредственно в основной программе, например:

# 19 = 800

N4 G90 G54 G00 X24.0 Y13.5 S # 19 M03

Возможны многие варианты и применения.

Макро-функции

Доступные макрофункции можно разделить на шесть групп:

- АРИФМЕТИЧЕСКИЕ функции

- ТРИГОНОМЕТРИЧЕСКИЕ функции

- ОКРУГЛЕНИЕ функции

- РАЗНЫЕ функции

- ЛОГИЧЕСКИЕ функции и операции

- КОНВЕРСИОННЫЕ функции

Макроарифметические функции: Есть четыре арифметических функции:

| + | Дополнение | * | Умножение | |

| – | Вычитание | / | Дивизион |

Пример :

# 1 = 3.5 3.5 Возвращаемое значение переменной # 1 – 3.5

# 2 = 4,25 4,25 Возвращаемое значение переменной # 2 – 4,25

# 3 = 2,0 + 5,0 7,0 Возвращаемое значение переменной № 3 представляет собой сумму 2 + 5

# 4 = # 3 + 1 8,0 Добавить 1 к результату переменной # 3

# 5 = # 2 – 0,8 3,45 Вычтите 0,8 из текущего значения переменной # 2

# 6 = # 1 – # 3 -3.5 Вычесть содержимое # 3 из содержимого # 1

# 7 = # 2 * 6 25,5 Умножить содержимое # 2 на 6

# 8 = 7,0 / 8.0 0,875 Разделить 7 на 8 как действительные числа

# 9 = 7/8 0,875 Разделить 7 на 8 как целые числа

Тригонометрические функции : Для макросов обычно доступны следующие тригонометрические функции:

| SIN | Синус | COS | Косинус | ТАН | Касательная | ||

| ASIN | арксинус | ACOS | арккозин | ATAN | арктангенс |

Все входные данные для SIN, COS и TAN указаны в градусах, а выход обратных функций ATAN, ASIN и ACOS также в градусах.Обратные функции обычно обозначаются на калькуляторе как tan-1, sin-1 и cos-1.

Пример :

| # 1 = SIN [38] | 0,6156615 | Фактическое значение должно быть в скобках |

| # 2 = 23,7 | 23,7 | |

| # 3 = COS [# 2] | 0,26 | Ссылка на переменную должна быть в скобках |

| # 4 = TAN [12,86] | 0,2282959 |

Обратные тригонометрические функции принимают длину двух сторон треугольника, обе заключены в скобки «[]» и разделены косой чертой «/», стоящей между ними отдельно.Допустимый диапазон: 0 ≤ РЕЗУЛЬТАТ <360:

.Пример :

| # 5 = ATAN [0,25] / [0,5] | 26,5650512 | Важное положение символа косой черты |

Функции ASIN и ACOS доступны не для всех элементов управления.

Функции округления : Функции округления управляют обработкой десятичных разрядов.

Есть три функции округления:

- КРУГЛЫЙ

- ИСПРАВИТЬ

- вверх

(1) ОКРУГЛ : функция ОКРУГЛ округляет значение до ближайшего целого числа.Функция не учитывает дроби, меньшие 0,5. Для дробей, которые равны или больше 0,5, следующее целое число является округленным значением:

.| КРУГЛЫЙ [0,00001] | Возвращает 0,0 |

| КРУГЛЫЙ [0,5] | Возвращает 1,0 |

| КРУГЛЫЙ [0,99999] | Возвращает 1,0 |

| КРУГЛЫЙ [1,0] | Возвращает 1,0 |

Существует одно очень важное различие между использованием функции ROUND непосредственно в операторе программы или в определении переменной.Рассмотрим следующие два блока:

# 101 = 27/32

G91 G00 X [КРУГЛЫЙ [# 101]]

Приращение движения будет X0,8438 (стандартное для США) или X0,844 (метрическое). Однако, если в определении переменной используется функция ОКРУГЛ, результат будет другим:

# 101 = [ROUND [27/32]] возвращает 1,0

G91 G00 X [# 101]

Приращение движения будет X1.0

Округление также может выполняться до заданного числа десятичных знаков, но это двухэтапный процесс.На первом этапе данное значение необходимо умножить на коэффициент:

.10 … округлить до одного десятичного знака

100 … для округления до двух десятичных знаков

1000 … для округления до трех знаков после запятой (типично для метрической системы)

10000 … для округления до четырех знаков после запятой (типично для американской системы)

Второй шаг – использовать функцию ОКРУГЛ вместе с множителем. Например, чтобы округлить 123,56789 до трех десятичных знаков:

# 101 = 123.456789

# 101 = # 101 * 1000 Возвращает 123456.789

# 101 = ROUND [# 101] Возвращает 123457,0 (ближайшее целое число)

.# 101 = # 101/1000 Возвращает 123,457

Обратите внимание, что для всех четырех вычислений использовалась только одна переменная. Если исходное значение позже не потребуется, это очень эффективный метод определения переменных в теле макроса.

Остальные две функции округления FIX и FUP используются для округления заданного значения только в большую или меньшую сторону, независимо от того, больше или меньше 0 в десятичной части.5. Функции FIX и FUP обычно используются для подсчета, а не для вычислений.

(2) ИСПРАВИТЬ : функция ИСПРАВИТЬ предназначена для округления заданного значения в меньшую сторону (отбрасывание дробей меньше 1,0), т. Е. Удаления всех значений после десятичной точки.

| КРУГЛЫЙ [0,00001] | Возвращает 0,0 |

| КРУГЛЫЙ [0,5] | Возвращает 0,0 |

| КРУГЛЫЙ [0,99999] | Возвращает 0,0 |

| КРУГЛЫЙ [1.0] | Возвращает 1,0 |

(3) FUP : функция FUP предназначена для округления заданного значения в большую сторону (увеличение дроби меньше 1,0).

| КРУГЛЫЙ [0,00001] | Возвращает 1,0 |

| КРУГЛЫЙ [0,5] | Возвращает 1,0 |

| КРУГЛЫЙ [0,99999] | Возвращает 1,0 |

| КРУГЛЫЙ [1,0] | Возвращает 1,0 |

Разные функции : Есть две общие разные функции, SQRT и ABS.Существует несколько других, но они доступны не на всех моделях управления.

(1) КОРЕНЬ: функция КОРЕНЬ вычисляет квадратный корень из числа, указанного в скобках:

(2) ABS: функция ABS (абсолютная функция) всегда возвращает положительное значение заданного числа:

| ABS [-1,3] | Возвращает 1,3 |

| ABS [1,3] | Возвращает 1,3 |

Использование функции ABS очень полезно во многих приложениях, например, чтобы гарантировать положительное или отрицательное значение:

| # 26 = 1.3 | Положительный вход |

| G01 Z− [ABS [# 26]] | Движение будет эквивалентно Z − 1.3 |

| # 26 = -1,3 | Отрицательный вход |

| G01 Z− [ABS [# 26]] | Движение будет эквивалентно Z − 1.3 |

Логические функции : Логические функции состоят из логических операторов и побитовых или двоичных функций:

Логические функции (операторы) сравнивают два значения и возвращают истинное или ложное условие:

| EQ | равно | GT | Больше | GT | Больше или равно | ||

| NE | Не равно | LT | Менее | LE | Меньше или равно |

Побитовые функции позволяют комбинировать сравнения.

| И | и | ИЛИ | или | XOR | Эксклюзив или |

Функции AND, OR и XOR сравнивают два определенных условия одновременно. Сравниваемые условия оцениваются и возвращают либо значение ИСТИНА, либо значение ЛОЖЬ. В английском языке легко понять разницу между функциями И и ИЛИ, потому что они следуют базовой логике повседневного языка.Функция XOR не используется с той же частотой в макросах обработки. Примеры использования:

Пример 1 , (ИЛИ): # 33 = [# 1 EQ # 2] ИЛИ [# 3 EQ # 4]

Переменная # 33 возвращает истину (возвращаемое значение – 1), если # 1 равно # 2, ИЛИ # 3 равно # 4 – в противном случае возвращается ноль (ложь).

Пример 2 , (И): # 33 = [# 1 EQ 1] И [# 2 EQ 2]

Переменная # 33 возвращает 1 (истина), если # 1 равно 1 И # 2 равно 2, в противном случае она возвращает 0 (ложь).

Пример 3 , (XOR): # 33 = [# 1 EQ 1] XOR [# 2 EQ 2]

Переменная № 33 возвращает 0 (ложь), если оба выражения истинны или оба выражения ложны.Если только одно выражение истинно, а другое – ложное, # 33 возвращает 1 (истина). Функция XOR также известна как функция «исключающее ИЛИ».

Ветвление и зацикливание

И ветви, и циклы (итерации) основаны на возвращаемом значении оцененного условия. Доступны три макрос-функции: «ЕСЛИ», «ПЕРЕЙТИ» и «ПОКА» (также IF-THEN на некоторых элементах управления).

Функция ЕСЛИ : Функция «ЕСЛИ» оценивает данное условие и выполняет переход к указанному номеру блока, если условие истинно.Если условие ложно, обработка макроса продолжается в следующем блоке. Эта функция обычно используется при выборе между двумя альтернативами. Фактически, функция ЕСЛИ обходит один или несколько блоков, если выполняется определенное условие. Формат программирования:

IF [<это условие верно>] GOTOn

GOTOn Функция : Функция «GOTOn» является безусловным переходом и программируется сама по себе в кадре. «n» заменяется номером блока, к которому нужно перейти.Например, GOTO901 перейдет к блоку N901. Формат программирования:

GOTO901

Функция WHILE : Функция WHILE предназначена для цикла – она также требует, чтобы указанное условие выполнялось для обработки цикла. Слово «пока» можно интерпретировать как «до тех пор, пока». Его формат программирования:

ПОКА [<это условие выполняется>] DOn

«ENDn» – это конец идентификации шлейфа. Может быть до трех уровней вложенности петель.Каждый вложенный цикл будет иметь собственный WHILE-ENDn. Для одиночного цикла ENDn – это END1.

Примечание – в некоторых системах управления также доступен метод IF-THEN. Если возможно, программирование будет намного проще. Формат программирования:

ЕСЛИ [<это условие верно>] ТО [<аргумент>]

Аргумент THEN – это утверждение, обычно определение, основанное на истинности условия:

Пример : ЕСЛИ [# 1 EQ 1] ТО # 33 = 0

Все функции ветвления и цикла чрезвычайно мощны и являются фундаментальной частью эффективного использования макросов.

Пример макроса

Классическим примером разработки макросов является расположение отверстий на равных расстояниях по окружности – рисунок окружности под болты, см. Рис. 32. В зависимости от реальных потребностей могут быть разработаны многие версии.

(ГЛАВНАЯ ПРОГРАММА – МАКРОС ВЫЗОВОВ O7051 )

N1 G20

N2 G90 G00 G54 X0 Y0 S900 M03

N3 G43 Z1.0 H01 M08

N4 G99 G81 R0.1 Z-0.6 P250 F12.0 L0

N5 G65 P7051 X3.0 Y6.5 D4.5 H6 A5.0 S1

N6 G80 Z10.0 M09

N7 G28 Z10.0 M05

N8 M01

…

%

O7051 (МАКРОСЪЕМКА ЦЕПИ ОТВЕРСТИЯ БОЛТА)

# 10 = # 4003 (СОХРАНИТЬ ТЕКУЩИЙ G90 ИЛИ G91)

IF [# 7 LE 0] GOTO 9101

IF [# 11 NE FUP [# 11]] GOTO 9102

IF [# 11 LE 0] GOTO 9103

ЕСЛИ [# 19 EQ # 0] ТО # 19 = 1

IF [# 19 NE FUP [# 19]] GOTO 9102

IF [# 19 LT 1] GOTO 9104

IF [# 19 GT # 11] GOTO 9105

# 7 = # 7/2 (РАДИУС ОКРУЖНОСТИ БОЛТА)

ПОКА [# 19 LE # 11] DO1

# 30 = [# 19-1] * 360 / # 11 + # 1

X [COS [# 30] * # 7 + # 24] Y [SIN [# 30] * # 7 + # 25]

# 19 = # 19 + 1

END1

GOTO 9999

N9101 # 3000 = 101 (DIA ДОЛЖЕН БЫТЬ ПОЛОЖИТЕЛЬНЫМ)

N9102 # 3000 = 102 (РАЗРЕШЕНО ТОЛЬКО ЦЕЛОЕ ЧИСЛО)

N9103 # 3000 = 103 (ТОЛЬКО ПОЛОЖИТЕЛЬНОЕ КОЛИЧЕСТВО ОТВЕРСТИЙ)

N9104 # 3000 = 104 (НАЧАЛЬНОЕ ОТВЕРСТИЕ ДОЛЖНО БЫТЬ ЦЕЛОМ)

N9105 # 3000 = 105 (НАЧАЛЬНЫЙ НОМЕР ОТВЕРСТИЯ СЛИШКОМ ВЫСОКИЙ)

N9999 G # 10 (ВОССТАНОВЛЕНИЕ ОРИГИНАЛА G90 ИЛИ G91)

M99

%

Вызов макроса в блоке N5 включает шесть аргументов, которые будут переданы макросу:

X = # 24 = расстояние центра окружности болта от X0 (X3.0)

Y = # 25 = расстояние центра окружности болта от Y0 (Y6.5)

D = # 7 = Диаметр окружности болта (D4.5)

H = # 11 = Количество отверстий EQSP (H6)

A = # 1 = Угловая ориентация окружности болта (по умолчанию 0) (A5.0)

S = # 19 = Номер начального отверстия (по умолчанию 1) (S1)

Сводка

В этой статье рассматривается использование подпрограмм, макросов и параметрического программирования применительно к созданию кода обработки с ЧПУ. Узнайте больше об операциях обработки в Справочнике Machinery’s Handbook, 30-е издание , которое опубликовано и доступно в Industrial Press на Amazon.

Чтобы найти источники услуг программирования, посетите платформу Thomas Supplier Discovery Platform, где вы можете найти потенциальные источники поставок для более чем 70 000 различных категорий продуктов и услуг.

Другие статьи по программированию с ЧПУ

Больше от Custom Manufacturing & Fabricating

Программирование токарных станков с ЧПУ

Повторяющиеся циклы используются в программировании токарных станков с ЧПУ, чтобы минимизировать объем кода, который необходимо написать, и дать нам больший контроль над сложными формами и операциями.Система управления поймет операцию и выполнит повторяющийся цикл, следуя командам, которые дает программист, до тех пор, пока функция не будет завершена.

G70 P Q;

Пример:

G00 X70.0 Z2.0;

G42;

G70 P100 Q200;

G00 X70.0 Z5.0;

G53 X0.0 Z-210.0 M09;

G40 M05;

Этот цикл используется после одного из циклов черновой обработки и следует контуру, запрограммированному в этом цикле черновой обработки.Значения «P» и «Q» используются для определения местоположения профиля в этом цикле и выполнения последующего чистового пропила.

G71 U R;

G71 P Q U W F;

Пример:

G71 U1.0 R1.0;

G71 P100 Q200 U0.2 W.05 F0.2;

N100 G00 X19.0;

G01 G42 Z0.0 F0.2;

Z-65.0, R5.0;

X60.0;

N200 G40 X70.0 Z5.0 F200;

Цикл черновой обработки G71 следует контуру, запрограммированному между N номерами. Он используется для удаления материала путем резки по оси Z, оставляя некоторое количество материала для чистовой обработки с использованием цикла G70.

G72 W1 R;

G72 P Q U W2 F;

Пример:

G72 W1000 R100;

G72 P100 Q200 U0.03 W0.03 F0.01;

N100 G00 Z-0.2 S500 P11;

G01 X3.0 F0.01;

X2.0 Z-0.5;

Z-0,1;

X0,5;

N200 X0.0;

Цикл черновой обработки G72 следует контуру, запрограммированному между N номерами. Он работает так же, как цикл G71, но используется для удаления материала путем резки по оси X.

G73 U (1) W (1) R;

G73 P Q U (2) W (2) F;

Пример:

G73 U0.5 W0.2 R0.03;

G73 P100 Q200 U0.4 W0.01 F0.01;

N100 G00 X1.0 S1000 P11;

G01 Z-0.4 F0.01;

X2.0 Z-1.0;

Z-1.5;

N200 X4.0;

Цикл G73 – это цикл черновой обработки с повторяющимся шаблоном, используемый при растачивании или токарной обработке. За ним следует цикл чистовой обработки G70.

G75 X Z P Q F;

Пример:

G00 X3.0 Z-6.0;

G75 X2.0 Z-1.0 P0.1 Q0.15 F.002;

G00 X10.0 Z12.0;

Цикл G75 используется для вырезания канавки на площади, превышающей размер инструмента для нарезания канавок.

(одна линия)

G76 X Z I K D A F;

Пример:

G97 S400 M03;

G00 X20.0 Z5.0 M08;

G76 X18.2 Z-18.0 I-.01 K900 D100 A60 F1.5;

G00 X25.0 Z10.0;

Если параметры станка настроены правильно, вы можете использовать один блок для обработки винтовой резьбы. Обратите внимание, что это может не работать на каждом токарном станке или обрабатывающем центре, поэтому был включен следующий метод

(двойная линия)

G76 P (1) (2) (3) Q R;

G76 X Z P Q R F;

Пример:

G00 X20.0 Z5.0 M08;

G76 P040060 Q100 R.02;

G76 X18.2 Z-18.0 P180 Q160 F1.5;

G00 X25.0 Z10.0;

Наиболее распространенный двухстрочный формат цикла нарезания винта G76 при программировании токарного станка с ЧПУ

G83 Z Q R P F;

Пример:

Z1.0;

G83 Z-50.0 P500 Q2000 P1000 F0.08;

G80;

Цикл сверления с крестообразным шлицем G83 используется с приводным инструментом для смещения сверления от осевой линии на оси Z.

G84 Z Q R F;

Пример:

X0;

G84 Z-5.0 Q2000 R1000 F0.0625;

G80 G0 X5.0;

Цикл G84 используется для нарезания резьбы по оси Z, если не нарезание резьбы по центральной линии детали.

G87 X R Q P F;

Пример:

X42.0;

G87 X-19.5 R-5.0 P1000 Q2000 F30;

G80;

Цикл G87 используется для кольцевого сверления по оси X с помощью рабочего инструмента.

G88 X R Q P F;

Пример:

X42.0;

G88 Z-48.0 C90.0 X30.0 R42.0 P200 S100 F1.0;

G80;

Цикл G88 используется для нарезания резьбы по оси X с помощью рабочего инструмента.

Руководство и советы по программированию токарного станка с ЧПУ

– Как создать программу токарной обработки с ЧПУ

1. Разумное и эффективное использование программы внутреннего цикла

1) Полностью используйте программу цикла ЧПУ

– В системе ЧПУ FANUCO® TD токарный станок с ЧПУ имеет более 10 видов программ цикла, таких как G70 и G71, каждая инструкция имеет свои собственные характеристики, точность обработки детали после обработки и их методы программирования различны. Мы должны тщательно анализировать и разумно выбирать, чтобы обрабатывать детали высокой точности.