быстрый старт с нуля / Хабр

Если вы помните мой

предыдущий пост, там было высказано желание разобраться, что и как можно добавить к понравившейся мне модели, чтобы DIY forever. Большое спасибо пользователям

UseTi,

Phmphx,

lomalkinи в особенности

n4k4m1sh2, которые поделились интересными идеями на эту тему в комментариях. Понятно, что для поставленных целей нужны два навыка, один из которых — монтаж печатной платы. А значит сегодня мы будем паять, с нуля.

С полки детского магазина был взят очередной набор, конкретно этот.

Итак, тестируем «Набор Юного электронщика». Получится ли с его помощью собрать рабочие конструкции с нуля не имея предварительных навыков, как это до того у нас получилось с механической моделью?

В наборе уже есть всё, чтобы быстро совершить сборку:

- паяльник, припой с каналом флюса (очень удобно!) и кусачки

- мультиметр

- две печатных платы с деталями

Т.

Также, в набор входят две брошюры:

1. Методическое пособие, которое содержит общие сведения о приборах, деталях и процессе пайки.

2. Инструкция к сбору двух входящих в набор устройтсв и последующей настройки одного из них.

Брошюры хорошие, но, если вы помните, мне больше понравилась инструкция к роботу, где не было слов — только изображения + пошагово расписана сборка. В инструкции к этому набору пошаговой инструкции нет. В чем-то это и хорошо, потому что если ориентироваться на эти две брошюры, хочешь-не хочешь, придётся сначала всё прочитать и понять, и только затем действовать — то есть, они приучают мыслить системно. Но немного не хватает динамики, и, мне кажется, детям этого тоже может не хватать ещё больше, чем мне. Поэтому если будете собирать нечто подобное, надеюсь, этот пост сильно сэкономит вам время.

Дополнительные инструменты

Чего нет в наборе, но понадобится или может понадобится:

1. Пинцет. Мы взяли маникюрный.

Пинцет. Мы взяли маникюрный.

2. Батарейка «Крона» на 9В

3. Крестообразная отвертка — в одной из схем есть клемма. Затянуть в ней провода получится часовой крестообразной отверткой.

4. Приспособление для пайки «третья рука» — вот уж без чего можно обойтись, хотя в инструкции и брошюре она постоянно упоминается. Конечно, с нею было бы удобнее, но если просто собрать все детали на плате, а затем её перевернуть, то обе входящих в набор платы будут относительно устойчивы и паять будет в принципе удобно и без дополнительных приспособлений.

5. Лупа

6. Оловоотсос

7. Очки и респиратор

8. Подставка для паяльника

9. Вентилятор\вытяжка

Из всего этого списка совсем туго придётся только без первых двух пунктов. Подставкой для паяльника у нас в этот раз стал робот из предыдущего поста. Остальное для монтажа двух маленьких плат было бы действительно лишним.

Зато нелишним будет напомнить, что при пайке выделяются пары олова, которые не слишком полезны для здоровья. Собственно пайка двух входящих в комплект схем заняла у меня не более 10 минут и мне не поплохело. Однако небольшой вентилятор, отгоняющий дым в сторону, или хотя бы открытое окно — это стандартная и очень хорошая практика. Кроме того, после пайки нужно вымыть руки. Глаза тоже нужно беречь — отлететь может откушенная кусачками ножка детали или в процессе пайки может отлететь капелька горячего олова (хотя у нас не отлетало). Поэтому надевайте защитные очки. Берегите себя!

Собственно пайка двух входящих в комплект схем заняла у меня не более 10 минут и мне не поплохело. Однако небольшой вентилятор, отгоняющий дым в сторону, или хотя бы открытое окно — это стандартная и очень хорошая практика. Кроме того, после пайки нужно вымыть руки. Глаза тоже нужно беречь — отлететь может откушенная кусачками ножка детали или в процессе пайки может отлететь капелька горячего олова (хотя у нас не отлетало). Поэтому надевайте защитные очки. Берегите себя!

Питание

Для начала, всё что нам понадобится — это докупленная отдельно батарейка «Крона». В наборе есть разъем под неё, который, по инструкции, надо впаять в первую схему. Мой совет: не делайте этого, оставьте её так и используйте в обеих схемах — и для тестирования первой, и для настройки второй.

Устройства, которые мы соберём, потребляют какое-то безумное количество мА\час.

Если речь идёт об электрической цепи, то наши ресурсы и то, как мы их быстро потратим, измеряются в А\ч (Ампер в час, mAh). Ёмкость типичной «Кроны» (по паспорту):

Ёмкость типичной «Кроны» (по паспорту):

625 мА·ч ≈ 0,5 А·ч

Первое устройство, «Хамелеон», потребляет до 200 мА·ч. Поэтому нашей Кроны этой схеме хватит на:

625мАч/200мА = 3,125 часа.

а значит использовать её рекомендуется только для проверки работы схемы. Хорошим выходом будет аккумулятор на 12 вольт и ёмкостью не менее 0,5 А·ч.

мА·ч — это то, как быстро сядет батарейка! =)

Было бы круто иметь возможность припаять на платы один из таких разъёмов, и затем включить в него вот такой лабораторный блок питания. Но ни под один из доступных разъёмов на плате нет подходящих отверстий. Следовательно, подключить блок питания мы пока не можем.

Первый блин комом или сразу troubleshooting

Есть такой анекдот: купил человек самолёт и журнал с описанием «Как делать мёртвую петлю». Следуя инструкции, сел в самолёт, взлетел, начал делать мёртвую петлю — всё получается. Переворачивает страницу, а там: «… выход из мёртвой петли читайте в следующем номере».

Можно много говорить о культуре пайки и о том, что это целое искусство. Одно останется неизменным: если делаешь что-то в первый раз и по книжке, то сначала может не получится. Вот наша первая плата, набор «Хамелеон», вернее то, что из неё получилось. Какие ошибки были допущены?

1. Нарушена технология пайки, как результат — непропаянные контакты, которые лучше выпаять и впаять снова (не перепутав полярность!)

2. Нарушена технология работы: каждая деталь впаивалась по очереди. Ниже вы увидите, насколько выгоднее в этом плане послушать инструкцию и сначала собрать все детали, а потом закрепить их.

Результат: детали красиво стоят в кривь и в кось, а из трех цепочек диодов загорелась в итоге только одна.

Возможное решение: выпаять все детали и впаять заново.

Позитивный момент: можно найти всегда. В данном случае у нас нигде нет «паразитарных перемычек». Правда, удалять их достаточно просто в любом случае: просто провести жалом паяльника и разделить спаявшиеся вместе контакты.

Паять!

Итак, первая схема не получилась у нас из-за нарушения технологии пайки, поэтому сразу обговорим этот простой и на самом деле приятный момент.

В брошюре достаточно наглядно показано и рассказано, как паять, но, к сожалению, мне это не сильно помогло, т. к. там сказано «как надо», а хотелось бы понять саму технику.

Пожалуй, лучшая рекомендация, которую удалось найти, была в этом посте. Приведу её целиком:

Все дело в процессе. Делать надо так:

- Деталь вставляется в плату и должна быть закреплена (у вас не будет второй руки, чтобы держать).

- В одну руку берется паяльник, в другую — проволочка припоя (удобно, если он в специальном диспенсере, как на картинке).

- Припой на паяльник брать НЕ НАДО.

- Касаетесь кончиком паяльника места пайки и греете его. Обычно, это секунды 3-4. (на самом деле 1-2 с. — прим. А.Ч.)

- Затем, не убирая паяльника, второй рукой касаетесь кончиком проволочки припоя с флюсом места пайки.

В реальности, в этом месте соприкасаются сразу все три части: элемент пайки и его отверстие на плате, паяльник и припой. Через секунду происходит «пшшшшш», кончик проволочки припоя плавится (и из него вытекает немного флюса) и необходимое его количество переходит на место пайки. После секунды можно убирать паяльник с припоем и подуть.

Дополнительно могу порекомендовать

иллюстрированный комикс, переведённый хабрапользователем

atarity.

Также, время от времени на жале паяльника образуется нагар и его нужно чистить. Для этого в индустрии используются специальные целлюлозные губки, обязательно смоченные водой. В нашем случае нагар можно снять просто стряхнув его механически — например, тупой стороной ножа.

Пошаговая инструкция

После того как первое устройство было нами несправедливо загублено, появилось понимание того, как выстроить процесс более эффективно. Надеюсь, эта пошаговая инструкция поможет вам так же быстро собрать свой собственный набор.

Итак, у нас есть горсть деталей и мы понятия не имеем что к чему. Берём симпатичный маникюрный пинцет (что было дома) и выбираем из этой груды все резисторы.

Вот так они выглядят. Если внимательно присмотреться, мы увидим что у нас 8 одинаковых, ещё 2 одинаковых и 1 «сам по себе». Присматриваться нужно к полосатой маркировке на корпусе. На плате место для резистора обозначается R (resistor). Первые 8 одинаковых становятся в ряд внизу, как это видно на плате, ещё 2 одинаковых слева вверху и один, который «сам по себе» — собственно, монтируется «сам по себе».

На этом этапе, не упустите возможность поиграть с мультиметром. В брошюре подробно описано, как измерить сопротивление резистора.

Хорошая новость: у резисторов нет полярности. Это значит, что нам не важно, какой стороной мы их посадим на плату. Поэтому, долго не думая, придаём нужную форму контактам, сажаем всех на плату, отрезаем кусачками лишнее. Чтобы было удобно паять, мы положили плату на край небольшой картонной коробки, т.

Вот что у нас получится. Всё ещё далеко от идеала, но уже гораздо лучше по сравнению с первым набором! Продолжаем.

Теперь отберём все конденсаторы. На плате места для них обозначаются C (capacitor). Конденсаторы бывают полярные, а бывают неполярные. Это значит, что некоторые конденсаторы, если их посадить на плату «не той стороной» работать не будут и вся цепть работать не будет. Подсказка: желтые конденсаторы неполярны, поэтому просто сажаем их в гнёзда C3 и C4.

Цилиндрические конденсаторы полярны. Как определить полярность? Два способа:

1. До обрезки ножек та, что длиннее — это плюс. Достаточно совместить его с маркировкой «+» в посадочном гнезде конденсатора C1 или C2

2. Синяя полоса на конденсаторе — это «ключ». Она там, где минус. Достаточно разместить её с обратной стороны от маркировки «плюс».

Подсказка: если думать лень, просто посадите полярные конденсаторы как на изображении.

И диоды! Диоды все полярны. Способы определить полярность:

1. Более длинная ножка — плюс.

2. Фаска (скос) на боку основания самого диода. Не очеь удобно, т. к. у прозрачных диодов её не видно почти совсем. Все фаски диодов на данной плате должны оказаться с одной стороны — наружной.

3. Поставьте мультиметр в режим прозвона (значок «wi-fi», а на самом деле — звукового сигнала, на мультиметре), черным проводом (минус) коснитесь короткой ножки, красным (плюс) — длинной. В нашем случае диод загорится. Если поменять полярность — не загорится. Это происходит потому, что диод пропускает ток только в одном направлении.

Если перепутать полярность хотя бы у одного диода, то вся цепочка гореть не будет. Но! Нас эти три способа определения полярности диода не подвели. Последний способ можно ещё раз использовать после монтажа для прозвона цепи и чтобы убедиться, что полярность диодов не нарушена.

У нас осталась только ещё несколько деталей. По часовой стрелке на фото:

Кнопка. Не полярна. Просто поставить и надавить слегка — она закрепится на плате.

Не полярна. Просто поставить и надавить слегка — она закрепится на плате.

Микросхемы: у них есть «ключи» сверху на корпусе. У той, что длиннее, это выемка, которую надо совместить с обозначением на плате. В нашем случае выемка будет смотреть направо, в сторону резисторов. У микросхемы поменьше ключ в виде углубления в левом верхнем углу. Там он и должен оказаться на схеме. Также, эта выемка схематично обозначена на плате, тоже сверху.

Обратите внимание на старые добрые «ламповые» (в смысле — уютные) DIP-микросхемы. Сейчас кроме наборов для творчества их уже мало где встретишь, хотя паять их для меня лично — одно удовольствие, равно как и собирать шестереночные механизмы. В промышленности же на смену традиционным методам, которыми пользовались ещё наши родители и бабушки и дедушки тех, кому предназначается этот набор, пришёл поверхностный монтаж.

Микросхема стабилизатора напряжения. С ней всё просто, перепутать ничего не получится.

Клеммный разъем. Сюда мы будем подключать блок питания. Поэтому важно: у клеммного разъема отверстия под провод должны смотреть наружу платы, иначе их закроет собой близко стоящий конденсатор, и заклепить в клемме провода станет затруднительно (собственно, у нас так и вышло). В случае неправильного размещения клеммного разъема выпаять его без вакуумного оловоотсоса, скорее всего, не получится (у нас не получилось).

Сюда мы будем подключать блок питания. Поэтому важно: у клеммного разъема отверстия под провод должны смотреть наружу платы, иначе их закроет собой близко стоящий конденсатор, и заклепить в клемме провода станет затруднительно (собственно, у нас так и вышло). В случае неправильного размещения клеммного разъема выпаять его без вакуумного оловоотсоса, скорее всего, не получится (у нас не получилось).

Готово! Нам удалось допустить всего одну существенную ошибку при сборке — это расположение клеммного разъема. Но на полярность это не влияет, скорее на удобство эксплуатации.

У нас получилось мини-проверяющее устройство, которое всегда покажет, сколько ещё батарейки осталось. Сейчас мы его настроим на проверку батарейки Крона, которая у нас уже есть и в которой заряд — 9В, пока она не села.

Помните, мы рекомендовали вам не впаивать провода с клеммами для батарейки в первую схему? Если впаяли — выпаяйте, сейчас они нам понадобятся.

Подключаем новую, ещё не севшую батарейку. Соблюдаем полярность (плюсовой разъем клеммы обозначен на плате). Загорелся первый красный светодиод. Схема работает!

Соблюдаем полярность (плюсовой разъем клеммы обозначен на плате). Загорелся первый красный светодиод. Схема работает!

Коротко разово нажимаем кнопку. Прибор измеряет напряжение в 9В и запоминает его. Если бы у нас была рядом севшая Крона, можно было бы проверить разность заряда.

Подсказка: быстро разрядить Крону можно при помощи первой схемы если вы её, конечно, правильно собрали. Как мы уже говорили, потребляет она до 200 мА, поэтому разрядит батарейку примерно за три часа.

Собственно, с теми же функциями измерения вольтажа справляется и входящий в набор мультиметр, но делает он это, конечно, не настолько эффектно. При наличии лабораторного блока питания, можно перепрограммировать наше устройство каждый раз под новый вольтаж. То же самое можно сделать, подключая разные батарейки и снова нажимая кнопку «запомнить».

В заключение хочется сказать спасибо тем, кто придумал и создал этот набор. Два дня назад у меня не было ни малейшего понятия о процессе монтажа печатных плат.Сейчас я отличаю резистор от транзистора и могу посадить их на плату, используя ключи, мультиметр и прочие подсказки. Кроме того, одно из устройств мне удалось сразу собрать и запустить в работу! Как всегда, это очень приятно: видеть и держать в руках то, что удалось собрать самостоятельно.

Благодаря этому двухдневному погружению в электронику, мне стало понятно, что ещё я хочу узнать:

1. Как прозванивать смонтированную печатную плату, чтобы найти, где дефект и устранить его, а не перепаивать всю плату целиком (у меня всё ещё есть надежда пересобрать первое устройство!).

2. Как рассчитать энергопотребление схемы и самостоятельно рассчитать, на сколько хватит того или иного заряда аккумулятора?

3. Три показателя, которое мы измерили в процессе сборки при помощи мультиметра — количество вольт в батарейке, сопротивление в омах резисторе, измерение силы тока в амперах. Как они взаимосвязаны и что я могу с этим делать?

4. Как прочитать принципиальную схему устройства и увидеть её на плате? Как совместить п. 3 и п. 4?

3 и п. 4?

Поэтому хочу обратиться к тебе, Хабр. Поделись, пожалуйста, ссылками на статьи и книги по этой теме, которые тебе понравились, которые легко читать, и быстро можно понять.

А также, подскажи, пожалуйста, что бы ты сделал с питанием устройств, клеммами и разъёмами, потому что пока что у меня есть только вариант «два торчащих провода и батарейка Крона».

Надеюсь, этот обзор тоже поможет кому-то «въехать» в нужную тему быстрее и легче. Удачи вам!

Урок 3 – Основы монтажа и пайки

Основы монтажа и пайки

Необходимые для работы инструменты и материалы рассмотрены в уроке №1.

Кратко напомню о том, что потребуется для сборки конструктора: паяльник, припой с каналом канифоли, радиотехнические бокорезы, пинцет, держатель платы типа «третья рука», спирт, салфетки, старая зубная щётка, стол, настольная лампа, стул.

Итак, приступим к сборке.

Мы будем собирать набор Мастер Кит NS073 – «Живое сердце», хотя для целей обучения совершенно не важно, сборку какого набора рассматривать.

Вот что должно получиться в итоге:

Светодиоды собранного устройства эффектно перемигиваются, создавая очень красивый эффект «бегущего огня».

Но сначала нужно собрать набор. Для этого потребуется установить каждую деталь на своё место, а затем припаять все детали.

Глаза боятся – руки делают. Приступим!

Общие требования к рабочему месту. Основы безопасности

Несмотря на то, что мы уже говорили об этом в уроке №1, о таких серьёзных вещах, касающихся безопасности, нелишне напомнить снова:

– рабочее место (стол) не должен быть захламлён. На свободном столе работать приятнее и эффективнее. Кроме того, радиодетали не смогут легко потеряться в окружающем хламе;

– Так как радиодетали мелкие, во избежание излишнего перенапряжения глаз рабочее место должно быть хорошо освещено. Всегда включайте настольную лампу;

– во время пайки предусмотрите хорошую вентиляцию рабочего места. Открывайте форточку, или включайте настольный вентилятор, отгоняющий дым от паяльника в сторону;

– паяльник горячий! Держитесь только за его ручку. Не допускайте прикосновений пальцев к жалу;

Не допускайте прикосновений пальцев к жалу;

– после пайки, как и после любой другой работы, всегда мойте руки.

Печатная плата

Печатная плата является основной, шасси всей конструкцией.

Все детали устанавливаются с лицевой стороны платы (с той, где есть надписи), а выводы деталей припаиваются с тыльной стороны (где имеются токопроводящие дорожки).

Монтаж резисторов

Допустим, мы хотим установить резистор R1. По таблице из инструкции определяем, что R1 должен иметь сопротивление 1 МОм. Находим в наборе резистор соответствующего номинала (как определить номинал резистора, рассказывается в уроке №2). Ищем на печатной плате установочное место R1. Чтобы резистор R1 удобно «улёгся» на предназначенное для него место на печатной плате, выводы резистора нужно отформовать, то есть изогнуть определённым образом. Изгибать выводы можно пальцами или с помощью пинцета. Если с первого раза не получилось изогнуть выводы правильно – ничего страшного, можно поправить формовку. Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

Но надо помнить, что если изгибать вывод в одном месте более нескольких раз, то он может обломиться.

Вот так выглядит установленный резистор с разных ракурсов:

Резистор R1 установлен «вертикально», то есть его корпус находится над поверхностью платы. Угол между компонентом и корпусом может быть любым, это не влияет на качество работы схемы. Также вспомним из урока №2, что резистор не имеет полярности, то есть может быть установлен как коричневой полосой вверх (как на рисунке), так и коричневой полосой вниз.

Чтобы деталь не выпадала при поворотах платы, с обратной стороны платы выводы резистора загибаем в разные стороны:

Мы можем сразу же обрезать излишки вывода резистора и припаять его. Затем установить следующую деталь, опять обрезать его выводы и припаять… Но можно сначала установить все детали, затем обрезать их выводы, а затем все сразу припаять. Так получится быстрее, технологичнее, именно так поступают профессиональные монтажники на производстве. Мы тоже будем действовать таким образом.

Мы тоже будем действовать таким образом.

Установим резистор R2. Обратите внимание, что этот резистор устанавливается «горизонтально», то есть его корпус вплотную прилегает к плоскости печатной платы. Соответственно, и формовка выводов этого резистора несколько другая.

Снова напомню, что резисторы не имеют полярности. В данном случае синяя полоса резистора находится справа. Но можно установить его и в обратную сторону – синей полосой влево.

Таким же образом устанавливаем все остальные резисторы (в данном наборе их 9 штук).

Монтаж конденсаторов

В данном наборе всего один конденсатор – С1, поэтому перепутать его с каким-то другим невозможно. Но всё-таки проверим, что на конденсаторе в полном соответствии с перечнем компонентов указан код ёмкости 104.

В данном случае выводы конденсатора можно не формовать, так как компонент прекрасно устанавливается на плату в заводском состоянии выводов.

Также мы знаем из урока №2, что керамический конденсатор полярности не имеет и может устанавливаться на плату в любом положении.

Если в каком-то другом наборе будет несколько керамических конденсаторов, необходимо по указанному на компоненту коду ёмкости определить, на какое посадочное место следует его установить – С1, С4 или С17, например.

В наборе NS073 нет других конденсаторов, но в целях обучения на примере другого набора рассмотрим также монтаж электролитического конденсатора.

Помним о том, что электролитический конденсатор должен устанавливаться с учётом его полярности.

Монтаж диода

Находим на печатной плате посадочное место диода VD1. Вспомним из урока №2, что диод имеет полярность. Обратите внимание, что на печатной плате имеется обозначение «ключа» диода – полоса вблизи одного из выводов. Такая же полоса имеется и на самом диоде. При установке диода необходимо строго придерживаться меток полярности. Если установить диод в неправильной полярности (в данном случае неправильная установка – полосой вверх), то схема не заработает. Более того, диод или другие элементы схемы в таком случае могут выйти из строя.

Формовка выводов диода аналогична резистору R2.

Монтаж транзистора

В наборе NS073 нет транзисторов, но для полноты изложения материала на примере другого набора рассмотрим монтаж транзистора. Помним о том, что транзистор имеет «ключ», который при установке необходимо совмещать с соответствующей меткой на печатной плате.

Кроме того, важно помнить, что разные транзисторы могут быть одинаковыми по внешнему виду. И если в набор входят два или более транзисторов, необходимо проверять маркировку на их корпусах и устанавливать компоненты строго на нужные позиции – VT1, VT2 и т.п.

Монтаж микросхем

В данный набор входят две микросхемы. При установке необходимо соблюдать их ключи, обозначенные выемками как на печатной плате, так и на самом компоненте.

Загибаем выводы микросхемы – не обязательно все, достаточно двух противоположных. Микросхема зафиксирована и не выпадет.

Кроме того, надо учитывать, что микросхемы DD1 и DD2 разные. Правда, в данном случае у микросхем разное количество выводов: у одной – 14, а у другой – 16, поэтому при установке вы сразу поймёте, если что-то делаете неправильно. Но бывает так, что разные микросхемы имеют одинаковые корпуса с одинаковым количеством выводов. Поэтому всегда обращайте внимание на маркировку на корпусах микросхем и информацию в табличке-перечне компонентов инструкции.

Монтаж перемычки

В некоторых наборах, и в NS073 в частности, требуется такая технологическая операция, как установка перемычки. Перемычка на печатной плате обозначается чертой:

Перемычка не является электронным компонентом и в состав набора не входит. Её можно выполнить как из небольшого обрезка провода, так и из обрезка одного из выводов любой радиодетали. Формуют перемычку так же, как и резистор.

Монтаж светодиодов

Светодиод – это разновидность диода. И он тоже имеет полярность, которую важно соблюдать при монтаже.

На печатной плате обозначен вывод «+» (анод) светодиода.

У самого светодиода вывод «+» (анод) длиннее. Но ориентироваться на этот ключ можно только до обрезки выводов диода. Есть и другая метка полярности – скос на корпусе диода у вывода катода («-»).

Монтируем все светодиоды (в наборе NS073 их 20 штук). Загибаем их выводы с обратной стороны платы. Торчащих выводов становится много, плата принимает неаккуратный вид, но не нужно этого бояться, на следующем этапе мы обрежем лишние выводы. Если же выводы очень мешают – можно обрезать некоторые из них или вообще все в процессе монтажа. Как это делать, рассказывается ниже.

Обрезка выводов

Вот такой «ужас» наблюдается у нас с обратной стороны платы после установки всех компонентов.

Сейчас мы приведём плату в аккуратный вид, обрезав выводы (или, как говорится на жаргоне радиомонтажников, «причешем» плату).

Нам потребуются радиотехнические бокорезы (подробнее об этом инструменте описано в уроке №1). Инструмент держим практически перпендикулярно плате. От каждого вывода оставляем около 1-2 мм. Слишком длинный вывод будет некрасиво торчать. Кроме того, длинные выводы разных компонентов могут в процессе последующей пайки замкнуться друг с другом и образовать паразитные перемычки. Слишком коротко обрезанный вывод может привести к выпадению компонента.

Желательно, чтобы вывод не выходил за пределы контактной площадки.

На картинках ниже излишне длинный вывод и вывод оптимальной длины.

Таким образом. обрезаем все выводы. В итоге у нас получится примерно такая картина:

Плата готова к пайке.

Пайка конструкции

О необходимом для сборки набора паяльном инструменте рассказывается в уроке №1.

Кратко напомню: потребуется паяльник (или паяльная станция) и припой с каналом канифоли. Удобно также применять фиксатор платы – так называемую «третью руку».

Плату удобно зафиксировать с помощью специального держателя типа «третья рука», или каким-либо другим образом.

В одну руку (для правшей – в правую) берём паяльник, в другую – пруток припоя.

Конечно, паяльник должен быть горячим. Таковым он становится не мгновенно после включения в розетку, а через несколько минут после этого.

Если подвести горячее жало к припою, тот начнёт плавиться.

Жало паяльника ставим на точку пайки. Обратите внимание – не на кончик вывода детали, а именно на контактную площадку. Одновременно подаём в эту же точку пруток припоя.

Как и жало паяльника, пруток подаём не на кончик вывода, не на паяльник, а на контактную площадку. Припой начинает плавиться. Немного как бы подаём пруток на точку пайки, при этом слегка перемещая паяльник. Всё, у нас сформировалась точка пайки. Убираем припой, а затем паяльник. Ждём секунду – припой застыл, точка пайки готова. На точку пайки уходит 2-3 миллиметра прутка припоя (это очень ориентировочные данные, зависящие от типа припоя и контактной площадки).

Процесс идёт гораздо быстрее, чем я об этом рассказываю. На одну точку пайки у меня уходит около секунды. Допустимо – до трёх секунд. Если греть точку пайки дольше, теоретически могут возникнуть проблемы: можно перегреть деталь, или контактная площадка или дорожка могут отклеиться от основы платы. Но на практике это маловероятно. В комплекте Мастер Кит только качественные платы, а компоненты в конструкторах для начинающих не такие «нежные» и прощают многие ошибки, в том числе и перегрев.

Качественная пайка блестит и ровная. Если пайка рыхлая, матовая – значит, вы используете некачественный припой (либо припой без канала канифоли), или паяльник либо недостаточно горячий, либо, что чаще всего бывает, слишком горячий.

Я рассказал о технологии пайки, при которой пруток припоя подаётся непосредственно в зону пайки, а жало же используется только как нагреватель. Для современных жал из малообгораемых материалов это единственно правильная техника. Если же вы используете паяльник с обычным медным жалом, можно расплавлять некоторое количество припоя на жале, и переносить жидкий припой в точку пайки на жале, как на лопате. Попробуйте – возможно, так вам будет удобнее.

Всё очень просто. Но это как футбол: требуется практика. Можно прочесть многие тома по теории футбола, но это не значит, что вы научитесь в него играть. Практика – это что-то другое и совершенно необходимое.

Промывка платы

Строго говоря, современные флюсы, входящие в состав припоев, допускают безотмывочный процесс. То есть можно плату не промывать. Но такая печатная плата выглядит некрасиво, на ней плохо видны дефекты пайки, да и вообще есть такое понятие – «культура производства», и каждый уважающий себя производитель платы промывает. На производстве применяют специальные отмывочные машины, но тратить несколько тысяч долларов и приобретать такую машину размером с половину комнаты для радиолюбителя нецелесообразно. Хороших результатов можно достичь с помощью спирта, старой зубной щётки и салфеток. Смачивая щётку, хорошенько надраиваем плату со стороны пайки, на заключительно же этапе удобно применять для очистки и просушки платы салфетки. Теперь наша смонтированная плата чистенькая, красивая, её и людям не стыдно показать.

После отмывки на плате легче найти дефекты. Поэтому ещё раз внимательно посмотрите на плату и убедитесь, что все контактные площадки хорошо припаяны, а паразитных замыканий нет. При необходимости дефекты устраняем.

Устранение дефектов пайки

На рисунке ниже имеются два дефекта пайки: один из выводов пропаян неполностью, только с одной стороны. Такой контакт ненадёжный (на профессиональном жаргоне это называется «непропай»). Другой же вывод мы просто забыли припаять.

Собранная с такими дефектами пайки конструкция может или совсем не заработать, или работать нестабильно.

Исправим дефекты, заново пропаяв обнаруженные проблемные точки пайки.

Иногда в процессе пайки допускаются паразитные соединения припоем соседних выводов:

Если не заметить такие дефекты пайки, то готовая конструкция может не только не заработать, но и вообще выйти из строя сразу же после включения. Поэтому необходимо внимательно проверять монтаж. Допустим, мы обнаружили паразитное замыкание (на радиотехническом жаргоне такой дефект часто называют неблагозвучно – «соплёй»). Я расскажу вам, как восстановить нормальную пайку.

1. С помощью ножа (скальпеля). Прогреваем паяльником дефектную пайку, и проводим острым лезвием между точками пайки. Дефект устранён.

2. С помощью специального инструмента – вакуумной помпы, которая по-другому называется «радиотехнический отсос». Прогреваем место пайки, подносим отсос, нажимаем его кнопку – излишки припоя втягиваются в инструмент. Пайка исправлена!

3. С помощью специальной радиотехнической «оплётки». Прогреваем место пайки, вводим в место пайки многожильную медную «оплётку» – под действием сил натяжения лишний припой впитывается на «оплётку». Пайка исправлена!

В следующем уроке я расскажу о том, как настраивать и подключать собранную конструкцию.

Скачать урок в формате PDF

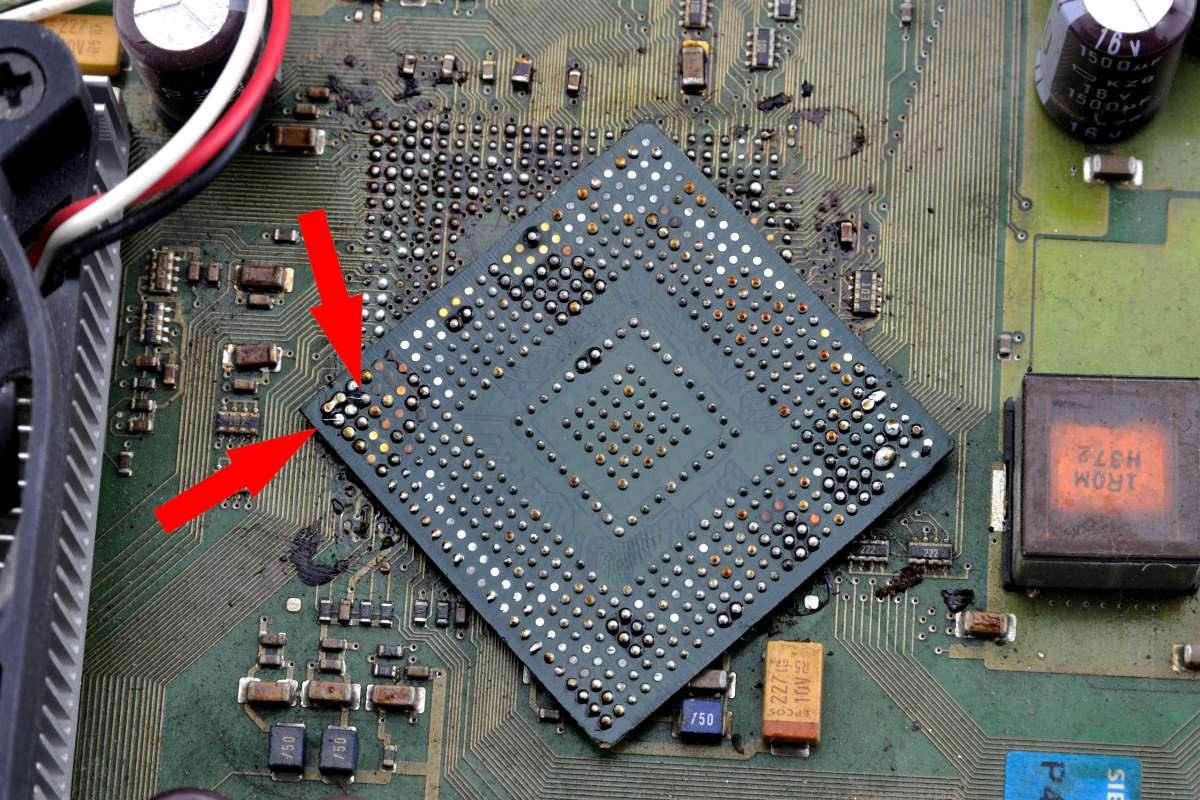

Пайка безвыводных микросхем типа LGA или MLF

Комплектуха все мельчает и мельчает. Последнее время намечается тендеция на то, что производителям западло тратить место на выводы и они делают чипы типа LGA или BGA.

И если BGA корпус на коленке не применим, т.к. требует изготовления многослойной платы, то вот LGA вполне сьедобный корпус. Если конечно вы являетесь джедаем наколенных PCB технологий. =)))

Правильная разводка дорожек

При проектировании платы под такие микросхемы надо внимательно относиться к подводу дорожек к падам микросхемы. Дело в том, что при запайке феном или в печи они самоустанавливаются под действием сил поверхностного натяжения. И вот тут главное, чтобы конфигурация выводов была такой формы, чтобы не искажать эти силы. Иначе чип может встать криво и запаять его будет очень сложно.

Плату я сделал родным Лазерным утюгом. Ибо ничего другого не признаю идеологически. Получилось влет, несмотря на перезаправленный и безбожно полосящий картридж 🙂

Начинаем паять

Я не использовал паяльную пасту или какую-то специфическую химию. Обошелся чисто крестьянским инструментом — феном да обычным припоем. В качестве флюса использовался ASAHI WF6033 для лужения платы и чипа (после был тщательно смыт), а для запайки применялся безотмывочный ASAHI QF3110A. В принципе они заменяются на глицерин-гидразин и спиртоканифольный флюс соответственно. С равным результатом.

Подготовка

После подготовки ватой и спиртом тщательно снес остатки флюса которым лудил и приступил к запайке. Пайка велась феном. На минимальном потоке воздуха и температуре около 350 градусов. Когда припой расплавился микруха сама встала на место.

Пайка

Только паяльник! Только хардкор!

Ну и, напоследок, покажу вам видео по запайке того же корпуса в совсем тяжелых условиях, когда под рукой только паяльник и дикое желание запаять эту хреновину.

Позиционируем микросхему как можно точней. Тут ТОЛЬКО твердая рука и меткий глаз. Сама она уже не встанет. Можно подклеить ее на флюс и акуратно выровнять. А дальше греем паяльником дорожки и пропаиваем все выводы. Гарантия успешной запайки 50/50 если припаяешь криво, то отпаять только феном.

Паяем!

Пока заливалось видео я проверил запаяюную микросхему — она встала нормально и работала штатно. Несмотря на то, что встала криво и по одной стороне перехлест был едва ли не на 50%. ОДнако ничего не коротнуло и контакт есть.

Как легко отпаять конденсатор от материнской платы с помощью Accta 401

Что такое материнская плата компьютера

Материнская плата – это основная системная плата любого современного компьютера или ноутбука. Именно она обеспечивает взаимодействие и слаженную работу всех составляющих системы. На плате расположены микросхемы, контроллеры, конденсаторы, резисторы, порты, слоты и другие компоненты. Большое количество элементов делает материнскую плату сложной и уязвимой к возникновению неисправностей. Их причинами могут быть как физическое старение, так и перегревание элементов платы или скачки напряжения в сети.

Часто причиной выхода из строя материнской платы может быть неисправный конденсатор. Как правило, его можно визуально определить – у него вздутый верх или низ, а также имеются следы потекшего электролита. Любой сложный ремонт практически невозможно провести в домашних условиях, а замену конденсатора – вполне реально сделать самостоятельно. Достаточно владеть минимальными навыками пайки и соответствующим набором инструментов.

Допустим, мы провели осмотр материнской платы, убедились, что механических повреждений платы нет. Нашли вздутый конденсатор. Вероятно, он и является причиной поломки. Его необходимо заменить – старый конденсатор отпаять, а на его место установить новый, такой же емкости.

Подбор инструментов

Чтобы качественно выполнить поставленную задачу, в первую очередь нужно правильно подобрать инструмент. Для выпаивания конденсатора из платы мы можем использовать:

- Демонтажный паяльник;

- Паяльник без регулировки температуры;

- Паяльную станцию.

Еще нам обязательно понадобится несколько вспомогательных инструментов и расходные материалы, но об этом немного позже.

Название «демонтажный паяльник», или «демонтажный пистолет», как принято его называть, говорит само о себе. Этот инструмент предназначен именно для демонтажа, для выпайки деталей из платы. Японский Goot TP-100 справится с этой задачей за считанные секунды.

С таким оборудованием задачу можно решить максимально быстро и качественно. Но, согласитесь, не у каждого под рукой может быть такой инструмент. Затраты на приобретение демонтажного пистолета оправдывают себя, когда он постоянно в работе. Позволить себе такой инструмент может крупный сервисный центр или компания, которая занимается массовым производством. Поэтому, мы будем пользоваться более доступным набором инструментов.

В принципе, выпаять конденсаторы с материнской платы можно обычным паяльником без регулировки температуры. Не стоит выбирать паяльник мощностью менее 40 Вт – жало может не успевать разогревать припой, остывать в припое, а паяльник мощностью более 80-100 Вт – может перегреть и повредить плату, дорожки и компоненты на ней.

Инструмент, который мы выбрали для работы, есть в каждой мастерской по ремонту электроники – термовоздушная паяльная станция. В нашем распоряжении имеется станция АССТА 401.

Accta 401 – станция с паяльником для бессвинцовой пайки мощностью 70 Вт. Мощности паяльника будет достаточно как для работы с обычным, так и бессвинцовым припоем. Забегая вперед, скажу, что большая мощность будет только положительно влиять на процесс выпайки. Почему? Как только жало прикасается к выводу с припоем, начинается передача тепла от жала к припою и выводам конденсатора. Паяльник, имеющий большую мощность, может быстро разогреться и быстро достичь необходимую температуру, а также расплавить припой.

Методы демонтажа

Известно, что температура плавления припоя составляет 185-195°С. У бессвинцового припоя, который часто используют для материнских плат – приблизительно 232°С. Соответственно, температуру жала паяльника необходимо выставить на уровне 300°С. Этого будет вполне достаточно, чтобы расплавить припой и не перегреть конденсатор и соседние компоненты.

У каждого мастера есть свой метод для того, чтобы быстро выпаять конденсатор. Проще всего жалом паяльника прогреть припой в месте крепления конденсатора на плате и достать конденсатор. Рекомендуется выпаивать конденсатор из платы, поочередно нагревая один, а потом другой его вывод, по кругу, пока от припоя полностью не освободятся оба вывода. Удобно придерживать конденсатор монтажным пинцетом. Так мы защитим руки от влияния высокой температуры.

Нажимать жалом паяльника на вывод конденсатора не нужно. Как только припой расплавится, конденсатор можно легко достать, не прикладывая особых усилий.

Дело усложняется тем, что на материнских платах, как правило, используется бессвинцовый припой. Температура плавления его выше, чем обычного припоя типа ПОС-60 или ПОС-63. Чтобы упростить задачу, берем каплю припоя на жало паяльника. И уже жалом с горячим расплавленным припоем касаемся вывода конденсатора на плате. Так мы достигаем максимального уровня прогревания, а также «разбавляем» бессвинцовый припой и искусственно снижаем температуру плавления припоя.

Материнскую плату можно дополнительно прогреть термофеном паяльной станции. Это делаем для того, чтобы припой нагрелся до температуры плавления не от комнатной температуры. Точнее, прогреть часть платы, на которой установлен неисправный конденсатор. Прогреваем равномерно и осторожно, чтобы не перегреть плату.

Удобно пользоваться вспомогательными средствами. Припой с места контакта конденсатора с платой убираем при помощи медной плетеной ленты для выпайки. Ее роль можно сравнить с губкой – лента вбирает в себя расплавленный припой не оставляя его на плате. Намочим ленту флюсом, размещаем в месте контакта, разогреваем жалом паяльника. Припой собирается на ленте, а выводы конденсатора освобождаются. Теперь можем легко вытянуть конденсатор из платы.

Следующий метод можно назвать упрощенным демонтажным паяльником. Жалом паяльника расплавляем припой, затем собираем его оловоотсосом. Оловоотсос – это трубка с узким соплом и поршнем с пружиной внутри. Мы сжимаем пружину и фиксируем в этом положении. Нажимаем на спусковую кнопку. Пружина резко возвращается в предыдущее положение и тянет поршень за собой. В трубке создается давление, которое через узкое сопло втягивает воздух вместе с расплавленным припоем внутрь.

Итак, зажимаем пружину. Разогреваем и расплавляем припой паяльником. Устанавливаем сопло оловоотсоса на припой, и жмем спусковую кнопку. Расплавленный припой под давлением, которое создает поршень, попадает во внутренний резервуар. Ножки конденсатора освобождаются. Достаем его. Остатки припоя можем также собрать лентой для выпаивания

Кстати, этот инструмент часто используют для выпаивания многовыводных компонентов. Например, микросхем в DIP-корпусах.

Выводы

Что ж, каждый из этих методов позволил нам выпаять конденсатор из платы. Работать с паяльником станции ACCTA 401 было комфортно и удобно, а дополнительные инструменты существенно облегчали выполнение работы.

Увидеть процесс в деталях можно на нашем видео:

Паяльную станцию Accta 401, а также флюс, припой и другое необходимое паяльное оборудование и расходные материалы, вы можете приобрести в магазине инструментов Masteram.Команда Masteram

Копирование материалов с сайта masteram.com.ua разрешается только при условии указания авторства и размещения обратной текстовой ссылки на каждый скопированный контент.

LED-часы — учимся паять SMD

В секретных лабораториях RobotClass мы каждый день трудимся над созданием новых электронных модулей для ваших робототехнических проектов. И все эти модули как правило состоят из SMD элементов. Да что говорить, при создании современной электроники сегодня во всём мире используются SMD.

Что такое SMD?

В переводе с английского, SMD — это surface mounted device, то есть «устройство, монтируемое на поверхность». В отличие от технологий недавнего прошлого, SMD элементы занимают гораздо меньше места. SMD позволяет нам сделать устройство очень компактным. Достаточно посмотреть на материнскую плату любого смартфона, чтобы понять о чем идет речь.

SMD бывают разных размеров. Элементы прямоугольной формы такие как светодиоды или резисторы измеряются по длинам сторон. Например, на Ардуино установлены светодиоды 0805. В переводе с дюймовой системы в метрическую это соответствует размеру 2 x 1,25 мм. А большинство керамических конденсаторов на той же плате имеют размер 0603 = 1,6 x 0,8 мм.

У обычных диодов размеры другие. Например размер диода SOD-123 соответствует 3,68 x 1,17 x 1,60 мм. А вот пример трёхногого транзистора: SOT-323 = 2 x 1,25 x 0,95 мм. В общем, существует большое разнообразие типов и размеров корпусов SMD.

Набор LED-часы

Чтобы помочь вам окунуться в мир современной микроэлектроники, мы сделали специальный набор для обучения пайке SMD элементов — LED-часы. Набор содержит SMD разных размеров и печатную плату, на которую всё это нужно припаять. На плате уже имеется микроконтроллер и кварцевый резонатор, которые мы не рискнули давать отдельно (по крайней мере в этой версии).

Чтобы часы заработали потребуется смонтировать на плате 61 светодиод, немного резисторов и керамических конденсаторов. Тренировка идет шаг за шагом, с постепенным усложнением. Сначала нужно будет припаять 12 самых крупных светодиодов 1206, затем ещё 49, но уже меньшего размера — 0805. В конце останется припаять совсем чуть-чуть самых мелких резисторов и конденсаторов 0603.

Собрав всё воедино, вы получите работающие наручные светодиодные часы со стрелкой!

В состав набора входит:

- печатная плата с предустановленным и уже запрограммированным микроконтроллером;

- светодиоды размера 1206;

- светодиоды размера 0805;

- резисторы размера 0603;

- конденсаторы размера 0603;

- крепление батарейки;

- элемент питания CR2032.

Для успешной работы с набором потребуется правильный инструмент:

- паяльник с регулировкой температуры и острым жалом, а лучше паяльная станция;

- пинцет с тонкими и ровными губцами;

- припой с флюсом диаметром 0,5 — 0,8 мм;

- жидкий флюс (опционально).

Видеоурок по монтажу SMD

Специально для набора LED-часы мы сделали видеоурок по основами пайки SMD.

Материалы

Вконтакте

ТОП-10 основных проблем при монтаже печатных плат

ТОП-10 проблем с пайкой, которые могут испортить ваше электронное устройство

Если вы разработали серьезное устройство, то скорее всего, вы не будете паять компоненты вручную у себя в офисе. На этом этапе все зависит от вашего контрактного производителя,

который осуществит монтаж электронных компонентов на все ваши печатные платы. Хотя процесс монтажа с производителем все еще основывается на тех же принципах, которые вы использовали при ручной пайке в своих опытных образцах, существует несколько мощных видов оборудования, позволяющих выполнить данную работу эффективно. Но из-за того, что задействовано серьезное оборудование, еще не означает, что этот процесс менее подвержен ошибкам, чем ручной монтаж. Поверхностный монтаж на уровне производства все еще остается очень точной наукой, которую необходимо тщательно контролировать опытными технологами. В противном случае, вы столкнетесь с одной из этих 10 проблем с пайкой на печатные платы.

Пайка волной припоя

Если это ваш первый проект, где вы полагаетесь на контрактного производителя электроники, который будет изготавливать и собирать ваши устройства для вас, то пайка волной припоя будет для вас новым термином. Это процесс прохождения вашей печатной платы через гигантскую печь, где все электронные компоненты присоединяются к печатной плате в считанные секунды. Как вы можете себе представить, этот процесс более эффективен, чем ручная пайка компонентов вручную и задействованное оборудование может одновременно обрабатывать как сквозные, так и поверхностные компоненты.

Оборудование Сити Электроникс для пайки двойной волной, выглядит как гигантская печь! Процесс пайки волной припоя использует оборудование для пайки волной, как показано на рисунке выше. Это оборудование представляет собой автономную печь, которая берет пустую плату с размещенными элементами на одном конце и на другом конце вы получаете полностью спаянную плату. Между этой начальной и конечной точкой находятся несколько процессов, в том числе:

Применение флюса. Ваша печатная плата сначала помещается на ленточный конвейер в начале оборудования для пайки волной припоя и наносится слой флюса. Этот слой очищает все ваши электронные компоненты и гарантирует, что припой правильно прикрепиться к контактным площадкам на плате.

Прогрев. После прохождения через флюс, ваша плата располагается на подставке для подогрева. Этот процесс нагревает вашу плату ровно настолько, чтобы предотвратить любой тепловой удар, прежде чем она пойдет в сам процесс пайки волной.

Пайка волной. На этом последнем этапе, ваша плата проходит над жидкой паяльной волной. Нижний слой вашей печатной платы будет контактировать с жидкой волной припоя, образуя соединение между каждым элементом и связанным с ним отверстием или контактной площадкой.

Процесс пайки волной в визуальной форме (на картинке)

Как видите, этот автономный процесс пайки волной имеет много вариаций для ошибок, начиная от неправильного нанесения флюса, до самых финальных этапов процесса пайки волной. Ниже мы рассмотрим, как эти процессы могут взаимодействовать с вашей печатной платой, вызывая некоторые непреднамеренные проблемы.

Примечание. Если на вашей плате возникнут проблемы с пайкой, это не всегда ваша вина. Да, есть определенные решения, которые вам необходимо принять во время процесса проектирования, которые будут влиять на технологичность вашей платы, такие как расстояние между компонентами, ориентация и т.д., но помимо этого, многие проблемы возникают в процессе пайки волной из-за проблем вашего контрактного производителя, которые необходимо будет исправить.

Не сразу возлагайте вину на себя, если ваша плата испортилась из-за проблем при монтаже печатных плат. Процесс тестирования после изготовления плат покажет основную причину, будь то дефект вашей разработки или это проблема с процессом или материалами вашего производителя. Когда вы или ваш производитель ищете дефекты, всегда полезно иметь идеальный образ в голове как выглядит качественное паяное соединение. Посмотрите ниже на картинке.

Правильное соединение припоя с гладкой поверхностью и углами смачивания от 40-70 градусов. (на картинке)

№1 – Соединение припоя

Посмотрите первые два контакта на этой микросхеме; они связаны, образуя паяный мост. (на картинке) Соединение припоя происходит, когда два паяных соединения соединяются, образуя непреднамеренное соединение, которое может привести к коротким замыканиям на вашей плате. Как вы можете видеть на изображении с права, первые два контакта этой микросхемы соединены вместе. Это плохой знак! Некоторые причины паяных мостов могут быть по следующим причинам:

При разработке печатной платы были плохо распределены веса с крупными компонентами на одной стороне.

Не отставляете достаточно места между контактными площадками и слоем маски.

Не правильная ориентации компонентов одного типа в одном направлении.

№2 – Поднятые компоненты

Поднятый компонент, который поднялся во время пайки волной припоя (на картинке)

Наличие поднятого элемента означает, что он приподнят над основанием вашей печатной платы во время процесса пайки волной припоя. Это в конечном итоге выглядит как надгробная плита. Причины для этого типа проблемы могут быть в следующем:

Неправильная длина провода DIP компонента, который в итоге поднимается при входе в ванну для пайки.

Пайка волной припоя гибкой печатной платы, которая изгибается, в то время, как компоненты остаются плоскими.

Использование компонентов, которые имеют различные требования к термической или свинцовой паяемости.

№3 – Чрезмерный припой

Избыток припоя накапливается на этом стыке, обратите внимание на округлую форму. (на картинке)

Если ваша плата прошла через оборудование пайки волной и потребовала слишком много припоя, то вы получите избыточное накопление.

Обратите внимание на округлую форму на картинке и хотя этот избыточный припой все еще может образовывать электрическое соединение, становится уже трудно определить, что происходит внутри этой округленной массы. Причины чрезмерного припоя могут быть по следующим причинам:

Не правильная ориентации компонентов одного типа в одном направлении.

Использование неправильной длины свинца к коэффициенту площадки во время вашего процесса проектирования.

Со стороны производителя, конвейерная лента могла работать слишком быстро.

№4 – Шарик припоя

Шарик припоя прикрепляется к контакту компонента. (на картинке) Шарик припоя происходит, когда маленький кусочек припоя прикрепляется к поверхности вашей печатной платы в процессе пайки волной.

Причины образования iшарика припоя могут быть по следующим причинам:

Температура припоя слишком высока в оборудовании для пайки волной.

Припой падает обратно в волну припоя во время разделения и выплескивается обратно на вашу плату.

Газы, выделяющиеся при нагревании флюса, заставляют жидкость припоя выплескиваться обратно на вашу плату.

№5 – Отсутствие смачивания

Вы можете увидеть незащищенную медь от отсутствия смачивания. (на картинке справа)

Когда ваш припой “мокрый”, это хорошо. Это означает, что ваш припой достиг идеального жидкого состояния и сможет правильно прикрепиться к проводнику компонента.

Может быть две проблемы с этим процессом смачивания. Первый – это отсутствие смачивание, когда расплавленный припой покрывает свинец или контактную площадку, а затем отступает, оставляя за собой припой странной формы, а второй -это когда припой только частично прикрепляется к поверхности, оставляя медь незащищенной . Причины обеих этих проблем смачивания могут быть по следующим причинам:

Склад производителя не меняется должным образом. Многие компоненты имеют срок годности пайки только около года.

У флюса, используемый вашим производителем, мог закончится срок годности, так как он должен быть заменен после сорока часов использования.

Покрытие, используемое на латунных штифтах, возможно, не было надлежащим образом покрыто медью.

№ 6 – Поднятые площадки

Эта поднятая площадка, возможно, была чрезмерно переработана. (на картинке) Если компонент по ошибке спаян и требует удаления, это может привести к подъему площадки указанного компонента с вашей печатной платы.

Причины для поднятой площадки могут быть по следующим причинам:

Чрезмерная переработка контактной площадки там, где слой между медью и вашей платой разрушен.

Платы разработанные с тонкими слоями меди более подвержены этой проблеме.

Возможно, ваша плата не получила равномерный слой медного покрытия для выводных компонентов со сквозными отверстиями.

№7 – Переходные отверстия

Переходное отверстие высвобождает некоторое количество избыточной влаги на плате. (на картинке) Данные отверстия с избыточной влагой легко можно определить, просто посмотрите на отверстие в паяном соединении.

Эта отверстие может идти от слоя, за которым вы наблюдаете, вплоть до внутренних слоев или даже нижней части вашей платы, вызывая проблемы с подключением. Причины этих отверстий могут быть по следующим причинам:

Избыточная влага накапливается на вашей плате, которая потом пытается выйти через тонкое медное покрытие.

Некорректно направленные компоненты схожего типа на плате, что может привести к плохому процессу меднения.

Во время процесса проектирования, сделано слишком малое или слишком большое отношение свинца к отверстию.

№8 – Отсутствие припоя

Нет припоя на контактной площадке SMD компонента. (на картинке) Отсутствие припоя происходит, когда припой проскакивает над поверхностью контактной площадки, не оставляя ничего на поверхности.

Причины отсутствия могут быть по следующим причинам:

Ваш производитель использует неверную высоту волны между вашей платой и волной припоя.

Выделение газов от флюса под вашей платой, приводит к тому, что припой неправильно прилипает к стыку.

Во время процесса проектирования были созданы неровные размеры площадок для SMD-компонентов.

№9 – Флаги припоя

Флаги припоя стоят на печатной плате. (на картинке) Хотя сами флаги припоя не влияют на корректное соединение на вашей печатной плате, они указывают на плохое применение флюса и проблемы с дренажем припоя и могут «помечать» проблемы с припоем в других местах на вашей плате. Причины этих выступов на плате могут быть по следующим причинам:

Припой стекает слишком медленно с оборудования пайки волной, что приводит к чрезмерной высоте припоя.

Непоследовательное применение флюса – это можно определить, если вы видите на вашей плате похожие на “усы” следы припоя.

Если ваш поставщик компонентов отрезает провода на ваших DIP компонентах и далее их хранит в течение длительного периода времени, это может вызвать окисление и припою будет сложно прикрепиться.

№10 – Изменение цвета припоя

Видите темные пятна на этой плате? (на картинке)

Эта последняя проблема, связанная с пайкой, носит чисто косметический характер, но ваш производитель должен найти время, чтобы выяснить причину. Обнаружение обесцвеченной маски можно обнаружить на припое, вашей печатной плате и даже на ленточном конвейере в оборудовании для пайки волной. Причины таких пятен на маске могут быть по следующим причинам:

Ваш производитель использует разные флюсовые материалы или более высокие температуры между разными участками пайки волной для одной платы.

Ваш производитель меняет тип или толщину паяльной маски в середине цикла пайки.

Ваш производитель смешивает партии печатных плат во время того же процесса пайки волной.

Оседлай волну

Вот вам и 10 самых распространенных проблем с монтажом печатных плат, которые могут испортить ваш готовый электронный модуль. Опять же, имейте в виду, что все описанные выше проблемы не обязательно являются вашей ошибкой, если они возникают. Если вы придерживаетесь набора передовых методов проектирования для производства плат (DFM), то проблема, скорее всего, ложится на вашего контрактного производителя. Конечно, все эти проблемы с пайкой должны быть определены вашим производителем на этапе проверки. Если проблема обнаружена, то следует процесс поиска основной причины, будь то проблема с процессом пайки волной или проблема с вашей разработкой. Чтобы всегда быть на чеку и избегать проблем с пайкой, всегда держите под рукой контрольный список DFM, чтобы убедиться, что вы соответствуете рекомендациям производителя. Таким образом, вы можете получить хорошую печатную плату с первого раза и после это каждый новый раз.

Если вы не желаете тратить деньги и время на поиск достойного контрактного производителя, то можете воспользоваться услугами нашей компании. Мы выполняем монтаж печатных плат на специализированном оборудовании премиум класса. Его применение гарантирует точность установки компонентов и высокую скорость операций. При этом удаётся избежать дефектов и гарантировать минимальный брак при помощи 3D рентгена. Ещё одна популярная методика — навесной монтаж печатных плат. Для её реализации применяются специализированные паяльные станции и пайка двойной волной припоя. Мы внедрили с 2019 года технологию бессвинцовой пайки компонентов.

Легко исправить «сухие» или разорванные паяные соединения на печатных платах | Ян Андерсон

И избегайте оплаты ремонта или замены

Представьте себе ситуацию, когда что-то работает просто отлично в одну минуту, а в следующую минуту – нет. Или, может быть, ситуация, когда предмет, о котором идет речь, работал нормально, когда вы его убирали, а затем в следующий раз, когда вы собираетесь его использовать, вы ничего не получаете? Звучит знакомо? Тогда у вас может быть сломано паяное соединение на печатной плате (или сокращенно на печатной плате).

Сломанные паяные соединения (не волнуйтесь, они не повредят…)

Эти потрескавшиеся, сломанные или сломанные паяные соединения иногда (ошибочно) называют «холодными» или «сухими» соединениями (но оба этих термина относятся к проблемы с пайкой с самого начала). Сломанные паяные соединения мне подходят, и это лучшее описание этой очень распространенной проблемы с электроникой.

Особенно электрические детали , которые ведут тяжелую жизнь; например, устройства, которые выделяют много тепла, или устройства, которые вибрируют, или даже вещи, в которые вы постоянно подключаете (и выключаете) какие-либо предметы.Все это тепло, движение и действие ослабляют хрупкие паяные соединения, удерживающие все втулки на печатной плате (PCB). Не забывайте, что большинство наших вещей производится серийно, особенно те, которые изначально были не слишком хорошими, по самой низкой цене!

Разрыв паяного соединения – это место повреждения припоя, соединяющего штырь или ножку компонента с медной дорожкой на печатных платах. Плохой контакт с медной дорожкой, конечно же, означает плохое соединение (периодически возникающие проблемы) или вообще отсутствие контакта (устройство вообще перестает работать).

Сломанные паяные соединения часто возникают из-за…

- Избыточного тепла, когда штыри / ножки и окружающий их припой расширяются и сжимаются с разной скоростью при использовании, что в конечном итоге приводит к растрескиванию и эрозии припоя.

- Усталость, когда соединение между штифтом / опорой компонента и медной дорожкой трескается из-за повторяющегося движения или изгиба.

- Слабость соединения с самого начала из-за плохой техники пайки на заводе (слишком мало припоя или неправильное «смачивание» соединения, приводящее к плохому соединению между выводом компонента и токопроводящей дорожкой на печатной плате).

Вероятность выхода из строя паяного соединения увеличивается на…

- Прерывистый нагрев / охлаждение, когда соединения вызывают растяжение и сжатие (например, электроинструменты).

- Частое и повторяющееся перемещение переключателей и других органов управления. Часто тот, который используется чаще всего, создает очень локальную нагрузку (например, максимальная настройка пылесоса или вытяжки).

- Многократное нажатие и вытягивание вилок или кабелей приводит к физическому сгибанию соединений между выводами / ножками компонентов и печатной платой (например, аудиооборудованием).

- Устройства, которые сильно нагреваются при использовании, в конечном итоге страдают от слишком большого количества циклов нагрева / охлаждения. Соединения, вызывающие растяжение и сжатие (например, панельные обогреватели).

- Машины, которые сильно вибрируют, потому что в них используется большой и быстрый двигатель. Вибрация вызывает нагрузку на стыки между штифтами / ножками компонентов и печатной платой (например, стиральных машин).

- Устройства, которые много перемещаются. Электроникам не нравится, когда их слишком много бросают или толкают, поскольку они на самом деле немного хрупкие (например, ноутбуки).

К счастью, исправить эти сломанные соединения относительно просто. Самая сложная часть – открыть машину, чтобы обнажить поврежденную печатную плату. Ассортимент машин и электронных устройств огромен, поэтому я не буду вдаваться в подробности о том, как обнажить поврежденную электронику, но достаточно сказать, что вам нужно будет открутить все винты, которые вы видите, и удалить панели и / или детали. которые покрывают печатную плату.

Как только вы увидите печатную плату внутри, возьмите увеличительное стекло (если у вас нет глаз, как у сапсана…) и внимательно посмотрите на обратную сторону платы (сторону, противоположную электронному волшебству).Вы увидите сотни маленьких блестящих точек с торчащими из них булавками.

Хорошее паяное соединение выглядит красивым и блестящим , в то время как неисправное или «сухое» паяное соединение выглядит тусклым и твердым. Вы даже можете увидеть кольцо или трещину вокруг булавки или ножки.

Исправление…

Исправление состоит в том, чтобы повторно припаять все неисправные соединения свежим припоем. Если искрение или периодическое использование не повредило какие-либо мелкие электрические компоненты, обычно это решает проблему. Но сначала; поврежденное соединение, вероятно, оставило старый припой в грязном или даже покрытом сажей состоянии из-за дуги (искры, вызванные плохим соединением).Осторожно очистите его физически с помощью ватной палочки или старой зубной щетки. Окунав бутон / кисть (и сняв излишки) в легкий растворитель (предпочтительно изопропиловый спирт), вы сможете избавиться от более стойких загрязнений (вы можете использовать воду, чтобы смочить ватную палочку в крайнем случае, но перед включением убедитесь, что все высохло до костей. опять таки).

При выполнении этого ремонта необходимо помнить о двух важных вещах . Во-первых, всегда используйте флюс при пайке. Эта волшебная паста химически очистит соединение, делая припой намного лучше.На самом деле, паять без него для любителя очень сложно (поверьте, я знаю!). Второй; паяльники сильно нагреваются, поэтому нужно работать очень быстро, чтобы не повредить компонент.

Как паять сухое соединение…

Разогрейте утюг , протрите наконечник свежим припоем и снова сотрите его, проведя наконечником по влажной губке (это очищает или «оловянит» наконечник). Когда будете готовы, прикоснитесь острым горячим наконечником к контакту / меди компонента с одной стороны, а новым припоем – к другой.Поднимите утюг, как только увидите, что припой плавится (он течет и становится влажным и блестящим). Это займет всего пару секунд … Повторите все, что выглядит подозрительно. Очень часто можно увидеть несколько бедных. Сотрите излишки флюса вокруг новых стыков, когда они остынут.

Помните, что вы нагреваете соединение, а не припой… Нагрейте, введите новый припой и затем быстро снимите оба.

Готово? Круто, теперь вы можете собрать вещь и предварительно предварительно включить ее….. если повезет, вы исправили это, а если нет, что ж, это действительно произойдет. Но помните, что он был сломан, вероятно, не подлежал экономическому ремонту до того, как вы начали, поэтому не было абсолютно ничего, что можно было потерять, попробовав этот ремонт. Запомните это и запишите на свой опыт.

Если вам нужна дополнительная помощь по пайке, взгляните на приведенные ниже ссылки и, конечно же, на мое короткое видео (вы можете выключить динамики, если хотите, музыки многовато!).

Нажмите здесь, чтобы узнать, как паять, и здесь, чтобы узнать, как решить некоторые общие проблемы с пайкой.

Оставайтесь в хорошем состоянии

Ian

Обновление сломанных паяных соединений:

Даже спустя более 30 лет я все еще время от времени удивляюсь. «Звездный» светильник в приведенном выше видео – один из пары, и вот, второй тоже начал беспорядочно вести себя на этой неделе, всего через два месяца после первого! Удивительно стабильное качество сборки этих очень старых ламп. Впечатленный? Немного!

Вот несколько крупных планов проблемных соединений сухой пайки .Штифты явно ослаблены, и дуга повредила плату. К сожалению, на этот раз печатная плата выглядит слишком далеко, чтобы быть в безопасности, но я мог бы попробовать и внимательно следить за ней, чтобы убедиться, что она по-прежнему в безопасности.

Хорошо видно поврежденную печатную плату вокруг левого штифта, образовавшуюся из-за дуги вокруг сухого паяного соединения…

Кольца сломанного припоя легко увидеть вблизи… классические неисправные паяные соединения из-за перегрева.

Как припаять провод к печатной плате – инженерно-техническое

Пайка – необходимый навык для любой работы с электроникой.Пайка – это процесс использования расплавленного проводящего сплава, обычно комбинации свинца и олова, для соединения двух металлических частей. Поначалу это может быть сложно, но немного попрактиковавшись, вы научитесь паять быстро и эффективно. Однако пайку нужно делать правильно, иначе она не подойдет. Плохо спаянные соединения могут не работать должным образом, что испортит ваш проект. Практикуйтесь в пайке с использованной печатной платой, чтобы не беспокоиться об ошибках.

Инструкции

1 Вставьте паяльник в розетку и поставьте на подставку, пока он нагревается.Дайте ему немного времени; не паяйте утюгом, который не полностью нагрет.

2 Полностью покройте наконечник припоем. Поверните наконечник и нанесите припой, пока не будет покрыт весь наконечник. Это называется «лужением» утюга, и это помогает утюгу передавать тепло.

3 Протрите наконечник влажной губкой, чтобы очистить его, затем установите утюг на подставку.

4 Согните выводы проводов компонента и вставьте их в соответствующие отверстия на печатной плате (также называемые «печатной платой»). На верхней части платы обычно указывается название детали и ориентация выводов, если деталь поляризован.Установите компонент заподлицо с платой.

5 Согните провода под углом примерно 45 градусов, чтобы компонент оставался на месте. Переверните плату так, чтобы сторона с контактными площадками была обращена вверх.

6 Нанесите немного припоя на кончик утюга. Это поможет утюгу отводить тепло и поможет припою течь.

7 Прикоснитесь концом утюга к проводу и пэду. Припой не будет держаться должным образом, если и контактная площадка, и провод не будут горячими, когда вы его нанесете.Перед нанесением припоя дайте компонентам нагреться в течение секунды или двух. Избегайте нагрева компонентов слишком долго, так как вы можете повредить чувствительные компоненты, такие как полупроводники, или даже сорвать контактную площадку с платы.

8 Нанесите припой на площадку. Припой расплавится и растечется по контактной площадке и проволоке. Прекратите добавлять припой, когда площадка будет полностью покрыта. Удалите утюг, как только перестанете добавлять припой. Когда припой расплавится, он будет дымить. Не волнуйтесь, это нормально. Дым – это догорающий канифольный флюс.

9 Дайте суставу постоять несколько секунд, пока он остынет. Если вы переместите сустав, он не охладится должным образом. Правильно спаянный стык после остывания должен быть блестящим и гладким. Если стык серый или зернистый, он «холодный» и не работает должным образом. Если припой поднимается вверх, а не течет по контактной площадке, значит, контактная площадка слишком холодная и припой не прилипает к ней.

10 Припаяйте второй провод таким же образом, а затем обрежьте лишний провод с помощью кусачков. Оставьте примерно один-два миллиметра проволоки над стыком, чтобы не повредить его.

различных типов паяльных плат

Существует много различных типов паяльных плат, блоков, и поверхности. Как узнать какой с чего начать, и какой из них использовать для каждой задачи пайки? Каждый тип имеет свое предназначение и функцию при пайке. Есть две основные категории паяльной платы: те, которые отражают тепло обратно в металл, и те, которые вытяните тепло из металла. Доски отражающие тепло, часто более мягкие, рассыпчатые и подходят для пайки. на более крупные детали, такие как лицевые панели, полые конструкционные кольца и скульптурные шт.Доски отражающего типа включают уголь, магний и кальций. силикат. Платы, отводящие тепло ваш металл более прочный и плотный, и подходит для отжига всех размеров работы, а также для пайки мелких элементов, которые расплавятся, если станут слишком горячими. Эти доски включают керамику, огнеупорный кирпич, соты и пемзу.

Древесный уголь

Charcoal Blocks – очень традиционная паяльная поверхность для серебро и золото. Они наиболее теплоотражающие из паяльных плат, Это означает, что они производят более чистую среду пайки, чем другие платы.Они также уменьшают атмосферу, что означает меньшее окисление, и ваш флюс не придерживаться их так же легко. Древесный уголь довольно мягкий (но бывает плотности), поэтому для вырезания канавок очень удобно размещать мелкие элементы или воткнуть в него булавки и вязальную проволоку. Например, если вы хотите создать идеальный шар, сделайте углубление в угле, заполните его ломом и нагрейте пока это не шарики. Мяч должен быть идеальной сферой. Обратная сторона древесного угля в том, что он очень рассыпчатый и при нагревании потрескается.Сделать угольный блок прослужит дольше, перед использованием отожгите всю вещь и оберните края вязальная проволока.

Оксид магния

Паяльные блоки из оксида магния работают аналогично углю, но они не треснут, как уголь. Они также хорошо отражают тепло, и тот же материал фактически используется в огнестойкая стеновая плита в строительстве. Магний очень мягкий, как древесный уголь, поэтому он также хорош для вставлять булавки, вырезать или вставлять в них детали.Оно может выдерживает нагрев до 2 000 ° F (1093 ° C), что выше температуры плавления из меди, серебра и золота. Блоки магния не содержат асбеста, но они есть при нагревании выделяют слегка токсичные пары, поэтому убедитесь, что вы работаете в хорошо проветриваемое пространство и наденьте маску.

силикат кальция (Solderite®)

Платы из силиката кальция (Solderite®) более чистые в работе чем уголь или магний. Они также хорошо отражают тепло и полезны для быстрый нагрев больших кусков металла.Они более плотные, чем ранее упомянутые доски, не крошатся и не отслаиваются так быстро, и быстро остывают время. Этот же материал используется для огнестойкой изоляции в строительстве. Этот материал не содержит асбеста и не токсичен. Однако максимальная температура составляет 1700 ° F (927 ° C), что немного ниже, чем у угля и магния.

Огненный кирпич

Огнеупорные кирпичи обычно используются в печах для обжига керамики, но также могут может использоваться как поверхность для пайки, сварки или отжига.Они сделаны из плотных керамический материал и очень твердые. Они лучше всего подходит для отжига или пайки больших металлических деталей с помощью большой горелки, так как они хорошо рассеивают и распределяют тепло. Их также можно использовать для пайки небольших элементов, потому что они будет отводить тепло, чтобы ваша работа не таяла. Есть много разных типов и марок огнеупорного кирпича, некоторые из них можно разрезать ювелирной пилой, а некоторые – нет.

Массив керамики

Керамические паяльные платы – идеальная поверхность для всех видов пайки и отжига.Керамика – действительно хороший материал для распределения тепла, так как поверхность и отражает и поглощает тепло. Эти доски отлично подходят для начинающих, потому что они очень универсальны, а также довольно хороши. прочный. Они плотнее угля и магния, поэтому их нельзя вырезаны или в них застряли булавки, но их также легко чистить и шлифовать наждачной бумагой. Большинство керамических плит выдерживают температуру до 2000 ° F. (1093 ° C), что делает их идеальными для меди, серебра и золота.

Керамические соты для меда

Паяльные платыCeramic Honey Comb изготовлены из того же материала, что и твердые керамические паяльные платы, но они гораздо более теплопоглощающие, чем отражающие.Маленькие отверстия делают это доска намного легче и быстрее рассеивать тепло от вашего металла. Значит, будет чуть больше окисление и остатки от пайки, но сама пайка пойдет очень плавно. Эта доска идеальна для пайка средних и больших задач пайки, таких как кольца, броши и подвески. Он не подходит для пайки крошечных вещей, например, металл или кусочки припоя. может провалиться или застрять в отверстиях. Эта доска нагревается очень равномерно, но не сохраняет тепло и очень быстро остывает.Может выдерживать температуры до 2 000 ° F (1093 ° C). Однако из-за отверстий он намного более хрупкий. чем цельная керамика, поэтому при падении он сломается.

Пайка с платиновым рейтингом Доска

Паяльные платы с рейтингомPlatinum аналогичны цельнокерамическим. доски, за исключением того, что они сделаны из специальной вид кремнеземного материала, который может выдерживать нагрев до 3000 ° F (1649 ° C) и не загрязняет платину. Поскольку платина имеет чрезвычайно высокую температуру плавления температуры, для нее необходимо купить другую паяльную плату.

Пемза

Пемза очень похожа на огнеупорный кирпич, но естественно образующаяся вулканическая порода. Они очень хорошо поглощают тепло, потому что представляют собой рыхлые пористые камни. Легко накрыть или закопать часть более крупного скульптурного кусок в камнях для защиты, если вы хотите припаять что-то без нагрев всей детали. Пемза отлично подходит для отжига средних и крупных кусков, так как они хорошо распределяют тепло, и вы также можете размещать в них элементы.Они также хорошо подходят для позиционирования вашу паяльную плату в качестве поверхности для защиты скамейки или стола от нагревать. Они не подходят для пайки или отжига мелких деталей, так как они устойчивая поверхность, на которую можно надевать вещи.

Заключение

Существует довольно много разных типов паяльных плат. там, но не расстраивайтесь! Начните с магниевого блока или Керамический блок медовых гребней, чтобы научиться паять, и вы получите много пробег с вашей первой доски.Когда вы освоите основы, экспериментируйте с другими видами паяльных поверхностей для разных задач.

Артикул:

http://www.kitco.com/jewelry/meltingpoints.html

http://metalstudio.blogspot.com/2014/01/which-soldeirng-surface-is-best.html

http://en.wikipedia.org/wiki/Fire_brick

http://en.wikipedia.org/wiki/Magnesium_oxide

http://en.wikipedia.org/wiki/Calcium_silicate

Что такое перемычка припоя на печатной плате | ОРЕЛ

Если в конструкции электроники можно быть уверенным в одном, так это в том, что все становится все меньше и меньше.Достаточно взглянуть на индустрию носимых устройств в наши дни. Мы втиснули электронику, которая раньше размещалась в гигантской настольной башне, во что-то, что можно привязать к запястью. И хотя некоторым этот процесс постоянной миниатюризации может показаться чудом, для инженеров и производителей он может стать кошмаром.

Всегда возникает мучительный стресс от мысли, как вы поместите все эти компоненты в упаковку, размер которой продолжает уменьшаться. А потом надеемся, что вы вернете плату без проблем с пайкой.Из многих производственных проблем, вызванных уменьшением размеров корпуса, паяные перемычки занимают первое место в списке. Но что это такое и как предотвратить это в вашем дизайне? Давайте разберемся.

Перемычка под пайку 101

Перемычка припоя – это лишь одна из многих проблем с пайкой, которые могут возникнуть на вашей печатной плате во время производственного цикла. И, как следует из названия, это происходит, когда две или более контактных площадки соединяются из-за чрезмерного нанесения припоя, образуя мост.В отличие от других проблем с пайкой, которые можно легко идентифицировать, например, захоронения компонента, выявить паяный мост не так просто. Эта проблема может быть микроскопической по размеру, но даже самый маленький паяльный мост, который остается незамеченным на вашей печатной плате, может привести к некоторым неприятным результатам, таким как короткое замыкание или выгорание следа / компонента.

Крупным планом – паяльная перемычка, образующаяся между двумя выводами на ИС. (Источник изображения)

Так что же вообще предотвращает чрезмерное нанесение припоя на вашу плату? Это работа слоя паяльной маски.Это сопротивление припоя добавляется к вашей печатной плате в процессе производства и используется для защиты определенных областей вашей печатной платы, на которые не должен быть нанесен припой. Например, пространство между двумя контактными площадками на интегральной схеме будет обозначено паяльной маской, поэтому единственный припой, который вы получите, будет на двух контактных площадках, но не между ними, что может привести к образованию паяного моста.

Зеленый цвет на любой печатной плате – это явный признак применяемой паяльной маски , хотя она бывает и в других цветах.(Источник изображения)

Причины образования перемычек припоя

Множество различных условий может привести к возникновению паяных перемычек на вашей печатной плате во время производства. Некоторые из них связаны с оборудованием и процессами производителя, а другие – с решениями, которые вы приняли в процессе проектирования. Некоторые из наиболее распространенных причин образования перемычек припоя включают:

- Использование слишком большого количества припоя на контактных площадках для поверхностного монтажа из-за неправильной спецификации трафарета.

- Плохое уплотнение между трафаретом и пустой доской во время процесса печати.

- Разработка контактных площадок для пайки, которые слишком велики по сравнению с зазором между контактными площадками.

- Неточная установка компонентов или их уменьшение приводит к соотношению размеров контактных площадок.

- Имеется недостаточный слой сопротивления припоя, нанесенный между контактными площадками на вашей плате.

Хорошая новость о перемычке припоя заключается в том, что существует ряд профилактических мер, которые вы можете предпринять в процессе проектирования, чтобы предотвратить возникновение этой проблемы. Давайте посмотрим, как рельефы маски, паяльные перемычки и контактные площадки маски могут помочь сжечь эти мосты.

# 1 – Дважды проверьте правила проектирования рельефных масок

Рельеф паяльной маски – это область на макете платы, на которую не требуется нанесение паяльной маски. Это обычно обозначается как тонкий контур, окружающий контактные площадки для поверхностного монтажа, контактные площадки, контрольные точки и переходные отверстия. Посмотрите на изображение ниже, и вы увидите, что рельеф паяльной маски выделен зеленым цветом.

Рельеф паяльной маски, окружающий три контактные площадки, отделяющий припой от каждого компонента.(Источник изображения)