Фрезерная линейка » Самоделки Своими Руками – Сделай Сам (чертежи, руководства)

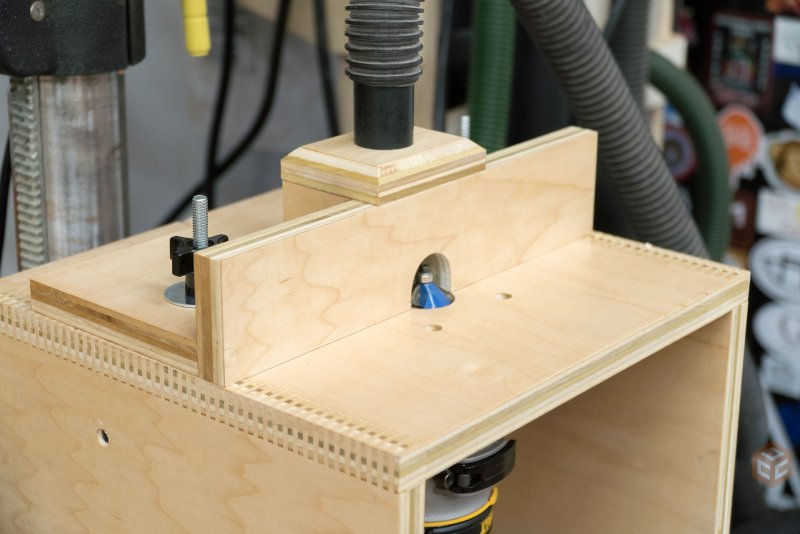

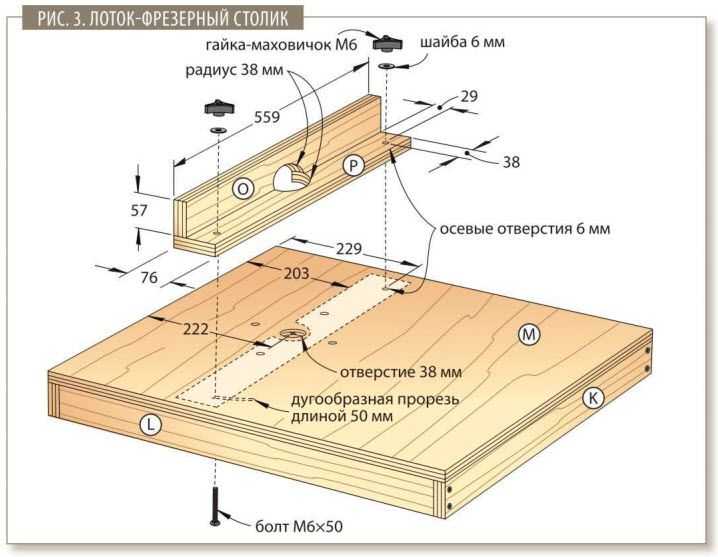

Автор делится секретами изготовления стола и линейки для фрезерного станка. С регулируемыми накладками самодельной линейки легко фрезеровать по прямой и под прямым углом. В её конструкции есть и патрубок для подключения системы вытяжки опилок.

САМОДЕЛЬНЫЙ СТОЛ ФРЕЗЕРНОГО СТАНКА

До недавнего времени мы не могли купить фрезерный станок, который был бы удобным при выполнении различных работ. И хотя со временем производители насытили рынок превосходными фрезерными станками, всё же и до сегодняшнего дня остался повод обсудить постройку или усовершенствование старого станка, причём — своими руками. Самодельный фрезерный станок обойдётся дешевле нового и, кроме того, вы можете сделать его с учётом использования в вашей мастерской.

Но все преимущества вашего усовершенствования можно реализовать лишь при качественном изготовлении пусть не очень сложного, но эффективного приспособления. Поэтому надо обратить особое внимание на каждую его деталь.

Поэтому надо обратить особое внимание на каждую его деталь.

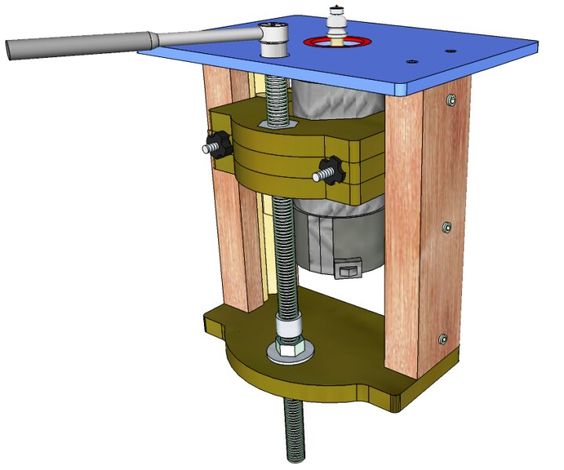

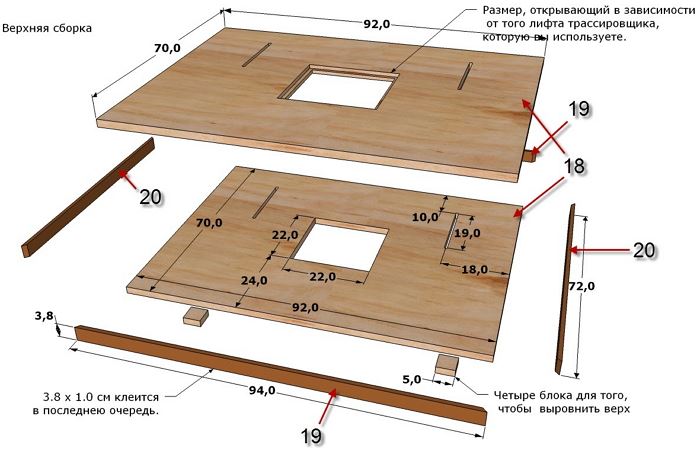

Определяющий параметр качества фрезерного станка как инструмента — это точность его рабочего стола. В идеале стол должен быть с ровной столешницей, устойчивым и массивным. Поэтому столешницу надо делать из двух склеенных листов 20-мметровой фанеры. Но тут есть нюанс. Если листы покоробит, то будут неприятности при фрезеровании не только длинных, но и средних по длине деталей.

Неровности стола поднимут или опустят деталь при прохождении ею зоны фрезы, и в результате получится неправильно отфрезерованный профиль.

При выборе фанеры для стола фрезерного станка отберите самый плоский лист, который сможете найти, и уложите его так, чтобы выпуклость, если она всё-таки есть, «смотрела» вверх. Несколько выпуклая поверхность стола, обеспечивающая полный и постоянный контакт фрезы с обрабатываемым длинномером, более приемлема, чем стол, имеющий прогиб вниз в районе фрезы.

ФРЕЗЕРНАЯ ЛИНЕЙКА

Если стол для вашего фрезера удался, то можно подумать и об усовершенствованиях. Например, для работы необходима специальная линейка, позволяющая точно позиционировать обрабатываемую заготовку относительно фрезы. Эту линейку можно использовать и на станке заводского изготовления.

Например, для работы необходима специальная линейка, позволяющая точно позиционировать обрабатываемую заготовку относительно фрезы. Эту линейку можно использовать и на станке заводского изготовления.

Фрезерная линейка — это полезное приспособление для фрезерного станка или циркульной пилы. Её легко сделать самому, собрав несколько деталей, точно выпиленных из фанеры карельской березы. Изменив размеры, вы можете приспособить такую линейку для любого фрезерного станка. Поэтому до начала изготовления линейки замерьте расстояние от переднего края рабочего стола до фрезы на вашем станке.

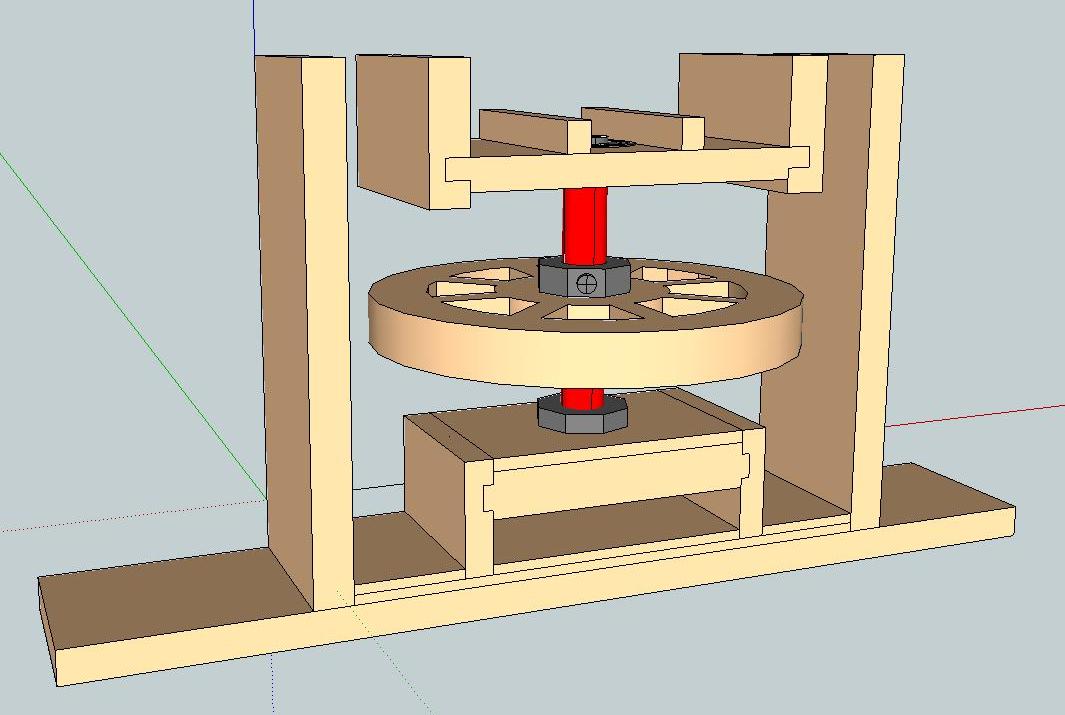

Хотя конструкция линейки — довольно простая, она несколько расширит возможности станка, и сделают работу на нём приятной. Для начинающих столяров особенно удобен будет вырезанный в заднем конце основания линейки паз, который позволяет быстро освобождать крепление линейки, перемещать её и устанавливать ближе или дальше от фрезы. Шпилька в прорези служит опорной точкой вращения и поперечного перемещения линейки. Затяжка ручки на шпильке мгновенно крепит задний конец линейки к столу фрезерного станка, а быстрый зажим у переднего конца линейки надёжно запирает её в установленном положении. А что, если вам будет нужно чуть уменьшить запил? Потребуется только ослабить струбцину (это удобно делать, если струбцина расположена под правой рукой), легко подбить или подтолкнуть линейку в нужную сторону и опять затянуть её.

Затяжка ручки на шпильке мгновенно крепит задний конец линейки к столу фрезерного станка, а быстрый зажим у переднего конца линейки надёжно запирает её в установленном положении. А что, если вам будет нужно чуть уменьшить запил? Потребуется только ослабить струбцину (это удобно делать, если струбцина расположена под правой рукой), легко подбить или подтолкнуть линейку в нужную сторону и опять затянуть её.

У линейки есть и короб-пылесборник с патрубком, прикреплённым к задней стороне линейки. Пылесборник служит не только ловушкой для опилок при фрезеровании, но и является элементом жёсткости, удерживающим лицевую сторону линейки под углом 90° к столу. Хотя накопитель опилок—довольно маленький, но в сочетании с системой вытяжки (можно использовать и обычный пылесос) он работает очень эффективно.

И, наконец, на линейке есть две отдельные регулируемые накладки, позволяющие фрезеровать детали с высоким качеством. Накладки можно полностью свести вместе или раздвинуть на 100 мм. Это позволит установить любую фрезу, а затем регулировать накладки так, чтобы они были на расстоянии около 3 мм от обрабатываемой поверхности. Этим достигается чистота и точность проходов фрезерования с минимальным скалыванием материала и улучшается подбор опилок системой отсоса. На передней накладке есть треугольная плоскость, которая служит прижимной ручкой и в то же время — хорошим защитным ограждением.

Этим достигается чистота и точность проходов фрезерования с минимальным скалыванием материала и улучшается подбор опилок системой отсоса. На передней накладке есть треугольная плоскость, которая служит прижимной ручкой и в то же время — хорошим защитным ограждением.

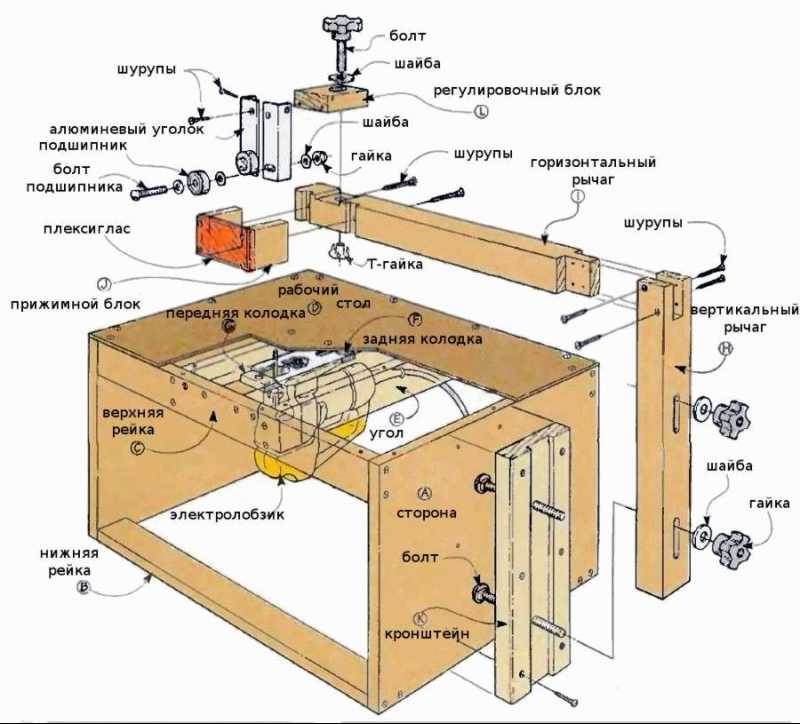

ИЗГОТОВЛЕНИЕ ЛИНЕЙКИ

Все детали линейки делают из 6-мм фанеры карельской березы российского изготовления. Её продают листами 1500×1500 мм. Изготовление линейки начните с выпиливания (по соответствующим вашему станку размерам) самой линейки и её основания. Затем с нижней стороны линейки и передней стороны основания выпилите по полукругу радиусом 50 мм. Центры обоих полукруглых вырезов должны быть расположены на расстоянии 300 мм от правого торца каждой из этих деталей. На расстоянии 85 мм от левого торца основания выпилите поперечный паз 10×58 мм для шпильки крепления основания линейки к столу.

На самой линейке на расстоянии 38 мм от нижнего края выпилите четыре щели размерами 6×50 мм. Теперь вы можете приклеить и прижать до полного схватывания клея нижний торец линейки сверху к плоскости основания. Здесь хитрость в том, чтобы линейка была соединена точно заподлицо с передним торцом основания. Подкрепите соединение несколькими отделочными гвоздями и проверьте прямоугольность сборки по всей длине линейки.

Здесь хитрость в том, чтобы линейка была соединена точно заподлицо с передним торцом основания. Подкрепите соединение несколькими отделочными гвоздями и проверьте прямоугольность сборки по всей длине линейки.

Затем выпилите в размер детали пылесборника и в центре заготовки задней стенки проделайте отверстие 075 мм. Склейте, сбейте отделочными гвоздями и сожмите сборку кожуха пылесборника и дайте клею схватиться по крайней мере в течение несколько часов. Затем отцентрируйте пылесборник над проёмом в основании линейки и прикрепите описанным выше способом, дополнительно прикрутив его к линейке двумя саморезами.

В накладках просверлите отверстия для закладных болтов. Начните со сверления углублений 016 мм для головок болтов. Высверлите эти глухие отверстия на глубину 5 мм, а в центре их просверлите для хвостовиков болтов сквозные отверстия 06 мм. В каждое из них забейте закладной болт и, надев на них шайбы, наверните барашковые гайки. Готовые накладки прикрепите на болтах к линейке.

Чтобы установить линейку на столе фрезерного станка, разместите её так, чтобы фреза распологалась точно по центру проёма в линейке. Отметьте положение паза в основании линейки относительно стола станка. По отметке просверлите в столе отверстие под резьбовую шпильку. Отрежьте нужной длины резьбовую шпильку, наденьте на неё две шайбы и наверните две барашковые гайки-ручки. Нижнюю гайку посадите на клей, а верхняя — служит для затяжки или освобождения’ сборки линейки на столе станка. На другом конце линейки поставьте струбцину и можете приступать к фрезерованию.

Генри ВОЛЧАК

Сборочный чертеж линейки

Нажимаем-увеличиваем

| Как сделать ЧПУ в домашних условиях |

| Обзоры |

В Китае продаются готовые станки, обзор одного из них на Муське уже публиковался.

И это… Заранее извиняюсь перед читателями, фотографии в процессе специально не делал, т.к. в тот момент делать обзор не собирался, но подниму максимум фоток процесса и постараюсь дать подробное описание всех узлов. Цель обзора — не столько похвастаться, сколько показать возможность сделать для себя помощника самому. Надеюсь этим обзором подать кому-то идею, и возможно не только повторить, но и сделать еще лучше. Поехали… Как родилась идея:

Так получилось, что с чертежами я связан давно. Т.е. моя профессиональная деятельность с ними тесно связана. Но одно дело, когда ты делаешь чертеж, а после уже совсем другие люди воплощают объект проектирования в жизнь, и совсем другое, когда ты воплощаешь объект проектирования в жизнь сам. И если со строительными вещами у меня вроде как нормально получается, то с моделизмом и другим прикладным искусством не особо. Так вот давно была мечта из нарисованного в автокаде изображения, сделать вжжик — и оно вот в натуре перед тобой, можно пользоваться. Идея эта время от времени проскакивала, но во что-то конкретное оформиться никак не могла, пока…

Пока я не увидел года три-четыре назад REP-RAP. Ну что ж 3Д принтер это была очень интересная вещь, и идея собрать себе долго оформлялась, я собирал информацию о разных моделях, о плюсах и минусах разных вариантов. В один момент перейдя по одной из ссылок я попал на форум, где сидели люди и обсуждали не 3Д принтеры, а фрезерные станки с ЧПУ управлением. И отсюда, пожалуй, увлечение и начинает свой путь. Вместо теории В двух словах о фрезерных станках с ЧПУ (пишу своими словами намеренно, не копируя статьи, учебники и пособия). Фрезерный станок работает прямо противоположно 3Д принтеру. В принтере шаг за шагом, слой за слоем модель наращивается за счет наплавления полимеров, во фрезерном станке, с помощью фрезы из заготовки убирается «все лишнее» и получается требуемая модель. Для работы такого станка нужен необходимый минимум. 4. Контроллер — плата управления, передающая напряжения на двигатели в соответствии с сигналами, полученными от управляющей программы. 5. Компьютер, с установленной управляющей программой. 6. Базовые навыки черчения, терпение, желание и хорошее настроение. )) По пунктам: разделю на 2 типа, существуют более экзотические варианты, но основных 2: С подвижным порталом: Со статическим порталом по материалу: — МФД, оргстекло и монолитный поликарбонат, даже ДСП — тоже видел такие варианты. Как видите — сама конструкция станка весьма схожа и с 3д принтером и с лазерными граверами. 2. Шпиндель. С водяным охлаждением. Такой шпиндель работает почти беззвучно, но в итоге все-равно разницу между ними в процессе работу не услышать, поскольку звук обрабатываемого материала фрезой перекроет. Также шпиндели есть различных мощностей, и если маломощные можно подключить напрямую к плате управления, то двигатели мощностью от 1кВт уже необходимо подключать через блок управления, но это уже не про нас. )) Да, еще частенько в самодельных станках устанавливают прямые шлифмашины, либо фрезеры со съемной базой. Такое решение может быть оправдано, особенно при выполнении работ недолгой продолжительности. В моем случае был выбран шпиндель с воздушным охлаждением мощностью 300Вт. 3. Шаговые двигатели. Также люди используют шаговики от принтеров, но т.к. у меня и их не было и все равно приходилось покупать выбрал все в комплекте. 4. Контроллер 5. Компьютер В силу малой мощности машины стараемся не ставить дополнительный софт, т.е. только ось и управляющая программа. дальше два варианта: Добавлю, пожалуй, чтоб не обидеть излишне обеспеченных людей, что вполне можно поставить и не пенек четвертый, а и какой-нибудь ай7 — пожалуйста, если это Вам нравится и можете себе это позволить. 6. Базовые навыки черчения, терпение, желание и хорошее настроение.

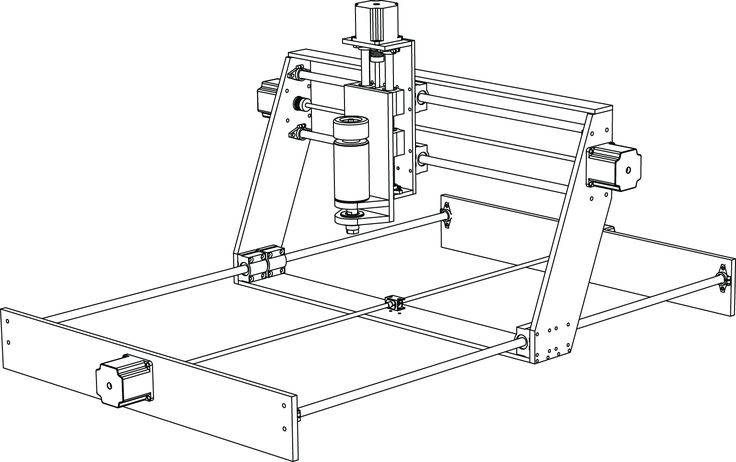

Далее начинаем курить форумы и собирать информацию, приведу пару полезных ссылок: Ну и приступаем к процессу создания своего. Перед проектированием станка принимаем за отправные точки несколько моментов: — Материал корпуса станка – фанера 16мм. Почему фанера? Доступно, дешево, сердито. Вариантов на самом деле много, кто-то делает из дюрали, кто-то из оргстекла. Мне проще из фанеры. Делаем 3Д модель:

Развертку:

Далее я поступил так, снимка не осталось, но думаю понятно будет. Распечатал развертку на прозрачных листах, вырезал их и наклеил на лист фанеры.

Выпилил части и просверлил отверстия. Из инструментов — электролобзик и шуруповерт. Параллельно делаем спецификацию и начинаем все заказывать. Итак, заказываем, ждем, выпиливаем и собираем.

Изначально драйвер и блок питания для него установил в корпус с компом вместе. Позже было принято решение разместить драйвер в отдельном корпусе, он как раз появился. Ну и старенький монитор как-то сам поменялся на более современный.

как я говорил вначале, никак не думал, что буду писать обзор, поэтому прилагаю фотографии узлов, и постараюсь дать пояснения по процессу сборки. Сначала собираем три оси без винтов, для того чтобы максимально точно выставить валы.

Крепим дно портала к линейным подшипникам, пытаемся покатать основание портала туда-сюда. Убеждаемся в кривизне своих рук, все разбираем и немного рассверливаем отверстия. Крепим фланцы для оси Y к стойкам, на этот раз снаружи:

Вставляем валы с линейными подшипниками. Далее крепим ходовые винты. Присоединяем к винтам шаговые двигатели: Но мы имеем строительную шпильку и пришлось подумать, как крепить. В этот момент мне попался в руки отрез газовой трубы, ее и применил. На шпильку она прямо «накручивается» на двигатель заходит в притирку, затянул хомутами — держит весьма неплохо.

Для закрепления двигателей взял алюминиевую трубку, нарезал.

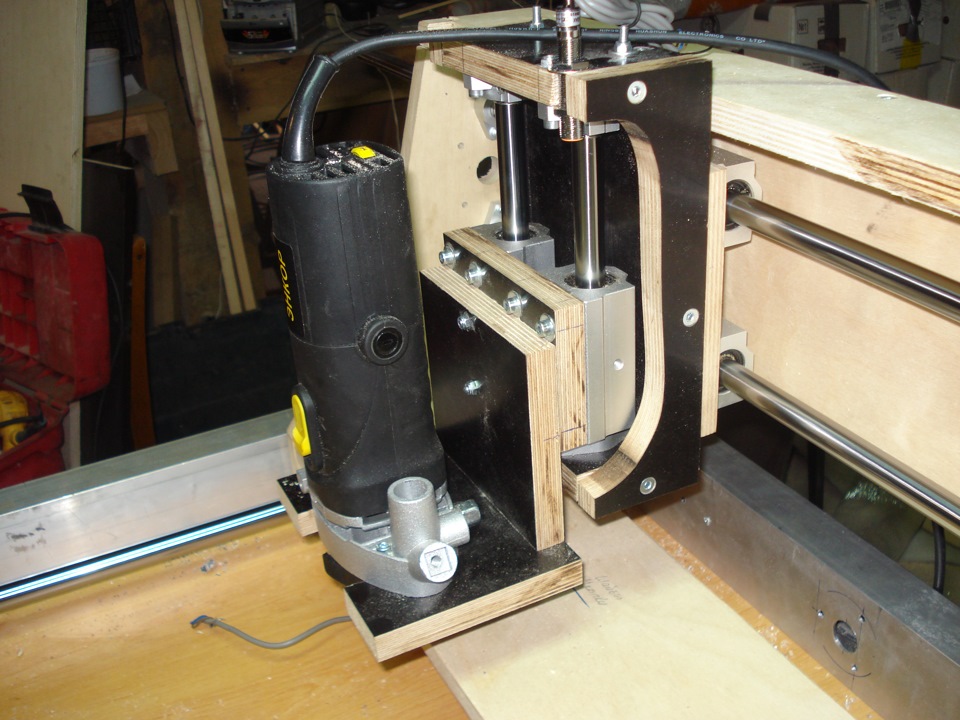

Устанавливаем на ПК MACh4, производим настройки и пробуем! Далее необходимо поставить шпиндель, при этом обеспечив его перпендикулярность (одновременно по Х и по Y) рабочей плоскости.

Ну и естественно проходим посвящение )) В двух словах: Далее, пробуем, настраиваем экспериментируем т.д. Правило 10000 часов работает и здесь 😉

Как видите в основном это выпиленные контуры или 2Д обработка. Написание обзора меня наконец подтолкнуло произвести апгрейд станка. Т.е. апгрейд был запланирован ранее, но «руки все не доходили». Последним изменением до этого была организация домика для станка:

Таким образом в гараже при работе станка стало намного тише и намного меньше пыли летает. Последним же апгрейдом стала установка нового шпинделя, точнее теперь у меня есть две сменные базы:

2.

С новым фрезером появились новые возможности.

На этом я буду сворачиваться, но по правилам надо бы подвести итоги. Минусы: Плюсы: Большое Вам спасибо, если Вы еще читаете. Надеюсь, что мой пост пусть хоть и не подобьет Вас к созданию такого (или другого) станка, но сколько-то расширит кругозор и даст пищу к размышлениям. Также спасибо хочу сказать тем, кто меня уговорил написать сей опус, без него у меня и апгрейда не произошло видимо, так что все в плюсе. Приношу извинения за неточности в формулировках и всякие лирические отступления. Многое пришлось сократить, иначе текст бы получился просто необъятный. Уточнения и дополнения естественно возможны, пишите в комментариях — постараюсь всем ответить. Удачи Вам в Ваших начинаниях! Update: Скачать чертежи ЧПУ станка можно тут.

Формат — dxf. Это значит, что Вы сможете открыть файл любым векторным редактором. автор: lumin |

Фрезерный станок – как сделать – шестерни – рейка

перейти на главную страницу

перейти на страницу выше этой

Изготовление рейки

Рейки часто используются для преобразования вращательного движения в поступательное.

Другой пример относится к отрезному суппорту, когда вращательное движение рукоятки заставляет суппорт перемещаться по станине токарного станка.

971 Отрезной предметный столик 2

Рисунок, отделяемый от предметного стекла

Например, вращение ручки фокусировки на микроскопе приводит к линейному перемещению оптики микроскопа к образцу или от него. В этих случаях рейка обычно спиральная.

Изготовление стеллажей

Стеллаж можно изготовить несколькими способами. Ключевым ограничением является длина стойки, которую можно изготовить. Как правило, самую длинную стойку можно изготовить на горизонтально-фрезерном станке.

В домашней мастерской самый простой способ сделать рейку – нарезать каждый зуб зуборезом типа Brown and Sharp.

Изготовление очень длинных реек

Самая длинная возможная рейка определяется длиной движения в определенном направлении при условии, что фреза может прорезать заготовку, когда она движется в этом направлении.

Метод 1

Зубофрезы предназначены для использования на горизонтально-фрезерном станке. Заготовка должна лежать по ширине стола. Это означает, что максимальная длина рейки, которую можно отрезать, примерно равна расстоянию, на которое фрезерный стол может перемещаться в направлении Y.

Проблема со стойкой в том, что она длинная и тонкая. Его можно зажать на концах, но середина имеет небольшую жесткость. Решение состоит в том, чтобы использовать жертвенный забор.

Рис. Резка рейки на горизонтально-фрезерном станке

Метод 2

Рейку также можно разрезать, если заготовку держать вертикально, а фрезу держать на укороченной оправке, которая удерживается в вертикальном гнезде

1077 резка рейки 1

рис. резка рейки 1077

Максимальная длина стойки примерно равна пространству между фрезой и верхней частью цапфы. То есть, примерно, длина заглушки вала. Но если длина цапфы увеличивается, длина, которую можно обрезать, увеличивается. Это приводит к методу 3.

Это приводит к методу 3.

Метод 3

Оправка, которая длиннее короткой оправки, используется для горизонтального фрезерования. Это можно использовать в вертикальной розетке, если вертикальная головка повернута так, чтобы она была горизонтальной.

1078 резка стойки 2

рис резка стойки горизонтальной оправкой в вертикальном гнезде

В этом случае оправка не поддерживается на дальнем конце, поэтому длина стойки ограничена жесткостью или ее отсутствием беседки. В этом примере длина составляет около 150 мм. Этот резак мод. 1.9.0010

Расчет расстояния между зубьями рейки

Поскольку рейку можно рассматривать как часть прямозубого цилиндрического колеса бесконечного радиуса, расстояние между зубьями будет равно круговому шагу для этого размера зубьев.

Для метрической рейки

CP = mod * pi

Для дюймовой шестерни

CP = pi / DP

Рекомендуется использовать электронную таблицу для расчета расстояния между каждым зубом и первым зубом.

Изготовление косозубых реек

Так как рейка является частью цилиндрического зубчатого колеса бесконечного радиуса, то зубья имеют форму прямой линии, хотя и под углом к рейке. 93

где

N — количество зубьев, которое необходимо использовать для выбора фрезы

N’ — количество зубьев на шестерне

α — угол подъема

Это означает, что используется одна и та же фреза в данном случае, т.е. номер 8.

При резке спиральной рейки с использованием метода, показанного выше, расстояние между зубьями немного меньше, чем должно быть, из-за угла наклона спирали. Движение фрезерным столом в направлении оси Y не равнозначно движению по рейке.

Другие способы резки стойки

Существуют два других способа резки стойки, которые здесь не рассматриваются. Во-первых, заготовка может двигаться в направлении x, и на фрезерный станок устанавливается отдельный фрезерный шпиндель, поэтому фреза режет в направлении x. Во-вторых, на некоторых вертикальных машинах можно установить правый руль на вертикальную головку. Обычно эту головку можно установить таким образом, чтобы резак мог резать либо по оси x, либо по оси y (или под любым другим углом).

Обычно эту головку можно установить таким образом, чтобы резак мог резать либо по оси x, либо по оси y (или под любым другим углом).

Нравится:

Нравится Загрузка…

8 советов по правильному использованию

Фрезерные станки имеют множество применений в домашних условиях и обеспечивают высокую точность сверления и обработки различных механических деталей.

Однако фрезерные станки непростые инструменты для станочников-любителей, и освоение их требует практики.

Хотите узнать, как правильно работать на фрезерном станке? В этой статье наши специалисты по промышленной обработке расскажут вам все, что вам нужно знать.

8 советов по правильному использованию фрезерного станка

- Сначала установите фрезу на станок. По очевидным причинам безопасности крайне важно, чтобы машина была отключена от сети. Закрепите фрезу на шпинделе с помощью ключа, который обычно идет в комплекте со станком.

- Поместите фрезу в соответствии с работой, которую вы хотите выполнить, и закрепите зажимное устройство на шпинделе.

- Отрегулируйте глубину резания резака, удерживая две боковые рукоятки и нажимая на корпус двигателя. Отрегулируйте шкалу до желаемой глубины резания.

- Имейте в виду, что фреза работает с высокими скоростями вращения, поэтому обрабатываемая деталь должна быть очень хорошо закреплена на столе или рабочей поверхности, которую вы используете.

- На этом этапе можно запустить фрезерный станок и начать резку.

- Вы должны уверенно вести машину и осторожно перемещать ее по пути. Путь, который вы прокладываете с помощью резака, должен быть бесшовным и непрерывным, чтобы ничто не могло помешать его продвижению.

- Когда вы закончите свою работу, вы должны сначала снять станок с заготовки, а затем остановить его. Крайне важно останавливать станок только после снятия фрезы с заготовки.

- По завершении отключите машину от сети и заблокируйте двигатель.

Наши советы по безопасной обработке

Хотя поначалу может быть сложно уверенно пользоваться инструментом, безопасность превыше всего. Итак, если вы новичок в использовании фрезерного станка, имейте в виду следующие советы:

Итак, если вы новичок в использовании фрезерного станка, имейте в виду следующие советы:

- Убедитесь, что рабочая поверхность не закрыта такими предметами, как гвозди. Препятствия могут повредить фрезерный станок при его прохождении.

- Нож необходимо регулярно обслуживать, чтобы он оставался острым. В противном случае он может застрять в древесине или сделать некачественный рез.

- Всегда выключайте машину перед внесением изменений или регулировок.

- Убедитесь, что заготовка надежно закреплена. Машина должна быть устойчивой.

- Не нажимайте на резак слишком сильно — в этом нет необходимости. Он должен легко двигаться в процессе резки, и вам нужно только направлять его через заготовку, с которой вы работаете.

- Подождите, пока фрезерный станок перестанет вращаться, прежде чем снимать его.

- Всегда сбрасывайте настройки машины по умолчанию после использования. В следующий раз кто-то другой может использовать его, что может привести к большому ущербу, если настройки неверны.

- Никогда нельзя быть слишком осторожным. Не стесняйтесь надевать защитные очки (на случай разлетающихся осколков) и пылезащитную маску.

Важность понимания того, что такое фрезерный станок

Если вы читаете эту статью, возможно, вы новичок и хотите узнать больше о фрезерных станках. Учиться больше — хорошая идея, потому что недостаток знаний может быть опасен… Но как только вы узнаете, как это сделать, машина сможет творить чудеса!

Вот основные факты, которые необходимо знать о фрезерном станке — режущем инструменте, который команда HARtech очень ценит.

Как работают фрезерные станки?

Фрезерные станки представляют собой режущие инструменты, которые вращаются с высокой скоростью для удаления стружки с заготовки. В процессе оператор перемещает режущий инструмент к заготовке, чтобы разрезать материал. Если работа выполнена правильно, заготовке в итоге придается нужная форма.

На традиционных фрезерных станках оператор перемещает режущий инструмент вручную, чтобы придать заготовке форму. С другой стороны, современные фрезерные станки оснащены системой управления ЧПУ, которая может выполнять очень точную работу, используя заранее установленные движения.

С другой стороны, современные фрезерные станки оснащены системой управления ЧПУ, которая может выполнять очень точную работу, используя заранее установленные движения.

Технический прогресс регулярно приводит к улучшению процессов обработки, что делает нашу профессию еще более увлекательной!

Какие существуют основные типы фрезерных станков?

Современные фрезерные станки оснащены числовым программным управлением, позволяющим производить более точные резы. Вот 3 самых популярных типа фрезерных станков с ЧПУ:

- 3-осевой фрезерный станок: 3-осевой фрезерный станок имеет вертикальный шпиндель и горизонтальный шпиндель.

- 4-осевой фрезерный станок: В целом, 4-осевой фрезерный станок аналогичен 3-осевому фрезерному станку, но имеет дополнительную ось вращения. Это особенно полезно для изготовления определенных типов механических деталей (например, авиационных и автомобильных деталей).

- 5-осевой фрезерный станок: Режущий инструмент перемещается линейно по осям X, Y и Z и вращается по осям A и B, что означает, что можно обрабатывать пять сторон заготовки одновременно.

Мы же с Вами соберем станок сами. Добро пожаловать…

Мы же с Вами соберем станок сами. Добро пожаловать…

По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

По направляющим оси Х передвигается портал, на котором размещены направляющие оси Y, и перемещающийся по нему узел оси Z.

к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке.

к. приходится таскать тяжелый портал, к которому дополнительно прикладывается боковая нагрузка при обработке. к. нет отопления.

к. нет отопления..jpg)

Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить.

Даже если при сверлении получится небольшое отклонение, то внутренние части соединенных деталей будут совпадать, а отверстие можно немного рассверлить. Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

Подшипники линейные: ф20 – 4шт., ф16 – 4шт., ф12 – 4 шт.

Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы.

Теперь наживляем фланцы, вставляем валы в них и перемещаем основание портала вперед-назад добиваемся плавного скольжения. Затягиваем фланцы. е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться.

е. немного наклонив конструкцию портал должен сам свободно, без всяких скрипов и сопротивления переместиться. Мне пришлось по оси Х подкладывать картонку.

Мне пришлось по оси Х подкладывать картонку. Регулировал шайбами.

Регулировал шайбами. Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

Суть процедуры такая, к шпинделю изолентой крепим карандаш, таким образом получается отступ от оси. При плавном опускании карандаша он начинает рисовать окружность на доске. Если шпиндель завален, то получается не круг, а дуга. Соответственно необходимо выравниванием добиться рисования круга. Сохранилась фотка от процесса, карандаш не в фокусе, да и ракурс не тот, но думаю суть понятна:

На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго.

На обработку объемных фигур уходит много времени, станок стоит в гараже, и я туда заезжаю ненадолго. С отечественным, но от того не менее китайским фрезером «Энкор»…

С отечественным, но от того не менее китайским фрезером «Энкор»…