кто осуществляет, схема, автоматический режим

Наладка токарного станка с ЧПУ – комплекс действий, направленных на приведение в работоспособное состояние станочного оборудования с числовым программным управлением. Наладка станков с системой ЧПУ – завершающий этап настройки прибора. После того, как она будет проведена, аппарат можно будет использовать в автоматическом или полуавтоматическом режиме. К наладочным действиям можно приступать в том случае, если программное обеспечение уже установлено.

Кто осуществляет наладку

Наладка станка с ЧПУ на обработку – сложная задача, выполнением которой занимается квалифицированные сотрудник, имеющий техническую подготовку.

Для успешной настройки станочного оборудования, наладчику ПУ требуется:

- знание на профессиональном уровне конструкции инструментального прибора;

- умение управлять аппаратом в разных режимах;

- умение использовать технологическую оснастку и другие инструменты фрезерного станка.

В обязанности наладчика входит программирование и запуск управляющих систем, а также проверка электроники и механики настраиваемых аппаратов в процессе эксплуатации. Он должен не только иметь теоретические знания о том, как настроить аппарат, но и обладать практическим опытом.

На должность наладчика обычно принимают людей с высшим образованием в области:

- машиностроения;

- программирования;

- электроники и вычислительной техники.

Наладчикам периодически необходимо проходить повышение квалификации. Это условие требуется в связи с периодическим обновлением станочных токарных приборов, их модернизацией, а также выпуском новых моделей.

Режимы работы ЧПУ

Осуществляя наладку управляющей программы и программного обеспечения, оператор агрегата использует режимы, чтобы выполнить корректировку работы станочного прибора. Выделяется несколько режимов, которые используются оператором:

Выделяется несколько режимов, которые используются оператором:

- ввод информации – внедрение программы управления обработкой, ее анализ, поиск и устранение ошибок;

- автоматическая работа – процесс фрезерной обработки детали, регулировка действий, сохранение параметров;

- вмешательство наладчика – коррекция настроек, внесение новой информации без использования автоматического управления фрезерными станками;

- ручные действия – создание управляющей программы путем осуществления ручной обработки детали и сохранения необходимых параметров;

- редактирование – устранение ненужных кадров, ухудшающих качество обработки деталей;

- вывод информации – перенос загруженной программы на съемный носитель или другое устройство через подключение к сети;

- вычисление – получение нужных параметров на основе использования формул;

- использование дисплея – вывод обработки детали на экран в момент осуществления данной задачи;

- диагностика – проверка аппарата, после которой выводится предупреждение о возможных проблемах или сообщение об аварийном состоянии.

Особенность наладки заключается в том, что ее невозможно выполнить профессионально, используя всего один режим. Оператору приходится пользоваться несколькими режимами одновременно или поэтапно, чтобы выполнить осуществить настройку станочного прибора для выполнения необходимой задачи.

Схема наладки

Настройка выполняется пошагово в несколько этапов. Последовательность этапов изменять запрещено, иначе задача будет выполнена неправильно. Выделяется шесть основных этапов наладки:

- установка оборудования в фиксированное положение;

- монтаж приспособлений и рабочих механизмов;

- выполнение размерной настройки;

- ввод программы управления;

- обработка пробной заготовки;

- оценка работы управляющей программы и внесение коррекций.

Следует учитывать, что даже опытный наладчик не может настроить металлорежущие устройства без необходимости внесения изменений. Этот процесс называется подналадка. Он представляет дополнительную регулировку с целью повышения качества обработки.

Установка инструмента

Первый этап наладки – установка инструментов. Но начинать с установки можно только после очистки комплектующих от пыли, стружки и других загрязнений компоненты оборудования. Для этого рекомендуется использовать:

- ветошь;

- кисточки;

- зубную щетку.

Затем необходимо поместить заглушки в гнезда и отверстия с резьбой, использование которых не планируется. После этого следует убедиться, что винты находятся в исправном состоянии. Затягивая кулачки, нужно заблокировать вращение патрона. Это условие обеспечивается при помощи привода. Ключи, используемые для закрепления оборудования при установке, должны находиться в исправном состоянии.

Важно! При настройке рекомендуется использовать инструменты для усиления зажима.

Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

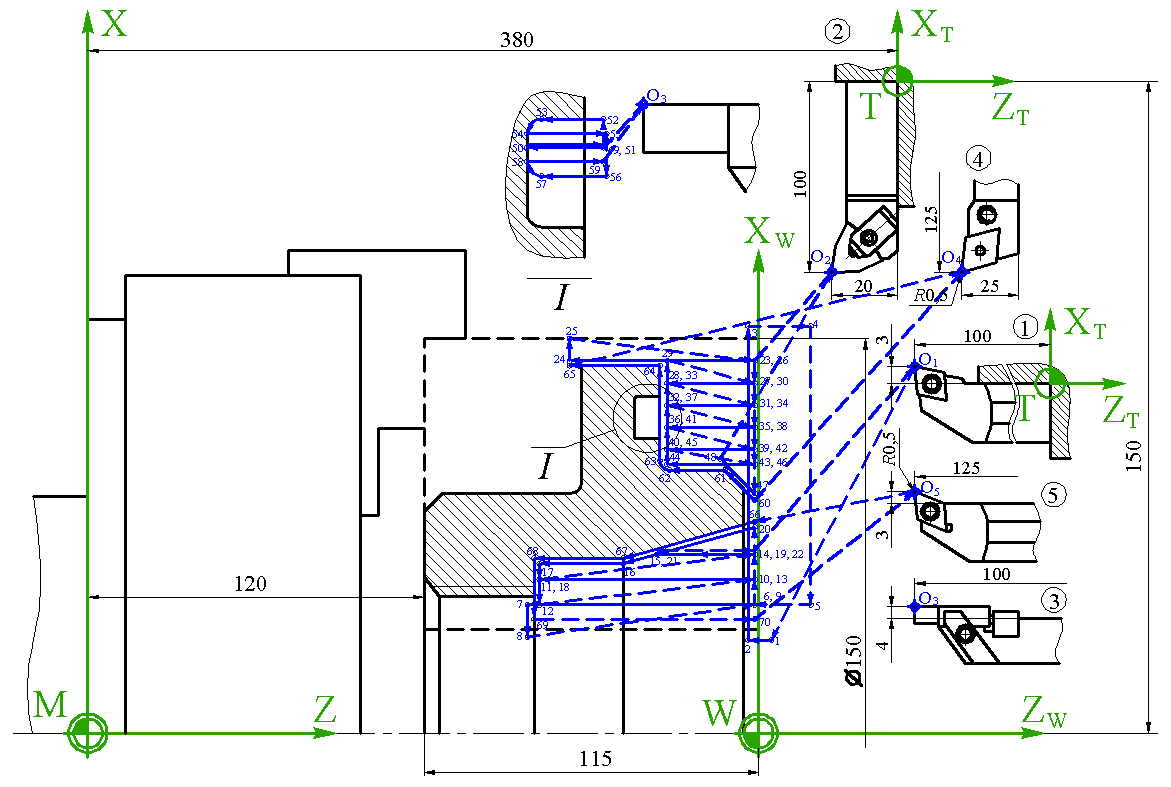

Привязка инструмента

На втором этапе осуществляется привязка инструмента. Данная задача является одной из самых важных при наладке, которые выполняет оператор. От того, насколько правильно была понята теория, и не было ли допущено ошибок при привязке, зависит бесперебойная работа оборудования.

Привязка осуществляется с определением перемещений осей X и Z, по которым были зафиксированы вылеты. Для измерения используются не только программы, но и штангенциркуль. Рекомендуется использовать модель «колумбус». Также используются специальные датчики, позволяющие максимально точно определить вылеты. Предполагаемые значения вылетов вносятся в таблицу, после чего легче определить предполагаемую траекторию перемещения рабочего инструмента. Если она уже настроена, можно переходить к следующему этапу.

Определение нуля заготовки

Это значение определяется после того, как фрезерные станки будут привязаны. Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Оно укажет на зону поверхности заготовки, с которой начнется обработка. В большинстве случаев используется торцевая часть детали. Она имеет физическую поверхность, которой может коснуться инструмента. Если он не достает до заготовки, необходимо выбрать другую зону. Станок не переместит фрезу на нужно место автоматически, поэтому сделать это должен оператор.

Важно! Начинать обработку детали с холостым перемещением нельзя.

Для определения этого значения в наладочной системе числового программного управления предусмотрены две функции:

- первая рассчитана на разовую обработку, и после выключения ЧПУ станка не сохраняет значение нуля;

- вторая предназначена для серийной обработки, и обеспечивает сохранение данных после выключения аппарата.

Выбор функции осуществляется в зависимости от того, планируется ли производить несколько идентичных деталей.

Ввод и вывод программ управления

Ввод и вывод управляющей программы – одно из самых простых действий при работе со станком с ЧПУ. Для выполнения этой задачи необходимо подключить фрезерный прибор к управляющему устройству. В качестве него может выступать:

- стационарный компьютер;

- управляющий терминал;

- ноутбук.

Если используется компьютер или ноутбук, на него необходимо предварительно установить программу для станков. Указанные действия выполняются нажатием соответствующих клавиш. Они также могут быть подписаны на английском языке. Дополнительно после выбора задачи необходимо нажать клавишу «выполнить». Действия можно выполнять только при выключенном фрезерном станке.

Графический контроль за программой управления

Это действие необходимо в том случае, если ввод управляющей программы осуществлялся ручным способом, или в режиме корректировки вносилось большое количество изменений. Для включения графического контроля также предусмотрена специальная клавиша.

Данная функция позволяет следить за перемещениями фрезера, и фиксировать, по какой настроенной траектории он движется. Но она не берет во внимание коррекцию. Процесс обработки на станках выводится на экран, где за ним может наблюдать оператор. Эта особенность позволяет не только следить за работой фрезерных устройств, работающих с перебоями, но и исправных инструментальных приборов. Она позволяет свести к минимуму вероятность возникновения ошибки.

Важно! Перед запуском функции необходимо внести параметры заготовки, а также выставить значение нуля. Если этого не сделать, станок может выйти из строя, и ему потребуется ремонт.

Наладка в автоматическом режиме

Автоматический режим предполагает автономное движение инструмента, и контроль за ним покадрово. Если фрезерная обработка выполняется непрерывно, перемещать заготовку самостоятельно не нужно, но необходимо наблюдать за звуками. При малейшем изменении стандартного звука, следует нажать кнопку выключения. Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Для этого рекомендуется при управлении держать руку на клавише выключения. В противном случае будет нанесен вред заготовке, а станок может поломаться.

Программу не обязательно запускать с самого начала. Но она должна начинаться точкой смены инструмента. На большинстве управляющих программ не предусмотрена функция перезапуска. Запуск выполняется на компьютере или контроллере после выбора нужного кадра.

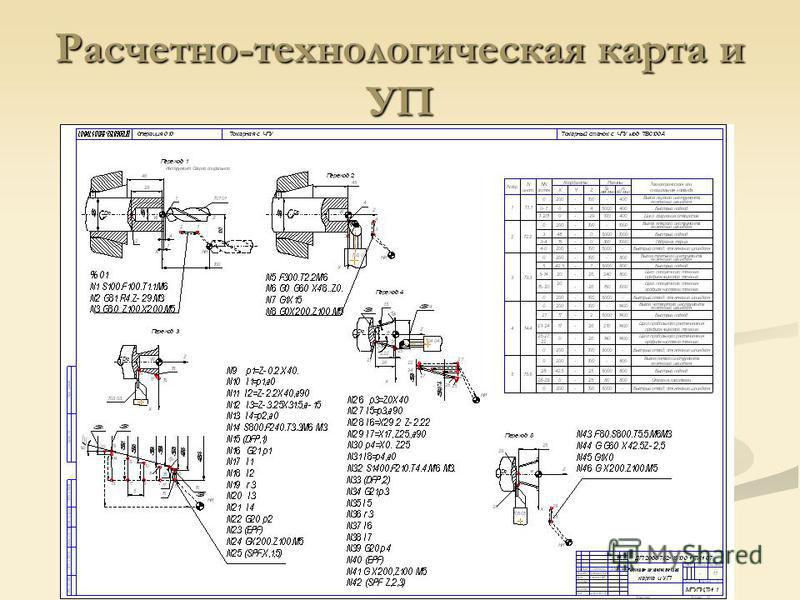

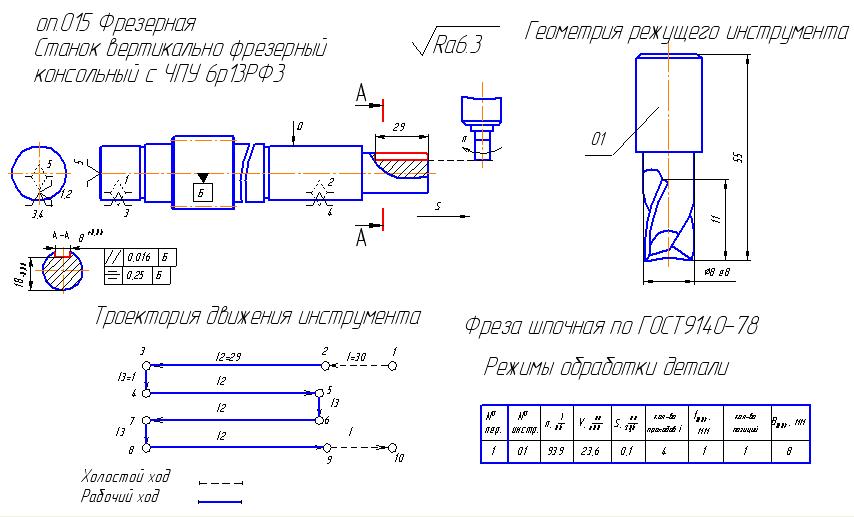

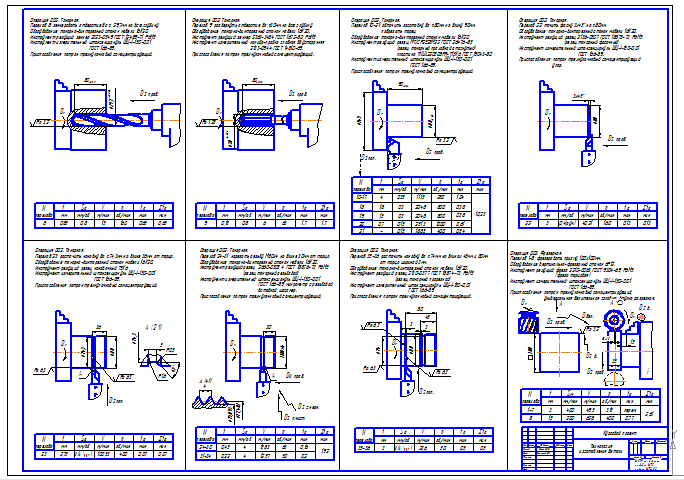

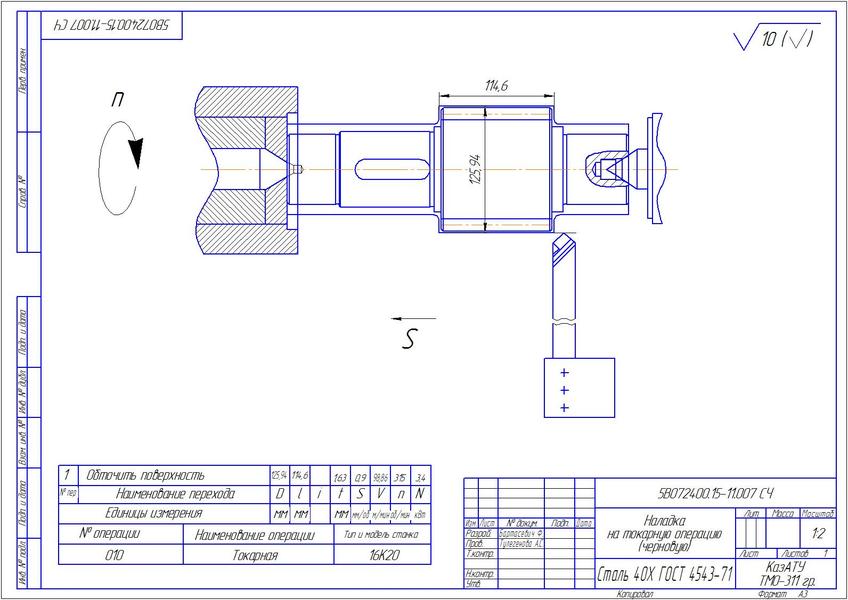

Составление карт наладки

Для каждой операции выбранного в качестве оптимального варианта технологического процесса необходимо оформить карту наладки и обработки.

Составление технологических карт (схем) наладки и обработки.

Карты

наладки оформляются для наиболее полного

понимания студентами процесса обработки

детали, взаимного расположения инструмента

относительно обрабатываемых поверхностей

и рабочих органов оборудования, как во

время наладки станка, так и во время

обработки.

Соседние файлы в папке Бланки Ф2 для токарных станков, с ЧПУ, ОЦ

- #

27.03.2016575.98 Кб83бланк Ф2 4 перехода.jpg

- #

27.03.2016629.45 Кб54бланк Ф2 5 переходов.jpg

- #

27.03.2016530.6 Кб56бланк Ф2.jpg

- #

27.03.2016568.84 Кб38бланкиФ2 2 перехода.jpg

- #

27.03.2016583.12 Кб38бланкиФ2 3 перехода.jpg

- #

27.03.201613.27 Кб264Составление карт наладки.docx

- #

27.03.20162.98 Mб94Форма Ф2.doc

Искусство наладочного листа

Наладочные листы являются важной частью повседневной жизни в большинстве механических мастерских. Они рассказывают оператору, как настроить машину для работы. Большинство установочных листов намеренно сделаны простыми, поэтому их легко создавать и ими легко пользоваться. Например, вот установочный лист на одну страницу, сделанный в Excel:

Например, вот установочный лист на одну страницу, сделанный в Excel:

Простой установочный лист на одну страницу, сделанный в Excel. Щелкните ссылку, чтобы загрузить копию файла Excel.

Многие программы CAM также могут быть настроены на автоматическую генерацию установочных листов как часть публикации. Часто они создают установочные листы в формате HTML, и их можно просматривать или распечатывать в веб-браузере.

Существуют и другие инструменты, которые могут извлекать информацию из программ g-кода, полезную для установочных листов. Например, в программе G-Wizard Editor от CNCCookbook есть вкладки, на которых отображается различная информация, в том числе:

— Список инструментов: как список инструментов, так и список их использования. Этот список содержит полезную информацию, которую GWE извлекает из вашего G-кода, например, насколько далеко инструмент перемещается в резе и как долго он находится в резе — это полезно для отслеживания срока службы инструмента. Другой – Минимум Z для каждого инструмента. Обратите внимание, что в приведенном выше листе настройки указан минимум Z для всей программы. Информация о минимальном Z отлично подходит для определения того, достаточно ли вылета инструмента, чтобы достичь дна кармана, или как высоко запустить программу для «разрезания воздуха» и проверить это.

Другой – Минимум Z для каждого инструмента. Обратите внимание, что в приведенном выше листе настройки указан минимум Z для всей программы. Информация о минимальном Z отлично подходит для определения того, достаточно ли вылета инструмента, чтобы достичь дна кармана, или как высоко запустить программу для «разрезания воздуха» и проверить это.

— Подпрограммы и переменные макросов. На этих вкладках перечислены все доступы к подпрограммам и переменным макросов. Это может помочь вам определить, например, есть ли стандартные библиотеки макросов, которые должны быть на компьютере для правильной работы программы.

— Общая информация. На этой вкладке находится общая статистика, такая как общее время выполнения программы или минимальное значение Z для всех инструментов.

Не требуется много времени, чтобы просмотреть информацию такого рода о программе обработки детали, чтобы задаться вопросом, не является ли другой целью листа наладки предоставление общей документации. Файл CAD, файл CAM, файл G-кода и лист настройки могут быть всем, что нам нужно для полного документирования программы, если в листе настройки достаточно информации.

Вкладка инструментов редактора GW содержит полезную информацию для создателей установочных листов…

При добавлении дополнительной информации возникают две проблемы. Во-первых, информация должна откуда-то поступать, и если она создается вручную, это означает, что кому-то нужно больше работы. Как уже упоминалось, существует некоторое программное обеспечение, которое может более или менее автоматически собирать для вас большое количество информации. Предположим, вы можете получить программное обеспечение для сборки всего, что вы хотите, чтобы сделать идеальный лист установки. Таблица идеальной наладки разработана таким образом, чтобы опытный оператор станка мог как можно быстрее выполнить настройку и быть готовым приступить к изготовлению деталей, не отвлекаясь на ненужную информацию. В то же время, Perfect Setup Sheet позволяет получить достаточно дополнительной информации, которая обеспечивает действительно превосходную документацию практически по всем аспектам конкретной операции.

Как вы, возможно, слышали, мы работаем над новым продуктом CNCCookbook, который будет называться G-Wizard ShopFloor. На очень высоком уровне он ориентирован на командную работу. Или, другими словами, он направлен на то, чтобы помочь всем в вашем магазине быть максимально продуктивными, делая эту дополнительную производительность максимально простой и увлекательной. Важной частью всего этого будет (кхм) подход «чистого листа» к установочным листам. Итак, давайте выйдем за рамки простого одностраничного листа выше и поговорим о некоторых вещах, которые мы хотели бы иметь в нашем идеальном листе настройки.

Каждое из названий, выделенных жирным шрифтом ниже, представляет основной раздел или область возможностей. Представьте, что у вас будет полный контроль над тем, сколько или как мало вы видите, даже мою роль. Например, это могут быть машинисты, проектировщики и/или менеджеры, которые заботятся о том, чтобы видеть всю информацию для целей документирования, как обсуждалось, в то время как операторы машин могут видеть только самое необходимое.

Заголовок

Заголовок содержит всю основную информацию, описывающую, для чего предназначен лист установки и откуда он взят:

— Название и номер детали

— Заказчик

— Последний запуск и возможность узнать, кто запускал, если у вас есть вопросы

— Информация о файле САПР и версии. Вам понадобится возможность не только узнать, какой файл САПР и его версию, но и просмотреть его с помощью средства просмотра файлов САПР. Если вы работаете над проектированием детали, вы захотите иметь возможность редактировать файл САПР и убедиться, что у всех есть последняя версия, а не какая-то более старая версия.

— название и/или номер операции или заказа на работу. Большинству деталей требуется несколько операций, потенциально выполняемых на разных машинах. Каждый установочный лист предназначен для одной конкретной операции, но мы также хотели бы иметь доступ к другим операциям и видеть, как они сочетаются друг с другом, чтобы получить представление об общем процессе.

— Машина: На какой машине предполагается выполнить эту операцию?

– Общая наименьшая Z

Необработанный материал

Описание необработанного материала, с которого начинается эта операция, которое сообщает нам материал, размеры и все остальное, что нам нужно, чтобы понять, являемся ли необработанным материалом. handed – это то, что имел в виду дизайнер и что будет работать для этой операции. Заготовка может быть просто стандартной формой материала с определенными размерами, отливкой или полуфабрикатом.

Контрольный список для каждой партии и сбор данных

Сначала мы настраиваем машину. Затем мы запускаем одну или несколько партий, каждая из которых производит одну или несколько деталей. В перерывах между партиями мы разгружаем детали и перезагружаем необработанный материал. Контрольный список для каждой партии — это то, что мы делаем, чтобы перейти от выгрузки к перезагрузке и нажать зеленую кнопку «Старт».

— Контрольный список

— Информация о сроке службы инструмента и проверке инструмента. Например, проверяйте Инструменты 3 и 5 каждую вторую партию, так как их вставки быстро изнашиваются.

– Критические размеры и допуски: В основном, что мы должны проверять и как часто, чтобы обеспечить соблюдение допусков для работы. Если допуск выходит за рамки допустимого, должно быть примечание, сообщающее нам, что с этим делать, например, отрегулировать компенсацию износа инструмента.

— Заметки и крики: пилоты говорят о своих самолетах, когда они отмечают любые проблемы, которые необходимо решить при следующем техническом обслуживании. То же самое. Идеи по улучшению работы, проблемные места и другие заметки, которые либо улучшат процесс, либо облегчат его для следующего парня, идут сюда.

Данные инструмента

Здесь нам понадобится обычная информация, которая есть практически на каждом листе наладки, таком как тот, что выше. Там должно быть достаточно, чтобы устройство смены инструмента можно было настроить с нуля или проверить, чтобы убедиться, что оно содержит именно то, что ожидается. Кроме того, полезно иметь:

Кроме того, полезно иметь:

— список элементов с точки зрения программного обеспечения CAM, с которым используется инструмент, и ожидаемое время обработки элемента. Вы можете назвать это операционным представлением инструментов.

— Информация о любых специальных инструментах.

– фрагмент G-кода, который использует G10 для загрузки информации об инструменте в таблицу инструментов станка, например, если вы используете автономную настройку инструмента.

— Цифровые фотографии или чертежи САПР фрезы и державки.

– Достаточно другой информации, чтобы, если мы сломаем вставку или повредим инструмент, мы могли использовать эту информацию, чтобы вернуться к работе как можно скорее.

Первое задание для этого раздела — установка инструментов на станок. После этого мы заинтересованы в управлении сроком службы инструмента и замене инструмента по мере необходимости.

Крепления и заготовка

После того, как станок получит нужный инструмент в карусели или револьверной головке, следующей задачей будет установка заготовок. Это могут быть как простые фрезерные тиски, так и более сложное специальное приспособление, возможно, вакуумное приспособление или что-то в этом роде. Каким бы ни было закрепление, в листе установки должно быть указано, что ему нужно сделать, чтобы правильно установить приспособление на станок. Эта информация, вероятно, включает следующее:

Это могут быть как простые фрезерные тиски, так и более сложное специальное приспособление, возможно, вакуумное приспособление или что-то в этом роде. Каким бы ни было закрепление, в листе установки должно быть указано, что ему нужно сделать, чтобы правильно установить приспособление на станок. Эта информация, вероятно, включает следующее:

— Описание

— Инструкции по установке

— Смещения рабочей части: Какие рабочие смещения используются здесь и как их следует настраивать по отношению к приспособлению?

– Расположение баз на приспособлении: Где нулевая часть?

– Если нужно использовать упоры, как их устанавливать и использовать? Укажите это в описании.

— красивая диаграмма или фотография, показывающая, как детали вложены друг в друга на приспособлении, где изготавливается несколько деталей.

– Говоря о цифровых фотографиях, изображение стоит 1000 слов, и так легко делать цифровые фотографии, когда каждый телефон – это камера. Рассмотрим фотографии приспособления, установленного на столе без заготовок, приспособления с заготовками до какой-либо обработки и фото готовой детали на приспособлении. Другие полезные цифровые фотографии включают в себя снимки, на которых показаны сложные детали или крупные планы того, как должна выглядеть отделка поверхности.

Другие полезные цифровые фотографии включают в себя снимки, на которых показаны сложные детали или крупные планы того, как должна выглядеть отделка поверхности.

Информация о G-коде

Мы почти готовы сделать несколько чипов с инструментами в устройстве смены инструмента и заготовкой на месте и готовы к работе, но нам нужен правильный G-код на станке. Обратите внимание на следующее:

— Имя программы

— Имя файла + возможное местоположение на сервере, где хранятся ваши файлы G-кода

— Номер версии или дата

— Программист

— Целевая машина и контроллер

900 02 — Описание— Ожидается Время выполнения

— Любой вспомогательный G-код, на наличие которого рассчитывает программа: стандартные библиотеки макросов, библиотеки зондирования и т. д.

Настройка: что бы вы добавили или убрали?

Фу!

Информации много, но она может оказаться полезной. Что работает для вашего магазина, так это компромисс между работой, необходимой для создания установочного листа, и ценностью каждого элемента на листе в сочетании с тем, что рекомендации вашего магазина диктуют как важные для установочного листа.

Мы прошли долгий путь от простых одностраничных установочных листов, хотя они, вероятно, по-прежнему используются чаще всего. Потенциал существует, чтобы предложить гораздо больше информации.

Расскажите нам больше о своих установочных листах и о том, что бы вы хотели видеть в будущем, если бы взмахнули волшебной палочкой и получили что-нибудь:

Мы поделимся результатами, и, надеюсь, эта статья и результаты опроса дадут каждый отличная пища для размышлений на их собственных листах установки.

Присоединяйтесь к более чем 100 000 пользователей ЧПУ! Раз в неделю бесплатно получайте наши последние записи в блоге прямо на вашу электронную почту. Кроме того, мы предоставим вам доступ к некоторым замечательным справочным материалам по ЧПУ, включая:

Листы настройки работы и документация для механического цеха

Если возможно, стандартизируйте инструменты, удерживая их в одном и том же положении от одного станка к другому и оставляя два открытых «переменных» места в устройстве смены инструмента.

Мое первое предложение — стандартизировать инструменты. Это в основном беспокоит мастеров с ЧПУ, поскольку вы все равно вручную загружаете инструменты на свои станки с ручным управлением. Первый шаг в стандартизации ваших инструментов выполняется в вашем программном обеспечении CAM. Необходимо создать базу данных инструментов. Я всегда советую начинать с нуля. Когда вы программируете задания и выясняете, какие инструменты наиболее распространены, картина проясняется. Создайте базу данных инструментов, в которой будут храниться только те инструменты, которые вы используете, — это значительно упрощает программирование, вместо того, чтобы играть с фильтрами и типами инструментов. Может потребоваться время, чтобы решить, что лучше всего подходит для вашей мастерской, но если инструмент 1 представляет собой 6-миллиметровую одноканальную концевую фрезу на станке 1, он должен быть одинаковым на всех ваших фрезерных станках. В последнем механическом цехе, в котором я работал, инструменты продавались в порядке номеров для каждой работы. Я выполнял от двух до шести заданий в день, и для каждого задания использовался свой набор инструментов. Каждое задание начиналось с Инструмента 1, и, если только не выпадал счастливый день, инструмент отличался от последнего Инструмента 1. В некоторых из этих заданий использовалось более двенадцати инструментов. В загруженный день (шесть заданий, по двенадцать инструментов в каждом) вы вручную загружаете семьдесят два инструмента. Это не включает какие-либо инструменты, которые необходимо было заменить в держателе. Очень неэффективно. Теперь предположим, что мы стандартизировали наши инструменты. В каждом станке в нашем магазине Инструменты 1-10 одинаковы, и мы оставим открытыми две позиции для переменных. Инструмент 1 здесь такой же, как и Инструмент 1 там. Понятно? Хорошо, теперь в тот же напряженный день с шестью заданиями, каждое из которых использует двенадцать инструментов, вы загружаете до двенадцати различных инструментов вручную. Двенадцать более эффективны, чем семьдесят два (при необходимости вы можете обратиться к моему блогу по математике в магазине, но я думаю, вы понимаете мою точку зрения).

Я выполнял от двух до шести заданий в день, и для каждого задания использовался свой набор инструментов. Каждое задание начиналось с Инструмента 1, и, если только не выпадал счастливый день, инструмент отличался от последнего Инструмента 1. В некоторых из этих заданий использовалось более двенадцати инструментов. В загруженный день (шесть заданий, по двенадцать инструментов в каждом) вы вручную загружаете семьдесят два инструмента. Это не включает какие-либо инструменты, которые необходимо было заменить в держателе. Очень неэффективно. Теперь предположим, что мы стандартизировали наши инструменты. В каждом станке в нашем магазине Инструменты 1-10 одинаковы, и мы оставим открытыми две позиции для переменных. Инструмент 1 здесь такой же, как и Инструмент 1 там. Понятно? Хорошо, теперь в тот же напряженный день с шестью заданиями, каждое из которых использует двенадцать инструментов, вы загружаете до двенадцати различных инструментов вручную. Двенадцать более эффективны, чем семьдесят два (при необходимости вы можете обратиться к моему блогу по математике в магазине, но я думаю, вы понимаете мою точку зрения). У вас будет столько времени, чтобы исследовать спящих игроков в вашей лиге фэнтези-футбола, что вы станете претендентом на чемпионство. Пожалуйста.

У вас будет столько времени, чтобы исследовать спящих игроков в вашей лиге фэнтези-футбола, что вы станете претендентом на чемпионство. Пожалуйста.

Следующая тема для обсуждения — собственно лист настройки. Это лист, который должен сопровождать работу на каком-то уровне. Честно говоря, моим предпочтительным методом для этого всегда был картотечный шкаф с манильскими папками. Я знаю, цифровой век и все такое. Для этого есть место, но особенно когда вы пытаетесь ассимилировать старых парней, которые все еще не совсем уверены, как проверить свою электронную почту, иногда полагаться на цифровые документы может быть сложно. Если другой программист сохранит файл в неправильном месте или внесет изменения, не сообщая вам об этом, вся система может развалиться. Запрограммируйте задание, возьмите КАРАНДАШ (не ручки!) и задокументируйте детали. Мои установочные листы всегда включали номер детали, расположение приспособления, список инструментов и краткое описание установки, включая нулевые точки X, Y и Z, а также любую соответствующую информацию о расположении приспособления или работе. Использование карандаша всегда было для меня важным аспектом, потому что вы можете не только изменить то, что вы пишете, но и увидеть, внес ли кто-то еще изменение и «забыл» вам сказать. Старики тоже ностальгируют по карандашам. Это успокаивает их, делает чуть более послушными и готовыми к сотрудничеству. Я получил смешанные результаты с этим последним пунктом, так что будьте осторожны. В любом случае, суть здесь в том, что вы получаете заказ на работу и можете пойти в свою картотеку, чтобы взять этот номер задания. Вы можете указать текущий уровень версии на самой папке или на листе настройки, чтобы обеспечить соответствие требованиям, а когда работа будет выполнена, она вернется в шкаф для документов. Вы определенно можете привести аргументы в пользу того, чтобы делать все это в цифровом виде, и если у вас есть хорошая система, это, вероятно, правильный путь.

Мои установочные листы всегда включали номер детали, расположение приспособления, список инструментов и краткое описание установки, включая нулевые точки X, Y и Z, а также любую соответствующую информацию о расположении приспособления или работе. Использование карандаша всегда было для меня важным аспектом, потому что вы можете не только изменить то, что вы пишете, но и увидеть, внес ли кто-то еще изменение и «забыл» вам сказать. Старики тоже ностальгируют по карандашам. Это успокаивает их, делает чуть более послушными и готовыми к сотрудничеству. Я получил смешанные результаты с этим последним пунктом, так что будьте осторожны. В любом случае, суть здесь в том, что вы получаете заказ на работу и можете пойти в свою картотеку, чтобы взять этот номер задания. Вы можете указать текущий уровень версии на самой папке или на листе настройки, чтобы обеспечить соответствие требованиям, а когда работа будет выполнена, она вернется в шкаф для документов. Вы определенно можете привести аргументы в пользу того, чтобы делать все это в цифровом виде, и если у вас есть хорошая система, это, вероятно, правильный путь. С цифровой системой у вас не так много бумаги, и вам не нужно беспокоиться о физическом повреждении (например, потеря документации в результате пожара), если вы создаете резервные копии всего, предпочтительно на удаленном сервере. Управление цифровой документацией также более эффективно, поскольку вы получаете документ с того же сервера, с которого вы загружаете свою программу, в одно и то же время. Мне еще предстоит использовать цифровую систему, в которой не было проблем, поэтому я предпочитаю старый картотечный шкаф, но если вы можете управлять цифровой системой и избежать серьезных головных болей, вы впереди игры.

С цифровой системой у вас не так много бумаги, и вам не нужно беспокоиться о физическом повреждении (например, потеря документации в результате пожара), если вы создаете резервные копии всего, предпочтительно на удаленном сервере. Управление цифровой документацией также более эффективно, поскольку вы получаете документ с того же сервера, с которого вы загружаете свою программу, в одно и то же время. Мне еще предстоит использовать цифровую систему, в которой не было проблем, поэтому я предпочитаю старый картотечный шкаф, но если вы можете управлять цифровой системой и избежать серьезных головных болей, вы впереди игры.

Наконец, я расскажу о документации. Это легко. Вы будете использовать папку и лист установки, о которых мы уже говорили, на которых есть вся информация, о которой мы уже говорили. Дело здесь в том, чтобы документировать все. Пока вы выполняли работу в третью смену, инструмент 2 сильно вибрировал, поэтому вы заменили инструмент и снизили скорость подачи. Они ненадолго потеряли электроэнергию в первую смену, поэтому им пришлось перезагрузить программу. Как они узнают, какие изменения им нужно внести? Я вам скажу! Когда сегодня утром пришел оператор первой смены, ты так пускал слюни на себя, что он не мог понять ни одного слова, исходящего из твоего рта, но он слишком мил, чтобы что-то сказать. Вместо этого он проверил лист настройки и увидел подробное примечание, которое вы оставили о проблеме, которая у вас была, и о том, как вы ее исправили. Хорошая работа! Теперь на случай, если вы никогда не обновляли сервер, он может сделать изменение постоянным, и все готово. Видеть? Я все-таки смог тебя кое-чему научить. ДОКУМЕНТИРУЙТЕ ВСЕ, каким бы маленьким или незначительным оно ни казалось. Как я уже говорил ранее, обычно это мелочи, которые имеют значение. Всегда есть другой способ сделать что-то, и люди, которые могут понять, где их процесс несовершенен, уже опережают игру.

Пока вы выполняли работу в третью смену, инструмент 2 сильно вибрировал, поэтому вы заменили инструмент и снизили скорость подачи. Они ненадолго потеряли электроэнергию в первую смену, поэтому им пришлось перезагрузить программу. Как они узнают, какие изменения им нужно внести? Я вам скажу! Когда сегодня утром пришел оператор первой смены, ты так пускал слюни на себя, что он не мог понять ни одного слова, исходящего из твоего рта, но он слишком мил, чтобы что-то сказать. Вместо этого он проверил лист настройки и увидел подробное примечание, которое вы оставили о проблеме, которая у вас была, и о том, как вы ее исправили. Хорошая работа! Теперь на случай, если вы никогда не обновляли сервер, он может сделать изменение постоянным, и все готово. Видеть? Я все-таки смог тебя кое-чему научить. ДОКУМЕНТИРУЙТЕ ВСЕ, каким бы маленьким или незначительным оно ни казалось. Как я уже говорил ранее, обычно это мелочи, которые имеют значение. Всегда есть другой способ сделать что-то, и люди, которые могут понять, где их процесс несовершенен, уже опережают игру.

Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.

Они способны его перетянуть слишком сильно, в результате чего он придет в неисправное состояние.