Токарные режимы резания — РИНКОМ

Токарные режимы резания — РИНКОМГлавная

Статьи

Токарные режимы резания Токарные режимы резания

26 мая 2023

Гирин Кирилл

Токарный режим резания – это совокупность настроек станка, определяющих параметры обработки заготовки. Корректный подбор режима обеспечивает точное выполнение операций, своевременное проведение работ и минимизацию издержек.

В материале:

- Финансовые аспекты процедуры

- Типы обработки, для которых осуществляется подбор режимов

- Работа с основными параметрами

- Глубина

- Подача

- Скорость

- Гальваническая связка

- Металлическая связка

- Органическая связка

- Причины, по которым могут не соблюдаться режимы

- Результаты нарушения режимов обработки

- Адаптивный метод подбора режимов

- Покупка качественного инструмента

- Частые вопросы

Токарный режим резания – это совокупность настроек станка, определяющих параметры обработки заготовки. Корректный подбор режима обеспечивает точное выполнение операций, своевременное проведение работ и минимизацию издержек.

Корректный подбор режима обеспечивает точное выполнение операций, своевременное проведение работ и минимизацию издержек.

Ключевая задача технолога – подобрать подходящий режим токарной обработки для каждого типа операций. Действие предполагает работу со следующими параметрами:

- глубина резания;

- подача;

- скорость.

Выбор режима токарного станка ограничивается рядом факторов:

- технические возможности оборудования, установленного на производстве;

- специфика обрабатываемых заготовок;

- особенности станочного парка;

- компоновка узлов и агрегатов токарных станков.

Существенное влияние на выбор режима резания при токарной обработке оказывает наличие подходящего инструмента, оснастки и приспособлений.

Рис. 1 Токарная обработка заготовки в рамках соответствующего режимаФинансовые аспекты процедуры

Режимы резания на токарном станке тесно связаны с производственной экономикой. При их определении учитывается перечень аспектов.

При их определении учитывается перечень аспектов.

- Производительность станков. Низкая производительность оборудования не позволит выбрать режимы токарных работ, связанные с высокой скоростью резания. Технологу придется отталкиваться от возможностей установок.

- Качественные показатели. Режимы резания при токарной обработке с ЧПУ неприменимы для станков с ручным управлением и наоборот. Чем прогрессивнее, точнее и функциональнее оборудование, тем более сложные режимы токарной обработки стали можно использовать.

- Стоимость изготавливаемой продукции. Для изготовления дешевых товаров массового сегмента нецелесообразна разработка сложных режимов точения на токарном станке. Специалисты подбирают простые варианты, не приводящие к удорожанию продукции.

- Износ технической базы. Если производственное оборудование имеет существенный износ, оно эксплуатируется в щадящем режиме. Технологи избегают интенсивных режимов работы токарного станка с целью предотвращения его поломки.

- Специфика инструмента. Многое зависит от качества резцов. Применение инструмента с низкими эксплуатационными показателями не позволит работать с прочными материалами и задействовать производительные режимы.

- Параметры обрабатываемого материала. Взаимодействие с титаном, нержавеющей сталью и прочими сплавами требует особого расчета режима токарной обработки. Некорректное определение параметров технологических операций приведет к появлению дефектов. Как результат, потребуется проведение процедур по их устранению, а это – дополнительные расходы.

- Смежные издержки. Работа в рамках интенсивных режимов увеличивает риск поломки инструмента. В ряде случаев технолог сокращает производительность труда для продолжительной службы резцов. Подход актуален при взаимодействии с уникальным, дорогостоящим инструментом.

При выборе режима обработки на токарном станке учитываются требования производственной безопасности. Недопустимо создание условий для разлета стружки и прочих опасных явлений.

Недопустимо создание условий для разлета стружки и прочих опасных явлений.

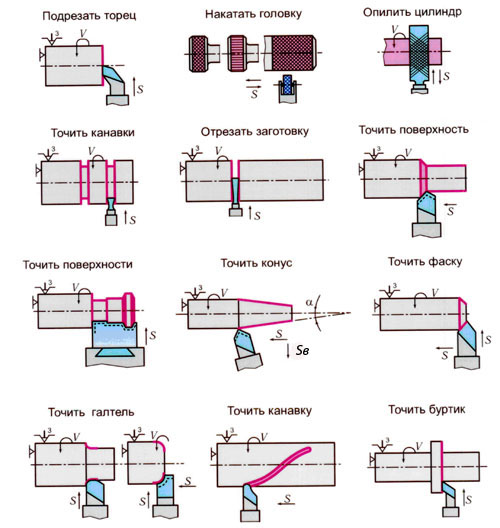

Типы обработки, для которых осуществляется подбор режимов

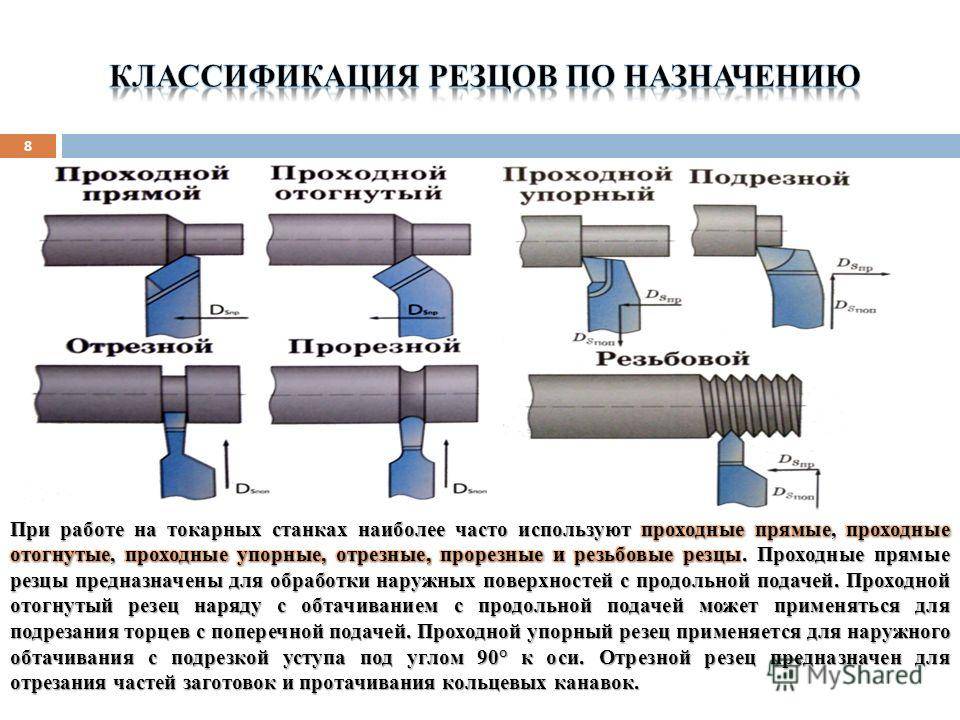

Режимы резания для

| Тип процедуры | Схематическое изображение | Тип процедуры | Схематическое изображение |

| Обработка наружных цилиндрических поверхностей | Работа со сверлами, зенкерами и развертками | ||

| Обработка наружных конических поверхностей | Формирование наружной резьбы | ||

| Обработка уступов и торцов | Формирование внутренней резьбы | ||

| Формирование канавок и отрезание фрагмента заготовки | Накатывание рифлений | ||

| Обработка внутренних цилиндрических поверхностей | Работа с фасонными поверхностями | ||

| Обработка внутренних конических поверхностей |

В рамках одного технологического процесса может выполняться несколько операций. Это оказывает непосредственное влияние на параметры применяемых режимов.

Это оказывает непосредственное влияние на параметры применяемых режимов.

Работа с основными параметрами

Каждый параметр режима обработки влияет на процесс.

Глубина

Глубина резания определяет количество металла, удаляемого за один или несколько проходов. Показатель измеряется в миллиметрах, зависит от размера заготовки, требований к габаритам и профилю получаемого изделия.

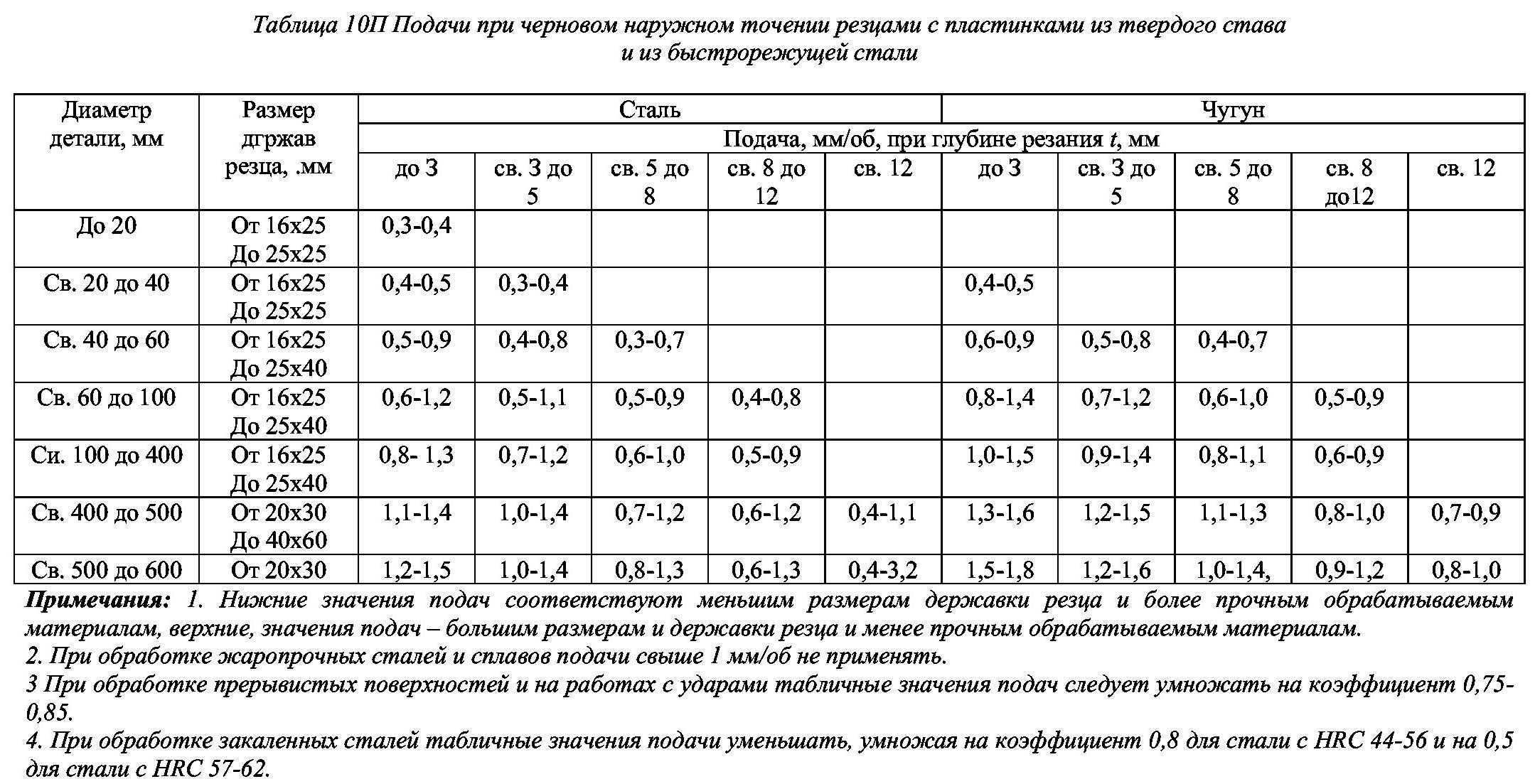

Подача

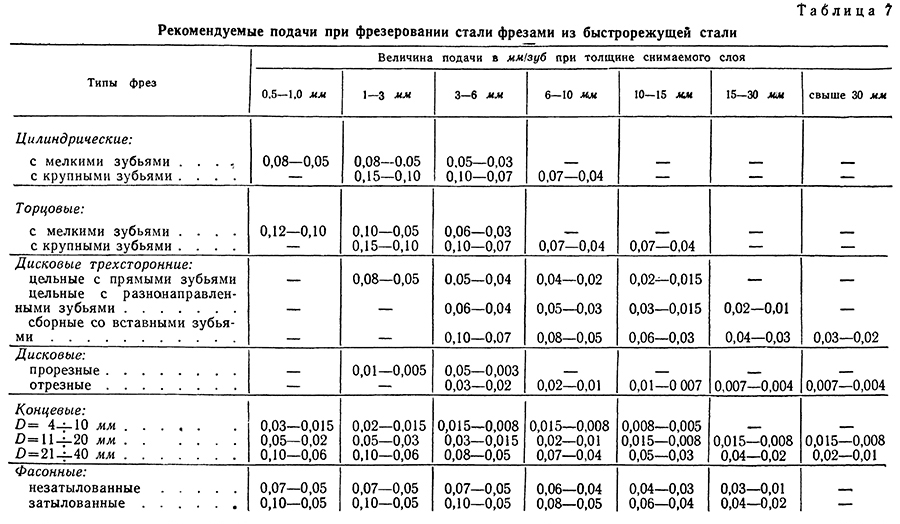

Величина подачи определяет длину пути при поперечном движении резца за один оборот шпинделя. Параметр измеряется в мм/об, обозначается буквой S. Значение подбирается с учетом справочных рекомендаций, зависит от производительности станка и параметров обрабатываемых деталей.

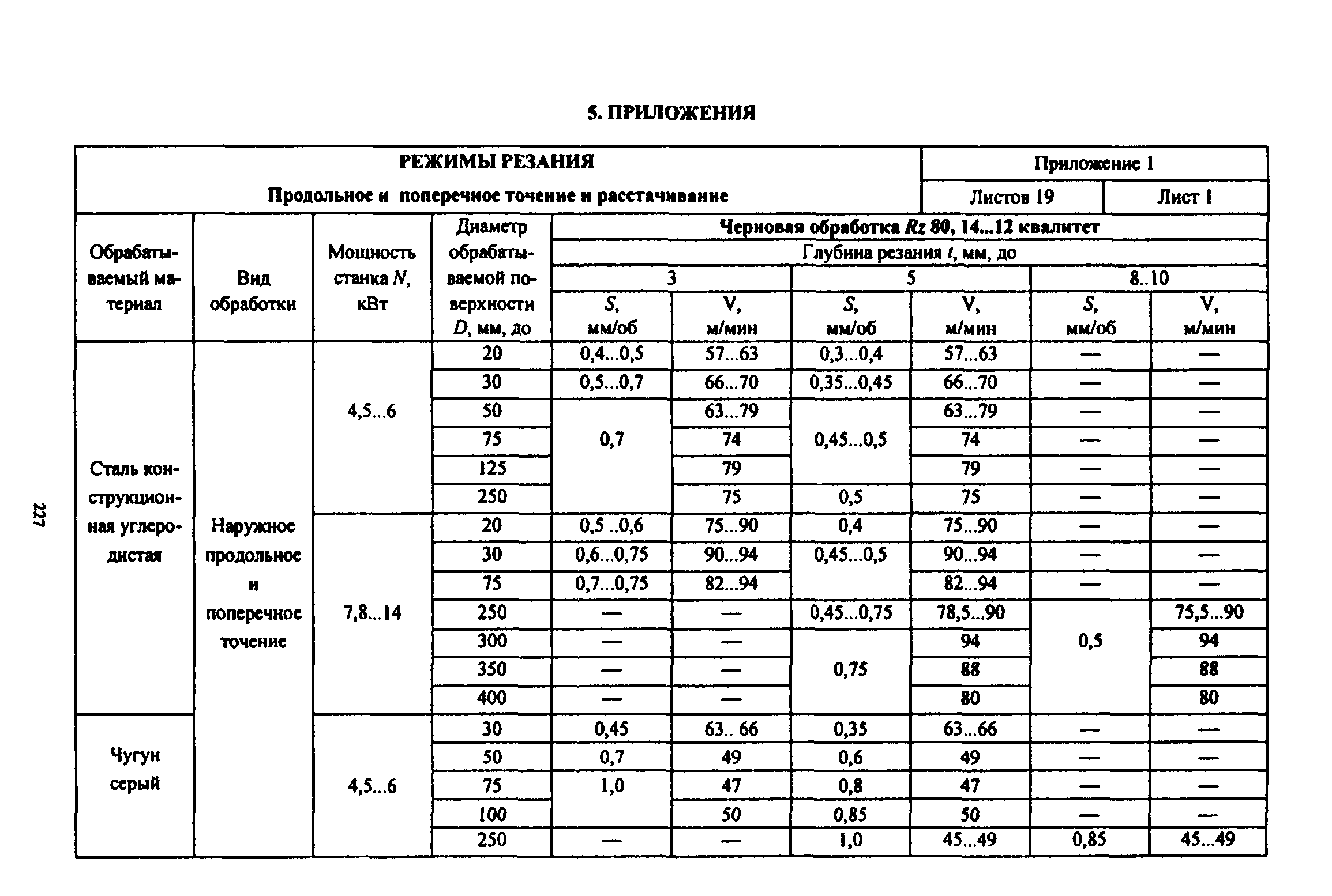

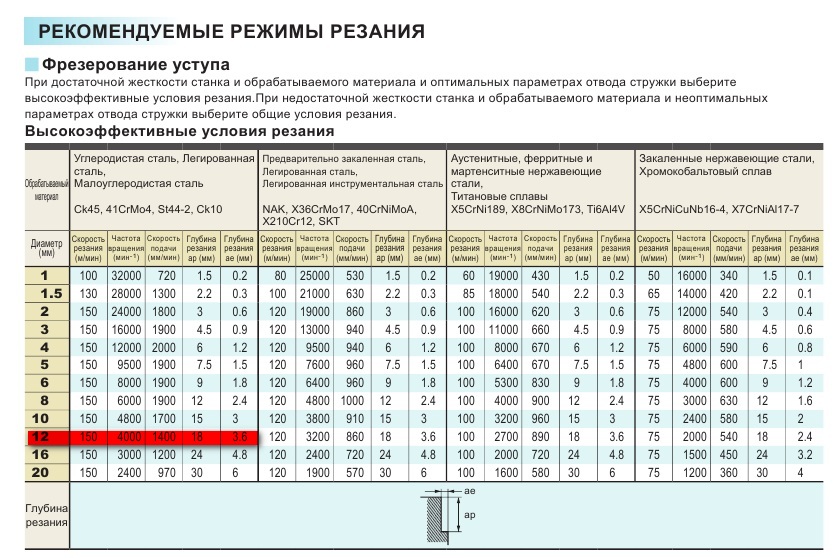

Рис. 3 Глубина резания и величина подачиСкорость

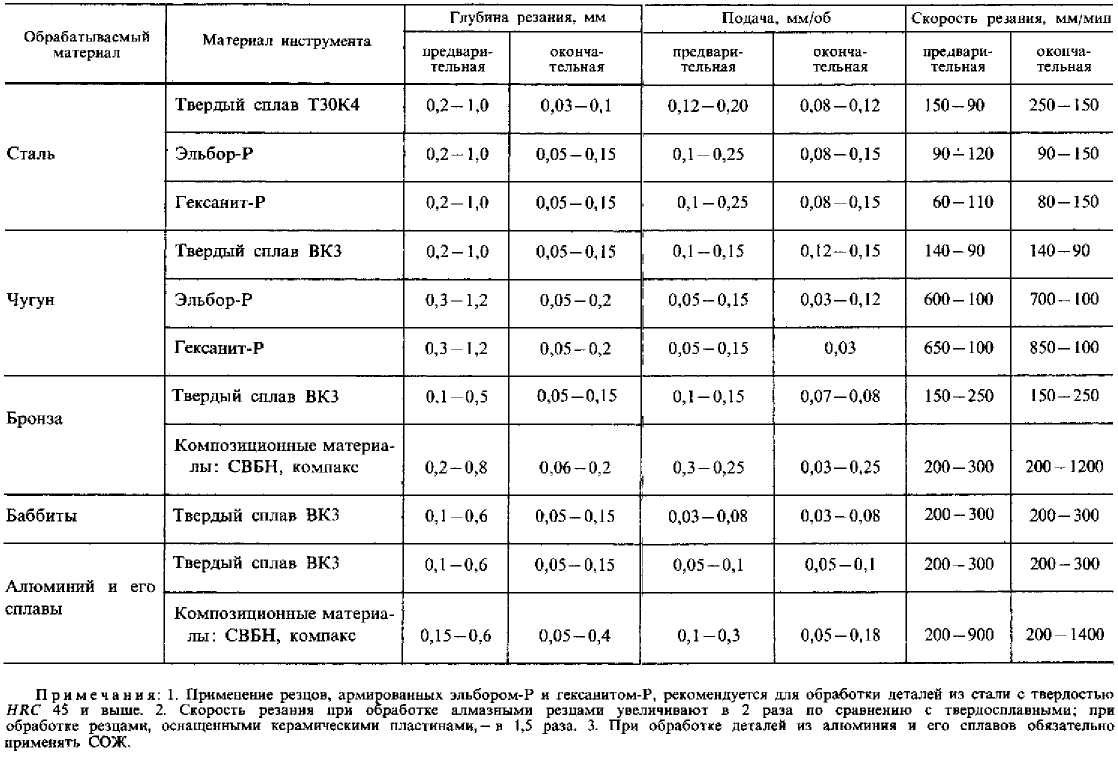

Параметр, определяющий скорость подачи резца. Значение измеряется в м/мин, обозначается буквой V в справочной документации.

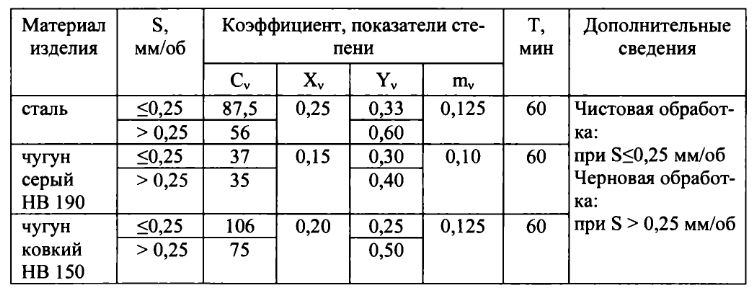

Таб. 1 Рекомендации по подбору скорости резания для различных типов резцов

Для получения информации о расчете глубины, скорости и подачи, ознакомьтесь со статьей «Расчет режимов резания» на нашем сайте.

Причины, по которым могут не соблюдаться режимы

Реальное выполнение операций не всегда соответствует расчетам режимов резания при токарной обработке. К отклонениям приводят следующие причины.

- Износ оборудования. Изношенные токарные станки не обладают заявленной точностью. Это приводит к увеличенной или недостаточной подаче, некорректной глубине резания, слишком быстрой или слишком медленной скорости.

- Некорректная подготовка заготовки. Целевая деталь может иметь отклонение в размерах или физических характеристиках. Ее обработка на стандартных режимах приведет к непредвиденным результатам.

- Отличия в составе материала. Состав материала может не соответствовать расчетному. В результате увеличивается время и сложность обработки, возрастает нагрев заготовки. В ряде случаев возможен преждевременный износ инструмента.

Исключить перечисленные проблемы позволит своевременное обновление и обслуживание станков, корректное выполнение заготовительных операций и приобретение материалов у ответственного поставщика.

Результаты нарушения режимов обработки

Несоблюдение режимов резания при токарных операциях приводит к появлению дефектов.

| Тип дефекта | Изображение | Тип дефекта | Изображение |

| Локальные шероховатые риски | Спиралеобразная деформация по всей поверхности детали | ||

| Глубокие риски по всей поверхности заготовки | Локальные механические повреждения |

Устранение дефектов сопровождается изменением размеров изделия. Такой продукт не пройдет проверку ОТК.

Адаптивный метод подбора режимов

В ряде случаев применяется метод пробных проходов. Он предполагает обработку небольших участков заготовки для подбора оптимальных режимов резания. Подход уместен в следующих ситуациях:

Он предполагает обработку небольших участков заготовки для подбора оптимальных режимов резания. Подход уместен в следующих ситуациях:

- изготовление единичного изделия без технологической (операционной) карты;

- тестирование станка перед изготовлением крупной партии изделий;

- работа с дефектными заготовками, имеющими отклонения в размерах;

- обработка продуктов литьевого производства, не прошедших обдирку.

Процедура востребована при переходе производства на новые материалы.

Покупка качественного инструмента

Приобрести качественные резцы для токарной обработки поможет магазин «РИНКОМ». Мы предлагаем сертифицированную продукцию от ведущих производителей. В ассортименте решения различных типов: долбежные, отрезные, подрезные и проходные. Резцы устанавливаются на отечественные и зарубежные станки, соответствует требованиям ГОСТ.

Для получения дополнительной информации о реализуемых материалах обратитесь к консультантам магазина. Они расскажут о доступных решениях, порекомендуют подходящие продукты.

Они расскажут о доступных решениях, порекомендуют подходящие продукты.

Частые вопросы

Можно ли обрабатывать нержавейку в рамках универсальных режимов резания?

Нет. Заготовки из нержавеющей стали обрабатываются при повышенных оборотах и сниженной подаче.

Какой инструмент необходим для работы с вязкими металлами?

При обработке заготовок из материалов высокой вязкости образуется непрерывно вьющаяся стружка. Для ее успешного удаления требуется инструмент со стружколомом.

Как снизить износ инструмента в рамках стандартных режимов обработки?

Снизить износ резцов позволяют прогрессивные технологии, применяемые в современных станках. Они предполагают подачу ультразвуковых волн и слаботочных импульсов. Это способствует быстрому отделению материала и облегчает обработку.

Больше полезной информации

Полезные обзоры и статьи

Все статьи3 июля 2023

Резьбовые фрезы29 июня 2023

Маркировка фрез26 июня 2023

Нарезание резьбы метчиком17 июня 2023

Установка деталей на токарном станкеВсе статьиПодписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

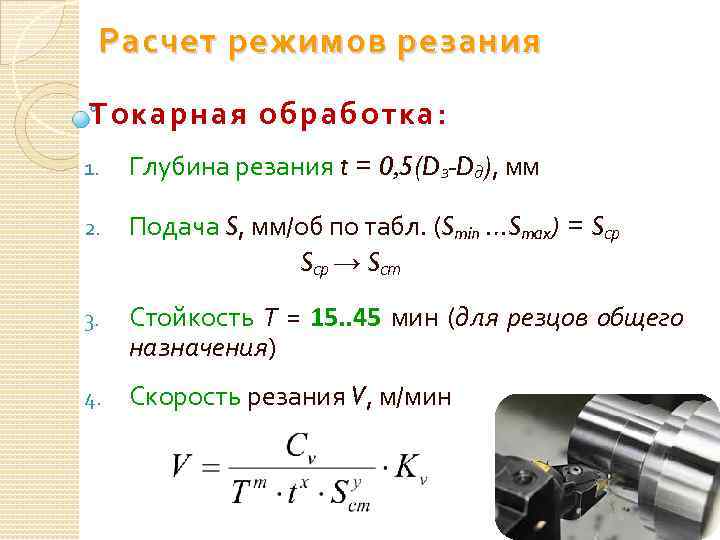

Назначение режимов резания при токарной обработке

Министерство образования и науки РФ

Пермский государственный технический университет

Кафедра «Металлорежущие станки и инструменты»

Методические указания

Для выполнения контрольной работы по дисциплине

«Процессы формообразования и инструмент»

Пермь – 2005

Цель работы: практически овладеть методикой назначения режима резания и расчета машинного времени при токарной обработке.

Шифр задания, (приложение I).

I, II, III и т. д. – вид

операции механической обработки:

предварительная продольная обточка

стальных или чугунных заготовок, чистовая

обточка стальных или чугунных деталей

и т. д.

д.

1, 2, 3 и т. д. – номера вариантов задания.

Например, шифр задания I-10 означает, что следует назначить элементы режима резания и рассчитать машинное время при предварительной продольной обточке стальной заготовки при следующих условиях: обрабатываемый материал – сталь хромокремнистая прочностью 980 МПа (прокат горячекатаный), диаметр заготовки D1 = 148 мм, диаметр обработанной детали D2 = 140 мм, длина обработанной поверхности L = 400 мм, на поверхности заготовки корка, обработка производится без охлаждения. Резец правый, прямой, проходной, материал режущей части твердый сплав Т5К10, α = 8º, γ = -10º, φ = 30º, φ1 = 15º, λ = 0º, rВ = 1 мм.

Период стойкости Т = 30 мин., допустимый износ по главной задней поверхности h3 = 1,0 мм.

Оборудование.

Все варианты задания выполняются на токарно-винторезном станке модели 16К20.

Технические характеристики станка:

Высота центров 215 мм

Расстояние между центрами 2000 мм

Мощность электродвигателя

главного движения Nст = 10 кВт

КПД станка η = 0,75

Частоты вращения шпинделя:

12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250;315; 400; 500; 630; 800; 1000; 1250; 1600 об/мин.

Продольные подачи: 0,05; 0,06; 0,075; 0,09; 0,10; 0,125; 0,15; 0,175; 0,20; 0,25; 0,30; 0,35; 0,40; 0,50; 0,60; 0,70; 0,80; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8 мм/об.

Поперечные подачи:

0,025; 0,03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,10; 0,125;

0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,40; 0,50; 0,60; 0,70; 0,80;

1,10; 1,20; 1,40 мм/об.

Элементы режима резания при токарной обработке.

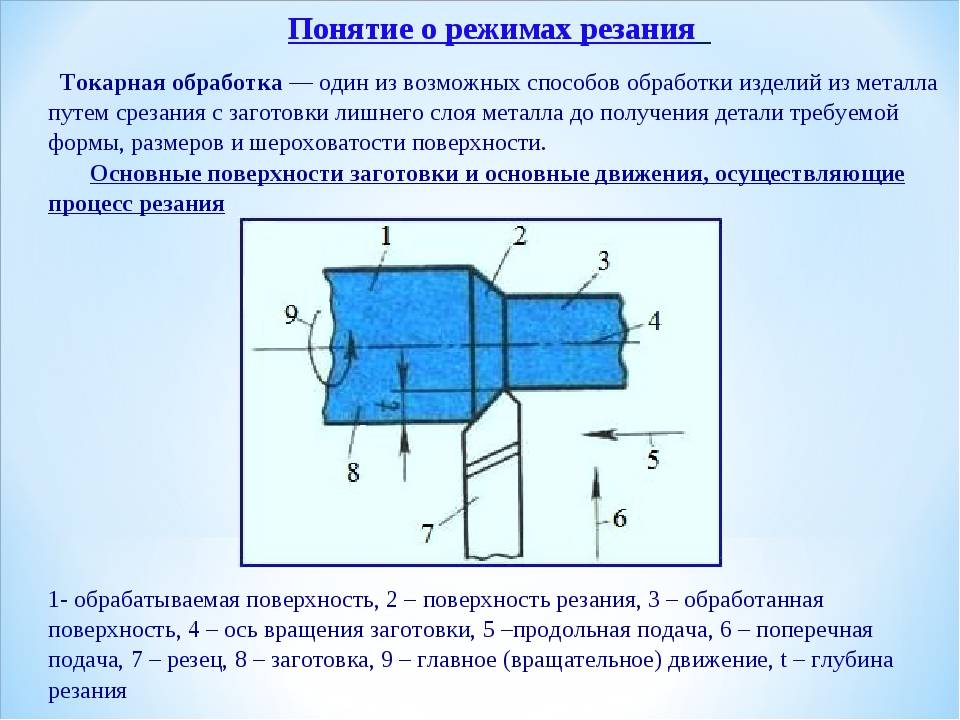

К элементам режима резания относятся (рис. 1):

Скорость резания:

где – диаметр обрабатываемой поверхности детали, мм;

– частота вращения шпинделя станка, об/мин.

При заданной скорости резания частота вращения шпинделя станка определяется по формуле:

(2)

Подача назначается в мм на один оборот детали S, мм/об.

Минутная подача: Sм = S·n, мм/мин. (3)

Глубина резания

(4)

Совокупность этих элементов (v, s, t) называется режимом резания.

Назначение элементов режима резания.

Наивыгоднейшим называется режим резания, обеспечивающий наивысшую производительность процесса при наименьшей его себестоимости. Наивысшая производительность процесса достигается при наибольших значениях глубины резания, подачи и скорости резания. Наименьшая себестоимость достигается при обеспечении экономически обоснованного периода стойкости резца. Эта величина указана в задании.

Задание предусматривает расчет наивыгоднейшего режима резания при токарной обработке. Для других видов механической обработки (сверления, зенкерования, фрезерования и т. д.) используются аналогичные методики. При этом существует единая последовательность, суть которой заключается в следующем: в первую очередь назначаются элементы режима резания наименьшим образом влияющие на период стойкости инструмента – глубина резания и подача.

По этим двум

элементам и заданной экономически

обоснованной величине периода стойкости

рассчитывается скорость резания. По

назначенному таким образом режиму

резания производятся различные

проверочные расчеты. В данной работе

предусмотрена проверка по мощности

главного привода станка.

По

назначенному таким образом режиму

резания производятся различные

проверочные расчеты. В данной работе

предусмотрена проверка по мощности

главного привода станка.

Режим резания назначается по формулам и таблицам, приведенным в тексте данных методических указаний и в приложении II.

Ниже приведена последовательность назначения режима резания при токарной обработке.

Рис. 1

Рис. 2

Режим поворота радиус/диаметр | Хобби-машинист

Scorn64

Зарегистрировано

- #1

Я начинаю с добавления ЦИ к токарному станку. (TouchDRO)

Я начинаю с добавления ЦИ к токарному станку. (TouchDRO)Что все думают об использовании режима радиуса и диаметра? Поскольку я только начинаю, у меня есть возможность привыкнуть и к тому, и к другому.

Как лучше рассматривать числа как готовую сумму или просто помнить, что значение удваивается? Я знаю, что это шесть из полудюжины других, но я просто хотел узнать мнение людей, которые использовали оба.

Джим Ф.

Зарегистрировано

- #2

Сначала научитесь пользоваться циферблатами.

KevinM

Подставка H-M — серебряный член

- #3

Я бы поставил так же, как приращения маховика. Я научился любить режим измерения диаметра, которым оснащен мой новый токарный станок.

Ларри$

Зарегистрировано

- #4

Я использую диаметр, потому что так работают и рисунки, и мой мозг. Обычно я поворачиваюсь до чистого раунда, микрофон, затем устанавливаю DRO, чтобы, когда я дошел до финала, он читал ноль. Незадолго до финала я снова включу микрофон, чтобы быть уверенным. Если на одной детали несколько диаметров, я просто ставлю диаметр и кладу шпаргалку на видное место. Работает лучше, чем моя память.

Работает лучше, чем моя память.

darkzero

Глобальный модератор

- #5

Если бы у меня не было кнопки-переключателя, я бы лично установил ее в режим радиуса. Более высокое разрешение, и это было бы так же, как когда я использовал свои токарные станки до того, как у меня был DRO. Мой нынешний токарный станок имеет косвенные циферблаты, и я предпочитаю, чтобы он был таким.

Мой нынешний токарный станок имеет косвенные циферблаты, и я предпочитаю, чтобы он был таким.

Ken226

Зарегистрировано

- #6

Сделайте разрез, измерьте диаметр, вставьте измеренный диаметр в DRO для X. Затем значение x на DRO будет диаметром вашей детали. Когда вы приблизитесь, вы все еще можете делать измерения и легкие разрезы, чтобы соблюдать более жесткие допуски.

Если допуски не жесткие, просто делайте пропилы до тех пор, пока УЦИ не отобразит нужный диаметр.

Scorn64

Зарегистрировано

- #7

Я покупаю LMS 5100, поэтому циферблаты будут немного отличаться от имперских. Мысль заключалась в том, что при использовании УЦИ не имеет значения, что шаг ходовых винтов был метрическим. У ЦИ есть кнопка для переключения из одного режима в другой.

Мастер-жонглер

Зарегистрировано

- #8

Это также научит вас подкрадываться к измерению, а не полагаться на показания.

Это также научит вас подкрадываться к измерению, а не полагаться на показания.На многих токарных станках с ручным управлением есть циферблаты, показывающие диаметр, и многие имеют циферблаты, показывающие радиус. Мой читает диаметр, так что я к этому привык.

Ken226

Зарегистрировано

- #9

Мой первый токарный станок был полностью метрическим. маховики 0,05 мм. Я провел свои первые 5 лет, переводя все дюймы в миллиметры, прежде чем резать. Ваши циферблаты LMS5100 градуированы в миллиметрах, дюймах или в обоих?

маховики 0,05 мм. Я провел свои первые 5 лет, переводя все дюймы в миллиметры, прежде чем резать. Ваши циферблаты LMS5100 градуированы в миллиметрах, дюймах или в обоих?

RJSakowski

H-M Supporter — золотой член

- #10

Я буду сбрасывать УЦИ при каждой смене инструмента.

Я буду сбрасывать УЦИ при каждой смене инструмента.Большую часть обработки я выполнял без использования УЦИ, поэтому обработка состоит из выполнения разреза или нескольких разрезов и измерения для проверки разреза(ов). Я все еще делаю это, несмотря на то, что у меня есть УЦИ, когда размеры имеют решающее значение.

Общий | Токарный станок для ручной и ЧПУ токарной обработки | Практик-механик

Иниго71

Пластик

- #1

Я работаю в компании по разработке продуктов, где у нас есть небольшая мастерская. Мы находимся на юге Европы и занимаемся заменой нашего старого токарного станка. Нам нужен небольшой настольный токарный станок, который можно использовать вручную или с ЧПУ, поскольку мы рисуем много деталей, используя сплошные работы, и хотим обрабатывать прототипы с компьютера. В основном мы производим прототипы из цветных металлов, таких как алюминий или пластик. Нам нужна хорошая машина, и мы рассматриваем немецкие бренды, такие как Wabeco, но мы не нашли других качественных брендов, которые можно было бы купить в Европе. Есть ли у кого-нибудь какие-либо предложения, может быть, старые модели?

В основном мы производим прототипы из цветных металлов, таких как алюминий или пластик. Нам нужна хорошая машина, и мы рассматриваем немецкие бренды, такие как Wabeco, но мы не нашли других качественных брендов, которые можно было бы купить в Европе. Есть ли у кого-нибудь какие-либо предложения, может быть, старые модели?

Как качество Wabeco? Мы тоже рассматривали emco, но они либо ручные, либо ЧПУ.

Заранее спасибо за вашу помощь.

ДаниэльГ

Нержавеющая сталь

- #2

Weiler тоже, но физически они больше.

ХуФлунгДунг

Алмаз

- #3

Отключение одной системы для использования другого режима — это то, что вы возненавидите. Это как иметь одну из этих чертовых 3 штук в одном токарном/фрезерном/сверлильном станке: звучит хорошо, но совершенно бесполезно, когда вам нужно разобрать одну установку, чтобы сделать что-то в другой, а затем снова установить в другом режиме. Эффективность – это название игры.

Это как иметь одну из этих чертовых 3 штук в одном токарном/фрезерном/сверлильном станке: звучит хорошо, но совершенно бесполезно, когда вам нужно разобрать одну установку, чтобы сделать что-то в другой, а затем снова установить в другом режиме. Эффективность – это название игры.

ДаниэльГ

Нержавеющая сталь

- #4

Я довольно широко использую мельницу prototrak и немного использовал их токарные станки, и я бы не согласился.ХуФлунгДунг сказал:

Я бы не стал брать комбо-машину, если бы мне ее подарили. Возьмите по одному из каждого, это намного удобнее. Существует множество простых задач, которые вы можете выполнять на ручном токарном станке, который является PITA, чтобы даже найти точку отсчета для запуска на ЧПУ.Я могу настроить и торцевать деталь, не зная ни черта о ее размере или о том, как далеко она находится от гнезда инструмента. Станок, который является настоящим ЧПУ, на самом деле не будет иметь ручного управления, такого как быстросменный редуктор, сменная передняя бабка или ходовой винт для нарезания резьбы. И нет, режим jog не является хорошей заменой ничему, кроме настройки. Обработка в толчковом режиме — это PITA, потому что вы должны стоять и удерживать кнопку или запускать генератор импульсов. На самом деле становится физически больно продолжать долго.

Отключение одной системы для использования другого режима — это то, что вы возненавидите. Это как иметь одну из этих чертовых 3 штук в одном токарном/фрезерном/сверлильном станке: звучит хорошо, но совершенно бесполезно, когда вам нужно разобрать одну установку, чтобы сделать что-то в другой, а затем снова установить в другом режиме. Эффективность – это название игры.

Нажмите, чтобы развернуть…

В ручном режиме вы поворачиваете ручки, и машина движется. Возможность использовать оба режима великолепна. Например, если я делаю несколько деталей на ЧПУ, мне нужен какой-то способ последовательно удерживать заготовку в одном и том же месте в осевом направлении. С помощью комбинированного станка я могу визуально определить место разреза лицевой стороны, лицом к нему (либо повернув рукоятку, либо заставив его подавать с постоянным IPR). Затем я могу нажать Z0 и запустить цикл, и заставить его делать какие-то странные изогнутые вещи.

В ручном режиме вы поворачиваете ручки, и машина движется. Возможность использовать оба режима великолепна. Например, если я делаю несколько деталей на ЧПУ, мне нужен какой-то способ последовательно удерживать заготовку в одном и том же месте в осевом направлении. С помощью комбинированного станка я могу визуально определить место разреза лицевой стороны, лицом к нему (либо повернув рукоятку, либо заставив его подавать с постоянным IPR). Затем я могу нажать Z0 и запустить цикл, и заставить его делать какие-то странные изогнутые вещи.Что касается проворачивания генератора импульсов, рукоятки в основном такие же, как и у ручной машины. Их не сложнее провернуть, и у вас есть по одному для каждой оси, нет необходимости в кнопках толчкового перемещения или переключателях выбора оси.

Переключение между режимами тривиально, нажмите Mode, затем DRO, и вы находитесь в ручном режиме.

Для OP, Schaublin будет немного другим управлением, возможно, лучше. Есть несколько серьезных недостатков на стороне ЧПУ станка, который у меня есть.

ХуФлунгДунг

Алмаз

- #5

Если вы случайно припаркуете свой инструмент где-нибудь, а затем нажмете кнопку «Вперед», это может привести к неудаче, которой можно было бы избежать, если бы все было запрограммировано на 100%.

Я могу настроить и торцевать деталь, не зная ни черта о ее размере или о том, как далеко она находится от гнезда инструмента. Станок, который является настоящим ЧПУ, на самом деле не будет иметь ручного управления, такого как быстросменный редуктор, сменная передняя бабка или ходовой винт для нарезания резьбы. И нет, режим jog не является хорошей заменой ничему, кроме настройки. Обработка в толчковом режиме — это PITA, потому что вы должны стоять и удерживать кнопку или запускать генератор импульсов. На самом деле становится физически больно продолжать долго.

Я могу настроить и торцевать деталь, не зная ни черта о ее размере или о том, как далеко она находится от гнезда инструмента. Станок, который является настоящим ЧПУ, на самом деле не будет иметь ручного управления, такого как быстросменный редуктор, сменная передняя бабка или ходовой винт для нарезания резьбы. И нет, режим jog не является хорошей заменой ничему, кроме настройки. Обработка в толчковом режиме — это PITA, потому что вы должны стоять и удерживать кнопку или запускать генератор импульсов. На самом деле становится физически больно продолжать долго.