Точность станка. Испытания металлорежущих станков на точность

Общие замечания

Испытание станков на точность является одним из основных разделов программы испытаний при приемке серийных станков и опытных образцов новых моделей.

Измерения геометрической точности станков относятся к области метрологических работ.

Под геометрической точностью станка, характеризующей качество его изготовления и установки, понимается:

- степень приближения поверхностей, базирующих заготовку и инструмент, к геометрически правильным поверхностям;

- соответствие перемещений в направляющих опорах основных узлов станка, несущих заготовку и инструмент, расчетным геометрическим перемещениям;

- точность расположения базирующих поверхностей относительно друг друга и относительно направляющих опор, определяющих основные перемещения и обусловливающих формообразование обрабатываемых поверхностей;

- точность установки линейных и угловых размеров и точность кинематических цепей передачи.

В процессе обработки изделий возникают усилия, вызывающие деформацию узлов станка, обрабатываемой заготовки и инструмента, а также выделяется тепло, вызывающее тепловые деформации их.

Геометрическая точность станка является важной его характеристикой, но не может в полном объеме характеризовать точность обрабатываемых на станке изделий.

Геометрическая точность станка определяется рядом проверок с помощью измерительных инструментов и приборов. Измерение обработанных на чистовых режимах образцов является косвенной оценкой этой точности и дополняет указанные проверки.

Установка станков перед испытанием на точность

Перед испытанием на точность станок устанавливается на испытательном стенде или на фундаменте на опоры, предусмотренные конструкцией станка. Это должно быть проделано очень тщательно, так как геометрическая точность станка в ряде случаев зависит от точности его установки. Существуют следующие виды установки станков при испытании:

1. Установка станка на три точки опоры обычно применяется для прецизионных станков небольших размеров с жесткой станиной, работающей без дополнительного повышения ее жесткости фундаментом.

Установка станка на три точки опоры обычно применяется для прецизионных станков небольших размеров с жесткой станиной, работающей без дополнительного повышения ее жесткости фундаментом.

Установка станка в горизонтальное положение производится регулировкой опор. Выверка производится уровнями, устанавливаемыми в продольном и поперечном направлениях.

При установке станка все его перемещающиеся части (столы, каретки, суппорты, бабки и др.) должны занимать средние положения.

Следует учитывать возможность изменения положения станка на опорах во время испытания; для исключения ошибок необходимо контролировать положение станины дополнительным уровнем.

2. Установка станка (при эксплуатации) на число опор более трех является наиболее распространенным способом. Станина станка при этом жестко связывается с фундаментом болтами, чем увеличивается ее жесткость.

При установке такого станка для испытания на стенде или фундаменте выверкой с помощью клиньев или башмаков станина станка, не обладающая достаточной жесткостью, деформируется под действием собственного веса и веса смонтированных на ней узлов.

Поэтому установка станка на многих опорах производится с помощью измерения уровнями деформаций станины в отдельных ее частях. Регулировкой опор станина устанавливается в положение, при котором ее деформации будут наименьшими. В процессе испытания станка на точность может иметь место дополнительная регулировка опор в пределах допустимых деформаций станины с проверкой взаимного расположения отдельных частей станка.

При испытании станков, станины которых обладают достаточной жесткостью и работают без закрепления их фундаментными болтами или на виброизолирующих опорах, не допускается в процессе испытания на точность дополнительная регулировка опор.

Установка станка перед испытанием должна быть произведена согласно установочному чертежу, но без затяжки фундаментных болтов.

Точность установки станка перед испытанием указана в каждом разделе приведенных ниже норм точности.

Определение основных отклонений

Основные понятия отклонений формы и расположения линейчатых поверхностей, применяемых в стандартах на нормы точности в соответствии с общими условиями испытания станков на точность по ГОСТ 8-53:

1.

Непрямолинейность поверхности (в заданном направлении, рис. 124)

Непрямолинейность поверхности (в заданном направлении, рис. 124)Определение

Наибольшее отклонение от прямой линии (AB) профиля сечения проверяемой поверхности, образованного перпендикулярной к ней плоскостью (I), проведенной в заданном направлении; прямая линия проводится через две выступающие точки (a, b) профиля сечения.

2. Неплоскостность поверхности (рис. 125)

Определение

Наибольшее отклонение проверяемой поверхности от плоскости, проведенной через три выступающие точки поверхности (а, Ь, с).

3. Непараллельность поверхностей (рис. 126)

Определение

Наибольшая разность расстояний между плоскостями, проходящими через три выступающие точки каждой из поверхностей (Н и H1), на заданной длине (L).

4. Неперпендикулярность поверхностей (рис. 127)

Определение

Наибольшее отклонение угла, образованного двумя поверхностями и измеренного в заданной точке линии их пересечения или в двух крайних и средней точке этой линии (углы a, γ. δ), от прямого угла.

δ), от прямого угла.

5. Овальность (рис. 128)

Определение

Наибольшая разность между наибольшим и наименьшим диаметрами в двух крайних и среднем сечениях или в одном обусловленном сечении (D — d; D1—d1).

6. Конусность (рис. 129)

Определение

Отношение наибольшей разности диаметров двух поперечных сечений проверяемой поверхности (D — d) к расстоянию между этими сечениями (L).

7. Огранка (рис. 130)

Определение

Наибольшая разность между диаметром окружности, в которую вписан контур сечения проверяемой поверхности, и расстоянием между двумя параллельными плоскостями, касательными к этой поверхности.

8. Непрямолинейность образующей (рис. 131)

Определение

Наибольшее отклонение профиля осевого сечения проверяемой поверхности от прямой линии (АВ; CD), проведенной через две выступающие точки профиля.

9. Радиальное биение (рис. 132)

Определение

Наибольшая разность расстояний (а) от проверяемой поверхности до оси ее вращения.

10. Торцовое биение (рис. 133)

Определение

Наибольшая разность измеренных параллельно оси проверяемой торцовой поверхности расстояний до плоскости, перпендикулярной к оси вращения (l

11. Осевое биение (рис. 134)

Определение

Наибольшее перемещение (x) проверяемой детали вдоль оси ее вращения в течение полного ее оборота вокруг этой оси.

12. Несовпадение осей (рис. 135)

Определение

Наибольшее расстояние (с) между центрами поперечных сечений проверяемых поверхностей в пределах заданной длины (l)•

Примечание. В ГОСТ 10356—63 приведены определения отклонений формы и расположения поверхностей, несколько отличающиеся от приведенных выше определений, принятых по действующему ГОСТ 8—53.

Измерение прямолинейности и плоскостности направляющих поверхностей станков

Прямолинейное движение в металлорежущих станках наряду с круговыми представляет главный и наиболее распространенный вид движения и перестановки подвижных частей станка относительно его базовых деталей (станины, стоек, траверс и т д.) и осуществляется с помощью направляющих поверхностей.

Прямолинейность движения определяет точность формы и взаимное расположение обрабатываемых на станке поверхностей, точность координатных и расчетных перемещений, точность установки переставляемых деталей, узлов и механизмов, взаимодействие механизмов, соединяющих подвижные и неподвижные части станка.

В свою очередь, точность прямолинейного движения определяется точностью изготовления и монтажа направляющих поверхностей базовой детали, т. е. степенью приближения их по форме и взаимному расположению к заданным геометрическим формам.

Измерение прямолинейности системы направляющих включает:

- проверку прямолинейности отдельных направляющих поверхностей или следов их пересечения;

- определение взаимного расположения в одной или параллельных плоскостях двух направляющих поверхностей или следа пересечения двух поверхностей и третьей направляющей.

Реальные направляющие поверхности не представляют геометрически правильных плоскостей из-за погрешностей, вносимых в процесс их формообразования совокупностью технологических и других факторов, и только в большей или меньшей степени приближаются по своей форме к плоскостям.

Измерение прямолинейности направляющей поверхности имеет целью установление ее действительной формы с помощью координат, выраженных в линейных величинах и определяющих отклонения направляющей поверхности от исходной геометрической плоскости или следа пересечения поверхностей от геометрической прямой.

Методы и средства измерения прямолинейности основываются на двух видах измерений:

- измерение линейных величин, определяющих координаты элементарных площадок поверхности направляющей относительно исходной прямой линии;

- измерение угловых величин, определяющих углы наклона отдельных участков направляющей, ограниченных элементарными площадками относительно исходной прямой линии

За исходную прямую линию принимаются: линия горизонта, прямолинейный луч света, проекция горизонтально натянутой струны на горизонтальную плоскость, материализованный эталон прямой — линейки и т. д.

д.

Сущность методов измерения линейных величин (оптическим методом визирования, измерением по струне, гидростатическими методами) заключается в том, что координаты элементарных площадок поверхности направляющей определяются непосредственным измерением. Изменение определяет координату элементарной площадки относительно исходной прямой.

Измерение каждой данной площадки не зависит от измерения координат других площадок, за исключением крайних, по которым устанавливаются относительно друг друга измеряемый объект и исходная прямая.

Сущность методов измерения угловых величин (уровнем, коллимационным и автоколлимационным методами) заключается в том, что положение элементарных площадок не измеряется относительно исходной прямой, а определяется взаимное расположение двух соседних площадок последовательно по всей длине направляющей.

Кроме проверки прямолинейности отдельной направляющей, возникает необходимость проверки идентичности формы двух направляющих, которая осуществляется с помощью уровня.

Сущность метода проверки идентичности формы направляющих (извернутости или винтообразности направляющих) заключается в определении посредством уровня углов поворота мостика, установленного в поперечном направлении на две направляющие и перемещаемого вдоль этих направляющих.

Так как допуски на извернутость направляющих назначаются в угловых величинах (часто в делениях шкалы уровня), то результаты измерения непосредственно отражают идентичность формы направляющих. Извернутость определяется наибольшей разностью показаний уровня.

Измерение точности кинематических цепей металлорежущих станков

При проверке точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков необходимо измерение точности всей винторезной цепи, включая передаточные зубчатые колеса и механизм ходового винта. Отдельные погрешности, определяющие точность этой цепи: осевое биение шпинделя, прямолинейность направляющих, осевое биение ходового винта и т. д. регламентируются рядом самостоятельных проверок.

д. регламентируются рядом самостоятельных проверок.

Измерение точности винторезной цепи производится с помощью эталонного винта, устанавливаемого в центрах испытываемого станка, и измерительного прибора (отсчетного или самопишущего), устанавливаемого на месте режущего инструмента.

Измерение осуществляется на ходу путем непосредственного контакта измерительного стержня прибора витка эталонного винта при настройке станка на шаг этого винта. Таким образом, проверка производится в условиях аналогичных нарезанию резьбы.

При проверке точности кинематических цепей зуборезных станков применяется теодолит с коллиматором или специализированная аппаратура.

Измерение точности абсолютных перемещений по шкалам производится, главным образом, на прецизионных координатно-расточных станках, координатные системы которых перемещаются на заданные размеры с помощью штриховых мер (шкал и масштабных устройств) или по ходовым винтам, снабженным коррекционными устройствами.

Проверка точности абсолютных перемещений производится по образцовым штриховым мерам с помощью отсчетного микроскопа.

Испытания точности координатно-расточных станков должны производиться высококвалифицированным персоналом в особых температурных условиях по аттестованным образцовым штриховым мерам.

Замеренная точность координатных перемещений будет зависеть от места установки образцовой меры в рабочем пространстве станка. При этом следует выбирать наиболее часто встречающиеся зоны обработки в рабочем пространстве.

Необходимо также учитывать отклонения образцовой штриховой меры по ее аттестату с тем, чтобы определить действительные величины координатных перемещений.

Средства измерения точности металлорежущих станков

Приборы и инструмент общего назначения, применяемые для большинства испытаний точности станков (контрольные линейки и угольники, уровни, щупы, концевые меры, контрольные оправки, индикаторы и микрокаторы и т. д.), достаточно просты и не требуют специальных указаний по их применению.

Все средства измерения, применяемые для проверки точности станков, должны быть соответствующим образом проверены и аттестованы, а их погрешности учтены при проведении измерений.

Необходимо иметь в виду, что в ряде случаев погрешности измерительных приборов и инструмента могут быть автоматически исключены из результатов измерений путем известных в измерительной технике приемов, например: перестановки контрольных оправок с поворотом их на 180°, «раскантовки» уровня при проверке горизонтальности, «раскантовки» угольника при проверке перпендикулярности, измерения прямолинейности двумя гранями проверочной линейки с учетом их непараллельности и др.

Такие приемы измерения обеспечивают высокую точность проверок и должны применяться во всех случаях, где это представляется возможным.

Относительно небольшое количество ответственных проверок, характеризующих точность станка, требует применения специальных измерительных приборов.

Применение этих приборов предполагает наличие квалифицированного персонала, владеющего навыками работы с такими приборами.

К числу специальных измерительных приборов относятся:

- оптические приборы для измерения прямолинейности направляющих — коллимационные и автоколлимационные приборы, визирные трубы, применяемые также для проверки соосности и других целей;

- оптические приборы для измерения углов — теодолиты и коллиматоры, делительные диски с отсчетными микроскопами, применяемые для проверки делительных цепей станков, делительных механизмов и др.

;

; - эталонные винты и специальные измерительные и самопишущие приборы для проверки точности винторезных цепей токарно-винторезных, резьбофрезерных и резьбошлифовальных станков;

- прецизионные штриховые меры и отсчетные микроскопы для измерения точности перемещений координатных систем прецизионных координатно-расточных и некоторых других станков;

- приборы для непрерывной проверки делительных цепей зуборезных станков.

При проведении измерений специальными приборами и при обработке результатов измерения необходимо руководствоваться инструкциями и наставлениями к этим приборам.

Методы проверки и средства измерения, указанные в стандартах на нормы точности станков являются обязательными; применение других методов и средств измерения допускается при условии, что они полностью обеспечивают определение требуемой стандартами точности станков. При проверке станков на точность (без резания) движения узлов станка производятся от руки, а при отсутствии ручного привода — механически на наименьшей скорости.

Если конструктивные особенности станка не позволяют произвести измерение на длине, к которой отнесен допуск, последний пересчитывается на наибольшую длину, на которой может быть произведено измерение. Для длин, значительно отличающихся от той длины, для которой указан допуск, правило пропорциональности допусков неприменимо.

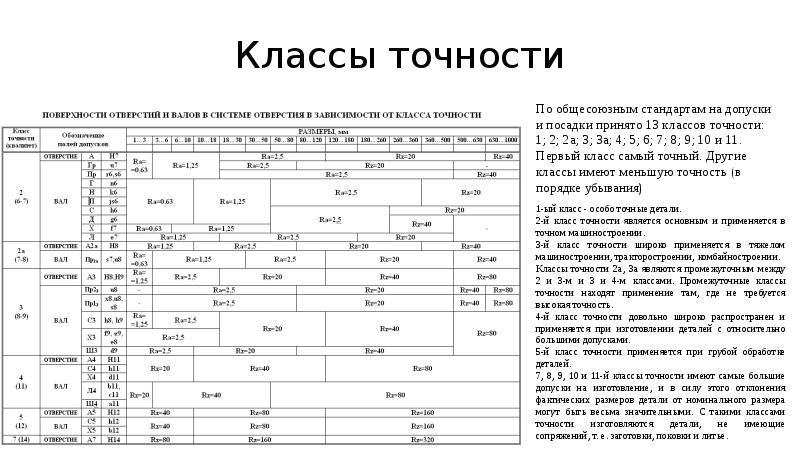

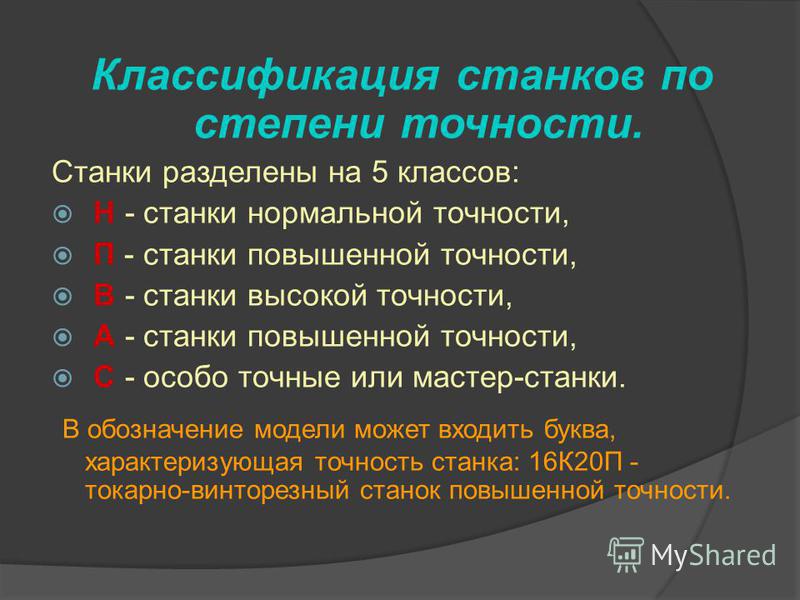

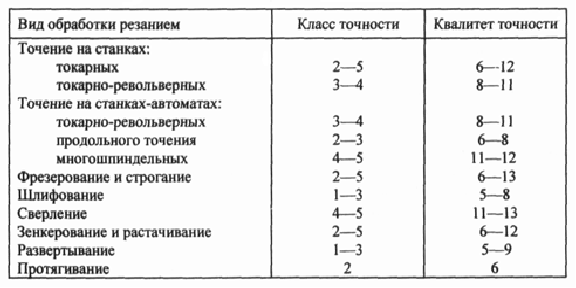

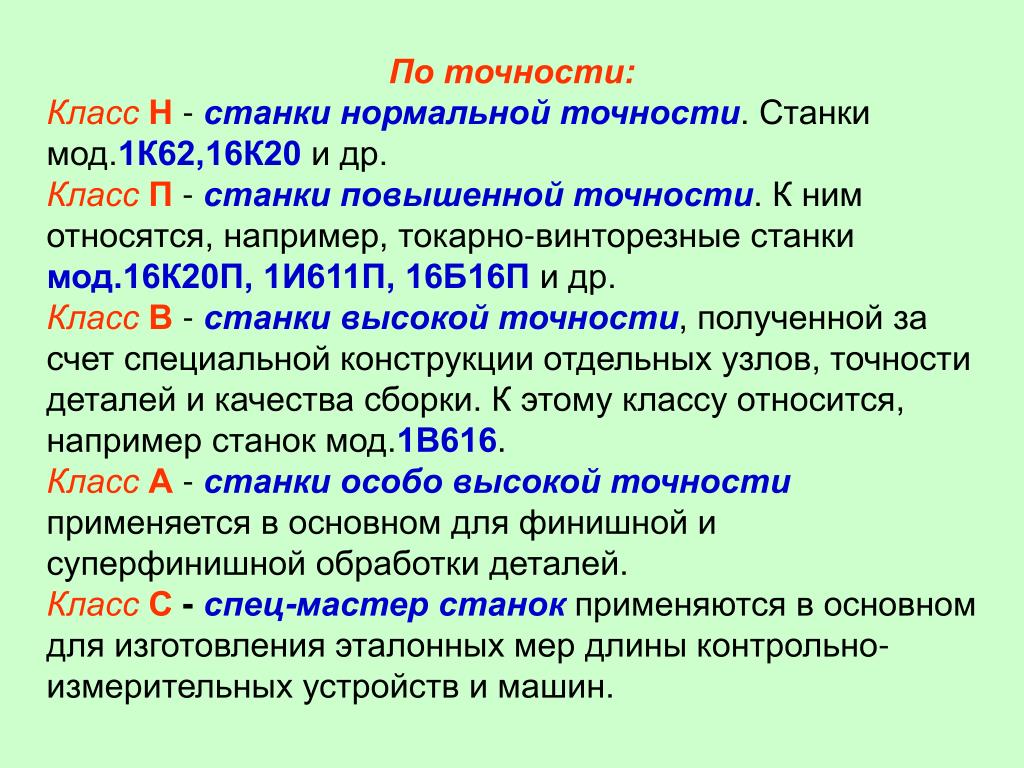

Классификация металлорежущих станков по точности

По разработанной в СССР классификации станков по точности они подразделяются на пять классов, приведенных в табл. 171.

Таблица 171

| Класс точности станка | Обозначение класса точности | Соотношение основных допусков точности станков |

| Нормальной точности станки | Н | 1 |

| Повышенной точности станки | П | 0,6 |

| Высокой точности станки | В | 0,4 |

| Особо высокой точности станки | А | 0,25 |

| Сверхточные станки | С | 0,15 |

Как видно из табл. 171 соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным φ = 1,6.

171 соотношение между величинами допусков при переходе от класса к классу для большинства показателей точности принято равным φ = 1,6.

Это соотношение позволяет согласовать требования к точности станка с требованиями к точности обрабатываемых на нем изделий, так как коэффициент 1,6 учитывается в системах допусков параметров, характеризующих точность поверхностей изделий широкого применения. Станки повышенной точности, как правило, изготавливаются на базе станков нормальной точности, отличаясь от них, в основном, более точным изготовлением и подбором отдельных деталей и повышенным качеством монтажа.

Станки высокой и особо высокой точности отличаются от предыдущих специальными конструктивными особенностями отдельных элементов, высокой точностью их изготовления и специальными условиями эксплуатации.

Сверхточные станки предназначены для обработки деталей наивысшей точности — делительных зубчатых колес и дисков, эталонных зубчатых колес, измерительных винтов и т. п.

При приемке станков более высокого класса точности, чем регламентируется приведенными ниже нормами, можно использовать принятое соотношение основных показателей точности при переходе от более низкого к более высокому классу путем умножения допускаемых отклонений на 0,6.

Сравнение норм точности ГОСТ и иностранных стандартов

Сравнивая стандарты СССР (ГОСТ) на нормы точности металлорежущих станков с аналогичными стандартами других стран, следует отметить:

- По количеству и номенклатуре охваченных стандартами на нормы точности станков (около 65 действующих ГОСТ) СССР занимает ведущее место.

- Объем испытаний станков на точность, регламентированных в ГОСТ, в основном соответствует принятому в большинстве иностранных стандартов.

Различие, главным образом, касается проверок отдельных деталей (станин, ходовых винтов, делительных дисков), которые контролируются при их изготовлении и сборке и в ГОСТ, как правило, не включаются. - Величины допускаемых отклонений параметров, приведенные в ГОСТ на нормы точности, также в, основном, соответствуют принятым в большинстве иностранных стандартов.

Возросшие требования промышленности к качеству выпускаемых станков, в особенности к их точности, надежности и долговечности, а также условия поставки станков на экспорт, ставят перед станкостроительной промышленностью Советского Союза задачу обеспечения достаточной продолжительности работы станков с заданной точностью.

В частности, при изготовлении станков, поставляемых на экспорт, разрешается использовать только часть поля допуска на точность станков. Представляется необходимым в отдельных случаях, там, где это целесообразно, предъявлять более жесткие требования к точности и вводить проверку новых параметров.

В ближайшее время будут выпущены новые и пересмотренные ГОСТ с более высокими требованиями по ряду показателей точности станков и добавлением повышенных классов точности в соответствии с разработанной классификацией. - Следует иметь в виду, что в отдельных случаях допуски, указанные в иностранных стандартах, неоправдано завышены и поэтому, при сравнении их с нормами точности ГОСТ нужно проверять целесообразность этого завышения, а также анализировать влияние пониженных требований к точности отдельных параметров на точность работы станка в соответствии с его назначением.

- В приведенных таблицах сравнения норм точности ГОСТ и иностранных стандартов (табл. 172—192) не всегда даются совершенно идентичные проверки как по методике их проведения и применяемой контрольной аппаратуре, так и по длинам, к которым отнесены допуски на точность.

В таких случаях в таблицах приведены соответствующие оговорки. Допуски пересчитываются в зависимости от длин, к которым они отнесены. Нужно, также, учитывать, что в различных стандартах принята своя собственная система взаимосвязи отдельных проверок, и буквальное сравнение точности их без учета этой взаимосвязи не всегда дает возможность судить о действительной точности работы станков.

В этих случаях требуется более глубокий анализ сравниваемых показателей точности, а также проверка точности работы станков в совершенно одинаковых условиях. - При сравнении допускаемых отклонений по ГОСТ и иностранным стандартам следует учитывать, что при изготовлении станков, поставляемых заводами Советского Союза на экспорт, разрешается использовать только часть поля допуска на точность по ГОСТ:

0,6 — от величины допуска — для станков нормальной и повышенной точности;

0,8 — от величины допуска — для станков высокой и особо высокой точности.

- Полторацкий Н.Г. Приемка металлорежущих станков, ВнешТоргИздат, 1968

- Батов В.П. Токарные станки, 1978

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Читайте также: Методика проверки токарно-винторезных станков на точность и жесткость

Полезные ссылки по теме

Каталог справочник металлорежущих станков

Паспорта и руководства металлорежущих станков

Точность станков с ЧПУ | Станки с ЧПУ

Точность станков в ненагруженном состоянии называют геометрической. В зависимости от точностной характеристики станки с ЧПУ подразделяют в порядке возрастания точности на четыре класса: нормальной Н; повышенной П; высокой В; особо высокой А.

Станки повышенной точности отличаются от станков нормальной точности в основном более точным выполнением или подбором деталей, а также отдельными особенностями монтажа и эксплуатации у потребителей. Они обеспечивают точность обработки в среднем в пределах 0,6 отклонений, получаемых на станках нормальной точности. Станки с ЧПУ высокой точности класса В обеспечивают точность обработки в пределах 0,4, а станки класса А – в пределах 0,25 отклонений, получаемых на станках нормальной точности. Станки классов В и А получают в результате специального конструктивного исполнения, их узлов и элементов, а также высокой точности изготовления.

При проверке норм точности станков устанавливают* точность геометрических форм и относительного положения опорных поверхностей, базирующих заготовку и инструмент; точность движений по направляющим рабочих органов станка; точность расположения осей вращения и траекторий перемещений рабочих органов станка, несущих заготовку и инструмент, относительно друг друга и относительно базирующих поверхностей; точность обработанных поверхностей образца; шероховатость обработанных поверхностей образца.

Проверка точности

Точность станков с ЧПУ выявляется дополнительно следующими специфическими проверками: точностью линейного позиционирования рабочих органов; величиной зоны нечувствительности, т. е. отставанием в смещении рабочих органов при смене направления движения; точностью возврата рабочих органов в исходное положение; стабильностью выхода рабочих органов в заданную точку; точностью отработки круга в режиме круговой интерполяции; стабильностью положения инструментов после автоматической смены.

При проверках выявляют как точность, так и стабильность, т. е. многократную повторяемость прихода рабочих органов в одно и то же положение, причем зачастую стабильность важнее для достижения точности обработки на станках с ЧПУ, чем сама точность.

Общая допускаемая ошибка при позиционировании рабочих органов Δр = Δ + δ.

Исходя из допускаемых отклонений, наибольшая погрешность в отработке перемещения, например, длиной в 300 мм по осям X и Y для станка класса П составит 17,2 мкм, а для станка класса В – 8,6 мкм.

Для сохранения станком точности в течение длительного времени эксплуатации нормы геометрической точности почти на все проверки при изготовлении станка, по сравнению с нормативными, ужесточают на 40 %. Тем самым завод-изготовитель резервирует в новом станке запас на износ.

Похожие материалы

Станки отделочно-расточные вертикальные. Нормы точности – РТС-тендер

ГОСТ 594-82

Группа Г81

ОКП 38 1262

Дата введения 1983-07-01

Постановлением Государственного комитета СССР по стандартам от 9 августа 1982 г. N 3129 дата введения установлена 01.07.83

Ограничение срока действия снято по протоколу N 2-92 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 2-93)

ВЗАМЕН ГОСТ 594-77

ПЕРЕИЗДАНИЕ. Июль 2002 г.

Настоящий стандарт распространяется на одношпиндельные вертикальные отделочно-расточные станки общего назначения классов точности П и В с фланцевым креплением шпиндельного узла.

1. ТОЧНОСТЬ СТАНКА

1.1. Общие требования к испытаниям на точность – по ГОСТ 8-82.

1.2. Нормы точности станков классов точности П и В не должны превышать значений, указанных в пп.1.3-1.12.

1.3. Плоскостность рабочей поверхности стола (плиты)

Черт.1

Таблица 1

Длина измерения, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 500 | 16 | 12 |

Св. 500 до 800 | 20 | 16 |

” 800 ” 1250 | 25 | 20 |

” 1250 ” 2000 | 30 | 25 |

Выпуклость не допускается | ||

Измерения – по ГОСТ 22267-76 (разд. 4, метод 3) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях стола (плиты). Крайние сечения должны быть расположены от края стола на расстоянии 0,2 ширины или длины стола (плиты) – см. черт.1.

4, метод 3) не менее чем в двух продольных, трех поперечных и двух диагональных сечениях стола (плиты). Крайние сечения должны быть расположены от края стола на расстоянии 0,2 ширины или длины стола (плиты) – см. черт.1.

1.4. Прямолинейность траектории продольного и поперечного перемещений стола в вертикальной и горизонтальной плоскостях (в поперечном направлении для станков с отсчетным устройством на столе)

Черт.2

Таблица 2

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 320 | 10 | 8 |

Св. | 12 | 10 |

” 500 ” 800 | 16 | 12 |

” 800 ” 1250 | 20 | 16 |

Измерения – по ГОСТ 22267-76, разд.3, метод 1б.

При измерениях стол перемещают на всю длину хода (черт.2).

1.5. Постоянство положения стола в плоскости, перпендикулярной направлению его перемещения

Черт.3

Допуск, мм/м, для станков класса точности:

Измерения – по ГОСТ 22267-76, разд.13, метод 1.

На рабочей поверхности стола 2, в его средней части, перпендикулярно направлению его перемещения устанавливают уровень 1.

Стол перемещают на всю длину хода (черт.3).

Расстояние между точками измерения не должно превышать 0,2 длины хода стола.

Измерения проводят в трех положениях стола в поперечном направлении.

1.6. Параллельность боковых сторон направляющего паза стола траектории перемещения стола

Черт.4

Таблица 3

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 500 | 16 | 12 |

Св. 500 до 800 | 20 | 16 |

” 800 ” 1250 | 25 | 20 |

На неподвижной части станка укрепляют показывающий измерительный прибор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности (черт. 4).

4).

Стол 2 перемещают на всю длину хода, но не более длины паза.

Параллельность измеряют по обеим боковым сторонам направляющего паза стола.

Допускается проводить измерение по контрольной кромке стола.

Отклонение от параллельности траектории перемещения равно наибольшей алгебраической разности показаний показывающего измерительного прибора на всей длине хода.

1.7. Перпендикулярность направления поперечного перемещения стола продольному перемещению (для станков с отсчетным устройством на столе)

Черт.5

Допуск, мкм, для станков класса точности:

Измерения – по ГОСТ 22267-76, разд.8, метод 1.

При измерении стол в продольном направлении устанавливают в среднее положение (черт.5).

1.8. Радиальное биение контрольного пояска шпинделя

Черт. 6

6

Таблица 4

Диаметр фланца шпинделя, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 200 | 6 | 4 |

Св. 200 до 250 | 8 | 5 |

” 250 ” 320 | 10 | 6 |

Измерения – по ГОСТ 22267-76, разд.15, метод 1 (черт.6).

1.9. Радиальное биение внутреннего конуса шпинделя:

Радиальное биение внутреннего конуса шпинделя:

а) у торца шпинделя;

б) на расстоянии .

Черт.7

Таблица 5

Диаметр фланца шпинделя, мм | Номер пункта | , мм | Допуск, мкм, для станков класса точности | |

П | В | |||

До 200 | 1.7а | – | 6 | 4 |

1. | 200 | 8 | 5 | |

Св. 200 до 250 | 1.7а | – | 8 | 5 |

1.7б | 300 | 10 | 6 | |

Св. 250 до 320 | 1.7а | – | 10 | 6 |

1.7б | 300 | 12 | 8 | |

Измерения – по ГОСТ 22267-76, разд. 15, метод 2 (черт.7).

15, метод 2 (черт.7).

1.10. Перпендикулярность оси вращения шпинделя рабочей поверхности стола (плиты) в продольном и поперечном направлениях

Черт.8

Таблица 6

Ширина стола, мм | , мм | Допуск, мкм, для станков класса точности | |

П | В | ||

До 500 | 200 | 16 | 10 |

Св. 500 до 800 | 300 | 20 | 12 |

Измерения – по ГОСТ 22267-76, разд. 10, метод 1.

10, метод 1.

Перед измерением подвижный стол закрепляют в среднем положении.

Измерения проводят в двух крайних положениях шпиндельной бабки по высоте (черт.8).

Допускается проводить измерение по поверочной линейке.

1.11. Перпендикулярность траектории перемещения шпиндельной бабки рабочей поверхности стола (плиты) в продольном и поперечном направлениях

Черт.9

Таблица 7

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 320 | 16 | 12 |

Св. | 20 | 16 |

” 500 ” 800 | 25 | 20 |

” 800 ” 1250 | 30 | 25 |

Допускается наклон шпиндельной бабки только к колонне | ||

Измерения – по ГОСТ 22267-76, разд.9, метод 1б (черт.9).

1.12. Точность установки стола по штриховым мерам (для станка с отсчетным устройством на столе)

Черт.10

Таблица 8

Длина перемещения, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 320 | 20 | 12 |

Св. | 25 | 16 |

” 500 ” 800 | 30 | 20 |

” 800 ” 1250 | 40 | 25 |

Измерения – по ГОСТ 22267-76, разд.19, метод 1.

Стол перемещают на длину хода и закрепляют (черт.10).

Измерения проводят с интервалами, равными 0,1 наибольшего перемещения, но не более 100 мм.

2. ТОЧНОСТЬ ОБРАЗЦА-ИЗДЕЛИЯ

Нормы точности образца-изделия для станков классов точности П и В не должны превышать значений, указанных в табл.9, 10 и 12.

Для измерения используют чугунный образец. Отверстия образца должны быть предварительно обработаны. Основание и грани, используемые в качестве измерительных баз, обработаны окончательно.

2.1. Точность цилиндрической внутренней поверхности образца-изделия (черт.11):

а) цилиндричность;

б) круглость

– наибольший диаметр растачиваемого отверстия на станке.

Черт.11

Таблица 9

Наибольший диаметр растачиваемого отверстия образца, мм | Номер пункта | Допуск, мкм, для станков класса точности | |

П | В | ||

До 65 | 2.1а | 8 | 5 |

2. | 3 | 2 | |

Св. 65 до 125 | 2.1а | 10 | 6 |

2.1б | 4 | 2,5 | |

Св. 125 до 250 | 2.1а | 12 | 8 |

2.1б | 5 | 3 | |

Круглость измеряют с помощью кругломера и универсальных средств для измерения диаметров отверстий.

Цилиндричность – с помощью специальных средств для проверки цилиндричности.

Отклонение от круглости равно наибольшему расстоянию от точек реального профиля до прилегающей окружности.

Отклонение от цилиндричности равно наибольшему расстоянию от точек реальной поверхности до прилегающего цилиндра в пределах нормируемого участка.

Допускается вместо цилиндричности проводить измерения постоянства диаметра в любых сечениях.

2.2. Перпендикулярность осей обработанных отверстий образца-изделия измерительной базе основания

Образец – прямоугольный параллелепипед

– наибольший диаметр растачиваемого отверстия на станке

Черт.12

Таблица 10

Длина растачиваемого отверстия образца, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 200 | 12 | 8 |

Св. | 16 | 10 |

” 320 ” 500 | 20 | 12 |

Для станков с подвижным столом допуск увеличивают в 1,25 раза | ||

Образец закрепляют на столе станка и производят чистовую расточку отверстия.

Образец устанавливают боковой гранью на контрольную плиту 2 и с помощью показывающего измерительного прибора 1 измеряют расстояние от плиты до нижней образующей отверстия у обоих торцев (черт.12).

Затем образец поворачивают на другую грань, расположенную под углом 90° к первой, и повторяют указанные измерения.

Отклонение от перпендикулярности равно наибольшей алгебраической разности показаний измерительного прибора в каждой плоскости с учетом конусности обработанного отверстия.

2.3. Точность межосевых расстояний отверстий образца-изделия после чистовой обработки (для станков с отсчетным устройством на столе)

Черт.13

Таблица 11

мм

Ширина стола | ||

До 400 | 150 | 100 |

” 500 | 250 | 150 |

” 630 | 350 | 200 |

Таблица 12

Расстояние между осями отверстий, мм | Допуск, мкм, для станков класса точности | |

П | В | |

До 200 | 25 | 16 |

Св. | 30 | 20 |

” 320 ” 500 | 36 | 22 |

” 500 ” 800 | 40 | 25 |

Измерения проводят с помощью координатно-измерительной машины или оправок, вставляемых в обработанные отверстия (черт.13), и плоскопараллельных концевых мер длины (плиток).

Поле допуска диаметра растачиваемого отверстия образца-изделия не должно превышать Н7 для станков класса точности П и Н6 для станков класса точности В.

Погрешность межосевых расстояний равна разности заданного и фактического расстояний между осями любых двух отверстий.

2.4. Шероховатость обработанной цилиндрической внутренней поверхности образца – см. черт.11.

черт.11.

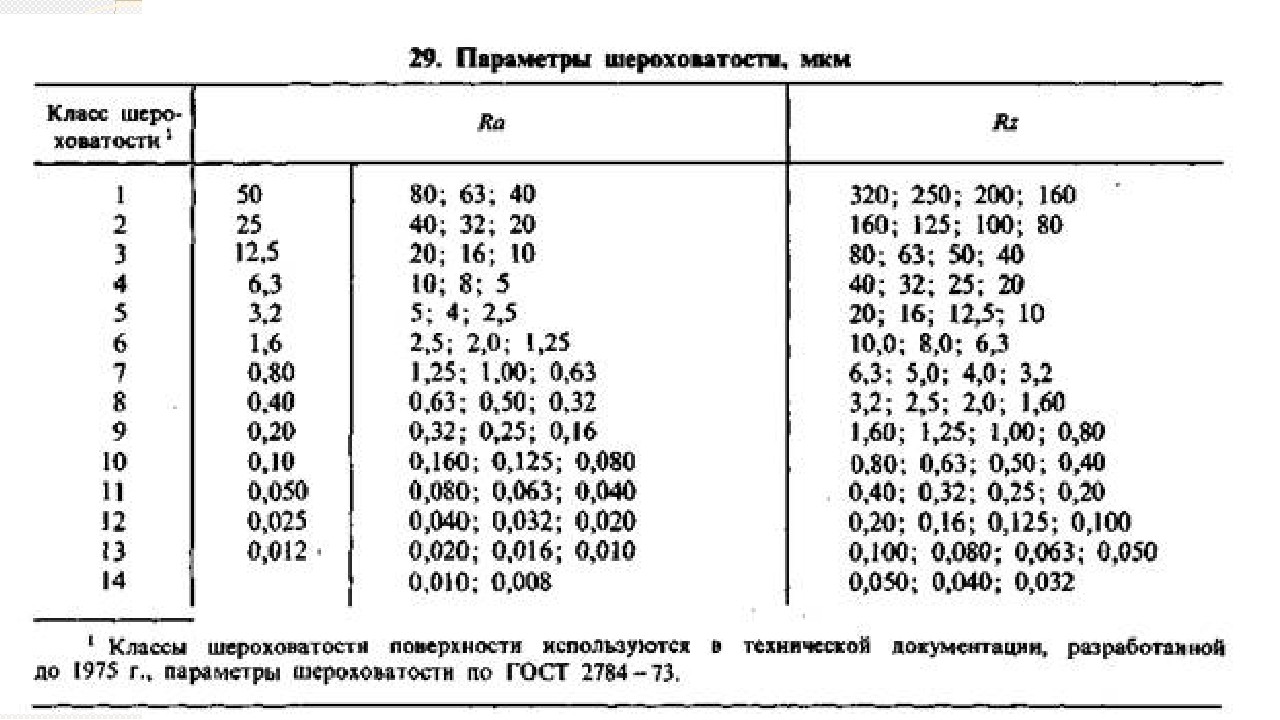

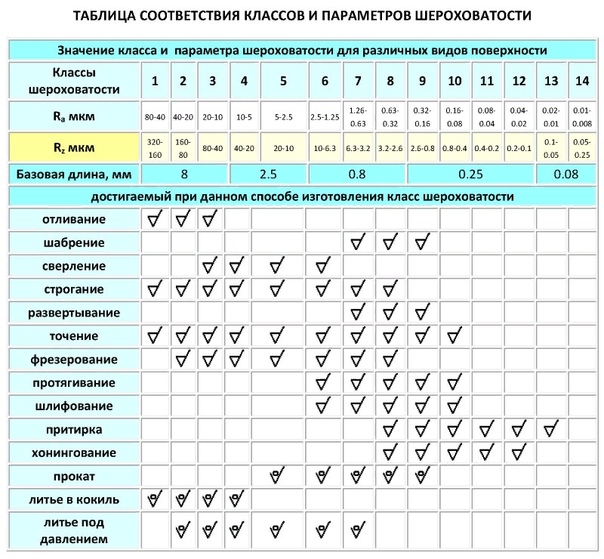

Параметр шероховатости по ГОСТ 2789-73 для станков класса точности П – 2,5 мкм, класса точности В – 1,25 мкм.

Параметр шероховатости обработанной поверхности измеряют универсальными средствами для контроля шероховатости поверхности.

Электронный текст документа

подготовлен ЗАО “Кодекс” и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2002

Клас точности станков – flash52.ru

Скачать клас точности станков txt

По степени точности различают пять классов станков: класс Н – станки нормальной точности, к нему относится большинство универсальных станков единиц, к качеству сборки и регулировки узлов и станка в целом; класс А – станки особо высокой точности; при их изготовлении предъявляются еще более жесткие требования, чем при изготовлении станков класса В, класс С – станки особо точные.

[12]. Виброизолирующие опоры.| Виброизолирующие коврики [13]. К одному классу точности должны относиться станки, обеспечивающие одинаковую точность обработки соответствующих по форме и размерам поверхностей образцов-изделий. Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются. (Измененная редакция, Изм. № 1). ГОСТ 8—82 С.

Для отдельных типов станков, предназначенных только для обдирочных работ, классы точности не устанавливаются. (Измененная редакция, Изм. № 1). ГОСТ 8—82 С.

4 уровню не должны превышать 0, 04 мм/м для станков классов точности Н и П и 0, 02 мм/м для станков более высокого класса точности. Класс точности — обобщённая характеристика средств измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, а также рядом других свойств, влияющих на точность осуществляемых с их помощью измерений.

Погрешность может нормироваться, в частности, по отношению к: результату измерения (по относительной погрешности)в этом случае, по ГОСТ Допуск для станков класса точности Н – 20 мкм, для станков класса точности П – 12 мкм.

Измерение следует проводить по ГОСТ (разд, предпочтительно метод 5), в соответствии со схемой, указанной на черт Черт Металлоре́жущий стано́к — агрегатный механизм (станок), предназначен для обработки металлических и неметаллических заготовок. Обычно имеет шпиндель либо планшайбу.

Обычно имеет шпиндель либо планшайбу.

Станок класс точности. Примечание. Для станков класса точности П требования рекомендованные. [c]. Данные таблицы относятся к станкам класса точности В, Станки класса точности А изготовляют по согласованной с потребителем номенклатуре проверок с допусками, равными 0,6 от допусков станков класса точности в соответствующих размеров.

[c]. Наибольший диаметр обрабатываемой детали, мм Допуск (мкм) для станков класса точности Н (П) [c]. Нормальной точностью изготовления на токарных станках обычно считают точность 4—3-го класса. Однако при необходимости и благоприятных условиях можно получить 2 и даже 1-й класс точности, но стоимость обработки будет высокой. Точная обработка на токарном станке возможна только на исправном оборудовании и при высокой квалификации исполнителя.

При изготовлении точных деталей. Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки. Что такое промышленный станок? Какие бывают станки? Токарные ста.

Различие моделей по типу управления и материалу обработки. Что такое промышленный станок? Какие бывают станки? Токарные ста.

Похожее:

Точность станка ЧПУ

Если система состоит из двух последовательно расположенных элементов с коэффициентами жесткости С1 и С2, установленных с предварительным натягом (рис. 3, б), то Спр=С1+С2,

так как приложение силы вызывает одинаковую деформацию обоих упругих элементов, один из которых дополнительно нагружается, а другой разгружается.

При последовательном соединении элементов (рис. 3, в) складываются их податливости.

Статическая жесткость систем, состоящих из нескольких последовательно соединенных деталей, зависит от собственной жесткости этих деталей, контактной жесткости стыков между ними, жесткости масляных слоев, передаваемых нагрузок, сил трения, возникающих при относительном перемещении деталей вследствие нагружения системы. Понятие жесткости системы в некоторой мере условно, так как оно включает также влияние сил трения на способность системы противостоять деформациям под действием нагрузок.

Если при значительных нагрузках, возникающих в станках при черновой обработке, в общем балансе большой удельный вес имеют упругие деформации собственно деталей (определяемые известными формулами из сопротивления материалов) влияющие на точность станка ЧПУ, то при отделочной обработке основными являются контактные сближения.

Контактные сближения δ, мкм, для неподвижных плоских стыков имеют нелинейную зависимость (рис. 4, α)

4, α)

Нелинейная зависимость σ=f(σ) может быть условно разбита на три линейных участка различной жесткости (рис. 4, б): 1 – незатянутый стык в пределах деформации микронеровностей – шероховатости при σ ≤ σ1; 2 – затянутый стык в пределах деформации макронеровностей – волнистости при σ1 < σ < σ2; 3 – плотный стык в пределах деформации макронеровностей – волнистости при σ2 < σ ≤ σ3 (при σ > σз – металл разрушается или течет). Таким образом, для всех трех участков может быть зависимость δi = Kiσi (где i = 1, 2, 3).

Например, в незатянутых и подвижных (направляющие скольжения и др.) стыках, если давление от внешней нагрузки намного меньше начального (участок 1 рис. 4, б), то δ=Kσ,

где К – коэффициент контактной податливости, равный для пары сталь-чугун 1…2.

Клас точности станков – fabrika61.ru

Скачать клас точности станков txt

Классы точности. Точность изготовления характеризуется величиной допускаемых отклонений от заданных размеров и формы. Для разных машин требуются детали с различной точностью обработки. пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки; два других: 4-й и 5-й — меньшей; три остальных: 7-й, 8-й, 9-й — еще меньшей. Применение классов точности в различных областях. 1-й класс точности применяют при изготовлении особо точных изделий.

Для разных машин требуются детали с различной точностью обработки. пять из них: 1-й, 2-й, 2а, 3-й, За — требуют наибольшей точности обработки; два других: 4-й и 5-й — меньшей; три остальных: 7-й, 8-й, 9-й — еще меньшей. Применение классов точности в различных областях. 1-й класс точности применяют при изготовлении особо точных изделий.

Класс точности ШВП – общая характеристика точности инструмента, определяемая пределами допускаемых погрешностей. Несмотря на то, что фрезерный станок предназначен для работы в автоматическом режиме, получение правильной точности является весьма важным фактором.

Если станок режет не точно по заданным характеристикам, ценные материалы и часы работы могут быть легко потеряны из-за неправильной обработки заготовок. Как устроен токарный станок, из чего он состоитСхема токарного станка со всеми основными устройствамиБуква, поставленная в маркировке, характеризует класс точности.

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. — применять подшипники высоких классов точности, вести их доводку; использовать подшипники на гидростатических, пневматических и магнитных подвесах; — обеспечивать выборку зазоров в соединениях деталей и частей станка (например, натяг в соединении винт-гайка).

— применять подшипники высоких классов точности, вести их доводку; использовать подшипники на гидростатических, пневматических и магнитных подвесах; — обеспечивать выборку зазоров в соединениях деталей и частей станка (например, натяг в соединении винт-гайка).

Точность – основная характеристика станка. Зачастую производители станков среднего и хоббийного класса просто указывают некую “точность станка”, не указывая “фактор охвата” – т.е. коэффициент пропорциональности, ведь точность, скажем, мм, измеренная для 3σ и для 1σ – большая разница: в первом варианте позиционирование с погрешностью не более мм произойдет в 97% случаев, а во втором всего лишь в 32%.(если Вам интересно, откуда взяты.

проценты, вам сюда).

Классы точности станков обозначают: Н – нормальной; П – повышенной, точность 0,6 отклонений от Н; В – высокой, точность 0,4 отклонений от Н; А – особо высокой точности, точность 0,25 отклонений от Н; С – особо точные станки, точность 0,16 отклонений от Н. П, В, А, С – прецизионные станки (повышенной точности).

Принята следующая индексация моделей станков с программным управлением 16Д20П – токарно-винторезный станок повышенной точности; 6Р13К Классификация металлорежущих станков по группам, подгруппам и типам, по классу точности, по степени автоматизации и специализации и массе. Точность – основная характеристика станка. Зачастую производители станков среднего и хоббийного класса просто указывают некую “точность станка”, не указывая “фактор охвата” – т.е. коэффициент пропорциональности, ведь точность, скажем, мм, измеренная для 3σ и для 1σ – большая разница: в первом варианте позиционирование с погрешностью не более мм произойдет в 97% случаев, а во втором всего лишь в 32%.(если Вам интересно, откуда взяты.

проценты, вам сюда).

EPUB, txt, txt, txtПохожее:

Электроник – Классификация станков

Металлорежущий станок – это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.

Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки. Все серийно выпускаемые станки разделены на девять групп, в каждой группе предусмотрены девять типов.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков – длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков – наибольший ход ползуна с резцом.

Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков – длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков – наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр – номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая – его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Классификация станков по степени универсальности.Различают следующие станки – универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

- специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

- специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов: Н – станки нормальной точности, П – станки повышенной точности, В – станки высокой точности, А станки повышенной точности, С – особо точные или мастер-станки. В обозначение модели может входить буква, характеризующая точность станка: 16К20П – токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации. Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства – гибкие производственные модули (ГПМ).

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы A обозначает особенность системы управления; Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат; Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой; Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

Классификация станков по массе. Станки подразделяют на легкие – до 1 т, средние – до 10 т, тяжелые – свыше 10 т. Тяжелые станки делят на крупные – от 16 до 30 т, собственно тяжелые – от 30 до 100 т, особо тяжелые – свыше 100 т.

Классификация металлорежущих станков*| Наимено- вание станков |

Шифр группы |

Шифр типа | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Резервные | 0 | – | |||||||||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно- Pевольверные |

Сверлильно- отрезные |

Карусельные | Токарные и лобовые |

Многорезцевые и копировальные |

Специализи- рованные |

Разные токарные |

||

| специализи- рованные |

одношпин- дельные |

многошпин- дельные |

|||||||||

| Сверлильные и расточные | 2 | – | Вертикально- сверлильные |

Полуавтоматы | Координатно-расточные | Радиально- сверлильные |

Горизонтально- расточные |

Алмазно- расточные |

Горизонтально- сверлильные |

Разные сверлильные |

|

| одношпин- дельные |

многошпин- дельные |

||||||||||

| Шлифовальные и доводочные | 3 | Круглошли- фовальные |

Внутришли- фовальные |

Обдирочно- шлифовальные |

Специализи- рованные шлифовальные |

– | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | |

| Электро- физические и электро- химические |

4 | – | Светолучевые | – | Электро- химические |

Электро- искровые |

– | Электро- эрозионные, ультрозвуковые прошивочные |

Анодно- механические отрезные |

– | |

| Зубо- и резьбо-обрабатываю- щие |

5 | Резьбо- нарезные |

Зубодолбежные для обработки цилиндри- ческих колес |

Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов |

Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные |

Зубоотделоч- ные, провероч- ные и обкатные |

Зубо- и резь- бошлифоваль- ные |

Разные зубо- и резьбо- обрабатываю- шие |

| Фрезерные | 6 | – | Вертикально- фрезерные консольные |

Фрезерные не- прерывного действия |

Продольные одностоеч- ные |

Копироваль- ные и грави- ровальные |

Вертикаль- ные безконсольные |

Продольные двухстоеч- ные |

Консольно- фрезерные опе- рационные |

Горизон- тально- фрезерные консольные |

Разные фрезерные |

| Строгальные, долбёжные, протяжные | 7 | Продольные | Поперечно- строгальные |

Долбёжные | Протяжные горизонталь- ные |

Протяжные вертикальные для протягивания | – | Разные строгальные | |||

| одно- стоечные |

двух- стоечные |

внутренного | наружного | ||||||||

| Разрезные | 8 | Отрезные, оснащенные | Правильно- отрезные |

Пилы | – | – | |||||

| токарным резцом | шлифоваль- ным кругом |

гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | 9 | Муфто- и трубообра- батывающие |

Пило- насекальные | Правильно- и безцентрово- обдирочные |

Балансировочные | Для испыта- ния инструментов |

Делитель- ные машины |

Балансиро- вочные |

– | – | |

*Классификация моделей металлорежущих станков, выпускаемых в России (на 1990г. )

)

Объяснение точности измерения электроэнергии

Точность измерения электроэнергии имеет решающее значение для обеспечения целостности биллинговой системы.

Аномалии в измерениях могут в течение определенного периода времени приводить к ошибкам в сотни или тысячи долларов. Точность счетчика энергии зависит от множества факторов, таких как нагрузка сети (условия полной нагрузки будут более точными, чем частичная нагрузка), коэффициент мощности системы, точность самого счетчика и других факторов.

Точность

Точность зависит от конструкции и качества сборки входных каналов измерителя – более качественный измеритель обеспечит лучшую точность, но увеличит цену продукта. Некоторые основные параметры, которые влияют на точность измерения счетчика энергии:

- Колебание считываемого значения, выраженное в процентах от фактического значения (показания).

- Фиксированная ошибка (шумы), обычно представляемая в процентах от полной шкалы (FS) как ее постоянное значение.

- Для измерения мощности и энергии фазовый сдвиг между напряжением и током также влияет на точность, поскольку мощность равна напряжению, умноженному на ток, умноженному на косинус фазового угла.

- Точность фазового угла в трансформаторах тока представлена в градусах, что создает дополнительные ошибки для счетчиков энергии / мощности.

Стандарты измерения точности

Поскольку точность зависит от нагрузки системы, IEC / as разработали разные стандарты для определения точности при различных условиях нагрузки.Это известно как «класс точности».

СтандартIEC / AS 62053-11 охватывает классы точности 0,5, 1,0 и 2 для электромеханических счетчиков активной энергии (ватт-часов) – это означает точность в процентах от показаний при полной нагрузке и единичном коэффициенте мощности. Однако точность ухудшается в условиях более низкой нагрузки, когда коэффициент мощности меньше единицы.

Стандарт IEC / AS 62053-21 охватывает классы точности 1. 0 и 2 для статических / электронных счетчиков активной энергии (ватт-часов), что означает точность в процентах от показаний при полной нагрузке и единичном коэффициенте мощности.Однако точность ухудшается в условиях более низкой нагрузки, коэффициента мощности менее единицы и наличия гармоник.

0 и 2 для статических / электронных счетчиков активной энергии (ватт-часов), что означает точность в процентах от показаний при полной нагрузке и единичном коэффициенте мощности.Однако точность ухудшается в условиях более низкой нагрузки, коэффициента мощности менее единицы и наличия гармоник.

IEC / AS 62053-22 охватывает более высокий стандарт точности 0,2S и 0,5S для статической / электронной энергии для активной энергии (ватт-часов), обеспечивая более высокий стандарт точности при полной нагрузке и единичном коэффициенте мощности в дополнение к лучшей точности показания при значительно меньших токах нагрузки, условиях коэффициента мощности меньше единицы и наличии гармоник.

Точность системы и точность счетчика

Точность любой системы измерения энергии – это сумма ее компонентов, например, счетчик энергии плюс трансформатор тока (ТТ). За исключением случаев, когда используется счетчик с прямым подключением.

Стандарт IEC / AS 60044-1 определяет классы точности для трансформаторов тока. В зависимости от нагрузки ТТ, будут возникать отклонения точности от указанного класса точности, такие как ошибки из-за фазовых ошибок, основанные на заданном импедансе нагрузки. Точность трансформаторов тока определена в соответствии с IEC 60044-1, класс 0.1, 0,2, 0,5, 1 и 3. Кроме того, стандарты класса точности 0,2S и 0,5S для трансформаторов тока обеспечивают более высокую точность работы. Обозначение класса является мерой точности ТТ. Погрешность отношения (первичного к вторичному току) ТТ класса 1 составляет 1% при номинальном токе; погрешность соотношения ТТ класса 0,5 составляет 0,5% при номинальном токе. Установка счетчика энергии с классом точности 0,5S в качестве минимального требования может помочь в обеспечении высокой степени точности приложения для мониторинга энергии с учетом характеристик точности задействованных трансформаторов тока.

В зависимости от нагрузки ТТ, будут возникать отклонения точности от указанного класса точности, такие как ошибки из-за фазовых ошибок, основанные на заданном импедансе нагрузки. Точность трансформаторов тока определена в соответствии с IEC 60044-1, класс 0.1, 0,2, 0,5, 1 и 3. Кроме того, стандарты класса точности 0,2S и 0,5S для трансформаторов тока обеспечивают более высокую точность работы. Обозначение класса является мерой точности ТТ. Погрешность отношения (первичного к вторичному току) ТТ класса 1 составляет 1% при номинальном токе; погрешность соотношения ТТ класса 0,5 составляет 0,5% при номинальном токе. Установка счетчика энергии с классом точности 0,5S в качестве минимального требования может помочь в обеспечении высокой степени точности приложения для мониторинга энергии с учетом характеристик точности задействованных трансформаторов тока.

Когда профилированный рельс не говорит всего о классе точности

Вы выбрали профилированный рельс и подшипник для высокоточного применения – например, для обработки, резки или метрологии. Подшипник (также известный как каретка или каретка) обладает хорошей грузоподъемностью и жесткостью, поэтому он должен обеспечивать долгий срок службы и низкий прогиб.

Подшипник (также известный как каретка или каретка) обладает хорошей грузоподъемностью и жесткостью, поэтому он должен обеспечивать долгий срок службы и низкий прогиб.

Но когда вы интегрируете сборку в свое приложение, вы замечаете, что система работает не так гладко, как вы ожидали. Вместо плавного и точного движения в перемещении наблюдаются отклонения или импульсы, затрудняющие достижение необходимой чистоты поверхности или точности измерения.Вы указали класс точности «точности» и для рельса, и для каретки, и что из этого?

После некоторого исследования вы обнаруживаете, что классы точности профилированных рельсов определяют допустимые отклонения линейных , такие как высота и ширина, между кареткой и рельсом, но не учитывают вращательных перемещений каретки. Эти вращательные движения – крен, тангаж и рыскание – могут значительно снизить точность в приложениях, где движение каретки при ее движении по рельсу является критическим.

Традиционные классы точности профилированных рельсов определяют пять характеристик: допуски по высоте и ширине рельса и каретки в сборе; допустимые различия в высоте и ширине нескольких вагонов на одном рельсе; и параллельность опорных поверхностей рельса и каретки.

Изображение предоставлено: Thomson Linear

Но когда каретка движется по рельсу, она также испытывает отклонения от вращения в виде крена (вращения вокруг оси X), крена (вращения вокруг оси Y) и рыскания (вращения). вокруг оси Z).Эти отклонения вращения не входят в стандартные классы точности профильных рельсов, но производители начинают их устранять.

Традиционные классы точности не учитывают вращательные движения блока, включая крен, тангаж и рыскание.Изображение предоставлено: Bosch Rexroth Corp. Улучшенные характеристики рециркуляции уменьшают пульсацию шариков при их переходе в зону нагрузки и из нее.

Изображение предоставлено: Schneeberger Group

В рециркуляционном линейном подшипнике, когда шарики (или ролики) переходят в зону нагрузки и выходят из нее, они переходят от разгруженного к нагруженному (или наоборот) не плавно, линейно, а импульсами. Это воздействие на несущие шарики вызывает выраженные вращательные движения каретки.

Это воздействие на несущие шарики вызывает выраженные вращательные движения каретки.

Чтобы уменьшить эти динамические движения, производители приложили значительные усилия для оптимизации рециркуляции шариков (или роликов). Двумя распространенными методами являются использование гибкой стальной вставки для перевода шариков из ненагруженного в нагруженное состояние и смягчения сил, возникающих во время перехода, или более длинная зона входа для более постепенного перехода из ненагруженного состояния. в нагруженное состояние.

Независимо от используемого метода сглаживание движения шариков (или роликов) через зоны входа и выхода каретки снижает пульсации, вызывающие вращательные движения. Улучшение пульсирующего характера перехода шара также снижает силы трения в каретке и, что более важно, колебания сил трения, которые могут привести к перерегулированию или недолету системы в высокочувствительных приложениях.

Сопротивление трения профилированных железнодорожных вагонов с оптимизированной рециркуляцией (вверху) по сравнению с традиционными версиями (внизу).

Изображение предоставлено: Bosch Rexroth Corp.

Когда профилированные рельсовые направляющие были впервые представлены в 1970-х годах, они стали предпочтительным выбором для станков, часто заменяя традиционные прямоугольные направляющие или направляющие типа ласточкин хвост, благодаря более низкому трению из-за качения (скорее, чем скользящий) контакт. Было также установлено, что они являются хорошим выбором для приложений, требующих высокой грузоподъемности и высокой жесткости для хода длиннее одного метра – длины, при которой перекрестные роликовые суппорты становятся непрактичными.

Однако эти преимущества достигаются за счет плавности хода, поэтому для высокочувствительной обработки, резки и измерений направляющие системы по-прежнему предпочтительны для направляющих с перекрестными роликами, салазок с рамой или ласточкин хвост, или даже с воздушными подшипниками. Но с улучшенными методами рециркуляции профилированные рельсовые направляющие теперь могут соперничать с плавностью и стабильностью хода, которые когда-то были достижимы только с помощью скользящих или гидростатических технологий.

Точность | Ускоренный курс машинного обучения

Расчетное время: 6 минутТочность – один из показателей оценки моделей классификации.Неофициально точность – это часть прогнозов, которые наша модель сделала правильно. Формально, точность имеет следующее определение:

$$ \ text {Точность} = \ frac {\ text {Количество правильных прогнозов}} {\ text {Общее количество прогнозов}} $$

Для двоичной классификации точность также может быть рассчитана с точки зрения положительных и отрицательных значений. следующим образом:

$$ \ text {Точность} = \ frac {TP + TN} {TP + TN + FP + FN} $$

Где TP = истинно положительные, TN = истинно отрицательные, FP = ложные положительные, и FN = ложноотрицательные.

Попробуем вычислить точность для следующей модели, которая классифицировала 100 опухолей как злокачественные (положительный класс) или доброкачественный (отрицательный класс):

Истинно положительный (TP):

| Ложноположительный (FP):

|

Ложноотрицательный (FN):

| Истинно отрицательный (TN):

|

$$ \ text {Точность} = \ frac {TP + TN} {TP + TN + FP + FN} = \ frac {1 + 90} {1 + 90 + 1 + 8} = 0. 91 $$

91 $$

Точность составляет 0,91, или 91% (91 правильный прогноз из 100 возможных). Примеры). Это означает, что наш классификатор опухолей отлично справляется. выявления злокачественных новообразований, верно?

На самом деле, давайте сделаем более подробный анализ плюсов и минусов, чтобы получить больше понимания производительности нашей модели.

Из 100 примеров опухолей 91 являются доброкачественными (90 TN и 1 FP) и 9 злокачественных (1 ТП и 8 ФН).

Из 91 доброкачественной опухоли модель правильно определяет 90 как доброкачественный.Это хорошо. Однако из 9 злокачественных опухолей модель только правильно определяет 1 как злокачественный – ужасный исход, так как 8 из 9 злокачественных новообразований остаются невыявленными!

Хотя на первый взгляд точность 91% может показаться хорошей,

еще одна модель классификатора опухолей, которая всегда предсказывает доброкачественные

достигнет такой же точности (91/100 правильных прогнозов)

на наших примерах. Другими словами, наша модель не лучше той, что

имеет нулевую прогностическую способность различать злокачественные опухоли

от доброкачественных опухолей.

Другими словами, наша модель не лучше той, что

имеет нулевую прогностическую способность различать злокачественные опухоли

от доброкачественных опухолей.

Сама по себе точность не дает полной картины, когда вы работаете с несбалансированным набором данных , как этот, где есть существенное несоответствие между количество положительных и отрицательных меток.

В следующем разделе мы рассмотрим два лучших показателя. для оценки проблем с несбалансированными классами: точность и отзыв.

Ключевые терминыИзмерение просто Точность недостаточна в машинном обучении. Требуется более совершенная техника.. | Аакаш Биндал | Techspace

Давайте рассмотрим эту ситуацию,

Это матрица путаницы для теста на ракЕсли мы вычислим здесь точность, мы получим 90% точность по формуле:

Здесь

TP является истинно положительным : Это означает, что прогнозируемый класс и фактический класс совпадают и положительны (1 или True). Если прогнозируемый класс положительный, тогда фактический класс также будет положительным.

Если прогнозируемый класс положительный, тогда фактический класс также будет положительным.

TN – True Negative : Это означает, что прогнозируемый класс и фактический класс совпадают, но отрицательны (0 или False).Если прогнозируемый класс отрицательный, то фактический класс также будет отрицательным.

FP является ложноположительным: Это означает, что предсказанный класс положительный (1 или True), но фактический класс отрицательный (0 или False). Если прогнозируемый класс положительный, тогда фактический класс будет отрицательным.

FN имеет значение False Negative: Это означает, что предсказанный класс отрицательный (0 или False), но фактический класс положительный (1 или True). Если прогнозируемый класс отрицательный, тогда фактический класс будет положительным.

В этом отношении точность кажется хорошей техникой. Но подождите минутку !! ..

Ни один из прогнозов не дает правильной классификации рака, более того, он не предсказывает ни одного случая рака.

Проблема в том, что он ничего не узнал во время тренировок, потому что независимо от того, какой тестовый пример мы ему подбросим, он всегда будет давать отрицательный результат на рак. Но тогда вы можете спросить:

Почему точность не 50%?

Это потому, что у нас меньше случаев, когда рак является положительным, по сравнению с количеством случаев, когда рак отрицательный.Таким образом, вероятность того, что наша модель будет ложноотрицательным, очень мала. Вот почему он ведет себя так хорошо (с точностью 90%). Эта классификация называется проблемой несбалансированной классификации .

В несбалансированной классификации данных 1 класса очень много (например, в этом случае онкологически отрицательный), а для другого класса очень мало данных (положительный результат на рак).

Теперь легко понять, почему нам нужен метод лучше, чем точность, для оценки нашей модели машинного обучения.

Представьте, что вы создали модель, которая всегда предсказывает рак отрицательно, независимо от того, какой пример вы ей подадите. Это опасный сценарий, потому что у больного раком пациента всегда предсказывают отсутствие рака с точностью до 90%.

Итак, как решить эту проблему?

Но, прежде чем мы начнем понимать, что такое F1-Score, сначала нам нужно понять отзыв и точность .

Отзыв

Отзыв – это соотношение истинных положительных результатов и суммы истинных положительных и ложно отрицательных результатов. Он говорит о том, насколько наша модель правильно классифицирует положительные случаи из всех реальных положительных случаев . В нашем случае наша модель не предсказала ни одного положительного результата на рак, поэтому отзыв будет равен 0.

Precision

Precision – это соотношение истинно положительных результатов и суммы истинных положительных и ложно отрицательных результатов. Он говорит о том, насколько модель правильно предсказывает положительные случаи из случаев, которые модель предсказывает положительно.

Он говорит о том, насколько модель правильно предсказывает положительные случаи из случаев, которые модель предсказывает положительно.

В нашем случае точность будет неопределенная , поскольку модель не предсказывает ни одного случая рака.

Точность очень полезна при большом количестве ложных срабатываний. Как и в случае обнаружения спама, ложное срабатывание будет иметь место, когда электронное письмо не является спамом, но модель предсказывает его как спам.

Представьте, что у вас есть модель, которая предсказывает спам в электронной почте, когда это действительно важно. Это было бы катастрофой.

Итак, мы поняли все предпосылки. Теперь мы можем погрузиться в

F1-Score – это гармоническое среднее значение точности и отзывчивости.Особенностью F1-Score является то, что он учитывает как ложные срабатывания (из-за точности), так и ложноотрицательные (из-за отзыва).

F1-Score – это баланс между точностью и отзывчивостью, особенно когда мы имеем дело с проблемами несбалансированной классификации.

F1-Score всегда находится между точностью и отзывчивостью и, следовательно, дает нам лучшую и стабильную оценку модели.

Термины и определения весов: Scales.net

Весы

Устройство для определения веса.Весы можно разделить на два основных типа: пружинные весы и весы. Весы с пружиной измеряют вес, используя принцип пружины (закон Гука), который деформируется пропорционально весу, приходящемуся на конец, принимающий нагрузку. В большинстве цифровых весов используется специальный тип пружины, называемый тензодатчиком, который измеряет деформацию или напряжение, создаваемое электрическим током. Весы являются самым старым типом весовых устройств и измеряют вес с помощью рычага. Неизвестный груз помещается на один конец рычага и уравновешивается известным грузом на другом конце.Современные электронные весы используют электромагнит для балансировки луча и определения массы. Это называется восстановлением / компенсацией электромагнитной силы.

Это называется восстановлением / компенсацией электромагнитной силы.

Точность

Степень, в которой измерение соотносится с его фактическим (истинным) значением. Точность весового устройства зависит от нескольких факторов, включая читаемость, калибровку и окружающую среду. В общем, при правильной калибровке большинство весов должны иметь точность в пределах ± 2 деления (или цифры).Точность измерительного прибора – это не то же самое, что его точность, которую еще называют повторяемостью.

Повторяемость

Это способность весов показывать стабильные результаты в одних и тех же условиях (одно и то же устройство, тот же оператор, та же среда). Чтобы определить повторяемость весов, на весы помещают контрольную гирю, а затем несколько раз снимают ее, записывая каждый результат взвешивания. Воспроизводимость измеряет, насколько разброс значений вокруг среднего или среднего значения.

Воспроизводимость

Это способность весов показывать стабильные результаты в разных условиях эксплуатации (разные пользователи, разные лаборатории).

Регулировка

Набор операций, выполняемых в измерительной системе таким образом, чтобы она обеспечивала предписанные показания, соответствующие заданным значениям измеряемой величины. Весы подвержены постоянному износу, что со временем может снизить точность. Регулировка корректирует точность шкалы, чтобы она находилась в пределах допуска, установленного для устройства.

Калибровка

Набор операций, которые устанавливают, при определенных условиях, взаимосвязь между значениями величин, показываемых измерительным прибором, и соответствующими значениями, определяемыми эталонами. По сути, калибровка – это процесс взвешивания известного веса на весах и выявления расхождений на дисплее. После калибровки иногда выполняется корректировка чувствительности весов.

Максимальная вместимость

Это максимальный вес, который можно измерить с помощью определенных весов.При выборе весов самый тяжелый предмет, который вы планируете взвесить, должен находиться в пределах максимальной грузоподъемности весов. Во избежание перегрузки рекомендуется выбрать весы с чуть большей емкостью, чем вам нужно. Однако, чем выше емкость шкалы, тем ниже обычно будет читаемость. Поэтому вам следует избегать выбора весов с грузоподъемностью, намного превышающей самый тяжелый предмет, который вы собираетесь взвесить.

Во избежание перегрузки рекомендуется выбрать весы с чуть большей емкостью, чем вам нужно. Однако, чем выше емкость шкалы, тем ниже обычно будет читаемость. Поэтому вам следует избегать выбора весов с грузоподъемностью, намного превышающей самый тяжелый предмет, который вы собираетесь взвесить.

Читаемость

На электронных и цифровых весах это наименьшее изменение массы, которое соответствует изменению отображаемого значения.Другими словами, это наименьший шаг, на который будет увеличиваться шкала при добавлении или удалении веса. На аналоговых (механических) весах это наименьшее деление шкалы шкалы или луча для аналоговой индикации.

Интервал поверочной шкалы

Это наименьший интервал или шаг шкалы, который можно использовать для определения цены на основе веса в коммерческих сделках для конкретных весов. Значение интервала поверочной шкалы (е) определяется производителем весов при отправке устройства на утверждение типа через такую программу, как NTEP (или CE для стран ЕС).

Погрешность измерения

Это параметр, который используется для определения качества измерения. Поскольку ни один измерительный прибор не дает 100% точности, при записи данных измерения используется неопределенность измерения, чтобы указать диапазон, в котором, вероятно, будет лежать истинное значение. Он рассчитывается с учетом всех возможных ошибок (вариаций), возникающих в результате измерения, таких как повторяемость, линейность и т. Д.

Класс точности

Весы, предназначенные для использования в торговле, сгруппированы по классам точности в соответствии с количеством делений шкалы (n) и значением деления шкалы (d или e).Эти классы точности предназначены для определения предполагаемой области использования конкретной шкалы, а также для определения допусков, применяемых к устройству во время тестирования.

Класс | Значение интервала поверочной шкалы (е) в единицах СИ | Количество делений шкалы (n) | Предполагаемое приложение | |

Минимум | Максимум | |||

Я | ≥1 мг | 50 000 | Прецизионные лабораторные весы | |

II | от 1 до 50 мг включительно | 100 | 100 000 | Лабораторное взвешивание, взвешивание драгоценных металлов и драгоценных камней, весы для анализа зерна, медицинский каннабис |

≥100 мг | 5 000 | 100 000 | ||

III | 0. | 100 | 10 000 | Все коммерческие весы, если не указано иное, весы для проверки зерна, розничные взвешивание драгоценных металлов и полудрагоценных камней, весы для животных, почтовые весы, бортовые системы взвешивания транспортных средств с грузоподъемностью не более 30 000 фунтов и весы, используемые для определения расходы на стирку |

≥5 г | 500 | 10 000 | ||

ИИИЛ | ≥2 кг | 2 000 | 10 000 | Автомобильные весы, автомобильные бортовые системы взвешивания грузоподъемностью более 30 000 фунтов, весы для осевой нагрузки |

IIII | ≥5 г | 100 | 1,200 | Весы для взвешивания колес и переносные весы для осевой нагрузки, используемые для контроля веса на шоссе |

Сертификат NTEP

NTEP – это программа, администрируемая NCWM, для оценки устройств взвешивания на их соответствие Справочнику 44 NIST. Весы, прошедшие сертификацию NTEP, считаются «законными для торговли» и могут использоваться в коммерческих сделках в зависимости от веса. Когда устройство отправляется в NTEP, проводится обширное тестирование, чтобы убедиться, что оно проходит тесты на точность и соответствует спецификациям, указанным производителем. Сертификат соответствия выдается производителю весов после успешного завершения испытаний. Вы можете выполнить поиск по всей базе данных выданных сертификатов соответствия, перейдя по этой ссылке: http: //www.ncwm.нетто / сертификаты

Весы, прошедшие сертификацию NTEP, считаются «законными для торговли» и могут использоваться в коммерческих сделках в зависимости от веса. Когда устройство отправляется в NTEP, проводится обширное тестирование, чтобы убедиться, что оно проходит тесты на точность и соответствует спецификациям, указанным производителем. Сертификат соответствия выдается производителю весов после успешного завершения испытаний. Вы можете выполнить поиск по всей базе данных выданных сертификатов соответствия, перейдя по этой ссылке: http: //www.ncwm.нетто / сертификаты

Знак допуска