Точность токарной обработки деталей с применением автоматизированного контроля поверхности

На точность токарной обработки влияют колебательные процессы в связке «деталь-станок», они носят стохастический характер, так как на них воздействует большое число внешних и внутренних вибрационных возмущений, которые передаются на обрабатываемую деталь через шпиндельное устройство детали, шпиндельное устройство инструмента и опору детали вследствие замкнутости системы «деталь-станок».

Точность обработки на токарных станках зависят от вибрационных возмущений в системе «деталь-инструмент» при которых формируется определенный микрорельеф на поверхности кольца, причем погрешностям формы, волнистости и шероховатости соответствуют различные частотные диапазоны колебаний. Превышение той или иной составляющей спектра колебаний некоторого номинального (эталонного) значения вызывает параметрический отказ, например повышенные значения огранки и волнистости поверхности качения. При точении колец подшипников такие отказы нарушают

При точении колец подшипников такие отказы нарушают

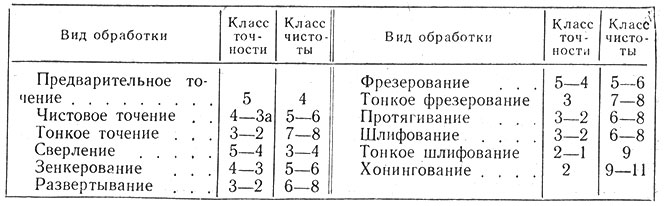

Для того, чтобы оценить класс точности обработки деталей на станках по характеристикам колебаний, разработана следующая методика обучающего эксперимента:

- 1) предварительное получение спектральных и ряда других характеристик колебаний основных формообразующих узлов станков, осуществляющих обработку колец с различным качеством;

- 2) определение информативных точек съема данных о колебаниях;

- 3) выявление частотных диапазонов колебаний, в которых наблюдаются наибольшие характерные отличия спектральных характеристик различных станков;

- 4) выбор метода предварительной обработки спектра колебаний для повышения его информативности;

- 5) выбор характеристики стохастического сигнала, наиболее чувствительный к измерению динамического состояния станка;

- 6) определение взаимосвязи выбранной характеристики с параметрами качества обработки.

В данной статье рассматривалась точность токарной обработки деталей и качество поверхностного слоя. Экспериментальные исследования процессов точения колец 42726ЛМ01 выполнены в ОАО «Саратовский подшипниковый завод» в цехе 20. Были взяты два токарных станка: ТП 400 и ПАБ 350. Было обработано 10 наружных колец. На станке ТП 35003 предварительно была проведена токарная операция обтачивания наружней цилиндрической поверхности. Был использован инструмент резец PSSNL3225Р15 пластина SNMG15061666IC110V. С целью повысить точность обработки на токарных станках были взяты режимы обработки. Частота вращения – 180 оборотов в минуту, скорость – 145 метров в минуту, Тмаш. – 1.33 мин. Кольца подбираются на предварительной операции таким образом, чтобы разброс не превышал 20 мкм. В этом случае обработка колец на окончательной токарной операции на станке ПАБ-350 имеет высокую точность обработки поверхности деталей и разброс составил не более 1 мкм. Измерения были произведены на приборе 0-64М.

Показания:

1) 252,15; 2) 252,20; 3)252,17; 4) 252,18; 5) 252,19; 6) 252,15; 7) 252,20; 8) 252,15; 9) 252,15; 10) 252,20.

Размер по чертежу наружного диаметра 252+03.

На токарном двухшпиндельном станке ПАБ-350 операция токарно программная, токарная обработка окончательная. Был использован инструмент резец PSKNR16CA-12, пластина SNMG120412-PGSC110V. Были взяты режимы обработки, частота вращения – 208,5 оборотов в минуту, скорость – 235,7 метра в минуту.

Чтобы определить класс точности обработки деталей измерения были произведены на приборе 0-64М.

Показания: 1) 250,6; 2) 250,6; 3) 250,6; 4) 250,6; 5) 250,6; 6) 250,6; 7) 250,6; 8) 250,6; 9) 250,6; 10) 250,6.

Станок токарно-винторезный АТ500-1500.01 / Ф1 повышенной точности с системой УЦИ | “АВЕС “СЗ”

- Каталог

- Токарно-винторезные станки

- Станок токарно-винторезный АТ500-1500.01 / Ф1 повышенной точности с системой УЦИ

Станок токарно-винторезный повышенной точности моделль АТ500-1500. Ф1 предназначен для выполнения самых разнообразных токарных работ, а также для нарезания метрической, дюймовой и питчевой резьб.

Ф1 предназначен для выполнения самых разнообразных токарных работ, а также для нарезания метрической, дюймовой и питчевой резьб.

Станок оснащен устройством цифровой индикации (УЦИ), с системой продольного и поперечного отсчета перемещений суппорта.

Станок может применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов. В связи с этим обслуживание станков следует производить с учетом специфики их эксплуатации.

Класс точности станков по ГОСТ 8-82 при проверке на соответствие ГОСТ 18097-88 – В.

В части воздействия климатических факторов внешней среды станки изготавливаются в исполнении УХЛ для категории размещения 4 по ГОСТ 15150-69.

|

Характеристика |

АТ500-1500.01 / Ф1 |

|

Максимальная длина обрабатываемого изделия в центрах, мм |

1500 |

|

Максимальный диаметр обрабатываемой заготовки, мм: |

500 |

|

Внутренний конус пиноли задней бабки, мм |

Морзе 5 |

|

Наибольшее перемещение пиноли, мм |

150 |

|

Размер внутреннего конуса шпинделя |

Морзе 6 |

|

Диаметр отверстия в шпинделе, мм |

55 |

|

Высота резца, установленного резцедержателя, мм |

25 |

|

Частота вращения шпинделя, мин-1 |

16-2000 |

|

Наибольшее перемещение суппорта, мм |

935 продольное 285 поперечное |

|

Пределы продольных подач, мм/об |

0,05. |

|

Пределы поперечных подач, мм/об |

0,025…1,4 |

|

Наибольшая длина перемещения суппорта, мм |

150 |

|

Пределы шагов нарезаемой резьбы |

метрическая (мм) 0,5…112 модульная (модуль) 0,5…112 питчевая (питч) 56 – 05 дюймовая (число ниток на I”) 56 – 05 |

|

Наибольший угол поворота резцедержателя (при установке трехосевой УЦИ), град. |

360 (90) |

|

Мощность привода главного движения, кВт |

11 / 13 |

|

Привод насоса для СОЖ, кВт |

0,18 |

|

Привод насоса для маслостанции, кВт |

0,09 |

|

Потребляемая энергия, кВт |

11,27 /13,27 |

|

Бак для СОЖ, л |

8 |

|

Бак для смазки, л |

8,5 |

|

Габаритные размеры, мм, не более |

2750 / 2750 |

|

Масса, кг, не более |

3200 |

точность токарного станка

ТАК ЛЕГКО стать одержимым точностью, и я постоянно читаю комментарии на различных форумах по разработке моделей о том, насколько точен этот станок или насколько хорошо он работает, что я обычно перевожу как писатель, говорящий, насколько они умны. или какой особенный у них токарный или фрезерный станок! На протяжении многих лет я встречал много очень умных и способных инженеров, и некоторые из лучших, судя по словам моих ученых коллег на форумах, делают что-то не так.

или какой особенный у них токарный или фрезерный станок! На протяжении многих лет я встречал много очень умных и способных инженеров, и некоторые из лучших, судя по словам моих ученых коллег на форумах, делают что-то не так.

Например, никогда не устанавливайте токарный станок на деревянную скамью, так как дерево будет двигаться. Я полностью согласен с этим мнением, но у близкого друга есть свой ML7 на деревянной скамье, и он делает детали очень высокой точности, такие как маленькие паровые форсунки, и когда он делает их, он обычно делает партию, чтобы раздать их членам клуба, каждая проштампована и внешне не имеет отказов! Мой ML7 установлен на относительно прочной стальной скамье, но мне еще предстоит сделать инжектор, который хорошо сравнивается, что должно означать, что я менее квалифицирован (принято), но также и то, что стойка токарного станка не имеет никакого влияния просто потому, что у этого парня есть навыки, чтобы взять это во внимание.

Совершенный грех

Затем идут другие непрекращающиеся споры на форуме о типе смазочного масла, которое следует использовать для шпинделя, и это обычно заканчивается тем, что приходится покупать 5 галлонов материала очень высокого качества, конечно. С этим трудно поспорить, так как использование рекомендованного указанного масла имеет абсолютный смысл, но в моем случае я использовал базовое моторное масло! По словам мудрецов, я, должно быть, совершил худший грех по отношению к любому токарному станку, который только можно себе представить, но моему токарному станку 45 лет, и только недавно я перечистил и переоборудовал шпиндель, и, честно говоря, это было больше из-за того, что я хотел сделать это, чем нуждался.

С этим трудно поспорить, так как использование рекомендованного указанного масла имеет абсолютный смысл, но в моем случае я использовал базовое моторное масло! По словам мудрецов, я, должно быть, совершил худший грех по отношению к любому токарному станку, который только можно себе представить, но моему токарному станку 45 лет, и только недавно я перечистил и переоборудовал шпиндель, и, честно говоря, это было больше из-за того, что я хотел сделать это, чем нуждался.

Так почему же шпиндель моего токарного станка не вгрызается в очень дорогую втулку подшипника из белого металла и почему он вращается внутри, как было допущено, даже после 45 лет напряженной работы? Ответ прост и применим только к токарному станку ML7, который использует капельную подачу масла к подшипникам, а затем теряет масло из-за просачивания, что, хотя и полезно для подшипников, делает станок несколько грязным! Дело здесь в том, что критическим требованием является работа капельных питателей масла, подача масла в регулярные промежутки времени и подача известного количества масла на шейки шпинделя.

Во многих случаях масло не капает регулярно, а в крайних случаях вообще не капает, и за очень короткое время подшипник изнашивается до состояния лома, но ему удается поддерживать токарный станок в чистоте и порядке. чистый! Я видел много хороших чистых токарных станков, особенно ML7, и знаю, что, хотя все выглядит хорошо и блестяще, в эксплуатации это зачастую катастрофа и полная неточность. Не поймите меня неправильно, использовать правильное масло — это хороший и здравый совет, но лучше использовать масло с меньшими характеристиками, чем плохое или вообще не использовать.

Подтрунивание над точностью

Далее следует непрекращающийся подкол на форуме о точности. «Я работаю только с очень высокими стандартами точности, измеряемыми десятыми долями, и требую машину, способную работать на этом уровне», — так часто пишут, что опять же часто означает, что я очень умен и у меня есть специальная машина лучше, чем у большинства, и, конечно, очень точный. Несомненно, хорошо изготовленный и хорошо подогнанный токарный или фрезерный станок будет работать лучше и точнее, чем менее качественный. Этот аргумент особенно актуален в производственной среде, где время – деньги, а машины, производящие продукцию с жесткими допусками, требуют точности базовой машины, что устраняет необходимость переделывать или утилизировать детали, которые вышли из строя при последующих испытаниях.

Несомненно, хорошо изготовленный и хорошо подогнанный токарный или фрезерный станок будет работать лучше и точнее, чем менее качественный. Этот аргумент особенно актуален в производственной среде, где время – деньги, а машины, производящие продукцию с жесткими допусками, требуют точности базовой машины, что устраняет необходимость переделывать или утилизировать детали, которые вышли из строя при последующих испытаниях.

Проблема в том, что многие из инженеров-моделей на форуме хорошо говорят, и лишь немногие — хорошие производители, и я встречал многих, кто принадлежал к обоим лагерям. Если я посещаю мастерскую, которая нетронута, а инструменты чистые и как новые, я задаюсь вопросом, является ли это «выставочным домом» или реальной рабочей средой. Поверьте мне, есть много тех, кто держит мастерскую просто как «выставочный дом», но когда вы спрашиваете, что они на самом деле сделали, мало что можно показать, и часто вы видите комментарии вроде «Мне нужна новая деталь для моего токарного станка, где я могу получить это, когда вокруг них есть машины, способные изготавливать эти детали.

Не «точность»

Точность также часто неправильно используется в отношении частей, которые должны подходить друг к другу для выполнения различных задач. Точность этих деталей варьируется в зависимости от общих потребностей и требований к конструкции, но очень часто «новые» инженеры изготавливают или пытаются изготавливать детали с уровнем точности, который не приносит никакой пользы. Возьмем простой пример: если направляющие на токарном или фрезерном станке были отшлифованы очень плоско до очень высоких стандартов плоскостности, то при соединении с другими такими же плоскими поверхностями детали «слипались» и работали плохо, если вообще работали! Согласитесь, эти детали сделаны очень аккуратно, но в данном примере слишком аккуратно.

Я познакомился с одним парнем , который установил для себя этот менталитет высокой точности, и после сборки деталей он добавлял абразивную пыль, чтобы, как он выразился, «изнашивать детали». Итак, смысл здесь в том, чтобы детали были настолько точными, насколько они действительно необходимы для поставленной задачи. Кстати, именно поэтому существуют установленные стандарты для различных посадок, которые необходимо понимать при изготовлении или проектировании инструментов, поскольку они имеют большое значение не только в производственном процессе, но и в характеристиках готового продукта.

Кстати, именно поэтому существуют установленные стандарты для различных посадок, которые необходимо понимать при изготовлении или проектировании инструментов, поскольку они имеют большое значение не только в производственном процессе, но и в характеристиках готового продукта.

Я иногда сомневаюсь в опыте «инженеров», когда читаю о людях, производящих высокоточные работы с точностью до десятых долей на фрезерном станке и тем более, если этот фрезерный станок предназначен для типичной домашней мастерской. Я никогда не считал процесс фрезерования очень точным и, конечно, не в десятых долях, но, похоже, некоторые люди утверждают, что это то, чего они всегда добиваются. Я предполагаю, что это возможно, но, насколько я понимаю, для достижения такой точности требуется еще один процесс, следующий за фрезерованием или токарной обработкой и выполняемый на шлифовальном станке, который может производить еще более точные посадки и размеры. Фрезерный станок очень хорош с точки зрения точности расположения, например, при использовании в массиве отверстий или производстве квадратных сторон, но часто терпит неудачу, когда речь идет о точности обработки поверхности.

Базовый навык

И, наконец, еще одна связанная с точностью история о моем новом импортном токарном станке и решении проблемы, которая, как мне казалось, была присуща конструкции типичного импортного станка. Как я уже упоминал ранее, зная, что подгонка деталей от машин китайского производства часто оставляет желать лучшего, я перескоблил крестовины и компаундные салазки. До выполнения этой ремонтной работы на поверхностях скольжения были так называемые царапины, но на практике они не имели никакого значения! Требуется время и некоторые базовые навыки, чтобы воронить поверхность и очистить металл, чтобы получить плоскую поверхность, которая при соединении с другой плоской поверхностью будет скользить с «шелковистым» ощущением, но при этом сохранять очень точное местоположение, и это «настоящая» цель. соскабливающих углублений.

Цель состоит в том, чтобы иметь плоскую поверхность, чтобы обеспечить удержание масла между сопрягаемыми поверхностями в случайных местах, чтобы толщина масла была почти микроскопической, но при этом эффективной в задаче обеспечения необходимой смазки. Это то, что я называю плоской для скользящих деталей, но, конечно, не плоской для других целей, которые по своей конструкции могут требовать большей точности.

Это то, что я называю плоской для скользящих деталей, но, конечно, не плоской для других целей, которые по своей конструкции могут требовать большей точности.

Это стало для меня очень очевидным с новым импортным токарным станком, когда я обработал конец стержня из мягкой стали диаметром 2 дюйма, отделка, хотя и хорошая, показала эффект ряби, как будто изображение было напечатано на обработанной поверхности. Рябь была микроскопического размера, но была очевидна при отражении света, и поэтому, еще раз, пришел к выводу, что это связано с роликовыми подшипниками в передней бабке! Поскольку эта проблема представляла академический интерес, я мало думал о том, чтобы попытаться решить ее, поскольку это, вероятно, повлечет за собой замену и использование подшипника более высокого класса, который, вероятно, будет стоить больше, чем токарный станок!

Некоторое время спустя…

Некоторое время спустя я снял QCTP и любовался великолепной шлифовкой и чернением основания основного корпуса, установленного на компаунде. Да, это был еще один китайский импорт, но я должен сказать, что он очень высокого качества в отношении твердости и шлифованной поверхности, и да, нижняя поверхность была очень плоской! Небрежно взглянув на составную поверхность, на которой был закреплен QCTP, можно было увидеть некоторые очевидные следы механической обработки, которые были либо от фрезерования, либо, как я подозреваю, от грубой шлифовки, но подразумевали, что поверхность была обработана для придания плоскостности.

Да, это был еще один китайский импорт, но я должен сказать, что он очень высокого качества в отношении твердости и шлифованной поверхности, и да, нижняя поверхность была очень плоской! Небрежно взглянув на составную поверхность, на которой был закреплен QCTP, можно было увидеть некоторые очевидные следы механической обработки, которые были либо от фрезерования, либо, как я подозреваю, от грубой шлифовки, но подразумевали, что поверхность была обработана для придания плоскостности.

Еще одно неверное предположение!

Проверка фактической плоскостности показала, что она была слишком велика до такой степени, что моя маленькая эталонная пластина качалась, показывая, вероятно, 1 или 2 тыс. разброс по поверхности! После небольшого соскабливания и воронения поверхность стала плоской, не очень точной плоскостностью, но, по крайней мере, теперь основание QCTP соприкасалось не менее чем на 60% по всем углам и краям. Работа выполнена, и в следующий раз, когда я вырезал 2-дюймовый стержень из той же заготовки, используя тот же режущий инструмент, поверхность была ровной и не имела волнистого эффекта, даже при осмотре с помощью световой лупы и лупы.

Решение непроблемы

Это было решение проблемы, которая никогда не существовала в подшипниках качения, а также урок: если поверхность спроектирована плоской, проверьте, чтобы убедиться, что она настолько плоская, насколько это требуется, и никогда не доверяйте машинам или царапинам, которые часто делаются, чтобы подразумевать качество, но, к сожалению, не соответствуют реальной полезной цели. Увидев эти красивые художественные завитые царапины, так часто предполагается, что это демонстрирует очень высокое качество и точность, но на самом деле немногие, даже дорогие качественные машины, царапаются так артистично, поскольку навыки были утеряны, поскольку машины теперь способны выполнять эти задачи. лучше и дешевле.

ТАКЖЕ ОТ GRAHAM:

ВЫБОР И ПОКУПКА НОВОГО ТОКАРНОГО СТАНКА

УСТРАНЕНИЕ СТРАННЫХ ШУМОВ НА НОВОМ СТАНОКЕ

Fryer Machine Systems Inc. Обзор

Токарные станки с наклонной станиной Fryer серии SL имеют наклонную станину под углом 45° и коробчатые направляющие для большей жесткости. Сверхточный картридж шпинделя, шарико-винтовые пары с двойной гайкой класса C1 и другие компоненты премиум-класса обеспечивают точность, не имеющую себе равных ни на одном другом токарном станке этого класса. ЧПУ Fryer / Siemens 828-HS невероятно прост в использовании, отличается быстрой настройкой и диалоговым программированием. Серия SL — идеальный выбор для магазинов, которым требуется высокая жесткость, точность и простота использования.

Сверхточный картридж шпинделя, шарико-винтовые пары с двойной гайкой класса C1 и другие компоненты премиум-класса обеспечивают точность, не имеющую себе равных ни на одном другом токарном станке этого класса. ЧПУ Fryer / Siemens 828-HS невероятно прост в использовании, отличается быстрой настройкой и диалоговым программированием. Серия SL — идеальный выбор для магазинов, которым требуется высокая жесткость, точность и простота использования.

ОСОБЕННОСТИ

- Цельная наклонная станина 45°

- Коробчатая конструкция

- Подшипники роликового шпинделя P4 NN

- Ось C и приводной инструмент

- Высокоточный гидравлический патрон

- Ультраточная конструкция мирового класса

ПРОИЗВОДИТЕЛЬНОСТЬ

- Система быстрой настройки и программирования

- Программирование цеха и кода G

- Непревзойденная точность

- Система щупов для инструментов и деталей

- Система управления стружкой

- ЧПУ Siemens или Fanuc

SL-8

SL-6 Интерьер

SL-10

SL-12

SL-6

Предыдущий Следующий

ЧПУ

Обзор

Система управления Fryer/Siemens 828-HS предназначена для простоты использования в небольших мастерских и мастерских. Простое программирование через меню и клавиши быстрой настройки позволяют изготавливать одноразовые детали вдвое быстрее, чем на станке с ручным управлением. Многорежимная работа позволяет использовать станок в ручном, полуавтоматическом и полном режиме ЧПУ. Постоянные циклы и графическая проверка упрощают и ускоряют настройку.

Простое программирование через меню и клавиши быстрой настройки позволяют изготавливать одноразовые детали вдвое быстрее, чем на станке с ручным управлением. Многорежимная работа позволяет использовать станок в ручном, полуавтоматическом и полном режиме ЧПУ. Постоянные циклы и графическая проверка упрощают и ускоряют настройку.

ФРИТЮРНИЦА / SIEMENS 828-HS ЧПУ

- Ручной или ЧПУ

- Однократный режим

- Режим обучения

- Разговорный режим

ТЕХНОЛОГИЯ

- Сверхнадежная высокоскоростная полностью цифровая система управления Siemens

- Регенеративные приводы экономят электроэнергию на 40 %

- Цифровые приводы обеспечивают лучшую точность и качество поверхности

- Абсолютные энкодеры никогда не требуют «домашнего» станка

Токарный контур

Геометрия. Введите размеры детали с помощью Simple Geometry Creator.

..2,8

..2,8