Классы точности (в машиностроении) – это… Что такое Классы точности (в машиностроении)?

Классы точности в машиностроении, характеристика точности изготовления изделия (детали, узла, машины или прибора), определяемая значениями допусков, указанных в стандартах. К. т. могут быть установлены на отдельные геометрические параметры изделий, например на линейные размеры, углы, параметры зубчатых колёс и т.д., и на изделия в целом, например на металлорежущие станки, подшипники качения и т.д. К. т. отдельных геометрических параметров являются составной частью стандартных систем допусков и посадок для типовых соединений в машиностроении, например гладких, резьбовых, конических, шлицевых, и, как правило, распространяются на допуски данного геометрического параметра в любых изделиях. В большинстве стандартных систем допуски во всех К.

т. определяют на основе единицы допуска i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в мкм) при размерах 1‒500 мм равна: i = 0,5 (в общесоюзной системе ОСТ), i = 0,45 + 0,001 (в международной системе ИСО), где d ‒ среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6, реже 1,25 или 2. В каждой системе допусков существует несколько К. т. Они обозначаются порядковыми номерами. Обычно номер К. т. возрастает с увеличением допусков. Например, в системе допусков ОСТ для цилиндрических соединений при размерах от 1 до 500 мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 ‒ для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО ‒ 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.

К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения ‒ предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. ‒ важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

Лит. см. при ст. Допуск.

М. А. Палей.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

dic.academic.ru

2.5.1 Классы точности средств измерений

При высокоточных лабораторных измерениях предполагается строгое нормирование метрологических характеристик средства измерений (диапазон измерений, предел измерения, цена деления шкалы, чувствительность и др.). Основная метрологическая характеристика СИ – погрешность СИ – есть разность между показаниями СИ и истинными (действительными) значениями ФВ. Все погрешности СИ в зависимости от внешних условий делятся на основные и дополнительные .

При технических измерениях, когда не предусмотрено выделение случайных и систематических составляющих, когда не существенна динамическая погрешность СИ, когда не учитываются влияющие (дестабилизирующие) факторы и т.д., можно пользоваться более грубым нормированием – присвоением СИ определенного класса точности по ГОСТ 8.401-80.

Класс

точности — это обобщенная метрологическая

характеристика СИ, определяемая

предельными значениями допустимых

основной и дополнительной погрешностей

в рабочих диапазонах влияющих величин.

Например, для основного параметра

окружающей среды — температуры — в

паспорте на прибор может быть записано:

«……диапазон рабочих температур:0….+400С,

диапазон температур хранения: -10…+60

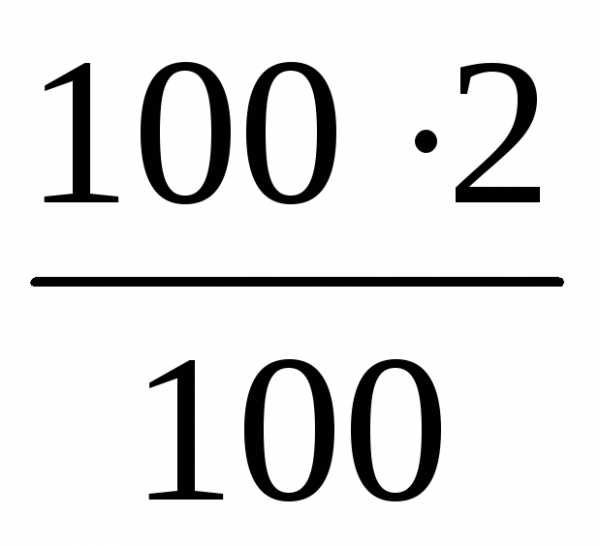

Приведенной погрешностью СИ (прибора) называют относительную погрешность, определяемую по формуле:

где — предельно допустимая (максимальная) абсолютная погрешность СИ, а Хн — нормирующее значение (чаще всего в качестве Хн выбирается верхний или конечный предел диапазона измерения прибора Хк).

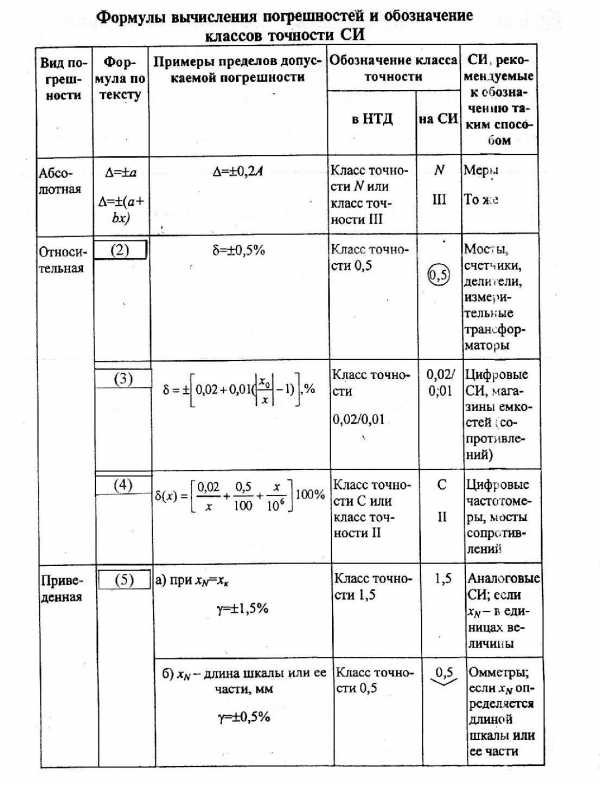

ГОСТ 8.401-80 «Классы точности средств измерений. Общие требования» в качестве основных устанавливает три вида классов точности СИ:

1) для пределов допускаемой абсолютной основной погрешности в единицах измеряемой величины или делениях шкалы;

2) для пределов допускаемой относительной погрешности в виде ряда чисел

где А=1; 1,5; 2; 2,5; 4; 5; n= 1; 0; -1; -2; -3……

3)

для пределов допускаемой приведенной

погрешности с тем же рядом чисел γ=±А10

Абсолютная погрешность может выражаться одним числом =а при аддитивном характере погрешности (ширина коридора значений не изменяется во всем измеряемом диапазоне значении Х, см. рисунок 2а), или двучленом Δ=(а+bх) при совместном проявлении аддитивной и мультипликативной составляющих, либо в виде таблицы (графика функции) при нелинейном изменении границ абсолютной погрешности (например, табл.1).

Таблица 1

Пределы допускаемой абсолютной погрешности вольтметра М-366

Показания СИ, В | 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 75 |

Погрешность Δ, В | -0,2 | -0,1 | 0 | 0,1 | 0,2 | 0,35 | 0,45 | 0,55 | 0,7 |

Классы точности СИ, выраженные через абсолютные погрешности, обозначают прописными буквами латинского алфавита или римскими цифрами. При этом чем дальше буква от начала алфавита тем больше значения допускаемой абсолютной погрешности. Буквенное обозначение принято для мер с аддитивной погрешностью, цифра ΙΙΙ для мер с обоими составляющими погрешности (см. табл.2).

Класс точности через относительную погрешность СИ назначается двумя способами:

– Если погрешность СИ имеет в основном мультипликативный характер (при этом относительная погрешность остается постоянной величиной g во всем измеряемом диапазоне), то пределы допускаемой основной относительной погрешности устанавливают по формуле [4 с.140.]

(2) |

Так определяют классы точности мостов переменного тока, счетчиков электроэнергии, делителей напряжения, измерительных трансформаторов и др. При этом класс точности на СИ обозначается цифрой в кружке. Например .

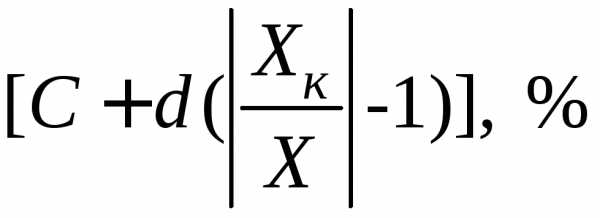

– Если СИ имеют обе составляющих погрешности, то класс точности обозначается двумя цифрами c/d , соответствующими значениям с и d формулы

(3) |

Здесь c и d выражаются также через ряд (1). Причем c>d, Хк — конечное значение шкалы, X – значение отсчета. Например, класс точности 0,02/0,01 означает, что с=0,02; а d=0,01.

Для некоторых СИ характерна сложная зависимость относительной погрешности от измеряемой величины или влияющих факторов, которая приводит к логарифмической характеристике точности. В основном это широкополосные СИ, например мосты постоянного тока, мосты сопротивлений, цифровые частомеры и т.д. Для них ГОСТ 8.401-80 допускает нормирование класса точности трехчленной формулой [4 c. 143]

δ(x)=(xmin/x+ δ3+x/xk) | (4) |

где Хmin и Хк — порог и предел чувствительности, δз — относительная погрешность, ограничивающая снизу рабочий диапазон. При δз =0,5%, Хmin=0,02 Ом и Хк =20*106 Ом для любого Х относительная погрешность составит:

δx=(0,02/x+0,5/100+x/20∙10^6)100%. | (5) |

Для приборов с существенно неравномерной шкалой нормирующее значение устанавливается равным длине шкалы или ее части, соответствующей диапазону измерений. В этом случае предел абсолютной погрешности выражают, как и длину шкалы, в единицах длины, а на шкалу прибора наносится обозначение класса точности в виде цифры под которой находится знак .Например, обозначение класса точности означает, что для данного прибора установлен предел допускаемой погрешности, составляющей 2,5% от длины шкалы, действительное значение измеряемой величины должно находиться в пределах ±2,5% от длины шкалы, отсчитанных от установившегося положения стрелки.

Обозначения классов точности в документах и на приборах приведены в табл. 2.

Таблица 2

Необходимо подчеркнуть, что класс точности является обобщенной характеристикой СИ данного типа. Значение его позволяет не определить погрешность конкретного измерения, а лишь указать пределы, в которых находится погрешность при измерении физической величины данным средством.

Пример. Отсчет по шкале прибора с приделами измерений 0-50А и равномерной шкалой составил 25А.Пренебрегаю другими видами погрешностей измерений, оценить пределы абсолютной погрешности этого отсчета при использовании амперметров с классами точности 0,02/0,01 , , 0,5. Выбрать амперметр, который бы давал погрешность отсчета, не превышающую 0,01А.

1.Для СИ класс точности 0,02/0,01 из табл.2 находим

,

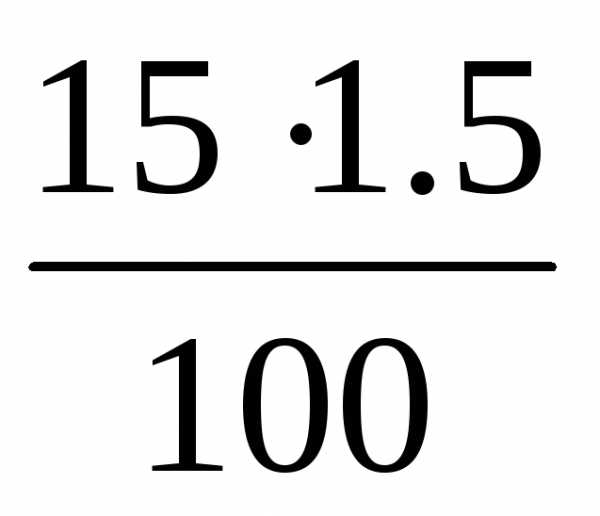

2.Для СИ класс точности

% ,

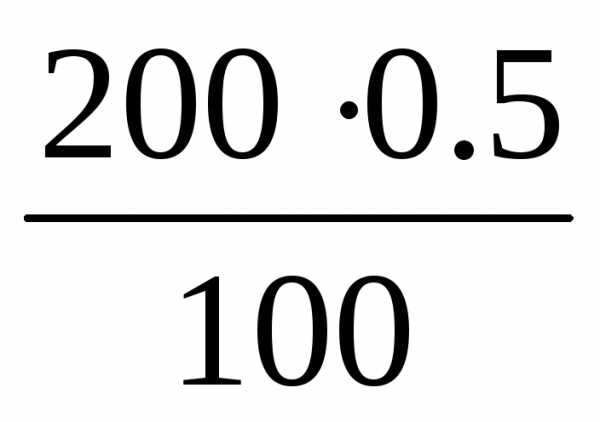

3.Для СИ класс точности 0,5

,

Вывод. Погрешность отсчета не превышающую 0,01А обеспечит амперметр класса точности 0,02/0,01, а при использовании амперметра класса точности 0,5 погрешность отсчета будет превышать требуемую в 25 раз.

studfiles.net

Классы точности – это… Что такое Классы точности?

средств измерений, обобщённая характеристика средств измерений, служащая показателем установленных для них государственными стандартами пределов основных и дополнительных погрешностей и др. параметров, влияющих на точность. Например, для концевых мер длины (См. Меры длины) К. т. характеризуют пределы допускаемых отклонений от номинального размера и влияние изменений температуры, а также допустимую непараллельность рабочих поверхностей и отклонение их от идеальной плоскости. Введение К. т. облегчает стандартизацию средств измерений и их подбор для измерений с требуемой точностью.Из-за разнообразия измеряемых величин и средств измерений нельзя ввести единый способ выражения пределов допускаемых погрешностей и единые обозначения К. т. Если пределы погрешностей выражены в виде приведенной погрешности (т. е. в процентах от верхнего предела измерений, диапазона измерений или длины шкалы прибора), а также в виде относительной погрешности (т. е. в процентах от действительного значения величины), то К. т. обозначают числом, соответствующим значению погрешности. Например: К. т. 0,1 соответствует погрешность 0,1%. Многие показывающие приборы (амперметры, вольтметры, манометры и др.) формируются по приведённой погрешности, выраженной в процентах от верхнего предела измерений. В этих случаях применяется ряд К. т.: 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0. При нормировании по относительной погрешности обозначение К. т. заключают в кружок.

Для гирь, мер длины и приборов, для которых предел погрешности выражают в единицах измеряемой величины, К. т. принято обозначать номером (1-й, 2-й и т.д. — в порядке снижения К. т.). При указании конкретного К. т. слово «точность» обычно опускается, например гири 3-го класса. Ряды К. т., их обозначения и соответствующие требования к средствам измерений включаются в стандарты (ГОСТ) на отдельные их виды.

Лит.: ГОСТ 13600—68. Государственная система обеспечения единства измерений. Средства измерений. Классы точности. Общие требования: Широков К. П. и Раинович С. Г., О классах точности средств измерений, «Измерительная техника», 1969, № 4.

К. П. Широков.

в машиностроении, характеристика точности изготовления изделия (детали, узла, машины или прибора), определяемая значениями Допусков, указанных в стандартах. К. т. могут быть установлены на отдельные геометрические параметры изделий, например на линейные размеры, углы, параметры зубчатых колёс и т.д., и на изделия в целом, например на металлорежущие станки (См. Металлорежущий станок), подшипники качения (См. Подшипник качения) и т.д. К. т. отдельных геометрических параметров являются составной частью стандартных систем допусков и посадок для типовых соединений в машиностроении, например гладких, резьбовых, конических, шлицевых, и, как правило, распространяются на допуски данного геометрического параметра в любых изделиях. В большинстве стандартных систем допуски во всех К. т. определяют на основе единицы допуска i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в мкм) при размерах 1—500 мм равна: i = 0,5i = 0,45(в международной системе ИСО), где d — среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения — предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. — важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

М. А. Палей.

dic.academic.ru

6 Перечислить классы точности станков

Ответ:

Н – нормальной

П – повышенной

В – высокой

А – особо высокой

С – сверх высокой

7. Укажите причины широкого распространения в машиностроении резцов, оснащенных многогранными пластинами. Приведите эскизы креплений на резцах многогранных пластин с отверстиями и без них.

Ответ:

Требования к условиям автоматизированного производства:

Повышенная надежность

Экономичность

Стружкодробление

Быстросменность

Резцы с механическим креплением получили распространение к ряду преимуществ:

Нет внутренних напряжений после пайки

Экономия конструкционной стали

Отсутствие затачивания

Возможность получения фасонной поверхности

Изношенные пластины возвращают на переработку

Быстросменность

Недостатки:

Увеличенные габаритные размеры вследствие необходимости размещения элементов крепления.

Низкая жесткость

Сложность изготовления державки и элементов крепления.

Рисунки:

Прихватом – отсутствует поджатие к упорной поверхности

С качающемся рычагом – обеспечивает точное базирование, но не гарантирует прижатие к опорной поверхности.

Винтом – позволяет закрепить пластинку к обоим поверхностям, крепление малогабаритное, много времени на смену пластины.

Клин прихватом – возможно раскрытие стыка.

Билет №2

1. На каких этапах формируются погрешности обработки заготовки. Погрешности возникающие на этапе установки заготовки в приспособление.

Ответ: Погрешности обработки заготовки формируются на следующих этапах: при установке заготовки на станок, при закреплении этой заготовки, а также при установке заготовки в спец.приспособление :

Погрешность установки- величина отклонения положения заготовки от заданной, в процессе ее базирования и закрепления в приспособлении.

Погрешность базирования- предельное поле рассеивания расстояний между измерительной и установочной(технологической) базами, в направлении выдерживаемого размера.

Для обеспечения обработки заготовки необходимо осуществить силовое замыкание ТС – закрепить заготовку. Погрешность закрепления – предельное поле рассеяния положений установочной базы относительно измерительной базы, в направлении выдерживаемого размера, в результате приложения к заготовке силы зажима.

Погрешность положения заготовки в следствии неточности приспособления: ошибки при изготовлении и сборке установочных элементов, их износ, ошибки установки и фиксировании на станке.

2. В чем выражается эффективность применения станков с чпу?

Ответ:

1)высокая переналаживаемость (гибкость).

2)использование оптимальных режимов обработки.

3)Повышение производительности за счет снижения вспомогательного времени.

4)Повышение точности(особенно фасонных).

5)Снижение квалификации оператора.

3. Определите коэффициент риска t, если изделия собирают по методу неполной взаимозаменяемости. Считать, что размеры распределены по нормальному закону.

Ответ:

%

t – коэффициент учитывающий % риска

λ – коэффициент характеризующий закон рассеивания размеров (λ=1/9 – нормальный)

m –кол-во звеньев цепи

studfiles.net

Konspekt_KSR_1_klassy_tochnosti

Конспект КСР1 (п. 8)

КЛАССЫ ТОЧНОСТИ ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Класс точности измерительного прибора — это характеристика, определяемая нормированными предельными значениями погрешности средства измерений.

Способы нормирования допускаемых погрешностей и обозначения классов точности средств измерений установлены ГОСТ 8.401-80.

Способы нормирования допускаемых погрешностей:

– по абсолютной погрешности,

– по относительной погрешности,

– по приведенной погрешности – по длине или верхнему пределу шкалы прибора.

Обозначения классов точности измерительных приборов:

– арабскими цифрами без условных знаков – класс точности определяется пределами приведённой погрешности, в качестве нормирующего значения используется наибольший по модулю из пределов измерений.

– арабскими цифрами с галочкой, то класс точности определяется пределами приведённой погрешности, но в качестве нормирующего значения используется длина шкалы.

По приведенной погрешности приборы делятся на классы: 0,05; 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0.

Приборы класса точности 0,05; 0,1; 0,2; 0,5 применяются для точных лабораторных измерений и называются прецизионными.

В технике применяются приборы классов 1,0; 1,5: 2,5 и 4,0 (технические).

Если на шкале такого обозначения нет, то данный прибор внеклассный, то есть его приведенная погрешность превышает 4%.

– арабскими цифрами в кружке – класс точности определяется пределами относительной погрешности.

– латинскими буквами, то класс точности определяется пределами абсолютной погрешности.

Когда на приборе класс точности не указан, абсолютная погрешность принимается равной половине цены наименьшего деления. При считывании показаний со шкалы нецелесообразно стараться определить доли деления, так как результат измерения от этого не станет точнее.

Пример: вольтметр, диапазон измерений 0 — 30 В, класс точности 1,0 определяет, указанная погрешность при положении стрелки в любом месте шкалы не превышает 0,3 В. Соответственно, среднее квадратичное отклонение s прибора составляет 0,1 В.

Относительная погрешность результата зависит от значения напряжения, становясь недопустимо высокой для малых напряжений. При измерении напряжения 0,5 В погрешность составит 60 %. Такой прибор не годится для исследования процессов, в которых напряжение меняется на 0,1 — 0,5 В.

studfiles.net

Классы точности

Iсредств измерений, обобщённая характеристика средств измерений, служащая показателем установленных для них государственными стандартами пределов основных и дополнительных погрешностей и др. параметров, влияющих на точность. Например, для концевых мер длины (См. Меры длины) К. т. характеризуют пределы допускаемых отклонений от номинального размера и влияние изменений температуры, а также допустимую непараллельность рабочих поверхностей и отклонение их от идеальной плоскости. Введение К. т. облегчает стандартизацию средств измерений и их подбор для измерений с требуемой точностью.

Из-за разнообразия измеряемых величин и средств измерений нельзя ввести единый способ выражения пределов допускаемых погрешностей и единые обозначения К. т. Если пределы погрешностей выражены в виде приведенной погрешности (т. е. в процентах от верхнего предела измерений, диапазона измерений или длины шкалы прибора), а также в виде относительной погрешности (т. е. в процентах от действительного значения величины), то К. т. обозначают числом, соответствующим значению погрешности. Например: К. т. 0,1 соответствует погрешность 0,1%. Многие показывающие приборы (амперметры, вольтметры, манометры и др.) формируются по приведённой погрешности, выраженной в процентах от верхнего предела измерений. В этих случаях применяется ряд К. т.: 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0. При нормировании по относительной погрешности обозначение К. т. заключают в кружок.

Для гирь, мер длины и приборов, для которых предел погрешности выражают в единицах измеряемой величины, К. т. принято обозначать номером (1-й, 2-й и т.д. — в порядке снижения К. т.). При указании конкретного К. т. слово «точность» обычно опускается, например гири 3-го класса. Ряды К. т., их обозначения и соответствующие требования к средствам измерений включаются в стандарты (ГОСТ) на отдельные их виды.

Лит.: ГОСТ 13600—68. Государственная система обеспечения единства измерений. Средства измерений. Классы точности. Общие требования: Широков К. П. и Раинович С. Г., О классах точности средств измерений, «Измерительная техника», 1969, № 4.

К. П. Широков.

IIв машиностроении, характеристика точности изготовления изделия (детали, узла, машины или прибора), определяемая значениями Допусков, указанных в стандартах. К. т. могут быть установлены на отдельные геометрические параметры изделий, например на линейные размеры, углы, параметры зубчатых колёс и т.д., и на изделия в целом, например на металлорежущие станки (См. Металлорежущий станок), подшипники качения (См. Подшипник качения) и т.д. К. т. отдельных геометрических параметров являются составной частью стандартных систем допусков и посадок для типовых соединений в машиностроении, например гладких, резьбовых, конических, шлицевых, и, как правило, распространяются на допуски данного геометрического параметра в любых изделиях.

В большинстве стандартных систем допуски во всех К. т. определяют на основе единицы допуска i, зависящей от номинального размера. Например, для гладких цилиндрических соединений единица допуска (в мкм) при размерах 1—500 мм равна: i = 0,5i = 0,45(в международной системе ИСО), где d — среднее значение номинальных размеров (в мм) для данного интервала, в пределах которого допуск принимают постоянным. Для каждого К. т. при подсчёте допуска выбирают определённое число единиц допуска, которые составляют геометрическую прогрессию обычно со знаменателем 1,6мм имеются К. т.: 1, 2, 2а, 3, 3а, 4, 5, которые используют, как правило, для сопрягаемых размеров, и 7, 8, 9, 10 — для неответственных, так называемых свободных размеров. Установлены также классы точнее 1-го, обозначаемые (в порядке уменьшения допуска) 09, 08, 07, 06, 05, 04, 03, 02 и предназначенные для измерительных средств (калибры, концевые меры) и деталей в особо точных соединениях (посадки прецизионных подшипников). В системе ИСО — 18 основных К. т. (иногда их называют квалитетами), обозначаемых номерами 01, 0, 1, 2,…, 16.К. т. устанавливаются на некоторые изделия в целом. В этом случае на машину, прибор или узел разрабатывают стандарты, в которых определяют допуски основных эксплуатационных показателей, а также др. свойств изделия, влияющих на точность его работы. Например, К. т. металлорежущего станка определяют отклонения размеров и геометрической формы поверхностей деталей, обработанных на этом станке, а также предельные погрешности базирующих поверхностей станка, предельные погрешности взаимного перемещения рабочих органов станка и т.п.; К. т. подшипников качения — предельные погрешности вращения подшипников, а также точность выполнения их монтажных поверхностей.

К. т. — важная эксплуатационная, технологическая и экономическая характеристика изделия, определяющая степень приближения параметров изделия к их расчетным значениям. От К. т. зависят точность сборки, трудоёмкость и стоимость изготовления, выбор оборудования для обработки и контроля. К. т. может влиять на выбор материала изделия, его конструкцию и др. свойства.

Лит. см. при ст. Допуск.

М. А. Палей.

Поделитесь на страничкеslovar.wikireading.ru

2. Классы точности средств измерений

Класс точности – это обобщенная характеристика средства измерений, выражаемая пределами его допускаемых основной и дополнительных погрешностей, а также другими характеристиками, влияющими на точность. Класс точности средств измерений обозначают числом. В общем случае класс точности дает возможность судить о том, в каких пределах находится погрешность средств измерений этого класса, но не является непосредственным показателем точности измерений, выполняемых с помощью этих средств. Это обстоятельство является важным при выборе средств измерений в зависимости от заданной точности измерений.

С целью ограничения номенклатуры средств измерения по точности для средств измерения конкретного вида устанавливают ограниченное число классов точности, определяемое технико-экономическими обоснованиями.

Итак, классом точности средств измерений называется обобщенная характеристика средств измерений, определяемая пределами допускаемых основных и дополнительных погрешностей, значения которых устанавливаются в стандартах на отдельные виды средств измерений. При этом учитываются другие свойства средств измерений, влияющие на точность.

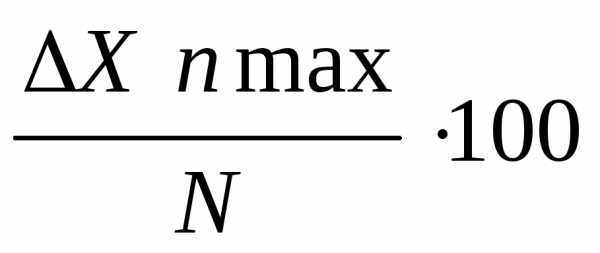

В числовом виде класс точности определяется максимальной абсолютной погрешностью прибора, отнесенной к пределу измерения, выраженной в процентах

Кn= ,

,

где nmax – максимальная абсолютная погрешность прибора;

N – предел измерения прибора.

Классы точности присваиваются типам средств измерений с учетом результатов государственных приемочных испытаний.

Средствам измерений с несколькими диапазонами измерений одной и той же физической величины или предназначенным для измерения разных физических величин могут быть присвоены различные классы точности для каждого диапазона или каждой измеряемой величины. Так, амперметр с диапазонами 0 – 25; 0 – 50; 0 – 100 может иметь разные классы точности для каждого из диапазонов; электрическому измерительному прибору, предназначенному для измерения напряжения и сопротивления, могут быть присвоены два класса точности: один – как вольтметру, другой – как омметру.

Обозначения классов точности наносятся на циферблаты, щитки, корпуса приборов, приводятся в нормативно-технических документах. Указывается также ссылка на стандарт или технические условия, в которых установлены классы точности для этих конкретных средств измерений.

Чтобы ограничить произвол в установлении погрешности средств измерений, определить единый критерий для оценки погрешности измерения, а также для облегчения выбора средств измерений с необходимой точностью измерений, устанавливают ряд классов, обозначаемых арабскими цифрами: (1; 1.5; 1.6; 2.0; 2.5; 3.0; 4.0; 5.0; 6 ) • 10n , где п = 0; 1; -1; -2; -3 и т. д.

Выбранное из такого ряда значение класса точности означает, что значение измеряемой величины не отличается оттого, что показывает указатель отсчетного устройства более чем на соответствующее число процентов от верхнего предела измерения.

Пример 1. Указатель отсчетного устройства вторичного прибора класса точности 0.5, служащего для измерения величины давления в трубопроводе, показывает 124 кПа. Шкала вторичного прибора приведена на рис. 2. Чему равно измеренное давление?

кПа

025 5075 100 125 150 175 200

0.5 ГОСТ 8711-90

Рис. 2. Шкала вторичного прибора класса точности 0.5, служащего для измерения давления

Решение. Для указанного прибора измеряемое давление не может отличаться оттого, что показывает указатель, более чем на 1 кПа, т. е. если 200 кПа – 100 %, то 0.5 % соответствует

Х= = 1 кПа,

= 1 кПа,

следовательно, измеренное значение давления Р будет

123 кПа ≤ Р ≤ 125 кПа.

Если при тех же условиях (шкала равномерная, линейная) нулевое значение находится внутри диапазона измерения, то значение измеряемой величины не отличается от того, что показывает указатель, больше чем на соответствующее классу точности число процентов от большего из модулей пределов измерений.

Пример 2. Указатель отсчетного устройства мановакууметра класса точности -1.5, шкала которого дана на рис.3, показывает 4 кПа. Чему равна измеряемая величина давления (разряжения)?

кПа

-5 -2.5 0 2.5 5 7.5 10 12.5 15

1.5 ГОСТ 8711-90

Рис. 3. Шкала мановакууметра класса точности 1.5

Решение. Для указанного прибора измеренное давление (разряжение) не может отличаться оттого, что показывает указатель, более чем на 0.225 кПа, т. к. 15 кПа соответствует 100 %, а 1,5 % – соответственно

Х =  = 0,225

кПа,

= 0,225

кПа,

Поэтому измеряемое давление (разряжение) будет

3,775 кПа ≤ Р ≤ 4,225 кПа.

У средств измерений с установленным номинальным значением отличие измеряемой величины от той, что показывает указатель, не может превышать соответствующего числа процентов от номинального значения.

Пример 3. Цифровой измерительный прибор класса точности 2.0, предназначенный для измерения температуры с номинальным значением 100 °С, показывает 97 °С. Чему равна измеряемая температура?

Решение. У такого прибора измеряемая температура не отличается от цифры на табло больше чем на 2 °С, т. к. 100 °С соответствует 100 %, а 2,0 % соответствует

Х = = 2 С,

= 2 С,

следовательно, измеряемая температура

95 °С ≤ t ≤ 99 °С.

Заключение в окружность, например , и т. д., означает, что проценты, соответствующие классу точности, исчисляются непосредственно от того значения, которое показывает указатель.

Пример 4. Указатель отсчетного устройства рН-метра класса точности 0,5 с неравномерной шкалой, представленной на рис. 4, показывает 8,5 рН. Чему равно измеренное значение величины рН?

02 4 6 7 8 9 10 11 12

ГОСТ 8778-90

Рис. 4. Шкала измерительного прибора, предназначенного для измерения величины рН

Решение. При таком обозначении класса точности измеряемая величина не может отличаться от того, что показывает указатель, больше чем на 0,04 ед. рН, так как 8,5 ед. рН соответствует 100 %, а 0,5 % соответствует

,

следовательно, измеренное значение величины рН:

Иногда обозначение классов точности пишется в виде дроби, например 0,02/0,01, 0,03/0,01 и т. д. Такое обозначение класса точности означает, что измеряемая величина не может отличаться от значения X, показанного указателем, больше чем на

где С и d – соответственно числитель и знаменатель в обозначениикласса точности;

–

больший (по модулю) из пределов измерений;

–

больший (по модулю) из пределов измерений;

–

значение измеряемой величины, показываемое

указателем.

–

значение измеряемой величины, показываемое

указателем.

Пример 5. Указатель отсчетного устройства ампервольтметра класса точности 0.02/0.01 со шкалой (рис. 6) показывает -25 А. Чему равна измеряемая сила электрического тока?

-50 -25 0 25 50 А

-100 -50 0 50 100 В

0.02/0.01 ГОСТ 8711-927

Рис. 5. Шкала ампервольтметра с классом точности 0.02/0.01

Решение. Измеряемая сила электрического тока отличается от той, что показывает прибор, не больше чем на

,

что составляет 0,03 %.

Так как 25 А – 100 %, а 0,03 % составляет

.

Таким образом, измеренное значение тока будет

В заключение подчеркнем еще раз, что класс точности, являясь обобщенной характеристикой средств измерения, позволяет определить пределы, в которых находится значение измеряемой величины.

studfiles.net