Контактная сварка проволоки, точечная сварка проволоки, сварка колец

Сварка проволоки

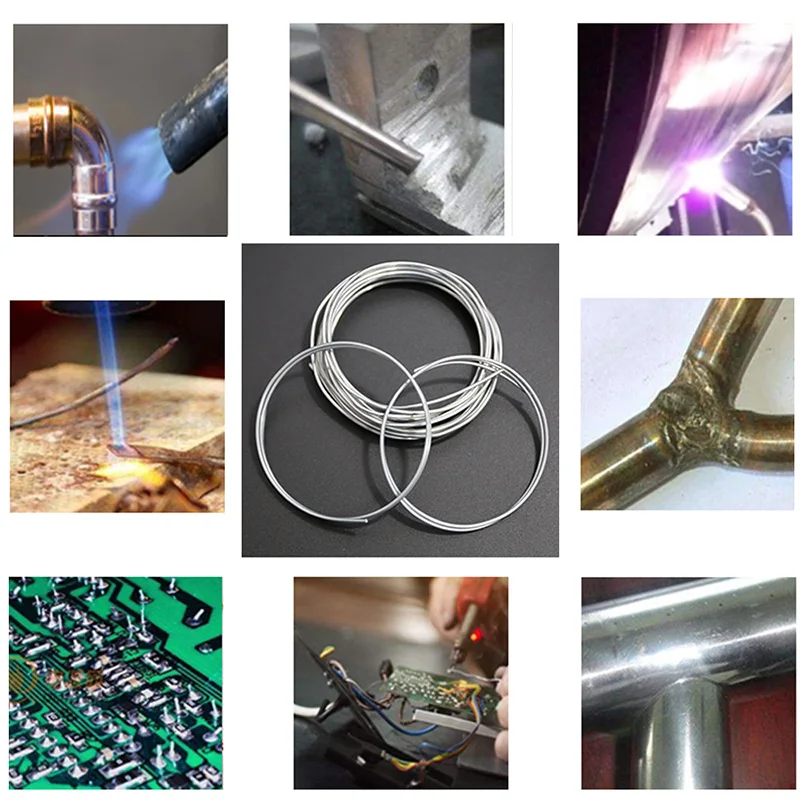

Для изготовления изделий компания использует современное оборудование для полуавтоматической сварки проволоки с помощью покрытых электродов. Этот метод обеспечивает прочное соединение элементов проволочных и сетчатых конструкций различных форм и размеров. Благодаря специалистам, имеющим большой опыт работы с аппаратами и тонкими металлическими изделиями, удается получать надежные швы практически незаметные для пользователя. Окончательна обработка продукции полностью скрывает места наплавления металла, создавая иллюзию литой конструкции.

Сварка изделий из проволоки

Производство продукции неразрывно связано с созданием неразъемных соединений отдельных элементов конструкции. Инверторы используют при изготовлении торгового оборудования, рекламной продукции, нестандартных изделий. Каркасы, решетки, рамки, держатели, подвесы, стойки и другие товары выполнены с использованием точечной полуавтоматической сварки. Благодаря применению в производстве последних достижений и инноваций в сфере обработки металлов специалистам удается выпускать различную продукцию высокого качества по доступной стоимости. Индивидуальный подход к выполнению заказов обеспечивает точное соответствие готовых изделий параметрам заказчика.

Благодаря применению в производстве последних достижений и инноваций в сфере обработки металлов специалистам удается выпускать различную продукцию высокого качества по доступной стоимости. Индивидуальный подход к выполнению заказов обеспечивает точное соответствие готовых изделий параметрам заказчика.

Контактная сварка проволоки

Этот метод отлично подходит для надежного объединения тонких металлических изделий. Оборудование используют для точечного и многоточечного соединения элементов конструкции. В процессе объединения нагрев материала происходит преимущественно в местах соприкосновения отдельных элементов благодаря прохождению электрического тока. Сваривание деталей происходит путем оплавления металла. Контактная сварка проволоки позволяет быстро изготавливать стандартную и нестандартную продукцию с минимальными затратами, что положительно сказывается на ее себестоимости.

Точечная сварка проволоки

Точечный способ используют для создания швов между относительно тонкими элементами конструкций, таких как проволока или листовой материал. При создании неразъемного соединения по контактной технологии происходит преобразование электроэнергии в тепловую энергию в месте соединения деталей. Под действием высокой температуры металл становиться мягким и при сдавливании образует прочное соединение. Ток через проволоку пропускают кратковременно.

При создании неразъемного соединения по контактной технологии происходит преобразование электроэнергии в тепловую энергию в месте соединения деталей. Под действием высокой температуры металл становиться мягким и при сдавливании образует прочное соединение. Ток через проволоку пропускают кратковременно.

Чем сваривать тонкую проволоку 4-5 мм – Советы в выборе

Если честно, то у меня как у предпринимателя в голове не укладывается коммерческая составляющая данного проекта. Это как водку вылить, бутылки сдать а деньги пропить.

В чем прикол то сетку вручную производить?

Давайте прикинем.

Требуемый вам размер 2100*3100*100мм =21шт*31шт= 651 точка.

если на точку тратить 5сек, то это 3255сек / 60 = 54,25 мин непрерывной сварки.

Так не бывает, ставим 7-и минутные интервалы на перекур через 15 мин. и добавляем 20% времени на за…. от этой тупой работы усталость. 54,25/15=3,616 перерыва\час *7мин = 25мин перерыва.

Теперь прибавим к времени изготовления % на усталость (ведь мы работаем раком) 54,25*1,2=65,1мин на сварку +25мин перерывов = 90,1 мин сварки = 1,5 часа на одну сетку.

Подготовительные операции:

Размотка и правка проволоки, резка прутка в размер, укладка на расчестки. = 2чел*60 мин на болгарке и если проволоку правим машиной (камаз и проволока привяз к забору) =2ч\час

Или 2 чел * 30 мин при наличии правильной машинки и мехножниц с упором. = 1 ч\час

Итого изготовление сетки = примерно 3,5часа. т.е за рабочий день – 2 сетки.

Если оплата работника = 1000руб\день то затраты на изготовление 2х сеток = 1000руб без учета электроэнергии, дисков, тепла, СИЗ, аренды итд. итого пусть будет 1300руб , плюс помошник 300руб\день = 1600руб \2 сетки, без учета проволоки. И идеальных работниках которые смогут выполнять эту тупую работу без остановок и отлыниваний и не сойти с ума через неделю….

Не пойму в чем прикол такого кол-ва заморочек и убыточного пр-ва? 850+проволока это цена 2х готовых сеток на базе. А ведь еще и прибыль где-то должна быть…. Или у вас рабы есть?

И попробуйте меня убедить в обратном.

Сообщение отредактировал Sakhalin_Cat: 17 Октябрь 2014 16:10

Виды сварки

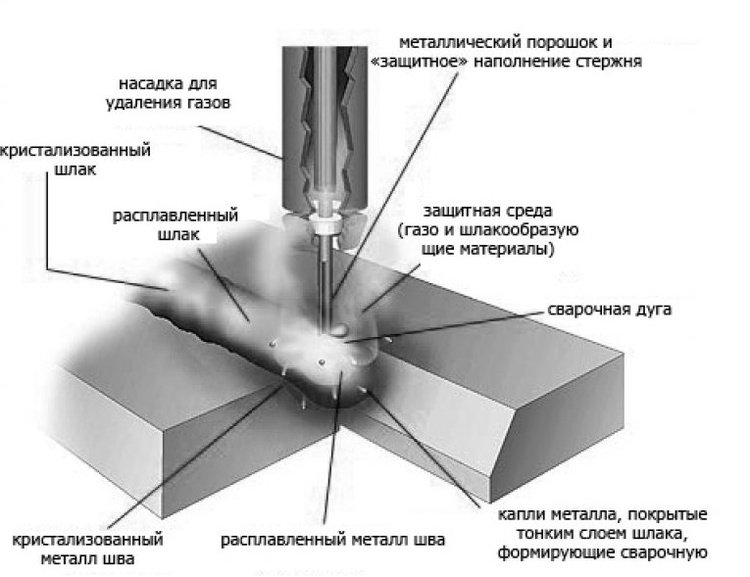

Давайте для начала разберемся, что такое сварка. Сварка – это способ соединения металла под действием высокой температуры. Насколько прочно будет соединение зависит от качественного сварного шва. Для этого необходимо:

“Добавлять” металл в зону прохождения сварочной дуги;

Защищать зону сварки от окружающей атмосферы, содержащей активные газы, которые мешают получить качественное соединение.

Эти две проблемы для разных методов сварки решаются разными способами. Рассмотрим два самых популярных метода получения неразъёмных соединений: ручную дуговую сварку и сварку плавящимся электродом в среде защитных газов (она же полуавтоматическая).

Ручная дуговая сварка

Этот вариант сварки самый доступный и дает прекрасный результат. Процесс происходит следующим способом:

Процесс происходит следующим способом:

- сварщик вручную зажигает электрическую дугу;

- подает электрод по мере его оплавления в зону сварки;

- двигает дугу вдоль свариваемых деталей.

Электроды при этом виде сварки – это отрезки проволоки длиной 300 – 450 мм (в среднем), покрытые обмазкой. Дуга, проходя через электрод к свариваемому металлу, нагревает и расплавляет конец электрода, и металл попадает в зону сварки, перемешивается с расплавленным металлом кромок деталей, и образует “сварочный шов”. После сгорания электрода сварщик вручную его меняет, опять зажигает дугу и продолжает работу.

Таким образом, решается вопрос с “добавлением” металла в сварочный шов. А электродная обмазка, сгорая, решает проблему с защитой жидкого металла сварочной зоны от газов атмосферы. Из этой специфики метода вытекают и его минусы:

- Увеличение трудоемкости из-за необходимости очистки швов от шлака;

- Более медленный процесс из-за ручной замены электродов.

А плюсы таковы:

- Самый простой способ сварки;

- Его можно использовать в удалённых и труднодоступных пространствах.

Сварка полуавтоматическая

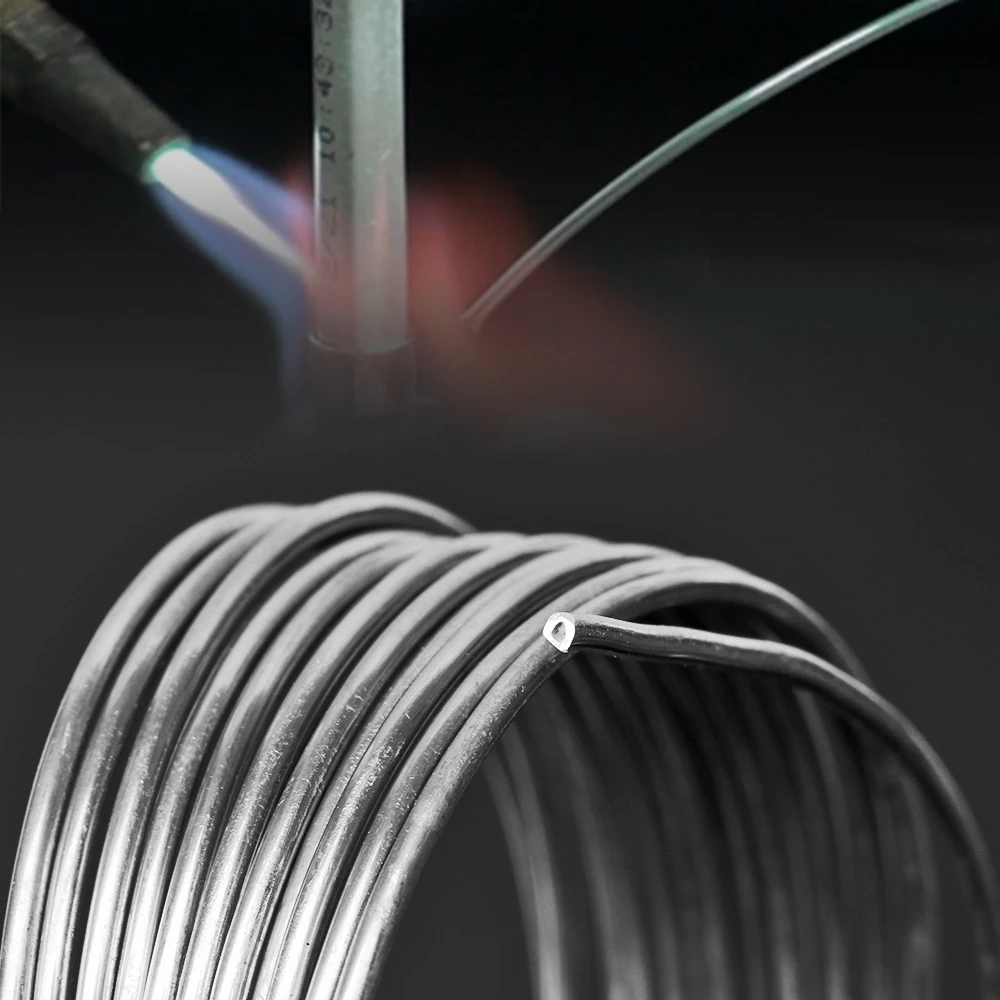

Здесь электрод – это сварочная проволока, намотанная на катушку. Её подача в рабочую зону выполняется в автоматическом режиме, а сварщик вручную выполняет перемещение дуги вдоль участка сварки, поэтому этот вид и называется полуавтоматическим.

При полуавтоматической сварке защита металла выполняется потоком защитного газа или смесью газов. Сварщик нажимая кнопку на горелке, подает одновременно проволоку и защитный газ, и зажигает дугу. Остается только контролировать процесс сварки, перемещая горелку вдоль кромок деталей. Электрическая дуга расплавляет основной металл в зоне сварки и саму проволоку, которая капельно переносится на деталь.

Преимущества метода:

- Аккуратность. Шов при этой сварке получается более привлекательным внешне, чем при ручной дуговой сварке;

- Уменьшение трудоёмкости.

Защита соединения выполняется при помощи газа и шлак на поверхности шва не образуется;

Защита соединения выполняется при помощи газа и шлак на поверхности шва не образуется; - Небольшая деформация изделия. Диаметр проволоки меньше, чем диаметр электрода, соответственно уменьшаются сварочные деформации изделия.

Недостатки метода:

- Меньшая мобильность: зона работы сварщика определяется длиной кабеля горелки;

- Большой риск появления дефектов при работе неопытного сварщика (из-за сложностей с настройкой полуавтомата). Такие дефекты не видны, и вследствие этого требуется дополнительный контроль соединений.

Что выбрать?

Сварочную проволоку и электроды для ручной дуговой сварки объединяет само их предназначение – получение наплавленного металлического шва с определенным составом и свойствами, позволяющими эксплуатировать конструкцию в конкретных условиях.

Но одна и та же задача в этих материалах решена по-разному: в электродах легирующие элементы находятся не только в металле (электрода), но и в обмазке, и элементы переходят в шов в процессе сварки. При работе с полуавтоматом легирующие элементы находятся только в металле самой проволоки. Электродам не требуется какая-то дополнительная защита во время сварки, в отличие от нужно прокаливать перед использованием, так как обмазка впитывает влагу из воздуха, и потом переносит водород в сварной шов, что крайне нежелательно поскольку могут возникнуть дефекты.

При работе с полуавтоматом легирующие элементы находятся только в металле самой проволоки. Электродам не требуется какая-то дополнительная защита во время сварки, в отличие от нужно прокаливать перед использованием, так как обмазка впитывает влагу из воздуха, и потом переносит водород в сварной шов, что крайне нежелательно поскольку могут возникнуть дефекты.

Для сварки низкоуглеродистой и низколегированной стали используется проволока св-08Г2С либо её аналоги. Ее диаметр и режимы работы нужно выбирать в зависимости от толщины свариваемого металла, чаще всего используется диаметр 1,2 мм. В случае с электродами — это будут скорее всего АНО-4, АНО-12, ОЗС-12, УОНИ 13/55 или их аналог. Диаметр электродов также выбирается в зависимости от толщины металла.

Сделаем вывод

Разные виды сварки и, соответственно, сварочные материалы, решают разные задачи. Если нужна сварка в труднодоступных местах, или вне сварочного цеха — удобно использовать переносной дуговой сварочный аппарат, а если нужна качественная сварка в цеховых условиях, то стоит выбрать сварку полуавтоматическую.

Полуавтоматическая сварка с помощью самозащитной порошковой проволоки

Полуавтоматический метод сварки посредством самозащитной проволоки широко востребован в различных отраслях промышленности и производства, а также в сфере строительства. Данный способ сваривания предполагает применение проволоки, которая состоит из стальной сплошной оболочки, выполненной из углеродистой стали, внутри которой находится сердечник, заполненный порошковым флюсом. В его состав входят металлы, их сплавы, стабилизаторы электродуги, ряд спецдобавок и в обязательном порядке – шлако/газообразующие элементы. Именно последние при сгорании образуют защитное газовое облако, предохраняющее расплав от проникновения атмосферных газов. Ассортимент порошковых проволок очень обширен, что позволяет их использовать для качественного выполнения различных сварочных задач.Сварочное производствоСварка самозащитной проволокой имеет свои преимущества. Во-первых, рабочий процесс происходит в полуавтоматическом режиме, в отличие от ручной дуговой сварки штучными электродами.

Проволока беспрерывно подается в рабочую зону. Это позволяет получать сплошные швы и существенно повышает производительность сварки. Во-вторых, при данном способе требуется только полуавтоматический сварочный аппарат, а в шлангах, редукторах и громоздких баллонах с газом нет необходимости, как в случае со сваркой в среде защитного газа. В-третьих, работать с самозащитной проволокой можно на сквозняках, что существенно расширяет возможности такой сварки.

Проволока беспрерывно подается в рабочую зону. Это позволяет получать сплошные швы и существенно повышает производительность сварки. Во-вторых, при данном способе требуется только полуавтоматический сварочный аппарат, а в шлангах, редукторах и громоздких баллонах с газом нет необходимости, как в случае со сваркой в среде защитного газа. В-третьих, работать с самозащитной проволокой можно на сквозняках, что существенно расширяет возможности такой сварки.

Как и любая другая технология сварки, данный метод имеет свои особенности. Очень часто новички в этой сфере сетуют на высокую степень разбрызгивания металла и трудности с формированием шовных соединений. Как правило, вышеперечисленные проблемы исчезают с опытом и после освоения сварщиками функций сварочных полуавтоматов, конструкция которых предусматривает не только настройку напряжения дуги и силы тока, но и регулирование быстроты подачи проволоки и настройку уровня индуктивности. Для работы с черными и цветными металлами, толстыми и тонкими заготовками, сварки в разных позициях и т.

Как правило, скорость подачи самозащитной проволоки должна быть приближена к скорости ее расплавления в зоне сварной ванны. Более подробно стоит остановиться на опции настройки индуктивности. Для того чтобы минимизировать потери металла на разбрызгивание, требуется сделать более плавным усилие на сжимание, которое возникает в процессе короткого замыкания. Придать усилию плавность можно с помощью функции регулировки индукции. Она имеется у многих моделей сварочных полуавтоматов. Максимально возможное значение сжимающего усилия зависит от силы тока, возникающего при коротком замыкании. Сила тока, в свою очередь, зависит от характеристик блока питания. Изменяя уровень индуктивности, можно варьировать интенсивность усилия. При низких параметрах индуктивности капля расплава будет сжиматься быстро и очень сильно, в результате чего электрод/проволока начнет брызгать при плавлении. Так осуществляется капельный перенос расплава.

3D сверлениеКак показывает практический опыт, при работе с определенными разновидностями самозащитной порошковой проволоки (в частности – на повышенных режимах тока) разбрызгивание не получается снизить. В этом отношении данный способ сварки проигрывает способу сварки в газовой среде с применением сплошной проволоки. Использование газа позволяет минимизировать разбрызгивание при работе с любыми видами сварочной проволоки. К недостаткам самозащитной проволоки относится также то, что при ее сгорании в окружающую среду происходит выделение большего количества токсичных летучих соединений по сравнению с «газом».

Перед сваркой необходимо предварительно настроить аппарат в зависимости от конкретной задачи. Вначале производят пробный провар на рекомендуемом вылете и при необходимости его корректируют. Длина электродуги подбирается в зависимости от силы тока и толщины металла. Точная настройка напряжения имеет особо важное значение при сваривании тонкостенных заготовок. При настройке любого режима нужно добиться стабильного и равномерного горения дуги. Что касается скорости подачи проволоки, то она регулируется по ходу рабочего процесса опытным путем.

Вначале производят пробный провар на рекомендуемом вылете и при необходимости его корректируют. Длина электродуги подбирается в зависимости от силы тока и толщины металла. Точная настройка напряжения имеет особо важное значение при сваривании тонкостенных заготовок. При настройке любого режима нужно добиться стабильного и равномерного горения дуги. Что касается скорости подачи проволоки, то она регулируется по ходу рабочего процесса опытным путем.

Сварка порошковой проволокой самозащитного типа требует соблюдения основных условий рабочего процесса:

1. Винт, отвечающий за силу прижимания проволоки на блоке протягивания, нужно регулировать в соответствии с разновидностью используемой проволоки.

2. Канал подачи необходимо периодически осматривать на предмет неисправности и осуществлять его продувку.

3. Вылет проволоки должен быть постоянным при ведении сварки.

4. Шланг горелки не должен иметь заломов. Слишком длинные шланги лучше не использовать.

5. Сварка заготовок из стали производится исключительно на обратнополярном DC-токе.

Проволоки для сварки в защитных газах

Выберите два продукта для сравненияНазвание продукта

Класс AWS

Проволока для полуавтоматов – Что такое сварочная проволока?

Проволока сварочная предназначена для изготовления штучных электродов в обмазке для ручной дуговой сварки (MMA), для изготовления прутков для аргонодуговой сварки неплавящимся электродом (TIG) и собственно для изготовления сварочной

В процессе сварки сварочная проволока исполняет роль электрода для передачи сварочного тока в зону дуги (исключая процесс дуговой сварки неплавящемся электродом) и роль присадочного материала для формирования сварного шва с обеспечением прочностных характеристик.

Одна из многочисленных групп сварочных проволок – проволоки для полуавтоматической сварки (MIG/MAG). По типу данные проволоки для полуавтоматов подразделяются на проволоки сплошного сечения и порошковые проволоки.

Проволоки сплошного сечения

Проволоки сплошного сечения обозначаются буквами «Св», которые означают, что проволока сварочная и через дефис указывается материал проволоки. Самые распространенные проволоки сплошного сечения для сварки низкоуглеродистой стали и низколегированной стали (около 80% металлоконструкций) Св-08Г2С и Св-08ГС. Данная проволока по покрытию разделяется на омедненную и не омедненную проволоку.

Омеденение проволоки предназначено для повышения коррозионной стойкости и снижению сопротивления в месте контакта сварочной проволоки и токосъемного наконечника горелки при передаче сварочного тока в процессе сварки. Омеднение имеет ряд недостатков. Во-первых, пары меди при сварке попадают в атмосферу и являются очень вредными. Во-вторых, омеднение, особенно плохого качества, осыпается в подающем механизме полуавтомата и канале сварочной горелки и забивают их. Приходится довольно часто менять или чистить канал сварочной горелки. В последнее время все чаще появляется проволоки без омеднения с антикоррозионным покрытием, которые не имеют недостатков омедненной проволоки, например проволока фирмы ESAB OK AristoRod 12.50.

Для высоколегированных и коррозионно-стойких сталей самая распространенная проволока Св-08Х19Н9Т.

Для сварки алюминия и алюминиевых сплавов в основном используются проволоки Св АК5, Св АМг5.

Порошковые проволоки

Порошковая проволока представляет собой трубчатую проволоку, заполненную порошком-шихтой. Шихта – это смесь порошков из газообразующих, шлакообразующих и легирующих добавок. Порошковые проволоки подразделяются на проволоки для сварки в защитных газах и проволоки самозащитные, т.е. проволоки, в шихте которых достаточно газообразующих порошков для обеспечения защиты сварочной ванны. Порошковые проволоки обозначаются ПП.

Шихта – это смесь порошков из газообразующих, шлакообразующих и легирующих добавок. Порошковые проволоки подразделяются на проволоки для сварки в защитных газах и проволоки самозащитные, т.е. проволоки, в шихте которых достаточно газообразующих порошков для обеспечения защиты сварочной ванны. Порошковые проволоки обозначаются ПП.

Условные обозначения порошковых проволок: ПГ – для сварки в защитных газах, ПС – самозащитные проволоки. Преимущества порошковых проволок – это получение высокого качества шва за счет хорошего легирования, лучшей защиты сварочной ванны, возможна сварка без защитного газа

Самые распространенные диаметры сварочных проволок для полуавтоматической сварки 0,8; 1,0; 1,2; 1,4; 1,6; 2,0 мм. Поставляются сварочные проволоки для полуавтоматической сварки на катушках и кассетах. Диаметр катушек 200 мм и 300 мм. Катушки могут быть с посадочным местом и бескаркасные катушки. Катушки с посадочным местом не требуют дополнительных переходников для установки в механизм подачи проволоки. Обычно диаметр посадочного отверстия в катушках равен 50,5мм и подходит для всех современных сварочных полуавтоматов. Бескаркасные катушки требуют дополнительного переходника для установки в механизм подачи проволоки. Вес упаковок сварочных проволок в зависимости от материала 2; 5; 7; 12,5; 15; 18 кг и до 250 кг упаковки Marathon Pac.

Обычно диаметр посадочного отверстия в катушках равен 50,5мм и подходит для всех современных сварочных полуавтоматов. Бескаркасные катушки требуют дополнительного переходника для установки в механизм подачи проволоки. Вес упаковок сварочных проволок в зависимости от материала 2; 5; 7; 12,5; 15; 18 кг и до 250 кг упаковки Marathon Pac.

Подбор проволоки осуществляется по материалу свариваемого изделия. Для сварки обычных металлоконструкций из низкоуглеродистых сталей можно использовать широко распространенные проволоки Св-08ГС и Св-08Г2С. Для сварки малоответственных изделий из коррозионностойких сталей и алюминиевых сплавов можно использовать также доступные и распространенные проволоки.

Диаметр проволоки ограничивается толщиной свариваемого изделия и возможностями сварочного оборудования. Очень часто используется один диаметр проволоки в широком диапазоне толщин, т.к. многие сварщики сваривают изделия в несколько проходов. Самые используемые проволоки диаметров 0,8; 1,2; 1,6 мм.

Широта применяемости проволоки для полуавтоматов по диаметру определяется режимами сварки и технологией. При грамотном управлении сварочным аппаратом и знании сварочных технологий один диаметр проволоки может применяться для сварки широкого диапазона толщин.

В изделиях сложных и ответственных нужно учитывать все детали и универсальный подход к выбору сварочных материалов не подходит. Для решения сложных задач при сварке (подбор сварочных материалов и режимов) нужно решение специалистов сварщиков, очень часто режимы сварки, проволока и технология подбираются под одну конкретную задачу.

Механизм подачи сварочной проволоки

Механизм подачи сварочной проволоки

Механизм подачи электродной проволоки обычно состоит из электродвигателя, редуктора и системы подающих и прижимных роликов. Механизм обеспечивает подачу электродной проволоки по гибкому шлангу в зону сварки.

Приводом могут использоваться двигатели переменного или постоянного тока. Скорость подачи в первом случае изменяют ступенчато-сменными шестернями, во втором – плавным регулированием за счет изменения частоты вращения двигателя.

Скорость подачи в первом случае изменяют ступенчато-сменными шестернями, во втором – плавным регулированием за счет изменения частоты вращения двигателя.

Конструктивное оформление механизма подачи во многом зависит от назначения полуавтомата. В полуавтоматах для сварки проволокой большого диаметра механизм подачи размещен на передвижной тележке и располагается в отдельном корпусе. В полуавтоматах с проволокой малого диаметра он установлен в переносном футляре и расположен непосредственно на корпусе держателя.

Наибольшее распространение получили полуавтоматы толкающего типа. Подающий механизм подает проволоку путем проталкивания ее через гибкий шланг к горелке. Устойчивая подача в этом случае возможна при достаточной жесткости электродной проволоки.

В полуавтоматах тянущего типа механизм подачи или его подающие ролики размещены в горелке. В этом случае проволока протягивается через шланг. Такая система обеспечивает устойчивую подачу мягкой и тонкой проволоки. Имеются полуавтоматы с двумя синхронно работающими механизмами подачи, осуществляющими одновременно проталкивание и протягивание проволоки через шланг (тянущего-толкающего типа).

Имеются полуавтоматы с двумя синхронно работающими механизмами подачи, осуществляющими одновременно проталкивание и протягивание проволоки через шланг (тянущего-толкающего типа).

Гибкий шланг в полуавтоматах предназначен для подачи электродной проволоки, сварочного тока, защитного газа, а иногда и охлаждающей воды к горелке. С этой целью применяют шланговый провод специальной конструкции. Внутри провода для направления проволоки расположена спираль, изолированная от токоведущей части бензостойкой изоляцией. Вместе с токоподводящей частью помещены изолированные проводники цепей управления. Провод заключен в хлопчатобумажную оплетку и покрыт резиновой изоляцией. Применяются и составные шланги, состоящие из нескольких трубок и проводов для подачи тока, газа и воды, собранных в общий жгут.

Сварочные горелки предназначены для подвода к месту сварки электродной проволоки, сварочного тока и защитного газа или флюса, а также для ручного перемещения и манипулирования ими в процессе сварки. При этом сварщик располагает держатель в руке и перемещает его вдоль шва. Быстро изнашивающимися частями держателя (при сварке в защитных газах горелками) является токоподводящий наконечник и газовое сопло, изготовляемые из меди. При сварке под флюсом на держателе устанавливается бункер для флюса.

При этом сварщик располагает держатель в руке и перемещает его вдоль шва. Быстро изнашивающимися частями держателя (при сварке в защитных газах горелками) является токоподводящий наконечник и газовое сопло, изготовляемые из меди. При сварке под флюсом на держателе устанавливается бункер для флюса.

Специалисты фирмы ELECTREX разработали и внедрили в производство принципиально новый механизм подачи проволоки COLDWIRE для аргонодуговой TIG сварки. Механизм подачи COLDWIRE работает с различными типами горелок, обеспечивая непрерывную и импульсную подачу присадочного металла в зону сварки. Отлично подходит как для ручной, так и для автоматической сварки. Используя данный блок подачи, можно добиться высокой производительности и эффективности труда сварщиков, особенно при сварке длинномерных швов высокохромистых сталей, а также снизить потери сварочного материала до минимума.

Читайте также:

Продвижение промышленного сайта. Перелинковка

Оборудование для сварки

Установка для автоматической сварки

Промышленный образец

Хранение и транспортировка сварочных материалов

10 советов, которые могут улучшить ваши сварочные навыки

Этот краткий курс практических указателей адаптирован к потребностям любого хозяйства в ремонте металла.

1. Режимы Glob или Spray для толстой стали

Большинство фермеров могут не осознавать, что регулировка напряжения, силы тока и скорости подачи проволоки на аппаратах для сварки проволокой может обеспечить режимы передачи, точно настроенные для толстого металла. Ограничивающим фактором для режимов шарового или распыления является то, что их можно использовать только на «металле толщиной ⅛ дюйма и толще и только при выполнении плоских и горизонтальных угловых швов», – говорит Карл Хоуз из Lincoln Electric.

Шаровой перенос (короткая дуга): Напряжение, сила тока и скорость подачи выше, чем в стандартном режиме короткого замыкания. Это приводит к тому, что большие шарики проволоки выходят из конца проволоки и попадают в сварочную ванну. Этот режим обеспечивает сварку глубокого проплавления на толстом материале, но при этом образуется много брызг.

Перенос дуги распылением: Вольт, сила тока и скорость подачи проволоки выше, чем в шаровом режиме. Он производит поток крошечных капель расплава, которые разбрызгиваются по дуге от проволоки к металлу.Для истинного распыления вам понадобится газ, богатый аргоном. Распылительная дуга позволяет использовать проволоку большого диаметра, поэтому осаждается много металла, и получается бусинка великолепного вида. Его можно использовать только для плоских или горизонтальных угловых швов; лужа очень жидкая. Обязательно замените сопло вашего пистолета на устройство длиной около 3 дюймов или больше.

Он производит поток крошечных капель расплава, которые разбрызгиваются по дуге от проволоки к металлу.Для истинного распыления вам понадобится газ, богатый аргоном. Распылительная дуга позволяет использовать проволоку большого диаметра, поэтому осаждается много металла, и получается бусинка великолепного вида. Его можно использовать только для плоских или горизонтальных угловых швов; лужа очень жидкая. Обязательно замените сопло вашего пистолета на устройство длиной около 3 дюймов или больше.

2. Очистить от примесей

«Фермеры обычно не могут должным образом подготовить металл перед сваркой», – говорит Джон Лейснер из Miller Electric.«Это включает удаление краски, ржавчины, грязи и других поверхностных загрязнений, но это также означает шлифовку трещин». Лейснер легко понимает, что подготовка металла – это последнее, о чем вы думаете, когда требуется ремонт сварного шва в разгар сезона или во время кормления скота.

«Я не говорю, что ремонтная зона должна быть абсолютно нетронутой», – говорит он, добавляя, что сварные швы алюминия являются исключением (см. Совет № 6 по сварке алюминия). «По крайней мере, ударьте по месту ремонта проволочной щеткой с электроприводом, чтобы удалить ржавчину и грязь.”

Совет № 6 по сварке алюминия). «По крайней мере, ударьте по месту ремонта проволочной щеткой с электроприводом, чтобы удалить ржавчину и грязь.”

Очистка удаляет загрязнения, которые попадают в металл во время сварки; если они останутся, они поставят под угрозу ремонт. Если очистка невозможна, избегайте ремонта с помощью сварочного аппарата MIG. «Используйте сварочный аппарат и стержень 6011. Кроме того, снизьте скорость движения. Это дает время пузырькам газа выкипеть из расплавленного сварного шва до того, как эти примеси попадут внутрь сварного шва », – говорит он.

Водород сварочный враг №1

Водород – наихудшая примесь, разрушающая сварные швы.Поскольку водород повсюду (в воде, грязи, ржавчине, краске, навозе, смазке), он представляет собой серьезную проблему для сварщиков. Что можно сделать, чтобы сбить водород? Чистый, чистый и еще чистый. «Водород, наряду с высоким остаточным напряжением и чувствительной к трещинам сталью, может привести к растрескиванию через несколько часов или дней после сварки», – говорит Хоуз из Lincoln Electric. «Высокопрочные стали (обычно используемые в почвообрабатывающих орудиях), толстые металлические секции и ограниченные детали более подвержены водородному растрескиванию».

«Высокопрочные стали (обычно используемые в почвообрабатывающих орудиях), толстые металлические секции и ограниченные детали более подвержены водородному растрескиванию».

3.Правила угла, направления и скорости

Одним из удивительных аспектов сварки является то, что даже начинающий сварщик может добиться успеха. Тем не менее, Хоуз и Лейснер предупреждают, что существуют некоторые жесткие правила, обеспечивающие длительный ремонт сваркой.

Тяни или толкай: Здесь правило простое. «Если образуется шлак, вы тянете», – говорит Лейснер. Другими словами, вы перетаскиваете стержень или проволоку при сварке с помощью устройства для сварки стержневой или флюсовой проволокой. В противном случае вы будете проталкивать проволоку сваркой в среде инертного газа (MIG).

Рабочий угол: При сварке проволокой держите пистолет под углом от 10 ° до 15 ° в направлении, в котором продвигается сварной шов. При сварке штангой поддерживайте угол подъема от 20 ° до 30 ° в направлении протяжки. При сварке углового (тройникового) шва держите стержень или проволоку (независимо от процесса сварки) под углом 45 ° между двумя металлическими частями.

При сварке углового (тройникового) шва держите стержень или проволоку (независимо от процесса сварки) под углом 45 ° между двумя металлическими частями.

Расстояние между дугами: Отрегулируйте скорость движения так, чтобы сварочная дуга оставалась в пределах одной трети передней части сварочной ванны. Для сварки проволокой (сердечник или MIG) соблюдайте рабочее расстояние от ⅜ до ½ дюйма.При сварке штангой соблюдайте расстояние ⅛ дюйма между концом стержня и заготовкой. «Длина дуги не должна превышать диаметра сердечника электрода», – говорит Лейснер.

Скорость: Следите за сварочными лужами и гребнем (где затвердевает расплавленный металл). По словам Хоэза, при сварке проволокой (MIG или флюсовой сердцевиной) гребень должен находиться примерно на дюйма позади проволочного электрода. При слишком низкой скорости движения образуется широкий выпуклый борт с неглубоким проникновением, что также приводит к отложению слишком большого количества металла. С другой стороны, слишком высокая скорость перемещения создает неглубокий сварной шов, который дает узкий и сильно выпуклый валик. Большинство скоростей движения для различных шарниров значительно ниже 40 дюймов в минуту.

С другой стороны, слишком высокая скорость перемещения создает неглубокий сварной шов, который дает узкий и сильно выпуклый валик. Большинство скоростей движения для различных шарниров значительно ниже 40 дюймов в минуту.

4. Выбор газа MIG

Для сварки MIG предпочтительным надежным защитным газом является 100% углекислый газ (co²). Это экономично и позволяет получать сварные швы с глубоким проплавлением.

Тем не менее, есть время инвестировать в более дорогие защитные газы, в том числе:

- 75% аргона и 25% co² для получения красивых сварных швов (при 100% co² образуется много брызг) и для сварки при высоком уровне тока.

- 85% аргона и 15% co² для сварки толстолистовой стали или металла с большим количеством прокатной окалины или ржавчины.

- 90% аргона и 10% co² для сварки распылением и для тяжелых или толстых металлических секций.

- 100% аргон или смесь аргона и гелия для сварки алюминия.

- 90% аргона, 7,5% гелия и 2,5% co² для сварки нержавеющей стали.

5. Список покупок сельскохозяйственных электродов

Множество проданных проволок и стержней затрудняет выбор электродов.Лейснер и Хоуз приводят этот список покупок сельскохозяйственных электродов, которые подходят для большинства ремонтных работ.

Проволока MIG: Хороший общий диаметр проволоки MIG составляет 0,035 (наиболее распространенный) или 0,045 дюйма. Но учитывайте 0,025 дюйма при сварке тонких материалов толщиной дюйма или меньше. Причина в том, что проволока меньшего диаметра более стабильна при сварке при меньшем токе, что обеспечивает меньшую силу дуги и меньшую склонность к прожиганию металла.

Проволока с флюсовым сердечником: Одной из самых популярных проволок с флюсовым сердечником является E71T-1, поскольку «она хороша для сварки в нерабочем положении (вертикальная, потолочная), обеспечивает быстрое застывание шлака и высокую скорость наплавки. – говорит Лейснер.«Если вы выполняете сварку в неправильном положении (потолочный шов), вы можете использовать проволоку E71T-8», – говорит Хоуз. Если вы свариваете металл с покрытием или оцинкованный металл (например, ветвь с зернистостью), используйте проволоку E71T-14, потому что у нее есть сердечник, который взрывается в дуге. Это приводит к улетучиванию стальных покрытий, тем самым сводя к минимуму растрескивание и пористость сварных швов. Все эти проволоки обеспечивают более высокую скорость наплавки, чем стержневые электроды, и их шлак удаляется легче.

Если вы свариваете металл с покрытием или оцинкованный металл (например, ветвь с зернистостью), используйте проволоку E71T-14, потому что у нее есть сердечник, который взрывается в дуге. Это приводит к улетучиванию стальных покрытий, тем самым сводя к минимуму растрескивание и пористость сварных швов. Все эти проволоки обеспечивают более высокую скорость наплавки, чем стержневые электроды, и их шлак удаляется легче.

Электрод-стержень: Пруток общего назначения – это электрод 6011, говорит Лейснер, поскольку он обеспечивает хороший проникающий сварной шов.По его словам, при работе с более толстым материалом, который «требует более глубокого проплавления, используйте электрод 6010».

«Если вы свариваете более тонкую заготовку там, где вам нужно меньше проплавления, замените электрод на 6013». Наиболее распространенный размер стержня – ⅛ дюйма. «Используйте стержень большего диаметра для более толстого металла и стержень меньшего диаметра для более тонкого металла», – советует Хоуз.

6. Сварка алюминия

Растущее присутствие алюминия в сельскохозяйственном оборудовании вызывает необходимость ремонта металла.Хорошая новость заключается в том, что любой сварщик может работать с алюминием, и этому процессу относительно легко научиться. Но есть некоторые правила, которым вы должны следовать, – говорит Хоуз. Эти правила включают:

Купите приводные ролики с U-образной канавкой, которые поддерживают проволоку, но не сминают ее. Держите регулировку ведущего ролика на свободной стороне.

Замените футеровку кабеля на тефлоновую, нейлоновую или аналогичную прокладку.

Используйте только аргон или аргон-гелий.

Выберите алюминиевую присадочную проволоку диаметром 3/16 или 1/6 дюйма.Эти большие провода легче провести по кабелю пистолета.

Используйте контактный наконечник примерно на 0,0115 дюйма больше диаметра проволоки.

Удалите жир, масло, навоз или грязь с помощью органического растворителя, такого как ацетон, слабого щелочного раствора, такого как сильное мыло, или обезжиривателя на основе цитрусовых. Избегайте сильных щелочных или кислотных чистящих средств.

Избегайте сильных щелочных или кислотных чистящих средств.

Почистите ремонт щеткой с новой проволочной щеткой из нержавеющей стали (используется только для сварки алюминия), чтобы удалить окисленный алюминий, который естественным образом образуется на поверхности металла.Оксиды алюминия плавятся при 3700 ° F, а основной металл плавится при 1200 ° F. Оксиды на ремонтируемой поверхности препятствуют проникновению присадочного металла.

Предварительно нагрейте ремонт до 230 ° F. чтобы минимизировать растрескивание. Делайте прихваточные швы в начале и в конце ремонта, чтобы облегчить предварительный нагрев и предотвратить деформацию.

Используйте короткий пистолет и прямой кабель. Если вы много занимаетесь сваркой алюминия, подумайте о покупке пистолета для катушки.

Вставьте в сварной шов, чтобы уменьшить загрязнение и улучшить покрытие защитным газом.

Сварка горячая и быстрая, используя более высокие значения силы тока и напряжения, а также скорости хода сварочного шва для предотвращения прожога.

Заполните кратер сварного шва в конце шва. Кратеры – основная причина растрескивания сварных швов алюминия, предупреждает Хоуз. Чтобы заполнить кратер, продолжайте подавать проволоку в конце сварного шва, изменив направление движения назад над сварным швом примерно на 1 дюйм.

7. Секрет ремонта высокопрочной стали

Производители все чаще обращаются к использованию трудно свариваемых металлов, таких как высокопрочная сталь, особенно в почвообрабатывающих орудиях, чтобы уменьшить их вес, говорит Хоуз.При ремонте высокопрочной стали очень важно подготовиться, предварительно удалив всю ржавчину, краску, жир и влагу до голого металла. Затем предварительно нагрейте место ремонта перед сваркой.

«Чем выше содержание углерода в стали (обычно используется в высокопрочных сталях), тем больше требуется предварительного нагрева», – говорит Хоуз. «Предварительный нагрев необходим для предотвращения растрескивания после сварки». При ремонте высокопрочных сталей используйте электрод с малым диаметром и низким содержанием водорода, например стержень 7018, добавляет Лейснер. Наконец, сохраняйте низкую скорость сварочного хода; это сохраняет сварочную ванну в расплавленном состоянии, давая время пузырькам водорода выкипеть. В результате получается более качественный сварной шов.

Наконец, сохраняйте низкую скорость сварочного хода; это сохраняет сварочную ванну в расплавленном состоянии, давая время пузырькам водорода выкипеть. В результате получается более качественный сварной шов.

8. Почему растрескиваются сварные швы?

Hoes говорит, что сварные швы трескаются по одной или нескольким из следующих причин:

- Трещины не зачищены до дна перед сваркой.

- Формовка бусинок меньшего размера. Сварные швы всегда должны быть немного шире, чем глубина.

- Формование вогнутых или полых валиков.Такие сварные швы могут вызвать растрескивание посередине валика. Сварные швы всегда должны быть выпуклыми или горбатыми.

- Отказ от ремонта. Оставление ржавчины, краски, жира, грязи или влаги при ремонте приводит к попаданию водорода в сварной шов, который может способствовать растрескиванию.

- Без предварительного нагрева перед сваркой. Это особенно необходимо, когда свариваемая сталь имеет более высокое содержание углерода или сплава.

- Отказ от использования электродов с низким содержанием водорода для ремонта трудно свариваемых сталей (с высоким содержанием углерода или сплава).

- Отсутствие заполнения кратеров в конце сварного шва.

- Неправильное усиление сварного шва.

- Не накладывается первый валик на многопроходные сварные швы достаточного размера, плоской или выпуклой формы. Он сопротивляется растрескиванию до тех пор, пока не будут добавлены более поздние валики для поддержки.

Лейснер говорит, что жесткие детали более склонны к растрескиванию. Если возможно, приваривайте к свободному концу таких деталей и оставляйте зазор 1/32 дюйма между пластинами для свободной усадки при остывании сварного шва.Очистите каждую полоску, пока она еще горячая, чтобы снять напряжение.

9. Сварка вне позиции

Гравитация – ваш враг при работе вне рабочего места, поэтому противодействуйте ее эффектам (особенно при сварке проволокой), используя немного меньшее напряжение и меньшую скорость подачи проволоки, чтобы создать меньшую лужу, – говорит Хоуз. По словам Лейснера, изменение полярности с целью сосредоточения тепла на кончике электрода приводит к более холодной сварке, что позволяет сварочной ванне остывать быстрее, чтобы предотвратить ее стекание. Вот еще несколько советов от обоих экспертов по сварке в нерабочем положении:

По словам Лейснера, изменение полярности с целью сосредоточения тепла на кончике электрода приводит к более холодной сварке, что позволяет сварочной ванне остывать быстрее, чтобы предотвратить ее стекание. Вот еще несколько советов от обоих экспертов по сварке в нерабочем положении:

Горизонтальные сварные швы: Уменьшите рабочий угол до 0 ° или 15 °, а затем выполняйте сварку в стабильном темпе, чтобы сварочная ванна оставалась на месте.

Вертикальные сварные швы: На стали толщиной 3/16 дюйма и более выполняйте сварку в нисходящем направлении. Однако это движение может быть проблемой; сварочная ванна может опередить дугу и стать изолятором, уменьшая проплавление. На стали толщиной 1/16 дюйма и более сваривайте снизу вверх, используя технику из стороны в сторону, перемещая дугу справа к центру, а затем влево, чтобы образовался треугольник.

Сварные швы: Уменьшите силу тока и двигайтесь быстро, чтобы сварочная ванна оставалась узкой. Используйте круговые движения и взбивание, чтобы сварочная лужа не вылилась из сварного шва.

Используйте круговые движения и взбивание, чтобы сварочная лужа не вылилась из сварного шва.

10. Когда усиливать

Усиление ремонта сваркой «определенно необходимо, если трещина находится в месте, где невозможно подготовить ее поверхность для сварки», – говорит Лейснер. «Всегда укрепляйте места, подверженные высоким нагрузкам, например, петли складного оборудования».

Усиление также необходимо, если деталь сломалась более одного раза в том же месте или рядом с тем же местом, что и предыдущий ремонт, добавляет Хоуз.

При армировании обязательно скосите края под углом 30 °, где новый металл встречается со старым. Это обеспечивает лучшее проплавление.

Для более тяжелых участков материала оставьте небольшой участок (пространство) внизу стыка. Для этого сначала скосите края, а затем отшлифуйте нижнюю часть скоса до толщины никеля.

Вот последний совет по усилению. «Материал толщиной более дюйма обычно следует сваривать за несколько проходов», – говорит Лейснер.

по сравнению с порошковой проволокой: когда их использовать и почему

СваркаMIG и сварка порошковой проволокой обладают разными характеристиками, которые сварщики должны оценивать при выборе процесса для сварки. Для достижения наилучших результатов учитывайте следующие факторы: толщину материала, надлежащий защитный газ, скорость подачи проволоки и настройки напряжения, местоположение рабочей площадки и внешний вид сварного шва.

Не существует универсального решения для сварки, и все вышеперечисленные переменные будут влиять на решение сварщика использовать сплошную или порошковую проволоку.Эта статья поможет новичкам или случайным сварщикам – например, фермерам, владельцам ранчо, энтузиастам автоспорта и домашним любителям – понять основы сплошной и порошковой проволоки и понять, как максимально использовать преимущества каждой из них.

Сплошная проволока / основы сварки

Источники питания MIG используют сплошной проволочный электрод для присадочного металла и требуют подачи защитного газа из баллона со сжатым газом. Сплошная проволока из низкоуглеродистой стали обычно покрывается медью для предотвращения окисления, улучшения электропроводности и увеличения срока службы сварочного контактного наконечника.Защитный газ защищает сварочную ванну от загрязнений, присутствующих в окружающей атмосфере. Наиболее распространенная комбинация защитного газа – это 75 процентов аргона и 25 процентов диоксида углерода. При использовании сплошной проволоки на открытом воздухе сварщики должны проявлять осторожность и не допускать, чтобы ветер сдувал защитный газ в сторону от сварочной дуги. Возможно, потребуется использовать лобовые стекла.

Сплошная проволока из низкоуглеродистой стали обычно покрывается медью для предотвращения окисления, улучшения электропроводности и увеличения срока службы сварочного контактного наконечника.Защитный газ защищает сварочную ванну от загрязнений, присутствующих в окружающей атмосфере. Наиболее распространенная комбинация защитного газа – это 75 процентов аргона и 25 процентов диоксида углерода. При использовании сплошной проволоки на открытом воздухе сварщики должны проявлять осторожность и не допускать, чтобы ветер сдувал защитный газ в сторону от сварочной дуги. Возможно, потребуется использовать лобовые стекла.

Основы порошковой проволоки

Порошковая проволока бывает двух типов – газозащитная и самозащитная.Для порошковых проволок с защитным газом требуется внешний защитный газ, а шлак легко удаляется. Рассмотрите возможность использования порошковой проволоки с защитным газом при сварке металлов большой толщины или в нестандартных условиях. Порошковые проволоки с защитным газом имеют флюсовое покрытие, которое затвердевает быстрее, чем расплавленный сварочный материал. В результате создается полка для удержания ванны расплава при сварке над головой или вертикально вверх. Самозащитная порошковая проволока не требует внешнего защитного газа, поскольку сварочная ванна защищена газом, образующимся при горении флюса от проволоки.В результате самозащитная порошковая проволока более портативна, поскольку не требует внешнего газового баллона.

В результате создается полка для удержания ванны расплава при сварке над головой или вертикально вверх. Самозащитная порошковая проволока не требует внешнего защитного газа, поскольку сварочная ванна защищена газом, образующимся при горении флюса от проволоки.В результате самозащитная порошковая проволока более портативна, поскольку не требует внешнего газового баллона.

Что следует учитывать при выборе сплошной или порошковой проволоки

Внешний вид

Многие сварщики считают, что внешний вид сварного шва является важным фактором. При работе с материалами толщиной менее 3/16 дюйма до тонкого листового металла (калибр 24) сплошная проволока дает чистый сварной шов. Например, передача короткого замыкания с помощью сплошного провода 0,030 дюйма, установленного на 18-19 вольт, с током 160-170 ампер и с использованием 75 процентов аргона и 25 процентов защитного газа диоксида углерода, как правило, будет производить мало брызг, создавать меньшее тепловое излучение. -поврежденный участок и уменьшит вероятность прожога.В результате многие автолюбители, которые специализируются на кузовных работах или те, кто работает с более тонкими изделиями, предпочитают в своей работе сплошную проволоку.

-поврежденный участок и уменьшит вероятность прожога.В результате многие автолюбители, которые специализируются на кузовных работах или те, кто работает с более тонкими изделиями, предпочитают в своей работе сплошную проволоку.

Расположение

Сварщик также должен учитывать расположение строительной площадки при выборе между сплошной и порошковой проволокой. В таких условиях, как ветреные места, использовать сплошную проволоку или порошковую проволоку с защитным газом труднее, поскольку воздействие ветра на защитный газ может нарушить целостность сварного шва. Как правило, потеря защитного газа приводит к появлению видимой пористости в сварном шве.

С другой стороны, самозащитная порошковая проволока идеально подходит для сварки на открытом воздухе или в ветреную погоду. Сварщику не нужно устанавливать лобовые стекла для защиты защитных газов от уноса, поскольку защитный газ образуется из горящего флюса. Поскольку самозащитная порошковая проволока не требует внешнего защитного газа, она также более портативна, чем сплошная проволока. Такая портативность идеальна для использования в сельском хозяйстве, где полевое оборудование может выйти из строя далеко от магазина.Если вы свариваете более толстые металлы (калибр 16 и выше), самозащитная порошковая проволока также обеспечивает отличное проплавление.

Такая портативность идеальна для использования в сельском хозяйстве, где полевое оборудование может выйти из строя далеко от магазина.Если вы свариваете более толстые металлы (калибр 16 и выше), самозащитная порошковая проволока также обеспечивает отличное проплавление.

Толщина, тип применения и настройки параметров

Многие начинающие сварщики пытаются использовать универсальную комбинацию проволоки и защитного газа для различных целей. Наиболее распространенные комбинации проволоки и газа (для сплошной проволоки) – проволока диаметром 0,035 дюйма, используемая с 75-процентным аргоном и 25-процентным диоксидом углерода в качестве защитного газа. Однако при сварке более толстого материала необходимо учитывать мощность источника сварочного тока, а также диаметр сварочной проволоки.Если для более толстых материалов выбран провод 0,035 дюйма, а источником питания является тот, который подключен к цепи 115 В, результирующая выходная сила тока может оказаться недостаточной для выполнения качественных сварных швов. Это увеличивает риск образования холода или отсутствия плавления.

Это увеличивает риск образования холода или отсутствия плавления.

Попытка использовать сплошную проволоку слишком маленького размера для более толстых применений (например, на А-образных рамах автомобиля) увеличивает вероятность меньшего провара в корне и может потребовать более одного сварочного прохода. Неправильное использование сплошной проволоки (даже если она достаточно прочная) также может не обеспечить адекватного проникновения в более толстый материал.

Порошковая проволока, хотя и дороже, чем сплошная проволока, может помочь вам повысить производительность. Порошковая проволока обычно способна справиться со сваркой более грязных материалов, которые могут иметь более высокий уровень ржавчины, прокатной окалины или масла. Хотя очистка всегда является правильным методом подготовки стали, порошковая проволока содержит дезокисляющие элементы, которые задерживают эти загрязнения в сварочной ванне и удерживают их в шлаковом покрытии, что обычно предотвращает связанные с этим проблемы со сваркой, возникающие при сварке более грязных сталей. По сравнению со сплошной проволокой, порошковая проволока также увеличивает проплавление боковых стенок и дает преимущество в виде лучшей скорости наплавки (количество наплавленного металла шва за определенный период времени, измеряемое в фунтах в час). Хотя сварщик изначально тратит больше средств на материалы для порошковой проволоки, экономия достигается за счет сокращения времени производства.

По сравнению со сплошной проволокой, порошковая проволока также увеличивает проплавление боковых стенок и дает преимущество в виде лучшей скорости наплавки (количество наплавленного металла шва за определенный период времени, измеряемое в фунтах в час). Хотя сварщик изначально тратит больше средств на материалы для порошковой проволоки, экономия достигается за счет сокращения времени производства.

Что лучше: сплошная или порошковая проволока?

Ни один из проводов не превосходит другой. Просто у них разные свойства, которые лучше работают в определенных приложениях.Что касается рабочих характеристик, оба типа проволоки обеспечивают качественную сварку с хорошим внешним видом сварного шва при правильном применении и использовании с соответствующими настройками параметров. Сплошная проволока обеспечивает глубокое проникновение в корень и обычно имеет небольшое количество брызг. Порошковая проволока имеет более крупный шариковый перенос и низкий уровень разбрызгивания. Кроме того, порошковая проволока обеспечивает более округлый профиль проплавления с отличным сплавлением боковых стенок.

Кроме того, порошковая проволока обеспечивает более округлый профиль проплавления с отличным сплавлением боковых стенок.

Что касается привлекательности для пользователей, то как сплошная, так и порошковая проволока относительно просты в использовании и идеально подходят для начинающих и случайных сварщиков, работающих в автомобилях, сельском хозяйстве и домашних хобби.Сварочная проволока из сплошной проволоки может быть более привлекательной для более тонких изделий, потому что здесь нет шлака, который нужно удалить, он готов к окраске, а сварные швы могут быть более эстетичными.

Заключение

Самое главное, помните, что не следует придерживаться принципа «один размер подходит всем». Сплошная проволока, самозащитная порошковая проволока и газозащитная порошковая проволока – все это хорошо работает при условии правильного применения. Тип провода, который вы выберете, будет зависеть от местоположения строительной площадки, толщины области применения, надлежащей комбинации защитного газа и типа доступного оборудования. Перед сваркой всегда необходимо очищать заготовку, чтобы обеспечить оптимальное качество сварки и предотвратить попадание загрязнений в сварной шов. Для достижения наилучших возможных результатов будьте готовы внести коррективы в зависимости от параметров рабочей площадки и подумать о наличии как сплошной, так и порошковой проволоки.

Перед сваркой всегда необходимо очищать заготовку, чтобы обеспечить оптимальное качество сварки и предотвратить попадание загрязнений в сварной шов. Для достижения наилучших возможных результатов будьте готовы внести коррективы в зависимости от параметров рабочей площадки и подумать о наличии как сплошной, так и порошковой проволоки.

Обновлено 2021 г .: Как использовать сварочный аппарат с механизмом подачи проволоки в первый раз

Существует два основных типа сварщиков: аппарат для ручной сварки и сварщик с механизмом подачи проволоки. Когда вы впервые учитесь пользоваться сварочным аппаратом с механизмом подачи проволоки, вы должны начать с простого в управлении и управлении аппаратом, который существенно упростит обучение.

Для начинающих, все еще изучающих термины. Чаще всего используются подача проволоки и сварка MIG как синонимы.

Если вы еще этого не сделали, я настоятельно рекомендую вам приобрести себе справочное руководство. Даже будучи опытным сварщиком, вы все равно будете обращаться к руководству. Так что лучше всего найти тот, который вам нравится, в начале работы, поскольку вы будете использовать его всю жизнь. На самом деле любой из них будет отлично работать. Все сводится к предпочтениям. Это тот, который я использую Audel Welding Pocket Reference

Даже будучи опытным сварщиком, вы все равно будете обращаться к руководству. Так что лучше всего найти тот, который вам нравится, в начале работы, поскольку вы будете использовать его всю жизнь. На самом деле любой из них будет отлично работать. Все сводится к предпочтениям. Это тот, который я использую Audel Welding Pocket Reference

17 долларов.39

$ 24,95

в наличии

25 новых

от 11 $. 99

99

21 б / у от 11,99 $

Amazon.comБесплатная доставка

$ 9.95

в наличии

9 новых

от 9 долларов. 95

95

5 б / у от 15,23 $

Amazon.comБесплатная доставка

Последнее обновление: 10 февраля 2021 г., 19:33

Дополнительные книги по началу работы вы можете найти в нашей публикации в наших любимых книгах по сварке.

Сварщик с механизмом подачи проволоки намного проще в эксплуатации с первого раза по сравнению с аппаратом для ручной сварки. Эти сварочные аппараты и методы имеют некоторые сходства, некоторые из которых будут рассмотрены в этой статье.

В этом посте мы предполагаем, что у вас уже есть сварочный аппарат с механизмом подачи проволоки. Если вам нужен сварочный аппарат с механизмом подачи проволоки, который больше подходит для новичков, мы настоятельно рекомендуем Flux 125 Welder

.При использовании сварочного аппарата с механизмом подачи проволоки очень важно определить, сколько проволоки будет оставаться торчащей на конце медного сварочного наконечника сварочного пистолета.

Нажимайте на спусковой крючок сварочного пистолета MIG до тех пор, пока электродная проволока не станет толщиной примерно 6 мм. Если он больше торчит, лишнее отрезаем плоскогубцами.

Если он больше торчит, лишнее отрезаем плоскогубцами.

Рекомендуемая длина составляет примерно три четверти дюйма. Чтобы убедиться, что сварочный аппарат с механизмом подачи проволоки используется эффективно.

В по сравнению с аппаратами для ручной сварки, сварочные аппараты с механизмом подачи проволоки намного проще в использовании . Однако с помощью аппарата для ручной сварки легче увидеть, где выполняется сварка. Неправильное использование сварочного аппарата может привести к выходу сварного шва из стыка . Следовательно, необходимо развивать навыки сварки с подачей проволоки.

Чтобы избежать этой проблемы, необходимо начать с включения сварочного аппарата с механизмом подачи проволоки и дать ему поработать в течение минуты, прежде чем приступить к сварке. Затем начните сварку и следите за на предмет появления синих пятен . Это хороший знак, поскольку они указывают на то, что у вас хороший провар как с правой, так и с левой стороны сварного шва, а не на ситуацию, когда нет настоящего соединения.

Также , при использовании сварочного аппарата с подачей проволоки необходимо установить правильную скорость подачи проволоки . Это поможет вам предотвратить будущие проблемы, которые могут возникнуть в результате неправильной настройки. Определение правильной скорости проволоки – не точная наука. Это требует проб и ошибок, чтобы все исправить.

Наилучший способ сделать это – произвести регулировку при сварке стального лома в качестве тестера.

Регулировка скорости несложная. Вы должны прислушиваться к звуку, который издает сварочный аппарат при укладке прямого сварного шва.

Если скорость подачи проволоки слишком высока, большая часть проволоки, выходящей из сопла, будет раскалена докрасна, и будет слышен громкий треск. Поэтому вам необходимо постепенно регулировать скорость сварочной проволоки, пока не будет слышен постоянный треск.

Как держать сварочный пистолет с механизмом подачи проволоки

Наиболее рекомендуемый вариант – держать сварочный пистолет MIG в горизонтальном или почти горизонтальном положении, поскольку это позволяет лучше контролировать сварочную ванну, получать гладкие и красивые сварные швы и оптимизирует действие защитного газа на сварной шов. лужа.

лужа.

Бывают случаи, когда удобно сваривать детали, наклоненные примерно на 10 или 20 градусов. Если это так, сварка выполняется в направлении вниз. С помощью этого метода достигаются более плоские валики и увеличивается скорость сварки.

В MIG / MAG сварке есть два режима движения пистолета:

- Слева: Оружие перемещается справа налево

- Справа: Направление ружья слева направо

Эти переменные зависят от материала и толщины свариваемой детали.

Для сварки стали или аналогичных металлов направление сварки не имеет значения. При сварке алюминия необходимо использовать метод «левой руки».

B Перед тем, как приступить к сварке любого типа, убедитесь, что у вас есть подходящее защитное оборудование . Это особенно важно, если вы работаете с газом, что может иметь место при использовании сварочного аппарата с механизмом подачи проволоки. Это оборудование включает в себя защитные очки, сварочные перчатки, кожаный фартук, сварочную бандану, сварочную куртку, джинсовые брюки без манжетов и кожаную обувь.

Это оборудование включает в себя защитные очки, сварочные перчатки, кожаный фартук, сварочную бандану, сварочную куртку, джинсовые брюки без манжетов и кожаную обувь.

Также следует избегать любого загрязнения окончательного сварного шва, которое также может повлиять на эффективность сварочного аппарата с подачей вина. Следовательно, поверхность неблагородных металлов должна быть очищена очень тщательно.

Перед запуском сварочного аппарата обязательно проверьте кабели, чтобы убедиться, что все соединения надежно выполнены, а также оценить любые другие повреждения. Затем вам нужно выбрать полярность электродов, проверив эти соединения.

Еще раз, в зависимости от свариваемого металла и толщины, существует три типа переноса присадочного металла :

- Переход короткого замыкания: в этом случае напряжение и сила тока имеют наименьшее значение.Этот метод используется с проволокой малого диаметра для сварки тонких пластин с корневыми проходами.

- Шаровидный перенос: проволока плавится, и клетки крови падают в лужу. Этот метод подходит для сварки толстых листов и присадочных слоев.

- Перенос путем разбрызгивания или распыления: в этом случае увеличиваются напряжение и сила тока. Этот метод используется в среде инертного газа и подходит для сварки нержавеющей стали.

Это обычно тот шаг, который я предпочитаю проверять в таблице сварки для подтверждения размеров, типов сварных швов и т. Д.Вот тот, который я использую. Вы можете получить эту схему сварки на Amazon, и она сэкономит вам часы времени при обучении сварке. (мы все еще используем ту же диаграмму с годами сварки)

Проволока, которую вы подаете в машину, также важна, поэтому вам следует убедиться, что вы используете правильные приводные ролики. На производительность механизма подачи проволоки может влиять величина натяжения проволоки, поэтому вам следует проверить это, чтобы убедиться, что оно не слишком велико или слишком мало на ступице катушки с проволокой или приводных роликах.

Перед тем как возиться с машиной, вы должны найти время, чтобы прочитать руководство и понять, как лучше всего вносить изменения. В зависимости от толщины проволоки отрегулируйте напряжение и силу тока, которые вы будете использовать со своим сварочным аппаратом с механизмом подачи проволоки . Вы легко сможете это сделать, обратившись к некоторым справочным таблицам.

При сварке сварочным аппаратом с механизмом подачи проволоки следует использовать технику перетаскивания. При этом кончик сварочного пистолета направлен назад в сторону сварочной ванны, а затем отведен от завершенного шва.

Использование сварочного аппарата с механизмом подачи проволоки отлично подходит для новичков, потому что эту технику легче освоить.

Когда следует использовать сварку MIG сплошной проволокой или порошковую сварку MIG

Сварка MIG предлагает удобство и скорость механизма подачи, который направляет металлическую проволоку прямо в лужу, но защита сварного шва от загрязнений будет определять прочность и внешний вид сварного шва. В то время как для сплошной проволоки MIG для защиты сварного шва требуется защитный газ, обычно смесь аргона и CO2, существует также проволока MIG с флюсовой сердцевиной, которая защищает сварной шов самостоятельно без помощи газа.Флюс в проволоке MIG плавится в сварочной ванне и обеспечивает все необходимое экранирование сварного шва, и вы можете отколоть флюс после его затвердевания.

В то время как для сплошной проволоки MIG для защиты сварного шва требуется защитный газ, обычно смесь аргона и CO2, существует также проволока MIG с флюсовой сердцевиной, которая защищает сварной шов самостоятельно без помощи газа.Флюс в проволоке MIG плавится в сварочной ванне и обеспечивает все необходимое экранирование сварного шва, и вы можете отколоть флюс после его затвердевания.

Оба типа сварочной проволоки MIG имеют преимущества и недостатки, и мы рассмотрим, какой из них лучше всего подойдет для вашего сварочного проекта. Вот несколько сценариев, которые следует учитывать при выборе процесса сварки MIG.

One Twist с проволокой для сварки MIG

Прежде чем мы начнем с порошковой проволоки MIG vs.с защитной сплошной проволокой для сварки MIG, у вас также есть возможность работать с проволокой MIG с порошковой защитой от газа, которая обычно используется для сварки MIG в вертикальном и восходящем направлении. Эта комбинация обеспечивает немедленную тонкую оболочку поверх сварного шва, которая удерживает расплавленный металл на месте, предотвращает загрязнение и довольно легко отслаивается.

В целом порошковая проволока облегчает сварку вне положения или в вертикальном и горизонтальном положениях, поскольку покрытие из флюса помогает удерживать сварной шов на месте при затвердевании металла.

Портативная сварка и внешняя сварка

Поскольку транспортировка защитного газа может быть сложной и опасной, а ветреные условия могут минимизировать эффективность защитного газа для сплошной порошковой проволоки, порошковая сварочная проволока MIG идеально подходит для переносных сварочных работ или работ на открытом воздухе. Поскольку флюс защищает сварной шов как часть проволоки, ветер просто не играет роли. Кроме того, многие внешние сварочные работы не требуют такого же уровня внимания к внешнему виду сварного шва, поэтому порошковая сварка обычно должна работать нормально.

Ускоренная сварка с помощью аппаратов MIG

В некоторых случаях сварщики сообщают, что порошковая проволока облегчает сварку быстрее (хотя помните, что вам нужно учитывать время очистки!), Особенно если вы используете больший угол сопротивления, который облегчает просмотр сварного шва. лужа во время работы. По крайней мере, порошковая проволока устраняет необходимость беспокоиться о защитном газе, что добавляет элемент, требующий вашего внимания, и добавляет дополнительные расходы.

лужа во время работы. По крайней мере, порошковая проволока устраняет необходимость беспокоиться о защитном газе, что добавляет элемент, требующий вашего внимания, и добавляет дополнительные расходы.

Проблемы с толщиной материала для сварочных аппаратов MIG

При сварке MIG тонких материалов вариант с флюсовой сердцевиной не идеален.Лучше использовать проволоку MIG с массивным сердечником и защитным газом, который обеспечивает более чистый и точный сварной шов.

При работе с сварочной проволокой MIG с флюсовой сердцевиной на сварном шве будет много брызг, которые необходимо будет очистить в конце, что обычно не рекомендуется для более тонких металлов. Кроме того, некоторые сварщики рекомендуют работать только с металлом калибра 20 и более при сварке порошковой проволокой MIG.

Качество сварки сварочными аппаратами MIG

Многие сварщики выбирают сварочные аппараты MIG из-за их удобства и точности при выполнении сварных швов. Вы можете непрерывно работать над созданием прочных, чистых сварных швов, которые будут аккуратными и визуально привлекательными – то есть, если вы используете сплошную проволоку с защитным газом. Хотя порошковая проволока может создать прочный сварной шов в более толстом металле, вы потеряете некоторую аккуратность в готовом сварном шве.

Вы можете непрерывно работать над созданием прочных, чистых сварных швов, которые будут аккуратными и визуально привлекательными – то есть, если вы используете сплошную проволоку с защитным газом. Хотя порошковая проволока может создать прочный сварной шов в более толстом металле, вы потеряете некоторую аккуратность в готовом сварном шве.

Сварка грязного металла

Хотя всегда идеально очистить металл перед сваркой MIG, иногда проволока MIG с флюсовой сердцевиной идеально подходит для металла, который либо загрязнен, либо представляет опасность загрязнения.Даже при очистке и правильной настройке защитного газа некоторые металлы могут лучше соединяться с порошковой проволокой в смеси.

По вопросам сварочных работ в районе Атланты обращайтесь в компанию Midsouth Mechanical midsouthmechanical.com.

Почему эти инструменты такие замечательные

Размещено

Автор: Стив МаксвеллОбновлено 25 октября 2019 г.

ОБНОВЛЕНО 25Oct2019 + Видео ниже: испытываете ли вы желание заняться сваркой? Сварщики MIG с подачей проволоки делают это проще, чем когда-либо.Немного истории позволяет легко увидеть прогресс.

Работаю за пределами своего цеха, использую сварочный аппарат с подачей проволоки для соединения кусков стальной заборной проволоки №9. Сварщики с механизмом подачи проволоки могут успешно соединять тонкую и толстую сталь. В 1982 году у меня была лучшая в мире летняя работа. Каждый рабочий день я входил в ворота безопасности позади крупнейшего в Канаде тематического парка, так называемого «Страна чудес Канады», вместе с сотнями других сотрудников старших классов. Но там, где большинство из них повернулось к аттракционам, играм или киоскам с едой, где они работали, я пошел в другом направлении.Я работал в отделе обслуживания аттракционов, работая вместе с механиками и электриками, которые обеспечивали безопасность аттракционов. Заработок был лучше, чем у жокеев, занимающихся попкорном, но, насколько мне было известно, бонус был даже больше. После смены мне разрешили остаться допоздна и работать над проектами по изготовлению металлических изделий в полностью оборудованном цехе металлообработки. Никакого надзора, никаких хлопот, только часы и часы, которые я один с инструментами промышленного уровня. Моим любимым инструментом в то время был сварочный аппарат MIG с подачей проволоки.

Заработок был лучше, чем у жокеев, занимающихся попкорном, но, насколько мне было известно, бонус был даже больше. После смены мне разрешили остаться допоздна и работать над проектами по изготовлению металлических изделий в полностью оборудованном цехе металлообработки. Никакого надзора, никаких хлопот, только часы и часы, которые я один с инструментами промышленного уровня. Моим любимым инструментом в то время был сварочный аппарат MIG с подачей проволоки.

Буквы MIG означают «металлический инертный газ», и это удивительная сварочная технология, с которой может научиться хорошо обращаться практически каждый. В то время подобные машины производились исключительно для промышленного использования, с колоссальными размерами и соответствующей ценой. Но у меня был этот сварочный аппарат с подачей проволоки, и я использовал его для сборки самых разных вещей, включая хромированную и кожаную спинку и шоссейные колышки на 750-кубовом мотоцикле Yamaha Virago, который я настраивал. И хотя у неподготовленных, неконтролируемых 18-летних детей, вероятно, никогда не будет возможности так откровенно ускользнуть от судебных юристов в наши дни, с теми из нас, кто страстно желает творить, случилось кое-что еще лучше.

И хотя у неподготовленных, неконтролируемых 18-летних детей, вероятно, никогда не будет возможности так откровенно ускользнуть от судебных юристов в наши дни, с теми из нас, кто страстно желает творить, случилось кое-что еще лучше.

Доступные сварочные аппараты MIG с подачей проволоки теперь достаточно доступны, чтобы домашние любители могли их купить и успешно использовать. Компактные модели потребительского класса сохраняют всю эффективность своих предков промышленного класса. В этом и заключается революция сварщиков с механизмом подачи проволоки, и все это сводится к катушке тонкого металла.

Одно из отличий аппаратов MIG с подачей проволоки от других более сложных в использовании электросварочных инструментов – это автоматическая подача сварочной проволоки. Нажмите на спусковой крючок ручного пистолета-распылителя, и из наконечника выйдет свежая проволока. А поскольку этот провод находится под электрическим напряжением, синяя дуга перескакивает от кончика проволоки к заземленной заготовке, которую вы свариваете. Эта дуга генерирует тепло, плавящее проволоку и окружающий металл. Перемещайте пистолет по стыку, который вы соединяете, и плавление и наплавление продолжаются, расходуя проволоку, когда она снова выходит из пистолета.Итог: хороший аккуратный сварной шов, даже если вы не профессионал. Добиться отличных результатов невероятно легко.

Это спинка мотоцикла, которую я сделал с помощью сварочного аппарата с механизмом подачи проволоки в мастерской по техническому обслуживанию аттракционов в Канадской стране чудес в 1982 году.Помимо простоты использования, сварочные аппараты с механизмом подачи проволоки обладают еще тремя уникальными особенностями. Во-первых, они отлично работают с тонким металлом. Традиционными электросварочными аппаратами стержневого типа трудно управлять в подобных случаях, что затрудняет соединение тонкого металла без прожигания отверстий в материале.

Еще одно преимущество сварочного аппарата с механизмом подачи проволоки – это способность сваривать алюминий. Самостоятельные сварочные аппараты с механизмом подачи проволоки более высокого качества позволяют пропускать сжатый инертный газ через пистолет и выходить из сварочного наконечника во время использования. Этот газ защищает зону сварного шва от реакции с кислородом, открывая целый новый мир возможностей. Использование защитных газов называется сваркой MIG (сокращение от «металлический инертный газ»), подход, который можно использовать для стали и необходим для работы с алюминием.Даже если вы не собираетесь сваривать что-либо, кроме стали, сварщики с функцией MIG создают гораздо более аккуратные сварные швы, чем модели, которые не могут работать с защитным газом.

Третьей удивительной особенностью сварочных аппаратов с механизмом подачи проволоки является их эффективность. Хотя большие модели необходимо подключать к специальным кабелям, вы можете проделать довольно серьезную работу с моделями подачи проволоки, предназначенными для подключения только к обычной розетке.

Чистый шов справа был выполнен с помощью процесса MIG в среде защитного газа на сварочном аппарате с подачей проволоки.Черновой сварной шов слева, выполненный самозащитной сварочной проволокой без газовой защиты.Когда-нибудь возникало желание построить алюминиевый причал для коттеджа? А как насчет реставрации старинного автомобиля? Возможно, декоративный стальной забор вокруг бассейна на заднем дворе входит в список работ по благоустройству дома в этом году? Я постоянно использую своего сварщика для подобных работ, и это потрясающе. Сварщик с механизмом подачи проволоки может помочь вам взглянуть на металл по-новому. Кроме того, они просто забавные.

Нажмите ниже, чтобы увидеть, как я использую свой сварочный аппарат MIG для улучшения набора цепей противоскольжения трактора.

Вплоть до проволоки – производительность сварки

Металлургическая промышленность продолжает быстро разрабатывать новые сплавы для новых применений и продуктов. Такое быстрое развитие различных основных металлов иногда требует новых присадочных металлов, уникальных защитных газов и оборудования.

Автомобильная промышленность, пытающаяся не отставать от требований CAFE, является одним из наиболее активных сегментов рынка в этом отношении. Эти новые стальные сплавы обладают очень высокой прочностью: они тоньше и, следовательно, уменьшают вес автомобиля и повышают безопасность.

Но это усложняет гибку, формовку и обрезку. Новые характеристики также усложняют сварку.

Для владельцев бизнеса в этом сегменте текущая эволюция материалов влияет на источники энергии и процессы, а также на присадочные металлы и газы. Источники сварочного тока должны вводить меньше тепла в эти новые, более тонкие и высокопрочные сплавы за счет управления формой волны, а не только за счет амперов и вольт, которые когда-то были единственной системой управления мощностью, которая у нас была.

Управляя тепловложением, эти предприятия могут уменьшить растрескивание и размер сварного шва, а также напряжение и деформацию.Поскольку автомобильная промышленность продолжает использовать эти сплавы для соответствия стандартам CAFE, установленным EPA и правительством, они смогут использовать свою большую силу и, мы надеемся, спасать жизни.

С этими изменениями становится ясно, что роботы будут более важны, чем когда-либо прежде, чтобы выполнять более точные процедуры сварки, требуемые стандартами и материалами. Эти более строгие процедуры помогут управлять шириной, глубиной и скоростью сварного шва, чтобы управлять подводом тепла и поддерживать состав материала.

Однако нам еще предстоит увидеть все изменения, которые произойдут с присадочными металлами. Основные металлы будут пайкой, сваркой GMAW, лазерной сваркой, точечной сваркой и, возможно, некоторыми новыми процессами, которые мы еще не применили к этим новым требованиям. Таким образом, присадочные металлы становятся частью решения.

Химия – очевидное требование, однако механические характеристики также будут иметь значение. Точность присадочного металла будет обязательным требованием для эффективности и успеха, а это означает, что прежние сварочные проволоки необходимо будет улучшить с точки зрения постоянства диаметра, формы литья, спирали и состояния поверхности.

Какие из этих условий поверхности проволоки вы используете для роботизированной сварки нового сплава и более тонких металлических деталей?Состояние поверхности сварочной проволоки

- Химия – Обычно сварщики предпочитают поверхность проволоки с минимальным химическим диапазоном. Простое принятие спецификации AWS может быть подходящим для сварки стали A 36, однако эти новые высокопрочные сплавы основных металлов требуют более жестких требований к присадочным металлам. Кроме того, будьте готовы лучше управлять своим отделом закупок, который может не понимать ваших новых более жестких производственных требований.Отсутствие надлежащего надзора может стоить вашей производственной команде часы и доллары боли, в то время как закупщик считает, что хорошо поработал, снизив цену за фунт провода.

- Состояние поверхности присадочного металла – Когда в последний раз поставщик присадочной проволоки предоставлял вам фотографии состояния поверхности присадочного металла с помощью электронного луча? Возможно, никогда, но, тем не менее, ваш поставщик все еще был доволен тем фактом, что стоимость проволоки на 5 центов ниже за фунт, чем у любой другой марки.Новый дешевый поставщик получает распродажу, но вы не понимаете, почему выросли ваши показатели переделки.

Литая, спиральная и скрученная

Если вы возьмете несколько футов сварочной проволоки из коробки, барабана или катушки и положите ее на пол, вы увидите встроенные дефекты сварочной проволоки, которые усложняют ваш производственный мир. Но когда бизнес более осведомлен об этих дефектах – литье, спирали и скручивании – уравнение может не оставаться таким сложным.

- Отливка – Отливка сварочной проволоки – это, по сути, диаметр проволоки, снимаемой с катушки.Средняя сварочная проволока, упакованная на катушке, имеет длину 26 дюймов, тогда как настоящая сварочная проволока для роботов не имеет заливки, а вместо этого образует синусоидальную волну при укладке на пол. Это позволяет увеличить скорость сварки и уменьшить разбрызгивание, поскольку сварочная проволока точно вплавляется в соединение.