Фрезерно-копировальный станок по дереву – характеристики и применение

Копировальные станки очень помогают в создании конкретной детали по шаблону для партий небольшого объема. Копировально-фрезерный станок применяют как на предприятиях, занимающихся производством продукции для крупных оптовых клиентов, так и в мелких мастерских, а также для бытого использования. Промышленные станки способны создавать изделия почти в неограниченном количестве. Однако в этой статье мы расскажем о том, как сделать копировально-фрезерный станок своими руками для мелкосерийного мебельного производства.

Особенности оборудования

Копировальные машины предназначены для реализации работ высокого уровня сложности. Подобные устройства используют для обработки заготовок с большим числом резных узоров и мелких деталей, нуждающихся в точном и аккуратном выполнении.

Полное совпадение декоративных маленьких элементов достигается вследствие применения особых шаблонов. Такие станки могут работать как с древесиной, так и с пластиком.

Фрезерно-копировальный станок по дереву может выполнять следующую работу:

- создавать орнаменты и узоры

- наносить надписи

- гравировать фасонные профили

- создавать сложные рисунки с гранями, находящимися в разных плоскостях.

Все станки делят на:

- станки с пантографом. Они предназначены для работы с заготовками в 2-3 измерениях

- универсальные станки. Они оснащены пантографом и поворотным рукавом

- с несколькими шпинделями. Это оборудование имеет ускоренный процесс обработки

- станки с подачей гидравлического, электрического или механического типа

- фотокопировальные станки.

Конструкция копировально-фрезерного станка

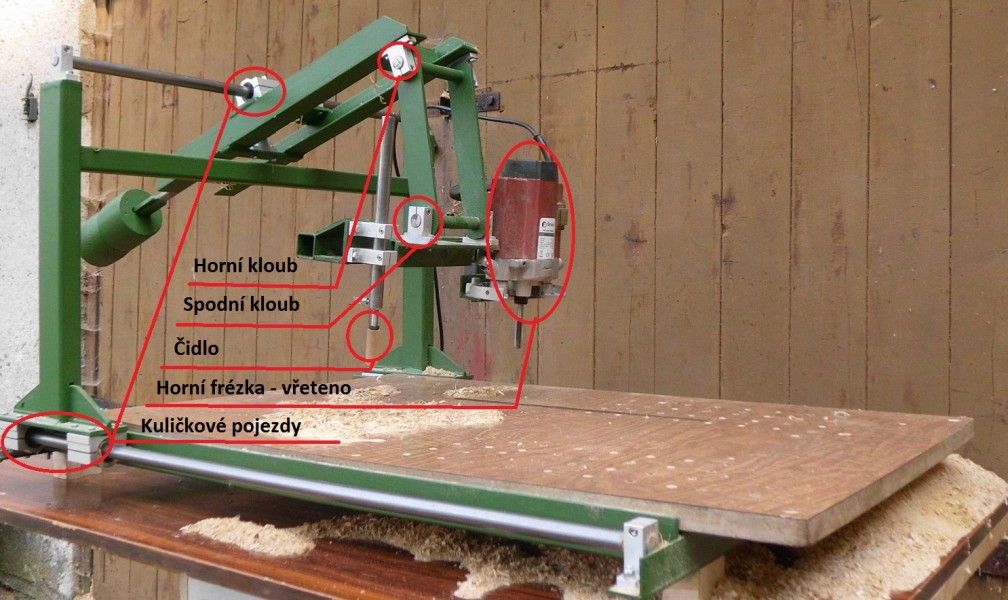

Прежде чем приступить к самостоятельному изготовлению подобного устройства, стоит детально изучить возможные варианты схем, по которым создают копировальные станки. С этой целью можно использовать стандартную компоновку заводских устройств.

Условно конструкцию станка можно разделить на две части – фрезеровальную и копир. Задача фрезеровальной части заключается в работе с металлическими или деревянными заготовками. Она состоит из фрезерного блока и механизмов изменения его положения по отношению к детали. При помощи копира на блок обработки передаются размеры заготовки. По сути он является ограничителем глубины фрезеровки.

Чтобы создать станок своими руками можно применить следующие схемы копировального устройства, которые предназначены для контроля направления режущей системы:

- механическая. При этом ограничение передается при помощи механических систем приводов. Данный вариант является наиболее подходящим для конструкции, которую можно создать собственноручно.

Полученный станок может справиться с обработкой небольших изделий

Полученный станок может справиться с обработкой небольших изделий - гидравлическая. Характеризуется высоким показателем усилия воздействий на заготовку

- пневматическая. Имеет меньшие размеры, чем гидравлическая.

В качестве копира может выступать щуп, фотоэлемент или особый копировальный палец (ролик). Ролик используется для создания предметов, имеющих сложную конфигурацию.

Уровень точности обработки зависит от возможностей настройки копировального блока. Среди настроек:

- уровень погрешности позиционирования

- возможность изменения положения в горизонтальной и вертикальной плоскости.

Выбор схемы и материалов

Для создания станка своими руками стоит предпочесть упрощенную схему создания. Но это касается лишь моделей для бытового использования. Чаще всего их применяют для создания художественных компонентов, или декоративных элементов. Подобные изделия создаются с высоким показателем допустимой погрешности.

Основным рабочим элементом стоит выбрать рычажную конструкцию. Назначение ее опорной части – реализация операции фрезерования. Обрабатывающий инструмент и копировальный блок монтируют на качающуюся штангу. Она должна иметь функцию смещения по плоскости для того, чтобы обрабатывать детали различных габаритов.

Специалисты советуют в процессе изготовления копировального станка соблюдать следующие рекомендации:

- рабочий стол нужно оснастить механизмами фиксации заготовки и исходной фигуры. Чаще всего для этой цели применяют небольшие тиски

- качающаяся рама должна быть изготовлена из труб квадратного сечения. Подобная конфигурация поможет вам облегчить процесс ее монтажа на опорной стойке. Шарнирами могут стать подшипники. Таким образом вы снизите вероятность образования рывков в процессе смещения

- для обработки стоит использовать заводской ручной фрезер. Чтобы его зафиксировать на раме нужно применять жесткий хомут с возможностью изменения внутреннего диаметра.

Все направляющие нужно отшлифовать, чтобы получить минимальный показатель погрешности по размерам. Благодаря этому увеличится качество реализации работ.

Копировальные ролики или щупы стоит купить заводские. К ним предъявляют особые требования по точности конфигурации устройства.

Важным моментом в изготовлении оборудования своими руками можно назвать правильный подбор компонентов, а также проверку степени их согласованности между собой.

После этого нужно еще раз проверить размеры составляющих частей оборудования. Сборку начинают с качающейся рамы. По фактическим габаритам создается и рабочий стол, и монтируемые опорные стойки. По окончанию установки нужно проверить размеры конструкции. Лишь после всех этих работ можно приступать к монтажу копировального щупа и ручного фрезера.

Обязательно учтите в работе максимальные и минимальные габариты заготовки, а также материал изготовления.

Копировально-фрезерный станок с ЧПУ

Наилучшим выбором среди большого количества фрезерных копировальных станков для древесины можно назвать станки, имеющие блок ЧПУ. Подобные устройства в универсальном варианте исполнения могут осуществлять копии разных образцов. Для этой цели используется система копирования или программа, разработанная заранее. Устройства, которые предназначены для копирования, оснащены специальной системой слежения за параметрами образца, которая называется пентограф.

Подобные устройства в универсальном варианте исполнения могут осуществлять копии разных образцов. Для этой цели используется система копирования или программа, разработанная заранее. Устройства, которые предназначены для копирования, оснащены специальной системой слежения за параметрами образца, которая называется пентограф.

Для приобретения подобных устройств понадобится много денег. Только крупные компании владеют такими активами. Окупится такой станок не менее, чем через 5 лет. Своими руками сделать станок с пантографом крайне сложно. Но даже, если у вас все получится, то параметров и качества промышленных установок у вас достичь не получится.

описание, как сделать своими руками :: SYL.ru

Копировальное оборудование всегда приходит на помощь, если нужно изготовление определенной детали по шаблону в пределах небольших партий. Копировально-фрезерные станки используются как на предприятиях, выпускающих продукцию в крупных масштабах, так и в мелких мастерских, да и в домашнем хозяйстве копировальному станку по дереву всегда найдется работа. Промышленные образцы копировального оборудования могут изготавливать детали практически в неограниченных количествах, но мы остановимся на моделях, которые можно собрать своими руками и бюджетных станках для мелкосерийного мебельного производства.

Копировально-фрезерные станки используются как на предприятиях, выпускающих продукцию в крупных масштабах, так и в мелких мастерских, да и в домашнем хозяйстве копировальному станку по дереву всегда найдется работа. Промышленные образцы копировального оборудования могут изготавливать детали практически в неограниченных количествах, но мы остановимся на моделях, которые можно собрать своими руками и бюджетных станках для мелкосерийного мебельного производства.

Назначение станка

Фрезерование является одним из традиционных способов обработки. С помощью такого подхода можно осуществить обработку разной чистоты простой и фасонной поверхностей. Фрезерные станки подходят для соответствующей обработки планок или, например, рычагов, которые могут иметь простую и сложную конфигурацию контуров.

Разновидности фрезерных установок с функцией копирования

Копировальные установки могут иметь различные приводы. На этом основании данное оборудование разделают:

- агрегаты, где присутствует пантограф.

Позволяет осуществить копирование в нужном масштабе. Оборудование, где установлен пантограф, может обеспечить обработку деталей в нескольких направлениях. В состав конструкции данного агрегата входит палец-шпиндель и ось вращения. Пантограф обеспечивает нужным масштабом обработки благодаря определенному соотношению расстояний между данными элементами;

Позволяет осуществить копирование в нужном масштабе. Оборудование, где установлен пантограф, может обеспечить обработку деталей в нескольких направлениях. В состав конструкции данного агрегата входит палец-шпиндель и ось вращения. Пантограф обеспечивает нужным масштабом обработки благодаря определенному соотношению расстояний между данными элементами; - копиры, которые оснащены рабочим механизмом, закрепляемым на поворотной рейке;

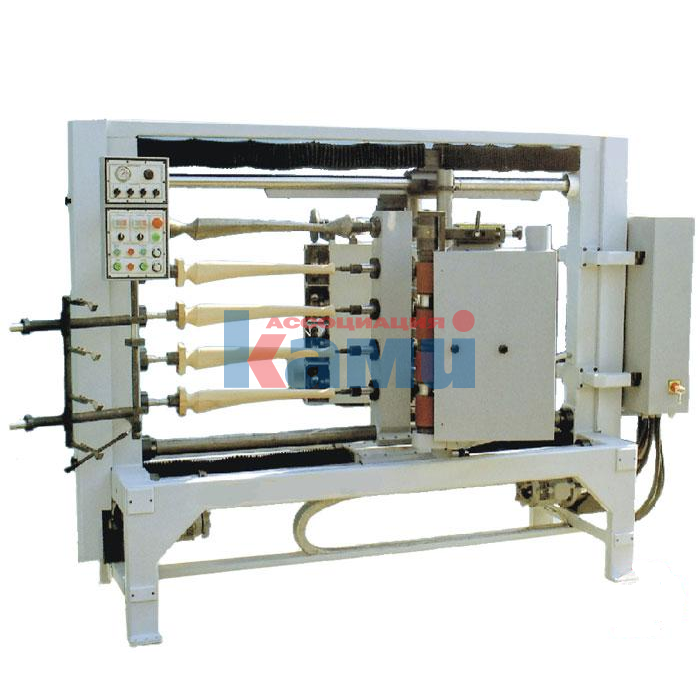

- устройства с одним или множественными шпинделями, которые имеют поворотные столы различного размера и формы;

- агрегаты с разной схемой подачи – механической, гидравлической, электрической;

- установки фотокопировального типа.

В зависимости от степени автоматизации всех операций и способу фиксации данное оборудование может быть:

- настольными, где закрепление заготовки происходит механически;

- стационарными, где фиксация деталей осуществляется при помощи пневматических прижимов;

- стационарными с пневматическими прижимами и трехшпиндельной головкой.

Копировальный станок для фрезера своими руками

Принцип работы

Обработка изделий осуществляется по копиру, действия которого задаются копировальным устройством. Через копир последнее воздействует на исполнительные органы, фреза из заготовки воссоздает поверхность, которая задается на копире. В основе принципа работы копировально-фрезерного станка по дереву лежит вращение шпинделя, которое является главным движением. По контуру перемещаются салазки и стол. При фрезеровании двигается шпиндельная головка.

Варианты фрезеровки

Фрезеровка на копировальном станке может осуществляться одним из двух методов:

- Встречная фрезеровка, при которой деталь подается в противоположном от фрезы направлении.

- Попутная фрезеровка, при которой и заготовка, и фреза перемещаются в одном направлении.

Методы фрезерования

Фреза на таких устройствах может быть сделана из минералокерамики, синтетического или сверхтвердого материала и способна заменить процедуру шлифовки. Но для станков, работающих с изделиями из дерева, это не слишком актуально, так как этот материал не отличается особой твердостью.

Но для станков, работающих с изделиями из дерева, это не слишком актуально, так как этот материал не отличается особой твердостью.

Конструктивные особенности станка

Для того чтобы понять, как сделать копировально-фрезерный станок по дереву, следует ближе ознакомиться с его конструктивными особенностями. Такие установки предназначены для обработки профилей или рельефов изделий с помощью твердосплавного режущего инструмента, который называется фрезой. Она осуществляет формирование контура или повторяет поверхность задающего узла – копира. Он обладает механической, пневматической или гидравлической связью с системой отслеживания, отвечающей за направление режущей части.

С одной стороны воздействие производится на усилительное устройство, тогда как с другой – на исполнительный орган. Изготавливая копировально-фрезерный станок по дереву, в качестве копира вы можете использовать плоский шаблон, эталонную деталь, пространственную модель.

Копировальным устройством выступит щуп, палец, копировальный ролик или фотоэлемент. Образцы для копирования вы можете изготовить из разных материалов, а именно:

Образцы для копирования вы можете изготовить из разных материалов, а именно:

- древесины;

- пластмассы;

- металла.

Копир и обрабатываемая деталь при изготовлении копировально-фрезерного станка по дереву фиксируются на вращающемся столе. Что касается исполнительного органа, то им выступает дифференциал, электромагнитная муфта, соленоид, винт или золотник. Если речь идет о станке с усилительным устройством, то конструкция предусматривает использование гидравлических, электромагнитных или электрооптических реле.

Точность профиля и шероховатость поверхности изделия будут зависеть от скорости передвижения следящего узла. От электродвигателя и силового гидроцилиндра совершается привод исполнительной цепи. Копировально-фрезерный станок по дереву будет иметь пантограф, который представляет собой специальное устройство, обеспечивающее копирование в установленном масштабе.

Если изготовлением станка вы планируете заниматься самостоятельно, то данный узел можно включить в конструкцию. Он обладает направляющим пальцем, располагающимся на оси. Его перемещение направлено к копиру. В процессе движения пальца шпиндель описывает на заготовке подобную геометрическую фигуру. Масштаб копирования будет определяться пропорциями плеч пантографа.

Он обладает направляющим пальцем, располагающимся на оси. Его перемещение направлено к копиру. В процессе движения пальца шпиндель описывает на заготовке подобную геометрическую фигуру. Масштаб копирования будет определяться пропорциями плеч пантографа.

Примеры производителей

Тем, кому требуется надежный станок для плоского фрезерования, стоит обратить внимание на продукцию итальянской фирмы GRIGGIO. Станки данной торговой марки имеют относительно небольшую цену и являются хорошим решением для создания фасонных деталей, плинтусов, наличников. С их помощью удобно создавать фасады мебельных полотен и деревянные двери.

Фрезеровальная установка VFK-810 с углом поворота стола 45 градусов отлично подойдет для тех, кто увлекается изготовлением мебели. Ее отличительная особенность – высокая скорость вращения фрезы (до 20000 оборотов в минуту), что гарантирует отличное качество поверхности готового изделия.

Сопоставимые характеристики при гораздо меньшей цене имеет китайский агрегат МХ 5068. Он может похвастаться скоростью вращения фрезы вплоть до 18000 оборотов, использует пневматический привод поворота стола и перемещения инструмента.

Он может похвастаться скоростью вращения фрезы вплоть до 18000 оборотов, использует пневматический привод поворота стола и перемещения инструмента.

Тем, кто собирается всерьез заняться столярным делом, стоит обратить внимание на фрезерный агрегат производства Тайваня. WINNER LH-1000 станет лучшим помощником при необходимости серийного выпуска однотипных деталей. Особенность станка – многоуровневый шпиндель, который позволяет за один проход выполнять сразу несколько операций и создавать изделие требуемого профиля без необходимости перестановки режущего инструмента.

Особенности изготовления

Чем приобретать готовое оборудование, лучше сделать копировально-фрезерный станок по дереву, самодельная установка обойдется дешевле. Однако она не сможет конкурировать с заводской моделью в вопросах работоспособности и качества копий. Приспособить копирующее устройство к промышленной модели очень сложно. Это касается переделки всего аппарата. Поэтому собрать самодельный станок проще с нуля при использовании электрического двигателя и системы тяг.

Что касается мотора, то он должен обладать зажимным патроном для фрезы. Ручной копировально-фрезерный станок по дереву будет предусматривать наличие следующих узлов:

- фрезерной головки;

- несущей рамы;

- рабочего стола.

Последний может регулироваться по высоте, а фрезерная головка будет работать в тандеме с электрическим двигателем привода и двухступенчатым придаточным механизмом. С помощью него удастся обеспечить две скорости фрезерного вала.

Устройство

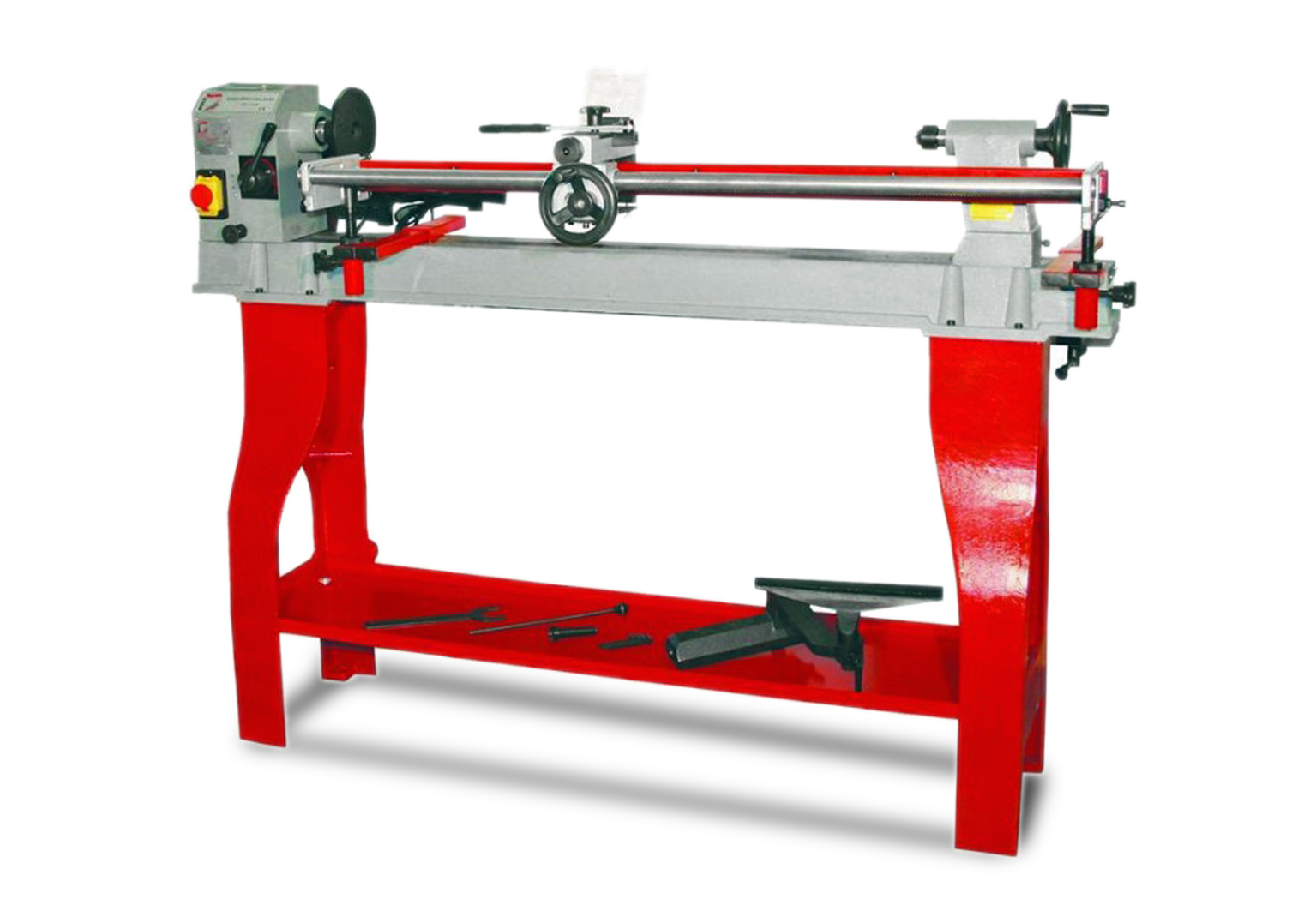

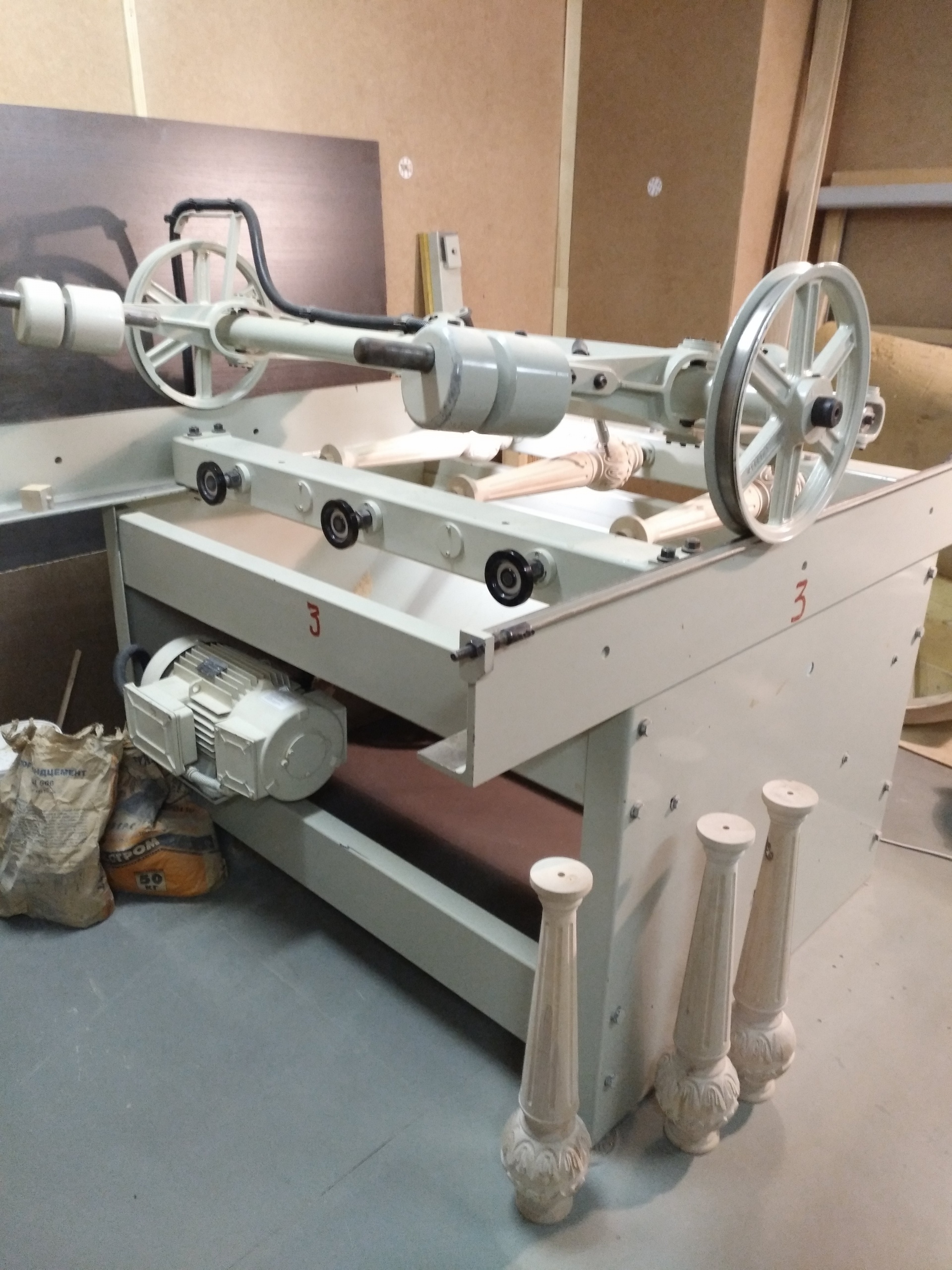

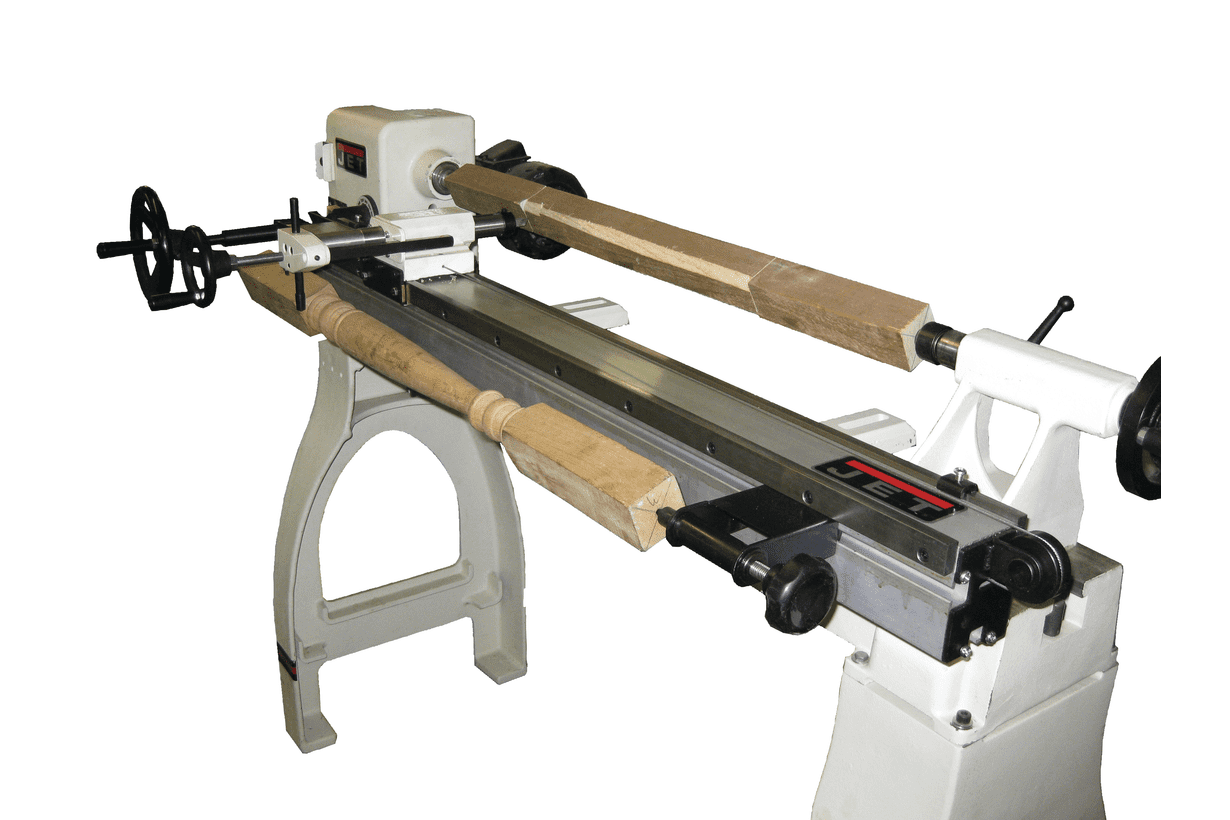

Классическая конструкция токарного агрегата с копиром включает в себя 5 основных узлов:

- Цельная станина их металла. Это основной элемент, к которому крепятся прочие узлы станка.

- Передняя и задняя бабки. В них расположены привод, электромотор, коробка. Упорная бабка необходима для фиксации заготовки.

- Электрический привод и мотор обеспечивают вращение заготовки.

- Непосредственно для обеспечения качественной работы на станке имеется упор.

- Ведущий и ведомый центры.

Непосредственно копир является съемной конструкцией.

Изготовление узкопрофильного оборудования

Вы должны быть готовы к тому, что при копировании конечное изделия может иметь некоторые изъяны и несоответствия. Они появляются при смене направления фрезы, дрожании опорной конструкции и вибрациях.

Искривления и прогибания заготовки лишь добавляют неприятностей. Это вызвано увеличением внутреннего напряжения из-за выборки материала. Избежать недочетов вы сможете, изготовив станок узкопрофильного типа. Не следует делать его универсальным.

Устройство рекомендуется оптимизировать под производство конкретных изделий, которые будут необходимы именно вам. Например, некоторые мастера изготавливают лишь деревянные части винта для пропеллера или ружья.

Немаловажным фактором является еще и размер агрегата. Чем более массивные изделия вы планируете обрабатывать, тем конструкция должна получиться больше. Вибрации, передающиеся от привода фрезы, должны поглощаться массой опорной конструкции. Направляющие оси будут претерпевать нагрузки. Они должны иметь запас прочности. Важно выбрать узел, который не будет прогибаться.

Направляющие оси будут претерпевать нагрузки. Они должны иметь запас прочности. Важно выбрать узел, который не будет прогибаться.

Перед тем как сделать копировально-фрезерный станок по дереву своими руками, вы должны сконструировать оборудование и определить вид деталей, которые планируется формировать. Для граверной работы и фрезерования длинных изделий потребуются разные рабочие столы, а метод закрепления заготовок должен быть индивидуальным. От материала изготавливаемых деталей будет зависеть мощность электрического двигателя, который отвечает за вращение фрезы и устанавливается на станке.

Для фрезерования и гравировки деревянных изделий будет достаточно мотора постоянного тока на 200 Вт. А вот для реализации процедуры копирования между собой соединяются устройство и копирующий щуп. Высота и плоскости над рабочей поверхностью должны совпадать.

Технические характеристики

У каждой модели имеются свои конкретные цифры по параметрам. Следующие технические характеристики важны для моделей любого вида:

- Вес.

- Мощность электродвигателя и скорость его работы.

- Вертикальный ход стола, по максимуму.

- Поперечный ход стола.

- Продольный ход стола.

- Определение габаритов по рабочей поверхности стола.

- Рабочая поверхность стола изделия, которое копируется.

- Диаметр наибольшей окружности.

- Масштаб копирования.

Станки оснащают дополнительными инструментами, способствующими созданию различных форм. Использование шаблонов упрощает работу.

Наименование характеристики | Значение характеристики |

Размеры по станине | 900 шир. Х 1000 длин. Х 1 400 выс |

Габариты рабочие | 900 шир. Х 1000 длин. Х 1 400 выс |

| Стандартный диаметр ширина деталей | 300 мм. |

Максимальный диаметр деталей: | 300 мм. ( задействован 1 шпиндель) |

Максимальный радиус деталей | 1000 мм. ( задействован 1 шпиндель) |

Стандартная максимальная длина цилиндрических деталей | 850мм. |

Длина плоско-рельефных деталей | не ограничена |

Рабочий ход каретки по длине (зона обработки) | 700 мм. |

Количество координат обработки | 5 координат |

Вес | 180 кг |

Сборно-разборная удобная станина | – |

Удлиненная станина, возможность обработки деталей с большой длинной. | – |

Профессиональные центра для зажима цилиндрических деталей | + |

Усиленная станина для обработки массивных деталей | – |

Антикоррозийное специальное покрытие станины и деталей | + |

Наличие системы вращения деталей ( 4 координата) | + |

Наличие системы вращения шпинделей ( 5 координата) | + |

Возможность дальнейшей модернизации в систему ЧПУ | – |

Возможность дальнейшей модернизации (увеличение количества шпинделей) | – |

Возможность обработки криволинейных деталей (гнутые ножки, радиусные фасады) | + |

Обработка больших диаметров | – |

Установка любых шпинделей на выбор | – |

Эффективный и универсальный копировальный аппарат по дереву Местное послепродажное обслуживание

Доступ к высококачественным, профессиональным и универсальным.копировальный станок по дереву на Alibaba.com для всех видов промышленной резки дерева и изготовления мебели. Эти эффективные. Копировальный станок по дереву - одни из самых продаваемых на сайте товаров от ведущих производителей и поставщиков, доступные по невероятным ценам и отличным скидкам.Эти крепкие. Копировальный аппарат по дереву идеален для коммерческих целей благодаря своей превосходной прочности и стабильной производительности, которая гарантирована без ущерба для качества. Это машины с интеллектуальным управлением, которые имеют обширные гарантийные сроки и сертификаты качества.

Оборудованные модернизированными технологиями и передовыми функциями, эти. Дублирующий станок по дереву изготовлен из прочных материалов, обеспечивающих повышенную надежность, экологичность и длительный срок службы.Эти продукты экологически чистые и в то же время считаются энергосберегающими машинами. Эти. Дублирующий станок по дереву оснащен антискользящими узлами, повышенной точностью и повышенной жесткостью.

Эти. Копировальный станок по дереву также оснащен острыми лезвиями различных размеров и может работать со всеми видами древесины.

Alibaba.com предлагает обширную линейку доменов. Дублирующий станок по дереву , который доступен в различных размерах, формах, цветах, мощностях и характеристиках в зависимости от моделей.Это оптимальное качество. Копировальный станок по дереву отличается высокой производительностью и минимальными затратами на техническое обслуживание, что позволяет экономить деньги с течением времени. Стол подачи этих продуктов может быть изменен в соответствии с требованиями заказчика. Эти. Копировальный станок по дереву также оснащен инфракрасным лучом, который помогает рассчитывать путь пиления по дереву.

Откройте для себя увлекательный ассортимент. Дублирующий станок по дереву , который может удовлетворить все ваши требования.Эти продукты доступны в виде заказов OEM и ODM вместе с индивидуальной упаковкой для оптовых заказов.

Эти продукты имеют сертификаты ISO, CE и ROHS. Дублирующий станок для дерева Поставщики также могут быть уверены в выгодных сделках.

Копировально-фрезерные станки по дереву и цена на изделия. Виды и особенности копировально-фрезерных станков Самодельный копировальный станок по чертежам по дереву

Копировально-фрезерный станок используется для создания копий изделий из дерева или другого материала определенной формы.Такие станки используются на крупных и малых промышленных предприятиях, а также в домашних условиях для создания различных деталей. Далее мы опишем принцип работы такой машины и дадим рекомендации, как сделать ее своими руками.

1

Фрезерное оборудование с копировальной установкой применяется для обработки различных плоскостей. С помощью качественного станка можно воспроизводить копии объемных форм, гравировать, делать узоры, рисунки. Его главная особенность – простота конструкции, при этом над ним можно выполнить довольно сложный перечень работ.

Копировально-фрезерный станок

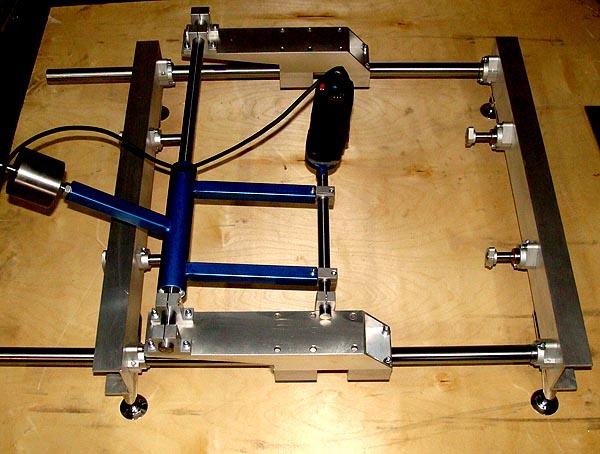

Такое оборудование отличается простым принципом работы. К рабочей плоскости подключается специальный копирующий зонд. Далее он механически создает контуры из шаблона или детали. На рабочую плоскость в зависимости от назначения станка монтируется фреза по дереву или металлу, которая повторяет движения копирующего щупа. В дополнение к этим деталям, стандартный станок также оснащен системой зажима фрезы или фрезерным агрегатом, электродвигателем и системой направляющих.Обычно оборудование для простых работ по дереву или пластику состоит из трех основных элементов:

- рабочая поверхность с несущим элементом и рамой;

- фреза или фрезерный станок с прижимным механизмом;

- копирующая установка (пантограф) и копирующий зонд.

В зависимости от типа копировально-фрезерного станка он может работать в двух или трех измерениях. Для создания простого двухмерного шаблона достаточно стандартного исполнения с прижимным профилем, но для изготовления и расточки трехмерных отверстий станок должен быть оснащен пневматическим зажимным устройством, сверлильно-сверлильным или другим сверлильным узлом. .В зависимости от конфигурации и возможностей он может работать не только с деревом, но и с пластиком, чугуном и другими цветными металлами. Для этого на станке установлены мощные и долговечные резаки для различных материалов, дорабатывается копировальное оборудование для определенных форм.

.В зависимости от конфигурации и возможностей он может работать не только с деревом, но и с пластиком, чугуном и другими цветными металлами. Для этого на станке установлены мощные и долговечные резаки для различных материалов, дорабатывается копировальное оборудование для определенных форм.

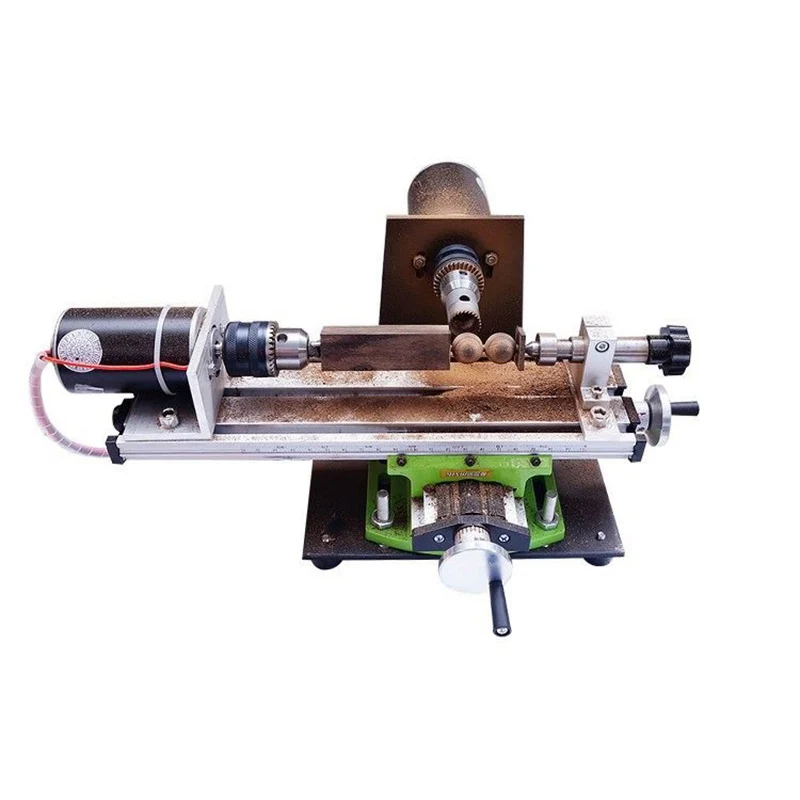

МашиныDIY часто используются в быту для сверления ключевых отверстий, изготовления рам или канавок в деревянных или металлических деталях.

2

На сегодняшний день существует большое количество копировально-фрезерного оборудования различной конструкции с определенными характеристиками работы.Стоимость их, как правило, довольно высока, поэтому многие любители изготавливают такие устройства своими руками. Самодельный вариант, конечно, будет отличаться от промышленных аналогов, однако при соблюдении определенных условий отлично справится со своими функциями.

Самодельный копировально-фрезерный станок

Самодельный станок стандартной схемы состоит из рабочей поверхности, несущей конструкции и фрезерной головки, которая оснащена электродвигателем с приводом, позволяющим головке работать на двух скоростях. Таким образом, чтобы произвести установку самостоятельно, вам понадобится набор определенного оборудования и инструментов, а именно:

Таким образом, чтобы произвести установку самостоятельно, вам понадобится набор определенного оборудования и инструментов, а именно:

- основная рама из дерева или металла;

- фанера или панели деревянные, бруски, доски и рейки;

- крепежные изделия в виде болтов, гаек, шурупов или гвоздей;

- фрезерный агрегат;

- набор ключей, пил или ножовки по металлу для работы с деталями;

- направляющая система и металлические трубы; Электродвигатель

- с приводным или ручным приводом;

- сверла и сверлильный станок (для более сложных вариантов).

Вместо деревянного или металлического каркаса в качестве основы можно использовать готовый фрезерный станок, но закрепить на нем копировальный аппарат намного сложнее, чем изготовить станок с нуля. В этом случае придется переделывать фрезерный станок практически полностью, а это потребует больше времени и дополнительного оборудования.

3

Основой для изготовления станка своими руками будет ручной. Закрепите его на деревянной подставке из толстой фанеры (толщиной не менее 12 мм). Также проделано несколько отверстий в опоре для крепежа и держателя фрезы.Дополнительно следует соорудить каркас и сделать несколько брусков, которые устанавливаются по краям опоры, они будут удерживать устройство во время работы.

Закрепите его на деревянной подставке из толстой фанеры (толщиной не менее 12 мм). Также проделано несколько отверстий в опоре для крепежа и держателя фрезы.Дополнительно следует соорудить каркас и сделать несколько брусков, которые устанавливаются по краям опоры, они будут удерживать устройство во время работы.

Изготовление фрезерного агрегата

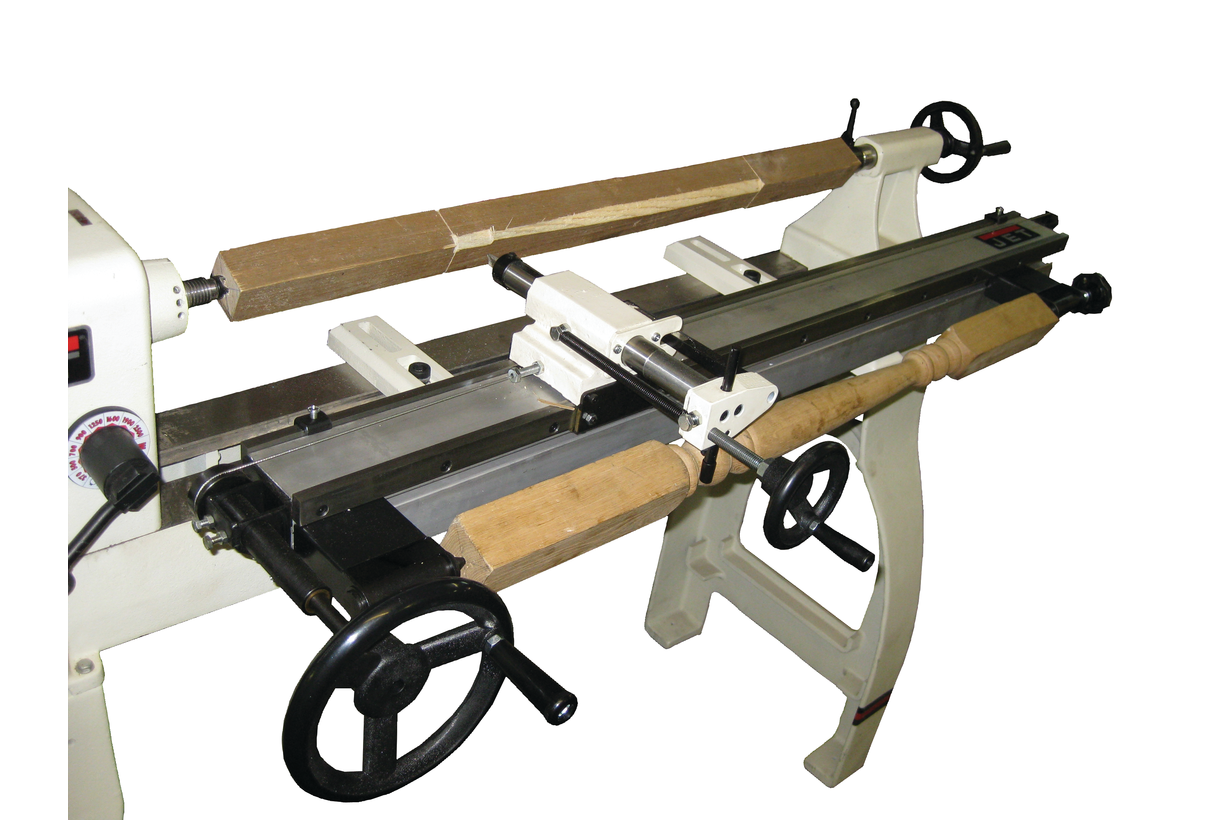

Используем в качестве направляющей металлическую трубу среднего диаметра. Устанавливаем на трубу каретку со вставленным в нее фрезером. К каретке прикрепляем штангу, играющую роль копирующего щупа, после чего необходимо закрепить турник, на который крепится основной шаблон.На машине, изготовленной по этому принципу, можно обрабатывать и создавать копии простых предметов домашнего обихода, например, дверных ручек, замков, ножек мебели. Фрезерный агрегат с двигателем вставляется в каретку и подключается к источнику питания. На подставке закрепляется шаблон, по нему перемещается копирующий зонд.

Фреза питается от сети, каретка перемещается вручную, так что рабочая головка следует за движениями щупа. Для создания более сложных моделей необходимо подключение дополнительных рабочих головок и установка ременной передачи.Теперь можно подключить самодельную установку к программному обеспечению, однако для этого потребуется ЧПУ и дополнительное оборудование и инструменты. Такая самодельная машинка неплохо справится со своими повседневными функциями.

Для создания более сложных моделей необходимо подключение дополнительных рабочих головок и установка ременной передачи.Теперь можно подключить самодельную установку к программному обеспечению, однако для этого потребуется ЧПУ и дополнительное оборудование и инструменты. Такая самодельная машинка неплохо справится со своими повседневными функциями.

4

Практика использования самодельных копировально-фрезерных станков разных типов показывает, что готовая деталь, изготовленная на таком оборудовании, имеет определенные несоответствия чертежам и формам, а также производственные дефекты в виде сколов и кривизны. Эти недостатки вызваны постоянными вибрациями станка и движениями рабочей головки.Избавиться от них в бытовых условиях очень тяжело.

Копировально-фрезерный станок своими руками

Чтобы избежать подобных недостатков в работе самодельного оборудования, мы рекомендуем изготавливать узкоспециализированные станки, а не универсальное оборудование. То есть перед тем, как приступить к работе по изготовлению станка своими руками, нужно определиться, для каких именно деталей он планируется использовать. Таким образом можно оптимально подобрать вес и габариты копировально-фрезерного станка ручной сборки.Важно помнить, что чем крупнее обрабатываемые детали, тем мощнее и тяжелее должен быть рабочий комплект.

То есть перед тем, как приступить к работе по изготовлению станка своими руками, нужно определиться, для каких именно деталей он планируется использовать. Таким образом можно оптимально подобрать вес и габариты копировально-фрезерного станка ручной сборки.Важно помнить, что чем крупнее обрабатываемые детали, тем мощнее и тяжелее должен быть рабочий комплект.

Для крупных деталей необходимы дополнительные держатели и более массивная опора, это позволит максимально снизить вибрации, возникающие во время работы. Кроме того, вместо ручного привода лучше использовать электропривод и следить за тем, чтобы у направляющих был достаточный запас прочности. Помните также, что плавность движения режущего оборудования в разных плоскостях зависит от типа рабочей поверхности, а значит, и от конечного результата.

В настоящее время часто необходимо создать копию объекта. Для этих целей на современных предприятиях используются специальные копировальные аппараты, форма которых максимально соответствует желаемому образцу. Такие фрезерные копиры позволяют изготавливать детали различной сложности и формы. В этом случае оборудование должно в короткие сроки обработать и изготовить необходимый элемент.

Такие фрезерные копиры позволяют изготавливать детали различной сложности и формы. В этом случае оборудование должно в короткие сроки обработать и изготовить необходимый элемент.

Заводская или самодельная машина?

Современный рынок предлагает приобрести фрезерные и копировальные станки различного уровня сложности и дизайна.Но совершить такую покупку не всегда удается, да и стоимость такого деревообрабатывающего оборудования вполне ощутима. Именно поэтому у народных мастеров часто возникает вопрос о самодельном фрезерно-копировальном станке, изготовление которого по сравнению с самостоятельной сборкой обходится дешевле. Теперь при наличии соответствующих чертежей, материалов и навыков такое оборудование можно сделать своими руками.

Понятно, что такое самодельное оборудование не может конкурировать с заводским по своим параметрам и удобству использования.Но при надежной работе станком своими руками можно делать достаточно качественные копии определенных предметов из дерева.

Сразу отметим, что установить копировальную технику на заводе практически невозможно, так как это подразумевает коренное переоборудование всей машины.

Поэтому сделать копировальный станок по дереву своими руками можно только «с нуля», используя тяговые системы, электродвигатель и специальный патрон, на котором будет держаться фреза, обрабатывающая заготовку.

Из чего состоит копировально-фрезерный станок?

В наше время существует довольно много конструкций самодельного оборудования для этой цели, в зависимости от используемого чертежа и задач, которые будут выполняться в этой технике. Типичный копировальный аппарат по дереву состоит из следующих основных элементов:

- подходящая рабочая поверхность;

- несущая рама;

- устройство для установки роутера.

Фрезерная головка должна быть оснащена передаточным механизмом с электродвигателем, который может обеспечить несколько скоростей работы самодельного фрезерно-копировального станка по дереву.

Большое количество мастеров, сделавших такой станок по чертежам своими руками, отмечают, что в результате копирования готовая деталь имеет достаточное количество недостатков. Они появляются при смене направления резца, сотрясениях и колебаниях всей конструкции. Кроме того, несоответствия также возникают из-за кривизны заготовки, которая возникает, когда внутреннее напряжение увеличивается в результате производства древесины.

Исключить вероятность определенных недостатков в процессе изготовления самодельного станка практически невозможно.Чтобы свести их к минимуму, рекомендуется изготавливать своими руками не универсальные, а узкопрофильные станки, на которых можно будет изготавливать и копировать детали одного определенного типа.

Особенности самостоятельного создания копировального аппарата

Таким образом, копировально-фрезерные станки своими руками необходимо оптимизировать для обработки конкретных деталей, которые будут на нем производиться. В противном случае возможны различные побочные эффекты, которые зачастую очень сложно исправить.

В противном случае возможны различные побочные эффекты, которые зачастую очень сложно исправить.

Довольно важный фактор, который необходимо учитывать при самодельном копировальном аппарате, это его габариты и общий вес.Чем крупнее на нем будут обрабатываться изделия, тем массивнее должна быть вся конструкция. Это позволит оборудованию поглощать вибрации, возникающие во время работы фрезы. Направляющие оси необходимо сделать так, чтобы они имели значительный запас прочности, не прогибались при повышенных нагрузках.

Оптимальные свойства копировально-фрезерного станка по дереву при изготовлении своими руками можно подобрать опытным путем, так как это зависит от конструкции оборудования и целей, для которых он будет использоваться.

Что следует учитывать при проектировании станка?

При создании чертежа копировального станка по дереву и проектировании его нужно делать все в зависимости от деталей, которые будут на нем изготавливаться. Так что для фрезерования длинномерных заготовок или гравировки требуются самые разные способы фиксации заготовки и тип рабочего стола.

Также на детали, изготовленные и скопированные на станке, необходима для качественной работы мощность электродвигателя, вращающего фрезу.Но в большинстве случаев для обработки деревянных деталей достаточно двигателя постоянного тока мощностью 150-220 Вт.

Чтобы обеспечить максимальную точность копирования деталей, устройство, удерживающее маршрутизатор, и копировальный стилус должны быть как можно прочнее зафиксированы вместе. При этом их плоскости вместе с высотой над рабочей поверхностью должны полностью совпадать.

Созданная жесткая конструкция должна быть установлена на поверхности стола таким образом, чтобы она могла двигаться в горизонтальной и вертикальной плоскостях.

Таким образом, сделать копировальный аппарат для изготовления различных деталей из дерева своими руками не очень сложно, поэтому с такой работой справятся многие. Но нужно помнить, что в случае изготовления такого оборудования своими руками оно подходит только для производства изделий определенного типа. В остальном подойдет только современное универсальное оборудование заводского изготовления.

В остальном подойдет только современное универсальное оборудование заводского изготовления.

Фрезерование – это вид механической обработки материалов с использованием специального режущего инструмента – фрезы.Метод позволяет получить высокое качество точности и степень шероховатости обрабатываемой поверхности. Кроме того, он отличается значительной производительностью.

Обработка поверхности осуществляется методом встречного фрезерования, когда вращение режущего инструмента противоположно направлению подачи, и попутным фрезерованием – методом, при котором направление вращения фрезы и подачи идентичны. Используя фрезы с режущими кромками из современных сверхтвердых материалов, можно заменить операцию шлифования.

Фрезерное оборудование делится на универсальное и специализированное. В первом случае это станки общего назначения для продольного и непрерывного фрезерования, с консольным инструментом или без него. Во втором – механизм нарезания резьбы, шлицев, изготовления шестерен и шпоночных пазов, фрезерования копировальным аппаратом.

При производстве часто возникает необходимость изготавливать несколько деталей, партию или даже серию идентичных деталей. Для этого используют фрезерное оборудование, оснащенное пантографом.

В домашнем хозяйстве функции фрезерного станка обычно выполняет ручная фреза. Для выполнения максимального перечня работ роутер укомплектован целым набором аксессуаров. Основное оборудование поставляется с оборудованием, дополнительное оборудование закупается или изготавливается самостоятельно. Это разнообразные упоры, фиксаторы, шаблоны. Но можно пойти еще дальше и сделать копировальный аппарат для фрезерования объемных деталей.

Фрезерное и копировальное оборудование: принцип работы

Принцип работы такого устройства заключается в точной передаче движений копировальной головки через держатель профиля на режущий инструмент.

Приобрести копировально-фрезерный станок довольно сложно, поэтому мастера делают его своими руками из подручных материалов. Все происходит методом проб и ошибок. Поэтому мастера советуют сначала собрать дупликарвер, а уже потом внедрять его в серийное производство. Как правило, этому этапу предшествует не одна серьезная подгонка и переделка.

Поэтому мастера советуют сначала собрать дупликарвер, а уже потом внедрять его в серийное производство. Как правило, этому этапу предшествует не одна серьезная подгонка и переделка.

Фрезерное и копировальное оборудование: приложения

На фрезерно-копировальных станках можно обрабатывать не только плоские, но и объемные детали.С их помощью, наряду с простыми операциями фрезерования, можно гравировать, повторять узоры, узоры и надписи. Конструкция станка довольно проста, изготовить ее сможет любой мастер.

Копировально-фрезерные станки позволяют обрабатывать не только деревянные детали, но и чугунные, стальные и пластмассовые заготовки, а также изделия из цветных металлов. Это обеспечено качественным инструментом из быстрорежущей стали и твердых сплавов. Копировальный аппарат позволяет фрезеровать не только прямые, но и криволинейные поверхности.В этом случае детали полностью идентичны.

Фрезерное и копировальное оборудование: модель

Типовая конструкция копировально-фрезерного станка довольно проста. Он состоит из рабочего стола и системы направляющих с зажимами для крепления роутера и копира.

Он состоит из рабочего стола и системы направляющих с зажимами для крепления роутера и копира.

Сделать универсальный копировально-фрезерный станок в домашних условиях достаточно сложно, да и то не очень нужно. Для домашних условий обычно создается техника с узкой специализацией.

Изготовление копировально-фрезерного станка: материалы

Чтобы создать дупликарвер в домашних условиях своими руками, следует нарисовать элементарный набросок, который станет руководством к дальнейшим действиям.К тому же нужно запастись некоторыми материалами. Это:

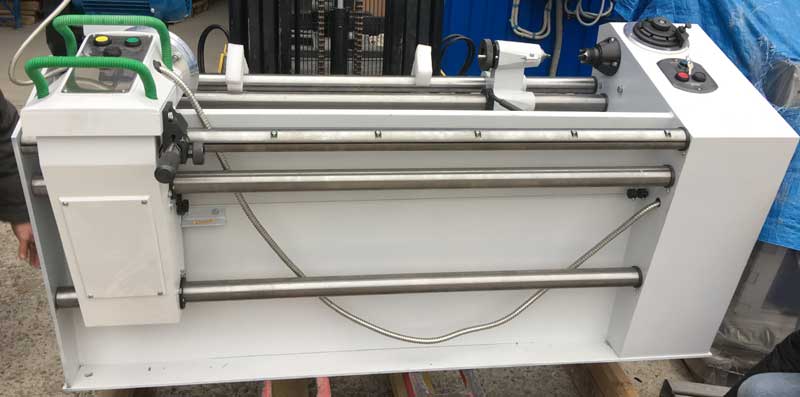

- Колено закаленной полированной оси Ø 16 мм.

- Подшипники линейные в количестве 2 шт.

- Направляющие рельсовые длиной 900 мм – 2 шт. Для удобства крепления их длина принята кратной 150.

- Подшипники линейные разъемные в количестве 4 шт. Желательно использовать подшипники с прижимным винтом для регулировки плотности посадки на рельс.

- Профильная труба 30 × 60 с толщиной стенки до 3 мм.

- Металлическая пластина длиной 900 мм и шириной 100 мм.

- Концевые стойки в количестве 2 шт.

- Подвижный элемент в виде пластины – 1 шт.

- Коромысло для крепления копира и роутера – 2 шт. Длина выбирается произвольно.

- Муфты подвижные – 2 шт.

- Профильная труба 40 × 40 с толщиной стенки до 3 мм.

- Зубчатая муфта для поворотной части и шаблона.

Изготовление копировально-фрезерного станка: инструмент

После этого нужно подготовить инструмент, который обязательно пригодится для сборки конструкции станка.Это:

- угловая шлифовальная машина;

- диск отрезной и чистящий;

- сварочный аппарат;

- маска сварочная;

- лепестковый диск или кисть;

- саморезы для крепления рельсовых направляющих и подвижных элементов;

- электродрель; Отвертка

- ;

- средств измерений: рулетка, штангенциркуль;

- Кернер и писец.

Изготовление копировально-фрезерного станка: пошаговая инструкция

После того, как все будет готово, начинается непосредственная сборка копировально-фрезерного станка.

Шаг №1

Из профильной трубы 30 × 60 необходимо вырезать два отрезка длиной 950 мм для крепления рельсовых направляющих. Для установки концевых выключателей необходим запас 50 мм, чтобы исключить соскакивание линейных подшипников.

Шаг №2

Профильная труба 40 × 40 необходимо разрезать на заготовки для основания. Исходя из имеющегося эскиза, нужно отрезать две части по 1350 мм и две части по 900 мм.

Шаг № 3

Маленькие стойки нужно вырезать из одной трубы.Их линейный размер зависит от высоты обрабатываемых в дальнейшем деталей.

Шаг № 4

Теперь нужно удалить ржавчину с труб. Для этого можно использовать лоскутный диск или щетку.

Важно ! Перед использованием щетки обратите внимание на максимальное количество рабочих оборотов на ней и на кофемолке. Значение скорости вращения на щетке должно превышать количество оборотов оборудования.

Значение скорости вращения на щетке должно превышать количество оборотов оборудования.

Шаг № 5

После этого свариваем все стыки и зачищаем швы шлифовальным кругом толщиной 6 мм.

Шаг 6

Затем необходимо добиться параллельности рельсов. Для этого нужно сделать соединение стойки и основания рейки разъемным. Необходимо взять шайбу на стойку внутреннего размера, приварить к ней гайку и вкрутить болт. Болт на этом этапе нужен для того, чтобы гайка с шайбой установить в полости трубной стойки заподлицо и в строго вертикальном положении, и не повредить резьбу при сварке. Это нужно сделать со всеми четырьмя стойками.

Шаг № 7

Приварите стойки к основанию.

Шаг № 8

В основании рейки на стыке со стойками нужно просверлить отверстия: в верхней полке под головку болта, в нижней – под резьбу.

Шаг 9

Установить рельсовые направляющие на основание (труба 30 × 60), предварительно просверлив отверстия, и закрепить саморезами по металлу.

Шаг 10

Установите направляющие и основания и затяните болтами.

Шаг 11

Проверить параллельность направляющих.Если он отсутствует, необходимо произвести корректировку, положив на стойки под направляющую фольгу разной толщины.

Шаг 12

На металлической пластине нужно разметить и просверлить отверстия для крепления разъемных линейных подшипников и концевых стоек.

Шаг 13

После этого нужно сделать подвижный элемент путем приваривания к металлической пластине коромысла длиной 300 мм для стилуса и фрезы, затем прикрепить к нему линейные подшипники.

Шаг 14

После этого подвижный элемент необходимо надеть на полированный вал, по краям которого установлены концевые стойки.

Шаг 15

Вся конструкция должна быть установлена на металлической пластине шириной 100 мм и закреплена концевыми стойками с помощью саморезов.

Шаг 16

Затем необходимо установить разъемные линейные подшипники на металлическую пластину с нижней стороны.

Шаг 17

После этого на рельсовые направляющие надевается навесная конструкция с разъемными подшипниками и устанавливаются концевые выключатели.

Шаг 18

На концах коромысел устанавливаются подвижные муфты и прикрепляются щуп и фреза.

Шаг 19

Чтобы заготовка и деталь вращались синхронно, необходимо соединить их муфтами. Для управления подходят звездочка и корона. Копировально-фрезерный станок готов. У конструкции 5 степеней свободы. Перемещение по оси X обеспечивается перемещением конструкции по рельсовым направляющим, перемещение по оси Y обеспечивается перемещением подвижного элемента по полированному валу, перемещение по оси Z обеспечивается перемещением коромысла. руки.

Кроме того, благодаря подвижным муфтам измерительный щуп и фреза могут перемещаться влево и вправо вдоль оси коромысла, и есть возможность синхронного движения шаблона и заготовки. Это дает возможность обрабатывать детали практически любой формы.

Копировально-фрезерные станки по металлу серийно и серийно

Копировально-фрезерные станки по металлу применяются в серийном производстве. С их помощью гребные винты для судов, турбины двигателей с реактивной тягой, рабочие колеса насосов, штампы для кузнечно-прессового производства, заготовки для механического и литейного производства.В быту копировальная техника по металлу практически не используется.

С их помощью гребные винты для судов, турбины двигателей с реактивной тягой, рабочие колеса насосов, штампы для кузнечно-прессового производства, заготовки для механического и литейного производства.В быту копировальная техника по металлу практически не используется.

Пантограф для фрезера: особенности конструкции

Для масштабирования процессов копирования есть специальное устройство, называемое пантографом. Облегчает изготовление деталей с криволинейными поверхностями, позволяет изготавливать орнаменты и узоры любой сложности в уменьшенном виде. Стоимость такого устройства довольно высока. А вот сделать пантограф в домашних условиях своими руками вполне реально.

Пантограф фрезерный: принцип работы

Принципиальная схема пантографа выглядит довольно просто.Это квадрат, разделенный пополам. Все соединения шарнирные, поэтому все стороны подвижны, а квадрат при обнажении легко превращается в ромб. Нулевая точка, расположенная в одном из углов квадрата, закреплена жестко. Относительно его дизайн можно видоизменить, превратив в ромб. В середине квадрата установлен режущий инструмент … В противоположном углу квадрата по диагонали закреплен копировальный аппарат. Расстояние от нулевой точки до резака имеет определенное значение A, а до копира – 2A.Это дает масштаб 2: 1. Линейные размеры длинной и короткой сторон пантографа также должны отличаться друг от друга в 2 раза.

Относительно его дизайн можно видоизменить, превратив в ромб. В середине квадрата установлен режущий инструмент … В противоположном углу квадрата по диагонали закреплен копировальный аппарат. Расстояние от нулевой точки до резака имеет определенное значение A, а до копира – 2A.Это дает масштаб 2: 1. Линейные размеры длинной и короткой сторон пантографа также должны отличаться друг от друга в 2 раза.

Пантограф фрезерный: материалы

Для того, чтобы сделать пантограф своими руками, вам потребуются следующие материалы:

- Квадратный металлический профиль 12 × 12

- Подшипник 180201.

- Втулки наружного кольца подшипника.

- Штифты в соответствии с внутренним размером подшипника и резьбой M12.

- Гайка М12.

- Болты М6 × 45

- Гайки М6.

- Втулка для крепления копира.

- Профильная труба 40 × 40

- Петлевое металлопластиковое окно.

- Краситель.

- Лента малярная.

- Металлическая пластина.

- Винт для крепления копира.

Фрезерный пантограф: инструмент

Кроме перечисленных материалов вам понадобится инструмент:

- Ручной фрезер.

- Угловая шлифовальная машина.

- Сварочный аппарат.

- Гаечные ключи.

- Измерительный инструмент.

Пантограф для фрезера: пошаговая инструкция изготовления своими руками

Приступаем к непосредственному изготовлению пантографа.

Этап 1. Раскрой заготовок

Необходимо разметить и отрезать квадратный профиль по рассчитанным размерам. Для удобства можно использовать малярный скотч и металлическую пластину … Скотч позволит четко разметить, а пластина поможет сделать ровный и качественный разрез.Заготовки под площадку для фрезы необходимо обрезать под прямым углом, а на участках профиля для шатунов сделать скосы для максимальной посадки втулки подшипника.

Этап 2. Бурение технологических отверстий

На всех заготовках необходимо снять фаску и просверлить отверстия диаметром 6,2 мм для их дальнейшего соединения с конструкцией.

Этап 3. Сварка площадки для фрезы

После этого нужно сварить площадку для фрезера.

Этап 4. Изготовление шатунов

На плате необходимо сделать подобие кондуктора и жестко закрепить все свариваемые детали. Для этого в доске просверливается отверстие, и подшипник во втулке зажимается болтом, квадратные профили шатунов скрепляются хомутами. Предварительно между ними необходимо вставить две шайбы и скрепить их болтами. После этого все стыки конструкции ошпариваются и зачищаются. Затем нужно разрезать опорную втулку между квадратными профилями на каждом шатуне.Болты M6, шайбы и подшипники должны быть удалены. К раме необходимо приварить крепление для фрезы, а на короткий шатун в точке, противоположной нулю, – удлинитель для наклона. Шатуны можно покрасить для эстетики.

Этап 5. Изготовление узла для установки копировального аппарата

Теперь нужно отшлифовать две втулки с внутренним диаметром, подобным размеру копира. Просверлите отверстие сбоку и нарежьте резьбу, чтобы установить винт, фиксирующий копировальный аппарат. После этого нужно отрезать два куска квадрата 12 × 12 длиной 20–30 мм и приварить их сбоку между втулками.Размер между квадратами должен быть 12 мм.

После этого нужно отрезать два куска квадрата 12 × 12 длиной 20–30 мм и приварить их сбоку между втулками.Размер между квадратами должен быть 12 мм.

Этап 6. Изготовление подшипникового подъемного механизма

Необходимо изготовить подшипниковый лифт в сборе. Для этого палец нулевой точки необходимо приварить к профильной детали 12х12 и закрепить на профильной трубе 40х40 с помощью петли от металлопластикового окна. Профильная трубка послужит местом для крепления пантографа к столу с помощью зажима.

Этап 7. Сборка пантографа

Подшипники необходимо установить во втулки и надежно закрепить, потянув квадратные профили шатунов болтами М6.Пальцами нужно собрать шатуны в единую конструкцию. Закрепите пантограф на столе зажимом и установите фрезер. Теперь устройство готово к использованию.

Режущий инструмент для фрезерных работ: копировальные фрезы

Копировальные фрезы – инструмент, на котором кроме режущей части есть подшипник. Его размер равен диаметру режущей кромки фрезы. Подшипник может располагаться как вверху, так и внизу фрезы. Так классифицируется инструмент.Следует отметить, что маркировка означает положение подшипника при обычном размещении фрезы – хвостовиком вверх.

Подшипник может располагаться как вверху, так и внизу фрезы. Так классифицируется инструмент.Следует отметить, что маркировка означает положение подшипника при обычном размещении фрезы – хвостовиком вверх.

Служат для выполнения копировальных работ по шаблону. При использовании фрезы с верхней опорой шаблон располагается сверху детали, если с нижним положением опоры, то внизу.

Работа ручной фрезы предполагает использование любых фрез. Это безопасно. Единственное, при использовании режущего инструмента с верхним подшипником следует обращать внимание на вылет фрезы, чтобы не повредить верстак.

Фрезерование на деревообрабатывающем станке предполагает использование фрез только с самым нижним положением опоры. Это связано с тем, что фреза с верхним опорным положением имеет открытую вращающуюся режущую часть в области заготовки. Неосторожное движение может привести к серьезным травмам. Такие фрезы используются на станках только в особых случаях с максимальным соблюдением правил безопасности.

Копировально-фрезерные станки – это уникальное оборудование, на котором сложнее всего работать по изготовлению одинаковых деталей.Но для работы в домашних условиях можно изготовить простые аналоги такой техники и устройств, которые помогут в быту или небольшом бизнесе.

Пантограф (копировальный аппарат) для фрезы – это, по сути, фрезерный копировальный аппарат; за рубежом его называют Dupli carver (Дупликарвер).

Копировально-фрезерный станок, может копировать и фрезеровать детали моделей самолетов и кораблей, наличники, плоские рельефные панно, гербы, деревянные монеты, картины, украшения и т. Д. Очень удобно делать все виды плоской и шлицевой резьбы. на этой машине.

Принцип очень простой. Заготовка и шаблон детали закрепляются на столе, щуп станка отслеживает контур и элементы шаблона, а фреза, повторяя эти движения, фрезерует копию шаблона в заготовке.

Я хотел купить такую деталь для изготовления повторяющихся элементов декора, но посмотрев цены на этот товар в Интернете, понял, что еще не готов платить за эту игрушку 15 000 и более. Сделать это самому будет намного дешевле.

Сделать это самому будет намного дешевле.

Нашел в интернете несколько самоделок, бросился на сайт в качестве подсказки, теперь на основе этих идей создам что-то свое, исходя из своих возможностей.

1. Простая древесина.

Достоинства: прост в изготовлении, не требует значительных материальных затрат, может быть выполнен за один вечер.

Недостатки: возможно, что копии будут недостаточно качественными; петли имеют довольно заметный люфт.

2. Металлический пантограф (копировальный аппарат) средней сложности.

Фото с сайта ChipMarker.RU

Преимущества: использование принципа рисования пантографа дает возможность предусмотреть возможность изготовления копий в разных масштабах; при качественной обработке деталей копии будут достаточно качественными.

Недостатки: Требуются токарные работы по металлу, невозможно изготовление объемных копий.

3. Копировально-фрезерный станок зарубежный, фирменный

Копировальное оборудование применяется в тех случаях, когда необходимо изготовить детали по заданному шаблону небольшими партиями. В некоторых случаях копировально-фрезерный станок используется в условиях крупносерийного производства, как вариант с ЧПУ. Это связано с тем, что рассматриваемый станок способен изготавливать изделия, форма которых наиболее соответствует исходному образцу, как у станков с ЧПУ, движение фрезы устанавливается автоматически. Главная особенность, которой обладает копировально-фрезерный станок – высокая скорость обработки.

В некоторых случаях копировально-фрезерный станок используется в условиях крупносерийного производства, как вариант с ЧПУ. Это связано с тем, что рассматриваемый станок способен изготавливать изделия, форма которых наиболее соответствует исходному образцу, как у станков с ЧПУ, движение фрезы устанавливается автоматически. Главная особенность, которой обладает копировально-фрезерный станок – высокая скорость обработки.

Назначение

Часто копировально-фрезерный станок используется для выполнения объемной и плоскостной обработки, работа его аналогична опциям, на которых установлена система ЧПУ.При этом специальные модели допускают обработку древесины по объему, когда объемная модель используется как копировальный аппарат. В области обработки дерева объемная обработка позволяет:

- создавать орнаменты и различные надписи.

- гравировка фасонных профилей.

- Создание сложных узоров с гранями или плоскостями, расположенными в разных плоскостях.

Рассматриваемый станок по дереву часто используется в производстве мебели. Многие декоративные элементы сложной формы создаются на подобной машине.

Многие декоративные элементы сложной формы создаются на подобной машине.

Принцип работы

Возможность значительного ускорения процесса производства сложных изделий обусловлена особенностями работы, которой обладает копировально-фрезерный станок. Как и в металлообработке, в деревообработке используется режущий инструмент, называемый фрезой.

Основными пунктами работы можно назвать:

- Фрезер выполняет создание контура или поверхности, которые задаются с помощью копировального аппарата.

- Связь между режущим инструментом и устройством слежения представляет собой механическую, гидравлическую и пневматическую систему.Деревообрабатывающий станок чаще всего имеет механическую систему подачи и управления.

- Плоский шаблон, ранее созданная эталонная модель, пространственная модель, фотоэлемент, контурный рисунок могут служить копировальным аппаратом. В некоторых случаях эти станки оснащены ЧПУ, что делает их универсальными.

- Образцы, служащие шаблонами, могут быть из металла, дерева, пластика или другого материала.

Копировально-фрезерный станок работает следующим образом: устанавливается образец различных типов, к нему подводится следящее устройство, которое через определенные виды соединений передает необходимое усилие на режущий инструмент.

Классификация

- пантограф по дереву для фрезы. эта опция может работать в 2 или 3 измерениях;

- универсальный тип, также называемый пантографом с поворотным рычагом. как правило, рукав располагается в вертикальной плоскости;

- есть версии с несколькими шпинделями для ускорения процесса обработки;

- с механической, электрической, гидравлической подачей;

- Фотокопия переноса контура для направления режущего инструмента.

Также деревообрабатывающие станки отличаются уровнем автоматизации.производственный процесс … В этом случае ЧПУ устанавливается довольно редко, поскольку метод обработки шаблона не требует наличия системы числового программного управления для указания траектории режущего инструмента.

Изготовление станка своими руками

Существует огромное количество деревообрабатывающих копировальных станков, которые называются пантографами, имеют систему ЧПУ (универсальный вариант, позволяющий обрабатывать копировальным аппаратом или программой). Однако приобрести такое оборудование может далеко не каждый, что связано с его очень высокой стоимостью.Добавление ЧПУ делает оборудование доступным только крупным производителям при сроке окупаемости оборудования менее 5 лет. Именно поэтому многие задаются вопросом – как сделать машину своими руками?

Перед тем, как приступить к работе, стоит помнить, что станки, сделанные своими руками, значительно уступают промышленным моделям. При этом самостоятельно сделать версию с ЧПУ невозможно. Также многие отмечают, что переделать обычный вариант фрезерования копировальным аппаратом своими руками выполнение тоже очень сложно, а зачастую проще начать с нуля.Самостоятельно сделать пантограф несложно, но определенные сложности в этом процессе все же есть.

Существует множество схем, по которым можно создать копировально-фрезерный станок своими руками. Типовой вариант обычно состоит из следующих элементов:

- Рабочий стол;

- несущая рама;

- фрезерная головка.

Для проведения процедуры изменения режима резания изменяется высота стола, головка с фрезой имеет электропривод, приводящий в движение режущий инструмент, часто в систему входит зубчатый механизм, чтобы изменить скорости.

Сам пантограф может быть изготовлен следующим образом:

- Деревянный. Сделать такой пантограф своими руками можно, но при этом он будет иметь невысокую точность обработки, так как соединение деревянных деталей происходит с помощью петли. Крепление на петли характеризуется люфтом.

- Чертежный пантограф из металла – позволяет создавать копии в различных масштабах, но не может использоваться для создания объемных копий.

Создавая станок своими руками, следует учитывать, что многие детали могут иметь недостатки и несоответствия по размерам. Такая ситуация связана с вибрацией и дрожанием основания, избежать чего довольно сложно. При изменении направления движения фрезы тоже возможны ошибки. Из-за внутреннего напряжения деревянной заготовки ее можно согнуть. Поэтому такое оборудование рекомендуется создавать только для узкопрофильного производства, когда станок будет рассчитан на создание одной детали. Избежать рассматриваемых проблем практически невозможно, однако при условии обработки одной и той же детали возможно постепенное улучшение конструкции.

Такая ситуация связана с вибрацией и дрожанием основания, избежать чего довольно сложно. При изменении направления движения фрезы тоже возможны ошибки. Из-за внутреннего напряжения деревянной заготовки ее можно согнуть. Поэтому такое оборудование рекомендуется создавать только для узкопрофильного производства, когда станок будет рассчитан на создание одной детали. Избежать рассматриваемых проблем практически невозможно, однако при условии обработки одной и той же детали возможно постепенное улучшение конструкции.

Копировально-фрезерные станки по дереву своими руками

Копировально-фрезерный станок “Duplicarver” Используется для копирования скульптур и плоских рельефов, а также резьбы по дереву. На сегодняшний день аналогов такого оборудования на российском рынке нет. Оборудование получило признание специалистов и начинающих мастеров. Это устройство соответствует требованиям технического регламента.

В продаже можно найти три типа станков:

- «Дубликарвер-1»;

- Дубликарвер-2;

- Дубликарвер-3.

С их помощью можно выполнять не только культурную и объемную резьбу, но и рельефные работы. Это может быть панно, а также панели небольшой глубины. Размеры изделий определяются шириной, а длина их может быть любой. «Дубликарвер-3» сохранил все характеристики «Дубликарвер-2» и нашел новые. С его помощью можно провести объемную длинную резьбу.

В роли рабочего инструмента устройства выступает качественный роутер, производства Германии.Станок работает максимально точно и надежно, а методы работы на нем можно освоить достаточно быстро. Если такое оборудование вам не по карману, вы также можете самостоятельно изготовить копировально-фрезерные станки по дереву. Для этого не нужно покупать сложные запчасти.

Классификация копировально-фрезерных станков по степени автоматизации

При изготовлении копировально-фрезерных станков по дереву мастера изначально имеют дело с разновидностями аналогичного оборудования, это может быть

- настольный или ручной;

- автомат;

- стационарный.

В первом случае заготовка фиксируется механически, на этих устройствах обычно сверлятся отверстия разной формы, но на параметры влияет шаблон. Стационарная автоматика фиксирует заготовки с помощью пневмозажимов, может работать с алюминием.

Подготавливая чертежи фрезерно-копировального станка перед его изготовлением, следует также понимать, что существует стационарная автоматика с пневмозажимами, которые дополняются трехшпиндельными головками.

Рекомендации по изготовлению станка

Самодельное оборудование можно создать по чертежу. В результате можно будет получить устройство, выполняющее свои задачи, а также заводское оборудование. Копировальный аппарат будет состоять из таких узлов как:

- рабочая поверхность;

- приспособление для установки роутера;

- Опорная рама.

При изготовлении копировально-фрезерных деревообрабатывающих станков у них есть фрезерная головка, она должна быть дополнена трансмиссионным механизмом и электродвигателем, только так можно получить несколько скоростей. В результате использования такого агрегата можно выполнить деталь, которая может иметь определенное количество недостатков.

В результате использования такого агрегата можно выполнить деталь, которая может иметь определенное количество недостатков.

Они могут возникать в процессе изменения направления фрезерования, вибрации и дрожания конструкции. Несоответствие может появиться и из-за кривизны детали, эта проблема возникает при внутреннем напряжении. Устранить недостатки можно, сделав станок для выполнения деталей определенного типа.

Особенности создания копировального аппарата

Если вы решили выполнить копировально-фрезерный станок сам, то его следует оптимизировать для обработки конкретных деталей.Важный фактор, который следует учитывать при самостоятельном изготовлении станка, – это общий вес. Это также должно включать размер конструкции.

Он должен быть более массивным, если вы планируете обрабатывать крупногабаритные изделия. Это позволяет оборудованию снизить вибрации, создаваемые фрезой. При значительном запасе мощности нужно сделать направляющие оси, только тогда они не будут гнуться при повышенных нагрузках.

Рекомендации по изготовлению

Когда копировально-фрезерный станок изготавливается своими руками, важно понимать его конструктивные особенности.Система будет иметь рабочий стол, фрезерную головку и опорную раму. Рабочую поверхность можно регулировать по высоте, при этом фрезерная головка должна быть дополнена двухскоростным трансмиссионным механизмом, обеспечивающим две скорости вращения вала.

Производство пантографа

Копировально-фрезерные станки по дереву имеют в качестве основного узла пантограф, который может быть выполнен из дерева. Однако следует быть готовым к тому, что высокой точности в этом случае добиться не удастся, ведь соединение деревянных заготовок осуществляется с помощью петель.

Если использовать для фиксации петли, то между ними образуется люфт. Для изготовления чертежного пантографа иногда используют металл, с его помощью можно будет создавать копии в разных масштабах, но применять его можно только для создания больших копий.

Методы работы

Связь системы слежения и рабочего органа между ними может быть пневматической, гидравлической или механической, которые требуются для формирования усилия копира на заготовке. Образцом может служить плоский контур или пространственная модель.Вы можете использовать контурные чертежи, эталонную деталь, но элементом для считывания размеров и форм будет копировальный ролик или палец, фотоэлементы или щуп.

Для шаблона можно использовать дерево, пластик или металл. Вам нужно разместить этот узел на вращающемся рабочем столе оборудования. Когда производятся фрезерные станки с ЧПУ, они должны иметь рабочий элемент, который начинает движение за счет соленоида, золотникового клапана или электромагнитной муфты. В усилительных устройствах расположены реле, они могут быть гидравлическими, электромагнитными или электрооптическими.

Особенности изготовления копировально-фрезерного токарного оборудования

Копировально-фрезерный станок будет работать, обеспечивая качество, в зависимости от скорости движения следящего устройства. Исполнительная схема будет иметь основной элемент в виде гидроцилиндра или электродвигателя. Направляющий палец будет составлять конструкцию пантографа. На одной направляющей вам нужно разместить направляющий штифт и шпиндель.

Грабли должны иметь плечи, от соотношения которых будет зависеть масштаб копии.Копировально-фрезерный станок будет иметь палец, который будет перемещаться по контуру лекал. Он будет отвечать за движение стойки, которая свободно вращается на оси. С другой стороны стержня шпиндель будет совершать идентичные движения во время обработки деталей. На таких машинах описанное устройство не будет лишним, а его наличие повысит функциональность.

Заключение

Копировально-фрезерные станки сегодня пользуются большой популярностью у потребителей по той причине, что в повседневной жизни и на работе часто требуется создание копий или повторение изделий.Для этого сегодня используются устройства, обеспечивающие высокую производительность и точность, которых невозможно добиться вручную.

Hapfo 7000 Токарный станок по дереву с ЧПУ

Базовая модель токарного станка с ЧПУ Hapfo 7000 с ЧПУ стандартно оснащена программируемым движением по осям X и Y. Модели Hapfo с ЧПУ настраиваются для удовлетворения потребностей малых и больших партийных операций, не требуя специальных инструментов или смены инструментов. Система V-Swivel идеально подходит для токарной обработки широкого диапазона шаблонов одним стандартным инструментом. Особые характеристики 7000-CNC:

Расстояние между центрами: 1.800 мм, 2.900 мм, 3.700 мм (рассчитано с коротким шестигранным упором и коротким подвижным центром)

Длина копирования: 1,620 мм, 2,720 мм, 3,520 мм (рассчитано с длинная шестигранная собачка и длинная центральная часть и спинка с четырьмя челюстями. При использовании упора со следящим кольцом необходимо вычесть дополнительные 120 мм)

Диаметр копирования: 400 мм

Высота центров: 300 мм

Передняя бабка и станина станка из высококачественного серого чугуна с фрезерованными и полированными направляющими станины.

Подшипник полого вала без люфта (подходит для подключения вакуумного устройства) с упором M 45 и внутренним конусом MK 4.

Подшипник ползуна на линейных направляющих с сервоприводом.

Использование упора для толкателя кольца и стали для черновой обработки исключает необходимость строгания исходного материала.

Задняя бабка из массивного серого чугуна с эксцентриковым быстрозажимным устройством и конусом MK3

Возможно изготовление тонких деталей благодаря опоре толкателя.

Опция: токарный инструмент V-образное поворотное устройство для непрерывного резания даже шариков и канавок.

Простое и практичное управление со специальными функциями токарной обработки.

Из-за использования простого программного обеспечения 2D CAD,

требует очень небольшого обучения. Использование обычного, имеющегося в продаже аппаратного обеспечения ПК. Возможно изготовление многих заготовок

из бруса. Нарезки могут быть выполнены с любым количеством градуировок и выводов. Поэтому мы предлагаем в качестве опции

простой и прочный блок маршрутизатора, установленный вертикально и фиксируемый на высоте центров, или блок, регулируемый по высоте и поворачивающийся в нескольких направлениях, для выполнения любой мыслимой операции.

Привод: двигатель 4 кВт, 400 В, 3 фазы, 50 Гц, бесступенчатый диапазон скоростей от 375 до 2700 об / мин. Опция: двигатель

с переключением полюсов 2,6 / 4,2 кВт для увеличения диапазона скоростей от 270 до 3,500 об / мин. Безопасное электричество согласно VDE с расцепителем минимального напряжения

и блокируемым выключателем, индекс защиты IP 54. В случае 3-осевой версии регулируемый сервопривод с диапазоном скорости от 0 до 4.000 об / мин.

Размеры (стандартные): L = 3250 мм, L = 4350 мм, L = 5150 мм, B = 1260 мм, H = 1,300 мм

Вес (стандартный): прибл.От 1000 кг до 1600 кг в зависимости от типа

| |||||||||||||

Кто-нибудь когда-нибудь пользовался резным дубликатором?

21 сентября 2011 г., 21:51 ·

Если бы я был мастером и хотел зарабатывать на жизнь этим, я бы получил один из них….

комментариев?

Ответы (16)

22 сентября 2011 г., 03:01 ·

22 сентября 2011 г., 10:08 ·

Я знаю нескольких людей, которые используют что-то вроде дублирующего маршрутизатора, показанного в видео.

Я экспериментировал с одним около 30 лет назад и пришел к выводу, что для меня это было быстрее сделать вручную. Выполнение этого вручную также связано с меньшим риском, меньшим шумом и меньшим беспорядком.

Я также знаю нескольких человек, у которых есть установки ЧПУ (компьютерное управление, когда машина движется сама по себе). Насколько это распространено, я не знаю. Есть два или три места, которые предлагают свои услуги производителям. Вы отправляете им кусок дерева, а они возвращают полуфабрикат, вырезанный в соответствии со спецификациями или образцом, который вы предоставили. Это экономит производителю затраты на машину, пространство и кривую обучения тому, как ее программировать и использовать.

Трудно получить много информации по этому поводу.Если производитель является «высококлассным» или заявляет или подразумевает, что его инструменты сделаны вручную, использование ЧПУ – не совсем то, чем они будут хвастаться. Я знаю одного высококлассного производителя, которому он принадлежит, но я наткнулся на эту информацию. Это не было вызвано добровольцем.

Машина на видео изображена в зоне коммерческих продавцов на крупных собраниях по изготовлению скрипок.

22 сентября 2011 г., 11:35 ·

Я начал свою карьеру в магазине с 20 производителями и пантографом.Никто бы этим не воспользовался. По общему мнению, это не дает реального преимущества в скорости, если учесть шум, вибрацию, опилки в обуви и карманах, а также общее ощущение опасности и стресса.

ЧПУтеперь отличается тем, что вы можете закрепить кусок дерева и отойти назад. Единственный человек, которого я знаю, у которого есть большой опыт работы с ним, начал с ЧПУ до того, как научился пользоваться инструментами, но с тех пор отошел от этого, сказав мне, что работать напрямую с деревом не так уж сложно и увлекательнее. .

0:27 до 0:31 – это мой магазин.

22 сентября 2011 г., 11:48 ·

В этом клипе есть что-то континентальное.

22 сентября 2011 г., 23:09 ·

Интересный отзыв, спасибо.

Как я вроде и предсказывал, использование машин для создания скрипок – это «клеймо». Я думаю, что машины отлично справляются с получением базовой формы, а затем финальная работа выполняется вручную.Особенно, если кто-то «настраивает» тарелки. На мой взгляд, существуют переменные, зависящие от плотности древесины, шероховатости, содержания влаги, которые можно компенсировать только вручную.

Еще меня поражает то, что шея вся резная (поправьте меня, если я ошибаюсь). Я бы подумал, что пока древесина твердая, жесткая, относительно плотная, они будут более стабильными по размеру и форме, так зачем делать все это вручную? Если бы я собирался сделать шею, как минимум, я бы проводил время за ленточной пилой, затем с помощью фрезера закруглял шею и делал резку, а затем ручную шлифовку.

Я до сих пор считаю, что дубликатор был действительно крутым (цена, к сожалению, тоже внушительная)

Оцените вашу точку зрения.

22 сентября 2011 г., 23:38 ·

Приносим извинения за упущения. Шейки и завитки можно также довести до окончательной формы с помощью машины.

Если говорить о стигме механической обработки, есть ли что-то лучше в живой музыке, чем в машине или записи, поддерживающей оперу или балет? Я так думаю, и я готов заплатить за это больше.

22 сентября 2011 г., 23:42 ·

Если хотите, вы можете купить вырезанные шеи почти готовые.

Я не думаю об этом как о клейме, а как о непрактичности, неудобствах и расходах. Вроде как электронная вилка. Вам будет трудно убедить меня, что мне нужен такой, даже если он был электронным. Добавление к нему компьютера тоже не улучшило бы ситуацию для меня.

23 сентября 2011 г., 12:42 ·

Я использовал дубликатор пантографического типа и фрезерный станок с ЧПУ, ни один из которых в настоящее время не используется в моем магазине.На мой взгляд, необходимое пространство, шум, беспорядок и обслуживание были существенными недостатками. С помощью резчика-дубликата я однажды за один долгий день вырезал верхнюю и заднюю части трех виолончелей. Это было быстрее, чем я мог бы сделать вручную, но куда менее удовлетворительно. Вдобавок я нервничал.

Изготовителю, который создает множество экспериментальных проектов, удобнее обрабатывать дерево вручную. И намного менее опасно. Когда у вас есть режущая головка с твердосплавным наконечником, кричащая со скоростью более 20000 об / мин, всего в паре футов от ваших глаз, шеи и других уязвимых частей, это убеждает человека в том, что некоторые вещи могут доставлять больше проблем, чем они того стоят.

Если бы я делал серию из 20 пластин, то да, машина имеет смысл, но большинство из нас, ручных мастеров, не об этом. Это неплохое отражение для любого производителя, который может использовать машину для выполнения грубой и тяжелой работы; в конце концов, раньше большую часть этой работы выполняли ученики, а не мастер.

23 сентября 2011 г., 13:06 ·

Вы можете найти это интересным или занимательным из журнала Strings Magazine:

23 сентября 2011 г., 17:36 ·

Дэвид,

Впечатляет, что вы попали в 1.5 минут на угловой шлифовальной машине. Конечно, ничто не может сравниться с тишиной и покоем ручных инструментов (рубанков, долот / долот) …. но я все же утверждаю, что только пенсионеры могут выполнять соединения «ласточкин хвост» вручную.

Что касается аналогии с живой музыкой, я, конечно, предпочитаю живую музыку (даже записанный концерт) любой студийной записи. Музыка – это эмоции, напряжение, чувства, которые могут быть переданы только посредством вариаций, которые могут происходить в темпе, акцентах, импровизации и, конечно же, выражениях лица и тела, которые просто отсутствуют в студийной записи.Возможно, ваша точка зрения состоит в том, что у машины не так много эмоций, как у человека … Не могу с этим спорить.

23 сентября 2011 г., 18:19 ·

Сколько времени вы, ребята, участвовали в гонках?

23 сентября 2011 г., 22:56 ·

Билл, если я правильно понял ваш вопрос, ограничений по времени не было, за исключением того, что на демонстрацию был отведен час. Мы оба закончили менее чем за шесть минут.

Демонстрация была посвящена съему сыпучих материалов, и именно здесь машины, по мнению большинства, имеют наибольшую ценность.

Я должен упомянуть, что за тем, что мы сделали, последовали небольшие бритвенные станки, а затем скребки. Возможно, мы удалили большую часть дерева за шесть минут, но на точную настройку можно было бы потратить еще 40 часов, в зависимости от методов производителя.

24 сентября 2011 г., 01:46 ·

Другими словами, это реальность 95/5: 95% проблемы решается в 5% случаев, но это не верно до последних 5%. завершается, используя остальные 95% времени.Кажется, так работает во многих начинаниях 🙂

24 сентября 2011 г., 02:59 ·