Как делать сварочный шов ровным и красивым

Каждому домашнему умельцу, работающему с металлом, когда-нибудь приходится прибегать к помощи электросварки. Работа эта непростая, требует навыка и знания некоторых секретов, но кто ничему не учится, то ничего не умеет. Раскроем один из таких секретов, позволяющий на практике делать сварочный шов ровненьким и красивым.

Для того чтобы не усложнять описание процесса просто рассмотрим формирование сварочного шва-валика на поверхности листа металла толщиной 2мм. Если научиться работать с металлом такой толщины, то никаких затруднений сварка более толстого доставлять не будет.

Варить будем, например, электродом маркировки АНО 21,

силу тока на сварочном аппарате установим 100А.

Для начала мелом или толстым белым маркером точками обозначим на металле линию будущего сварочного шва. Линия должна быть именно белой, иначе её будет не видно сквозь темные защитные очки или стекло щитка.

Сварочный шов ведут, двигаясь электродом по этой линии последовательно от точки к точке и не задерживая его долго на одном месте, чтобы не прожечь металл. Однако главное при электросварке – это не торопиться и стараться выдерживать неизменным расстояние между металлом и электродугой.

При торопливой работе сварочный шов получается чешуйчатым, неровным и, после того, как его очищают от окалины,

имеет вот такой вид:

При правильно подобранной скорости сварки шов получается гладким, ровненьким и аккуратным, и заметно отличается от шва, сделанного наспех. После остывания и удаления окалины он выглядит так (слева на фото):

Именно в оптимальной скорости ведения электрода вдоль разметки, не слишком быстрой и не очень медленной, и заключается секрет формирования ровного и красивого сварочного шва. На практике добиться такой скорости движения электрода совсем несложно, надо только потренироваться. Делается это следующим образом.

Если условно обозначить точки на линии разметки шва в виде небольших окружностей, то получается, что при торопливой работе сварщик двигает электрод точки к точке, начиная с края предыдущей.

Для оптимальной скорости ведения электрода рекомендуется каждую следующую точку сварного шва начинать не с края, а, как-бы, от центра предыдущей. Но, разумеется, долго его на одном месте не удерживая, чтобы не перегреть металл и не сделать в нем дыру. В этом и заключается хитрость формирования надежного и внешне эстетичного сварного соединения.

В итоге шов получается ровным и гладким, а само соединение качественным. Разумеется, для того чтобы научиться делать такие сварные швы необходима тренировка, но лучше заранее потренироваться и «набить руку» на каком-либо «бросовом» куске металла, чем поторопиться и второпях испортить внешний вид нужного изделия.

Поясняющий видеоматериал по формированию эстетичного, ровного и красивого сварочного шва

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

usamodelkina.ru

Как правильно класть сварочный шов: разновидности, возможные ошибки, видео

Сварка – самый популярный способ соединения металлических изделий. Но, часто применяемый, не значит простой. Науке, как правильно класть шов сваркой, нужно учиться так же, как и другим. Несложно приобрести теоретические знания и даже получить удостоверение об окончании профильного обучения. При первом опыте выясняется, что не всегда можно выполнить красивый сварочный шов.

Опытные мастера знают, как правильно наносить сварочный шов. Но, и они могут столкнуться с нештатной ситуацией, поскольку техника в сварном деле идет вперед и промышленность выпускает более современное оборудование. Следует постоянно повышать свою квалификацию и осваивать новые методы, как правильно делать шов сваркой.

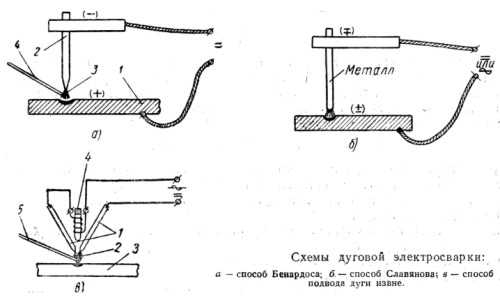

Виды сварок

Разные виды сварок отличаются друг от друга способом воздействия на соединяемые материалы.

- Дуговая. Самый часто применяемый вследствие его простоты способ. При дуговой сварке в качестве плавящего инструмента используют электрод. С помощью него возбуждается дуга и удерживается на всем протяжении процесса сварки. Электрод выбирают в зависимости от марки металла, а его диаметр – от ширины сварного шва.

- Газовая. Источником тепла при газовой сварке выступает горелка. Из нее действием сильного давления выходит пламя, которое образовалось при горении смеси, состоящей из горючего газа типа ацетилена и кислорода.

- Полуавтоматическая. Используется механический прибор – полуавтомат. Роль электрода выполняет проволока при автоматизированной ее подаче. Туда же поступает газ, задачей которого является защита расплавленного металл от агрессивного воздействия среды. Имеется возможность установки различных режимов, что делает возможной сварку многопроходных швов полуавтоматом.

- Автоматическая. В отличие от полуавтоматики весь процесс проводится сварочным аппаратом. Необходима только настройка автомата для конкретной операции.

- TIG сварка. Популярностью пользуется у профессионалов. Привлекает ее универсальность и возможность сваривать металл разной толщины.

Независимо от того, какой вид сварки применяется, правильный сварочный шов получится в результате соблюдения требований технологического процесса, проведения подготовительных работ, выполнении рекомендаций.

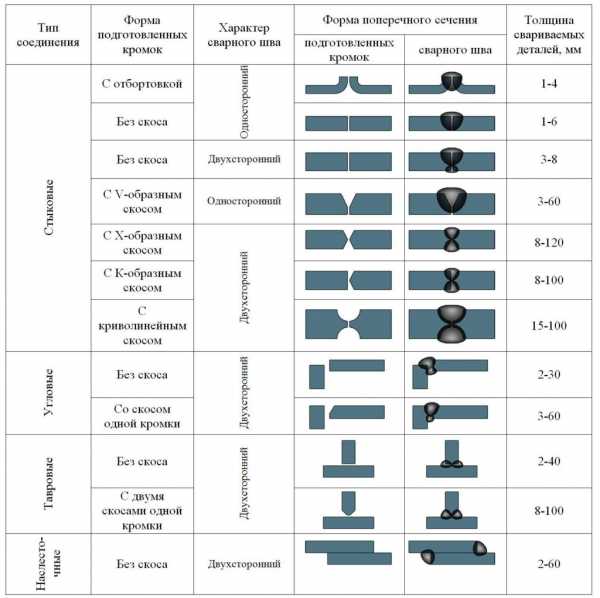

Разновидности сварных швов

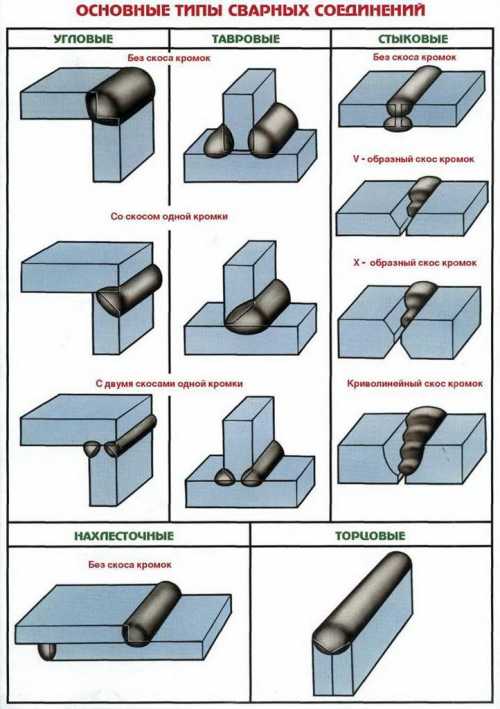

Как правильно делать сварочный шов во многом зависит от его вида.

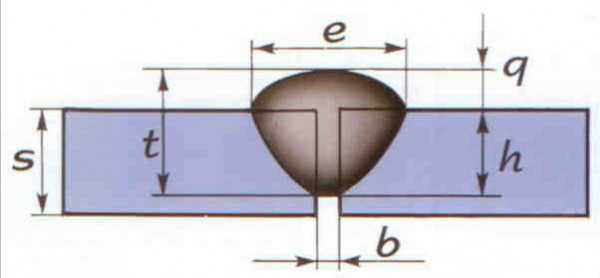

Геометрические параметры шва включают в себя его ширину, протяженность, глубину залегания, размер выпуклости. Красивые сварные швы могут получиться только при удачном подборе его параметров для каждого конкретного случая.

Стыковые швы получаются при обычном соединении поверхностей металла или их торцов. Много времени для такого процесса не требуется. Потребление металла также является минимальным. При соединении тавровым способом в результате получается конструкция, имеющая вид перевернутой буквы “Т”.

Достоинством метода является то, что с его помощью возможно соединение элементов, имеющих значительную разницу в ширине. Использование установки “лодочкой” делает процесс сварки более удобным и уменьшает вероятность появления дефектов. Обычно такое соединение осуществляется за один проход.

Важным моментом, как правильно класть сварочный шов, является удачный выбор скоса кромок. Имеются различные варианты. Кроме того, возможно соединение без скоса кромок, например, при способе внахлест.

Подготовка

Значительным по своей важности моментом, как сделать красивый шов при сварке, является правильное проведение подготовительных работ. Поскольку процесс сопровождается появление огня, необходимо вдумчиво подготовить рабочее место сварщика, выполняющего работу. Обеспечить его защитной одеждой и маской. Около места проведения работ не должны находиться легковоспламеняющиеся предметы и материалы.

Свариваемое изделие необходимо очистить от загрязнений, пыли, остатков на его поверхности пятен краски, жира и масла. Кроме механического воздействия допустимо применение растворителей или спирта.

Если используется сварочное оборудование, то следует предварительно проверить его работоспособность. Затем выбрать режим и выставить необходимые параметры. При неисправности прибора его эксплуатация строго запрещена.

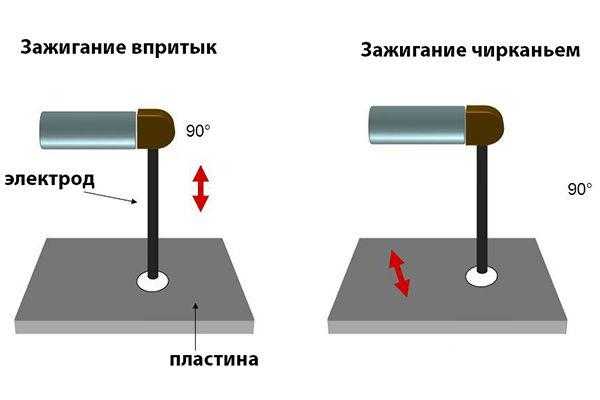

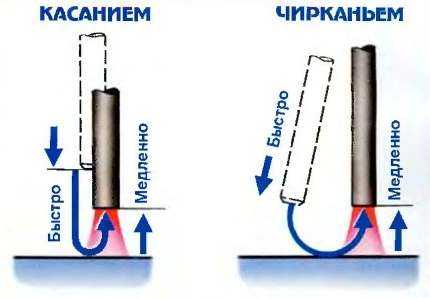

Возбуждение дуги

Одним из основных моментов, как правильно варить сваркой швы, является грамотное возбуждение дуги. Следует выбрать один из известных способов. Первый из них заключается в том, что, держа электрод в руке, его кончиком прикоснуться к металлу и отвести быстро назад на расстояние 2-4 миллиметра. Промедление грозит прилипанием электрода к металлу. Результатом станет появление дуги. Если этого не произошло, следует повторить попытку.

Другой способ заключается в том, что быстрым движением провести электродом по поверхности металла и сразу приподнять его на несколько миллиметров. Одним из секретов, как правильно накладывать сварочный шов, является поддержание во все время процесса сварки короткой дуги. Это обеспечит плавность сваривания и получения качественного шва с хорошим внешним видом. Однако, при чересчур короткой дуге возможно прерывание процесса, что вызовет появление дефекта в виде кратера. Для продолжения работы кратер необходимо заварить.

Бесконтактный способ возбуждения дуги возможен при использовании осциллятора. Он служит дополнением к главному сварочному аппарату. Для возбуждения дуги электрод следует приблизить к металлической поверхности на расстояние порядка 5-ти миллиметров. Затем следует нажать соответствующую кнопку на осцилляторе и дождаться появления сварочной дуги.

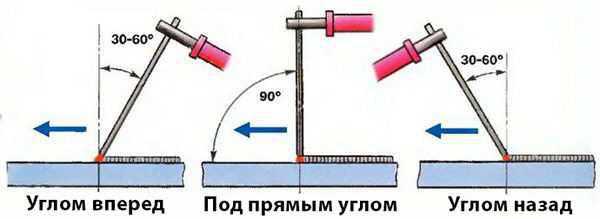

Положение электрода

Знание, как класть сварочный шов, начинается с умения выбрать нужное положение электрода. Иначе, может произойти ситуация, при которой произойдет шлакование шва, что не пойдет на пользу его качеству.

Способ “углом вперед” подразумевает движение вперед от сварщика. Он подходит для сваривания нетолстых металлов в вертикальном и горизонтальном положениях. При “угле назад” движение осуществляется по направлению к сварщику. Удобно применять на коротких дистанциях для сваривания стыковых и угловых швов. В труднодоступных местах используется положение угла 90 градусов. Это несколько сложнее, но решает вопрос со сваркой потолочного шва.

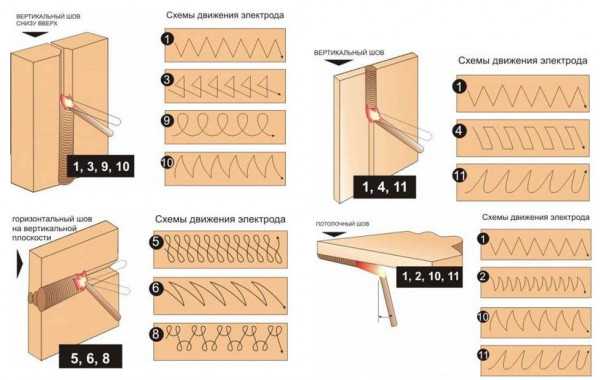

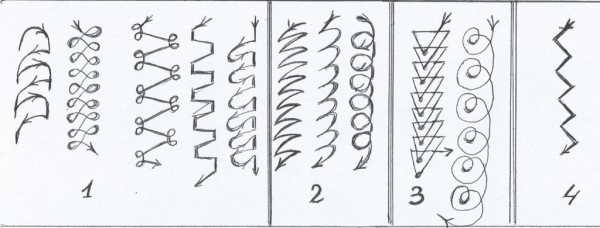

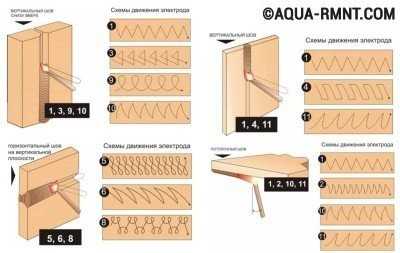

Движения электродом

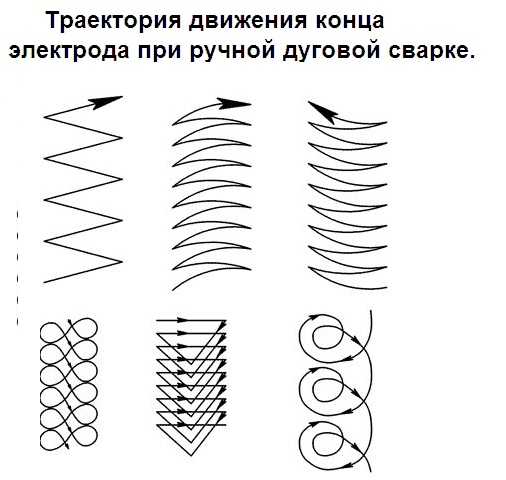

Идеальный сварочный шов, вернее приближение к нему, возможен при удачном выборе способа движения электрода при сварке. Самые обычные движения – по оси электрода и вдоль оси шва. Но простое перемещение по заданному направлению не принесет желанного результата. При этом будет получен узкий нитевидный шов. Его можно использовать в качестве первого шва при многопроходной сварке.

Для получения нужного эффекта движения должны носить колебательный характер. Это обеспечит получение шва нужной ширины, хороший прогрев не только корня шва, но и его кромок.

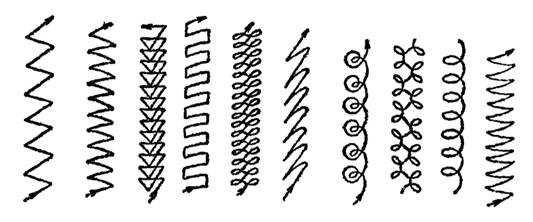

Траектории, по которым происходит колебательное поперечное движение:

- зигзаг;

- петля;

- ломанная линия;

- елочка или треугольники;

- полумесяц;

- серп.

Все движения выполняют поперек направления сварного шва.

Ломанную линию используют, когда предстоит сварка металлических листов встык в нижнем положении. Полумесяц выбирают для стыковых и угловых швов. Перед сваркой елочкой необходимо предварительно сделать наплавку небольшой поверхности, на которой она будет держаться. Простая техника ведения электрода елочкой состоит в том, что, передвинув его в горизонтальном направлении, поместить затем чуть выше в середину шва.

Движения полумесяцем могут применяться при ТИГ сварке. При этом ширина шва будет большой, но ее можно контролировать при самом процессе сварки. Поперечные движения полумесяцем гарантируют хорошую проварку кромок деталей.

Применение петли обеспечивает красивые соединения при сварке тонких металлов. Цепочка петель должна быть непрерывной. Применение петлеобразных движений оправдано, когда необходимо хорошо прогреть края шва. Особенно это важно, когда происходит сварка деталей из высоколегированной стали. Амплитуду возвратно-поступательных движений выбирают в зависимости от необходимой ширины шва.

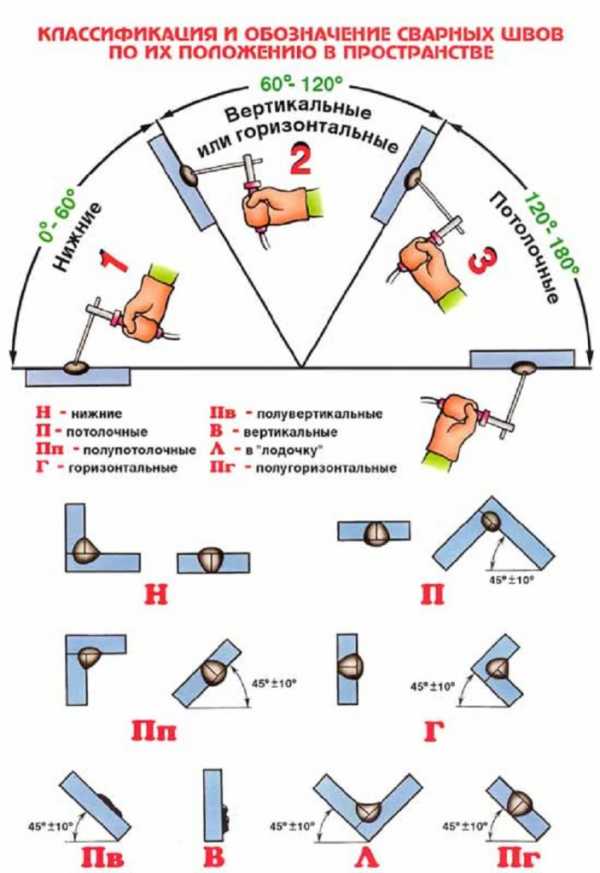

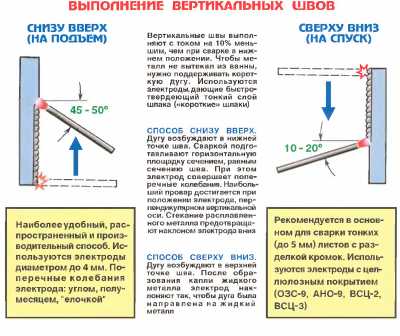

Выбор схемы движения для решения задачи, как сделать красивый сварочный шов, зависит от его положения в пространстве. Швы бывают горизонтальными и вертикальными. Горизонтальный шов, расположенный наверху, называется потолочным. Он является самым трудным для выполнения, поскольку сварщик должен долго находиться в неудобной позе. Горизонтальный шов можно выполнять двумя способами – движениями налево или направо.

При сварке в вертикальном направлении направление движения шва – снизу вверх. Создание вертикального шва является более трудным, чем горизонтального, поскольку происходит интенсивное стекание вниз расплавленного металла. Если вести движение сверху вниз, то капли металла при застывании образуют твердую преграду для продолжения шва. Сварку вертикального шва следует вести при короткой дуге.

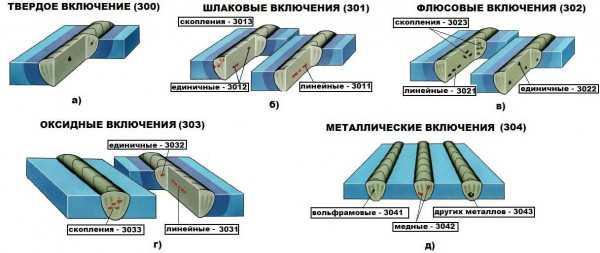

Включения

Посторонними включениями называют полости внутри шва, заполненные шлаком, флюсом, оксидом, инородным металлом.

При попадании в сварочный шов частиц шлака образуется дефект, называемый шлаковыми включениями. Сварочный шов шлакуется при недостаточно хорошей зачистке кромок и сварочной проволоки от загрязнений и оксидов. К другим причинам, почему шлакуется сварочный шов, относятся: сварка длинной дугой, маленькое значение тока, слишком большая скорость процесса сварки. Если осуществляется многопроходный шов, то шлаки могут попадать внутрь при отсутствии зачистки предыдущих слоев.

Шлаковые сечения уменьшают площадь поперечного сечения шва, что приводит к уменьшению прочности.

Флюсовые включения возникают в результате того, что гранулы флюса не успели раствориться в жидком металле и не всплыли на его поверхность. Чтобы предотвратить эту ситуацию, необходимо использовать флюс высокого качества и предотвратить непреднамеренное попадание его в сварочную ванну. Инородные тела могут попасть в сварочную ванну случайно.

Выбор инвертора

Правильный сварной шов получится при выборе оборудования, подходящего для конкретных условий сварки. Сварочный инвертор – надежный компактный аппарат, отличающийся простотой применения. Характеристики позволяют генерировать ток разной величины, что делает возможным сварку деталей различной толщины и разные марки металлов. Существует автоматическая система отключения при перепадах напряжения сети, перегреве и слишком продолжительном времени работы.

Одной из важных характеристик при выборе инвертора является его мощность. В инструкции по эксплуатации указывается срок беспрерывной работы конкретной модели. Дополнительные опции делают работу с ним более удобной.

Возможные ошибки

Советы профессионалов помогут узнать, как получить надежные и красивые сварочные швы и как правильно их варить. К основным ошибкам, не позволяющим получить качественный шов, относятся:

- Слишком быстрое перемещение электрода. В результате шов получается неровным.

- Чрезмерно маленькая скорость ведения электрода. Образуются прожоги, которые являются серьезным дефектом и в ответственных конструкциях недопустимы.

- Неправильно выдержанный угол наклона электрода. Он должен находиться в пределах от 30 до 60 градусов. При выходе за эти значения нарушается ровность шва.

- Сваривание металлов разных марок, имеющих сильно отличающиеся характеристики, в частности, температуру плавления. Когда один металл уже расплавился, а второй еще только слабо нагрелся, то сваривание произойти не может. Появляются трещины, подлежащие ликвидации.

- Работа с влажными электродами. Перед началом сварки их необходимо просушить или даже прокалить. Влажность вызывает неравномерное горение дуги.

- Неправильно выбранные режим сварки, тип электрода, величина тока.

- Слишком большая или маленькая длина дуги.

- Использование сварочного оборудования с просроченным сроком поверки.

- Недостаточное прогревание кромок. Для этого необходимо подобрать поперечные колебательные движения, размах которых соответствует ширине шва.

- Большой зазор между деталями может вызвать усадочную раковину.

Красивые сварочные швы не могут быть получены при наличии в них пор. Существует много причин их появления в сварочном шве:

- недостаточная зачистка кромок, оставление на них грязи, ржавчины, окалин;

- большое содержание влаги на кромках и электроде;

- наличие в зоне сварки сквозняков;

- некачественные электроды;

- большая разница в химическом составе основного и присадочного материалов.

Со временем приходит опыт, как правильно вести сварочный шов. В этом заключается мастерство сварщика, профессия которого является востребованной и престижной.

Интересное видео

osvarka.com

Как правильно варить электросваркой – делаем красивые швы

В современном мире сварной шов встречается практически везде, в любой отрасли. Но многие хозяева прибегают к услугам специалистов. Но данный навык можно с легкостью получить самому, тем более сварочный процесс очень увлекателен, от сварки обычного гаража вас может потянуть к изготовлению ажурной изгороди. Научиться варить несложно, достаточно разобраться с нюансами и можно смело переходить к сварочному процессу.

Подготовка

Прежде чем начать любое обучение и понять, как правильно варить электросваркой, необходимо запастись определенными принадлежностями. Для сварки необходимо приобрести:

- Сварочный аппарат – электросварка.

- Набор электродов. Их диаметры бывают разные и их необходимо подбирать в зависимости от плотности и толщины металлического участка. Необходимы для подвода тока к сварочному шву. Для начинающих можно приобрести стержни, с нагревающимся и легко плавящимся составом.

- Резиновые перчатки с длинным рукавом. Рекомендуется надевать замшевые.

- Маска с затемненным светофильтром.

- Плотная одежда.

- Молоток, необходимый для сбивания шлака (стекловидный материал).

- Щетка для зачистки швов.

- Трансформатор – используется для преобразования постоянного тока в переменный. Его применяют, как правило, когда нет необходимости в сварном шве высокого качества.

- Выпрямитель.

Вместо трансформатора и выпрямителя, можно для новичка использовать более простой механизм – инвертор. Он очень удобен и универсален. Им можно варить как алюминиевые сплавы, так и прочные сплавы из стали. С ним в комплекте идет также пара проводов с закрепленными с ними зажимами. На один конец вставляется электрод, а на вторую крепят детали, необходимые для сварки.

При сварке не стоит забывать о мерах безопасности.

Перед началом сварочных работ необходимо подготовить рабочую поверхность. Для этого нужно убрать с поверхностей ржавчину путем обработки ее шкуркой, болгаркой или наждачной бумагой. Если проигнорировать эту процедуру, то могут возникнуть проблемы при розжиге дуги.

Технология процесса электросварки

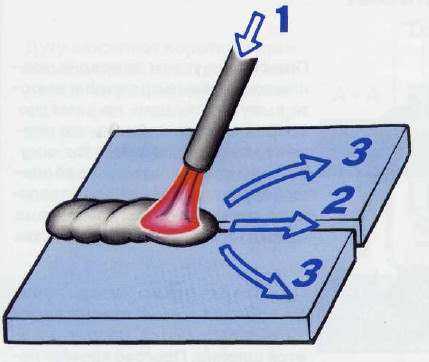

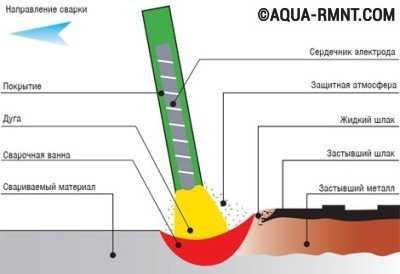

Сварка – процесс, возделываемый под действием высоких температур. Под ее воздействием обрабатываемые поверхности расплавляются, образуя так называемую ванну, в которой смешивается основной металл с металлической сердцевиной электрода.

Величина образовывающейся ванны может быть разной, в зависимости от исходного типа сварки, положения к поверхности, быстроты перемещения дуги и так далее. В среднем ширина сварки может быть 0,8 – 1,5 см, высота 1 – 3 см, а глубина около 0,6 см.

Кислород при соединении с металлом может оказать нежелательное влияние на стыковку шва, именно поэтому электрод покрыт специальной обмазкой, которая при плавлении образует такую зону из газа в области дуги и над расплавленной ванной, в какую не попадает воздух. Именно поэтому металл не взаимодействует с кислородом. Кроме того, поверх шва образуется шлак, который тоже препятствует взаимодействию сплава и кислорода. На завершающем этапе он счищается щеткой.

Тренировка с зажиганием дуги

Перед любым видом деятельности необходимо набраться опыта. Так и в сварочном процессе, прежде чем приступить к сплаву нескольких металлов, необходимо потренироваться, делая на ненужном листе металла валики. Для этого необходимо очистить ржавую поверхность и грязь на нем.

Затем электрод зажимается в держателе аппарата для сварки (инверторе). Далее, для того чтобы доставить ток в зону плавки, нужно просто почиркать. Или также можно это делать движениями постукивания.

После того как будет создана выполненная электрическая дуга, электрод направляется на заготовку. Стоит отметить, что зазор между электрической дугой и металлической поверхностью должен быть на всем промежутке одинаковым, но не меньше 0,3 см и не больше 0,5 см.

Важно! Если зазор между дугой и металлом менять, то электрическая дуга порвется, а сварочный шов получится с недостатками, некрасивый.

Электрический стержень держат, как правило, под углом 71 градус. Его можно отклонять вперед или назад, как будет мастеру удобнее. В дальнейшем наклон можно изменять в зависимости от удобства мастера или от специфики сварки.

И также на данном тренировочном этапе необходимо прочувствовать необходимую силу тока электросварки, для того, чтобы подача осуществлялась стабильно. Если сила тока будет маленькой, то электрическая дуга будет гаснуть, а если, наоборот, большая, то металл начнет плавиться. Навык в работе сварки можно получить, прибегая к методу проб и ошибок.

Сварные швы в зависимости от скорости сварки

Правильные движения электродом

После тренировки валиками, которые после усердных тренировок должны получаться примерно ровные и красивые, можно приступать к тренировке сварочных швов. Именно на этом этапе можно понять, как правильно класть идеальные швы электросваркой. Этот этап уже посилен начинающим, которые хорошо набили руку на валиках, прочувствовали необходимую силу тока, расстояние между зазорами и т. д.

Для свариваемого шва необходимо сначала подготовить оборудование, как это описывалось выше (зажечь электрическую дугу). Отличительной чертой от предыдущего этапа является то, что рука мастера в этот раз движется не по прямой, а по косой траектории, совершая легкие колебательные движения с небольшой амплитудой. Выглядит это, как будто мастер перемещает раскаленный, плавящийся металл от одного края сварного элемента к другому.

Движение может отличаться и быть образом зигзага, петлевой или напоминать повторяющиеся изгибы похоже на елки и серпы.

Различают траекторию, производимую по трем направлениям:

- Поступательное. Перемещение электрода происходит вдоль его оси. Для этого достаточным будет поддержка стабильной длины электрической дуги.

- Продольное. Это один из самых тонких видов швов. Он похож на нитку. Для того чтобы его накладывать, необходимо придерживать высоту, зависимую от скорости, с которой перемещается электрический стержень. Для того чтобы закрепить полученный шов, необходимо проделать и поперечные направления движения.

- Колебательное. Данная траектория помогает получить необходимую ширину шва. Сделать их можно, совершая колебательные движения руки. Высота колебательной волны подбирается исходя из размера желаемого стыка.

Манипулирование электродом

Тренировку также необходимо проделывать на ненужном металлическом листе. Для начала начертите мелом линию так, чтобы ее было видно сквозь затемненное стекло сварочной маски Далее, вдоль этой линии необходимо прочерчивать электродом шов по одной из перечисленных выше траекторий. После того как стык остынет, от него молоточком отбивается шлак, и получается красивый шов.

После получения этих первоначальных навыков можно смело приступать к сварке соединительных швов. Они бывают абсолютно разной формы: горизонтальные, вертикальные, углообразные, стыковые, внахлест и другие. После того как прочувствуете, что ваша рука движется более или менее уверенно, много тренировались, можете только после этого попробовать сваривать красивые и ажурные швы.

Для визуального восприятия процесса сварки рекомендуем просмотреть данное видео

Таким образом, можно самостоятельно обучиться очень нужному навыку работе с электросваркой. Для этого необходимо запастись определенными принадлежностями и инструментами. А также стоит помнить, что сварка очень опасное занятие, поэтому при работе с ней необходима специальная оснастка и меры защиты (шлем, перчатки, одежда). Чтобы освоить этот тип работы, необходимо предварительно потренироваться на ненужном листе металла.

svarkagid.ru

Как сделать красивый сварочный шов

Кто только начинает заниматься сварочным делом рекомендую не сваривать сразу сложные стыки. Для начало надо научится контролировать электрод со сваркой ММА, на всех других видах будет в разы проще. Когда зажжете электрод он будет плавится, нужно будет опускать с равномерной скоростью к сварочной ванне. При этом выдерживать угол наклона по отношению к плоскости. Я когда начинал заниматься сваркой, сперва учился варить в нижнем положении. С начало на сборочном столе в кабинке сварщика. Это еще в училище было. Высота стола удобная по росту. Если держать электрод 3 мм вертикально относительно заготовки то рука при этом не устает. Важный момент удобство при сварке должно присутствовать везде.

Лучше всего на куске железяки с очищенной поверхностью и рутиловыми электродами. Они не прихотливые к ржавчине. Можете воспользоваться доступными марками МР-3 . Их кто только не выпускает. Поджигаются хорошо в любом положении. Можно варить на длинной дуге пока не научитесь ее держать. Не прихотливые к чистоте сварочного места. Единственное на больших токах разбрызгивает металл. Для начало научится на самой поверхности вести электрод. Лучше начинать вести на себя без колебательных движений, ровно и аккуратно. Примерно как палкой по земле. После как спалите электродов штук с десяток, у вас получится наплавлять красивый шов. Лично я так и учился.

В самом процессе нужно научится отличать шлак от горячего металла. Когда образуется общая горячая субстанция металл ярко желтого цвета оседает а на поверхностности расплавленный шлак переливается линиями. Его цвет немного темнее и температура остывания намного ниже чем у металла. Сквозь шлак можно видеть как формируется сварочный шов. От этого процесса зависит скорость сварки. Влияет еще и угол наклона электрода. Есть понятие делать проход углом вперед и углом назад. Когда ведете электрод, острым углом вперед, метал проплавляется хорошо оставляет за собой широкий валик гладкий. Сварка увеличивается по скорости. Если вести углом назад то сплавление металла происходит слабо образуется высокий валик с шероховатой поверхностью. Сварочная дуга плавит сам наплавленный металл и немного основной.

Сварочные швы отличаются по видам. Основной коренной шов и облицовочный. Коренного шва функция сплавить кромки основного металла примерно на 30% от обшей массы наплавленного металла. Облицовочный лишь выравнивает поверхность и наплавляет металл на зону термического влияния, перекрывает подрезы и не проваренные места вдоль шва. Обычно относится к многопроходным швам. Однопроходной делается в один проход.

От простого перейдем к сложному. Нужно научится водить электродом различные каракули. У них есть своя форма которой нужно придерживаться. На фотографии я покажу как водить электродом.

- Усиленное плавление краев в стык без разделки кромок.

- Плавление одного края используется при сварке горизонтального шва. Помогает поднимать с нижней кромки расплавленный металл к верхней кромки.

- Плавит центр сварного шва. Используется с разделкой кромок в один проход. Редко когда используют для коренного шва. В исключительных случаях если очень большой зазор.

- Используют для наплавки металла на поверхность.

Коренной шов проходят как при учебе в одну линию без колебательных движений. Единственное допускается движение вперед и назад.

Ручкой плохо получается водить эти каракули а их еще нужно научится электродом описывать. В помощь можно использовать вторую руку. Держась за электрод, руку прислонить к основному металлу. На малом токе потихоньку рисуем каракули на ровной плоскости. Здесь нужна выдержка и терпение. Добиваться синхронности работы рук. Обучатся придется долго и потратите не одна пачку электродов. После добавляется другая сложность при сварке в стык с разделкой кромок. Что касается металла толщиной от 5 мм. Сложность уже при обводе контура кромок и сварочной ванны вместе. Не забываем дуга должна находится на равном удалении от сварочной ванны и металла.

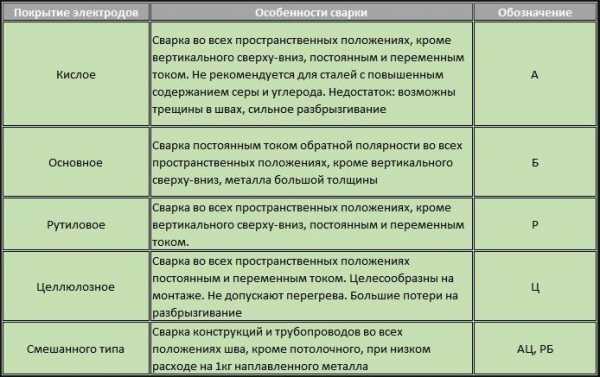

Вот так и учатся варить красивые сварные швы. При использовании различных марок электродов с разнообразной обмазкой меняется и стиль сварки. С основным и целлюлозным покрытием придется научится выдерживать короткую дугу. Рутиловые электроды хорошо держат дугу. Кислые только в нижнем положении. Они обычно спец электрод для сварки алюминия. Такими электродами варят почти вертикально к основанию. Есть много и других смежных типов покрытия. К каждым требуется свой угол наклона.

Если вы научились варить сварочный шов на плоскости то получится подбирать нужный угол и к другим электродам. Концентрировать свое внимание уже будете только на сварочную ванну. Руки на автомате будут совершать все движения. А потом уже на полуавтомате научитесь варить супер сварочный шов. На таком оборудовании шлака на шве практически нету. Виден сам металл плавящийся. На TIG сварке плавят присадочный материал. Плазма дуги расплавляет и толкает жидкий металл. Ювелирная работа контролировать сам процесс. Сварка происходит медленно и в основном применяют для сварки цветных металлов.

Я попытался на доступном языке по этапом объяснить как научится правильно и красиво варить швы.

weldingmedia.ru

Как класть сварочный шов, чтобы он был надежным и прочным: техника, этапы и нюансы

Сейчас чтобы соединить детали из различных материалов, например из металла, нужна сварка. Есть много разновидностей этого процесса ведь сварка используется для многих целей: от домашних нужд и до создания более сложных конструкций.

Сама по себе технология не очень сложная, если хорошо разобраться в теории (виды сварки, технологии, основные понятия), то остается только практиковаться в создании швов, чтобы они получались качественные, а значит не только красивые, а и прочные.

Так что этим может заниматься каждый, главное – уделять время для самообучения.

Содержание статьиПоказать

Виды швов

Сначала разберём что же такое сварка. Это понятие обозначает процесс плавления материала деталей для прочного скрепления их между собой сварочным швом. Обычно для этого используется специальная аппаратура.

В свою очередь сварочный шов – это место соприкосновения деталей и скреплениях их за счёт плавки краёв и создания металла шва, то есть сплава из материала деталей.

Также есть понятие зона сплавления, что обозначает участок между сплавом шва и материалом детали. Сам процесс плавки происходит с помощью термовлияния и зона на, которую оно приходится это область, которая не плавится, но меняет свойства из-за изменений температуры.

Одна из самых главных запчастей прибора – электрод. Это металлический стержень, который содержит химические напыления и проводит ток.

А разряд, который обеспечивает процесс плавления, возникает между электродом и материалом детали, а называется электродугой. Для различных целей используются, соответственно, разные виды сварки.

Среди их отличий есть некоторые характеристики. При сварке могут использоваться различные материалы, техники формировки швов та и сами швы.

К примеру, есть такие виды как дуговая сварка и газовая. В первой основной плавящий элемент это электрод. Его задача это работа с дугой, то есть создавать её и удерживать на материале детали.

Во втором виде сварки источник тепла – это горелка. Она выпускает пламя, которе образовывается при горении смеси кислорода и ацетилена.

Суть в том, что в разных видах происходит различное воздействие на детали, которые сплавляются между собой. Но в это же время результат один и тот же – детали скрепляются между собой.

Это происходит следующим образом – сперва детали располагаются на близком расстоянии, будто они уже скреплены. Далее детали прогреваются инструментом и их края начинают плавиться – это образовывается сварочная ванна.

Иногда для упрочнения сварочного шва добавляют дополнительный метал, что увеличивает количество металла. Когда материал плавится, то получается линия, вдоль которой потом расплавленный участок кристаллизуется и становится швом.

Важно сначала научится пользоватся основной техникой прежде, чем приступать к экспериментам с видами. На сварочный аппарат должен быть настроен так, чтобы его настройки соответствовали характеристикам материала, который будет плавиться.

Если вы наловчились правильно сплавлять по базовым принципам, тогда можно переходить к тренировке с различными типами сварочных соединений.

У каждого типа есть своя методика выполнения. Рассмотрим самые распространённые из них. Внешне они бывают плоские, усиленные или ослабленные. Есть два вида сварочного швов за методом их выполнения – это односторонние и двухсторонние.

Двусторонние – это когда спаиваются детали с двух сторон, а односторонние – с одной. Соединения могут состоять из одного, двух или трёх слоёв. Также есть классификация по их длине – точечные, двусторонние шахматные, цепные, непрерывные.

Ещё у сварочных швов бывает разное направления приложения усилий, например поперечное, косое или продольное. Один из вариантов это комбинированное.

И последний критерий классификации – это размещение в пространстве относительно детали. Они бывают горизонтальные, вертикальные, потолочные, нижние.

Технология выполнения шва

Далее начнём разбор непосредственно принципа создания сварочного шва. Существует несколько этапов этого процесса:

- Подготовительный этап

Как это можно понять с названия, на этом этапе нужно выполнить некоторые подготовительные работы. Для начала, нужно учесть правила безопасности при подготовке места, где всё это будет происходить.

Далее нужно подобрать экипировку, которая защитит тело от возможных технических повреждений. Потом происходит подготовка именно деталей к дальнейшей работе.

Для этого они зачищаются от ненужных покрытий типа грязи, лака или пыли и обычно это осуществляется чем-то вроде металлической щетки. Затем выставляются нужные настройки на аппарате и начинается сам процесс.

- Создание дуги (поджог горелки)

Этот этап зависит от типа сварки и уже для каждого типа есть отдельные инструкции.

- Создание сварочных швов

Для каждого типа соединения существует свой порядок действий, которого нужно придерживатся.

- Завершающий этап

Если вы использовали дуговую сварку, то нужно почистить валик. При других видах сварки это не нужно потому, что соединения не шлакуются, соотвественно – никакого мусора.

Залог красивого шва

Чтобы в результате получить хороший, красивый сварочный шов нужно знать методики его создания, потому что недостаточно просто поставить детали близко друг к другу и провести ровно электрод.

У каждого из методов создания сварочных соединения есть общий принцип – это плавное введения электрода вдоль какой-то дорожки, чтобы получить ровный след. Чтобы этот след был красивым, орудие, которым мы работаем, нужно повернуть на 60 градусов к детали сплавки.

Проводить нужно плавно с одинаковой скоростью, иначе если задержаться на одном месте – можно пропалить материал. Самый простой и распространённый способ – это метод зигзага. Он используется для разных видов материалов.

Проводник нужно вести из правого угла в левую сторону как бы по диагонали, а потом в зеркальном отображении двигаться вправо. Создается впечатление, что на изделии рисуется зигзаг.

Для достаточно больших расстояний между деталями (более 5мм) используют метод елочка. Такой метод требует больше штрихов при сплавке что приводит до того, что образовывается больше наплавленного материала, который скрепляет детали.

Лучше всего начинать также с правого, а потом вести горизонтальную линию в левую сторону, затем диагональную, которая стремится вниз, к средине шва. Потом под таким же углом линию вверх до точки, которая находится выше, чем та с которой начали.

Так образуется немалое количество треугольничков, образующих елочку. Также красивое сварочное соединение получается исполненный методом петелька.

Его зачастую используют при работе с тонким металлом, когда работают такими инструментами как полуавтомат. Соединения накладываются движениями, которые напоминают непрерывное написание ряда петелек.

Советы

Есть несколько советов от опытных специалистов новичкам, у которых возникают сложности при создании сварочных соединений. Бывают случаи, когда вроде делаешь всё правильно, но всё же сделать работу хорошо не получается.

Для начала, чтобы сварочный шов был надёжный и прочный детали должны располагаться на стабильном расстоянии друг от друга по всему периметру шва.

Также и электрод должен находится на правильном расстоянии по отношению к детали, в другом случае теряется дуга и соединение деформируется.

Чтобы металл не растекался, когда работа происходит на поверхности, которая расположена вертикально советуют работать снизу вверх.

В завершение – чтобы металл кристаллизировался быстро и без потёков электрод нужно наклонить под углом к детали 60-75 градусов.

prosvarku.info

свариваем металлические трубы и делаем красивые швы

- Основы электросварки

- Процесс электросварки

- Подготовительный этап

- Образование дуги

- Формирование сварочного шва

- Как сваривать после остановки?

- Техника безопасности

Сварка металлов является одной из важнейших операций при изготовлении и эксплуатации металлических конструкций. Изготовление сложных металлических деталей, узорных изделий, изделий из высоколегированных сталей – это удел профессионалов, которые хорошо знают, как правильно варить металл электросваркой. Ведь именно электросварка является самым распространенным видом, имеющим много преимуществ.

В жизни часто возникает необходимость соединения или ремонта простых металлических деталей – труб, профилей, полосы, простых конструкций. Познакомившись с тем, как правильно варить металл электросваркой, любой человек способен произвести все работы своими силами.

Основы электросварки

Электросварка основана на процессе соединения металлических деталей путем расплавления прилегающих друг к другу кромок деталей и заполнения этого участка расплавленным металлом. Расплавление металла производится при помощи электрической дуги. Дуга между электродом и поверхностью заготовки создается путем подачи постоянного тока большой мощности.

Комплект сварочного аппарата включает в себя инвертор, трансформатор, кабель, держатель. Инвертор предназначен для преобразования переменного тока в постоянный. С помощью трансформатора обеспечивается необходимая сила сварочного тока. Сила тока регулируется в зависимости от толщины свариваемой заготовки, вида металла и типа электрода и составляет от 30 до 400 А.

Электрод представляет собой металлический провод (наиболее распространены диаметром 3-5 мм), покрытый специальной обмазкой. Его длина обычно составляет 250-500 мм. Обмазка в процессе сварки выполняет роль инертной среды. В состав обмазки обычно входит смесь металлов (никель, марганец, железо) и минералов (глинозем, магнезия, известняк).

Вернуться к оглавлению

Процесс электросварки

Оборудование и инструмент, необходимый для производства сварки:

- сварочный аппарат;

- комплект электродов;

- молоток;

- зубило;

- защитный щиток;

- щетка металлическая;

- напильник;

- шкурка наждачная;

- болгарка;

- штангенциркуль;

- шаблоны и щупы.

Последовательность процесса электросварки развивается следующим образом. На электрод через держатель подключается положительный полюс (анод) и подается постоянный электрический ток. В зазоре между электродом и поверхностью заготовки формируется электрическая дуга, которая расплавляет весь металл, попадающий в зону ее действия.

Одновременно расплавляется металл основы электрода. Этот металл в виде капель заполняет пространство между расплавленными кромками заготовки в сварочной ванне – в результате образуется сварочный шов. Под воздействием высокой температуры возникает газовое облако из испарений обмазки. Это облако за счет своей химической инертности обеспечивает защиту расплавленного металла от взаимодействия с воздухом. Поверх сварного шва появляется шлак из продуктов распада обмазки, который образует дополнительный защитный слой от окисления. Сварной шов постепенно остывает, а металл в нем кристаллизуется. Так обеспечивается соединение заготовок.

Вернуться к оглавлению

Подготовительный этап

Первым делом необходимо выбрать электрод и установить величину сварочного тока. Как правило, электроды используются диаметром 3,2 или 4 мм. Далее следует штангенциркулем замерить толщину заготовки для установки силы тока. Электрод диаметром 3,2 мм можно применять при толщине заготовки до 3 мм, а сила тока устанавливается 90 А. Использовать электрод диаметром 4 мм следует для заготовок толщиной до 4 мм; при этом сила тока при толщине заготовки до 3 мм – 100 А, а при толщине 3-4 мм – 120 А.

Перед сваркой необходимо подготовить участок сварки. Для этого заготовка очищается от грязи и внешних покрытий (краска, грунтовка и т. д.). Участок непосредственных работ необходимо зачистить болгаркой, шкуркой или напильником до металла основы. Заготовка закрепляется.

Вернуться к оглавлению

Образование дуги

Процесс сварки начинается с формирования дуги между электродом и поверхностью заготовки. Для этого держатель устанавливается под углом 60º к поверхности заготовки и слегка проводится по ней до появления искр. Если произойдет залипание электрода, он высвобождается легким наклоном из стороны в сторону. После появления искр электрод приподнимается над поверхностью на высоту до 5 мм.

В промежутке между электродом и поверхностью заготовки должна образоваться электрическая дуга. Минимальная длина дуги 3 мм, но рекомендуется обеспечить оптимальную длину дуги, равную 5 мм. Если стабильная дуга не образуется, следует увеличить силу сварочного тока. Дуга должна поддерживаться все время сварки с заданным размером. Увеличение длины дуги не допустимо, так как в увеличенном зазоре могут развиться окислительные процессы или реакция азотирования, происходит разбрызгивание расплавленных металлических капель, может возникнуть пористость в сварном шве. В процессе сварки длина электрода уменьшается, но необходимо длину дуги сохранять неизменной, плавно приближая остаток к поверхности.

Вернуться к оглавлению

Формирование сварочного шва

Образованная дуга направляется в начало участка работ и расплавляет металл. Сварной шов формируется путем плавного медленного продольного движения электрода по линии сварки. По виду его перемещения швы можно подразделить на несколько видов.

- Самый простой – ниточный шов, получается только при продольном направлении движения. Ширина такого шва составляет 2-3 мм. Такой шов обладает невысоким качеством и может использоваться только в неответственных деталях.

- Более качественным, но также не гарантирующим надежность является шов, образованный движением электрода в двух направлениях, продольном и поперечном. Ширина такого шва – до 15 мм. Проекция движения электрода представляет собой зигзаг или синусоиду. В этом случае электрод медленно продвигают вдоль линии сварки и одновременно двигают поперечно из стороны в сторону на ширину 10-15 мм.

- Надежный сварочный шов образуется при движении электрода в трех направлениях. Сохраняется продольное и поперечное движение, но при достижении крайних положений по обе стороны от линии сварки электрод сдвигают назад на 10-20 мм. Так обеспечивается возвратно-поступательное движение, которое позволяет вторично обработать шов. Шаг до следующего сдвига составляет 30-50 мм. В проекции такое движение в трех направлениях представляет собой винтообра

stroyew.ru

как правильно делать швы, инструкции с фото и видео

Сварочный шов – один из самых надежных способов соединения деталей. Он используется в промышленности и в обычной повседневной жизни. Каждый домашний мастер время от времени пользуется сваркой. Хорошо, если он умеет варить сам, однако зачастую приходится обращаться к специалистам. А ведь сварке вполне можно научиться. Начинать следует с самого простого: электросварка для начинающих это, прежде всего, обучение выполнению различных швов. Более сложные работы можно будет выполнять, только набравшись опыта. Давайте разберем основы технологии и некоторые хитрости сварочного процесса, а также используемое оборудование и материалы.

Типы сварочных аппаратов

Для правильного выбора сварочного аппарата необходимо учесть все плюсы и минусы различных типов и моделей сварочников.

Трансформаторы – самые простые и традиционные аппараты, довольно тяжелые по весу, сделанные на основе понижающего трансформатора, который доводит значение напряжения до необходимого для работы. Особенность трансформаторов состоит в работе на переменном токе, что создает нестабильную дугу. В сочетании с увеличенным количеством шлаков и газовых примесей такая дуга способствует разбрызгиванию металла и портит вид шва. Качественный шов таким аппаратом может сделать опытный сварщик с навыками работы на трансформаторе.

Простой аппарат, работающий на переменном токе

Выпрямители – сварочники, которые могут преобразовывать переменный ток в постоянный и понижать напряжение сети с помощью полупроводниковых диодов. Постоянный ток дает стабильную дугу и позволяет сделать сварочный шов однородным и герметичным, крепким и красивым. Выпрямитель универсален, к нему подходят все виды электродов, варить таким аппаратом можно все виды металлов: нержавеющую сталь, алюминий, медь, титан, разные сплавы.

Универсальный сварочный аппарат, к которому подходят все типы электродов

Инверторы – очень популярны, так как имеют небольшой вес, отличную функциональность, автоматизированные настройки. Такие технические характеристики позволяют работать на нем новичкам. В конструкцию аппарата входит ряд блоков, преобразующих переменный ток сети в постоянный ток высокой мощности. Достоинством этого вида сварочников является:

- возможность точных настроек;

- выполнение широкого спектра задач;

- стабильная дуга;

- устойчивость к скачкам напряжения;

- высокое качество сварки, ровный шов;

- работа всеми видами электродов;

- соединение всех видов металлов любой толщины и положения в пространстве.

- обладает дополнительными функциями, предотвращающими залипание электрода и капли отрыва;

- возможность поджигания электрода при максимальной подаче тока;

Из минусов можно отметить:

- необходимость частой очистки от пыли;

- ограниченная длина кабеля, равная 2,5 м;

- невозможность работы при температуре воздуха ниже – 15 градусов.

Инвертор подходит для работы сварщикам-новичкам

Полуавтоматы – бывают двух типов. Первые повышают производительность сварочных работ за счет непрерывной подачи проволоки. В этом случае не нужно постоянно менять электроды. Шов получается ровный, сплошной и без дефектов. Вторые работают в газовой среде, для этого используют кислород, азот и углекислый газ, а также аргон и гелий. У газовой сварки есть следующие преимущества:

- один аппарат сконструирован для работы и с газом и с проволокой;

- прекрасное качество и эстетичность шва;

- стабильная ровная дуга;

- высокая функциональность;

- возможность сварки сложных соединений.

С помощью этого аппарата можно сделать качественный сварной шов

Что потребуется для работы начинающему сварщику

Прежде всего нужно подготовить оборудование и спецодежду.

Инструменты и средства защиты

Обязательно понадобится сварочный аппарат, комплект электродов, молоток и зубило для сбивания шлака, металлическая щётка для очистки швов. Электродержатель служит для зажима, удержания электрода и подведения к нему тока. Нужен и набор шаблонов для проверки размеров шва. Диаметр электрода подбирается в зависимости от толщины листа металла. Не нужно забывать о защите. Готовим сварочную маску со специальным светофильтром, который не пропускает инфракрасные лучи и защищает глаза. Эту же функцию выполняют экраны и щитки. Брезентовый костюм, состоящий из куртки с длинным рукавом и гладких брюк без отворотов, кожаную или валяную обувь для защиты от брызг металла и перчатки или рукавицы, брезентовые или замшевые с напуском на рукава. Такая прямая закрытая одежда предохраняет сварщика от попадания расплавленного металла на тело.

Существуют средства специальной защиты, которые применяются для работы на высоте и внутри металлических объектов, при работе в положении лежа. В таких случаях понадобятся диэлектрические сапоги, шлем, перчатки, коврик, наколенники, подлокотники, а для высотной сварки нужен предохранительный пояс с лямками.

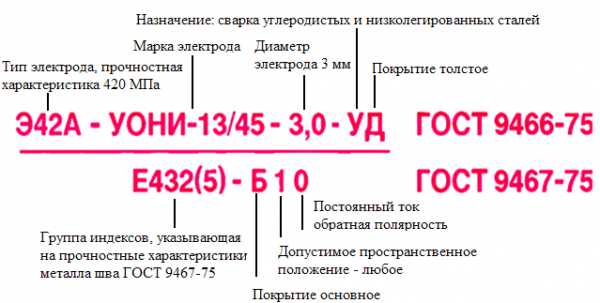

Какие электроды выбирать

Электроды бывают различных видов и марок. Это обусловлено необходимостью подбора металла соединяемых деталей и такого же металла электрода.

На каждом электроде размещена маркировка, которая дает сварщику всю необходимую информацию. Научиться читать маркировку несложно.

На электродах указана специальная маркировка

Часто сверху они покрыты различной обмазкой, придающей электродам свойства, необходимые для сварки разных металлов и условий работы. Вот таблица классификации электродов по видам покрытий и особенностям применения.

Специальная обмазка придаёт электродам особые свойства, необходимые для сварки разных металлов

Классификация электродов по типам и назначению отражается в маркировке изделий.

Электроды различаются по типам и назначению

Виды сварных швов

Соединительные сварные швы подразделяются по расположению, прочности, технологии, конструктивным особенностям. Виды расположения швов:

- Нижний. Самый простой и удобный, благодаря силе тяжести металл заполняет промежуток между деталями. Это самый прочный и экономичный шов.

- Горизонтальный. Заготовки расположены перпендикулярно электроду и шов идет по горизонтали. Часть металла уходит из сварочной зоны и электрод расходуется быстрее.

- Вертикальный. В этом случае заготовки расположены также перпендикулярно электроду, но формирование шва идет по вертикали. Расплавленный металл стремится вниз, расход электрода значителен.

- Наклонный. Движение руки сварщика происходит по наклонной. Применяется для угловых и тавровых соединений.

- Потолочный шов расположен над мастером.

Разделение по конструктивному признаку:

- Встык. Стыковое соединение довольно прочное и экономичное, оно не искажает поверхность соединения. Это универсальное соединение.

- Внахлест сваривают детали, когда не хватает пространства для стыкового шва. Толщина заготовок не должна быть более 8-10 мм.

- Угловой шов рекомендуется обваривать с обеих сторон, заготовки при этом располагаются под углом друг к другу. Этот шов непрост в исполнении из-за увеличения зоны термического влияния и большого расхода электрода.

- Тавровый шов представляет собой угловой шов, где плоскости деталей привариваются перпендикулярно. Шов формируется с двух сторон, он довольно сложен.

- Шов под электрозаклепки используется, когда нет необходимости в герметичном шве, он самый экономичный и незаметный.

Сварку можно вести как в один слой, так и в несколько слоев для толстых заготовок.

Как научиться варить сваркой — руководство для начинающих

Сварка – высокотемпературный процесс. Для его осуществления образуется и удерживается электрическая дуга от электрода к свариваемому изделию. Под ее воздействием происходит расплавление материала основы и металлического стержня электрода. Образуется, как говорят специалисты, сварочная ванна, в ней перемешивается основной и электродный металл. Величина образующейся ванны напрямую зависит от выбранного режима сварки, пространственного положения, скорости перемещения дуги, формы и размеров кромки и т. д. В среднем ее ширина составляет 8-15 мм, длина 10-30 мм и глубина – порядка 6 мм.

Покрытие электрода, так называемая обмазка, при расплавлении образует особую газовую зону в районе дуги и над ванной. Она вытесняет весь воздух из области сварки и препятствует взаимодействию расплавленного металла с кислородом. Кроме того в ней находятся пары как основного, так и электродного металлов. Поверх шва образуется шлак, который так же препятствует взаимодействию расплава с воздухом, что отрицательно сказывается на качестве сварки. После постепенного удаления электрической дуги металл начинает кристаллизоваться и образуется шов, объединяющий свариваемые детали. Поверх него расположен защитный слой шлака, который впоследствии убирается.

В процессе выполнения сварочного шва обмазка электрода расплавляется, образуя особую газовую зону. Внутри нее происходит смешивание металла основания и электрода

Начинающим сварщикам лучше всего получать первый опыт под руководством специалиста, который сможет исправить возможные ошибки и дать полезный совет. Приступать к работе следует, надежно закрепив деталь. В целях пожарной безопасности около себя нужно поставить ведро с водой. По этой же причине нельзя выполнять сварочные работы на деревянном основании и небрежно относиться даже к очень небольшим остаткам использованного электрода.

Подключение сварочного аппарата

Чтобы сварка работала безопасно, нужно подключить аппарат к сети, соблюдая следующие правила:

- Сначала необходимо проверить напряжение и частоту тока. Эти данные должны быть одинаковыми в сети и на корпусе аппарата.

- Выставляем на сварочном аппарате расчетное значение мощности тока, которое должно соответствовать выбранному диаметру электрода. Если блок настроек сварочника позволяет выбирать напряжение – нужно выставить его сразу. Подключение делается через специальную вилку и наконечник с заземлением.

- Надежно крепим зажим «заземление». Проверяем, чтобы кабель был изолирован и аккуратно заправлен в специальный держатель.

- Обязательно проверяем все соединения, кабели, штепсели.

- Можно использовать специальный удлинитель, который подключается без промежуточных соединений.

- В старых домах со слабой проводкой возможно падение напряжения. Оно останавливает процесс работы и может вывести из строя сварочное оборудование. В этом случае нужен электрогенератор, который обеспечит напряжение на рабочем уровне.

Сварочный аппарат устроен просто

Как выбрать нужный ток

Сварочный ток является важным показателем сварки и определяет вид и характер шва и производительность работы. Чем выше ток – тем стабильнее дуга и больше глубина проплава. Сила тока зависит от расположения заготовок в пространстве и от размера электрода. Наибольшее значение выставляется для сварки горизонтальных заготовок. Для вертикальных швов значение силы тока применяется меньше на 15%, а при потолочных – на 20%.

Сила тока зависит от расположения заготовок и от размера электрода

Как зажечь дугу

Первый способ — касание. Для этого устанавливаем электрод под углом порядка 60° относительно изделия. Медленно проводим им по поверхности. Должны появиться искры, теперь прикасаемся электродом к металлу и приподнимаем его на высоту не более 5 мм.

Если операция была выполнена верно, зажжется дуга. Пятимиллиметровый зазор необходимо удерживать на протяжении всей сварки. Нужно учитывать, что при правильном сваривании металла электросваркой электрод будет постепенно выгорать, поэтому его постоянно слегка приближаем к металлу. Перемещать электрод следует медленно, если он вдруг залипнет, придется слегка качнуть им в сторону. В случае если дуга не зажигается, возможно, нужно увеличить силу тока.

Второй способ – чирканье. Нужно поднести электрод к поверхности заготовки и чиркнуть им по детали, как будто зажигаешь спичку. Облегчить розжиг электрода можно, обстукав с его края обмазку.

Наклон и движение электрода

После того, как без проблем получается зажечь и поддержать дугу, пора переходить к наплавлению валика. Зажигаем дугу, медленно и плавно перемещаем по горизонтали электрод, выполняя им легкие колебательные движения. Расплавленный металл при этом как будто «подгребается» к самому центру дуги. В результате должен получиться крепкий шов с небольшими волнами, образованными наплавленным металлом.

Угол наклона электрода для начинающего сварщика лучше соблюсти около 70 градусов, то есть с небольшим отклонением от вертикали. Ниже показана схема дуговой сварки.

Угол наклона электрода около 70 градусов

Если в процессе сваривания деталей электрод выгорел практически полностью, а шов еще не завершен, работу временно прекращаем. Меняем использованный элемент на новый, удаляем шлак и продолжаем работу. На расстоянии порядка 12 мм от образовавшегося в конце шва углубления, которое еще называют кратером, зажигаем дугу. Электрод подносим к углублению так, чтобы образовывался сплав из металла старого и вновь установленного электрода, после чего сварка шва продолжается.

В процессе сварки электрод совершает определенные движения, в основном поступательные, продольные и поперечные. Из их комбинаций составляются различные виды швов, самые распространенные приведены на схеме

Траектория движения дуги в процессе сваривания деталей может производиться по трем направлениям:

- Поступательное. Предполагает перемещение дуги вдоль оси электрода. Таким образом достаточно легко поддерживать стабильную длину дуги.

- Продольное. Формирует ниточный сварочный ролик, высота которого зависит от скорости, с которой перемещается электрод, и его толщины. Это обычный шов, но очень тонкий. Чтобы его закрепить, в процессе движения электрода вдоль свариваемого шва выполняют еще и поперечные перемещения.

- Поперечные. Позволяют получать нужную ширину шва. Выполняется путем колебательных движений. Их ширина подбирается исходя из размеров и положения шва, формы его разделки и т. п.

На практике используются все три основных движения, которые накладываются один на другой и образуют определенную траекторию. Существуют классические варианты, однако у каждого мастера обычно «просматривается» собственный почерк. Главное, чтобы в ходе работы хорошо проплавлялись кромки соединяемых элементов, и получался шов заданной формы.

Как правило, применяются все три направления, они могут накладываться друг на друга и образовывать траекторию

Выполнение сварных швов

Потолочный сварочный шов

Этот шов считается самым сложным, так как ванна сварки перевернута вверх дном и расположена над сварщиком. Электрод выбирают не более 4 мм и отводят его немного в сторону, чтобы металл не растекался. Используют короткую дугу и полностью сухие электроды, шов при потолочной сварке должен быть тонким. Движение происходит на себя, так сварщику легче контролировать качество шва. Существует несколько способов его выполнения:

- лесенкой;

- полумесяцем;

- обратнопоступательно.

Потолочный шов считается самым сложным

Видео: выполнение потолочного шва

Вертикальный

При выполнении такого шва можно вести электрод сверху вниз или снизу вверх. Чтобы металл не стекал, электрод следует располагать под наклоном 45-50 градусов вниз от перпендикулярного положения. Опытные сварщики рекомендуют делать этот шов одним проходом.

При выполнении вертикального шва электрод располагается по углом 45-50 градусов

Видео: вертикальный шов

23.03

Выполнение горизонтального шва

При выполнении такого шва основная сложность заключается в стекании металла вниз. Чтобы решить эту проблему, сварщик должен подобрать угол наклона электрода и скорость прохода. Сварка ведется слева направо или справа налево.

При выполнении горизонтального шва нужно правильно подобрать угол наклона электрода и скорость прохода

Угловой

При формировании угловых или тавровых швов детали располагаются под разными углами лодочкой так, чтобы расплавленный металл стекал в угол. Затем прихватываются сваркой с обеих сторон, один край конструкции должен быть немного выше другого. Движение электрода начинается из нижней точки.

При угловой сварке движение электрода начинается из нижней точки

Особенности сваривания трубопровода

Дуговой электросваркой можно выполнить вертикальный шов, который располагается сбоку трубы, горизонтальный – по ее окружности. А так же потолочный и нижний, расположенные, соответственно сверху и снизу. Причем последний считается наиболее удобным в выполнении. Стальные трубы обычно свариваются встык с обязательным проваром всех кромок по высоте стенок. Чтобы уменьшить наплывы внутри трубы выбирается угол наклона электрода величиной не более 45°относительно горизонтали. Высота шва – 2-3 мм, ширина – 6-8 мм. При сварке внахлест высота шва составляет порядка 3 мм, а ширины – 6-8 мм.

Прежде, чем начать варить трубу электросваркой, выполняем подготовительные работы:

- тщательно очищаем деталь;

- если торцы трубы деформированы, обрезаем или выправляем их;

- очищаем кромки. Минимум 10 мм прилегающей к кромкам трубы наружной и внутренней плоскости зачищаем до металлического блеска.

Теперь можно приступать к сварке. Все стыки обрабатываются непрерывно, вплоть до полного приваривания. Поворотные, а так же неповоротные стыки труб с шириной стенок до 6 мм производятся минимум в 2 слоя. При ширине стенок 6-12 мм – выполняется три слоя, более 19 мм – четыре. Особенность сваривания труб в том, что каждый шов, который накладывается на стык, должен очищаться от шлака, после этого выполняется следующий. Первый шов – наиболее ответственный. Он должен полностью расплавить все кромки и притупления. Его особенно внимательно рассматривают на предмет обнаружения трещин. Если они присутствуют, их выплавляют или же вырубают и снова заваривают фрагмент.

Завершающий слой выполняется по возможности максимально ровным с плавным переходом на основной металл

Второй и все последующие слои выполняются при медленном проворачивании трубы. Конец и начало всех слоев обязательно смещают относительно предыдущего слоя на 15-30 мм. Завершающий слой выполняется с плавным переходом на основной металл и с ровной поверхностью. Чтобы улучшить качество заваривания труб электросваркой каждый последующий слой ведется в обратную сторону относительно предыдущего, а их замыкающие точки обязательно располагают вразбежку.

Самостоятельная сварка – достаточно сложное мероприятие. Однако при желании освоить его все-таки можно. Нужно усвоить основные правила процесса и постепенно научиться выполнять самые простые упражнения. Не нужно жалеть силы и время на освоение азов, которые станут основой мастерства. Впоследствии можно будет смело переходить к более сложным приемам, оттачивая свои умения.

Материал актуализирован 23.03.2018

aqua-rmnt.com