Как выбрать наждачный круг – Советы от компании Абрафлекс

Хозяева, которые предпочитают смастерить что-нибудь вместо того, чтобы бесполезно уставиться в экран телевизора, умудряются устроить микромастерскую даже в квартирах. Людям же, имеющим частный дом или проживающим в сельской местности, обзавестись солидным инструментальным набором и простейшими приспособлениями сам Бог велел.

Точильный станок, называемый в простонародье точилом, настолько универсален, что он появляется в мастерской одним из первых. Действительно, точило поможет подогнать черенок к лопате огороднику, прорезать паз в печатной плате радиолюбителю, сделать пробойник из куска проволоки или арматуры автовладельцу, а также множество других операций. Его рабочим органом является наждачный круг, характеристики которого станут предметом обсуждения в данной публикации. Здесь же будут приведены советы по выбору оптимального абразива для наждака в соответствии с целями их применения.

Что такое наждак

Лингвисты не устают спорить о происхождении этого слова. Одни утверждают, что оно имеет старорусские корни и означает боевой топор или большую дубину. Скорее всего, правы другие, говорящие о древнетюркском словообразовании. С этого языка у наждака есть единственное и простое толкование – камень для шлифовки. Этот минерал, действительно, добывался в Греции и Турции, но давно вытеснен новыми, более технологичными, абразивами.

Но для человека «рукастого», равно как и для большинства обывателей, этот термин означает, прежде всего, станок или даже скромный станочек, оснащенный двигателем и наждачными кругами. Заточка инструмента – основное его назначение. Поэтому эти приспособления и стали называть точилами.

На самом деле, сфера применения наждака гораздо шире. С его помощью можно отрезать заготовки, когда речь идет о тонком и протяженном сортаменте материала (проволока, арматура, труба и прочее). Часто эти станки используют исключительно для целей ручной шлифовки или полировки. Вообще, для снятия слоя материала с заготовки, которую можно свободно удерживать в руках, наждаки представляют собой оптимальный вариант. Причем они нередко используются и в процессе формообразования деталей, особенно, плоских.

Для идеальной заточки некоторых видов инструмента, токарные резцы, например, на точило устанавливают алмазный кружок. Но даже в этом случае наличие обычного наждачного круга необходимо. С его помощью выполняют предварительную обработку резца по образованию необходимых углов и удалению заусенцев. Алмазом обрабатываются лишь режущие кромки на твердосплавной пластине и канавка, если таковая нужна.

Множество применений точила стало возможным благодаря разнообразию характеристик кругов для наждака и их электроприводов. Последние обеспечивают необходимую скорость вращения и мощность, достаточные для выполнения той или иной операции.

Характеристики наждачных кругов

В основе классификации кругов для наждака лежит их геометрическая форма. По этому признаку изделия могу представлять собой цилиндрические (ЦЧ) и конические (КЧ) чашки, тарельчатые (Т) диски и другие. В быту чаще всего применяют плоскую форму диска с прямым профилем (ПП). Меньшую актуальность в домашней мастерской имеют абразивы с двусторонним коническим профилем (2П), но все же они востребованы для заточки зубьев пил и другого инструмента.

Следующий важнейший параметр абразивного диска – его геометрические размеры. Он включает в себя диаметр, толщину и посадку. Последняя указывает на размер посадочного отверстия в изделии и в большинстве случаев равна 32 мм. Экзотические абразивы с посадочными диаметрами менее 10 мм, используемые для слесарной доводки точных деталей, равно как и диски с посадкой 76 мм, применяемые для круглой и плоской шлифовки, характерны для промышленности и их трудно приспособить к хозяйственным нуждам. Поэтому они здесь не рассматриваются.

По этой же причине в данной публикации не акцентируется внимание на дисках, ширина которых не входит в ряд 10, 16, 20 и 25 мм. Эти размеры оптимальны для применения в частном хозяйстве.

Зернистость наждачных кругов

Приобретая для своих станков шлифовальный круг для наждака, потребители обращают внимание на такой характерный параметр, как зернистость. Она может принимать следующие значения в стандартном исполнении – 8, 12, 16, 25, 40. Понятно, что 8 – это изделия с минимальными зернами, а 40 – соответственно, наиболее крупными.

Выбор зернистости должен осуществляться исключительно профессионально. В противном случае либо работа по заточке будет выполнена некачественно, либо сам наждачный круг прослужит совсем недолго. Мелкое зерно отлично подходит для выполнения ювелирной заточки, а крупное – для тяжелых, больших инструментов, которые не требуют высокой точности.

В этом ракурсе можно рассмотреть некоторые примеры маркировки изделий и их целесообразности применения в той или иной ситуации. Так, к примеру, частенько для заточки коньков используют наждачный круг с маркировкой 150х8х32 12-СМ. Что же она означает?

- Диск имеет средне-мягкое зерно, которое относительно дешево и позволяет выполнять качественную заточку.

- Размер зерна – 12-Н – 12 микрон в диаметре, если брать среднестатистический показатель.

- 32 мм – посадочный диаметр, который является стандартным для многого оборудования.

- 8 мм – толщина самого изделия. Это очень небольшой показатель, который не обеспечивает прочность конструкции при работе с большим инструментом при высоких нагрузках, но для поставленной цели вполне себе подойдет.

- 150 диаметр наждачного круга.

Рассмотрим еще один небольшой пример. Для быта и производства на наждаки устанавливаются абразивы 150х20х32 25-СМ. В данном примере в сравнении с предыдущим ширина изделия увеличена до 20 мм, а диаметр зерна до 25 мкм. По сути, это получается достаточно универсальный станок, который позволит работать не только с мелким инструментом, как вариант, ножницами, ножами, отвертками, но и с довольно крупными приспособлениями, коими являются топоры и некоторые пилы.

Электрокорунд – основа белых наждачных кругов

Подобного рода товар раскупается в нашей стране просто великолепно. При этом он может использоваться не только в производстве, но и в быту при работе с мелким и средним инструментом. Он отлично подойдет для заточки ножниц, ножей, топоров, обработки уголков, в общем и целом – идеальное решение, если речь идет о нетвердых металлах.

Наличие высокого спроса, естественно, рождает и массу различных предложений. Число производителей растет, как и увеличивается ассортимент. Сегодня не составляет труда приобрести изделия с самыми разными характеристиками начиная от зернистости и заканчивая посадочными диаметрами.

В продаже в подавляющем большинстве случаев подобного рода товар имеет белый цвет, который ему обеспечивается именно электрокорундом. Однако, в некоторых случаях чаще всего, в маркетинговых целях в него может добавляться тот или иной краситель, который придаст иной цвет.

В чем же преимущество подобного рода материала? В первую очередь необходимо отметить его мягкость. Это позволяет существенно повысить качество работ, пусть и за счет долговечности диска. Если заточка ведется с обычным металлом, то этот показатель остается все равно вполне себе высоким. При этом очень важно, что материал не нагревается до сверхвысоких температур. Это приводит к тому, что отсутствует после заточки на металле так называемой синей окалины. В результате структура металла не разрушается, а изделие служит верой и правдой долгие годы.

Размеры изделий из электрокорунда могут варьироваться в широком диапазоне начиная от 125 и заканчивая 200 мм с толщиной от 10 до 25 мм. При этом посадочное отверстие устанавливается чаще всего стандартное – 32 мм.

Конструктивные элементы зеленого цвета

Однако далеко не всегда на производстве и даже в быту используется инструмент из нетвердых сортов стали. Если взять, как вариант, буровые системы, да даже те же перфораторы, то обычным электрокорундовым кругом для наждака справиться эффективно с заточкой сверла не получится. В этом случае производители предлагают так называемые «зеленые» кружки для наждака. Названы они так, естественно, из-за своего цвета.

Важным аспектом является то, что подобного рода оборудование нельзя использовать при работе, скажем, с ножницами или стандартными кухонными ножами. При контакте появляется очень высокая температура, что приводит к моментальному перекаливанию стали и потере инструментом своих режущих свойств. Попросту, его можно уже выкинуть. Именно по этой причине зеленый наждачный круг использовать в обычном быту не рекомендуется. Да и стоимость его несоизмеримо выше, нежели белого.

Если говорить о геометрических размерах, то они могут быть точно такими же, как у электрокорундового аналога. Но могут и существенно их превышать, поскольку основная задача – это обеспечение сложного технологического процесса на производстве, где используется тяжелое оборудование и станки. Как следствие, к примеру, посадочные отверстия могут составлять и 76 мм, и 127 мм, и даже 203 мм.

Какие параметры необходимо учитывать при выборе наждачного круга?

- Внешний диаметр. И здесь принцип, чем больше, тем лучше, не работает.

- Мощность оборудования. На более мощных станках и расходники могут быть установлены с большей зернистостью и устойчивостью к истиранию.

- Диаметр посадочного отверстия. Об этом показателе многие неопытные специалисты банально забывают.

- Зернистость, которая, как отмечалось, определяет точность заточки инструмента.

- И немаловажным аспектом является производитель. Естественно, лучше всего приобретать товар известных брендов.

Таким образом, если подойти к вопросу выбора абразива максимально ответственно, а еще лучше посоветоваться с профессионалами, то изделие прослужит долго и эффективно, неоднократно окупившись.

Посмотрите товары в нашем каталоге

abraflex.ru

Камень для наждака размеры

Абразивные шлифовальные круги часто используют для обработки металлических изделий, прежде чем они приобретают законченный вид. Это необходимо, чтобы получить идеально гладкую поверхность.

О сфере применения

Предметы и изделия проходят полировку не только для того, чтобы приобрести более привлекательный внешний вид. Этот процесс часто необходим с технической точки зрения. В бытовых условиях такой процесс проводят для предметов интерьера, мебели.

В производственной сфере полировка применяется для механизмов, без которых выполнение той или иной работы перестаёт быть возможным. В данном случае незаменимым помощником и становится круг чашечный шлифовальный.

Какой материал можно полировать

Полирование становится важным моментом для узлов, которые всё время находятся в движении. Трение должно быть сведено к минимуму, для этого отдельные детали как следует пригоняются друг к другу, сглаживаются.

Для шлифовки применяют различные материалы, включая:

Шлифовальные камни стали обязательным дополнением для многих станков, используемых в заточке.

Поскольку инструмент используется в различных целях, то и формы его бывают разными. Металлические детали предполагают, что не только сглаживается сама поверхность, но и счищаются следы от ржавчины. Задача станет невозможной, если не использовать круг алмазный. Съёмные насадки облегчают создание различных выемок и пазов в разных материалах: в мягких сплавах, внутри бетонных стен, поделочного камня, цветных металлов. Благодаря этому процесс шлифования облегчается.

Так же используют

Среди ювелиров инструмент так же пользуется популярностью, ведь их работу без шлифовки вообще невозможно представить. То же касается мастеров, проводящих обработку камня различных пород. У них часто встречается и обычный алмазный диск, 45-миллиметрового и других диаметров.

На дрель можно устанавливать различные типы насадок. Они становятся незаменимыми помощниками при осуществлении работ по ремонту и отделке. Как и сам круг шлифовальный чашечный конический.

О разновидностях кругов

Чтобы работа была выполнена правильно, надо сначала решить, какой вид шлифования используется в том или ином случае. Тогда и абразивные насадки будут соответствовать будущим условиям эксплуатации.

Среди главных критериев для выбора – материал, ставший основой для поверхности, требующей обработки; характер самих действий.

- В бытовых условиях покупатели предпочитают приобрести круги шлифовальные 12а2, снабжённые прямыми, либо кольцевыми профилями. Такой вариант актуален на малых станках для шлифовальных металлов, при проведении заточных операций. Такие круги помогут обработать камень, стекло, фарфор. Обработка материалов допускает использование плоских насадок, к которым добавляют одно-,двухсторонюю выточку. Такой инструмент способствует облегчению обдирочных работ.

- Конические круги 12а2 – одна из самых распространённых разновидностей. Такие изделия бывают обычными, либо двухсторонними. Сфера применения – все работы, описанные выше. Теперь не доставит труда создать выемки.

- Чашечные круги, либо модели с тарельчатыми насадками – облегчает обработку материалов с различными основами. Частое дополнение к таким инструментам – напыление из алмазов, насадки из цельного металла. Чашечный круг алмазный похож на разновидность инструмента с прямым профилем и конической выточкой. Главная особенность – расположение торца под прямым углом по отношению к боковой плоскости.

Материалы используемые при изготовлении

Достаточно широк ассортимент шлифовальных кругов в зависимости от типа абразива. Используется не только стандартное алмазное покрытие. Электрокорунд – ещё один вариант, получивший широкое распространение. Он помогает изготавливать так называемые цельные насадки. У них отсутствуют запрессованный сердечник вместе с основанием.

Карбид кремния так же относится к популярным материалам. Такие круги могут быть чёрными, либо зелёными. Зелёный вариант отличается большей хрупкостью. Хотя наждачные поверхности имеются и у него.

Эльбор –один из абразивов с повышенной прочностью. В основе у данного материала – кубический нитрид бора. Термоустойчивость материала выше, чем у алмаза, обычная прочность находится примерно на том же уровне. Размеры используются обычные.

Круги: бакелитовые и вулканические разновидности

Алмазное напыление – вариант с повышенной прочностью, но его стоимость доступна далеко не всем. На металлическую основу алмазы наносятся очень тонким слоем. Другой способ используют для того, чтобы сформировать абразивный инструмент. Иногда в этом направлении применяется специальный керамический состав, который становится связующим элементом.

У большей части компонентов неорганическое происхождение. Это касается кварца, глины и так далее. При формировании круга 12а2 выбирается отдельный абразив, с которым в измельчённом виде соединяются другие компоненты. Изделия в готовом виде приобретают повышенную прочность. Но и показатель хрупкости соответствующий, данная характеристика особенно важна, когда приобретают чашку.

Свойства и особенности в работе

Бакелитовые насадки на современном рынке также пользуются повышенным спросом. Они получили своё название из-за используемого наполнителя. Это бакелит, разновидность смолы искусственного происхождения. Благодаря данному связующему компоненту инструмент становится достаточно упругим. И приобретает своеобразную эластичность. Но износостойкость снижается, ведь зёрна в структуре закрепляются слабее, если сравнить с керамическими основами жёстких разновидностей.

Использование жёстких основ с высокой прочностью часто приводит к тому, что шлифуемый металл перегревается. Поверхность обрабатываемого материала словно обжигается после этого. Но подобный недостаток отсутствует у бакелитовых вариантов. Они мягче, из-за чего металл нагревается слабее. При обработке детали затачивание происходит в автоматическом режиме.

Вулканитовое связующее делает инструмент ещё более мягким. Синтетический термообразующий каучук в данном случае – главный компонент. В названии уже отражено применение вулканизации при производстве подобных инструментов. По сравнению с керамическим абразивом, данная разновидность для покупателей дороже. Но и износостойкость после покупки удивляет только приятно. Как и размеры.

Советы по выбору кругов

Хорошо заранее узнать, какими особенностями и характеристиками обладает точильный станок, в дополнение к которому приобретается круг алмазный. Здесь важными характеристиками становятся:

- Возможность регулировки.

- Рабочие обороты.

- Показатели мощности. Размеры также надо учитывать.

Соответствующий тип наждака подбирается для каждой из поверхностей.

Нельзя просто взять круг алмазный, оказавшийся под рукой. Проверка соответствия между наждаком и материалом для обработки – обязательный этап.

Рекомендации специалистов, на что стоит обратить внимание

Надо заранее узнать, потребуется ли для работы процессы вроде охлаждения, смазки рабочей поверхности у круга 12а2. При игнорировании требований от самих производителей абразива испортить можно как инструмент, так и поверхность, которая проходит обработку. Первыми используются зёрна крупных габаритов. К тонкой полировке мелкозернистым вариантом переходят постепенно. Правильный подбор инструментов позволит добиться результатов, даже если работа выполняется непрофессионалами, в домашних условиях. Размеры деталей и инструментов стандартны.

Если круг алмазный износился, не стоит сразу списывать его в утиль. Существуют дополнительные инструменты, позволяющие восстановить изделие.

Для чего подходят Электрорундовые круги

Электрорундовые круги 12а2 подходят для:

- Металлов, не являющихся твёрдосплавными.

- Композитных материалов.

- Затачивания инструментов в бытовых условиях.

При продаже инструменты имеют синий или оранжевый, белый цвет. В них используется абразив малой твёрдости, что облегчает работу с мягкими материалами. Перегрев с окаливанием приспособлениям не страшны. Полировка и заточка выполняются на высоком уровне качества. Из недостатков – износ происходит слишком быстро, неравномерная обработка приводит к потере формы.

Что лучше обработать Карбид кремнием

Карбид кремния станет незаменимым помощником при следующих операциях:

- Обработка первичного либо чернового характера.

- Избавление поверхности от неровностей.

- Работа со сварными швами.

- Заточка инструментов из твёрдых сплавов. Размеры деталей значения не имеют.

Подведем не большой итог

Абразивы второй группы отличаются высокой устойчивостью, они долгое время сохраняют привлекательный внешний вид. Выработка в виде канавок на поверхности не образуется, даже при работе с материалами повышенной твёрдости.

Наконец, вулканическая основа рекомендуется к применению во время финишной обработки. Фактически, изделия с такой основой становятся настоящими полировальными дисками, имеющими большую жёсткость по сравнению с войлоком.

Хозяева, которые предпочитают смастерить что-нибудь вместо того, чтобы бесполезно уставиться в экран телевизора, умудряются устроить микромастерскую даже в квартирах. Людям же, имеющим частный дом или проживающим в сельской местности, обзавестись солидным инструментальным набором и простейшими приспособлениями сам Бог велел.

Точильный станок, называемый в простонародье точилом, настолько универсален, что он появляется в мастерской одним из первых. Действительно, точило поможет подогнать черенок к лопате огороднику, прорезать паз в печатной плате радиолюбителю, сделать пробойник из куска проволоки или арматуры автовладельцу, а также множество других операций. Его рабочим органом является наждачный круг, характеристики которого станут предметом обсуждения в данной публикации. Здесь же будут приведены советы по выбору оптимального абразива для наждака в соответствии с целями их применения.

Что такое наждак

Лингвисты не устают спорить о происхождении этого слова. Одни утверждают, что оно имеет старорусские корни и означает боевой топор или большую дубину. Скорее всего, правы другие, говорящие о древнетюркском словообразовании. С этого языка у наждака есть единственное и простое толкование – камень для шлифовки. Этот минерал, действительно, добывался в Греции и Турции, но давно вытеснен новыми, более технологичными, абразивами.

Но для человека «рукастого», равно как и для большинства обывателей, этот термин означает, прежде всего, станок или даже скромный станочек, оснащенный двигателем и наждачными кругами. Заточка инструмента – основное его назначение. Поэтому эти приспособления и стали называть точилами.

На самом деле, сфера применения наждака гораздо шире. С его помощью можно отрезать заготовки, когда речь идет о тонком и протяженном сортаменте материала (проволока, арматура, труба и прочее). Часто эти станки используют исключительно для целей ручной шлифовки или полировки. Вообще, для снятия слоя материала с заготовки, которую можно свободно удерживать в руках, наждаки представляют собой оптимальный вариант. Причем они нередко используются и в процессе формообразования деталей, особенно, плоских.

Для идеальной заточки некоторых видов инструмента, токарные резцы, например, на точило устанавливают алмазный кружок. Но даже в этом случае наличие обычного наждачного круга необходимо. С его помощью выполняют предварительную обработку резца по образованию необходимых углов и удалению заусенцев. Алмазом обрабатываются лишь режущие кромки на твердосплавной пластине и канавка, если таковая нужна.

Множество применений точила стало возможным благодаря разнообразию характеристик кругов для наждака и их электроприводов. Последние обеспечивают необходимую скорость вращения и мощность, достаточные для выполнения той или иной операции.

Характеристики наждачных кругов

В основе классификации кругов для наждака лежит их геометрическая форма. По этому признаку изделия могу представлять собой цилиндрические (ЦЧ) и конические (КЧ) чашки, тарельчатые (Т) диски и другие. В быту чаще всего применяют плоскую форму диска с прямым профилем (ПП). Меньшую актуальность в домашней мастерской имеют абразивы с двусторонним коническим профилем (2П), но все же они востребованы для заточки зубьев пил и другого инструмента.

Следующий важнейший параметр абразивного диска – его геометрические размеры. Он включает в себя диаметр, толщину и посадку. Последняя указывает на размер посадочного отверстия в изделии и в большинстве случаев равна 32 мм. Экзотические абразивы с посадочными диаметрами менее 10 мм, используемые для слесарной доводки точных деталей, равно как и диски с посадкой 76 мм, применяемые для круглой и плоской шлифовки, характерны для промышленности и их трудно приспособить к хозяйственным нуждам. Поэтому они здесь не рассматриваются.

По этой же причине в данной публикации не акцентируется внимание на дисках, ширина которых не входит в ряд 10, 16, 20 и 25 мм. Эти размеры оптимальны для применения в частном хозяйстве.

Зернистость наждачных кругов

Приобретая для своих станков шлифовальный круг для наждака, потребители обращают внимание на такой характерный параметр, как зернистость. Она может принимать следующие значения в стандартном исполнении – 8, 12, 16, 25, 40. Понятно, что 8 – это изделия с минимальными зернами, а 40 – соответственно, наиболее крупными.

Выбор зернистости должен осуществляться исключительно профессионально. В противном случае либо работа по заточке будет выполнена некачественно, либо сам наждачный круг прослужит совсем недолго. Мелкое зерно отлично подходит для выполнения ювелирной заточки, а крупное – для тяжелых, больших инструментов, которые не требуют высокой точности.

Существует еще один немаловажный параметр, который касается зерна, – это устойчивость его к истиранию. Существуют так называемые средне-мягкие изделия (они так и маркируются СМ), а также средне-твердые (соответственно, СТ). Первый вариант в нашей стране, да и во всем мире, получил достаточно большое распространение. Это связано с относительно невысокой стоимостью товара, а также приемлемыми характеристиками. Он работает достаточно долго даже при достаточно больших нагрузках. Что касается средне-твердого зерна, то оно еще больше устойчиво к механическим воздействиям, в том числе и истиранию. Однако стоит такой товар многократно дороже, что существенно снижает экономическую целесообразность приобретения.

В этом ракурсе можно рассмотреть некоторые примеры маркировки изделий и их целесообразности применения в той или иной ситуации. Так, к примеру, частенько для заточки коньков используют наждачный круг с маркировкой 150х8х32 12-СМ. Что же она означает?

- Диск имеет средне-мягкое зерно, которое относительно дешево и позволяет выполнять качественную заточку.

- Размер зерна – 12-Н – 12 микрон в диаметре, если брать среднестатистический показатель.

- 32 мм – посадочный диаметр, который является стандартным для многого оборудования.

- 8 мм – толщина самого изделия. Это очень небольшой показатель, который не обеспечивает прочность конструкции при работе с большим инструментом при высоких нагрузках, но для поставленной цели вполне себе подойдет.

- 150 диаметр наждачного круга.

Рассмотрим еще один небольшой пример. Для быта и производства на наждаки устанавливаются абразивы 150х20х32 25-СМ. В данном примере в сравнении с предыдущим ширина изделия увеличена до 20 мм, а диаметр зерна до 25 мкм. По сути, это получается достаточно универсальный станок, который позволит работать не только с мелким инструментом, как вариант, ножницами, ножами, отвертками, но и с довольно крупными приспособлениями, коими являются топоры и некоторые пилы.

Электрокорунд – основа белых наждачных кругов

Подобного рода товар раскупается в нашей стране просто великолепно. При этом он может использоваться не только в производстве, но и в быту при работе с мелким и средним инструментом. Он отлично подойдет для заточки ножниц, ножей, топоров, обработки уголков, в общем и целом – идеальное решение, если речь идет о нетвердых металлах.

Наличие высокого спроса, естественно, рождает и массу различных предложений. Число производителей растет, как и увеличивается ассортимент. Сегодня не составляет труда приобрести изделия с самыми разными характеристиками начиная от зернистости и заканчивая посадочными диаметрами.

В продаже в подавляющем большинстве случаев подобного рода товар имеет белый цвет, который ему обеспечивается именно электрокорундом. Однако, в некоторых случаях чаще всего, в маркетинговых целях в него может добавляться тот или иной краситель, который придаст иной цвет.

В чем же преимущество подобного рода материала? В первую очередь необходимо отметить его мягкость. Это позволяет существенно повысить качество работ, пусть и за счет долговечности диска. Если заточка ведется с обычным металлом, то этот показатель остается все равно вполне себе высоким. При этом очень важно, что материал не нагревается до сверхвысоких температур. Это приводит к тому, что отсутствует после заточки на металле так называемой синей окалины. В результате структура металла не разрушается, а изделие служит верой и правдой долгие годы.

Размеры изделий из электрокорунда могут варьироваться в широком диапазоне начиная от 125 и заканчивая 200 мм с толщиной от 10 до 25 мм. При этом посадочное отверстие устанавливается чаще всего стандартное – 32 мм.

Конструктивные элементы зеленого цвета

Однако далеко не всегда на производстве и даже в быту используется инструмент из нетвердых сортов стали. Если взять, как вариант, буровые системы, да даже те же перфораторы, то обычным электрокорундовым кругом для наждака справиться эффективно с заточкой сверла не получится. В этом случае производители предлагают так называемые «зеленые» кружки для наждака. Названы они так, естественно, из-за своего цвета.

Важным аспектом является то, что подобного рода оборудование нельзя использовать при работе, скажем, с ножницами или стандартными кухонными ножами. При контакте появляется очень высокая температура, что приводит к моментальному перекаливанию стали и потере инструментом своих режущих свойств. Попросту, его можно уже выкинуть. Именно по этой причине зеленый наждачный круг использовать в обычном быту не рекомендуется. Да и стоимость его несоизмеримо выше, нежели белого.

Если говорить о геометрических размерах, то они могут быть точно такими же, как у электрокорундового аналога. Но могут и существенно их превышать, поскольку основная задача – это обеспечение сложного технологического процесса на производстве, где используется тяжелое оборудование и станки. Как следствие, к примеру, посадочные отверстия могут составлять и 76 мм, и 127 мм, и даже 203 мм.

Какие параметры необходимо учитывать при выборе наждачного круга?

- Внешний диаметр. И здесь принцип, чем больше, тем лучше, не работает.

- Мощность оборудования. На более мощных станках и расходники могут быть установлены с большей зернистостью и устойчивостью к истиранию.

- Диаметр посадочного отверстия. Об этом показателе многие неопытные специалисты банально забывают.

- Зернистость, которая, как отмечалось, определяет точность заточки инструмента.

- И немаловажным аспектом является производитель. Естественно, лучше всего приобретать товар известных брендов.

Таким образом, если подойти к вопросу выбора абразива максимально ответственно, а еще лучше посоветоваться с профессионалами, то изделие прослужит долго и эффективно, неоднократно окупившись.

Для зачистки и шлифовки деталей из разных материалов используют шлифовальные круги, применяемые на станках, болгарках, наждаках.

Параметры стандартных шлифовальных кругов:

- Внешний диаметр: 16 (мм), 20 (мм), 25 (мм), 32 (мм), 40 (мм), 63 (мм), 80 (мм), 125 (мм), 200 (мм), 350 (мм), 600 (мм), 1060 (мм).

- Толщина диска: 3.2 (мм), 6 (мм), 12 (мм), 25 (мм), 40 (мм), 63 (мм), 80 (мм), 100 (мм), 150 (мм), 160 (мм), 200 (мм).

- Внутренний диаметр: 1.6 (мм), 4 (мм), 8 (мм), 10 (мм), 16 (мм), 32 (мм), 51 (мм), 76 (мм), 127 (мм), 203 (мм), 305 (мм).

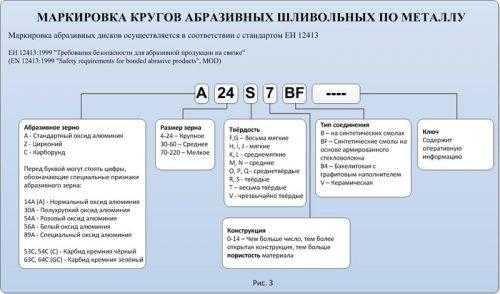

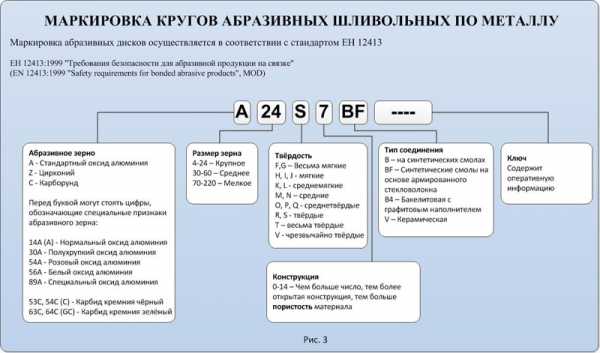

Маркировка шлифовальных кругов:

В маркировке кругов обозначается: абразив, чаще всего это электрокорунд (12А, 14А, 16А, 22А,24А, 33А, 37А, 38А) чем больше число – тем выше качество, или карбид кремния (52С, 54С, 55С, 62С, 63С, 64С) черный, либо зеленый.

Также обозначается зернистость от F4 до F2000 (чем больше число возле F, тем мельче зерно).

Твердость круга делится на 8 групп и обозначается латинскими буквами( от F до Z ) в зависимости от ее степени.

Структура инструмента являет собой соотношение абразивного материала к объему инструмента и обозначается цифрой от 1 до 12.

Классы точности делятся на 3 вида по мерам отклонения: АА от 0.3 (мм) до 3 (мм), А и Б от 0.4 (мм) до 6 (мм).

Так стандартный круг будет иметь маркировку 150х16х32 25А 46F L 6 Б.

Важно: на кругах не допускаются повреждения кромок (до 5 мм для класса Б), инородные включения (0.5 (мм) для АА, 1 (мм) для А, 2 (мм) для Б).

mytooling.ru

виды абразивных дисков, их марировки

По устоявшейся традиции один из самых распространенных инструментов для абразивной обработки – круг шлифовальный. Это связано с тем, что такие изделия с незапамятных времен производились в виде диска с отверстием посередине и использовались для вращательной шлифовки металла, дерева и камня. Применяемый для этих же целей современный инструмент имеет самые разнообразные формы (диск, цилиндр, конус, тарелка, чашка), но в обиходе и технической литературе по-прежнему называется шлифовальным кругом. Материалом для изготовления таких абразивных кругов служит композит, состоящий из прочной основы, равномерно заполненной мелкими режущими зернами. В древности для этих целей использовали природные минералы, в основном твердые песчанки, а в наше время все абразивные композиты искусственные. Шлифовальные круги имеют множество разновидностей и типоразмеров и применяются как при шлифовке приводным инструментом (на болгарках и прямошлифовальных машинках), так и для работы на промышленных шлифовальных станках.

Назначение шлифовальных кругов

Шлифовальный инструмент предназначен для удаления поверхностного слоя материала в целях придания детали заданных геометрических размеров или требуемой шероховатости поверхности. Кроме того, прямой шлифовальный диск используется для обдирки литых заготовок, зачистки сварных швов, а также удаления окалины, ржавчины и других загрязнений с поверхности металлических изделий. Различные формы шлифовальных кругов позволяют производить механическую обработку и шлифовку не только прямых, но и криволинейных поверхностей. При этом абразивный инструмент может выступать в роли шаблона для профиля обрабатываемой поверхности. Тонкая шлифовка выполняется для придания поверхности изделия необходимого класса чистоты. Для этого используют полировальные диски с очень мелким зерном и мягкой связкой. Еще одна область использования шлифовальных кругов — заточка различного инструмента: столярного, слесарного и металлорежущего, используемого на станках.

Отдельную категорию составляют шлифкруги с хвостовиком, предназначенные для работы ручным приводным инструментом с зажимными патронами.

Виды шлифовальных кругов

Существуют различные классификации видов шлифовальных кругов, основанные на их технических характеристиках: по форме, по марке абразива, по виду связки, по зернистости. Совокупности таких параметров определяют вид обработки, для которой может использоваться тот или иной абразивный диск. По производственному назначению они делятся на шлифовальные (для грубой и тонкой шлифовки) и зачистные (обдирочные). Первые применяют для всех типов шлифования и заточки, а вторые — для очистки металлических поверхностей от различных загрязнений.

Один из самых распространенных подвидов шлифкругов, имеющий собственное название, — это наждачные круги, используемые в электроточилах.

Шлифовальные

Абразивные диски, используемые для механообработки, заточных операций, шлифовки и полировки, обобщенно называют шлифовальными. В основном, их применяют для удаления неровностей и уменьшения шероховатости поверхностей на изделиях из минеральных материалов и различных металлов. Существует большое количество форм и типоразмеров такого инструмента, большинство из которых предназначено для шлифовальных работ по металлу. Кроме самых обычных шлифкругов с прямым профилем, которые повсеместно используют для заточки инструмента и обработки плоских поверхностей, существует множество других типов специальной формы. К примеру, тарельчатые круги применяют для обработки зубьев долбяков и фрез, конические — для шлифовки резьбы, чашки — для торцевого шлифования. Также существуют шлифкруги для полировочных работ по плоским и профильным поверхностям.

Обдирочные

Одна из разновидностей вращательного шлифовального инструмента – круг зачистной. По этому названию можно понять, что их применяют для зачистки поверхностей перед основными операциями механообработки или сварки. Эти шлифкруги имеют прямой профиль (тип по ГОСТ № 1), и поэтому еще одно наименование такого инструмента — диск зачистной. Они используются для обработки литья и сварных швов, а также для удаления заусенцев, ржавчины и старых лакокрасочных покрытий. Если зачистной диск применяется для снятия корок и окалины с литых заготовок и поковок, то он называется обдирочный. В процессе работы зачистные круги подвергаются сильному ударному воздействию, поэтому в качестве связки в них используют бакелитовые смеси.

Обозначения шлифовальных кругов по ГОСТ

Основными характеристиками шлифовальных кругов являются его форма, геометрические размеры, типы абразива и связующего материала, твердость и скоростные параметры. При маркировке абразивных кругов различные производители ориентируется как на старые, так и на новые редакции ГОСТ, но в целом она содержит одну и ту же информацию с небольшими отличиями, которые, в основном, касаются обозначений зернистости и твердости. Технические параметры шлифкругов могут наноситься на внешнюю поверхность диска как в виде одной строки, так и отдельными информационными блоками.

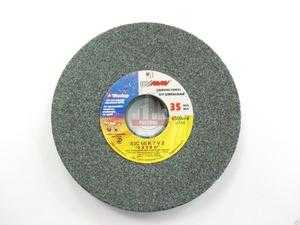

Однострочная маркировка шлифовального круга, изображенного ниже, выглядит так: 125х20х32 63С 40 К-L V 35 м/с ГОСТ 52781-2007. Если с размерами и скоростью в этой строке все понятно, то остальные параметры требуют расшифровки. 63С означает, что шлифовальный круг изготовлен из зеленого карбида кремния, 40 — код зернистости, K-L — тип твердости, V — керамическая связка. Хотя полный формат ГОСТ маркировочной строки включает в себя десять полей: [Тип] [Размеры] [Марка абразива] [Зернистость] [Твердость] [Структура] [Связка] [Линейная скорость] [Класс точности] [Класс неуравновешенности] [Нормативный документ], – обозначения некоторых характеристик в маркировке реальных изделий могут опускаться.

Форма круга

ГОСТ 52781—2007 описывает шлифовальные круги двадцати четырех форм, каждому из которых присвоено название и цифровой код, указываемый в первом поле маркировки. К примеру, самый массовый шлифкруг прямого профиля имеет код «1», а чашечный конический, который в обиходе называют «чашка шлифовальная» — «11». Кроме них, в перечне ГОСТ присутствует множество форм с различными вытачками и профилированными рабочими поверхностями, среди которых самые распространенные — это тарельчатые шлифовальные круги.

Размер

В этом же ГОСТ приводятся таблицы с нормативными размерами каждой формы шлифовальных кругов, которые указываются во втором поле маркировочной строки. Для шлифкруга прямого профиля установлен размерный ряд из тридцати диаметров в интервале от 6 до 1250 мм, при этом каждому диаметру соответствует определенный набор значений посадочных отверстий и толщин. Профильные шлифовальные круги имеют гораздо меньше вариантов диаметров: от четырех до десяти.

Вид абразива

Третье поле маркировки шлифовального круга содержит код марки абразива, использованного при его изготовлении. Самыми распространенными среди них являются электрокорунд и карбид кремния. В зависимости от процентного содержания оксида алюминия электрокорунд делится на белый (обозначение сортов — от 22А до 25А) и нормальный (12А÷16А). Кроме того, существует несколько его разновидностей с добавками оксидов хрома, циркония и титана, которые применяют в шлифкругах специального назначения. В качестве абразива используют два вида карбида кремния: черный и зеленый. Сорта первого обозначаются литерами от 52С до 55С, а второго — от 62С до 64С.

Карбид кремния тверже электрокорунда, но более хрупок, менее теплостоек и хуже удерживается связующим материалом шлифовального круга.

Зернистость

Значение зернистости указывают в четвертом поле маркировки. Этот параметр определяет класс чистоты поверхности после ее обработки шлифовальным кругом: чем меньше размер зерна абразива, тем меньше ее шероховатость. Но мелкое зерно не позволяет снимать большие припуски, что снижает производительность шлифования. Этот параметр необходимо выбирать в соответствии с видом обработки: для обдирки использовать шлифкруги с крупным зерном, а для шлифовки и заточки — с мелким.

В разных ГОСТ и для разных материалов используют отличные друг от друга системы обозначения зернистости шлифовальных кругов. В приведенном выше примере применено обозначение по ГОСТ 3647-80, в соответствии с которым код зернистости необходимо умножить на десять, в результате чего получится примерный размер зерна в микронах. «Примерный» — потому что по таблице ГОСТ числу 40 соответствует интервал в 400–500 мкм. В ГОСТ Р 52381-2005 используется международное обозначение зернистости, которое состоит из буквы F и числа. Эта кодировка подчиняется следующему правилу: чем больше число в обозначении, тем меньше размер зерна. Например, при F 10 размер зерна равен 2085 мкм, а при F 100 — 129 мкм.

Твердость

Коду твердости отведено пятое поле маркировки шлифкругов. В данном случае речь идет не об абразиве, а о твердости шлифовального круга, которая в большей степени зависит от вида и качества связующего материала. Этот параметр напрямую влияет на способность шлифовального круга самозатачиваться в процессе обработки материала, т. е. очищаться от поврежденных и затупившихся частиц абразива и таким образом восстанавливать свою режущую поверхность. В соответствии с ГОСТ Р 52587-2006 установлено восемь видов твердости, каждому из которых присвоено несколько латинских букв для обозначения диапазона твердости внутри отдельного вида. Первый вид именуется «весьма мягкий» и обозначается литерами F и G, а последний — «чрезвычайно твердый» (буквы от V до Z). В нашем примере шлифовальный круг обозначен K-L и относится к среднемягким.

Структура

В шестом поле маркировочной строки указывают код структуры шлифовального круга. В данном случае слово «структура» означает соотношение объема абразивных частиц к общему объему изделия. Этот параметр характеризуется понятием «плотность»: чем больше зерен в единице объема, тем выше плотность структуры, а ее состав более абразивен. Плотность структуры имеет 12 градаций, разбитых на четыре группы: от «плотной» (1÷4) до «высокопористой» (11 и 12). У нашего шлифовального круга этот параметр в маркировке отсутствует, но на верхней части этикетки написано: «для электрических точил». Поэтому он, скорее всего, имеет среднюю структуру (5÷7).

Вид связки

Шлифовальные круги сохраняют свою форму и эксплуатационные качества благодаря связующим материалам (связкам), которые обеспечивают работу на заданных скоростях и удерживают в своем объеме абразивные зерна. Основных видов таких связок всего три, и их коды указываются в седьмом поле маркировки шлифкругов. Керамическая состоит из смеси традиционных неорганических веществ (кварцевого песка, глины, полевого шпата и пр.), которые спекаются в жесткий и теплостойкий, но достаточно хрупкий композит. Этот вид связки обозначается буквой V. Бакелитовую связку изготавливают на основе бакелита — твердого и прочного термореактопласта, и она обозначается латинской буквой B. Это два наиболее распространенных вида связующих материалов, используемых при производстве шлифовальных дисков. Основой третьей связки, которая применяется гораздо реже, является вулканизированный синтетический каучук, поэтому она называется «вулканит» (обозначается буквой R). На рисунке ниже по центру бакелитовый, а по краям — керамические шлифкруги.

Скорость вращения

В восьмом поле маркировочной строки указано максимальное значение окружной скорости (т. е. предельной скорости резания). В нашем случае она равна 35 м/с. Скорость резания — это один из главных параметров любого режущего инструмента, и она легко пересчитывается в количество оборотов в минуту. Тем не менее, большинство производителей на своих шлифовальных кругах помимо окружной скорости также указывают предельную скорость вращения.

Класс точности

Классы точности шлифовальных кругов регламентируют допустимые отклонения всех трех геометрических размеров, допуски на эксцентричность и непараллельность, возможность наличия и размер дефектов, а также размер и плотность посторонних включений. Всего существует три класса точности, которые указывают в девятой позиции маркировки. Первый обозначается буквами АА и относится к шлифкругам, предназначенным для высокоточной обработки. По двум другим (А и Б) изготавливают инструмент общего назначения.

Класс неуравновешенности

Последний параметр, код которого завершает маркировочную строку, — это класс неуравновешенности шлифовального круга, который указывает на равномерность распределения массы по объему. Его величина зависит от качества подготовки и обработки смеси связки и абразива, а также от геометрической точности круга. Всего существуют четыре класса неуравновешенности, которые в маркировке обозначаются цифрами с 1 до 4.

Роль связок

В отличие от резиновых, войлочных, проволочных и фибровых шлифовальных кругов для болгарок и другого приводного инструмента абразивные круги являются монолитными изделиями, работающими на высоких скоростях и испытывающими при этом значительные центробежные, ударные и температурные нагрузки. И если главную роль в обеспечении качества и производительности шлифовки играют абразивные зерна, то механические характеристики, термоустойчивость и способность к самозатачиванию обеспечивают связующие материалы.

Идеальных связок с универсальными параметрами не существует. Керамические обладают достаточной жесткостью, хорошей износостойкостью, устойчивы к воздействию высоких температур и химических веществ. Но они довольно хрупки, и поэтому очень чувствительны к нагрузкам на изгиб и ударным воздействиям. Бакелитовые довольно эластичны и хорошо самозатачиваются. Но в силу особенностей связующего материала они менее износостойки и не могут работать при высоких температурах. Частичное улучшение качества связующих материалов достигается путем использования специальных добавок.

Как правильно выбрать шлифовальный круг

При выборе шлифовального круга надо хорошо представлять, для чего и на каком устройстве он будет использоваться. К примеру, если это электроточило, то для него необходим круг для работы по обычному металлу (сталь, алюминий, бронза). При этом необходимо точно знать диаметр посадочного отверстия и установочный размер. Очень важно, чтобы скорость вращения электроинструмента не превышала параметр, указанный на маркировке шлифовального круга. Зернистость и вид абразива также имеют значение, но в эти параметры можно особо не вникать, если приобретается обычный круг универсального назначения (как правило, это указано на этикетке). Если же предполагается обрабатывать какие-либо мягкие или особо твердые материалы, то к выбору шлифовального круга надо подойти более внимательно и в случае необходимости проконсультироваться у специалистов.

В маркировке многих шлифкругов почему-то отсутствует такой параметр, как структура, хотя из его описания следует, что он должен напрямую влиять на уровень биения нового диска. Так ли это и действительно ли значение структуры напрямую связано с биением? Если кто-нибудь может ответить на этот вопрос, то, пожалуйста, сделайте это в комментариях к данной статье.

wikimetall.ru

Маркировка шлифовальных кругов расшифровка по новому

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

- Электрокорунд

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

Маркировка абразивных кругов32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

- Карбид кремния

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Маркировка зернистости шлифовальных круговРазмер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

8,9,10 – открытая;

11,12 – пористая.

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

- – кольцевой тип (К)

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

stroypomochnik.ru

выбор типа абразивного камня для наждака

Под шлифовкой поверхностей деталей из всевозможных материалов понимают главную первоначальную операцию для снятия задиров, зазубрин, остающихся после работы различных металлообрабатывающих станков, заточки ножей. В целях качественной обработки необходимо выбрать шлифовальный круг с характеристиками, отвечающими виду и размерам детали, проходящей эту процедуру.

Под шлифовкой поверхностей деталей из всевозможных материалов понимают главную первоначальную операцию для снятия задиров, зазубрин, остающихся после работы различных металлообрабатывающих станков, заточки ножей. В целях качественной обработки необходимо выбрать шлифовальный круг с характеристиками, отвечающими виду и размерам детали, проходящей эту процедуру.

Общие сведения

Абразивный шлифовальный инструмент фактически представляет разновидность резцового металлообрабатывающего оборудования. Рез осуществляется с помощью большого числа твёрдых частиц. Видов шлифкругов очень много, о некоторых имеют понятие только те, кто с ними сталкивался. К примеру, в авиастроении и космической отрасли используется специальный инструмент. Однако выполняет он ту же работу, что и остальные подобные приспособления.

Для различных покрытий имеется своя разновидность шлифовочного круга. С их помощью обработке поддаются стальные, чугунные изделия, сплавы цветных металлов и кованные принадлежности. Специальная оснастка есть для работы со стеклом, керамикой и кирпичом. Наиболее распространённые абразивные инструменты, находящиеся в применении к настоящему времени представлены:

- Кругами.

- Головками.

- Фрезами, или шарошками.

- Сегментами.

- Брусковыми приспособлениями.

После обработки таким оборудованием оставшиеся шероховатости определяются классами А, Б и АА. Лучшее качество шлифовки, обозначаемое буквами АА, достигается на высокоточных станках.

Классификация наждачных инструментов

Градация кругов по видам происходит двумя способами. Первый из них определяется двумя официальными документами: старым советским ГОСТом 2424—83 «Круги шлифовальные: технические условия» и современным «Круг шлифовальный: ГОСТ Р 52781— 007». Однако то, что содержится в них, большинству неподготовленных пользователей будет мало понятно.

Для этого существует вторая, народная спецификация шлифовального инструмента:

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.

Приспособления на липучке получили своё название из-за способности прицепляться к опорам устройств за счёт вставок из велкро ткани. Это универсальные круги, которыми пользуются за неимением специального оснащения. Маркируются различными цветами, которые обозначают содержащееся в них шлифовальное зерно. Самый распространённый — коричневый, подходит для работы с деревом и металлами. Синий — для обработки нержавейки, белый для лакированных и шпаклёванных поверхностей, чёрным можно обрабатывать минералы.- Круги в виде веера обладают высокой эластичностью и хорошо адаптируются под любую поверхность, называются лепестковыми. Сфера применения — шлифование труб, изделий из дерева и фасонных деталей. Сварочные швы и заусенцы удаляют с помощью особо прочных абразивных кругов по металлу.

- Изделие, для производства которого применяется собранная в несколько слоёв вулканизированная бумага, называется фибровым шлифовальным кругом. Таким инструментом зачищают нержавейку, дерево, сталь.

- Алмазные круги применяются для чистовой шлифовки и не очень прочны.

Качественные характеристики изделий

Различных параметров, по которым классифицируются такие изделия, очень много. Ещё больше видов маркировок абразивных кругов в связи с тем, что существует масса различных комбинаций этих свойств. Основными параметрами абразивных кругов для точильных станков считаются:

Показатель зернистости.

Показатель зернистости.- Вид абразивного материала.

- Связующее вещество.

- Габариты и форма.

- Твёрдость шлифовочного материала.

- Рабочая скорость.

Для использования выбирается круг с соответствующими показателями, которые указываются в маркировке на самом изделии.

Зернистость приспособления

Это наиболее значимая характеристика. От её величины зависит, насколько гладко будет отшлифован образец. Кроме того, размер износа, производительность, толщина снимаемого слоя за один цикл также в большей мере зависят от этого показателя. Чем меньше зерно инструмента, тем выше чистота обработки. Однако скорость работы при такой зернистости снижается. К тому же такое приспособления чаще вызывает прижог детали.

Старый стандарт определяет величину зерна в микронах, по-новому обозначается буквой F с номером. Чем выше цифровая составляющая, тем меньше зернистость. Все эти показатели сведены в таблицу зернистости шлифовальных кругов.

Материалы для изготовления

Как и все характеристики, требования к материалу, из которого изготавливаются шлифовочные круги, соотносятся с ГОСТом. Минимальные условия — износостойкость, низкая теплоотдача, твёрдая поверхность. Исходя из этих условий, абразивный инструмент производится из такого материала:

Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.

Вещество, имеющее базу из оксида алюминия (Al2O3), называется электрокорундом с бокситовой связкой. ГОСТ 28818 допускает добавить для повышения твёрдости окись калия. Это позволяет сохранять первоначальные свойства при повышении температуры в условиях интенсивной работы. Такие круги маркируются так: 12А — 15А — обычные, 22А — 25А — повышенной твёрдости.- Тот же материал с карбидной основой включает хромовые, титановые, циркониевые, кремниевые соединения для работы с закалёнными металлами. Карбид кремния (52С — 65С) нужен для сопротивления перепадам температура при охлаждении обрабатываемой детали. Маркируются такие изделия буквой, А и цифрами от 38 для циркония до 95 для титана.

- Округлые зёрна сферокорунда получаются во время продувания жидкого оксида алюминия, отличаются повышенной твёрдостью и применяются для абразивной обработки твердосплавных изделий. Обозначаются литерами ЭС.

- Монокристаллическая структура монокорунда является причиной долговечности кругов из него. Ввиду сложности технологии получения они очень дороги. Узнать их можно по маркировке 43А, 44А и 45А.

Применение связующих материалов

Для плотной компоновки и предохранения от разрушения в шлифовальных ругах применяют специальные вещества. Их качество, разновидность, ровное распределение влияют на все характеристики абразивных инструментов. А также наличие этих материалов проявляет способностью к самостоятельной заточки выкрошенных участков шлифовального камня. Если связующий компонент не соответствует обрабатываемой поверхности, инструмент утрачивает своё главное свойство, усиливается износ, выкрашивание ещё не сработанного зерна, появляется пригорание и засаливание.

В качестве связывающих элементов возможно использование органических и неорганических связок. Первые представляют керамические и силикатные материалы, вторые — бакелитовые и вулканитовые.

В связке из керамики задействованы такие материалы: огнеупорная глина, кварц и шпат. Они прочные, долговечные, с устойчивостью режущей кромки. Инструмент на такой основе можно охлаждать специальными эмульсиями. Круги малой толщины разрушаются при боковом воздействии. Обозначаются К0, К1, К3 и так далее. При их изготовлении используется карбидно — кремниевое или электрокорундовое зерно. Хорошо шлифуют всеми способами, кроме резки и применения в узких пазах.

Порошок из бакелитовой смолы и лака составляет связку Б, Б1, Б2 и другие. Такие круги тонкие, прочные и упругие. Однако при нагреве такое соединение плывёт и зёрна вываливаются. Для повышения термостойкости в такую связку добавляют криолит. Смачивание при шлифовании кругами с бакелитовой связкой запрещается.

Смесь искусственного каучука с серой даёт связку вулканитовую. Её упругость выше, чем у бакелитовой, но термостойкость хуже. Эластичность позволяет изготавливать тонкие отрезные диски с обозначением В, В1, В2.

Высокопрочная металлическая связь производится на медной, оловянной, алюминиевой и прочей основе. Используется при изготовлении алмазных и эльборовых шлифкругов.

Показатели твёрдости

Это свойство описывает возможность диска сохранять зёрна при внешнем влиянии. Чем она ниже, тем быстрее происходит разрушение абразива. Расшифровка твёрдости шлифовальных кругов для станков выглядит таким образом:

Мягкие М 1 — М 3.

Мягкие М 1 — М 3.- Среднемягкие СМ 1 — СМ 2.

- Средние С 1 — С 2.

- Среднетвёрдые СТ 1 — СТ 3.

- Твёрдые Т 1 — Т 2.

- Весьма твёрдые ВТ 1 — ВТ 2.

- Чрезвычайно твёрдые ЧТ 1 — ЧТ 2.

Этот параметр определяется глубиной выемки от пескоструйки или твердомером Роквелла. Чаще всего используются шлифовальные диски среднего показателя твёрдости. Они максимально производительны и долговечны. Для внутренней и плоской шлифовки подойдут мягкие инструменты. При обточке резьб, маленьких по диаметру деталей нужны жёсткие круги. Как правило, чем тверже заготовка, тем мягче нужен абразивный инструмент.

Точность шлифовального круга

При определении этого параметра оценивают имеющиеся трещины, раковины и расположение поверхностей относительно друг друга. Самые точные принадлежности характеризуются минимальными несоответствиями и устанавливаются на прецизионных станках высокой точности обработки и на высокоскоростном оборудовании. Маркируются буквами АА.

Следующие по точности абразивные приспособления немного уступают самым качественным. Обозначаются литерой, А. Образцы низшей категории точности в полтора — два раза уступают принадлежностям, А — класса. Помечаются буквой Б и используются для не самых точных операций по шлифовке.

Размер абразивной оснастки

Этот параметр соблюдается в соответствии с ГОСТом 2424—75. Габариты дисков строго соблюдаются. Всё шлифовальное оборудование разрабатывается под эти стандарты:

- Внешний диаметр круга обозначается D, его размеры от 3 до 1100 миллиметров.

- Внутренний диаметр, размерами от 1 до 305 мм, маркируется литерой d.

- Высота, или толщина, это h с величиной 0, 18—250 миллиметров.

Неустойчивость инструмента

Эта характеристика показывает отклонения заточного круга для точила от положения покоя — проще говоря, биение при вращении. В маркировочном штампе указывается рядом с классом точности и имеет обозначения от 1 до 4. Единица говорит о высоком качество оснастки.

Структура поверхности

Её плотность определяется соотношением числа зёрен к объёму диска. Соответственно, чем больше их число и меньше коэффициент, тем плотнее круг. Плотная поверхность имеет обозначение 1—4, маркировка 5—7 гарантирует средний показатель. 8—10 — открытая структура, а коэффициент 11 и 12 означает пористый тип наждака.

Безопасность при работе

Операции с оборудованием, выполняющим шлифовальные и отрезные работы, имеют несколько опасных факторов. Это вращение устройства, возможность разрушения диска на ходу, угроза прикосновения к вращающемуся оборудованию. Чтобы сохранить здоровье, нужно выполнять такие требования:

Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.

Все работы на шлифовальном электрическом оборудовании начинаются после проверки изоляции кабелей, наличия заземления, исправности кнопки аварийного отключения.- Убедится в исправном состоянии кругов: нет ли трещин, сколов, выработки.

- Проверить работу приточно-вытяжной вентиляции. Спецодежда должна быть заправлена, длинные волосы нужно спрятать под шапочку.

- Перед началом шлифовки подождать 2—3 минуты, пока станок работает вхолостую. Это поможет выявить скрытые дефекты.

- Во время работы всё внимание обращать на производимую операцию.

- Не работать без защитных очков или масок.

- Замена абразивных кругов возможна только на отключённом оборудовании.

- Все вращающиеся механизмы ограждаются кожухами, а сами круги — прозрачными экранами. При подъёме этих ограждений работа станка должна блокироваться выключателями.

- В неработающем состоянии щитки необходимо поднять.

Современный шлифовальный инструмент и станки значительно облегчают труд человека. А правильный выбор оснастки позволит выполнить операции по зачистке с максимальным уровнем чистоты.

pochini.guru

их виды, преимущества алмазных дисков

Любые резцы, дисковые, ленточные или цепные пилы постепенно изнашиваются. Чтобы они качественно выполняли свои задачи, их нужно точить. При правильной своевременной заточке можно избежать более серьезных проблем с инструментом, таких как выкрашивание или подгорание металла режущей кромки. Для заточки обычно используют точильный круг.

Если взять конструкции такой оснастки, то их существует очень много, например, есть точильный диск, чашевидный инструмент, алмазный круг в виде тарелки, а также оригинальные формы абразивных поверхностей. Такое разнообразие позволяет затачивать разные по конфигурации резцы, быстро и удобно проводить шлифовку.

Самое привычное, что можно увидеть практически в любой мастерской, – это круг для станка, установленный на специальное оборудование – наждак. Наиболее востребованы здесь алмазные абразивы. Они не только способны справляться с заточкой обычных быстрорежущих сталей, но и эффективно обрабатывают любые твердые сплавы.

Чтобы качественно заточить инструмент или отшлифовать поверхность, обычно используют несколько абразивных кругов с разной зернистостью.

Классификация заточных кругов

Заточные круги можно классифицировать по разным признакам. Самая распространенная классификация, касающаяся алмазных дисков, – это конфигурация формы изделия.

- Чашевидный заточной диск с алмазным напылением представляет собой металлическую основу, профиль которой имеет вид конуса. Этот конус полый внутри.

- Диск в виде тарелки наделен профилем с выпукло-полукруглыми контурами. Здесь также присутствует полость внутри и может применяться двусторонняя выточка либо проточка с одной стороны.

- Диск заточной, у которого профиль идеально прямой.

Другим отличием алмазных кругов между собой можно считать сырье, из которого изготовлена абразивная поверхность. Так, заточные круги бывают изготовлены на основе из алмазов:

- выведенных искусственно – здесь наблюдается очень точная зернистость за счет того, что зерна такого материала практически одинаковые;

- натуральных, но относящихся к технической категории минералов; фракция в этом случае будет смешанной.

Главные характеристики заточных кругов исходят из их зернистости. Этот параметр определяет область применения инструмента.

- Фракция малой категории – абразив подходит для любых финишных задач обработки металлических изделий и режущего инструмента.

- Фракция средней категории – целевое назначение здесь заточка, а также шлифовка на финишном этапе.

- Фракция крупной категории – абразивные инструменты такого класса хороши при черновых операциях шлифовки и заточки.

Кроме алмазов, абразивным материалом могут выступать и другие элементы, например карбид кремния или электрокорунд.

Войлочный круг не относится к заточному инструменту. Его назначение – полировка поверхностей с применением абразивных паст.

Белые круги из электрокорунда

Заточные круги такой категории обладают повышенной прочностью. Это обусловлено наличием в их структуре глинозема или окиси алюминия, которых может быть до 97–99 %. Белый электрокорунд для этих дисков выплавляют посредством применения бокситов, нефелинов, каолинов.

Круги абразивные белые выпускают под маркой 25А. Их основное назначение в следующих видах обработки поверхностей из металлических материалов:

- предварительной и финишной шлифовке;

- полировании;

- хонинговании;

- суперфинишировании.

Заточной круг из электрокорунда белого подходит для изделий, изготовленных:

- из меди и ее сплавов;

- алюминия и его сплавов;

- стали и ее сплавов.

В качестве оборудования под такие круги применяют стандартные заточные станки, а также угловые шлифмашины или электродрель, что допустимо в условиях производственных цехов.

Зеленые круги из карбида кремния

Абразивный заточной инструмент, который выпускают на основе карбида кремния зеленого, имеет маркировку с содержанием индексов 64С либо 63С. Этот тип материала обладает повышенным качеством твердости, если сравнивать его с карбидом кремния черного цвета, но при этом у зеленого меньше плотность. Что касается абразивности вещества, то она выше черного в среднем на 10–15 %.

Основные характеристики материала:

- карбид кремния относится к тугоплавким элементам;

- его огнеупорность имеет высокую категорию;

- обладает отличной твердостью;

- режущая способность имеет высокие показатели.

Из карбида кремния зеленого изготавливают заточные круги, а также материал можно использовать в качестве несвязанного абразива. Целевое назначение инструмента:

- обработка деталей, которые не имеют металлической основы;

- обработка разных цветных и черных металлов, в том числе подверженных закалке;

- заточка режущего инструмента.

Конструкция и преимущества алмазных кругов

Круг заточной алмазный конструктивно выглядит как диск с разной формой профиля. Основанием этого диска обычно является сталь, которая сверху покрыта слоем абразива. Именно он выполняет работу по съему тонкого слоя металла на затачиваемом инструменте. Режущие фракции удерживаются на основании при помощи связки. Материалом связки могут выступать разные вещества.

Заточные круги с алмазным покрытием могут быть разных марок. Характеристики марки:

- Форма корпуса и состав материала, который присутствует в конструкции.

- Параметры габаритов диска.

- Зернистость абразивной поверхности и концентрация зерен на единицу площади.

- Вид связки, удерживающей зерна на основании.

- Точность диска определенной степени.

- Неуравновешенность диска определенного класса.

В качестве материала, используемого для основания заточного диска, применяют различные стали, например марок Ст20, 25, 3, 30. Среди цветных металлов для основания подходят сплавы на основе алюминия, например Д16 либо АК6. Определенные виды кругов для шлифования, таких как АГЦ или А1ПП, имеют в конструкции хвостовики, изготовленные из стали.

Если рассмотреть связку, которая присутствует в разных дисках, то здесь основными выступают такие вещества:

- Металлические компоненты на базе цинка, меди, алюминия или олова. В отечественной маркировке они отображаются заглавной буквой М.

- Керамические компоненты. Здесь применимы стекло либо шамот, плюсом к этому идет алюминиевая фракция. На кругах такая связка отмечается буквой К.

- Органические компоненты можно идентифицировать присутствием в коде маркировки сочетания букв КБ. Здесь применяют карболит либо пульвербакелит.

Самое большое преимущество заточных кругов на основе алмазных камней – высокие показатели скорости реза и отличная износоустойчивость.

Популярные модели алмазных кругов для заточки

Самый популярный и востребованный среди абразивного инструмента – это алмазный круг прямого профиля. Такие изделия, как упоминалось выше, могут иметь разные размеры и составы. Кроме этого, диск заточной с алмазным покрытием иногда делают на гибкой основе.

Частая применяемость таких дисков обусловлена возможностью подобрать оснастку практически для любой операции: заточки, доводки или шлифования, – при этом под разные типы оборудования есть адаптированные круги.

Если рассматривать абразивную способность алмазных заточных дисков, то она идет вне всякой конкуренции.

Какие параметры необходимо учитывать при выборе заточного круга

Чем точнее и правильнее подобран заточной инструмент, тем легче и быстрей можно провести операции обработки металла. В том числе это имеет и экономическое обоснование: неправильно подобранный круг для точила может быть не способен выполнять задачи заточки либо потребуется привлечение дополнительного оборудования. При выборе изделия учитывают следующие моменты:

- С каким инструментом будет работать точило. Имеется в виду металл резца, его марка. Например, твердосплавные режущие кромки возьмет не каждый абразив.

- Тип оборудования, на котором будет использоваться точильный круг. Главное здесь – обороты станка, ведь каждый диск рассчитан на определенное их количество.

- Форма резца, который нужно заточить наждаком. Некоторые конфигурации режущей кромки, например на фрезах, имеют фигурный профиль, поэтому заточной диск должен ему соответствовать.

- Зернистость изделия. От нее зависит, какой тип обработки можно провести конкретным диском. Крупная фракция зерна не подходит для финишных работ.

Уважаемые профессионалы-практики, посетившие сайт, или просто ориентирующиеся в материале специалисты заточного оборудования, поддержите в комментариях тему статьи. Ваше мнение очень важно.

wikimetall.ru

заточные круги и камни. – Мир Ножей. — ЖЖ

почти 5 лет я работал на частном предприятии, которое изготавливало инструмент.большую часть времени был заточником, 5 разряд, самый высокий.

– СУТЬ РАБОТЫ КАМНЕЙ

– МАРКИРОВКА КРУГОВ

– АБРАЗИВНЫЙ МАТЕРИАЛ

– РАЗМЕР ШЛИФОВАЛЬНОГО ЗЕРНА

– ТВЕРДОСТЬ

– СВЯЗКА ШЛИФ.ЗЕРНА

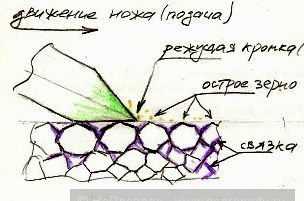

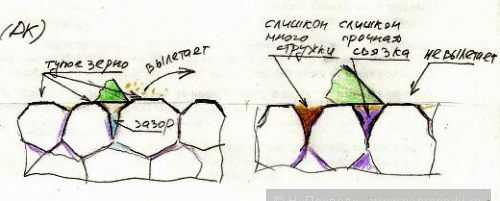

=СУТЬ РАБОТЫ КАМНЕЙ==

– изначально острые зерна постепенно затупляются.

– при достаточной степени их затупления они выкрашиваются

от усиливающегося давления обрабатываемого материала.

– их выкрашиваемость определяется

1) самим *материалом зерен,

2) свойствами склеивающего вещества, оно же *связка,

3) режимом связывания зерен в камне, что дает *твердость.

3) закупоренностью зазоров меж зернами стружкой и прочим материалом.

==*МАРКИРОВКА КРУГОВ==

почему круги, а не плоские брусочки?

потому что круги изготавливаются для промышленного производства,

их заказывают продвинутые технологи и там отличное качество.

плоские брусочки делают для домашнего пользования,

их выбирают дяди Васи и Сан Санычи: качество среднее и ниже.

поэтому для заточки дома вручную я выбираю КРУГИ.

речь идёт об ОТЕЧЕСТВЕННЫХ абразивах, а не дорогих заграничных.

пример: ЧАЗ ПП 14А 40 СТ2 5 К5 30М/С 150х16х32.

такая маркировка была до 01.01.2008г. с этого времени

зернистость шлифзерна и твердость показывается несколько иначе, а именно вот так.

ЧАЗ – Челябинский абразивный завод.