Оборудование для литья пластмасс под давлением

Продукты из пластика занимают одну из главных ролей в жизни человека. Этот материал является незаменимым как на производстве, так и в обыденной жизни. Методика изготовления интересует многих людей, в частных домах все чаще появляется оборудование для литья пластмасс. Этот материал самый выгодный из многих вариантов производства. Он применяется для выполнения разной продукции, которая востребована в домашнем хозяйстве.

Что касается натуральных материалов, которые стоят очень дорого и довольно трудные в производстве, то пластиковые детали их со временем заменяют. Это происходит потому, что люди не думают о методике производства привычных и удобных в использовании продуктов.

Виды пластмасс и сырье

Для производства полимерных изделий эксплуатируются такие типы пластмасс:

- полиэтилен;

- полистирол;

- полиэтилентерефталат;

- поливинилхлорид;

- полиэтилен высокого и низкого давления;

- полипропилен;

Качеством изготовления пластика является выбор сырья. Даже самое хорошее оборудование для литья пластмасс под давлением требует перенастройки при изменении изготовителя начального материала.

В противном случае качество произведенных изделий будет совершенно другое.

Методика изготовления

Алгоритм для реализации любых типов пластиковых продукций:

- образование однозначного химического состава;

- в среду полимеров вводится газ;

- полученной массе придают нужную отливку;

- установка конечной формы.

На начальном уровне разные компоненты смешиваются для того, чтобы получить пластическое вещество. После этого в полимер добавляется газ конкретным способом: либо введение быстрозакипающих веществ, либо механическое вспенивание.

Они исчезают при нагревании или введении под давлением газа. Методика изготовления зависит от вида полимера и изделий. Способов осуществления изделий из пластмасс имеется несколько:

- присутствие отливок – пластиковая масса превращается в жидкость и заливается в различные формы, аналогичные готовой продукции. Вследствие чего образуется довольно много предметов: посуда, канцтовары;

- термоформование;

- компрессионное формование – в процессе изготовления нужное число материала помещается в форму, половинки соединяются, а потом образуется готовая деталь;

- инкапсуляция;

- вакуумное формование – требуемые формы получают из листов пластика под разным давлением;

- формование наслаиванием;

- выдув – подогретая масса заливается в форму. Форма закрывается и наполняется воздухом. Полимер растекается по всей внутренней поверхности в равных количествах;

- экструзия – происходит размягчение массы и подавление ее через матрицу, которая образует требуемую форму;

- прессионное формование – заготовка сжимается внутри формы, лишний материал выходит через щели.

Оборудование для изготовления предметов из пластика

Чтобы производить пластиковую продукцию потребуется готовая технологическая линия или отдельный станок. Соорудить ее в домашних условиях сможет любой мастер.

Экструдеры – это огромный набор станков, способствующие производству вспененных и оконных профилей, труб и пластикового шифера, рукавных и листовых пленок, полимерных листов.

Главная структура станка – это экскудер. Линию экструзии составляет набор дополнительных механизмов. Изготовление работает в режиме автомат, он регулируется определенной программой.

Термопластавтомат – это станок для литья пластмассы под давлением. Заранее приготовленная масса походит в формы и подвергается охлаждению. В итоге образуется готовое штучное изделие.

Термопласт-автомат

На этих станках изготавливается около 75% всех пластмассовых изделий. Эта методика способствует образованию довольно трудных форм, которые подходят с точностью требуемым размерам. Оборудование имеет возможность работать со всеми видами этого материала.

В устройство агрегата входит привод, модуль подготовки материала, блок управления автомат и модуль закрывания и открывания форм. Оборудование для литья под давлением довольно дорогостоящее и включает в себя много инновационных решений.

Пресс для литья пластика

Специальное оборудование

Выдувные машины предназначены для изготовления полых сосудов, которые имеют утонченные стенки: бочки, канистры и бутылки.

Этот агрегат способствует подогреву материала и формованию выдувательным способом. Этот способ сочетается с литьем под давлением в одном инжекционно-выдувном станке. Экструзивно-выдувные станки соединяют следующие методики: экструзия и выдув.

В этом случае есть возможность изготавливать обширный выбор изделий, чем выдувные машины. Все процессы ведет контроль микропроцессор.

Классификация станков:

- по числу ручьев;

- по виду головок;

- по числу постов.

Настольный ручной пресс для литья пластмасс предназначен для изготовления среднего размера изделий небольшими партиями. Весит такой станок не больше 15 кг. Отлично помещается на столе.

Если приобретать его в магазине, то в некоторых случаях в комплект входит и сам стол. Настольный станок для литья пластмасс необходим для производства деталей новых конструкций в качестве эксперимента.

Настольный станок для литья пластмасс

Литье пластмассы в домашних условиях

Перед началом процесса необходимо подготовить площадь. Для такого оборудования, как мини ТПА отлично подойдет стол. Этот агрегат весит около 50 кг. Для такого станка потребуется 20% от максимальной электроэнергии за 10 часов работы.

К примеру, если мощность составляет 1,7 кВт, то за 10 часов потребуется 3,4 кВт. Станок предназначен для работы на одного человека. В процессе литья пластмассовых изделий необходимо выполнять все нормы техники безопасности и санитарии промышленности.

Чтобы произвести одно изделие, потребуется 40 секунд, то есть за час специалисты могут изготовить около 100 деталей.

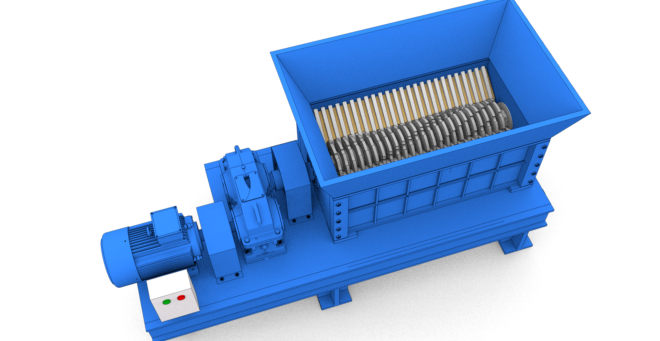

Кроме этого, потребуется еще и дополнительное оборудование – это дробилка.

Дробилка для пластика

Мини-станок для литья пластмасс вводит массу сразу в деталь. Если полностью следовать инструкции и соблюдать все правила литья брака практически не бывает.

Часто мастера начинают домашнее производство с применения термопластов – материал непростой, требует к себе щепетильного отношения. Литье из этого материала подразумевает использование нескольких подготовительных этапов:

- тремопласт необходимо очисть от верхних слоев загрязнения;

- начинать плавление необходимо с небольших температур, повышая градусы на равное количество;

- для остывания формы необходимо применять резкий перепад температур.

Работать с таким материалом сложно, поэтому в домашних условиях лучше нанять помощника. Такое решение поможет равномерно провести все операции на станке, а также своевременно охладить изделие, не сломав стандартной формы.

Видео: Литье пластика под давлением

Оборудование для литья платмасс: виды и технология производства

Оборудование для литья пластмасс востребовано в различных сферах производства.

Методом литья изготавливаются игрушки и канцелярские товары, детали автомобилей и полимерные трубы, различные емкости и профили для пластиковых окон.

Рис.1. Машина для литья пластмасс.

Виды пластмасс и сырье

Для производства пластмасс используются следующие материалы:

• поливинилхлорид;

• полиэтилен высокого и низкого давления;

• полиэтилентерефталат;

• полистирол;

• полипропилен.

Каждый из полимеров имеет различную пластичность и температуру плавления, поэтому подбор сырья — один из важнейших этапов производства.

Оборудование для литья пластмасс необходимо перенастраивать при каждой смене сырья.

Технология производства

Производство пластиковых изделий осуществляется в определенной последовательности:

2. Твердые полимеры разогреваются до необходимой температуры. Шнек подает расплав в узел пластификации.

3. Под высоким давлением производится впрыскивание полимерной массы в литьевую форму. Пластмасса равномерным слоям покрывает стенки формы, точно повторяя ее очертания.

4. В процессе остывания давление в форме понижается, остывшие детали извлекаются наружу.

Скорость и объем впрыска, температурные параметры задаются индивидуально для каждого вида изделий.

Существуют разные способы литья пластмасс:

• экструзия — создание пластмассовых изделий методом выдавливания;

• отливка — формовка изделий в литьевых пресс-формах;

• формовка прессованием, когда расплавленная масса сжимается под действием механических нагрузок;

• выдув — разогретая полимерная заготовка приобретает точные очертания литьевой пресс-формы методом раздувания;

• компрессионное формование происходит при сжимании литьевых форм.

Оборудование для производства изделий из пластика

Для изготовления пластмассовых изделий применяются всевозможные станки и оборудование для литья под давлением:

1. Экструдеры

Экструзия означает выдавливание или выталкивание. Производство пластмассовых изделий происходит путем выдавливания расплавленной полимерной массы через матрицу, образующую определенную форму.

Методом экструзии создаются оконные профили, полимерные листы и пленки, пластиковая кровля и пластмассовые трубы.

Установка включает в себя следующие узлы и механизмы:

• экструдер;

• пневмозагрузчик;

• раздувочные головки с системой охлаждения;

• калибровочные механизмы;

• тянущие и поворотные устройства;

• модули укладки и намотки.

Управление работой механизмов происходит в автоматическом режиме.

2. Термопластавтоматы

Представляют собой литьевые машины для изготовления серийных пластмассовых деталей в пресс-формах методом впрыска под давлением.

Включают в себя различные функциональные узлы:

• модуль пластификации, где сырье разогревается до нужных температур;

• литьевая пресс-форма для литья пластмасс, куда впрыскиваются полимеры и формируются изделия;

• узел запирания, обеспечивающий смыкание и открывание пресс-форм;

• специальный толкатель удаляет готовые отливки из автомата.

Автоматический блок ЧПУ с русскоязычным интерфейсом и ЖК-дисплеем обеспечивает управление и контроль производства всех пластиковых изделий.

Работу механизмов обеспечивает электрический, гидромеханический или электромеханический привод.

В зависимости от расположения системы впрыскивания полимеров, термопластавтоматы подразделяются на:

1. Вертикальные — с вертикальным впрыском и горизонтальным расположением разъемных форм.

2. Горизонтальные — с горизонтальной системой впрыска и вертикально расположенными разъемами.

3. Угловые — для изделий сложных конфигураций с расположением впрыска в разных местах.

Производство пластмассовых изделий в термопластавтоматах включает в себя нагрев полимеров до жидкого состояния, подача под высоким давлением в пресс-формы, остывание и извлечение готовых деталей.

3. Выдувные машины

С помощью выдувных станков производят различные тонкостенные емкости: канистры, бутылки, бочки.

Производство бутылок из предварительно изготовленных в термопластавтоматах заготовок (преформ) выполняется в следующем порядке:

1. Преформы нагреваются в специальной печи.

2. Горячие заготовки помещаются в пресс-форму, где через специальный шток происходит вытягивание и раздувание бутылок.

3. При соприкосновении с металлом литьевых форм полимер застывает и становится жестким.

4. Пресс-форма открывается, готовые бутылки вынимаются при помощи специального манипулятора.

4. Экструзионно-выдувные станки

Устройства используются для изготовления объемных полых изделий путем выдувного формования.

• пищевые производства — изготовление бутылок, банок, контейнеров;

• формацевтика — емкости для лекарств;

• машиностроение — баки для топлива, патрубки, бамперы;

• строительство — пэт тара, емкости для лакокрасочных материалов.

Экструзионно-выдувные станки состоят из несколько основных узлов:

1. Экструдер с червячным механизмом и генератором нагрева.

2. Головка с мундштуком для формирования трубных заготовок или рукавов. Она может быть одно- или многоручьевой, прямоточной или угловой.

3. Металлические пресс-формы для литья пластмасс.

4. Приемно-раздувное устройство, состоящее из нескольких механизмов:

• перемещения заготовок к пресс-форме;

• смыкания, размыкания и запирания форм;

• раздува заготовок;

• срезания облоя;

• выталкивания готовых изделий.

Комплектация станка включает компрессор и охладитель.

Рис.3. Экструзионно-выдувная машина.

5. Термоформовочные станки

Устройства для термической формовки изделий из полиэтиленовой пленки различной толщины: одноразовых тонкостенных стаканов, тарелок, контейнеров.

Станки бывают одно- или многопозиционные ротационного, револьверного или ленточного типа.

Для простых изделий подходят машины ленточного типа, для изделий сложной конфигурации — револьверные или ротационные станки.

Дополнительное оборудование

Вспомогательное оборудование для производства пластмассовых изделий позволяет сократить ручной труд и облегчить процесс производства.

В данной категории представлены:

• различные транспортеры и ленточные конвейеры;

• миксеры, загрузчики, дозаторы;

• дробилки и сушильные бункеры;

• роботы-манипуляторы.

Рис.3. Сушилка для полимеров и ленточный конвейер.

Мини станки для литья пластмасс

Настольные станки для изготовления пластиковых изделий широко востребованы на небольших производствах при изготовлении ограниченных партий товара. Они легко размещаются в небольших мастерских, лабораториях или станциях технического обслуживания.

Мини станки для литья пластмасс можно изготовить своими руками. Для этого понадобятся:

1. Стальной шток с поршнем.

2. Цилиндр из металлического обрезка трубы.

3. Преходник 0,5 дюйма.

4. Термостат и ТЭН на 600 Вт.

5. Штуцер и крепежи.

Обладая незначительными инженерными навыками и воспользовавшись инструкциями в интернете, вы сможете создать машину для изготовления пластмассовых изделий простых форм.

Широкий выбор предложений литьевых машин различных моделей китайского и корейского производства представляет компания «ИМСТЕК».

Менеджеры с большим опытом работы помогут подобрать подходящую технику.

Обеспечим доставку, запуск и пусконаладку купленных у нас станков. Окажем техническую поддержку в течение всего срока эксплуатации.

Оборудование для литья пластмасс под давлением

Оборудование для литья пластмасс под давлением

Эффективное решение для мелкосерийного производства

БЫСТРЫЙ ЗАКАЗ

Литье пластмасс в силиконовые формы – процесс производства опытных образцов и небольших партий функциональных пластмассовых деталей и выплавляемых моделей любой сложности и габаритов без изготовления традиционного технологического оснащения методом литья пластмасс под давлением.

Возможность воспроизведения сложных форм, мельчайших деталей. Пластмассы для литья в вакууме обеспечивают любые текстуры поверхности и цвета, имеющие различную твердость и термостойкость, что позволяет имитировать большинство пластмасс и резин, используемых в современном производстве.

Как это работает?

Изготовление-мастер модели Снятие силиконовой формы Литье пластмасс Дегазация в вакуумной камере Готовая партия

Что позволяет данная технология?

✔ получить точные копии мастер-модели со стабильными размерами;

✔ проверить собираемость и работоспособность конструкций, отработать дизайн изделия;

✔ провести испытания до изготовления серийной оснастки;

✔ изготовить партию опытных образцов в течение нескольких часов после изготовления силиконовой формы;

✔ получить выплавляемые модели для мелкосерийного литья металлических деталей.

Что мы предлагаем?

Top 3D Shop предлагает клиентам из Москвы, Санкт-Петербурга и других регионов России уникальный комплект оборудования для мелкосерийного производства изделий из пластмассы методом литья в силикон с минимальным количеством брака!

Мы подобрали максимально подходящее оборудование для эффективной работы без брака для вашего производства, и обучим вас всем тонкостям ремесла литья пластмасс и полиуретанов в силиконовые формы.

Комплект оборудования для мелкосерийного производства включает в себя: масляный компрессор, камеру высокого давления, вакуумный насос и вакуумную камеру.

Все это мы доставим до вас и обучим эффективному литью пластмасс под давлением!

Если Вы не готовы к покупке оборудования, ознакомиться с этой технологией Вы можете заказав пробуню услугу литья пластмасс в нашей компании!

Чтобы узнать стоимость нашего решения отправьте нам заявку на почту

или с помощью этой формы обратной связи.

Наше оборудование

Литьевая машина для пластмасс: особенности литья под давлением

Литье пластмасс под давлением — технологический процесс производства изделий путем переработки нагретых до жидкого состояния термопластичных полимеров.

Литьевые машины для изготовления пластмасс позволяют полностью автоматизировать процесс производства, и создавать серийные изделия любых размеров и конфигураций.

Рис.1. Термопластавтомат серии IMS-ES

Особенности литья под давлением

Принцип действия литьевых машин для производства пластмасс заключается в расплаве гранулированного полимерного материала до жидкого состояния и подаче его под высоким давлением в закрытую литьевую форму. Изделие приобретает точные очертания внутренней полости пресс-формы.

Литье под давлением позволяет создавать изделия с тончайшими стенками. Они могут быть армированными или пустыми внутри, быть многоцветными и вспененными. Соединять в себе различные полимеры.

В производстве могут использоваться различные виды сырья: полиэтилены, полистиролы, полиэтилентерефталаты, поливинилхлориды, полипропилены.

Станки настраиваются под определенные параметры:

• консистенцию;

• степень вязкости;

• параметры плавления.

Основным критерием при выборе материала является показатель текучести расплава.

Прочность, качество и точность параметров изделий зависят от температуры и величины показателей давления, которые должны быть в диапазоне от 80 до 200Мпа.

Важно соблюсти необходимый баланс, так как низкое давление может привести к образованию полостей или недоливов, а слишком высокое — к образованию облоя.

Разновидности методов литья пластмасс

Определяющим фактором при выборе оборудования являются способы плавления, которые бывают инжекционными или интрузионными.

1. Инжекционный способ подходит для создания деталей сложной конфигурации со стенками различной толщины: от очень тонких до толстостенных. Популярный метод, отличается минимальной усадкой, возможностью использования многогнездовых пресс-форм для литья пластмасс, работы с любыми полимерами.

2. Интрузионный способ подходит для создания объемных деталей с толстыми стенками. Вращением червячного шнека расплавленная масса подается в литьевую форму и заполняет ее. Затем под давлением впрыскивается еще небольшое количество раствора, заполняя все полости формы для литья и компенсируя усадку остывающего расплава.

Этапы и особенности процесса

Создание пластмассовых изделий в литьевых машинах происходит в несколько этапов:

1. Полимерное сырье загружается в приемный бункер литьевой машины.

2. Под действием собственного веса гранулы попадают в шнековую зону, где плавятся под воздействием высоких температур.

3. Под высоким давлением, через мундштук пластификационного модуля, производится впрыск расплавленной массы в пресс-формы.

4. В процессе остывания в пресс-формах постепенно понижается давление, изделия извлекаются наружу.

Весь процесс литья занимает от нескольких секунд, до 10 минут. Это зависит от исходного материала, толщины стенок, габаритов и конфигурации деталей.

В литьевых машинах создаются пластиковые детали автомобилей, различные емкости, канцелярские товары, игрушки, предметы для дома, комплектующие для электроники, медицинского оборудования и прочие изделия.

Виды оборудования для литья пластика

Выбор механизмов и оборудования для литья пластмасс зависит от вида, конфигурации и габаритов изготавливаемых деталей.

Станки работают в автоматических, полуавтоматических или ручных режимах.

1. Экструдеры

Используются для производства листовых изделий, полимерных пленок и пластин, труб, оконных профилей.

Исходный материал загружается в механизм и под давлением выдавливается через формы с заданными пропорциями.

Станки включают в себя:

• пневмозарузочные механизмы;

• экструдеры с системой фильтров;

• раздувочные головки с охладителями;

• калибровочные механизмы;

• тянущие и поворотные устройства;

• модули укладки и намотки.

Управление экструдерами производится в автоматическом режиме с использованием специальных программ.

2. Термопластавтоматы

Используются для литья всех видов изделий под давлением из полимерных материалов. В термопластавтоматах могут создаваться детали различных форм и конфигураций со стенками разной толщины, гибридные, полые или разноцветные изделия.

Технология производства заключается в расплаве полимерного сырья и впрыскивании под высоким давлением в специальные пресс-формы.

Станки включают в себя:

• загрузочные бункеры;

• модули подготовки и пластификации;

• пресс-формы;

• узлы смыкания;

• блоки автоматического управления.

По конструкции термопластавтоматы бывают:

• электрические, электромеханические и гидромеханические;

• с совмещенной или раздельной пластификацией;

• поршневые, червячно-поршневые, одно- или двухчервячные.

Могут иметь один или несколько вариантов пластификации и различное количество узлов смыкания форм.

Рис.2. Вертикальный термопластавтомат

3. Выдувные машины

Используются для изготовления полиэтиленовой тары и емкостей с тонкими стенками: бутылок, канистр, бочек объемом до пяти тысяч литров.

Выдувные станки разогревают полимерное сырье и создают изделия методом выдувания в формы определенных размеров.

4. Экструзионно выдувные линии

Производят продукцию путем совмещения методов экструзии и выдува, что расширяет возможности и ассортимент продукции.

На экструзионно-выдувных станках производят:

Топливные баки и бампера для автомобилей, различные флаконы, бутылки для косметической и медицинской промышленности, кресла, ведра и игрушки.

Станки различаются по типу экструзионных головок, количеству ручьев и постов, включают в себя:

• экструдеры, разогревающие подготавливающие полимерную массу;

• пресс-формы со смыкающимся механизмом для формовки изделий;

• головки угловой или прямоточной конфигурации, одно- или многоручьевые, для формирования рукавов или труб;

• выдувные элементы, подающие сжатый воздух под высоким давлением в пресс-формы с заготовками.

Экструзионно-выдувные линии комплектуются компрессорами и охладителями.

5. Термоформовочные комплексы

Используются для создания одноразовой пластиковой посуды или контейнеров с тонкими стенками.

Технология производства заключается в выдувании изделий из нагретой до температуры около 140°С полимерной пленки, толщиной более 100 микрон. Готовые изделия вырубаются из пластины и упаковываются.

Процесс управляется полуавтоматически или вручную.

6. Дополнительное вспомогательное оборудование

Производство пластмасс комплектуются различными вспомогательными устройствами:

• сушилками;

• дозаторами;

• смесителями;

• конвейерами;

• дробилками;

• погрузчиками;

• транспортерами.

7. Мини станки

Для производства небольших партий пластмассовых изделий или экспериментальных партий товара на рынке имеются мини-станки, подходящие для использования в небольших, узкоспециализированных предприятиях.

Компактные станки не требуют больших производственных площадей и могут разместиться на обычном столе. Такие станки умельцы изготавливают своими руками для организации производства в домашних условиях.

Техника для литья пластмасс отличается высокой точностью изделий и прочими достоинствами:

1. Возможностью изготовления изделий любых геометрических форм и размеров безупречного качества.

2. Использование любых полимеров.

3. Массовое производство одинаковых деталей.

4. Отсутствие дополнительной доработки литых изделий.

5. Рентабельность и быстрая окупаемость производства.

Благодаря инжектированию расплавленной массы под высоким давлением происходит равномерное заполнение пресс-форм, включая мельчайшие детали и отверстия.

Производители литьевых машин

Лидеры российского рынка производителей литьевых машин для пластмасс — Китай, Тайвань, Южная Корея, Германия, Япония.

Станки производства Японии и Германии отличаются высоким качеством и производительностью, точностью литья и высокой стоимостью. Станки стран азиатского региона значительно дешевле европейских и японских машин, практически не уступают им в качестве.

Компания «ИМСТЕК», эксклюзивный дистрибьютор крупнейших производителей литьевых машин Китая и Тайваня, предлагает широкую линейку станков, таких как:

1. Servo Е — популярные термопластавтоматы тайваньского производителя CYBERTECH, отличающиеся высоким качеством литья и доступной стоимостью.

2. Крупнотоннажные тайваньские термопластавтоматы серии СХ с двигателем и комплектующими немецкой компании Rexroth, панелью управления от австрийской компании КЕВА.

3. Бюджетные экономичные станки серии IMS-ES китайского производителя с оптимальными параметрами скорости и объема впрыска, и усилий смыкания пресс-форм. Русифицированная панель управления разработана под российского потребителя.

На все оборудование имеются сертификаты качества.

Выбирать литьевые станки для пластмасс нужно с учетом параметров требуемых деталей, исходного сырья и объемов выпускаемой продукции.

Если нужны качественные и надежные станки для производства пластмассовых изделий по цене производителя, звоните в компанию «ИМСТЕК» или заказывайте звонок по каналу обратной связи!

Проконсультируем по вопросам производительности, подбору исходного сырья, режиму литья и дизайну изделий. Поможем посчитать экономическую эффективность производства.

Подберем подходящие станки. Обеспечим доставку и запуск. Внедрим технологию литья на производстве. Обучим персонал.

Окажем техническую поддержку в течение всего срока эксплуатации.

При необходимости, предоставим оборудование в аренду или в лизинг.

Литье пластмасс в силикон — доступное мелкосерийное производство в домашних условиях

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

• Сплошная заливка

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

• Разрезная форма

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

• Двухсоставная форма

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Заключение

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Оборудование для производства пластиковых и пластмассовых изделий

Еще до начала XXI века в нашем мире никто не уделял особого внимания производству изделий из пластика. Если углубиться в детали, то они составляли около 8% среди всех изделий из полимера. Сейчас уже превышают 27%. Благодаря тому, что пластиковые изделия имеют огромную популярность, на их производстве можно порядком заработать. Плюсом является то, что рентабельность у этого бизнеса около 25–30%.

Какое оборудование понадобится при производстве пластиковых изделий

Все, кто занимаются строительством или любыми другими хозяйственными процессами знают, что без труб, утеплителей, емкостей, шлангов и прочего – самостоятельно нельзя сделать почти ничего. К тому же все эти пластиковые изделия имеют довольно хорошую прочность и не поддаются особому влиянию окружающей среды. Они никогда не гниют, имеют небольшой вес и высокую эластичность.

Все, кто занимаются строительством или любыми другими хозяйственными процессами знают, что без труб, утеплителей, емкостей, шлангов и прочего – самостоятельно нельзя сделать почти ничего. К тому же все эти пластиковые изделия имеют довольно хорошую прочность и не поддаются особому влиянию окружающей среды. Они никогда не гниют, имеют небольшой вес и высокую эластичность.

Итак, какие же базовые механизмы понадобятся вам для успешного и качественного производства изделий из пластмассы:

- электродвигатели, которые будут подавать электроэнергию для всего оборудования;

- машины для автоматической загрузки сырья в цилиндры экструдеров;

- экструдеры, в которых есть один или два параллельных червячных шнеков. Их используют при нагреве и перемешивании полимерных материалов;

- обязательным агрегатом для формирования будущего изделия является формирующая головка, которая прикрепляется к экструдеру;

- устройство для вытягивания формы;

- система охлаждения;

- отдельный прибор для измерения размеров готовой продукции;

- отдельный прибор для расфасовки готовой продукции.

Экструдеры

Также можно приобрести автоматический прибор, который будет доставлять продукцию на указанное место. Управлять им можно при помощи дистанционного пульта.

Функции и составные элементы экструдера

На первое место стоит вынести такой агрегат, как экструдер. Он состоит из:

- фильтра;

- намотчика;

- системы укладки;

- пневмозагрузчика;

- раздувочного механизма с охладителем.

Работает он в автоматическом режиме, но не без человеческого фактора. Для производства качественной продукции за ним нужен контроль.

Функции термопластавтомата

Термопластавтомат – оборудование для литья пластмасс под определенным давлением. Горячее вещество заливается в специальные формы – продукция готова. Такой станок позволяет выпускать вещи сложных форм, идентичного размера, цвета, вида.

Выдувные установки для пластмассовых изделий

Используется специальное выдувное оборудование для производства изделий с тонкими стенками (одноразовые стаканы, бутылки и прочее). Работает по такой схеме: пластик нагревается и тогда при помощи выдувания формируется изделие.

Экструзионно-выдувные станки используют для изготовления более широкого ассортимента товаров. Процесс производства контролируется микросистемой. Все машины такого типа разделяют по типу головок, количеству ручьев и постов.

Процесс термоформовки

Станки для термоформовки используют для производства непрерывной пленки (рукава). Толщина такого изделия разная. Наиболее часто применяется для выпуска одноразовой посуды.

Интересным фактом является то, что один прибор можно использовать для разных процессов. Не придется покупать множество машин, которые будут требовать дополнительной территории.

Ярким примером являются системы для вспенивания пластмассы. С их помощью можно совершать данное действие, но еще и дополнительно изготавливать:

- пленку;

- утеплительные конструкции;

- сетку и т. п.

На машине для производства труб можно создать изделие любого диаметра и толщины, которые будут использоваться в водном или газовом снабжении домов, функционировании канализационной системы, отоплении помещений.

С помощью выдувных или литьевых приборов можно сделать различные емкости с самой разнообразной глубиной, диаметром и толщиной. Их обычно используют в химических или пищевых индустриях. Также можно создавать непревзойденные изделия для отделочных работ из термопластика. Он имеет довольно эстетичный вид и высокую прочность.

Дополнительные станки для усовершенствования производственной линии

Если производство занимает слишком много времени и усилий, можно приобрести дополнительное оборудование для производства пластиковых изделий, которое поможет ускорить процесс и сделать его менее трудоемким:

- сушка для изделий;

- погрузчик материалов или готовой продукции;

- смеситель;

- дробилка для отверстий;

- транспортер для готовой продукции или материала для последующего этапа обработки;

- конвейер для расфасовки и дополнительной проверки изделий.

Если не планируется разворачивать огромное дело по производству изделий из пластмассы, можно приобрести несколько мини-станков, которые будут делать определенные детали в небольших количествах. Они не займут много места и дадут возможность заработать средства на расширение предприятия.

Для установки мили-линии потребуются обычные столы, на которых можно разместить пятнадцати килограммовые станки. Также есть отдельные станки для изготовления экспериментальных деталей, которые в дальнейшем будут производиться на более крупном оборудовании.

Использование сырья для изготовления пластмассовых изделий

Вне зависимости от того, насколько дорогим и качественным будет оборудование, продукция может получаться с дефектами. Лучше всего покупать сырье у проверенных производителей с хорошим рейтингом и опытом в сфере строительного бизнеса.

Помимо того, что нужно внимательно подбирать материалы, нужно также помнить и о сотрудниках. Для такого производства понадобится не менее дюжины рабочих, которым нужно будет детально объяснить процесс с самого начала. Ну и конечно, технолог, без которого ничего не получится даже начать. Стоимость его услуг потребуют немало средств.

Процесс производства пластиковых изделий

Главным в процессе создания пластиковых изделий – это организация процесса и четкость выполнения. Важно придумать собственную схему и последовательность работы. Стоит внимательно изучить то, как все происходит:

- самым первым этапом является запуск газа в ранее подготовленную среду из полимера;

- после этого проходит совмещение резины или пластика;

- смеси поддаются специальным техническим обработкам и подготавливаются к созданию готовых изделий.

Люди уже на протяжении столетия отдают предпочтения пластмассовым изделиям, в отличие от полиэтиленовых. Они устойчивы к резким перепадам температур и внутреннему давлению. Также есть отдельная классификация пластмассовых изделий, которые заполняются газом. Их обычно используют для утепления зданий. Это пенопласты и поропласты. Для примера, пенопласты имеют замкнутые поры, что позволяет им удерживать тепло. А вот поропласты, наоборот, открытые.

Каким должно быть помещение для производства пластиковых изделий

Не нужно слишком много мудрить с постройкой данного помещения. Оно должно лишь отвечать всем стандартным нормам и содержать привычные для этого дела приборы.

Стоимость машин обычно небольшая, да и за территорию платить особо не нужно. Для того чтобы завод содержал все требуемые коммуникации в нужных количествах, можно построить здание размером в 50–200 квадратных метров, это не очень много. Но вот есть один нюанс: склад может занять очень большую территорию. Несмотря на то, что изделия из пластмассы имеют маленький вес, размеры их довольно большие.

Не стоит забывать о людях, которые могут пострадать от производства пластмасс. При поиске участка для постройки, лучше избегать спальных районов.

Помещение нуждается в обязательной защите от некоторых факторов окружающей среды. Таковыми являются излишняя влага, сильный ветер, песочные бури, воры и личности без определенного места жительства.

Любые гранулированные материалы лучше всего держать в помещениях с пониженной влажность воздуха и теплой температурой. Ведь именно этот фактор влияет на качество будущих изделий.

Чтобы не возникало проблем с законом, нужно обязательно получить разрешение у нескольких инстанций:

- санэпидемстанция;

- районное или местное правительство;

- госнадзор;

- пожарная инспекция;

- газовая инспекция;

- электрики.

Если у вас достаточно средств и знаний, сооружение и начало процесса производства пластмассовых изделий займет не более трех месяцев.

Видео по теме: Производство пластмассы

Эффективное решение для мелкосерийного производства

Эффективное решение для мелкосерийного производства

Эффективное решение для мелкосерийного производства

БЫСТРЫЙ ЗАКАЗ

Литье пластмасс в силиконовые формы – процесс производства опытных образцов и небольших партий функциональных пластмассовых деталей и выплавляемых моделей любой сложности и габаритов без изготовления традиционного технологического оснащения методом литья пластмасс под давлением.

Возможность воспроизведения сложных форм, мельчайших деталей. Пластмассы для литья в вакууме обеспечивают любые текстуры поверхности и цвета, имеющие различную твердость и термостойкость, что позволяет имитировать большинство пластмасс и резин, используемых в современном производстве.

Как это работает?

Изготовление-мастер модели Снятие силиконовой формы Литье пластмасс Дегазация в вакуумной камере Готовая партия

Что позволяет данная технология?

✔ получить точные копии мастер-модели со стабильными размерами;

✔ проверить собираемость и работоспособность конструкций, отработать дизайн изделия;

✔ провести испытания до изготовления серийной оснастки;

✔ изготовить партию опытных образцов в течение нескольких часов после изготовления силиконовой формы;

✔ получить выплавляемые модели для мелкосерийного литья металлических деталей.

Что мы предлагаем?

Top 3D Shop предлагает клиентам из Москвы, Санкт-Петербурга и других регионов России уникальный комплект оборудования для мелкосерийного производства изделий из пластмассы методом литья в силикон с минимальным количеством брака!

Мы подобрали максимально подходящее оборудование для эффективной работы без брака для вашего производства, и обучим вас всем тонкостям ремесла литья пластмасс и полиуретанов в силиконовые формы.

Комплект оборудования для мелкосерийного производства включает в себя: масляный компрессор, камеру высокого давления, вакуумный насос и вакуумную камеру.

Все это мы доставим до вас и обучим эффективному литью пластмасс под давлением!

Если Вы не готовы к покупке оборудования, ознакомиться с этой технологией Вы можете заказав пробуню услугу литья пластмасс в нашей компании!

Чтобы узнать стоимость нашего решения отправьте нам заявку на почту

или с помощью этой формы обратной связи.

Наше оборудование

Как сделать форму для литья пластмасс под давлением?

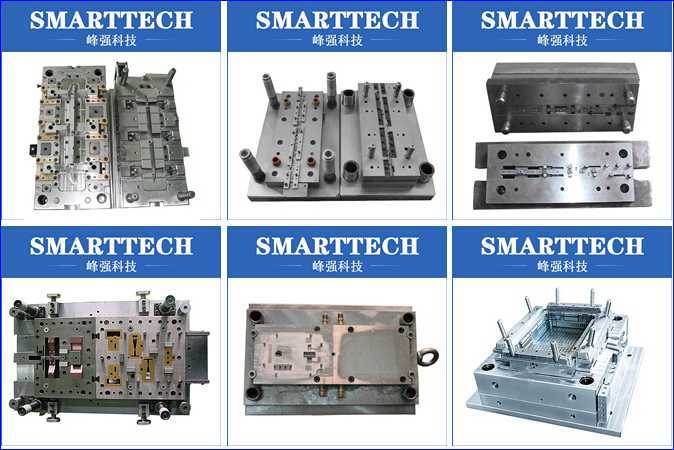

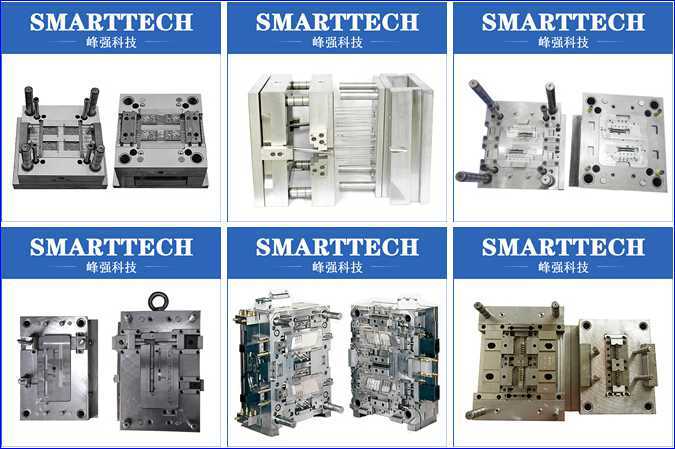

Что такое пресс-форма для литья пластмасс под давлением?

Прежде чем мы поговорим о процессе изготовления пластиковых форм для литья под давлением, давайте сначала объясним, что такое пластиковые формы для литья под давлением:

Спроектированная как полый металлический блок с полостями, пресс-форма для литья пластмасс под давлением используется для придания формы расплавленным пластмассам в процессе литья под давлением. Хотя вы можете не видеть их на следующем рисунке, на самом деле внутри формы сделано несколько отверстий для управления температурой с помощью масла, воды или нагревателей.

Литник в форме позволяет расплавленному пластику течь внутрь, который затем заполняет полости через направляющие и заслонки. После охлаждения пресс-форма будет открыта, и отформованные детали будут выталкиваться дальше путем нажатия на пластину выталкивателя выталкивающим стержнем литьевой машины

.

- Направляющие штифты – Устанавливаются на одну половину пластмассовой формы для литья под давлением и выравнивают две половины, вставляя отверстия в другой половине.основная функция заключается в размещении сердечника и вставки полости в правильном положении, во избежание ступенек на линии разделения формованных деталей или несовпадения двух половин форм.

- Бегунок – Соедините втулку литника с полостями формы, это канал для потока материала, форма сечения обычно круглая или трапециевидная.

- Затвор – самое узкое положение бегунка, где текучий материал входит в полость формования. Есть много различных типов, некоторые из них будут сломаны формование части при извлечении из.такие как подводные ворота, туннельные ворота. Некоторые нужно обрезать после формования. как ворота, боковые ворота и так далее.

- Литниковый канал (втулка) – Коническое отверстие в центре литьевой формы для пластика, в которое поток материала перемещается от сопла литьевой машины к направляющим

- Фиксирующее кольцо – Размещение пластиковой формы для литья под давлением на неподвижной плите литьевых машин так, чтобы инжекционное сопло совпадало с литниковой втулкой.

- Полость пресс-формы (включая полость и стержень) – Пространство в пресс-форме, имеющее форму для изготовления формованного изделия.

- Выталкиватель (штифты) – Вытолкнуть бегунок и формовочные детали из формы

- The Shot – Общее количество материала в полостях, включая направляющие и формовочные детали

- Пластина выталкивателя / задняя пластина выталкивателя : Только для удержания выталкивателей в правильном положении

- Зажимная плита : Крепление формы к плите литьевых машин

Почему мы выбираем пластиковые формы для литья под давлением (литье)?

1) Высокая точность

В качестве высокоточного технологического подхода процесс литья пластмасс под давлением может использоваться для производства разнообразных пластмассовых деталей практически любых типов.Хотя существуют определенные конструктивные ограничения, формы для литья под давлением созданы для обеспечения высокой точности формованных изделий. Фактически, точность готовой продукции может быть в пределах 0,005 дюйма.

2) Высокая эффективность

Литье пластмасс под давлением известно как одна из наиболее часто используемых технологий в течение длительных периодов производства, потому что это очень быстро. Но как быстро? Хотя скорость его изготовления может зависеть от сложности конструкции формы, интервал между циклами составляет всего около 15-30 секунд.

3) Экономит затраты на рабочую силу

Оборудование для литья под давлением требует минимального контроля со стороны человека, причина которого в том, что оно обычно работает с самозатворным и полностью автоматическим инструментом, чтобы реализовать оптимизированную работу и непрерывное производство.

4) Очень изобретательный

В настоящее время много внимания уделяется устойчивости, поэтому разработчики продуктов очень часто выбирают процесс, который поможет в защите окружающей среды и устранении отходов.Литье пластмасс под давлением – это не только высокоэффективный и действенный процесс, но и очень изобретательный. Причины: i. только необходимое количество пластика используется для производства желаемого продукта; ii) излишки материалов будут переработаны для дальнейшего использования.

5) Гибкость

Кроме того, процесс изготовления пластиковых форм для литья под давлением не только точен, но и отличается большой гибкостью. Это означает, что нам очень легко изменить тип материала, а также цвет для нашей продукции после изготовления формы.также, если вы хотите изменить форму продукта, нам просто нужно удалить или добавить немного стали, чтобы добиться этого.

6) Легче и дешевле

Плотность пластика намного ниже, чем у металла, а литье пластика под давлением – это однократный процесс формования без второй обработки. поэтому он намного дешевле металла.

Весь процесс изготовления пластиковых форм для литья под давлением

Стандарт пластиковых форм для литья под давлением:

Формовочная сталь: ASSAB (Швеция), DAIDO (Япония), FINKL (Америка), AUBERT & DUVAL (Франция), Thyssen (Германия), LKM (Китай)

Основание пресс-формы: EMP, DME, HASCO, FUTABA, LKM.

Hot Runner: MOLD MASTER, SYNVENTIVE, HASCO, DME, YUDO, ДОХОД

Замок с защелкой : DAIDO, HASCO, STRACK, RABOURDIN

Стандартные детали: DME, HASCO, LKM, HEB, STRACK, OPITZ

Текстура: VDI 3400, Mold-tech, Yick Sang, Tanazawa и др.

Конструкция пресс-формы:

Производство высококачественных пластиковых форм для литья под давлением является основным направлением деятельности компании Sositar. У нас есть 10 специальных дизайнеров пресс-форм, которые имеют богатый опыт в области свойств пластика и структуры пресс-форм, и предлагают высококачественные услуги по изготовлению пластиковых пресс-форм для литья под давлением более 10 лет.И они будут серьезно относиться к каждому случаю, прежде чем приступить к проектированию, наш дизайнер проведет анализ потока в пресс-форме и посетит техническое совещание для каждой пресс-формы с инструментальным цехом и отделом впрыска, чтобы избежать потенциальных проблем с производством и устранить неполадки. все это является надежной гарантией нашего высокого качества и коротких сроков поставки.

Наша команда разработчиков предоставит:

Промышленный образец

Дизайн внешнего вида

Дизайн структуры

Дизайн пресс-формы (2D и 3D)

DFM (Дизайн для технологичности)

Анализ потока в пресс-форме

Mold Flow :

Качественные продукты и услуги по самой низкой цене и в кратчайшие сроки.Универсальный стандарт, которому должна следовать каждая компания, чтобы конкурировать на сегодняшних рынках. Каждая формованная пластмассовая деталь должна бесперебойно проходить через проектирование продукта, создание инструмента, испытания, производство, сборку, применение в полевых условиях и в течение всего срока службы продуктов. Наш опыт в области CAE (автоматизированного проектирования) в сочетании с опытом создания сотен формованных изделий обеспечивает ценную связь для достижения цели производства качественной продукции с наименьшими затратами и в кратчайшие сроки. Наши инженеры проанализируют заполнение пресс-формы, охлаждение и деформацию (деформацию)… для каждой детали с помощью конструкции инструмента, а также научно обосновывают ключевые шаги, чтобы сделать ваш продукт успешным – правильно спроектированным и изготовленным с первого раза.Наш непревзойденный экспертный подход к каждому проекту обеспечивает максимальную отдачу в долгосрочной перспективе и сэкономит вам деньги и время.

Инженерное дело:

Мы предоставляем широкий спектр услуг, чтобы помочь клиентам со всей предварительной работой, которая входит в продукт до фактического начала производства. Некоторые из этих услуг включают предварительное проектирование, выбор материалов, ценообразование, проектирование пресс-форм, оценку и закупку, CAD / CAM, моделирование поверхностей и связь с инженерным отделом заказчика.Для каждой детали, которую мы производим, мы проведем исследование DFM и анализ потока пресс-формы, которые улучшат и поддержат конструкцию пресс-формы. Мы предлагаем вам сочетание лучших доступных ресурсов; высокотехнологичное оборудование, высокое качество изготовления, а также методы управления программами и разработки продуктов, которые являются достаточно гибкими для удовлетворения ваших особых требований, которые могут помочь формовщику или рабочему и сэкономить время и деньги

Управление проектами:

Управление проектами является ключом к успеху и качеству продукции. Для каждого проекта назначается инженер проекта, обладающий обширными знаниями в области инструментов и литья пластмасс под давлением.Все они хорошо владеют английским языком.

Инженеры проекта будут нести ответственность за отслеживание графика работы с инструментами и своевременное информирование клиента о любых проблемах и ходе выполнения проекта, которым он занимается. Инженер проекта также гарантирует выполнение технических требований заказчика.

Цели управления проектом

– Своевременная доставка – Обеспечение того, чтобы проект клиента был выполнен в соответствии со стандартами и запросами клиента.

– Все, о чем сообщалось своевременно и четко.

– Полное управление проектом и поддержка от концепции до окончательной проверки и утверждения детали.

Используемое программное обеспечение:

Наш инженер в основном использовал следующее программное обеспечение:

Pro / ENGINEER

SolidWorks

AutoCAD

Moldflow

MasterCAM

Unigraphics

Animatronic

Surfcam

CATIA

Sositar Mold Co., Ltd предлагает услуги по производству пресс-форм мирового класса, не стесняйтесь обращаться к нам!

,Завод по производству оборудования для пластиковых форм, Производство оборудования для производства пластиковых форм OEM / ODM

Всего найдено более 2000 заводов и компаний по производству оборудования для изготовления пластиковых форм с более чем 6000 продуктами. Закажите высококачественное оборудование для изготовления пластиковых форм из нашего огромного выбора надежных заводов по производству оборудования для пластиковых форм. Золотой член| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Термоформовочная машина для чашек, Термоформовочная машина с контактным нагревом, Термоформовочная машина для пост-обрезки, Термоформовочная машина с линейным ножом |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM, ODM, собственный бренд |

| Расположение: | Вэньчжоу, Чжэцзян |

| Производственные линии: | 2 |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Гравировальный станок, Электроэрозионный станок, Станок с ЧПУ, Электроэрозионный станок для резки проволоки, Обрабатывающий центр с ЧПУ |

| Mgmt.Сертификация: | ISO9001: 2015 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Дунгуань, Гуандун |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основные продукты: | Выдувная машина, Экструзионно-выдувная машина, Выдувная машина, Экструзионно-выдувная машина |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Сучжоу, Цзянсу |

| Основные рынки: | Европа , Юго-Восточная Азия / Ближний Восток , Африка |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Выдувная машина, выдувная машина Mold , Пластиковая машина , машина для производства напитков |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Чжуншань, Гуандун |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Термоформовочная машина, машина для изготовления стаканов, экструзия листов, пластик машина для стаканов. |

| Mgmt. Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | Собственный бренд, ODM, OEM |

| Расположение: | Вэньчжоу, Чжэцзян |

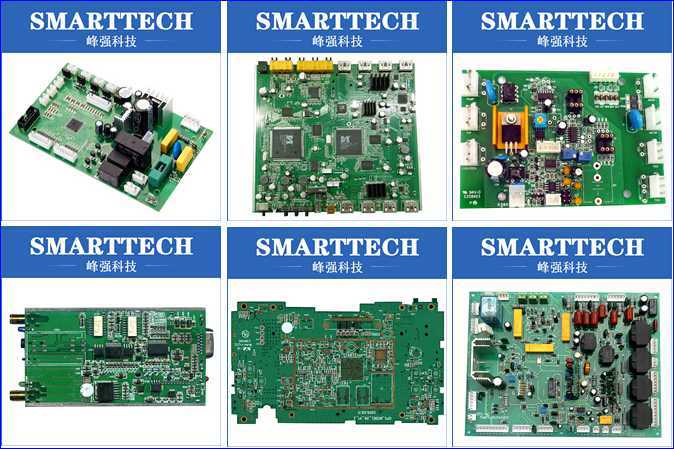

Литье под давлением для завода пластиковых электронных крышек | литье | литье пластмасс

Внимание:

Пожалуйста, не платите, пока мы не процитируем вас. Изображение и цены указаны только для демонстрации и демонстрации нашей продукции. Поэтому, пожалуйста, не стесняйтесь присылать нам трехмерный чертеж с файлом STL / IGS / STP и описанием вашего продукта. У нас есть волшебство, чтобы превратить его в настоящую продукцию, а затем мы предоставим вам коммерческое предложение. Если у вас есть какие-либо вопросы, свяжитесь с нами по электронной почте.

Обзор нашей фабрики:

Процесс обработки с ЧПУ для металлических деталей:

Детали токарного станка с ЧПУ:

Форма для литья под давлением:

Детали для литья под давлением:

Форма для штамповки:

Штамповка формованных деталей:

Процесс обработки с ЧПУ пластмассовых деталей:

Стереолитография (процесс печати SLA / SLS):

Пластиковая форма для литья под давлением:

Детали для литья под давлением:

Услуги по изготовлению печатных плат:

Вторичная операция:

Окончательная сборка:

Контроль качества :

Что такое процесс 3D-печати?

Slimilar для матрицы печати Polyjet, стереолитография является добавкой производственного процесса, что с использованием комбинации

смолы и УФ-лазера, чтобы построить прототипы один слой за один раз.Модель CAD предоставляет данные для лазера

проследить каждое поперечное сечение на поверхности жидкой смолы. УФ-лазер затем нагревает смолу до состояния затвердевания,

сплавления его со слоем ниже. После того, как слой был завершен, сборка лоток платформа опускается, чтобы новый слой смолы может быть применена. После того, как сборка завершена, часть затем погружают в химическую ванну, чтобы удалить

любой избыток смолы. Заключительный шаг в процессе стереолитографии для части, подлежащей отверждают в УФ-печи.

Наши печатные машины SLA:

Наши печатные машины SLS:

Что такое процесс обработки с ЧПУ?

Обработка с ЧПУ – это процесс, используемый в производственном секторе, который включает использование компьютеров для управления станками. Инструменты, которыми можно управлять таким образом, включают токарные, фрезерные, фрезерные и шлифовальные станки.ЧПУ в обработке с ЧПУ означает компьютерное числовое управление.

На первый взгляд может показаться, что станками управляет обычный ПК, но уникальное программное обеспечение компьютера и консоль управления – это то, что действительно отличает систему от использования при обработке с ЧПУ.

При ЧПУ станки работают с числовым программным управлением. Компьютерная программа настраивается для объекта, а машины программируются с помощью языка обработки с ЧПУ (называемого G-кодом), который по существу контролирует все функции, такие как скорость подачи, координация, местоположение и скорости.При обработке с ЧПУ компьютер может контролировать точное позиционирование и скорость. Обработка с ЧПУ используется при производстве как металлических, так и пластмассовых деталей.

Сначала создается чертеж САПР (2D или 3D), а затем создается код, который распознает станок с ЧПУ. Программа загружается, и, наконец, оператор запускает тест программы, чтобы убедиться в отсутствии проблем. Этот пробный запуск называется «воздухом для резки» и является важным этапом, потому что любая ошибка в скорости и положении инструмента может привести к поцарапанной детали или повреждению станка.

Обработка с ЧПУ дает много преимуществ. Этот процесс более точен, чем ручная обработка, и может повторяться точно так же снова и снова. Благодаря точности, достигаемой с помощью обработки с ЧПУ, этот процесс позволяет производить сложные формы, которые практически невозможно получить при ручной обработке. Обработка с ЧПУ используется для производства многих сложных трехмерных форм. Именно из-за этих качеств обработка с ЧПУ используется в работах, требующих высокой точности или повторяющихся задач.

Наш машинный центр с ЧПУ:

Наш цех токарных автоматов с ЧПУ:

Цех по производству пластиковой оснастки / форм:

Наш цех литья под давлением:

Наш цех штамповки металла:

Обзор процесса сборки печатной платы:

Различные этапы процесса сборки печатной платы, включая добавление паяльной пасты на плату, выбор и размещение компонентов, пайка, осмотр и тестирование.Все эти процессы необходимы, и их необходимо контролировать, чтобы гарантировать производство продукции высочайшего качества. Процесс сборки печатной платы, описанный ниже, предполагает, что используются компоненты для поверхностного монтажа, поскольку практически все сборки печатных плат в наши дни используют технологию поверхностного монтажа.

Наш семинар PCBA:

О нас :

SMARTTECH – это компания по производству пресс-форм и литья под давлением, процессов обработки с ЧПУ, штамповки металла, изготовления печатных плат и быстрого прототипирования, расположенная в Гонконге с филиалами в городах Шэньчжэнь и Донггуань.Наша компания ориентирована на рынок. Теперь мы покупаем много машин для 3D-печати для промышленности с опытным и преданным своему делу персоналом, который специализируется на предоставлении различных высокотехнологичных процессов.

SMARTTECH является лидером в области внутреннего бизнеса, а также имеет высокую конкурентоспособность на многих международных рынках. Компания Shenzhen была основана в мае 2006 года. Тем временем мы продолжаем развивать международные торговые представительства в Шэньчжэне и Дунгуане. Команда разработчиков увеличила не только количество сотрудников, но и значительную базу навыков.К ним относятся профессиональные операторы котировок, дизайнеры, операторы файлов фигур, а также несколько торговых представителей, свободно говорящих на английском, японском, французском и т. Д., Предоставляя самые профессиональные услуги для клиентов по всему миру. Многие компании, занимающиеся промышленным дизайном и быстрым прототипированием, из Южной Кореи, Японии, Индии, Канады, США, Великобритании, Норвегии, Чехии, Словакии, Австралии, Новой Зеландии установили долгосрочные деловые отношения со SMARTTECH.

Также SMARTTECH – это профессиональный универсальный поставщик инженерных услуг в области НИОКР, не только мы были сформированы группой людей, обладающих многолетним практическим опытом НИОКР и производства, но также у нас есть ресурсы специального оборудования и инструментов для прототипов. Изготовление, тестирование и анализ печатных плат, прототипы механической конструкции продукта и услуги по оснащению инструментами – это будет большим подспорьем для ваших отделов исследований и разработок, а также повысит скорость и эффективность разработки вашего нового продукта.Наши услуги включают в себя инженерные услуги по исследованиям и разработкам продукции и дополнительные услуги по исследованиям и разработкам.

Мы работаем в соответствии с инструкциями и требованиями системы качества ISO9001 с октября 2008 года. SMARTTECH design вложил средства в передовые технологии и высококвалифицированную рабочую силу. С помощью этих ресурсов мы можем моделировать из самых разных материалов, включая различные виды пластмасс, таких как АБС, МАБС, ПММА, ПВХ, ПК, ПОМ, ПП, ПА, ППТ, ПЭ и т. Д. столько же металлов, как нержавеющая сталь, алюминий и медь.

Выберите интересующую вас область из категорий услуг SMARTTECH, перечисленных ниже. Если вы готовы к тому, чтобы наша команда процитировала ваш проект, вы можете запросить ценовое предложение прямо сейчас, воспользовавшись услугой, как показано ниже:

1.Обзор услуг для вашего дизайна от нашего инженера

2. Прототип стереолитографии

3. Выборочное лазерное спекание

4. Производство пластиковых модификаций / оснастки и форм.

5.3D CAD-моделирование по вашим образцам

6.Изготовление печатных плат в соответствии с вашим файлом gerber и списком спецификаций.

7. Быстрое прототипирование для тестирования дизайна.

8. Услуги по сборке и упаковке продукции.

9.Solf Инструменты для снижения затрат для изготовления небольших партий деталей

10. Обработка отливок

11. Исследования и разработки продукции

12. Технический дизайн по требованию клиентов

13. Производство малых объемов для тестового маркетинга

.