Оборудование для изготовления тротуарной плитки

Оборудование для производства тротуарной плитки из пластика позволяет изготавливать качественный плиточный материал из экологически чистого сырья. Есть немало промышленных станков и приборов, с помощью которых можно организовать массовый выпуск плитки. Мы рассмотрим основные типы оснащения для производства облицовочного покрытия.

Способы производства плитки

Оборудование для изготовления тротуарной плитки условно разделяют на несколько типов:

- Для вибролитья – готовый бетонный раствор заливается в специальные формы, установленные на вибростоле. В результате постоянных вибраций смесь в формах быстро утрамбовывается и затвердевает. После этого готовую плитку выдерживают в теплом помещении еще около двух суток, после чего из формы извлекают готовое изделие;

- Для гиперпрессования – в специальное оборудование для производства блоков и тротуарной плитки подается полусухой бетонный раствор, который заливают в матрицы.

- Для вибропрессования – полусухой бетонный раствор подается в специальные матрицы, закрепленные на вибропрессе. Затем на пресс-форму сверху опускается пуансон, который уплотняет смесь. Во время утрамбовки сырья происходит сильная вибрация вибропресса. За счет этого материал уплотняется еще больше. После затвердевания состава, матрица автоматически поднимается вверх и выталкивает бетонное изделие в специальный контейнер.

Оборудование для производства полимерной тротуарной плитки в соответствии со способом производства бетонных изделий.

Оснащение для вибропрессования

Вибропресс – установка, с помощью которой производят не только плитку, но и стеновые и пустотельные блоки. Каков принцип работы такого станка?

Рекомендуем к прочтению:

- Приготовленная бетонная смесь из бетономешалки поступает в специальный бункер;

- Автоматически оборудование подает поддон для прессования сырья;

- Затем происходит утрамбовка и прессование раствора;

- После этого контейнер с прессованным материалом выталкивается на линию накопления, где плитку извлекают из виброформы.

Модели вибропрессов:

- ВИПР 1-2м – качественное оборудование для производства тротуарной плитки вибропрессованием. Конструкция состоит из пульта для управления, конвейерной линии подачи контейнеров, гидростанции и пресса. Благодаря такому оснащению за 8 часов работы можно сделать не менее 50-60 м2 плиточного материала размером 50×50 см;

- ПВ-01 – универсальное оснащение, с помощью которого можно изготавливать фигурную плитку методом вибропрессования полусухих смесей. С помощью станка дополнительно изготавливают тротуарный поребрик, пустотельные блоки и бордюры;

- ПВ-02А – станок с автоматическим управлением в больших объемах может производить тротуарную плитку, кирпич, поребрик, бордюры и брусчатку. За 8 часов работы на таком оборудовании можно изготовить не менее 400 м2 плиточных материалов;

- КВ 25– бетоноформовочное оснащение за 1 смену выпускает не менее 700 готовых плит и стеновых панелей. Установка дополнительно оснащается системой контроля температуры и давления поршня.

Стоимость оборудования для производства тротуарной плитки колеблется в пределах от 80 до 600 долларов. Цена зависит от качества выпускаемой продукции, производительности станка и его универсальности.

Подробно процесс изготовления плитки можно посмотреть в видео материале, где специалист рассказывает об основных стадиях формовки плиточных материалов из полусухого сырья.

Оснащение для вибролитья

Оборудование для производства тротуарной плитки вибролитьем не такое дорогое, поскольку состоит в основном из вибростолов, формовочных матриц и бетономешалок. С помощью такого оснащения изготавливают еврозаборы, цокольную и фасадную плитку, памятники и другие ж/б конструкции, требующие виброуплотнения.

Что представляет собой вибростол? Это металлическая конструкция, к которой крепится специальный вибратор. С помощью панели для управления можно контролировать интенсивность вибрирования поверхности стола и длительность процесса. Для производства плитки с помощью такого станка потребуется, как минимум два оператора.

Для производства плитки с помощью такого станка потребуется, как минимум два оператора.

Модели вибростолов:

Рекомендуем к прочтению:

- ВС-1300 – установка с вертикальным направлением вибрации оснащена мощными электромеханическими вибраторами. С ее помощью за 1 цикл можно утрамбовать до 100 кг бетонной смеси;

- ИВ-98 – электромеханическое оборудование с асинхронным двигателем создает круговые колебания, за счет чего происходит быстрое уплотнение бетонной смеси в кассетных матрицах;

- ИВ-111А – оснащение предназначено для создания круговых колебаний виборозаслонки с частотой тока в 200 Гц. На таком вибростоле можно изготавливать плитку, армированные бетонные блоки и бордюры;

- Keyprod ВС01 – гидравлическая установка с постоянно нарастающей амплитудой круговых колебаний. Такие конструкции не оснащаются пружинными механизмами, что позволяет производить бетонные изделия весом до 500 кг за 1 цикл. Оборудование для производства плитки тротуарной из пластика за смену производит не менее 200 м2 плиточных материалов.

Дополнительное оборудование

Производственная линия по формовке тротуарной плитки включается в себя не только вибропресс или вибростол, но и бетоносмеситель. От качества замеса бетонного раствора во многом зависит крепость и износостойкость облицовочного материала. По сути, бетоносмеситель – это металлический контейнер с электроприводом, в котором происходит смешение цемента, воды, песка и других минеральных компонентов.

По принципу действия различают два типа бетоносмесителей:

- Гравитационный – перемешивание компонентов происходит за счет естественного обрушения жидкого раствора с внутренних стенок вращающегося барабана. Внутри такой конструкции жестко закреплены лопатки, обеспечивающих более качественное смещение веществ;

- Принудительный – такие бетономешалки оснащаются статичными барабанами, внутри которых вращаются рабочие лопасти. Такие приспособления позволяют готовить более качественные растворы. Ведь в результате постоянного вращения лопастей происходит лучшее смешение сыпучих ингредиентов.

Модели бетоносмесителей:

- PRORAB ECM 125 B – гравитационное устройство китайского производства отличается высокой производительностью – перемешивает не менее 150 кг раствора за 1 цикл. Барабан легко транспортируется за счет установленных колес на несущих стойках;

- Fiori DB260SL – бетоносмеситель оснащен четырехзаходными лопатками, обеспечивающими качественное смешение минеральных компонентов. Бортовые баки в конструкции выполнены из морозоустойчивого пластика, что позволяет осуществлять замес даже при очень низких температурах.

Лучшие производители

Где купить оборудование для производства тротуарной плитки? Чтобы приобрести действительно качественное оснащение для изготовления плитки и других бетонных изделий, стоит обратить внимание на рейтинг лучших производителей виброустановок:

- Imer International S.

p.A – французская компания специализируется на выпуске оснащения для сборки всей линии по производству плитки: вибростолы, бетоносмесители, транспортеры, матрицы и т.д. Отличительная черта всей продукции – высокая производительность и мощность электроприводов, сделанных на немецких заводах;

p.A – французская компания специализируется на выпуске оснащения для сборки всей линии по производству плитки: вибростолы, бетоносмесители, транспортеры, матрицы и т.д. Отличительная черта всей продукции – высокая производительность и мощность электроприводов, сделанных на немецких заводах; - Al-Ko – немецкая фабрика выпускает вибропрессы с автоматическим и полуавтоматическим управлением. На таких установках удается производить не только бетонные, но и газосиликатные блоки;

- Fiori – итальянский производитель выпускает бетоносмесители гравитационного и принудительного действия. Строительные миксеры покрывают специальными антикоррозийными составами, что увеличивает период их службы.

Высокотехнологичное оснащение по производству плиточных материалов стоит недешево, однако позволяет выпускать тротуарную плитку в больших объемах.

Оборудование, вибропресс для производства шлакоблоков, бордюров, тротуарной плитки

Ознакомиться с ценами и заказать оборудование, вибропресс для производства шлакоблоков, бордюров, стеновых блоков можно здесь.

Шлакоблоки, были и остаются популярным материалом для возведения стен в любом виде строительства. Они прочны, имеют хорошие теплоизолирующие свойства, стену из них может выложить не только профессиональный каменщик, но и любой частный застройщик. Спектр потребителей данной продукции необычайно широк: от частных лиц, до крупных строительных компаний, занимающихся промышленным строительством. Причина такой популярности шлакоблоков в их цене: стоимость кладки из шлакоблоков меньше стоимости кладки, например, из кирпича или пенобетона почти в два раза.

Помимо стеновых блоков, шлакоблоков существуют другие популярные бетонные изделия, которые можно производить методом вибропрессования. Это бордюры, тротуарная плитка, водостоки. Все эти изделия пользуются стабильным спросом как у частных застройщиков, так и крупных корпративных заказчиков, включая госструктуры.

Предприятие ООО «Сибирский монолит» предлагает Вам начать свой несложный и очень выгодный бизнес по производству шлакоблоков, бордюров, стеновых камней, тротуарной плитки, брусчатки, водостоков, используя недорогое и не сложное оборудование производства ООО “Сибирский монолит”. Всё оборудование пригодно для производства вышеуказанных строительных изделий из любого вида наполнителя в любых комбинациях: шлак, отсев, щебень, песок, песчаногранитная смесь (ПГС), опилки, керамзит, зола, торф, бой кирпича, пенополистирол гранулированный, мраморная крошка и т.д. В качестве основного вяжущего вещества можно использовать портландцемент низких и высоких марок, гипс.

Всё оборудование пригодно для производства вышеуказанных строительных изделий из любого вида наполнителя в любых комбинациях: шлак, отсев, щебень, песок, песчаногранитная смесь (ПГС), опилки, керамзит, зола, торф, бой кирпича, пенополистирол гранулированный, мраморная крошка и т.д. В качестве основного вяжущего вещества можно использовать портландцемент низких и высоких марок, гипс.

При температуре 20—25 °C твердение вибропрессованных изделий происходит через 20—25 часов. При наличии в производственном помещении грузоподъёмных механизмов, рекомендуется использовать многоярусные стеллажи для технологических поддонов с продукцией. В этом случае возможна организация пропарки, что положительно скажется на прочностных характеристиках и уменьшении времени твердения изделий, а так же значительно уменьшит занимаемую производственную площадь.

Приобретая вибропресс для производства стеновых блоков, бордюров, тротуарной плитки, обучение, технология, рецептура смесей из различных видов наполнителей — БЕСПЛАТНО!Согласно Постановлениям Правительства РФ от 13. 08.97 № 1013, Госстандарта РФ № 86 от 08.10.2001 г. и Госстроя РФ №128 от 24.12.2001 г. в перечень продукции, требующей обязательной сертификации, не входят строительные бетонные блоки с различными наполнителями (шлак, керамзит, и т. д.), а также виброформовочное оборудование для их производства.

08.97 № 1013, Госстандарта РФ № 86 от 08.10.2001 г. и Госстроя РФ №128 от 24.12.2001 г. в перечень продукции, требующей обязательной сертификации, не входят строительные бетонные блоки с различными наполнителями (шлак, керамзит, и т. д.), а также виброформовочное оборудование для их производства.

В рамках добровольной сертификации нами получены сертификаты соответствия на стеновые блоки. Ознакомиться с ценами и заказать оборудование для производства шлакоблоков, бордюров, брусчатки можно здесь.

Оборудование для производства тротуарной плитки

2 способа изготовления тротуарной плитки

Вибропрессование

Процесс вибропрессования тротуарной плитки представляет собой быстрое формование смеси песка, цемента и воды под воздействием давления и вибрации в специальных матрицах. Давление обеспечивается за счёт гидравлического цилиндра, а вибрацию создают специально разработанные двигатели с дебалансирами. Рассмотрим более детально используемое оборудование:- Смеситель – неподвижный бак емкостью около 500 литров с вращающимися внутри лопатками.

Лопатки вращаются настолько быстро, что даже минимальное количество воды позволяет смеси промешаться лучше, чем в обычной бетономешалке с содержанием воды в растворе до 30%. Это требует изготавливать их из особо прочной стали. Ведь песок это абразив способный истереть металл любой толщины.

Лопатки вращаются настолько быстро, что даже минимальное количество воды позволяет смеси промешаться лучше, чем в обычной бетономешалке с содержанием воды в растворе до 30%. Это требует изготавливать их из особо прочной стали. Ведь песок это абразив способный истереть металл любой толщины.

- Транспортёр – его задача доставить смесь от смесителя к накопительному баку, который, как правило, расположен в самом верху всей прессовальной установки. Транспортёр состоит и резиновой ленты с ламелями, роликов и электродвигателя. Применение транспотрёра ускоряет производство на 7-10%, хотя многие производители экономят на этом агрегате.

- Накопитель – ёмкость объёмом примерно равным смесителю, предназначенная для оперативного хранения смеси. Накопитель заполняется при помощи транспортёра именно из него, через дозатор смесь попадает в формовальные матрицы.

- Матрицы – металлические формы, находящиеся в постоянной вибрации, в которые засыпается смесь для формования.

Матрицы изготавливаются из прочного металла, так как им придётся постоянно испытывать большие нагрузки и длительные сроки эксплуатации.

Матрицы изготавливаются из прочного металла, так как им придётся постоянно испытывать большие нагрузки и длительные сроки эксплуатации. - Пуасон – металлическая плашка непосредственно давящая на открытую часть матрицы наполненную рабочей смесью. Пуасон так же одна из самых важным деталей пресса. Точность его подгонки влияет на прочность и качество тротуарной плитки.

Вибролитьё

Тротуарная плитка, изготовленная вибролитьём, требует оборудования намного меньше и проще:- Пластиковые формы – формы представляют собой отражённый рисунок будущей плитки на дне и стенки заданной толщины. Жидкий раствор заливается прямо в форму и там же остаётся до полного высыхания в условиях высокой влажности и температуры (не менее 35-40 гр.).

- Вибростол – конструкция, напоминающая обычный стол, к крышке которого прикручен вибродвигатель, а ножки соединяются с ней посредством резиновых подушек или пружин. Задача вибростола протрясти смесь до плотной укладки в формы и избавления от воздушных пузырей внутри плитки.

Вибропресс для тротуарной плитки или станок для шлакоблоков

Владельцы бизнеса, в основе которого лежит производство тротуарной плитки, очень хорошо знают о первостепенной важности качества и надежности оборудования, применяемого для этих целей. Даже минимальный комплект такого оборудования, необходимый для открытия производства вибропрессованной плитки и шлакоблоков, стоит совсем не дешево. И самый дорогой в этом ряду – вибропресс для тротуарной плитки. Поэтому прежде чем заказать такой вибропресс для плитки (или станок для блоков) и остановить свой выбор на каком-то определенном производителе, нужно основательно подумать. А учитывая то, что формы для плитки под этот вибропресс придется скорее всего заказывать у этого же поставщика, нужно подумать вдвойне.

Вибропресс для плитки и блоков Самый первый из пяти наших вибропрессов ПГВ-120У, одновременно работающих у одного из постоянных одесских заказчиков.

Купите ли вы второй раз что-нибудь у производителя, который хоть раз поставил вам некачественное оборудование для плитки по вполне приличной цене? Вряд ли! А если он продал вам брак два раза подряд? И браком оказался вибропресс для плитки, причем далеко не из дешевых? Или станок для блоков, который вместо прибыли приносит убытки. В третий раз вы точно обойдете такого поставщика десятой дорогой! Наши же клиенты возвращаются к нам и второй, и третий раз. Одна одесская компания в 2016 году заказала себе уже ПЯТЫЙ наш вибропресс! Причем все их вибропрессы работают с превышением в полтора раза своей паспортной производительности! Неужели такое возможно? Захотите проверить – обращайтесь, можем дать их контакты. Созвонитесь — они все расскажут, а захотите увидеть своими глазами – то и покажут!

Смело заказывайте вибропресс для плитки в Николаеве! Наш неубиваемый ПГВ-120У, который легко заменяет станок для блоков, выпускается предприятием с 2002 года. Главное преимущество этого вибропресса состоит в том, что помимо тротуарной плитки, он выпускает и отличные шлакоблоки. За годы жесткой эксплуатации этой модели вибропресса, нами были выявлены и устранены все их недостатки.

Главное преимущество этого вибропресса состоит в том, что помимо тротуарной плитки, он выпускает и отличные шлакоблоки. За годы жесткой эксплуатации этой модели вибропресса, нами были выявлены и устранены все их недостатки.

Вибропресс стал более мощным с точки зрения толщины применяемых в его конструкции профильных труб, стального листа и прочих материалов. При сборке электрического щита управления стали применяться комплектующие европейских производителей, что практически свело к нулю количество отказов электрочасти. Сегодня наш вибропресс для тротуарной плитки (станок для блоков) уверенно занимает первые позиции в своей ценовой категории по Украине.

Формы для плитки и блоков Пуансон формы «Старый город»Вибропресс для тротуарной плитки, как и самый лучший станок для блоков, без нужной пресс — формы равноценен любому современному вооружению, но без боеприпасов. Предприятие гарантирует, что наши заказчики всегда будут вооружены по последнему слову техники! Мы предлагаем формы для плитки различных наименований, а также разнообразные формы для блоков. Предлагаем также пресс-формы для производства и других бетонных элементов: строительный блок, отлив, поребрик, дорожный бордюр.

Предприятие гарантирует, что наши заказчики всегда будут вооружены по последнему слову техники! Мы предлагаем формы для плитки различных наименований, а также разнообразные формы для блоков. Предлагаем также пресс-формы для производства и других бетонных элементов: строительный блок, отлив, поребрик, дорожный бордюр.

Формы для блоков изготавливаются классическим способом: рубка металла на гильотине, фрезерные и сборочно-сварочные работы. Формы для плитки сегодня производятся двумя способами: классическим методом и методом с применением лазерной резки металла. Выбор марки стали для изготовления форм – по желанию заказчика: Ст3 или Ст45. Можем изготовить формы под вибропресс для плитки, изготовленный другими производителями, достаточно предоставить только основные характеристики. Качество — гарантируется! С нашими пресс-формами у вас всегда будет красивая тротуарная плитка правильных размеров, что всегда высоко ценилось и всегда будет цениться заказчиками!

Участок изготовления пресс-форм в НиколаевеВозьмем в ремонт вибропресс для тротуарной плитки как николаевского, так и одесского производства. Реставрируем любые формы для плитки под эту технику, а также – формы для блоков. Окажем помощь клиентам в приобретении запасных частей к вибропрессовому оборудованию. Предоставим бесплатные телефонные консультации существующим и будущим заказчикам. Наше проверенное временем и жесткими нагрузками оборудование для тротуарной плитки в кратчайшие сроки поможет вам стать миллионерами. Обращайтесь – будем работать вместе!

Реставрируем любые формы для плитки под эту технику, а также – формы для блоков. Окажем помощь клиентам в приобретении запасных частей к вибропрессовому оборудованию. Предоставим бесплатные телефонные консультации существующим и будущим заказчикам. Наше проверенное временем и жесткими нагрузками оборудование для тротуарной плитки в кратчайшие сроки поможет вам стать миллионерами. Обращайтесь – будем работать вместе!

Наши контакты: смотри здесь!

Примо. Вибропрессование

ВИБРОПРЕСС

Сердцем линии для производства тротуарной плитки является вибропресс. Вибропресс закладывает основу для производства качественной и красивой продукции. На рынке предлагается довольно много продуктов из различных стран: российские вибропресса, турецкие, испанские, и даже китайские. Мы продаем вибропрессы, произведенные в Германии.

Технологический процесс выглядит следующим образом:

1) Готовый бетон подается в бункеры вибропрессовой машины. Обычно вибропресс имеет два бункера: бункер основного и бункер облицовочного бетона.

Обычно вибропресс имеет два бункера: бункер основного и бункер облицовочного бетона.

2) Основной бетон засыпается в прессоформу внути вибропересса. Прессформа стоит на технологическом поддоне. Сверху бетон прижимает пуансон. Происходит предварительная вибрация. После этого пуансон поднимается.

3) Облицовочный бетон, если он предусмотрен, засыпается в прессформу. Сверху облицовочный бетон прижимает пуансон. Включается основная вибрация, которая уплотняет основной и облицовочной бетоны и склеивает их.

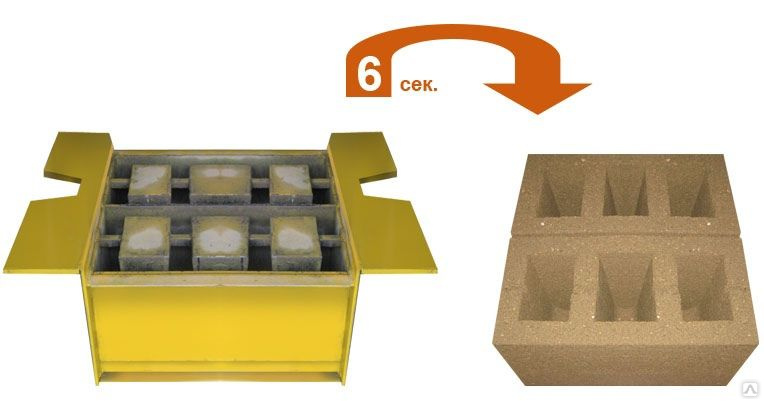

4) Пуансон и прессформа поднимаются и технологический поддон с отформованной на нем продукцией вытягивается транспортером из вибропресса.

5) Далее технологический поддон со влажной продукцией попадает в штабелер-накопитель. Специальная вагонетка забирает из штабелера накопителя этажерку со свежей продукцией на технологических поддонах и отвозит их в камеру выдержки.

6) В камере выдержки изделия находятся обычно не менее 8 часов. Они выдерживаются либо в естественной влажности, либо пропариваются.

Они выдерживаются либо в естественной влажности, либо пропариваются.

7) По завершении процесса выдержи (пропаривания) бетонные изделия на технологических поддонах вывозятся из камер естественной выдержки (пропарочных камер) на той же вагонетке, которая их завозила. Вагонетка отвозит сухую продукцию в штабелер-снижатель.

8) В штабелере-снижателе технологические поддоны с сухой бетонной продукцией выходят по одному снизу, а пакетирочный захват сдвигает сухие бетонные изделия, чтобы устранить технологические зазоры, оставшиеся от стенок прессформы, и переставляет их на транспортный поддон слой за слоем.

9)После формирования пакета заданной высоты поддон поступает на пункт обвязки металлической лентой и/или обмоткой стретч-пленкой.

10) Освободившиеся об сухой бетонной продукции технологические поддоны накапливаются в кассетах и подаются затем снова в вибропресс для формования ноых бетонных изделий.

Влияние процесса вибропрессования на прочность на сжатие бетонных блоков для мощения

Исследовательская статья Особые вопросы

- 1.

Департамент гражданского строительства, инженерный факультет, Университет Джембер, Джембер 68121, Индонезия

- 2.

Гражданский факультет инженерного факультета Университета Бравиджая, Маланг 68121, Индонезия

- Поступила: 11 февраля 2020 г. Принято: 13 мая 2020 Опубликовано: 25 мая 2020

Бетонные блоки для мощения представляют собой смесь цемента и заполнителей, в которой используются блоки энергии сжатия.Бетон для мощения относится к категории сухого бетона, поэтому для его уплотнения требуется блочная энергия. Блок-энергия состоит из ручных блоков, блочных прессов и вибропрессующих блоков. Они представляют собой прижимные блоки для использования гидравлики с сильным толчком 75 кг / см. 2 с продолжительностью 1, 2 и 3 с. Затем метод блочного вибропрессования, а именно изменение длины вибрации от 4-8 секунд до частоты 25-50 Гц и прессование 75 кг / см 2 . Все образцы для испытаний с одинаковым объемным соотношением состава 1 цемент: 4 песок: 4 щебня зола 0-5 мм, и соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и нажимной блок не показали резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличенное время в методе прессования бокса. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибраций и частот. Делается вывод, что прочность на сжатие бетона брусчатки очень зависит от блокируемого с точки зрения частоты и продолжительности вибраций.

Все образцы для испытаний с одинаковым объемным соотношением состава 1 цемент: 4 песок: 4 щебня зола 0-5 мм, и соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и нажимной блок не показали резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличенное время в методе прессования бокса. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибраций и частот. Делается вывод, что прочность на сжатие бетона брусчатки очень зависит от блокируемого с точки зрения частоты и продолжительности вибраций.

Образец цитирования: Эрно Видаянто, Агоэс Соехарджоно, Виснумурти Виснумурти, Ахфас Закоеб.Влияние процесса вибропрессования на прочность на сжатие бетонных блоков для мощения [J]. AIMS Materials Science, 2020, 7 (3): 203-216. DOI: 10.3934 / matersci.2020.3.203

Абстрактные

Бетонные блоки для мощения представляют собой смесь цемента и заполнителей, в которой используются блоки энергии сжатия.Бетон для мощения относится к категории сухого бетона, поэтому для его уплотнения требуется блочная энергия. Блок-энергия состоит из ручных блоков, блочных прессов и вибропрессующих блоков. Они представляют собой прижимные блоки для использования гидравлики с сильным толчком 75 кг / см. 2 с продолжительностью 1, 2 и 3 с. Затем метод блочного вибропрессования, а именно изменение длины вибрации от 4-8 секунд до частоты 25-50 Гц и прессование 75 кг / см 2 . Все образцы для испытаний с одинаковым объемным соотношением состава 1 цемент: 4 песок: 4 щебня зола 0-5 мм, и соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и нажимной блок не показали резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличенное время в методе прессования бокса. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибраций и частот. Делается вывод, что прочность на сжатие бетона брусчатки очень зависит от блокируемого с точки зрения частоты и продолжительности вибраций.

Список литературы

| [1] | Шакель Б. (2003) Проблемы мощения бетонных блоков как зрелой технологии. Материалы 7-й Международной конференции «Бетонные брусчатки» , 1-9. |

| [2] | Невилл А.М., Брукс Дж. Дж. (2010) Concrete Technolog г., 2-е изд., Англия: Pearson Education Limited. |

| [3] | Penteado CSG, de Carvalho EV, Lintz RCC (2016) Повторное использование отходов полировки керамической плитки в производстве брусчатки. J Clean Prod 112: 514-520. DOI: 10.1016 / j.jclepro.2015.06.142 |

| [4] | Wattanasiriwech D, Saiton A, Wattanasiriwech S (2009) Брусчатка из отходов производства керамической плитки. Дж. Чистый продукт 17: 1663-1668. DOI: 10.1016 / j.jclepro.2009.08.008 |

| [5] | Uygunolu T, Topcu IB, Gencel O, et al.(2012) Влияние содержания летучей золы и типов заполнителей на свойства сборных бетонных блокировочных блоков (PCIB). Материал сборки Constr 30: 180-187. DOI: 10.1016 / j.conbuildmat.2011.12.020 |

| [6] | Gencel O, Ozel C, Koksal F и др. (2012) Свойства бетонных блоков для мощения из мраморных отходов. J Clean Prod 21: 62-70. DOI: 10.1016 / j.jclepro.2011.08.023 |

| [7] | Агьеман С., Обенг-ахенкора Н.К., Ассиама С. и др. (2019) Использование переработанных пластиковых отходов в качестве альтернативного связующего для производства брусчатки. Материал корпуса шпильки 11: e00246. |

| [8] | Udawattha C, Galabada H, Halwatura R (2017) Грязевой бетонный блок для пешеходных дорожек. Материал корпуса шпильки 7: 249-262 |

| [9] | Де Силва П., Сагое-Кренстил К., Сирививатнанон В. (2007) Кинетика геополимеризации: роль Al2O 3 и SiO 2 . Цементный бетон Res 37: 512-518 doi: 10.1016 / j.cemconres.2007.01.003 |

| [10] | Арслан Б., Камас Т. (2017) Исследование влияния размера заполнителя на сжатие бетона с помощью электромеханической и механической спектроскопии импеданса. Procedure Struct Integr 5: 171-178. DOI: 10.1016 / j.prostr.2017.07.093 |

| [11] | Линг Т., Нор Х, Мудийоно Р. (2006) Влияние соотношения цемента и воды на цемент на бетонный блок. Конструктивная среда сборки 3: 26-27. |

| [12] | Баскаран К., Гопинатх К. (2013) Исследование применимости методов расчета смесей ACI и DOE для блоков мощения. Ежегодные операции Института инженеров , Шри-Ланка , 127-134. |

| [13] | Сюань Д., Чжан Б., Пун С.С. (2016) Разработка нового поколения экологически чистых бетонных блоков путем ускоренной карбонизации минералов. J Clean Prod 133: 1235-1241. DOI: 10.1016 / j.jclepro.2016.06.062 |

| [14] | Джамалуддин А.Р., Каронге М.А., Тьяронге М.В. и др.(2020) Оценка устойчивых бетонных блоков для мощения, включающих переработанную отходы чайной золы. Материал корпуса шпильки 12: e00325. |

| [15] | Сулистяна П., Видоаниндьявати В., Пратамаб ММД (2014) Влияние сжатия, применяемого во время производства, на прочность на сжатие сухого бетона: экспериментальное исследование. Процедуры Eng 95: 465-472.DOI: 10.1016 / j.proeng.2014.12.206 |

| [16] | Комитет ACI 309 (2011) Поведение свежего бетона при вибрации. |

| [17] | Сяо Ю.Дж., Лю Р., Сун Х.П. и др. (2015) Характеристики перлитовой звукопоглощающей плиты, сформированной методом вибрационного формования. Open Mater Sci J 9: 39-42. DOI: 10.2174 / 1874088X015039 |

| [18] | Boral limited (2006) DS2006 уплотнение бетона. Доступно по адресу: https://www.boral.com/news-announcements/management-presentations. |

| [19] | Badan Standardisasi Nasional (1996) Бата бетон (брусчатка).СНИ 03-0691-1996. |

| [20] | Иффат С (2015) Связь между плотностью и прочностью на сжатие затвердевшего бетона. Concrete Res Lett 6: 182-189. |

| [21] | Wersall C (2016) Оптимизация частоты вибрационных катков и плит для уплотнения сыпучей почвы.Доступно по адресу: http://www.diva-portal.org/smash/record.jsf?pid=diva2%3A929931&dswid=1941. |

| [22] | Ко HB, Yeoh D, Shahidan S (2017) Влияние повторной вибрации на прочность на сжатие и твердость поверхности бетона. Серия конференций IOP: Материаловедение и инженерия , 271: 012057. DOI: 10.1088 / 1757-899X / 271/1/012057 |

| [23] | Арслан М.Э., Йозгат Э., Пул С. и др.(2011) Влияние времени вибрации на прочность обычного и высокоэффективного бетона. Труды 4-й международной конференции WSEAS по энергетике и развитию-окружающей среде-биомедицине , 270-274. |

| [24] | Ковальская А., Аузиньш Ю. (2011) Исследование технологии процесса вибропрессования. Труды 10-й Международной научной конференции , 26: 408-412. |

Выбор подходящей стяжки | Журнал Concrete Construction

Bunyan Industries Роликовые стяжки повышенной прочности, такие как Bunyan Striker, обеспечивают равномерное распределение и гладкость бетона.Они особенно хорошо подходят для бетонных работ с низкой оседанием и проницаемости.«Стяжка» – это слово, которое можно использовать по-разному, как в бетонной промышленности, так и за ее пределами. Иногда это относится к материалу, помещенному в виде тонкого покрытия; в других случаях это глагол, который означает отбрасывать бетон до желаемого уровня. Это также термин для обозначения инструмента, используемого для нанесения удара, и сами эти инструменты могут принимать удивительно разнообразные формы.

По сути, стяжка может состоять из обычной стяжки 2х4, которую вручную протягивают по поверхности свежего бетона, чтобы сгладить ее перед отделкой.Это низкотехнологичное решение, требующее больших физических затрат, но оно также довольно распространено. Джо Насвик, старший редактор Concrete Construction, сомневается, что существует множество плоских работ, в которых хотя бы часть стяжки не выполняется вручную. Прямые кромки из алюминия или магния служат тем же целям, что и 2×4, но с большей точностью и долговечностью.

Варианты стяжки в этом отношении значительно расходятся, и каждому типу есть свое место. Бетонные подрядчики, как правило, добавляют к своим инструментам различные типы стяжек в зависимости от их работы, а не заменяют один тип другим.Чтобы правильно выбрать оборудование, необходимо учитывать размер проекта, необходимую для готовой плиты степень ровности и уровня, свойства укладываемого бетона, а также другие факторы.

Аллен Инжиниринг Ручные виброрейки, самые легкие и недорогие механизированные выглаживающие плиты экономят усилия и позволяют отделочнику работать стоя.Ручные виброрейки

Самыми простыми электрическими разравнивающими инструментами являются ручные виброрейки, производимые рядом производителей и продаваемые под торговыми марками, такими как Magic Screed, Vibra Strike и другими.Эти машины состоят из металлической разравнивающей планки, прикрепленной к раме, которая приводится в движение небольшим двигателем. Оператор управляет двигателем и за ручки на раме протягивает стяжку назад по свежей бетонной поверхности, чтобы разгладить и выровнять ее.

Ключевым преимуществом этих инструментов является снижение необходимой им мышечной силы. Финишер может работать стоя, а вибромотор помогает разглаживать бетон. Они могут быть всем, что вам нужно для небольших проектов, таких как жилые подъездные пути и патио; на более крупных работах они часто используются в качестве дополнения к большему оборудованию в областях, где пространство или доступ ограничены.Выглаживающие брусья легко прикреплять, снимать и заменять, и они бывают длиной до 16 футов. Однако на практике стяжки длиной более 10 или 12 футов слишком тяжелы и неудобны для удобного использования. Цены варьируются, но ручные виброрейки доступны в Интернете по цене от 1500 до 2000 долларов, в зависимости от длины планки.

Ручные виброрейки лучше всего подходят для бетона с уклоном от 5 дюймов и выше и для работ, не требующих экстремальной ровности. Фред Мерфи из компании Murphy Brothers из Буффало, штат Нью-Йорк, говорит, что его компания использует виброрейки Magic Screeds для небольших работ, но «результат настолько хорош, насколько хороши грабли на работе.Вибрирующие стяжки сглаживают поверхность, но не сдвигают материал ».

Мультиоборудование При укладке мощения часто используются стяжки для стяжек, которые перемещаются по краям или рельсам для стяжки.Анкерная стяжка

Вибрационные стяжки для стяжек дополнительно автоматизируют процесс стяжки для плит на земле, тротуаров и мостовых настилов. В этих системах секции стальной фермы или А-образного каркаса проходят поперек и движутся по краям или рельсам стяжки.Выглаживающие бруски или трубы, прикрепленные к нижним рельсам фермы, контактируют и сглаживают бетонную поверхность с помощью вибрации, создаваемой бензиновыми двигателями или поршневыми вибраторами с пневматическим приводом.

Фермы бывают секциями длиной от 2 до 10 футов, которые блокируются для перекрытия необходимого расстояния до максимум от 60 до 75 футов, в зависимости от конкретной машины. Секции фермы могут быть установлены под углом для получения профилей с вершинами или перевернутых профилей.

Ручные или гидравлические лебедки обычно служат для перемещения стяжки фермы по краям и по поверхности.Выглаживающие стяжки с гидравлическим приводом могут двигаться с переменной скоростью, некоторые до 24 футов в минуту.

Очевидным преимуществом стяжек для стяжек является их способность выполнять стяжку гораздо больших площадей за один проход. Цены различаются в зависимости от модели: секции фермы разной длины обычно продаются отдельно, а различные приводы доступны как опции. Один интернет-магазин предлагает стандартную систему (подходящую для длины до 40 футов) от примерно 4000 до 11000 долларов и сверхмощную систему (до 70 футов длины) от примерно 4800 до 19000 долларов.

Somero Enterprises Лазерная стяжка Somero SXP-D может разравнивать и выравнивать бетонную стяжку площадью 240 квадратных футов до точной отметки за один проход.

Роликовые стяжки

Стяжка из прокатных труб использовалась в различных версиях для бетонных работ с низкой оседанием. В этой системе полая стальная труба длиной до 27 футов протягивается вручную по плите, поддерживаясь на концах краевыми формами или рельсами для стяжки.Гидравлический насос заставляет трубу вращаться в направлении, противоположном ее движению по плите. Это вращение в противоположных направлениях позволяет трубе фактически сокращать уклон. Вращающаяся труба ударяется о заполнитель, заставляя его отслаиваться вперед и переносить излишки бетона на путь трубы. Последний проход стяжки разрезает небольшой рулон материала по поверхности до окончательной отметки.

Роликовые выглаживающие плиты, разработанные для смесей с низкой осадкой, популярны среди подрядчиков по укладке дорожных покрытий для укладки сложных форм, подходов, пандусов и крутых склонов.Установленные в конфигурации склона, они могут соответствовать высоким стандартам допусков на поверхность для наклонных плоских поверхностей каналов, водосбросов, трамплинов и т.п. В режиме наклона роликовая выглаживающая плита обычно поднимается по склону с помощью механических лебедок в трехходовом процессе. Первый – это укладочный проход, при котором вращающаяся труба перемещает высокий материал вперед на своем пути. Второй проход – это стяжка, как описано ранее. Третий проход выполняется без вращения, с использованием трубы в качестве поплавка для обработки поверхности до того, как наклонная плита станет достаточно устойчивой для окончательной обработки.

Роликовые стяжки большего размера и веса, такие как Bunyan Striker, особенно хорошо подходят для укладки проницаемого бетона. Изобретатель Дэвид Митчелл принимал участие в исследовании проницаемых смесей с низким водоцементным соотношением, небольшим количеством мелкозернистого заполнителя или без него и до 20% открытого пространства в бетонной матрице. Роликовые стяжки быстро выполняют этапы удаления и сжатия, что важно с учетом ускоренного высыхания (и необходимости быстрого отверждения), связанного с проницаемыми смесями.

Типичная система большой роликовой выглаживающей плиты стоит около 6500 долларов США или около 8000 долларов США с дополнительными инструментами для проницаемых дорожных покрытий. Роликовые трубы имеют тенденцию изнашиваться на концах, поэтому их можно укорачивать и использовать повторно, чтобы продлить срок их службы. Гидравлическая энергия для привода катка может подаваться отдельным насосом или предоставляться с бортовым поворотом или аналогичным источником.

Somero Enterprises Copperhead – это виброрейка с лазерным управлением и шириной головы 10 футов.Лазерная стяжка

На противоположном конце спектра стяжки от базовой стойки 2×4 находятся лазерные стяжки, запатентованные и произведенные Somero Enterprises Inc.С момента своего появления в конце 80-х годов прошлого века лазерная стяжка установила новые стандарты точности и производительности. Как следует из названия, в этих стяжках используются лазеры для автоматической идентификации и укладки бетона на заданные отметки. Первоначальная лазерная стяжка, как и ее нынешний топовый аналог модели SXP-D, была большой и дорогой машиной, стоимость которой была оправдана для подрядчиков, выполняющих большие проекты с жесткими требованиями к ровности или ровности. С тех пор Somero представила ряд машин, которые предлагают многие из преимуществ лазерной разравнивания для подрядчиков, которые также участвуют в небольших проектах.

Как и описанные роликовые стяжки, лазерные стяжки сочетают укладку и разравнивание за один этап. Выглаживающие головки состоят из трех частей: плуга, шнека и вибратора, которые позволяют им распределять свежий бетон и точно устанавливать его за один проход.

Рон Паттисон возглавляет Western Enterprises, Рочестер, штат Нью-Йорк, подрядчика по производству плоских работ, который специализируется на розничной торговле большими коробками и других крупных проектах и использует как SXP, так и мотоблок Somero Copperhead. Паттисон говорит: «Оборудование позволяет нам работать быстрее, ровнее и с меньшим количеством людей, потому что нам не нужны грабли.С помощью большой машины оператор может разложить и разложить стяжку площадью 240 квадратных футов за один проход, что занимает около 60 секунд. Мы используем SXP везде, где это возможно, а также стяжку Copperhead и Magic Screeds для выравнивания участков, недоступных для SXP. Большая машина весит 15 000 фунтов, и эта нагрузка сосредоточена на передних стабилизаторах, поэтому иногда мы не можем использовать ее на верхних палубах или на некоторых сильно армированных плитах ».

Мерфи говорит, что Murphy Brothers приобрела свою первую лазерную стяжку в конце 1980-х, а с тех пор приобрела машины Somero’s Copperhead, Power Rake и Mini Screed.«Эта первая лазерная стяжка окупилась за первый год, и все оборудование для лазерной стяжки действительно помогло нашей компании расти. Ключевые преимущества – качество и производительность. С помощью лазерных стяжек мы можем выполнять ровный участок земли в день. Без них экипаж не сможет работать с такой выносливостью и точностью ».

Стоимость лазерной стяжки SXP-D составляет 350 000 долларов. Copperhead, установка с выглаживающей головкой шириной 10 футов, стоит 60 000 долларов. SMP – это машина с гидравлическим приводом и райдером, которая выполняет сортировку, плуги и выглаживание.Он имеет голову шириной 8 футов и также стоит 60 000 долларов. Мини-виброрейки Somero разработаны для обеспечения точности с лазерным управлением для жилых и небольших коммерческих проектов. Они перечисляют за 30 000 долларов. Бывшие в употреблении и отремонтированные лазерные стяжки часто можно приобрести через Somero и предложить более дешевую альтернативу.

Варианты для любой работы

С таким широким ассортиментом разравнивающего оборудования никто не должен полагаться только на 2×4. Подумайте о том, какую работу вы выполняете (или хотите выполнять), и вы сможете найти альтернативу, отвечающую вашим потребностям.

Кеннет А. Хукер – писатель-фрилансер из Оук-Парка, штат Иллинойс.

Подробнее о Somero Enterprises Inc

Найдите продукты, контактную информацию и статьи о Somero Enterprises IncПодложки и основания для бетонных плит

Хорошо уплотненное земляное полотно защищает конструкцию от грязи и обеспечивает равномерную опору плиты.Липпинкотт и Джейкобс

То, что находится под бетонной плитой, имеет решающее значение для успешной работы. Это ничем не отличается от фундамента под здание. Плита на земле (или плита на уровне грунта) по определению не должна быть самонесущей. «Система поддержки грунта» под ним служит для поддержки плиты.

ЧТО ТАКОЕ ПОДБАЗА / ПОДБАЗА?

Терминология, используемая для систем поддержки грунта, к сожалению, не полностью согласована, поэтому давайте следовать определениям Американского института бетона, начиная снизу:

- Земляное полотно – это естественный грунт (или улучшенный грунт), обычно утрамбованный

- Основание – это слой гравия поверх земляного полотна

- Основание (или слой основания) – это слой материала поверх основания и непосредственно под плитой.

Найти подрядчиков по перекрытиям и фундаментам рядом со мной

Уплотненное основание защищает рабочих от грязи.Сеть энергоэффективных зданий

Единственный слой, который абсолютно необходим, – это земляное полотно – вы должны иметь грунт, чтобы положить на него плиту поверх. Если природный грунт относительно чистый и уплотняемый, то вы можете положить на него плиту без дополнительных слоев. Проблема заключается в том, что почва может плохо дренироваться, и она может быть грязной во время строительства, если намокнет, она может плохо уплотняться, и может быть трудно получить ровную поверхность и получить надлежащий уровень. Как правило, верхняя часть земляного полотна должна иметь уклон с точностью до плюс или минус 1.5 дюймов от указанной отметки.

Основание и базовое поле, или и то, и другое дают несколько хороших результатов. Чем толще основание, тем большую нагрузку может выдержать плита, поэтому, если на плиту будут лежать тяжелые нагрузки – например, грузовики или вилочные погрузчики – проектировщик, вероятно, определит толстое основание. Основание может также действовать как разрыв капилляров, предотвращая оттекание воды из уровня грунтовых вод в плиту. Материал основания обычно представляет собой достаточно дешевый гравий без большого количества мелких частиц.

Переработанный щебень – отличный источник материала основания. Производитель бетона

Базовый курс поверх подстилающего основания упрощает переход к нужному уклону и выравнивание. Если вы используете что-то вроде колье из более тонкого материала наверху основания, оно поддержит ваших людей и оборудование во время укладки бетона. Это также сохранит одинаковую толщину плиты, что позволит сэкономить деньги на бетоне – самой дорогой части системы. Плоский базовый слой также позволит плите легко скользить при ее усадке, уменьшая ограничение и риск появления трещин при сжатии бетона после укладки (усадка при высыхании).

Вся основание и базовая система должны иметь толщину не менее 4 дюймов – толще, если инженер считает, что это необходимо для надлежащей поддержки. Материал основного слоя, согласно ACI 302, «Конструкция бетонных полов и плит», должен быть «уплотняемым, легко поддающимся обрезке, гранулированным заполнителем, который будет оставаться стабильным и поддерживать строительное движение». ACI 302 рекомендует материал с содержанием мелких частиц от 10 до 30% (проходящий через сито № 100) без глины, ила или органических материалов. Хорошо работает промышленный заполнитель – также может работать и заполнитель из измельченного вторичного бетона.Допуски по основному слою составляют +0 дюймов и минус 1 дюйм для этажей классов 1-3 (типичные полы с низким допуском) или +0 дюймов и минус ¾ дюймов для полов с более высокими допусками.

А КАК НАСЧЕТ ПОЧВЫ?

Песчаный грунт легко сжимается, но при строительстве может легко образоваться колеи. Вольная реформатская церковь Южной реки

Вес плиты и всего, что на ней находится, в конечном итоге будет поддерживаться почвой. Когда выкапывают строительную площадку, обычно почва перемещается – высокие места вырезаются, а низкие места заполняются.Затем все должно быть уплотнено перед укладкой бетона, основания и основания.

Тип почвы определяет, что должно произойти перед укладкой плиты. Существует три основных типа почвы, и вот что вам следует знать о каждом:

- Органические почвы , то, что вы могли бы назвать верхними почвами, отлично подходят для вашего сада, но ужасны под плитой. Органические почвы нельзя уплотнять, их необходимо удалить и заменить на сжимаемый наполнитель.

- Гранулированные грунты представляют собой песок или гравий.Вы можете легко увидеть отдельные частицы, и вода довольно легко стекает с них. Так же, как на пляже, когда вы строите замок из песка, если вы возьмете горсть влажной зернистой земли и сделаете шар, как только он высохнет, он рассыпется. Гранулированные грунты обладают высочайшей несущей способностью и легко уплотняются.

- Связные почвы – глины. Если вы возьмете влажную пригоршню, вы можете свернуть ее в нитку, как пластилин для лепки. Между пальцами он оставляет ощущение жирности и гладкости, а отдельные частицы слишком малы, чтобы их можно было увидеть.Связные грунты часто трудно уплотнять и приобретают твердую твердую консистенцию в сухом виде, но они имеют более низкую несущую способность, чем зернистые грунты. Некоторые глины расширяются при намокании и сжимаются при высыхании, что делает их особенно трудными в качестве материалов земляного полотна. Лучший способ решить эту проблему – сначала хорошо уплотнить, а затем не дать им намокнуть (обеспечив дренаж). Но по мере того, как земля под плитой со временем высыхает, она сжимается, и плита оседает. Это не большая проблема, если плита изолирована от опор и колонн, а также от любых труб, проходящих через плиту, чтобы она могла немного осесть и равномерно осесть.Часто для экспансивных глин лучшим подходом является структурная плита, которая вообще не опирается на почву, или плита после растяжения, которая плавает на поверхности почвы, но не опирается на нее в качестве структурной опоры.

Дополнительное натяжение часто является лучшим решением для плиты на плохой почве. Бетон Дж. К. Эскамиллы

Большинство естественных почв, конечно же, представляют собой смесь и поэтому характеризуются преобладающим типом материала. Величина веса, которую почва может выдержать до того, как она разрушится, – это ее несущая способность, обычно выражаемая в фунтах на квадратный фут.Однако конструкция основана на допустимом давлении грунта, что увеличивает предельную несущую способность.

Давайте посмотрим на вес, который обычно должен выдерживать грунт земляного полотна. Плита толщиной 6 дюймов весит около 75 фунтов на квадратный фут. Согласно Международному жилищному кодексу, временная нагрузка (все, что не является частью самого здания) варьируется от примерно 20 до примерно 60 фунтов на квадратный фут – 50 фунтов на квадратный фут в гараже. Это дает нам 125 фунтов на квадратный фут для поддержки почвы.Чистая песчаная почва может иметь допустимое давление почвы до 2000 фунтов на квадратный фут. Даже плохая почва – ил или мягкая глина – может иметь допустимое давление на почву в 400 фунтов на квадратный фут.

Таким образом, мы видим, что допустимое давление грунта для плиты редко является проблемой. Однако существует потребность в равномерной опоре, потому что, если одна часть плиты оседает больше, чем другая, именно тогда мы получаем изгиб плиты – и, возможно, трещины и неравномерную оседание. Важно знать, какие области были вырезаны, а какие залиты – убедитесь, что области заполнения были хорошо уплотнены.Фактически, любая почва, которая была нарушена во время раскопок, должна быть уплотнена.

ОПОРА УНИФОРМА

Ключ к системе поддержки почвы – это равномерная, а не сильная опора. Конечно, он должен иметь возможность поддерживать плиту, и на большей части поверхности это не проблема, по крайней мере, в середине плиты, поскольку нагрузка распределяется по такой большой площади. Хорошая прочная опора на краях и в любых стыках может быть другим вопросом – чтобы предотвратить растрескивание и выкрашивание стыков, нам необходимо поддерживать плиту в тех местах, где она может вести себя как консоль и изгибаться в основание.Но с хорошей базой это тоже не проблема.

Что происходит с бетонной плитой, если опора неоднородна?

Бетон очень прочен на сжатие и не так силен на растяжение. В плите напряжение часто создается изгибом. Когда кусок бетона изгибается, он сжимается с одной стороны и растягивается с другой. Бетонная плита может прогнуться вогнутой вверх (как улыбка), если земляное полотно имеет мягкое пятно посередине, вызывая растяжение дна. Он может загибаться (как хмурый взгляд) на свободных краях или в суставах, вызывая натяжение верха.Так что, если вся ваша бетонная плита не поддерживается снизу «системой поддержки грунта», она будет легче сгибаться и, вероятно, треснет.

Почему земляное полотно и основание позволяют бетону вообще двигаться, разве он не должен быть полностью жестким?

Дело в том, что любой грунт или гравийное основание будет сжиматься, если нагрузка будет достаточно высокой, если только плита не будет размещена на твердой породе. И в некотором смысле это хорошо, потому что плиты скручиваются, и если основание может немного отклоняться, оно может продолжать поддерживать плиту, даже когда она скручивается.Но если он не обеспечивает равномерной поддержки, если плита должна перекрывать мягкие участки, плита, вероятно, треснет. На плиту даже не обязательно должна быть большая нагрузка – ее собственного веса обычно достаточно, поскольку плита на уровне грунта обычно не предназначена даже для того, чтобы выдерживать статическую нагрузку. И когда он действительно треснет, эта трещина будет проходить через всю плиту. Если опора под плитой достаточно плохая, вы можете получить дифференциальную осадку по трещине, которая оставляет очень неприятную неровность и очень недовольна владельцу.

После уплотнения плотность грунта может быть проверена с помощью оборудования для ядерных испытаний. Bechtel

КАК ПОДГОТОВКА / ОСНОВАНИЕ ВЛИЯЕТ НА КОНСТРУКЦИЮ ПЛИТ?

Мы прилагаем все усилия, чтобы получить надлежащую систему поддержки грунта, и в итоге мы получаем единое исходное значение для конструкции плиты. Наиболее часто используемым значением является модуль реакции земляного полотна, k . Это значение не связано напрямую с несущей способностью, и k не сообщает проектировщику, является ли грунт сжимаемым или расширяющимся.Он показывает, насколько жестко основание / земляное полотно при небольших прогибах (около 0,05 дюйма).

Теперь давайте посмотрим, почему нам нужно знать, насколько гибким является земляное полотно. Для начала важно понять, что плита на земле спроектирована как «простой» бетон. Это означает, что мы не рассчитываем, что арматурная сталь выдержит любую нагрузку. Но подождите, скажете вы, в плите есть сталь – сетка и арматура. Да, но эта сталь нужна только для контроля трещин – чтобы они плотно скреплялись.Обычно он не проходит через суставы – в суставах мы хотим передавать только поперечные силы, а не изгибающие моменты и, конечно же, не поперечное ограничение. Это то, для чего в первую очередь нужен стык, чтобы допустить боковую усадку в плите.

Если земляное полотно оседает под серединой плиты или по краям, неподдерживаемая часть может привести к трещинам или разрушению плиты.

Итак, если мы не рассчитываем на то, что сталь выдержит любую нагрузку, тогда бетон должен быть достаточно прочным, чтобы выдерживать изгиб.А поддержка, которую он получает снизу, определяет, насколько он будет изгибаться. Как мы уже обсуждали, бетон не так силен при растяжении, и поскольку половина изгиба приходится на растяжение, он не так силен при изгибе. Но что делает его более прочным при изгибе, так это более толстая плита.

Плохо уплотненное земляное полотно или нагрузка, превышающая расчетную для плиты, могут привести к растрескиванию стыков. Билл Палмер

Чем слабее земляное полотно или чем тяжелее нагрузки, тем толще должна быть плита.Прочность бетона также играет важную роль, но большинство бетонных плит составляет от 3000 до 4000 фунтов на квадратный дюйм, так что это не главный фактор. Прочность бетона на растяжение обычно принимается от 10 до 15% от прочности на сжатие, то есть всего около 400 или 500 фунтов на квадратный дюйм. Сравните это с пределом прочности арматуры класса 60, который составляет 60 000 фунтов на квадратный дюйм.

Здесь следует помнить, что бетонная плита должна быть жесткой, но мы не ожидаем, что основание будет бесконечно жестким. Плита немного осядет, и это нормально с точки зрения дизайна – опять же, если оседание будет однородным.Однако опасность возникает на краях плиты или в швах, которые достаточно широки, чтобы позволить плите с обеих сторон осесть независимо друг от друга. На этих свободных краях вес, который может выдержать плита, зависит от жесткости основания и прочности плиты на изгиб, которая в основном зависит от толщины плиты.

Прочтите «Предотвращение трещин в бетоне» для получения дополнительной информации.

КАК МЫ МОЖЕМ УЛУЧШИТЬ ПОДГОТОВКУ?

Большинство улучшений земляного полотна достигается за счет уплотнения почвы.В экстремальных ситуациях, когда почва особенно плохая или при высоких нагрузках, можно использовать стабилизацию грунта. В этом процессе портландцемент, хлорид кальция или известь смешиваются с почвой, после чего она уплотняется. Грунт земляного полотна также можно выкопать и смешать с гравием, а затем утрамбовать.

Для некоторых сложных грунтов основание может располагаться поверх слоя георешетки.

Уплотнение почвы – это процесс выдавливания как можно большего количества воздуха и влаги, чтобы сдвинуть твердые частицы почвы вместе – это делает почву более плотной и, как правило, чем выше плотность почвы, тем выше ее несущая способность.Хорошо уплотненные почвы также не позволяют влаге так легко входить и выходить.

Итак, уплотнение выполняет следующее:

- Уменьшает степень сжатия (оседания) почвы, когда плита находится на ней

- Увеличивает допустимую нагрузку (несущая способность)

- Предотвращает повреждение от мороза (вспучивание) при промерзании почвы под плитой

- Уменьшает набухание и сокращение

Насколько можно уплотнить почву, инженер-геолог (или инженер по грунтам) измеряет, помещая грунт в цилиндр и удаляя по нему – серьезно.Стандартные или модифицированные тесты Проктора (в каждом из которых используется разный вес для сжатия почвы) определяют взаимосвязь между плотностью почвы и влажностью и говорят нам о максимально разумной плотности почвы, которая может быть достигнута в поле.

Что мы пытаемся определить с помощью теста Проктора, так это содержание влаги в почве, которое облегчит ее уплотнение и приведет к наивысшей плотности – помните, что плотность напрямую связана с уплотнением. Слишком мало влаги, и почва становится сухой и плохо сжимается; слишком много влаги, и вы не сможете легко выдавить воду.Для достижения наилучшего уплотнения оптимальное содержание влаги обычно находится в диапазоне от 10% до 20%. Поэтому, когда вы услышите, что в соответствии со спецификацией, почва должна иметь 95% максимальной модифицированной плотности по Проктору, вы будете знать, что вам нужно, чтобы содержание влаги было примерно правильным, чтобы достичь такого уровня уплотнения.

Кривая плотности почвы-влажности определяет оптимальное содержание влаги и максимальную плотность, достижимую в поле.

Если вы не собираетесь проводить тесты Проктора, есть несколько простых полевых тестов, чтобы получить приблизительное представление о несущей способности и содержании влаги:

- Для определения влажности используйте ручной тест.Сожмите в руке комок земли. Если он пудровый и не держит форму, значит, он слишком сухой; если он превращается в шар, а затем при падении распадается на несколько частей, это примерно то, что нужно; Если он оставляет влагу на руке и не ломается при падении, значит, он слишком влажный.

- Глина, в которую можно вдавить большой палец на несколько дюймов с умеренным усилием, выдерживает нагрузку в диапазоне от 1000 до 2500 фунтов на квадратный дюйм

- Рыхлый песок, в который вы едва можете вдавить арматуру №4 вручную, имеет несущую способность от 1000 до 3000 фунтов на квадратный дюйм

- Песок, которым можно забить арматурный стержень №4 примерно на 1 фут с помощью 5-фунтового молотка, имеет несущую способность более 2000 фунтов на квадратный дюйм

Также помните, что уплотнять нужно не только грунт (земляное полотно).Любые подосновы или основные слои, которые обычно представляют собой гранулированные материалы, также должны быть хорошо уплотнены до необходимой толщины подъема.

Подробнее о строительстве высококачественных плит на уклоне.

Пластинчатый уплотнитель Видео

Время: 02:18

Правильное функционирование и использование виброплитового уплотнителя для подготовки бетонного основания перед укладкой бетона

ОБОРУДОВАНИЕ ДЛЯ УПЛОТНЕНИЯ

Есть два способа уплотнения почвы или земляного полотна – статическая сила или вибрация.Статическая сила – это просто вес машины. Вибрационная сила использует какой-то механизм для вибрации почвы, который уменьшает трение между частицами почвы, позволяя им легче сжиматься.

Тип грунта (или материала земляного полотна) определяет тип оборудования, необходимого для уплотнения:

- Связные грунты необходимо рассечь, чтобы получить уплотнение, поэтому вам нужна машина с высокой ударной силой. Трамбовка – лучший выбор, а для более крупных работ – каток с опорными лапами (похожий на каток с опорными лапами).Подъемники для уплотнения связных грунтов должны быть не толще 6 дюймов.

- Гранулированный грунт нуждается только в том, чтобы частицы вибрировали, чтобы сдвинуть их ближе друг к другу. Виброплиты или ролики – лучший выбор. Подъемники для гравия могут быть толщиной до 12 дюймов; 10 дюймов для песка.

Для больших работ, таких как шоссе или большие плиты, для уплотнения используются большие подвижные вибрационные катки с гладкими катками или катки с опорными лапами. Ходовые катки с мягкими катками, которые разминают почву, или с гладкими вибрирующими катками, подходят для работы среднего размера.Для небольших работ два наиболее распространенных типа уплотнительного оборудования – это виброплиты (односторонние или реверсивные) и трамбовки.

Статической силы иногда бывает достаточно для уплотнения сыпучих грунтов. Миннесота DOT Катки с овальными лапами используются для уплотнения связных грунтов.Вот некоторые подробности о каждом из типов оборудования:

- Трамбовки , иногда называемые прыгающими домкратами, различаются по весу от 130 до 185 фунтов. Эти инструменты отлично подходят для уплотнения почвы в траншее или для связных глин на небольших площадях, поскольку они обеспечивают высокую ударную силу (большая амплитуда, низкая частота).Они не подходят для уплотнения сыпучих материалов, таких как базовые слои.

- Виброплиты идеально подходят для уплотнения сыпучих грунтов и оснований. Доступен в весах от 100 до 250 фунтов с размером пластины от 1 до 1,5 футов на 2 фута. Вибрация имеет меньшую амплитуду, но более высокую частоту, чем у трамбовки, и сбалансирована, чтобы машина двигалась вперед.

- Реверсивные виброплиты хорошо работают на сыпучих почвах или с зернисто-связными смесями.С двумя эксцентриковыми грузами вибрация может быть обращена вспять для перемещения машины вперед или назад или для остановки, чтобы сжать одну мягкую точку. По деньгам это хорошие машины благодаря своей универсальности.

Wacker Neuson Компакторы с виброплитой хорошо подходят для уплотнения сыпучих грунтов.

Wacker Neuson

Подробнее о требованиях к уплотнению бетоноукладчиков.

РАЗМЕЩЕНИЕ БЕТОНА

Итак, мы наконец-то утрамбовали земляное полотно, установили и утрамбовали основание и основной слой.Но что произойдет, если в этот момент есть задержка перед укладкой бетона? Если основание подвергается дождю или замерзанию перед укладкой бетона, оно может превратиться из готового в слишком мягкое.

Для большинства внутренних плит пароизоляция должна быть помещена поверх основания перед укладкой бетона.

Лучший способ узнать, правильно ли уплотнено основание и готово ли оно к установке плиты, – это испытательная прокатка, при которой тяжело загруженный грузовик (например, полностью загруженный автобетоносмеситель) проезжает по основанию непосредственно перед укладкой бетона, чтобы проверить, не любые области тонут больше других.Это должно быть сделано на какой-то решетке, и шины не должны погружаться в поверхность более чем на ½ дюйма. Если есть колеи или перекачка воды в какой-либо части основания или земляного полотна, тогда эта область нуждается в дополнительном уплотнении или добавлении гранулированных материалов – или просто для высыхания. В худшем случае траншеи или отстойники можно прорезать и откачать воду.

Непосредственно перед укладкой бетона вы можете также установить гидроизоляцию. Для внутренних полов лучше всего расположить между основным слоем и бетоном.Подробнее об этом см. Пароизоляция для бетонных плит.

Узнайте больше о надлежащей подготовке земляного полотна для промышленных полов и проездов.

Последнее обновление: 31 июля 2018 г.

Цементно-бетонная плитка и блоки для мощения

| Код товара | 94459 |

| Качество и стандарты | N.A. |

| Производственная мощность: Кол-во. | Количество: 2400 тонн (в год) |

| Значение | 1,45,03 000 |

| Загружено на | Январь 2007 г. |

Введение

Цементно-бетонные плитки и блоки для мощения – это сборные монолитные изделия из цементобетона. Изделие выпускается в различных размерах и формах, а именно. прямоугольные, квадратные и круглые блоки разных размеров с конструкциями для соединения смежных блоков плиток.Сырьем, необходимым для производства продукта, является портландцемент и заполнители, которые доступны в любой части страны.

Рыночный потенциал

Цементно-бетонная плитка и блоки для мощения находят применение на тротуарах, пешеходных дорожках, в садах, под навесами для ожидания пассажиров, автобусных остановках, в промышленности и других общественных местах. Продукт обычно используется в городах для вышеуказанных целей. Следовательно, установку можно разместить в городских и полугородских районах, рядом с рынком.

Произведен косметический ремонт дорог, пешеходных дорожек вдоль обочин. Бетонные блоки для мощения – идеальный материал на пешеходных дорожках для легкой укладки, лучшего внешнего вида и отделки. В то время как плитка находит широкое применение за пределами больших зданий и домов, многие из этих материалов также используются для полов на открытых площадках общественных офисов, коммерческих зданий и жилых квартир.

Основания и предположения

КПД: Предполагается, что установка будет работать в две смены в день в течение 25 дней в месяц или 300 дней в году.Учитывается 75-процентная эффективность машин и рабочей силы.

Срок: Ожидается, что полная загрузка производственных мощностей будет достигнута в течение 12 месяцев после начала промышленной добычи.

Заработная плата: учитывается минимальная применимая заработная плата.

Процентная ставка: Рассмотрена процентная ставка в размере 12% годовых от общей суммы капитальных вложений.

Маржинальные деньги: Предполагается, что промоутер внесет 25% от общих капитальных вложений.

Срок окупаемости: Срок окупаемости проекта составляет около 3-4 лет.

Стоимость земли и строительства: Стоимость земли оценивается в рупиях. 4000 за квадратный метр, и стоимость строительства для офиса и магазинов в рупиях. 9000,00 за квадратный метр, и рабочий сарай в рупиях. 6000 за квадратный метр.

График реализации

Деятельность | Период |

| Подготовка отчета по проекту, выбор площадки, предварительная регистрация в DIC, наличие финансирования | 2 месяца |

| Строительство здания, закупка машины и оборудование, наличие электроэнергии | 3 месяца |

| Пуско-наладочные работы, подбор персонала, пробные пуски и запуск серийного производства | 1 месяц |

| Общий срок реализации | 50000 |

Технические аспекты

Процесс производства

Цементный бетон представляет собой смесь портландцемента, заполнителей (песка и каменной крошки) и воды.Агрегаты, проходящие через сито IS 4,7 мм, известны как мелкие агрегаты, а агрегаты, оставшиеся на этом сите, являются крупными агрегатами.

Процесс изготовления блоков для мощения из цементобетона включает следующие этапы:

- Дозирование

- Смешивание

- Уплотнение

- Отверждение

- Сушка

Бетонная смесь 1: 2: 4 (цемент: песок: каменная крошка) по объему может использоваться для цементобетонных блоков для мощения с соотношением воды к цементу 0.62. Бетонная смесь не должна быть больше 1: 6 по объему цемента к комбинированным заполнителям перед смешиванием. Модули крупности комбинированных агрегатов должны быть в пределах от 3,6 до 4,0.

Все сырье помещается в бетономешалку, и миксер вращается в течение 15 минут. Приготовленная смесь выгружается из смесителя и расходуется в течение следующих 30 минут. Вибростол может использоваться для уплотнения бетонной смеси в формах желаемых размеров и форм. После уплотнения блоки извлекают из формы и выдерживают 24 часа в укрытии от прямых солнечных лучей и ветров.

Закаленные таким образом блоки отверждают водой, чтобы обеспечить полное увлажнение в течение 14–21 дней. Воду в резервуарах для отверждения меняют каждые 3-4 дня. После отверждения блоки сушат в естественной атмосфере и отправляют в эксплуатацию.

Бетонные блоки для мощения приобретают хорошую прочность в течение первых 3 дней отверждения, а максимальный прирост прочности достигается в первые 10–15 дней отверждения. После отверждения блокам дают высохнуть в тени, чтобы завершилась первоначальная усадка блоков перед их использованием в работе.Период сушки от 7 до 15 дней обычно завершает усадку при высыхании, после чего их можно использовать. Бетонную плитку производят аналогичным образом методом полусухого прессования смеси и оставляют для схватывания в течение 24-36 часов. В резервуарах выдерживается 15 дней. При необходимости можно окропить водой, чтобы набрать максимальную физическую силу за 15-21 день.

Контроль качества и стандарты

a) Индийская стандартная спецификация

Специальных спецификаций для бетонных блоков для мощения в Индии не существует.Тем не менее, спецификации, изложенные в IS 2185 (Часть 1) «Спецификации для бетонных блоков: часть 1 для пустотелых и полнотелых бетонных блоков», могут использоваться в качестве общих указаний для соответствия параметрам качества, так как блоки для мощения также по существу представляют собой твердый цементный бетон. блоки.

б) Требования к качеству

Дозирование сырья, смешивание, уплотнение, отверждение и сушка – важные этапы производства.

Параметры качества, такие как фактическая пропорция отдельных сырьевых материалов, соотношение крупных и мелких заполнителей, соотношение воды и цемента, хорошая отделка, точность размеров и формы, а также прочность на сжатие после отверждения – вот некоторые из важных параметров, которые следует периодически проверять. для обеспечения хорошего качества продукта.

Производственная мощность (в год)

Количество: 800 тонн

Стоимость: Rs. 22,00,000

Motive Power 80HP.

Контроль загрязнения

Требуется установка пылеуловителя на участке смешивания и транспортировки сырья. Рабочие могут использовать респираторы.

Энергосбережение

Общее техническое обслуживание машины и приводной системы может использоваться для экономии энергии.

Финансовые аспекты

A. Основной капитал

(i) Земля и здание

Сведения | кв. Метры | Ставка (рупии) | Стоимость (рупии) |

| Земля | 2000 | 4000 | 80,00,000 |

| Застроенная площадь | |||

| Офисные, склады сырья и готовой продукции, Д.G. set room, колодец для воды, пограничные стенные ворота, комната охраны, рабочая комната и т. Д. | 500 | 40,00,000 | |

| Рабочий навес | 500 | 6 000 | 30,00,000 |

| Всего | 1,50,00,000 | ||

(ii) Машины и оборудование

Описание | Имп / Инд. | Кол-во. (№) | Ставка (рупии) | Стоимость (рупии) |

| Производственное подразделение | ||||

| Бетономешалка: производительность 10 куб. Футов / 7 куб. Футов с двигателем 3 л.с., скорость барабана смесителя 20 об / мин и другие аксессуары | Инд. | 1 | 4,00,000 | 4,00,000 |

| Машина для производства бетонных блоков с гидравлическим приводом: производительность 1500 блоков в смену, с вибрацией под давлением для уплотнения, двигателем мощностью 3 л.с. и другими принадлежностями | Ind. | 1 | 6,00,000 | 6,00,000 |

| Механический пресс для плавления плитки с двигателем 7 л.с. | 1 | 4,00,000 | 4,00,000 | |

| Строительство емкостей для отверждения | Инд. | 4 | 2,50 000 | 10,00,000 |

| Инструменты для форм, весы и т. Д., электрогенератор и электрическая система, а также система контроля загрязнения и лаборатория | 2 № | 23,00 000 | ||

| Комплект водяного насоса с трубчатым колодцем, резервуаром для воды, | Инд. | 1 | 2,00,000 | 2,00,000 |

| Стоимость ММР, инсталляции единовременно | 5,00,000 | |||

| Стоимость оргтехники, мебели и др. | 1 № | 8,00,000 | ||

| Всего | 57,00,000 | |||

(iii) Предоперационные расходы (в месяц) | (рупий) |

| Стоимость отчета по проекту, невозвратные депозиты и т. Д. | 3,00,000 |

| Итого основной капитал (i + ii + iii) | 2,10,00,000 |

B. Оборотный капитал (в месяц)

Персонал (в месяц)

Обозначение | № | Заработная плата / (рупии) | Итого (рупии) |

| Административный персонал | |||

| Менеджер-диплом-технический эксперт | 1 | 15 000 | 15 000 |

| Руководитель и продавец | 2 | 10 000 | 20 000 |

| Клерк, кассир, финансовый работник | 2 | 15 000 | |

| Хранитель магазина | 1 | 5000 | 5 000 |

| Технические (квалифицированные и неквалифицированные рабочие) | |||

| Квалифицированные рабочие | 8 | 5 000 | 40 000 |

| Рабочие средней квалификации | 8 | 4 000 | 32 000 |

| Разнорабочие | 12 | 3,500 | 42 000 |

| Пеон | 2 | 3 000 | 6 000 |

| Чоукидар | 4 | 3 000 | 12 000 |

| Всего | 1,87,000 | ||

| + 22% льготы на заработную плату | 41 000 | ||

| Всего | 2,28,000 | ||

Сырье (в месяц)

Особые | Кол-во.(MT) | Ставка (рупии) | Стоимость (рупии) |

| Брусчатка известняковая (включая транспортные расходы | 1600 M.T. | 500 | 8,00,000 |

| Упаковочные материалы, такие как мешки и т. Д. | Л.С. | Л.С. | 25 000 |

| Всего | 8,25,000 | ||

Коммунальные услуги (в месяц)

Особые | Кол-во.(MT) | Ставка (рупии) | Стоимость (рупии) |

| Мощность | 6000 кВтч | 4,0 | 24 000 |

| Топливо / мазут | 150 КЛ. | 18 000 | 27,00,000 |

| Вода | |||

| Всего | 27,24,000 | ||

Прочие условные расходы (в месяц) | (рупий.) |

| Почтовые и канцелярские товары | 5 000 |

| Расходы на продажи и маркетинг | 41 000 |

| Ремонт и обслуживание | 41 000 |

| Телефон | 5 000 |

| Магазин расходных материалов | 5 000 |

| Путевые и местные расходы | 25 000 |

| Страхование | 30 000 |

| Всего | 1,52,000 |

Общий оборотный капитал (в месяц) | (рупий.) |

| Персонал и рабочая сила | 2,28,000 |

| Сырье | 8,25,000 |

| Коммунальные услуги | 27,24,000 |

| Прочие условные расходы | 1,52,000 |

| Всего | 39,29,000 |

| Оборотный капитал на 3 месяца | 1,17,87,000 |

Итого капитальные вложения

| Основной капитал | рупий.1,87,10,000 |

| Оборотный капитал на 3 месяца | рупий. 1,17,87,000 |

| Всего | рупий. 3,04,97,000 |

Финансовый анализ

Себестоимость (в год) | (рупий) |

| Итого текущие расходы в год | 4,71,48,000 |

| Амортизация здания при 5% | 5,00,000 |

| Деп.на печи @ 20% | 2,00,000 |

| Деп. на машины и оборудование. @ 10% | 5,69,000 |

| Деп. на приспособление для инструментов, штампы, стойки @ 25% | 30 000 |

| Деп. на офисную мебель и оборудование. @ 20% | 60 000 |

| Проценты на общие капитальные вложения @ 12% | 36,60 000 |

| Всего | 5,21,67,000 |

Оборот (в год)

Особые | Кол-во.(MT) | Ставка (рупии) | Стоимость (рупии) |

| Известь жженая | 16 000 | 4 174 | 6,67,91,000 |

Чистая прибыль (в год)

Общий оборот – Себестоимость производства рупий. 1,35,36,000 – 1,07,88,428 рупий.27,47,572 |

Чистая прибыль (в год)

Общий оборот – Себестоимость производства рупий. 1,35,36,000 – 1,07,88,428 рупий. 27,47,572 |

Доходность (годовая)

Чистая прибыль × 100 Итого капитальные вложения 1,46,24,000 × 100 3,04,97,000 47.9% |

Точка безубыточности

Фиксированная стоимость (в год) | (рупий) |

| Итого амортизация | 13,59,000 |

| 40% персонала | 10,94,000 |

| 40% коммунальных и прочих условных расходов (без страховки) | 1,30,15,000 |

| Страхование | 3,60 000 |

| Процентная ставка по 12% | 36,60 000 |

| Всего | 19488000 |

Б.E.P

Фиксированная стоимость × 100 Фиксированная стоимость + прибыль 19488000 × 100 ——————————-19488000 + 1,46,24,000 57,1% |

Адреса поставщиков машин и оборудования

- м / с.Комиссия Хади и сельского хозяйства

№ 6, доктор Д.В. Gundappa Road,

Ганди Базар,

Басаванагуди,

Бангалор-4 (Печь) - м / с. Amic Industries

10, B. T. Road,

Калькутта – 56

(М / С) - м / с. Keshab Machineries Pvt. ООО

Бозе Парк,

Сукчар,

24 Парганаса (Западная Бенгалия)

Поставщики сырья

Все сырье доступно на месте.

За дополнительной информацией обращайтесь по телефону

Информационный менеджер

Проект TIMEIS

Эл. Почта: [email protected]

Как укладывать мощение из блоков – Руководство по укладке мощения из блоков

Благодаря широкому выбору продукции для мощения блоков и аксессуаров, доступных для заказа через Интернет в компании Marshalls, построить свою собственную подъездную дорожку или дорожку проще, чем вы думаете. Когда вы выполняете работу самостоятельно, знание того, как правильно укладывать брусчатку, может помочь вам добиться потрясающих результатов и помочь вам на пути к созданию дома или сада своей мечты.

Здесь мы покажем вам, как построить подъездную дорожку или дорожку, проведя вас через процесс укладки блочной тротуарной плитки с помощью нашего пошагового руководства по блочной мощению.

Перед тем, как начать – проектирование дорожки или проезжей части

Хорошая идея – набросать план вашего дома или сада. Необязательно быть слишком подробным – просто простая карта, которая поможет вам определить размеры вашего пути / проезжей части и места, где вы будете укладывать брусчатку.Это также даст вам представление о том, какие материалы вам нужно заказать.

Что нужно для укладки блочной тротуарной плитки?

Что касается того, что вам понадобится, нужно подумать о двух основных вещах – инструментах и материалах.

Для инструмента вам потребуется:

- Метла и грабли

- Леска и несколько колышков

- Направляющая выглаживающая

- Лопата или лопата

- Уровень и рулетка

- Молоток

- Тачка

Вы, вероятно, уже сможете найти многие из этих инструментов в своем гараже, сарае или дома.Вам также понадобится бетономешалка, инструмент для уплотнения и пила по камню или дробилка для блоков. Вы можете арендовать их в любом хорошем пункте проката рядом с вами.

Для материалов вам потребуется:

ГЛАВНЫЙ СОВЕТ: Планируйте заранее при покупке материалов. Не начинайте работу, пока не получите все необходимое для строительства новой дороги.

Сколько брусчатки мне нужно на 1 м2?

Измеряя площадь, которую вы планируете вымостить, и размер выбранной тротуарной плитки или кирпича, вы можете рассчитать, сколько брусчатки вам понадобится на квадратный метр.Он будет отличаться в зависимости от того, какой продукт вы выберете для своего пути или проезжей части.

Какой песок вы используете для мощения блоков?

Песок, высушенный в печи, – лучший песок для швов брусчатки. Это очень мелкий песок, высушенный в печи для удаления всей воды перед использованием.

Требуется ли разрешение на строительство для укладки тротуарной плитки?

Будет ли ваша новая дорожка / подъездная дорога покрывать территорию размером более пяти квадратных метров? Собираетесь ли вы использовать традиционную тротуарную плитку, которая не пропускает воду или стекает на лужайку или бордюр естественным путем?

Если ответ на эти вопросы «да», теперь вы должны подать заявление на получение разрешения на строительство для проведения работ после того, как правительство изменило разрешенные права на разработку в октябре 2008 года.

Но вам не нужно применять, если вы планируете использовать материалы, пропускающие воду, в том числе проницаемые блоки для мощения, или если вы можете направить поверхностную воду туда, где она может стекать. Если вы не уверены в своих планах укладки, обратитесь за советом к более подробной информации на портале планирования.

Как укладывать брусчатку?