ТОКАРНАЯ ОБРАБОТКА металла и деталей [скорость, режимы]

[Токарная обработка] – один из распространенных методов обработки металла, посредством которого обычная стальная заготовка становится подходящей деталью для механизма.

Для токарных работ используются токарные станки, инструменты и приспособления в виде резцов, которые являются многофункциональными и способны создавать детали любых геометрических форм: цилиндрических, конических, сферических из всех металлов: титана, бронзы, нержавеющей стали, чугуна, меди и др.

Токарная технология

Токарная обработка металла производится на токарном станке, имеющим сверла, резцы и иные режущие приспособления, срезающие слой металла с изделия до установленной величины. Является оптимальной для работы с деталями из нержавеющей стали.

Вращение обрабатываемой детали называется главным движением, а постоянное перемещение режущего инструмента обозначается движением подачи, обеспечивающим непрерывную резку до установленных показателей.

Видео:

Возможность сочетать различные движения позволяет обтачивать на токарном устройстве детали резьбовых, конических, цилиндрических, сферических и многих других поверхностей.

Также на токарных устройствах нарезается резьба, отрезаются части деталей из разных металлов и нержавеющей стали, обрабатываются различные отверстия сверлением, развертыванием, растачиванием. Все процессы подробно представлены на видео.

Для таких видов резания обязательно нужно использовать разнообразные измерительные приспособления (штангенциркули, нутромеры и т.д.).

Эти инструменты и приспособления определяют формы и размеры, и иные параметры деталей, изготовленных из различных материалов: свинца, железа, титана, нержавеющей стали и др.

Технология токарной обработки следующая. Когда под воздействием усилия в деталь врезается кромка режущего инструмента, данная кромка отмечает зажим обрабатываемого изделия.

В это время резцом удаляется лишний слой металла, превращающийся в стружку. Принцип резания можно посмотреть на видео.

Стружка подразделяется на следующие виды:

слитая — возникает при высокоскоростной обработке олова, меди, пластмасса, мягкой стали;

элементная — образовывается при низкоскоростной обработке твердого металла, например, титана;

надлом — образовывается при обработке малопластичных заготовок;

ступенчатая — образовывается при среднескоростной обработке металлов средней твердости.

Для производительного резания нужно правильно произвести расчет режима.

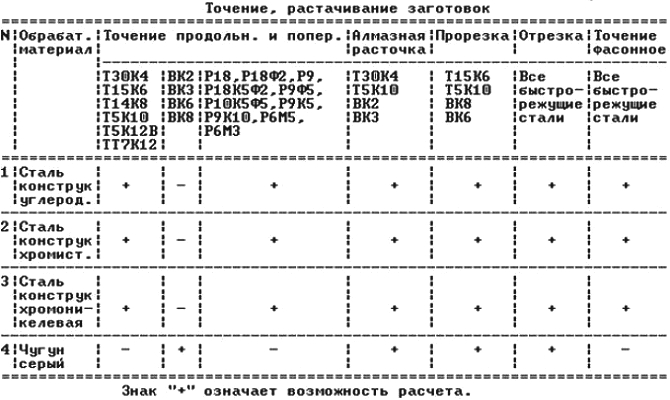

Расчет режимов производится на основе справочных и нормативных сведений, которые объединяет специальная таблица.

Таблица отображает режимы скорости резания для разных материалов: меди, чугуна, титана, латуни, нержавеющей стали и т.д. Также таблица отображает плотность и другие физические параметры материала.

Расчет режимов служит гарантией подбора оптимальных значений всех показателей и обеспечения высокоэффективного резания стали.

Любой расчет начинается с подбора глубины резания, после чего устанавливается подача и скорость.

Расчет должен выполнять строго в данной последовательности, так как скорость больше всего влияет устойчивость и износ резца.

Расчет режимов будет идеальным, если учесть геометрическую форму резца, металл изготовления резца и материал обрабатываемой заготовки.

В первую очередь, производится расчет величины шероховатости заготовки.

Исходя из данного показателя, выбирается оптимальный способ обточки поверхностей заготовки, таблица содержит данные значения.

Таблица содержит данные, указывающие на то, какой инструмент рекомендуется для резания.

Нужно иметь в виду, что таблица также содержит иллюстрации, демонстрирующие рациональные способы токарной обработки поверхностей разных металлов: олова, алюминия, титана, меди, нержавеющей стали.

Расчет глубины высчитывается показателем припуска на обточку поверхностей. На расчет величины подачи влияет уровень требуемой чистоты обточки.

Максимальные показатели выставляются для черновой обработки, минимальные – для чистовой.

Расчет скорости обработки поверхностей основывается на основе полученных значений по формулам. Допускается брать скорость, значения которой содержит таблица.

Также необходим расчет усилия резания по эмпирическим формулам, установленным для каждого типа обработки.

Преимуществами токарного резания можно назвать:

возможность производства деталей самых сложных форм: сферических, цилиндрических и др.;

возможность обработки любых металлов (и деталей из них) и сплавов: бронзы, нержавеющей стали, чугуна, титана, меди;

высокая скорость, качество и точность обработки металла и деталей;

минимальное количество отходов, так как образовавшаяся стружка может повторно переплавляться и использовать для создания деталей.

Какие используются резцы?

Широкий спектр токарных работ обеспечивается разнообразием обрабатывающих инструментов. Наиболее распространенным инструментом являются резцы.

Ключевое отличие всех резцов — форма режущей кромки, влияющей на тип обработки.

Видео:

Все режущие приспособления изготовлены из металлов, прочность которых превышает прочность обрабатываемого изделия: вольфрама, титана, тантала.

Также можно встретить резцы керамические и алмазные, использующиеся для обточки, требующей высокой точности.

На эффективность работы оборудования влияет глубина и скорость обработки, величина продольной подачи заготовки.

Данные параметры обеспечивают:

высокую скорость вращения шпинделя механизма и обточки детали;

высокую устойчивость устройства для рассекания;

максимально допустимое количество образовывающейся стружки.

Скорость резки зависит от вида металла, типа и качества режущего приспособления. Показатель обточки и скорость рассекания устанавливают частоту вращения шпинделя.

Токарный механизм может иметь чистовые или черновые резцы.

Геометрические размеры режущего приспособления позволяют срезать малые и большие площади слоя. По направлению движения резцы делятся на правые и левые.

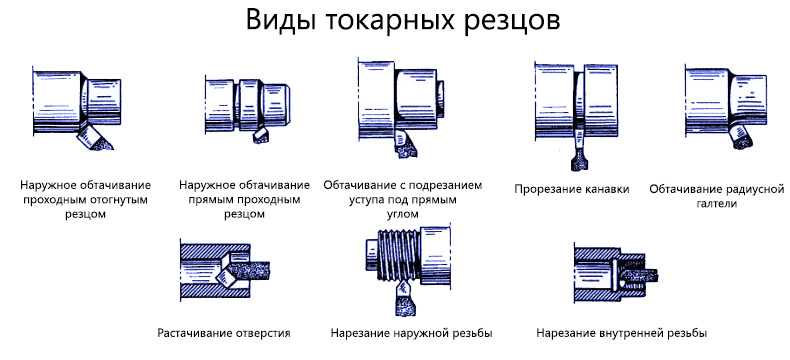

По размещению лезвия и форме резцы бывают следующих видов:

отогнутые;

прямые;

оттянутые (когда ширина резца меньше ширины крепления).

По назначению режущие приспособления подразделяются на:

- резьбовые;

- расточные;

- фасонные;

- проходные;

- канавочные;

- подрезные;

- отрезные.

Эффективность токарной обработки значительно увеличивается при грамотном подборе геометрии резца, влияющей на качество и скорость обработки.

Для правильного выбора нужно знать про углы, представляющие собой углы между направлением подачи и кромками режущего инструмента.

Углы бывают следующих видов:

- вспомогательные;

- главные;

- при вершине.

Угол при вершине выставляется в зависимости от расточки резца, а главный и вспомогательный – от установки резца.

При больших показателях главного угла снизится стойкость резца, так как в работе будет только небольшая часть кромки.

При низких показателях главного угла, резец будет устойчивым, что обеспечит эффективную обработку резцом.

Для тонких деталей средней жесткости главный угол выставляется в значении 60-90°, для деталей с большим сечением выставляется угол в 30-45°.

Вспомогательный угол для создания деталей должен составлять 10-30°. Большое значение угла ослабит вершину резца.

Для торцовых, сферических и цилиндрических поверхностей деталей одновременно используются упорные проходные резцы.

Видео:

Для наружных поверхностей используются отогнутые и прямые резцы, отрезные резцы применяются для обточки канавок и отрезания определенных частей изделия.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными резцами круглыми, стержневыми, тангенциальными и радиальными по направлению подачи.

Какое оборудование используется?

Самым востребованным оборудованием для резания поверхностей является токарно-винторезный станок, который считается широко универсальным.

Основными узлами данного оборудования являются:

передняя бабка на станке, имеющая коробку скоростей и шпиндель, и задняя бабка, оснащенная корпусом, продольной салазкой и пинолью;

суппорт – верхне- и среднеполочные, продольные нижние салазки на станке, держатель резца;

станина горизонтального плана с тумбами, в которых расположены двигатели на станке;

коробка подач на станке.

Главным критерием токарного станка считается скорость, напрямую увеличивающая производительность.

Для получения высокоточных линейных и диаметральных геометрических величин часто используются программируемые станки с ЧПУ.

Плюсами резания механизмом с ЧПУ являются:

высокая антивибрационная устойчивость;

наличие программ предварительного нагрева узлов, что снижает термическую деформацию заготовок;

отсутствие станочных приводов-зазоров в передаточных устройствах;

высокая скорость обработки;

рассекание любых металлов: чугуна, меди, титана, нержавеющей стали и др.;

обточка поверхностей любых форм: сферических, цилиндрических и т.д.

Все устройства с ЧПУ оснащены износостойкими направляющими с низкими показателями силы трения, что обеспечивает высокую точность и скорость обработки.

В устройстве с ЧПУ направляющие могут быть расположены вертикально и горизонтально.

Видео:

Для максимально эффективного использования токарного устройства с ЧПУ должен быть тщательно подготовлен весь процесс и составлена программа управления.

Важным моментом является грамотное связывание системы координат механизма с ЧПУ, положение обрабатываемой заготовки и исходной точки передвижения режущего инструмента.

Основой программирования механизма с ЧПУ является движение режущего приспособления по отношению к системе координат двигателя, которая находится в состоянии покоя.

Обработка деталей механизмом с ЧПУ производится следующим образом:

Разделение процесса на 3 стадии: черновую, чистовую и дополнительную отделочную. Если есть возможность, то последние оба вида отделки нужно совместить, что увеличит производительность и снизит трудоемкость;

Соблюдение конструкторских и технологических правил для уменьшения погрешностей крепления и размещения детали;

Обеспечение полной обработки детали при минимальном количестве установок;

Рациональная работа с деталями.

Важной частью процесса резания на устройстве с ЧПУ является, так называемая, отдельная операция, подразумевающая обработку одного изделия на одном станке.

Процесс состоит из нескольких переходов, которые делятся на самостоятельные проходы.

Правильное программирование механизма с ЧПУ нуждается в разработке последовательности процесса.

Для этого нужно задать общее количество установок, количество переходов и проходов, тип обработки.

Также для резания используются такие виды станков, как токарно-револьверные, предназначенные для сложных изделий, токарно-карусельные, многорезцовые полуавтоматические, токарно-винторезные, токарно-фрезерные, лоботокарные.

Частое применение получили винторезные и карусельные станки. Отличаются карусельные станки возможностью обработки крупных заготовок, на винторезном механизме это невозможно.

В токарно-револьверном оборудовании режущие приспособления фиксируются в барабане.

Такой вид оборудования оснащается приводными блоками, расширяющими спектр работ в отличие от стандартных устройств, например сверление отверстий, нарезание резьбы, фрезеровка.

Видео:

Используются подобные станки на крупных предприятиях.

С использованием токарного обрабатывающего центра выполняется токарно-фрезерная обработка в полуавтоматическом режиме.

Токарно-фрезерная обработка часто используется для титана, алюминия и других сложных в обработке материалов.

Токарная обработка металла – один из популярных методов резания любых металлов: алюминия, титана, меди, олова и других, однако осуществить такую обработку можно лишь на предприятии, что обусловлено использованием станков.

Технология резания представлена на видео в нашей статье.

rezhemmetall.ru

Токарная обработка металла: технология, виды, методы, видео

На протяжении многих десятилетий проводится токарная обработка металла и за столь длительный срок, как технология обработки, так и виды станков значительно изменились. Несмотря на это, общие черты, которые свойственны токарным станкам по металлу, сохранились.

Точение вала на токарном станке с использованием СОЖ

Точение вала на токарном станке с использованием СОЖОсобенности процесса

Токарная обработка металла проходит следующим образом:

- установленные в шпиндель заготовки вращаются вокруг своей оси;

- точение проводится путем подвода резца. подобные инструменты имеют различную форму, могут быть изготовлены из инструментальной стали или иметь твердосплавные режущие кромки;

- точение происходит путем создания поперечного усилия суппортом, в котором закреплены резцы: из-за большой силы трения и разного показателя твердости, которой обладают резцы и заготовка, происходит снятие с поверхности металла обрабатываемой заготовки;

- технология, по которое проводится точение, может быть самой разной: совмещение продольной и поперечное подачи или использование только одной.

Учитывая то, как происходит резание на токарном станке по металлу, все они имеют схожую конструкцию.

Особенности токарных станков по металлу

Способ придания необходимых размеров и формы заготовке определяет также особенности станков токарной группы. Несмотря на то, что разные виды станков отличаются между собой, можно выделить несколько схожих признаков, которые свойственные всей токарной группе:

- обработки поверхности проводится резанием. инструменты, которые используются в большинстве случаев – резцы, виды которых зависят от многих показателей;

- имеется шпиндель с кулачковым патроном, в котором закрепляются заготовки. основное движение – вращательное, передается шпинделю;

- резцы закрепляют в суппорте, которому предается возвратно-поступательное движение. особенности конструкции суппорта позволяют использовать разные методы обработки поверхности;

- крепление изделия в некоторых случаях может проводиться по двум сторонам, для чего используют заднюю бабку;

- станок токарного типа можно использовать для растачивания отверстий, которые расположены вдоль оси изделия;

- скорость и подача, при которых проводится резание, могут устанавливаться в зависимости от типа поверхности заготовки, необходимых показателей точности снятия металла и шероховатости получаемой поверхности. для этого конструкция токарных станков имеет сложную схему передач.

Резание на токарных станках выполняется только при условии использования средств индивидуальной защиты, а также при установке защитного экрана.

Виды токарных станков

В зависимости от того, какие изделия нужно получить с какой точностью, можно выделить следующие группы токарных станков:

- токарно-винторезные – наиболее распространенная группа. при использовании токарных станков из этой группы можно получить цилиндрические поверхности различного диаметра. есть возможность придать заготовки конусность, нарезать на поверхности резьбу. можно проводить обработку черных и цветных металлов;

- токарно-карусельные – используются для получения изделия большого диаметра. также применяется для обработки цветных и черных металлов;

- лоботокарная группа отличается тем, что заготовки устанавливаются по горизонтали и есть возможность получения конической или цилиндрической поверхности;

- токарно-револьверная группа используется для обработки заготовки, которая представлена калиброванным прудком.

Существуют и другие, узкоспециализированные виды станков, которые условно относят к токарной группе из-за особенностей резания, когда используются резцы.

Внедрение ЧПУ

Существенным прорывом в области станкостроения стало использование системы Числового Программного Управления. Изделия с появление системы ЧПУ стало можно получить с меньшими затратами, чистота обработки, как и точность находятся на самом высоком уровне.

Наличие системы ЧПУ определяет следующее:

- повышение показателя производительности при условии, когда резцы используются с твердосплавной режущей кромкой;

- обработка возможна как черных и цветных, так и инструментальных сплавов при соответствующей оснастке;

- вмешательство мастера в процесс минимальное. резание происходит в автоматическом режиме;

- система ЧПУ позволяет указать все режимы резания. программа для ЧПУ составляется с указанием скорости, при которой проводится резание, а также подачи;

- зачастую вся зона, в которой происходит резание, закрыта защитным кожухом, так как система ЧПУ не позволит начать работу без защиты окружающих;

- высокая точность работы ЧПУ, которая получается резанием с правильным указанием скорости, позволяет получать детали с меньшим показателем брака для ответственных элементов различных конструкций.

Система ЧПУ широко используется при производстве токарных станков в Китае и США. Возможность внедрения ЧПУ определяется точность позиционирования элементов конструкции станка.

Режимы работы

Важным показателем можно назвать то, какой режим обработки используется. К основным показателям можно отнести:

- Скорость вращения шпинделя, в котором закрепляют заготовки. Скорость устанавливается исходя из того, какое резание проводится: чистовое или черновое. Скорость чернового резания меньше, чем скорость чистового резания. Это связано с взаимосвязью: чем больше скорость вращения шпинделя, тем меньше подача. В противном случае возникает ситуация, когда резцы деформируются или начинает «гореть» металл. Чрезмерная нагрузка оказывает плохое влияние на состояние станка.

- Подача выбирается с учетом скорости. При черновой обработке она больше, что ускоряет процесс снятия большей части металла, при чистовой – меньше, что необходимо для достижения необходимой точности.

В зависимости от режима обработки также выбираются резцы. Их виды зависят от формы режущей кромки, головки и стержня.

Точение заготовок из металла путем использования станков токарной группы – наиболее популярный метод обработки, несмотря на появление современного лазерного и другого оборудования. Столь высокая популярность связана с надежность станков и их относительно небольшой стоимость, долгим сроком службы. Некоторые модели из токарно-винторезной группы служат на протяжении нескольких десятилетий при надлежащем уходе и периодическом ремонте.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Токарная обработка: оборудование, технология, режимы резания

В машиностроении доля токарных станков составляет до 70% металлорежущего оборудования. На нем изготавливаются многие детали. Токарная обработка характеризуется быстрым вращением заготовки и закрепленным неподвижно на суппорте резцом, перемещающимся вдоль или поперек оси крутящейся детали. В результате получаются детали цилиндрической и конической формы.

Токарная обработка

Оборудование и инструмент

На токарных станках производят обработку заготовок при их вращении вокруг горизонтальной и вертикальной оси. Основной применяемый инструмент — резцы. Все токарное оборудование маркируется цифрой «1» и делится на 9 видов с учетом особенностей устройства.

Инструмент вращается с помощью специального приспособления на суппорте. На токарном станке производятся шлифовальные и фрезерные работы.

Виды токарных станков

Различают основные виды токарных станков, применяемых на производстве:

- токарно-винторезный;

- токарно-револьверный;

- токарно-карусельный;

- токарно-шлифовальный;

- лоботокарный.

Наибольшее распространение имеют токарно-винторезные станки. На них обрабатываются длинные детали типа вала и короткие цилиндрические.

Карусельные используют для изготовления втулок, колец и других крупных деталей, у которых диаметр больше высоты.

Классификация резцов

По расположению режущей кромки и направлению движения суппорта, резцы делятся на два типа:

По форме рабочей части:

- прямые — рабочая часть и корпус имеют общие боковые поверхности;

- отогнутые — режущая кромка выступает за плоскость корпуса и имеет переменное сечение.

Для обработки снаружи используют виды резцов, названные по производимым им операциям:

- проходные;

- канавочные;

- фасонные;

- резьбовые;

- расточные.

Токарное оборудование широко применяется для обработки торцов. При этом устанавливают торцовые и отрезные резцы на суппорт. Кроме этого на задней бабке крепятся:

- сверла;

- зенкера;

- метчики;

- расточные резцы.

Существуют определенные геометрические параметры резца, которые предъявляются к клину. Режущая кромка может располагаться под углом к направлению движения и перпендикулярно. У отрезных инструментов — параллельно оси вращения.

Токарная обработка металла

Внедрение ЧПУ

С появлением станков с ЧПУ значительно упростилась обработка деталей со сложными поверхностями радиальной и эвольвентной формы. Повысилась производительность при изготовлении крупных партий.

На одной установке делается несколько операций, включая фрезеровку. Оборудование может иметь 2 подвижных суппорта и несколько револьверных головок.

Особенности процесса

Отличительной особенностью токарной обработки металла является вращение обрабатываемой заготовки и неподвижное закрепление резца. Это позволяет изготавливать валы и другие детали с большим количеством цилиндрических и конических поверхностей.

Точение относится к высокопроизводительным механическим обработкам, дающим высокую точность размеров и хорошее взаимодействие сопрягаемых деталей.

Режимы обработки

Металл, обрабатываемый точением, имеет различные качества: твердость, вязкость, пластичность. Все они требуют разного угла заточки резца и скорости резания. Перед выдачей чертежей в работу технологи делают расчеты режимов резания при токарной обработке. На их основе производится нормирование по затратам времени на выполнение каждой операции. К режимам резания относятся:

- скорость вращения шпинделя;

- глубина резания;

- подача.

Качество и скорость обработки — противоположные показатели при точении. Они зависят от глубины реза и подачи инструмента. Чем больше стружки снимается за один проход, тем больше погрешность в размерах и шероховатость поверхности.

Первоначально делается черновое точение — снимается большой слой металла проходным резцом с кромкой, образующей острый угол к оси вращения заготовки. Затем ставится инструмент с большой площадью контакта по обрабатываемой поверхности и делается чистовая обработка — снимается тонкий слой металла боковой гранью резца и одновременно происходит сглаживание гребешков кромкой, расположенной вдоль оси заготовки.

Чем мягче металл, тем меньше угол заточки — острее резец. Чугун и высоколегированные стали обрабатываются квадратными пластинами. Для алюминия и бронзы делают заточку в 30⁰.

Токарная технология

При обработке на токарных станках резец, перемещаясь вдоль заготовки, врезается в ее поверхность. Режущая кромка отделяет узкую полоску металла — стружку. Ширина и толщина стружки задаются станочником.

Технология обработки позволяет изготавливать валы с большим количеством переходов и размеров. При этом все цилиндры и конусы соосны, поскольку вытачивались с одной установки. Сверловка торца и другая обработка делаются без переустановки детали. Неподвижный инструмент закреплен жестко, что позволяет в несколько раз увеличить скорость обработки.

metalloy.ru

Токарная обработка металла – Слесарное дело

Токарная обработка металла – это один из видов обработки резанием. Она осуществляется на токарном станке с ручным или автоматическим управлением. При токарной обработке в отличие от фрезерования во вращение приводится не режущий инструмент (фреза), а металлическая заготовка или полуфабрикат; при этом движение резания совершается за счет этого вращения. В процессе обработки неподвижно зажатый режущий инструмент (токарный резец) посредством суппорта приводится в движение вдоль обтачиваемой заготовки для снятия с неё стружки. Резец совершает 2 вида движений: движение подачи на врезание (движение поперечной подачи) и движение продольной подачи.

В классификации технологий изготовления согласно стандарту DIN 8580 токарная обработка отнесена к методам разделения материала.

Классической токарной обработке подвергаются главным образом вращательно-симметричные (круглые в поперечном сечении) детали. Однако современная технология токарного станка с компьютерным ЧПУ позволяет изготавливать даже заготовки, которые раньше производились только с помощью фрезерного станка.

Для изготовления же мелких и микроскопических деталей, например, в часовой, медицинской и микротехнической промышленности, применяется прецизионная токарная обработка.

Осью отсчета при токарной обработке является ось вращения главного шпинделя токарного станка, вокруг которой вращаются заготовка и зажимной патрон. Эта ось обычно называется осью Z. Она направлена от зажимного патрона к задней бабке станка. Перпендикулярно оси Z проходит ось X. При этом высота токарного резца над плоскостью XZ жестко выставляется во время наладки станка. Чаще всего режущая кромка резца располагается точно в плоскости XZ.

Показания измерительной шкалы оси X и возможных систем измерения перемещений в 2 раза превышают фактическую длину хода резца. Т.е. при перемещении резца на 1 мм на шкале будет показано 2 мм, так как его движение влияет на радиус вращающейся заготовки (изменяет его на 1 мм), поэтому её диаметр изменится на 2 мм.

В токарных станках с компьютерным управлением чаще всего дополнительно измеряется и выводится на дисплей третья координата, угол главного шпинделя, которая при наличии соответствующих возможностей аппаратного и программного обеспечения может регулироваться.

К параметрам резания, которые могут регулироваться при токарной обработке, относятся скорость резания, продольная подача и глубина резания. Путем оптимизации этих параметров достигаются:

– оптимальная стойкость резца,

– улучшенное стружкообразование,

– необходимое качество поверхности обрабатываемой детали,

– максимально возможный объем срезаемой стружки,

– небольшое усилие резания,

– скорость резания и частота вращения шпинделя.

При этом скорость резания зависит от материала заготовки, а также от применяемого токарного резца и вида токарной обработки. Ориентировочные значения скорости резания указываются в специальных табличных справочниках. Частота вращения шпинделя зависит от скорости резания и диаметра обточки.

Продольная подача резца измеряется в миллиметрах на 1 оборот шпинделя. При черновой обточке следует из экономических соображений устанавливать максимально большую продольную подачу. Её величина ограничивается мощностью токарного станка, допустимой нагрузкой на режущую кромку резца и прочностью заготовки (в связи с опасностью её загибания). При чистовой обточке чаще всего устанавливается малая продольная подача для получения более высокого качества поверхности детали.

Глубина резания при цилиндрической обточке зависит от величины подачи резца на врезание, а при поперечной прорезке – от ширины режущей кромки резца. При черновой обточке следует устанавливать максимально возможную глубину резания. При чистовой обточке она должна соответствовать величине припуска.

Технологию токарной обработки металлов можно разбить на отдельные виды по разным признакам:

1) В зависимости от расположения обрабатываемого места на заготовке различают наружную обточку и растачивание. При наружной обточке обрабатываются наружные поверхности заготовки, а при растачивании – внутренние поверхности какого либо отверстия.

2) В зависимости от направления подачи резца различают продольную обточку и поперечную обточку (торцевание). При продольной обточке резец движется вдоль оси вращения (т.е. оси Z), а при поперечной обточке – перпендикулярно к ней, т.е. вдоль оси X. Эти 2 движения являются основными при токарной обработке. Более сложные формы обрабатываемой заготовки достигаются путем совмещения этих движений. Когда резец движется прямолинейно под некоторым углом к оси Z, заготовка приобретает коническую форму. При профильной обточке резец может двигаться по траекториям любой кривизны и тем самым создавать самые разнообразные вращательно-симметричные формы.

3) В зависимости от геометрии полученной заготовки различают следующие виды токарной обработки:

а) цилиндрическую обточку, при которой образуется наружная боковая поверхность цилиндра;

б) поперечную обточку, при которой создается поверхность основания цилиндра, то есть плоскость;

в) конусную обточку, при которой формируется наружная боковая поверхность конуса;

г) винтовое точение, при котором образуются поверхности вдоль винтовой линии;

д) фасонную обточку, при которой форма резца передается заготовке, например, при скруглении углов с помощью резца с режущей кромкой в форме четверти окружности;

е) профильную обточку, при которой создается вращательно-симметричная поверхность любого профиля за счет соответствующей траектории движения резца.

Профильную обточку можно дальше разделить на:

i) свободную профильную обточку, при которой токарный резец накладывается на опору и ведется вручную, либо осуществляется ручное управление одновременно двумя маховиками (для осей Z и X). Для этого необходимы определенные практические навыки, а кроме того при этом виде токарной обработки не обеспечивается стабильная точность размеров заготовок.

ii) обточку по шаблону (копиру), при которой осуществляется электронное или механическое ощупывание формы образца и её перенос на траекторию резца и тем самым – на обрабатываемую заготовку.

iii) профильную обточку с использованием токарных станков с ЧПУ, при которой траекторией резца управляет компьютерная программа.

ж) нецилиндрическую обточку, при которой создаются поверхности, не являющиеся вращательно-симметричными, например, поверхности шестигранной головки болта.

з) затыловывание резцом, при котором образуются задние поверхности режущего инструмента, например, поверхности на заготовке для фрезы.

4) В зависимости от качества обрабатываемой поверхности различают: а) черновую и б) чистовую токарную обработку.

При черновой токарной обработке с заготовки снимается значительно больший объем стружки, чем при чистовой. При этом заготовка лишь приблизительно доводится до требуемого размера. При чистовой токарной обработке обеспечивается высокое качество поверхности.

5) Кроме того, токарную обработку металлов можно разделить на следующие виды:

а) обточку, при которой токарный резец движется вдоль поверхности заготовки,

б) отрезку резцом, при которой производится непосредственное врезание в обрабатываемую заготовку, в результате чего она отделяется от остальной части болванки.

в) обточку фасонным прорезным резцом, с помощью которой, например, создаются канавки под стопорные кольца.

6) По способу нарезания резьбы на токарном станке (за один или несколько проходов) различают: а) нарезание резьбы резцом и б) резьбовой гребенкой.

При этих двух видах токарной обработки резец выполняет продольную обточку. Однако при этом его продольная подача соответствует шагу резьбы, благодаря чему резец или же резьбовая гребенка оставляет след на желаемой винтовой линии.

а) При нарезании резьбы резцом применяется фасонный резец. Его профиль соответствует форме желаемой резьбы, например, профиль с углом 60° для метрической резьбы и с углом 55° – для трубной резьбы. При этом особенно при нарезании крупной резьбы резец несколько раз проходит по одному и тому же следу, каждый раз заглубляясь чуть дальше, так как силы резания оказываются слишком высокими для нарезания резьбы за один проход.

б) Резьбовая гребенка имеет несколько режущих кромок, расположенных друг за другом. При этом каждая режущая кромка имеет профиль резьбы, а расстояние между кромками соответствует шагу резьбы. Эти кромки смещены относительно друг друга по высоте, так что каждая следующая кромка проходит по следу предшествующей чуть глубже.

Нарезание резьбы резцом является более гибким по сравнению с нарезанием резьбы резьбовой гребенкой, так как с помощью одного и того же резца можно изготавливать резьбу с разным шагом. Зато резьбовая гребенка нарезает резьбу всего за один проход, тем самым значительно сокращая время обработки.

Метод нарезания резьбы резцом также позволяет изготавливать коническую резьбу. При этом, чтобы резец перемещался за один оборот шпинделя токарного станка точно на шаг резьбы, движение его продольной подачи либо механически привязывается к приводу шпинделя, либо электронно синхронизируется с вращением шпинделя.

| < Предыдущая | Следующая > |

|---|

slesario.ru

Обработка листового металла | Цех металлообработки на заказ, завод по обработке металла,токарные, фрезерные работы, резка металла. Мадис.

Четверг, 15 Август, 2019

Большая часть строительных и монтажных операций предполагает работу с листовым металлом. Важно понимать, что чем качественнее обработан этот материал, тем лучше будет результат.

Большая часть строительных и монтажных операций предполагает работу с листовым металлом. Важно понимать, что чем качественнее обработан этот материал, тем лучше будет результат.

Ниже мы рассмотрим несколько способов обработки листового металла, а также опишем все необходимые инструменты.

В первую очередь, нам надо позаботиться о самой заготовке. В наше время это не проблема, поскольку существует много сырьевых баз, где можно приобрести все необходимое. Преимущество листового металла состоит в широкой области его применения и возможности разнообразной обработки: сгибания, резки, сверления.

Техника безопасности

Когда заготовка куплена, и место для работы готово, нужно подумать о технике безопасности. При обработке металла ни в коем случае нельзя его держать в руках. Прежде чем начинать работу, необходимо прочно закрепить лист металла, поскольку во время обработки он нестабилен. Для этого можно использовать тиски или зажимы. Обязательно нужно иметь при себе защитные перчатки и очки.

Сгибание листового металла

Для того чтобы согнуть листовой металл, используются различные прокатные и изгибочные станки. Они дают возможность придать любую форму заготовке. Преимуществом этого вида обработки является отсутствие шва на листе металла, что обеспечивает герметичность, если это необходимо.

Резка

Для резки тонкого листа можно использовать ручные ножницы по металлу. Для более толстых заготовок рекомендуется использование болгарки или нарезного станка с качественным нарезным диском.

Сверление листового металла

Перед сверлением нужно разметить центры отверстий и проделать направляющее отверстие с помощью кернера и молотка. Ручные инструменты имеют преимущество перед автоматическими, поскольку дают больше возможностей, обеспечивают максимальную точность сверления и снижают погрешность.

Сверла

Для проделывания небольших отверстий можно использовать спиральные сверла по металлу. Конструктивно они представляют собой стержни с двумя спиральными канавками, которые образуют режущую часть. Недостаток метода – большие трудозатраты и неудобство сверления отверстий с большим диаметром.

В качестве универсального инструмента можно использовать ступенчатые сверла. Их удобство заключается в том, что для них не нужны направляющие. Этот инструмент обеспечивает высокую точность сверления, позволяет создавать широкие направляющие отверстия разных диаметров. В некоторых случаях одно ступенчатое сверло способно заменить целый набор.

Цифенбор

Для особо крупных отверстий, диаметром 20–150 мм, лучше всего использовать цифенбор. Это насадка на дрель, похожая на бур, которая вырезает края. Ее центральная часть служит направляющей для будущего отверстия. При работе с этим инструментом нужно быть достаточно аккуратным, потому что он, как и обычные сверла, может застрять в металле. При работе рекомендуется использовать охлаждающую смазочную жидкость. Производители обычно пишут на упаковках необходимое количество оборотов дрели для обработки разных материалов, для того чтобы продлить срок службы инструмента.

Ручной перфоратор

Метод перфорации удобен тем, что дает возможность проделать много небольших отверстий за очень короткое время. При этом они получаются ровными и аккуратными, почти не требуют постобработки. Недостатком является то, что этот способ эффективен только при работе с тонким листовым металлом. Для более толстого потребуются дорогостоящие стационарные перфораторы.

Перфоформы

Инструмент, который состоит из трех частей: шпильки, матрицы и головки. Позволяет делать отверстия большого диаметра. Перед использованием данного инструмента требуется проделать направляющее отверстие, после чего на шпильку надевается головка, с другой стороны закручивается матрица. При проворачивании шпильки в листе металла под давлением матрицы продавливается отверстие. Неудобство метода заключается в очень медленной скорости выполнения работы, а также неидеальном качестве отверстия, которое после требует обработки. Стоимость инструмента может быть достаточно высокой.

Центрорезы

Еще одним достаточно удобным инструментом является центрорез. Он состоит из резцов, которые вращаются вокруг центральной точки. Отлично подходит для получения отверстий с большим диаметром, а также неправильной формы. Существует возможность регулировки данного инструмента, что расширяет область его применения.

Финальная обработка заготовки

В процессе работы с листовым металлом на срезах и отверстиях могут появиться заусенцы, их края зачастую недостаточно ровные. Для обработки отверстий рекомендуется использовать бормашину со специальной насадкой. Рез можно выровнять болгаркой со шлифовальным диском по металлу.

mk-madis.ru