Проектирование приспособления для сверления отверстий.

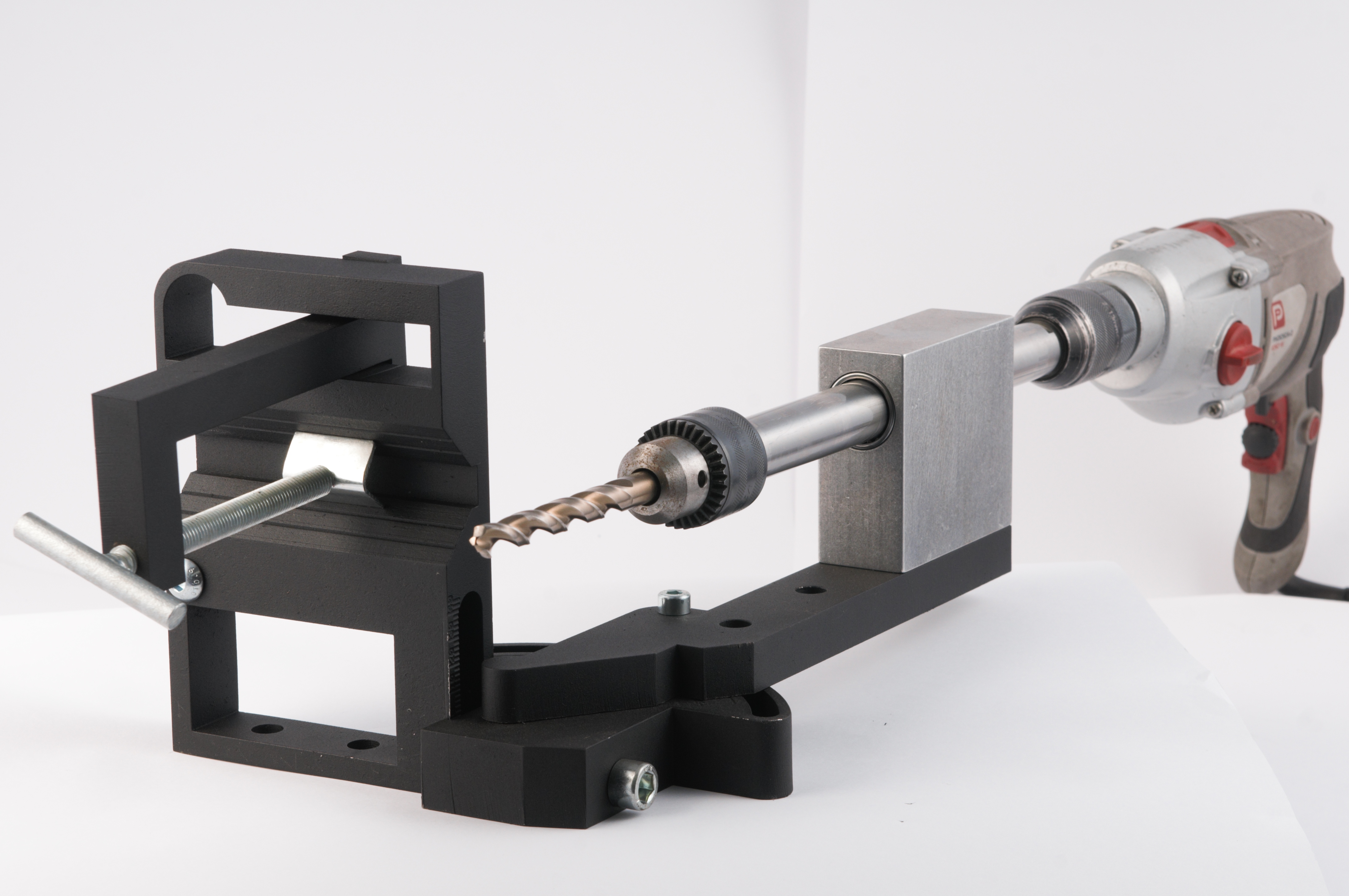

Требуется спроектировать установочно-зажимное приспособление для операции сверления отверстия на глубину 20 мм на вертикально-сверлильном станке модели 2Н135 в условиях серийного производства.

1.1 Описание работы приспособления.

Приспособление состоит из основания 1, которое устанавливается на стол станка и корпуса 2, соединенного с основанием винтами 16. Внутри корпуса расположен пневмоцилиндр 3. Перемещение поршня пневмоцилиндра при зажиме заготовки производится сжатым воздухом, который подводится к пневмоцилиндру через штуцер 4. Возврат поршня в исходное положение осуществляется предварительно сжатой пружиной 6.

Приспособление работает следующим

образом. Обрабатываемая заготовка

надевается на шток 5 и входит в быстросъемную

втулку 7, расположенную на плите 8.

Быстросъемная втулка позволяет

поворачивать заготовку. Плита закрепляется

к корпусу с помощью резьбовых соединений

17. Чтобы оси просверливаемых отверстий

расположились вертикально и соответствовали

направлению рабочей подачи сверла, в

приспособлении имеется опора 9, соединенная

с направляющей планкой 10.

Плита закрепляется

к корпусу с помощью резьбовых соединений

17. Чтобы оси просверливаемых отверстий

расположились вертикально и соответствовали

направлению рабочей подачи сверла, в

приспособлении имеется опора 9, соединенная

с направляющей планкой 10.

После базирования в таком положении на шток надевают откидную шайбу 11 и закрепляют её с помощью гайки 19. Откидная шайба сделана поворотной, что позволяет значительно сократить время на снятие и установку заготовки в приспособлении. Сжатый воздух из магистрали подаётся в пневмоцилиндр, поршень движется вниз и зажимает заготовку. Обратный ход поршня осуществляется пружиной.

Таким образом, при использовании данного приспособления достигается максимальный эффект обработки отверстий.

1.2 Силовой расчет приспособления.

Глубина резания при сверлении .

Подачу при сверлении отверстий без

ограничивающих факторов выбираем

максимально допустимую по прочности

сверла подачу .

Скорость резания при сверлении определяем по формуле:

Значения коэффициента и показателей степени для сверления берём из табл. 28 [1, стр.278].

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания

где

– коэффициент на обрабатываемый материал из табл. 1-4 [1];

– коэффициент на инструментальный материал из табл. 6 [1];

– коэффициент, учитывающий глубину сверления из табл. 31 [1].

Крутящий момент и осевую силу рассчитываем по формулам:

Значения коэффициентов , и показатели степени берём из табл. 32 [1, стр.281].

Коэффициент, учитывающий фактические

условия обработки, в данном случае

зависит только от материала обрабатываемой

заготовки и определяется выражением .

Значение коэффициента для чугуна берём из табл. 9 [1, стр. 264].

Мощность резания определяем по формуле:

где частота вращения инструмента

Скорректируем полученное значение по паспорту станка:

Мощность станка составляет , КПД станка . Поэтому мощность резания удовлетворяет условию , т.е.

При конструировании нового станочного приспособления силу закрепления находим из условия равновесия заготовки под действием сил резания, тяжести, инерции, трения, реакции в опорах. Полученное значение силы закрепления проверяем из условия точности выполнения операции. В случае необходимости изменяем схему установки, режимы резания и другие условия выполнения операций. При расчетах

силы закрепления учитываем упругую

характеристику зажимного механизма.

При расчетах

силы закрепления учитываем упругую

характеристику зажимного механизма.Силовой расчет учитывает коэффициент запаса – , поскольку при обработке заготовки возникают неизбежные колебания сил и моментов резания. В общем случае величина этого коэффициента находится в пределах от 2…3,5, в зависимости от конкретных условий обработки.

Значение коэффициента следует выбирать дифференцированно в зависимости от конкретных условий выполнения операции и способа закрепления заготовки. Его величину можно представить как произведение частных коэффициентов, каждый из которых отражает влияние определенного фактора:

– гарантированный коэффициент запаса;

– коэффициент, зависящий от состояния поверхностного слоя заготовок;

– коэффициент, учитывающий увеличение

сил резания вследствие затупления

режущего инструмента. Принимаем в

зависимости от обрабатываемого материала

и метода обработки.

– коэффициент, учитывающий прерывистость резания;

– коэффициент, характеризующий постоянство силы развиваемой зажимным механизмом.

– коэффициент, характеризующий эргономику зажимного механизма.

– коэффициент, характеризующий установку заготовки (учитывается только при наличии крутящего момента, стремящегося повернуть заготовку).

Если , то при расчете надежности закрепления ее следует принять равной .

Так как в результате расчета , то принимаем .

Величину необходимого зажимного усилия

определяем на основе решения задачи

статики, рассматривая равновесие

заготовки под действием приложенных к

ней сил. Для этого составляем расчетную

схему, то есть, изображаем на схеме

базирования заготовки все действующие

на неё силы: силы и моменты резания,

зажимные усилия, реакции опор и силы

трения в местах контакта заготовки с

опорными и зажимными элементами.

По расчетной схеме необходимо установить направления возможного перемещения или поворота заготовки под действием сил и моментов резания, определить величину проекций всех сил на направление перемещения и составить уравнения сил и моментов:

Рис.1. Условная расчетная схема сверлильного приспособления.

где

– осевая сила;

W – усилие зажима;

– коэффициент трения;

– реакция осевой силы;

Действующие на заготовку силы и моменты резания можно рассчитать по формулам, приводимым в справочниках и нормативах по режимам резания применительно к определенному виду обработки.

; ; ;

Необходимую силу закрепления при сверлении рассчитываем по формуле:

Так как действительная сила зажима больше необходимой, то расчет выполнен

верно.

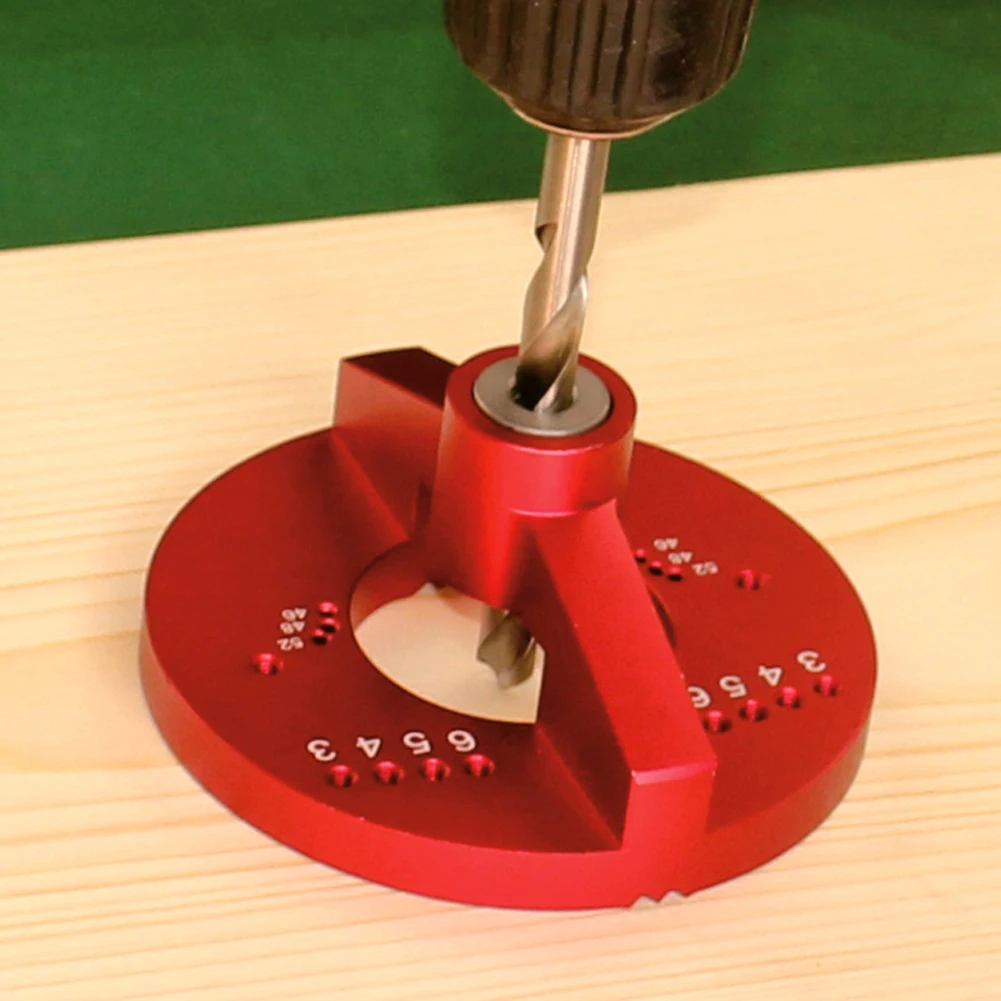

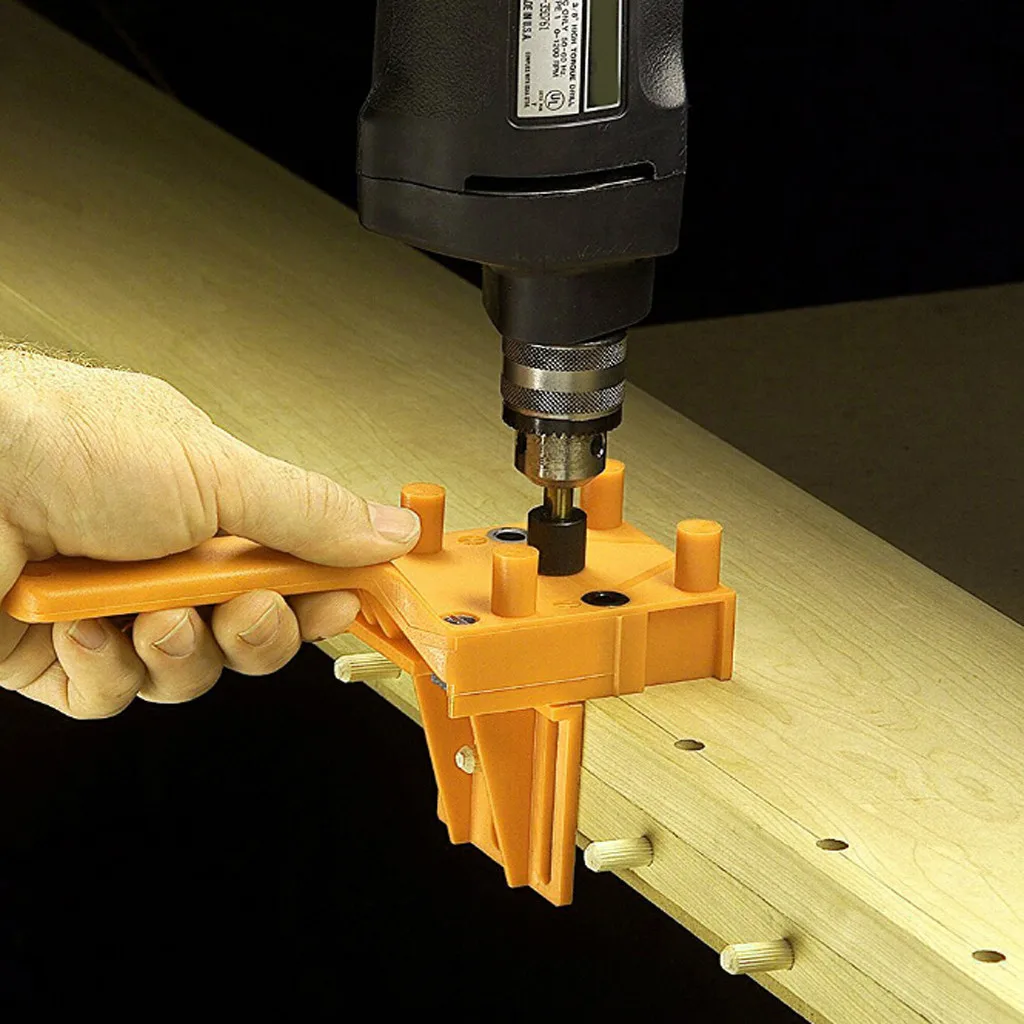

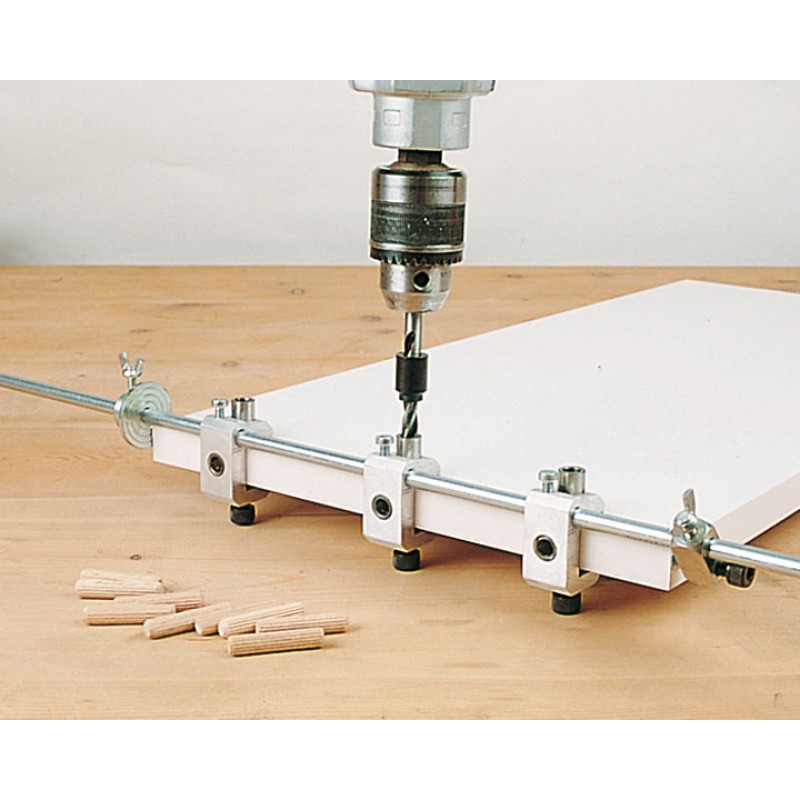

1. Инструменты, приспособления и оборудование для выполнения операции сверления

При копировании материала укажите ссылку © 2018

контакты

rykovodstvo.ru

Содержание 1. Инструменты, приспособления и оборудование для выполнения операции сверления 2. Организация учебного места. Правила безопасной работы при выполнении операции 3 Технология выполнения операции 4. Практическая часть 5. Рекомендации и указания по совершенствованию в процессе выполнения операции Заключение Список используемой литературы В годы Великой Отечественной войны деревянные конструкции нашли широкое применение в гражданских и производственных зданиях, оборонительных сооружениях и мостах. В послевоенный период, характеризуемый резким повышением уровня индустриализации строительства, соответственно меняются и типы деревянных конструкций. Широкому применению древесины в строительстве способствуют ее высокие технические достоинства. Она по сравнению с металлами и камнем легко обрабатывается, при небольшой массе обладает относительно высокой прочностью, отличается малой теплопроводностью, плохо поддается разрушительному действию кислот и щелочей, прочно склеивается, нередко имеет красивый внешний вид и хорошо воспринимает внешнюю отделку. Вместе с тем древесина не лишена некоторых отрицательных свойств. При изменении влажности она усыхает, разбухает, коробится и растрескивается. Ее прочность, твердость и другие механические свойства в различных направлениях неодинаковы, она горит, недостаточно стойка против загнивания и поражения насекомыми. В деревообрабатывающей промышленности в настоящее время вырабатывают прессованную древесину, которая не имеет недостатков древесины естественного строения, намного превосходит ее по механическим свойствам. Промышленность также выпускает древесноволокнистые плиты (фибролитовые, ксилолитовые и др.), получившие широкое распространение в сельском строительстве. На изготовление их используют преимущественно отходы, получаемые при механической обработке древесины. Большое развитие в строительстве получили клееные деревянные конструкции, на изготовление которых используют клеи, от свойств и качества которых зависит прочность изделий. [14] На деревообрабатывающих заводах конструкции из дерева изготовляют поточными методами с переходом изделия от одного станка к другому в соответствии с технологическим процессом. Цеха, в которых ведут заготовку элементов деревянных конструкций, оборудуют полуавтоматическими и автоматическими линиями с программным управлением. Наряду с конструкциями заводского изготовления в сельском строительстве, там, где древесина является местным строительным материалом, продолжают применяться на базе малой механизации конструкции построечного изготовления. Для обработки древесины в построечных условиях применяют электрические ручные машины. При небольших объемах работ, применяют ручные инструменты: поперечные и продольные пилы, струги, медведки и шерхебели для грубой острожки, рубанки и фуганки — для чистой острожки, долота и стамески для долбления гнезд, сверла для сверления. Среди основных приемов плотницких работ выделяют: тесание, резание, пиление, сверление, долбление, строгание, шлифование и циклевание древесины. Целью нашей курсовой работы является: изучить и описать технологию механического сверления древесины. Задачей является, определить и описать необходимость изучения технологии механического сверления древесины; проанализировать литературу и полученные знания применить на практике при выполнении практической части. Объектом наших исследований является процесс сверления древесины, предметом – технологии механического сверления древесины. Сверло – рабочий орган любого сверлильного станка, будь то ручная дрель или стационарная машина. В зависимости от характера и условий выполняемых работ используют, сверла разных видов. Режущие элементы сверл должны обеспечивать свободный процесс резания, получаемая стружка должна легко удаляться из отверстия. Конструкция сверл должна быть такой, чтобы при заточке не изменялись режущие параметры. В каждом сверле различают стержень, хвостовик и рабочую часть. Стержень может иметь разную длину; от длины стержня зависит возможная глубина сверления. У многих сверл стержень имеет специальную форму и специальную обработку и приспособлен: а) для направления сверла; б) для зачистки боковых сторон высверливаемого отверстия; в) для выбрасывания стружки. Хвостовиком называется верхняя, обычно утолщенная часть стержня квадратной или шестигранной пирамидальной формы, которой сверло вставляется в патрон приспособления для сверления (коловорот, дрель). Рабочая (режущая) часть сверла состоит из резцов. По конструкции режущей части можно разделить сверла на три основные группы: ложечные, центровые и спиральные. Ложечное сверло (его также называют перкой) представляет собой стержень, в нижней (рабочей) части которого сделан продольный желобок, оканчивающийся заостренным жалом. При помощи жала сверло внедряется вглубь древесины и, кроме того, центрируется. Одна кромка желобка заточена на всю длину и является режущей, вторая кромка служит направляющей. Такое сверло работает при вращении в одну сторону. Столяры часто затачивают и вторую кромку — сверло тогда работает при вращении в любую сторону. Ложечное сверло работает при нажиме на него сверху. Оно не приспособлено для выбрасывания стружек, и для очистки от стружек приходится вынимать сверло из отверстия. От этого снижается производительность резания. Ложечное сверло применяют для высверливания отверстий под нагели, винты, шурупы. Улитообразное сверло представляет собой разновидность ложечных сверл. Недостатки этого сверла – частая поломка тонкого конца, сложная заточка, работа при вращении в одну сторону. Назначение улитообразного сверла такое же, как и всякого ложечного сверла. Шиловое сверло. Имеет форму трехгранного шила с хвостовиком, работает в обе стороны. Служит для высверливания гнезд под шурупы. Центровое сверло. Рабочая часть этого сверла имеет вид лопатки с шилообразным острием — центром, боковым дугообразным резцом, называемым дорожником, и несколько наклоненным плоским ножом, расположенным по радиусу. Назначение шилообразного острия — центрировать сверло, дорожника — обрезать древесину по окружности высверливаемого гнезда, плоского ножа — снимать обрезанную по окружности древесину в виде винтовой ленты. Центровое сверло работает только в одну сторону при нажиме на него сверху. Используют его главным образом для высверливания отверстий под круглые шипы. Винтовое сверло. У него стержень на 2/3 длины сделан витым. Спиральное сверло. Стержень на 2/3 длины охватывается винтообразной спиралью. Спирально-ленточное, или штопорное, сверло. Стержень на 2/3 длины представляет собой стальную ленту, скрученную штопором. Сверла последних трех видов имеют в рабочей части конический винтообразный заглубитель, два дорожника и два плоских ножа. Стружка легко выбрасывается. Работают эти сверла поперек волокон при незначительном нажиме на них и даже без нажима. Служат для высверливания различных отверстий диаметром от 6 до 40 мм. Пробочное сверло применяется для высверливания сучков под заделку пробками, работает при нажиме на него сверху. Рабочая часть сверла представляет собой стальную цилиндрическую коробочку с диаметральной перегородкой — резцом. Зенковочное сверло (зенковка). Для сверления отверстий в различных породах древесины поперек волокон применяют сверла спиральные дереворежущие с центром и подрезателем (рис. 1, а) диаметром 4…32мм, длиной 80…200мм. Рис. 1. Сверла Для выпиливания пробок и заделки сучков используют цилиндрические пилки с выталкивателем (рис. Сверла спиральные с коническим хвостовиком, оснащенные пластинами из твердого сплава, выпускаются диаметром 10, 30мм, длиной 140…275мм для укороченной серии и 168…324мм для нормальной серии. Простейший сверлильный станок – это обычная ручная дрель. Сверло зажимается в патроне, передачи регулируются вручную либо электронным регулятором скорости. Дрели, в которых имеется регулятор оборотов, можно применять как шуруповерты. Для сверления большого количества заготовок, или выполнения точно заданных по глубине отверстий в качестве дополнения к электродрели применяют станину, в которой фиксируется дрель. Станина позволяет, как сказано выше, сверлить точно заданные по глубине отверстия, но этим ее функции не исчерпываются. Сверлильный станок представляет собой станину с электродвигателем, привод от которого передает вращение на патрон со сверлом. Как правило, сверлильный станок оснащается большим по сравнению с электродрелью количеством скоростей, и большими возможностями. [2] Механическое сверление осуществляется с помощью электросверл или специальных сверлильных станков. В плотничных и столярных работах в основном применяются электросверла. При сверлении необходимо нажимать руками на корпус электросверла, в результате чего она опускается по направляющим стойкам, сжимая пружины. После окончания сверления нажим прекращается и корпус под действием выпрямляющих пружин поднимается вверх. Если требуется просверлить отверстие в другом месте, то электросверло переносят, устанавливают в исходное положение и весь процесс повторяют Для выполнения значительных объемов работ по высверливанию отверстии в условиях деревообрабатывающих мастерских применяются сверлильные станки. Сверлильные станки а — вертикально-сверлильный; б— горизонтально-сверлильный. Вертикально-сверлильный станок СвА с автоматической подачей является универсальным, так как позволяет сверлить любые отверстия. Этот станок имеет и другую модификацию, позволяющую использовать ручную подачу. При присоединении к рабочему столу сверлильного станка платформы (суппорта) с боковым движением и установкой концевой фрезы вместо сверла возможна выборка продольных гнезд. Горизонтальный сверлильный станок СвГД-3 предназначен для выборки горизонтальных продольных гнезд. Он имеет станину, рабочий вал, пружину, рабочий стол и суппорт. Обрабатываемую деталь неподвижно закрепляют пружиной, надвигая на нее шпиндель со сверлом. Горизонтально – сверлильный станок состоит из электродвигателя, шпинделя, каретки, рычагов подачи каретки и сверла, зажима для укрепления обрабатываемой детали. Шпиндель можно передвигать по оси сверла, а каретку в поперечном направлении. На этом станке можно просверливать не только круглые отверстия, но и прямоугольные. Для получения прямоугольных отверстий необходимо сначала высверлить ряд круглых, а затем поперечным движением каретки объединить их в общее продолговатое отверстие. При работе на станках и с электрифицированными инструментами необходимо соблюдать правила техники безопасности. [3] Основными задачами правил по технике безопасности являются: организация работ по предохранению работающих от производственных травм, вредных воздействий ядовитых веществ. Все работающие обязаны усвоить безопасные приемы работы, хорошо знать правила по технике безопасности. Каждый вновь пришедший ученик должен может быть допущен к работе лишь после вводного инструктажа по технике безопасности. При вводном инструктаже учащийся знакомится с основными причинами, вызывающими травматизм: неисправность оборудования, ограждений, инструмента, электросети, неправильные приемы работы. Каждый работающий должен знать организацию рабочего места, приемы безопасной работы на станках и инструментами. Учащийся обязан знать, как обращаться с материалами, изделиями, как подносить и укладывать их, правила пользования защитными приспособлениями. Повторный инструктаж проводится не реже, чем через 6 мес. При столярных работах, прежде всего, необходимо соблюдать меры предосторожности. Детали, подвергающиеся столярной обработке, надежно закрепляют на верстаке, так как при резании стамеской часто могут быть произвольные срывы, которые приводят к травмам. Работайте только исправным инструментом, обращая внимание на надежную насадку топора и молотка на рукоятки, следите за тем, чтобы ручки стамесок и долот не имели трещин и были прочно посажены на хвостах. [9] Сверла нужно хранить на специальном стеллаже в порядке убывающих диаметров. Для каждого сверла устраивается отдельное гнездо. В соответствии с правилами техники безопасности при работе сверлами необходимо: 1) прочно закреплять сверло в патроне и периодически проверять надежность их крепления; 2) не держать коловорот или дрель сверлом к себе; 3) при высверливании горизонтальных отверстий не нажимать сильно на коловорот грудью; 4) не допускать падения сверл с верстака; 5) прочно закреплять сверло в тисках при заточке. Резание стамесками и вообще работа долбежным инструментом требуют от столяра большой осторожности и аккуратности, надежного удерживания стамесок в руках, особенно при резании «на себя». [5] При работе не разбрасывайте режущие инструменты по верстаку, тем более в стружки. Надо всегда по окончании работы класть инструмент на определенные места. Рабочее место надо всегда содержать в порядке. На каждом рабочем месте (у станков) вывешивают основные правила по технике безопасности:

При работе учащихся на электроустановках и соприкосновении с токоведущими частями работающей электроустановки создается опасность поражения током, поэтому необходимо следить за состоянием станков. Неизолированные токоведущие части должны быть ограждены, чтобы к ним не было свободного доступа. Так же, каждый учащийся должен уметь оказать первую медицинскую помощь при электротравме. [1] Электротравма может произойти при непосредственном контакте ученика с токоведущими частями электроустановок. При поражении током необходимо срочно устранить воздействие на пострадавшего тока путем отключения пускателя (рубильника), снятия предохранителей. После работы инструмент очищают от антисептиков и хранят в специальном помещении. Деревянные проантисептированные элементы хранят под хорошо проветриваемым навесом, предохраняющим их от воздействия дождя, снега. [13] Для оказания первой помощи на рабочем месте должна быть аптечка. Механизированным инструментом работать могут лица, прошедшие обучение. Инструмент необходимо систематически и своевременно проверять и ремонтировать. Работать можно лишь исправным инструментом. Ремонт инструмента, замена режущих частей должны производиться после его выключения ж полной остановки. Работать механизированным инструментом с приставных лестниц запрещено. При перерывах в работе и во время переноски механизированный инструмент отключают от сети. Оставлять без надзора механизированный инструмент с работающим двигателем запрещается. Для сверления отверстий по разметке на детали предварительно наносят точку сверления отверстия, её накалывают шилом или намечают пересечением двух линий. Сверло устанавливают точно в том месте, где намечена риска, а проще — точно в центре отверстия. После разметки деталь кладут на стол, проверяю, чтобы ось сверла находилась точно против точки разметни, закрепляют ее и производят пробное сверление. Этот способ сверления трудоемок, так как требуется размечать каждую деталь. [7] Более производителен способ сверления по упору. Подготовка станка для сверления по этому способу состоит в следующем: на столе станка устанавливают линейку, упор, которые фиксируют точное положение детали на столе, и при подаче сверла отверстие выбирается в точно заданном положении. механический сверление древесина В своей практической части мы приведем пример самостоятельно нами разработанной и изготовленной качели, основной прием при выполнении которой, сверление. В приложении 1- чертеж выполненного нами изделия, в приложении 2- технологическая карта к данному изделию. Особенно тщательно должна выполняться операция при выполнении глухого отверстия, чтобы избежать откола древесины и образования сквозного отверстия. Для этого по мере продвижения сверла в массив древесины нажим на инструмент должен постепенно ослабляться. Не рекомендуется использование различных насадок на дрели, причем даже для небольших объемов работ. Их применение, как правило, создает тяжелые режимы работы, а неправильная установка, например с перекосом, чревата плохими последствиями. При сверлении, не дотрагивайтесь руками до вращающихся частей станка. Не оставляйте работающий станок без присмотра. Не дотрагивайтесь до сверла или обрабатываемой поверхности непосредственно после обработки, они могут быть сильно разогретыми и обжечь Вашу кожу. При сверлении по древесине оптимальные результаты достигаются с использованием сверл по дереву, оснащенных направляющем шурупом-наконечником. Направляющий шуруп-наконечник облегчает сверление, втягивая сверло в обрабатываемую заготовку. [4] Отверстия сверлами выбирают по разметке или шаблону, причем центр отверстия накалывают шилом. При некачественном сверлении возникают дефекты – не выдержан размер отверстия, вызванный биением сверла вследствие неправильного закрепления, рваная поверхность отверстия при сверлении тупым или неправильно заточенным сверлом. Сверла затачивают напильниками с мелкой насечкой или на специальном станке. Для механизированного сверления применяют электросверлильные машины ИЭ-1019А, ИЭ-1031А, ИЭ-1032, вертикально-сверлильный и горизонтально-сверлильный станки. Ими можно сверлить отверстия диаметром до 9мм. Сверлят отверстия спиральными сверлами. Перед работой электросверлильную машину тщательно осматривают и проверяют, после чего в патрон вставляют сверло и прочно его закрепляют, а затем нажимом на пусковой курок включают электродвигатель. В течение 1.2мин работают вхолостую; если двигатель работает нормально, приступают к работе.

|

Принадлежности для бурения | Магазин – Esch Construction Supply, Inc.

Brand

- Husqvarna

185,00 $

НЕДАВНО ДОБАВЛЕННЫЕДобавить к сравнению

Морская или местная доставка недалеко от Сент-Пола, Денвера, Милуоки и Чикаго.

Забрать в магазине

Колесная база Husqvarna для DS 250 и DS 15085,60 $

Добавить к сравнению

Доставка кораблем или на месте в районе Сент-Пола, Денвера, Милуоки и Чикаго.

Самовывоз в магазине

Быстросъемный анкер Husqvarna для корончатых сверл168,00 $

Добавить к сравнению

Доставка кораблем или на месте в районе Сент-Пола, Денвера, Милуоки и Чикаго.

Забрать в магазине

Вакуумная плита Husqvarna DS450 в сборе292,00 $

Добавить к сравнению

Доставка кораблем или на месте в районе Сент-Пола, Денвера, Милуоки и Чикаго.

Самовывоз в магазине

Husqvarna 3-дюймовое шламовое кольцо WSR255,00 $

Добавить к сравнению

Доставка кораблем или на месте в районе Сент-Пола, Денвера, Милуоки и Чикаго.

Самовывоз в магазине

Husqvarna 5-дюймовое шламовое кольцо WSR274,00 $

Добавить к сравнению

Морская или местная доставка недалеко от Сент-Пола, Денвера, Милуоки и Чикаго.

Самовывоз в магазине

Husqvarna 7-дюймовое шламовое кольцо WSR.Самовывоз в магазине

Husqvarna 9″ Шламовое кольцо WSR368,00 $

Добавить к сравнению

Корабль или местная доставка недалеко от Сент-Пола, Денвера, Милуоки и Чикаго.

Самовывоз в магазине

Husqvarna 11-дюймовое шламовое кольцо WSR544,00 $

Добавить к сравнению

Доставка кораблем или на месте в Сент-Пол, Денвер, Милуоки и Чикаго.

Самовывоз в магазине

Husqvarna 13-дюймовое шламовое кольцо WSR592,00 $

Добавить к сравнению

Доставка кораблем или на месте в районе Сент-Пола, Денвера, Милуоки и Чикаго.

Самовывоз в магазине

GelMaxx Eco-Quick Gel Solidifier250,00 $

Добавить к сравнению

Доставка кораблем или на месте в Сент-Пол, Денвер, Милуоки и Чикаго.

Самовывоз в магазине

Сверла | СЛБ

Решения по разрушению горных пород для любого бурения

Связаться с нами Связанные ресурсы Подпишитесь на новости

Обзор

Что отличает наше семейство долот Smith Bits, так это то, что мы начинаем разработку конструкции долота, где долото встречается с породой — режущим элементом.

Обработку древесины на заводе ведут в определенной последовательности, технологический процесс начинается с раскроя древесины (бревен, брусков, досок и др.), т. е. с распиловки, просушки, строгания, придают изготовляемым элементам необходимую форму. Далее готовые элементы соединяют в отдельные узлы, из которых собирают целые изделия. При необходимости изделия антисептируют и отправляют на объект строительства.

Обработку древесины на заводе ведут в определенной последовательности, технологический процесс начинается с раскроя древесины (бревен, брусков, досок и др.), т. е. с распиловки, просушки, строгания, придают изготовляемым элементам необходимую форму. Далее готовые элементы соединяют в отдельные узлы, из которых собирают целые изделия. При необходимости изделия антисептируют и отправляют на объект строительства. Для выполнения каждого из этих приемов необходим определенный набор инструментов и владение необходимыми знаниями. [3]

Для выполнения каждого из этих приемов необходим определенный набор инструментов и владение необходимыми знаниями. [3] Гораздо быстрее выдалбливать различные гнезда, предварительно просверлив отверстия. [10]

Гораздо быстрее выдалбливать различные гнезда, предварительно просверлив отверстия. [10]

У него режущая кромка идет по конической винтовой линии; внизу сверло оканчивается центрирующим концом в виде штопора. Улитообразным сверлом легче работать, чем ложечным, так как его нижний кенец как бы ввинчивает сверло в древесину, а винтообразная канавка способствует выбрасыванию стружки.

У него режущая кромка идет по конической винтовой линии; внизу сверло оканчивается центрирующим концом в виде штопора. Улитообразным сверлом легче работать, чем ложечным, так как его нижний кенец как бы ввинчивает сверло в древесину, а винтообразная канавка способствует выбрасыванию стружки.

Рабочая часть этого сверла имеет вид конуса с продольными канавками на боковой поверхности; служит зенковочное сверло для конического рассверливания верхней части отверстий под головки шурупов. [15]

Рабочая часть этого сверла имеет вид конуса с продольными канавками на боковой поверхности; служит зенковочное сверло для конического рассверливания верхней части отверстий под головки шурупов. [15] 1, в, г). Кроме того, для сверления отверстий в древесине применяются сверла спиральные с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава, диаметром 5…16мм, длиной для укороченной серии 70…138мм, для нормальной серии – 66…178мм.

1, в, г). Кроме того, для сверления отверстий в древесине применяются сверла спиральные с цилиндрическим хвостовиком, оснащенные пластинами из твердого сплава, диаметром 5…16мм, длиной для укороченной серии 70…138мм, для нормальной серии – 66…178мм. Станина также позволяет сверлить отверстия под определенным углом, что порой необходимо, например, для соединений громоздких деталей. [17]

Станина также позволяет сверлить отверстия под определенным углом, что порой необходимо, например, для соединений громоздких деталей. [17] Они разделяются на вертикально-сверлильные и горизонтально -сверлильные, по числу шпинделей – на одно и многошпиндельные, а по способу подачи – на механические и ручные. [4]

Они разделяются на вертикально-сверлильные и горизонтально -сверлильные, по числу шпинделей – на одно и многошпиндельные, а по способу подачи – на механические и ручные. [4] Рабочий стол в горизонтальном направлении передвигают рукояткой, в вертикальном – маховичком. Механизм подачи у отдельных станков устроен иначе – рабочий вал со сверлом, обрабатывающий деталь, закреплен неподвижно.

Рабочий стол в горизонтальном направлении передвигают рукояткой, в вертикальном – маховичком. Механизм подачи у отдельных станков устроен иначе – рабочий вал со сверлом, обрабатывающий деталь, закреплен неподвижно. Надо предупредить школьников о необходимости получить разрешение учителя на выполнение отдельных операций.

Надо предупредить школьников о необходимости получить разрешение учителя на выполнение отдельных операций. Он необходим для проверки и повышения уровня знаний, основных правил по технике безопасности. [11]

Он необходим для проверки и повышения уровня знаний, основных правил по технике безопасности. [11]

Оказывающий помощь должен обезопасить себя, надев резиновые галоши или сухие шерстяные перчатки или обмотав руки сухой тряпкой. После снятия напряжения вызывается врач для оказания медицинской помощи.

Оказывающий помощь должен обезопасить себя, надев резиновые галоши или сухие шерстяные перчатки или обмотав руки сухой тряпкой. После снятия напряжения вызывается врач для оказания медицинской помощи. [16]

[16] При сверлении ось вращения должна совпадать с осью высверливаемого отверстия. [1]

При сверлении ось вращения должна совпадать с осью высверливаемого отверстия. [1]

До работы сверло хорошо затачивают, прочно укрепляют. При работе надо следить за тем, чтобы ось вращения совпадала с осью отверстия.

До работы сверло хорошо затачивают, прочно укрепляют. При работе надо следить за тем, чтобы ось вращения совпадала с осью отверстия. В. Работа с деревом. Издательство: Современный литератор; 176 стр., 1999 г.; С. 56-57

В. Работа с деревом. Издательство: Современный литератор; 176 стр., 1999 г.; С. 56-57 Н. Технология деревообработки. Издательство: Академия (Москва) 178 стр., 1998 г. С. 29

Н. Технология деревообработки. Издательство: Академия (Москва) 178 стр., 1998 г. С. 29