Проверка станка на точность – Токарное дело

Проверка станка на точность

Категория:

Токарное дело

Проверка станка на точность

На заводе-изготовителе составляется акт о приемке станка после проверки на точность. Такие проверки проводятся также после среднего и капитального ремонтов станка. Нормы точности каждого типа станка указаны в ГОСТ 42—56, которым руководствуются при проверке станков на точность. Ниже приведены основные проверки токарного станка на точность.

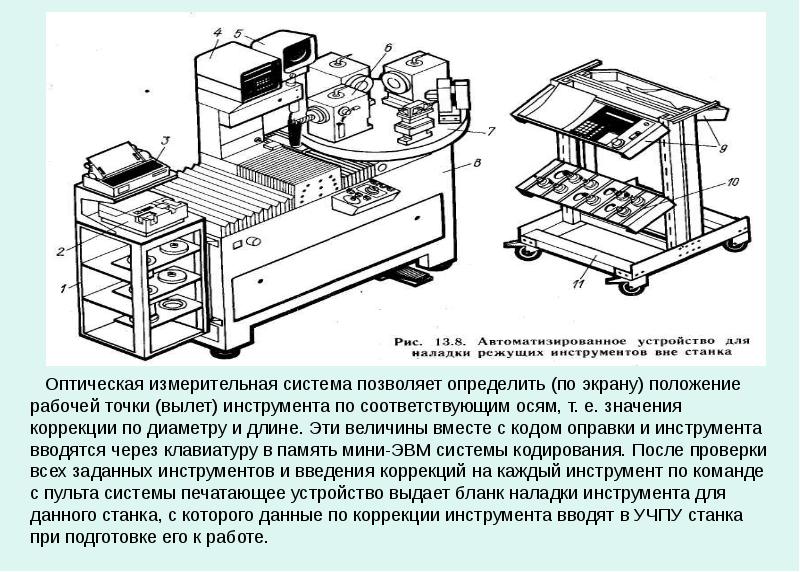

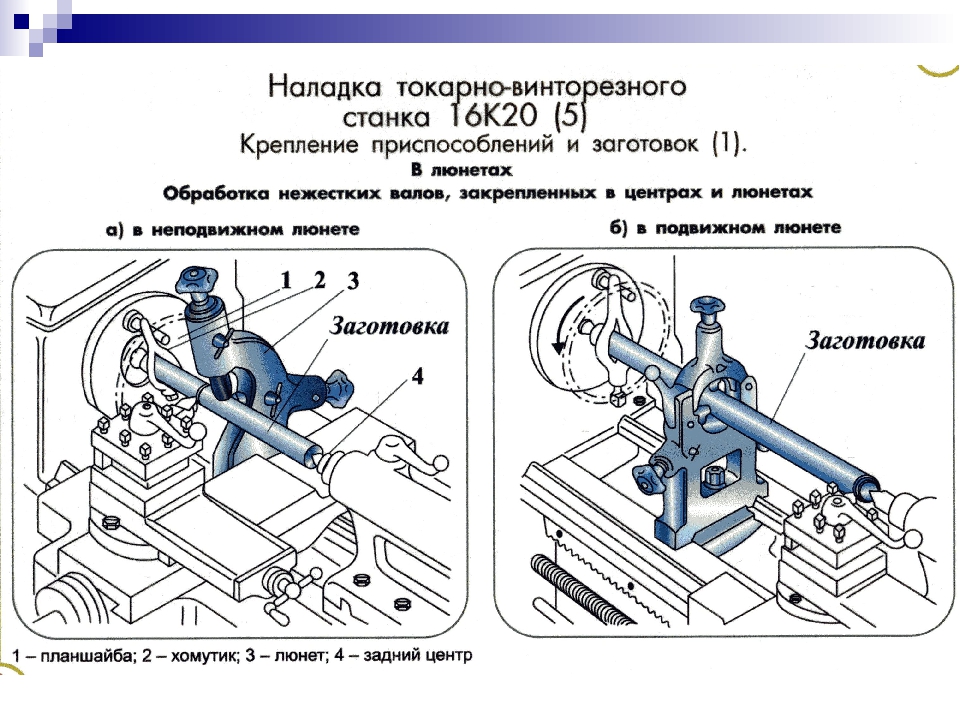

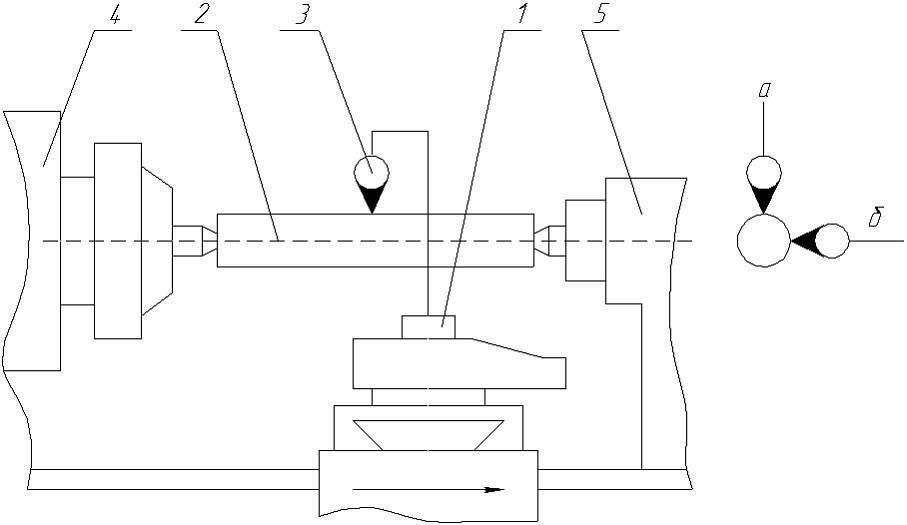

1. ОСНОВНЫЕ ПРОВЕРКИ ТОКАРНОГО СТАНКА НА ТОЧНОСТЬ: а — радиального биения центрирующей шейки шпинделя передней бабки, б —расположения осей отверстия шпинделя передней бабки и пиноли на одинаковой высоте над направляющими станины, в — параллельности оси шпинделя передней бабки набавлению движения каретки; 1,2 — индикаторы

Проверка радиального биения центрирующей шейки шпинделя передней бабки. Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,006—0,015 мм. Проверку осуществляют индикатором, установленным на направляющих станины. Измерительный шрифт индикатора должен касаться центрирующей шейки, шпиндель вращается с частотой вращения 10—20 об/мин.

Допускаемое биение для станков с наибольшим диаметром обрабатываемой заготовки 400 мм составляет 0,006—0,015 мм. Проверку осуществляют индикатором, установленным на направляющих станины. Измерительный шрифт индикатора должен касаться центрирующей шейки, шпиндель вращается с частотой вращения 10—20 об/мин.

Проверка соосности осей шпинделя передней бабки и пиноли задней бабки. Допускаемое отклонение 0,1 мм (ось пиноли может быть только выше оси шпинделя). Заднюю бабку с полностью выдвинутой пинолью устанавливают примерно на 3/2 наибольшего расстояния между центрами. Между центрами, закрепленными в шпинделе и пиноли, устанавливают точную цилиндрическую оправку, а на суппорте — индикатор так, чтобы его измерительный штифт касался оправки. Суппорт перемещают в продольном направлении, индикатор при этом показывает смещение оси пиноли относительно оси шпинделя. Замер делают в вертикальной плоскости (индикатор касается поверхности оправки сверху) и горизонтальной плоскости (индикатор касается поверхности шейки спереди).

Проверка параллельности оси шпинделя передней бабки наравлению продольного перемещения суппорта. Допускаемое отклонение в вертикальной плоскости 0,030 мм, а в горизонтальной плоскости 0,015 мм на длине 300 мм. В отверстие шпинделя плотно вставляют точную закаленную и шлифованную цилиндрическую оправку, а на суппорте устанавливают индикатор так, чтобы его измерительный штифт касался поверхности оправки. Суппорт перемещают вдоль станины. Для токарных станков предусмотрено 18—25 различных проверок. Эти проверки производятся отделом технического контроля (ОТК). Токарь проверяет станок только в случаях появления брака деталей, когда нужно убедиться, не является ли причиной брака неточность станка.

Реклама:

Читать далее:

Модернизация станков

Статьи по теме:

- Основные направления модернизации токарных станков

- Применение группового метода обработки деталей

- Рационализация технологического процесса

- Уменьшение времени на управление станком

- Уменьшение времени на измерение детали

Проверка станков на технологическую точность – «Nord West Tool»

Регламент контроля

Плановый контроль технологической точности металлообрабатывающей техники проводится по графику, который составляется согласно специальному документу – ведомости станочного оборудования. В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

В неё заносятся сведения о периодичности технологических операций, влияющих на точность изготовления продукции. Этот документ содержит также сведения о режимах работы станков.

Проверка может носить не только плановый характер, но и выполняться при аварийных отказах оборудования. В этом случае контрольные мероприятия проводятся в соответствии с регламентами, разработанными для устранения форс-мажорных обстоятельств.

Любые проверки – как плановые, так и аварийные – проводятся при условии временного вывода машин из эксплуатации. По этой причине разработка графика контрольных мероприятий является весьма важной для планирования как производственной деятельности, так и модернизации оборудования. Остаётся добавить, что ответственным за это направление работы предприятия отвечает, как правило, главный технолог завода.

FAQ: Госты на нормы точности и измерения

ГОСТ 8-82 Станки металлорежущие. Общие требования к испытаниям на точность

ГОСТ Р ИСО 230-1-2010 Испытания станков. Часть 1. Методы измерения геометрических параметров

Часть 1. Методы измерения геометрических параметров

ГОСТ 22267-76 Станки металлорежущие. Схемы и способы измерений геометрических параметров

ГОСТ 7599-82 Станки металлообрабатывающие. Общие технические условия

ГОСТ 27843-2006 Испытания станков. Определение точности и повторяемости позиционирования осей с числовым программным управлением (ГОСТ 27843-88)

ГОСТ 30544-97 Станки металлорежущие. Методы проверки точности и постоянства отработки круговой траектории

Образцы-изделия

ГОСТ 25889.1-83 Станки металлорежущие. Методы проверки круглости образца-изделия

ГОСТ 25889.2-83 Станки металлорежущие. Методы проверки параллельности двух плоских поверхностей образца-изделия

ГОСТ 25889.3-83 Станки металлорежущие. Методы проверки перпендикулярности двух плоских поверхностей образца-изделия

ГОСТ 25889.4-86 Станки металлорежущие. Метод проверки постоянства диаметров образца-изделия

ГОСТ 26189-84 Станки металлорежущие. Метод комплексной проверки параллельности и прямолинейности двух плоских поверхностей образца-изделия

ГОСТ 26190-84 Станки металлорежущие. Методы проверки постоянства размеров цилиндрических образцов-изделий в пределах одной партии

Методы проверки постоянства размеров цилиндрических образцов-изделий в пределах одной партии

ГОСТ 26542-85 Станки металлорежущие. Методы проверки торцового биения поверхностей образца-изделия

ГОСТ 25443-82 Станки металлорежущие. Образцы-изделия для проверки точности обработки. Общие технические требования

ГОСТ 30527-97 Станки металлорежущие. Методы проверки точности обработки образца-изделия

Токарные станки

ГОСТ 18097-93 Станки токарно-винторезные и токарные. Основные размеры. Нормы точности

ГОСТ 3179-72 Станки токарно-револьверные. Основные размеры

ГОСТ 17-70 Станки токарно-револьверные. Нормы точности

ГОСТ 44-93 Станки токарно-карусельные. Основные параметры и размеры. Нормы точности и жесткости

ГОСТ 8427-75 Станки токарно-продольные. Автоматы. Основные размеры

ГОСТ 8831-79 Станки токарно-продольные. Автоматы. Нормы точности

ГОСТ 21608-76 Станки токарные с числовым программным управлением. Основные параметры и размеры

ГОСТ 6820-75 Станки токарные многошпиндельные вертикальные патронные полуавтоматические. Нормы точности и жесткости

Нормы точности и жесткости

ГОСТ 19660-74 Станки токарные затыловочные. Основные размеры

ГОСТ 9886-73 Станки-полуавтоматы горизонтальные двусторонние для обработки торцов и центрирования. Основные размеры

Сверлильные станки

ГОСТ 1222-80 Станки радиально-сверлильные. Основные размеры

ГОСТ 98-83 Станки радиально-сверлильные. Нормы точности и жесткости

ГОСТ 21611-82 Станки вертикально-сверлильные с числовым программным управлением. Основные параметры и присоединительные размеры

ГОСТ 370-93 Станки вертикально-сверлильные. Основные размеры. Нормы точности и жесткости

Расточные станки

ГОСТ 7058-84 Станки горизонтально-расточные. Основные размеры

ГОСТ 2110-93 Станки расточные горизонтальные с крестовым столом. Нормы точности

ГОСТ 18098-94 Станки координатно-расточные и координатно-шлифовальные. Нормы точности

ГОСТ 30175-94 Станки координатно-расточные и координатно-шлифовальные. Основные размеры

ГОСТ 21613-82 Станки координатно-расточные вертикальные с числовым программным управлением. Основные параметры и присоединительные размеры

Основные параметры и присоединительные размеры

ГОСТ 9520-73 Станки отделочно-расточные вертикальные. Основные размеры

ГОСТ 594-82 Станки отделочно-расточные вертикальные. Нормы точности

ГОСТ 9547-80 Станки отделочно-расточные горизонтальные с подвижным столом. Основные размеры

ГОСТ 11576-83 Станки отделочно-расточные горизонтальные с подвижным столом. Нормы точности

Плоскошлифовальные станки

ГОСТ 13135-90 Станки плоскошлифовальные с прямоугольным столом. Основные размеры. Нормы точности

ГОСТ 14-88 Станки плоскошлифовальные с круглым столом и горизонтальным шпинделем. Основные размеры. Нормы точности

ГОСТ 27-88 Станки плоскошлифовальные с круглым выдвижным столом и вертикальным шпинделем. Основные размеры. Нормы точности и жесткости

ГОСТ 273-90 Станки плоскошлифовальные с крестовым столом и горизонтальным шпинделем. Основные размеры. Нормы точности и жесткости

Круглошлифовальные станки

ГОСТ 11654-90 Станки круглошлифовальные. Основные параметры и размеры. Нормы точности

Основные параметры и размеры. Нормы точности

ГОСТ 13510-93 Станки круглошлифовальные бесцентровые. Основные параметры и размеры. Нормы точности и жесткости

ГОСТ 30677-2000 Станки круглошлифовальные. Кожухи. Типы и основные размеры

ГОСТ 30676-2000 Станки круглошлифовальные. Фланцы для крепления шлифовальных кругов. Конструкция и размеры

Разные шлифовальные

ГОСТ 25-90 Станки внутришлифовальные. Основные параметры и размеры. Нормы точности

ГОСТ 9735-87 Станки профильно-шлифовальные. Нормы точности

ГОСТ 30512-97 Станки вальцешлифовальные. Нормы точности

Заточные станки

ГОСТ 599-93 Станки заточные для спиральных сверл. Основные размеры. Нормы точности

ГОСТ 8308-72 Станки универсально-заточные. Основные размеры

ГОСТ 1584-87 Станки универсально-заточные. Нормы точности

ГОСТ 16929-90 Станки для заточки плоских ножей с прямолинейной режущей кромкой. Нормы точности

ГОСТ 28651-90 Станки для заточки ленточных пил. Основные параметры. Нормы точности

Основные параметры. Нормы точности

ГОСТ 20404-88 Станки для заточки круглых пил. Нормы точности и жесткости

ГОСТ Р 50340-92 Станки для заточки дереворежущего инструмента. Нормы жесткости

ГОСТ 627-93 Станки заточные для резцов. Основные размеры. Нормы точности

ГОСТ 28650-90 Станки для заточки рамных пил. Основные параметры. Нормы точности

ГОСТ 9990-71 Станки для заточки плоских ножей с прямолинейной режущей кромкой. Основные параметры

Фрезерные станки

ГОСТ 6955-79 Станки продольно-фрезерные. Основные размеры

ГОСТ 18101-85 Станки продольно-фрезерные. Нормы точности и жесткости

ГОСТ 17734-88 Станки фрезерные консольные. Нормы точности и жесткости

ГОСТ 26016-83 Станки фрезерные широкоуниверсальные инструментальные. Нормы точности

ГОСТ 9726-89 Станки фрезерные вертикальные с крестовым столом. Терминология. Основные размеры. Нормы точности и жесткости

ГОСТ 10460-72 Станки копировально-фрезерные горизонтальные. Основные размеры

Основные размеры

Долбёжные станки

ГОСТ 1141-74 Станки долбежные. Основные размеры

ГОСТ 26-75 Станки долбежные. Нормы точности и жесткости

Строгальные станки

ГОСТ 439-73 Станки продольно-строгальные. Основные размеры

ГОСТ 35-85 Станки продольно-строгальные. Нормы точности и жесткости

ГОСТ 1105-74 Станки поперечно-строгальные. Основные размеры

Электроэрозионные станки

ГОСТ 20551-93 Станки электроэрозионные вырезные. Основные размеры. Нормы точности

ГОСТ 24772-81 Станки электрохимические копировально-прошивочные. Основные параметры и размеры

ГОСТ 30098-93 Станки электроэрозионные копировально-прошивочные. Основные размеры. Нормы точности

Агрегатные станки

ГОСТ 24380-91 Станины агрегатных станков. Основные размеры. Нормы точности

ГОСТ 19468-81 Станки агрегатные. Основные размеры

Зубо-, шлице-, и резьбообрабатывающие станки

Измерительный инструмент

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 3749-77 Угольники поверочные 90 град. Технические условия

ГОСТ 9392-89 Уровни рамные и брусковые. Технические условия

ГОСТ 15982-70 Уровни с микрометрической подачей ампулы. Методы и средства поверки

ГОСТ 11196-74 Уровни с микрометрической подачей ампулы. Технические условия

ГОСТ 2386-73 Ампулы уровней. Технические условияhttps://vsegost.com/C…/17/17360.shtml

Изменено 11 января, 2015 пользователем tmpr

Сварочные аппараты частных владельцев

Для того чтобы сварочное оборудование в мастерской частного владельца работало надёжно, за ним должен осуществляться надлежащий уход. Бремя выполнения ремонта и технического обслуживания в данном случае лежит на самом владельце.

Наиболее распространённый тип сварочного оборудования, находящегося в частном владении, это инвертор для выполнения ручной электродуговой сварки. Как проверить его работоспособность, подробно написано в прилагаемой к нему инструкции.

Для долгой и успешной эксплуатации такого аппарата следует соблюдать несколько простых правил. Режим нагрузки аппарата не должен превышать рекомендованный инструкцией по эксплуатации.

Корпус прибора и дополнительные аксессуары (провода, зажимы, электрододержатель) нужно содержать в чистоте. Состояние элементов, подверженных износу, необходимо постоянно контролировать и своевременно заменять. Это относится к держателю электродов и зажимам для деталей.

Периодически, в зависимости от интенсивности эксплуатации изделия, необходимо проводить процедуру технического обслуживания сварочного оборудования.

В частности, если это сварочный инвертор, нужно иногда снимать крышку корпуса для удаления пыли и нагара, откладывающихся на поверхности радиаторов охлаждения электронных компонентах схемы.

Для этого можно воспользоваться мягкой кистью, или продуть пылесосом. Скапливающаяся внутри корпуса пыль препятствует нормальному отводу тепла от нагревающихся силовых элементов, что может послужить причиной преждевременного выхода их из строя.

Элементы схемы инвертора принудительно охлаждаются вентилятором. Обслуживание кулера заключается в очистке его лопастей от пыли и смазке подшипника жидкой смазкой.

Признаком того, что пора провести техническое обслуживание, является увеличение громкости работы вентилятора. Это вызывается нарушением балансировки устройства накопившейся на вращающихся лопастях грязью.

При каждом обслуживании, сопровождающимся вскрытием корпуса, кроме очистки от пыли следует проверять затяжку винтовых креплений деталей, не допуская их разбалтывания.

Ремонт и профилактическое обслуживание

Ремонт и обслуживание аппаратов, предназначенных для выполнения сварочных работ, должны осуществляться специалистами, обладающими достаточной квалификацией, входящими в состав специализированных подразделений.

В случае отсутствия на предприятии ремонтного персонала соответствующего уровня, работы должны выполняться на договорной основе ремонтниками профильных организаций.

Сварочное оборудование, наряду с термическим, относится к объектам, являющимся источником повышенной опасности. По этой причине разработаны специализированные нормативные документы, регламентирующие порядок контроля его состояния. Эти положения сформулированы в руководящем документе РД 34.10.127 – 34.

Основные компоненты системы проверки технического состояния станка

Проверка Ballbar QC20W токарного станка

Комплект проверки — для вертикальных обрабатывающих центров и расточных станков

Комплект для проверки токарного станка

Особые проверки

Особая форма проверки устанавливается при контроле вновь поступающего оборудования, оборудования, вышедшего из ремонта, а также, простаивающего более трёх месяцев.

В этих ситуациях осуществляется проверка наличия и комплектности технической эксплуатационной документации аппарата (паспорт, инструкция по эксплуатации, схемы).

Производится визуальный контроль технического состояния оборудования, если аппаратура новая, удаляются излишки смазки, снимается транспортный крепёж, при его наличии осуществляется протяжка ослабленных болтовых соединений.

Проверяется наличие действующей (то есть, не просроченной) отметки (наклейки) поверяющей организации на корпусах измерительных приборов. При необходимости, отметка о сроке проведённой поверки делается в соответствующей графе паспорта оборудования.

Измеряется уровень электрического сопротивления изоляции. Необходимо также включить оборудование для определения его рабочего состояния.

Замеры сопротивления изоляции проводятся между обмотками (для трансформаторов и выпрямителей), а также между каждой обмоткой и корпусом оборудования.

При этом следует руководствоваться рекомендациями, изложенными в технической документации прибора. Если в инструкции по эксплуатации отсутствует описание методики проведения испытаний, проводить их следует в соответствии с ГОСТами. Так, автоматические сварочные аппараты испытываются в соответствии с нормами ГОСТ 8213.

Полуавтоматические сварочные устройства – по нормам ГОСТ 18130. Испытания устройств на основе сварочного инвертора проводятся по ГОСТ 7237. Аппараты переменного тока (трансформаторы) – по ГОСТ 7012.

Аппараты переменного тока (трансформаторы) – по ГОСТ 7012.

Контрольные испытания на токарном станке (метрология)

16.3.

16.3.1.

Перед проведением различных испытаний любого станка очень важно установить его в строго горизонтальной и вертикальной плоскостях. В горизонтальной плоскости одинаково важны как продольные, так и поперечные направления. Если, скажем, какая-либо длинная станина токарного станка не будет установлена строго горизонтально, станина подвергнется отклонению, что приведет к простому изгибу и возникновению нежелательных напряжений. Если кровать не установлена строго горизонтально в поперечном направлении, может возникнуть скручивание. Таким образом, движение седла не может быть прямолинейным, и настоящий геометрический цилиндр не может быть сгенерирован.

Для правильной установки и поддержания его точности необходимо подготовить специальный бетонный фундамент значительной глубины. Кроме того, это должно быть изолировано от окружающего пола путем введения некоторой формы демпфирования.

Кроме того, это должно быть изолировано от окружающего пола путем введения некоторой формы демпфирования.

Уровень станины машины в продольном и поперечном направлениях обычно проверяется чувствительным спиртовым уровнем. Седло держится примерно по центру опоры кровати на высоте

футов. Ватерпас затем помещают в точке а-а (рис. 16.1), обеспечивая уровень в продольном направлении. Затем его просматривают по всей длине кровати и записывают показания в различных местах. Для проверки в поперечном направлении уровень помещается на перемычку, чтобы перекрыть переднюю и заднюю направляющие, и затем фиксируются показания. Предпочтительно снимать два показания в течение долгого времени.0005 одновременно в гитудинальном и поперечном направлениях, так что эффект корректировок в одном направлении можно наблюдать и в другом.

Рис. 16.1

Показания в поперечном направлении выявляют любое скручивание или скручивание в ложе. Можно отметить, что две направляющие могут быть идеально выровнены в продольном направлении, но могут быть не параллельны друг другу. Это выявляется испытанием в поперечном направлении.

Это выявляется испытанием в поперечном направлении.

Прямолинейность ложа в продольном направлении для длинных лож можно определить и другими методами, например, с помощью линейки, автоколлиматоров или методом натяжения проволоки. А вот проверку в поперечном направлении можно провести только ватерпасом.

Желательно, чтобы передняя направляющая была выпуклой только потому, что силы резания и вес каретки действуют на нее сверху вниз. Если передние направляющие вогнуты, эффект будет кумулятивным. Каретка под действием сил резания стремится подняться вверх сзади, и этому препятствует стрела, расположенная под направляющими. В результате на задние направляющие действует направленная вверх сила; который, следовательно, должен быть сделан вогнутым.

Поперечный уровень может быть в любом направлении, но скручивание недопустимо.

16.3.2.

Истинный ход установочного цилиндра главного шпинделя.

Установочный цилиндр предназначен для установки патрона или планшайбы. Однако установочная поверхность не может иметь резьбу, так как резьба быстро изнашивается и, таким образом, возникает люфт в планшайбе или патроне. Таким образом, установочная поверхность цилиндрическая, и она должна работать правильно; только в этом случае лицевая панель и т. д. могут работать по-настоящему. Циферблатный индикатор закреплен на каретке (или любом другом неподвижном элементе), а щуп индикатора касается установочной поверхности. Затем поверхность поворачивают вокруг своей оси, и индикатор не должен показывать движение иглы.

Однако установочная поверхность не может иметь резьбу, так как резьба быстро изнашивается и, таким образом, возникает люфт в планшайбе или патроне. Таким образом, установочная поверхность цилиндрическая, и она должна работать правильно; только в этом случае лицевая панель и т. д. могут работать по-настоящему. Циферблатный индикатор закреплен на каретке (или любом другом неподвижном элементе), а щуп индикатора касается установочной поверхности. Затем поверхность поворачивают вокруг своей оси, и индикатор не должен показывать движение иглы.

Рис. 16.2

16.3.3.

Давайте сначала различать осевой люфт и осевое скольжение. Осевой люфт означает необходимую свободу движения шпинделя в осевом направлении для предотвращения его заедания при нагреве. Шпиндель поддерживается между двумя подшипниками. Из-за работы шпинделя произойдет повышение температуры и тепловое расширение шпинделя. Если не допускается осевой люфт, он попытается согнуться. Таким образом, осевой люфт не будет иметь негативных последствий, если направление сил резания останется прежним. Если направление силы резания изменится, возникнет некоторая ошибка из-за осевого перемещения шпинделя в любом направлении. Поэтому в таких условиях целесообразно нарезать резьбу только в одном направлении.

Если не допускается осевой люфт, он попытается согнуться. Таким образом, осевой люфт не будет иметь негативных последствий, если направление сил резания останется прежним. Если направление силы резания изменится, возникнет некоторая ошибка из-за осевого перемещения шпинделя в любом направлении. Поэтому в таких условиях целесообразно нарезать резьбу только в одном направлении.

Осевое проскальзывание определяется как осевое перемещение шпинделя, которое происходит по той же схеме и связано с производственной ошибкой. На самом деле этот тест предназначен для проверки этой ошибки. Для проверки этого щуп индикатора часового типа упирается в торец буртика установочного шпинделя, а держатель индикатора часового типа прижимается к станине (рис. 16.3). Затем установочный цилиндр поворачивают и фиксируют изменение показаний. Показания снимаются в двух диаметрально противоположных точках. Суммарная ошибка, указываемая движением указателя, включает в себя три основных источника ошибок.

(i) Осевое проскальзывание из-за ошибки в подшипниках, поддерживающих установочное плечо, т. е. подшипники не перпендикулярны оси вращения, и из-за этого точка на заплечике будет перемещаться в осевом направлении внутрь и наружу в диаметрально противоположных точках.

е. подшипники не перпендикулярны оси вращения, и из-за этого точка на заплечике будет перемещаться в осевом направлении внутрь и наружу в диаметрально противоположных точках.

(ii) Поверхность фиксирующего выступа не находится в плоскости, перпендикулярной оси вращения. (Привет) Неровности передней части лица.

Из-за осевого проскальзывания при резьбонарезании шаг будет неравномерным из-за периодического движения шпинделя. Впрочем, при повороте это не имеет значения.

16.3.4.

Центр передней бабки является движущимся центром, и заготовка должна вращаться вместе с этим центром. Если это не так с осью движения шпинделя, будет вызван эксцентриситет при точении изделия, так как ось задания не будет совпадать с осью вращения главного шпинделя. Для проверки этой погрешности щуп стрелочного индикатора прижимают перпендикулярно конусной поверхности центра (рис. 16.4) и вращают шпиндель. Отклонение, указываемое циферблатным индикатором, дает правильность центра.

Отклонение, указываемое циферблатным индикатором, дает правильность центра.

16.3.5.

Необходимо проверить как в вертикальной, так и в горизонтальной плоскостях. В этом мы требуем использования оправки. Здесь упоминается важная предосторожность при использовании оправок и циферблатных индикаторов. Оправка должна иметь такие пропорции, чтобы ее выступ не вызывал заметного провисания, в противном случае провисание должно быть рассчитано и учтено. Настройка индикатора жесткости также очень важна и требует тщательного наблюдения. В противном случае отклонения показаний, регистрируемых стрелкой, могут быть связаны исключительно с отклонением крепления индикатора в различных положениях, и обнаружить и отделить ложное отклонение от истинных отклонений становится очень сложно.

Если ось шпинделя не параллельна станине в горизонтальном направлении, получается коническая поверхность.

Любое отклонение от параллельности оси шпинделя относительно станины по вертикальной оси создаст поверхность гиперболоида. Для этого испытания в коническую втулку шпинделя вставляется оправка. Оправка имеет концентрический конический хвостовик, который плотно прилегает к конусу носика шпинделя. Щуп стрелочного индикатора нажимается на оправку и каретка перемещается. Индикация в горизонтальной плоскости осуществляется циферблатом (б), а в вертикальной плоскости – циферблатом (а) (рис. 16.5). В вертикальной плоскости оправка должна подниматься на

Рис. 16.5

свободный конец, чтобы противодействовать весу оправки и заготовки. Но для противодействия силам резания она должна быть ниже к свободному концу. В горизонтальной плоскости оправка должна быть наклонена в сторону, противоположную направлению давления инструмента.

16.3.6.

Если ось конического отверстия раструба не совпадает с осью основного шпинделя, будут выполняться эксцентричные и конические работы. Для проверки в коническое отверстие вставляют оправку и снимают показания на двух концах оправки с помощью циферблатного индикатора, как показано на рис. 16.6.

Для проверки в коническое отверстие вставляют оправку и снимают показания на двух концах оправки с помощью циферблатного индикатора, как показано на рис. 16.6.

Рис. 16.6

16.3.7.

Иногда работа проводится между центром передней и задней бабки для токарной обработки. В этом случае ось задания должна совпадать с центром задней бабки. Если направляющие задней бабки не параллельны движению каретки, произойдет некоторое смещение центра задней бабки, что приведет к конусному точению.

Для проверки параллельности середины задней бабки в обеих плоскостях, т. е. горизонтальной и вертикальной, на направляющие кладут брусок, как показано на рис. 16.7, и касаются щупом индикатора горизонтальной и вертикальной поверхностей бруска. Циферблатный индикатор удерживается в каретке, и каретка перемещается. Любая ошибка индицируется стрелкой циферблатного индикатора.

16.3.8.

Циферблатный индикатор, если он закреплен в держателе инструмента. В шпиндель вставлена оправка. Щуп

рис. 16.7

индикатора часового типа прижимают к оправке в вертикальной плоскости, а верхний салазок перемещают в продольном направлении. Эта погрешность не проверяется в горизонтальной плоскости, т.к. имеется поворотное устройство для точения конуса.

Параллельность движения втулки задней бабки седлу. Если втулка задней бабки не параллельна движению седла, высота мертвой точки будет меняться при извлечении втулки разной длины. Для заданий, проводимых между двумя центрами, необходимо, чтобы центральная ось мертвой точки была соосна с осью задания в обеих плоскостях. Если это не так, задание

может наклоняться вверх, вниз или в сторону из-за поддержки мертвой точки. Проверку проводят, закрепляя стрелочный индикатор на стойке инструмента и прижимая плунжер к втулкам сначала в вертикальной, а затем в горизонтальной плоскости (рис. 16.9). Каретку перемещают по всей длине втулки и отмечают отклонения по стрелочному индикатору. Втулка задней бабки должна подниматься к свободному концу в вертикальной плоскости и наклоняться к давлению инструмента в горизонтальной плоскости.

16.9). Каретку перемещают по всей длине втулки и отмечают отклонения по стрелочному индикатору. Втулка задней бабки должна подниматься к свободному концу в вертикальной плоскости и наклоняться к давлению инструмента в горизонтальной плоскости.

16.3.10.

Параллельность конического гнезда втулки задней бабки движению седла.

Оправка вставляется в гнездо втулки. Индикатор часового типа закрепляется на стойке инструмента, плунжер прижимается к оправке

, а седло перемещается с одной стороны на другую. Это испытание проводят как в горизонтальной, так и в вертикальной плоскостях.

16.3.11.

Помимо проверки параллельности осей по отдельности (ось главного шпинделя и ось задней бабки), необходимо также проверить относительное положение осей. Обе оси могут быть параллельны движению каретки, но не совпадать. Итак, когда работа

Рис. 16.10

16.10

устанавливается между центрами, ось задания не будет параллельна движению каретки. Это испытание следует проводить только в вертикальной плоскости. Между двумя центрами и циферблатным индикатором на каретке установлена оправка. Щуп индикатора часового типа прижимают к оправке в вертикальной плоскости, как показано на рис. 16.11

рис.

16.3.12.

Точность нарезания резьбы на любом станке зависит от точности ходового винта. Таким образом, очень важно, чтобы шаг ходового винта по всей его длине был одинаковым.

Проверка выполняется путем фиксации упора на станине токарного станка. На упоре могут располагаться продольные стержни и датчики скольжения. На каретке устанавливается индикатор, который сначала касается рассчитанной длины калиперных мер. Отмечается первоначальная нагрузка индикатора часового типа относительно индикатора скольжения. Затем датчики скольжения удаляются, каретка соединяется с ходовым винтом, а ходовой винт отсоединяется от зубчатой передачи. Для вращения ходового винта используется индексирующее устройство, и ходовой винт совершает несколько оборотов, так что расстояние, пройденное кареткой, равно длине калибров скольжения. В этом положении записывают показания часового индикатора до упора. Это то же самое, что и раньше, ошибки нет, иначе это может быть записано. В этом методе необходимо соблюдать осторожность, чтобы не нарушить положение точки отсчета при смене калибров для проверки различных длин шага.

Для вращения ходового винта используется индексирующее устройство, и ходовой винт совершает несколько оборотов, так что расстояние, пройденное кареткой, равно длине калибров скольжения. В этом положении записывают показания часового индикатора до упора. Это то же самое, что и раньше, ошибки нет, иначе это может быть записано. В этом методе необходимо соблюдать осторожность, чтобы не нарушить положение точки отсчета при смене калибров для проверки различных длин шага.

Подходящим методом для регистрации прогрессирующих и периодических ошибок является использование соответствующим образом разделенной шкалы, расположенной близко к линии центров. На каретке жестко закреплен микроскоп в удобном положении для записи показаний на шкале.

16.3.13.

Расположение подшипников определяет положение ходового винта. Перекос ходового винта, т. е. его непараллельность станине в вертикальной или горизонтальной плоскости, может вызвать дополнительные напряжения из-за изгиба при перемещении каретки. Из-за этого может повредиться ходовой винт и снизиться точность станка:

Из-за этого может повредиться ходовой винт и снизиться точность станка:

Выравнивание подшипника ходового винта с разрезной гайкой в обеих плоскостях также необходимо.

16.3.14.

Упорная поверхность и втулки ходового винта (или опорная втулка и упорная опора винта) должны располагаться точно под прямым углом к оси винта, в противном случае возникает циклическое поперечное движение, которое имеет ту же природу, что и осевое скольжение в главном шпинделе. Таким образом, периодическая ошибка шага будет добавлена к любым истинным периодическим ошибкам шага винта.

Для проверки осевого проскальзывания в ходовом винте на конец ходового винта вставляется шарик, а щуп циферблатного индикатора прижимается к шарику. Ходовой винт вращают и отмечают отклонение, если оно есть, в какую-либо сторону вниз (рис. 16.12).

Рис. 16.12

16.3.15.

Эти тесты состоят из фактической обработки некоторых заданий на станке. Работа выполняется при заданных условиях скорости резания, подачи и глубины резания. Затем образец измеряют по геометрии и чистоте поверхности, а результаты сравнивают со стандартами, предписанными производителем. Эти тесты предназначены для выявления комбинированного воздействия возможных ошибок в точности центровки и жесткости машины.

Различные работы, которые должны быть выполнены в соответствии с предписаниями M/s Hindustan Machine Tools, указаны ниже

.

(i) Рабочая точность станка цилиндрической токарной обработки (зажимной патрон). S’ должно быть как можно меньше.

Допустимая погрешность = 0,01 мм.

| Поворот над кроватью, мм* | д мм | / мм |

| до 300 | 50 | 10 |

| свыше 300 и до 500 | 80 | 15 |

| Более 500 | 120 | 20 |

(ii) Точность обработки торца станка: Допустимая погрешность = 0,02 мм по диаметру испытуемой заготовки, который принимается равным 300 мм для качания над станиной до 500 мм и 400 мм для качания более 500 мм.

(Hi) Рабочая точность цилиндрического точения, работа между центрами.

D = L/8 макс.

L = от половины до полного межосевого расстояния. Допустимая погрешность 0,02 мм/300 мм.

Проверка точности токарного станка? | Форум дальней охоты

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- Автор темы Мрам10us

- Дата начала

Помогите поддержать Форум охоты на дальних дистанциях

Стать участником поддержки

Мрам10ус

Известный член

- #1

Как часто вы, ребята, запускаете тестовую планку, чтобы проверить выравнивание передней и задней бабки, чтобы убедиться, что ваш токарный станок готов к работе?

livetohunt

Официальный спонсор ЛРХ

- #2

Вы не можете просто попросить отдел технического обслуживания позаботиться об этом? Ха-ха

Ты говоришь только о концентричности между задней и передней бабками? Итак, если бы у вас было биение 0,0001 дюйма или меньше на 4-х кулачковом патроне, каким было бы биение на чем-то, что вы настроили и сделали концентрическим в пределах 0,0001 дюйма? О каком расстоянии вы говорите? Вы сказали выравнивание, но я бы сказал, что вы можете быть концентричным, но не перпендикулярным ходу машины.

Пример: биение < 0,0001, но смещение на несколько тысяч в осевом направлении.

Мрам10ус

Известный член

- #3

Стандартные индивидуальные испытания передней и задней бабки. Просто любопытно, как часто ребята перепроверяют

J E Пользовательский

Известный член

- #4

Проверка точности токарного станка не занимает много времени, если все в порядке, поэтому я стараюсь проверять ее каждый раз, когда начинаю новый проект. Хотя я, возможно, никогда не сделаю этого, когда попытаюсь. Если я нахожу что-то не так, я не запускаю, пока ВСЕ не будет проверено. Это может занять несколько часов, но устранение проблемы в сборке обычно занимает гораздо больше времени и может обойтись дорого.

Я не знаю, есть ли нормальное время/график для проверки вашего станка, думаю, это будет зависеть от качества станка. Если что-то глупое, например, оставить ключ патрона в патроне и включить токарный станок, я настоятельно рекомендую выполнить полную настройку и проверку выравнивания

перед выполнением любой работы.

ДЖЕ ПОЛЬЗОВАТЕЛЬСКИЙ

Мрам10ус

Известный член

- #5

Эти ключи от патрона будут доставаться тебе каждый раз

птичка

Известный член

- #6

Я собираюсь сделать это в ближайшие пару недель на моем новом токарном станке, как только я его выровняю.

Я не сделал достаточно точной работы, чтобы это имело значение на моем старом, поэтому прошло около 2 лет, прежде чем я провел тестовый стержень в прошлом месяце, готовясь к разрезанию моей первой камеры.

Гвин

Известный член

- #7

Немного не по теме, но касается ключей. У нас есть клиент, который строит гидравлические цилиндры и имеет 4 больших токарных станка. Я встроил в них держатели для ключей, которые не позволят машине завестись без ключей.

птичка

Известный член

- #8

Гвин сказал:

Немного не по теме, но речь идет о ключах. У нас есть клиент, который строит гидравлические цилиндры и имеет 4 больших токарных станка. Я встроил в них держатели для ключей, которые не позволят машине завестись без ключей.

Нажмите, чтобы развернуть…

Довольно ловко. Это должно быть стандартом для каждого токарного станка. Я никогда не оставлял его, потому что все, с кем я когда-либо был рядом, вбивали его мне в голову, никогда не оставляли ключ в патроне. парень, у которого я многому научился на протяжении всей своей жизни, упоминает об этом в каждом разговоре о токарных станках. И это сослужило мне хорошую службу

J E Пользовательский

Известный член

- #9

Они также изготавливают подпружиненный ключ, который не останется в патроне, если не нажать на него рукой, и если вы ослабите давление, он выйдет из патрона. Лично мне не нравится подпружиненный патрон, и я им не пользуюсь, но это хороший инструмент для тех, кто только начинает.

https://www.google.com/search?q=spr….1.69i57j0.18245j0j7&sourceid=chrome&ie=UTF-8

Старая школа Как уже говорили другие, я удаляю ключ патрона после того, как работа будет безопасной и никогда не убираю с него руки, чтобы предотвратить катастрофу.

ДЖЕ ПОЛЬЗОВАТЕЛЬСКИЙ

Делиться:

Реддит Пинтерест Тамблер WhatsApp Электронное письмо Делиться Соединять

Вопрос по токарному станку

- стрелок

- Ответы

- 8

- просмотров

- 2К

прямоточный станок

мини-токарный станок

- clwest1

- Ответы

- 0

- просмотров

- 991

clwest1

Вопрос о токарном станке

- мясорем

234

- Ответы

- 43

- просмотров

- 9К

Винтовка 57

******Токарный станок в Цинциннати ???********

- Бигбак

23

- Ответы

- 40

- просмотров

- 16К