Токарный станок 16К20: технические характеристики, схемы, работа

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский машзавод «Красный пролетарий» после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*10

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Основные узлы

К станине крепятся перечисленные ниже узлы и агрегаты, входящие в состав станка.

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

Перечень компонентов электрооборудования станка:

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

Схема кинематическая

Чертеж на рисунке отображает механические связи между ключевыми компонентами и наглядно показывает их взаимодействие. Условные обозначения общепринятые. Под выноской рядом со звездочкой указано число заходов червяка, а над ним количество зубьев шестерни.

Принцип работы станка

Изготовление деталей на этом станке происходит методом обработки резанием. Он состоит в том, что с поверхности заготовки снимается верхний слой металла, называемый припуском. Результатом будет изделие, являющееся телом вращения необходимой формы. Для этого зафиксированную заготовку вращают, а режущей инструмент перемещают вдоль оси ее вращения, при необходимости меняя глубину резания.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Аналоги токарно-винторезного станка 16К20

Удачная конструкция 16К20 способствовала тому, что машиностроительной промышленностью СССР, а позднее и России часто выпускалось идентичное ему оборудование. Это и современники, например, 1К62, 1В62, 1К625, 1В625, 16В20, ГС526. И его преемник TRENS SN 50C выпуск, которого начался после снятия с производства 16К20.

vseochpu.ru

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Габариты и масса станка | ||

| Габариты станка (длина x ширина x высота) РМЦ=1000 | 2795 мм х 1190 мм х 1500 мм | 2795 мм х 1190 мм х 1500 мм |

| Масса станка | 3010 кг | 3010 кг |

| Основные параметры станка | ||

| Класс точности (ГОСТ 8-82) | Н | П |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Наибольший диаметр заготовки устанавливаемой над станиной | 400 мм | 400 мм |

| Высота оси центров над плоскими направляющими станины | 215 мм | 215 мм |

| Наибольший диаметр заготовки обрабатываемой над суппортом | 220 мм | 220 мм |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ) | 710, 1000, 1400, 2000 мм | 710, 1000 мм |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 225 мм | 225 мм |

| Наибольший диаметр сверла при сверлении стальных деталей | 25 мм | 25 мм |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Шпиндель | ||

| Диаметр отверстия в шпинделе | 52 мм | 52 мм |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | 50 мм | 50 мм |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя | 170 мм | 170 мм |

| Наибольший крутящий момент на шпинделе | 1000 Нм | 1000 Нм |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения | 645, 935, 1335, 1935 мм | 645, 935 мм |

| Наибольшая длина поперечного перемещения | 300 мм | 300 мм |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по у порам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения | 1 мм | 1 мм |

| Цена деления лимба поперечного перемещения | 0,05 мм | 0,05 мм |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Пределы шагов метрических резьб | 0,5..112 мм | 0,5..112 мм |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное | 5884 Н | 5884 Н |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное | 3530 Н | 3530 Н |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок | 150 мм | 150 мм |

| Перемещение резцовых салазок на одно деление лимба | 0,05 мм | 0,05 мм |

| Наибольший угол поворота резцовых салазок | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок | 1° | 1° |

| Наибольшее сечение державки резца | 25 х 25 мм | 25 х 25 мм |

| Высота от опорной поверхности резца до оси центров (высота резца) | 25 мм | 25 мм |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли | 150 мм | 150 мм |

| Перемещение пиноли на одно деление лимба | 0,1 мм | 0,1 мм |

| Величина поперечного смещения корпуса бабки | ±15 мм | ±15 мм |

| Электрооборудование | ||

| Электродвигатель главного привода | 11 кВт | 11 кВт |

| Электродвигатель привода быстрых перемещений | 0,12 кВт | 0,12 кВт |

| Электродвигатель насоса СОЖ | 0,125 кВт | 0,125 кВт |

16k20.info

Токарно-винторезные станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек – в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки – в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

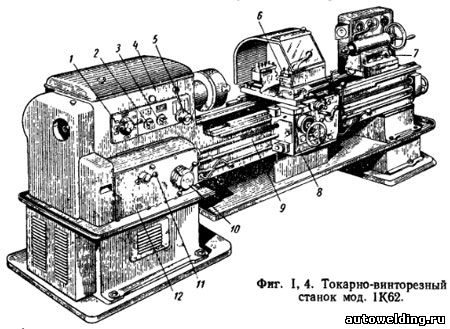

Токарно-винторезные станки (фиг. I, 4) являются наиболее универсальными станками токарной группы. Они служат для обработки разнообразных деталей, ограниченных поверхностями вращения, для нарезания резьб и используются главным образом в условиях единичного (индивидуального) и мелкосерийного производства и на ремонтных работах.

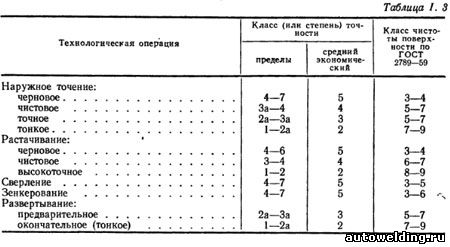

Обработка на токарно-винторезных станках обеспечивает точность и чистоту обработанной поверхности, указанные в табл. I, 3.

Конструктивная компоновка и основные узлы токарно-винторезных станков

Токарно-винторезные станки имеют практически однотипную компоновку, примером которой может служить станок мод. 1К62 (фиг. I, 4). Основными узлами станка являются: передняя или шпиндельная бабка 4, в которой может быть размещена коробка скоростей; коробка подач 12; суппорт 6 с фартуком 8; задняя бабка 7 и станина 9, к которой крепятся передняя бабка и коробка подач. По направляющим станины перемещаются суппорт и задняя бабка.

Кроме этих основных узлов, станок мод. 1К62 имеет системы смазки и охлаждения и электрооборудование.

Основные параметры токарно-винторезных станков

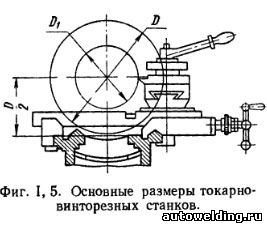

Основным параметром токарно-винторезного станка является наибольший диаметр D (фиг. I, 5) обрабатываемой заготовки над станиной. Зазор между горизонтальной плоскостью направляющих и диаметром обрабатываемой заготовки D — не более 0,04D. Диаметр D приблизительно равен удвоенной высоте центров станка.

ГОСТ 440—57 предусматривает ряд размеров токарно-винторезных станков с значениями D от 100 до 6300 мм, построенными по закону геометрической прогрессии со знаменателем φ = 1,26 (с небольшими округлениями).

Другим основным параметром станка является наибольшее расстояние между его центрами, которое определяет наибольшую длину обрабатываемой детали. Оно определяется при сдвинутой (без свешивания с направляющих) в правое крайнее положение задней бабке. Станки с одним и тем же наибольшим диаметром обрабатываемой заготовки могут иметь различное межцентровое расстояние в пределах, предусмотренных ГОСТом 440—57. Например, станки с наибольшим диаметром обрабатываемой заготовки 400 мм выполняются с наибольшим расстоянием между центрами 700, 1000 и 1400 мм. Для большинства тяжелых токарных станков наибольшее расстояние между центрами не регламентировано.

Важным размером станка является также наибольший диаметр обрабатываемой заготовки над суппортом D1 (фиг. I, 5). Он должен быть не меньше, чем предусмотрено в ГОСТе 440—57.

Кроме этих основных параметров токарно-винторезных станков, ГОСТ 440—57 устанавливает наибольшее число оборотов шпинделя, наибольший диаметр прутка, проходящего через отверстие шпинделя, размер центра шпинделя (номер конуса Морзе или метрического), наибольшую высоту резца и наибольший допустимый вес станка (без электрооборудования).

Типаж токарно-винторезных станков

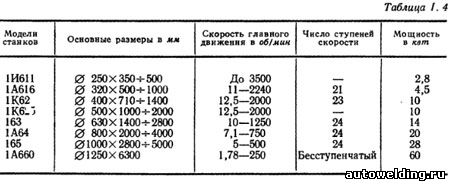

Станкостроительная промышленность выпускает токарно-винторезные станки с наибольшим диаметром обрабатываемой заготовки в пределах 160—1250 мм и наибольшим расстоянием между центрами до 12 500 мм.

В табл. I, 4 приведены основные данные для серийно выпускаемых токарно-винторезных станков нормальной точности.

Кроме станков нормальной точности, в типаже предусмотрены станки повышенной (класса П), высокой (В) и особо высокой (А) точности оригинальных конструкций, а также — выполненные на базе станков нормальной точности. Малые станки, до D = 250 мм, выпускаются классов точности П, В и А.

На базе универсальных станков выпускаются разнообразные автоматизированные станки: с копировальными суппортами, работающие по замкнутому автоматическому циклу при обработке деталей типа ступенчатых валиков, с загрузочными устройствами, с системой программного управления. Отдельные модели могут быть встроены в автоматические линии и имеют автоматическое переключение скоростей в процессе работы.

Привод главного движения токарно-винторезных станков

Установленный на станке электродвигатель вместе с совокупностью передач от электродвигателя к шпинделю станка называется приводом главного движения. В зависимости от назначения станка и его размера конструкции привода могут быть различны, но в любом случае они должны

а) передавать необходимые для процесса резания мощность и крутящий момент;

б) допускать включение, выключение и реверсирование вращения шпинделя;

в) обеспечивать высокую точность и плавность вращения шпинделя на всех режимах работы.

При ступенчатом изменении чисел оборотов шпинделя привод токарно-винторезного станка может быть выполнен в виде:

а) многоскоростного асинхронного электродвигателя;

б) сочетания одно- или многоскоростного асинхронного электродвигателя со ступенчатой механической коробкой скоростей или — редко — ступенчатыми шкивами.

Для бесступенчатого регулирования скорости вращения шпинделя используют

а) электродвигатель постоянного тока с регулируемым числом оборотов;

б) механический вариатор;

в) сочетание регулируемого электродвигателя постоянного тока или механического вариатора со ступенчатой механической коробкой скоростей или механического вариатора с многоскоростным асинхронным электродвигателем переменного тока.

www.autowelding.ru

С-1 Станок токарный настольный часовой. Схемы, описание, характеристики

Сведения о производителе токарного станка С-1

Производитель токарного часового станка модели С-1 – Пензенский часовой завод “Заря”. Станок выпускался в 50-е годы прошлого века.

Станок С 1 изготовлен по бразцу станка Schaublin 70 швейцарской фирмы Schaublin, основанной в 1915 году.

На просторах страны можно встретить станки С-1 производства Дубненский литейно-механический завод “Октябрь” – г. Дубно Ровенской области, Украина.

Станки, выпускаемые Пензенским часовым заводом “Заря”

С-1 Станок токарный настольный часовой. Назначение, область применения

Станок С-1 является настольным прецизионным токарным станком и предназначается для всевозможных мелких чистовых токарных работ в приборостроении, при производстве инструмента, для часовой индустрии. Станок снабжен устройством фрезерования и шлифования.

Для выполнения массовых операций в основных цехах часового производства целесообразно использовать токарный станок модели С-1А. Станок С-1а имеет рычажный суппорт, рычажный цанговый зажим на передней и задней бабке, и не имеет фрезерного и шлифовального приспособлений.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Сверление и ряд других работ

- Несложные фрезерные и доводочные работы

- Шлифование

Комплект поставки токарного станка с-1

- Станина

- Передняя бабка, имеющая ручной винтовой цанговый зажим. Шпиндель на подшипниках скольжения

- Задняя бабка, винтовая

- Винтовой суппорт с резцедержателем

- Люнет

- Контрпривод основной

- Контрпривод для приспособлений

- Приспособление для фрезерования

- Приспособление для шлифования

- Комплект цанг из 15 шт, для передней бабки

- Передний центр

- Поводковая планшайба

- Задний центр

- Комплект цанг из 4 шт для фрезерного приспособления

- Запасные части к станку

- ключи

Выбор люфта переднего подшипника производятся гайкой, помещенной на шпинделе и стопорящейся винтами. Выбор люфта заднего подшипника производится гайкой, помещенной на заднем конце подшипника.

Если задний подшипник сработался и не поддается регулировке гайкой, то следует подогнать имеющуюся в нем прокладку.

Выбор люфтов в суппортах производится при помощи клиньев.

Габаритные размеры рабочего пространства токарного станка С-1

Габаритные размеры рабочего пространства токарного станка С-1

Фото токарного станка С-1

Фото токарного станка С-1

Фото токарного станка С-1

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70. Смотреть в увеличенном масштабе

Фото токарного часового станка Schaublin-70

Фото токарного часового станка Schaublin-70. Смотреть в увеличенном масштабе

Общий вид токарного станка С-1

Общий вид токарного станка С-1

Общий вид токарного станка С-1. Смотреть в увеличенном масштабе

Расположение органов управления токарным станком С-1

Расположение органов управления токарным станком С-1

Особенности конструкции станка и дополнительных приспособлений для станка с-1

Суппорт станка перемещается от руки вдоль станины и укрепляется в требуемом положении маховичком-гайкой 1 установленным под суппортом.

После установки и закрепления суппорта в нужном положении резец укрепляется на резцовой части суппорта и может перемещаться в поперечном направлении от маховичка 2, а в продольном — от маховичка 3. Величина поперечного и продольного перемещений суппорта регулируется лимбом с точностью до 0,1 мм.

Кроме того, резцовая часть суппорта может быть повернута на угол до 90°.

Для использования токарного станка при сверлении на заданную глубину пиноль задней бабки станка имеет деления. Каждое деление пиноли равно 1 мм.

Всего на пиноли имеется 70 делений.

Для выполнения сверлильной работы обрабатываемая деталь устанавливается в патроне передней бабки, сверло же укрепляется или непосредственно в пиноли задней бабки, или в патроне, вставляемом в заднюю бабку. Бабка подводится к обрабатываемой детали, закрепляется от продольного перемещения рукояткой 4, после чего вращением маховичка 5 сверлу сообщается подача, глубина же, на которую следует просверлить отверстия, контролируется по делениям пиноли.

При обработке детали в центрах на место сверла устанавливается задний центр, а пиноль закрепляется рукояткой 6 для предупреждения продольного перемещения.

Для закрепления детали в цанговом патроне пользуются маховичком 7 цангодержателя.

При обработке длинных и тонких деталей, т. е. деталей, длина которых в 10—12 раз больше диаметра, во избежание их прогиба устанавливают неподвижный (концевой) люнет, показанный на фиг. 16.

К рассматриваемому станку прилагаются устройства для фрезерования и шлифования, что придает ему некоторую универсальность, особенно необходимую при использовании станка в опытных цехах и лабораториях.

Устройство шлифования и фрезерования для станка С-1

Устройства для фрезерования и шлифования крепятся на суппорте станка.

На фиг. 17 показано устройство для шлифования, а на фиг. 18 — устройство для фрезерования. Рукоятка 1 служит для перемещения фрезерных салазок в вертикальном направлении, рукоятка 2 — для зажима ограничителя хода фрезы, а рукоятка 3 — для закрепления суппорта фрезы от вертикального перемещения (рукоятка для зажима клина).

Кинематическая схема устройств фрезерования для станка С-1

Кинематика передачи движения от приводного шкива контрпривода к шпинделю фрезы показана на фиг. 19.

На фиг. 19 с правой стороны показан двухступенчатый шкив, приводящийся в движение круглым ремнем от контрпривода устройства. Через вал движение передается к паре косозубых колес z1 и z2. От колеса z2 движение передается шпинделю, в котором при помощи цанги крепится фреза.

Для более полного использования фрезерного приспособления станок имеет еще одно устройство, которое дает возможность делить обрабатываемую деталь при фрезеровании на нужное число частей.

Для этой цели на торцах приводного шкива бабки с левой и правой сторон расположен ряд концентрических окружностей с надсверленными отверстиями. С левой стороны шкива располагаются три окружности, разделенные на 100, 60 и 48 равных частей, с правой же стороны располагается окружность, разделенная на 12 равных частей.

Для того чтобы шпиндель передней бабки с укрепленной на нем деталью не мог повертываться во время обработки, в одно- из отверстий входит стопорный штифт. Перед поворотом обрабатываем мой детали стопорный штифт выводится из отверстия, деталь поворачивается на нужный угол, и штифт снова вводится в соответствующее отверстие. Передняя бабка станка имеет два штифта — один для отверстий, расположенных с левого, а другой — для отверстий, расположенных с правого торца шкива.1

Кинематическая схема передачи движения от электродвигателя к шпинделю станка, а также к шпинделю шлифовального и фрезерного устройств приведена на фиг. 20. Станок приводится в движение от электродвигателя мощностью 0,52 кВт, делающего 1400 об/мин.

На валу электродвигателя установлен трехступенчатый шкив. Две ступени для плоского ремня предназначены для передачи движения основному контрприводу станка, а третья ступень для круглого ремня предназначена для передачи движения контрприводу устройства.

Кинематическая схема токарного станка С-1

Кинематическая схема токарного станка С-1

Передняя бабка токарного станка С-1

Передняя бабка токарного станка С-1

Передняя бабка токарного станка С-1. Смотреть в увеличенном масштабе

С-1 Станок токарный настольный часовой. Видеоролик.

Основные технические характеристики станка С-1

| Наименование параметра | Т-65 | С-1 | Т-28 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр заготовки над станиной, мм | 120 | 170 | 130 |

| Наибольший диаметр заготовки над суппортом, мм | 30 | 50 | 14 |

| Высота центров над плоскими направляющими станины, мм | 65 | 102 | 65 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 200 | 350 | 220 |

| Наибольшая длина обтачивания без перестановки суппрта, мм | 70 | 95 | 55 |

| Наибольшая высота держателя резца, мм | 7 х 7 | 10 х 15 | 8 х 8 |

| Высота от опорной поверхности резца до линии центров, мм | 6 | 13.5 | 6 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 50 | 30 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 10 | 20 | 10 |

| Конус Морзе шпинделя | № 1 | нет | № 0 |

| Число ступеней частот прямого вращения шпинделя | 3 | 11 | 3 |

| Частота прямого вращения шпинделя, об/мин | 77, 66, 55 | 3100..1500 | 1440, 2500, 4300 |

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 70 | 98 | 55 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Наибольшее перемещение резцовых салазок, мм | 70 | 95 | 55 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,01 | 0,01 |

| Угол поворота резцовых салазок, град | ±90° | ±90° | ±60° |

| Задняя бабка | |||

| Конус задней бабки | Морзе №1 | Морзе №1 | Морзе №0 |

| Наибольшее перемещение пиноли, мм | 45 | 80 | 45 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 0,25 1400 об/мин | 0,52 2700 об/мин | 0,27 2800 об/мин |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 675 х 300 х 250 | 1000 х 660 х 1000 | 650 х 255 х 222 |

| Масса станка, кг | 19 | 70 | 25 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог. Купить справочник. Купить базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

Токарный станок ТВ-6: технические характеристики, схемы, вид

Токарный станок марки ТВ-6 выпускается ростовским заводом станочного оборудования. Его применяют для изменения свойств предмета труда при выполнении определенного технологического процесса, например, размеров и форм. Они преобразовываются машинным либо ручным способом.

Назначение и область применения

Основное назначение металлорежущего станка ТВ-6 содержится в закреплении теоретических знаний на практике.

Он входит в число тренировочных производственных машин, на котором производится обучение азам токарного дела.

На нем выполняются рабочие операции:

- сверление просветов в предметах заданных размеров, из которых путем изменения форм, размера изготавливается деталь;

- обрезка торцов деталей;

- отрезание некой части с целью придания детали нужной формы;

- спиральная винтовая нарезка;

- обработка резцом внутренней либо внешней поверхности деталей, имеющих форму цилиндра либо конуса.

Приспособление успешно используется в мастерских средних школах, профессионально-технических училищах, колледжах, в цехах малых производственных и занимающихся ремонтом предприятий.

Технические характеристики

Токарно-винторезный станок ТВ-6 выделяется среди других незначительным габаритом – 144х47х11 см, что удобно для эксплуатации в целях обучения. На нем выполняется обработка металлических предметов диаметром до 200 мм при их установке над рабочей основой, держателем резца – 80 мм.

Отличительные признаки:

- масса – 300 кг;

- производительность электрического двигателя – 1,1 кВт;

- величина фазы требуемого развития скорости – 6;

- формат децимальной резьбы – 3;

- высота центральных частей – 10,8 см;

- предельное значение длины болванки – 350 мм;

- длина обтачки – 300 мм;

- предельный радиус обрабатываемой детали – 0,6 см;

- угол разворота каретки резца – 45;

- передвижка резцедержателя по отношению к значению лимба: продольное – 0,5 мм, поперечное – 0,025 мм. То же в зависимости от цикла лимба: продольное – 3 мм, поперечное – 2 мм;

- скорость кручения детали вокруг оси при движении прямо – 130-170 об/мин, при обратном ходе – 700 об/мин;

- постоянное передаточное число – ¼;

- шаг выполнения резьбы – 0,08, 0,1, 0,125 см.

- ширина и высота резца – 12х12 мм.

Школьник выполняет рабочие операции с точностью, отнесенной к классу – «нормальный». Она достигается за счет исправной работы суппорта.

Процедура точение деталей на нем осуществляется путем снятия резцом с крутящейся на валу детали металлической стружки.

Процедура вращения обеспечивается:

- асинхронным электродвигателем;

- механической энергии, которая передается гибкими элементами;

- коробкой скоростей;

- главным валом, на котором установлено приспособление, закрепляющее обрабатываемый предмет или инструмент;

- деталью, у которой необходимо изменить свойства путем выполнения определенного технологического процесса.

Отсчет передвижек станка ТВ-6 по металлу производится специфическое устройство – лимба. Болты на нем должны быть максимально зажаты, что увеличивает срок службы и позволяет снизить вибрацию.

Схема органов управления

Комплектация токарного станка ТВ-6

Основанием оборудования служит поставленная на 2 тумбах станина, изготовленная из чугуна методом литья. На ней закреплены передняя и задняя бабки, подвижное приспособление, на котором укреплен режущий инструмент.

В число основных элементов входят:

- электрический двигатель;

- механизм, передающий движение рабочим элементам;

- рабочий орган, представленный в виде шпинделя и система управления.

Тумба

У устройства для обработки различных видов металла предусмотрены две тумбы, зафиксированные спереди и сзади. Они имеют П-образную форму, прочность которой достигается ребрами жесткости.

Реверсивная кнопка установлена на лицевой стороне передней тумбы. Она предназначена для приведения в рабочее состояние электрического двигателя и его отключения. Щиток с электрооборудованием собран на тумбе, расположенной сзади.

Гитара и коробка передач

Под термином «гитара» подразумевается механизм, изготовленный в виде консоли с закрепленными на ней шестернями. Его основная функция заключается в передаче механической энергии от головки рабочего вала к коробке подач.

Она состоит из элементов:

- зубчатых колес, передающих вращательное движение;

- сливного устройства;

- фитинга;

- рукоятки;

- подвижного вала;

- блок-шестерни.

Коробка передач предназначена для изменения режима работы подвижных частей, что осуществляется при помощи рычагов и осуществления смазки шестеренок.

Фартук

Основное назначение фартука – одного из технических узлов заключается в механической подаче резца рычагами управления от главного вала или винта. Он передвигается по полозьям влево либо вправо в зависимости от заданной функции, срезая металлические стружки с подлежащей обработке детали.

На нем устанавливается:

- суппорт – узел, на котором крепится и перемещается инструмент;

- рычаги управления.

Суппорт

Назначение суппорта заключается в креплении и перемещения режущего инструмента, обрабатываемой детали. Он установлен на фартуке с целью подачи резца на протяжении всего технологического цикла по направлению к центру диаметра подлежащей обработке заготовки либо детали.

В его состав входят:

- три салазки – продольные, поперечные и верхние;

- резцедержатель.

Продольная каретка прикреплена к фартуку. Она двигается механически либо при помощи рукоятки по направляющим станины. Поперечные салазки перемещаются вручную. Верхние закреплены на поворотной плитке. С их помощью производится заточка конических поверхностей, что достигается за счет изменения угла до 40. Ее перемещение выполняется вручную.

Бабка

На станке ТВ-6 предусмотрены бабки – передняя и задняя. Основное различие между ними заключается в том, что последняя свободно двигается по направляющим станины.

Передняя бабка расположена на левой стороне станины, основными элементами которой являются шестерни. Они передают вращательное движение на обрабатываемую деталь, которая жестко закрепляется в головке. Их функциональное назначение заключается в производстве смены режима скоростей, для чего используется переключатель.

Задняя бабка расположена в правой части станины. Она удерживает обрабатываемую деталь в заданном положении. При производстве работ по сверлению отверстий функция задней бабки видоизменяется – осуществляет подачу обрабатываемой детали на сверло. В ее верхней части установлен пиноль, способная перемещаться при помощи маховика и фиксироваться.

Электрическая схема

Особенности эксплуатации

При эксплуатации направляющие металлорежущего токарного станка должны подвергаться регулярному осмотру с целью исключения неисправностей его отдельных элементов. Их износ повлечет за собой образование люфта и снижение точности обработки детали и заготовки.

Они должны быть чистыми, своевременно смазаны техническим маслом. При возникновении необходимости их следует заменить на новые, выполнив

Особое внимание в ходе эксплуатации станка ТВ-6 следует:

- обращать на клиноременные передачи приводного механизма, у которых возникает ослабление ремней. Их необходимо периодически проверять, чтобы натяжение на одну ветку ремня соответствовало требуемому – 10 кг;

- устранять вибрации шпинделя, подтягивая гайкой шпиндельный узел. Если мера не приносит желаемых результатов, то нужно заменить подшипники;

- регулировкой гаек, шлифовкой торцов колец аннулировать незначительные зазоры, возникающие в ходе обработки деталей.

Механизмы

Кинематическая схема

Техника безопасности

При работе на токарном станке ТВ-6 необходимо строго соблюдать предъявленные к нему правила безопасности. Они позволяют избегнуть непредвиденных производственных ситуаций с непредсказуемыми последствиями.

В их число входит:

- выполнение операций в спецодежде;

- осуществление проверки наличия требуемых инструментов, их состояния;

- использование инструментов соответственно назначения;

- закрепление обрабатываемой детали надлежащим образом;

- уборка рабочего места.

vseochpu.ru

ТВШ-3 Станок токарно-винторезный школьный. Схемы, описание, характеристики

Сведения о производителе учебного токарно-винторезного станка ТВШ-3 (ТВ-3)

Производители токарно-винторезного станка модели ТВШ-3 – Техникум г. Энгельс, Исправительные трудовые учреждения для несовершеннолетних (ТКН), Верхнетуринский машиностроительный завод.

ТВШ-3 (ТВ-3) первые школьные токарно-винторезные станки, выпускавшиеся в 60-х годах прошлого века. За основу конструкции станка, по всей видимости, был взят станок немецкого производства. В 70-х годах модель ТВШ-3 заменил более совершенный токарно-винторезный станок – ТВ-4.

ТВШ-3 (ТВ-3) Станок токарно-винторезный учебный. Назначение, область применения

Станок ТВШ-3 является учебным универсальным токарно-винторезным станком и предназначается для всевозможных токарных работ в мастерских школ для политехнического обучения и по холодной обработке металлов резанием.

Станок позволяет производить следующие виды токарных работ:

- Проточку и расточку цилиндрических и конических поверхностей

- Подрезку торцов

- Отрезку

- Нарезание метрических резьб

- Сверление и ряд других работ

Техническая характеристика станка

- Наибольший диаметр изделия, устанавливаемого над станиной, мм – 100

- Наибольший диаметр точения над нижней частью суппорта, мм – 90

- Высота центров, мм – 100

- Наибольший диаметр обрабатываемого прутка, мм – 14

- Расстояние между центрами, мм – 350

- Наибольшая длина обтачивания, мм – 350

- Пределы чисел оборотов шпинделя в минуту (6 ступеней) – 120…170

- Пределы продольных подач (3 ступени), мм/об – 0,04; 0,05; 0,06

- Нарезаемые резьбы: метрическая шагом (3 ступени), мм – 0,6; 0,8; 1

- Диаметр отверстия в шпинделе, мм – 15

- Мощность электродвигателя, кВт – 0,6

Общий вид токарно-винторезного станка ТВШ-3

Расположение составных частей и органов управления токарно-винторезным станком ТВШ-3

Спецификация составных частей и органов управления токарно-винторезного станка ТВШ-3

- включатель подачи электроэнергии

- рукоятка установки величины подачи или шага резьбы

- рукоятка включения ходового винта или ходового валика

- рукоятка изменения направления вращения ходового винта или валика (рукоятка трензеля)

- рукоятки установки чисел оборотов шпинделя (А и В)

- рукоятки установки чисел оборотов шпинделя (А и В)

- рукоятка включения реечной шестерни

- рукоятка закрепления резцедержателя

- рукоятка поперечной подачи суппорта

- рукоятка продольной подачи суппорта

- рукоятка крепления пиноли задней бабки

- маховик перемещения пиноли задней бабки

- рукоятка включения маточной гайки

- рукоятка включения механической подачи каретки

- маховик ручного перемещения каретки

Схема кинематическая токарно-винторезного станка ТВШ-3

Схема кинематическая токарно-винторезного станка ТВШ-3. Смотреть в увеличенном масштабе

Кинематическая схема. Перемещение резца осуществляется через систему шестерен вручную или механически—самоходом.

Станок приводится в движение электродвигателем трехфазного тока мощностью 0,6 кВт с числом оборотов 1440 об/мин.

Натяжение ремней передачи осуществляется специальным приспособлением, позволяющим производить перемещевие электродвигателя при помощи специальных болтов.

Пуск и остановка станка производитея кнопочным переключателем.

Конструкция токарно-винторезного станка ТВШ-3

Токарно-винторезный станок состоит из следующих основных узлов: передняя тумба, задняя тумба, станина, передняя бабка, коробка подач, передаточный механизм (гитара), фартук, суппорт, задняя бабка, защитный кожух, корыто, электрооборудование, защитный экран.

Станина станка

Станина служит для поддержания, закрепления и взаимного соединения всех узлов станка.

Станина станка коробчатой формы с окнами. Имеет две призматические направляющие.

Передняя направляющая служит для передвижения каретки, задняя — для перемещения задней бабки.

На передней стороне станины установлены ходовой винт и рейка

Станина установлена на две тумбы.

Передняя бабка токарно-винторезного станка ТВШ-3

Передняя бабка служит для поддержания обрабатываемой детали и сообщения ей вращательного движения. В станке типа ТВШ-3 передняя бабка является коробкой скоростей.

От индивидуального электродвигателя через клиноременную-передачу вращение сообщается шкиву, сидящему на валу коробки скоростей.

Внутри коробки движение передается через вал 2 и шестерню 3, сидящую на валу неподвижно; на вал 4, на котором размещены три неподвижные шестерни 5, 23 и 6. Последняя участвует только в работе трензеля. На валу 7 находятся блок шестерен 8, 9 и 10 и блок шестерен 11 и 12, которые перемещаются на валу по шпонке при помощи рукояток А и Б (рис. 1). Тройной блок шестерен 8, 9 и 10 имеет возможность находиться в постоянном зацеплении с одной из шестерен блока 5 и тем самым передавать движение валу. Через блок шестерен // и 12 движение передается неподвижному блоку шестерен 13, находящемуся непосредственно на шпинделе станка 14. Шпиндель передает вращение обрабатываемой детали при помощи трехкулачкового патрона или планшайбы с поводком, • которые наворачиваются на его резьбовую часть. При обработке деталей в центрах в шпиндель вставляется центр.

Кроме этого, в коробке скоростей смонтировано устройство, позволяющее изменять направление вращения ходового винта и ходового валика, т. е. изменять направление перемещения суппорта. Это осуществляется перемещением шестерни 15 в левое или правое крайнее положение рукояткой 4 (рис. 1).

При левом крайнем положении рукоятки шестерня 15 получит прямое вращение непосредственно от блока шестерен 16, расположенного на шпинделе. При правом крайнем положении рукоятки шестерня 15 получит обратное вращение за счет зацепления с паразитной шестерней 16, которая в свою очередь получает вращение от второй ступени блока шестерен 16.

Вращение вала 17 передается шестерне 18, которая находится в постоянном зацеплении с шестернями передаточного механизма и далее с механизмом коробки подач.

При среднем нейтральном положении рукоятки и шестерни 15 вращение от шпинделя не будет передаваться к коробке подач, т. е. ни ходовой винт, ни ходовой валик вращаться не будут.

Вся система шестерен и валов размещается в пустотелой коробке, отлитой из чугуна, сверху коробка закрывается крышкой, которая крепится к ней четырьмя винтами. Шпиндель вращается в двух радиально-упорных подшипниках 19 и 20. Валы опираются на бронзовые подшипники скольжения. Для регулировки натяжения шпинделя на заднюю часть его навинчены две круглые гайки 21.

Фиксация блоков шестерен в нужном положении осуществляется жесткой установкой переключающих рукояток в гнездах на коробке. Для удобства в работе на передней стенке коробки размещена таблица с указанием чисел оборотов в минуту в зависимости От положения рукояток и указатель перемещения суппорта.

На задней стенке коробки имеется пробка для слива масла 22. Коробка скоростей крепится на станине станка четырьмя болтами.

Механизм коробки скоростей позволяет получить шесть скоростей вращения шпинделя и правое и левое перемещение суппорта, а следовательно — нарезать правые и левые резьбы.

Передаточный механизм токарно-винторезного станка ТВШ-3

Передаточный механизм служит для передачи вращения от шпинделя коробки скоростей к коробке подач. Меняя шестерни передаточного механизма, можно изменять величину подачи суппорта на один оборот шпинделя, а также шаг нарезаемых резьб.

Механизм состоит из кронштейна 1 с закрепленными на валике 2 шестерней 3 (число зубьев 72) и шестерней 4 (число зубьев 42). Шестерня 4 зацепляется с шестерней 5 (число зубьев 70), закрепленной на валике коробки подач, а шестерня 3 — с шестерней 18 коробки скоростей.

Передаточный механизм характеризуется передаточным отношением; для станка типа ТВШ-3 оно составляет

i = 24/60 * 40/64 = 1/4 или i = 24/72 * 42/70 = 1/5

Для данного станка это передаточное отношение постоянно, так как сменные шестерни к станку не прилагаются. Для безопасности работы передаточный механизм закрывается кожухом из листового железа.

В зависимости от даты выпуска и производителя станка конструкция передаточного механизма может меняться.

Коробка подач токарно-винторезного станка ТВШ-3. Ранняя версия

Коробка подач (рис. 5) получает движение от коробки скоростей через шестерни передаточного механизма. Механизм коробки подач дает возможность получить метрическую резьбу с шагом 0,6; 0,8 и 1,0 мм и продольную подачу Суппорта в пределах 0,04; 0,05; 0,06 на один оборот шпинделя.

Валик 3 получает вращение от шестерен передаточного механизма. На этом валике жестко посажены три шестерни 4, 5 и 6 с числом зубьев соответственно 24, 32 и 40. Валик 1 имеет длинную шпоночную канавку, в которой скользит шпонка 12 совместно с шестерней 13 (число зубьев 32), расположенной в рычаге 2. Рычаг несет валик 11, на котором свободно вращается шестерня 15, находящаяся постоянно в зацеплении с шестерней 13. Посредством рычага 2 шестерню 13 вместе с шестерней 15 можно перемещать вдоль валика и вводить в зацепление поочередно с шестернями 4, 5 я 6. В каждом из этих положений рычаг удерживается штифтом 16, входящим в одно из отверстий крышки коробки подач 14. На валике 1 закреплена жестко по отношению к валику шестерня 18, которая постоянно находится в зацеплении с блочной шестерней” 7, посаженной на валике 10. Эта шестерня может перемещаться по валику с помощью рычага 8 вправо и влево. При левом положении шестерня 7 входит в зацепление с шестерней 17, которая посажена на ходовой валик. Следовательно, при левом положении шестерни (правом положении рычага 5 по перечню рукояток управления) вращение передается ходовому валику. При перемещении рычага влево шестерня 7, перемещаясь вправо, выходит из зацепления с шестерней 11 и своими торцовыми выступами входит в зацепление с храповой муфтой 9. Таким образом, при левом положении рычага вращение передается ходовому винту. Механизм коробки подач размещен в корпусе, в котором имеются отверстия для заливки масла. Отверстия закрываются пробками. Коробка подач закрывается с лицевой стороны крышкой 14 и крепится на станине четырьмя винтами.

Коробка подач токарно-винторезного станка ТВШ-3. Поздняя версия

Суппорт токарно-винторезного станка ТВШ-3

Суппорт (рис. 6) предназначен для перемещения и закрепления резца, который должен находиться в различных положениях, определяемых формой и размерами обрабатываемого изделия.

Суппорт имеет четыре каретки: нижняя каретка перемещается в продольном направлении по направляющим станинам как от механического привода, так и от руки. Перемещение осуществляется за счет фартука, прикрепленного к нижней каретке. Каретка 2 передвигается по направляющим нижней каретки и служит для поперечного перемещений резца от руки. Каретка, несущая на себе четырехгранную резцовую головку, имеет только продольное перемещение по направляющим средней поворотной части суппорта, которая может поворачиваться на 90° в ту или иную сторону.

Поперечное перемещение каретки 2 по направляющим нижней каретки 1 осуществляется винтом 13 и гайкой 12. Винт 13 приводится во вращение от руки рукояткой 16. Так как винт 13 установлен в опорах на нижней каретке, а гайка 12 закреплена на каретке 2, то при вращении винта гайка будет перемещаться и увлекать за собой каретку 2.

Сверху каретка 2 имеет углубление; куда входит выступ поворотной части суппорта 5. Для закрепления поворотной части имеются 2 болта, головки которых входят в круговой паз каретки 2.

Верхнюю каретку 4 суппорта можно перемещать по направляющим вручную, пользуясь рукояткой 11, которая приводит во вращение винт 10 и гайку 9.

Направляющие и соприкасающиеся с ними поверхности кареток от продолжительной работы изнашиваются на столько, что между ними может появиться недопустимо большой зазор.

В результате этого резец будет вибрировать и снизится точность работы станка. Для устранения вибрации в суппорте предусмотрены регулируемые планки 14 и 15, которые могут быть поджаты винтами. Резцедержатель закрепляется болтом 8 и затягивается рукояткой 7. При отворачивании рукоятки резцедержатель отжимается вверх от верхней каретки пружиной 6. Резцедержатель позволяет закреплять в нем одновременно до четырёх резцов. Резцы крепятся болтами 5.

Фартук токарно-винторезного станка ТВШ-3

С помощью фартука (рис. 7) можно осуществить продольную подачу суппорта, механическую или ручную, ходовым валиком и продольную подачу, механическую, ходовым винтом.

Ручная подача ходовым валиком осуществляется вращением маховика 1, насаженного на вал 2, на котором находится шестерня 4, зацепляющаяся с шестерней 3, сидящей на конце валика реечной шестерни. Последняя входит в зацепление с зубчатой рейкой, жестко прикрепленной к станине. Механическая подача осуществляется червяком 7, сидящим на скользящей шпонке на ходовом валике. Червяк приводит в движение червячную шестерню, и далее через систему шестерен движение передается на реечную шестерню. Для включения механической подачи необходимо повернуть рукоятку 9 по часовой стрелке. При этом включается в работу фрикцион, смонтированный в червячной шестерне. Механическая подача ходовым винтом осуществляется поворотом рукоятки 8, соединяющей разъемную маточную гайку 5 с ходовым винтом 6. Рекомендуется реечную шестерню при работе с ходовым винтом выводить из зацепления с рейкой движением рукоятки «на себя». При механической и ручной подаче ходовым валиком реечную шестерню вводят обязательно в зацепление с зубчатой рейкой движением рукоятки «от себя».

Задняя бабка токарно-винторезного станка ТВШ-3

Задняя бабка (рис. 8) служит для поддержания второго конца обрабатываемой детали. Корпус 7 расположен на основании 2, перемещающемся по направляющим станины станка.

В корпусе продольно перемещается пиноль 8. Один конец пиноли имеет коническое отверстие (конус Морзе № 2), в которое в зависимости от выполняемой работы можно вставлять в центр хвостовую часть патрона для зажима сверл и другой инструмент. Перемещение пиноли производится маховиком 11, вращающим винт 13. Для удобства вращения на маховике закреплена рукоятка 12. Чтобы пиноль при вращении маховика не поворачивалась, она имеет шпоночную канавку, в которую входит винт-шпонка 10. Рукоятка 9 служит для зажима пиноли в корпусе бабки. Оси шпинделя и задней бабки должны совпадать; для установки пиноли по оси шпинделя служит винт 3 и гайка 4. Посредством их можно смещать корпус относительно основания в поперечном направлении по призме основания для проточки длинных конусов. Для обточки в центрах деталей разной длины основание перемещают вместе с корпусом задней бабки вдоль станины станка и закрепляют в нужном положении болтом 5 гайкой 6 и плавкой 1.

ТВШ-3 (ТВ-3) Станок токарно-винторезный. Видеоролик

Нарезание шестерни на твш-3

Основные технические характеристики станка ТВШ-3

| Наименование параметра | ТВ-4 | ТВШ-3 | |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | Н | ||

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | |

| Наибольший диаметр заготовки над суппортом, мм | 125 | ||

| Высота центров над плоскими направляющими станины, мм | 108 | 100 | |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | |

| Наибольшая длина обтачивания, мм | 300 | 350 | |

| Наибольшая высота держателя резца, мм | 10 х 12 | ||

| Высота от опорной поверхности резца до линии центров, мм | 12 | 14 | |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 78 | 90 | |

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 16 | 15 | |

| Наибольший диаметр прутка, мм | 15 | 14 | |

| Конус Морзе шпинделя | №2 | №2 | |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | ||

| Торможение шпинделя | нет | нет | |

| Блокировка рукояток | нет | нет | |

| Реверсирование | нет | ||

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 300 | 350 | |

| Перемещение суппорта продольное на одно деление лимба, мм | 0,5 | нет | |

| Наибольшее поперечное перемещение суппорта, мм | 100 | ||

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | ||

| Наибольшее перемещение резцовых салазок, мм | 50 | ||

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | |

| Угол поворота резцовых салазок, град | ±45° | ±45° | |

| Число ступеней продольных подач суппорта | 3 | 3 | |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,04; 0,05; 0,06 | |

| Пределы рабочих поперечных подач суппорта, мм/об | нет | нет | |

| Количество нарезаемых резьб метрических | 3 | 3 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,8; 1,0; 1,25 | 0,6; 0,8; 1,0 | |

| Пределы шагов нарезаемых резьб дюймовых | нет | нет | |

| Пределы шагов нарезаемых резьб модульных | нет | нет | |

| Пределы шагов нарезаемых резьб питчевых | нет | нет | |

| Задняя бабка | |||

| Конус Морзе задней бабки | №2 | №2 | |

| Наибольшее перемещение пиноли, мм | 65 | 65 | |

| Наибольшее поперечное смещение бабки, мм | ±5 | ±7 | |

| Наличие лимба или линейки перемещения | 0,025 | нет | |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,0 | 0,6 | |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 400 х 1150 | |

| Масса станка, кг | 280 | 180 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

stanki-katalog.ru

ОТ-5 Станок токарно-винторезный повышенной точности облегченный схемы, описание, характеристики

Сведения о производителе токарно-винторезного станка ОТ-5

Производителями токарно-винторезного станка ОТ-5 были Одесский станкостроительный завод и Кироваканский завод прецизионных станков г. Кировокан – Ванадзор.

В настоящее время выпуск станков прекращен.

Станки, выпускаемые Одесским станкостроительным заводом

ОТ-5 токарно-винторезный станок облегченный повышенной точности. Назначение, область применения

Облегченный токарный станок ОТ-5 спроектирован на базе токарного станка 16Б05П и может применяться в передвижных ремонтных мастерских.

Токарный станок ОТ-5 предназначен для выполнения различных токарных работ высокой точности, выполняемых в центрах, цанге, патроне и планшайбе, а также для нарезания метрических, дюймовых и модульных резьб.

Станок обеспечивает качество обрабатываемой поверхности и точность работы (точность размеров, геометрических форм) высокого класса.

Станок предназначен для использования в климатических условиях — У.4.1. по ГОСТ 15150—69

Основные конструктивные особенности

- Установка вариатора на специальной плите, не имеющей контакта с тумбой, а также независимая подвеска фартука станка обеспечивают снижение уровня вибрации при обработке и повышают качество обрабатываемой поверхности.

- Коробка подач обеспечивает возможность нарезания большого количества метрических, модульных резьб и получения широкого диапазона продольных и поперечных подач без смены шестерен гитары. Шпиндель установлен в оригинальных радиальных и упорных гидростатических подшипниках, что в сочетании с жесткой конструкцией станка позволяет производить уникальную по точности токарную обработку.

В автоматическую линию не встраивается.

Класс точности П по ГОСТ 8—82Е.

Разработчик — Одесское СКБ специальных станков.

ОТ-5 Габаритные размеры рабочего пространства токарно-винторезного станка

ОТ-5 Посадочные и присоединительные базы токарно-винторезного станка

ОТ-5 Общий вид токарно-винторезного станка

ОТ-5 Расположение составных частей токарно-винторезного станка

Перечень составных частей токарно-винторезного станка ОТ-5

- Станина – 16Б05П.111.000

- Тумба – ОТ-5.121.000

- Бабка передняя – ОТ-5.221.000

- Гитара – 16Б05П.311.000

- Коробка подач – 16Б05П.321.000

- Вариатор – 16Б05П.211.000

- Переключатель – ОТ-5.821.000

- Рама – ОТ-5.131.000

- Агрегат смазочный – 16Б04П.411.000

- Фартук – 16Б04П.331.000

- Суппорт – 16Б05П.341.000

- Бабка задняя – ОТ-5.231.000

- Охлаждение – ОТ-5.511.000

- Ограждение – ОТ-5.611.000

- Электрооборудование – ОТ-5.811.000

ОТ-5 Расположение органов управления токарно-винторезным станком

Перечень органов управления токарно-винторезным станком ОТ-5

- 1. Рукоятка перебора скоростей

- 2. Рукоятка звена увеличения шага резьбы

- 3. Рукоятка реверса привода подачи

- 6. Рукоятка переключения подач и резьб

- 7. Рукоятка переключения подач и резьб

- 8. Рукоятка включения ходового винта или ходового валика

- 9. Рукоятка переключения подач и резьб

- 10. Рукоятка переключения подач и резьб

- 11. Рукоятка переключения скоростей вариатора

- 13. Маховичок изменения чисел оборотов шпинделя

- 14. Рукоятка управления вращением шпинделя

- 21. Выключатель охлаждения

- 23. Вводной автомат

- 25. Рукоятка включения предохранительного устройства фартука

- 26. Маховичок настройки величины тягового усилия

- 28. Рукоятка включения маточной гайки

- 29. Кнопка переключения продольной и поперечной подачи суппорта

- 31. Маховичок перемещения пиноли задней бабки

- 32. Рукоятка зажима задней бабки

- 33. Рукоятка перемещения верхней каретки

- 34. Рукоятка зажима пиноли задней бабки

- 36. Выключатель освещения

- 37. Рукоятка зажима резцедержателя

- 38. Рукоятка ручного поперечного перемещения

- 39. Маховичок ручного продольного перемещения

- 40. Кнопка включения маховичка и лимба продольной подачи

ОТ-5 Кинематическая схема токарно-винторезного станка

Схема кинематическая токарно-винторезного станка ОТ-5. Скачать в увеличенном масштабе

Кинематическая схема станка позволяет осуществлять следующие операции:

- главное движение — вращение шпинделя

- движение подачи — перемещение резца

- вращение насоса смазки

ОТ-5 Вариатор токарно-винторезного станка

Вариатор (бесступенчатая коробка скоростей)

Вариатор состоит из собственно вариатора и двухступенчатой коробки скоростей (коробки переключения диапазонов).

Первый (ведущий) вал 2 вариатора приводится во вращение фланцевым электродвигателем через зубчатую полумуфту. Вторая половина муфты выполнена заодно с валом 2, на котором установлены неподвижный (в осевом направлении) диск 4 и подпружиненный скользящий диск 3, образующие ведущий шкив вариатора. От этого шкива вращение посредством широкого клинового ремня передается валу 7 через ведомый шкив вариатора, состоящий из неподвижного диска 5 и управляемого скользящего диска 6.

Кроме ведомого шкива, на валу 7 расположены зубчатые колеса 8 и 9. Зубчатое колесо 9 снабжено наружным и внутренним зубчатым венцом полумуфтой. Зубчатое колесо 8, перемещаясь по шлицам вдоль вала 7, переключает диапазоны скоростей выходного вала вариатора. На этом валу посажен ведущий шкив клиноременной передачи, связывающей вариатор с передней бабкой. Для натяжения передачи корпус 11 коробки скоростей вариатора может поворачиваться на стакане 10, закрепленном на корпусе 1 вариатора. Поворот корпуса 11 производится при помощи стяжной гайки 21, после чего корпус закрепляется винтами на стакане 10.

Механизм управления вариатором и коробкой скоростей расположен сверху на корпусе вариатора. Маховичок 12 управляет перемещением скользящего диска 6, рукоятка 16 служит для переключения шестерен в коробке скоростей. Планетарная передача 20—19—18—17 связывает маховичок 12 с диском 13, на котором установлено кольцо 14 с лимбом 15. На лимбе нанесены две шкалы скорости вращения шпинделя, одна — для прямого включения шпинделя, вторая — для включения шпинделя через перебор.

Для отсчета показаний шкал служат две пары указательных штрихов, нанесенных на прозрачном щитке, расположенном над лимбом. При переключении скоростей вариатора щиток перемещается вместе с рукояткой 16. Для отсчета следует пользоваться той парой указательных штрихов, которая в данный момент находится в верхнем положении.

ОТ-5 Шпиндельная бабка токарно-винторезного станка

В корпусе передней бабки собраны:

- шпиндель

- перебор

- привод резьб и подач с трензелем

- механизм управления

Приемный шкив 8 передней бабки установлен на втулке 11, соосной со шпинделем 4. Слева от шкива расположена муфта 10 прямого включения шпинделя, справа — зубчатые колеса перебора 2, 6, 7,11.

Шпиндель станка вращается в прецизионных подшипниках качения.

В передней опоре шпинделя установлены роликовый двухрядный подшипник и два шариковых радиально-упорных, в задней — шариковый радиальный подшипник.

Задняя опора шпинделя и левая опора втулки 11 шкива 8 расположены в стакане 9. При замене приводных ремней этот стакан нужно снимать.

Передаточное отношение перебора передней бабки равно 1/8 Управление перебором 6, 7 и муфтой 10 прямого включения осуществляется одной рукояткой. Рядом с шестерней перебора 11 на шпинделе 4 расположено зубчатое колесо 3 привода резьб и подач. Зубчатое колесо 1, расположенное на первом валу 12 привода резьб и подач, может соединяться либо с зубчатым колесом перебора 11, либо с зубчатым колесом 3, сидящим на шпинделе. Это дает возможность при включенном переборе получить увеличение шага резьб

Изменение направления подачи или нарезаемой резьбы осуществляется трензелем, состоящим из двойного зубчатого колеса 13, скользящего зубчатого колеса 15 и паразитного колеса 16. Колеса 15 посажено на шлицы выходного вала 14, на конец которого надевается одно из сменных колес гитары.

Рукоятки управления механизмами передней бабки расположены на передней стенке бабки. Спереди к корпусу бабки 5 прикреплен литой кожух, в котором установлены кнопки управления главным электродвигателем.

Смазка механизмов передней бабки — централизованная, от смазочного агрегата.

ОТ-5 Коробка подач токарно-винторезного станка

Коробка подач станка (рис. 12) в сочетании с гитарой позволяет устанавливать требуемые передаточные отношения для нарезания резьб с различным шагом и получения различных продольных и поперечных подач.

В коробке подач имеются следующие механизмы:

- Механизм основного ряда (зубчатые колеса 3, 4, 1, 2, 5, 8, 6, 7)

- Механизм множительный (зубчатые колеса 9, 10, 19, 15, 16, 17, 18)

- Механизм смещения ряда (зубчатые колеса 21, 22, 3, 4)

- Механизм переключения передачи движения на ходовой валик или на ходовой винт (полумуфта 14)

- Механизм прямого включения ходового винта (полумуфты 12, 14, 18, 20)

- Механизм переключения (на рисунке не показаны)

Механизм основного ряда дает возможность получить четыре передаточных отношения, пропорциональные четырем шагам метрических или модульных резьб.

Умножая эти передаточные отношения на передаточные отношения множительного механизма (1/4, 1/2, 1, 2) и на передаточные отношения механизма смещения ряда (1,1 1/4), можно нарезать метрические и модульные резьбы при постоянной настройке гитары.

Механизмы переключения расположены на плите под крышкой коробки подач. Рукоятки переключения находятся на крышке спереди.

ОТ-5 Схема электрическая токарно-винторезного станка

Основные технические характеристики станка ОТ-5

| Наименование параметра | 16Б05П | 16Б04П | ОТ-5 |

|---|---|---|---|

| Основные параметры станка | |||

| Класс точности | П | П | П |

| Наибольший диаметр заготовки над станиной, мм | 250 | 200 | 250 |

| Наибольший диаметр заготовки над суппортом, мм | 145 | 115 | 145 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 350 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 108 | 135 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 110 | 135 |

| Высота резца, установленного в резцедержателе, мм | 16 | 12 | 16 |

| Наибольшая высота держателя резца, мм | 20 | 17 | 20 |

| Шпиндель | |||

| Диаметр отверстия в шпинделе, мм | 26,5 | 24 | 26 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 25 | 23,5 | 25 |

| Наибольший диаметр прутка, проходящий через отверстие в цанге, мм | 16 | 16 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 4 | Морзе 4 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 35..3500, 30..3000 | 35..3500, 30..3000 | 30..3000 |

| Торможение шпинделя | есть | есть | есть |

| Блокировка рукояток | |||

| Суппорт. Подачи | |||

| Наибольшее поперечное перемещение суппорта, мм | 160 | 135 | |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 | 28 |

| Пределы подач суппорта продольных, мм/об | 0,02..0,35 | 0,02..0,35 | 0,02..0,35 |

| Пределы подач суппорта поперечных, мм/об | 0,01..0,175 | 0,01..0,175 | 0,01..0,175 |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 | |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 | |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 | |

| Наибольшее перемещение верхних (резцовых) салазок, мм | 110 | 80 | 110 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° | ±45° |

| Задняя бабка | |||

| Конус Морзе задней бабки | Морзе 3 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 70 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 | 0,02 |

| Электрооборудование | |||

| Электродвигатель главного привода, кВт | 1,5 | 1,1 | 1,5 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 | 0,12 |

| Габариты и масса станка | |||

| Габариты станка (длина ширина высота), мм | 1510 х 725 х 1360 | 1310 х 690 х 1360 | 1510 х 725 х 1360 |

| Масса станка, кг | 705 | 660 | 720 |

Связанные ссылки. Дополнительная информация

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

stanki-katalog.ru