Комплект контрольно-оценочных средств МДК.01.02 технология монтажа и наладки электронного оборудования электронной части станков с числовым программным управлением (чпу) по специаль-ности 27.02.04 автоматические системы управления

Комплект контрольно-оценочных средств МДК.01.02 технология монтажа и наладки электронного оборудования электронной части станков с числовым программным управлением (чпу) по специальности 27.02.04 автоматические системы управления

Ротару Татьяна Александровна, преподаватель дисциплин профессионального цикла

областное государственное автономное профессиональное образовательное учреждение «Белгородский политехнический колледж», г. Белгород

направление фестиваля – Разработка контрольно-оценочных средств по дисциплинам и профессиональным модулям

Пояснительная записка

Контрольно-оценочные средства (КОС) предназначен для контроля и оценки образовательных достижений обучающихся, освоивших программу МДК01. 02. Технология монтажа и наладки электронного оборудования электронной части станков с числовым программным управлением (ЧПУ) и ПМ.01. Организация технического обслуживания и ремонта электронного оборудования и систем автоматического управления. Комплект КОСов предназначен для проведения текущей и промежуточной аттестации обучающихся в письменной и тестовой

02. Технология монтажа и наладки электронного оборудования электронной части станков с числовым программным управлением (ЧПУ) и ПМ.01. Организация технического обслуживания и ремонта электронного оборудования и систем автоматического управления. Комплект КОСов предназначен для проведения текущей и промежуточной аттестации обучающихся в письменной и тестовой

КОСы разработаны в соответствии с ФГОС СПО по специальности 27.02.04 Автоматические системы управления и рабочей программой.

Задания включают в себя теоретические вопросы, на которые необходимо дать исчерпывающие ответы.

Инструкция по выполнению

Внимательно прочтите задания

Вопросы перепишите в тетрадь и дайте максимально полный и развернутый ответ, приводя соответствующие схемы, графики, чертежи.

При составлении схем все элементы необходимо выполнить в соответствии с действующими ГОСТами на условные обозначения.

Работа выполняется в тетради ручкой, четким почерком без исправлений и помарок.

Схемы выполняются карандашом.

Внимательно читайте задания. Старайтесь не угадывать, а логически обосновывать сделанный Вами выбор. Пропускайте незнакомые задания вместо их выполнения путем догадки. Это позволит сэкономить время для выполнения других заданий. Впоследствии можно вернуться к пропущенному заданию.

Записи должны быть разборчивыми.

Будьте внимательны, делая записи в бланке ответов. Исправления и подчистки оцениваются как неправильный ответ. Заполните анкету в бланке ответов: напишите свою фамилию, имя, отчество, № группы, в которой Вы учитесь.

Желаю успеха!

Контрольные вопросы по инструкции к заданию:

1. Инструкция к тесту мне…

а. Понятна.

б. Понятна отчасти.

в. Понятна не полностью.

г. Не понятна.

2. Вы хотели бы задать вопросы для уточнения задания?

а. Да.

б. Нет.

в. Не знаю.

г. Да, но стесняюсь.

ЗАДАНИЯ

для текущего контроля

1 Перечислите принципы построения и расчета комбинированных систем управления

2 Представьте структурную схему системы регулирования скорости вращения АД

Критерий оценки

критерийоценка

Полный и правильный ответ

5 (отлично)

Ответ не полный, но при наводящих вопросах преподавателя, дополняется

4 (хорошо)

Ответ не полный, допущены неточности

3 (удовлетворительно)

Ответ не полный, допущены значительные ошибки

2 (неудовлетворительно)

1 Представьте функциональную схему электромеханической следящей системы

2 Представьте структурную схему электромеханической следящей системы.

3 Математическую модель отдельных элементов структуры и системы в целом

.

4 Перечислите достоинства следящих систем позиционного типа

Достоинствами следящих систем позиционного типа являются значительное усиление механической мощности при отсутствии реакции на задающее устройство, малые значения статической и динамической ошибок системы, высокая надежность и т. д.

Критерий оценки

Кол-во правильных ответовоценка

4

5 (отлично)

3

4 (хорошо)

2

3 (удовлетворительно)

1-0

2 (неудовлетворительно)

1 Представьте структурную схему разомкнутой системы

2 Представьте структурную схему одноконтурной системы регулирования положения

3 Запишите передаточную функцию замкнутого контура

4 Изобразите структурную схему двухконтурной системы

5 Каким образом в системах имеющих астатизм первого порядка, ошибка регулирования изменяется при линейно возрастающем воздействии и при квадратичном?

В системах, имеющих астатизм первого порядка, ошибка регулирования при линейно возрастающем воздействии постоянна, а при квадратичном – ошибка с течением времени стремится к бесконечности.

Критерий оценки

Кол-во правильных ответовоценка

5

5 (отлично)

4

4 (хорошо)

3

3 (удовлетворительно)

2-0

2 (неудовлетворительно)

Вопросы экзаменационных билетов по МДК.01.02:

Расскажите что входит в элементную базу электронного оборудования станков с ЧПУ

Изобразите функциональную схему: системы управления и питания электронного блока сопряжения системы : электрической силовой части станка.

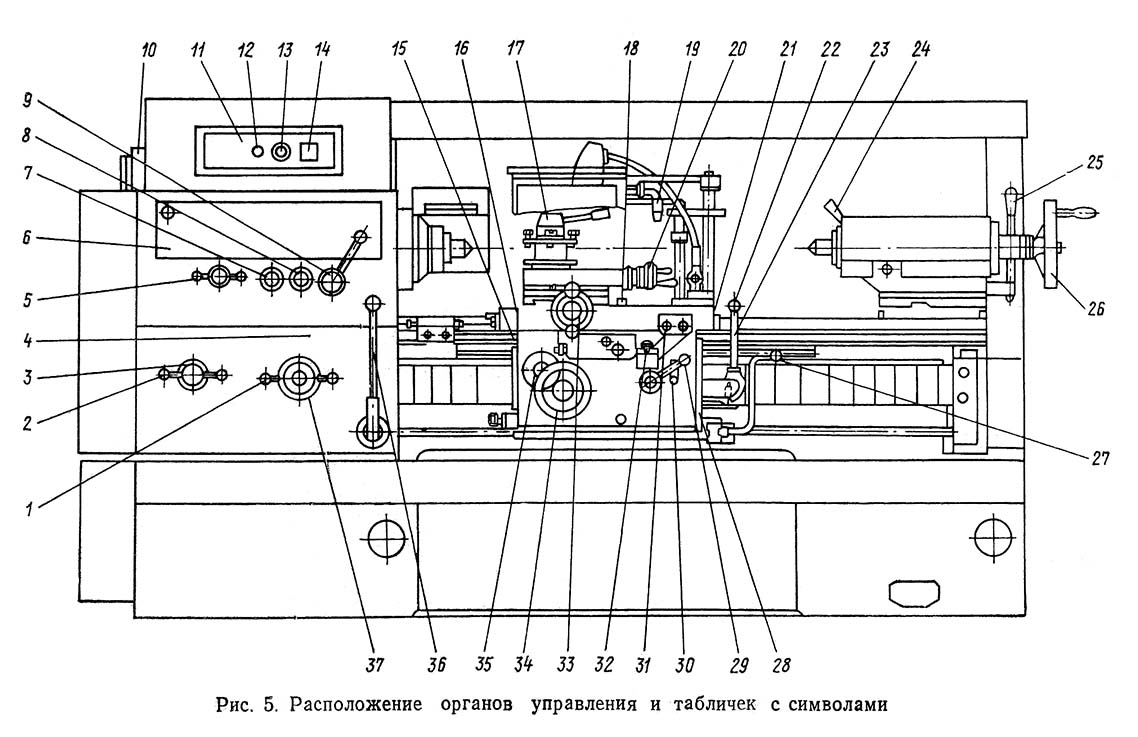

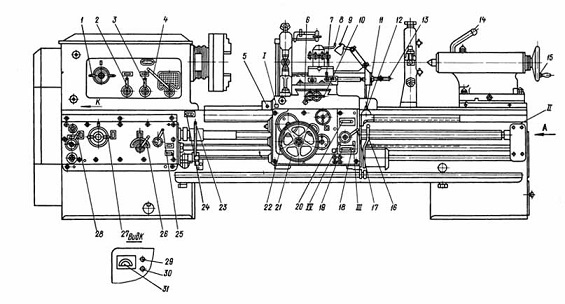

Ревизия органов управления станка с ЧПУ: кнопок, тумблеров, переключателей. Опишите последовательность действий

Какие классы интегральных схем по степени интеграции вы знаете?

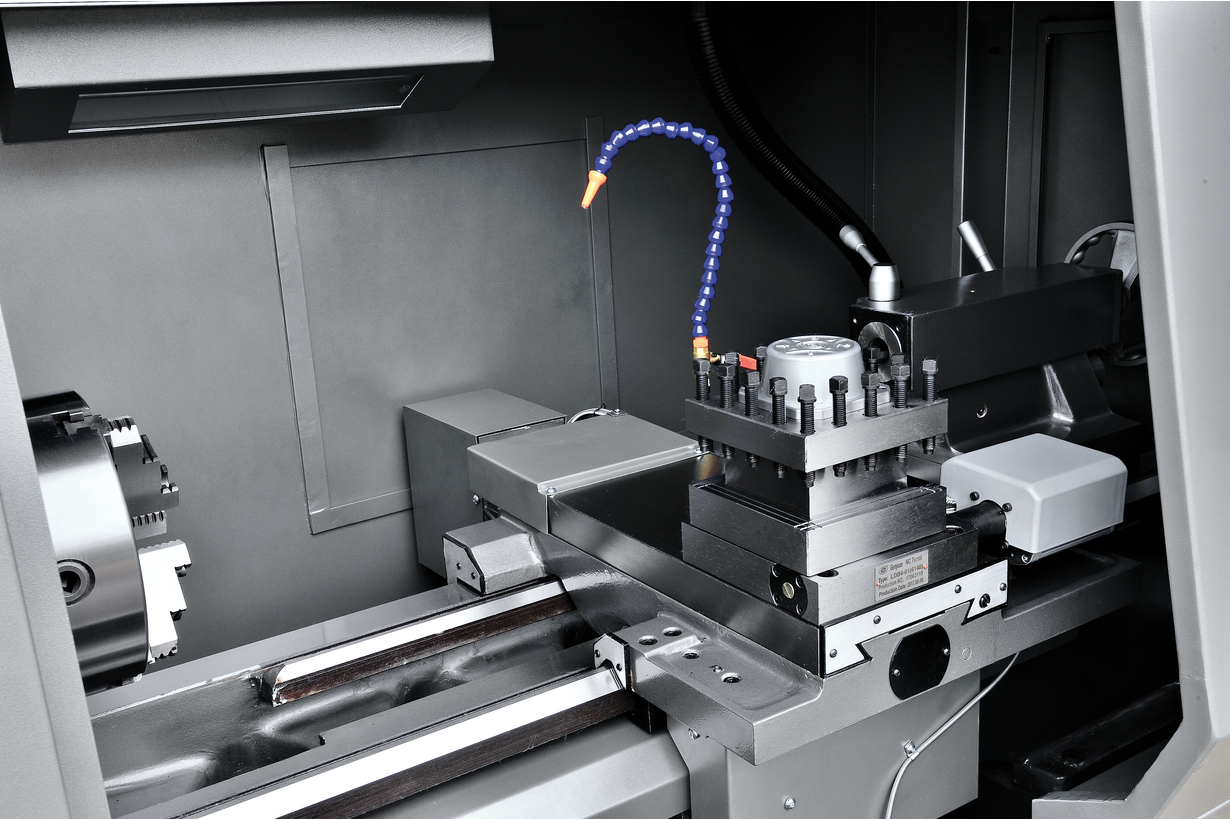

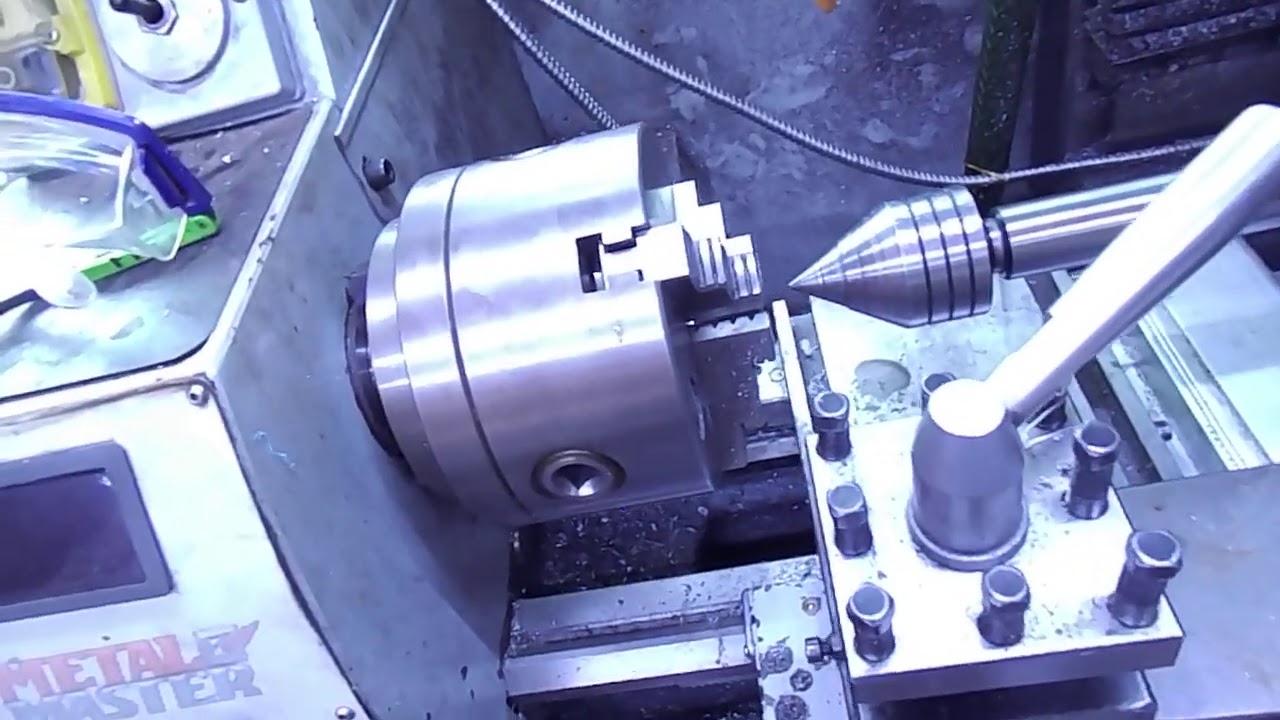

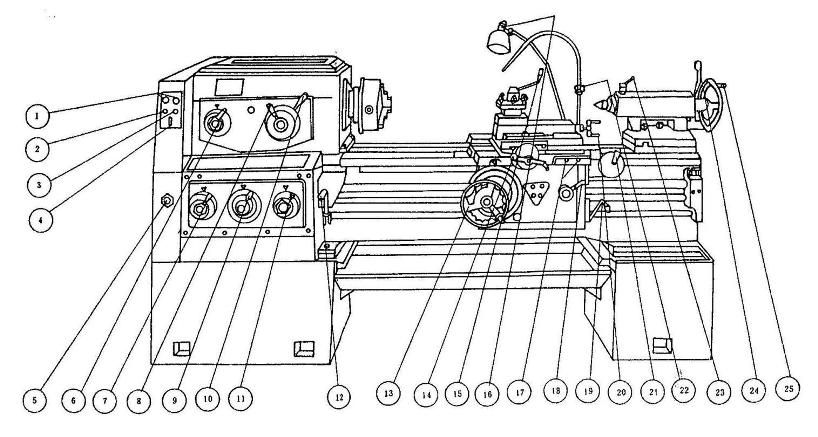

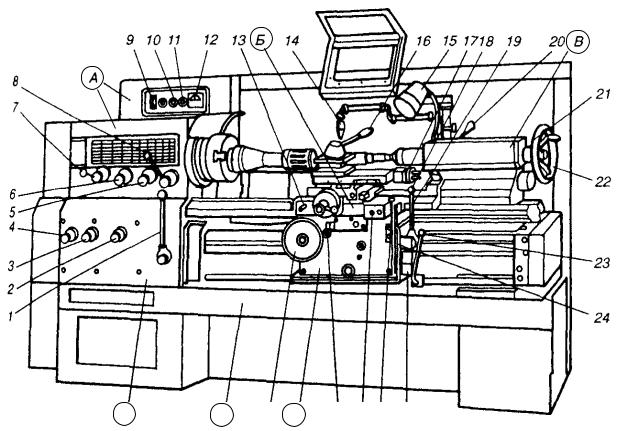

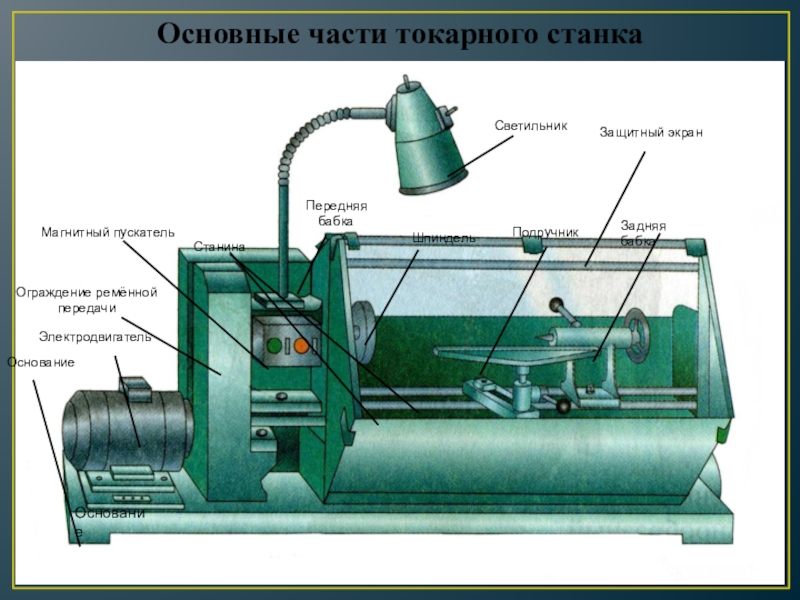

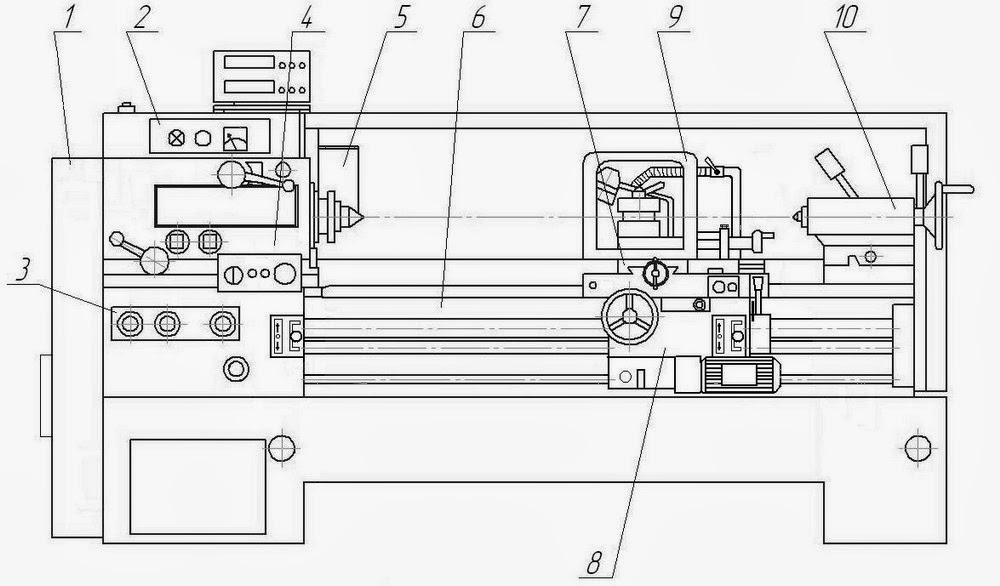

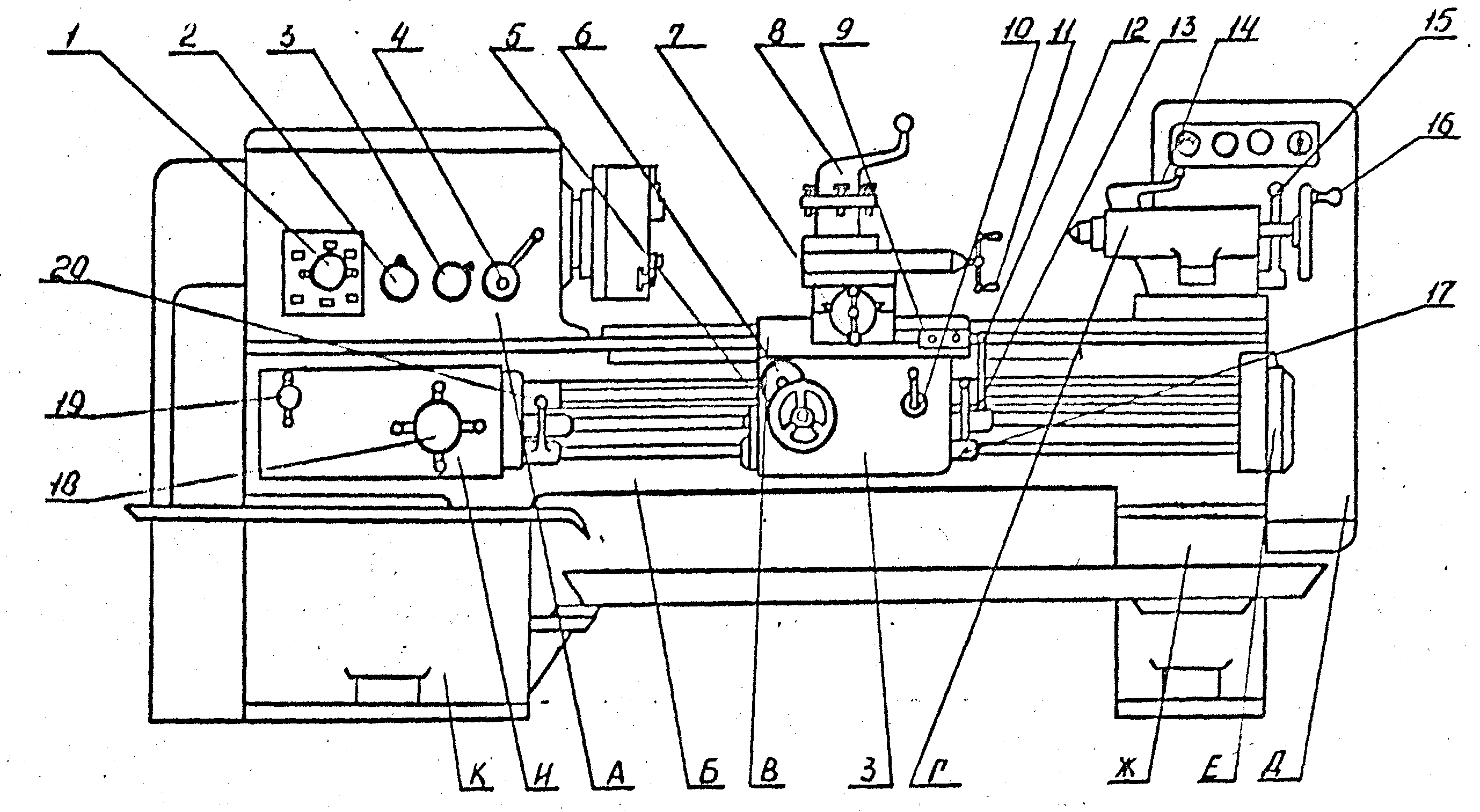

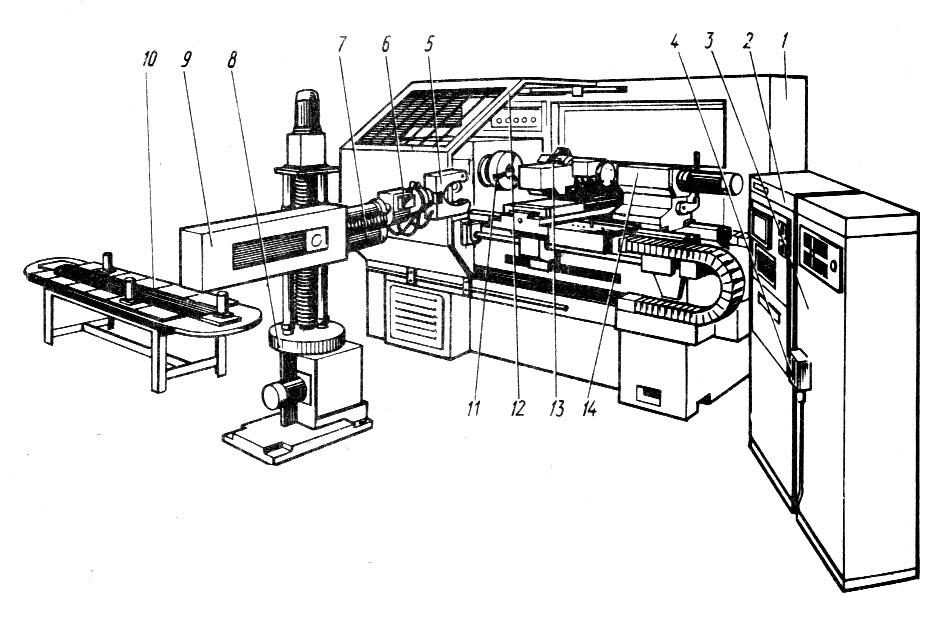

Проверка монтажа электронной схемы токарного станка с ЧПУ типа 16К20ФЗРМ. Опишите алгоритм действий

Опишите применение диагностических устройств и тест-программ.

Расскажите о реализации элементарных логических функций на ИС ТТЛ-структуры

Замена датчика круговых перемещений и фотосчитывающих устройств.

Опишите алгоритм действий

Опишите алгоритм действийОпишите методику настройки блока задания перемещения

УЧПУ на основе микроЭВМ. Алгоритмы управления.

Опишите содержание, последовательность выполнения наладочных работ, какие операции являются основными и вспомогательными.

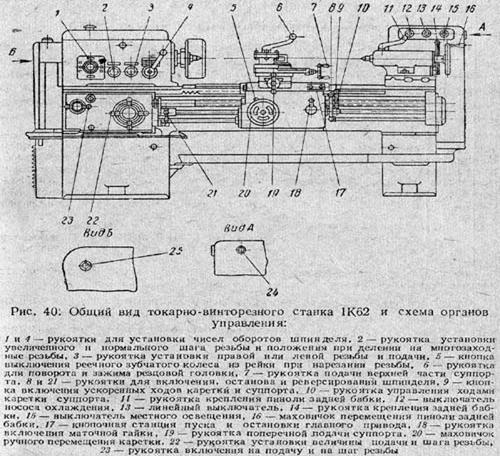

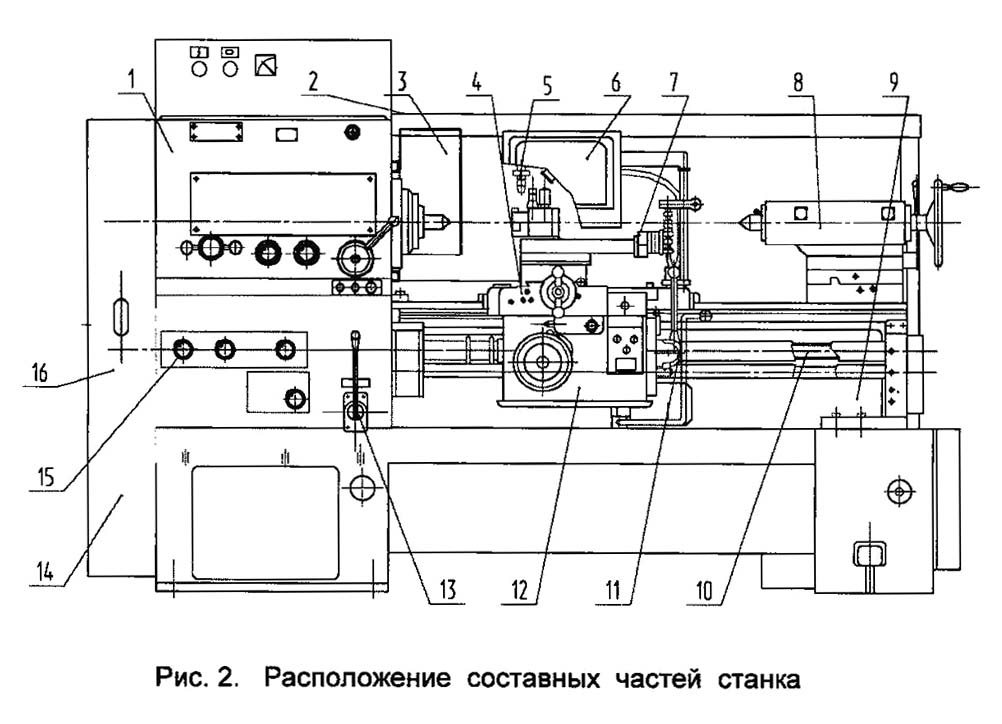

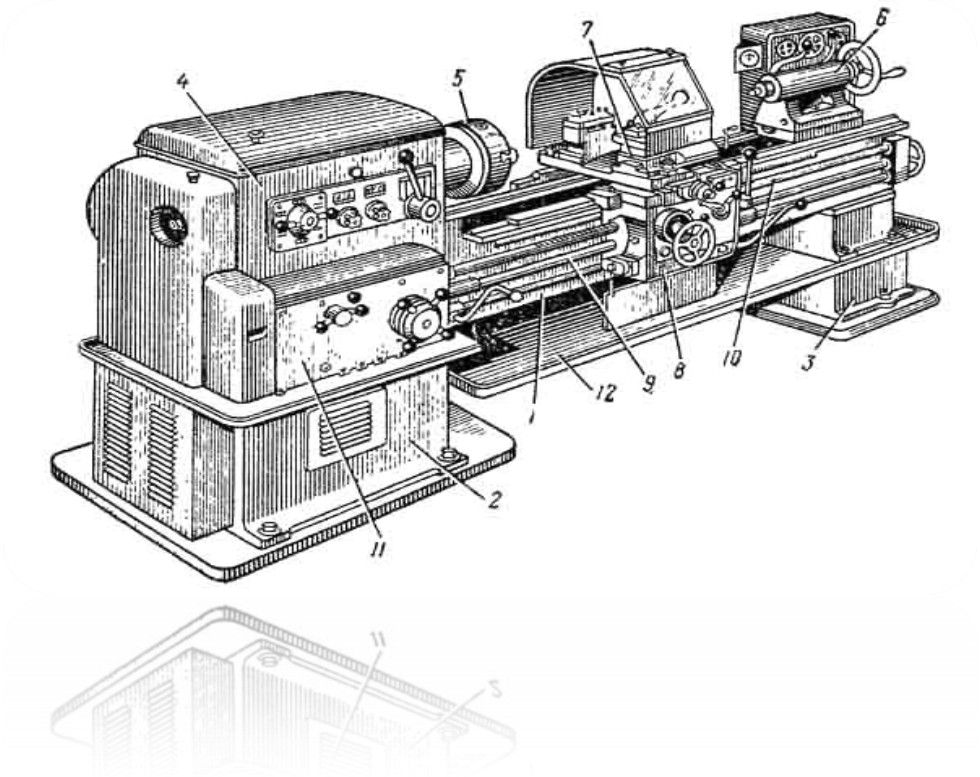

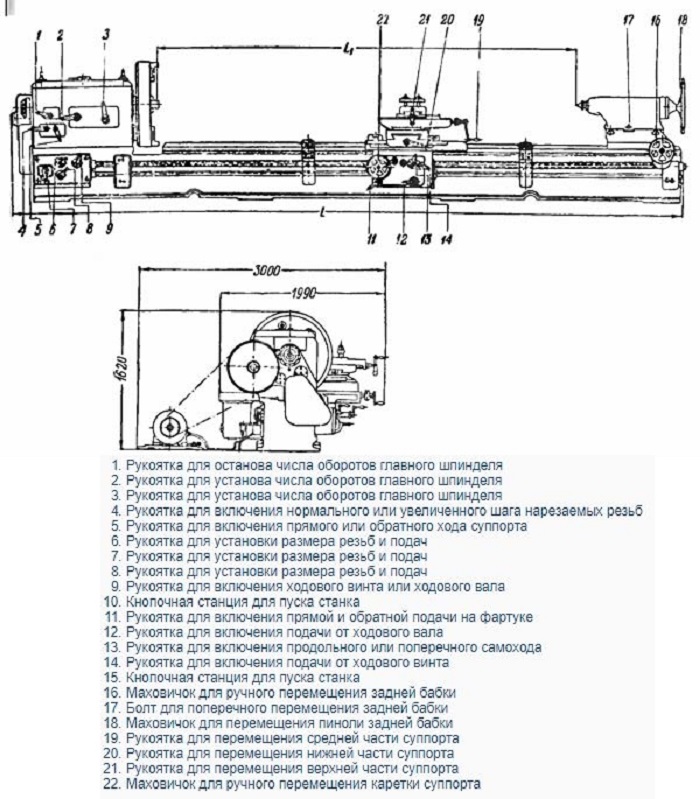

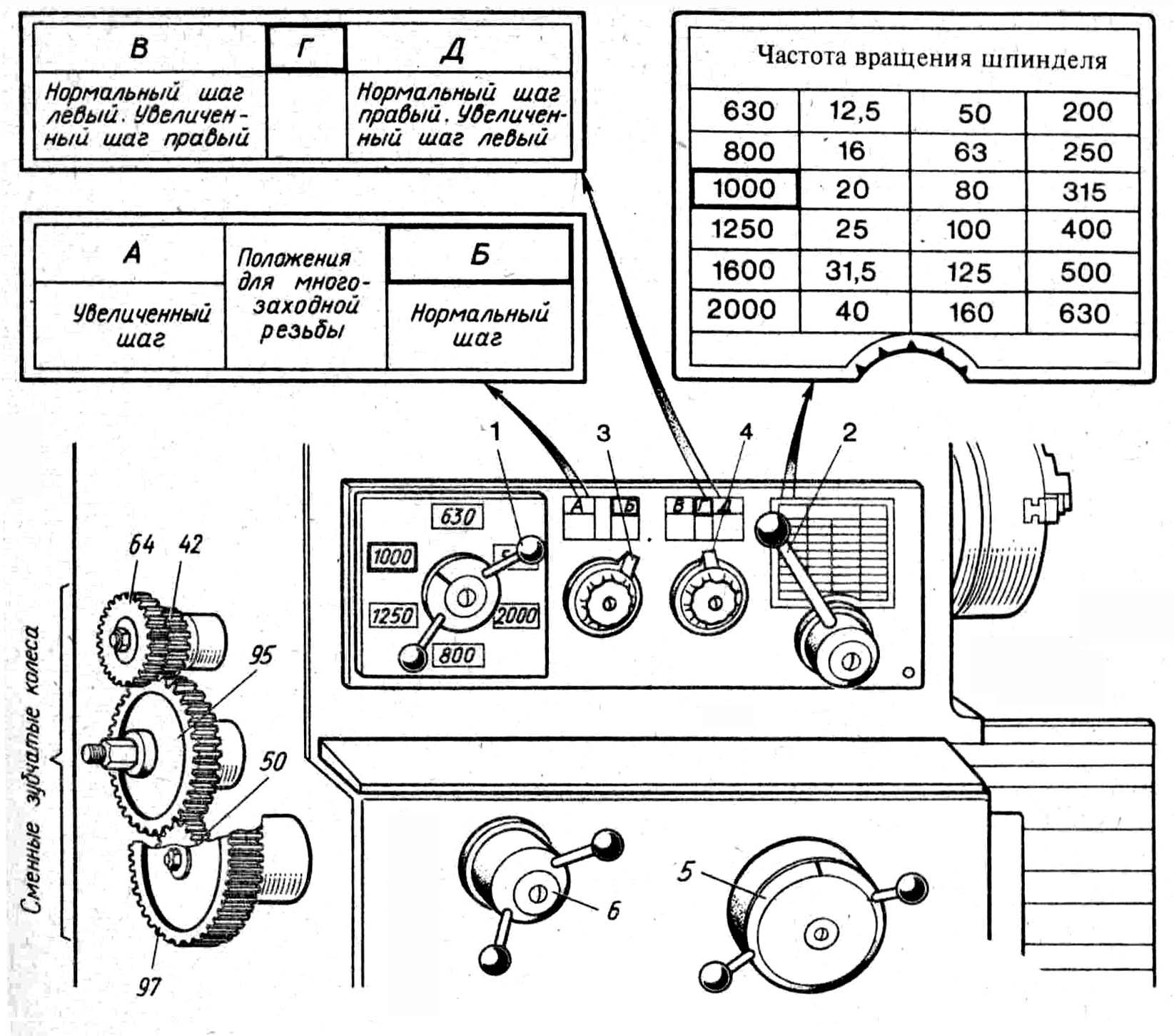

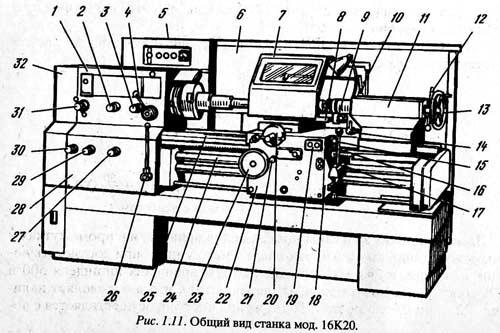

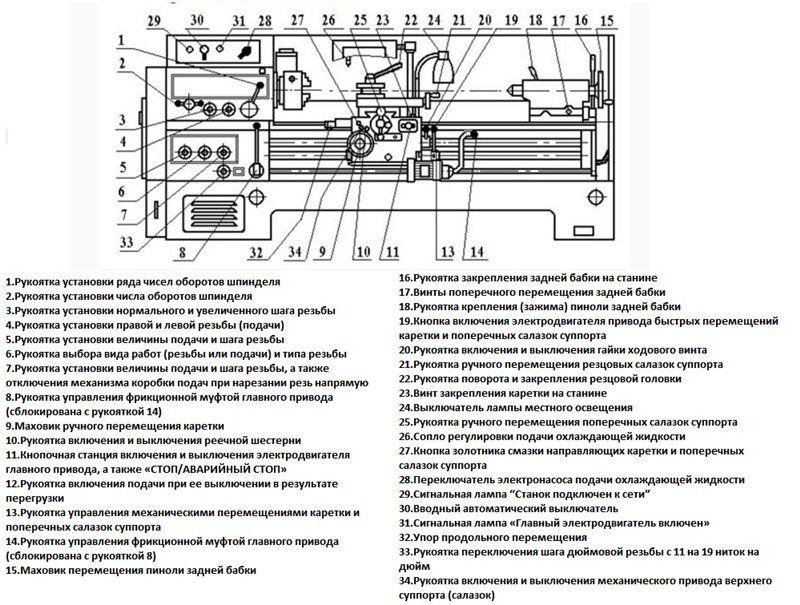

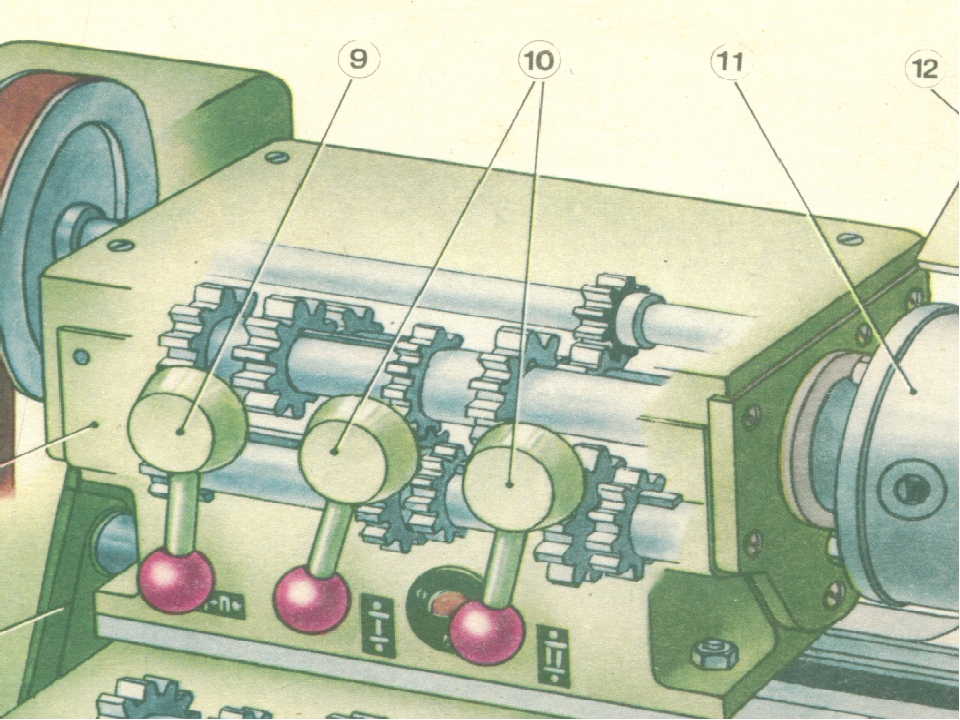

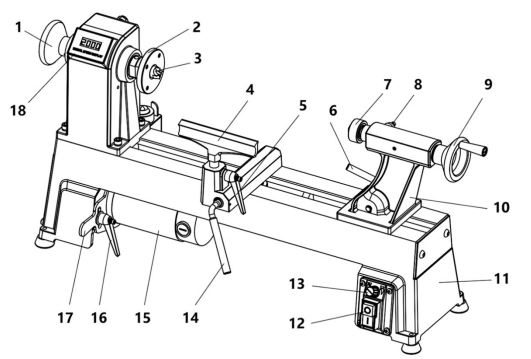

Опишите регулировку механизмов токарного станка мод. 16К20ФЗРМ.

Расскажите об устройстве и применении регистров, счетчиков.

Монтаж концевых датчиков и датчиков обратной связи. Опишите алгоритм действий

Опишите методику проверки виброустойчивости станка

Какие операции необходимо выполнить при настройке станка на обработку новой детали.

Смазка механизмов токарного станка Опишите алгоритм действий

Расскажите об устройстве и применении дешифраторов, сумматоров, коммутаторов.

Какие элементы памяти вы знаете? Их отличие

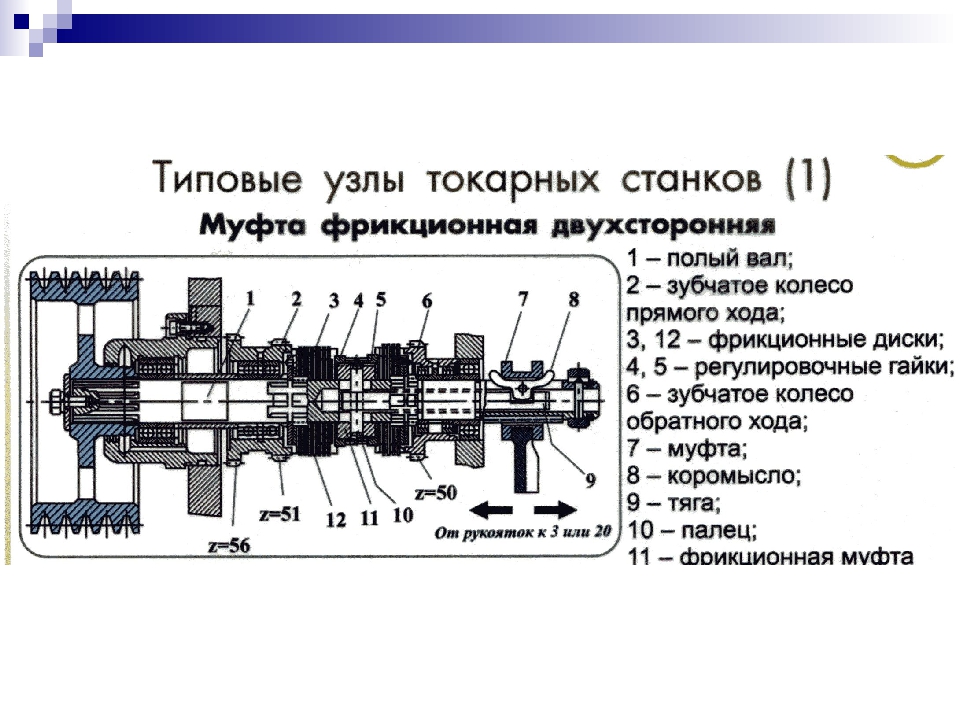

Ревизия электромагнитных муфт. Опишите алгоритм действий

Опишите методику наладки следящего привода.

Опишите методику наладки автомата, пускателя, реле, контактора.

Монтаж автомата включения и выключения электрооборудования станка. Опишите алгоритм действий

Какие виды запоминающих устройств, применяемых в УЧПУвам известны?

Операционные усилители. Устройство и принцип действия

Демонтаж и монтаж плат управления. Опишите алгоритм действий

Опишите методику наладки графопостроителя станка с ЧПУ.

Опишите методику проверки настроек станка с ЧПУ.

Замена фотоимпульсного датчика ВЕ-178. Опишите алгоритм действий

Конструктивные особенности схем электронного оборудования станков с ЧПУ

Приводы и преобразователи для станков с ЧПУ.

Проверка соединительных проводов и кабелей станка, пульта управления и щита питания. Опишите алгоритм действий

Опишите методику проверки работоспособности электродвигателей с составлением протокола испытаний.

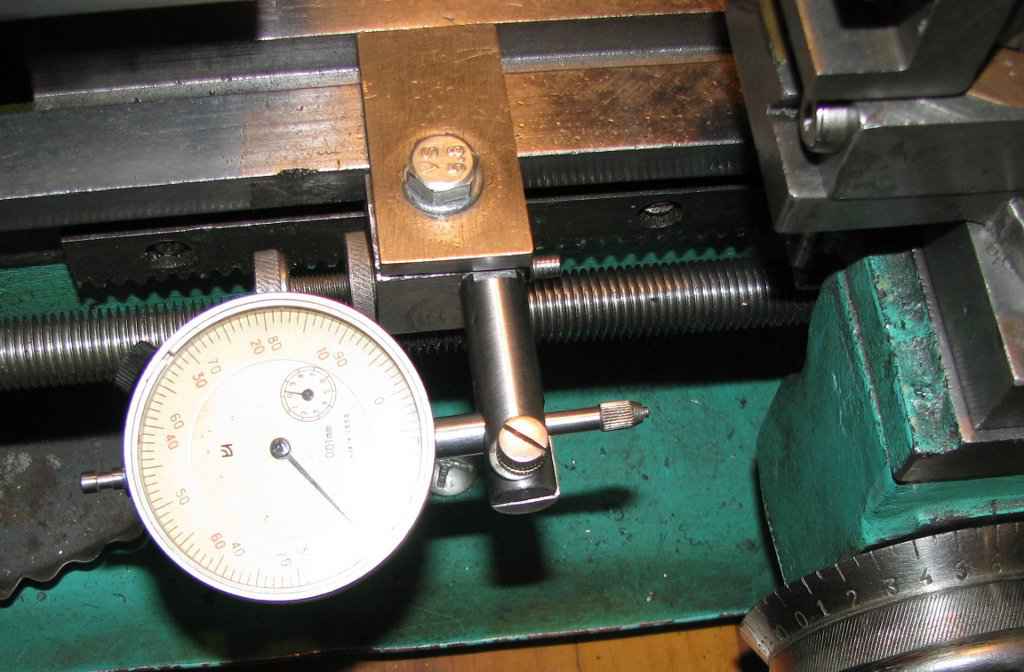

Опишите методику проверки линейных размеров деталей с помощью штангенциркуля, микрометра, индикатора часового типа.

Демонтаж тахогенератора, проверка функционирования с последующей установкой. Опишите алгоритм действий

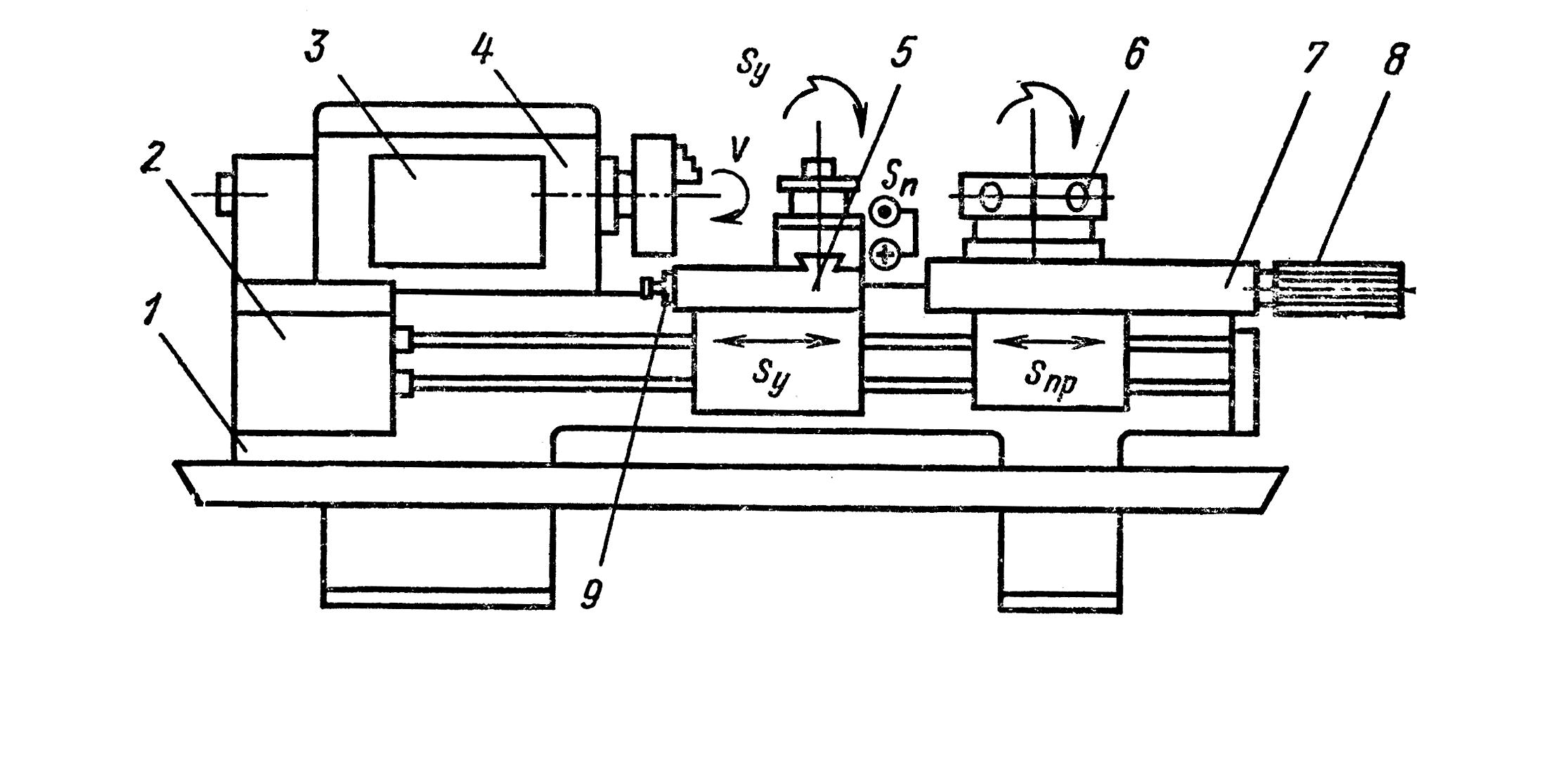

Привод подачи для станков с ЧПУ.

Привод главного движения для станков с ЧПУ.

Составьте монтажную схему пульта управления станка с ЧПУ «Электроника НЦ-81»

Опишите неисправности станков с ЧПУ, причины их возникновения и методы устранения.

Диагностика станков с ЧПУ. Опишите правила и алгоритм

Какое электронное оборудование станка вы знаете?

Устройство преобразователей частоты для управления асинхронными двигателями.

Аналоговые измерительные преобразователи

Составьте схему электропривода продольного и поперечного перемещения суппорта токарного станка с ЧПУ.

Какие факторы влияют на точность обработки деталей.

Перечислите отказы в работе приспособлений и узлов оборудования станков с ЧПУ

Как определить время торможения привода главного движения токарного станка с ЧПУ

Привод позиционирования.

Устройства автоматической смены инструмента станков ЧПУ

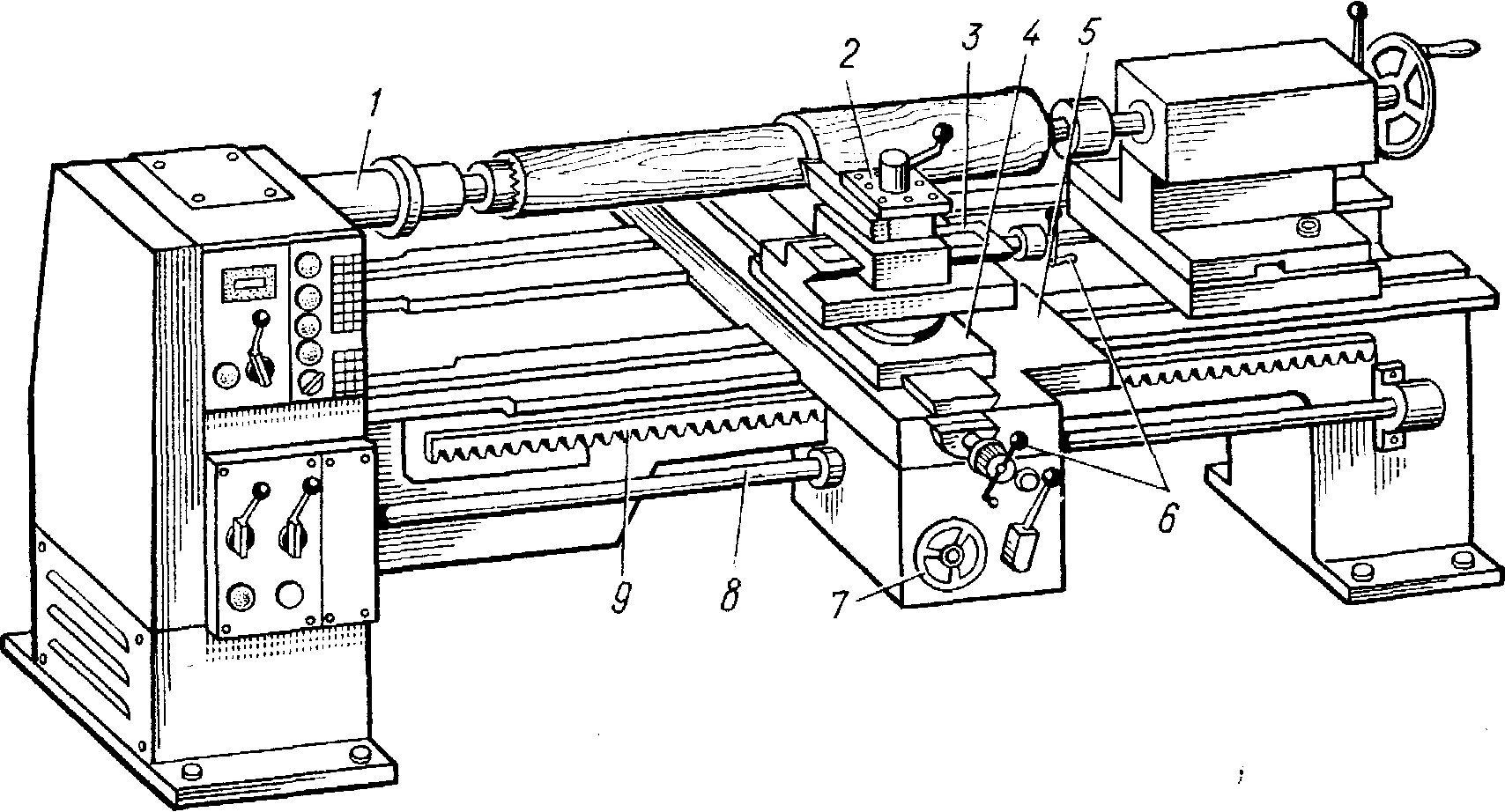

Монтаж механических, гидравлических, электрических и электронных устройств токарного станка мод. 16К20ФЗРМ. Опишите алгоритм действий

Комплексная проверка качества наладки на станке с ЧПУ. Опишите алгоритм действий

Проверка функционирования станка с ЧПУ после наладки. Опишите алгоритм действий

Как и для чего проводится проверка геометрической точности станка

Автоматизированные самоприспосабливающиеся (адаптивные) устройства.

Интерпретатор и интерполятор.

Для чего и кем составляется операционно-технологическая карта? Какую информацию в нее заносят?

Какие методы проверки и настройки регулируемых и следящих приводов вам знакомы?

Какие методы проверки и наладки элементов силового электрооборудования вам известны?

Паспорт станка.

Изобразите функциональную схему: системы управления и питания электронного блока сопряжения системы : станок – блок управления – компьютер.

Изобразите функциональную схему: системы управления и питания электронного блока сопряжения системы : электронных модулей и коммутаций станка.

Замена частотного преобразователя главного привода. Опишите алгоритм действий

Какие методы проверки электродвигателей вы знаете?

Какие расчеты необходимо выполнить в связи с наладкой станка: основные правила.

Какое электромеханическое оборудование станка вы знаете?

Техническая документация станка с ЧПУ – что входит в ее состав?

Что входит в комплект сопроводительной технологической документации станков.

Выполнение наладки инструмента, силовых головок, силовых стволов. Опишите алгоритм действий

Как проводится проверка стабильности фиксации режущего инструмента

Ревизия и настройка концевых выключателей.

Опишите алгоритм действий

Опишите алгоритм действийТехнические возможности электронных устройств, программного управления и электроавтоматики.

Расскажите об особенностях электромонтажных работ на станках с ЧПУ.

Расскажите об особенностях, технологии и методах наладки станков с ЧПУ

Что входит в комплект сопроводительной технологической документации станков.

Выполнение наладки инструмента, силовых головок, силовых стволов. Опишите алгоритм действий

Изобразите функциональную схему: системы управления и питания электронного блока сопряжения системы : электронных модулей и коммутаций станка.

Замена частотного преобразователя главного привода. Опишите алгоритм действий

Ревизия органов управления станка с ЧПУ: кнопок, тумблеров, переключателей. Опишите последовательность действий

Какие классы интегральных схем по степени интеграции вы знаете?

Замена датчика круговых перемещений и фотосчитывающих устройств.

Опишите алгоритм действий при их замене

Опишите алгоритм действий при их заменеОпишите методику настройки блока задания перемещения

Опишите содержание, последовательность выполнения наладочных работ, какие операции являются основными и вспомогательными.

Опишите регулировку механизмов токарного станка мод. 16К20ФЗРМ.

Какие операции необходимо выполнить при настройке станка на обработку новой детали.

ЗАДАНИЯ для проведения экзамена (квалификационного) по оценке результатов освоения профессионального модуля (вида профессиональной деятельности)

ПМ.01. Организация технического обслуживания и ремонта электронного оборудования и систем автоматического управления

Инструкция

Внимательно прочитайте задание.

Вы можете воспользоваться справочной литературой.

Оборудование:

ПК IBM

ПО MSoffice, MathCAD, VISIO, DipTrace

Время выполнения задания – 60 мин

Вариант 1

Опишите электрические методы измерения неэлектрических величин

Описать последовательность выполнения расчета показателей безотказности радиоэлектронных устройств

Описать принцип действия, устройство и характеристики тензометрических преобразователей (тензодатчиков)

Составьте протокол испытаний проверки работоспособности электродвигателей станка с ЧПУ, воспользовавшись ПО MSoffice

Вариант 2

Опишите, в чем заключаются экспериментальные методы определения динамических характеристик объектов регулирования?

Приведите схему испытания для измерения времени срабатывания и отпускания реле замыкающим и размыкающим контактом

Какие требования предъявляются к показателям безотказности и рементопригодности радиоэлектронных устройств

Как провести проверку виброустойчивости станка?

Вариант 3

Опишите методы ускорения срабатывания реле

Этапы разработки и уровни расчетов надежности системы

Как проверить геометрическую точность станка?

Как произвести настройку поляризованных реле?

Вариант 4

Опишите способы резервирования аппаратуры

Как проверить стабильность фиксации режущего инструмента?

Правила пайки различными припоями (медными, серебряными и др.

)

)Воспользовавшись ПО DipTrace, разработать печатную плату для электрической принципиальной схемы устройства, представленного в задании:

ОЦЕНОЧНАЯ ВЕДОМОСТЬ

ПО ПРОФЕССИОНАЛЬНОМУ МОДУЛЮ

_______________________________________________________________________ ,

(фамилия, имя, отчество обучающегося)

Обучающийся (аяся) по специальности 27.02.04 Автоматические системы управления,

(код, наименование, срок обучения)

_________________________________3 года 10 мес _______________________.

Освоил (а) программу профессионального модуля: ПМ.01. Организация работ

по монтажу и наладке электронного оборудования и систем автоматического управления в объеме _320 часов.

(наименование ПМ)

Результаты промежуточной аттестации по элементам профессионального модуля

Формы промежуточной аттестации

Оценка

МДК 01.01. Технология монтажа и наладки электронного оборудования и систем автоматического управления

Экзамен

МДК 01.02.Технология монтажа и наладки электронного оборудования электронной части станков с числовым программным управлением (ЧПУ)

Экзамен

УП.01. Учебная практика

ПП.01. Производственная практика

Оценка портфолио (если включено в экзамен (квалификационный))

Оценка содержания и оформления ________________________

(зачет/незачет)

Оценка защиты ____________________________________

(зачет/незачет)

Итоги экзамена (квалификационного)

Оценка (да/нет)

ПК 1. Составлять схемы специализированных узлов, блоков, устройств и систем автоматического управления. Диагностирование электронного оборудования электронной части станков с числовым программным управлением (ЧПУ)

Составлять схемы специализированных узлов, блоков, устройств и систем автоматического управления. Диагностирование электронного оборудования электронной части станков с числовым программным управлением (ЧПУ)

ПК 2. Обеспечивать выполнение электро- и радиомонтажных работ электронного оборудования и систем автоматического управления. Проведение ремонта электронного оборудования электронной части станков с числовым программным управлением (ЧПУ)

ПК 3. Выполнять работы по наладке электро- и радиомонтажных работ электронного оборудования и систем автоматического управления. Обеспечение тестовой проверки, профилактического осмотра, регулировки, технического обслуживания и небольшого ремонта компьютерных и периферийных устройств станков с числовым программным управлением (ЧПУ)

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес

ОК 2.Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество

ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность

Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность

ОК 4.Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития

ОК 5.Использовать информационно-коммуникационные технологии в профессиональной деятельности

ОК 6.Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями

ОК 7.Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий

ОК 8.Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации

ОК 9.Ориентироваться в условиях частой смены технологий в профессиональной деятельности

IV. Результат сдачи экзамена (квалификационного)

Вид профессиональной деятельности _________________

(освоен/ не освоен)

Дата «______»________________20_____ год

Председатель экзаменационной комиссии ______________/____________

( ФИО, должность)

Члены экзаменационной комиссии ______________ / ___________________

( ФИО, должность)

_______________ / ___________________

( ФИО, должность)

_______________ / ___________________

( ФИО, должность)

ОЦЕНОЧНАЯ ВЕДОМОСТЬ

КОНТРОЛЯ И ОЦЕНКИ РЕЗУЛЬТАТОВ ОСВОЕНИЯ

ПМ. 01. Организация технического обслуживания и ремонта электронного оборудования и систем автоматического управления

01. Организация технического обслуживания и ремонта электронного оборудования и систем автоматического управления

_________________________________________________________ ,

(фамилия, имя, отчество обучающегося)

Обучающийся (аяся) по специальности 27.02.04 Автоматические системы управления,

(код, наименование, срок обучения)

__________________________________3 года 10 мес _______________________.

Вариант № _____

Профессиональные компетенцииПоказатели оценки результатов

Оценка

(освоил/не освоил)

Составлять схемы специализированных узлов, блоков, устройств и систем автоматического управления. Диагностирование электронного оборудования электронной части станков с числовым программным управлением (ЧПУ)

Составление схемы комбинированных аналоговых и цифровых измерительных приборов в соответствие с ГОСТом. (ГОСТ 2.701-84)

(ГОСТ 2.701-84)

Составление схемы генераторов низких и высоких частот, генераторов импульсов в соответствии с техническими условиями.

Составление электрических принципиальных схем электронного усилителя в соответствии с техническими условиями.

Разработка электрических принципиальных схем триггерных и генераторных устройств в соответствие с ГОСТом. (ГОСТ 2.701-84)

Составление структурной схемы управления токарным станком с ЧПУ в соответствии с техническим заданием

Составление структурной схемы управления фрезерным станом с ЧПУ в соответствии с техническим заданием

Составление структурной схемы управления сверлильным станком с ЧПУ в соответствии с техническим заданием

Обеспечивать выполнение электро- и радиомонтажных работ электронного оборудования и систем автоматического управления. Проведение ремонта электронного оборудования электронной части станков с числовым программным управлением (ЧПУ)

Разработка и изготовление печатные платы по схеме электрической принципиальной в соответствие с ГОСТом. (ГОСТ 2.701-84)

(ГОСТ 2.701-84)

Выполнение монтажа электроизмерительных приборов в соответствие с монтажной схемой.

Выполнение навесного монтажа электроизмерительных приборов, в соответствие с монтажной схемой.

Выполнение монтажа и пайки мягким припоем в соответствие с монтажной схемой и технологическими требованиями.

Разработка технологических карт подготовительных работ для проведения монтажа, технического обслуживания контрольно-измерительных приборов и элементов автоматики, в соответствие с монтажной схемой и технологическими требованиями.

Проведение монтажа микросхем на печатной плате, в соответствии с технологическими требованиями.

Выполнение монтажа концевых датчиков передвижения суппорта токарного станка с ЧПУ, в соответствии с технологическими требованиями.

Выполнение монтажа частотного преобразователя блока электроники станка с ЧПУ, в соответствии с технической документацией.

Выполнение монтажа периферийных устройств станка с ЧПУ в соответствии с технической документацией.

Выполнять работы по наладке электро- и радиомонтажных работ электронного оборудования и систем автоматического управления. Обеспечение тестовой проверки, профилактического осмотра, регулировки, технического обслуживания и небольшого ремонта компьютерных и периферийных устройств станков с числовым программным управлением (ЧПУ)

Выполнение наладки промежуточных реле различных типов постоянного и переменного тока, регулировка напряжения срабатывания и отпускания реле в соответствии с технической документацией.

Выполнение настройки поляризованных реле, проверка качества настройки по осциллографу, перемотка обмоток реле, в соответствии с регламентирующей документацией.

Выполнение настройки манометрических датчиков давления, разряжения, в соответствии с техническими условиями.

Выполнение наладки электронных регуляторов типов РПиБ, в соответствии с техническими условиями.

Выполнение наладки электроизмерительных приборов, в соответствии с техническими условиями.

Выполнение настройки автоматических электронных мостов и потенциометров, в соответствии с регламентирующей документацией.

Выполнение настройка комплекта расходомера «датчик – вторичный прибор», в соответствии с технологической документацией.

Выполнение наладка лентопротяжного механизма самопишущего прибора, заправка лентоводителя, настройка толкающей и нажимной части, в соответствии с регламентирующей документацией.

Выполнение наладки блока питания драйверов электродвигателей станка с ЧПУ, в соответствии с регламентирующей документацией.

Выполнение наладки блока задания перемещения, в соответствии с технической документацией.

Дата «______»________________20______ год

Председатель экзаменационной комиссии ______________/____________

( ФИО, должность)

Члены экзаменационной комиссии ______________ / ___________________

( ФИО, должность)

_______________ / ___________________

( ФИО, должность)

_______________ / ___________________

( ФИО, должность)

СВОДНАЯ ВЕДОМОСТЬ

оценок результатов освоения профессионального модуля (вида профессиональной деятельности)

ПМ. 01. Организация работ по монтажу и наладке электронного оборудования и систем автоматического управления

01. Организация работ по монтажу и наладке электронного оборудования и систем автоматического управления

Ф.И.О.

обучающегося

ПК 1.1

ПК 1.2

ПК 1.3

ОК 1. – ОК 9

МДК.01.01

МДК.01.02

УП 01

ПП.01

Портфолио

Освоен / не освоен вид профессиональной деятельности

Дата заполнения _________________________ Подпись_________________________

ПЕРЕЧЕНЬ РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Основная

Шкатов Е.

Ф., Шувалов В.В. Основы автоматизации технологических процессов химических производств. – М., 2010.

Ф., Шувалов В.В. Основы автоматизации технологических процессов химических производств. – М., 2010.Голубятников В.А., Шувалов В.В. Автоматизация производственных процессов в химической промышленности. – М.: Химия, 2011.

Дополнительная

Автоматические приборы, регуляторы и вычислительные системы. Справочное пособие\ Под ред. Б.Д.Кошарского. – Л.: Машиностроение, 2011.

Кузьмин С.Т. и др. Промышленные приборы и средства автоматизации в нефтеперерабатывающей и нефтехимической промышленности. – М.: Химия, 2010.

Лапшенков Г.М., Полоцкий Л.М. Автоматизация производственных процессов в химической промышленности. – М.: Химия, 2010.

Уход и обслуживание токарных и ЧПУ станков: виды, правила, выбор смазки

Соблюдение правил ежедневного ухода и грамотное техобслуживание станков обеспечивает их безаварийную работу и длительный срок службы, улучшает качество обработки деталей.

Содержание

- Общие правила ухода за станком

- Виды технического обслуживания станков

- Правила проведения техобслуживания, выбор масла

- Обслуживание токарных станков

- Техобслуживание станков с ЧПУ

- Особенности технического обслуживания иных видов станков:

- Выбор смазки для направляющих

- Замена СОЖ и промывка системы

Общие правила ухода за станками

Основные правила ухода за станком перед началом работы:

- проверить системы смазки и охлаждения, натяжение приводных ремней, надежность затяжки зажимных элементов, исправность управляющих механизмов, инструмента, вспомогательных приспособлений, защитных ограждений, зануляющих и заземляющих устройств;

- смазать трущиеся пары, к которым нет централизованной подачи масла;

-

убрать из рабочей зоны посторонние предметы.

Уход за станком после окончания смены:

-

сложить инструмент, оснастку, готовые изделия и заготовки в отведенные для их хранения места;

-

удалить с поверхностей и из пазов стружку, загрязнения;

-

нанести смазку на направляющие (правила ухода за токарным станком предусматривают также смазывание пиноли, ходового винта, винта задней бабки, ходового валика с подшипниками).

Виды технического обслуживания станков

Согласно ГОСТ 18322, техобслуживание станков подразделяется на следующие виды:

На производстве техобслуживание оборудования принято делить на:

-

текущее (чистка и смазка доступных снаружи узлов и механизмов, контроль нагрева трущихся деталей и т.д.), которое возлагается на станочника;

-

плановое (чистка и смазка требующих разборки узлов и механизмов, замена масла и фильтров, наладка, регулировка) – его выполняет служба механика.

Периодичность и правила проведения техобслуживания, выбор масла и смазки для металлорежущих станков

Главным документом, определяющим правила ухода и периодичность техобслуживания, является паспорт станка. Смазываемые точки, вид и количество смазочного материала для каждой из них указываются в карте и таблице смазки.

Если условия эксплуатации требуют изменения интервалов между техобслуживанием и/или использования смазок других марок, службой главного механика предприятии составляются собственные карты ТО.

Масла для металлорежущих станков должны иметь высокую моющую способность – мелкая металлическая стружка и пыль, образующаяся при обработке заготовок, ускоряет износ трущихся пар. Их вязкость выбирается с учетом скоростного режима работы и степени нагрузки механизмов.

Отличные эксплуатационные характеристики имеют станочные масла марок ZIC, Mobil, Mannol.

Масляные СОЖ образуют на поверхностях станков трудноудаляемую пленку. Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Применение синтетических составов сокращает затраты времени на уход за оборудованием.

Техобслуживание токарных станков

Система смазки токарного станка устроена непросто: множество пар трения работают при неодинаковых нагрузках и скоростях, поэтому требуют применения разных смазочных материалов и способов их подачи.

|

|

Какое масло заливать в токарный станок и чем смазывать направляющие? В масляный бачок льется индустриалка И-20А, в коробку подач и фартук – И-30А, в шпиндельную бабку – И-12А. Для смазывания направляющих рекомендуется применять масла с антискачковыми присадками.

Во время ежедневного технического обслуживания токарного станка следует проверять уровень масла по всем смотровым глазкам, при необходимости доливать.

Специфика техобслуживания станков с ЧПУ

Кроме общих правил ухода, ежедневное техническое обслуживание станков с программным управлением включает в себя:

-

тщательную очистку считывающих головок;

-

проверку исправности пневмо- и гидросистем, устройств ЧПУ;

-

контроль состояния наиболее уязвимых деталей и узлов;

-

регулировку точности выполнения операций.

При плановом техобслуживании станков с ЧПУ особое внимание уделяется очистке от пыли электронной и электрической частей оборудования – пылевые перемычки могут приводить к утечкам тока, снижающих точность его работы, короткому замыканию плат.

Чем смазывать станок с ЧПУ при отсутствии смазочных материалов, рекомендуемых производителем оборудования, решает служба главного механика.

Наиболее часто применяемые масла для станков с ЧПУ: для малонагруженных высокоскоростных механизмов – И-5А, И-8А, по мере снижения скорости и возрастания нагрузки – И-12А, И-20А, И-30А, И-40А, И-50А.

Особенности технического обслуживания других видов станков

Фрезерных

При техническом обслуживании вертикально-фрезерного станка нужно следить за уровнем масла в циркуляционной системе и гидросистеме, два-три раза в смену дозаправлять масленки направляющих салазок, стола, фрезерной головки, винтов подъема и перемещения стола.

Лазерных

Техническое обслуживание лазерного станка состоит не только в своевременной смазке трущихся пар. Кроме этого, нужно:

-

перед началом работы проверить, полностью ли заполнена водой лазерная трубка, очистить от загрязнений отражатели и фокусирующую линзу, выполнить проверку оптической траектории;

-

каждые две недели чистить линейные направляющие и чиллер, менять воду;

-

при ухудшении выкачивания воздуха очищать от пыли гофры и вытяжку изнутри.

Гибочных

В гибочные станки льют редукторное или трансмиссионное масло с антикоррозийными присадками, вязкость которого зависит от температуры окружающей среды. Например:

Гибочные станки, установленные на открытом воздухе, требуют проведения сезонного технического обслуживания с заменой «летнего» масла на «зимнее» или наоборот.

Перед тем, как заливать в гибочный станок новое масло, необходимо тщательно очистить бак и трубопроводы.

Форматно-раскроечных

Техническое обслуживание форматно-раскроечного станка, как и любого другого деревообрабатывающего оборудования, предусматривает регулярный уход за его наружными и внутренними поверхностями – накапливающиеся на них опилки и пыль пожаро- и взрывоопасны.

Выбирая, чем смазывать форматно-раскроечный станок, отдавайте предпочтение составам, предотвращающим налипание смолы, пыли, стружки на металл.

Сверлильных

Во время технического обслуживания сверлильного станка необходимо исключить попадание смазки на контактные поверхности шпинделя и патрона – это может привести к несчастному случаю.

Шлифовальных

При ежедневном уходе за шлифовальным станком необходимо тщательно очищать его поверхности от абразивной пыли и удалять шлам из бака-отстойника СОЖ, во время текущего техобслуживания контролировать состояние фильтра тонкой очистки масла, не реже раза в три месяца чистить бак и магнитный сепаратор.

Станка-качалки

Техническое обслуживание станка-качалки проводится дважды в год с целью подготовки к работе в осенне-зимний и весенне-летний период, совмещается с плановым ремонтом.

Выбор смазки для направляющих

Лучшая смазка для направляющих – та, которая указана в паспорте оборудования. В случае его утери выбирать, чем смазывать направляющие станка, следует с учетом:

-

их типа;

-

расположения в пространстве;

-

материала трущихся поверхностей;

-

диапазона рабочих температур.

Для смазки горизонтальных направляющих скольжения используются антискачковые масла 68 класса вязкости по ISO, вертикальных – 220 класса.

Какая смазка лучше для направляющих качения, зависит от скоростного режима работы и степени нагрузки – чем меньше скорость и выше нагрузка, тем более вязким и плотным должен быть смазочный материал.

Решая, чем смазывать линейные направляющие станка, необходимо учитывать особенности их конструкции, скорость перемещения, удельные рабочие нагрузки. Тяжелонагруженные механизмы требуют применения высоковязких противозадирных смазок, скоростные – масел малой вязкости с улучшенными антифрикционными свойствами.

Масла серии Mobil Vactra Oil существенно облегчают подбор смазочного материала для направляющих: они подходят для любых комбинаций материалов трущихся пар.

Замена СОЖ и промывка системы

Чтобы свежая СОЖ имела долгий срок службы, перед последним запуском станка в резервуар рекомендуется влить системный очиститель, например, OILCOOL XR. Он эффективно растворяет загрязнения и отложения на поверхностях. По истечении 8 – 24 часов необходимо слить всю жидкость из системы и промыть ее водой.

Системный очиститель полностью удаляет остатки старой эмульсии, поэтому после промывки с его использованием допускается заливать в станок СОЖ другой марки.

В заключение статьи, предлагаем посмотреть видеоурок о правилах технического обслуживания токарного станка:

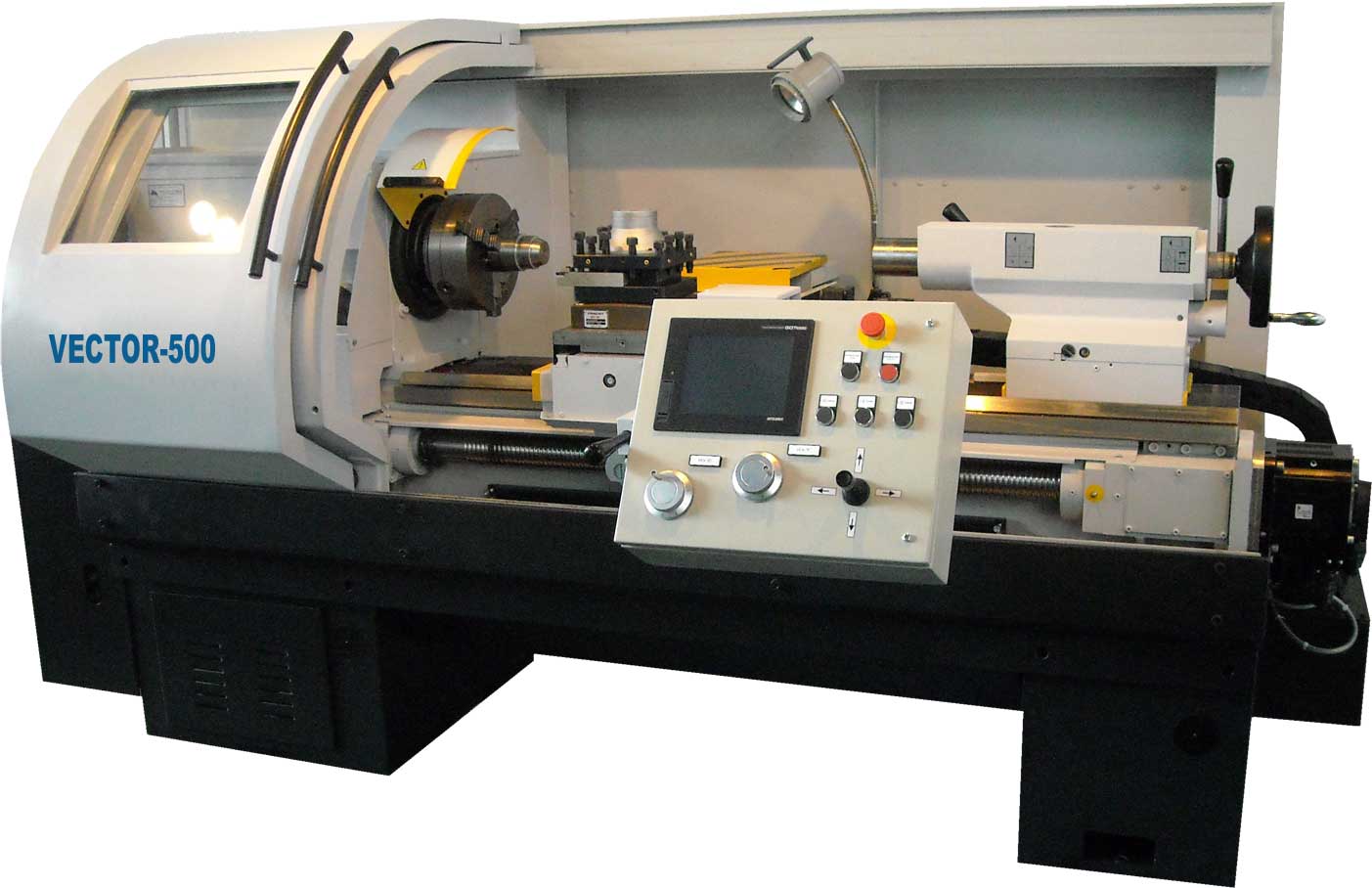

Teravikprojekt Repair and Modernization of Machine Tools

Наше предприятие производит ремонт электрической части станков и промышленного оборудования. Устанавливаем и заменяем системы цифрового отсчета (УЦИ, DRO) на металлообрабатывающем оборудовании. Модернизируем промышленное оборудование с установкой новых систем программного управления (ЧПУ, CNC) и современных электроприводов, контроллеров (PLC). Также осуществляем демонтаж и установку оборудования. Можем восстановить отсутствующую документацию по электрической части.

Наши специалисты имеют более 30 лет опыта в ремонте электрической части различного оборудования. От музейных ламповых усилителей до современных сервоприводов, от кулачковых командо-аппаратов до сенсорных панелей оператора.

Ремонтируем электрическую часть токарных, карусельных, фрезерных, расточных, шлифовальных станков и машин термической резки металла. Проводим ремонт деревообрабатывающего оборудования, линий листового металла и различных видов вспомогательных механизмов. Также ремонтируем различные электронные блоки от промышленного оборудования.

Первым этапом работы является выезд и осмотр оборудования вашей компании для оценки примерных сроков и цены ремонта. Далее наши сотрудники заказывают необходимые запасные части и проводят ремонт в кратчайшие сроки по согласованию с заказчиком. Мы беремся ремонтировать даже то оборудование, от которого другие компании отказываются.

Выполненные проекты по ремонту электроники промышленного оборудования =>

Установка систем цифрового отсчёта

В современном подходе к производству считается естественным цифровой отсчет на любом оборудовании. До сих пор имеется достаточно много старых станков, не оснащенных устройствами цифрового отсчета (УЦИ, DRO).

До сих пор имеется достаточно много старых станков, не оснащенных устройствами цифрового отсчета (УЦИ, DRO).

Мы устанавливаем новые системы отсчета на металлорежущие станки, заменяем неисправные старые и производим их ремонт: чистка и замена уплотнений, ремонт DRO, замена головок и ремонт кабеля, ремонт датчиков вращения. При обращении к нашей компании вы можете избежать ошибок неправильной установки, ликвидируя риск поломки.

Выполненные проекты по установке систем цифрового отсчёта =>

Модернизация оборудования

Под модернизацией промышленного оборудования можно понимать, как замену отдельных узлов (например, электродвигатель или преобразователь электропривода), так и комплексную замену всего электрического содержимого станка. А лучше еще и замену изношенных и устаревших механических узлов. Целесообразно проводить модернизацию крупных и уникальных станков, корпусные детали которых выдержали проверку временем. Комплексный подход подразумевает установку системы ЧПУ (CNC), новых электроприводов и электроаппаратуры, измерительных систем.

Комплексный подход подразумевает установку системы ЧПУ (CNC), новых электроприводов и электроаппаратуры, измерительных систем.

Для массово используемых станков с ЧПУ возможна замена устаревших (неисправных) систем и релейной аппаратуры на современные ЧПУ (CNC). Для станков с ручным управлением оправдан вариант замены старой релейно-контактной аппаратуры на современный логический контроллер (ПЛЦ, PLC) c установкой новых систем отсчета и электроприводов.

Выполненные проекты по модернизации промышленного оборудования =>

Демонтаж и установка оборудования

Специалисты нашей фирмы грамотно произведут демонтаж вашего промышленного оборудования. При необходимости разберут его. Затем также аккуратно соберут на новом месте и установят заново.

Сотрудники осуществят необходимые пуско-наладочные работы согласно техническому паспорту.

Мы также занимаемся ремонтом и обслуживанием грузоподъемного оборудования в цехах (мостовые краны).

Подробнее об установке и демонтаже промышленного оборудования =>

Восстановление отсутствующей документации

Иногда для ремонта приходиться восстановить отсутствующую электрическую схему оборудования или электронного прибора, программы на контроллер, руководство по эксплуатации (бывает, что и всего сразу). Такая услуга не входит в стоимость стандартного ремонта, так как занимает продолжительное время и требует очень высокой квалификации.

Но благодаря большому опыту наших специалистов и наличию архива документации такая работа выполнима. Часто она просто необходима для того чтобы осуществить ремонт.

Подробнее о восстановлении отсутствующей документации промышленного оборудования =>

Калибровка УЦИ – УЦИ и электронные линейки

05.

12.2018 в 15:10, ledz сказал:

Как упростить этот процесс? Может есть какой концевик или другое приспособление что бы каждый раз не вводить показания?

Хотел открыть свою тему, но вижу, что не одного меня это интересует. Поэтому напишу тут.

05.03.2019 в 10:37, G.J. сказал:

Думаю, здесь вы найдете ответы на свои вопросы:

Тоже читал это место. Но, честно говоря, написано методически не правильно. Описан принцип, но не порядок действий.

Попробую свой вариант.

Итак. Поставил УЦИ уже с год как. Как пользоваться в качестве электронной линейки понятно было сразу. А вот чтобы настроить резцы и чтобы это можно было запомнить или как-то быстро восстановить нули было не понятно. Пробовал разобраться. Сразу не получилось. Потом времени не было и т.д. А тут снова наткнулся на эту тему и снова возникло желание разобраться. Да и весна очевидно действует – надо просыпаться.

А вот чтобы настроить резцы и чтобы это можно было запомнить или как-то быстро восстановить нули было не понятно. Пробовал разобраться. Сразу не получилось. Потом времени не было и т.д. А тут снова наткнулся на эту тему и снова возникло желание разобраться. Да и весна очевидно действует – надо просыпаться.

Для начала немного теории. И еще определюсь с терминами. Ноль станка – это ноль в абсолютных координатах от которого потом будем настраивать ноль резца. Ноль резца – некое нужное для дела начальное положение режущей кромки в координатах детали. Собственно это самое положение нас и интересует. И еще – у меня Х-это продольная подача, а У- поперечная. Ну так получилось.

Немного теории. Наши линейки немного несовершенны. Или может само УЦИ немного недоделанное. В общем ноль станка по ним просто так не выставишь. Потому что на линейке референсные метки идут через 50 мм. И если делать по инструкции (нажать Ri и <X) то ноль станка может получиться в любом месте с шагом 50 мм. Если бы на линейке была одна метка то эта рекомендация в инструкции работала бы. Но тогда линейку надо было бы заказывать индивидуально для каждого станка или по крайней мере стекляшки с метками для линеек делать конкретно для каждого размера. А так китайцы просто режут бесконечную ленту с метками через 50 мм, и втыкают их в линейки разной длины. А мы потом мучаемся и не знаем как выставить ноль.

Если бы на линейке была одна метка то эта рекомендация в инструкции работала бы. Но тогда линейку надо было бы заказывать индивидуально для каждого станка или по крайней мере стекляшки с метками для линеек делать конкретно для каждого размера. А так китайцы просто режут бесконечную ленту с метками через 50 мм, и втыкают их в линейки разной длины. А мы потом мучаемся и не знаем как выставить ноль.

Итак.

Первое. Включаем станок. Включаем УЦИ. Выбираем абсолютные координаты. Нажимаем Ri. Нажимаем <X (это я так обозначаю “Х со стрелочкой”). И начинаем крутить продольную подачу (влево-вправо не важно) до тех пор пока УЦИ не “пикнет”. После того как УЦИ пикнуло смотрим на табло и выставляем по табло “0.000”. Это мы обнулили ось Х относительно первой попавшейся референтной метки. Теперь смотрим на суппорт. Где он находится? Удобно вам будет если в этом месте вы определите, что это будет Ноль станка по Х? Если не удобно можно передвинуть суппорт вправо-влево и повторить процедуру (ABS-Ri – <X) . Я выбрал за ноль положение суппорта несколько правее середины хода.

Я выбрал за ноль положение суппорта несколько правее середины хода.

После того как определитель где будет ноль станка по Х и суппорт будет стоять в положении “0.000” сделайте на станине метку. Тут особая точность не нужна. Я просто маркером чиркнул. Чтобы было видно потом для контроля, что когда будем выставлять ноль по Х то индикация “0.000” соответствует положению суппорта на нашей метке. А точность метки не нужна потому как следующее значение индикации “0.000” возможно только через 50мм, и вы это по любому увидите, что обнулились не в том месте.

Затем передвиньте суппорт влево на 15-20 мм (относительно первой метки сделайте еще одну левее ее на расстоянии 15-20мм). Затем снова нажимаем (в положении ABS) Ri и <X. И теперь только влево начинаем перемещать суппорт пока УЦИ не пикнет. После того как УЦИ пикнуло перемещаем суппорт вправо до индикации “0.000”. После появления нулей смотрим на метку и убеждаемся, что суппорт стоит на метке. Т.е. мы выставили ноль станка по Х.

Теперь эти три абзаца одним предложением. Выключили станок (под станком я понимаю выключить УЦИ потому как у меня оно включается вместо со станком). Передвинули суппорт в любое положение, имитируем состояние “после работы”. Затем “пришли на работу”. Включили станок. Передвинули суппорт в положении нашей метки и затем передвинули его левее на 15 мм. Поставили на УЦИ абсолютные координаты ABS. Нажали Ri. Нажали <X. Подаем суппорт влево до “пика”. После “пика” ставим суппорт вправо на “0.000” и контролируем что метка совпала. Все!!! Мы выставили “ноль станка” по Х.

То же самое и по (поперечка). Я делал так. Открутил поперечку на себя до упора. Потом так же: ABS – Ri -<X. И кручу поперечку от себя до “пика”. После “пика” возвращаю ее на себя до индикации “0.000”. В положении “0.000” тоже сделал метку на поперечке для контроля.

Все! Станок выставлен “в нули” в абсолютных координатах.

Поясню это на рисунке.

Линейка с метками – это понятно. Расстояние между метками 50 мм – тоже понятно. Зеленые зоны по обе стороны от “нашей” метки это “плохие” зоны. Если мы будем нажимать Ri и <X., находясь в этих зонах и потом двигать суппорт до “пика”, то УЦИ будет пикать от “нашей” метки, а нам надо чтобы УЦИ пикнул на метке которая левее “нашей”. Для этого и надо поставить суппорт левее “нашей” метки на 15-20мм. Тогда при подаче суппорта влево он наезжает на левую метку. Дает “пик” и индикация показывает, что нам надо вернуться вправо примерно на 63-64 мм. Далее, выставляя по индикации “0.000” мы возвращаемся на “свою” метку (свою референсную точку). Для чего нам нужна “своя” единственная метка? Потому что потом мы настроим резцы и чтобы настройка резцов не убегала нам надо обнуляться каждый раз от одной и той же метки. Если мы при настроенных резцах обнулимся от другой референсной точки (например от той что правее на 50 мм), то соответственно и настройки резцов у нас “убегут” на 50 мм. Опять же и метка маркером на станине нужна для контроля, что мы обнулились именно от правильной референсной точки на линейке.

Расстояние между метками 50 мм – тоже понятно. Зеленые зоны по обе стороны от “нашей” метки это “плохие” зоны. Если мы будем нажимать Ri и <X., находясь в этих зонах и потом двигать суппорт до “пика”, то УЦИ будет пикать от “нашей” метки, а нам надо чтобы УЦИ пикнул на метке которая левее “нашей”. Для этого и надо поставить суппорт левее “нашей” метки на 15-20мм. Тогда при подаче суппорта влево он наезжает на левую метку. Дает “пик” и индикация показывает, что нам надо вернуться вправо примерно на 63-64 мм. Далее, выставляя по индикации “0.000” мы возвращаемся на “свою” метку (свою референсную точку). Для чего нам нужна “своя” единственная метка? Потому что потом мы настроим резцы и чтобы настройка резцов не убегала нам надо обнуляться каждый раз от одной и той же метки. Если мы при настроенных резцах обнулимся от другой референсной точки (например от той что правее на 50 мм), то соответственно и настройки резцов у нас “убегут” на 50 мм. Опять же и метка маркером на станине нужна для контроля, что мы обнулились именно от правильной референсной точки на линейке.

Может возникнуть вопрос, а почему бы не “поморщить лоб” и не сделать так, чтобы УЦИ видело только одну, нужную нам референсную метку? Тем более, что тут на форуме были предложения, и вроде как кто-то говорил, что делал так с использованием магнита. Отвечу: Я сразу после установки УЦИ пока еще “кровь кипела” тоже занимался этим вопросом вплотную. Даже с али выписал неодимовые магниты размером 3х3х10 мм и маленькие геркончики. И даже собрал макет на столе. И вроде как даже получил что хотел – УЦИ видела только одну метку, но все равно, что-то работало не так как надо. Сейчас уже не помню. Но с этой идеей решил завязать. Тем более сейчас, когда разобрался с обнулением и программированием резцов.

Вот фотки от эксперимента:

Первую часть закончил. Сейчас буду писать вторую. Пока вопросов не задавайте. Не отвлекайте.

Электрик (техник-электронщик) – работа

Rexam ищет электрика для нашего завода по производству банок для напитков во Фремонте, Огайо. Эта должность будет подчиняться руководителю отдела.

Эта должность будет подчиняться руководителю отдела.

ЭЛЕКТРОНИК: (внутренняя должность фактически Электронный техник)

ОСНОВНАЯ ФУНКЦИЯ

Изменение, восстановление, ремонт или капитальный ремонт всех типов электронного / электрического оборудования и средств управления. Снимите и / или установите электронное / электрическое оборудование и детали. Изменяйте, поддерживайте и устанавливайте программы ПЛК.Анализируйте и устраняйте электрические / электронные проблемы.

ИНСТРУМЕНТЫ И ОБОРУДОВАНИЕ

Электрические / электронные инструменты, датчики, калибровочное и испытательное оборудование, камеры, компьютеры, ручной и электроинструмент, токарный станок, резьбонарезной станок, ацетиленовая горелка и т. Д.

МАТЕРИАЛЫ

Двигатели, генераторы, трансформаторы, трубопроводы, шинопроводы, арматура, провода, кабели, транзисторы и другие электрические / электронные приборы, счетчики и контрольные устройства. Завод производственного и коммуникационного оборудования.

ПОРЯДОК РАБОТЫ

Изменяйте, обслуживайте и устанавливайте программы ПЛК. Разработайте новые программы в соответствии с указаниями. Выявление проблем ПЛК, устранение неполадок и обновление документации и изменений проводки.

• Получите электрические схемы, чертежи, спецификации и инструкции, касающиеся планового и аварийного ремонта, установки и осмотра, которые необходимо выполнить.

• Планировать и выполнять работы, требующие глубоких знаний теории и принципов электричества и электроники, спецификаций электропроводки, кодов, свойств различных материалов и принципов работы и применения электронного оборудования.

• Анализировать все типы цепей, электрических схем, сетей и чертежей, необходимые для установки, ремонта, настройки, калибровки, конструирования, модификации, замены или обслуживания всех типов электронных устройств и систем, включая системы связи, электронные датчики, элементы управления и регулятор, оборудование для управления питанием и распределением, измерительные, регистрирующие, обрабатывающие и показывающие устройства.

• Сделать эскизы деталей и макетов; проектировать и конструировать адаптации или преобразования компонентов, включая необходимые этапы разработки.

• Выполните профилактический осмотр назначенного оборудования, сообщите о результатах и примите соответствующие меры. Напишите и выполните заказы на техническое обслуживание по мере необходимости.

• Выполняйте механический и электрический ремонт, необходимый для обслуживания электронного оборудования, включая сборку, модификацию, ремонт и замену отдельных электронных частей в компонентах, схемных модулях и печатных платах.

• Обслуживайте электронное оборудование путем проверки, тестирования и замены неисправных компонентов, схемных модулей, печатных плат и подобных электронных устройств.

• Изготовление деталей по мере необходимости с использованием станков и ручных инструментов, обычных для данной отрасли.

• Техническое обслуживание, установка или ремонт всех кабелей связи, силовых распределительных кабелей и проводки, сращивание по мере необходимости.

• Выполнять все виды технического обслуживания электрооборудования на предприятии, включая установку кабелепровода.

• Определите необходимость, проанализируйте и сделайте все необходимые текущие настройки, ремонт, капитальный ремонт и замену деталей для всего электрооборудования.

• Вести записи о производительности, инвентаризации и техническом обслуживании электрического и электронного оборудования.

• Консультировать операторов, механиков и другой электротехнический персонал по стандартным рабочим процедурам и требованиям к электронному и электрическому оборудованию и средствам управления.

• Сообщите руководителю об обнаруженном потенциально опасном электрическом оборудовании и предпринятых корректирующих действиях.

• Эксплуатируйте оборудование и помогайте производству в соответствии с указаниями.

Наладка токарного станка с ЧПУ в Гранд-Ривер в Sumitomo Electric Carbide Manufacturing, Inc.

В BWX Technologies, Inc. (NYSE: BWXT) мы сильные люди, движимые инновациями. Компания BWXT со штаб-квартирой в Линчбурге, штат Вирджиния, предоставляет безопасные и эффективные ядерные решения для национальной безопасности, чистой энергетики, восстановления окружающей среды, ядерной медицины и исследования космоса. Штат BWXT составляет около 6400 сотрудников, а у него 12 основных производственных площадок в США и Канаде. Мы являемся единственным производителем военно-морских ядерных реакторов для подводных лодок и авианосцев США. Наша компания поставляет высокоточные компоненты, услуги и топливо для коммерческой ядерной энергетики на четырех континентах.Наши совместные предприятия обеспечивают восстановление окружающей среды и управление ядерными операциями на более чем дюжине объектов Министерства энергетики США и НАСА. Технология BWXTs способствует развитию производства медицинских радиоизотопов в Северной Америке и микрореакторов для различных оборонных и космических приложений. Подпишитесь на нас в Twitter на @BWXTech и узнайте больше на www.bwxt.com. Техническое обслуживание – BWX Technologies, Inc.

Компания BWXT со штаб-квартирой в Линчбурге, штат Вирджиния, предоставляет безопасные и эффективные ядерные решения для национальной безопасности, чистой энергетики, восстановления окружающей среды, ядерной медицины и исследования космоса. Штат BWXT составляет около 6400 сотрудников, а у него 12 основных производственных площадок в США и Канаде. Мы являемся единственным производителем военно-морских ядерных реакторов для подводных лодок и авианосцев США. Наша компания поставляет высокоточные компоненты, услуги и топливо для коммерческой ядерной энергетики на четырех континентах.Наши совместные предприятия обеспечивают восстановление окружающей среды и управление ядерными операциями на более чем дюжине объектов Министерства энергетики США и НАСА. Технология BWXTs способствует развитию производства медицинских радиоизотопов в Северной Америке и микрореакторов для различных оборонных и космических приложений. Подпишитесь на нас в Twitter на @BWXTech и узнайте больше на www.bwxt.com. Техническое обслуживание – BWX Technologies, Inc. – Евклид, Огайо Для установки, устранения неисправностей, ремонта и обслуживания систем оборудования в соответствии с кодами, схемами, эскизами, руководствами по эксплуатации и спецификациями производителя с использованием ручных инструментов, электроинструментов, а также прецизионных измерений и испытаний. инструменты.Обязанности: Установка, устранение неисправностей, ремонт и техническое обслуживание систем оборудования в соответствии с кодами, схемами, эскизами, руководствами по эксплуатации и спецификациями производителя с использованием ручных инструментов, электроинструментов, а также прецизионных измерительных и испытательных инструментов. o Механический o Электрический o Электронный o Пневматический o Гидравлический Диагностика неисправного оборудования, такого как трансформаторы, двигатели и осветительные приборы, с помощью испытательного оборудования и замена поврежденных или сломанных проводов и кабелей с помощью ручных инструментов.Диагностируйте и заменяйте неисправные электрические компоненты оборудования, такие как реле, переключатели, двигатели и датчики положения, с помощью ручных инструментов.

– Евклид, Огайо Для установки, устранения неисправностей, ремонта и обслуживания систем оборудования в соответствии с кодами, схемами, эскизами, руководствами по эксплуатации и спецификациями производителя с использованием ручных инструментов, электроинструментов, а также прецизионных измерений и испытаний. инструменты.Обязанности: Установка, устранение неисправностей, ремонт и техническое обслуживание систем оборудования в соответствии с кодами, схемами, эскизами, руководствами по эксплуатации и спецификациями производителя с использованием ручных инструментов, электроинструментов, а также прецизионных измерительных и испытательных инструментов. o Механический o Электрический o Электронный o Пневматический o Гидравлический Диагностика неисправного оборудования, такого как трансформаторы, двигатели и осветительные приборы, с помощью испытательного оборудования и замена поврежденных или сломанных проводов и кабелей с помощью ручных инструментов.Диагностируйте и заменяйте неисправные электрические компоненты оборудования, такие как реле, переключатели, двигатели и датчики положения, с помощью ручных инструментов. Время от времени планировать разводку и устанавливать проводку, кабелепровод и электрическое оборудование в зданиях [Электрик (строительство) 824.261-010]. Диагностируйте и заменяйте неисправные электрические и электронные компоненты оборудования, такие как реле, переключатели, двигатели и датчики положения, с помощью ручных инструментов. Диагностируйте неисправности в работающем оборудовании, чтобы определить потребности в ремонте.Демонтируйте устройства, чтобы получить доступ к дефектным деталям и удалить их с помощью подъемников, кранов, ручных и электроинструментов. Отрегулируйте механические устройства и инструменты управления с помощью ручных инструментов, уровней, отвесов и линейок. Отремонтируйте или замените дефектные детали с помощью ручных и электроинструментов. Включите буксирный двигатель, ножничный подъемник и подъемник стрелы. Выполните профилактическое обслуживание машин. Устанавливать и эксплуатировать токарный станок, сверлильный станок, шлифовальный станок, сварочное оборудование и другие металлообрабатывающие инструменты для изготовления и ремонта деталей оборудования по мере необходимости.

Время от времени планировать разводку и устанавливать проводку, кабелепровод и электрическое оборудование в зданиях [Электрик (строительство) 824.261-010]. Диагностируйте и заменяйте неисправные электрические и электронные компоненты оборудования, такие как реле, переключатели, двигатели и датчики положения, с помощью ручных инструментов. Диагностируйте неисправности в работающем оборудовании, чтобы определить потребности в ремонте.Демонтируйте устройства, чтобы получить доступ к дефектным деталям и удалить их с помощью подъемников, кранов, ручных и электроинструментов. Отрегулируйте механические устройства и инструменты управления с помощью ручных инструментов, уровней, отвесов и линейок. Отремонтируйте или замените дефектные детали с помощью ручных и электроинструментов. Включите буксирный двигатель, ножничный подъемник и подъемник стрелы. Выполните профилактическое обслуживание машин. Устанавливать и эксплуатировать токарный станок, сверлильный станок, шлифовальный станок, сварочное оборудование и другие металлообрабатывающие инструменты для изготовления и ремонта деталей оборудования по мере необходимости. Редактируйте и устраняйте неисправности ПЛК, релейной логики. Системы на базе ремонтных предприятий. Перемещайте и устанавливайте новое оборудование по всему объекту, проверяя уровень, геометрию лазера и точность / позиционирование. Минимальная квалификация: Для успешного выполнения этой должности человек должен уметь удовлетворительно выполнять все должностные обязанности. Перечисленные ниже требования отражают требуемые знания, навыки и / или способности. Могут быть сделаны разумные приспособления, позволяющие инвалидам выполнять основные обязанности.Диплом средней школы или эквивалент GED Требуемые сертификаты, лицензии и регистрация: NFPA70E и Электробезопасность, промышленный переменный / постоянный ток. Имеет семилетний (7) опыт в обслуживании оборудования и оборудования. Должен уметь устранять неполадки и редактировать релейную логику на ЧПУ Fanuc и Siemens. Механические, электрические, электронные, гидравлические и пневматические системы. Уметь читать и интерпретировать сложные схемы / схемы и чертежи.

Редактируйте и устраняйте неисправности ПЛК, релейной логики. Системы на базе ремонтных предприятий. Перемещайте и устанавливайте новое оборудование по всему объекту, проверяя уровень, геометрию лазера и точность / позиционирование. Минимальная квалификация: Для успешного выполнения этой должности человек должен уметь удовлетворительно выполнять все должностные обязанности. Перечисленные ниже требования отражают требуемые знания, навыки и / или способности. Могут быть сделаны разумные приспособления, позволяющие инвалидам выполнять основные обязанности.Диплом средней школы или эквивалент GED Требуемые сертификаты, лицензии и регистрация: NFPA70E и Электробезопасность, промышленный переменный / постоянный ток. Имеет семилетний (7) опыт в обслуживании оборудования и оборудования. Должен уметь устранять неполадки и редактировать релейную логику на ЧПУ Fanuc и Siemens. Механические, электрические, электронные, гидравлические и пневматические системы. Уметь читать и интерпретировать сложные схемы / схемы и чертежи. Имеют практические знания о строительных системах (воздух, водопровод, крыша, окна, двери и конструкции).Иметь опыт в строительстве, включая строительные и конструкционные нормы, спецификации и изготовление платформ, обработку компонентов и фундаментов. Будьте готовы учиться и получать помощь от других операторов по правильным операционным процедурам. Быть готовым и способным выполнять домашние и другие служебные обязанности, назначенные мастером. Продемонстрируйте вышеуказанные навыки, пройдя письменные и практические тесты. Имейте соответствующие личные инструменты. Получите лицензию на силовой промышленный грузовик. Физические требования: характеристики, перечисленные ниже, являются репрезентативными для физических требований, необходимых человеку для успешного выполнения основных обязанностей в этой должности.Могут быть сделаны разумные приспособления, позволяющие инвалидам выполнять основные обязанности. Выполняя свои обязанности на этой работе, сотрудник должен регулярно стоять; используйте руки для пальца, ручки или ощупывания; и дотянуться руками и руками.

Имеют практические знания о строительных системах (воздух, водопровод, крыша, окна, двери и конструкции).Иметь опыт в строительстве, включая строительные и конструкционные нормы, спецификации и изготовление платформ, обработку компонентов и фундаментов. Будьте готовы учиться и получать помощь от других операторов по правильным операционным процедурам. Быть готовым и способным выполнять домашние и другие служебные обязанности, назначенные мастером. Продемонстрируйте вышеуказанные навыки, пройдя письменные и практические тесты. Имейте соответствующие личные инструменты. Получите лицензию на силовой промышленный грузовик. Физические требования: характеристики, перечисленные ниже, являются репрезентативными для физических требований, необходимых человеку для успешного выполнения основных обязанностей в этой должности.Могут быть сделаны разумные приспособления, позволяющие инвалидам выполнять основные обязанности. Выполняя свои обязанности на этой работе, сотрудник должен регулярно стоять; используйте руки для пальца, ручки или ощупывания; и дотянуться руками и руками. Сотруднику часто приходится ходить. Сотруднику иногда приходилось наклоняться, становиться на колени, приседать, ползать и говорить или слышать. Иногда от работника требуется поднимать и / или поднимать до 25 фунтов. Специфические способности зрения, необходимые для этой работы, включают близкое зрение, восприятие глубины и способность регулировать фокус.Выполняя свои обязанности на этой работе, работник регулярно подвергается воздействию движущихся механических частей, токсичных и едких химикатов, а также паров или частиц в воздухе. Уровень шума в рабочей среде варьируется от нормального до громкого. Как подрядчик федерального правительства, BWX Technologies, Inc. и любые дочерние компании, аффилированные лица и связанные с ними лица (BWXT или Компания) соблюдают все федеральные, государственные и местные законы и требования клиентов в отношении протоколов безопасности COVID-19, включая, помимо прочего, к любым применимым требованиям к вакцинации и / или тестированию COVID-19.В соответствии с текущими и ожидаемыми требованиями к вакцинации от COVID-19 федерального подрядчика, BWXT внедрила политику, согласно которой все сотрудники в США, включая новых сотрудников, должны будут пройти полную вакцинацию от COVID-19 к 8 декабря 2021 года для лиц, находящихся под действующим федеральным законодательством.

Сотруднику часто приходится ходить. Сотруднику иногда приходилось наклоняться, становиться на колени, приседать, ползать и говорить или слышать. Иногда от работника требуется поднимать и / или поднимать до 25 фунтов. Специфические способности зрения, необходимые для этой работы, включают близкое зрение, восприятие глубины и способность регулировать фокус.Выполняя свои обязанности на этой работе, работник регулярно подвергается воздействию движущихся механических частей, токсичных и едких химикатов, а также паров или частиц в воздухе. Уровень шума в рабочей среде варьируется от нормального до громкого. Как подрядчик федерального правительства, BWX Technologies, Inc. и любые дочерние компании, аффилированные лица и связанные с ними лица (BWXT или Компания) соблюдают все федеральные, государственные и местные законы и требования клиентов в отношении протоколов безопасности COVID-19, включая, помимо прочего, к любым применимым требованиям к вакцинации и / или тестированию COVID-19.В соответствии с текущими и ожидаемыми требованиями к вакцинации от COVID-19 федерального подрядчика, BWXT внедрила политику, согласно которой все сотрудники в США, включая новых сотрудников, должны будут пройти полную вакцинацию от COVID-19 к 8 декабря 2021 года для лиц, находящихся под действующим федеральным законодательством. контрактный мандат и 3 января 2022 года для всех остальных. Это означает, что любые существующие сотрудники BWXT и новые сотрудники, независимо от того, работают ли они у клиента, работают удаленно или работают на объекте BWXT, должны будут соблюдать применимые требования COVID-19 и должны будут предъявить доказательство вакцинации в качестве условие занятости.Запросы о разумном приспособлении будут рассмотрены и оценены в соответствии с действующим законодательством и политикой компании. Пожалуйста, поговорите со своим представителем BWXT по привлечению талантов, чтобы определить, какой крайний срок будет применяться к месту работы, назначенному для работы, которую вы ищете, и сможете ли вы выполнить это условие трудоустройства. BWXT поддерживает разнообразие и придерживается концепции равных возможностей трудоустройства. Мы установили процедуры для обеспечения того, чтобы все действия персонала, такие как прием на работу, компенсация, развитие карьеры, льготы, спонсируемые компанией обучение и социальные развлекательные программы осуществлялись независимо от расы, цвета кожи, религии, пола, сексуальной ориентации, гендерной идентичности, национального происхождения, инвалидность или защищенный статус ветерана.

контрактный мандат и 3 января 2022 года для всех остальных. Это означает, что любые существующие сотрудники BWXT и новые сотрудники, независимо от того, работают ли они у клиента, работают удаленно или работают на объекте BWXT, должны будут соблюдать применимые требования COVID-19 и должны будут предъявить доказательство вакцинации в качестве условие занятости.Запросы о разумном приспособлении будут рассмотрены и оценены в соответствии с действующим законодательством и политикой компании. Пожалуйста, поговорите со своим представителем BWXT по привлечению талантов, чтобы определить, какой крайний срок будет применяться к месту работы, назначенному для работы, которую вы ищете, и сможете ли вы выполнить это условие трудоустройства. BWXT поддерживает разнообразие и придерживается концепции равных возможностей трудоустройства. Мы установили процедуры для обеспечения того, чтобы все действия персонала, такие как прием на работу, компенсация, развитие карьеры, льготы, спонсируемые компанией обучение и социальные развлекательные программы осуществлялись независимо от расы, цвета кожи, религии, пола, сексуальной ориентации, гендерной идентичности, национального происхождения, инвалидность или защищенный статус ветерана. Подробнее

Подробнее% PDF-1.3

%

310 0 объект

>

эндобдж

xref

310 119

0000000016 00000 н.

0000002732 00000 н.

0000002853 00000 н.

0000003852 00000 н.

0000004090 00000 н.

0000004174 00000 н.

0000004261 00000 н.

0000004349 00000 п.

0000004523 00000 н.

0000004595 00000 н.

0000004755 00000 н.

0000004827 00000 н.

0000004940 00000 н.

0000005012 00000 н.

0000005165 00000 н.

0000005237 00000 н.

0000005407 00000 н.

0000005479 00000 н.

0000005569 00000 н.

0000005673 00000 п.

0000005745 00000 н.

0000005817 00000 н.

0000005969 00000 н.

0000006041 00000 н.

0000006152 00000 н.

0000006249 00000 н.

0000006321 00000 п.

0000006393 00000 п.

0000006595 00000 н.

0000006667 00000 н.

0000006779 00000 н.

0000006894 00000 н.

0000006966 00000 н.

0000007108 00000 н.

0000007180 00000 н.

0000007252 00000 н.

0000007408 00000 п.

0000007480 00000 н.

0000007700 00000 н.

0000007846 00000 н.

0000007918 00000 п.

0000007989 00000 н. 0000008166 00000 п.

0000008238 00000 п.

0000008407 00000 н.

0000008519 00000 п.

0000008591 00000 н.

0000008712 00000 н.

0000008784 00000 н.

0000008946 00000 н.

0000009083 00000 н.

0000009222 00000 п.

0000009294 00000 п.

0000009456 00000 п.

0000009528 00000 н.

0000009600 00000 н.

0000009672 00000 н.

0000009744 00000 н.

0000009902 00000 н.

0000009973 00000 н.

0000010146 00000 п.

0000010286 00000 п.

0000010460 00000 п.

0000010585 00000 п.

0000010657 00000 п.

0000010809 00000 п.

0000010916 00000 п.

0000010988 00000 п.

0000011176 00000 п.

0000011289 00000 п.

0000011361 00000 п.

0000011554 00000 п.

0000011667 00000 п.

0000011738 00000 п.

0000011809 00000 п.

0000011881 00000 п.

0000011953 00000 п.

0000012025 00000 п.

0000012176 00000 п.

0000012248 00000 п.

0000012320 00000 п.

0000012433 00000 п.

0000012504 00000 п.

0000012575 00000 п.

0000012746 00000 п.

0000012817 00000 п.

0000012913 00000 п.

0000012984 00000 п.

0000013127 00000 п.

0000013198 00000 п.

0000008166 00000 п.

0000008238 00000 п.

0000008407 00000 н.

0000008519 00000 п.

0000008591 00000 н.

0000008712 00000 н.

0000008784 00000 н.

0000008946 00000 н.

0000009083 00000 н.

0000009222 00000 п.

0000009294 00000 п.

0000009456 00000 п.

0000009528 00000 н.

0000009600 00000 н.

0000009672 00000 н.

0000009744 00000 н.

0000009902 00000 н.

0000009973 00000 н.

0000010146 00000 п.

0000010286 00000 п.

0000010460 00000 п.

0000010585 00000 п.

0000010657 00000 п.

0000010809 00000 п.

0000010916 00000 п.

0000010988 00000 п.

0000011176 00000 п.

0000011289 00000 п.

0000011361 00000 п.

0000011554 00000 п.

0000011667 00000 п.

0000011738 00000 п.

0000011809 00000 п.

0000011881 00000 п.

0000011953 00000 п.

0000012025 00000 п.

0000012176 00000 п.

0000012248 00000 п.

0000012320 00000 п.

0000012433 00000 п.

0000012504 00000 п.

0000012575 00000 п.

0000012746 00000 п.

0000012817 00000 п.

0000012913 00000 п.

0000012984 00000 п.

0000013127 00000 п.

0000013198 00000 п. 0000013285 00000 п.

0000013356 00000 п.

0000013426 00000 п.

0000013498 00000 п.

0000013687 00000 п.

0000014411 00000 п.

0000014592 00000 п.

0000014770 00000 п.

0000014792 00000 п.

0000015505 00000 п.

0000015527 00000 п.

0000016237 00000 п.

0000016259 00000 п.

0000016895 00000 п.

0000016917 00000 п.

0000017475 00000 п.

0000017660 00000 п.

0000018167 00000 п.

0000018189 00000 п.

0000018864 00000 п.

0000018886 00000 п.

0000019527 00000 н.

0000019549 00000 п.

0000020086 00000 п.

0000020108 00000 п.

0000020579 00000 п.

0000020658 00000 п.

0000002931 00000 н.

0000003830 00000 н.

трейлер

]

>>

startxref

0

%% EOF

311 0 объект

>

эндобдж

312 0 объект

>

эндобдж

427 0 объект

>

транслировать

HT] HQ> ;? ̮ҎQ0YAlCaPT + ̆PIZvu) GKmmʜ

E ~ $ z2? 7; sg

0000013285 00000 п.

0000013356 00000 п.

0000013426 00000 п.

0000013498 00000 п.

0000013687 00000 п.

0000014411 00000 п.

0000014592 00000 п.

0000014770 00000 п.

0000014792 00000 п.

0000015505 00000 п.

0000015527 00000 п.

0000016237 00000 п.

0000016259 00000 п.

0000016895 00000 п.

0000016917 00000 п.

0000017475 00000 п.

0000017660 00000 п.

0000018167 00000 п.

0000018189 00000 п.

0000018864 00000 п.

0000018886 00000 п.

0000019527 00000 н.

0000019549 00000 п.

0000020086 00000 п.

0000020108 00000 п.

0000020579 00000 п.

0000020658 00000 п.

0000002931 00000 н.

0000003830 00000 н.

трейлер

]

>>

startxref

0

%% EOF

311 0 объект

>

эндобдж

312 0 объект

>

эндобдж

427 0 объект

>

транслировать

HT] HQ> ;? ̮ҎQ0YAlCaPT + ̆PIZvu) GKmmʜ

E ~ $ z2? 7; sg

Как выбрать между пневматическим и электрическим приводом

Вопрос о том, что лучше: использовать пневматические или электрические приводы как часть конструкции вашей системы или покупать оборудование с одним типом привода или другим не поддается легкому ответу. Как и на многие другие жизненные решения, ответ на этот вопрос обычно начинается со слов: «Ну, это зависит от…»

Как и на многие другие жизненные решения, ответ на этот вопрос обычно начинается со слов: «Ну, это зависит от…»

Если есть какое-либо существенное отличие в производительности, так это то, что электрические приводы более известны своей высокой точностью. Хотя нельзя сказать, что пневматические приводы не могут обеспечивать очень точное движение. Опять же, проблема здесь в том, какая точность вам действительно нужна.

Чтобы получить помощь по этому вопросу, мы обратились к информации Боба Крала из Bimba Manufacturing Company, поставщика пневматических, электрических и гидравлических приводов.

По словам Краля, выбор пневматических или электрических приводов включает оценку производительности, стоимости компонентов, стоимости системы и повышения производительности. Эти две технологии настолько различны, что одна не может быть заменой другой. Каждому из них присущи достоинства и недостатки.

Корпус для пневмоприводов

Пневматические приводы обеспечивают высокое усилие и скорость при низкой стоимости единицы и занимают небольшую площадь. Фактически, пневматические цилиндры обеспечивают большую силу и скорость на единицу размера, чем любые другие приводы, кроме гидравлических.Сила и скорость пневматических приводов легко регулируются и не зависят друг от друга.

Фактически, пневматические цилиндры обеспечивают большую силу и скорость на единицу размера, чем любые другие приводы, кроме гидравлических.Сила и скорость пневматических приводов легко регулируются и не зависят друг от друга.

Пневматические приводы наиболее экономичны, когда масштаб развертывания соответствует мощности компрессора. Компрессоры малой мощности эффективны и экономичны, когда используются для питания небольшого количества пневматических устройств. Большие компрессоры эффективны и экономичны при питании большого количества пневматических устройств.

Цены на неремонтируемые штоковые цилиндры колеблются от 15 до 250 долларов в зависимости от диаметра корпуса, хода и опций.

Хотя затраты на пневматические компоненты невысоки, затраты на техническое обслуживание и эксплуатацию могут быть высокими, особенно если не были предприняты серьезные усилия для количественной оценки и минимизации затрат. Затраты на техническое обслуживание и эксплуатацию включают затраты на замену цилиндров, установку и обслуживание воздуховодов, а также электричество для компрессора. По данным Министерства энергетики, 24 процента годовой стоимости сжатого воздуха связано с техническим обслуживанием, оборудованием и установкой, а 76 процентов – непосредственно с затратами на электроэнергию для компрессора.

По данным Министерства энергетики, 24 процента годовой стоимости сжатого воздуха связано с техническим обслуживанием, оборудованием и установкой, а 76 процентов – непосредственно с затратами на электроэнергию для компрессора.

Определение эксплуатационных затрат на одно пневматическое устройство, развернутое на объекте, может открывать глаза, особенно если расчеты затрат не производились какое-то время, а масштабы операций сократились. Если имеется 500 пневматических устройств, использующих компрессор, стоимость одного устройства может составлять в среднем 100 долларов США в год; но если устройств всего 50, то стоимость одного устройства увеличивается в десять раз до 1000 долларов.

Корпус для электроприводов

В отличие от пневматики, электрические приводы обеспечивают точное управление и позиционирование, помогают адаптировать машины к гибким процессам и имеют низкие эксплуатационные расходы.Они наиболее экономичны, когда используются в умеренных масштабах в процессах, где их рабочие характеристики могут быть преимуществом, и когда электроника отделена от привода для сегментирования и минимизации затрат на замену.

Электроприводы состоят из шарикового, трапецеидального или роликового винта, соединенного через муфту с электродвигателем. Когда винт вращается, он перемещает поршень, который соединен со штоком или кареткой. Штанга или каретка перемещает груз. Производительность зависит от используемых материалов.

Обычно используемые двигатели для электрических приводов включают шаговые двигатели и сервоприводы. Щеточные электродвигатели постоянного тока и электродвигатели переменного тока иногда используются с концевыми выключателями, когда точность позиционирования менее важна. Шаговые двигатели – это экономичный выбор для точного позиционирования на более низких скоростях. Однако шаговые двигатели могут потерять синхронизацию с контроллером при использовании разомкнутого контура без энкодера или в случае недостаточного размера для приложения. Сервоприводы, по определению, имеют замкнутый контур и обеспечивают превосходную производительность на высоких скоростях, хотя и по более высокой цене. Высокоточные винты и механизм защиты от люфта могут обеспечить точность до десятитысячных долей дюйма. Стандартная точность со стандартными компонентами составляет от нескольких сотых до нескольких тысячных долей дюйма.

Высокоточные винты и механизм защиты от люфта могут обеспечить точность до десятитысячных долей дюйма. Стандартная точность со стандартными компонентами составляет от нескольких сотых до нескольких тысячных долей дюйма.

Компоненты электрического привода включают механический привод, который преобразует вращение двигателя в линейную скорость и тягу, двигатель, электронный привод или усилитель для питания двигателя и контроллер для управления движением. Общая стоимость этих компонентов колеблется от 800 до 3000 долларов и выше.

Эксплуатационные расходы на электрические приводы в значительной степени связаны с потребляемой мощностью электродвигателя. Схема низкого напряжения контроллеров и драйверов потребляет мощность в гораздо меньшей степени.

В то время как стоимость компонентов электрических приводов высока, эксплуатационные расходы низкие. Высокая стоимость компонентов часто препятствует использованию электрических приводов, поскольку экономия на эксплуатационных расходах по сравнению с пневматикой часто не учитывается должным образом или полностью игнорируется.

Сравнение затрат