Плашки резьбонакатные плоские для резьбонакатных станков

ПЛАШКИ РЕЗЬБОНАКАТНЫЕ ПЛОСКИЕ ДЛЯ НАКАТКИ РЕЗЬБЫ НА ВИНТЫ, БОЛТЫ, САМОРЕЗЫ

Плашки резьбонакатные плоские предназначены для изготовления метрических резьб в изделиях из конструкционных сталей.

Производство плашек резьбонакатных на Тайване было основано в 1981 году и в настоящее время Тайвань уже является производителем №1 плашек для накатки резьбы на винтовые изделия. За прошедшие десятилетия были разработаны новые и усовершенствованы существующие технологии производства плашек, получена лицензия на изготовление продукции TMA.

Тайваньские компании по настоящее время продолжают инвестировать в развитие и техническое оснащение оборудованием, исследования свойств металлов, строгий контроль качества на всех ступенях производства плашек. Сервис и постоянный контроль качества продукции определяет марку производителя.

Особенности плоских резьбонакатных плашек

Плашки резьбонакатные плоские высокой производительности для метрической и дюймовой типов резьбы болтов, саморезов, винтов и шурупов имеют следующие особенности:

- Резьбонакатные плашки для накатки метрической и дюймовой резьбы болтов, саморезов, винтов и шурупов сделаны из легированной инструментальной стали с высокими показателями твёрдости и прочности на прецизионных станках с ЧПУ.

- Производство плашек полностью автоматизированно.

- Резьбонакатные плашки для производства саморезов произведены посредством превосходной термообработки и по-настоящему долговечны. Твёрдость плашки после термообработки составляет 64-65HRC. При нормальных условиях работы, средний срок эксплуатации одного набора плашек для накатки резьбы саморезов превышает 3 миллиона штук.

- Компьютерные программы применяется для обеспечения точности всех размеров.

На верхней части подвижной плашки нанесена стартовая линия, которая может быть использована для выставления её положения относительно фиксированной плашки до подачи материала, для более быстрой настройки шага резьбы.

На верхней части подвижной плашки нанесена стартовая линия, которая может быть использована для выставления её положения относительно фиксированной плашки до подачи материала, для более быстрой настройки шага резьбы. - Плоские плашки для образования буравчика применимы для высокоскоростного производства однозаходной и двухзаходной резьбы саморезов, шурупов по дереву, саморезов для гипсокартона и с наконечником в виде сверла, а также саморезов для сэндвич панелей и различных специализированных типов и форм резьбы.

- Инструмент для накатки резьбы может быть изготовлен из быстрорежущей стали (HSS), высоколегированной инструментальной стали (D). Новые виды плашек HIH и HID прошли специальную антискользящую обработку. Плашки серии HIH применимы для саморезов из высокопрочной и нержавеющей стали, используемой в автомобилестроении и аэрокосмической отрасли. HID подходят для произодства шурупов из нержавеющей стали, которые имеют срок эксплуатации на 200% больше, чем обычные саморезы.

- Диапазон размеров плашек для накатки метрической и дюймовой резьбы: Длина 950 мм × Высота 400 мм × Толщина 120 мм, минимальный шаг резьбы 0.25 мм.

Техническая спецификация, обозначение и размеры резьбонакатных плашек

Технология накатывания резьбы плоскими резьбовыми плашками

Подлежащие накатке заготовки загружаются в бункер, который ориентирует заготовки шляпкой вверх. Далее бункер перемещает заготовки по направляющим линейкам в зону обработки. Там заготовки поочередно подхватывает накатной ползун, на котором смонтированы резьбонакатные плашки (профиль каждой резьбонакатной плашки соответствует половине профиля накатываемой резьбы).

Прокатываясь в технологическом зазоре между подвижной и неподвижной резьбонакатными плашками станка, болт (саморез / винт / шуруп) получает необходимый резьбовой профиль.

В конце рабочего хода подвижная резьбонакатная плашка выталкивает готовое изделие из зоны накатывания, и вследствие возвратно-поступательного движения ползуна возвращается за очередной заготовкой.

Специальная форма резьбы

Особенная форма резьбы заставляет резьбовые спирали обеих крепёжных деталей выравниваться. После этого крепёжные элементы закручиваются с приложением небольших усилий. Такая функция резьбы работает со всеми типами гаек и со всеми типами внутренней резьбы, включая контргайки, что делает его очень полезным.

Кроме того такая резьба обладает непревзойденной устойчивостью к закручиванию с перекосом, благодаря чему он полностью исключает заход не по резьбе. Также пропадает необходимость в прочистке резьбы от краски из-за того, что такие соединения уже не подвержены воздействию краски во внутренней резьбе. Эта новая технология заметно увеличивает эффективность сборки автомобилей.

Соединяемые крепёжные детали, изготовленные по этой концепции, сами по себе выравниваются даже в самых сложных ситуациях. Болт с такой резьбой заходит в резьбовое отверстие и вынужден двигаться, выравниваясь к оси резьбы. Также происходит прочистка внутренней резьбы, засорённой краской, поскольку болт проскальзывает сквозь слой краски. Такое исполнение резьбы удобно в использовании и универсально, и что более важно, всегда работает без сбоев.

Такое исполнение резьбы удобно в использовании и универсально, и что более важно, всегда работает без сбоев.

Превосходный уровень производительности делает эту резьбу привлекательной и надежной. Крепёж с ней зарекомендовал себя как ни один другой крепеж. Простота использования таких крепёжных деталей позволяет сократить трудозатраты, а эффективность снижает затраты на замену крепежа.

Преимущества: устраняет заедание резьбы, устраняет забивание внутренней резьбы краской, облегчает установку деталей, устраняет необходимость в закручивании вручную, помогает выравнивать детали.

Размеры резьбонакатных плашек

| Общая модель | Виды станков | S (толщина плашки) | H (высота плашки) | L1 (длина, фиксированная) | L2 (длина, регулируемая) |

|---|---|---|---|---|---|

Стан. Но. 0 Но. 0 | 19 | 25 | 51 | 64 | |

| Стан. Но. 3/16 | 25 | 25.40.45.53 | 75 | 90 | |

| Стан. Но. 1/4 | 25 | 25.40.55.65.80.105 | 100 | 115 | |

| Стан. Но. 5/16 | 25 | 25.40.55.65.80.105 | 127 | 140 | |

| Стан. Но. 3/8 | 25 | 25.40.55.65.80.105 | 150 | 165 | |

| Стан. Но. 1/2 | 35 | 55.80.105.125.150 | 190 | 215 | |

Стан. Но. 3/4 Но. 3/4 | 38 | 55.80.105.125.150 | 230 | 265 | |

| Специальная модель | Стан. Но. 003 | 15 | 20 | 45 | 55 |

| Стан. Но. 004 | 20 | 25 | 65 | 80 | |

| Стан. Но. 4R | 20 | 25.30.35.40 | 65 | 75 | |

| Стан. Но. 6R | 25 | 25.30.40.55.65 | 90 | 105 | |

| Стан. Но. 8R | 25 | 25. 30.40.55.65.80.105 30.40.55.65.80.105 | 108 | 127 | |

| Стан. Но. 250 | 25 | 25.40.55 | 110 | 125 | |

| Стан. Но. DR125 | 20.8 | 25.40.55 | 73.3 | 86.2 | |

| Стан. Но. DR200 | 20.8 | 25.40.53.65.80 | 92.3 | 105.2 градиент 5º | |

| Стан. Но. DR250 | 23.8 | 25.40.54.65.80.105 | 112.1 | 131.2 градиент 5º |

Инструмент и оснастка согласно чертежам готовых изделий

Мы имеем возможность разрабатывать инструмент и оснастку согласно чертежам готовых изделий и техническим требованиям.

Спецификация резьбонакатных плашек

| Модель станка | Подвижная плашка | Неподвижная плашка | Высота плашки | Толщина плашки |

|---|---|---|---|---|

| 201 | 55 | 45 | 25 | 20 |

| 202 | 65 | 55 | 30 | |

| 203 | 80 | 70 | 30 | 24 |

| 204 | 100 | 85 | 40 | 24 |

| 205 | 115 | 100 | 55 | 24 |

| 302 | 125 | 110 | 40 | 24 |

| 206 | 145 | 125 | 55 | 30 |

| 207 | 170 | 150 | 55 | 30 |

| 208 | 210 | 190 | 55 | 40 |

| 209 | 250 | 230 | 65 | 45 |

| 210 | 250 | 230 | 80 | 50 |

| 234 | 145 | 125 | 80 | 40 |

| 235 | 170 | 150 | 80 | 40 |

| 237 | 210 | 190 | 80 | 40 |

| 238 | 210 | 190 | 105 | 40 |

| 236 | 170 | 150 | 105 | 40 |

| 213 | 310 | 285 | 80 | 50 |

| 214 | 310 | 285 | 105 | 50 |

Стойкость резьбонакатного инструмента

| Размер резьбы | Материал плашки | Твердость плашки после термообработки HSC | Примерная стойкость инструмента, шт. изделий/ комплект изделий/ комплект |

|---|---|---|---|

| M6 X 1.0 | М2 | 64-65 | 800,000-1000,000 |

| M8 X 1.25 | М2 | 64-65 | 600,000-800,000 |

| M10 X 1.5 | М2 | 64-65 | 500,000-700,000 |

| M12 X 1.75 | М2 | 64-65 | 500,000-700,000 |

| M16 X 2.0 | М2 | 64-65 | 400,000-600,000 |

Основные виды резьбы, накатываемой плоскими резьбовыми плашками

Видео накатки резьбы плоскими резьбовыми плашками

| |||||

| |||||

| |||||

| |||||

| |||||

%d1%80%d0%b5%d0%b7%d1%8c%d0%b1%d0%be%d0%bd%d0%b0%d0%ba%d0%b0%d1%82%d0%bd%d0%b0%d1%8f%20%d0%bf%d0%bb%d0%b0%d1%88%d0%ba%d0%b0 — с русского на все языки

Все языкиАнглийскийРусскийКитайскийНемецкийФранцузскийИспанскийИтальянскийЛатинскийФинскийГреческийИвритАрабскийСуахилиНорвежскийПортугальскийВенгерскийТурецкийИндонезийскийШведскийПольскийЭстонскийЛатышскийДатскийНидерландскийАрмянскийУкраинскийЯпонскийСанскритТайскийИрландскийТатарскийСловацкийСловенскийТувинскийУрдуИдишМакедонскийКаталанскийБашкирскийЧешскийГрузинскийКорейскийХорватскийРумынский, МолдавскийЯкутскийКиргизскийТибетскийБелорусскийБолгарскийИсландскийАлбанскийНауатльКомиВаллийскийКазахскийУзбекскийСербскийВьетнамскийАзербайджанскийБаскскийХиндиМаориКечуаАканАймараГаитянскийМонгольскийПалиМайяЛитовскийШорскийКрымскотатарскийЭсперантоИнгушскийСеверносаамскийВерхнелужицкийЧеченскийГэльскийШумерскийОсетинскийЧеркесскийАдыгейскийПерсидскийАйнский языкКхмерскийДревнерусский языкЦерковнославянский (Старославянский)МикенскийКвеньяЮпийскийАфрикаансПапьяментоПенджабскийТагальскийМокшанскийКриВарайскийКурдскийЭльзасскийФарерскийАбхазскийАрагонскийАрумынскийАстурийскийЭрзянскийКомиМарийскийЧувашскийСефардскийУдмурдскийВепсскийАлтайскийДолганскийКарачаевскийКумыкскийНогайскийОсманскийТофаларскийТуркменскийУйгурскийУрумскийБурятскийОрокскийЭвенкийскийМаньчжурскийГуараниТаджикскийИнупиакМалайскийТвиЛингалаБагобоЙорубаСилезскийЛюксембургскийЧерокиШайенскогоКлингонский

Все языкиАнглийскийНемецкийНорвежскийКитайскийИвритФранцузскийУкраинскийИтальянскийПортугальскийВенгерскийТурецкийПольскийДатскийЛатинскийИспанскийСловенскийГреческийЛатышскийФинскийПерсидскийНидерландскийШведскийЯпонскийЭстонскийТаджикскийАрабскийКазахскийТатарскийЧеченскийКарачаевскийСловацкийБелорусскийЧешскийАрмянскийАзербайджанскийУзбекскийШорскийРусскийЭсперантоКрымскотатарскийСуахилиЛитовскийТайскийОсетинскийАдыгейскийЯкутскийАйнский языкЦерковнославянский (Старославянский)ИсландскийИндонезийскийАварскийМонгольскийИдишИнгушскийЭрзянскийКорейскийИжорскийМарийскийМокшанскийУдмурдскийВодскийВепсскийАлтайскийЧувашскийКумыкскийТуркменскийУйгурскийУрумскийЭвенкийскийБашкирскийБаскский

Резьбонакатные плашки – Энциклопедия по машиностроению XXL

Назначение — ножи ири холодной резке металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе, штампы сложной формы, работающие с повышенными ударными нагрузками. [c.416]

[c.416]Помимо фрезерования, резьбу, расположенную за буртиком, можно получить на автоматах с помощью других приспособлений, используя в качестве инструмента резьбовую гребенку или резьбонакатные плашки (накатники). [c.184]

Резьбонакатные плашки 376— 378, 386, 388, 389 Резьбонакатные работы — см. [c.799]

Резьбонакатные плашки применяют и для накатывания конических резьб. [c.321]

Резьбонакатными плашками (рис. 8 и табл. й8) накатывают на металлических стержнях резьбы [c.116]

Назначение. Штампы сложной формы, работающие с повышенными ударными нагрузками, ножи для резки холодного металла, резьбонакатные плашки,пуансоны и обжимные матрицы для холодной работы, пресс-формы для литья под давлением. [c.272]

Неподвижная резьбонакатная плашка устанавливается в гнезде корпуса 1 (рис. 22) с проставками для деталей

[c.58]

22) с проставками для деталей

[c.58]

Необходимо отметить, что в настоящее время все чаще применяют резьбонакатные плашки, обеспечивающие более высокую производительность (фиг. 231). [c.292]

Плоские резьбонакатные плашки обеспечивают получение на изделии резьбы 6-й степени точности по ГОСТ 16093-81. [c.321]

| Рис. 39. Резьбонакатная плашка / – корпус 2- ролик |

Накатывание резьбонакатными плашками осуществляется на токарных, револьверных станках и автоматах. Резьбу накатывают при подаче плашки вдоль изделия. Плашки в конце рабочего хода не раскрываются и после окончания накатывания резьбы свинчиваются. Различают плашки нерегулируемые и плашки, допускающие регулировку роликов в узком диапазоне диаметров резьбы. Недостатком резьбонакатных регулируемых плашек являются большие габариты, затрудняющие их установку в головке револьверного станка или автомата при многопозиционной обработке. В этих случаях используют малогабаритные плашки с нерегулируемыми роликами.

[c.528]

Различают плашки нерегулируемые и плашки, допускающие регулировку роликов в узком диапазоне диаметров резьбы. Недостатком резьбонакатных регулируемых плашек являются большие габариты, затрудняющие их установку в головке револьверного станка или автомата при многопозиционной обработке. В этих случаях используют малогабаритные плашки с нерегулируемыми роликами.

[c.528]

Скорости накатывания резьбы резьбонакатными плашками [c.530]

Накатывание резьбонакатными головками и плашками. Специализированные инстру.ментальные заводы выпускают резьбонакатные инструменты, к которым относятся 1) резьбонакатные плашки типа НП для накатывания метрической резьбы диаметром 4 — 33 мм (рис. 19, а табл. 31) 2) резьбонакатные плашки типа НПТ для накатывания резьбы на тонкостенных трубах диаметром 1/2 – 2″ (рис. 19,6 [c.650]

Рис, 9, Резьбонакатные плашки типа а НП б – НПТ [c.651]

Резьбонакатные плашки и ролики [c.

288]

288]А. Резьбонакатные плашки (по ГОСТ 2248 — 43). 1. Допускаемые отклонения высоты головки резьбы / 1 и половины угла профиля резь- [c.294]

После окончания обработки ролики подобно плашкам резьбонарезных головок выводятся из зацепления с резьбой, поэтому подобные резьбонакатные головки не требуют реверсирования. Применяются также нераскрывающиеся головки, называемые резьбонакатными плашками, предназначенные для накатывания резьбы вручную и на станках. [c.110]

Для накатывания предусмотрены резьбонакатные плашки и головки (см. рис- 26 н 27, гл. V) с верхними пределами выполняемых резьб метрических — диаметром до 52 мм и шагом до 5 мм трапецеидальных— диаметром до 42. ii.ii и шагом до 6 мм. [c.255]

ХВ2С 2850—2290 860—900 (М) 57 Ножницы, резьбонакатные плашки, пуансоны, матрицы, прессформы дл5 литья под давлением [c.250]

Вид поставки — сортовой прокат, в том числе фасонный ГОСТ 5950—73, ГОСТ 2590—71, ГОСТ 2591—71. Калиброванный пруток ГОСТ 5950—73, ГОСТ 7417—75, ГОСТ 8559—75, ГОСТ 8560—78. Шлифованный пруток и серебрянка ГОСТ 5950—73, ГОСТ 14955—77. Полоса ГОСТ 4405—75. Поковки и кованые заготовки ГОСТ 5950—73, ГОСТ 1133—71, ГОСТ 7831—78, Назначение — ножи для холодной резки металла, резьбонакатные плашкй, пуансоны и обжимные матрицы при холодной работе, штампы сложной формй, работающие с повышенными ударными нагрузками.

[c.417]

Калиброванный пруток ГОСТ 5950—73, ГОСТ 7417—75, ГОСТ 8559—75, ГОСТ 8560—78. Шлифованный пруток и серебрянка ГОСТ 5950—73, ГОСТ 14955—77. Полоса ГОСТ 4405—75. Поковки и кованые заготовки ГОСТ 5950—73, ГОСТ 1133—71, ГОСТ 7831—78, Назначение — ножи для холодной резки металла, резьбонакатные плашкй, пуансоны и обжимные матрицы при холодной работе, штампы сложной формй, работающие с повышенными ударными нагрузками.

[c.417]

ХВ2С и 6ХВ2С Ножницы ДЛЯ ХОЛОДНОЙ резки металлов, резьбонакатные плашки, пуансоны и обжимные матрицы для холодной работы пресс-формы для литья под давлением деревообрабатывающие инструменты для длительной работы [c.32]

Износоустойчивые, малодеформируюшиеся при закалке, работающие в тяжёлых условиях на истирание формовочные и гибочные штампы штампы для чеканки сложные секции кузовных штампов прорезные штампы в электротехнической промышленности секции обрезных и вырубных штампов обжим ные штампы резьбонакатные плашки ролики для профилирования листового и полосового металла матрицы и пуансоны сложных форм ответственные дыропрошивные матрицы и пуансоны. Примечание. Марку стали Х12М следует выбирать в случаях, когда требуется более высокая вязкость

[c.480]

Примечание. Марку стали Х12М следует выбирать в случаях, когда требуется более высокая вязкость

[c.480]

| Фиг. 44. Резьбонакатные плашки типа НП завода Фрезер> 1 — стопорные винты 2 — корпус 3 — рукоятки 4 — оси с зубчатыми венцами 5 — иголь-чатые роликн 6 — резьбонакатные ролики 7 — шайбы 8 — винты 9 — центральная втулка с зубчатым венцом |

Реаьбонакатаые инструменты 311—326 Резьбонакатные плашки — см. Плашки Резьбонакатные раскатники — см. Раскат-пики [c.565]

Пневматический инструмент, обжимки, зубила, штампы для отливки под давлением деталей из цветных металлов Ножницы для холодной резки металла, резьбонакатные плашки, пуансоны и обжимные матрицы при холодной работе, пресс-формы для литья под давлением Токарные, строгальные и долбеяшые резцы, зубила для насечки напильников, кулачки эксцентриков и пальцы о высокой твердостью, гладкие калибры

[c. 204]

204]

Ппевматический инструмент, обжимки, зубила, штампы для отливки под давлением деталей из цветных металлов Ножницы для холодной резки металла, резьбонакатные плашки, нуансоиы и обжимные матрицы при холодной работе, пресс-формы для литья иод давлением Крупные и средние молотовые штампы [c.157]

ХВ2ФС 229 Ножи при холодной резке металла, резьбонакатные плашки, деревообделочные инструменты при длительной работе [c.106]

Специализированные инструментальные заводы выпускают резьбонакатные инструменты, к которым относятся 1) резьбонакатные плашки типа НП для накатывания метрической резьбы диаметром 4…33 мм (рис. 21, а табл. 37) 2) резьбонакатные плашки типа НПТ для накатывания резьбы на тонкостенных трубах диаметром 1/2″…2″ (рис. 21, б табл. 37) 3) само-открывающиеся резьбонакатные головки типа ВНГН для накатывания наружной метрической резьбы диаметром 2…52 мм (рис. 22 табл. 38) 4) резьбонакатные головки типа ВНГН для

[c. 554]

554]

Основное преимущество накатывания резьбы резьбонакатными плашками и головками – возможность применения их на токарных, револьверных, сверлильных, болтонарезных станках и автоматах. [c.554]

Ножницы для холодной резки металла резьбонакатные плашки, пуансоны и обжимные матрицы для холодной штамповки пресс-формы для литья под давлением деревообделоч-ные инструменты. [c.276]

Накатывание резьб плоскими плашками

Накатывание резьб плоскими плашкамиНАКАТЫВАНИЕ РЕЗЬБ ПЛОСКИМИ ПЛАШКАМИ

Накатывание наружных резьб плоскими плашками — самый распространенный

способ накатывания резьбы.

Он характеризуется высокой производительностью, высокой степенью автоматизации и

быстрой переналаживаемостью оборудования с одного размера резьбы на другой. Этим

способом обрабатывают болты, винты, шурупы с головками, саморезы, шпильки с буртами. Простейшая разновидность способа накатывания резьбы — двумя плашками (рис. 1), из которых

одна неподвижна, а другая совершает возвратно-поступательное движение.

Способ часто используют для накатывания резьб с крупным шагом на шурупах с обычным

или с заостренным концом.

Простейшая разновидность способа накатывания резьбы — двумя плашками (рис. 1), из которых

одна неподвижна, а другая совершает возвратно-поступательное движение.

Способ часто используют для накатывания резьб с крупным шагом на шурупах с обычным

или с заостренным концом.

Рис. 1. Плашки резьбонакатные плоские.

Плашками можно одновременно формировать на заготовках рифление н резьбу. При этом одна часть рабочего хода используется для формирования одной поверхности заготовки, а другая часть — для формирования другой ее поверхности. Рифления могут быть наклонными.

Плашки являются самым удобным инструментом для обработки кольцевых канавок с различным профилем. Их используют для накатывания двух перекрещивающихся рифлений.

Особенно эффективно применение станков с двумя парами плашек, которые

позволяют вести одновременное накатывание на деталях типа вала

(диаметром до 42 мм) двух поверхностей: различных резьб или резьбы

и шлица, шлица и зубьев и т. п. При этом достигается необходимая

точность взаимного расположения двух одновременно обрабатываемых

поверхностей детали относительно друг друга и относительно оси, а

расстояние между обрабатываемыми поверхностями практически не

имеет ограничений. Недостатками этого способа являются высокая стоимость

оборудования, сложность конструкции и большие размеры инструмента.

п. При этом достигается необходимая

точность взаимного расположения двух одновременно обрабатываемых

поверхностей детали относительно друг друга и относительно оси, а

расстояние между обрабатываемыми поверхностями практически не

имеет ограничений. Недостатками этого способа являются высокая стоимость

оборудования, сложность конструкции и большие размеры инструмента.

Основные размеры плоских плашек для накатывания метрической

резьбы и технические требования к ним регламентированы

ГОСТ 2248—80Е,

в соответствии с которым предусматриается изготовление односторонних

плашек для резьбы M l,6 – М27 с шагом 0,2 – 3 мм.

Для устранения проскальзывания и лучшего захватывания заготовок на заборной части плашек, начиная с шага 1,25 мм, выполняют насечки в виде канавок.

Существуют также комбинированные (сборные) плашки для накатывания резьбы и кольцевой канавки, резьбы и спиральной канавки, резьбы и рифлений, резьбы и продольной канавки.

Плоские плашки изготовляют из сталей тех же марок, что и ролики для двухроликовых станков, а также с теми же баллами карбидной неоднородности и твердостью.

Скорость накатывания плоскими плашками изменяется от нуля до максимального значения в конце рабочего хода. Максимальная скорость 25—100 м/мин. Средние значения скорости накатывания стальных заготовок следующие:

Плашка дюймовая – характеристика, применение, конструкция и стандарты

Плашки дюймовые – это инструмент для нарезки наружных резьб по американским (UNF/UNC) или британским (BSW/BSF) стандартам, используемым во многих странах мира. В России они, в первую очередь, применяются для ремонта импортного оборудования, при производстве и восстановлении деталей, а также для решения других задач. Плашки могут быть использованы как для ручной, так и машинной нарезки.

В России они, в первую очередь, применяются для ремонта импортного оборудования, при производстве и восстановлении деталей, а также для решения других задач. Плашки могут быть использованы как для ручной, так и машинной нарезки.

Характеристики дюймовых резьб

Плашки UNF/UNC являются правосторонней и имеет угол наклона 60°. UNF – это мелкий шаг резьбы, UNC – обычный, крупный. В отличие от метрического стандарта в дюймовом шаг резьбы соответствует количеству витков на дюйм, а не расстоянию между витками. Плашки выпускаются двух форм – с плоской впадиной (UN) и радиусной (UNR), и трех классов точности:

- Грубая резьба, класс 1А. В основном применяется для быстрой сборки.

- Общего назначения, класс 2А.

- 3А – точное соединение с минимальными зазорами.

Плашки дюймовые BSW/BSF (стандарт Уитворта) предназначены для нарезки наружной резьбы с углом при вершине 55° и высоте профиля H=0,960491P. BSW является дюймовой резьбой с крупным шагом и малым количеством витков на дюйм. BSF является стандартом мелкой резьбы. Данный тип соединений широко распространен в британском и североамериканском машиностроении.

BSF является стандартом мелкой резьбы. Данный тип соединений широко распространен в британском и североамериканском машиностроении.

Конструкция плашки

Плашки для нарезки дюймовых резьб выпускаются круглой, квадратной или шестигранной формы. Состоят из стального корпуса и режущей части с зубьями и канавкой для удаления образуемой стружки. В корпусе имеются отверстия для фиксации воротка для ручной нарезки. Количество витков режущей части зависит от диаметра и шага резьбы. Так, для плашек BSW/BSF размер заборной части составляет 2 – 3 витка, общий размер рабочей части – от 8 до 10 витков.

Основные правила

Качество полученной дюймовой резьбы напрямую зависит от точности соблюдения технологии. Необходимо правильно подобрать инструмент в соответствии с наружным диаметром обрабатываемой детали по таблице.

Сам процесс нарезки состоит из следующих этапов:

- Снимается фаска под углом 45° для облегчения захода плашки.

- Плашка должна находиться строго горизонтально, под углом 90° относительно оси детали.

- При нарезке необходимо чередовать вращения по ходу будущей резьбы с обратным движением для удаления стружки. На два полных оборота вперёд, половина оборота в обратную сторону.

- Для уменьшения износа и нагрева используйте СОЖ – солидол или моторное масло.

- При сильном нагреве детали и плашки необходимо сделать перерыв.

Действующие стандарты

Резьбы UNC и UNF нарезаются по североамериканский стандарту ANSI/ASME B 1.1 с углом профиля 60°. BSW/BSF регулируются стандартом BS 84.

Что такое плашка и как ей резать резьбу. — Bezhelme.ru

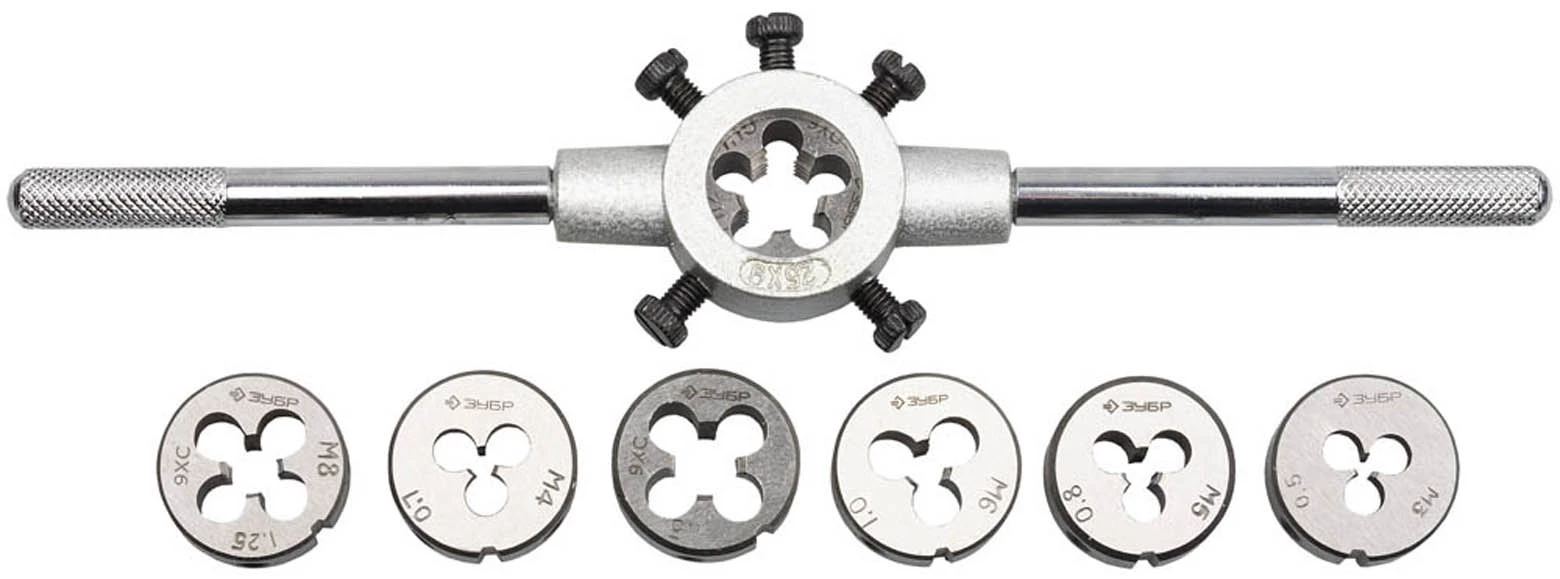

Очень часто требуется нарезать внешнюю резьбу, для таких работ вам потребуется специальный инструмент — плашка, еще ее называют леркой. С помощью плашки вы без проблем нарежете резьбу на арматуре, любом другом цилиндрическом предмете, подправите ее на сбившемся болте. Попробуем разобраться с видами резьбы .

Попробуем разобраться с видами резьбы .

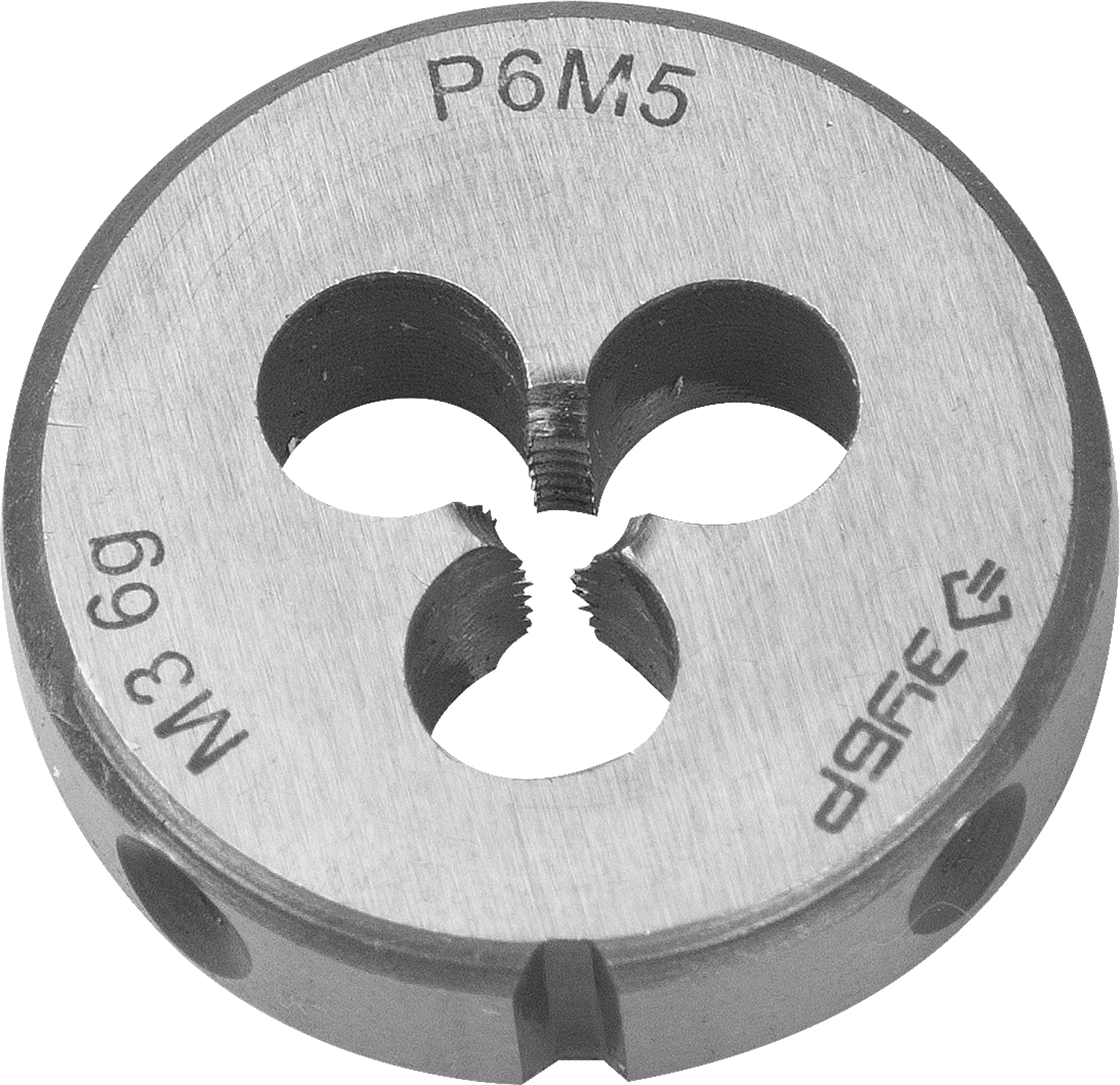

Плашка метрическая.

Метрическая резьба наиболее распространенная, она используется в винтах, болтах и прочем крепеже. Такие лерки обозначаются буквой М. Следующая цифра означает диаметр и шаг резьбы. То есть плашкой М16 режут такую же и резьбу. Стандартный шаг такой резьбы 2. Подробную таблицу диаметров и шагов резьб можно посмотреть в этой статье. Если вам нужно нарезать простую резьбу, то измерьте диаметр штыря, на котором планируется нарезать, лучше всего использовать стандартный шаг резьбы для выбранного диаметра, поскольку это облегчит покупку гаек в будущем.

Плашка трубная

Трубная резьба существенно различается от метрической, в первую очередь это количество витков, она заметно крупнее и измеряется не в сантиметрах, а в дюймах. Наиболее частые размеры плашек 1/2″, 3/4″, 1″, более реже 1 1/4″ и 1 1/2″ и совсем уж редкие большие плашки на 2 и более дюймов. Трубные плашки бывают 2 видов: стандартная(J) и коническая(К). Чаще в хозяйстве используют стандартную цилиндрическую резьбу, коническую более редко. Коническая плашка имеет более глубокий заход, ей нарезать легче, она заметно толще. Фото стандартной трубной плашки на 1/2 дюйма.

Чаще в хозяйстве используют стандартную цилиндрическую резьбу, коническую более редко. Коническая плашка имеет более глубокий заход, ей нарезать легче, она заметно толще. Фото стандартной трубной плашки на 1/2 дюйма.

Статья по теме — клупп для нарезки резьбы на трубах. Прочитав данную статью, вы сможете узнать, чем лучше нарезать резьбу на трубе, плашкой или клуппом.

Очень часто люди ищут необычные размеры плашек для всяких там китайских светильников и другой техники, это, как правило размеры 3/8″, 5/8″, найти такие плашки в продаже получается не всегда. Ситуация осложнается тем, что человек даже не знает, какая резьба на болте — трубная или метрическая. Это можно исправить, воспользовавшись штангенциркулем и резьбомером. Если ровный четный диаметр и шаг резьбы совпадает с шагом метрического резьбомера, то вполне вероятно, что ваша резьба метрическая. Также еще один прием, как узнать резьбу на болте — проверить ее с помощью плашки, накрутив ее прямо на болт. Попросите в магазине продавцов, чтобы они помогли подобрать плашку и все дела.

На данный момент плашки продаются в большинстве своем китайские, они не сказать, чтобы плохие, но заметно отличаются от советских, которые сохранились со времен Совдепа. Они самые лучшие, отлично режут металл, не тупятся, служат очень долго. А если увидите советский знак качества, то не раздумывая покупайте ее, она самая лучшая. Все-таки умели раньше делать инструмент, советские сверла(лучше всего кобальтовые сверла) и прочий металлорежущий инструмент ценятся мастерами выше, чем импортные, пусть даже самые дорогие.

Для того, чтобы нарезать внешнюю резьбу с помощью плашки вам понадобится собственно плашка и специальный вороток, в котором лерка закрепляется. Стоит заметить, что плашкодержатель — это универсальный инструмент, в него можно закрепить сразу несколько видов плашек. Например, хорошим спросом пользуются держатели м3-м10(можно закреплять лерки от м3 до м10), небольшие размеры наиболее часто нарезаются в домашних условиях. Если требуется больший диаметр, то следующий размер м10-м20(для лерок больших диаметров).

Как закрепить плашку в держателе. На плашке сбоку вы увидите специальные углубления для болтов, в них то и вставляйте болты воротка и крепко зажимайте.

Нарезая резьбу, соблюдайте простые правила — используйте бытовое масло(можно машинное), оно облегчает нагрузку на плашку, заметно легче резать с маслом, нежели без него. Крутить вороток следует медленно, стараясь не перекашивать. Помню как-то раз нарезали резьбу М10(нужно было сделать импровизированный болт длиной полметра), самое трудное было — это начать резьбу, в первый раз она у нас перекосилась, хорошо, что вовремя заметили. Так что при заходе выравнивайте плашку строго горизонтально. и вот когда мы закосили резьбу, то наша китайская плашка просто сломалась, не выдержать нагрузки. Мы взяли советскую и она справилась на отлично, когда крутили без масла, скрип стоял ужасный, однако все получилось. Вот вам налицо разница между импортной и советской.

Инструменты PTG – Плашки для накатки резьбы

Брошюра по резьбонакатным матрицам Посетите наши брошюры по продукции, чтобы просмотреть информацию о резьбонакатных штампах.

Reed и Hi-Life Tools производят плоские резьбонакатные штампы в соответствии со строжайшими стандартами качества и самым точным контролем размеров, чтобы гарантировать идеально подобранную резьбу с правильным углом в плане на паре сопряженных штампов.

Такие жесткие стандарты облегчают простую настройку, равномерную точность резьбы, повышение производительности, сокращение времени простоя станка и увеличение срока службы штампа.

Региональные сервисные центрыPTG имеют на складе сотни типов плоских штампов для быстрой доставки, в том числе штампы для машинных и головных винтов, саморезы типа A, AB, винты типа F, винты типа B и формы HiLo. Также доступны плоские матрицы для накатывания всех специальных резьб и форм.

Популярные профили для накатных головок с плоской резьбой

- Плашки для накатки одной торцевой резьбы с однократной настройкой. Рекомендуется для безнахлестной прокатки, твердой прокатки и специальной накатки резьбы и профилировки на всех типах поршневых станков.

- Дуплексные (двусторонние) резьбонакатные плашки с двух- или четырехходовой регулировкой.Рекомендуется для промышленных резьбовых винтов (например, Waterbury Farrel, Hilgeland и E.W. Menn)

- Плашки для накатки резьбы с разъемным торцом, с односторонней или двусторонней настройкой. Имеет двойную настройку для точной прокатки. Рекомендуется для бесхлопной и твердой прокатки

Типовые наматывающиеся / откатывающиеся плашки для накатки плоской резьбы

- National Boltmaker and Waterbury Farrel (одностороннее)

- Waterbury Farrel (дуплекс; также доступна односторонняя)

- Hilgeland (дуплекс; также доступна односторонняя)

- E.W. Menn (дуплекс; также возможна односторонняя)

- Плашки разъемные (только односторонние)

Плашки для прокатки классических профилей

Для прокатки экзотических материалов, таких как титановые сплавы, в аэрокосмической и других высококачественных областях, Hi-Life предлагает резьбонакатные плашки Classic Profile . За счет включения «радиального пуска полной формы», в отличие от пуска со скошенной фаской, на заготовке винта делаются менее серьезные вмятины, что позволяет заготовке начать прокатку в оптимальном вертикальном положении.

За счет включения «радиального пуска полной формы», в отличие от пуска со скошенной фаской, на заготовке винта делаются менее серьезные вмятины, что позволяет заготовке начать прокатку в оптимальном вертикальном положении.

- Увеличить срок службы штампа

- Помогите предотвратить наезды

- Обеспечение однородности штампа от партии к партии

- Приспособление для катания на более высоких скоростях

Бездефектная форма (F

3 ®) ТехнологияЗапатентованная Reed форма без дефектов (F 3 ®) Матрицы были разработаны, чтобы помочь прокатить крепеж самого высокого качества без изменения каких-либо процессов (например, подготовки заготовки и работы станка). При контроле производственных параметров для получения резьбовых крепежных изделий без нахлеста используется технология F 3 ®:

- Помогает поддерживать нормальную производительность и скорость станка – даже при прокатке критически важных крепежных деталей из более твердых материалов

- Улучшает контроль потока зерна, благодаря чему фильеры F 3 ® почти сразу начинают формировать гребень резьбы; ни один другой резьбонакатный штамп в мире не имеет такой возможности

- Улучшает физические характеристики крепежа за счет контролируемого смещения материала.

В частности, гладкая поверхность и сжимающие остаточные поверхностные напряжения, возникающие при прокатке, делают прокатанные крепежные детали более прочными по усталостной прочности, прочности на сдвиг и растяжение

В частности, гладкая поверхность и сжимающие остаточные поверхностные напряжения, возникающие при прокатке, делают прокатанные крепежные детали более прочными по усталостной прочности, прочности на сдвиг и растяжение

Брошюра без дефектов

Посетите наши брошюры по продукции, чтобы просмотреть информацию о технологии без дефектов.

Радиальное корневое биение (RRO)

Поскольку плоские штампы с острыми углами на резьбе биения создают зоны концентрации напряжений, которые приводят к усталостным трещинам на резьбовом винте, бренды PTG предлагают контролируемое радиальное биение корня (RRO) в качестве стандартной функции для всех штампов.При использовании RRO плавный радиус в основании резьбы продолжается до точки, в которой резьба входит в стержень винта. Этот радиус равномерно распределяет напряжения, увеличивая сопротивление усталости в той области винта, где наиболее вероятно разрушение.

АМЕРИКА

Сервисный центр в Северной Америке

28 Sword Street

Auburn, MA 01501

Бесплатный звонок: (800) 343-6068

Телефон: (508) 753-6530

Факс: (508) 753-0127

Электронная почта: nasc @ ptgtools . com

com

Продажи в США, Канаде, Центральной и Южной Америке – инструменты для заголовков

John Gohedotte

28 Sword Street

Auburn, MA 01501

Тел .: (734) 674-3767

ЕВРОПА

Европейский сервисный центр

Bays 122-125

Shannon Industrial Estate,

Shannon, County Clare,

Ireland

Тел .: +353 61 239503

Факс: +353 61 239502

Электронная почта: [email protected]

АЗИЯ

Центр обслуживания в Азии

8 Nan Bang Road, Kunshan

Провинция Цзянсу,

Китай 215300

Телефон: +86 512 5771 9210

Факс: +86 512 5771 9239

Электронная почта: asc @ ptgtools.com

Цилиндрические и машинные штампы Валки

CJWinter производит лучшую линейку машинных штампов и оснастки.

Сейчас мы производим спиральные и кольцевые штампы различных стилей для вашего резьбонакатного станка, включая сквозную подачу, двойной конус, ускорение, врезание и замедление.

CJWinter также предлагает консольные держатели штампов и держатели штампов с двойной опорой как для прямой, так и для конической трубной резьбы.

Материалы штампа

| D2 | Умеренная вязкость и промежуточная износостойкость.Поставляется на штампах для резьбовых соединений. |

| DC53 | Универсальный штамп для холодной обработки, обладающий вдвое большей вязкостью, чем D2, с превосходной износостойкостью и более высокой усталостной прочностью. |

| м2 | Быстрорежущая сталь с превосходной прочностью и износостойкостью. Оптимален для штампов холодной обработки. |

| M42 | Сверхскоростная инструментальная сталь, предназначенная для обработки высокопрочных и предварительно закаленных сталей и цветных сплавов. Идеально подходит для аэрокосмической и нефтегазовой промышленности. Идеально подходит для аэрокосмической и нефтегазовой промышленности. |

| Дополнительно |

|

Обработка кромок

| Стандартный | Углы фаски 30 °, 45 ° или 60 ° |

| Индивидуальный | R 3 Радиус корневой фаски или пользовательские углы фаски |

При прокатке рекомендуемый угол с каждой стороны диаметра заготовки составляет 30 ° от оси детали.

Фаска 30 ° дает угол примерно 45 ° после прокатки. Для более твердых материалов предпочтительнее использовать меньший угол фаски (от 25 ° до 28 °), чтобы не ухудшить срок службы резьбового ролика.

Чтобы заказать специальную фаску или кромку, укажите угол и длину фаски.

Технические характеристики

Матрицы для станков A22 и A23

| Производитель | Модель машины | Диаметр шпинделя | Макс.Die O.D. | Макс. Ширина матрицы |

|---|---|---|---|---|

| Escofier | х22 | 54 мм | 170 мм | 130 мм |

| h40 | 69,85 мм | 220 мм | 260 мм | |

| Фриц Вернер | PEE WEE P5 | 40 мм | 120 мм | 38 мм |

| PEE WEE P12 | 54 мм | 195 мм | 130 мм | |

| PEE WEE P15 | 69.85 мм | 200 мм | 160 мм | |

| PEE WEE P20 | 54 мм | 195 мм | 160 мм | |

| PEE WEE P24 | 69,85 мм | 195 мм | 150 мм | |

| PEE WEE P25 | 69,85 мм | 195 мм | 150 мм | |

| Изпе | RSC300 | 54 мм | 160 мм | 120 мм |

| RSC300H | 54 мм | 220 мм | 200 мм | |

| Kinefac | МС-5-Ф | 1½ “ | 4 “ | 2½ “ |

| MC-5-F | 2 “ | 4 3/8 дюйма | 2½ дюйма или 3½ дюйма | |

| MC-25-F | 2 “ | 6 “ | 4½ “ | |

| МС-50 | 3 “ | 9½ “ | 7 дюймов | |

| Лэндис | LAN-NU-ROL | 1½ “ | 2 3/8 дюйма | 4½ “ |

| LAN-HY-ROL | 3 “ | 8 5/8 “ | 6 “ | |

| 32TFRI | 3 “ | 8 5/8 “ | 6 “ | |

| Nissei | FA-3S | 26. 05мм 05мм | 60 мм | 30 мм |

| FA-5S | 40 мм | 100 мм | 50 мм | |

| FA-10 | 54 мм | 140 мм | 80 мм | |

| FA-16 | 54 мм | 160 мм | 180 мм | |

| ОРТ Италия | 3RP8 | 28 мм | 80 мм | 150 мм |

| 3RP15 | 40 мм | 175 мм | 80 мм | |

| 18B | 54 мм | 185 мм | 150 мм | |

| 3RP42 | 69.85 мм | 215 мм | 150 мм | |

| RP50 | 80 мм | 215 мм | 150 мм | |

| Рид | B112 | 2 1/8 дюйма | 6 “ | 3 1/8 дюйма |

| B210 | 2 1/8 дюйма | 5½ “ | 3 1/8 дюйма | |

| B220 | 2 1/8 “или 2¾” | 7 7/8 “ | 5 15/16 “ | |

| B230 | 3 1/8 дюйма | 11¾ “ | 11¾ “ | |

| B250 | 3 5/16 дюйма или 3 15/16 дюйма | 11¾ “ | 9 7/8 “ | |

| Сены | D25E | 40 мм | 125 мм | 50. 8 мм 8 мм |

| D30 | 40 мм | 100 мм | 60,325 мм | |

| D40 | 40 мм | 120 мм | 70 мм | |

| D44H | 40 мм | 120 мм | 80 мм | |

| D50H | 54 мм | 170 мм | 101,6 мм | |

| D75B | 54 мм | 170 мм | 158,75 мм | |

| Штейнле | НЕТ 1 | 2 ¾ “ | 5 ¼ “ | 3 “ |

| Тескер | 175 | 1 ¼ “ | 4 ½ “ | 2 ½ “ |

| 200 | Разное | 5 “ | 3 ¼ “ | |

| 215 | 1 ½ “ | 6 “ | 4 ½ “ | |

| 320 | Разное | 8 “ | 5 ½ “ | |

| 425 | 3 “ | 8 “ | 8 “ | |

| Цугами | 5D | 54 мм | 150 мм | 60 мм |

| Т-РОЛ6 (A5D) | 54 мм | 149 мм | 60 мм | |

| Т-РОЛ15 (15Д) | 54 мм | 180 мм | 150 мм | |

| Т-РОЛ20 (20Д) | 70 мм | 200 мм | 180 мм | |

| Т-РОЛ25 (25Д) | 85 мм | 210 мм | 300 мм |

CJWinter доказал, что быстрая доставка, безупречное качество и конкурентоспособные цены могут быть доставлены одновременно для наших машинных штампов.

Наша команда преданных своему делу инженеров фокусируется на решении проблем, связанных с накаткой резьбы и штампами станков. Наша специализация – предоставление высококачественной продукции в кратчайшие сроки.

От CJWinter вы получите:

- Полвека передовых технологий в обрабатывающей промышленности

- Индивидуальный подход

- Улучшенный сервис

- Гибкость

- Тщательное внимание к деталям

- Инновации и качество

- Интенсивное практическое обучение и опыт

Мы понимаем, что вам нужно, и можем настроить задания в соответствии с вашими конкретными требованиями.

Брошюра о цилиндрических штампах: Загрузить сейчас Сменные резьбонакатные штампы– Landis Сменные резьбонакатные штампы

– LandisПЕРВЫЙ в инструментах для нарезания резьбы…

Сменные плашки для накатки резьбы

Мы предлагаем сменные штампы почти для всех основных цилиндрических штампов, представленных на рынке, от штампов с простой кольцевой резьбой до штампов “специального назначения” с самыми высокими требованиями.![]() Плашки доступны с номинальным наружным диаметром до 9 дюймов. с диаметром отверстия до 3 дюймов.

Плашки доступны с номинальным наружным диаметром до 9 дюймов. с диаметром отверстия до 3 дюймов.

Требуется расценки на штамп для станка?

Позвоните нам 800.358.3500 сегодня!

Прокатка со сквозной подачей

Если длина резьбы детали больше, чем ширина штампа, и деталь проходит в осевом направлении через удерживаемое фиксированное межцентровое расстояние.

Принудительный

Для шлицевых приложений.

Сегментная цельная цилиндрическая

Для резьбовых, червячных и сферических форм.

Сегментная прокатка

Использует штампы с кулачковым зажимом на фиксированном межцентровом расстоянии для прокатки детали за один оборот шпинделя.Производит дробное в.д. червячные валы двигателей, автомобильные детали, детали с головками и шпильки с высокой производительностью.

Обычный цилиндрический подающий валок

Где левая матрица находится на фиксированном межцентровом расстоянии, а правая циклически входит и выходит, или обе матрицы циклически входят и выходят. Длина резьбы должна быть меньше ширины матрицы. Используется для накатывания валов двигателей, червяков, резьбы, шестерен и шлицев.

Длина резьбы должна быть меньше ширины матрицы. Используется для накатывания валов двигателей, червяков, резьбы, шестерен и шлицев.

Кольцевая канавка

Для популярных сегодня стандартных резьбовых стержней с резьбой.

Плашки со спиральной канавкой и сквозной подачей

Для более специализированных резьб, включая резьбу Acme и червячную резьбу, используемую на компонентах линейного управления, а также другие работы с большой длиной резьбы, требующие точности.

Сегменты

Для накатки валов двигателей и кольцевых областей.

Подача плоская цилиндрическая

Для резьбовых, трапецеидальных, червячных, зубчатых и шлицевых приложений.

Полировка

Для полировки шариков, компонентов управления движением, автомобильных деталей и работ, требующих тонкой микрошлифовки и точности.

Накатка резьбы в цилиндрической матрице – это быстро и экономично

Накатка резьбы в цилиндрической матрице – это отличный способ отвода тепла при изготовлении тонких, глубоких спиральных ребер на длинных отрезках тонкостенных труб. Этот процесс подходит для изготовления разнообразных повседневных продуктов, обеспечивая быстрое и экономичное производство, когда металлообрабатывающая обработка просто не режет. Одним из таких продуктов являются оребренные трубы для теплообменников.

Этот процесс подходит для изготовления разнообразных повседневных продуктов, обеспечивая быстрое и экономичное производство, когда металлообрабатывающая обработка просто не режет. Одним из таких продуктов являются оребренные трубы для теплообменников.

Повышение эффективности передачи энергии охлаждающими и нагревающими жидкостями было проблемой со времен промышленной революции.Любое устройство, выполняющее работу, требует передачи энергии для выполнения работы. Часть энергии идет на работу, а другая часть выделяется в виде тепла из-за потери эффективности в системе. Постоянно востребованы методы, которые повышают эффективность передачи энергии исходного устройства или улавливают потери тепла для повторного использования. Все сводится к теплопередаче.

Теплообмен может осуществляться с помощью теплообменника, который передает энергию от одной жидкости к другой жидкости или газу.Одним из простейших методов теплообмена без смешивания жидкостей является использование трубы, через которую одна жидкость проходит при одной температуре, а другая жидкость проходит снаружи при другой температуре. Тепло передается от более горячей жидкости к более холодной через стенку трубы. Для повышения эффективности теплообмена такая труба изготавливается с ребрами, которые радиально выступают наружу от поверхности трубы, создавая таким образом ребристую трубу. Ребристые трубки можно найти в основе большинства теплообменников.

Тепло передается от более горячей жидкости к более холодной через стенку трубы. Для повышения эффективности теплообмена такая труба изготавливается с ребрами, которые радиально выступают наружу от поверхности трубы, создавая таким образом ребристую трубу. Ребристые трубки можно найти в основе большинства теплообменников.

Поперечное сечение ребристой трубы с внутренним профилированием. Изображение предоставлено Kinefac

Почему ребристая труба?

Простой ответ заключается в том, что на эффективность или скорость теплопередачи существенно влияет площадь воздействия. У жидкостей есть коэффициент теплопередачи, который представляет собой количество тепла, которое они могут передать на единицу площади. При увеличении полезной площади умножение коэффициента теплопередачи на эту увеличенную площадь приводит к большей способности теплопередачи.Площадь внешней поверхности гладкой трубы можно легко увеличить в 5-20 раз, добавив ребра на внешнюю поверхность.

Ребристая трубка также может иметь плавниковый профиль на внутренней поверхности для увеличения площади поверхности и обеспечения направленного потока жидкости или перемешивания. Турбулентность вызывает перемешивание каждой жидкости, что может улучшить теплопередачу для отдельных жидкостей. Турбулентность можно контролировать с помощью геометрии и расположения ребер внутри или снаружи трубы. Спиральное ребро наиболее распространено на одной или обеих поверхностях.

Прежде чем говорить о производстве оребренных труб, давайте посмотрим на характеристики типичных ребристых труб. Ребристые трубы бывают всех форм, размеров и материалов, с различной высотой и толщиной ребер. Трубы обычно изготавливаются из сварных труб из нержавеющей и низкоуглеродистой стали, меди, латуни, алюминия и экзотических сплавов. Одной из важных характеристик, которые следует учитывать при производстве, является длина. Некоторые ребристые трубы производятся непрерывной длиной 100 футов или более, которые затем изгибаются в компактные формы для размещения внутри различных теплообменников. Другими важными характеристиками являются диаметр трубы и толщина стенки, высота ребра, количество ребер на дюйм, а также марка материала и конструкция трубы.

Другими важными характеристиками являются диаметр трубы и толщина стенки, высота ребра, количество ребер на дюйм, а также марка материала и конструкция трубы.

Проще говоря, ребристую трубку можно представить как полый стержень с резьбой. Однако простота начинает уменьшаться, когда имеется 60 или более тонких нитей на дюйм с дополнительным резьбовым профилем на внутреннем диаметре на длине 100 футов. Для получения наружной резьбы на внешней стороне детали традиционно используются два процесса: нарезание резьбы и накатка резьбы.У обоих методов есть свои сильные и слабые стороны. Тем не менее, накатка резьбы – это лучший процесс, когда речь идет о производстве ребристых труб на высоких скоростях. Также есть преимущества, заключающиеся в экономии материала, прочности, качестве поверхности и способности создавать внутренние профили без потерь материала за счет образования стружки.

Поперечное сечение потока зерна прокатанной резьбы. Изображение предоставлено Kinefac

При нарезании наружной резьбы на токарном станке одноточечный режущий инструмент врезается радиально в одну сторону заготовки и перемещается по ее открытой длине. Для достижения полной формы резьбы обычно требуется несколько проходов на последовательно увеличивающейся глубине. Выполнение этой задачи на длине менее 10–12 дюймов может занять несколько минут. Нарезание одноточечной резьбы создает дисбаланс сил на одной стороне заготовки из-за сил, создаваемых режущим инструментом.

Для достижения полной формы резьбы обычно требуется несколько проходов на последовательно увеличивающейся глубине. Выполнение этой задачи на длине менее 10–12 дюймов может занять несколько минут. Нарезание одноточечной резьбы создает дисбаланс сил на одной стороне заготовки из-за сил, создаваемых режущим инструментом.

Всегда следует учитывать прогиб заготовки. Геометрия заготовки и силы резания определяют пределы открытой длины, на которую можно нарезать резьбу, при превышении которой возникают проблемы с прогибом и стабильностью.Когда лимит превышен, лучшим вариантом будет прокатка.

Основы прокатки

При накатывании наружной резьбы дискретной длины две или три вращающихся цилиндрических матрицы врезаются в заготовку радиально на некоторую глубину, вращая ее, чтобы воспроизвести их геометрические характеристики поверхности на периферии поверхности заготовки. Это называется подающей прокаткой. Для большей непрерывной длины изделия с резьбой используется процесс прокатки со сквозной подачей путем наклона осей прокатных штампов под углом для создания сквозного действия подачи заготовки.

В любом случае материал заготовки должен соответствовать геометрии штампа без удаления или получения материала. Таким образом, накатка резьбы – это процесс с постоянным объемом. Начальная заготовка предварительной прокатки меньше по диаметру, чем основной диаметр конечной резьбы – обычно где-то около диаметра шага резьбы – потому что материал заготовки смещается радиально наружу штампами для заполнения формы. Материал также может и будет течь в двух других основных направлениях, осевом и круговом, в зависимости от нескольких факторов, таких как степень полноты формы или отношение глубины резьбы к диаметру впадины.

Типичная резьба машинного винта может быть намотана на болтовую заготовку за несколько секунд. Подача болтовой заготовки в прокатную машину и из нее обычно занимает больше времени, чем сам процесс прокатки. Прокатка создает непрерывный поток зерна вокруг закрученного корня, что помогает повысить прочность накатанной резьбы над нарезанной резьбой. Другие характеристики, такие как деформационное упрочнение материала и полированная поверхность в результате прокатки, также помогают повысить прочность и качество накатанной резьбы.

Вышеупомянутые преимущества делают процесс прокатки подходящим для массового производства длинных непрерывных оребренных труб, которые обладают хорошими прочностными характеристиками и стабильностью процесса. Полые детали имеют относительно тонкие стенки, которые требуют прокатки на них формы, и обрабатываются с использованием трехцилиндрической штамповки. Три матрицы одновременно сходятся к заготовке, удерживая ее на постоянной центральной линии, в то же время существенно предотвращая деформацию трубы за счет уравновешенных сил при каждом контакте матрицы.Внутренняя опорная оправка иногда размещается внутри трубы под зоной деформации для обеспечения дополнительной устойчивости.

Высокоточный вальцегибочный станок MC-6 FT / I компании Kinefac. Изображение предоставлено Kinefac

В качестве дополнительного преимущества процесса прокатки внутренняя оправка может быть изготовлена со спиральным профилем на ее поверхности для воспроизведения спиральной формы на внутреннем диаметре трубы, преимущества которой были описаны ранее. Эта операция была бы невозможна для труб большой длины с использованием режущего инструмента на конце расточной оправки.

Эта операция была бы невозможна для труб большой длины с использованием режущего инструмента на конце расточной оправки.

По сравнению с резкой, трехступенчатый процесс прокатки с сквозной подачей позволяет катать непрерывные отрезки формы с высокой скоростью. Тонкостенная прокатка также более подвержена повышенному осевому потоку материала. При прокатке оребренных труб, в зависимости от глубины формы и изменения площади поперечного сечения в зоне деформации прокатки, может наблюдаться значительное осевое растяжение трубки порядка от 10% до 20%. Это на 10-20% меньше длины глухих трубок, необходимых в качестве исходного материала.

Скорость и гибкость

Нередки случаи, когда оребренные трубы с малой высотой оребрения и от 15 до 20 ребер на дюйм скручиваются со скоростью более 10 футов в минуту с использованием прямых кольцевых дисковых фильер. Это 2 дюйма / сек. готового проката. Производительность зависит от количества ребер на дюйм, количества спиральных начальных траекторий на трубе, скорости фильеры, угла перекоса фильеры, диаметра трубы и диаметра фильеры. При использовании прямых кольцевых дисков угол перекоса матрицы диска согласовывается с углом подъема детали.По мере увеличения числа спиральных начальных траекторий на трубе угол перекоса матрицы должен увеличиваться, чтобы соответствовать большему углу подъема. Более высокий угол перекоса означает более высокую скорость подачи при заданных оборотах диска.

При использовании прямых кольцевых дисков угол перекоса матрицы диска согласовывается с углом подъема детали.По мере увеличения числа спиральных начальных траекторий на трубе угол перекоса матрицы должен увеличиваться, чтобы соответствовать большему углу подъема. Более высокий угол перекоса означает более высокую скорость подачи при заданных оборотах диска.

Как отмечалось ранее, длинные ребристые трубы обычно сгибаются в специальные формы, чтобы поместиться внутри кожуха теплообменника. Желательно, чтобы при выполнении операции гибки не было ребер там, где возникают изгибы. Это позволяет избежать повреждения ребер и использовать все поперечное сечение трубы. Станки для прокатки ребер могут обеспечивать радиальное перемещение штампов дисков как внутрь, так и из трубы, чтобы обеспечить расстояние между ребристыми секциями по мере необходимости.Трубка продвигается в осевом направлении через штампы в течение периода втягивания штампа, чтобы создать пространство перед тем, как погрузить штампы обратно в трубку, чтобы продолжить производство прокатанного ребра.

Типичный кожухотрубный теплообменник. Изображение любезно предоставлено компанией Thermal Transfer Systems Inc.

Очень важно, чтобы все гребенки для прокатки ребер одновременно контактировали с заготовкой, чтобы поддерживать постоянную осевую линию прокатки и полную стабильность во время прокатки. Также критически важно поддерживать постоянное радиальное положение штампованных штампов в трубе в течение всего процесса прокатки для сохранения стабильности размеров диаметра впадины прокатанной трубы и высоты ребра.

Для цехов с крупносерийным производством или тех, кому сложно отрезать непрерывные отрезки оребренных труб или других спиральных и кольцевых нитевидных форм, рассмотрите возможность прокатки в цилиндрических фильерах со сквозной подачей. Скорость производства, экономия материалов, прочность, качество и производительность могут оправдать капитальные затраты.

Для получения дополнительной информации о прокатке потоков просмотрите видеопрезентацию на сайте www.![]() ctemag.com, отсканировав QR-код на своем смартфоне или введя этот URL-адрес в своем веб-браузере: cteplus.delivr.com/24y3t

ctemag.com, отсканировав QR-код на своем смартфоне или введя этот URL-адрес в своем веб-браузере: cteplus.delivr.com/24y3t

Краткая история резьбонарезания

Профилегибочное формование существует с древних времен и восходит к тому времени, когда гончары сжимали и скатывали в руках кусок глины, чтобы придать ему новый размер. Первые частично механизированные устройства для профилирования металла с ручным управлением появились в 1600-х годах и вдавили ребра в стороны монет, чтобы воры не соскребали стружку из драгоценных металлов.

В середине 1800-х годов были разработаны первые полностью механизированные резьбонакатные станки с плоской головкой и цилиндрической головкой для накатки резьбовых соединений на резьбу по дереву с низкой точностью и резьбу по металлу с высокоточной механической обработкой.Спрос на более качественную резьбу на станках в авиационной и автомобильной промышленности во время Второй мировой войны подтолкнул производителей прокатных станков к достижению нового уровня качества при массовом производстве высокоточной винтовой резьбы.

Сегодня процесс прокатки часто используется в качестве вторичной или конечной производственной операции для получения высокоточной резьбы и других винтовых и кольцевых форм из экзотических сплавов на критических компонентах, таких как шасси самолетов.

– Дэвид К.Вилленс

Разгадывая тайну установки резьбовых роликов

Авторы: Эд Эвенсен и Джерри МакКейб из Process Technologies Group, Inc., и Томас Копка и Антон Швер из Schwer + Kopka GmbH

Темы: Накатка резьбы, настройка, центровка штампа, IMPAX-SK

Исследования привели к разработке нового семейства мониторов процесса, которые обеспечивают высокое качество процедур настройки. в аэрокосмической отрасли подчеркивает важность прочной нити как вопроса жизни и смерти.Отделы резьбонакатного оборудования во всем мире стали центром повышения качества. Компания IMPAX / SK участвовала в трехлетнем исследовании, проведенном под руководством Ассоциации производителей крепежных изделий Германии и спонсором Министерства экономики федеральной земли Северный Рейн-Вестфалия.

В этом исследовании рассматривалась эта важная проблема, а также другие аспекты улучшения процесса накатывания резьбы. Благодаря этим исследованиям была разработана система SKROLL master , которая теперь впервые предоставляет оператору станка объективную помощь в выполнении оптимальной настройки резьбонакатных головок.

В этом исследовании рассматривалась эта важная проблема, а также другие аспекты улучшения процесса накатывания резьбы. Благодаря этим исследованиям была разработана система SKROLL master , которая теперь впервые предоставляет оператору станка объективную помощь в выполнении оптимальной настройки резьбонакатных головок.Обычно установка резьбонакатного станка требует большого опыта и терпения со стороны оператора станка. Даже в этом случае о результате этой работы можно будет судить только с помощью трудоемкого эмпирического тестирования. Время и производственное давление могут вынудить оператора выполнить менее оптимальные настройки, что может привести к ухудшению качества резьбы и дорогостоящему износу матрицы.

Большинство отраслевых экспертов согласятся, что сам процесс накатывания резьбы остается загадкой. В частности, нет доступных инструментов для анализа фактического процесса прокатки, а наладочный персонал, как правило, не имеет конкретных рекомендаций по правильным процедурам настройки. Поскольку ведущие производители крепежа вынуждены обучать новых операторов, для них жизненно важно сократить интуитивно понятные аспекты процедуры настройки и реализовать объективные и воспроизводимые процедуры.

Поскольку ведущие производители крепежа вынуждены обучать новых операторов, для них жизненно важно сократить интуитивно понятные аспекты процедуры настройки и реализовать объективные и воспроизводимые процедуры.

Трехмерный вид нарезки резьбы

Большинство крепежных деталей навинчиваются на различных станках для накатки с плоской плашкой (горизонтальных, наклонных и т. Д.). Заготовки с головками прокатываются между неподвижной и подвижной штампами, а форма резьбы вдавливается в вал во время вращательного движения.

Горизонтальные, вертикальные и радиальные силы при накатывании резьбы

Только точное совмещение двух штампов обеспечивает хорошую резьбу. Даже небольшое смещение может немедленно вызвать нахлест резьбы или пробуксовку. Оба эффекта ослабляют профиль резьбы и считаются серьезным дефектом качества. В процессе накатки резьбы с плоской матрицей существует только одно правильное положение, при котором две матрицы должны располагаться друг напротив друга. Поиск этой настройки – сложная задача для оператора.Фиксированный блок штампа обычно достаточно гибкий, чтобы его можно было регулировать в трех измерениях, чтобы найти правильное положение с подвижным штампом. К сожалению, такая гибкость настройки обеспечивает высокую вероятность ошибки без помощи подходящих измерительных приборов. Несмотря на то, что доступны мониторы процесса накатки ниток, они обычно используют только один датчик, измеряющий радиальное давление валков, чтобы обнаруживать неисправные валки во время производства. Они предложили лишь ограниченную помощь по оптимизации центровки фильеры с резьбовыми роликами.

Поиск этой настройки – сложная задача для оператора.Фиксированный блок штампа обычно достаточно гибкий, чтобы его можно было регулировать в трех измерениях, чтобы найти правильное положение с подвижным штампом. К сожалению, такая гибкость настройки обеспечивает высокую вероятность ошибки без помощи подходящих измерительных приборов. Несмотря на то, что доступны мониторы процесса накатки ниток, они обычно используют только один датчик, измеряющий радиальное давление валков, чтобы обнаруживать неисправные валки во время производства. Они предложили лишь ограниченную помощь по оптимизации центровки фильеры с резьбовыми роликами.

Немецкое исследование пришло к выводу, что необходимо улучшить этот стандарт, добавив в процесс больше датчиков для получения более актуальной информации. Основное внимание было уделено усилиям накатывания резьбы:

- Радиальные силы, вызванные фактическим формированием профиля резьбы (Die Squeeze)

- Вертикальные или осевые силы, возникающие, если плашки не согласованы должным образом (Die Match)

- Горизонтальные силы, вызванные толканием плунжера через штампы.

Пьезоэлектрические датчики IMPAX / SK нового поколения могут быть встроены в регулировочные болты или непосредственно за матрицами. Эти датчики способны обнаруживать не только прямые (радиальные и осевые) силы, но и косвенные эффекты горизонтальных сил, тогда как в обычном месте измерения было предусмотрено наблюдение за радиальной силой.

Схема датчиков болтов

Силы намотки резьбы могут указывать на несоосность

Благодаря расширенному количеству датчиков, измеряющих усилия валков по всем трем осям, немецкое исследование задокументировало изменения силы для разных настроек штампа на разных машинах.

Исследование подтвердило прямую корреляцию между измеренными силами и соответствующими настройками штампа. Это подтверждение доказало, что большинство настроек штампа можно контролировать, чтобы предотвратить скольжение детали, притирку и неправильное сжатие штампа.

Статическое выравнивание штампа оптимизировано на лету

Обычный способ установки резьбового ролика включает прокатку заготовки на пол-оборота, снятие детали и проверку соответствия штампа. Если профили резьбы обоих штампов пересекаются друг с другом, совпадение штампа считается хорошим, и оператор начинает производство.Однако немецкое исследование показало, что это только половина дела. Были названы две причины, показывающие, что статической проверки недостаточно:

Если профили резьбы обоих штампов пересекаются друг с другом, совпадение штампа считается хорошим, и оператор начинает производство.Однако немецкое исследование показало, что это только половина дела. Были названы две причины, показывающие, что статической проверки недостаточно:

- Проверка совпадения на половине оборота показывает только то, что в этот момент совпадение хорошее. Он ничего не говорит о настройке остальной части рулона и не указывает на плохое соответствие штампов, часто вызванное неправильной термообработкой.

- Обычная проверка выполняется толчкованием машины. Машина, работающая на полной производственной скорости, будет вести себя совершенно по-разному в отношении расположения двух штампов относительно друг друга.Простая смазка направляющих ползуна приведет к смещению штампов по сравнению со статическим валком в толчковом режиме.

Новые датчики IMPAX / SK показали значительные изменения сигнала при неправильной установке штампов. Два вертикальных датчика под неподвижным штампом сильно реагируют на несовпадение штампа, потому что любое несовпадение приводит к появлению сил, направленных вверх или вниз. При идеальном совпадении эти силы будут почти равны нулю. Все испытания этого исследования показали, что установка штампа с минимальными вертикальными силами обеспечивает превосходное качество резьбы и максимальный срок службы штампа.Визуальное отображение сигналов силы на экране мониторинга IMPAX / SK помогло установщику машины быстро и эффективно найти оптимальную регулировку штампа. Сигналы также идентифицируют неисправные новые наборы штампов, поэтому теперь их можно быстро вернуть, прежде чем они вызовут хаос.

Два вертикальных датчика под неподвижным штампом сильно реагируют на несовпадение штампа, потому что любое несовпадение приводит к появлению сил, направленных вверх или вниз. При идеальном совпадении эти силы будут почти равны нулю. Все испытания этого исследования показали, что установка штампа с минимальными вертикальными силами обеспечивает превосходное качество резьбы и максимальный срок службы штампа.Визуальное отображение сигналов силы на экране мониторинга IMPAX / SK помогло установщику машины быстро и эффективно найти оптимальную регулировку штампа. Сигналы также идентифицируют неисправные новые наборы штампов, поэтому теперь их можно быстро вернуть, прежде чем они вызовут хаос.

Вертикальные силы, вызванные неправильным согласованием штампа.

Очень привлекательным аспектом этой процедуры является то, что выравнивание штампа может быть фактически проверено на производственной скорости, что устраняет ранее описанные недостатки традиционного метода. Практически в каждом случае операторы могли значительно улучшить свои первоначальные настройки, визуально наблюдая сигналы вертикальной силы. Фактически, даже опытные установщики были удивлены, когда обнаружили, что их старая система проверки на пол-оборота действительно показывала «неправильное выравнивание», когда машина была настроена с использованием индикаторов вертикальной силы.

Практически в каждом случае операторы могли значительно улучшить свои первоначальные настройки, визуально наблюдая сигналы вертикальной силы. Фактически, даже опытные установщики были удивлены, когда обнаружили, что их старая система проверки на пол-оборота действительно показывала «неправильное выравнивание», когда машина была настроена с использованием индикаторов вертикальной силы.

Быстрое движение вверх и вниз сигнала вертикального усилия крена легко идентифицирует проскальзывающие части. Этот сигнал вверх и вниз отражает давление штампа вниз и подъем, когда деталь скользит вперед, а затем останавливается, чтобы дождаться, пока движущийся штамп догонит.

Если заготовка вдавливается в матрицу слишком сильно или если зазор матрицы слишком мал в начале прокатки, это можно увидеть как короткое падение на кривой горизонтальной силы точно после первой половины оборота детали. Эта ошибка настройки обычно вызывает продольный шов на валу детали, а в плохих случаях приводит к так называемым «перехлестам».

SKRoll

master ®: Инструмент для настройки резьбонарезного роликаЭкраны настройки Skrollmaster

Исследование подтвердило его первоначальный тезис о том, что настройка резьбонакатного станка во многом зависит от личного опыта и возможностей конкретного станка оператор.Что еще хуже, экспертные знания старших сеттеров обычно не передаются систематически их более молодым коллегам. Когда эти эксперты уходят на пенсию, их знания часто теряются навсегда. Решение представляет собой объективный и воспроизводимый инструмент настройки и информационную систему, которые могут легко использоваться неопытным персоналом.

Это исследование привело к разработке новой системы SKRoll master , используемой для помощи операторам в настройке резьбонакатных станков. Задача этой системы – дать оператору трехмерное представление о процессе прокатки и предоставить информацию о любых потенциальных проблемах при настройке.Систему также можно использовать для запоминания ограниченного числа хороших процедур настройки и для того, чтобы сделать этот опыт доступным для других, когда эта часть будет изготовлена снова.

Было разработано совершенно новое семейство роликовых мониторов, включающее несколько или все эти возможности:

- Измерьте все соответствующие горизонтальные, вертикальные и радиальные силы качения.

- Остановить кривые силы в любой момент времени, чтобы отметить текущую настройку

- Показать улучшения настройки, сравнив новые кривые с «замороженной» предыдущей настройкой.

- Разместите окна «настройки» на критических участках рулона кривая силы

- Отображение инструкций по настройке, чтобы сообщить операторам, что делать в случае, если текущие силы качения не совпадают с ранее сохраненными значениями Perfect Roll

- Запомните идеальные настройки вместе с любыми инструкциями, которые могли быть назначены

- Вызов данных в следующий раз будет сделана такая же деталь для ускорения процедуры настройки.

Вид установки из окна

К системе SKRoll master обычно подключаются до четырех различных датчиков. Кривые крена отображаются на большом цветном дисплее по отдельности или в виде комбинированного изображения всех четырех сигналов, чтобы показать весь процесс.

Кривые крена отображаются на большом цветном дисплее по отдельности или в виде комбинированного изображения всех четырех сигналов, чтобы показать весь процесс.

Для повторного выполнения ранее занесенного в память задания оператор вызывает целевые кривые силы, вводя номер детали. На дисплее будет показано прямое сравнение сохраненной целевой кривой и текущих кривых.

Оператор сразу видит, где и как его текущие настройки не соответствуют заданным. Опыт «SKPart master » в каждой компании будет систематически собираться и предоставляться всей организации. Со временем система SKRoll master , усовершенствованная с помощью SKPart master , поможет создать обширную библиотеку знаний. Даже неопытные операторы смогут настроить именно таких мастеров.

Заключение

Давление на стоимость и постоянно растущий спрос на бездефектные резьбовые изделия вынуждают производителей крепежных изделий стремиться к более жесткому контролю их качества и эффективности. Система SKRoll master впервые позволяет объективно оценить процесс накатывания резьбы. Как и при использовании нескольких увеличительных стекол, измеренные сигналы силы дают трехмерное представление о процессе и позволяют четко увидеть нестандартные настройки. Процесс накатывания резьбы приобрел беспрецедентную прозрачность и теперь может воспроизводить высококачественные процедуры настройки.

Система SKRoll master впервые позволяет объективно оценить процесс накатывания резьбы. Как и при использовании нескольких увеличительных стекол, измеренные сигналы силы дают трехмерное представление о процессе и позволяют четко увидеть нестандартные настройки. Процесс накатывания резьбы приобрел беспрецедентную прозрачность и теперь может воспроизводить высококачественные процедуры настройки.

Исследование доказало, что срок службы штампа значительно увеличивается при соблюдении рекомендованных процедур при настройке.Идеально выровненные матрицы не будут преждевременно изнашивать профиль резьбы. Для получения информации о системах IMPAX / SK с программным обеспечением SKRoll master и Part master обращайтесь в IMPAX / SK Technologies.

Профиль компании и продукта

IMPAX / SK Мониторы используют охват процесса для обеспечения высочайшего качества мониторинга процесса. У них также есть расширенные возможности отслеживания производства, простой в использовании визуальный интерфейс и множество усовершенствованных программных функций.

Дополнительная информация: IMPAX / SK Monitors

Process Technologies Group, Inc. (PTG) разрабатывает и производит мониторы процессов, мониторы эффективности, датчики и программное обеспечение для сбора данных для всех производственных сред.

Дополнительная информация: www.impaxptg.com

Запросите дополнительную информацию или цитату

Назад к статьям

Инструменты для нарезания резьбы Wiseman | Общая информация о резьбонакатке

Накатка резьбы – это, по сути, операция холодной штамповки.

Ролики с резьбой, когда они насаживаются на деталь, которая была подготовлена с шагом резьбы требуемого диаметра резьбы, образуют корень резьбы, смещенный материал течет наружу, заполняя валики и образуя вершину резьбы. Получается цельная резьба, в которой зерно материала повторяет форму резьбы, значительно повышая прочность резьбы.

Все формы резьбы могут быть изготовлены за один проход, в том числе резьба Acme, Buttress, Knuckle и Trapezoidal, хотя боковые углы должны быть не менее 20 градусов включительно и минимум 10 градусов на каждой стороне..jpg) Конусную резьбу можно наматывать до тех пор, пока длина резьбы не превышает длину рулона. Полые детали, трубы и т. Д. Можно прокатывать с помощью опорных оправок.

Конусную резьбу можно наматывать до тех пор, пока длина резьбы не превышает длину рулона. Полые детали, трубы и т. Д. Можно прокатывать с помощью опорных оправок.

Другие преимущества накатки резьбы: –

- Экономия. Накатка резьбы осуществляется на значительно более высоких скоростях, чем нарезание резьбы. Это сокращает время машинного цикла. Заготовка подготавливается на среднем диаметре резьбы, тогда как при нарезании резьбы заготовка имеет наибольший диаметр, поэтому требуется больше материала.Общий эффект – снижение стоимости компонента.

- Точность. Процесс накатки резьбы обладает неотъемлемой способностью поддерживать точность первоначальной настройки станка во время длительных или коротких тиражей высокоскоростного производства.

- Физический. Процесс холодной штамповки позволяет резьбе выдерживать большие растягивающие, сдвиговые и усталостные нагрузки. Также происходит упрочнение поверхности резьбы, улучшая ее износостойкость.

- Обработка поверхности. Детали, накатанные с резьбой, имеют полированную поверхность. Стружки и стружки не образуются.

- Коррозионная стойкость. Твердая полированная поверхность накатанной резьбы придает ей высокую коррозионную стойкость.

Способы изготовления накатанной резьбы.

Накатанная резьба может быть произведена на специализированных резьбонакатных станках, резьбонакатных головках или ручных резьбонакатных головках.

Мы не предлагаем резьбонакатные станки, но можем поставить требуемые им валки.При запросе сообщите нам следующее: – Ширина, диаметр, диаметр отверстия и размеры шпоночного паза валка, а также то, предназначены ли валки для сквозной или врезной операции.

Головки для накатки резьбы – это в основном навесное оборудование станка. В качестве основного представителя Alco of Madrid мы можем поставить ряд новых головок и валков. Мы также поставляем запасные части для головок Alco и Fette и часто можем предложить отремонтированное оборудование. Пожалуйста, спрашивайте. Плашки для накатки резьбы также поставляются Alco. Обратите внимание, что для холодной штамповки требуется много энергии.Мы не рекомендуем использовать резьбонакатные плашки для диаметров более 16 мм.

Мы также поставляем запасные части для головок Alco и Fette и часто можем предложить отремонтированное оборудование. Пожалуйста, спрашивайте. Плашки для накатки резьбы также поставляются Alco. Обратите внимание, что для холодной штамповки требуется много энергии.Мы не рекомендуем использовать резьбонакатные плашки для диаметров более 16 мм.

Требования к материалам

Минимальное удлинение 12% и предел прочности на разрыв не более 110 кг / квадратный мм. Это включает в себя большинство сталей, алюминия, чугуна, латуни с содержанием меди не менее 60% и легких сплавов. В случае сомнений проконсультируйтесь со своим поставщиком стали. Прокатываемый материал не должен быть тверже HRC 40.

Диаметр заготовки для компонента

Важно, чтобы диаметр заготовки был правильным. Если размер заготовки меньше размера, эффективный диаметр резьбы будет сформирован, но большой диаметр не будет сформирован полностью. Если заготовка слишком большого размера, излишки материала будут выталкиваться в валки, вызывая чрезмерную нагрузку и возможное повреждение валков. Для резьбы малого диаметра излишек материала может вытесняться вдоль резьбы, вызывая сужение. Лучшим вариантом является метод проб и ошибок, начиная с заготовки меньшего размера и корректируя до получения приемлемой резьбы

Если заготовка слишком большого размера, излишки материала будут выталкиваться в валки, вызывая чрезмерную нагрузку и возможное повреждение валков. Для резьбы малого диаметра излишек материала может вытесняться вдоль резьбы, вызывая сужение. Лучшим вариантом является метод проб и ошибок, начиная с заготовки меньшего размера и корректируя до получения приемлемой резьбы

без полного заполнения валков.

Заготовка должна быть концентрической, прямой и иметь хорошую поверхность. Для мелкой резьбы малого диаметра может потребоваться шлифовка. Фаска должна быть в начале заготовки, а также в конце, если резьба должна заканчиваться поднутрением. Диаметр фаски всегда должен быть немного меньше диаметра сердцевины резьбы.

Скорость накатывания резьбы

Важно выбрать правильную скорость прокатки для получения хорошего качества резьбы и длительного срока службы валков.Правильные скорости зависят от формы резьбы, которую нужно накатать, относительного удлинения и прочности материала на разрыв, а также скоростных характеристик используемого оборудования.

При вычислении скоростей можно подумать, особенно для резьбы небольшого диаметра, что вычисленная скорость слишком высока и действительно может быть недоступна на используемом станке. В этом случае используйте максимально возможную скорость. При использовании слишком низкой скорости прокатки материал может не течь должным образом, а валки и головка могут быть повреждены.Скорость накатывания резьбы всегда намного выше скорости нарезания резьбы!

Рекомендуемая скорость подачи резьбового ролика

Если характеристики материала вызывают сомнения, никогда не катите со скоростью менее 30 м / мин.

Формулы для определения параметров накатывания резьбы

Охлаждающая жидкость

Для продления срока службы резьбовых роликов должен быть обеспечен достаточный запас охлаждающей жидкости. В идеале на каждый резьбовой валик следует направлять отдельный поток, особенно если речь идет о крупной резьбе или твердых материалах.

Охлаждающая жидкость не должна содержать металлических частиц, чтобы не повредить резьбовые ролики. Если токарная обработка и накатка резьбы выполняются на одном станке, особое внимание следует уделять фильтрации охлаждающей жидкости.