Что можно сделать из старого лазерного и струйного принтера

Повторное использование техники, предметов, отделки, вещей – далеко не признак ограниченности средств. Скорее, возможность проявить умение, сообразительность и предупредить появление отходов. Такая техника как сканеры, струйные и лазерные принтеры изнашиваются не так чтобы быстро, а вот устаревают скоро. А, значит, нет возможности найти детали для ремонта.

Что сделать с такими устройствами и подскажут многочисленные форумы.

О чём пойдет речь:

Детали изделия

Как правило, в сканере, лазерном принтере приходит в негодность только какой-то один элемент, в то время как остальные детали вполне пригодны к работе. Наиболее ценны в этом смысле МФУ и матричные устройства. При разборке последних своими руками можно получить массу ценных деталей.

Старый принтер

- Крепеж – винты, гайки, шестеренки, болты и прочая мелочь. Для домашнего умельца любой крепеж является полезным, так как порой отсутствие элементов нужного диаметра весьма затрудняют работы.

- Самая ценная деталь в принтере любого вида – направляющая, изготовленная из каленой стали. Во многих китайских и корейских аппаратах направляющая выполняется из дешевого сплава и сгибается даже под весом приводного ремня. В струйных устройствах от Canon или Эпсон стоит стальная. Эта деталь используется при обустройстве ЧПУ-станков или самодельных печатных устройств.

- Узел скольжения головки – в струйных устройствах он пластиковый и годится только для ЧПУ-граверов, а вот в матричных в узел запрессовывают бронзовую втулку, так что деталь можно применять на металлообрабатывающих домашних станках.

- Если предполагается монтаж печатного устройства, картридж от Canon является лучшим вариантом.

Картридж от Canon

- Зубчатый приводной ремень – универсальный элемент, подходящий для любого устройства, где нужно передать усилие от шагового двигателя на площадку. И ремень узел скольжения можно найти в МФУ и сканерах и даже старых копировальных аппаратах от Эпсон.

- Шаговый двигатель – обеспечивает движение бумаги. На старых матричных аппаратах и лазерных они мощнее, однако, и детали струйных принтеров можно использовать с толком. Кроме того, со старой машины можно снять двигатель вместе с контроллером и драйвером.

- Концевые выключатели – обеспечивают контроль над качеством бумаги. Необходимая деталь для самодельного печатного устройства или станка.

Концевые выключатели

Что можно сделать из старого принтера

Старый принтер можно модифицировать и использовать для несколько других целей. В этом случае тоже понадобится и смекалка, и умение, однако результат порой бывает весьма интересный.

Что сделать из аппарата Canon или Эпсон, а судя по отзывам, это наиболее подходящая для модификации линейка МФУ и сканеров? Устройство для печати на толстых материалах. Основой чаще всего выступает струйный старый принтер.

Струйный старый принтер

- Снимают передний лоток, входной, боковые панели и корпус.

Удаляют датчик подателя бумаги, но сохраняют.

Удаляют датчик подателя бумаги, но сохраняют. - Снимают прижимные и центральный ролик, а также механизм очистки головки.

- Платформу с головкой удалить можно только резкой с помощью ручной шлифовальной машинки. Для такой работы нужно надеть зашитные очки и респиратор.

- Печатающую головку очищают.

- Затем шайбами и гайками настраивают необходимую ширину зазора. Чаще всего старый принтер используют для печати на текстолитах, тонких листах фанеры и тому подобном материале. Затем механизм очистки головки устанавливают на уголки.

- Датчиком подачи материала выступает фотосенсор с излучающим диодом. Для него и системы подачи вырезают из фанеры платформу соответствующей величины. В качестве направляющих для текстолита монтируются алюминиевые уголки. Лист подачи также изготавливают из алюминия.

Картридж заполняют специальными чернилами.

На фото демонстрируется модифицированный старый принтер.

Ветрогенератор из электромотора

Что сделать со старым принтером еще? Ветрогенератор, который преобразует силу ветра в электроэнергию. Такое устройство вполне может обеспечить бытовые нужды. По сути, это использование не всего аппарата, а только детали. Предпочтительнее шаговые двигатели с лазерного устройства или МФУ.

Такое устройство вполне может обеспечить бытовые нужды. По сути, это использование не всего аппарата, а только детали. Предпочтительнее шаговые двигатели с лазерного устройства или МФУ.

Моторчик принтера

- Разбирают старый принтер с тем, чтобы извлечь шаговый двигатель.

- Собирают выпрямитель: для каждой из 4 фаз требуется по 2 диода.

- Изготовляют лопасти из трубы ПВХ – так проще подобрать нужную степень кривизны.

- Вытачивают втулку со сланцем по размеру вала.

- Втулку насаживают на вал, закрепляют, к фланцу фиксируют лопасти. Важно сбалансировать композицию.

- Двигатель вставляют в кусок трубы, где он закрепляется болтами. С торца к трубе фиксируют флюгер из дюралюминия. Удерживается вся конструкция на вертикальной трубе.

На видео демонстрируется сборка ветрогенератора своими руками.

Интересные идеи творческой печати для всей семьи

У многих людей с детства праздники ассоциируются с поделками из бумаги. Независимо от возраста создание новогодних подарков и украшений своими руками считается веселым и расслабляющим занятием, которым занимаются в кругу самых близких. Кроме того, можно изготовить запоминающиеся индивидуальные подарки для членов семьи и друзей. Творчество помогает расслабиться и посвятить время себе, когда хочется отдохнуть от суеты в период подготовки к новогодним празднованиям.

Независимо от возраста создание новогодних подарков и украшений своими руками считается веселым и расслабляющим занятием, которым занимаются в кругу самых близких. Кроме того, можно изготовить запоминающиеся индивидуальные подарки для членов семьи и друзей. Творчество помогает расслабиться и посвятить время себе, когда хочется отдохнуть от суеты в период подготовки к новогодним празднованиям.

Независимо о того, хотите ли вы собраться вместе с семьей или заняться творчеством наедине, бесплатный онлайн-сервис Creative Park от Canon предлагает множество шаблонов, которые можно с легкостью распечатать и объединить, чтобы создать что угодно: от подарочных коробок до рождественских календарей и детских игрушек. Для этого понадобится лишь принтер, несколько листов бумаги и базовые инструменты для творчества из бумаги (см. ниже). Поэтому возьмите тарелку свежеиспеченного печенья и забудьте обо всем вокруг — пришло время творить!

1. Изготовьте новогодние украшения своими руками

Украсьте комнаты звездами, колокольчиками, рождественскими чулками и фигурками Санты.

Совет: прежде чем приклеивать, согните бумагу по линиям сгиба и при необходимости добавьте дополнительные изгибы.

2. Считайте дни до Нового Года с помощью самодельного новогоднего календаря

В магазинах продаются разнообразные новогодние календари, но ни один из них не будет таким персональным, как сделанный своими руками. Независимо от того, хотите ли вы порадовать своих близких или принять участие в Тайный Дед Мороз на работе, уникальный календарь ручной работы с конфетами впечатлит любого.

Совет: напишите номер каждой детали карандашом на обратной стороне, чтобы не забыть их порядок.

3. Дарите индивидуальные подарки в подарочных коробках, созданных своими руками

Как сделать 3д принтер своими руками в домашних условиях

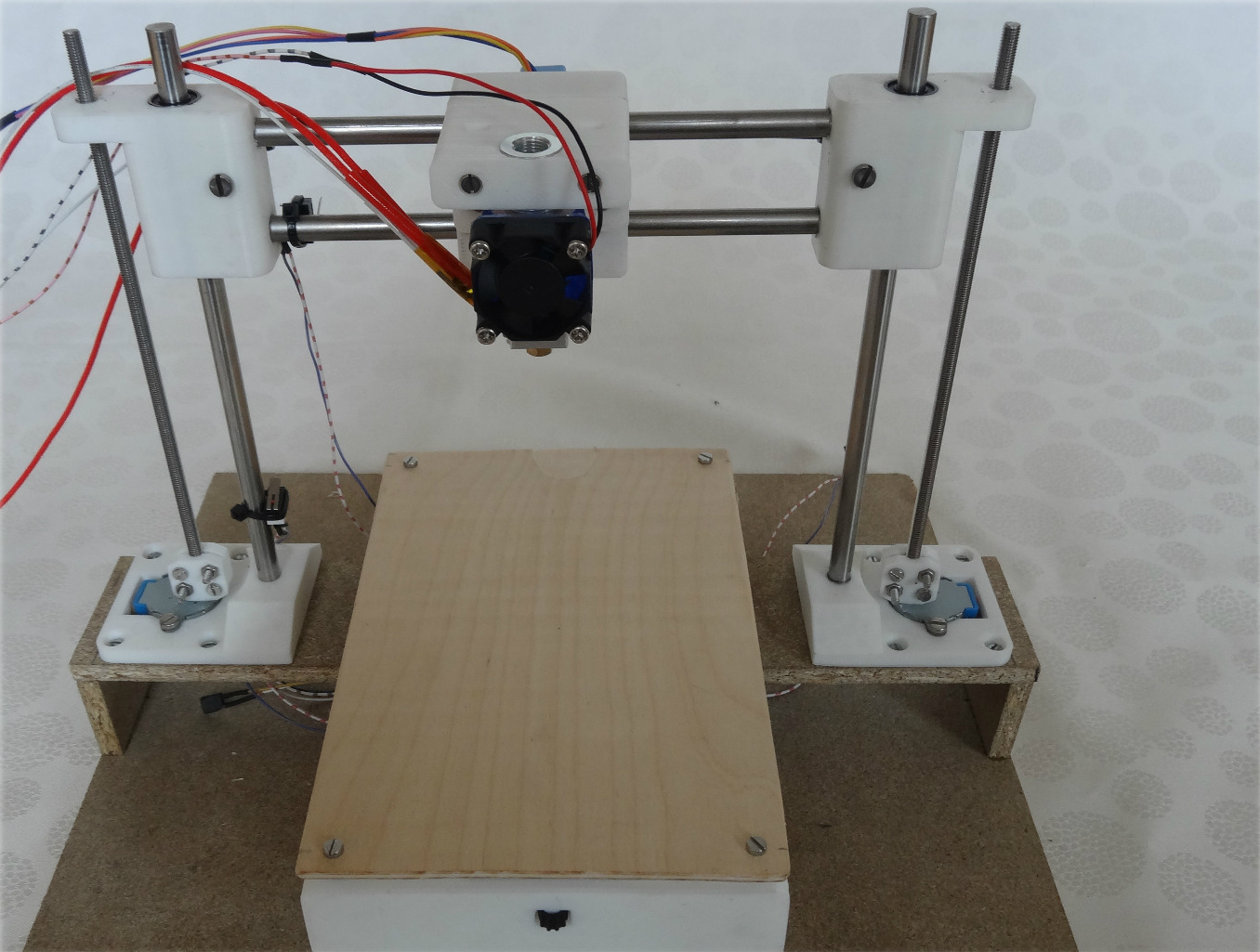

Главная » Разное » Как сделать 3д принтер своими руками в домашних условияхДелаем самостоятельно недорогой 3D-принтер

Что делать бедному студенту, когда денег мало, а 3D-принтер хочется? Правильно, собрать его самому максимально удешевив. Именно так и поступил автор этой самоделки. По его словам, он попытался сделать полноценное устройство с минимумом затрат.

Инструменты и материалы:

– МДФ 6 мм;

-Направляющие 8х400 мм – 2 шт;

-Направляющие 4х300 мм – 4 шт;

-Линейный подшипник LM8UU 8 мм – 8 шт;

-Шаговый двигатель JK42HS40-1704;

-Плата расширения RAMPS 1.4 для Ардуино;

-Ардуино;

-Подогреваемый стол MK2B;

-Экструдер Hotend v6;

-Зубчатый ремень 200х6 мм;

-Зубчатый шкив;

-Соединительная муфта;

-Термистор 100 кОм – 2 шт;

-Блок питания компьютерный на 450 Вт;

-Ножовка;

-Карандаш;

-Линейка;

-Дрель;

-Провода;

-Крепеж;

-Алюминиевый лист;

-Ножницы по металлу;

-Клей;

-Наждачная бумага;

-Отвертка;

-Напильник;

-Тиски;

-Пластиковые стяжки;

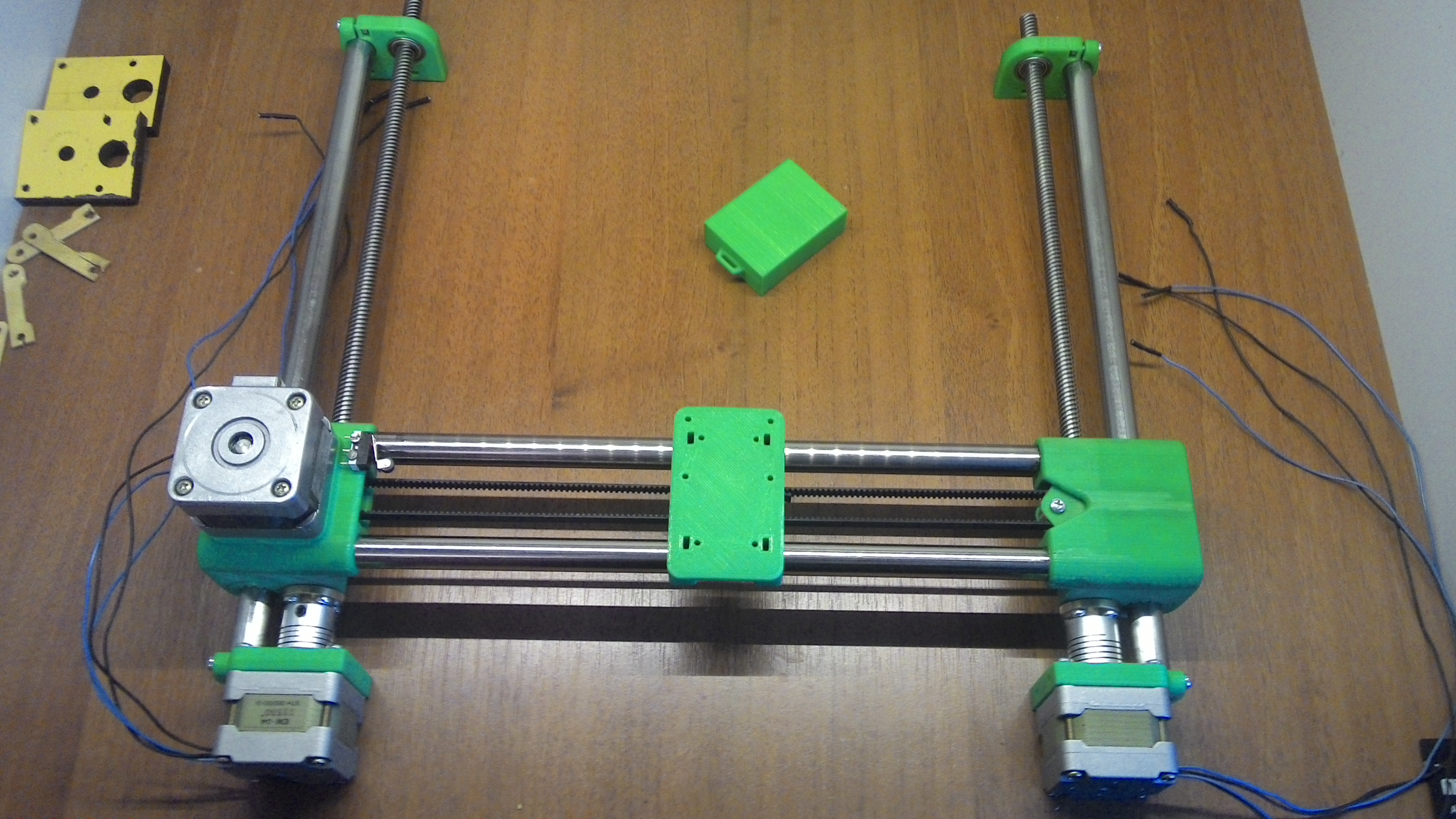

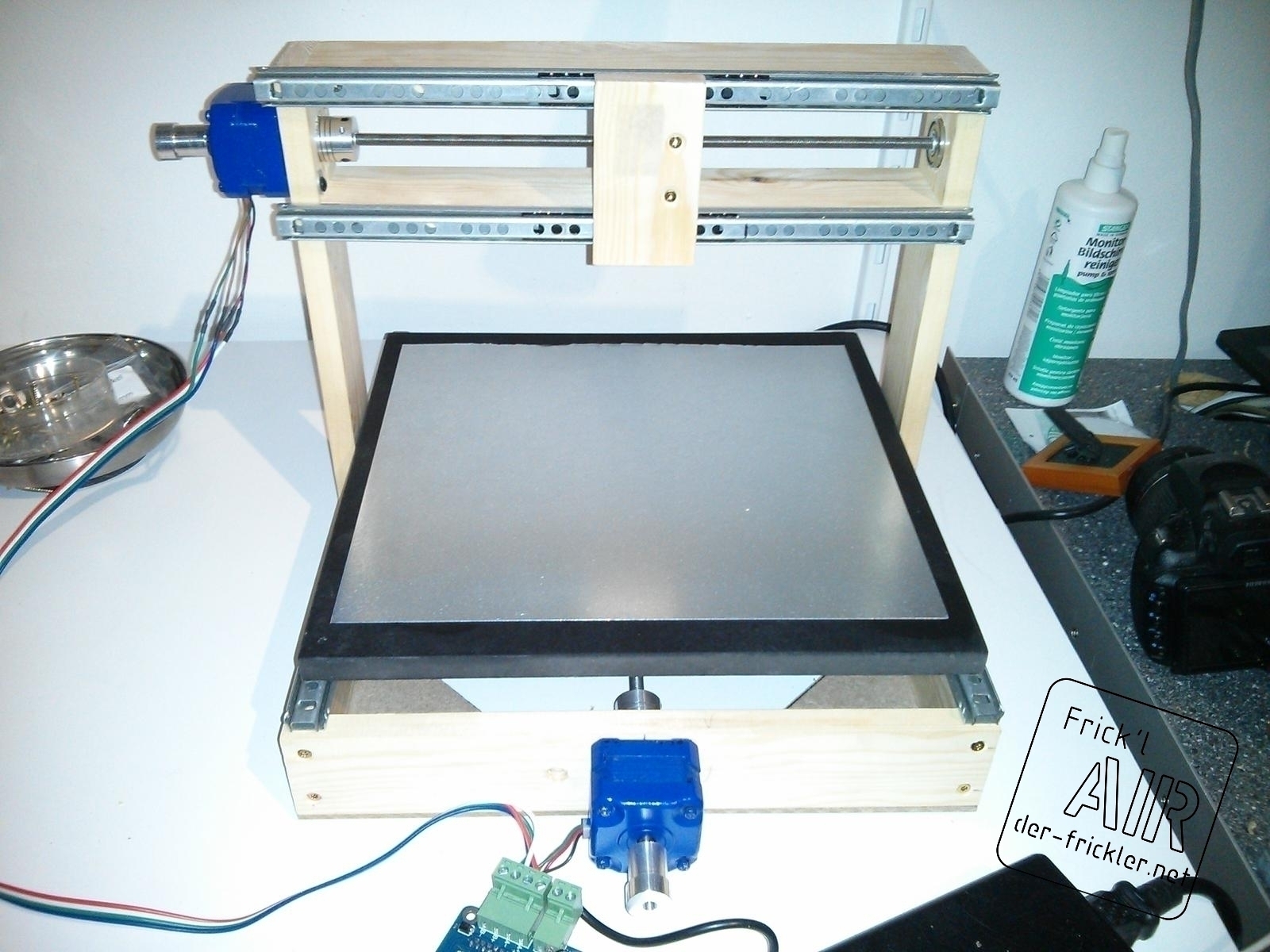

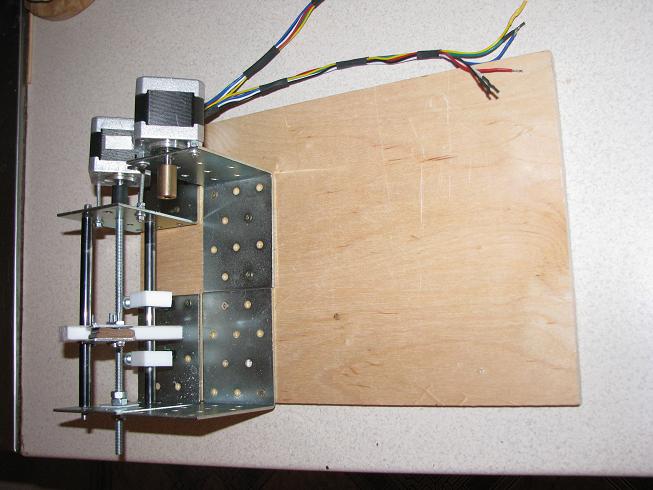

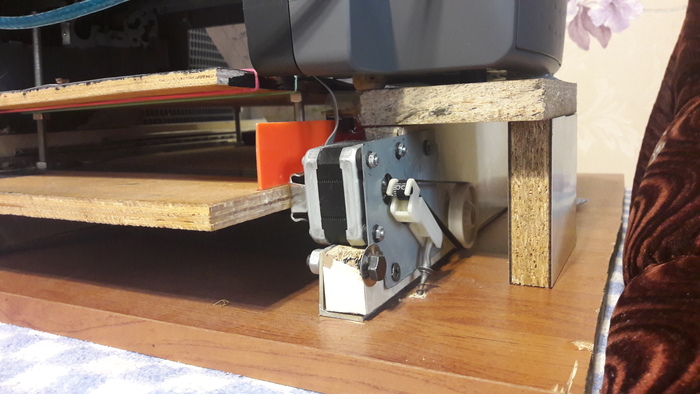

Шаг первый: ось Х

Из МДФ вырезает два квадрата 8х8 см.

По центру одного квадрата вырезает отверстие. Устанавливает и закрепляет шаговый двигатель.

По центру одного квадрата вырезает отверстие. Устанавливает и закрепляет шаговый двигатель.Изготавливает кронштейны. Закрепляет с помощь них линейные подшипники.

Из второй пластинки вырезает заготовку как на фото.

В пластине МДФ делает паз. Устанавливает два стержня, сверху прикручивает вторую пластину.

Шаг второй: ось Y

Вырезает панель из МДФ по размеру нагревательного столика. Прикручивает к панели два линейных подшипника.

Шаг третий: ось Z

Шаг четвертый: сборка столика

Отрезает одну панель 30×34 см, одну 4,5х30 см и две 4,5х33,5. Собирает как на фото.

Закрепляет шаговый двигатель. С противоположной стороны закрепляет подшипник. Вырезает “постель” для направляющих. Устанавливает Столик предварительно установив направляющие и одев ремень.

Шаг пятый: завершение сборки

Устанавливает оси X и Y на изделие. Для оси Х сложного ничего нет, нужно просто установить направляющие и винтовой стержень. Для оси Y мастер делает из МДФ крепление. На прямоугольной панели закрепляет два подшипника. С обратной стороны крепит ходовой винт. Собирает узел. С противоположного от стойки конца устанавливает подшипник. Одевает ремень.

Для оси Х сложного ничего нет, нужно просто установить направляющие и винтовой стержень. Для оси Y мастер делает из МДФ крепление. На прямоугольной панели закрепляет два подшипника. С обратной стороны крепит ходовой винт. Собирает узел. С противоположного от стойки конца устанавливает подшипник. Одевает ремень.

Шаг шестой: электроника

К сожалению мастер не выложил схему подключения и код (только фото), сославшись на доступность информации в интернете.

После сборки необходимо протестировать и откалибровать устройство.

По словам мастера, изделие получилось отличное. Скорость печати 120 мм / мин, качество неплохое. На изготовление 3D-принтера у мастера ушло две недели и 180 $.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

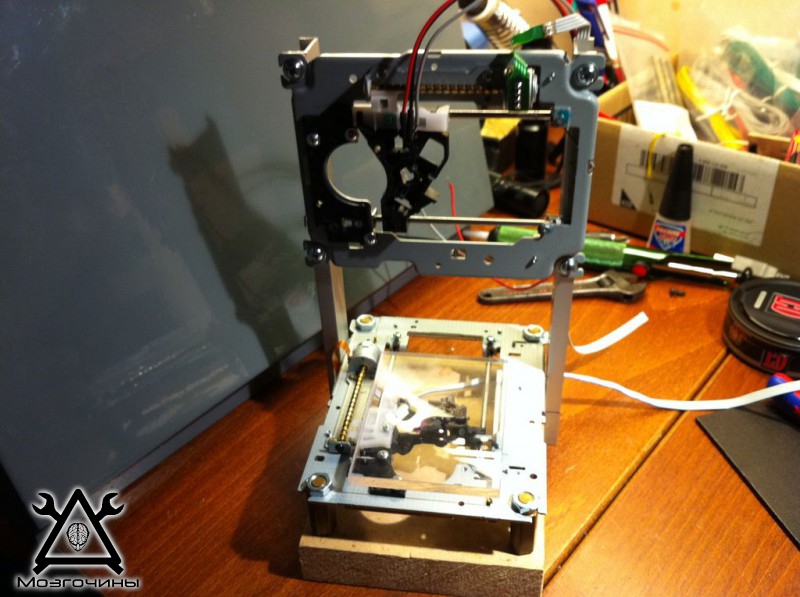

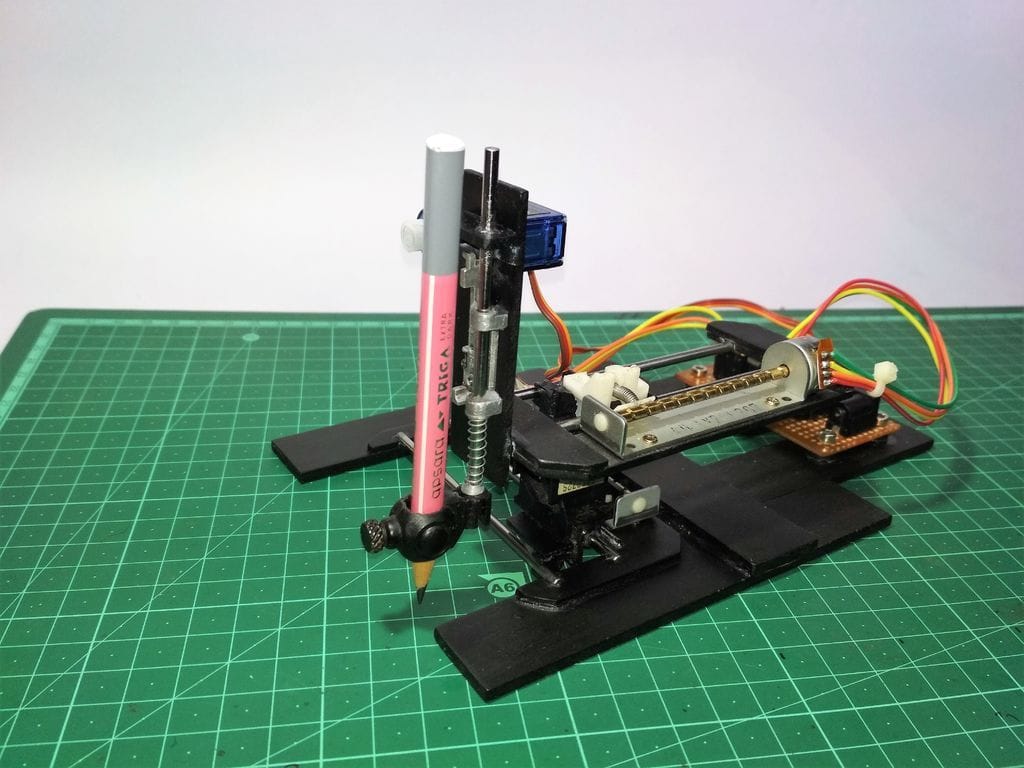

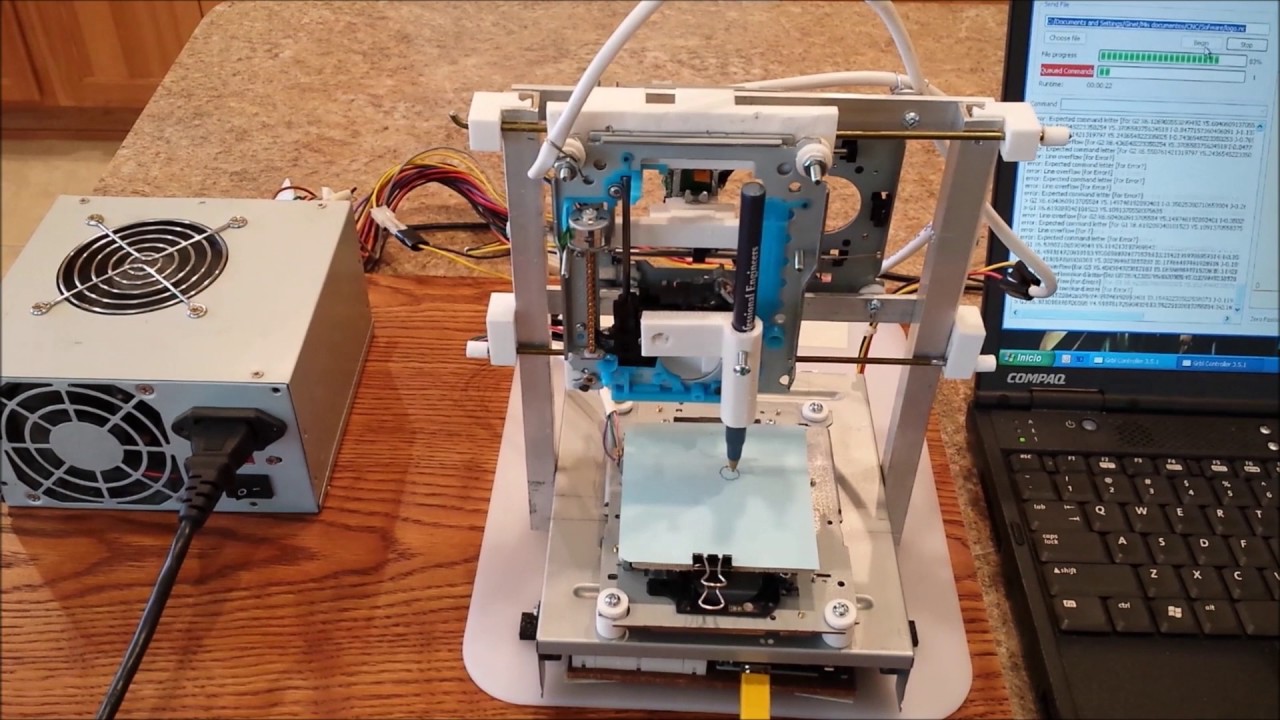

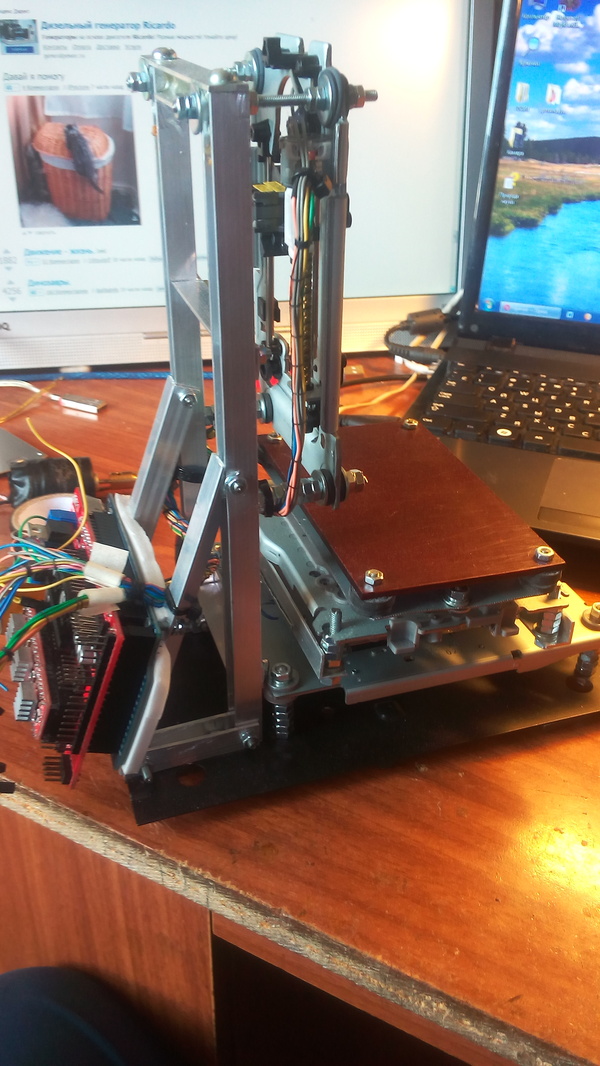

Вот как собрать свой собственный 3D-принтер Mini Arduino своими руками

Вы ищете новый проект? Как насчет создания собственного 3D-принтера на базе Arduino?

Звучит как хороший вызов, так что давайте займемся этим.

Как и в большинстве проектов подобного рода, вам понадобится несколько основных инструментов (перечисленных ниже) и некоторые другие мелочи для выполнения работы.

Источник: Интересное проектированиеМы включили ссылки на некоторые продукты на случай, если вам понадобится их купить:

Основные компоненты:

Необходимое снаряжение:

Теперь, когда все эти мелочи под рукой, пора чтобы продолжить сборку.

Источник: Interesting EngineeringВо-первых, возьмите деревянные блоки и отрежьте их до нужного размера, как описано в видео. Просверлите и прикрутите вместе, как указано в инструкции.

Размеры необходимых частей следующие:

Размеры деревянных компонентов, Источник : Интересная инженерияРазмеры, вероятно, будут варьироваться в зависимости от размера записывающих частей DVD, которые вы смогли достать.

Эти детали образуют основную станину 3D-принтера и узлы печатающей головки.

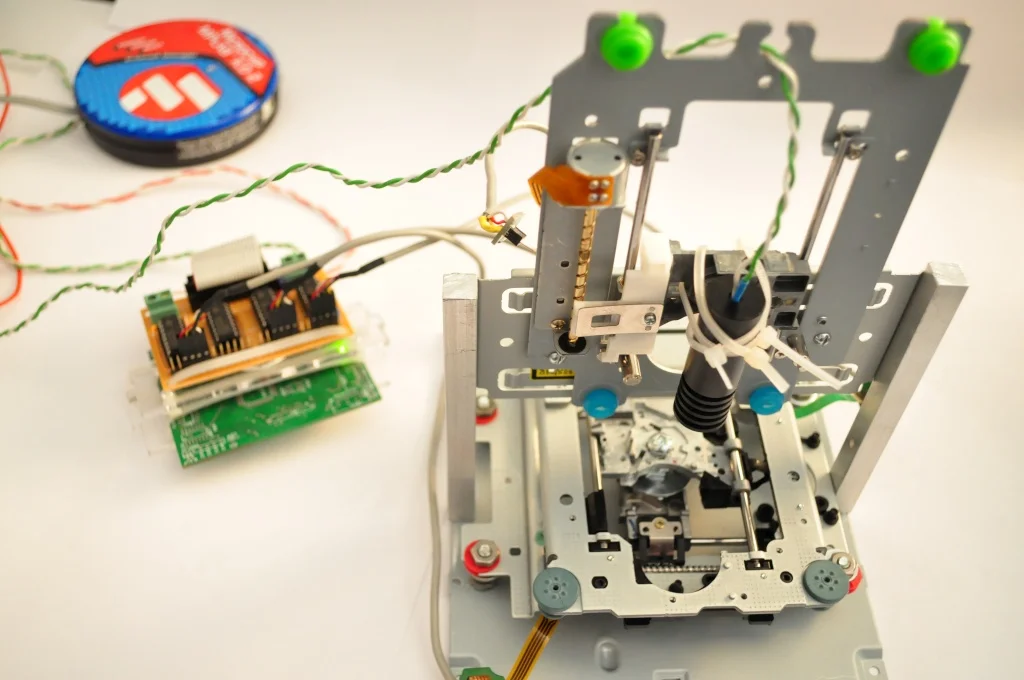

Теперь возьмем старый узел записывающего DVD-диска. Это будет использоваться для формирования «бизнес-части» 3D-принтера.

Прикрепите к уже собранным деревянным частям.

Подключите компоненты DVD в соответствии с требованиями и инструкциями в видео.

Теперь возьмите элемент упора и прикрепите его к основной сборке 3D-принтера, как показано на видео.Позиционирование, вероятно, будет зависеть от марки и модели записывающего устройства DVD.

Прикрепите упор к записывающему устройству DVD, Источник : Интересное проектирование

Одна половина записывающего устройства DVD будет использоваться для перемещения печатной платформы, а другая – для перемещения головки 3D-принтера .

После этого добавьте несколько дополнительных деревянных опор к основанию записывающего устройства DVD. Поместите на ранее построенные деревянные рамы, как показано на видео.

Закрепите на месте с помощью гаек и болтов подходящего размера.

Теперь пора собрать печатающую головку. Возьмите необходимые детали и соберите, как показано на видео.

Готовый деревянный каркас с установленными DVD компонентами. Основание будет формировать основание принтера, а верхняя часть будет удерживать узел печатающей головки. Источник : Интересное проектированиеИспользуемые детали и размеры печатающей головки и рамы будут различаться в зависимости от записывающего устройства DVD, которое вам удалось восстановить.

После сборки прикрепите к основной сборке 3D-принтера, как показано в видеоинструкции.

Узел основной печатающей головки, Источник : Интересное проектирование Возьмите двигатель экструдера и прикрепите его к основному узлу 3D-принтера в соответствии с инструкциями. Это подаст пластиковую нить к печатающей головке после завершения работы принтера.

Сделайте кронштейн для хотэнда 3D-принтера и прикрепите его к основному узлу, как показано на видео.Как и другие уже упомянутые компоненты, сделанные вручную, это, вероятно, потребует некоторых проб и ошибок, чтобы улучшить.

Источник: Интересное проектированиеТеперь возьмите сборку горячего конца и прикрепите ее к основной сборке, как указано.

Принтер с горячим концом на месте, Источник : Интересное проектированиеПосле сортировки основных механических и конструктивных частей следующим этапом является сборка электронных компонентов.

Принципиальная схема, Источник : Интересная инженерияВозьмите плату Arduino, драйверы A4988 и RAMPS 1.4 Шейлд. Соберите, как показано на видео.

Соберите печатную плату, Источник : Интересное проектирование Присоедините готовые электронные компоненты к основному блоку 3D-принтера, как указано в инструкции.

Подключите двигатели, кабели для горячего конца, датчика температуры, вентилятора экструдера и концевых упоров к завершенной схеме доски, как показано.Затем подключите двигатель экструдера.

Подключите электродвигатель, хотэнд, экструдер и датчики температуры к главным цепям, Источник : Интересное инженерное делоТеперь возьмите спиральный кабель и уберите проводку к основанию 3D-принтера.

Уберите кабели с помощью спирального кабеля, Источник : Интересное проектированиеЗатем постройте настоящую платформу 3D-принтера, используя материалы и размеры в соответствии с инструкциями.

Соберите платформу для печати, Источник : Интересное инженерное дело Теперь возьмите блок питания, подключите основные электронные компоненты и введите нить в машину.Подключите плату Arduino, загрузите код и 3D-модель, и все готово.

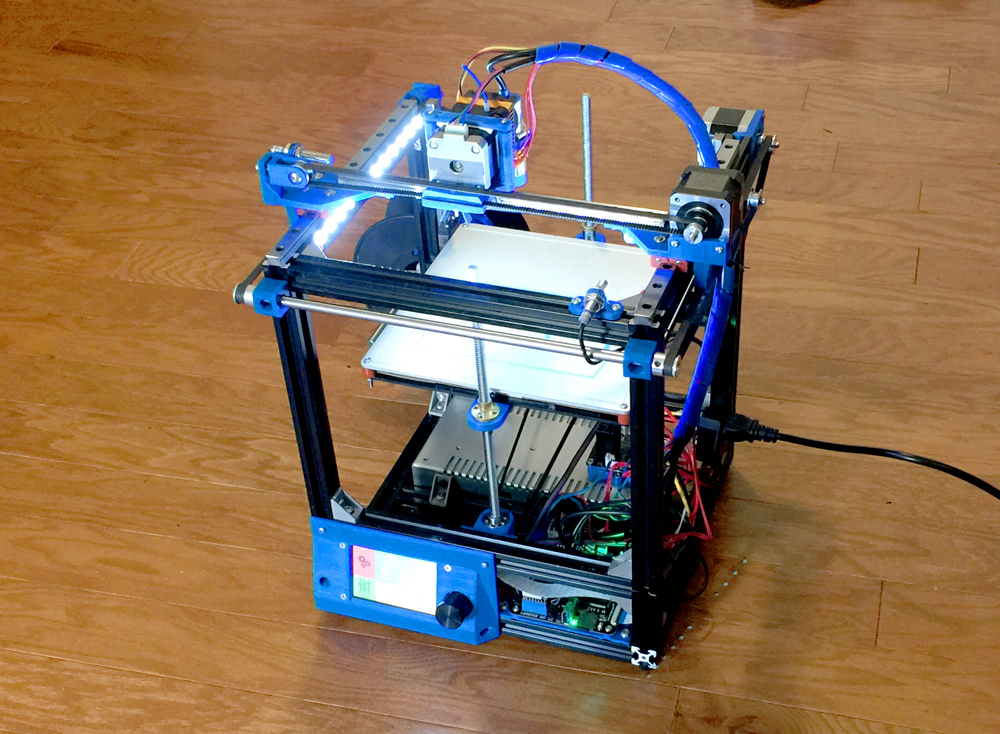

Как собрать свой 3D-принтер

Идея 3D-печати завораживает; поставьте принтер в общественном месте, и он обязательно быстро соберет толпу. Наблюдать за базовой технологией просто потрясающе, так как слой за слоем создаются для создания трехмерного объекта.

Моделирование сплавленной нитью (FFM) – самый популярный процесс, и именно этот тип 3D-принтера мы рассмотрим в этом руководстве. Основные принципы FFM невероятно просты; тонкая пластиковая нить, известная как нить, расплавляется и проталкивается через небольшое сопло, это сопло аккуратно перемещается вокруг платформы для печати, чтобы медленно нарастать слои.

Проще говоря, этот процесс очень похож на использование мешка для глазури и насадки для создания трехмерных украшений для торта. Хотя методика проста, технология, которая делает это возможным, невероятно продвинута и точна, и, к счастью, с относительно недавними достижениями в области микроконтроллеров, таких как плата Arduino, и шаговых двигателей, таких как Nema 17, точность и цена технология теперь доступна каждому.

Точный контроль с использованием этих плат и шаговых двигателей позволил сообществу производителей участвовать в создании своих собственных и адаптации проектов.Отправной точкой любого проекта FFM является новаторская работа или проект RepRap.

Работа Адриана Бойера и его команды положила начало сегодняшней революции в области 3D-печати, и теперь любой, кто хочет построить 3D-принтер дома, имеет возможность и с минимальными затратами. Существует множество дизайнов 3D-принтеров, и большинство из них основано на оригинальной работе проекта RepRap.

Один из принтеров, который произошел от RepRap, – это Prusa i3, очень простой принтер, способный достичь невероятных результатов при правильной сборке.

В этом уроке мы собираемся использовать Prusa i3 в качестве основы и узнаем о важности компонентов, таких как хотенд и экструдер, а также о том, как эти и другие компоненты связаны между собой и могут быть изменены и обновлены. На самом деле нет лучшего способа открыть для себя 3D-печать, чем создать свой собственный.

Зачем строить 3D-принтер

Посмотрите в Интернете, и вы Видно, что цена на 3D-принтеры сейчас относительно дешевая.Например, XYZ Da Vinci Jnr можно приобрести всего за 250 фунтов стерлингов (около 366 долларов США, 490 австралийских долларов).

Prusa действительно продает комплекты и готовые принтеры, а качество деталей и возможность обновления выше, чем у других дешевых комплектов. Более дешевые принтеры, такие как XYZ, хороши, но ограничены материалами и качеством, которые они могут печатать, а в дешевых наборах из Интернета обычно используются дешевые детали, и часто бывает трудно заставить их печатать постоянно.

Создав свой собственный 3D-принтер, вы узнаете обо всех аспектах машины и процесса.Это не только позволяет вам лучше понять, как все работает, и как их исправить, когда или если они идут не так, но вы также лучше понимаете, как улучшить печать на вашем принтере.

По мере прохождения сборки вы обнаружите, что есть много деталей, которые потребуют настройки или корректировки, поэтому стоит знать, как каждый компонент соотносится с остальной частью принтера, особенно если вам действительно нужно обратиться за помощью в Интернет.

Купить комплект – это самый дешевый способ собрать вместе все детали, поэтому даже если вы не используете поставляемый хотенд и экструдер, это все равно будет дешевле, чем покупка всех частей по отдельности.Компания, которая покупает оптом и собирает комплект, сможет продать вам полный комплект по цене меньше, чем вы могли бы собрать этот комплект самостоятельно.

Когда дело доходит до покупки набора, стоит обратить внимание на две компании: Prusa, оригинальные дизайнеры принтера, и Ooznest, которые производят его достойную версию.

Если вы решите действовать в одиночку, вам необходимо загрузить исходные файлы для Prusa i3. Одна из проблем здесь заключается в том, что для печати деталей для создания 3D-принтера вам понадобится 3D-принтер.

Как заработать на 3D-принтере – EngineerDog

Вы когда-нибудь видели машину для печати денег? Я имею! И я очарован идеей сделать свою собственную.

Раньше я работал в компании по техническому обслуживанию, которая проводила по найму сертифицированные испытания продукции. Мы были маленькими и амбициозными и всегда брались за сумасшедшие проекты, но я понимал, что хлеб с маслом делали машины для печати денег.

Они приняли форму автоматизированного лабораторного оборудования, которое проводило многоцикловые испытания на усталостную нагрузку с низкой частотой на медицинских устройствах, чтобы помочь клиентам соответствовать требованиям FDA.Эти машины были уродливыми, но они также были надежными и очень дешевыми в эксплуатации .

Работы, выполненные на этих машинах, оплачивались по часам, и они выполнялись постоянно . От 5 Гц до 5 миллионов циклов получается 11,5 дней на образец с ограниченным вмешательством человека… вы делаете математику. Увидев эти машины, я понял две вещи: пока они работали, времена были хорошими для бизнеса, и что я хотел свою!

Увидев эти машины, я понял две вещи: пока они работали, времена были хорошими для бизнеса, и что я хотел свою!

Очевидно, машины для печати денег, о которых я говорю, не являются инструментами для производства фальшивых денег.Я использую эту фразу так же, как в фантастической бесплатной электронной книге «Невероятная секретная денежная машина».

В двух словах, идея «денежной машины» – это бизнес, призванный максимизировать отдачу при максимально близких к нулю накладных расходах. Книга не о создании большого бизнеса, а о создании небольшого прибыльного бизнеса с минимальным стрессом. Ни офисных помещений, ни сотрудников, ни ненужного оборудования.

«Машина для печати денег » – это мой способ описания физической машины или процесса, предназначенного для автоматического производства стоимости в отсутствие ВАС!

Представьте себе теоретическую печать 20-долларовых банкнот на традиционном офисном принтере.Поначалу может быть трудно изучить детали и настроить его, и вам придется не забывать подавать бумагу и чернила время от времени. Но как только вы начнете, он будет радостно мурлыкать, принося вам пользу на долгие годы. «Пассивный» доход, вот в чем идея.

Но как только вы начнете, он будет радостно мурлыкать, принося вам пользу на долгие годы. «Пассивный» доход, вот в чем идея.

Инвестирование в паевые инвестиционные фонды – классический пример получения пассивного дохода. Владение небольшой частью недорогого индексного фонда с широкой базой – это эффективный способ использовать деньги + время для получения большего количества денег надежными (хотя и медленными) темпами.Этой денежной машиной легко управлять и обслуживать, и это отличное место для парковки больших сумм денег, но это не очень эффективно.

Инвестиции, необходимые для , предсказуемо приносят в среднем в долгосрочном периоде 10% доходности в год являются рискованными в краткосрочной перспективе и не дешевы для прыжка. 3000 долларов – это бай-ин для большинства паевых инвестиционных фондов Vanguard. Но, может быть, эти ресурсы можно было бы использовать более эффективно в печатной машине другого типа?

Если вы спросите меня , , надежный 3D-принтер в умелых руках может стать основой процесса печатной машины. При правильном использовании он может эффективно дополнить другие виды бизнеса и производственные процессы или заработать немного денег на пиво в выходные.

При правильном использовании он может эффективно дополнить другие виды бизнеса и производственные процессы или заработать немного денег на пиво в выходные.

Так что же делает эти машины особенными?

3D-принтерыимеют высокое соотношение цены и качества. Это инструмент, не требующий особого обслуживания, который автоматически преобразует легкодоступные и относительно дешевые расходные материалы в значительно более выгодную продукцию. Однако то, что они автоматизированы, является ключевым моментом. Виджет (когда-то разработанный с сохранением траектории инструмента на SD-карте) можно клонировать до бесконечности с минимальными затратами и усилиями.

Конечно, существуют альтернативные автоматизированные станки, которые можно использовать для выполнения заданной работы, и, конечно, у каждого типа инструмента есть свои сильные и слабые стороны. Но среди доступных вариантов 3D-принтеры – это самые дешевые автоматизированные средства производства оборудования, которые я могу придумать. (Они также являются одними из самых универсальных! Печатные детали – это клейкая лента в мире исследований и разработок. Широко применимо, хотя часто не «самый лучший» выбор.)

(Они также являются одними из самых универсальных! Печатные детали – это клейкая лента в мире исследований и разработок. Широко применимо, хотя часто не «самый лучший» выбор.)

Надежный принтер потребительского уровня premium – это кража менее 3000 долларов по сравнению со стоимостью аналогичных альтернативных станков, таких как лазерный резак начального уровня или фрезерный станок с ЧПУ, стоимостью 10000 долларов.

.

Итак, что именно вы можете сделать с принтером, чтобы заработать указанные деньги на пиво? Я считаю, что все возможные виды деятельности попадают в одну из трех категорий:

Услуги, товары и информация. У каждой стратегии монетизации есть свои сильные и слабые стороны. Некоторые из них более масштабируемы, чем другие. Некоторые из них являются отличным источником активного дохода, тогда как другие лучше для получения пассивного дохода. Давайте посмотрим на примеры каждой категории.

.

Услуги:Один из первых способов, который приходит в голову, – это предложить услугу 3D-печати на прокат. Из возможных способов сделать это наиболее популярным является предложение услуги через 3DHubs.com.

3D Hubs – это простой в использовании веб-сайт посредника, который соединяет покупателей с местными поставщиками услуг. Вы можете зайти на их сайт с файлом STL и мгновенно получить автоматическое ценовое предложение. В пределах 25 миль от моего дома 26 местных поставщиков услуг.3D-концентраторы позволяют вам устанавливать свои собственные цены, но они добавляют комиссию в размере 12,5% к вашей сумме.

Из любопытства я получил ценовое предложение на один файл «3D Benchy», сделанный из пластика общего назначения (ABS или PLA), с результатами от 6,50 до 46 долларов (хотя в основном около 12 долларов).

У меня были подозрения относительно того, насколько выгодна эта сделка для покупателя и продавца, но я никогда не использовал сайт для совершения покупок. Вместо этого я составил опрос и разместил его на Thingiverse, чтобы получить соответствующие отзывы.Вы можете просмотреть вопросы и принять участие в опросе здесь, но вот мое резюме результатов:

Вместо этого я составил опрос и разместил его на Thingiverse, чтобы получить соответствующие отзывы.Вы можете просмотреть вопросы и принять участие в опросе здесь, но вот мое резюме результатов:

- Большинство работ можно выполнить, затратив всего 1-3 человеко-часа, в то время как некоторые работы требуют еще нескольких человеко-часов (до 10).

- Большинство ваших местных конкурентов по 3D Hubs завершили не так много работ. Вероятно, есть несколько опытных пользователей, которые соревнуются за большую часть работы в данной области.

- Большинство клиентов, с которыми вы работаете, не имеют достаточного опыта работы с 3D-печатью и ее ограничениями.( Что объясняет, почему так много запросов просто невыполнимо.)

- Из возможных работ большая часть – это механические детали / функциональные детали машин, за которыми следуют работы по искусству / косплей / фигурки / модели, за которыми следуют запросы на инженерное проектирование.

- Большинству людей нужны обычные пластмассы общего назначения, но возможность предлагать экзотические материалы может быть полезной.

- Самый полезный аксессуар для вашего принтера – это ваш опыт 3D-печати и ваша способность использовать программное обеспечение для 3D-моделирования.

- По большому счету, главное, что мешает людям развивать свой бизнес, – это отсутствие клиентов. Просто слишком много полиграфических услуг преследуют слишком мало клиентов.

Жизнеспособность Услуги 3D-печати как денежный автомат: Хорошо для активного дохода, Ужасно для пассивного дохода, Сложно масштабировать, Звучит как головная боль .

На рынке потребительского уровня существует значительная конкуренция, поэтому вам лучше иметь связи и уникальное конкурентное преимущество, если вы хотите получить любую работу.Но даже если вы хороши, всегда найдется непробиваемый потолок, под которым можно работать. Даже с большим набором навыков вы не сможете конкурировать на рынке профессионального уровня без штатной команды инженеров и оборудования на десятки тысяч долларов!

Поскольку ваши клиенты – люди, у которых нет собственных принтеров, скорее всего, им придется протянуть руку помощи, чтобы провести их через этот процесс. Вы должны описать процесс, свойства типичных материалов, почему их дизайн плохой / не может быть выполнен / может быть улучшен / и т. Д., А также создать котировки, которые могут даже не выполняться.Это чрезмерное, но необходимое время на подготовку – это вся работа, которую люди ожидают получить, но не заплатят.

Вы должны описать процесс, свойства типичных материалов, почему их дизайн плохой / не может быть выполнен / может быть улучшен / и т. Д., А также создать котировки, которые могут даже не выполняться.Это чрезмерное, но необходимое время на подготовку – это вся работа, которую люди ожидают получить, но не заплатят.

В то время как 3D-хабы хороши для обеспечения того, чтобы вам действительно платили за ту работу, которую вы выполняете, вы можете работать только для того, чтобы заработать хлеб сегодня, а не завтра!

Другие услуги, которые могут быть предложены помимо 3D-печати на прокат, включают 3D-сканирование, 3D-моделирование и отделку деталей. Для каждого из них требуется собственный набор инструментов и навыков, но я думаю, что приведенное выше утверждение в равной степени применимо ко всем из них.

.

Физические товары: Вторая категория способов заработать на принтере включает продажу собственной стандартной линейки физических товаров. Сюда входят продукты, напечатанные на 3D-принтере, а также «витамины» (комплекты аппаратных принадлежностей без печати, предназначенные для дополнения деталей, напечатанных на 3D-принтере).

Сюда входят продукты, напечатанные на 3D-принтере, а также «витамины» (комплекты аппаратных принадлежностей без печати, предназначенные для дополнения деталей, напечатанных на 3D-принтере).

В этом случае я могу использовать свой собственный опыт работы с EngineerDog Store, а также вещи, о которых я читал, и людей, с которыми я разговаривал.Я видел, как это делалось с большим успехом, и я придумал теорию / формулу, как это сделать.

Стандартные, специализированные, физические товары – лучший выбор!

– «Стандартизированный» означает, что вы снова и снова печатаете и продаете одни и те же наборы дизайнов. Время, затрачиваемое на 3D-моделирование / написание описаний / вспомогательных документов / фотографий / публикацию в Интернете и т. Д., Ограничено первым набором, но, как только будет доказано, вы можете погасить эту авансовую стоимость во всех будущих продажах.

-«Специализированный» означает, что эти товары нельзя купить больше нигде. Будь то потому, что только у вас есть доступ к файлам или только у вас есть время / навыки / опыт, чтобы вывести их на определенный рынок.

Будь то потому, что только у вас есть доступ к файлам или только у вас есть время / навыки / опыт, чтобы вывести их на определенный рынок.

** Двойные бонусные баллы, если ваш товар продается только из одного материала и одного цвета. Тогда вам не нужно запасаться разнообразными нитями!

*** Тройной бонус, если ваша сопроводительная документация служит маркетинговым материалом!

Пара примеров различных маршрутов, по которым вы можете проехать.Пример с механической частью трудно найти запасные части для предметов коллекционера, которые больше не поддерживаются производителем. Я видел, как это делалось со старым оружием, старыми автомобилями и старым металлообрабатывающим оборудованием. Художественным примером являются коробки для колоды для карточных игр, созданные для соответствия определенным карточным играм (например, магии), которые затем можно продать любому, кто играет в эту игру.

В любом случае люди, продающие эти товары, нашли свою нишу и сосредоточились на ее доминировании. Иногда у них был свой веб-сайт, иногда у них была молва, а иногда они использовали eBay или Etsy для продажи своих товаров.

Иногда у них был свой веб-сайт, иногда у них была молва, а иногда они использовали eBay или Etsy для продажи своих товаров.

Жизнеспособность Товары для 3D-печати как денежный автомат: Хорошо для активного дохода, Отлично подходит для пассивного дохода, Очень масштабируемый, Прибыльный, если вы умны и удачливы.

Опять же, ключевым моментом здесь является стандартизованная специализированная часть вашего предложения. Быть особенным сводит к минимуму конкуренцию и привлекает внимание аудитории. Стандартизация делает каждую выполняемую вами работу масштабируемой.

Эта 3D-скамья, которая стоит 12 долларов при продаже в виде распечатки в аренду, вероятно, отпугнет большинство людей, если только им не нужна крошечная лодка.При использовании стандартных пакетов затраты на поддержку / настройку / эксперимент исчезают, поэтому вам не нужно платить за опыт, как при настройке услуг. У вас есть возможность снизить цену, чтобы она соответствовала воспринимаемой ценности самой вещи и понравилась более широкой аудитории. (Между прочим, общая стоимость изготовления 1 Benchy = катушка 25 долларов / ~ 69 прочных печатных Benchys = ~ 36 центов материала за…)

(Между прочим, общая стоимость изготовления 1 Benchy = катушка 25 долларов / ~ 69 прочных печатных Benchys = ~ 36 центов материала за…)

Здесь возникают двоякие проблемы.

Во-первых, продукт действительно должен быть инновационным, полезным или красивым.Никого, кто покупает вашу игрушку или произведение искусства, не волнует, как они изготовлены. Их волнует, как они себя чувствуют и насколько хорошо он выполняет то, что должен.

Во-вторых, вы должны уметь делать собственное 3D-моделирование, чтобы создавать, совершенствовать и владеть правами на дизайн этих товаров.

Если вы можете делать эти вещи хорошо, то вы получаете пассивный доход каждый раз, когда продаете виджет сверх первого. Стоимость продажи каждого последующего виджета ограничена материалами, временем нажатия кнопки «печать» и временем, необходимым для того, чтобы бросить пакет в почтовый ящик.

.

Информация: Это самая разнообразная категория, потому что есть много направлений, в которых можно двигаться. Я вижу большие подкатегории:

Я вижу большие подкатегории:

- Цифровые товары.

- Партнерский маркетинг.

- Быть идейным лидером в области 3D-печати (реклама / написание книг / патронаж)

Итак, какое отношение имеет 3D-принтер к извлечению прибыли из информации? Необходимо предоставить ценной информации.В случае разработки моделей для 3D-печати (цифровых товаров), , номер один, который вы можете сделать для повышения ценности файла STL для 3D-печати, – это распечатать его и сделать фотографии! (Это необходимо для доказательства того, что дизайн действительно пригоден для печати. Я НИКОГДА не загружаю и не пытаюсь распечатать чужой дизайн, если нет фотографии готового устройства.)

Когда вы пытаетесь продать 3D-модель, есть много вариантов для хостинговых сайтов, чтобы предложить вашу 3D-модель.Мой любимый сайт – Pinshape.com, благодаря простому в использовании интерфейсу и отличному обслуживанию клиентов. Благодаря им я пассивно заработал ~ 300 долларов на продаже файлов для печати Bicycle BoosterPack. Не тонна, но я возьму! Двойные бонусные баллы, потому что нематериальные активы не имеют стоимости доставки!

Благодаря им я пассивно заработал ~ 300 долларов на продаже файлов для печати Bicycle BoosterPack. Не тонна, но я возьму! Двойные бонусные баллы, потому что нематериальные активы не имеют стоимости доставки!

Однако доход, основанный на информации, не ограничивается продажей цифровых объектов. Партнерский маркетинг (оплата за ссылку, которая приводит к продаже) обычно используется блоггерами, но не используется достаточно часто людьми, которые создают вещи, если вы спросите меня.

Последний случай я бы назвал «создание партнерской программы», и с помощью этого метода я получил стабильный пассивный доход порядка 200 долларов в месяц между партнерской программой и рекламой. Все, что я делаю, это просматриваю список материалов своего хобби-проекта, чтобы найти части, которые доступны на сайтах, с которыми у меня есть партнерские отношения, а затем я даю специальную ссылку на эти части, прежде чем делиться своим проектом в Интернете.

Например, если вы хотите поддержать этот блог, вы можете купить материалы для 3D-печати по этой ссылке. Как опытный принтер, я предпочитаю eSUN, а их продукт PLA + – мой материал для печати по умолчанию. Он обладает жесткостью, способностью к печати и экологичными характеристиками, как PLA, но добавки предотвращают чрезмерную хрупкость. Большинство вещей я делаю из этого материала.

Как опытный принтер, я предпочитаю eSUN, а их продукт PLA + – мой материал для печати по умолчанию. Он обладает жесткостью, способностью к печати и экологичными характеристиками, как PLA, но добавки предотвращают чрезмерную хрупкость. Большинство вещей я делаю из этого материала.

Таким образом, цифровые товары и партнерская работа, по общему признанию, в основном подходят по размеру для пивных денег, если вы работаете над этим случайно, но продажа информации может быть большим бизнесом для решительных. Признанный профессиональный лидер в области 3D-печати дает вам больше возможностей.

Я лично встречался с Barnacules Nerdgasm и 3D Printing Nerd, но на самом деле первым человеком, который пришел на ум здесь, был Том Санладер из Toms3d.com. Том знает 3D-печать, он ведет блог, который стоит прочитать, и делает отличные видеоролики по этой теме. За это он получает активную ежемесячную поддержку от своих последователей на Patreon в размере 1600 долларов в месяц. (Насколько я понимаю, это не его постоянная работа. На момент написания статьи). И если бы он написал книгу, это стоило бы его времени гарантированно.

На момент написания статьи). И если бы он написал книгу, это стоило бы его времени гарантированно.

Но чтобы достичь того, что делают эти люди, они вывели свое хобби на совершенно другой уровень. Раньше мне платили за написание статей, но мои видео… ну, Barnacles – нет. Я использую Youtube в основном для создания видеороликов о поддержке продуктов и в экспериментальных целях, и мне потребовалось несколько лет рекламы на YouTube, чтобы добраться до точки выплаты 100 долларов. Этот опыт в основном заставил меня оценить, сколько усилий нужно, чтобы делать хорошие видео.

Жизнеспособность Информация о 3D-печати как денежный автомат: Обычно плохо для активного дохода (хотя это возможно для идейного лидера), отлично подходит для небольшого пассивного дохода во всех случаях, Может быть масштабируемым и прибыльным, если вы думаете большой.

В целом, продажа информации через цифровые товары и создание партнеров может стоить времени квалифицированному мастеру на выходных. Если вы все равно собираетесь что-то создавать, то почему бы не попытаться возместить часть затрат по проекту? Это легко сделать и ничего не стоит. Просто не ждите быстрой или огромной отдачи.

Если вы все равно собираетесь что-то создавать, то почему бы не попытаться возместить часть затрат по проекту? Это легко сделать и ничего не стоит. Просто не ждите быстрой или огромной отдачи.

Еще одна вещь, которую следует учитывать, – это то, что ссылки и 3d-модели, которые вы публикуете, будут оставаться активными 24/7 до конца времени, но есть период полураспада релевантности, который ограничивает, как долго вы будете получать от них пользу.Вы должны реально ожидать, что продажа информации в качестве вторичного средства дохода дополнит вашу основную работу.

На этом пока все, надеюсь, некоторые из вас извлекут пользу из моего опыта, которым я поделился здесь. Что вы думаете о машинах для печати денег и отличаются ли они от моих? 3D-принтеры играют ключевую роль в наполнении вашей копилки? В следующий раз я поделюсь своими мыслями о ценообразовании для вашего продукта применительно к каждой из этих категорий.

Нравится:

Нравится Загрузка…

Связанные .

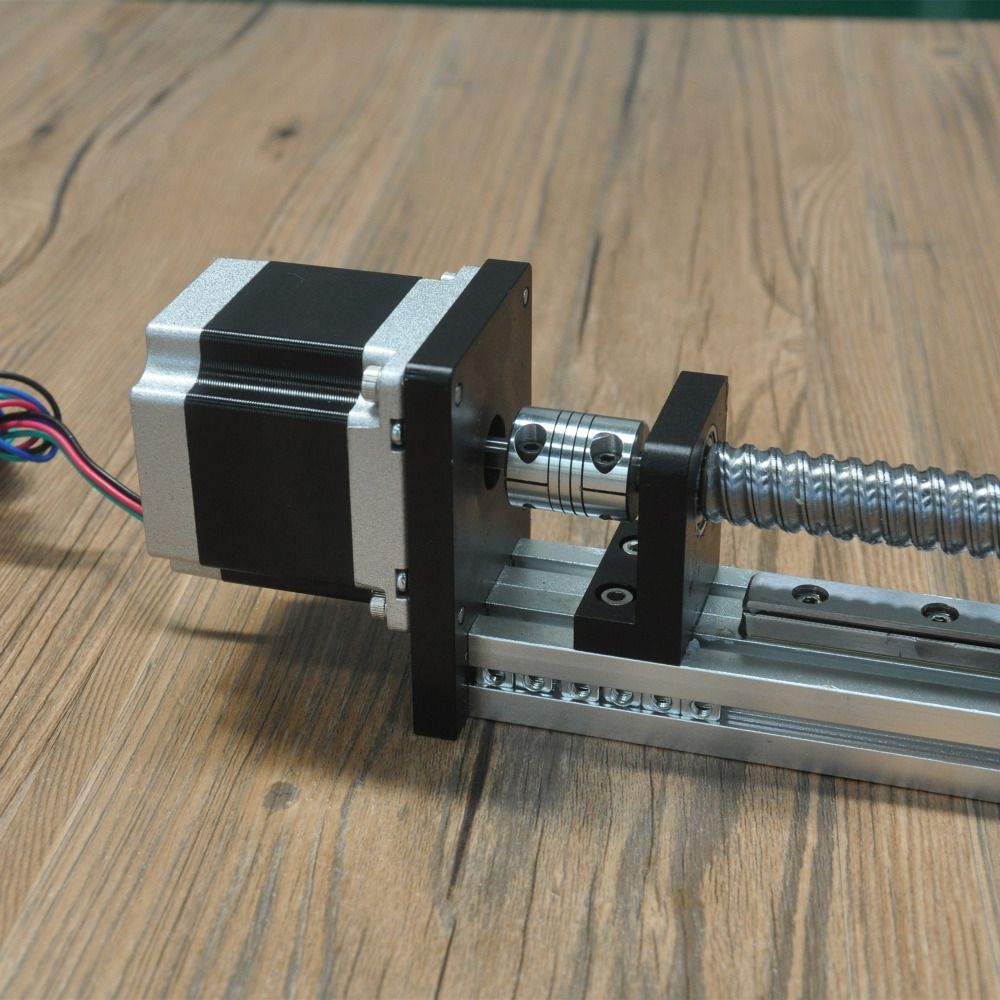

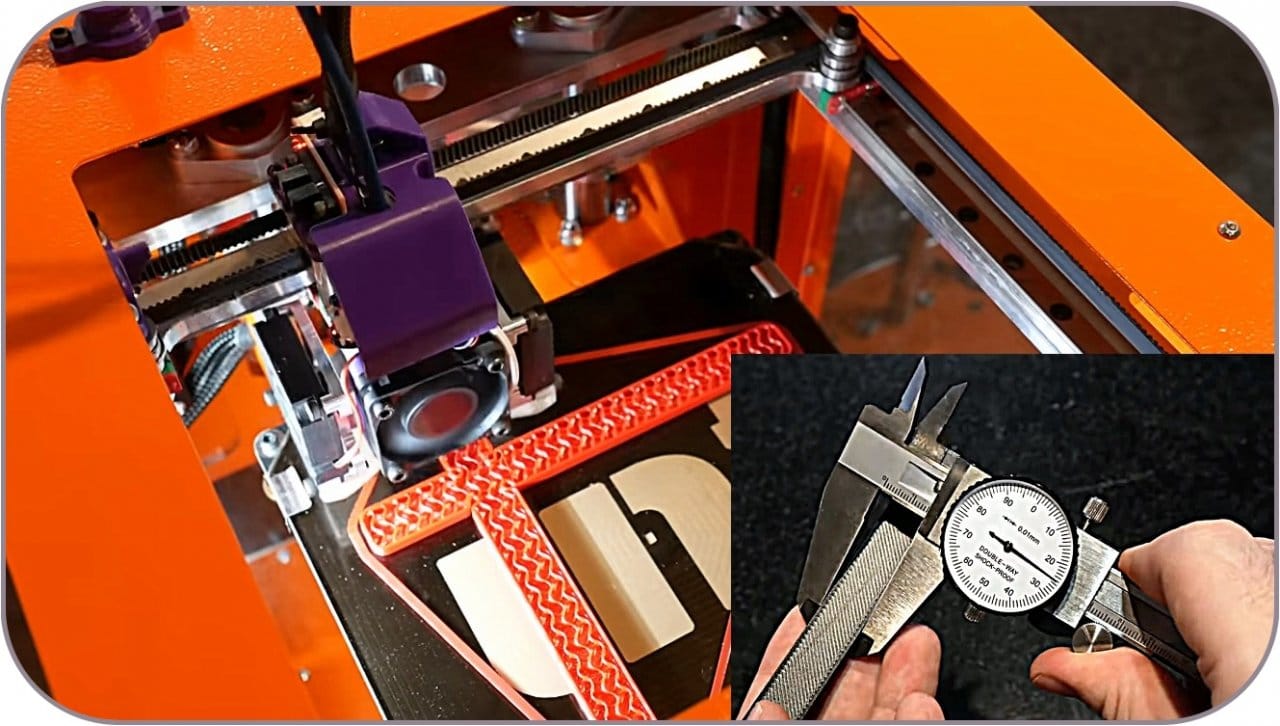

Обновление 3D-принтера с помощью ходового винта

Потребительские 3D-принтеры действительно открыли шлюзы для домашнего производства. Даже самый дешевый из 3D-принтеров даст функциональные детали, однако качество печати сильно разнится. Одним из самых больших недостатков доступных 3D-принтеров является сокращение затрат на такие важные детали, как ось z. Почти все потребительские 3D-принтеры используют стандартный стержень с резьбой для оси Z, вместо которого действительно следует использовать ходовой винт.

Стержень с резьбой не предназначен для точного позиционирования – он в первую очередь предназначен для крепления. У вас могут быть проблемы с люфтом, колебанием, и они обычно даже не идеально прямые – не говоря уже о том, что они легко покрываются грязью и сажей. Другими словами, вы никогда не увидите резьбовой стержень на коммерческой машине.

Введите ходовой винт. Ходовые винты – это прецизионные детали, которые используются практически во всем надлежащем оборудовании с ЧПУ. У них почти нет люфта, они абсолютно прямые и позволяют передавать более высокие нагрузки без заедания.

У них почти нет люфта, они абсолютно прямые и позволяют передавать более высокие нагрузки без заедания.

Чтобы модернизировать свой Prusa i3, [Даниэль] спроектировал и напечатал свои собственные каретки оси Z для использования с ходовым винтом.

Если у вас тоже Prusa i3, он загрузил файлы дизайна в Thingiverse. И в его блоге есть много информации с инструкциями, как это сделать.

. 3D принтер своими руками на шаговика от мартичного принтера

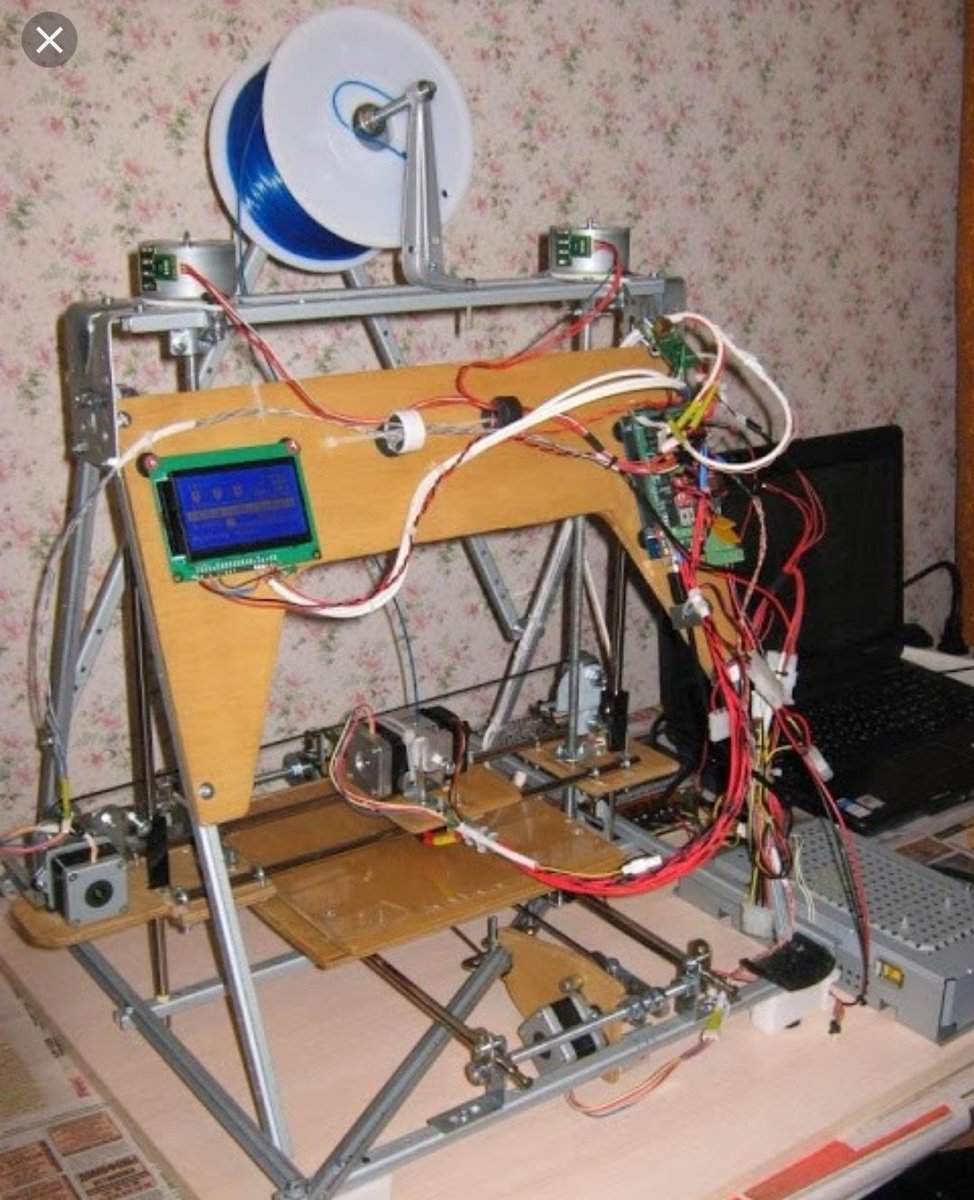

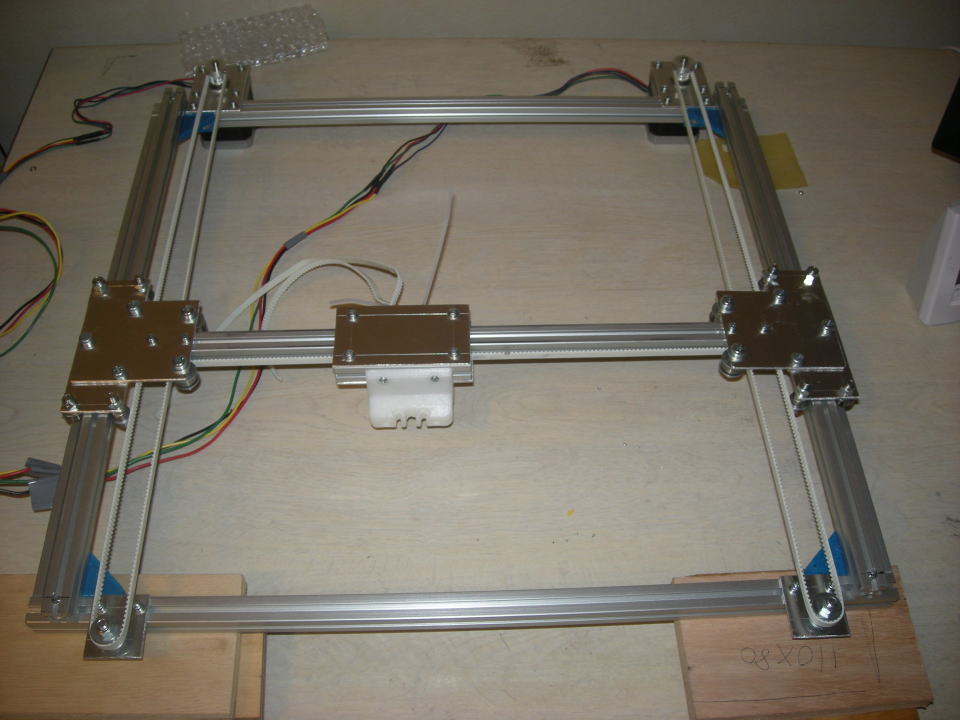

Всем доброго времени суток! В комментариях пообещал сделать обзор на свой 3D принтер c кинематикой CoreXY на шаговиках от матричного принтера. Кому интересно, прошу пожаловать под кат.

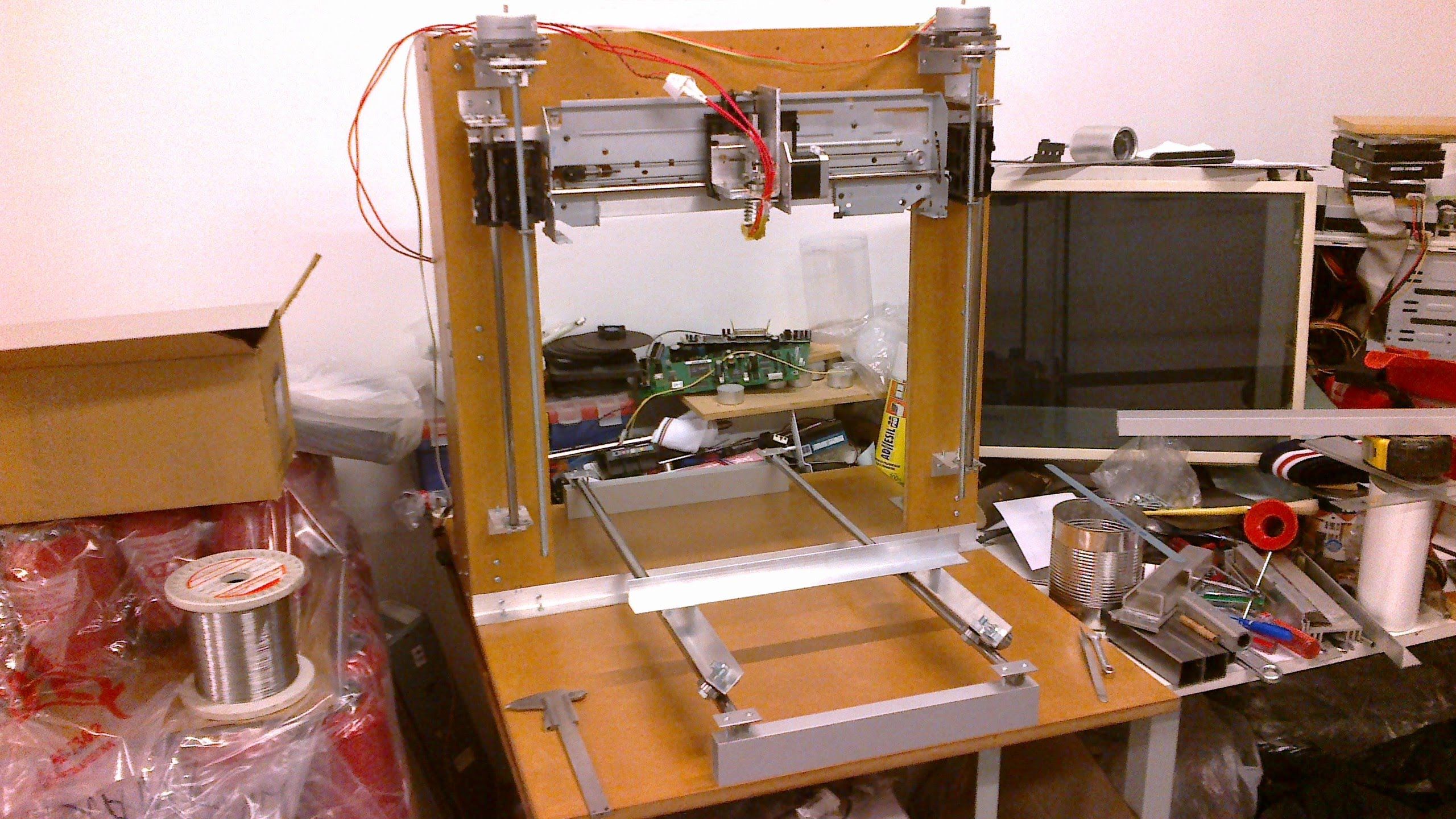

Для начала немного предыстории появления данной поделки: Так вот, после прочтения руки зачесались, и в результате этой чесотки, года два назад, родилось поделие в виде Прюши i3 на акриловой раме, с боуден подачей и ATX блоком питания. Дабы не испугать читателей, размещу фото под спойлер. Prusa i3 За бардак на столе прошу прощения, принтер собирался и стоит на работе

После сборки и настройки прюши остались два шаговика, затем к ним добавилась еще пара и руки зачесались еще сильнее. В результате получился вот такой принтер:

Размеры (В*Ш*Г) — 38*32*27 см (без крепления катушки)

Дополнительные фото

Для начала, требуется переделать шаговый двигатель EM-336 из униполярного в биполярный, снять установленную шпулю (мне брат на прессе выпрессовал, но можно и болгаркой попробовать).

Корпус Размеры корпуса уже считал сам (для боковых стенок, там где находятся крепления оси Y, лучше прибавить пару сантиметров к расчетным), под свою компоновку, затем заказал распиловку с оклейкой кромок из МДФ толщиной 10 мм на рынке у торговцев кухнями. Очень удивился, когда забирал заказ — стоимость оказалась 5$, с учетом того, что акриловая рама с крепежом и шпильками мне стоила 40$. Затем сам резал необходимые отверстия и окна и собирал на саморезы. Для красоты напечатал белых заглушек и термоклеем приклеил на шляпки саморезов. Оси XY Еще не совсем понял как в оригинале крепятся концевики, и в том же Thinkercad были спроектированы крепления для них. Фото концевиков концевик оси Xконцевик оси Y концевик оси Z Лирическое отступление:

Вообще Thinkercad — это наше все! Пробовал в компасе проектировать — не зашло, в Fusion 360 дальше регистрации и установки клиента не продвинулся, OpenSCAD неплохая штука, если нужно параметры менять, но все это не то — все это надо было изучать.

Продолжим. крепление хотэнда печатать как на картинке, левую деталь с поддержками. Если левую деталь перевернуть по X на 90 градусов, в месте закладки гаек разорвало по слоям, несмотря на 100% заполнение. А так — 3 периметра и в путь.

Охлаждение хотэнда Каретка с хотэндом

Ось Z, стол

История происхождения отверстий в стенках Электроника и прошивка Для управления всем добром используется Marlin 1.1.5 (на момент сборки это была актуальная версия). Прошивка была взята с marlinfw.

Брал их из прошивки оригинально проекта, подсматривал у других, переворачивал разъемы шаговиков и хоть ты тресни не двигалась каретка по осям XY так как надо — если по одной оси нормально, то по второй в инверсии. Но в конце концов нашел требуемую комбинацию и все заработало так как надо. Электроника и прошивка

Остался держатель катушки. Это квинтэссенция из двух проектов — крепление и держатель катушки. Поскольку я печатаю на балконе, а сам принтер хранится в комнате, то вышло очень практично и сильно уменьшает габариты при хранении. Держатель катушки Примеры печатиВсе печаталось PLA пластиком от Bestfilament, температура 210-215 гр., обдув после первого слоя. bathtub boat (visual benchy) — сложная модель, наподобие 3DBenchy, мосты, арки, много мелких деталей, уменьшенная в 2 раза, печеталась без поддержек, заполнение 30%, слой 0.1 Еще фото лодки

Marvin — еще одна тестовая модель, у меня их целый отряд 🙂

На всех фото где присутствует отверстия, закрытые заглушками желто-коричневого цвета напечатаны на этом же принтере — идеология RepRap в действии. Фото напечатанного Сколько это стоило:

Остался шкурный вопрос — сколько это стоило? Шаговые двигатели 4 шт. — мне бесплатно, если искать по барахолкам 2-3$, возьмем 10$ Планы на будущее:

Все таки сделать подогрев стола — куплена силиконовая грелка на 220В 100Вт и твердотельное реле; За сим разрешите откланяться, P.S. Все таки чукча читатель, а не писатель. автор: Berserker_s |

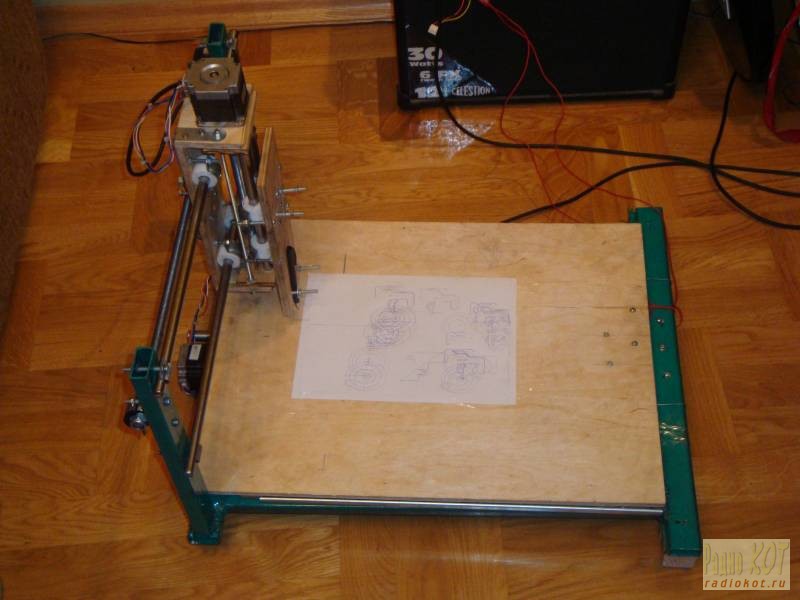

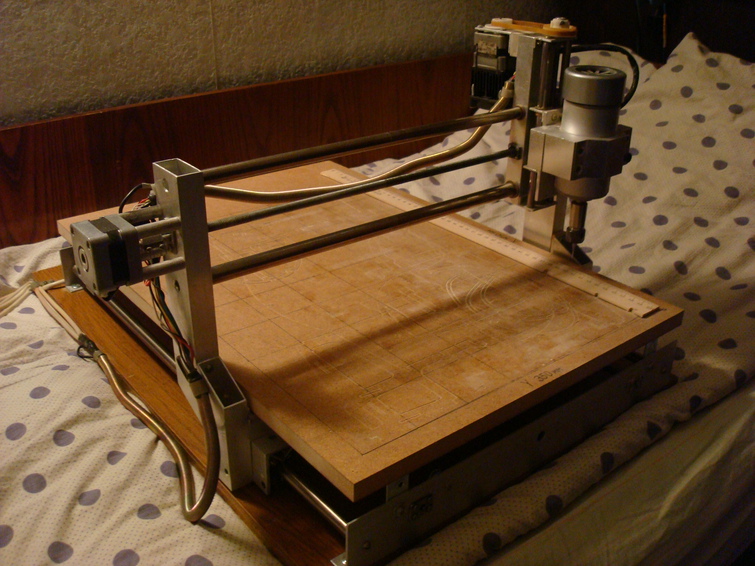

Текстильный принтер своими руками с минимумом затрат / Хабр

Как то захотел я напечатать себе картинку на футболку. Залез в интернетик — а там, оказывается, у людей суперпринтеры есть, которые на этих футболках и печатают. Отлично, подумал я — а не купить ли мне такой же? Но, посмотрев цены на них со мной случилась драма и трагедия. Как то дороговато они стоят — тысяч за пять вечнозеленых можно найти какой нибудь б/у и это будет дешево. В общем немного не та сумма, что бы покупать его как игрушку. И тут я вспомнил про старый добрый EPSON 1290, который пылился в чулане на офисе…

В общем валялся в чулане в офисе Epson 1290. Сколько я тут работаю — столько он и валялся. Вроде как головы у него позасыхали и оживлять его смысла не было. В общем забираю я его себе домой с мыслью, что если что — то голову и новую куплю. Притянул, запустил, прочистил головки и чудо — печатает! Отлично! Отвертку в руки и давай его разбирать — снял все валы, снял все прижимы, снял приводной вал с мотором и датчиком вращения. Дальше — лучше. Болгарку в руки и вырезаем центральную часть металлической рамы — там у нас будет ходить изделие, на котором будем печатать.

А дальше начинается самое сложное — собрать всё из того, что есть дома: совершенно случайно дома оказались:

-кухонные роликовые направляющие (варварски сняты с кухни)

-обрезки ПВХ подоконника (валялись на балконе)

-полка из старой тумбочки

-мелкий кусок плоского алюминия

Кухонные направляющие и полка из тумбочки были превращены в подвижный стол, боковинами послужили обрезки ПВХ подоконника — сверху на них ставится то, что осталось от принтера. В куске алюминия сделал отверстия под моторчик, вал — вырезал под это дело дырку в боковине (которая у нас из подоконника), плотно поместил под подвижный стол. И… профит — всё работает и печатает. Осталось только привести всё это в достойный вид и сделать не на соплях — и вот вам дешевое решения для печати хоть на майках, хоть на коробках… да в общем то можно запихать в него что угодно и печатать на этом.

Сейчас думаю сделать ему более-менее приличный корпус из ДСП, уже заказал СНПЧ и, думаю, получится не хуже аналогов за 5 тысяч зеленых. За что просят такие деньги — совершенно не понимаю.

P.S. т.к. статью читают до сих пор — добавлю

ну и что бы весело повыше — вот что в итоге из этого вышло www.youtube.com/watch?feature=player_embedded&v=xRNa3NbcLvc

P.P.S. Ну и добавлю последнюю новость от 2014 года — спустя несколько лет все это вылилось в мелкосерийное производство текстильных принтеров ))) Продолжение: Принтер для футболок: от домашней поделки до серийной модели текстильного принтера Редактировать

Сборка домашнего 3D-принтера своими руками: рекомендации из личного опыта

3D-печать и сборка 3D-принтеров — мое хобби и увлечение. Здесь я не буду делиться детальными схемами и чертежами, их более чем достаточно на профильных ресурсах. Главная цель этого материала — рассказать, с чего начать, куда копать и как избежать ошибок в процессе сборки домашнего 3D-принтера. Возможно, кто-нибудь из читателей вдохновится на прикладные инженерные свершения.

Зачем нужен 3D-принтер? Сценарии использования

Впервые с идеей 3D-печати я столкнулся в далеких 90-х, когда смотрел сериал Star Trek. Помню, как меня впечатлил момент, когда герои культового сериала печатали необходимые им во время путешествия вещи прямо на борту своего звездолета. Печатали они все что угодно: от обуви до инструментов. Я думал, что было бы здорово когда-нибудь тоже иметь такую штуку. Тогда это все казалось чем-то невероятным. За окном — хмурые 90-е, а «нокиа» с монохромным экраном была вершиной прогресса, доступной лишь избранным.

Годы шли, все менялось. Примерно с 2010 в продаже начали появляться первые рабочие модели 3D-принтеров. Вчерашняя фантастика стала реальностью. Однако стоимость таких решений, мягко говоря, обескураживала. Но IT-индустрия не была бы собой без любознательного комьюнити, где происходит активный обмен знаниями и опытом и которому только дай покопаться в мозгах и потрохах новых железок и ПО. Так, чертежи и схемы принтеров стали все чаще всплывать в Сети. Сегодня самым содержательным и объемным ресурсом по теме сборки 3D-принтеров является RepRap — это огромная база знаний, которая содержит детальные гайды по созданию самых разных моделей этих машин.

Первый принтер я собрал около пяти лет назад. Моя личная мотивация собрать собственное устройство довольно прозаична и основана на нескольких факторах. Во-первых, появилась возможность попробовать реализовать старую мечту иметь собственное устройство, навеянную фантастическим сериалом. Второй фактор — иногда нужно было отремонтировать какие-то домашние вещи (например, детскую коляску, элементы автомобиля, бытовую технику и другие мелочи), а нужных деталей найти не удавалось. Ну и третий аспект применения — «околорабочий». На принтере я изготавливаю корпусы для различных IoT-устройств, которые собираю дома.

Согласитесь, лучше разместить свое устройство на основе Raspberry Pi или Arduino в эстетически приятном «кузове», который не стыдно поставить в квартире или взять в офис, чем организовывать компоненты, например, в пластиковом судочке для еды. И да, можно печатать детали для сборки других принтеров 🙂

Сценариев применения 3D-принтеров огромное множество. Думаю, каждый сможет найти что-то свое.

Сложная деталь с точки зрения чертежа, которую я печатал на своем принтере. Да, это просто фигурка, но она имеет множество мелких элементов

Готовое решение vs своя сборка

Когда технология обкатана, ее стоимость на рынке заметно снижается. То же произошло и в мире 3D-принтеров. Если раньше готовое решение стоило просто заоблачных денег, то сегодня обзавестись такой машиной — дело более гуманное для кошелька, но тем не менее не самое доступное для энтузиаста. На рынке присутствует ряд уже собранных и готовых к домашнему использованию решений, их ценовой диапазон колеблется от $500-700 (не самые лучшие варианты) и до бесконечности (адекватные решения стартуют с ценника около $1000). Да, есть варианты и за $150, но на них мы, по понятным, надеюсь, причинам, останавливаться не будем.

Если коротко, рассматривать готовую сборку стоит в трех случаях:

- когда печатать вы планируете совсем не много и редко;

- когда точность печати играет критическую роль;

- вам нужно печатать формы для серийного изготовления деталей.

Очевидных плюсов у собственноручной сборки несколько. Первый и самый главный — стоимость. Покупка всех необходимых компонентов обойдется вам максимум в пару сотен долларов. Взамен вы получите полноценное решение для 3D-печати с приемлемым для бытовых нужд качеством производимых продуктов. Второе преимущество заключается в том, что, собирая принтер собственноручно, вы разберетесь с принципами его устройства и работы. Поверьте, эти знания пригодятся вам в процессе эксплуатации даже дорогого готового решения — любой 3D-принтер необходимо регулярно обслуживать, и делать это без понимания основ может оказаться затруднительным.

Основной минус сборки — необходимость большого количества времени. На свою первую сборку я потратил около 150 часов.

Что нужно, чтобы собрать принтер самому

Самое главное здесь — наличие желания. Что касается каких-то особых навыков, то, по большому счету, чтобы собрать свой первый принтер, умение паять или писать код не критично. Конечно, понимание основ радиоэлектроники и базовые умения в области механики (то есть «прямые руки») существенно упростят задачу и сократят количество времени, которое нужно уделить сборке.

Также для старта нам понадобится обязательный набор деталей:

- Экструдер — элемент, который непосредственно отвечает за печать, печатная головка. На рынке есть множество вариантов, но для бюджетной сборки я рекомендую модель MK8. Из минусов: не получится печатать пластиками, которые требуют высокой температуры, есть заметный перегрев во время интенсивной работы, который может вывести элемент из строя. Если бюджет позволяет, то можно посмотреть на MK10 — там все минусы учтены.

- Процессорная плата. Хорошо подойдет знакомая многим Arduino Mega. Я не заметил минусов у этого решения, но можно потратить на пару долларов больше и приобрести что-то более мощное, с заделом на будущее.

- Плата управления. Я использую RAMPS 1.4, которая прекрасно работает в связке с Arduino Mega. Более дорогая, но более надежная плата — Shield, которая уже совмещает в себе процессорную плату и плату управления. В современных реалиях рекомендую обратить внимание именно на нее. В довесок к ней нужно приобрести минимум 5 микрошаговых контроллеров шаговых двигателей, например — А4988. И лучше иметь пару таких в запасе для замены.

- Стол с подогревом. Это часть, на которой будет находиться печатаемый элемент. Подогрев необходим из-за того, что большинство пластиков не будут держаться на холодной поверхности. Например, для печати PLA пластиком необходимая температура поверхности стола составляет 60-80°C, для ABS — 110-130°C, а для поликарбоната она будет еще выше

В выборе стола тоже есть два варианта — подешевле и подороже. Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия. - Шаговые двигатели. Для большинства моделей, включая i2 и i3, используются двигатели типового размера NEMA 17: два для оси Z и по одному для осей X и Y. Готовые экструдеры обычно идут со своим шаговым двигателем в комплекте. Двигатели лучше брать мощные с током в обмотке двигателя от 1А и более, чтобы мощности хватило для подъема экструдера и печати без пропуска шагов на высокой скорости.

- Базовый комплект пластиковых креплений.

- Ремень и шестеренки для его привода.

Примеры внешнего вида элементов: 1) экструдер MK8; 2) процессорная плата Arduino; 3) плата управления RAMPS; 4) контроллеры двигателей; 5) алюминиевый стол с подогревом; 6) шаговый двигатель NEMA 17; 7) набор пластиковых креплений; 8) шестерни привода; 9) ремень привода

Это перечень необходимых к покупке элементов. Хардкорные пользователи могут собирать некоторые из них собственноручно, но новичкам я настоятельно рекомендую приобрести уже готовые решения.

Да, еще будет нужна различная мелочевка (шпильки, подшипники, гайки, болты, шайбы…) для сборки корпуса. На практике оказалось, что использование стандартной шпильки м8 приводит к низкой точности печати на оси Z. Я бы порекомендовал сразу заменить ее на трапециевидную того же размера.

Трапециевидная шпилька м8 для оси Z, использование которой сэкономит вам кучу времени и нервов. Доступна для заказа на всех крупных онлайн-площадках

Также необходимо приобрести адаптированные пластиковые детали для оси X, например, эти из комплекта модификации MendelMax.

Большинство деталей доступно в ближайшем строительном магазине. На RepRap можно найти полный список нужных мелочей со всеми размерами и схемами. Нужный вам комплект будет зависеть от выбора платформы (о платформах поговорим дальше).

Что сколько стоит

Прежде чем углубиться в некоторые аспекты сборки, давайте разберемся, во сколько же обойдется такое развлечение для вашего кошелька. Ниже — перечень необходимых к покупке деталей с усредненной ценой.

| Деталь | Количество, ед. | Средяя стоимость, USD |

| Экструдер МК8 | 1 | 17 |

| Экструдер МК10 | 1 | 45 |

| Стол с подогревом | 1 | 11 |

| Плата Arduino | 1 | 10 |

| Плата RAMPS 1.4 с драйверами | 1 | 10 |

| Двигатель NEMA 17 | 4 | 7 |

| END-стопы (концевики) | 3 | 1 |

| Набор пластиковых креплений | 1 | 30 |

| Приводной ремень G2 | 2 | 1 |

| Шестеренки для валов двигателей | 2 | 1 |

| Шпильки м8 | 2 | 10 |

| Шестеренки для валов двигателей | 2 | 1 |

| Катушка пластика для печати | 1 | 12 |

| Итого с МК8 | 135 | |

| Итого с МК10 | 163 |

В таблице представлены примерные цены основных компонентов. Также не забудьте о гайках, шайбах, подшипниках. Эти мелочи могут потянуть еще на $20-30.

Выбор платформы

Для сборки принтеров сообщество уже разработало ряд различных платформ — наиболее оптимальных конструкций корпуса и расположения основных элементов, поэтому изобретать велосипед вам не придется.

Ключевыми платформами для корпусов самосборных принтеров являются i2 и i3. Также существует множество их модификаций с различными улучшениями, но начинающим рассматривать следует именно эти две классические платформы, так как они не требуют особых навыков и тонкой настройки.

Собственно, иллюстрация платформ: 1) платформа i2; 2) платформа i3

Из плюсов i2: она обладает более надежной и устойчивой конструкцией, хотя немного сложнее в сборке; шире возможности для дальнейшей кастомизации.

Вариант i3 требует больше специальных пластиковых деталей, которые нужно докупать отдельно, и имеет низкую скорость печати. Однако более прост в сборке и обслуживании, имеет более эстетически приятный внешний вид. За простоту придется платить качеством печатаемых деталей — корпус имеет меньшую, чем i2, устойчивость, что может влиять на точность печати.

Лично я начинал свои опыты в сборке принтеров с платформы i2. О ней и пойдет речь дальше.

Этапы сборки, сложности и улучшения

В данном блоке я затрону только ключевые этапы сборки на примере платформы i2. Полные пошаговые инструкции можно найти здесь.

Общая схема всех основных компонентов выглядит примерно так. Чего-то особо сложного здесь нет:

Также я рекомендую добавить в вашу конструкцию дисплей. Да, без этого элемента можно легко обойтись, выполняя операции на ПК, но так работать с принтером будет гораздо удобнее.

Понимая, как будут связаны все компоненты, переходим к механической части, где у нас есть два основных элемента — рама и координатный станок.

Собираем раму

Детальная инструкция по сборке рамы доступна на RepRap. Из важных нюансов — вам потребуется набор пластиковых деталей (об этом я уже говорил выше, но лучше повторюсь), который вы можете либо приобрести отдельно, либо попросить напечатать товарищей, у которых уже есть 3D-принтер.

Каркас i2 является довольно устойчивым благодаря форме трапеции.

Вот так выглядит каркас с уже частично установленными деталями. Для большей жесткости я укрепил конструкцию листами фанеры

Координатный станок

На эту деталь крепится экструдер. За ее движение отвечают шаговые двигатели, отображенные на схеме выше. После установки необходима калибровка по всем основным осям.

Из важного — вам потребуется приобрести (или же самостоятельно изготовить) каретку для передвижения экструдера и крепление для приводного ремня. Приводной ремень я рекомендую GT2.

Каретка, напечатанная принтером с предыдущей картинки, после завершения его сборки. На деталь уже установлены подшипники LM8UU под направляющие и крепление для ремня (сверху)

Калибровка и настройка

Итак, мы произвели процесс сборки (как и говорил, у меня он занял 150 часов) — каркас собран, станок установлен. Теперь еще один важный шаг — калибровка этого самого станка и экструдера. Здесь тоже есть маленькие тонкости.

Настраиваем станок

Я рекомендую проводить калибровку станка при помощи электронного штангенциркуля. Не поскупитесь на его приобретение — вы сэкономите много времени и нервов в процессе.

На скрине ниже отображены правильные константы для прошивки Marlin, которые нужно подобрать, чтобы установить корректное количество шагов на единицу измерения. Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Константы для прошивки Marlin

Для качественной калибровки я рекомендую в замерах опираться на цифры побольше — брать не 1-1,5 см, а около 10. Так погрешность будет более заметной, и исправить ее станет проще.

Калибруем экструдер

Когда собран каркас, станок откалиброван, мы приступаем к настройке экструдера. Здесь тоже не все так просто. Основная задача данной операции — правильно отрегулировать подачу пластика.

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

Приступаем к печати

Нам остается запустить какой-нибудь CAD или загрузить уже готовые .stl, которые описывают структуру печатаемого материала. Далее эту структуру необходимо преобразовать в набор команд, понятных нашему принтеру. Для этого я использую программу Slicer. Ее тоже нужно корректно настроить — указать температуру, размер сопла экструдера. После этого данные можно отправлять на принтер.

Интерфейс Slicer

В качестве сырья для печати я рекомендую начать с обычного ABS-пластика — он довольно крепкий, изделия из него долговечны, а для работы с ним не требуется высоких температур. Для комфортной печати ABS-пластиком стол нужно разогреть до температуры 110-130 °С, а сопло экструдера — в пределах 230-260 °С.

Немного важных мелочей. Перед печатью откалибруйте станок по оси Z. Сопло экструдера должно находиться примерно в половине миллиметра от стола и ездить вдоль него без перекосов. Для такой калибровки лучше всего подойдет обычный лист бумаги формата А4, вставленный между соплом и поверхностью стола с подогревом. Если лист можно двигать с незначительным усилием, калибровка выполнена правильно.

Еще один момент, о котором не стоит забывать — обработка поверхности стола с подогревом. Обычно перед печатью поверхность стола покрывают чем-то, к чему хорошо пристает разогретый пластик. Для ABS-пластика это может быть, например, каптоновый скотч. Минусом скотча является необходимость его переклеивать через несколько циклов печати. Кроме этого, придется буквально отдирать от него приставшую деталь. Все это, поверьте, отнимает много времени. Поэтому, если есть возможность избежать этой возни, лучше ее избежать.

Альтернативный вариант, который я использую вместо скотча — нанесение нескольких слоев обычного светлого пива с последующим нагревом стола до 80-100 °С до полного высыхания поверхности и повторного нанесения 7-12 слоев. Наносить жидкость необходимо при помощи тряпочки, смоченной напитком. Из преимуществ такого решения: ABS-пластик самостоятельно отделяется от стола при остывании примерно до 50 °С и снимается без усилий, стол не придется отдраивать, а одной бутылки пива вам хватит на несколько месяцев (если использовать напиток только в технических целях :)).

После того как мы все собрали и настроили, можно приступать к печати. Если у вас есть ЖК-экран, то файл можно передать на печать при помощи обычной SD-карты.

Первые результаты могут иметь неровности и другие артефакты — не расстраивайтесь, это нормальный процесс «притирки» элементов принтера, который закончится спустя несколько циклов печати.

Рекомендации, которые смогут упростить жизнь (а иногда — сэкономить деньги)

Кроме небольших рекомендаций, приведенных в тексте выше, в этом разделе я дам еще краткий перечень советов, которые значительно упростят эксплуатацию 3D-принтера и жизнь его владельца.

- Не экспериментируйте с форсунками. Если вы планируете сразу печатать из материалов, которые требуют высоких температур, то лучше сразу возьмите экструдер МК10. На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер.

- Добавьте реле стартера для стола с подогревом. Усовершенствование системы питания этой важной для печати детали при помощи реле стартера поможет решить известную проблему RAMP 1.4 — перегрев транзисторов, управляющих питанием стола, который может привести к выходу платы из строя. Я сделал такой апгрейд после того, как пришлось выбросить несколько RAMPS 1.4.

- Выберите правильный диаметр пластика для печати. Рекомендую брать пластик диаметром 1,75 мм для MK8 и MK10. Если взять пластик, например, в 3 мм, то экструдеру просто не хватит сил, чтобы проталкивать его с приемлемой скоростью — печататься все будет значительно дольше, а качество упадет. Для MK8 идеально подходит ABS-пластик, MK10 сможет производить изделия из поликарбоната.

- Используйте только новые и точные направляющие по осям X и Y. Это влияет на качество печати. Сложно рассчитывать на хорошее качество при гнутых или деформированных направляющих по осям.

- Позаботьтесь об охлаждении. В ходе моих экспериментов с различными экструдерами лучшие результаты показал МК10 — он печатает довольно точно и быстро. Также МК10 может печатать пластики, требующие более высокой температуры печати, чем ABS, например поликарбонат. Хоть он и не так сильно подвержен перегреву, как его младший брат МК8, все же я рекомендую позаботиться о его охлаждении, добавив в вашу конструкцию кулер. Он должен быть постоянно включен, эту опцию можно настроить в Slicer. Также можно добавить кулеры для поддержания приемлемой температуры шаговых моторов, однако следите, чтобы их потоки воздуха не попадали на печатаемую деталь, так как это может привести к ее деформации из-за слишком быстрого охлаждения.

- Предусмотрите сохранение тепла. Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку. Главное — перед этим подключить и настроить кулеры, о чем написано выше.

- Подумайте о термоизоляции стола. Стол с подогревом нагревается до больших температур. И если часть этого тепла уходит с толком, подогревая печатаемую деталь, то вторая часть (снизу) — просто уходит вниз. Чтобы сконцентрировать тепло от стола на детали, можно провести операцию по его термоизоляции. Для этого я просто креплю к его нижней части пробковый коврик для мыши при помощи канцелярских зажимов.

Выводы

Уверен, в процессе сборки вы столкнетесь с рядом трудностей, присущих именно вашему проекту. От этого не застрахуют ни этот текст, ни даже самые подробные гайды.

Как я и написал во вступительной части, изложенное не претендует на статус детального мануала по сборке. Описать все-все этапы и их тонкости практически невозможно в рамках одного такого текста. Прежде всего, это обзорный материал, который поможет вам подготовиться к процессу сборки (как мысленно, так и материально), понять, нужно ли лично вам заморачиваться самосбором — или же махнуть на все рукой и купить готовое решение.

Для меня сборка принтеров стала увлекательным хобби, которое помогает закрывать некоторые вопросы в домашних и рабочих делах, отвлечься от программирования и сделать что-то интересное своими руками. Для моих детей — развлечением и возможностью получить необычные и уникальные игрушки. Кстати, если у вас есть дети, которым возраст позволяет возиться с подобными штуками, такое занятие может стать хорошим подспорьем для входа в мир механики и технологий.

Для каждого векторы использования 3D-принтеров будут самыми разными и весьма индивидуальными. Но, если уж вы решитесь посвятить личное время такому увлечению, поверьте, обязательно найдете, что печатать 🙂

Буду рад ответить на комментарии, замечания и вопросы.

Что почитать/посмотреть

Підписуйтеся на Telegram-канал «DOU #tech», щоб не пропустити нові технічні статті.

Headless: паролі, VPN-и й університет Зеленського. Про безпеку з Владом Стираном

Новогодние игрушки своими руками с помощью домашнего принтера

Праздник приближается. До Нового года осталось не так много времени. Хочется волшебства, стать ненадолго ребенком и нырнуть с головой в подготовку к празднику. Каждый из нас в детстве клеил на окна бумажные снежинки, делал разноцветную гирлянду и писал письмо Деду Морозу. Почему бы не основать новую семейную традицию — делать оригинальные елочные украшения своими руками. Для работы вам понадобятся: цветной принтер, обычная офсетная бумага, ножницы, клей, дополнительные материалы. Это может быть все что угодно: блестки, бисер, бахрома, природные материалы, вата, декоративные нити, осколки елочных игрушек.

Гирлянда своими руками

Одно из популярных украшений — елочная гирлянда. Она может быть строго из одинаковых элементов, повторяющихся связок или творчески-хаотичная. Для создания гирлянды распечатайте на цветном принтере шаблоны фигурок, из которых будете делать украшение. Заготовки получатся профессиональными, с четким контуром, остается аккуратно вырезать по линиям. Это могут быть сердечки, цветочки, звездочки, снежинки, всевозможные геометрические фигурки. Вырезанные фигурки украшаем декором: блестками, битым стеклом, создаем эффект заснеженности с помощью ваты. Делаем отверстие для петельки из дождика, собираем гирлянду.

Еще одно украшение, которое должно быть на каждой елке — это бонбоньерка. Каждый год они делаются заново, в соответствии с символикой года, его цветом и настроением. Бонбоньерка — это коробочка небольшого размера для сладостей. Таким образом вы делаете украшение на елку, сюрприз и оригинальную подачу угощений.

Как сделать бонбоньерку?

- Выберите в сети шаблоны на свой вкус.

- Распечатайте их на цветном принтере.

- Обозначьте загибы с помощью линейки по сторонам треугольников.

- Дыроколом сделайте отверстия для ленты или шпагатной веревки.

- Внутрь положите сладкий сюрприз, затяните ленту и завяжите бантик.

- Добавьте интересные пожелания на будущий год — надо только выбрать необычный шрифт и распечатать на принтере.

В интернете неограниченный выбор шаблонов для создания объемных елочных украшений: шаров, фонариков, елочек, ангелочков и много другого. Удивить друзей и порадовать семью можно необычными украшениями с фотографиями. А еще это отличная возможность для детей запомнить каждый Новый год — ведь они растут и меняются, шары с детскими снимками будут воссоздавать их воспоминания об этом празднике много лет. Сделать игрушку с фотографией совсем не сложно. Поместите картинку в специальную форму, которую легко найти по запросу, и перенесите отпечаток на бумагу. Из полученной заготовки сложите объемную игрушку.

Новый год — чудесный праздник. Его с одинаковым восторгом ждут дети и взрослые. Новогодняя елка — неотъемлемый атрибут для настроения, а игрушки, сделанные своими руками хранят любовь и заботу того, кто их создал и придают жилищу невидимую ауру домашнего уюта.

Как построить DIY 3D-принтер, шаг за шагом дома

DIY 3D Printer: В этом блоге вы можете создать свои собственные проекты самодельных 3D-принтеров DIY, собрав скретч-детали с помощью платы Arduino.

Эта технология 3D-принтера играет очень важную роль в 21 веке. Может быть, все знают о 3D-принтерах. Если не знаете, не волнуйтесь, я все объясню здесь, чтобы вам не пришлось ехать в другое место.

В этой статье вы можете узнать о 3D-принтере , а также создать свой собственный 3D-принтер дома , выполнив следующие действия.Этот 3D-принтер вы можете сделать для своих проектов в школе или колледже для научной выставки.

Я сделал этот 3D-принтер примерно за ~ 250 $ .

Что такое 3D-принтер?

Эти машины используются для преобразования трехмерных дизайнов, которые человек может создать с помощью компьютера, в реальный объект. Для этого они используют жидкий пластик (или другие материалы), а не чернила, к которым мы привыкли, которые после оттиска затвердевают и создают объект.

Обычно это большие машины, которые могут стоить около пяти тысяч долларов, но технический прогресс делает их легко доступными для широкой публики.

Объект, созданный на 3D-принтере, показанный на изображении ниже.

Как работает 3D-принтер?

Есть разные способы получить это, но наиболее распространенным является разделение 3D-модели на очень тонкий слой, который печатается один поверх другого, и после этого исправление их, у нас есть 3D-объект.

Чтобы было легче понять, давайте посмотрим на один из наиболее часто используемых процессов, стереолитографию: принтер создает тонкий слой смолы и «рисует» тонкий прямой участок продукта с помощью лазерного луча.Этот лазер закрепляет рисунок, который он нарисовал, и приклеивает его к следующему слою смолы, и поэтому процесс повторяется слой за слоем . В конце всей этой смолы появляется созданный трехмерный объект.

Вы можете увидеть изображение ниже для лучшего понимания.

Это не единственный метод, и можно использовать различные материалы, такие как пыль или металлы, или даже жидкий пластик , который затвердевает при выходе из принтера , но концепция слоев постоянно реализуется.

Объекты 3D-печати обычно измеряются в сантиметрах (это небольшой объект). но некоторые принтеры могут достигать нескольких метров. Это также медленный процесс, требующий пасьянса: для 100-граммового объекта создание сложных объектов может занять несколько часов. Наконец, отметьте, что материалы, которые они используют в 3D-принтере, недешевы.

Типы 3D-принтеров

Когда вы спрашиваете меня, какой тип 3D-принтера лучше, я постоянно отвечаю другим вопросом: что вы хотите напечатать? Можно сказать, что нет одного принтера лучше другого.

All Printer имеет преимуществ и недостатков . Различные технологии дополняют друг друга , и каждая предлагает что-то свое. По этой причине я решил составить список, в котором классифицируются различные типы принтеров:

Здесь мы говорим только о 3D-принтере Extrusion.

Применение 3D-принтера

- Быстрые прототипы промышленных товаров

- Медицинские протезы

- Создайте свои собственные орнаментов и затем раскрасьте их

- Фигурки вашего любимого персонажа

- Очень быстрое производство

- Требуются небольшие навыки для изготовления деталей

Самодельный 3D-принтер DIY

Если вы планируете создавать проекты для научной ярмарки или проекты Arduino для своей школы или колледжа, выполните следующие действия, чтобы сделать 3D-принтер дома.

Я также сделал видеоуроков для создания этих проектов. так что вы можете легко понять все шаги легко.

Шаг: 1 Детали 3D-принтера

Чтобы сделать 3D-принтер, вам необходимо купить указанные ниже детали. Я дам ссылку на все запчасти по дешевой цене. Эта ссылка является партнерской. так что я получаю небольшую комиссию. Если вы купите эти детали по ссылке ниже, они будут мотивировать меня делать для вас больше новых творческих проектов.

дам две ссылки на один и тот же товар.Один от Amazon, а другой с веб-сайта Banggood. Вы можете купить детали, сравнив их стоимость на сайте.

- Комплект для 3D-принтера Arduino ……………………… [Amazon / Banggood]

- Горячий конец ………………………………………………… [Amazon / Banggood]

- Экструдер …………………………………………… [Amazon / Banggood]

- Шаговый двигатель (4 шт.) ……………………… …. [Amazon / Banggood]

- Блок питания 12 В, 10 А …………… [Amazon / Banggood]

- Нить накала PLA 1.75 мм ………………………. [Amazon / Banggood]

- Муфта вала 5 x 8 (4 шт.) …………………… [Amazon / Banggood]

- Винт с трапециевидной резьбой (2 шт. Длиной 150 мм) ………………………………………………………………… [Amazon / Banggood]

- Винт с трапециевидной резьбой (1 шт. 200 мм длина) …………………………………………………………………… [Amazon / Banggood]

- Карандаш (или гладкая дорога) ……………… ……… .. [Amazon / Banggood]

- Радиальный подшипник 8 x 22 x 7 мм (5 шт.) ………………. [Amazon / Banggood]

- Концевой выключатель (3 шт.) …… …………………………………….. [Amazon / Banggood]

- Heat Bed (опция) ………………………………… [Amazon / Banggood]

- Linear Bearing LM8UU (optional) …… [Amazon / Banggood]

- Акриловый лист

- Деревянный блок

Другой оставшийся материал вы можете купить в магазине канцелярских товаров или поблизости от вашего дома.

Если вы не можете найти, то прокомментируйте свое требование в поле для комментариев. Я отвечу вам как можно скорее.

Я хочу дать некоторую информацию о некоторых важных частях 3D-принтеров, чтобы вы могли легко понять, что здесь происходит.

3D-принтер Arduino Kit

Купите приведенную ниже схему в упаковке, чтобы получить хорошую скидку. Этот пакет включает в себя следующие части.

- RAMPS 1.4

- Плата Mega 2560 R3

- Драйвер A4988

Экструдер

Эта часть очень важна в 3D-принтере. Экструдер толкает пластиковую нить внутрь сопла горячего конца.

В экструдере есть несколько мелких компонентов.см. изображение ниже и соберите его в соответствии с видеоуроками.

Горячий конец

Эта деталь плавит пластиковую нить, и этот расплавленный пластик проходит внутрь горячего сопла. Он застынет на парнике.

Горячий конец состоит из следующих частей:

- Охлаждающий вентилятор

- Сопло

- Нагреватель

- Датчик температуры

- Тефлоновая трубка

Источник питания

Здесь мы используем 12 В и 10 А Источник питания .Помните, что для вывода необходимо использовать провод толщиной . поскольку нагреватель потребляет много энергии, через этот провод течет большой ток. Если вы используете тонкую проволоку, она может нагреться и загорится.

PLA-нить для 3D-принтера DIY

Эта пластиковая нить проходит через сопло горячего конца и затвердевает на станине машины. На рынке доступны нити накала другого цвета. вы можете выбрать то, что вам нравится.

Необходимые характеристики нити PLA:

● Она должна иметь хорошее качество Материал PLA

● Работа со всеми типами 3D-принтеров

● PLA – это биоразлагаемая нить, которая производится из возобновляемых источников, таких как кукурузный крахмал, тапиока корни, чипсы или крахмал, или сахарный тростник