Мощные самодельные тиски для сверлильного станка

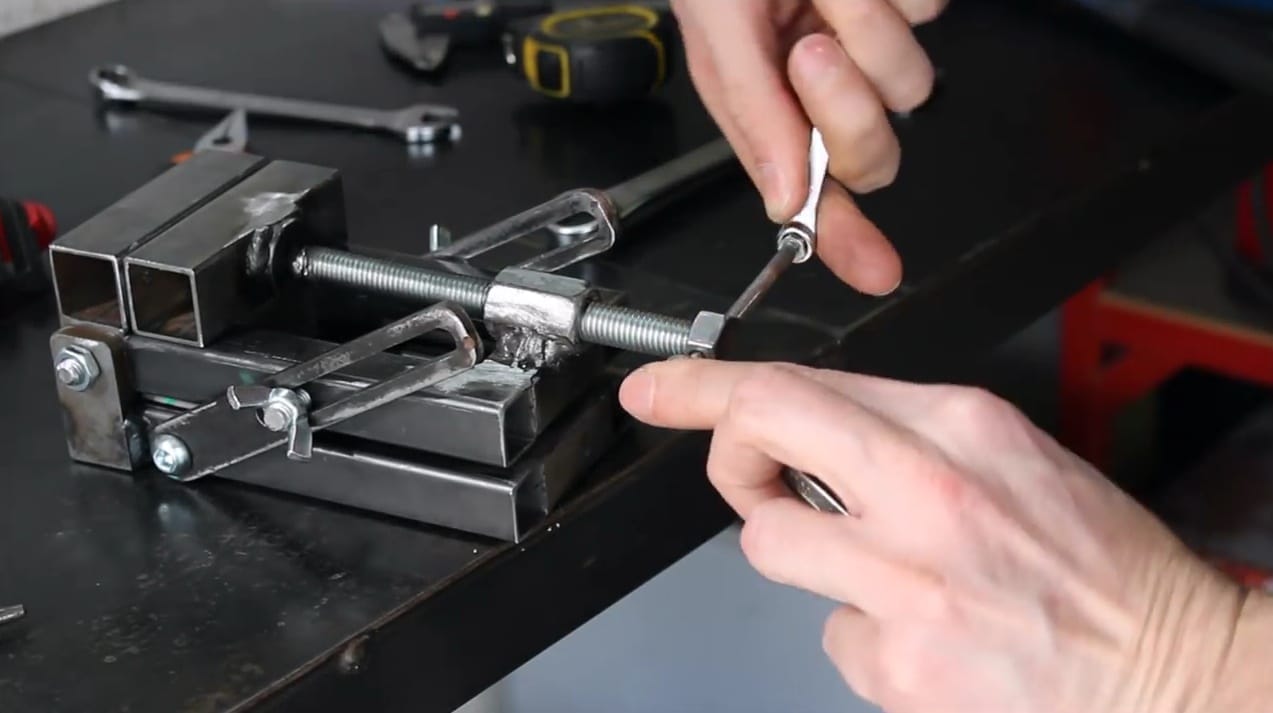

Металлические тиски, изготовленные из отрезков уголков и кусков листового металла, идеально подойдут для использования в небольшой домашней мастерской — причем благодаря универсальной конструкции, их можно использовать в качестве дополнения как к сверлильному, так и фрезерному станку.

Станочные тиски позволяют жестко зафиксировать в нужном положении заготовки из металла или дерева, что дает возможность максимально точно выставить положение рабочего сверла по отношению к детали, и просверлить идеальное ровное отверстие. В общем, штука полезная, причем не обязательно станочные тиски покупать — их легко можно изготовить своими руками.

Основные этапы работ

Первым делом отрезаем по размеру заготовки из стального уголка 45х45 мм. Всего потребуется четыре заготовки, из которых нужно сварить прямоугольную рамку. Обратите внимание, что длинные отрезки устанавливаются ребром внутрь, а короткие — ребром наружу. Выставляем их под углом 90 градусов и свариваем.

Выставляем их под углом 90 градусов и свариваем.

1

Читайте также: Самодельные подвижные тиски для сверлильного станкаНа следующем этапе работ из двух уголков и двух кусков полосы сваривается еще одна рамка с прямоугольным отверстием посередине, которая устанавливается сверху основания тисков и жестко фиксируется при помощи дуговой или полуавтоматической сварки.

Далее из уголков изготавливаются две губки: неподвижная крепится на краю основания, а вторая является подвижной, и «стыкуется» с винтом. Перед сваркой основных элементов не забывайте проверять угольником прямой угол. На противоположной стороне основания приваривается еще один уголок, в котором нужно просверлить отверстие под винт.

Затем зачищаем места сварных швов, обезжириваем и красим поверхность деталей, после чего приступаем к сборке станочных тисков. Процесс изготовления тисков для сверлильного станка смотрите в данном видеоролике.

youtube.com/embed/ThMIuiw2efc?feature=oembed” allowfullscreen=””/>

Мне нравится1Не нравитсяАндрей Васильев

Задать вопрос

Тиски для сверлильного станка своими руками

Не все модели станочного оборудования выпускаются совместно с тисками. Если их приобретать отдельно, то они довольно дорого стоят. Станочные тиски несложно изготовить самостоятельно. Для этого можно применить сподручные материалы.

Функциональное назначение тисков

Технологические операции по сверлению отверстий на специально предназначенном оборудовании выполняются с использованием тисков. С помощью последних заготовка надежно закрепляется, что позволяет с максимальной точностью настроить рабочее сверло. Металл для изготовления оснастки применяется прочный, в противном случае приспособление быстро износится.

Подготовка материалов

Чтобы изготовить станочные тиски следует подготовить материалы:

Основание;

Схема тисков

- Основание.

- Металлическая пластина 35 мм шириной, 8 мм толщиной.

- Профильная труба размером 20*40 мм, длиной 5 см

- Два уголка 50 *50 мм, 10 см и 8 см.

- Планки для губок

- Шпилька с гайкой и головкой болта с отверстием на одном конце. На конце шпильки тоже выполняется отверстие.

- На свободный конец шпильки следует подготовить гайку контровочную, сверху которой надевается шайба.

Для того чтобы оснастка была устойчива на платформе сверлильного станка необходимо изготовить основание. В качестве этого элемента предлагается использовать профтрубу 20*20 мм. Длину заготовок можно выполнить различную, учитывая размер рабочего основания сверлильного станка.

Для губок предлагается применить планки, выполненные из старых напильников. Предварительно следует прокалить для обеспечения прочности и просверлить в каждой из них по два отверстия для крепления болтов.

Каждую деталь по отдельности следует ошкурить или почистить металлической щеткой от заусениц и иных дефектов металла.

Отдельные детали подготовлены. Можно приступать к изготовлению приспособления.

Можно приступать к изготовлению приспособления.

Процесс изготовления

Самодельные тиски для сверлильного станка следует поэтапно собрать.

Технология выполнения работ:

- Профиль 20*40 мм устанавливается между заготовкой из профтрубы примерно на расстоянии от одного края 1/3 часть.

- Части рекомендуется закрепить на болтовые соединения, чтобы их можно было периодически разбирать и смазывать техническим маслом.

- Металлическую пластину плашмя расположить со стороны 2/3 части от установленного профиля, захватывая обе профтрубы.

- Эта деталь будет привариваться с помощью сварки.

- С противоположной стороны основания следует приварить уголок длиной 8 см по центру.

- С внутренней стороны к нему будет закреплена губка на болты.

- Уголок длиной 10 см будет расположен напротив уголка меньшего размера. И соответственно к нему тоже закрепиться на болты вторая губка.

- Губки должны быть расположены четко против друг друга.

- Подготовленную шпильку положить концом, на котором находится гайка на металлическую пластину. Для обеспечения жесткости соединения следует выполнить сварку.

- Эту же шпильку с шайбой на конце следует приварить к уголку, который будет обеспечивать непосредственный обрабатываемого изделия.

- На свободном конце шпильки в отверстие шайбы устанавливается болт или шуруп для облегчения вращательных движений.

Чертеж малогабаритных самодельных тисков

По окончании работ необходимо произвести зачистку оборудования металлической щеткой, обезжиривание растворителем, грунтование и окрашивание металлической поверхности.

Так будет обеспечиваться защита от внешних воздействий и перепадов температур.

Оснастка подготовлена и сверлильный станок укомплектован. Теперь операции по сверлению отверстий можно выполнять уверенно.

После всех проделанных работ, можно смело приступать к использованию тисков

Как работает оснастка

Самодельные тиски выполняют предназначенную функцию следующим образом:

Схема механизма тисков

- Свободный конец шпильки с шурупом на конце выворачивается, что дает возможность отодвинуть подвижную губку от неподвижной.

- Между губками устанавливает заготовка, с выполненной заранее разметкой для просверливания отверстия.

- Шпилька закручивается до тех пор, пока не обеспечится надежное зажатие заготовки.

Теперь заготовка установлена на рабочую платформу, и сверлильный станок готов к запуску и выполнению задач.

Техника безопасности

При выполнении работ не нужно забывать о собственной безопасности. Перечень мероприятий охраны труда:

- Использовать одежду, защищающую участки открытые участки тела.

- Обувь должна быть закрытого типа (в сандалиях, сланцах или тапках работать нельзя).

- Пользоваться защитными очками, а лучше защитным экраном.

- На голове должен быть головной убор.

- На рабочем месте не должно быть посторонних предметов.

Техника безопасности на сверлильном станке

Видео по теме: Самодельные тиски для сверлильного станка

Сверлильный станок своими руками 1500 фото, чертежи, инструкции

самодельный сверлильный станокПервую дрель придумали еще в эпоху неолита, уже тогда без этого инструмента было никуда – дерево просверлить, в камне отверстие сделать, да даже огонь развести. С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом.

С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом.

Понятно, что заводские станки, предназначенные для выполнения серийных операций в домашней мастерской ни к чему, но с другой стороны, иногда необходима особая точность сверления. Вот тогда мастера и задумываются, как сделать сверлильный станок своими руками и желательно, из подручных материалов. Просто найти нужные детали в магазине вряд ли получится, поэтому для изготовления необходима особая фантазия.

Здесь представлены десятки самодельных сверлильных станков – лучшие идеи, которые удалось найти в интернете. А также узнаете, как сделать стол для сверлильного станка, тиски, органайзер для хранения сверл, тумбочку под самодельный станок и даже устройство для охлаждения сверла.

Каждый мастер, кто работает с деревом, знает, что невозможно вручную сделать сотни отверстий совершенно прямо и с одинаковой глубиной. Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы.

Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы.

По желанию, можно внести некоторые усовершенствования, например, добавить пружину в верхней части основания, чтобы получить автоматический подъем дрели. Здесь показаны только фото, если интересует подробное описание процесса, необходимые материалы и инструменты, под галереей находится ссылка на сайт первоисточника.

Источник фото www.instructables. com/id/Drill-press-for-20-21/

com/id/Drill-press-for-20-21/

Безпроводной сверлильный станок из дерева

Интересная идея самодельного сверлильного станка, изготовленного только из дерева. Установка полностью портативная, так как автор использовал беспроводную дрель на аккумуляторах. Конструкция включает в себя деревянную коробку, которую удобно использовать для сверления прямолинейных отверстий в заготовках большого размера. Предоставлять конкретный чертеж автор посчитал нецелесообразным, так как станок изготовлен под определенную дрель, которая была у автора, так что, возможно, придется внести некоторые изменения в размеры, которые будут соответствовать вашей дрели.

Источник фото www.instructables.com/id/The-Cordless-Drill-Press/

Мини сверлильный станок своими рукамиТочный, прочный и недорогой самодельный мини сверлильный станок, который без труда можно сделать с помощью простых инструментов. Все дрели разные, поэтому вам для начала надо нарисовать детали будущей конструкции. Автор использовал МДФ толщиной 1,8 см, рекомендую вам тоже использовать этот материал. Чтобы прикрепить дрель, надо просверлить 4 отверстия в МДФ для крепления хомутов. Сложить левую и правую сторону и выровнять заднюю часть (смотрите на фото). Как только это сделано, просверлить еще 4 отверстия для винтов, и склейте все части, дальше надо установить мини дрель и прикрутить нижнюю часть. Для рычага подойдет обычная деревянная палка, как ручка ложки. А чтобы подтянуть мини дрели, можно использовать резиновые жгуты из старой воздушной камеры. В перспективе автор планирует добавить светодиодные лампочки и сделать маленькие тиски для крепления печатной платы при сверлении.

Автор использовал МДФ толщиной 1,8 см, рекомендую вам тоже использовать этот материал. Чтобы прикрепить дрель, надо просверлить 4 отверстия в МДФ для крепления хомутов. Сложить левую и правую сторону и выровнять заднюю часть (смотрите на фото). Как только это сделано, просверлить еще 4 отверстия для винтов, и склейте все части, дальше надо установить мини дрель и прикрутить нижнюю часть. Для рычага подойдет обычная деревянная палка, как ручка ложки. А чтобы подтянуть мини дрели, можно использовать резиновые жгуты из старой воздушной камеры. В перспективе автор планирует добавить светодиодные лампочки и сделать маленькие тиски для крепления печатной платы при сверлении.

Источник фото www.instructables.com/id/Easy-Mini-Drill-Press

Самодельный сверлильный станок

Дрель, инструмент многофункциональный, но на весу, без хорошего упора, долбится высокой точности, мягко говоря, довольно затруднительно. Хороший выход из ситуации, самодельный сверлильный станок, в общем, любая стойка, чтобы закрепить инструмент. Обычно мастера используют те детали и подручный материал, которые имеются в любом частном гараже. Как видите, представленный здесь вариант особой сложностью не отличается, автор использовал трубу, уголки и два фланца. Стойка для дрели просто крепиться к столу болтами. Алюминиевые дорожки взяты из картинной рамы, для распорок использовались палочки от эскимо. Дрель закреплена обычными хомутами.

Обычно мастера используют те детали и подручный материал, которые имеются в любом частном гараже. Как видите, представленный здесь вариант особой сложностью не отличается, автор использовал трубу, уголки и два фланца. Стойка для дрели просто крепиться к столу болтами. Алюминиевые дорожки взяты из картинной рамы, для распорок использовались палочки от эскимо. Дрель закреплена обычными хомутами.

В общем, на фото все хорошо показано, пожалуй, ни у кого не возникнет трудностей с изготовлением такой конструкции.

Источник фото www.instructables.com/id/Drill-press

Похожий вариант, только крепится на деревянной основе. Саморезами прикрепляем мебельную направляющую. В доске делаем отверстия по диаметру дрели, крепим уголок и металлическую пластину. Всю конструкцию прикручиваем к направляющей. Затем крепим стальную пластину на платформе, делаем ручку и прикрепляем саморезами. Хомутами зажимаем дрель, фиксируем пружину. Возможно, немного путано, но по фотографиям разберетесь, ничего сложного.

Источник фото usamodelkina.ru/4288-delaem-sverlilnyy-stanok-iz-dreli.html

Простой сверлильный станок своими руками

Простая конструкция самодельного сверлильного станка, можете взять ее за образец. Вам понадобится любой толщины фанера, механизм выдвижного ящика, широкая доска или ПВХ, металлический стержень и необходимой длины винты. Да и клей, обязательно. Фанера нужна для базы, поэтому желательно, чтобы она была гладкой и ровной. Вертикальную заднюю стенку можно сделать как деревянной, так и металлической. Дрель устанавливается на ползуне ящика со спейсером. С электрикой здесь вопрос особый, автор придумал, чтобы дрель включалась при опускании ручки. Этот шаг необязательный и очень не рекомендуется, если вы не знаете, как это делать, а если разбираетесь, то конечно можно попробовать, правда, автор подробной схемы не предоставил, а по фотографиям понять сложно.

Источник фото www.instructables.com/id/Easy-Drill-Press

Самодельный сверлильный станок с подвеской

Если столярное дело для вас хобби, а не бизнес, профессиональный станок не нужен. Но чтобы сделать самодельный сверлильный станок, нужен творческий подход. Но не важно, профессионал вы или любитель, при выполнении сверлильных работ необходима точность. Автор проекта решил преобразовать проводную дрель в сверлильный станок и вот что у него получилось. Основной материал, из которого изготовлена конструкция, можно найти в любом гараже, главная фишка, чем автор очень гордится, четыре мощные резинки. Обычно дрель довольно тяжелая, но с четырьмя резинками она будет колебаться примерно на 20 см выше поверхности стола. В общем, стоит попробовать, если интересуют подробности, ссылка на сайт автора под галереей.

Источник фото www.instructables.com/id/DIY-Drill-Press-with-Rubber-Band-Suspension

Как сделать дешевый сверлильный станок своими руками

Этот простой самодельный станок сделан из деревянных отходов (кусок доски, несколько брусков и лист толстой фанеры для основания) и старой проводной дрели. Еще вам понадобится зажим для шлангов и шурупы. Вначале нарисуйте схему и разметьте детали, Затем соедините все это вместе, как на фотографии, используйте бумагу в качестве прокладок между деревянными деталями. Натрите воском скользящие поверхности. Прикрепите хомуты для шлангов и закрепите дрель на скользящей дощечке, при необходимости используйте клинья. Добавьте ручку для подачи дрели и пружину, чтобы работал механизм возврата. Все это можно сделать за 2 – 3 часа и финансово обойдется практически бесплатно.

Еще вам понадобится зажим для шлангов и шурупы. Вначале нарисуйте схему и разметьте детали, Затем соедините все это вместе, как на фотографии, используйте бумагу в качестве прокладок между деревянными деталями. Натрите воском скользящие поверхности. Прикрепите хомуты для шлангов и закрепите дрель на скользящей дощечке, при необходимости используйте клинья. Добавьте ручку для подачи дрели и пружину, чтобы работал механизм возврата. Все это можно сделать за 2 – 3 часа и финансово обойдется практически бесплатно.

Источник фото www.instructables.com/id/Cheap-Drill-Press-DIY/

Трубы ПВХ, это материал, который без труда можно найти. Они подходят не только для водопровода, из них можно сделать много полезных вещей, даже самодельный сверлильный станок. Все материалы можно купить в магазине, главное, правильно подобрать комплектацию. Ниже на фото показаны необходимые материалы и инструменты.

Порядок сборки стойки смотрите на пошаговых фото, никаких сложных операций, рама собирается, как конструктор. Немного усовершенствовать и можно работать использовать, как стойку для фрезера.

Источник фото www.instructables.com/id/PVC-Dremel-drill-press

Как сделать самодельный сверлильный станок

Данный станок можно назвать универсальным, так как по этому проекту вы можете изготовить различные варианты по размерам и производительности. Для этой стойки подойдет любая ручная дрель вне зависимости от мощности

. Конечно, представленные выше самодельные модели из дерева сделать легче, но металл, само собой, надежней, хотя без сварочного аппарата не обойтись. Для изготовления понадобится металлическая пластина для основы и уголки для подставок.Стойка для подъемного механизма сделана из квадратной металлической трубы.

Для изготовления механизма регулировки применяют разные способы, в данном случае сделан тросиковый привод, для чего нужно изготовить скобу для крепления и вращающийся барабан. Для крепления петли тросика в основу приваривается болт. Рукоятку можно сделать любую, из подручных материалов, главное, чтобы удобно было пользоваться. Для фиксирующего устройства использовалась обычная струбцина, закрепленная на металлической пластине. После завершения работы покрасьте все детали, чтобы защитить от ржавчины, а трущиеся поверхности смажьте технической смазкой.

Для крепления петли тросика в основу приваривается болт. Рукоятку можно сделать любую, из подручных материалов, главное, чтобы удобно было пользоваться. Для фиксирующего устройства использовалась обычная струбцина, закрепленная на металлической пластине. После завершения работы покрасьте все детали, чтобы защитить от ржавчины, а трущиеся поверхности смажьте технической смазкой.

Источник фото mainavi.ru/dom/sverlilnyj-stanok-svoimi-rukami

Автор проекта Алексей ШамборскийСверлильный станок из дрели

Автор использовал простой подход, зачем изобретать велосипед, если можно использовать готовые алюминиевые профили. Нужно просто отрезать 4 одинаковые части, обработать шлифовальной машинкой, просверлить отверстия и нарезать в них резьбу. Ползунки для подъемного механизма можно использовать от выдвижных ящиков. Стенд выполнен из двух частей, соединенных друг с другом, но можно сделать только из одного. Подсоединяется к базе четырьмя болтами и специальными гайками. Рычаг установлен с помощью длинного болта, ввинчен в гайку. Он сделан из куска трубы диаметром немного меньше, чем диаметр сверлильного станка.

Рычаг установлен с помощью длинного болта, ввинчен в гайку. Он сделан из куска трубы диаметром немного меньше, чем диаметр сверлильного станка.

Труба разрезана в продольном направлении и добавлено два тонких листа с отверстиями. С обратной стороны приваривают квадратную трубу и кусочек листа, чтобы закрепить его на стенде. В роли рабочего стола просто кусок дерева, приклеенный силиконовым клеем.

Источник фото www.instructables.com/id/Drill-Press-DIY

Сверлильный станок для мастерской

Автор предлагает простой и функциональный вариант самодельного сверлильного станка для мастерской. Вам не понадобится сверлильный станок, чтобы сделать этот сверлильный станок! При необходимости его можно разобрать, это делается легко и быстро, и использовать в качестве обычной дрели. В качестве стойки автор использовал стандартную ножку стола, а благодаря конструкции этого сверлильного станка, нагрузка на колонку будет минимальная. Вы можете использовать разные типы сверл, что нельзя сделать с помощью большинства самодельных станков, так как они, как правило, не предназначены для тяжелой работы. Нет необходимых деталей и материалов для изготовления? Не страшно.

Вы можете использовать разные типы сверл, что нельзя сделать с помощью большинства самодельных станков, так как они, как правило, не предназначены для тяжелой работы. Нет необходимых деталей и материалов для изготовления? Не страшно.

Если у вас уже есть дрель и ножка стола, то станок соберете, в значительной степени это все, что вам нужно. Технические характеристики можно легко изменить в соответствии с вашими потребностями. Станок удобно хранить под столом, если стойка слишком высокая, можно легко укоротить ножовкой, высота не имеет принципиального значения. Конечно, для работы лучше выбирать большой стол, удобно и можно разместить дополнительные аксессуары! Основная деталь, деревянная коробка или куб, который скользит по металлической стойке. Довольно простая идея. Его легко затянуть или разобрать в случае, если надо что-то изменить. Любые случайные неточности можно исправить с помощью прокладок. Куски дерева, которые находятся между кубом и дрелью являются распорками, которые увеличивают пространство между патроном и стойкой, что позволяют сверлить большой доски, используя большую коронку, или что-нибудь в этом роде. Возможности можно увеличить, если ослабить болт, который соединяет столбец стола, и вставить распорку между ними. В общем, смотрите порядок изготовления на пошаговых фото. В чем особая привлекательность этого самодельного станка, есть множество возможностей для усовершенствования.

Возможности можно увеличить, если ослабить болт, который соединяет столбец стола, и вставить распорку между ними. В общем, смотрите порядок изготовления на пошаговых фото. В чем особая привлекательность этого самодельного станка, есть множество возможностей для усовершенствования.

Источник фото www.instructables.com/id/Build-Your-Own-Drill-Press-for-FREE

Самодельный станок из рулевой рейки

Перед этим мы рассматривали сверлильные станки из ручной дрели, этот вариант со стационарным электромотором, в данном случае используется мотор от советской стиральной машинки. Конечно, такую конструкцию сделать сложнее, но у нее есть и свои преимущества. Выглядит сложно, но в принципе много материалов не понадобится. Стальные уголки, металлические профили, патрон для дрели и основная деталь, не сильно разбитая рулевая рейка от любой легковушки, но с демонтированными элементами усилителя. Также необходимо подобрать хорошие подшипники, лучше новые. Самая проблемная деталь – ось со шкивом, ее лучше заказать у профессионального токаря, необходимо будет нарезать резьбу на нижней части вала, на ней будет крепиться патрон. Особое внимание следует уделить поверхностям для упорных подшипников. Важно равномерно распределить нагрузку, а то один из подшипников будет выходить из строя быстрее. При сборке обязательно проверьте вертикальность хода, если нужно, подложите шайбы для регулировки, а то замучаетесь сверла покупать. Штурвал можно сделать на свое усмотрение, в данном случае он изготовлен из стального прута. Не забудьте сделать надежный защитный кожух для блока управления и заземлить корпус после завершения работ.

Особое внимание следует уделить поверхностям для упорных подшипников. Важно равномерно распределить нагрузку, а то один из подшипников будет выходить из строя быстрее. При сборке обязательно проверьте вертикальность хода, если нужно, подложите шайбы для регулировки, а то замучаетесь сверла покупать. Штурвал можно сделать на свое усмотрение, в данном случае он изготовлен из стального прута. Не забудьте сделать надежный защитный кожух для блока управления и заземлить корпус после завершения работ.

Источник фото obinstrumente.ru/elektroinstrument/sverlilnyj-stanok-svoimi-rukami.html

Компактный сверлильный станок

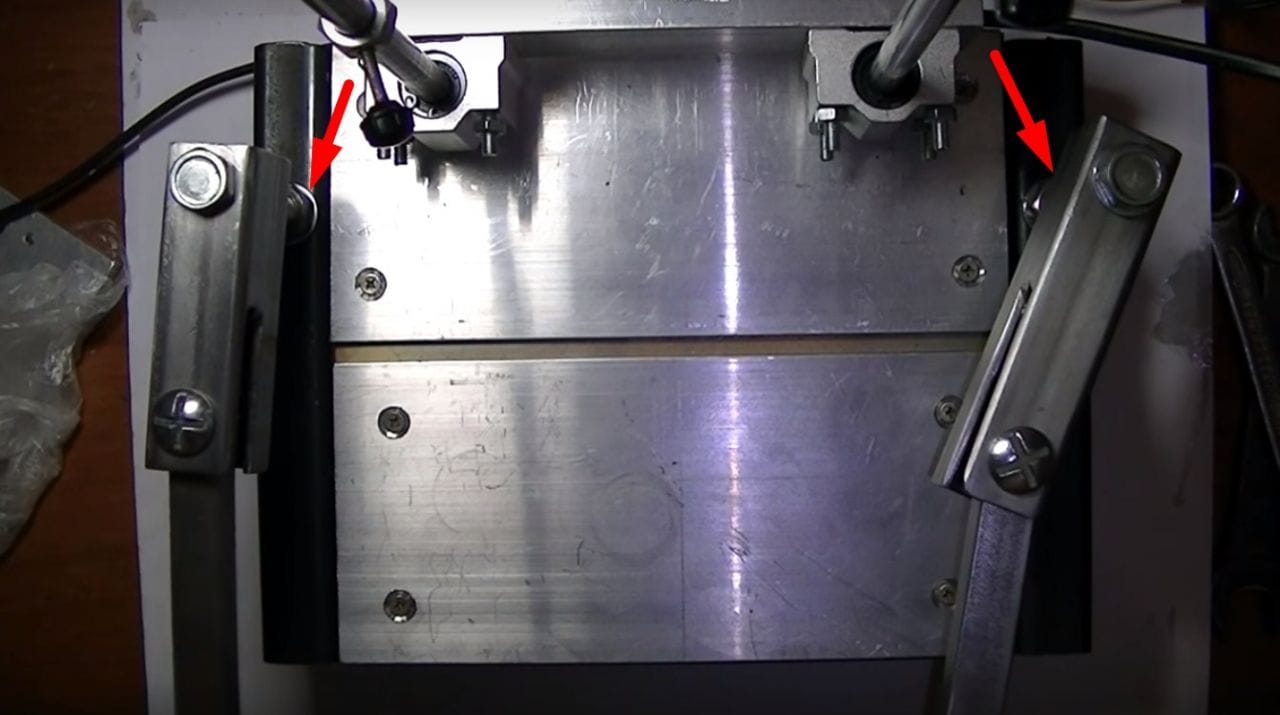

Не всегда нужны мощные и большие конструкции, для домашней мастерской вполне достаточно и небольшого приспособления, например как этот компактный сверлильный станок, который можно использовать даже в квартире. Выглядит как заводской, на самом деле он собран своими руками, хотя детали и электродвигатель надо будет купить, а для изготовления большинства элементов понадобится токарный станок и фрезер с ЧПУ. Двухслойную станину из оргстекла можно изготовить самостоятельно, а стойку купить в мебельном магазине. На пошаговых фото детально показан процесс сборки. Первоначальная идея была сделать устройство для сверления печатных плат, но немного усовершенствований и получился такой универсальный сверлильный станок. Для сверления отверстий под любыми углами изготовлены На последнем фото показаны самодельные трехмерные тиски, чтобы можно было сверлить отверстия под любым углом.

Двухслойную станину из оргстекла можно изготовить самостоятельно, а стойку купить в мебельном магазине. На пошаговых фото детально показан процесс сборки. Первоначальная идея была сделать устройство для сверления печатных плат, но немного усовершенствований и получился такой универсальный сверлильный станок. Для сверления отверстий под любыми углами изготовлены На последнем фото показаны самодельные трехмерные тиски, чтобы можно было сверлить отверстия под любым углом.

Источник фото obinstrumente.ru/elektroinstrument/sverlilnyj-stanok-svoimi-rukami.html

Стойка для дрели своими руками

Впрочем, по возможностям и характеристикам это полноценный сверлильный станок. Стойка сварена из 4-х уголков и прямоугольной трубы и крепиться на маховике от трактора. Шестеренка подъемного механизма взята из газораспределительного механизма (ГРМ) «жигулей». Коробка, где он расположен, перемещается по стойке на роликах, взятых от сдвижных дверей «Газели». Штурвал сварен из гаек М14. Возвратный механизм работает за счет пружины, установленной внутри стойки. Для ограничения свободного хода в стойке высверлены отверстия. Также четыре болта, приваренные к станине служат для точной регулировки угла сверления. Ножки из болтов М8 под шестигранник. В данном случае используется дрель 2 кВт, с помощью которой можно сверлить 30 мм отверстия.

Возвратный механизм работает за счет пружины, установленной внутри стойки. Для ограничения свободного хода в стойке высверлены отверстия. Также четыре болта, приваренные к станине служат для точной регулировки угла сверления. Ножки из болтов М8 под шестигранник. В данном случае используется дрель 2 кВт, с помощью которой можно сверлить 30 мм отверстия.

Источник фото ruki-zolotye.ru/sovety-mebelschiku/samodelnyj-sverlilnyj-stanok.html

Автор Сергей

Еще один вариант стойки для дрели из металла. Вначале, с помощью сварки изготавливается амка из профильной трубы. Когда готова, приварите к ней дюймовую трубу. Для подвижной части необходимо сделать маленькую рамку 11 на 12 см. Из кусочков металла приварите к ней крепежные ушки с отверстием под болт, а с другой стороны квадратное крепление из уголка. Подвижная часть изготовлена по принципу задвижки с подвижным стержнем из профильной трубы. Основанием крепления для дрели будет являться пластина с наваренным к ней уголком. Для подъма дрели использовалась обычная дверная пружина.

Для подъма дрели использовалась обычная дверная пружина.

Источник фото http://www.konstantinn.com.ua/stojka-dlya-dreli-svoimi-rukami/html

Мини сверлильный станок своими руками

Автор это самодельного мини станка, мастер по усовершенствованию карбюраторов для мотоциклов. Ему нужна была дрель, чтобы делать точные от 0,035 мм диаметра и не более 1,5 мм., вручную работать с такими диаметрами очень затруднительно, так появилась эта идея. На фотографиях процесс изготовления показан подробно, но не очень понятно. Но на сайте есть пошаговая инструкция, с уточнениями и пояснениями, если вы заинтересовались, то можете почитать. Сайт англоязычный, воспользуйтесь переводчиком, текст в принципе понятный. Ссылка под пошаговыми фотографиями.

Источник фото www.instructables.com/id/Precision-high-speed-micro-drill-press-from-Useful

Мини сверлильный станок из швейной машинки

Автор сделал этот мини сверлильный станок из старой китайской швейной машинки. Питание 12В постоянного тока, может сверлить РСВ и дерево, оснащен светодиодами для подсветки, обошелся очень дешево, так как практически полностью изготовлен из отходов, кроме двигателя, конечно. В общем, убираете все нутро из швейной машинки, за исключением переключателей и разъемов постоянного тока. Вырезаете переднюю часть, как показано на фото. Для опорной плиты используйте МДФ толщиной 6 мм. Сделайте 2 пружины из вязальной проволоки. Прикрепите винтовые шайбы к одному концу ручки и вставьте пружину, как показано на фотографиях. Вставьте ручки в колпачки и проверьте свободный ход. Обрежьте ручки до нужной длины. Двигатель крепиться стяжкой и приклеивается. Закрепите ручку в MDF, так что, когда мы нажимаем на ручку, двигатель должен двигаться вниз. Закрепить пластиковый кусок в центре, как показано на фото. В общем, на фото все хорошо показано. Мини станок портативный, работает от аккумулятора.

Питание 12В постоянного тока, может сверлить РСВ и дерево, оснащен светодиодами для подсветки, обошелся очень дешево, так как практически полностью изготовлен из отходов, кроме двигателя, конечно. В общем, убираете все нутро из швейной машинки, за исключением переключателей и разъемов постоянного тока. Вырезаете переднюю часть, как показано на фото. Для опорной плиты используйте МДФ толщиной 6 мм. Сделайте 2 пружины из вязальной проволоки. Прикрепите винтовые шайбы к одному концу ручки и вставьте пружину, как показано на фотографиях. Вставьте ручки в колпачки и проверьте свободный ход. Обрежьте ручки до нужной длины. Двигатель крепиться стяжкой и приклеивается. Закрепите ручку в MDF, так что, когда мы нажимаем на ручку, двигатель должен двигаться вниз. Закрепить пластиковый кусок в центре, как показано на фото. В общем, на фото все хорошо показано. Мини станок портативный, работает от аккумулятора.

Источник фото www.instructables.com/id/DIY-PCB-Mini-Drill-Press/

Мини сверлильный станок для печатных плат

Идея простая, но требует определенных знаний и точной работы. Размеры не указаны, так изделие собиралось из подручных материалов, но схемы и чертежи, по которым вы сможете сориентироваться представлены. Для изготовления подъемно-спусковой части понадобится лист металла – вырезаете нужную форму, загибаете, делаете отверстия. Суть устройства рычажный механизм – нажимаете, дрель с двигателем опускается, отпускаете – поднимается. Да, последнее фото, это автор показывает, как использовать затупившееся сверло, просто надо правильно отколоть кончик пассатижами, и сверло как новое.

Размеры не указаны, так изделие собиралось из подручных материалов, но схемы и чертежи, по которым вы сможете сориентироваться представлены. Для изготовления подъемно-спусковой части понадобится лист металла – вырезаете нужную форму, загибаете, делаете отверстия. Суть устройства рычажный механизм – нажимаете, дрель с двигателем опускается, отпускаете – поднимается. Да, последнее фото, это автор показывает, как использовать затупившееся сверло, просто надо правильно отколоть кончик пассатижами, и сверло как новое.

Источник фото cxem.net/master/4.php

Переносной сверлильный станок

В этом проекте 14-летний Самсон Фуллмер показал, как сделать автономный, переносной сверлильный станок. Предварительно необходимо сделать деревянный корпус необходимого размера с двумя защелками, ручкой и шарнирами.

В середине ящика крепиться дощечка, с салазками по бокам. На них будет находится подвижная часть. Для дрели изготавливается деревянная площадка с отверстием, к ней крепится пружина. Ну это, если вкратце. Подробное описание процесса можно посмотреть на сайте, ссылка под галереей.

Источник фото www.instructables.com/id/DIY-Portable-Dremel-Drill-Press

Сверлильно шлифовальный станок

Здесь представлено три способа изготовления самодельного сверлильно шлифовального станка. Первое, это как сделать приспособление для шлифовки на базе стационарного сверлильного станка. Нужно собрать базу части материала, что формируют основу. Они удерживаются вместе с гипсокартоном винтами. Затем вырезать круг из фанеры для поддержки шлифовальной колодки. Схема простая: сверлильный станок -> правый угловой адаптер -> установочный винт -> наждачная бумага (подшипник удерживает шлифовальный диск на месте). Вот и вся конструкция, подробности смотрите на пошаговых фото. Да и не забудьте смазать машинным маслом подшипник.

Да и не забудьте смазать машинным маслом подшипник.

Источник фото www.instructables.com/id/Drill-Press-Disc-Sander

А это барабанный шлифовальный стол для перфоратора, является удобным дополнением к любому сверлильного станку. Здесь показано, как сделать простой в использовании барабан шлифовального стола с отсосом пыли и регулировкой шлифовки. Большинство станков работают только для плоских поверхностей, хотя есть устройства для шлифовки кривых, такие как шпиндель шлифовального станка, но в качестве специального инструмента он занимает место (и стоит денег). Таким образом, более дешевым решением является барабанный шлифовальный станок – в основном цилиндр, обернутый в наждачную бумагу. Вы можете сделать свои собственные шлифовальные барабаны, и сделать их максимально универсальными, как вам это нужно. Если на пошаговых фото вам не все понятно, на сайте первоисточника, ссылка на который находится под галереей, автором расписано все очень подробно.

Источник фото www.instructables.com/id/Drum-Sanding-Table-for-the-Drill-Press

Третий вариант сверлильного станка с шлифовальной плитой. Сверлильные станки конечно созданы для сверления отверстий, но они также подходят для других целей, например, их можно использовать как токарный станок. Другое практичное использование в качестве импровизированного шпинделя шлифовального станка. Здесь как раз и приведен пример, как это можно сделать. Во-первых, вам нужно шлифовальный барабан, затем тарелка, чтобы поднять рабочую поверхность вверх над нижней частью барабана. Если не сделаете этого, край не будет гладким, потому что не сможете держать заготовку. К счастью, шлифовальную пластину очень легко сделать, даже меньше чем за пять минут. Порядок изготовления смотрите на фото. Да, используйте адгезивные ленточные магниты на задней стороне пластины. Без них пластина будет скользить с заготовкой. Несмотря на то, что магниты не очень сильные, заготовку удержат. Больше подробностей и нюансов на сайте, ссылка под фото.

Источник фото www.instructables.com/id/Drill-Press-Sanding-Plate

Стол для сверлильного станка

Встроенные столики, которые установлены на большинстве станков немного низкорослые для деревообработки и не имеют упора, чтобы помочь с сверлением повторяющихся отверстий. Так что если у вас есть лист МДФ, можно сделать более усовершенствованный стол и упор для своего сверлильного станка. Процесс можно посмотреть на пошаговых фото мастер класса, а подробное описание на сайте, ссылка под галереей.

Источник фото www.instructables.com/id/Drill-Press-Table-and-Fence

Если площадка позволяет, можно сделать такой простой упор для сверлильного станка. Все, что вам нужно, это отходы древесины, пара болтов, гайки и шайбы. Этот проект занимает около 20 минут или меньше, очень практичный и пригодится для использования в будущем. В принципе нет ничего сложного, это простая планка, которую зажимаете в пазах для упора, но есть несколько нюансов, которые можете посмотреть на пошаговых фото.

Источник фото www.instructables.com/id/1-Drill-Press-Fence

Еще один вариант, простой столик, без излишеств. Для того, чтобы установить самодельный столик как можно проще, автор сделал глубокий вырез точно такого же размера, как площадка под сверлом. Это должно заставить столик передвигаться слева направо. Для этого был использован фрезер CNC, чтобы соединить два куска ламинированной фанеры вместе, но вы можете вырезать круг лобзиком. Чтобы предохранить стол от вращения, сделайте пару ключей того же размера, как щели в площадке сверлильного станка, и посадите на клей. С упором тоже все просто, смотрите на фото.

Источник фото www.instructables.com/id/Drill-Press-Table

Тиски для сверлильного станкаЕсть много различных способов, как сделать самодельные тиски для сверлильного станка, автор предлагает самый простой способ. На самом деле, большинство людей хотят что-то простое, что можно легко и быстро сделать. Здесь нет необходимости в каких-либо металлических полозьях или обработки твердых пород древесины. Все сделано из 17мм фанеры. Основные детали: традиционная ручка с поворотным шарниром на конце, может быть сделана и приклеена на резьбовой стержень, если это проще. Детали из фанеры собраны с помощью клея и шурупов. Фиксированные губки и винт приклеены и прижимают друг друга. Когда высохнет, отметьте центр и просверлите 13мм отверстие для винта. Винт проходит через шнековый корпус и пропускаются через гайку, которая зафиксирована эпоксидной смолой, необходимо чтобы он проходил через подвижный зажим с отверстием. В общем, легче сделать, чем объяснить, так что смотрите пошаговые фото, автор сделал аж 70 фотографий процесса, так что все должно быть понятно.

Источник фото www.instructables.com/id/Homemade-Drill-Press-Vice

Самодельные тиски для сверлильного станка из металла

На первом фото в галерее вы можете видеть причину, почему у автора появилась идея сделать эти тиски. Чтобы с вашими руками не случилось такого же, стоит задуматься о необходимости самодельных тисков для сверлильного станка. Данная конструкция сделана из металлического профиля, также понадобится резьбовой стержень, пластиковые или деревянные колодки, болты, гайки. После того, как вырежете куски профиля, соединить два из них буквой «L», используя сверло, метчик и винт. Это будет статическая часть тисков. Затем просверлите отверстие и нарежьте резьбу M10 для шпилек. Пространство между «L» и упором должно быть больше ширины вашего стола. Для того, чтобы сделать рычаг, срежьте конец стержня угловой шлифовальной машиной, чтобы получить плоскую поверхность, а затем просверлите отверстие для винта. На пошаговых фото все красиво показано, так что особых трудностей с изготовлением не должно возникнуть. Вы можете добавить некоторые свои идеи, чтобы усовершенствовать предложенный вариант.

Источник фото www.instructables.com/id/Drill-Vise

Тумбочка под сверлильный станок

Если у вас есть оборудование для сверления, но хранится в разных местах, так что вы должны постоянно отходить от сверлильного станка за различными инструментами и деталями, тогда это проект для вас. Эта удобная тумбочка позволяет держать абсолютно все, что связано с работой на станке в одном удобном месте. Если понадобится, можно поставить станок в середину, если он у вас конечно достаточно портативный, и небольшого размера. Перед тем, как приступать к работе, убедитесь, что основа вашего сверлильного станка будет соответствовать сторонами тумбочки. Если нет, то вам нужно будет вносить изменения в конструкцию. На всех пошаговых картинках схематично изображен порядок сборки, так что разобраться будет не тяжело.

Источник фото www.instructables.com/id/Drill-Press-Cabinet

Стол для сверлильного станка с выдвижными ящиками для хранения

Сверлильный станок является одним из наиболее ценных инструментов в любой мастерской, но часто он занимает слишком много места. Автор предлагает частично решить эту проблему, сделав стол для сверлильного станка с выдвижными ящиками. Для начала необходимо собрать каркас, сбить гвоздями или с помощью клея. Если саморезы или гвозди не вариант, вы можете зажать детали и ждать, пока клей высохнуть, прежде чем двигаться дальше. Столешницу можно сделать из разных материалов, но целесообразней использовать толстую фанеру. Затем изготавливаете опорную пластину и производите монтаж стола. В завершении из фанеры делаете выдвижные ящики. Более подробно порядок работы на пошаговых фото, а комментарии автора можете прочитать на сайте.

Источник фото www.instructables.com/id/Ultimate-Drill-Press-Table

Стол для сверлильно-присадочного станка своими руками

Стол с шкафчиком сделан специально под сверлильный станок “Корвет-41». В принципе в комплект входит небольшой поворотный столик, но правда очень уж небольшой. Когда нужно будет сделать отверстие в большой заготовке, ЛДСП или мебельной панели, толку от него мало. Если вам приходится мастерить присадки мебельной фурнитуры, то понадобится более подходящий рабочий стол с упором. Об этом и пойдет дальше речь. Представленный вариант стола–тумбы сделан из ЛДСП На столе будет размещаться опорная стойка, которую можно легко переставить, нужно просто открутить винты и снять верхнюю часть. Ниже представлен мастер класс с пошаговыми фотографиями. Подробное описание со списком материалов и описанием процесса можно посмотреть на сайте, ссылка под фото.

Автор: Игорь Калинин

Источник фото: master-forum.ru/izgotovlenie-stola-dlya-sverlilno-prisadochnogo-stanka-svoimi-rukami

Хранение сверл – идеи, приспособления

Порядок нужен везде, тем более на рабочем месте. Если в вашей мастерской есть сверлильный станок, вопрос хранения сверл встанет однозначно. Конечно, их можно разложить по банкам из под кофе или различным коробкам, что большинство и делает, но это не правильный поход, сверла должны хранится в чистоте и главное, рассортированные по размерам. Именно этот нюанс, взять нужное сверло, занимает большего всего времени. Между тем, сделать органайзер для сверл элементарно, в любой мастерской или гараже найдется масса материалов, из которых можно изготовить простую стойку или коробку с отсеками.

Магнитный лоток для хранения сверл

Вот, например, очень простой вариант – самодельный магнитный лоток для хранения сверл. Все что нужно – кусок фанеры, рейки, клей, магниты. Разложите все ваши сверла по размерам и нарисуйте план будущего лотка. Исходя из нарисованной схемы, вырежьте 2 одинаковых листа фанеры нужного размера. На обратной стороне просверлите углубления для магнитов. Соедините листы, посадите на клей. Напилите рейки, обрежьте один конец угла для диагонального разделителя. Потом другой конец под углом 90 градусов, чтобы длинна соответствовала. Склейте их на месте. Вот и все, остается только покрасить.

Источник фото www.instructables.com/id/Shop-Project-Make-a-Magnetic-Tray-for-Drill-Bit-St

Здесь показано, как быстро сделать отсеки в ящике для хранения сверл. Хитрость в том, чтобы заложить разделители на подготовленное место. Просто просверлите направляющие отверстия для крепежных винтов, которые удерживают разделители с нижней стороны. Гвозди используются, чтобы держать разделители во время сверления второго отверстия. Система позволяет легко убирать разделители, если нужно изменить положение секций.

Источник фото www.instructables.com/id/Organized-Drill-Bit-Drawer

Деревянный стенд для хранения

Если вы до сих используете старые банки кофе или пластиковые контейнеры для хранения сверл, в которых постоянно скапливается опилки и всякий мусор, пора поставить точку в этом безумии. Автор этого стенда все это пережил и предлагает свой вариант изготовления деревянного стенда для хранения. Он хотел, чтобы были сгруппированы в наборы, были портативны и маркированы. Стенд состоит из пяти равномерно расположенных рядов. Большинство хранимых инструментов вписывается в этот интервал, но вы, конечно, можете сделать такого размера, который подходит для вас. Как видите на пошаговых фото, особых сложностей в изготовлении нет. После окончания автор предлагает пропитать все держатели льняным маслом.

Источник фото www.instructables.com/id/The-Drill-Bit-Rack

Металлический стенд для хранения сверл

Практично, эстетично, современно. Чтобы сделать такой металлический стенд для хранения сверл, надо купить один длинный алюминиевый уголок. Определитесь с размерами, и обрежьте уголок до нужной длинны. Просверлите отверстия, чтобы скрепить разрезанные уголки. Теперь самая трудная часть. Для того, чтобы каждое сверло отлично подходило к стойке, просверлите отверстия в следующем порядке: 1. Возьмите самую большое сверло, и им же сделайте отверстие – одна дырка готова. 2. Затем вставьте следующее сверло из комплекта, сделайте отверстие … и так по порядку … В общем, один набор из 25 сверл забрал у автора более чем полтора часа … Потом отшлифуйте отверстия. Повторите процесс с другими наборами. Все, установите стойку, где вам удобно.

Источник фото www.instructables.com/id/Drill-Bit-Stand

Самая простая стойка для сверл

Простая задача – простое решение. Конечно, есть очень много прекрасных идей и дизайнерских решений чтобы сделать такую простую штуку, как подставку для хранения сверл. Я только с первого захода нашел в интернете около полусотни вариантов. Но если не хотите особо париться, то и не надо. Просто возьмите кусок зеленого пенополистирола 5 см в ширину (кто не знает, это полимерный газонаполненный материал, получаемый путем вспенивания полистирола и других компонентов), просверлите в нем отверстия для каждого сверла и вставьте в таком порядке, как вам удобно. Все.

Источник фото www.instructables.com/id/Simple-Drill-Holder

Держатель для ручной дрели из ПВХ

Автор предлагает простой способ, как организовать место для хранения ручной дрели. Нужно найти трубу ПВХ нужного диаметра, обрезать, лобзиком вырезать выемку для ручки. Используйте карманный нож, чтобы мягко убрать лишний пластик. Просверлите с одного бока два отверстия под диаметр шурупов. Используя 2 винта крепления, закрепите трубу в подходящем месте под углом 45°, чтобы дрель держалась под тяжестью своего веса. Вот такой простой держатель, подробней процесс изготовления смотрите на пошаговых фото.

Источник фото www.instructables.com/id/PVC-DrillTool-Holder

Самодельная тумбочка для хранения ручной дрели

В отличие от предыдущего способа, автор решил не вешать свои дрели на держатели из пластиковых труб или прорези в фанерных полках. Вместо этого сделал самодельную тумбочку, где инструмент храниться в специальных выемках, то есть находиться в сбалансированном состоянии. Тумбочка имеет скрытое пространство для зарядных устройств ниже места для хранения сверл, так что они могут быть заряжены. Также имеется небольшой ящик в нижней части для различных аксессуаров. Порядок сборки и полка в разных ракурсах на фото в галерее.

Источник фото www.instructables.com/id/Drill-Storage-Station

Простая самодельная дрель

Цель этого проекта заключается в создание простого инструмента, чтобы можно было легко сделать отверстие в пластике и тонкой древесине. Такую самодельную мини дрель сделать очень просто, в чем вы убедитесь, посмотрев пошаговые фото. Главное, что вам понадобится, это небольшой двигатель постоянного тока – может быть, от игрушки или фена. Также кабель с двумя проводами, шлифовальный круг, кусок наждачной бумаги, батарея или источник питания (на фото 7.2V Lipo аккумулятор), разъем для подключения к батарее или кнопочный выключатель. Конечно, надо уметь паять и немного понимать в электричестве. Если разбираетесь, то по фотографиям будет все понятно. Как использовать мини дрель, пожалуй, тоже объяснять не надо, включайте и работайте, на фото показано, как автор испытывает ее на прищепках.

Источник фото www.instructables.com/id/The-Simplest-Drill-Ever

Еще один вариант, простая самодельная мини дрель для печатных плат PCB, проще говоря, моторчик с цангой. Вам нужен только моторчик на 12v, остальные части также легко и дешево можно найти в том же Интернете, так что вам не придется ломать голову, собирая необходимые вещи. Автор использовал двигатель скорость 4000rpm, который дает удивительно хорошие результаты, сверло 1 мм. Еще понадобится патрон для сверла, 6-контактный переключатель, короткий кусок проволоки, адаптер. На фото, к сожалению весь порядок сборки не показан, но если заинтересовались, можете прочитать инструкции автора на сайте, ссылка под фотографиями.

Источник фото www.instructables.com/id/Handheld-PCB-Drill

Самодельная система охлаждения для дрели

Это устройство, чтобы в процессе бурения толстого листа металла защитить дрель от перегрева. Что нужно: мини – насос, шланг, провода, баночка с крышкой, переключатель. Добавьте шланги входа и выход насоса из отверстия в крышку с помощью отвертки, поместите входной шланг в чашку. Сделайте еще одно отверстие в крышке для выключателя. Затем приклейте переключатель у отверстия и поставте насос в банку, прямо в воду. Выходной шланг выведите из кувшина через отверстие в крышке. Уложите тонкий провод вдоль шланга и обвейте вокруг с более тонким проводом. Добавьте обрезок доски, как подставку. Если что-то не понятно, инструкция есть на сайте первоисточника.

Источник фото www.instructables.com/id/Drill-Coolant-System

Сверлильный станок с самодельным лазерным целеуказателем

Если в процессе работы вам необходимо сменить сверло, изменить высоту или предпринять другие действия, заготовка может сдвинуться, тогда это простое приспособление поможет вернуться в нужное русло. Для изготовления простого лазерного целеуказателя не надо никаких особых устройств, хотя вариантов есть много, возможно, у вас есть свои идеи. Автор, например, использовал дешевую лазерную указку, это купить не проблема. Само устройство действительно очень простое, деревянный брусок с закрепленным на торце лазером и встроенные в просверленные углубления магниты. Как это сделать и как оно работает, смотрите на пошаговых фото.

Источник фото www.instructables.com/id/Drill-Press-Laser-Alignment-Tool

Модернизация ручной дрели

Что даст это приспособление? Оно поможет: просверлить перпендикулярно отверстие, просверлить заготовку на нужную глубину, просверлить цилиндрические детали. Эта конструкция для стандартного крепления сверла 43мм, но может быть переделана для другого типа сверла. Необходимые детали: 2 стальные трубки – внутренний диаметр 8 мм, длина 30 мм; 2 пружины диаметром 10 х 55 мм 4 с собственной стопорной гайкой M8; 2 резьбовые шпильки М8 длиной 165 мм.;4 гайки M6;4 болты M6. Порядок изготовления на пошаговых фото, детальные инструкции на сайте. Глубина может быть установлен с помощью 13мм гаечного ключа. Обе гайки М8 должны быть на той же высоте. Удерживая опорную плиту, просто нажмите на дрель. Для точной зенковки, тонкая настройка гайки M8: 1/4 оборота составляет около 0,3 мм (шаг составляет 1,25 мм). Сверление по трубкам возможно до 30 мм диаметра (длина хода инструмента ограничена до 35 мм).А благодаря вакуумному адаптеру, теперь вы можете просверлить кирпичную стену без пыли.

Источник фото www.instructables.com/id/The-Ultimate-Drill-Improvement-Kit

Токарный станок из дрели

Пожалуй каждый мастер, занимающийся деревообработкой, мечтает о собственном токарном станке. Но токарные станки по дереву стоят дорого, вот автор и предлагает приспособить под него сверлильный станок. Единственное, что вам действительно нужно сделать, чтобы создать токарный станок с вашего сверлильного станка, это достать патрон с валом и упорной втулкой, автор для цели разобрал старую ручную дрель. То есть вся идея в том, чтобы закрепит патрон на специальную деревянную подставку, между верхним сверлом и нижним самодельным вставляется деталь, которая должна свободно вращаться. Тяжело утверждать, насколько это все будет хорошо работать, но затраты на изготовления такого устройства небольшие, так что можно попробовать. На сайте автора есть инструкция.

Источник фото www.instructables.com/id/Drill-Press-Lathe

Чертежи самодельных сверлильных станков

Самодельные сверлильные станки 250 фото

Как без сварки сделать простые тиски для сверлильного станка

Чтобы точно сверлить детали, важны не только отсутствие биения на сверлильном станке и перпендикулярность сверла, но и надежная фиксация заготовок. Для этого используются тиски специальной конструкции. Сделать такой инструмент можно своими руками.Материалы:

- швеллер;

- уголки;

- резьбовая шпилька;

- стальная полоса сечением от 5 мм;

- болты М10, М6.

Процесс изготовления тисков

В качестве основания тисков будет использоваться швеллер. Его длина подбирается индивидуально, в зависимости от размера деталей, которые планируется зажимать в тисках. У швеллера срезаются боковые полки, так как они излишне высокие.

По центру швеллера делается широкий вырез со строго параллельными сторонами. По нему будет скользить подвижная губка.

К полкам швеллера прикручиваются уголки. Они позволят крепить тиски к столу. Чтобы не использовать гайки, лучше нарезать резьбу прямо в швеллере.

По краям выреза на лицевой части швеллера прикручиваются уголки. Один будет служить неподвижной губкой, второй упором для винта. Последний необходимо усилить, прикрутив к нему толстую полосу. Затем уголок и полоса просверливаются под винт, и в них нарезается резьба.

Скользящая губка делается аналогично упору. В ней также должны быть усиливающая полоса и отверстие под винт.

Отличие губки заключается только в наличии отверстия внизу. Оно нужно, чтобы прикрутить к ней ограничитель.

Тот представляет собой 2 полосы металла с парой отверстий под болты. Одна из них это вставка, толщиной равной сечению металла швеллера и шириной соответствующей разрезу в основании. Вставка работает как направляющая скользящей губки. Вторая полоса это широкий ограничитель, удерживающий конструкцию снизу основания.

В качестве винта тисков используется шпилька с упорной резьбой из твердой стали. С одного конца в ней нужно сделать проточку под стопор.

На второй край нужно накрутить гайку, и просверлить ее вместе со шпилькой, чтобы ставить ручку.

Из полосы вытачиваем стопор под проточку на шпильке.

В нем нужно сделать 2 отверстия. Шпилька закручивается в упор тисков и затем цепляется стопором, который прикручивается к скользящей губке.

Затем в начало винта вставляется ручка.

Проверяем тиски в действии.

Смотрите видео

Тиски для сверлильного станка: виды, изготовление своими руками

Тиски, используемые для оснащения сверлильного станка, выполняют очень важную функцию. Они обеспечивают надежную фиксацию детали, что необходимо для того, чтобы сверление было выполнено с максимальной точностью. На современном рынке представлено большое разнообразие моделей тисков для сверлильных станков. Каждая из этих моделей имеет свои конструктивные особенности и сферы применения.

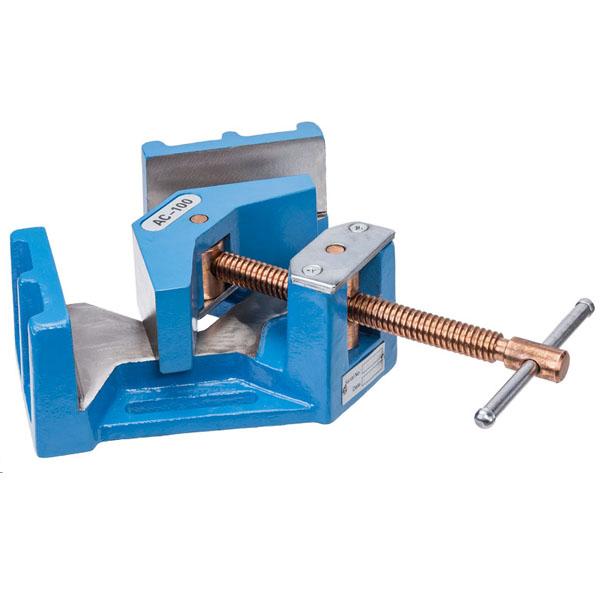

Станочные тиски из литейного чугуна, предназначенные для простых сверлильных операций

Назначение и использование тисков для сверлильного станка

Сверлильные станки, которые могут быть как напольными, так и настольными, предназначены для того, чтобы формировать отверстия в деталях, изготовленных из разных материалов. Выполнить такую технологическую операцию с максимальной точностью и безопасностью и позволяют, как было указано выше, тиски для сверлильных станков.

Не все модели сверлильного оборудования имеют в своей базовой комплектации тиски. Последние, хотя и незначительно, повышают стоимость станка. Объясняется отсутствие в базовой комплектации оборудования такого приспособления, как тиски сверлильные, еще и тем, что при работе с заготовками из мягких материалов (древесины, пластика и др.) они могут и не потребоваться. При сверлении отверстий в таких материалах создаются очень незначительные силы резания, и удержать заготовку несложно своими руками.

Использование тисков при сверлении металлов значительно повышает точность и безопасность работы

Совершенно точно не обойтись без тисков в том случае, если сверление отверстий на станке выполняется в деталях, которые изготовлены из металла. В таких случаях удерживать своими руками заготовку не только сложно и неэффективно, но и небезопасно.

Особенно незаменимыми станочные тиски являются в тех случаях, когда деталь для выполнения сверления необходимо выставить под определенным углом. Конечно, вместо тисков для сверлильного станка можно использовать несложные зажимные приспособления, которые не составит труда изготовить своими руками. Однако, если вас интересует надежность фиксации заготовки, безопасность выполнения работ на станке и высокая точность осуществляемых технологических операций, лучше приобрести серийные модели. В большинстве случаев справятся с такими задачами и самодельные тиски для сверлильного станка.

Чертеж малогабаритных самодельных тисков: 1 – корпус; 2 – губка подвижная; 3 – винт; 4 – втулка; 5 – вороток; 6 – фиксатор; 7 – шайба; 8 – штифт (нажмите для увеличения)

Конструкция и принцип действия зажимных приспособлений

Поскольку станочные тиски необходимы для надежной фиксации детали в процессе обработки, они состоят из прочных стальных элементов. В зависимости от типа и назначения станочных тисков их конструкция может серьезно варьироваться.

Самыми недорогими и наименее функциональными являются тиски неповоротного типа, но у таких моделей наиболее жесткая конструкция. К слову, самодельные тиски для сверлильного станка чаще всего относятся к неповоротным.

В среднюю ценовую категорию входят поворотные модели, функциональность которых позволяет выполнять операции сверления более эффективно. Достоинства тисков первого и второго типа объединяются в универсальных приспособлениях для сверлильного станка, что, естественно, делает стоимость таких устройств достаточно высокой.

Даже тиски одного типа, но произведенные разными компаниями, могут иметь определенные конструктивные отличия. Это объясняется тем, что каждый из производителей старается наделить свою продукцию дополнительными опциями, сделать ее более надежной и удобной в работе.

Профессиональные станочные тиски могут комплектоваться различными зажимными планками

Какими бы функциональными возможностями ни обладали станочные тиски, основу их конструкции составляют обязательные элементы, к которым относятся:

- планки, выполняющие роль основания тисков;

- две губки, обеспечивающие зажим обрабатываемой заготовки;

- винт с ручкой, за счет которого обеспечивается перемещение подвижной зажимной губки;

- пластины, служащие рабочими элементами зажимных губок;

- ряд дополнительных деталей.

Устройство простейших станочных тисков

Планка, выполняющая роль основания, является несущим элементом, на котором фиксируются все остальные детали тисков. Именно на планке, которая изготавливается из жесткого и износостойкого металла, просверливается отверстие под винт, монтируются подвижная и неподвижная губки. Для обеспечения точности перемещения на нижней части подвижной губки имеется прямоугольный хвостовик, который вставляется в вырез, выполненный на неподвижной губке.

Хвостовик, отвечающий за параллельный ход губок

Винт, отвечающий за перемещение подвижной губки, находится с ней в соединении, что обеспечивается специальным стопорным кольцом. Вращаясь в резьбовом отверстии планки-основания, винт перемещает подвижную губку, обеспечивая тем самым зажим обрабатываемой на сверлильном станке заготовки. Чтобы понять, как работают тиски, можно посмотреть соответствующее видео.

И серийные модели, и самодельные тиски для сверлильного станка могут быть выполнены по различным схемам воздействия винта на подвижную губку. В простейших моделях тисков, которые несложно изготовить своими руками, винт напрямую соединен с подвижной губкой, которую он либо тянет (разжимает губки), либо толкает (сжимает губки), что зависит от направления его вращения. В более сложных моделях, к числу которых могут относиться как неповоротные, так и поворотные тиски, вращение винту передается за счет шестеренных передач, что облегчает работу оператора сверлильного станка. Благодаря шестеренным передачам требуется совсем небольшое усилие, чтобы сжать или разжать губки тисков.

Следует иметь в виду, что наличие шестеренного механизма совсем не является критерием, на котором следует акцентировать внимание при выборе зажимных приспособлений для сверлильного станка. Многие известные производители, продукция которых пользуется успехом у специалистов во всем мире, выпускают устройства, принцип действия которых реализован по стандартной схеме, что не делает их менее эффективными или неудобными в использовании.

Тиски с гидравлическим усилением обеспечивают стабильное сжатие, независимое от ударов и вибраций

Важными конструктивными элементами тисков любого типа, испытывающими значительные нагрузки в процессе работы и обеспечивающими надежность фиксации обрабатываемой заготовки, являются прижимные пластины, или планки. Такие элементы, изготавливаемые из прочного металла, крепятся к рабочим поверхностям зажимных губок при помощи винтовых соединений.

В стандартном исполнении прижимные планки имеют плоскую рабочую поверхность, на которую нанесена крестовая насечка. Используются и более специализированные типы планок, которые необходимы для обработки заготовок определенной формы. Рабочие поверхности таких планок могут быть выполнены в различной форме (угловая, вогнутая и др.). В некоторых современных моделях тисков прижимные планки могут быть подпружиненными. Такая конструкция позволяет несколько повысить удобство фиксации деталей в зажимном приспособлении сверлильного станка.

Тиски с призматическими губками

Виды станочных тисков

Все тиски, используемые для оснащения сверлильных станков, можно разделить на два основных типа:

- неповоротные;

- поворотные.

Тип тисков подбирают в зависимости от того, какие технологические задачи необходимо решить с их помощью.

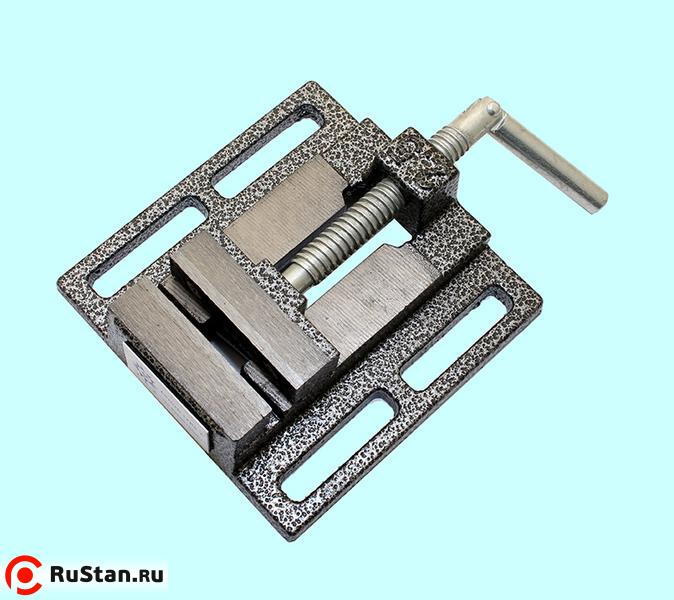

Неповоротные тискиТиски данного типа часто называют стационарными. Они имеют наиболее простую конструкцию, поэтому их часто изготавливают своими руками. Принцип работы такого приспособления, фиксируемого на рабочем столе сверлильного станка в одном положении, описан выше.

Используя неповоротные модели тисков, в детали можно сделать только одно отверстие, после чего необходимо разжать губки приспособления и переставить деталь (либо переместить сами тиски по поверхности рабочего стола).

Чертеж высокоточных станочных тисков неповоротного типа

Тиски данного типа отличаются повышенной жесткостью конструкции, но требуют большего количества времени для выполнения вспомогательных технологических операций, если сравнивать их с поворотными моделями. Плюсом таких тисков для сверлильного станка является и то, что они отличаются доступной стоимостью.

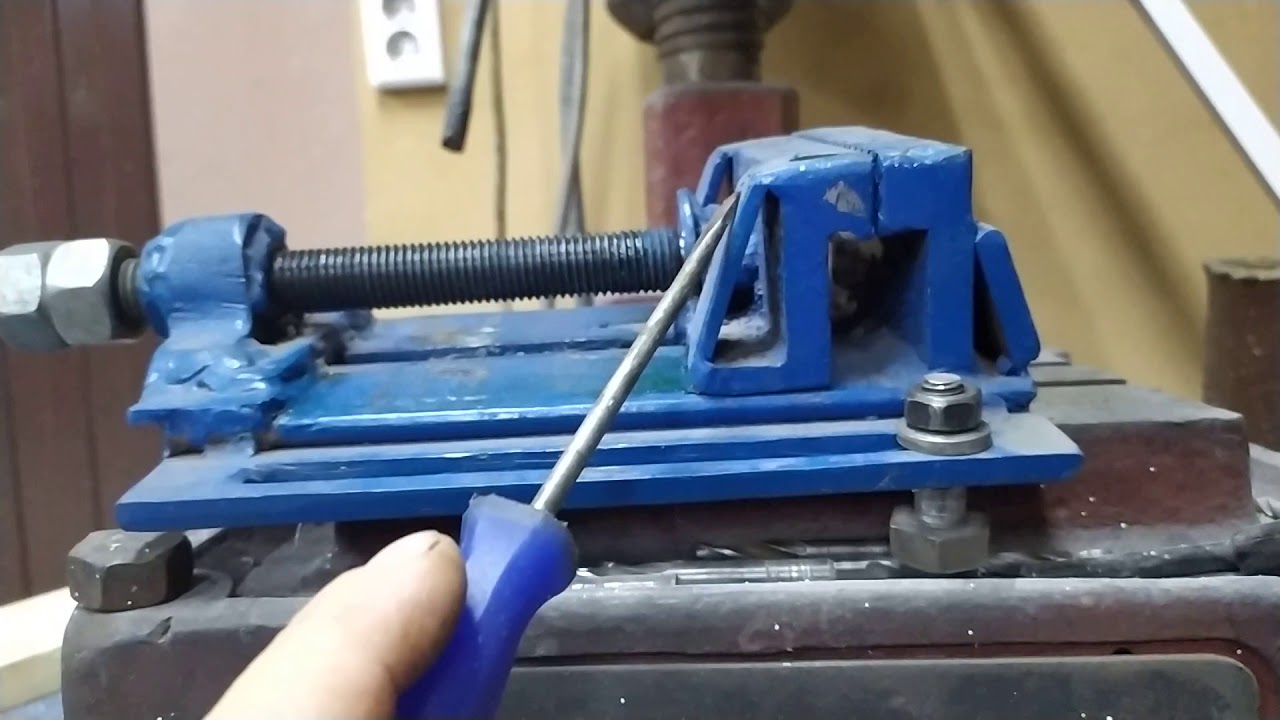

Поворотные тискиПоворотные тиски – это своего рода координатные приспособления для сверлильного станка. Они позволяют, не разжимая обрабатываемую деталь, менять ее пространственное положение в процессе обработки. Устройства данного типа появились на рынке в тот момент, когда потребовалось сделать эффективные и надежные зажимные приспособления для обработки заготовок в условиях серийного производства.

Благодаря наличию специальной поворотной платформы губки с зафиксированной в них деталью могут вращаться на 360 градусов. Выполнив сверление в одном месте, такую платформу можно легко повернуть на требуемый угол, не разжимая деталь, и просверлить отверстие в другом месте.

При подборе поворотных тисков для сверлильного станка учитывают габаритные и посадочные размеры

Более продвинутые модели поворотных тисков за счет наличия на их основании крестовых направляющих позволяют не только поворачивать зажимные губки на требуемый угол, но и перемещать их в горизонтальной плоскости по двум осям. Сделать подобное устройство своими руками значительно сложнее, чем неповоротные тиски, но при желании можно. Такое приспособление для сверлильного станка позволяет значительно повысить производительность технологических операций, что особенно актуально для серийного производства.

Существует еще одна разновидность поворотных тисков для сверлильного станка. Их основание-платформа с достаточно сложной конструкцией позволяет поворачивать губки с зажатой в них деталью в трех плоскостях. Такие высокотехнологичные тиски, следить за манипуляциями с которыми очень интересно даже по видео, называются глобусными.

Глобусные тиски для сверлильного станка

Ещё одна разновидность поворотных тисков – синусные

Глобусные поворотные тиски благодаря своим функциональным возможностям позволяют выполнять наклонные отверстия в деталях. Для решения этой задачи не нужно кропотливо выбирать правильное положение детали в губках, на что всегда уходит достаточно много времени. Чтобы сделать наклонное отверстие, используя глобусные тиски, достаточно просто зафиксировать в них заготовку, а затем при помощи специального лимба повернуть подвижную платформу устройства на требуемый угол.

Описанные типы тисков отличаются различной степенью универсальности. Для работ на сверлильном станке в условиях домашней мастерской лучше всего выбрать простейшие неповоротные тиски. Как было сказано выше, их несложно сделать и своими руками. Однако перед тем как приступить к их изготовлению, следует запастись чертежами и посмотреть соответствующее видео в интернете.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Самодельные деревянные тиски для сверлильного станка » Изобретения и самоделки

Как сделать самодельные тиски для сверлильного станка

Тиски в нашем случае – это зажимное устройство, которое предназначено для использования в сочетании со сверлильным станком. Тиски подходят для использования со сверлильным станком благодаря своей плоской конструкции. Имеют монтажные отверстия, которые совпадают с монтажными отверстиями на столе. Эти отверстия позволяют проходить болтам. Тиски крепятся к столу и надежно удерживают заготовку. Используется для зажима и позиционирования заготовки.

Эти деревянные тиски для сверлильных станков полезны в мастерской по обработке дерева, а также по металлообработке. Они просты, легки и быстры в изготовлении. Подходят для крепления металла, пластика и дерева. Он также может быть использован для промышленных работ, а также для домашних любителей и ремесленников.

Части.

Шаг 1: Резка деталей

Я использовал 12 мм фанеру в опорной плите. В первую очередь, нужно вырезать из фанеры 2 детали по 2,25” . Теперь отрежьте верхние пластины толщиной 15 мм, длиной 8 ”и шириной 1,25”. Затем, после, обрезать губки и болт корпуса. Эти 2 челюсти (подвижная челюсть и фиксированная челюсть) и корпус болта имеют одинаковые размеры L * w * h = 100 мм * 35 мм * 30 мм.

Шаг 2: Сборка деталей

Теперь, после резки всех необходимых деталей, я собрал все режущие части. Для сборки деталей я использовал шурупы и клей. Поэтому здесь сначала соберите основную плиту и верхнюю плиту, используя винты и клей. Затем после закрепления челюсти и болта корпус крепится с помощью верхней пластины винтом и клеем. Кроме того, 2 поддерживает деревянный блок прикреплены с опорной плитой.

Шаг 3: Тиски и ручка

Я использовал 12-миллиметровый болт с резьбой и сделал паз в конце болта, используя угловую шлифовальную машину. Также нарежьте шайбу посередине и создайте две ее части. Гайка устанавливается в корпусе болта, после чего пропустите болт через эту гайку. Теперь прикрепите конец болта с подвижной губкой с помощью шайбы. Теперь пришло время сделать ручку тисков. Сделайте отверстие диаметром 7 мм на другом конце болта, и после этого болт диаметром 6 мм и длиной 2,5 дюйма будет проходить через прикрепленное к нему отверстие. Таким образом, тиски легко поворачиваются рукой с помощью этого 2,5-дюймового болта.

Шаг 4: Отделка и полировка

Теперь пришло время заканчивать тиски. Я буду использовать шлифовальную бумагу для отделки. После окончания процесса, следующий шаг полировки. Польский на тисках обеспечивает лучший вид на тиски сверлильный пресс. Теперь тиски сверлильного станка готовы к использованию.

Преимущества тисков из дерева:

Это очень просто, легко и быстро построить.

Стоимость меньше.

Полезен как в металлообработке, так и в деревообработке.

Легкий вес и простая конструкция.

Недостатки:

Они не так прочны, как металлические тиски.

Используется для небольшого и легкого продукта.

Где использовать:

Преимущественно для деревообработки.

Небольшая мастерская металлообработки.

Автомобильная мастерская.

Для лучшего понимания смотрите видео, приведенное ниже.

mistrymaketool.com

Насадка для тисков – накаточный станок своими руками

Тиски, используемые для оснащения сверлильного станка, выполняют очень важную функцию. Они обеспечивают надежную фиксацию детали, что необходимо для того, чтобы сверление было выполнено с максимальной точностью. На современном рынке представлено большое разнообразие моделей тисков для сверлильных станков. Каждая из этих моделей имеет свои конструктивные особенности и сферы применения.

Станочные тиски из литейного чугуна, предназначенные для простых сверлильных операций

Назначение и использование тисков для сверлильного станка

Сверлильные станки, которые могут быть как напольными, так и настольными, предназначены для того, чтобы формировать отверстия в деталях, изготовленных из разных материалов. Выполнить такую технологическую операцию с максимальной точностью и безопасностью и позволяют, как было указано выше, тиски для сверлильных станков.

Не все модели сверлильного оборудования имеют в своей базовой комплектации тиски. Последние, хотя и незначительно, повышают стоимость станка.

Объясняется отсутствие в базовой комплектации оборудования такого приспособления, как тиски сверлильные, еще и тем, что при работе с заготовками из мягких материалов (древесины, пластика и др.) они могут и не потребоваться.

При сверлении отверстий в таких материалах создаются очень незначительные силы резания, и удержать заготовку несложно своими руками.

Использование тисков при сверлении металлов значительно повышает точность и безопасность работы

Совершенно точно не обойтись без тисков в том случае, если сверление отверстий на станке выполняется в деталях, которые изготовлены из металла. В таких случаях удерживать своими руками заготовку не только сложно и неэффективно, но и небезопасно.

Особенно незаменимыми станочные тиски являются в тех случаях, когда деталь для выполнения сверления необходимо выставить под определенным углом.

Конечно, вместо тисков для сверлильного станка можно использовать несложные зажимные приспособления, которые не составит труда изготовить своими руками.

Однако, если вас интересует надежность фиксации заготовки, безопасность выполнения работ на станке и высокая точность осуществляемых технологических операций, лучше приобрести серийные модели. В большинстве случаев справятся с такими задачами и самодельные тиски для сверлильного станка.

Чертеж малогабаритных самодельных тисков: 1 – корпус; 2 – губка подвижная; 3 – винт; 4 – втулка; 5 – вороток; 6 – фиксатор; 7 – шайба; 8 – штифт (нажмите для увеличения)

Конструкция и принцип действия зажимных приспособлений

Поскольку станочные тиски необходимы для надежной фиксации детали в процессе обработки, они состоят из прочных стальных элементов. В зависимости от типа и назначения станочных тисков их конструкция может серьезно варьироваться.

Самыми недорогими и наименее функциональными являются тиски неповоротного типа, но у таких моделей наиболее жесткая конструкция. К слову, самодельные тиски для сверлильного станка чаще всего относятся к неповоротным.

В среднюю ценовую категорию входят поворотные модели, функциональность которых позволяет выполнять операции сверления более эффективно. Достоинства тисков первого и второго типа объединяются в универсальных приспособлениях для сверлильного станка, что, естественно, делает стоимость таких устройств достаточно высокой.

Даже тиски одного типа, но произведенные разными компаниями, могут иметь определенные конструктивные отличия. Это объясняется тем, что каждый из производителей старается наделить свою продукцию дополнительными опциями, сделать ее более надежной и удобной в работе.

Профессиональные станочные тиски могут комплектоваться различными зажимными планками

Какими бы функциональными возможностями ни обладали станочные тиски, основу их конструкции составляют обязательные элементы, к которым относятся:

- планки, выполняющие роль основания тисков;

- две губки, обеспечивающие зажим обрабатываемой заготовки;

- винт с ручкой, за счет которого обеспечивается перемещение подвижной зажимной губки;

- пластины, служащие рабочими элементами зажимных губок;

- ряд дополнительных деталей.

Устройство простейших станочных тисков

Планка, выполняющая роль основания, является несущим элементом, на котором фиксируются все остальные детали тисков.

Именно на планке, которая изготавливается из жесткого и износостойкого металла, просверливается отверстие под винт, монтируются подвижная и неподвижная губки.

Для обеспечения точности перемещения на нижней части подвижной губки имеется прямоугольный хвостовик, который вставляется в вырез, выполненный на неподвижной губке.

Хвостовик, отвечающий за параллельный ход губок

Винт, отвечающий за перемещение подвижной губки, находится с ней в соединении, что обеспечивается специальным стопорным кольцом. Вращаясь в резьбовом отверстии планки-основания, винт перемещает подвижную губку, обеспечивая тем самым зажим обрабатываемой на сверлильном станке заготовки. Чтобы понять, как работают тиски, можно посмотреть соответствующее видео.

И серийные модели, и самодельные тиски для сверлильного станка могут быть выполнены по различным схемам воздействия винта на подвижную губку.

В простейших моделях тисков, которые несложно изготовить своими руками, винт напрямую соединен с подвижной губкой, которую он либо тянет (разжимает губки), либо толкает (сжимает губки), что зависит от направления его вращения.

В более сложных моделях, к числу которых могут относиться как неповоротные, так и поворотные тиски, вращение винту передается за счет шестеренных передач, что облегчает работу оператора сверлильного станка. Благодаря шестеренным передачам требуется совсем небольшое усилие, чтобы сжать или разжать губки тисков.

Следует иметь в виду, что наличие шестеренного механизма совсем не является критерием, на котором следует акцентировать внимание при выборе зажимных приспособлений для сверлильного станка.

Многие известные производители, продукция которых пользуется успехом у специалистов во всем мире, выпускают устройства, принцип действия которых реализован по стандартной схеме, что не делает их менее эффективными или неудобными в использовании.

Тиски с гидравлическим усилением обеспечивают стабильное сжатие, независимое от ударов и вибраций

Важными конструктивными элементами тисков любого типа, испытывающими значительные нагрузки в процессе работы и обеспечивающими надежность фиксации обрабатываемой заготовки, являются прижимные пластины, или планки. Такие элементы, изготавливаемые из прочного металла, крепятся к рабочим поверхностям зажимных губок при помощи винтовых соединений.

В стандартном исполнении прижимные планки имеют плоскую рабочую поверхность, на которую нанесена крестовая насечка. Используются и более специализированные типы планок, которые необходимы для обработки заготовок определенной формы.

Рабочие поверхности таких планок могут быть выполнены в различной форме (угловая, вогнутая и др.). В некоторых современных моделях тисков прижимные планки могут быть подпружиненными.

Такая конструкция позволяет несколько повысить удобство фиксации деталей в зажимном приспособлении сверлильного станка.

Тиски с призматическими губками

Виды станочных тисков

Все тиски, используемые для оснащения сверлильных станков, можно разделить на два основных типа:

- неповоротные;

- поворотные.

Тип тисков подбирают в зависимости от того, какие технологические задачи необходимо решить с их помощью.

Неповоротные тиски

Тиски данного типа часто называют стационарными. Они имеют наиболее простую конструкцию, поэтому их часто изготавливают своими руками. Принцип работы такого приспособления, фиксируемого на рабочем столе сверлильного станка в одном положении, описан выше.

Используя неповоротные модели тисков, в детали можно сделать только одно отверстие, после чего необходимо разжать губки приспособления и переставить деталь (либо переместить сами тиски по поверхности рабочего стола).

Чертеж высокоточных станочных тисков неповоротного типа

Тиски данного типа отличаются повышенной жесткостью конструкции, но требуют большего количества времени для выполнения вспомогательных технологических операций, если сравнивать их с поворотными моделями. Плюсом таких тисков для сверлильного станка является и то, что они отличаются доступной стоимостью.

Поворотные тиски

Поворотные тиски – это своего рода координатные приспособления для сверлильного станка. Они позволяют, не разжимая обрабатываемую деталь, менять ее пространственное положение в процессе обработки. Устройства данного типа появились на рынке в тот момент, когда потребовалось сделать эффективные и надежные зажимные приспособления для обработки заготовок в условиях серийного производства.

Благодаря наличию специальной поворотной платформы губки с зафиксированной в них деталью могут вращаться на 360 градусов. Выполнив сверление в одном месте, такую платформу можно легко повернуть на требуемый угол, не разжимая деталь, и просверлить отверстие в другом месте.

При подборе поворотных тисков для сверлильного станка учитывают габаритные и посадочные размеры

Более продвинутые модели поворотных тисков за счет наличия на их основании крестовых направляющих позволяют не только поворачивать зажимные губки на требуемый угол, но и перемещать их в горизонтальной плоскости по двум осям.

Сделать подобное устройство своими руками значительно сложнее, чем неповоротные тиски, но при желании можно.

Такое приспособление для сверлильного станка позволяет значительно повысить производительность технологических операций, что особенно актуально для серийного производства.