ЧПУ станок для резки пенопласта

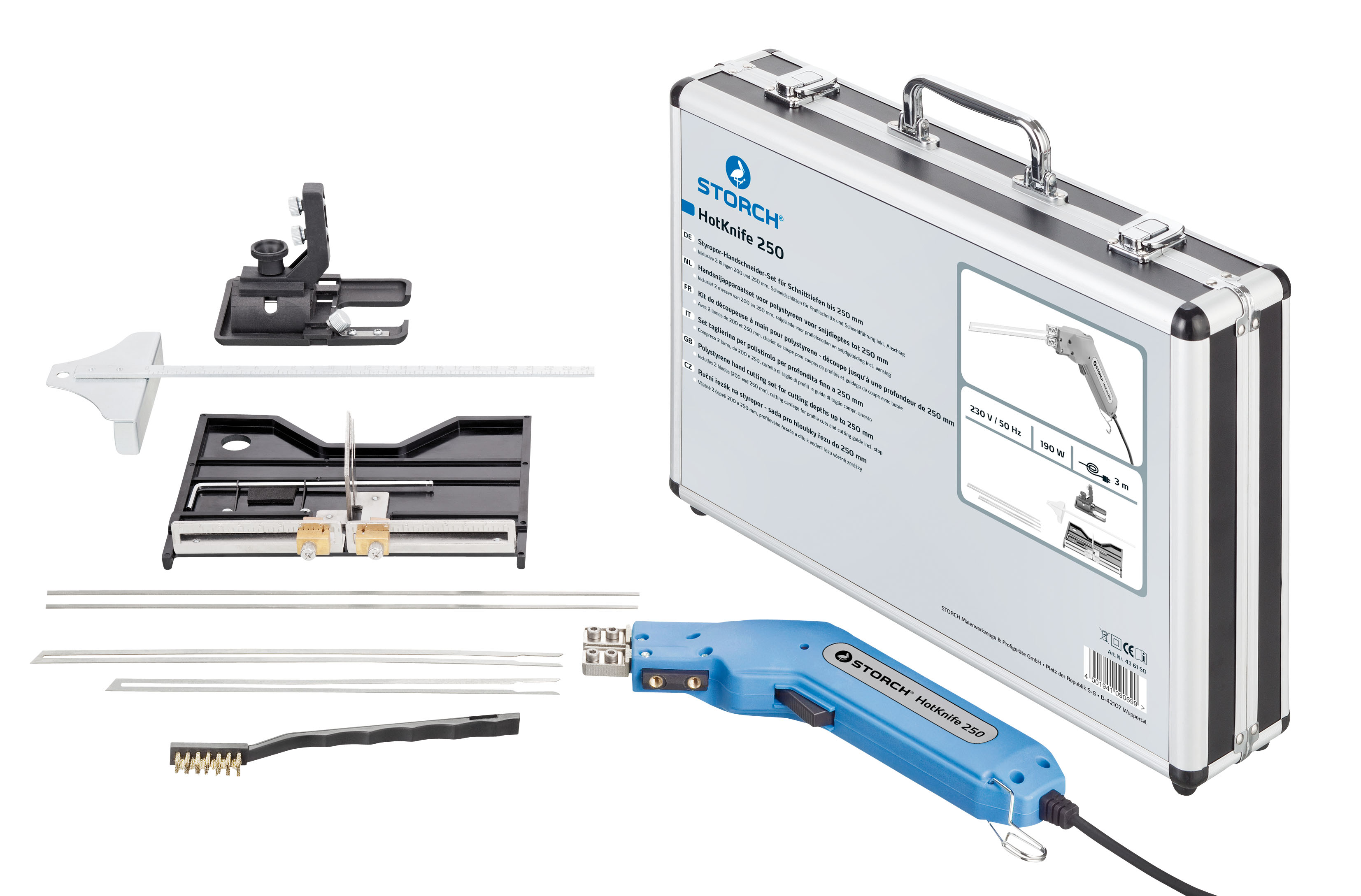

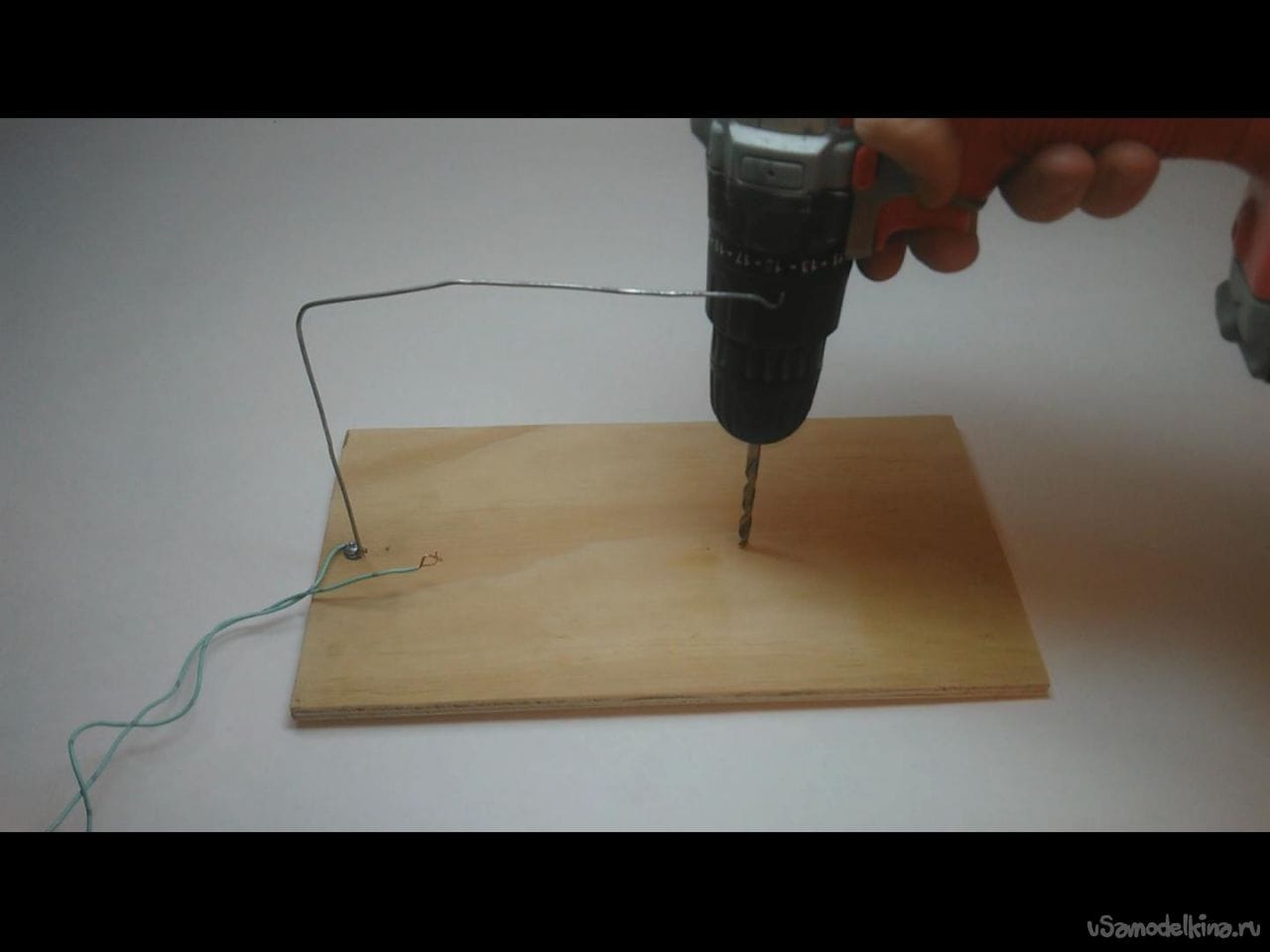

Есть такой раздел ЧПУ станков как пенорезки. На нашем сайте уже публиковались материалы о подобных станках, это подвесная ЧПУ пенорезка.

А сегодня я хочу опубликовать небольшой обзор о самодельном ЧПУ станке для резки пенопласта струной.

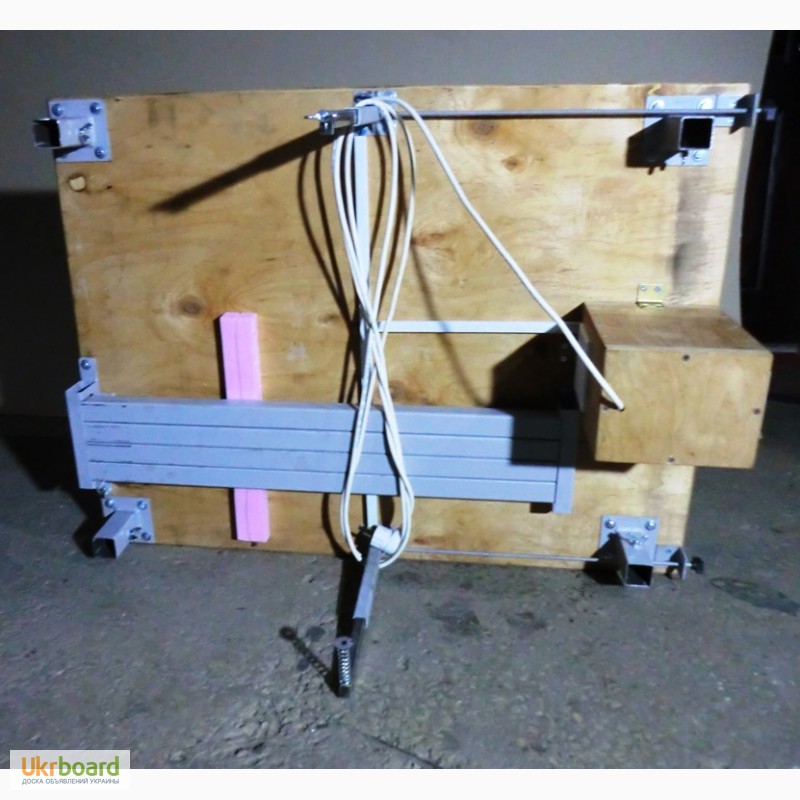

Особенностью пенорезок являет то, что при работе они не встречают сопротивление материала, а значит можно делать конструкцию достаточно легкой, без тяжелой столешницы, а в случае изготовления больших деталей, так же ставить ходовые винты с большим шагом.

Пенорезка, о которой я хочу рассказать, изготовлена из алюминиевых профилей.

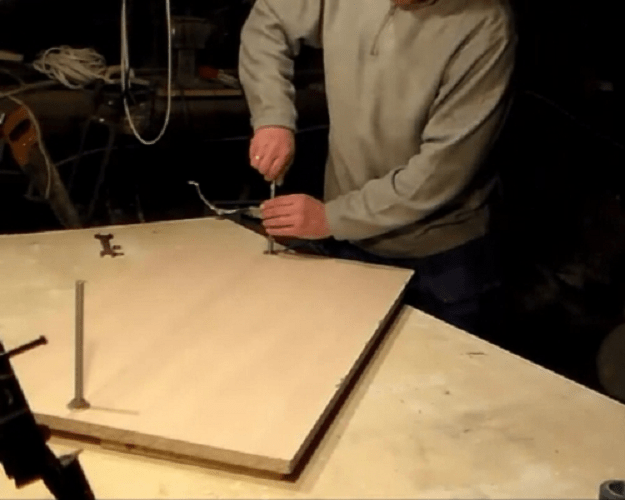

Делается четыре одинаковых оси, на них устанавливаются шаговые двигатели. На ходовой винт крепиться гайка и площадка. Ходовая часть достаточно проста в изготовлении, вы можете посмотреть статьи Простой самодельный станок ЧПУ и Механика ЧПУ станка, где я останавливался на этих деталях подробнее.

С обратной стороны осей используется текстолитовая площадка для крепления направляющих, которые служат одновременно и конструкцией осей. на них закреплен второй конец ходовой оси.

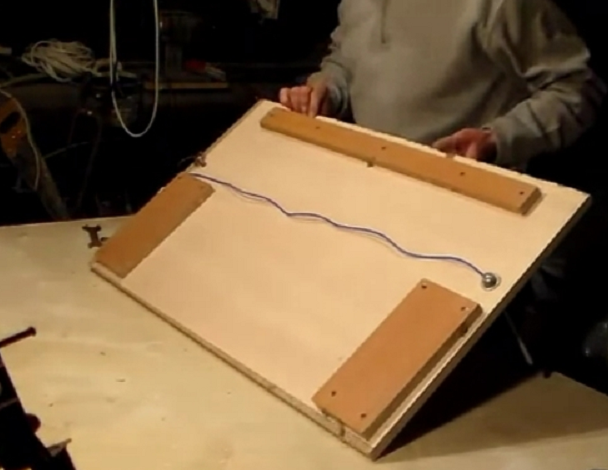

В рабочем состоянии вертикальные оси крепятся к горизонтальным, а те, в свою очередь, фиксируются или на куске фанеры шурупами или прямо на столе с помощью струбцин.

Как видите – в ЧПУ станке для резки пенопласта нет ничего сложного. Это самая простоя конструкция из всех разновидностей ЧПУ станков.

Резка пенопласта производиться с помощью нагретой электрическим током нихромовой проволоки. Можно использовать спираль для электроплиток, которую продают в хозяйственных магазинах. Необходимо только учитывать, что при нагреве нихром расширяется и крепить режущую нихромовую нить через пружину. Можно использовать и подвесной лук, как в статье Подвесная ЧПУ пенорезка.

Удачи в изготовлении ЧПУ станков своими руками!

Самодельный ЧПУ станок

Станок для резки пенопласта с ЧПУ: виды, особенности, достоинства

Вопрос-ОтветЧитайте о станках для резки пенопласта, на которых изготавливаются фигурные элементы по новой технологии в режиме 2d и 3d с помощью компьютерной программы.

Пенопласт – востребованный материал, поэтому на станке для резки пенопласта с ЧПУ изготавливается много продукции, которая используется для утепления труб и востребована в виде всевозможных декоративных элементов.

Несмотря на кажущуюся простоту и легкость обработки, полимерный материал не рекомендуют резать механическим способом с помощью пилы или «болгарки», так как он крошится при этом. В домашних условиях, если не требуется чистоты кромки, например, для резки плит, то пользуются ножовкой с мелким зубом или ножом.

Внимание. Достоинство пенопласта, – это его малый вес, поэтому объёмные элементы закрепляют на стену, или выставляют в виде декоративных надписей.

Слова, сложенные из букв, представляют прекрасный декор для интерьера помещения. При этом любую надоевшую композицию из букв можно заменить другой.

Особенности резания полимерного материала

Чтобы изготавливать заготовки из пенопласта и полистирола, устройство делают своими руками, или покупают станок для резки пенопласта с ЧПУ. Для резки пенопласта чаще используется нихром, реже титановый сплав: из-за повышенной стоимости. Сплав нихрома и титана применяются в виде проволоки с диаметром от 0,1 мм до 0,5 мм, при этом длина таких нагретых струн влияет на производительность оборудования. К самодельным станкам нет особых требований, так как резку полимерного материала приходится делать вручную.

Станки бывают с одной струной, в виде лобзика, а также с двумя и более нитями накаливания, в зависимости от конфигурации изделия.

Виды станков

- СФР аппарат для фасонного резания. Для управления – обычный порт компьютера. На таком фрезерном агрегате расположена поворотная головка и до 8 нагревательных элементов.

- СРП-3420 На агрегате производится резка пенопласта в виде прямоугольных заготовок для дальнейшей обработки.

- ФРП-05 – станок небольшого размера, имеющий одну струну из нихрома. Может обрабатывать деталь в 3-х плоскостях (3d-режим)

- СРП-3220 – Макси. На станке изготавливают утеплители для труб и упаковочную продукцию.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Получение 2d фигур

При изготовлении двухмерных деталей на агрегате СФР-Стандарт востребованы файлы в формате PLT. Чтобы открыть необходимый файл, нужно в меню выбрать пункт «обработка фигуры 2d».

Чтобы открыть необходимый файл, нужно в меню выбрать пункт «обработка фигуры 2d».

После того, как файл загрузится в отдельное окно программы, для более продуктивной настройки и управления можно воспользоваться кнопкой «правка». С ее помощью подгоняются недостающие детали, сглаживаются углы, изменяется масштаб фигуры. Загрузив созданные файлы и настроив определенные параметры к станку, дальнейшее управление производится с помощью трех кнопок:

- программный запуск;

- пауза;

- стоп.

Изготовление 3d деталей

Нагретые струны двигаются по осям X и Y при помощи приводов, управляемых компьютерной системой. Точные механизмы позволяют резать материал с высокой точностью, повышенной чистотой и любой конфигурации.

Фрезерный станок с ЧПУ 3d фрезер дает возможность получать модели для отливки сложных по конфигурации деталей, например, различных объемных элементов в виде букв, декоративных фигур. Кроме того, подобные фигуры и буквы можно получать после обрабатывания фрезой на больших оборотах.

Важно знать. С помощью поворотного стола режут различные проекции одной формы, что делает такие детали 3d завлекательными фигурами.

Достоинства станков для резки пенопласта

Такие устройства с числовым программным управлением для резания фигур из пенопласта создают детали любой сложности за короткий срок и сравнительно дешево. 2d и 3d фигурная резка пенопласта используется для изготовления объёмных логотипов из букв и графических изображений. А также для муляжей различного товара, стендов выставки, изоляции для труб, и всевозможного декора.

горячий нож и другие устройства, инструкция как сделать, видео и фото

Пенопласт – легкий, технологичный и долговечный материал, обладающий к тому же низкой теплопроводностью, является находкой для строителя или домашнего мастера.

Его можно использовать не только в качестве утеплителя, но и как конструкционный материал для формирования самых различных моделей, заготовок, форм и т.д. Но выпускается пенопласт в виде довольно крупных блоков, при резке которых ножом или пилой материал крошится вследствие разрушения его структуры.

Его можно использовать не только в качестве утеплителя, но и как конструкционный материал для формирования самых различных моделей, заготовок, форм и т.д. Но выпускается пенопласт в виде довольно крупных блоков, при резке которых ножом или пилой материал крошится вследствие разрушения его структуры.Рисунок 1 – Схема регулируемого источника питания.

Электрический резак для пенопласта, рабочий элемент которого обычно представляет собой нихромовую проволоку, нагретую до температуры в несколько сот градусов, режет пенопласт аккуратно, ровно и без крошек. Происходит это потому, что при контакте с нагретой проволокой пенопласт мгновенно плавится, образуя прочный спекшийся срез.

В этой статье можно познакомиться с конструкциями самодельных резаков для пенопласта самого различного назначения.

Простейшее устройство для резки пенопласта

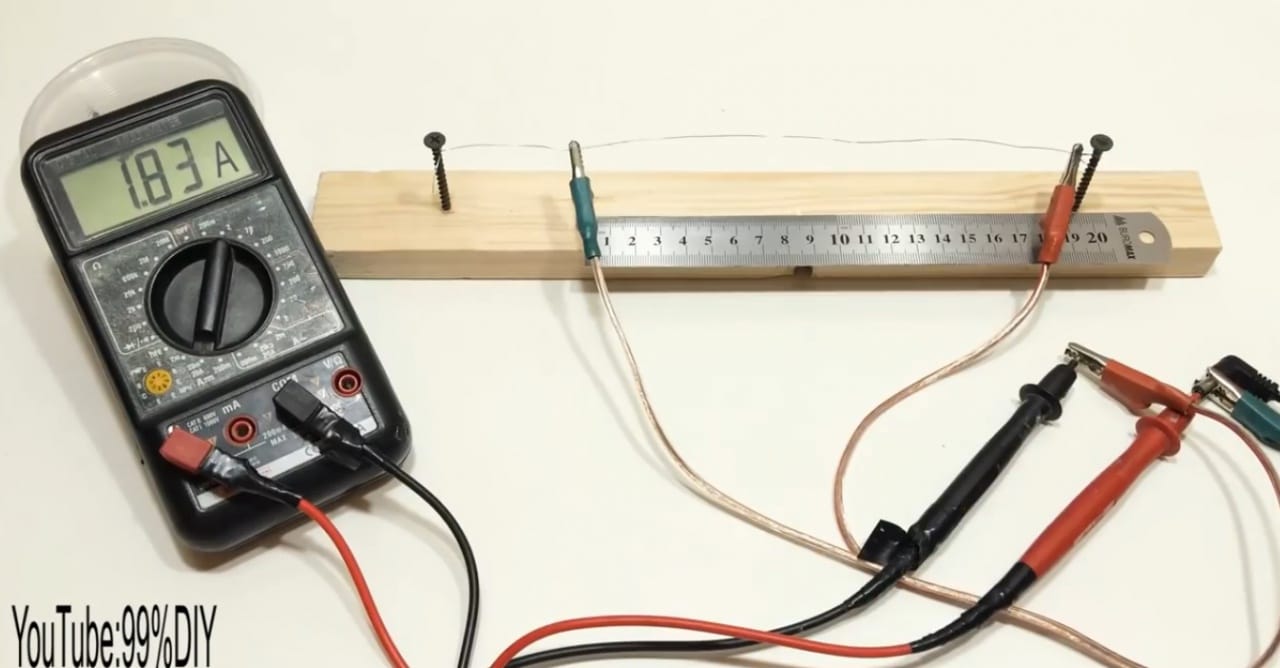

Самый простой резак для пенопласта легко выполнить своими руками. Для этой цели потребуется использовать самую тонкую гитарную струну. Кроме того, следует подготовить 5 больших батареек для обычного электрического фонарика. Их необходимо соединить последовательно. К концам устройства подключают струну, тем самым замыкая электрическую дугу. Ток будет проходить по струне, нагревая ее.

При использовании такого прибора лист пенопласта будет разделяться на две части сразу после прикосновения к струне. При этом по обрезанным краям материал будет плавиться. Рез при такой обработке получается максимально ровным. Струну для резки пенопласта необходимо разогревать до температуры минимум 120 градусов. Однако она не должна превышать показатель 150 градусов.

Проверить, насколько нагрета струна, довольно просто. Во время резки на краях материала остаются прикипевшие кусочки. Если они слишком длинные, струна нагрета недостаточно. При отсутствии таких кусочков можно судить, что струна перегрета.

При использовании такого элементарного устройства можно обработать около 3 пенопластовых панелей. Однако для больших объемов работ оно не годится. Батарейки садятся довольно быстро. Чтобы продлить время действия резака, понадобится соорудить прибор, работающий от сети. Понять, как сделать резак для пенопласта, помогут несколько простых советов.

Однако для больших объемов работ оно не годится. Батарейки садятся довольно быстро. Чтобы продлить время действия резака, понадобится соорудить прибор, работающий от сети. Понять, как сделать резак для пенопласта, помогут несколько простых советов.

Как подобрать режущую проволоку

Подходящий резак можно сделать из нихромовой проволоки (Х20Н80), которая применяется в конструкции большинства бытовых приборов в качестве нагревательного элемента. По механическим характеристикам нихром сравним с обычной сталью, при этом отличается большим удельным сопротивлением и пределом нагрева до температур +1200 ºC. Для изготовления приспособлений под порезку доступна проволока диаметром до 10 мм.

Точная и плавная резьба пенопласта возможна при нагреве линии реза до температуры, которая в два-три раза превышает порог плавления (+270 ºC). Следует учитывать, что такой процесс предполагает расход энергии и на поглощение тепла самим материалом пропорционально его плотности. Поэтому для эффективной и безопасной резки нужно подобрать проволоку подходящей толщины, чтобы исключить расплавление металла при максимальном нагреве.

Расчет и подготовка электрической части

Для безопасной работы аппарата нужно правильно смонтировать токопроводящие элементы, которые соединяют с источником электроэнергии через накидные клеммы. Чтобы порезать материал, можно использовать переменный или постоянный ток. Мощность источника рассчитывают исходя из того, что для эффективной порезки на 10 мм проволоки понадобится до 2,5 Вт (для 500 мм — 125 В).

Напряжение тока пропорционально сопротивлению и рассчитывается по формулам или таблицам. Но в среднем при диаметре проволоки 0,8 мм, длине 500 мм и сопротивлении 2,2 Ом понадобится источник тока напряжением 12 В с током нагрузки 12 А. Изменение длины в большую или меньшую сторону потребует и аналогичного повышения или снижения напряжения при той же силе тока.

Источники электроэнергии и схема подключения

Безопасную порезку обеспечивает подключение к обычной бытовой сети 220 В через автомобильный трансформатор. Для регулировки напряжения в единственной первичной обмотке предусмотрена ручка, с помощью которой перемещают графитовое колесо и снимают напряжение с соответствующего участка. Изменять этот параметр можно в пределах от 0 до 240 В. Подключение к источнику тока осуществляется через клеммную коробку.

Для регулировки напряжения в единственной первичной обмотке предусмотрена ручка, с помощью которой перемещают графитовое колесо и снимают напряжение с соответствующего участка. Изменять этот параметр можно в пределах от 0 до 240 В. Подключение к источнику тока осуществляется через клеммную коробку.

При подключении самодельного станка для разрезания пенопласта к электросети нужно убедиться, что фаза не приходится на общий провод. Все необходимые параметры и схему подключения можно найти на корпусе трансформатора. До подключения к сети нужно проверить работоспособность устройства с помощью мультиметра.

Более простой вариант подачи тока на проволоку заключается в использовании обычных понижающих трансформаторов с отводами от вторичных обмоток. В таком случае не придется подбирать величину напряжения

, поскольку это значение всегда постоянно и достаточно для нагрева проволоки до нужной температуры. Подобрать нужное значение можно при первоначальной настройке трансформатора, предусмотрев в цепи определенное количество витков обмоток.

Нагреть проволоку для порезки пенопласта можно и с помощью бытовых приборов. При этом учитывают следующие нюансы:

Чтобы изготовить термонож для пенопласта или поролона, не потребуется значительных затрат сил и времени. Для этого подойдет проволока практически любого диаметра, но при неизвестных параметрах (диаметр, сопротивление) наращивать мощность нужно постепенно, подключая сначала маломощные источники тока. Большое значение имеет надежная изоляция контактов и контроль положения фазы, которую нельзя подключать к проволоке.

Типовое строительство осталось в далеком прошлом. На сегодняшний день каждый хозяин стремится сделать свое жилище функциональным и индивидуальным

При этом внимание обращается не только на дизайн

Немаловажное значение имеет шумоизоляция, сохранение тепла и правильная вентиляция. С помощью пенопласта можно выполнить большое количество работ

Однако производители фасуют материал в большие листы. Именно поэтому важно подобрать надежный и комфортный инструмент для их нарезки

Именно поэтому важно подобрать надежный и комфортный инструмент для их нарезки

С помощью пенопласта можно выполнить большое количество работ. Однако производители фасуют материал в большие листы

Именно поэтому важно подобрать надежный и комфортный инструмент для их нарезки

Самодельные электрорезаки для пенопласта

Если делить такие приспособления по группам, их следует классифицировать следующим образом:

- устройство для линейной резки;

- терморезак, при помощи которого выполняется фигурная резка;

- прибор с пластиной из металла.

Однако, несмотря на такую классификацию, каждый прибор имеет в своей конструкции один общий элемент. Для создания резаков для пенопласта понадобится найти понижающий трансформатор. Необходимо, чтобы этот элемент выдерживал 100 Вт.

Поэтапное изготовление терморезака

Изготовить терморезак можно с использованием выжигателя или паяльника и старого лобзика. Рассмотрим изготовление такого устройства пошагово:

- Втулка. Изначально нужно сделать основное и самое сложное – втулку. Итак, для этого пластину надо изогнуть, выточить.

Дальше во втулке надо проделать отверстие, туда будет в дальнейшем вставлена нить.

Дальше во втулке надо проделать отверстие, туда будет в дальнейшем вставлена нить. - Выжигатель. Нужно отрезать провод, который ведет к отверстию, и взять подходящие разъемы, потом припаять в место разрыва.

- После того, как все выполнено можно подключить терморезак. Старый лобзик распилить пополам. В верхнюю часть надо прикрепить заблаговременно подготовленную пластину-лапку на винты. А вот низ крепим к основанию, используя саморезы.

- Вставить втулку в лапку. Теперь с особым вниманием надо из отверстия по отвесу, либо угольнику, отметить точку под отверстием втулки. Далее сверлим отверстие в основании. Диаметр отверстия в основании должен составлять около 5 мм.

- Терморезка. Итак, когда все готово, надо расправить нихромовый провод. Для этого вам стоит включить на всю мощность выжигатель и проводами от него коснуться нихромки. Все нужно сделать таким образом, чтобы между проводками осталось расстояние, равное высоте устройства. Если нить не нагревается, но при этом выжигатель начинает гудеть, найдите более тонкую проволоку. Это необходимо, потому что у выбранной вами недостаточное сопротивление.

- Работа прибора. С предварительно установленной направляющей вам нужно нарезать плашки из пенопласта заданной толщины, также вы можете сделать форму фигурной.

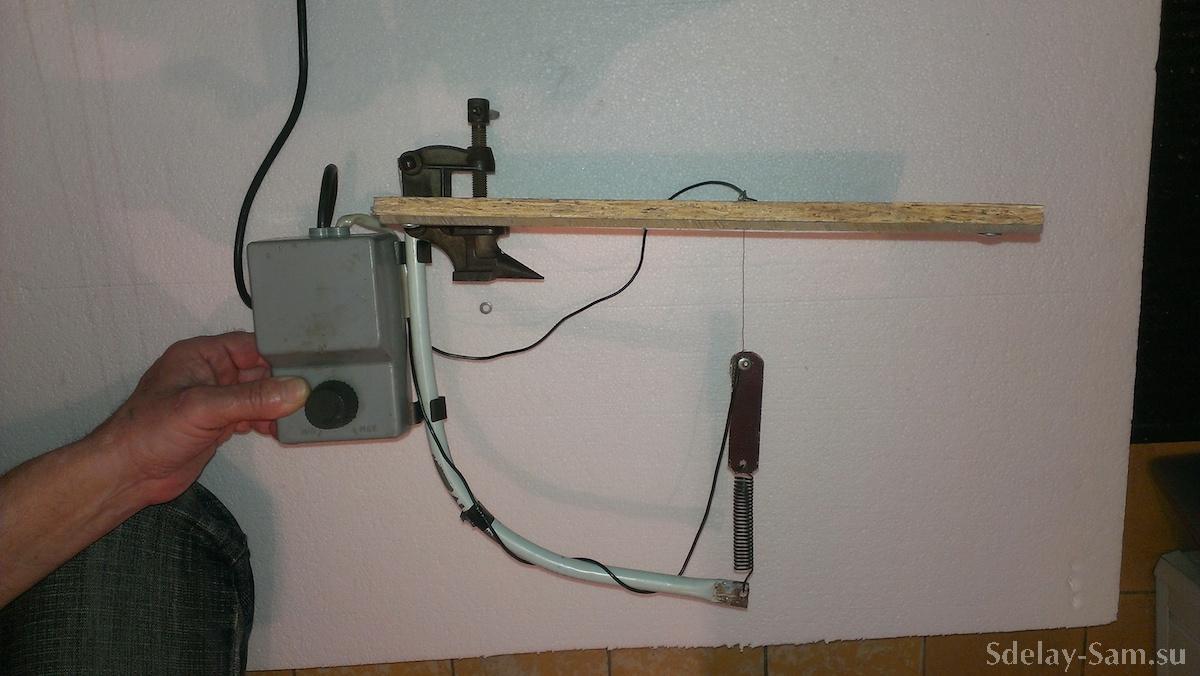

Резак для линейной резки

Для создания таких приспособлений следует подготовить рабочее пространство. Обычно для таких целей выбирают стол. На нем крепят два вертикальных стояка. На каждом из них должен быть изолятор. Между изоляторами необходимо натянуть нихромовую нить. На ней подвешивается свободно свисающий груз. Нихромовую нить подключают к контактам, соединенным с понижающим трансформатором.

Принцип работы довольно простой. Нихромовая нить при подключении нагревается, что позволяет без труда нарезать пенопласт. Благодаря подвешенному грузу нить остается в натянутом положении. Груз необходим, потому что при нагревании нить начинает провисать.

Груз необходим, потому что при нагревании нить начинает провисать.

Движущийся пенопласт режется нихромовой нитью быстро и ровно. Какой толщины будут обработанные листы, зависит от высоты нити над рабочей поверхностью стола. Главное – чтобы пенопласт подавался с одной скоростью на протяжении всего периода резки.

Чтобы разрезать листы вертикально, понадобится использовать резак другой конструкции. В нем режущая проволока натягивается в вертикальном положении. В этом случае рабочая поверхность выполняется из ДСП. К ней необходимо прикрепить раму. Лучше, если этот элемент будет сделан из металлического профиля. Однако и деревянные бруски хорошо подойдут.

Рама оборудуется лапой-держателем, на котором и подвешивается нихромовая проволока. На ее конце крепят груз. Проволоку пропускают через отверстие, выполненное в рабочей поверхности. Чтобы она не касалась дерева, отверстие изнутри защищают металлической полой трубкой.

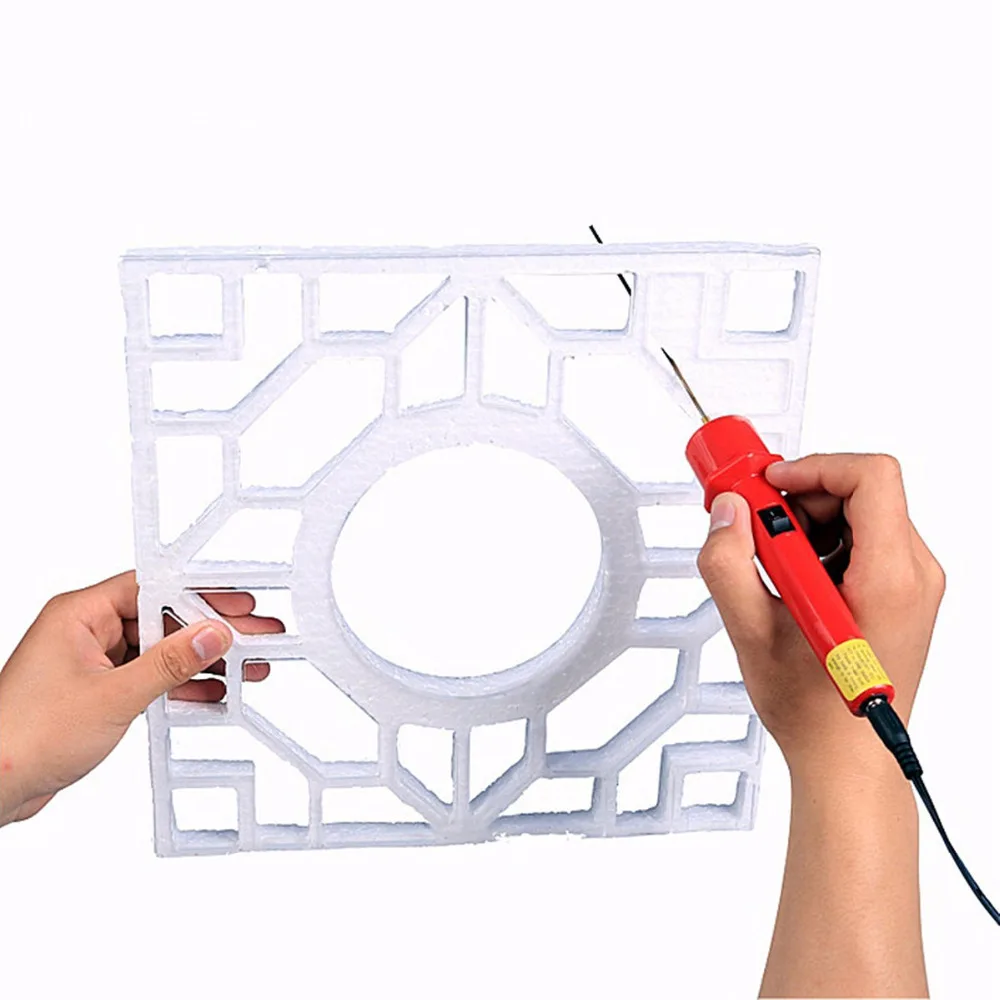

При использовании терморезаков пенопласт не только легко режется на определенные блоки. Из больших плит можно вырезать различные геометрические фигуры, такие как квадрат, полукруг, треугольник. Перед работой достаточно провести по поверхности плиты маркером, обозначив линию разреза.

Что такое нихром и в чем его ценность

Нихром – это особый сплав с повышенной концентрацией хрома и никеля. В состав входит также железо, алюминий, кремний, марганец и другие химические элементы, сочетание которых наделяет металл уникальными характеристиками.

Свойства сплава на основе никеля и хрома

Самые распространённые сплавы на основе нихрома – ферронихром и феррохромаль (фехраль). Из них методом вытягивания получают проволоку. Качество при ее производстве регламентируется действующими государственными отраслевыми стандартами. На проволоку, обладающую хорошим электрическим сопротивлением, распространяются ГОСТы 8803-89 и 12766. Твердость и прочность металлу придает хром, пластичность – никель. На максимальную температуру нагрева влияет процент содержания в сплаве никеля. Чем его больше, тем выше температура, которая может достигать 1000-1300 градусов.

Чем его больше, тем выше температура, которая может достигать 1000-1300 градусов.

Ценность сплава и изделий из него

Изделия из сплава никеля и хрома обладают повышенным сопротивлением электрическому току. Это означает, что для получения одинакового количества выделяемого тепла нихрома понадобится намного меньше, чем другого металла. Благодаря этому уменьшается вес и габариты приборов и приспособлений, в которых он используется.

Читать также: Как правильно пользоваться монтажной пеной без пистолета

Высокая сопротивляемость обеспечивается многочисленными параметрами, главным из которых является марка сырья, используемого для изготовления, а также толщина. Чем она толще, тем ниже сопротивление, от которого зависит уровень нагрева. Металл не сгорает, не деформируется, не теряет своих характеристик при воздействии высокой температуры.

К полезным свойствам сплава относится пластичность, позволяющая придавать проволоке нужную форму. Сечение может быть в виде круга, овала, квадрата и трапеции, диаметром от 0,1 до 1 мм. Ценность сплава еще и в том, что он, в отличие от большинства металлов, подверженных коррозии, не ржавеет, так как обладает антикоррозионной устойчивостью к агрессивным жидким и газообразным средам.

Преимущества изделий из сплава хрома и никеля

Основные преимущества проволоки из нихрома, благодаря которым она получила широкое распространение во многих сферах производства, востребована в среде изобретателей и домашних умельцев:

-твердость, прочность и механическая устойчивость;

-высокий уровень удельного электрического сопротивления;

-устойчивость к воздействию агрессивных веществ.

Единственный недостаток проволоки из сплава никеля и хрома – высокая стоимость, которая никак не отражается на спросе.

Резак для фигурной резки

При работе с пенопластовыми листами большого размера использовать стационарный резак будет затруднительно. Такие панели с трудом помещаются на рабочий стол. В этих случаях используется ручной резак для пенопласта. Такой инструмент часто выполняют из лобзика. Режущее полотно в этих инструментах следует заменить на нихромовую проволоку.

В этих случаях используется ручной резак для пенопласта. Такой инструмент часто выполняют из лобзика. Режущее полотно в этих инструментах следует заменить на нихромовую проволоку.

Такой электрорезак довольно просто соорудить своими руками. Чтобы выполнять резку фигурных элементов было удобнее, можно сделать несколько приборов, имеющих различные формы. Сначала у лобзика следует убрать режущее полотно, а к ручке подвести провод. Напряжение будет невысоким, однако ручку и другие металлические части следует заизолировать. К кабелю подсоединяют нихромовую проволоку. Для этого используются гайки. Проволоку изгибают определенным образом.

В качестве резака для фигурной резки пенопласта можно использовать паяльник. Его нужно немного модифицировать. Устройство уже имеет в своей конструкции электрический провод. Чтобы создать резак для пенопласта из паяльника, понадобится заменить элемент, который нагревается, на нихромовую проволоку.

Такой прибор отличается высоким удобством эксплуатации. Благодаря такому изделия получается не только резать плиты материала на листы меньшего размера, но и выполнять в них углубления.

Переделка уже имеющихся инструментов

С помощью нихромовой нити можно осуществлять раскрой плит, однако для фигурной резки она не подходит. Поэтому для нее мы будем делать прибор из обычного ручного лобзика. Вместе режущего инструмента в него устанавливается все та же проволока, которой можно придавать абсолютно любую форму.

В рукоятку инструмента подводятся электрические провода, которые нужно хорошо изолировать, чтобы предотвратить поражение током. Подключаем их к нити и начинаем работу. Опять же, можно использовать выключатель.

Резак из металлической пластины

Существует и другой способ переделать паяльник в резак для пенопласта. Чтобы модифицировать инструмент, понадобится просто заменить жало на пластину из меди. Подойдет и стальная, однако она дольше греется и сложнее затачивается. Однако при правильной заточке стальной пластиной можно будет резать любой синтетик, включая пенопласт.

Одну сторону пластины необходимо аккуратно заточить. Заточку можно выполнить двухсторонней. Необходимо, чтобы угол заточки был выполнен не слишком большим. Нарезание материала осуществляется не только лезвием, но и полотном пластины. Такой резак обладает одним недостатком – придется опытным путем искать оптимальную температуру нагрева ножа.

Как сделать самостоятельно

Необходимость в резаке может возникнуть в любой момент, если вы довольно часто делаете какие-либо дела по дому. Возможно, кто-то сталкивался с тем, что необходимо сделать деталь, прибегая к специальной форме для отливки эпоксидной смолой.

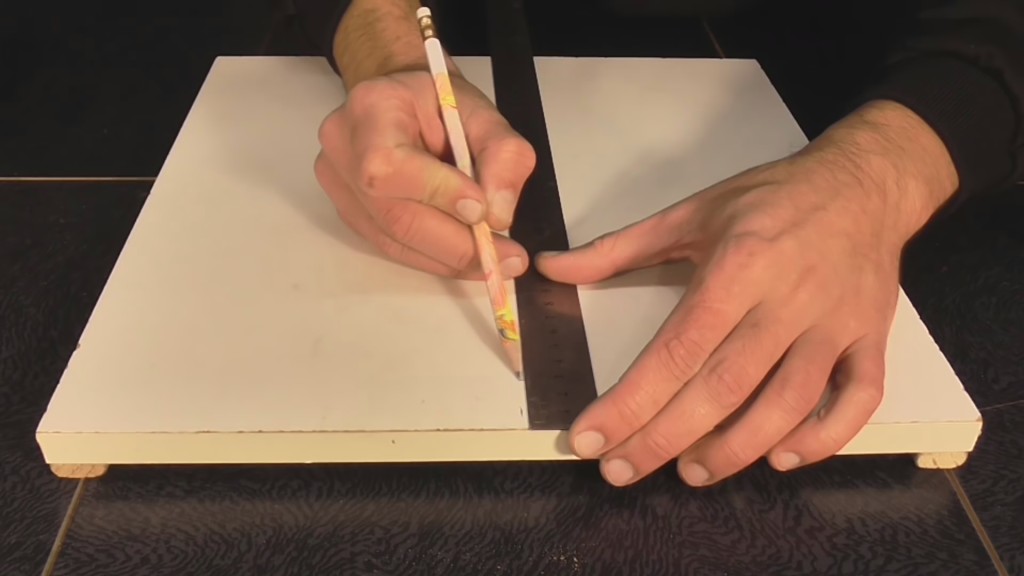

И чтобы выполнить это, нужен будет кусок пенопласта. К примеру, можно использовать пенопласт от упаковки телевизора. На нем необходимо расчертить с помощью линейки, циркуля и шариковой ручки места, где в дальнейшем надо будет сделать отверстия.

Вот тут-то и возникает потребность в электрическом резаке. Ведь выполнить данное действия, не испортив лист пенопласта, будет сложно без такого инструмента. Рассмотрим один из вариантов, как же сделать устройство такого типа в домашних условиях.

Самодельный прибор для порезки может быть различной конструкции. Именно от нее и типа резки будет зависеть, как именно резак справляется с поставленными целями.

Выводы

Соорудить резак для пенопласта своими руками довольно просто. Способы, перечисленные выше, помогут разобраться с устройством и принципом работы резака для пенопласта. Такие устройства отличаются практичностью и простотой сборки. Каждый способ отличается своими преимуществами, поэтому домашние мастера могут выбрать для себя более подходящий, в зависимости от доступных материалов.

При работе с таким электроинструментом важно соблюдать повышенную осторожность. Это связано с опасностью удара током. Некоторые самодельные резаки используются и для резки пенополистирола.

Резка пенопласта в домашних условиях

Пенопласт является универсальным строительным материалом, который имеет массу преимуществ в сравнении с другими аналогами.

Кроме этого, данный материал используют для декорирования и выполнения объемных конструкций, которые служат украшением на праздниках и мероприятиях. Часто из пенопласта вырезают буквы и надписи.

Использование пенопласта имеет широкое распространение из-за низкой цены. При этом он хорошо сохраняет тепло и полностью изолирует помещение от проникновения звуков. Поэтому этот материал используют для отделки фасадов домов — он легко красится и крепится.

Инструменты для резки

Пенопластовые плиты имеют внушительные габариты. Так как данный материал используют не только для утепления стен жилища, а и для упаковки при грузоперевозках, отделки мелких деталей, то его приходится зачастую резать.Это нужно делать аккуратно, потому что пенопласт очень хрупкий и может ломаться не в тех местах, где нужно.

Для этого следует подобрать инструменты, с помощью которых разделение можно сделать качественно:

- Если лист имеет толщину не более 5 миллиметров, то для резки можно использовать обойный или канцелярский нож. Этот процесс трудоемкий и продолжительный, но имеет замечательный результат – края максимально гладкие и ровные.

- Для резки пенополистирола можно использовать ножовку по металлу с мелкими зубцами или болгарку с тонким диском. Резка предполагает скошенные углы и края, поэтому эти приборы используются в крайних случаях.

- Электрический лобзик используется для листов пенопласта толщиной 10 сантиметров. Но в процессе работы могут возникнуть трудности с обработкой краев листа изделия.

- Большое количество пенопласта рационально резать с помощью раскаленной струны. Резка строительного материала осуществляется быстро и качественно.

[advice]Примите к сведению: любой из вышеперечисленных инструментов должен быть острым, так как это может сильно деформировать края изделия.[/advice]

Какие инструменты лучше

Среди всех вышеперечисленных инструментов для резки выделяют всего несколько, которые подходят для качественного проведения процедуры.

Тем более, если нарезка производится в домашних условиях.

Каждый инструмент применяется в соответствии с определенной технологией:

- Порезать материал качественно и ровно можно с помощью нихромовой проволоки. Для этого собирается устройство, состоящее из струны, по которой проходит электрический ток. Для выработки электрического тока используется самый простой трансформатор. Прибор можно сделать переносным. Для этого достаточно использовать зарядное устройство.

- Фигурная резка обеспечивается с помощью специального станка, который можно приобрести в строительном магазине, а можно сделать своими руками. Самодельный резак для пенопласта представляет собой устройство, состоящее из стола, металлической рамы и лезвия. Приспособление можно использовать в ручном режиме.

[warning]Стоит учесть: для качественной резки пенопласта в основном используются электрические приборы, поэтому важно соблюдать правила безопасности в процессе их использования, следить за исправностью проводки и целостностью проводов.[/warning]

Подготовка рабочего места

Чтобы процесс резки осуществлялся в соответствии со всеми правилами, важно правильно организовать рабочее место.Для этого стоит придерживаться нескольких основных правил:

- Поверхность должна быть освобождена от лишних предметов и обязательно ровной. Для удобства можно использовать наклонную поверхность в виде стола для чертежей. Но это подходит для фигурной резки. Часто столы оборудуют крепежами, чтобы лист не скользил.

- Рабочее место должно быть хорошо освещено, то есть находиться возле окна или иметь всестороннее искусственное освещение, которое расположено по левую руку.

- Заранее должны быть подготовлены инструменты. Не стоит забывать об инструментах для выполнения разметки: линейка и карандаш. Защитная одежда также не станет лишней. Это перчатки, защитные очки и фартук.

- Для вырезания фигур нужно изготовить жесткие шаблоны из картона.

Так процесс максимально ускорится. А все детали будут одинаковыми по размерам и формам между собой.

Так процесс максимально ускорится. А все детали будут одинаковыми по размерам и формам между собой. - Обрезки следует сразу же убирать с поверхности, чтобы мусор не мешал выполнять резку. Убирать следует даже мелкие частички, сметать их можно с помощью жесткой щетки.

Если все пункты выполнять, то уменьшится риск порчи материала, а это сэкономит финансы, которые будут тратиться на замену.

Технология резки

Технология резки для каждого инструмента своя, поэтому стоит рассмотреть их отдельно для каждого случая.Главные особенности представлены следующими шагами:

- Разрезать пенопласт канцелярским ножом проще всего. Для этого лист фиксируется на ровной поверхности. Лезвие ножа к поверхности листа располагается под углом 45°. Надавливать сильно на ручку не стоит, так как это может повлиять на качество среза.

- Резчик, который использует в работе станок с нихромовой струной, не прилагает усилий. Благодаря высокой температуре режущей части края обрабатываются и становятся гладкими. В местах разреза пенопласт крошиться уже точно не будет.

- Установка, которая представляет собой станок для резки пенопластовых листов и блоков, наиболее эффективна при больших объемах работы. Материал не крошится и не ломается, а срезы аккуратные.

Выбор прибора зависит от качества строительного материала и от количества листов. Определяющим фактором является и дальнейшее использование деталей.

Если они будут окрашиваться или отделываться, то о качестве срезов можно не беспокоиться.

Пенопласт без проблем можно разделять в домашних условиях с помощью огромного количества инструментов. Главное выбрать одно в соответствии с потребностями резчика, а также придерживаться технологических аспектов выполнения процесса.

Смотрите видео, в котором мастер рассказывает как сделать станок для резки пенопласта своими руками за 5 минут:

youtube.com/embed/a3LFsg4pMhE” frameborder=”0″ allowfullscreen=”allowfullscreen”/> Оцените статью: Поделитесь с друзьями!как резать пенопласт (чтобы не крошился)?

В строительстве часто проводятся работы связанные с утеплением конструкций, где используется пенопласт, как самый недорогой материал. Соответственно, и плотность подобного утеплителя низкая, что ведет при его резке к образованию множества мусора, который достаточно трудно собрать, так как кусочки пенопласта имеют свойство электризоваться и прилипать ко всему, что встретится на их пути. Чтобы облегчить процесс раскроя утепляющего материала существует много способов и устройств, помогающих резать пенопласт без крошек.

Вырезанные детали из пенопласта с ровными срезамиЧем и как резать пенопласт

Для того чтобы вырезать определенную форму утеплителя может использоваться любое приспособление для резки пенопласта:

- нож;

- ножовка по дереву или металлу;

- паяльник;

- угловая шлифовальная машинка, именуемая «болгаркой»;

- тонкая металлическая проволока типа струны;

- терморезак;

- станок для резки пенопласта;

- электролобзик с нагреваемой пилкой.

Если выбирается ножовка по дереву, то ее зубья должны быть как можно меньше. Все инструменты, которые не нагреваются до определенной температуры, не гарантируют, что не будет крошения пенопласта. Подобные инструменты используются при небольших объемах работ, но когда необходимо утеплить все ограждающие конструкции дома, лучше применить воспользоваться аппарат для резки пенопласта, действие которого основано на нагревании режущего элемента.

Как правильно резать пенопласт ножом, чтобы он не крошился

*

Когда в процессе утепления стен, перекрытий, кровли своими руками используются плиты полимерного материала, термические резаки не всегда оправданы. Конструкции, как правило, имеют строго геометрические формы, и разрезать материал вполне можно простым ножом, главное чтобы лезвие было тонким, а его длина превышала толщину листа утеплителя. Хороший инструмент для такой работы – канцелярский нож, если предстоит резать пенополистирол небольшой толщины.

Хороший инструмент для такой работы – канцелярский нож, если предстоит резать пенополистирол небольшой толщины.

Дело в том, что лезвие подобного инструмента очень тонкое и при разрезании листа большой толщина идеально ровного среза добиться вряд ли получится, на срезе могут образоваться извилины, которые не позволят сделать плотное примыкание отдельных частей утеплителя. А это приведет к образованию мостиков холода.

Кроме ножа потребуется:

- Мерная жесткая линейка или рейка идеальной формы.

- Рулетка.

- Простой карандаш, маркер.

Режут полистирол на твердом основании, чтобы лист не «играл» в руках. На поверхности полистирольной плиты делают отметки нужного размера, после чего укладывают жесткую линейку или рейку, и делают острым ножом разрез. Если длины лезвия ножа недостаточно, можно сделать разрезы с двух противоположных сторон листа, главное не сбиться с размера. Затем по разрезу лист просто разламывают. При должной сноровке работа будет проходить быстро, без лишнего шума и затрат электричества. Мусор, конечно, будет, но не так уж много, как от ножовки. Главное чтобы инструмент был очень острым и нужной длины.

Пенопласт разрезан канцелярским ножом и термическим – сравнении лини срезаПрежде чем отрезать материал, инструмент нужно нагреть, а также периодически подтачивать лезвие.

Как разрезать пенопласт без использования термических приборов

*

Принцип резки листов пенопласта при помощи ножовки, независимо, будет это полотно по металлу или по дереву, ничем не отличается от резки ножом, главное, чтобы зубцы были мелкими, а полотно достаточной длины.

В этом случае рез будет более ровным и не образуется много мелкого мусора. Движения пилой нужно совершать плавно, без рывков. Но и при таком методе резания будет много крошек пенополистирола.

Порезать пенопластовые листы можно с использованием электрического лобзика или угловой шлифовальной машинки (болгарки). Однако при таком методе огромное количество мусора гарантировано.

Однако при таком методе огромное количество мусора гарантировано.

Высокая скорость вращения диска болгарки и достаточно крупные зубья спровоцирует сильное разрушение структуры материала в месте реза. При использовании электролобзика также невозможно получить на срезе идеально ровную поверхность, за счет вибрирования пилки, которое к тому же приводит к образованию мелкого полимерного мусора.

Меньше всего образуется крошек пенопласта при его раскрое, если используется самодельный прибор для резки пенопласта. Простейший вид подобного устройства представляет собой обычную тонкую проволоку (струну), к концам которой приделаны ручки, для большего удобства. Диаметр проволоки нужно выбирать самый меньший, не более 0,5 мм. Здесь одному человеку не справиться, нужен будет помощник. Проволоку устанавливают по намеченной отметке на пенопласте и делают равномерные движения с двух сторон. В результате трения металлической проволоки о пенополистирол происходит ее нагревание и материал начинает плавиться в месте реза.

Резка пенопласта струной – метод самый эффективный в плане образования минимального количества мусора, но время, затраченное на такую работу, значительно большее, чем при резке другими инструментами.

*

Термические аппараты и приспособления

Резка пеноплекса на термическом станкеНе всегда использование утеплителя предполагает его раскрой по правильным геометрическим размерам. Иногда приходится вырезать полукружья, отверстия и прочие формы с замысловатыми контурами. И здесь нож или ножовка уже не помогут. Но справиться с такой работой сможет станок для резки пенопласта, который вполне можно соорудить своими руками.

Фигурные изделия из пенопласта и пеноплексаПринцип работы подобных устройств заключается в том, что на режущий элемент подается электрическое напряжение, вследствие чего он нагревается до определенной температуры, которая может регулироваться специальным прибором. А учитывая легкоплавкость материала резать пенополистирол нагретой струной или проволокой легко и быстро. И при этом не образуется трудноудаляемый мелкий мусор.

А учитывая легкоплавкость материала резать пенополистирол нагретой струной или проволокой легко и быстро. И при этом не образуется трудноудаляемый мелкий мусор.

Как самостоятельно соорудить термический резак для пенопласта

*

Если выбирать, чем лучше резать утеплитель без образования мелкого мусора, то на первом месте, конечно же, будет стоять профессиональное оборудование. Но для домашнего использования приобретение такого устройства может быть дорогим «удовольствием», поэтому станок для резки пенопласта многие умельцы делают своими руками.

Схематический рисунок термического резака для горизонтального раскроя пенопластаНеобходимые материалы и инструменты

Для сборки режущего термического прибора потребуется:

- Вольфрамовая (нихромовая) проволока Ø 0,2мм.

- Материалы для изготовления рамы – бруски, металлопрофиль любого сечения. Пружины для крепления вольфрамовой нити.

- Реостат или понижающий трансформатор.

- Изоляторы.

- Клеммы.

Вольфрамовую проволоку можно купить в специализированном магазине или добыть из бытовых приборов – из любого обогревателя, коме масляного. Отрежьте нужный кусок спирали и выпрямите ее да ровного состояния.

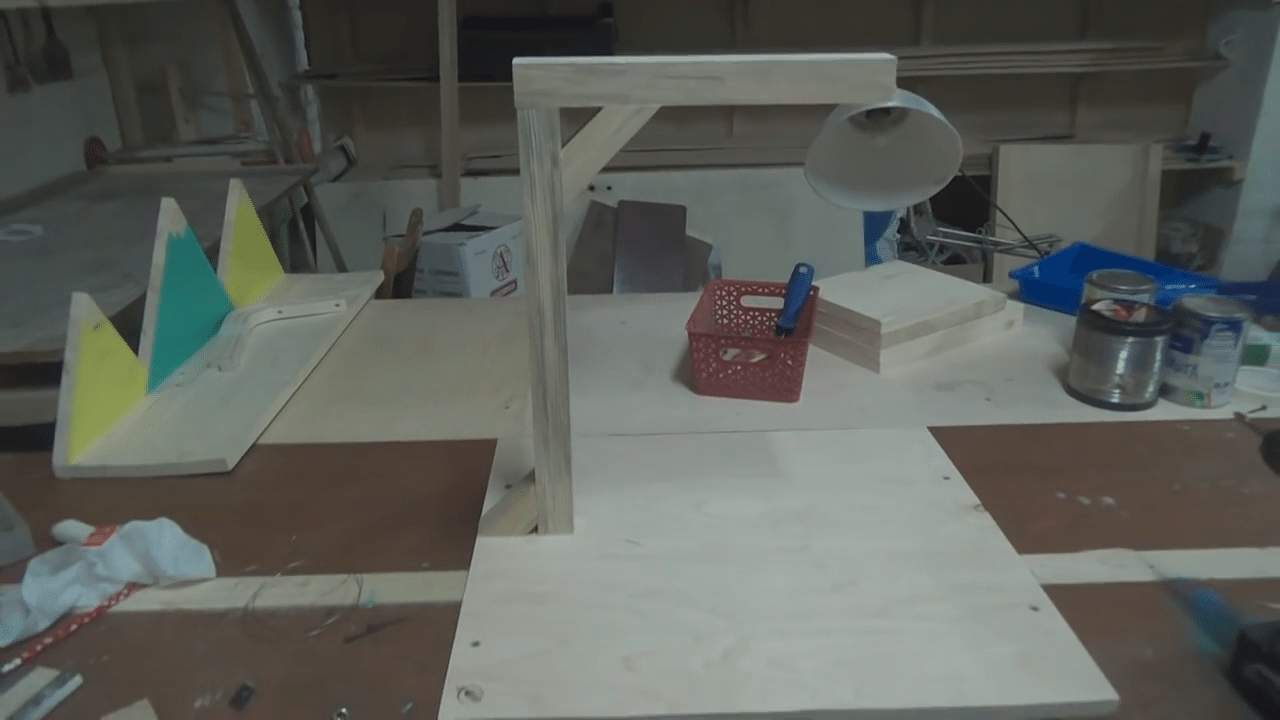

В обогревателе спираль выполнена из вольфрамовой проволокиНа твердом и прочном основании нужно собрать раму устройства. Это может быть стол, верстак или какая-то другая поверхность. Потребуется прикрепить вертикальные элементы из металла к основанию на таком расстоянии, чтобы между ними свободно проходил лист пенополистирола. Далее к вертикальным стойкам крепятся пружины, к пружинам изоляторы, и к ним – вольфрамовая проволока.

Пружины нужны для того, чтобы поддерживать проволоку в горизонтальном положении, поскольку нагреваясь, она имеет свойство изменять свои размеры в большую сторону, что грозит ее провисанием, если не будет пружин. Вместо пружин можно использовать грузики, задача которых будет такой же, как и у пружин.

Когда подобным резаком пользоваться приходится редко, источником питания может служить аккумулятор, что без сомнения безопасней, по сравнению с электрической сетью, где напряжение более 220 B, в то время как аккумулятор выдает не больше 10 -12, и этого вполне достаточно, чтобы нагреть проволоку. При наличии реостата напряжение, подаваемое на вольфрамовую нить можно регулировать в зависимости от толщины листа и скорости его перемещения по столу.

При наличии реостата напряжение, подаваемое на вольфрамовую нить можно регулировать в зависимости от толщины листа и скорости его перемещения по столу.

Данный прибор позволит разрезать пенопласт на горизонтальные пластины, толщина которых будет зависеть от того, какое расстояние между проволокой и столом. Если требуется кроить материал по вертикали, проволока должна устанавливаться также вертикально.

1 — Вольфрамовая проволока2 — Груз

3 — Рама

4 — Основание устройства

*

Вертикальный резак для пенопласта подходит для резки фигурных элементов из экструдированного и обычного пенопласта. При пользовании подобным устройством срез получается ровным и без крошек. Работает это устройство по принципу лобзика. Для того чтобы сделать фигурную деталь лучше использовать пеноплекс, материал, получаемый методом экструзии из полимерного исходного сырья – стирола, в то время как пенопласт – это не прессованный стирол.

Резка пенопласта модернизированным паяльникомБыстро изготовить термический резак можно из паяльника. Для этого на конец инструмента устанавливают лезвие, если нужно раскраивать пенопласт по вертикали или горизонтали, или коронку от электродрели, когда требуется сделать в материале отверстие, выемку. Вместо коронки допускается использовать самодельную круглую деталь, которую делают из оцинкованного железа.

Основная суть статьи

Чем резать пенопласт – механическим инструментом – ножом, пилкой, электрическим – угловой шлифовальной машинкой, лобзиком, или при помощи устройств с нагреваемым режущим элементом, каждый выбирает по своему усмотрению. Термические приборы исключают образование мусора, но стоят дорого. Для домашнего использования есть возможность сэкономить средства и сделать своими руками термический станок для резки пенопласта.

Как производится резка пенопласта своими руками?

Оглавление:- Использование канцелярского ножа

- Использование электрической болгарки

- Как изготовить самодельный резак?

- Конструкция с вертикальным нагревательным элементом

- Соблюдайте правила безопасности

При строительстве дома пенопласт используется очень часто. При ремонте пенопласту тоже отводят довольно большие функции. Используют его и как утеплитель, и как гидроизолятор. Вполне хороший материал: не боится влаги, легок, монтируется совсем просто, сочетается с другими материалами. А если учесть, что стоимость пенопласта отнюдь не высока, то можно смело назвать этот материал фаворитом среди иных утеплителей.

При ремонте пенопласту тоже отводят довольно большие функции. Используют его и как утеплитель, и как гидроизолятор. Вполне хороший материал: не боится влаги, легок, монтируется совсем просто, сочетается с другими материалами. А если учесть, что стоимость пенопласта отнюдь не высока, то можно смело назвать этот материал фаворитом среди иных утеплителей.

Схема самодельного станка для резки пенопласта.

По многим параметрам пенопласт уступает только минеральной вате и экструдированному пенополиуретану. Но и стоят эти материалы в разы дороже пенопласта. Один существенный недостаток у материала все же присутствует. И касается он обычной резки. Листовой пенопласт производится различной толщины, но что касается остальных размеров листов, то они стандартны, поэтому при монтаже приходится листы подрезать. А это существенная проблема: при порезке пенопласт либо ломается, либо просто крошится. Виной всему крупитчатая структура материала. Резка пенопласта своими руками становится проблемой, которую необходимо устранить.

Использование канцелярского ножа

Схема резки пенопласта.

Очень часто для этих целей используется острый нож для резки бумаг. Держать такой нож следует под острым углом (около 25°) к плоскости пенопласта. Проводить резку нужно только с помощью линейки, так как структура материала способна «уводить» линию пореза в сторону от предполагаемого направления. Встречаются предложения производить резку с помощью нагретого ножа. Смысл в этом есть: края пореза получаются несколько оплавленными, что делает лист более функциональным. Так что этот совет можно принять как один из способов порезки. Но здесь необходимо упомянуть, что такой способ совершенно непригоден при большом количестве резки.

Клинок ножа очень быстро отдает свое тепло, поэтому его приходится очень часто прогревать. Да и с температурой можно не угадать, тогда получится плохо: в конце порезки может выйти так, что нож станет рвать материал. Опыт помог бы избежать подобного конфуза, но ведь его еще получить нужно, а для этого может не оказаться ни времени, ни желания.

Опыт помог бы избежать подобного конфуза, но ведь его еще получить нужно, а для этого может не оказаться ни времени, ни желания.

Использование электрической болгарки

Второй способ резки не менее оригинальный: с использованием болгарки. Не удивляйтесь, на обычную болгарку ставится пластиковый диск (или диск из плотной бумаги). За счет оборотов болгарки кромка диска способна разрезать материалы, которые не отличаются большой плотностью. Для пенопласта вполне подходит. Условие такой резки только одно: круг должен быть с идеально ровными краями, иначе он будет рвать материал. И болгарка должна быть не слишком мощная или с регулятором скорости вращения.

Вернуться к оглавлениюКак изготовить самодельный резак?

Но лидером среди всех устройств по резке пенопласта в домашних условиях смело считаем специальный резак. Изготовить его самостоятельно очень просто. Для этого вам потребуются:

Схема работы резака для пенопласта.

- старый стол,

- спираль от любого нагревательного прибора,

- пружина,

- дрель,

- трансформатор,

- реостат,

- два длинных болта с гайками,

- электропроводка.

Стол сверлим на центральной его линии на расстоянии 20 см от каждого края. С обратной стороны стола вставляем в отверстия болты и фиксируем их гайками. Это самый простой способ изготовления стоек. Можно импровизировать и сделать стойки по своему усмотрению. На одну из стоек на высоте в 10 см от поверхности стола предстоит закрепить нить спирали от нагревательного прибора (калорифера, утюга, фена и т.д.). Ко второй стойке закрепляем пружину и нить спирали крепим непосредственно к пружине.

Такая мера необходима, так как при нагревании металлическая нить получит физическое расширение и несколько провиснет, поэтому резка пенопласта станет не совсем удобной. Далее к стойкам (или непосредственно к нити накала) подводим провода. Лучше, если провода будут проведены с нижней части стола, чтобы при работе они не мешали перемещению материала.

Далее к стойкам (или непосредственно к нити накала) подводим провода. Лучше, если провода будут проведены с нижней части стола, чтобы при работе они не мешали перемещению материала.

Теперь проводку необходимо подключить к сети через трансформатор. Выбор трансформатора необходимо сделать в зависимости от длины, толщины и состава нити нагрева. Иногда используется для регулировки подаваемого тока реостат. Использование реостата позволяет добиваться определенной температуры нити. Оптимальная подача тока позволит нагревательному элементу прибора служить долгое время, чего нельзя сказать о подключении через нерегулируемый трансформатор. Если у вас все же эта ситуация, то вам придется еще некоторое время повозиться с подбором именно нагревательного элемента. Трансформатор следует закреплять под столешницей. Прибор для резки пенопласта своими руками вы можете считать законченным. Достаточно включить его в сеть, подать на него напряжение и можно приступать к резке: пенопласт прикладывается к нагретой нити и равномерно надавливается. Разрез получается ровным, и порча материала вам уже не грозит.

Вернуться к оглавлениюКонструкция с вертикальным нагревательным элементом

Установка терморезака для раскроя листового пенопласта.

Еще более функциональным можно считать прибор с вертикальным расположением нагревательного элемента. Судите сами: на нем может производиться резка пенопласта по любой самой замысловатой линии. Достаточно просто двигать пенопласт по заранее отмеченной линии, а «режущий» элемент оставит на этом месте разрез. Вполне допустима даже художественная резка материала. А изготавливается такой прибор аналогично, только стойка нужна будет одна, без пружины тоже можно обойтись. В этом случае компенсатором линейного расширения нити нагрева будет служить любой противовес, подвешенный на нижнем конце нити. Недостаток такого прибора заключается только в том, что нагревается вся нить, а резку производит только определенная ее часть. Перегрев остальных участков может привести к быстрому перегоранию нити.

Перегрев остальных участков может привести к быстрому перегоранию нити.

Сделать ее короткой можно, но здесь без базовых знаний по физике не обойтись: придется все хорошо просчитать, чтобы добиться оптимальной температуры нити. Хороший реостат способен облегчить ваши труды по подбору нагревающей нити. Включите его последовательно с указанной нитью в электрическую схему и смело начинайте работать. Изначально устанавливаем минимальные параметры тока и наблюдаем за процессом резки. Путем проб и ошибок вы быстро научитесь подбирать необходимый ток в зависимости от толщины листа пенопласта и подберете скорость подачи материала на нить.

Вернуться к оглавлениюСоблюдайте правила безопасности

Резка пенопласта в домашних условиях должна проводиться не в помещении.

Дело в том, что в процессе резки происходит выделение огромного количества газов. Едкий дым быстро приводит к раздражению дыхательных путей и слизистой оболочки глаз. При резке используйте защитные средства, но лучше делать это на открытом пространстве.

Если это невозможно, то необходимо организовать надежную вентиляцию в помещении. Работать в таких условиях можно только при наличии контроля со стороны, так как выделяемые при горении пенопласта газы могут вызвать удушье и потерю сознания.

Прибор для резки пенопласта с вертикальным расположением нити успешно можно использовать не только по прямому назначению. Мастера давно уже применяют прибор для изготовления поделок из дерева. Получается необычно и очень красиво. Заметим, что при резке дерева с помощью этого прибора необходимо совершать возвратно-поступательные движения заготовкой по всей нити накала, так как ток необходимо подавать значительно больший и «неработающие» части нити могут быстро перегореть. При резке древесины тоже выделяется большое количество дыма.

Самодельный станок из нихрома для резки пенопласта: схема, подробная инструкция

Пенопласт – широко используемый в строительстве материал. Он является прекрасным утеплителем, так как имеет крайне низкую степень теплопроводности. Изготавливается он из вспененного полимера и обладает массой преимуществ перед другими изделиями, в основе которых находится тот же состав (например, Роквула Лайт Батс). Пенопласт имеет высокие показали по экологичности, звукоизоляции, влаго- и паронепроницаемости, пожаробезопасности.

Он является прекрасным утеплителем, так как имеет крайне низкую степень теплопроводности. Изготавливается он из вспененного полимера и обладает массой преимуществ перед другими изделиями, в основе которых находится тот же состав (например, Роквула Лайт Батс). Пенопласт имеет высокие показали по экологичности, звукоизоляции, влаго- и паронепроницаемости, пожаробезопасности.

Пенопласт является весьма подходящим материалом для утепления, что обусловлено его низкой стоимостью, широким ассортиментом и конструктивными особенностями.

Все его качества хороши, кроме одного существенного недостатка – способности крошиться и сложности при резке.

Это его свойство значительно осложняет работы с этим материалом. Особенно это становится заметным в каркасном домостроении, где утеплителем стен и перекрытий чаще всего выбирают именно его. Поскольку в сооружении каркаса дома расстояние между стойками, куда закладывают утеплитель, разное и не всегда совпадает со стандартными размерами листа, то возникает необходимость освоить такой вид работ, как резка пенопласта своими руками.

Способы резки пенопласта своими руками с помощью нихрома

Если не известны электрические параметры нихромовой проволоки, то нужно сначала попробовать подключить маломощные электроприбор, например электрическую лампочку 200Вт (потечет ток около 1А), далее обогреватель на 1кВт (1А), и так увеличивать мощность подключаемых приборов, пока нихромовая проволока станка для резки пенопласта не нагреется до нужной температуры. Электроприборы можно подключать и параллельно.

- резка нихромовой проволокой: вариант 1.

Простой аппарат для резки пенопласта можно собрать своими руками. Помимо нихромовой струны, понадобятся: понижающий трансформатор на 12 или 24 вольта, отрезок любой трубы, пружина для натяжки струны, небольшой столик. Самое сложное – найти нихром. Но здесь может выручить старый фен. Проволоку можно взять именно в нем. Принцип работы аппарата следующий: с помощью понижающего трансформатора нихром нагревается до определенной температуры, к нему подводят пенопласт, который, расплавляясь, режется. Таким способом можно получить различные фигурные изделия из этого материала.

Принцип работы аппарата следующий: с помощью понижающего трансформатора нихром нагревается до определенной температуры, к нему подводят пенопласт, который, расплавляясь, режется. Таким способом можно получить различные фигурные изделия из этого материала.

Сборка аппарата проста: на столе нужно закрепить деревянный брусок, в котором просверлим отверстие и установим в нем отрезок трубы. В нее продеваем проволоку и с помощью пружины, закрепленной с обратной стороны стола, натягиваем проволоку из нихрома. Ее подсоединяем к трансформатору, а его – к электросети. Медленно продвигая кусок пенопласта рукой к проволоке, режем его.

- резка нихромовой проволокой: вариант 2.

Для изготовления этого устройства понадобятся:

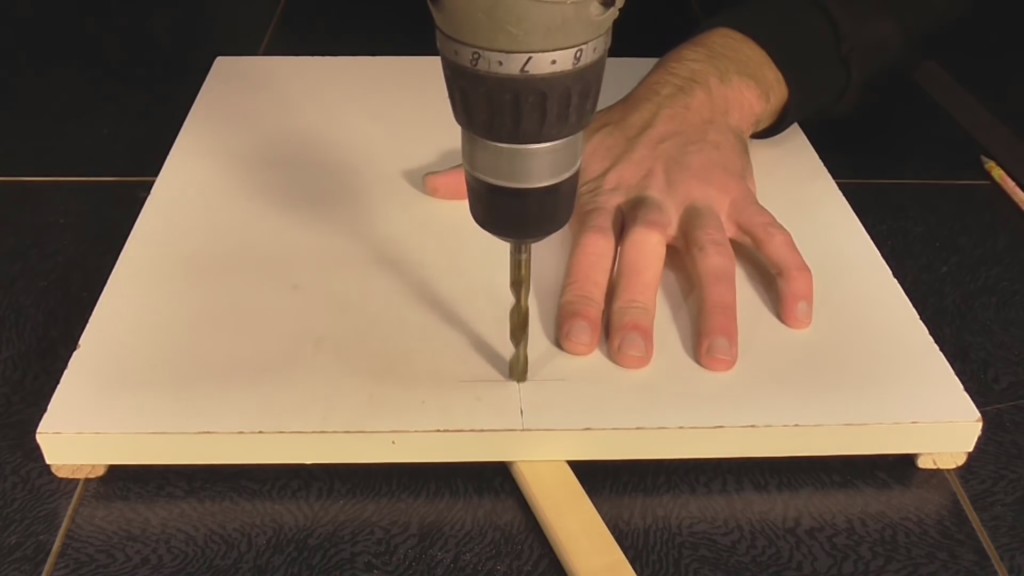

- Оргалит, в котором нужно будет сделать дырочки для перфорации (с помощью дрели и тонкого сверла).

- Пруток из алюминия длиной 0,5 м.

- Клей быстрой фиксации.

- Отрезки проводов с “крокодильчиками”.

- Небольшие деревянные брусочки, толщиной 5-7 см.

- Лист картона.

- Скотч.

- Блок питания.

- Нихромовая проволока.

- Болт и 4 гайки.

Вернуться к оглавлению

Последовательность работ по сборке аппарата для резки пенопласта

Фактически это та же горячая струна, но доведенная до совершенства. Профессиональный инструмент позволяет добиться высокой скорости резки, возможно применение фигурных насадок.

- Изготовление основы для аппарата. Она представляет собой квадратный кусок оргалита (длина ребра 40-45 см), который нужно закрепить с помощью саморезов или гвоздей к двум деревянным брускам. Они будут выполнять роль “ножек”. Таким образом, получится довольно прочная подставка с перфорированной поверхностью.

- В одном из брусков нужно высверлить такое отверстие, чтобы в него прочно вошел приготовленный заранее алюминиевый пруток.

- Отмеряем на алюминиевом прутке 30 см и в этой точке сгибаем его под углом 90°.

- Вставляем пруток в высверленное в бруске отверстие.

- Находим на оргалите самую близко находящуюся к свободному концу прутка дырочку и отмечаем ее маркером.

- Алюминиевый прут с помощью ножниц для металла подрезаем таким образом, чтобы его кончик находился точно над помеченной дырочкой.

- Чтобы прут не вращался, через него и опору просверлим отверстие и вобьем туда гвоздь.

- Устанавливаем проволоку из нихрома. Первым делом накрутим на болт 2 гайки. Обернем вокруг него проволоку, завяжем ее и сверху накрутим еще 2 гайки. Их следует хорошенько затянуть.

- Положим болт с гайками на основу и зафиксируем на ней гайки с помощью клея. Важно сделать так, чтобы гайки не вращались.

- Обратим внимание на отверстие напротив кончика алюминиевого прута. Его мы помечали маркером. Проденем в него проволоку и, сделав петлю, накинем ее на пруток и затянем.

- Подключаем питание: с помощью “крокодильчиков” соединяем “+” с прутком из алюминия, а “-” – с болтом.

- На блоке питания нужно сделать такую регулировку, чтобы нихром нагревался не более чем на 100°. При работе с аппаратом нужно не забывать о безопасности рук.

Вернуться к оглавлению

Другие способы резки пенопласта

- резка пенопласта возможна с помощью болгарки и самого тонкого диска. Но в этом случае получить ровный край не удастся;

- возможна резка пенопласта с помощью острого ножа, но такой способ весьма затруднителен по причине выкрашивания материала;

- некоторые умельцы предлагают в резке пенопласта использовать пилки по дереву с мелкими зубцами. Но этот метод тоже является сомнительным;

- в магазинах строительных материалов можно купить специальный термонож для работ с пенопластом. Рабочая температура этого инструмента 600°, а скорость нагрева – не более 10 сек. Но это довольно дорогое приобретение. Поэтому, если вы не собираетесь открывать мастерскую по нарезке этого материала, проще и выгоднее собрать своими руками бесплатный самодельный станок.

Создайте резак для пены прямо сейчас

Резать пену традиционными методами сложно. Лучше всего с помощью горячей проволоки. Если вы читаете Hackaday, то наверняка поймете, как с помощью электричества нагреть провод без посторонней помощи. Однако в минимальной сборке [MrGear] есть что-то умное.

Лучше всего с помощью горячей проволоки. Если вы читаете Hackaday, то наверняка поймете, как с помощью электричества нагреть провод без посторонней помощи. Однако в минимальной сборке [MrGear] есть что-то умное.

Как вы можете видеть на видео ниже, он использует батарею на 9 В, зажим, палочки для мороженого и провод от шариковой ручки. Он также использовал выключатель, но мы не могли не подумать, что в этом нет необходимости, поскольку вы могли просто отсоединить аккумулятор, чтобы включать и выключать устройство.Поскольку он использовал горячий клей, чтобы прикрепить переключатель к батарее, замена батареи была бы проблемой.

Это быстрый инструмент для кратковременного использования: мы предполагаем, что для короткого замыкания батареи 9 В потребуется довольно часто менять батарею. Конечно, вы могли бы использовать батарею для фонаря, если хотите что-то, что прослужит дольше. Только не используйте ионно-литиевые батареи, так как их короткое замыкание очень опасно.

Если вы хотите чего-то более сложного, взгляните на сборку [Grant Thompson] (см. Второе видео ниже), которая намного более существенна.Он использует стальную проволоку для подвешивания в качестве режущего элемента и пружину, чтобы держать его в напряжении. У него также есть хороший трюк для вывода волн из проволоки, который может пригодиться, даже если вы соберете версию [MrGear]. Ищете что-то среднее между этими двумя крайностями? В прошлом мы уже использовали несколько резаков для пенопласта.

(PDF) Разработка станка для резки пенопласта с числовым программным управлением для изготовления форм для крыльев

Разработка станка для резки пенопласта с числовым программным управлением для изготовления форм для крыла

Asith Abeysinghe1,2, Shameera Abeysiriwardena2,

Roshan Nanayakk , Walallawita Wimalsiri2,

Thilina Dulantha Lalitharatne2

2D Кафедра машиностроения

Университет Моратувы

Шри-Ланка

1asithmaduranga @ gmail. com

com

Salinda Tennakoon3

3Sri Lanka Air Force

Katukurunda

Sri Lanka

Резюме – Изготовление формы из пенопласта для беспилотных воздушных судов

должно быть эффективным и точным для улучшения исследований

и производства. Резка горячей проволокой – широко используемый метод резки пенопласта

. При резке горячей проволокой точность и качество резки пенопласта

в основном зависит от переменных параметров резки

, которые влияют на процесс резки.Для выполнения надлежащего реза с требуемым качеством

параметры резки должны быть установлены точно и точно

. Это исследование проводится для выявления вариаций

и взаимозависимости параметров резания. Важно, чтобы

оценил соответствующие значения параметров резки до фактической резки

. Результаты этого исследования помогают улучшить резку пенопласта

горячей проволокой за счет устранения ограничений и недостатков для выбора наилучших параметров резки

станка

с ЧПУ, который находится в стадии разработки.

Ключевые слова – станок для резки пенопласта с ЧПУ, резка горячей проволокой, пена.

Параметры резки, машина для изготовления форм для крыла

I.

I

NTRODUCTION

Станки для резки пенопласта с ЧПУ используются для резки твердых форм

с использованием пена, автономно управляемая командами

, полученными с помощью расчетной модели. В отрасли беспилотных летательных аппаратов

(БПЛА) в Шри-Ланке отсутствует эффективный метод

для производства таких компонентов, как крыло и фюзеляж.Традиционный метод изготовления крыльев из стекловолокна

использует деревянную пробку

. Опыт показывает, что метод

не дает достаточной чистоты внешней поверхности. Если детали самолета

изготавливаются внутри пресс-форм, можно добиться высокой точности и качества поверхности

[1]. Строительство форм для пенопласта

для изготовления этих компонентов можно назвать хорошим

решением [2]. Тем не менее, для резки пеноматериалов с требуемой точностью необходимо применять соответствующие методы.

Тем не менее, для резки пеноматериалов с требуемой точностью необходимо применять соответствующие методы.

Резка пенопласта горячей проволокой с ЧПУ – эффективный способ производства

пенопласта с высокой точностью и чистотой поверхности [3].

Разработка станка для резки пенопласта с ЧПУ

с требуемой производительностью должна осуществляться с учетом нескольких факторов

. Следует обратить внимание на существующие машины

,и их механизмы [4] [5] [6] [7]. В литературе

подчеркивается, что у процесса резки горячей проволокой из пенопласта

есть ограничения и недостатки [7].Необходимо изучить новые методы

, чтобы преодолеть эти ограничения путем управления параметрами

, участвующими в процессе резки.

Определение и контроль параметров резки

считаются основными факторами, влияющими на качество продукции.

Контроль должен выполняться точно, чтобы подавать горячую проволоку

в правильном направлении [8]. Ошибки, возникающие при выборе и настройке параметров резки

, приведут к получению бракованного продукта.

Это несовместимо с предполагаемым применением.

Точный контроль параметров резки, соответствующих механизмов и контроллеров

должен быть реализован с помощью

, анализирующего поведение и характеристики параметров резки

. В

этой области опубликовано немало научных работ. Механизмы, используемые в современных станках для резки пенопласта

, не публикуются. Основные задействованные параметры резки

– это материал режущей проволоки и ее размеры

, скорость резки, температура резки, натяжение режущей проволоки

и ширина пропила.

Принимая во внимание существующие механизмы, следует выбрать лучший метод

, и необходимо внести улучшения, чтобы получить наилучший возможный результат

. В данном исследовании было проведено

экспериментов, чтобы найти эти условия и методы. После проведения

После проведения

экспериментов с пенополистиролом (полистиролом (ПС))

результаты были проанализированы. Построив полученные данные, было выявлено

лучших условий для проведения операции резания

.Уравнение скорости подачи для получения постоянной ширины пропила

относительно переменной температуры было разработано

, построив многомерное соотношение между различными параметрами

.

II. МЕТОД

Для определения подходящих параметров резки и условий

необходимо провести эксперименты. В этом разделе

объясняются идентифицированные параметры резки и экспериментальная установка

, которые использовались в этом исследовании.

Из двух доступных режущих механизмов для проведения эксперимента была выбрана чистая термическая резка

.

–

–

–

–

Как построить резак для пенопласта с ЧПУ за 200 долларов США – Бесплатная электронная книга

Хотите построить собственный станок для резки пенопласта с ЧПУ с использованием электроники 3D-принтера примерно за 200 долларов / 160 фунтов / 170 евро? На фотографиях ниже представлены лишь некоторые из моделей RC, которые я построил с помощью резака для пенопласта с ЧПУ.

Так почему я использую резак для пенопласта Hot Wire с ЧПУ для изготовления самолетов с дистанционным управлением?

Конечно, дешевле покупать модели из пенопласта, чем строить с резаком для пенопласта Hot Wire с ЧПУ.

- Да, это может быть для начала, но некоторые из больших форсунок из пеноматериала EDF могут быть довольно дорогими. Я видел несколько не подлежащих ремонту аварий в своем аэроклубе. Первое летающее крыло, которое я построил с помощью этой машины, летало фантастически, пока я не разбил его. Ну, я разбил его несколько раз, но последний был последним. Итак, включите машину, вырежьте несколько новых сердечников крыльев, и через несколько дней я снова был в воздухе.

- Другая причина – создавать модели, которые нельзя купить или, если можно, они будут очень дорогими.Мне очень нравится исследовать и разрабатывать свое собственное, и теперь вы можете использовать несколько отличных программ.

- Обучение ЧПУ было большим развлечением, и вскоре меня укусила ошибка. Теперь у меня есть фрезерный станок с ЧПУ и 3D-принтер. Они отлично подходят для тех деталей, которые нелегко найти.

Сколько будет стоить постройка

Наверное, не так много, как вы думаете. Сборка USB-версии в 2021 году будет стоить примерно 200 долларов / 160 фунтов / 170 евро. Если вы предпочитаете создавать версию с параллельным портом, это будет примерно на 30% больше.

Существует бесплатное программное обеспечение, которое вы также можете использовать для генерации G-кода, которое хорошо работает и, возможно, все, что вам нужно. Подробнее позже в этой статье.

Планы и электронная книга

Новая электронная книга и планы содержат полную информацию с пошаговыми инструкциями, за планы взимается небольшая плата, но электронная книга предоставляется бесплатно. Полноразмерные планы можно распечатать на любом принтере, кроме двух частей. Затем они используются в качестве шаблонов для получения точных местоположений отверстий.

Планируется также включить G-код для профиля Clark-Y для тестирования машины после сборки, а также G-код для создания летающего крыла 38 ″ / 960 мм.Полная настройка мухокрыла включена в электронную книгу.

Другое крыло

У меня есть отличные отзывы, и один вопрос, который возникает довольно часто, – это Могу ли я использовать USB-интерфейс на моем компьютере для резки пенопласта с ЧПУ? Да, можно, но я решил, что пора сделать новую версию моего оригинального резака для пенопласта с ЧПУ.

Так почему же новый дизайн?

В моем старом проекте, см. Ниже, для работы контроллера ЧПУ использовался старый компьютер с параллельным портом. Это было фантастически надежным и никогда не подводило меня. Но эти старые компьютеры будет труднее найти. Поскольку 3D-принтеры настолько популярны, а оборудование относительно дешевое, я решил использовать их в своей новой версии. Это также помогает снизить стоимость примерно на 30%.

Это было фантастически надежным и никогда не подводило меня. Но эти старые компьютеры будет труднее найти. Поскольку 3D-принтеры настолько популярны, а оборудование относительно дешевое, я решил использовать их в своей новой версии. Это также помогает снизить стоимость примерно на 30%.

Электронная книга также включает подробности о том, как построить старый интерфейс параллельного порта , если вы все еще хотите использовать эту опцию с более крупными шаговыми двигателями NEMA23.

Новый дизайн Старый дизайнМой первоначальный план состоял в том, чтобы просто преобразовать старую конструкцию, которую я построил из 18-мм HDF (древесноволокнистой плиты высокой плотности), которую я перепроектировал.Но когда я начал исследовать варианты использования шаговых двигателей для 3D-принтеров, вскоре стало очевидно, что меньшие шаговые двигатели будут испытывать трудности. Это была тяжелая машина, и использование меньших шаговых двигателей могло привести к потере импульсов шагов. Таким образом, для использования шаговых двигателей NEMA 17 в 3D-принтере потребуется более легкая машина.

Основные цели нового станка для резки пенопласта с ЧПУ

- Для запуска с современных компьютеров с USB-подключением

- Более легкая конструкция с использованием 12-миллиметрового MDF

- Использование шаговых двигателей и контроллеров для 3D-принтера

- Комплексные планы, полный размер основных деталей и подробные инструкции,

- Простота сборки.

- Тем не менее, вы можете использовать старый интерфейс параллельного порта с Mach4 и LinuxCNC, если вам это больше нравится.

- Серия видео из 4 частей, показывающая, как создать новую версию.

Диапазон резки

Вертикальное перемещение составляет 350 мм (13,5 ″), а горизонтальное – 550 мм (21,5 ″) при использовании стержней с резьбой 450 мм и 750 мм. При необходимости вы можете использовать более длинный стержень с резьбой на горизонтальной оси до 1000 мм, но вам также потребуются более длинные направляющие для выдвижных ящиков.

Расстояние между каретками может быть довольно большим. Я использовал до 1000 мм с хорошими результатами.Моя текущая установка составляет около 750 мм или около 30 дюймов. Но для горячего провода может потребоваться больше энергии в зависимости от типа используемого провода. Плата MKS Gen L может использовать 24 В, что может быть лучше для больших размахов крыльев.

Стреловидные крылья могут представлять проблему, но вы можете получить большую стреловидность, чем ход машины. Мы делаем это, выравнивая заднюю кромку с горячей проволокой, а затем обрезая корень и кончик под правильным углом. Некоторое время назад я снял видео, показывающее, как это сделать.https://youtu.be/_UFOHJPlza8

Точность резака для пены

Я получаю вопросы о точности станка, использующего резьбовые стержни для ходовых винтов и направляющих для линейного перемещения. Что я могу понять. Что ж, точность, необходимая для резки пенопласта горячей проволокой, отличается от точности, необходимой для фрезерного станка с ЧПУ. Но я все равно получаю очень хорошие результаты, когда сравниваю вырезанные детали с масштабными чертежами. Я накладывал вырезанные части поверх рисунков, и они всегда идеально подходили для невооруженного глаза.Смотрите мое видео здесь, где я показываю, насколько оно может быть точным.

На изображении ниже показан разрез крыла Clark-Y с размахом основания 250 мм. Как видите, это очень точно, если ваша машина правильно откалибрована с хорошим контролем горячей проволоки.

Электроника

Сначала мы начнем с электроники, потому что мы можем проверить ее и заработать, прежде чем устанавливать ее в нашу машину. Приятно знать, что все это работает, если вы только что купили запчасти. Если бы мы сначала сделали механику, то через некоторое время мы не заметили бы проблемы с электроникой.

Я потратил много времени на исследование и тестирование электронных компонентов и использовал те же шаговые двигатели, что и мой 3D-принтер Anet A8. Это помогает снизить стоимость.

Это помогает снизить стоимость.

В этой новой сборке используется контроллер того же типа, что и во многих 3D-принтерах. Мы будем использовать Arduino Mega 2560 с подключенной платой RAMPS 1.4. Вы также можете использовать плату MKS Gen L V1.0. По сути, это плата Arduino Mega 2560 и RAMPS, объединенная в одну плату с несколькими дополнительными функциями.У меня есть полная запись об этом здесь.

Я настоятельно рекомендую купить настоящую Arduino Mega, если можете. Потому что я сам видел, что USB иногда может быть проблематичным при подключении. В китайских платах используются более дешевые компоненты, а качество сборки не всегда лучшее. На одной из моих плат Arduino разъемы платы RAMPS не были прямыми. Мне удалось их выпрямить, и, к счастью, все сработало.

Шаговые двигатели будут иметь размер NEMA 17 и источник питания на 12 вольт.Вот ссылка на полный список деталей.

Программное обеспечение

Это может быть самая сложная часть сборки, но если вы немного попрактикуетесь, все станет намного проще. У меня есть несколько видео на YouTube, которые вам помогут.

Это состоит из двух частей: во-первых, мы должны получить некоторый G-код для нашего нового дизайна крыла или фюзеляжа, а затем нам нужно программное обеспечение для преобразования G-кода в движения машин. В разделе загрузок есть несколько примеров g-кода, которые вы можете попробовать.

Чтобы сгенерировать g-код, ознакомьтесь с моей статьей здесь, в которой вы можете использовать как бесплатные, так и платные варианты. Во второй части программное обеспечение является бесплатным и должно быть загружено в нашу Arduino Mega.

Бесплатно или Купить?

Прежде чем вы решите построить свою машину, я настоятельно рекомендую вам сначала протестировать некоторое программное обеспечение. Большая часть бесплатного программного обеспечения подходит для простых крыльев. Но если вы намеревались построить фюзеляжи и более сложные крылья, вам может потребоваться более эффективное программное обеспечение. Все платное программное обеспечение, которое я использую, можно использовать в режиме оценки, прежде чем совершить покупку.

Все платное программное обеспечение, которое я использую, можно использовать в режиме оценки, прежде чем совершить покупку.

Возможно, вы слышали о Mach4 или LinuxCNC, которые очень популярны в мире ЧПУ, но их нельзя использовать с контроллером Arduino. В электронной книге есть полная информация, а на этом веб-сайте есть учебные пособия со ссылками на видео, если вы хотите использовать любое из них.

Изначально я использовал прошивку и программное обеспечение, измененное пользователем в группах RC под названием Rasciodc. Он основан на GRBL 0.Прошивка 8c2. Статья, которую он написал, отличная и содержит отличное программное обеспечение и прошивки.

Я изменил параметры для соответствия этой машине, и вы можете использовать программное обеспечение Windows для управления температурой горячей проволоки с помощью ползунка

Полная информация в электронной книге и в части 2 – обновленной серии видео.

Обновленная прошивка и программное обеспечение

Эта новая прошивка и программное обеспечение основаны на оригинале, но используют более позднюю прошивку GRBL Mega 5X с небольшими изменениями конфигурации для резки пенопласта на 4-осевом станке.Пожалуйста, прочтите сообщение, указанное ниже, для получения полной информации. Теперь вы также можете загрузить предварительно скомпилированную прошивку, что намного проще, если вы новичок в этом.

Обновленное программное обеспечение было переработано, чтобы лучше подходить для резки пеной и более поздней прошивки,

DevCNC Foam специально разработан для 4-осевой резки пенопласта и будет работать с несколькими конфигурациями оборудования. Его даже можно использовать для того, чтобы сделать старый контроллер параллельного порта совместимым с USB с помощью Arduino.DevCNC Foam в 2020 году стоит 60 евро.

Еще одним преимуществом является очень простая установка и отсутствие необходимости в Arduino IDE для загрузки прошивки. Он проверяет плату контроллера и загружает правильную версию. Вы можете бесплатно попробовать его на расстояние до 400 мм. Достаточно, чтобы убедиться, что ваше оборудование работает нормально, прежде чем покупать лицензию. DevCNC Foam очень хорош, а отображение пути проводов в 3D. Он также будет работать в режиме моделирования, чтобы вы могли проверить, как будет разрезаться пена.Очень хорошо для обнаружения ошибок. Это несколько раз сэкономило мне лишнюю пену.

Он проверяет плату контроллера и загружает правильную версию. Вы можете бесплатно попробовать его на расстояние до 400 мм. Достаточно, чтобы убедиться, что ваше оборудование работает нормально, прежде чем покупать лицензию. DevCNC Foam очень хорош, а отображение пути проводов в 3D. Он также будет работать в режиме моделирования, чтобы вы могли проверить, как будет разрезаться пена.Очень хорошо для обнаружения ошибок. Это несколько раз сэкономило мне лишнюю пену.

Какие инструменты мне нужны?

Для того, чтобы отверстия просверливались ровно, очень удобно использовать вертикальное сверло. Я использовал крестообразные дюбели M6 с головками под ключ / под шестигранник, чтобы соединить основные детали, которые доступны в большинстве магазинов DIY. Это здорово, потому что вы можете очень легко разобрать машину, если вам тоже нужно, не задаваясь вопросом, какой размер винта я использовал для этой части.

Для механической части сборки вам понадобится что угодно, только отвертки, плоскогубцы, измерительные инструменты и несколько зажимов.

Создание механической стороны

Полные инструкции включены в электронную книгу вместе со списком вырезок и планами. Чертежи представляют собой планы в натуральную величину с отметками центра отверстий, за исключением двух больших частей. В конструкции использованы метрические размеры, с которыми, на мой взгляд, немного легче работать.

Я использовал 6-миллиметровые поперечные дюбели и цилиндрические гайки, чтобы соединить основные части вместе с помощью нескольких винтов

Чтобы сэкономить время и деньги, отнесите список для резки в местный магазин DIY и попросите их разрезать все части.Мой местный магазин делает это, и вы платите только за то, что вам нужно, и вы получите их правильного размера с красивыми квадратными разрезами.

Список деталей

Здесь можно найти список деталей, который включает версии для USB и параллельного порта.

Программное обеспечение для генерации g-кода

После того, как вы построите станок для резки пенопласта с ЧПУ, вам понадобится программное обеспечение для генерации кода G для резки крыльев или секций фюзеляжа из пенопласта.

Программное обеспечение может быть самой сложной частью резки пенопласта с ЧПУ.Я бы посоветовал сначала начать с бесплатных версий и обновлять их по мере роста ваших навыков и знаний. Я использовал все перечисленные ниже параметры, которые позволят создать G-код для ваших проектов. Платные варианты на мой взгляд отличные и стоят своих денег.

Бесплатные параметры

У меня есть полный пост на сайте и видео, показывающее платные и бесплатные варианты. Программа для генерации G-кода для изготовления крыльев и фюзеляжей из пенопласта с помощью резака для пенопласта с ЧПУ

Платные опции

Необходимо приобрести следующие опции программного обеспечения, которые являются более обширными.Вы можете использовать демонстрационные версии, которые являются полными, но единственное ограничение – вы не можете сохранять g-код.

Крыло с прямой стреловидностью, изготовленное из DevWing Foam 2

DevWing Foam 2 Учебное пособие, часть 1 – Конструкция – для пенорезок с ЧПУ