Токарно-винторезный станок 16Б16КП – Всё для чайников

- Подробности

- Категория: Токарные станки

Станок предназначен для выполнения операций токарной обработки нормальной точности.

Высокая точность и чистота обработки обеспечиваются точностью изготовления всех базовых деталей и тщательностью сборки станка, применением в качестве опор шпинделя высокоточных подшипников, балансировкой всех быстровращающихся деталей станка, широким диапазоном скоростей резания с бесступенчатым регулированием.

Отсчет продольных и поперечных перемещений резца ведется по лимбам или индикаторным упорам, установленным на каретке и станине станка.

Станок имеет ускоренный ход каретки и суппорта в продольном и поперечном направлениях.

Управление рабочими и ускоренными перемещениями каретки и суппорта осуществляется одной рукояткой, удобно расположенной на фартуке.

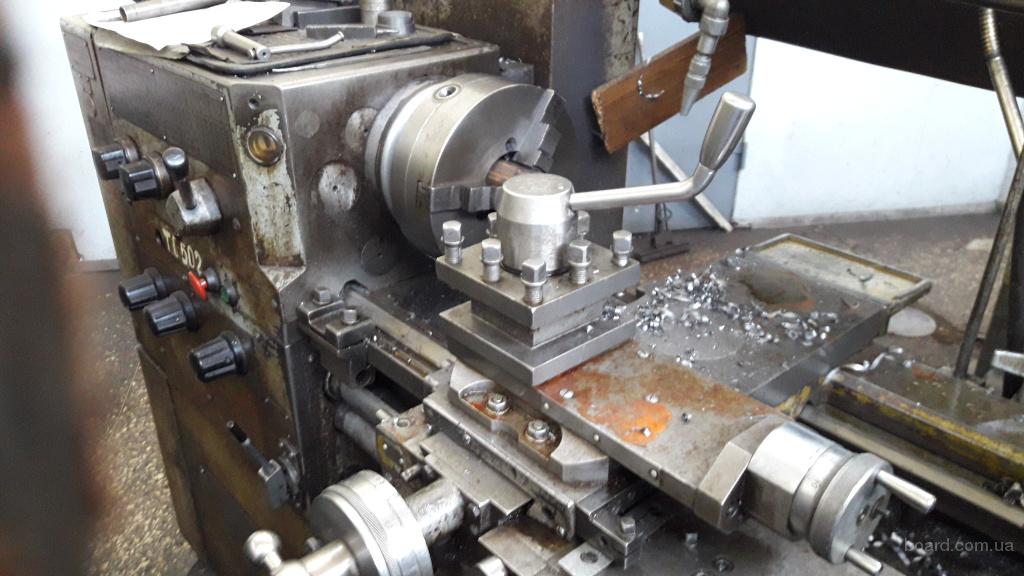

Станок комплектуется четырехпозиционным резцедержателем и резцедержателем с механизмом быстрого отвода резца при нарезании резьб.

Частота вращения шпинделя устанавливается рукояткой, расположенной на фартуке. Ее можно изменять при вращении шпинделя.

В шпиндельной бабке имеются два перебора 1:4 и 1:16.

Использование комплектного тиристорного электропривода в приводе главного движения станка позволяет подбирать оптимальный режим обработки деталей.

При выполнении отделочной обработки движение от шпинделя коробке подач передается ременной передачей, что способствует плавной работе станка при высокой частоте вращения шпинделя и длительному сохранению точности сменных колес.

Станок имеет современную архитектурную форму, удобен в управлении и обслуживании.

Класс точности станка Н по ГОСТ 8—71.

Обозначение:

1 – токарный станок (номер группы по классификации ЭНИМС)

6 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (6 – токарно-винторезный)

Б – поколение станка (А, Б, В, Д, К, Л, М)

6

Буквы в конце обозначения модели:

Г – станок с выемкой в станине

К – станок с опировальным устройством

П – точность станка – (н, п, в, а, с) по ГОСТ 8-82 (П – повышенная точность)

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Скачать документацию

Кинематическая схема

Коробка скоростей

Коробка скоростей (устанавливается на станки 16Б16, 16Б16П, 16Г16, 16Л20Ф1, 16Л20ПФ1, I6Л20, 16Л20П) на шесть ступеней монтируется в отдельном корпусе и крепится к задней наружной стенке левого торца тумбы.

Для натяжения ремня, идущего от коробки к шпинделю, коробка может перемещаться в вертикальной плоскости с помощью винта б .

Механизм коробки скоростей приводится в движение от двухскоростного электродвигателя через зубчатую ременную передачу.

Шкив 16, связанный со шлицевой ступицей 15, передает вращение валу 14, свободно проходящему через вал-гильзу 20.

Вал 14 связан с дисками приводной электромагнитной муфты 25, при включении которой движение с вала 14 передается связанному с ней валу-гильзе 20, через полумуфту 24. Коробка скоростей позволяет получить шесть различных скоростей на выходном шкиве 13. Далее движение через зубчатую ременную передачу передается на шкив шпиндельной бабки.

Все зубчатые колеса 7-11, 18, 19, 22 коробки скоростей изготовлены из легированных сталей и подвергнуты термической обработке с последующей шлифовкой профиля зубьев.

С выходным валом 4 коробки скоростей связана обеспечивающая надежное и быстрое торможение станка тормозная электромагнитная муфта 3 с ходовым винтом 12.

Смазка электромагнитных муфт, зубчатых колес и подшипников коробки скоростей осуществляется от насоса смазки поливом по трубопроводам I, 43 со штуцерами 2, 44.

Шпиндельная бабка

Механизм передней бабки получает движение от коробки скоростей через зубчатый ремень и разгруженный приемный шкив 7 с уплотнением 4.

Шкив 7 сидит на конусе муфты-шестерни 5, вращающейся на двух радиально-упорных подшипниках 3, расположенных в корпусе 6.

Выборка осевого люфта в подшипниках производится пружиной 4.

Шпиндель станка от приемного шкива через муфту-шестерню 5 получает 12 скоростей вращения напрямую; 12 скоростей с перебором 1:4 через зубчатые колеса 5, 8, 16, 15; 12 скоростей с перебором 1:16 через зубчатые колеса 5, 8, 11, 10, 13, 14, 16, 15.

Надежная фиксация оси рукоятки 9 от проворота в рабочем положении производится подпружиненный шариком, расположенный в стакане на задней стенке корпуса шпиндельной бабки.

Шпиндель 17 станка вращается на двух конических роликоподшипниках 18 и 21.

Выбор радиального зазора в подшипниках производится пружинами 20.

Шпиндель станка, имеющий фланцевый передний конец, выполненный по ГОСТ 12593-72, обеспечивает быструю смену планшайбы и надежное ее крепление.

Суппорт

Резцедержатель с помощью суппорта может перемещаться вдоль и поперек станины от механического привода на рабочей подаче и ускоренно, а также от руки.

Каретка и поперечная ползушка суппорта имеют ограничения хода в обе стороны. При перемещении суппорта до упора срабатывает механизм отключения фартука.

При необходимости каретка суппорта с помощью винта 18 может быть закреплена в любом месте станины.

Фартук

Фартук имеет четыре пары кулачковых муфт I , 2, 3, 4, которые позволяют осуществлять прямой и обратный ходы каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется рукояткой 19. Направление включения рукоятки совпадает с направлением перемещения каретки и суппорта.

Управление перемещениями каретки и нижней части суппорта осуществляется рукояткой 19. Направление включения рукоятки совпадает с направлением перемещения каретки и суппорта.

При этом включается электродвигатель быстрых ходов, который через клиноременную передачу сообщает движение ходовому валу.

Величина перемещения фартука с помощью маховика отсчитывается по лимбу и нониусу с ценой деления, соответственно, I и 0,1 мм.

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта и маточной гайки станка.

В фартук встроен предохранительный механизм от перегрузки станка, отрегулированный на максимальную величину усилия отключения фартука (6000 ± 500) H. При работе по упорам усилие отключения фартука можно снизить до необходимой величины гайкой 6 и ослаблением пружины 7.

Предохранительный механизм работает следующим образом.

При встрече каретки с упором или при перегрузке и, следовательно, остановке червячного зубчатого колеса 14, червяк 13, продолжая вращаться, вывертывается и через сухарь 12, толкатель II, упорный подшипник 10, сжимая пружину 7, толкает стакан 9 вправо.

Защелка 8, западая в прорезь стакана 9, препятствует возвращению червяка в исходное положение.

При дальнейшем вращении червяка происходит смещение муфты 15 вправо под воздействием пружины 15, мелкозубая часть муфты 15 выходит из зацепления с муфтой 17. Червяк 13 превращает вращаться.

Чтобы включить фартук, необходимо освободить стакан 9, подняв защелку 8.

Пружина 7 включит расцепленные зубчатые муфты 15. 17 и червяк 13.

Для нарезания резьбы необходимо рукоятку 19 установить в нейтральное положение и рукояткой 20 включить маточную гайку. При этом реечную шестерню следует вывести из зацепления, вытянув кнопку 5 на себя.

Смазка фартука, направляющих станины и каретки производится плунжерным насосом, встроенным в крышку фартука.

Задняя бабка

Задняя бабка крепится к станине через систему рычагов и эксцентрик рукояткой I (рис.12).

При необходимости поперечное смещение корпуса осуществляется винтами 10, 12 при отжатом положении зажина рукоятки I.

Контроль правильного положения корпуса задней бабки производится грубо по пригашенным при сборке местам и точно по оправке, зажатой в центрах станка.

При этом несовпадение оси вращения шпинделя и оси отверстия пиноли в горизонтальной плоскости не должно превышать 0,01 мм.

Плоский конец винта 4 скользит в фиксирующем пазу эксцентрика 3. чтобы вывернуть винт 4 для демонтажа эксцентрика 3, необходимо цековку А совместить с винтом 4.

Зажим пиноли 8 осуществляется рукояткой 7.

ВНИМАНИЕ! МАКСИМАЛЬНЫЙ ХОД ПИНОЛИ – 120 мм. Винт 9 перемещается от маховичка 2.

Коробка подач

Коробка подач состоит из зубчатых колес 1-14, 16-23 и получает движение от выходного вала передней бабки через сменные зубчатые колеса коробки передач.

Необходимые подачи и шаги резьбы устанавливался поворотом рукояток 3 и 36 , расположенных на передней крышке коробки подач.

Включение ходового винта или ходового валика, выбор типа резьбы производится рукояткой 2.

Направление вращения ходового винта изменяется поворотом рукоятки 7, нормальный или увеличенный шаг резьбы устанавливается рукояткой 6.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2, при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными зубчатыми колесами специального набора.

Механизм переключения зубчатых колес коробки подач собран на одной плите 26, которая крепится к корпусу коробки подач. Переключение зубчатых колес осуществляется с помощью системы рычагов, тяг и кулачков. Фиксация рабочего положения зубчатых колес обеспечивается подпружиненными шариками, находящимися в рукоятках переключения.

При демонтаже механизма переключения необходимо следить за правильной установкой зубчатых колес 24 и 2.5, имеющих риски, которые при монтаже должны совпадать, иначе порядок сцепления зубчатых колес коробки подач будет нарушен.

Коробка передач

Коробка передач представлена и служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб устанавливаются зубчатые колеса основного набора с передаточным отношением 40/73 73/64 , а для нарезания модульной и питчевой резьб – с передаточным отношением 60/73 * 86/36

Ограждение коробки передач снабжено электрической блокировкой, исключающей случайное включение станка при открытом кожухе ограждения.

Электрическая схема

Электропривод станка состоит из четырех трехфазных асинхронных электродвигателей М1, М2, МЗ и М4.

Коробка скоростей главного привода станков 16B16, 16Б16П, 16Л20, 16Л20П и 16Г16 имеет две электромагнитные муфты, которыми осуществляются пуск и торможение шпинделя станка.

Коробка скоростей станков 16Б16К, 16Б16КП, 1620К, 16Г16К, 16Л20КП имеет семь электромагнитных муфт, с помощью которых осуществляются переключение скоростей, пуск и торможение шпинделя станка.

Для управления включением и остановом шпинделя станка имеются две рукоятки: правая переключателя S 8 и левая переключателя S 9.

Реверс шпинделя станка осуществляется за счет реверса электродвигателя М1 главного привода.

Скачать документацию

Токарно-винторезный станок 16Б16КП: обзор

Токарный станок 16б16 эксплуатируется для выполнения заключительных работ с изделиями разных видов. Для станка характерно выполнение токарных работ нормальной точности. Он способен обрабатывать детали, имеющие диаметр 320 мм. Для станка характерна чистая и точная обработка изделий.

Аппарат обладает высокой надежностью. Его можно эксплуатировать в условиях высокой температуры воздуха.

Содержание

- Характеристики устройства

- Особенности модели

- Составные части аппарата

Характеристики устройства

В настоящее время создано множество модификаций, среди которых токарный станок 16б16кп. Данная модель относится к числу агрегатов повышенной точности. На устройстве имеется коробка передач автоматического типа.

16б16кп обладает техническими характеристиками:

- вес агрегата — 1999 кг;

- обработке подлежат детали, имеющие сечение 401 мм над станинной поверхностью и 211 мм над суппортной;

- диаметр отверстия в передней бабке — 45 мм;

- максимально допустимая длина обточки заготовки — 146 см;

- продольное направление подачи — 0,1 см;

- максимально допустимая длина детали, используемой на станке — 150 см;

- поперечные интервалы подачи — до 1,4 мм/оборот;

- пруток, фиксируемый в передней бабке, имеет сечение — 4,4 см;

- поперечное направление подачи — 0,025 мм;

- интервалы продольных подач — до 2,8 мм/оборот;

- скорость продольных перемещений суппорта — 4 м/мин;

- поперечные движения суппорта по винту — 22 см, продольные по винту — 75 см; по валику — 50 см;

- скорость поперечных перемещений суппорта — 2 м/мин;

- категория шпиндельного конца — 6К;

- частота вращения прямого станочного шпинделя — 25-2499 оборотов/мин, обратного — 25-1249 оборотов/мин;

- подачи продольные, производимые на 1 деление вращения лимба — 0,1 мм.

Устройство передней бабки

Электрическая система аппарата представлена электродвигателями, обладающими различными показателями мощности:

- привод, за счет которого происходят ускоренные суппортные перемещения — 0,36 кВт;

- привод, установленный в смазывающей системе — 0,11 кВт;

- привод охлаждающей системы — 0,124 кВт;

- главный привод — 7,4 кВт.

Токарно-винторезный аппарат 16б16кп позволяет делать 4 вида резьбы:

- модульную — 0,5-21 мм;

- питчевую — 0,5-111 мм;

- метрическую — 0,24-56 мм;

- дюймовую — 0,5-111 мм.

Особенности модели

Станок отличается рядом особенностей:

- для коробки передач устройства характерен длительный срок службы, что обеспечивается за счет применения клиноременной системы;

- фартук станочного оборудования оснащен ручкой, с помощью которой контролируется частота вращения шпинделя;

- станочный суппорт и продольные салазки способны двигаться ускоренно продольно и поперечно;

- передняя бабка оснащена двумя переборами с различными передаточными числами;

- аппарат оснащен резцедержателем особой конструкции, позволяющей оператору при резке детали быстро отнимать рабочий инструмент от нее;

- оборудованию присвоена категория точности «Н»;

- агрегат способен работать в нескольких режимах, что обеспечивается использованием на нем электропривода тиристорного типа;

- на фартуке станка имеется рукоятка, управляющая движениями продольных салазок и суппорта в ускоренном темпе.

Фартук станка

Для всех выполняемых операций на токарно-винторезном аппарате характерна точность и высокая чистота выполнения резьбы. Это обусловлено тем, что на нем все базовые детали имеют высокую точность, опоры шпинделя оснащены подшипниками высокой точности.

Все станочные элементы обладают тщательной балансировкой. Для аппарата характерна бесступенчатая регулировка скорости резки в различных диапазонах.

Устройство имеет маркировку «К», что означает наличие в нем копировального механизма. Маркировка «П» указывает на высокую точность обработки изделий станком данного типа.

Токарно-винторезный электроагрегат имеет в своей конструкции:

- устройство, блокирующее подачи в 2-х направлениях;

- продольные выключающие упоры;

- систему, защищающую устройство от перегрузок.

Составные части аппарата

Узлами электроагрегата являются:

- станина;

- суппорт;

- фартук;

- задняя бабка;

- коробки передач, подач, скоростей;

- электрооборудование;

- защитное устройство.

Станина является основным элементом токарно-винторезного станка 16б16кп. Она состоит из чугуна. Для нее характерна коробчатая структура. Внутри станины имеются ребра П-образного типа. За их счет конструкция обладает жесткостью.

Станина оснащена четырьмя направляющими в верхней части. Две направляющие имеют плоскую структуру, две другие — призматическую. Все направляющие закалены и отшлифованы.

Устройство крепится на тумбе. В правой части станины находится электродвигатель, благодаря которому происходит ускоренное перемещение продольных салазок. В левой задней части станины оборудована коробка скоростей, в правой задней — смазочное устройство.

Внутри тумбы находится основной двигатель, обеспечивающий привод главного движения. Справа от тумбы располагается смазочная система агрегата, включающая в себя насос и емкость со смазочно-охлаждающей жидкостью.

Суппорт способствует правильному расположению режущего инструмента. Он же отвечает за его поперечные и продольные перемещения. Движется суппорт за счет привода механического или ручного типа. Продольные салазки крепятся за счет специального винта.

Движется суппорт за счет привода механического или ручного типа. Продольные салазки крепятся за счет специального винта.

Станочный фартук включает в себя 4 пары фиксаторов. Благодаря им каретка аппарата может двигаться как прямо, так и обратно.

Задняя бабка связана со станиной посредством рукоятки. Ее положение контролируется оправкой, находящейся в центрах аппарата, или по отметинам. Расхождение между вращательной осью шпинделя и задней пинолью должно превышать 0,1 мм.

Коробки передач и подач агрегата, защитный механизм и электродвигатели

Благодаря коробке передач токарно-винторезного электроаппарата обеспечивается вращение вала коробки подач. Узел оснащается защитным кожухом с системой блокировки. Она предотвращает включение агрегата, если устройство заграждения станка отсутствует или открыто.

Тип набора зубчатых колес коробки передач зависит от типа резьбы. Для дюймовой и метрической применяется основной набор, для питчевой и модульной — дополнительный.

Коробка подач токарно-винторезного аппарата оснащена зубчатыми колесами. Им передает вращение находящийся в шпиндельной бабке вал коробки передач.

Рукоятки узла позволяют:

- выбирать вид резьбы;

- направлять вращение винта;

- устанавливать резьбовой шаг и величину;

- включать валик или ходовой вал.

Коробка подач в состоянии подключать винт без использования зубчатых колес. Коробка оборудована обгонной муфтой, которая отключает механизм при быстрых обратных движениях суппорта.

Винторезный станок 16б16кп оснащен защитным механизмом от металлической стружки, соответствующий требованиям безопасности и увеличивающий срок службы аппарата.

В устройстве имеются 4 двигателя асинхронного типа. Аппарат работает при напряжении сети 220-440 В.

Видео по теме: Токарный станок 16б16

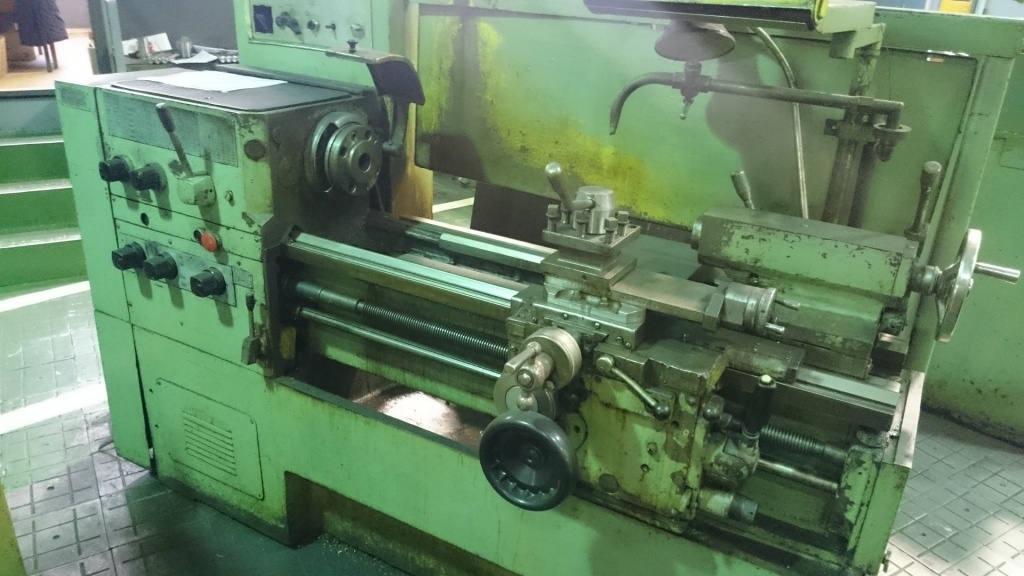

Токарный станок Станко 16Б16П Станки б/у

- Описание

- Технические характеристики

- Об этом продавце

Расстояние между центрами

850 мм

Поворот над станиной

360 мм

Поворот над поперечными салазками

190 мм

Диаметр отверстия главного шпинделя

46 мм

Мощность на главном шпинделе

7,5 л. с. описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

с. описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой

| Длина между центрами | 850 мм |

| Высота центра | 180 мм |

| Ø над кроватью | 360 мм |

| Ø над поперечной направляющей | 190 мм |

| Носик шпинделя | |

| Отверстие шпинделя | 46 мм |

| Мощность двигателя шпинделя | 5,59284 кВт |

| Капитальный ремонт | № |

| Задняя бабка | № |

| Постоянный | № |

| ——————- | |

| Рабочее время | |

| Время работы без подзарядки | |

| Государственный | хороший |

| По местным нормам | да |

| Статус | видимый |

| Технический паспорт | Станко 16Б16 |

| Тип клиента | Реселлер |

| Действует с | 2015 |

| Предложения онлайн | 381 |

| Последнее действие | 4 февраля 2023 г. |

Описание

Расстояние между центрами

850 мм

Качание над слоем

360 мм

Повернуть по перекрестному скольжению

190 мм

Диамет от основной шпинделя

46 мм

.0020

Обратите внимание, что это описание могло быть переведено автоматически. Свяжитесь с нами для получения дополнительной информации. Информация в этом объявлении является ориентировочной. Exapro рекомендует уточнять детали у продавца перед покупкой.

Об этом продавце

| Тип клиента | Реселлер |

| Действует с | 2015 |

| Предложения онлайн | 381 |

| Последнее действие | 4 февраля 2023 г. |

Токарные станки — Esskay International Machine Tools Blog поколение. В начале 1569 года токарные станки были построены из деревянных материал, используемый для вырезания форм изделий, считавшихся необработанными. После промышленной революции эти машины стали новым достижением в технологии резки и улучшения скорости машины. Скорость машина может быть легко изменена в соответствии с потребностями. Режущий инструмент был заменен к металлу и форма была удлиненной с дополнительными острыми краями. Сегодня Модернизация токарного станка не только снизила стоимость производства и время изготовления, но производит прекрасный выход.

Особенности малых токарных станков:

1 . Задний редуктор: Задний редуктор, установленный сзади

передней бабки токарного станка, что помогает увеличить мощность вращения и многое другое.

создается крутящий момент. Он работает так же быстро, как скорость 200rpm.

2. Нарезка винтов: Дюймовая и метрическая резьба можно построить точность и универсальность. Глубокие знания различных принципы резьбы, а также процедуры резки не требуется. Угол резьбы, глубины, большого диаметра, малого диаметра, делительного диаметра, резьбовой посадки и метрическая резьба являются одними из основных ключевых факторов нарезания резьбы.

3. Tumble Reverse: Направление хода винт, а подающий стержень поддерживается барабанным механизмом. Движение падения каретка от задней бабки к передней бабке.

4. Т-образный паз: Вертикальный монтаж больших объемов работ выполняются с помощью приспособлений для Т-образных пазов. Т-образный паз Нужен резец или фрезер. Боковые фрезы используются для резки заготовка в пазы, равные по ширине, а также по глубине.

5. 2 Конус Морзе в задней бабке: Подножка

токарного станка называют задней бабкой. Он используется совместно с

поворотный стол на фрезерном станке. Хвостовая бабка относительно длиннее других

часть машин. Функционирование машины не осуществляется без

задняя бабка, если ее не использовать, то станок будет «РАЗБИВАТЬСЯ»

Он используется совместно с

поворотный стол на фрезерном станке. Хвостовая бабка относительно длиннее других

часть машин. Функционирование машины не осуществляется без

задняя бабка, если ее не использовать, то станок будет «РАЗБИВАТЬСЯ»

Интересные факты о токарном станке:

1. Вы можете легко найти много недорогих токарных станков похожие на дорогие. Качество станка имеет значение дать хороший результат. Для начального уровня подойдет недорогой, но как спрос и нагрузка на более дешевую машину сформируют ограничивающий эффект на нашей работе.

2. Если вы про станки, то вес машин подпадает под главный фактор. Чем тяжелее ваш машина, более жесткая и свободная от вибрации работа может быть замечена. Лучшее токарные станки всегда тяжелее обычных, как если бы мы сравнили чугунный токарный станок с изготовленным, то мы заметим, что чугун тяжелее сфабрикованного.

Машины Esskay известны как лучшие производители тяжелых промышленных машин, таких как токарные станки, станки с ЧПУ, сверлильные станки и т.