– Самодельный станок с ЧПУ –

Программа для управления самодельным станком с ЧПУ

( для контроллера VRI )

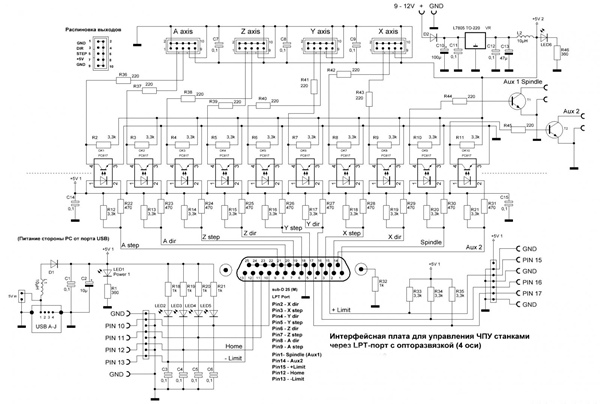

Программа для управления станком с ЧПУ (программа для управления шаговыми двигателями) также является моей собственно разработкой. Выражаю благодарность Кичаеву Константину за то, что поставил меня на путь истинный, а именно объяснил что такое Delphi, а первая программа была разработана под Q-Basic и работала только в Win 98. Предлагаемая программа работает и под Win 98 (95) и под XP. Драйвер (программный) для обслуживания LPT под XP я взял здесь http://valery-us4leh.narod.ru/XpCoding/XPlpt.html .

Принцип работы: Рисуется в

AutoCad рисунок только линиями (lines) , круги, полигинии, дуги не поддерживаются (пока). Для

прорисовки кругов необходимо их обвести маленькими линиями.

В программе есть просмотр «программы(файла) обработки», оптимизация файла – сокращение холостых перемещений, задание режимов резания. Выбирается вид обработки: рисование, сверление, фрезерование, гравировка. Сверление происходит по точкам “Point” в файле DWG. Фрезерование почти не отличатся от рисования (только режимы). Гравировка это многократное повторение рисунка с постепенным углублением инструмента благодаря этому получена возможность гравировать по стали.

Также возможна работа с файлами Sprint-Layout формата Gerber (RS274-X) или G-код. Т.е. рисовать и сверлить платы разработанные в программе Sprint-Layout.

Описание программы VRI-cnc:

Программа постоянно совершенствуется, поэтому

описание может не отражать внесенные изменения.

Окно программы имеет четыре вкладки: Ручное, по программе, настройка и ?.

Ручное управление .

В данной вкладке можно управлять станком с чпу в ручном режиме. Описание элементов вкладки «Ручное» (см. рис):

Рис.1 Окно «Ручное управление»

1) Отображает процесс выполнения перемещения рабочего органа по одной из осей

2) Настройка скорости перемещения в ручном режиме

3) Расстояние на которое переместится рабочий орган при нажатии одной из кнопок перемещения (стрелки 7)

4) При введении координат в окно 4, и нажатии ОК рабочий орган начнет перемещение в указанную точку со скоростью указанную в п.2

5)

Введены в этом

окне координаты присваиваются положению инструмента, без перемещения

инструмента. Например: мы знаем что сейчас инструмент находится в точке

100:100:0, но после включения программы по умолчанию координаты инструмента

обнулены (окно 6), поэтому в окно 5 вводим 100:100:0 и нажимаем ОК.

Например: мы знаем что сейчас инструмент находится в точке

100:100:0, но после включения программы по умолчанию координаты инструмента

обнулены (окно 6), поэтому в окно 5 вводим 100:100:0 и нажимаем ОК.

6) Отображает реальное значение положения инструмента. Кнопки [>0<] обнуляют значения координат, без перемещения.

7) Кнопки ручного перемещения инструмента. Со скоростью п.2 на расстояние п.3.

Управление по программе – автоматический режим.

В данном режиме обработка (перемещение инструмента) ведется в автоматическом режиме по координатам записанным в соответствующем файле обработки.

Рассмотрим окно программы: «по программе»

Рис2. Окно «По программе Gerber»

1)

вид обработки. Возможные варианты обработки: рисование, сверление, фрезеровка и гравировка.

Возможные варианты обработки: рисование, сверление, фрезеровка и гравировка.

2) Скорость перемещения по осям У и Х рабочая (когда инструмент опущен)

3) Скорость перемещения по осям У и Х ускоренная (когда инструмент поднят)

4) Скорость перемещения по оси Z рабочая (опускание инструмента – сверление)

5) Скорость перемещения по оси Z ускоренная (быстрый подвод инструмента к детали и подъем инструмента)

6) Значение Z при котором инструмент гарантированно проходит над деталью

Рис.3 Z холостое

Я обычно за ноль по Z принимаю поверхность рисунка (платы). Т.е. при Z=0 маркер будет касаться рисунка.

При сверлении за Z=0 – это поверхность детали.

Вначале работы, после

установки детали или платы, я в ручном режиме подвожу инструмент (маркер) до

касания с деталью, затем обнуляю Z. И

поднимаю инструмент на 1 мм.

И

поднимаю инструмент на 1 мм.

7) Режимы работы можно сохранять, и по необходимости считывать. Это удобно когда ведется обработка различных материалов и при различной обработке.

8) Работа по файлам AutoCAD см.п.17

9) Работа с файлами Gerber и Exelon.

10) Диаметр маркера, необходим для расчета при рисовании пяточков на платах.

11) Диалог открытия файла

12) Список применяемых апертур в файле. Справочная информация. Которую можно использовать для смены маркера при рисовании дорожек разной толщины.

13) Предварительный просмотр файла.

14) Запускает процесс рисования

15) Пи установке этой галки и завершении обработки инструмент будет возвращается в ноль.

16) Окно реальных координат инструмента (положение инструмента)

Рис.

17) Открывает файл DXF

18) Вкл/выкл показа холостых перемещений

19) Вкл/выкл автоматического увеличения (вписывает рисунок в окно просмотра)

20) Задание масштаба при отключенном п.19

21) Просмотр файла

22) Оптимизация файла: создается новый файл в котором минимум холостых перемещений.

Настройки.

Рис.4 Окно «Настройки»

1)Настраивается передаточное отношение по трем осям. Пример расчета:

Дано двигатель 400 об/шаг, винт шаг 1мм. Передаточное отношении = 1мм/400шагов=0,0025 мм/шаг. Передаточное отношение может быть отрицательным если надо инвертировать перемещение по оси.

2) Габариты стола. При их

превышении обработка останавливается.

При их

превышении обработка останавливается.

3) Коррекция люфтов. В любой передаче есть люфты. Измерить можно так:

Рис.6 Измерение люфтов

На столе закрепляем индикатор ИГ-0.01, вместо инструмента закрепляем какой либо предмет и перемещает его с помощью ручной подачи в сторону индикатора. Затем в обратную сторону по 0.01мм, до тех пор пока не выберется люфт (стрелка не пойдет в другую сторону), сумма перемещений по 0.01мм пока стрелка не подвижна и будет люфт по этой оси. Поверяется так: люфт был 0.2мм. вводим его в настройки. Затем в ручном перемещении при сдвиге на 0.01 стрелка должна сдвигаться даже при смене направления перемещения.

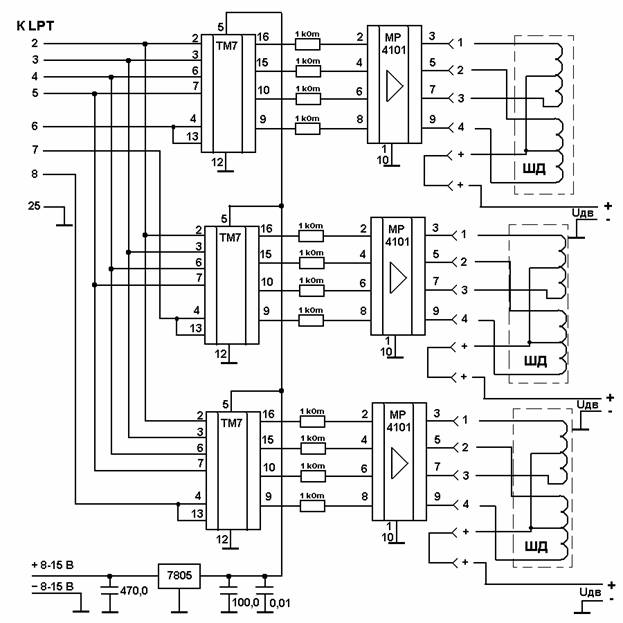

Проверка LPT: используется для проверки работы контроллера и программы.

Если подключенный двигатель к контроллеру не вращается при ручном перемещении поступаем так:

- включаем поочередно 1-8 бит и нажимает «передать в LPT» и проверяем приходят ли данные сигналы (+5в) на контроллер, на соответствующий вход тм7

- чтобы проверить работу тм7 необходимо передать следующие сигналы в LPT:

ТМ7 №1

1000

1000 – на выходе тм7 (№1) на 16 выводе должно появится +5в.

0100 1000 – на выходе тм7 (№1) на 15 выводе должно появится +5в.

0010 1000 – на выходе тм7 (№1) на 10 выводе должно появится +5в.

0001 1000 – на выходе тм7 (№1) на 9 выводе должно появится +5в.

1111 1000 – на выходе тм7 (№1) на 16,15,10, 9 выводе должно появится +5в.

ТМ7 №2

1001 0100

0100 0100 и т.д

ТМ7 №3

Далее опишу последовательность действий при работе с программой.

Я опишу только работу программы VRI-cnc с файлами DXF из AutoCAD, работа с файлами GBR (из программы SprintLayout.) аналогичен.

Подготовка файла.

В качестве управляющей программы для станка (т.е. описание пути инструмента)

используется файлы *. DXF или *.GBR. В данных файлах в векторном формате описаны

примитивы (линии, круги и т.д.). Программа считывает из файла координаты и в

соответствии с ними перемещает инструмент.

DXF или *.GBR. В данных файлах в векторном формате описаны

примитивы (линии, круги и т.д.). Программа считывает из файла координаты и в

соответствии с ними перемещает инструмент.

Пока программа поддерживает только примитивы Line. Т.е. Рисунок должен быть нарисован только линиями.

Рассмотрим пример: допустим нам надо выполнить надпись на пластине 50х70мм

Рис. 1Чертеж детали с надписью.

В AutoCAD создаем рисунок DXF. Надпись выполняем линиями (Lines).

За начало координат располагаем в левом нижнем углу детали.

Рис.2 Расположение начала координат в файле рисунка

Расположение начала координат в файле рисунка, может быть и в другом месте. Но учти это при расположении детали на станке.

Установка детали

Направление

координат в станке может быть произвольное. Например ось Х может быть

направление и влево и вправо. Это выставляется в п.Настройка – передаточное

отношение. Т.е. для изменения направления можно ввести отрицательное

передаточное отношение.

Например ось Х может быть

направление и влево и вправо. Это выставляется в п.Настройка – передаточное

отношение. Т.е. для изменения направления можно ввести отрицательное

передаточное отношение.

Для себя я принял следующее направление осей координат:

Рис.3 Направление осей координат станка

Расположение начала координат также может быть произвольное. см. далее.

Подготовка станка

При первом запуске станка советую проверить скоростные характеристики шаговых двигателей.

Открываем вкладку «Ручное перемещение»

Рис.4 Проверка скорости шаговых двигателей.

Выставляем движок скорости

в среднее положение и кнопками [стрелки] крутим шаговые двигатели. Если ротор

шагового двигателя уверенно вращается, увеличиваем скорость.

То тех пор пока при нажать [стрелки] шаговый двигатель не будет вращаться а будет просто трещать. Уменьшаем эту скорость на 10% это и будет максимальная скорость шагового двигателя. При работе советую скорость еще уменьшить на 10%, что гарантирует стабильную работу шагового двигателя под нагрузкой.

Далее закрепляем деталь на столе.

Включаем (запускаем) программу на компьютере (если она еще не включена). При запуске программы координаты X Y Z будут обнулены. Т.е. x=0,y=0,z=0. И соответственно то положение инструмента которое было на момент запуска программы будет принято за «ноль».

Рис.5 начало координат на момент включения программы.

Так как нами принято в

файле DXF ноль будет лежать в

нижнем левом углу детали (О-дет), а при включении ноль будет в точке О-вкл.

(см.рис). то надо изменить положение нуля. Переходим на вкладку «Ручное

управление» и копками «стрелки»перемещаем маркер (вершина маркера это ноль)

из точки О-вкл в точку О-дет. До касания с деталью.

Переходим на вкладку «Ручное

управление» и копками «стрелки»перемещаем маркер (вершина маркера это ноль)

из точки О-вкл в точку О-дет. До касания с деталью.

Рис.6 Правильное положение начала координат.

Далее обнуляем координаты или в окошке «положение инструмента» кнопки [>0<] или в «Принять новые значения» – выставляем нули и жмем ОК.

Рис.7 Обнуление координат.

Теперь инструмент можем двигать куда угодно. При этом реальное положение инструмента будет отображаться в соответствующем окошке.

Обработка детали.

Перемещаемся во вкладку «По программе» и открываем нарисованный файл. При этом соответствующий файл в AutoCAD должен быть закрыт.

Рис. 8 Окно «По программе»

8 Окно «По программе»

Далее запускаем обработку кнопка «Рисовать».

Ели во время программы произошел сбой то можно нажать [stop] ESC или INS (доп. Клавиатура) –произойдет останов программы.

Управление станком в ручном режиме возможно с помощью клавиатуры:

Ось Х: 4 и 6

Ось У: 8 и 2

Ось Z: 7 и 1

INS (доп. Клавиатура) или ESC – аварийный останов станка.

Для управления станком с помощью клавиатуры, окно программы должно быть активно.

Программа для управления станком с ЧПУ постоянно дорабатывается, в.ч. по просьбам пользователей. В последней версии сделано следующее:

версия 7.1.5 добавлено:

– поддержка 6 фазного движка ШД-5Д1МУЗ

– сохранение настроек (галочек)

версия 7. 1.4:

1.4:

-очистка виртуального стола клавиша “с” при активном окне “виртуальный стол”

-показ XYZ теперь меньше жрет ресурсов. отображение с частотой 3 раза в сек.

-исправлена ошибка в расчете скорости. теперь скорость рассчитывается более точно.

ранее на скорость влияла производительность компьютера.

-Внимание! изменено представление передаточного числа: было мм/шаг, стало шагов на мм (шаг/мм). т.е. сколько надо сделать шагов чтобы суппорт сдвинулся на 1мм.

передаточное отношение может быть дробным

-добавлен пароль при входе.

-при выходе из программы - значения LPT торта сбрасываются в ноль

-сетка 10х10 на просмотре

-останов при смене апертуры (при рисовании GBR)

-решена проблема при

окрытии dxf из конвертора tace art (jpg -> dxf). необходимо открыть файл в

AutoCAD и сохранить. При необходимости разбить рисунок (команда _explode)

При необходимости разбить рисунок (команда _explode)

-показывает холостые ходы на просмотре GBR

-показывает холостые ходы на просмотре при сверлении по DRL

-просмотр Drl (Exellon) файла

-в окне виртуальный стол добавлена координатная сетка 10мм х 10мм

-отображение текущего состояния порта LPT – вкл/выкл битов

-добавлен полношаговый режим

-добавлен режим инвертирования данных при использовании микросхемы НА1340 в качестве драйвера

-корректная привязка к винчестеру, теперь переформатирование диска не повлияет на работу программы.

-увеличена Мах выбираемая скорость в ручном режиме

-включение/выключение шпинделя (фреза или сверло) в ручном и автоматическом режиме.

-Управление с клавиатуры в ручном режиме, при удержании клавиши двигатель включен.

-отключение движков после

окончания программы и между перемещениями в ручном режиме.

Программу управления самодельным станком с ЧПУ VRI-cnc можно скачать из раздела [ файлы ]

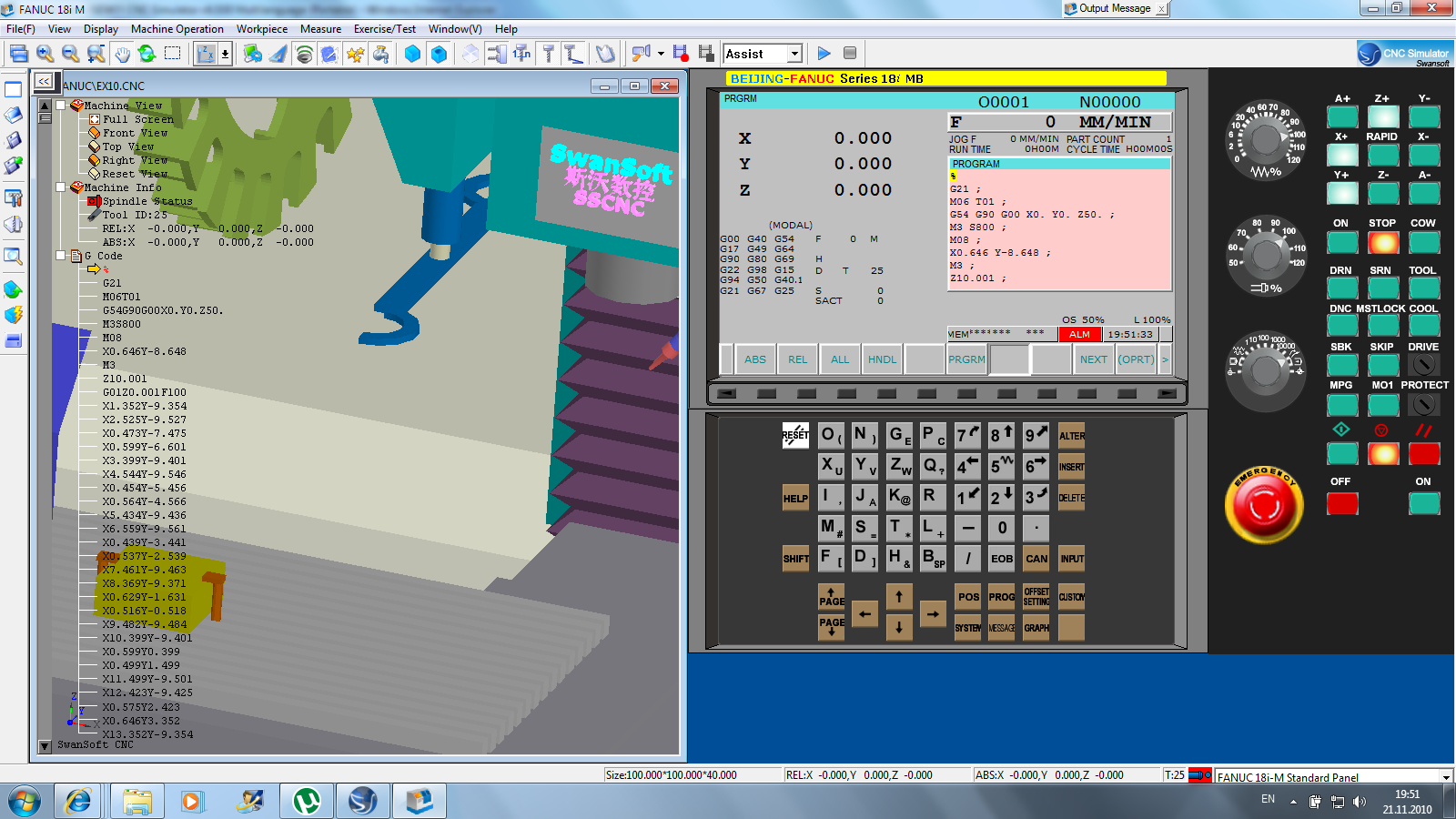

Применение ПЛК в системах позиционирования. G-коды

Содержание:

- Разбор реального примера

Важнейшим достижением научно-технического прогресса является комплексная автоматизация промышленного

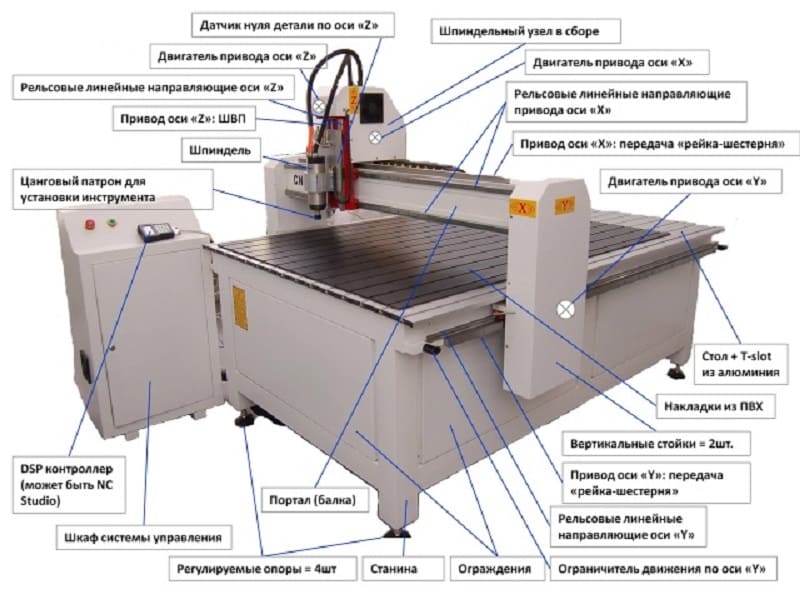

производства. В своей высшей форме — гибком автоматизированном производстве — автоматизация предполагает функционирование многочисленных взаимосвязанных технических средств на основе программного управления и групповой автоматизации производства. В связи с созданием и использованием гибких производственных комплексов механической обработки резанием особое значение приобретают станки с числовым программным управлением (ЧПУ). Числовое программное управление (ЧПУ) означает компьютеризованную систему управления, считывающую инструкции специализированного языка программирования (например, G-код) и управляющую приводами металло-, дерево- и пластмасообрабатывающих станков и станочной оснасткой.

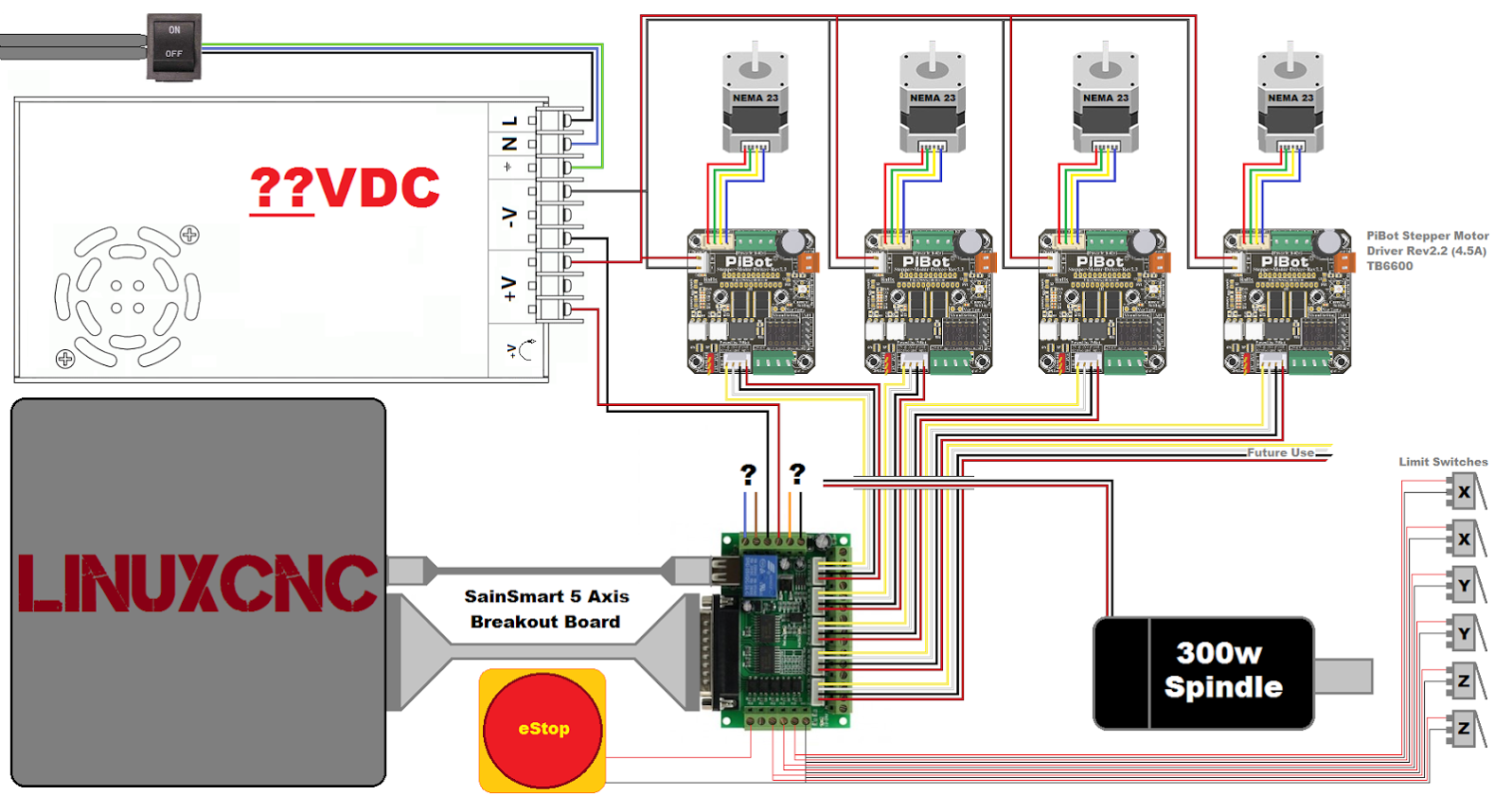

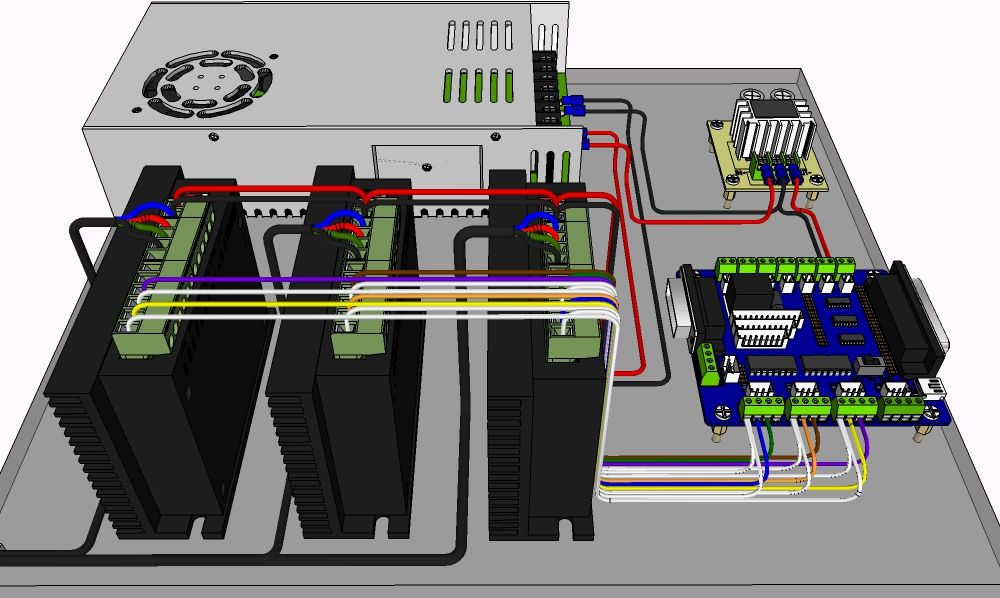

Современные системы ЧПУ, называемые CNC (англ. Computer Numerical Control), основаны на системе управления построенной на микроконтроллере (обычно самодельные блоки управления), промышленном компьютере или программируемом логическом контроллере (ПЛК).Любой станок с ЧПУ имеет два или более направления для движения, которые называемых осями. Причем движение по этим осям осуществляется точно и автоматически. На универсальном станке движение детали или инструмента порождается путем ручных операций, выполняемых станочником (например, вращением рукояток). Вместо этого станки с ЧПУ оснащены сервомоторами, которые приводятся в действие системой с ЧПУ, а та в свою очередь в точности исполняет команды управляющей программы. Обобщая, можно сказать, что тип движения (ускоренный, линейный или круговой), оси перемещений, величина и скорость перемещения программируются во всех типах систем с ЧПУ. На рисунке схема управления линейным перемещением на станке с ЧПУ.

Применение именно ПЛК для создания полноценной системы ЧПУ в локальных условиях набирает особую популярность. Стоимость готовых станков ЧПУ на базе промышленных компьютеров очень велика, и оправдывает себя в крупном производстве. Разработка системы основанной на ПЛК, позволяет создать решение не уступающее по характеристикам в быстродействие и, что самое главное, в гибкости более мощным станкам. ПЛК разработанные для управления приводами имеют специальную структуру предназначенную для считывания и вырабатывания команд управления. В структуру входят: мощный обрабатывающий процессор, быстродействующие входы/выходы, специальная среда программирования, способная сама обрабатывать программы специальных языков программирования, используемых в промышленных станках ЧПУ.

Стоимость готовых станков ЧПУ на базе промышленных компьютеров очень велика, и оправдывает себя в крупном производстве. Разработка системы основанной на ПЛК, позволяет создать решение не уступающее по характеристикам в быстродействие и, что самое главное, в гибкости более мощным станкам. ПЛК разработанные для управления приводами имеют специальную структуру предназначенную для считывания и вырабатывания команд управления. В структуру входят: мощный обрабатывающий процессор, быстродействующие входы/выходы, специальная среда программирования, способная сама обрабатывать программы специальных языков программирования, используемых в промышленных станках ЧПУ.

Самой распространенным из таких языков является стандарт RS274D или как его условно называют G-код. Данный язык был создан компанией Electronic Industries Alliance в начале 1960-х. Финальная доработка была одобрена в феврале 1980. Комитет ISO утвердил G-код, как стандарт ISO 6983-1:1982, Госкомитет по стандартам СССР – как ГОСТ 20999-83. В советской технической литературе G-код обозначается, как код ИСО 7-бит (ISO 7-bit).Программа, написанная с использованием G-кода, имеет жесткую структуру. Все команды управления объединяются в кадры-группы, состоящие из одной или более команд. Завершается программа командой M02 или M30. Порядок команд в кадре строго не оговаривается, но традиционно предполагается, что первыми указываются подготовительные команды, (например, выбор рабочей плоскости), затем команды перемещения, затем выбора режимов обработки и технологические команды.

В советской технической литературе G-код обозначается, как код ИСО 7-бит (ISO 7-bit).Программа, написанная с использованием G-кода, имеет жесткую структуру. Все команды управления объединяются в кадры-группы, состоящие из одной или более команд. Завершается программа командой M02 или M30. Порядок команд в кадре строго не оговаривается, но традиционно предполагается, что первыми указываются подготовительные команды, (например, выбор рабочей плоскости), затем команды перемещения, затем выбора режимов обработки и технологические команды.

Основные (называемые в стандарте подготовительными) команды языка начинаются с буквы G:

- Перемещение рабочих органов с заданной скоростью (G00-G04)

- Выполнение типовых последовательностей таких, как обработка отверстий и резьб (G80-G84)

- Управление параметрами инструмента, системами координат, и рабочих плоскостей (G17-G19, G53-G59)

Технологические команды языка начинаются с буквы М. Включают такие действия, как:

Включают такие действия, как:

- Сменить инструмент (M06)

- Включить/выключить шпиндель(M03, M04)

- Включить/выключить охлаждение(M13, М14)

Современные программы позволяют получить управляющую программу содержащую G-код из чертежей формата dxf, dwg (AutoCAD, Компас 3D) методом конвертирования в программах NCPlot (платная), ACE converter (бесплатная) так и самому создавать управляющую программу и эмулировать ее: ArtCAM, SolidCAM (платные), inkscape (бесплатная). Остается только правильно реализовать G-коды средствами ПЛК. Фирма Delta Electronics разработала специализированную серию программируемых логических контроллеров DVP-PM для создания локальных систем ЧПУ. Данный ПЛК может осуществлять, в зависимости от модели, 2-х или 3-осевую интерполяцию. Контроллер имеет высокоскоростные выходы для вырабатывания сигналов управления сервоприводом. Так как выходы обладают очень большой частотой срабатывания, до 500 кГц, то благодаря этому, в комплекте с сервоприводами, можно обеспечить высокое быстродействие всей системы а не ее отдельных компонентов. Мощный процессор обеспечивает как высокое быстродействие, так и вычисление большого объема информации.

Мощный процессор обеспечивает как высокое быстродействие, так и вычисление большого объема информации.

Управление сервоприводами можно осуществлять специальными командами позиционирования, но основной отличительной особенностью является способность контроллера самому анализировать записанные в него

G-коды. Конечно такие команды как смена инструмента, переключение рабочих поверхностей, циклы сверления или нарезание резьб, контроллер не осуществляет, так как это не его прямое назначение. ПЛК поддерживает инструкции G0—G4 (позиционирование инструмента) и G90—G92 (переключение системы координат), т. е. команды, отвечающие именно за перемещение инструмента. Происходит это следующим образом. Средой программирования контроллеров DVP-PM служит бесплатная программа PMSoft. Языки программирования это LD или IL, стандарта IEC61131-3. Добавление в листинг готовой программы управления основанной на G-кодах происходит путем экспортирования файла содержащего текст данной программы. Формат файла не имеет значения, т. к. PMSoft сам его распознает, но обычно используется стандартный *.txt.

к. PMSoft сам его распознает, но обычно используется стандартный *.txt.

Используя встроенный помощник, можно легко задать начальные параметры программы, такие как максимальные скорости движения, тип выходного импульсного сигнала, начальную позицию, систему счета и т. п. Очень важно задать систему единиц, чтобы ПЛК знал какими единицами оперировать. Таких единиц три:

1. Машинные: система оперирует импульсами. Выражается это так, конечное положение через 10 000 импульсов, скорость перемещения 10 кГц. Следовательно, мы должны точно настроить сервопривод и знать, что 10 000 импульсов это, к примеру, 50 см, а скорость 10 кГц соответствует 0,1 м/сек.

2. Механические: длинна, скорость, угол перемещения задаются в единицах системы СИ. Предварительно необходимо в соответствующих регистрах задать единицы для перевода.

3. Комбинированные: при задании координат используют механические единицы, а скорости — машинные.

Комбинированные: при задании координат используют механические единицы, а скорости — машинные.

В результате, инструкции и G-коды масштабируются в соответствии с выбранными нами единицами. При использовании G-кодов необходимо учитывать:

Рисунок 4 — Общий алгоритм работы системы- G-коды полученные в CAM программе и не поддерживаемые контроллером не учитываются при выполнении.

- Инструкция быстрого перемещения (G0) использует максимальную скорость перемещения.

- Инструкции перемещения и скорость имеют преемство, т. е. в каждой строке кода если идет одна и та же команда необязательно прописывать каждый раз инструкцию и значение скорости, достаточно один раз задать инструкцию и затем задавать координаты. Выполнение инструкции будет идти до тех пор, пока не появится новая.

- Задание системы координат, G90 и G9, выполняются первыми если в строке есть еще команды.

- Неразделенные пробелом команды будут определены.

- Координаты и скорости с десятичной точкой будут умножены на 1000.

Контроллеры программируемые DVP-PM имеют модификацию как для двух, так и для трех осей. Если используем двухкоординатный PM, то рассмотрим ситуацию с моделированием перемещения по оси Z. В нашем случае это функции: поднять/опустить инструмент, функции захвата и т. п. Когда G-коды содержат координаты перемещения по оси Z, среда создает специальную подпрограмму (называется P255), которая вызывается в ходе программы и осуществляет перемещение по оси Z. В качестве сигнала управления для оси Z можно использовать: собственные дискретные выходы (если перемещения инструмента выполняет к примеру), либо другой ПЛК (например программируемый логический контроллер DVP-SS2) или модуль расширения с сервоприводом (если необходимо позиционирование).

Рисунок 5 — Технические средства для построения системы Рисунок 6 — Контур обработки1. Начертим контур обработки в CAD программе, к примеру в Компас-3D.

2. Получим из чертежа G-код с помощью CAM программы NCPlot v2.21

3. Сохраним полученный файл. Сохраняется в формате *.NC (можно открыть блокнотом и внести коррективы) и следующим шагом запишем его в PM.

Рисунок 7 — Структура программы- 01100 — Здесь разместили подготовительные команды (максимальная скорость, время разгона/замедления, система единиц)

- Р255 — Подпрограмма для перемещения по оси Z (поднять/опустить) инструмент (срабатывает выход Y0)

- 0ХО — G-код в подпрограмме перемещения (ОХО)

Чтобы не прописывать вручную, зададим с помощью помощника следующие параметры перемещения по осям:

- систему единиц, единицы перевода;

- максимальную скорость,время разгона/замедления, скорость JOG;

- параметры логики входов и ручного задания;

- формат выходных импульсов, систему координат, начальную координату, электронный кулачковый.

G-код сразу записывается в подпрограмму OX, так как в главной программе инструкции позиционирования применять нельзя. Удобнее G-код вызывать из подпрограмм с заголовком P, а в OX записывать параметры перемещения для обрабатываемого контура (скорость холостого хода, и т. п.) Так и поступим.

Удобнее G-код вызывать из подпрограмм с заголовком P, а в OX записывать параметры перемещения для обрабатываемого контура (скорость холостого хода, и т. п.) Так и поступим.

Загрузим программу в ПЛК и с помощью встроенного в PMSoft монитора XYChart (перемещение по осям) посмотрим на перемещение инструмента по координатам XY. Жирным выделено рабочие перемещения а тонким, перемещение холостого хода.

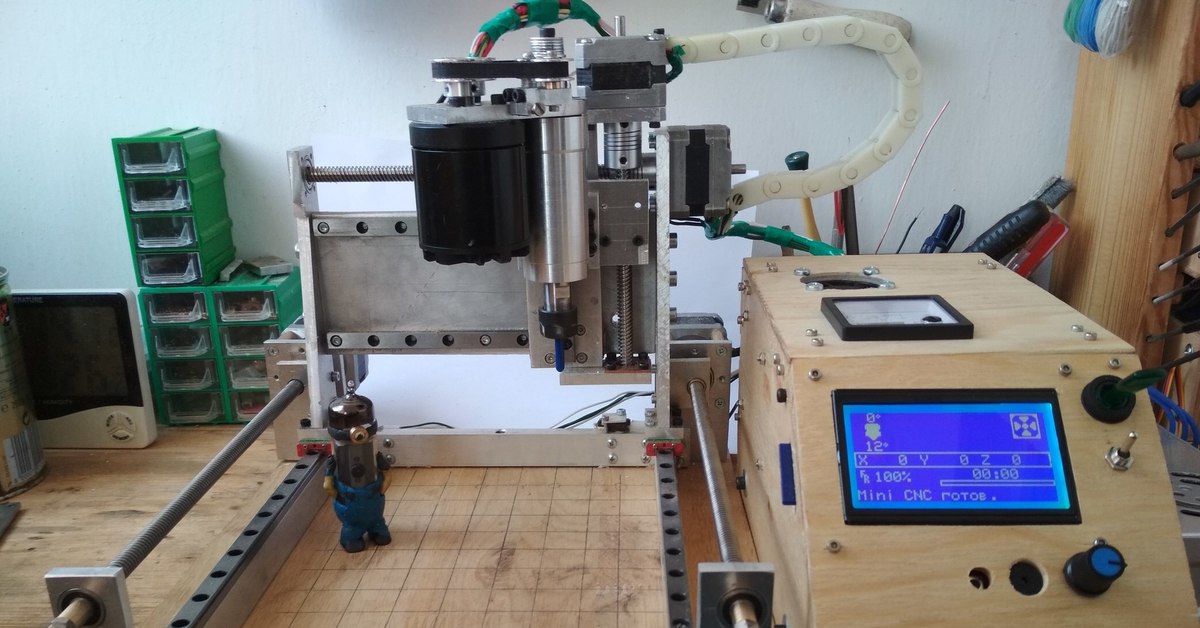

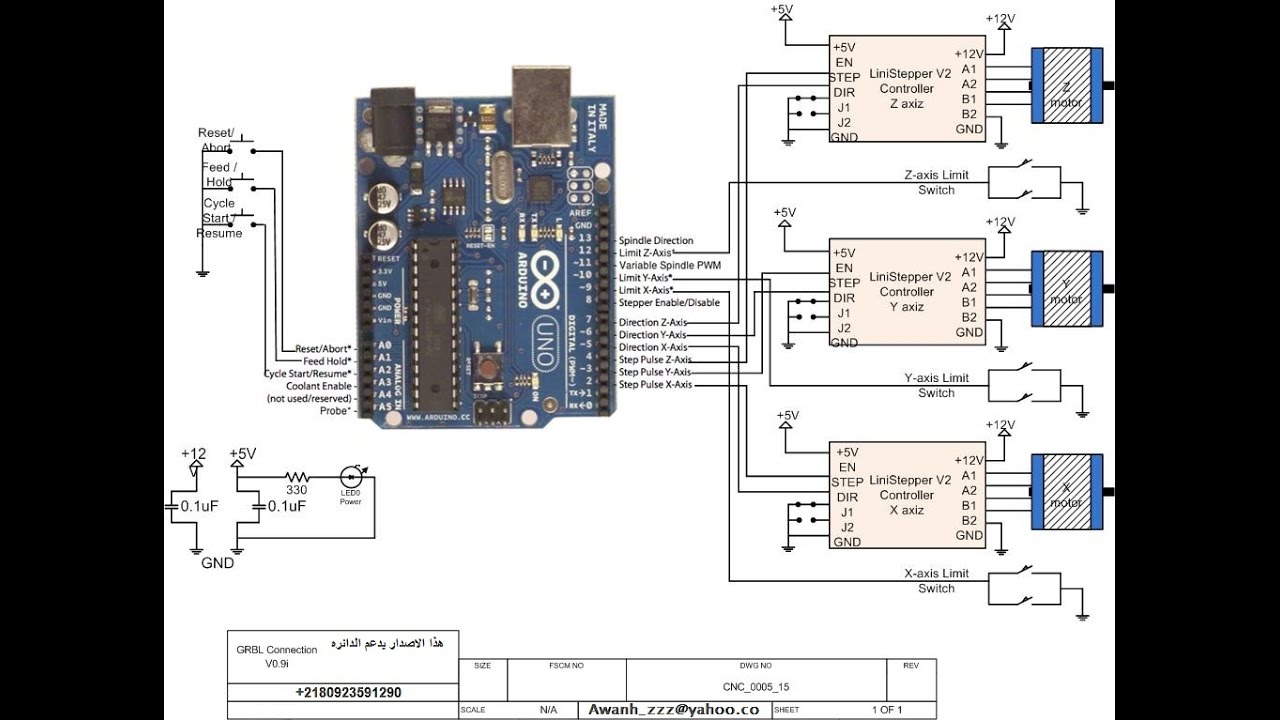

Как настроить GRBL и управлять станком с ЧПУ с помощью Arduino

Если вы думаете или находитесь в процессе создания собственного станка с ЧПУ, то, скорее всего, вы встретите термин GRBL. Итак, в этом уроке мы узнаем, что такое GRBL, как установить и как использовать его для управления станком с ЧПУ на базе Arduino.

Кроме того, мы узнаем, как использовать Universal G-code Sender, популярное программное обеспечение контроллера GRBL с открытым исходным кодом.

Что такое GRBL?

GRBL — это программное обеспечение или прошивка с открытым исходным кодом, которая обеспечивает управление движением для станков с ЧПУ. Мы можем легко установить прошивку GRBL на Arduino и мгновенно получить недорогой высокопроизводительный контроллер ЧПУ. GRBL использует G-код в качестве входных данных и выводит управление движением через Arduino.

Мы можем легко установить прошивку GRBL на Arduino и мгновенно получить недорогой высокопроизводительный контроллер ЧПУ. GRBL использует G-код в качестве входных данных и выводит управление движением через Arduino.

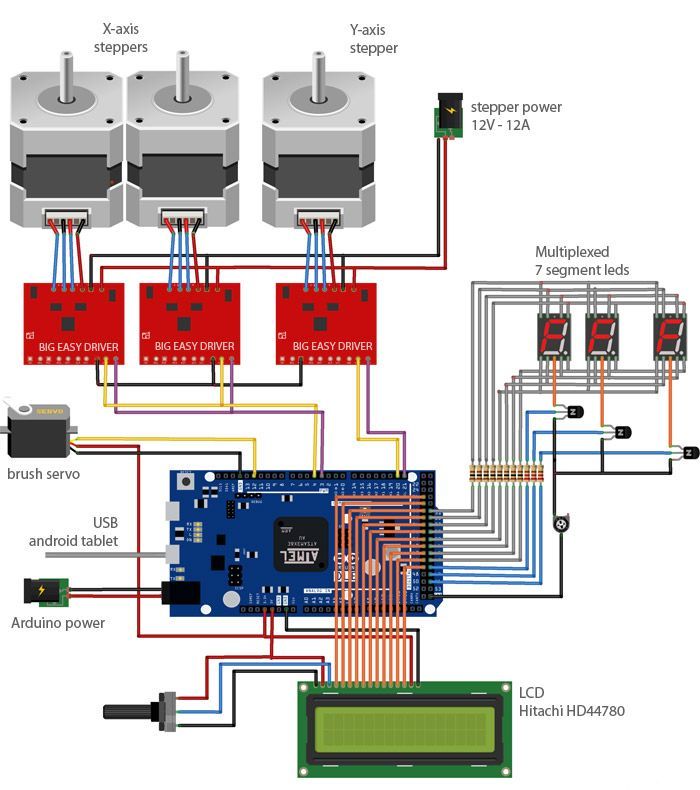

Для лучшего понимания мы можем взглянуть на следующую диаграмму:

Из диаграммы мы можем увидеть, где GRBL занимают место в «общей картине» принципа работы станка с ЧПУ. Это прошивка, которую нам нужно установить или загрузить в Arduino, чтобы она могла управлять шаговыми двигателями станка с ЧПУ. Другими словами, функция прошивки GRBL заключается в преобразовании G-кода в движение двигателя.

Необходимое оборудование

- Arduino — Как мы уже говорили, для установки GRBL нам понадобится Arduino. В частности, нам нужна плата Arduino на базе Atmega 328, а это означает, что мы можем использовать либо Arduino UNO, либо Nano.

- Шаговые двигатели – Очевидно, что шаговые двигатели обеспечивают движение машины.

- Драйверы — для управления шаговыми двигателями нам нужны драйверы, а для небольших станков с ЧПУ «сделай сам» (использующих шаговые двигатели NEMA 14 или 17) обычно выбирают драйверы A4988 или DRV8825.

- Плата Arduino CNC Shield . Для подключения драйверов шаговых двигателей к Arduino проще всего использовать плату Arduino CNC Shield. Он использует все контакты Arduino и обеспечивает простой способ подключения всего, шаговых двигателей, шпинделя/лазера, концевых выключателей, охлаждающего вентилятора и т. д. Станок с ЧПУ работает.

На самом деле, в качестве примера того, как все должно быть связано, мы можем взглянуть на мой самодельный станок для резки пенопласта с ЧПУ.

Вы можете проверить и получить основные электронные компоненты, необходимые для сборки этого станка с ЧПУ, здесь:

- Шаговый двигатель — NEMA 17……………… Amazon / Banggood / AliExpress

- A4988 Шаговый драйвер…………… …….

.… Amazon / Banggood / AliExpress

.… Amazon / Banggood / AliExpress - Arduino CNC Shield ………………………. Amazon / Banggood / AliExpress

- Arduino Uno……………………………… Amazon / Banggood / AliExpress

Раскрытие информации: Это партнерские ссылки. Как партнер Amazon я зарабатываю на соответствующих покупках.

Основным инструментом этого станка с ЧПУ является горячая проволока, которая может легко расплавить или прорезать пенопласт и придать ему любую форму. Для получения более подробной информации о том, как я сделал машину и как все работает, вы можете проверить конкретный учебник.

Тем не менее, мы будем использовать этот станок в качестве примера в этой статье, потому что тот же принцип работы применим и к любому другому станку с ЧПУ, будь то фрезерный или лазерный.

Как установить GRBL

Во-первых, чтобы иметь возможность установить или загрузить GRBL на Arduino, нам понадобится Arduino IDE.

Затем мы можем скачать прошивку GRBL с github.com.

Загрузите его как файл .ZIP и выполните следующие действия:

- Откройте файл grbl-master.zip и извлеките файлы

- Откройте среду разработки Arduino, перейдите к Sketch > Include Library > Add .ZIP Library…

- Перейдите к извлеченной папке «grbl-master», выберите там папку «grbl» и нажмите «Открыть файл». Теперь нам нужно использовать GRBL как библиотеку Arduino.

- Затем перейдите в «Файл» > «Примеры» > grbl > grblUpload. Откроется новый скетч, и нам нужно загрузить его на плату Arduino. Код может выглядеть странно, так как состоит всего из одной строки, но не беспокойтесь, все происходит в фоновом режиме в библиотеке. Итак, нам просто нужно выбрать плату Arduino, COM-порт и нажать кнопку загрузки, и все готово.

Конфигурация GRBL

На этом этапе мы должны настроить или настроить GRBL для нашей машины. Мы можем сделать это через последовательный монитор Arduino IDE.

Как только мы откроем Serial Monitor, мы получим сообщение вроде «Grbl 1.1h [‘$’ for help]». Если вы не видите это сообщение, убедитесь, что вы изменили скорость передачи на 115200. 92)

Как только мы откроем Serial Monitor, мы получим сообщение вроде «Grbl 1.1h [‘$’ for help]». Если вы не видите это сообщение, убедитесь, что вы изменили скорость передачи на 115200. 92)Все эти команды могут быть или должны быть настроены в соответствии с нашим станком с ЧПУ. Например, с помощью первой команды $100=250 000 (x, шаг/мм) мы можем настроить количество шагов на миллиметр станка или указать, сколько шагов должен сделать двигатель, чтобы наша ось X переместилась на 1 мм.

Однако я бы посоветовал оставить эти настройки как есть. Есть более простой способ настроить их в соответствии с нашей машиной с помощью программного обеспечения контроллера, о котором мы расскажем в следующем разделе.

Контроллер GRBL

Итак, после того, как мы установили прошивку GRBL, теперь наша Arduino умеет читать G-код и управлять станком с ЧПУ в соответствии с ним. Однако для того, чтобы отправить G-код на Arduino, нам нужен какой-то интерфейс или программное обеспечение контроллера, которое скажет Arduino, что делать.

На самом деле для этой цели существует множество как открытых, так и коммерческих программ. Конечно, мы будем придерживаться открытого кода, поэтому в качестве примера возьмем Univarsal G-code Sender.

На самом деле для этой цели существует множество как открытых, так и коммерческих программ. Конечно, мы будем придерживаться открытого кода, поэтому в качестве примера возьмем Univarsal G-code Sender.Как использовать универсальный отправитель G-кода

В этом примере я буду использовать версию платформы 2.0. Как только мы загрузим его, нам нужно распаковать zip-файл, перейти в папку «bin» и открыть любой из исполняемых файлов «ugsplatfrom». На самом деле это программа JAVA, поэтому, чтобы иметь возможность запускать эту программу, сначала нам нужно установить JAVA Runtime Environment.

После того, как мы откроем универсальный отправитель G-кода, сначала нам нужно настроить машину или настроить параметры GRBL, показанные ранее. Для этого мы воспользуемся мастером настройки UGS, который гораздо удобнее, чем вводить команды вручную через Serial Monitor в Arduino IDE.

Первым шагом здесь является выбор скорости передачи данных, которая должна быть 115200, и порта, к которому подключена наша Arduino.

Как только мы подключим универсальный отправитель G-кода к Arduino, на следующем шаге мы сможем проверить направление движения двигателей.

Как только мы подключим универсальный отправитель G-кода к Arduino, на следующем шаге мы сможем проверить направление движения двигателей.При необходимости мы можем изменить направление с помощью мастера или вручную переключив соединение двигателя на Arduino CNC Shield.

На следующем шаге мы можем настроить параметр шагов/мм, о котором мы упоминали ранее. Здесь гораздо проще понять, как его настроить, потому что мастер настройки рассчитает и подскажет, до какого значения нам следует обновить параметр.

Значение по умолчанию — 250 шагов/мм. Это означает, что если мы нажмем кнопку перемещения «х+», мотор сделает 250 шагов. Теперь, в зависимости от количества физических шагов двигателя, выбранного шагового разрешения и типа трансмиссии, машина будет перемещаться на некоторое расстояние. Используя линейку, мы можем измерить фактическое движение машины и ввести это значение в поле «Фактическое движение». На основании этого мастер рассчитает и сообщит нам, на какое значение следует изменить параметр «шаги/мм».

В моем случае для самодельного станка с ЧПУ, который я сделал, станок сместился на 3 мм. В соответствии с этим мастер предложил обновить параметр шагов/мм до значения 83.

При обновлении этого значения станок теперь движется правильно, 1 мм в программе означает 1 мм для станка с ЧПУ.

В консоли UGS при выполнении каждого действия мы можем видеть выполняемые команды. Мы можем заметить, что, обновляя параметр steps/mm, программа UGS фактически отправляла в Arduino или прошивку GRBL команду, которую мы упоминали ранее. Это было значение по умолчанию: 100 долларов США = 250 000 (x, шаг/мм), и теперь мы обновили значение до 83 шагов на мм: 100 долларов США = 83.

На следующем шаге мы можем включить концевые выключатели и проверить, правильно ли они работают.

В зависимости от того, являются ли они нормально открытыми или нормально закрытыми соединениями, мы также можем инвертировать их здесь.

Здесь стоит отметить, что иногда нам нужно отключить концевой выключатель оси Z.

Это было в случае с моим станком для резки пенопласта с ЧПУ, где мне не нужен концевой выключатель оси Z, и мне пришлось отключить его, чтобы иметь возможность правильно установить станок. Итак, для этого нам нужно отредактировать файл config.h, который находится в папке библиотеки Arduino (или Documents\Arduino\libraries).

Это было в случае с моим станком для резки пенопласта с ЧПУ, где мне не нужен концевой выключатель оси Z, и мне пришлось отключить его, чтобы иметь возможность правильно установить станок. Итак, для этого нам нужно отредактировать файл config.h, который находится в папке библиотеки Arduino (или Documents\Arduino\libraries).Здесь нам нужно найти линии цикла возврата в исходное положение и прокомментировать настройку по умолчанию для 3-осевого станка с ЧПУ и раскомментировать настройку для 2-осевого станка. Чтобы изменения вступили в силу, нам нужно сохранить файл и повторно загрузить скетч grblUpload на нашу плату Arduino.

Тем не менее, на следующем шаге мы можем либо включить, либо отключить возврат в исходное положение ЧПУ.

При нажатии кнопки «Попробовать возврат» машина начнет движение к концевым выключателям. В случае, если это идет в противоположном направлении, мы можем легко изменить направление.

Наконец, на последнем шаге мастера настройки мы можем включить мягкие ограничения для нашего станка с ЧПУ.

Мягкие ограничения предотвращают выход машины за пределы установленной рабочей зоны.

Заключение

Итак, благодаря прошивке GRBL и Arduino мы можем легко настроить и запустить наш самодельный станок с ЧПУ. Конечно, в этом уроке мы рассмотрели только основы, но я думаю, что этого было достаточно, чтобы понять, как все работает и как настроить и запустить наш первый станок с ЧПУ.

Конечно, есть много других доступных настроек и функций, так как GRBL действительно поддерживает прошивку контроллера ЧПУ. Документация GRBL подробно объясняет все это, поэтому вы всегда можете проверить их на их вики-странице на github.com.

Кроме того, существует много других программ контроллера GRBL с открытым исходным кодом, таких как Universal G-code Sender, и вот некоторые из них: GRBLweb (веб-браузер), GrblPanel (графический интерфейс Windows), grblControl (графический интерфейс Windows/Linux), Easel (на основе браузера). ) и т. д. Вы должны изучить их и посмотреть, какой из них подходит вам лучше всего.

ЧПУ и системы управления | Современный механический цех

Система ЧПУ станка включает в себя сам блок управления, а также систему управления движением, такую как серводвигатели, приводы и устройства позиционирования осей. Эти компоненты являются частью любого станка с ЧПУ, но их можно купить отдельно и позже установить на старые станки, которые были модернизированы или отремонтированы. Также частью системы управления являются датчики, которые могут позволить системе управления принимать определенные решения в режиме реального времени во время процессов механической обработки без присмотра или с небольшим участием. Сюда могут входить датчики для измерения положения детали или обрабатываемых элементов, а также системы мониторинга для обнаружения присутствия инструмента или силы, действующей на разрез.

Понимание G27, G28, G29 и G30

Присмотритесь к этим командам опорного положения.

ЧПУ и управление станком: необходимая литература

Понимание точности и повторяемости станков с ЧПУ

Для правильной оценки возможностей станка требуется понимание того, как пользователь и изготовитель могут влиять на точность.

Программное обеспечение для моделирования с ЧПУ использует данные для более разумного производства

Последняя версия программного обеспечения для моделирования ЧПУ включает улучшения и новые функции, ориентированные на использование данных для более интеллектуального и информированного производства.

Когда использовать пользовательские макросы с CAM-системой

Пользовательские макросы могут принести пользу даже при использовании CAM-системы для подготовки программ, но должны быть реализованы с учетом правильных соображений.

6 шагов, которые нужно сделать перед созданием программы ЧПУ

Любое время, сэкономленное за счет пропуска подготовки к программированию, может быть легко потеряно, когда программа доберется до машины. Выполните следующие шаги, чтобы обеспечить успех.

Программное обеспечение Shopfloor упрощает программирование системы управления

ModuleWorks предлагает производственное программирование следующего поколения, позволяющее операторам станков создавать, моделировать и запускать программы ЧПУ без знания G-кода.

ПОСЛЕДНИЕ ЧПУ И УПРАВЛЕНИЕ СТАНКАМИ Новости и обновления ПОСМОТРЕТЬ ВСЕ СТАТЬИ С ЧПУ И УПРАВЛЕНИЕМ СТАНКАМИ

Heidenhain CNC Control обеспечивает настраиваемый пользовательский интерфейс

Система ЧПУ Siemens способствует цифровой трансформации

Программное обеспечение для моделирования CGTech оптимизирует операции обработки

Siemens обновляет программное обеспечение для ЧПУ

Может ли подключение ERP к мониторингу станков решить проблему рабочей силы?

Когда семейная механическая мастерская передается по наследству так же сложно, как деталь, выточенная в Швейцарии

Heidenhain представляет удобное управление поворотом

7 параметров ЧПУ, которые вы должны знать

Siemens обновляет систему управления ЧПУ для улучшенной оцифровки

3 примера машин, сочетающих методы производства

Пять соображений безопасности для станков с ЧПУ

Предоставление гибких элементов управления пользователям

ПОСМОТРЕТЬ ВСЕ СТАТЬИ О ЧПУ И УПРАВЛЕНИИ СТАНКАМИ

Часто задаваемые вопросы: ЧПУ и управление станком

Что означает ЧПУ?

Что такое ЧПУ?

Компьютерное числовое управление (ЧПУ) — это управление обрабатывающими инструментами посредством автоматизации или компьютерного программирования.

Станок с ЧПУ следует закодированным инструкциям, таким как G-код и M-код. Эти инструкции обычно пишутся человеком или программным обеспечением CAD/CAM. Это позволяет использовать высокоавтоматизированный процесс, который может быть более эффективным, чем ручная обработка, обеспечивая пользователям более высокую производительность, скорость и точность. Самая основная функция любого станка с ЧПУ — автоматическое, точное и последовательное управление движением. Все виды оборудования с ЧПУ имеют два или более направлений движения, называемых осями. Эти оси можно точно и автоматически позиционировать по длине их перемещения. Двумя наиболее распространенными типами осей являются линейные (движущиеся по прямой траектории) и поворотные (движущиеся по круговой траектории).

Станок с ЧПУ следует закодированным инструкциям, таким как G-код и M-код. Эти инструкции обычно пишутся человеком или программным обеспечением CAD/CAM. Это позволяет использовать высокоавтоматизированный процесс, который может быть более эффективным, чем ручная обработка, обеспечивая пользователям более высокую производительность, скорость и точность. Самая основная функция любого станка с ЧПУ — автоматическое, точное и последовательное управление движением. Все виды оборудования с ЧПУ имеют два или более направлений движения, называемых осями. Эти оси можно точно и автоматически позиционировать по длине их перемещения. Двумя наиболее распространенными типами осей являются линейные (движущиеся по прямой траектории) и поворотные (движущиеся по круговой траектории).Источник: Ключевая концепция ЧПУ №1 — Основы ЧПУ

Сколько зарабатывает оператор станков с ЧПУ?

Что должны знать новые операторы станков с ЧПУ?

1. Безопасность в цехе

Прежде всего, новички в производстве должны понимать, что цех — это опасное место.

Вы должны сообщать об общих опасениях в двух областях: оборудование для обеспечения безопасности, которое используют работники, и правила техники безопасности, которых они должны придерживаться.

Вы должны сообщать об общих опасениях в двух областях: оборудование для обеспечения безопасности, которое используют работники, и правила техники безопасности, которых они должны придерживаться.2. Цеховая математика

Арифметика, которую должен уметь выполнять типичный оператор ЧПУ, проста. Однако вы должны убедиться, что новички могут использовать калькулятор для сложения, вычитания, умножения и деления.

3. Чтение чертежей

Любой, кто работает со станками с ЧПУ, должен уметь интерпретировать 3D-деталь из серии 2D-видов на инженерном чертеже. Это включает в себя понимание типов линий (видимая, скрытая, центральная, сечение и т. д.) и ортогональной проекции.

4. Интерпретация допусков

Новички должны понимать, что каждый атрибут заготовки имеет допустимую ошибку, указанную или подразумеваемую.

5. Измерительные приборы

Объясните два основных типа: фиксированные и переменные датчики. Подробно опишите любые фиксированные калибры, используемые вашими операторами ЧПУ, в том числе годные/непроходные датчики и датчики со стрелочным индикатором.

Источник: 5 вещей, которые должны знать новые операторы станков с ЧПУ

Поставщики ЧПУ и систем управления станками

Сузить по категории ЧПУ и управления станками

- Программное обеспечение, CAD/CAM

- Сети связи и оборудование для передачи данных

- Программное обеспечение для числового программного управления (ЧПУ) (продается независимо от аппаратного обеспечения)

- Устройства с числовым программным управлением (ЧПУ)

- Блоки цифрового считывания (DRO)

- Системы оцифровки/сканирования

- Системы прямого или распределенного числового управления (DNC)

- Системы идентификации

- Системы мониторинга машин

- Блоки памяти

- Программируемые логические элементы управления (ПЛК)

- Контроллеры роботов

Создавая человеко-машинный интерфейс с использованием более доступного HTML вместо пользовательского API, пользователи смогут более легко настраивать элементы управления своими машинами, делая их более простыми в использовании, более безопасными и готовыми к Индустрии 4.

0.

0. Юлия Хайдер Старший редактор, Современный механический цех

5 советов по G-коду для повышения эффективности ЧПУ

Оптимизация G-кода — это недорогой способ повысить эффективность ЧПУ без ущерба для удобства использования и безопасности.

#Основы #cnctechtalkПонимание G27, G28, G29 и G30

Присмотритесь к этим командам опорного положения.

#cnctechtalk #ОсновыПонимание точности и повторяемости станков с ЧПУ

Для правильной оценки возможностей станка требуется понимание того, как пользователь и изготовитель могут влиять на точность.

#cnctechtalk #ОсновыПрограммное обеспечение для моделирования с ЧПУ использует данные для более разумного производства

Последняя версия программного обеспечения для моделирования ЧПУ включает улучшения и новые функции, ориентированные на использование данных для более интеллектуального и информированного производства.

Когда использовать пользовательские макросы с CAM-системой

Пользовательские макросы могут принести пользу даже при использовании CAM-системы для подготовки программ, но должны быть реализованы с учетом правильных соображений.

#cnctechtalk #Основы6 шагов, которые нужно сделать перед созданием программы ЧПУ

Любое время, сэкономленное за счет пропуска подготовки к программированию, может быть легко потеряно, когда программа доберется до машины.

.… Amazon / Banggood / AliExpress

.… Amazon / Banggood / AliExpress

Как только мы откроем Serial Monitor, мы получим сообщение вроде «Grbl 1.1h [‘$’ for help]». Если вы не видите это сообщение, убедитесь, что вы изменили скорость передачи на 115200. 92)

Как только мы откроем Serial Monitor, мы получим сообщение вроде «Grbl 1.1h [‘$’ for help]». Если вы не видите это сообщение, убедитесь, что вы изменили скорость передачи на 115200. 92) На самом деле для этой цели существует множество как открытых, так и коммерческих программ. Конечно, мы будем придерживаться открытого кода, поэтому в качестве примера возьмем Univarsal G-code Sender.

На самом деле для этой цели существует множество как открытых, так и коммерческих программ. Конечно, мы будем придерживаться открытого кода, поэтому в качестве примера возьмем Univarsal G-code Sender. Как только мы подключим универсальный отправитель G-кода к Arduino, на следующем шаге мы сможем проверить направление движения двигателей.

Как только мы подключим универсальный отправитель G-кода к Arduino, на следующем шаге мы сможем проверить направление движения двигателей.

Это было в случае с моим станком для резки пенопласта с ЧПУ, где мне не нужен концевой выключатель оси Z, и мне пришлось отключить его, чтобы иметь возможность правильно установить станок. Итак, для этого нам нужно отредактировать файл config.h, который находится в папке библиотеки Arduino (или Documents\Arduino\libraries).

Это было в случае с моим станком для резки пенопласта с ЧПУ, где мне не нужен концевой выключатель оси Z, и мне пришлось отключить его, чтобы иметь возможность правильно установить станок. Итак, для этого нам нужно отредактировать файл config.h, который находится в папке библиотеки Arduino (или Documents\Arduino\libraries).

Станок с ЧПУ следует закодированным инструкциям, таким как G-код и M-код. Эти инструкции обычно пишутся человеком или программным обеспечением CAD/CAM. Это позволяет использовать высокоавтоматизированный процесс, который может быть более эффективным, чем ручная обработка, обеспечивая пользователям более высокую производительность, скорость и точность. Самая основная функция любого станка с ЧПУ — автоматическое, точное и последовательное управление движением. Все виды оборудования с ЧПУ имеют два или более направлений движения, называемых осями. Эти оси можно точно и автоматически позиционировать по длине их перемещения. Двумя наиболее распространенными типами осей являются линейные (движущиеся по прямой траектории) и поворотные (движущиеся по круговой траектории).

Станок с ЧПУ следует закодированным инструкциям, таким как G-код и M-код. Эти инструкции обычно пишутся человеком или программным обеспечением CAD/CAM. Это позволяет использовать высокоавтоматизированный процесс, который может быть более эффективным, чем ручная обработка, обеспечивая пользователям более высокую производительность, скорость и точность. Самая основная функция любого станка с ЧПУ — автоматическое, точное и последовательное управление движением. Все виды оборудования с ЧПУ имеют два или более направлений движения, называемых осями. Эти оси можно точно и автоматически позиционировать по длине их перемещения. Двумя наиболее распространенными типами осей являются линейные (движущиеся по прямой траектории) и поворотные (движущиеся по круговой траектории). Вы должны сообщать об общих опасениях в двух областях: оборудование для обеспечения безопасности, которое используют работники, и правила техники безопасности, которых они должны придерживаться.

Вы должны сообщать об общих опасениях в двух областях: оборудование для обеспечения безопасности, которое используют работники, и правила техники безопасности, которых они должны придерживаться.

0.

0.