поворотные крестовые столики и другие рабочие подвижные столы

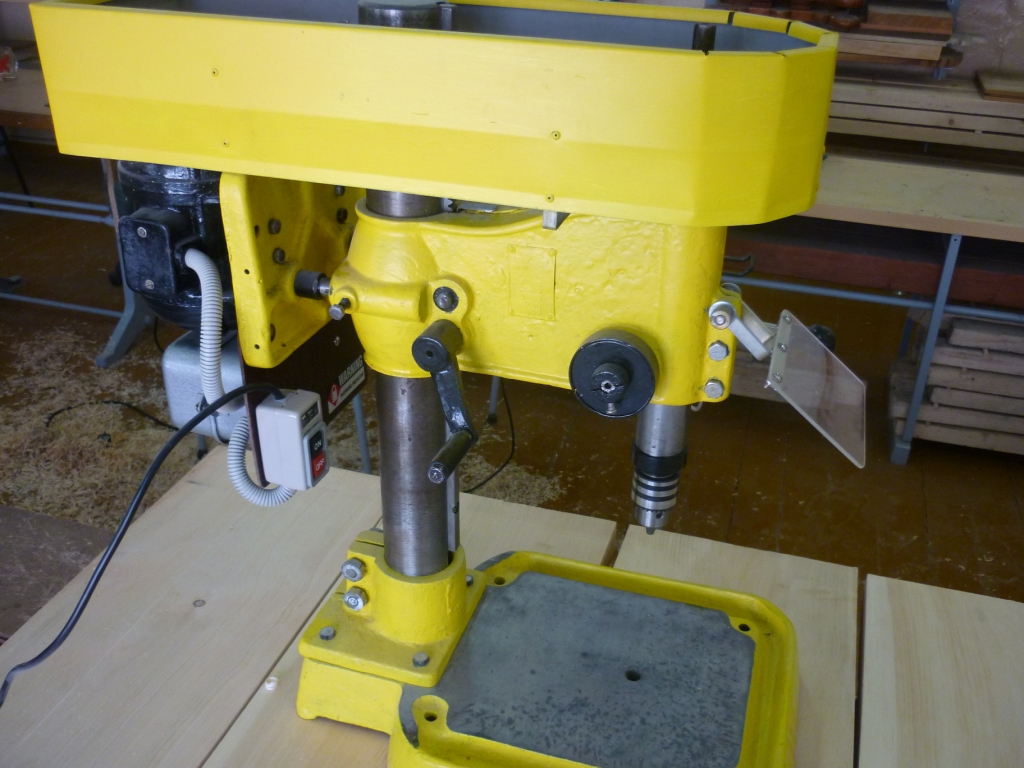

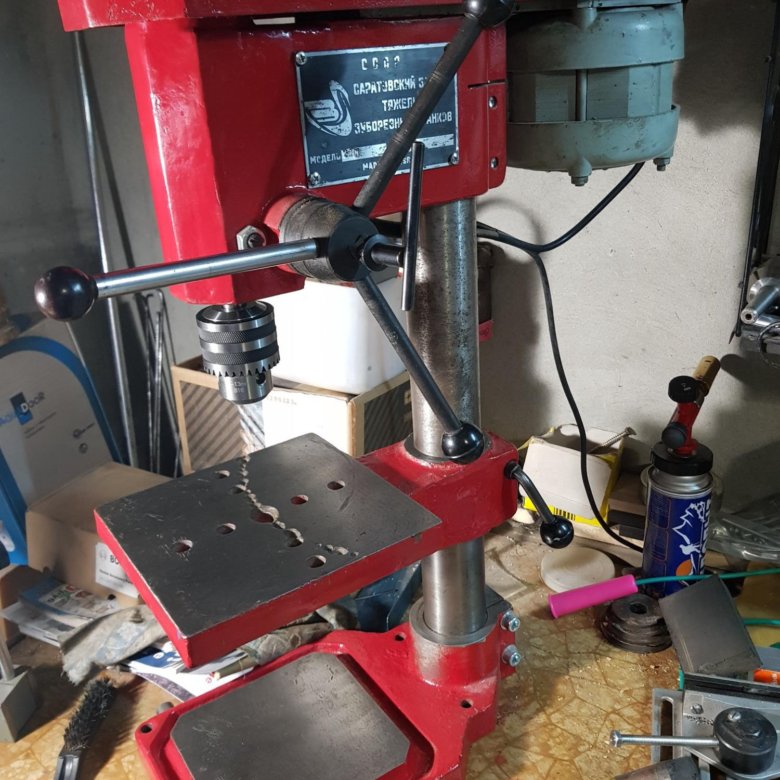

Сверлильный станок – специальное оборудование для обработки различных материалов. Улучшить и ускорить работу установки поможет дополнительное приспособление в виде координатного стола. Стоит подробнее рассмотреть особенности изделия, возможности и нюансы выбора.

Общее описание

Координатный стол представляет собой подвижную платформу, выполненную из легированной стали высокой прочности. Поверхность приспособления обрабатывают антикоррозийными составами. Главное назначение – фиксация обрабатываемой на станке заготовки. Выделяют несколько способов крепления детали, среди распространенных:

-

использование механических крепежей;

-

применение вакуумных устройств;

задействование собственного веса габаритных конструкций.

Координатные столы обладают различным количеством степеней свободы: от 2 до 3. Часть производимых моделей способна перемещаться исключительно в горизонтальной плоскости, остальные могут менять положение в вертикали.

Столы с двумя степенями свободы используют преимущественно для обработки плоских заготовок. Вторые подходят для работы с деталями со сложной конфигурацией.

Стол крепится к станку таким образом, чтобы впоследствии было возможно его перемещение.Такие столы устанавливают на станки, которые стоят на крупных промышленных предприятиях, где происходит обработка больших объемов материала.

За смену положения приспособления отвечают следующие виды приводов:

За смену положения приспособления отвечают следующие виды приводов:-

механический;

-

электрический;

-

с системой ЧПУ.

У каждого стола также есть основание, которое обеспечивает долгий срок службы изделия и повышает его прочность.

В составе последних в основе лежит алюминий. Стоит отметить, что такие конструкции подходят для обработки легких деталей, так как не способны выдержать большие нагрузки. Чаще на столах с основой из алюминия выполняют обработку деревянных и пластиковых материалов. Стальные и чугунные столы устанавливают преимущественно на промышленных станках, где речь идет о весомых нагрузках.

Стальные и чугунные столы устанавливают преимущественно на промышленных станках, где речь идет о весомых нагрузках.

Дополнительные элементы столов.

-

Направляющие. Одни из важных компонентов, обеспечивающих перемещение стола в плоскостях. Изделие двигается с помощью кареток, установленных на рельсовые направляющие. Элементы могут иметь разную длину. При необходимости возможна стыковка с другими направляющими, если это не ухудшает движение общей конструкции.

-

Передачи механического типа. Отвечают за преобразование вращательного движения валов в поступательное движение кареток, обеспечивая своевременное перемещение конструкции. Производители используют три вида передач: зубчато-реечные или ременные, а также шарико-винтовые.

Координатный стол – обязательный элемент любого станка, где требуется фиксация заготовки.

Разновидности

-

крестовые;

-

портальные.

Столы, собранные по первой схеме, устанавливают на универсальные сверлильные станки. Такие приспособления подходят для обработки сложных деталей, так как обеспечивают надежную фиксацию заготовок и открывают доступ к детали с трех сторон. Последнее достигается за счет конструктивных особенностей стола.

Портальные изделия монтируют на станки, где требуется формирование отверстий в заготовках. Стоит выделить длинные столы из алюминия, которые монтируют на профессиональных станках, используемых на крупных предприятиях. Использование такого приспособления повышает функциональные возможности установки, позволяя закрепить:

-

разъемы для инструментов;

-

приводы охлаждения и смазки;

-

нейтрализаторы вредных веществ;

-

устройства для удаления пыли и стружки.

Фиксация дополнительного оборудования происходит на рабочем верстаке, предусмотренном конструкцией стола.

Популярные производители и модели

Координатные поворотные столы обновляются с каждым годом. Кроме того, производители регулярно выпускают новые модели, и неудивительно, что пользователь теряется в столь широком ассортименте. Чтобы ускорить и упростить поиск подходящего приспособления, был сформирован рейтинг из топ-3 координатных стола.

Кроме того, производители регулярно выпускают новые модели, и неудивительно, что пользователь теряется в столь широком ассортименте. Чтобы ускорить и упростить поиск подходящего приспособления, был сформирован рейтинг из топ-3 координатных стола.

KRS-185 Visprom, Proma

Стандартная модель, не предусматривающая возможность поворота. Применяется для установки на станках, где планируется фрезерование, сверление или шлифование заготовок. Стол обеспечивает надежную фиксацию заготовки с помощью предусмотренных Т-образных пазов и крепежей. Плюсы:

-

компактные размеры;

-

долгий срок службы;

-

качественное исполнение.

Изделие способно на осуществление продольной и поперечной подач.

АКР-1-303, CNIC

Координатный тип с двумя степенями свободы, способный поворачиваться. Используется в роли дополнительной оснастки на различных станках. Длина рабочей поверхности изделия составляет 330 мм, что позволяет назвать модель компактной. Плюсы:

-

расширение возможностей сверлильной установки;

-

долгий срок службы;

-

высокие эксплуатационные характеристики.

Единственный недостаток – отсутствие желоба для отвода СОЖ.

КТ 70, Proxxon

Стол для фрезерования заготовок, который устанавливают на сверлильные станки со станиной. Приспособление отличается компактными размерами и возможностью перемещения как в продольном, так и в поперечном направлениях. Особенности модели:

Приспособление отличается компактными размерами и возможностью перемещения как в продольном, так и в поперечном направлениях. Особенности модели:

-

идеальное сочетание легкости и прочности;

-

ровная поверхность;

-

подвижная линейка;

- юстируемые маховики.

Соединение элементов регулируется вручную. При необходимости пользователь может убрать люфты.

Нюансы выбора

Покупка координатного стола требует ответственного подхода, так как рынок обладает широким многообразием моделей. При выборе приспособления стоит учитывать:

-

число осей перемещения;

-

размеры координатной площадки;

-

тип привода;

-

способ управления.

Дополнительно стоит обратить внимание на возможности изделия и соответствие параметров изделия требованиям нормативных документов.

Не менее важными при выборе координатного стола являются и другие факторы.

-

Материал. При работе с габаритными и тяжелыми деталями предпочтение стоит отдавать стальным или чугунным моделям. Если планируется обработка деревянных или других изделий небольшого веса, можно купить алюминиевую модель.

-

Качество шлифовки рабочей поверхности. От нее напрямую зависит точность сверления. А также стоит уточнить наличие защитного слоя, который влияет на срок службы изделия.

-

Тип направляющих. Чем дешевле модель, тем менее плавными будут движения. При рассмотрении этого параметра также стоит обратить внимание на тип привода.

-

Способ управления. Предпочтение советуют отдавать столам, перемещение которых можно регулировать с помощью ЧПУ. Однако при использовании простого оборудования можно отдать предпочтение стандартным приспособлениям с ручным управлением.

Координатный стол – важная часть конструкции любого станка, которая обеспечивает надежную фиксацию заготовки и стабильную работу оборудования.

виды, изготовление своими руками. Координатный столик для сверлильного станка Подвижные столы для сверлильного станка

Эффективность и точность обработки детали во многом зависит от качества станка. Правильно подобранный механизм служит залогом соответствия изделия всем указанным нормам и допускам. Важную роль в соблюдении технологии сверловки играет координатный стол.

Правильно подобранный механизм служит залогом соответствия изделия всем указанным нормам и допускам. Важную роль в соблюдении технологии сверловки играет координатный стол.

Понятие и виды

Стол представляет собой манипулятор для крепления обрабатываемой заготовки. Внешне он выглядит как плита с возможностью фиксации детали при помощи:

- механического метода;

- вакуумного метода;

- собственного веса заготовки.

Изделия бывают с одной, двумя и тремя степенями свободы. Это означает, что подача осуществляется по координатам Х, Y, Z. Для сверловки плоских деталей, достаточно горизонтальных перемещений. При объемном изделии или неподвижно зафиксированном сверле необходимо вертикальное движение стола.

Для больших промышленных сверлильных установок изготовляются длинные координатные площадки. Они оснащены собственным установочным каркасом. На такое приспособление монтируется как деталь, так и сама обрабатывающая установка. Стол для небольших станков изготовляется с креплением к прибору или на поверхность верстака.

По приведению стола в движение конструкция может быть:

- механической;

- электрической;

Последний вид наиболее точный, но стоимость такого прибора значительная.

Изготовление несущих элементов

Материалами для изготовления остова стола служат:

- чугун;

- металл;

- алюминий.

Последний материал используется для схем с небольшими нагрузками и малыми крутящими усилиями. Приемлем такой вариант при сверловке дерева или пластмассы.

Тянутый алюминиевый профиль рамы, монтируется на резьбовых соединениях. Таким образом, получается прочное основание. Достоинства материала в:

- малом весе;

- доступности;

- простоте монтажа.

Многие фирмы выпускают готовые комплекты для сборки столов своими руками.

Литые конструкции основания зачастую чугунные. Вес их значителен, но и усилия, которые они способны выдержать, довольно высокие. Такие столы применяются при больших объемах производства. Монтаж производится на фундамент, стационарно.

Монтаж производится на фундамент, стационарно.

Сварная станина является оптимальным вариантом как для производственных мощностей, так и для домашнего использования. Главное, при сварке своими руками уменьшить сварные напряжения металла отпусканием. Иначе, при набирании оборотов двигателем в каркасе могут пойти трещины.

Для сверлильных станков используют две технологические схемы стола:

- крестовую;

- портальную.

Первая применяется при объемных заготовках. Она дает возможность проводить над закрепленной заготовкой другие манипуляции. Доступ к детали при такой схеме обеспечен с трех сторон.

Портальная схема используется при сверловке плоских изделий. Она боле проста в изготовлении и отличается повышенной точностью обработки.

Выбор направляющих

От правильного выбора и крепления направляющих движения поверхности стола зависит точность обработки. Применяются рельсовые и цилиндрические элементы. Они выпускаются с надстройкой каретки и смонтированными подшипниковыми узлами.

Выбор вида направляющих стола зависит от типа привода. Рассматриваемая деталь работает на преодоление силы трения. Если необходима высокая точность в перемещении, лучше выбрать подшипники скольжения. Подшипники качения уменьшают трение, но создают большой люфт.

По типу каретки направляющие бывают:

- с увеличенным фланцем, для крепления к низу стола;

- безфланцевые для обычного крепления к расположенным сверху резьбовым отверстиям.

При изготовлении своими руками можно заказать рельсы с нержавеющим покрытием. Они обладают повышенным сроком службы и более длительным сопротивлением к истиранию.

Виды передач для движения стола

При маленьком настольном станке перемещение стола осуществляется механическим способом. Но чем большие скорость, точность и производительность необходимы, тем тщательнее выбирается вид привода. В основном применяются электрические двигатели.

Суть работы узла в преобразовании вращательной работы двигателя в поступательное движение плоскости стола. Выделяют три вида передач:

Выделяют три вида передач:

- зубчато-реечные;

- ременные;

- шарико-винтовые.

Выбор типа узла делается исходя из:

- скорости перемещения заготовки;

- мощности двигателя станка;

- необходимой точности обработки.

Точность обработки при различных передаточных узлах

Преимущества шарико-винтовой передачи:

- возможность высокоточной обработки;

- малый люфт;

- плавное движение стола;

- бесшумность работы;

- возможность воспринимать большие нагрузки.

Значительным минусом выступает ограниченность скорости подачи. Особенно проявляется снижение скорости при длине винта более 1500 мм. Примерный расчет скорости: для привода мощностью 1 кВт скорость вращения равна 3000 об/мин. При шаге винта 10 мм скорость передачи 0,5 м/сек. В таком случае 3 м будут пройдены за 6 сек.

Еще одним минусом является высокая стоимость. Удешевить проект можно применением соединения с винтом и гайкой. В таком случае необходимо обеспечить постоянную смазку узла.

В таком случае необходимо обеспечить постоянную смазку узла.

В сверлильных станках нового поколения смазка движимых механизмов координатной поверхности ведется автоматически. В устройство вмонтированы датчики контроля температуры важных деталей.

При шестерно-реечной передаче обеспечивается высокая скорость и достаточная точность. Недостатком является высокая степень люфта при передаче усилий с привода.

Установка ремня самый бюджетный и распространенный способ при создании стола своими руками. Невысокая стоимость ременной передачи и скорость подачи до 1 м/с, компенсируется следующими недостатками:

- быстрый износ;

- потеря натяжения за счет растяжения;

- возможность обрыва при ускорении;

- малая точность работ.

При покупке координатного стола для сверловки или монтаже своими руками необходимо учесть условия работы. Соотношение всех механизмов по параметрам: загруженности, срока службы, нагревания и остывания, дадут хороший результат при работе. Особенно это важно при самостоятельном изготовлении из подручных материалов.

Особенно это важно при самостоятельном изготовлении из подручных материалов.

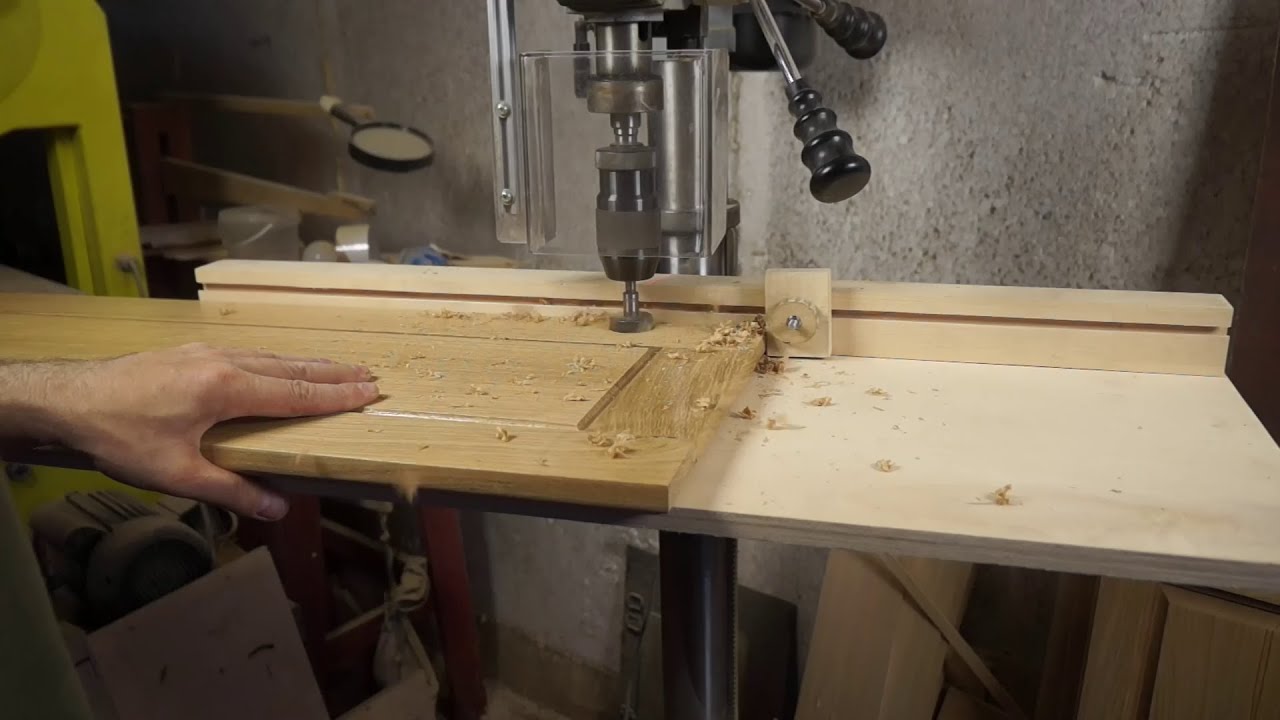

Хотя сверлильные станки незаменимы в столярных мастерских, столики большинства из них предназначены скорее для работы с металлом. Исправить положение вещей поможет удобный накладной столик с упорами. Он предоставит возможности, которых лишен стандартный чугунный столик станка.

Начните со столика

1. Для основания А выпилите два куска фанеры 12x368x750 мм (мы взяли березовую фанеру, так как она более гладкая и практически не имеет дефектов. Можно также использовать МДФ). Склейте оба куска вместе и зафиксируйте их струбцинами, выровняв края (рис. 1).

2.

Из твердого оргалита толщиной 6 мм выпилите верхние боковые В , переднюю С и заднюю D накладки по указанным в «Списке материалов» размерам. Разметьте вырез радиусом 10 мм на переднем крае детали D (рис. 1). Выпилите вырез и отшлифуйте его края (вырез поможет легко извлекать пластину-вкладыш Е ). Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).

Теперь нанесите клей на заднюю сторону накладок из оргалита и приклейте их к фанерной плите-основе (фото А).

Нанеся клей на нижнюю сторону деталей В, С и D, разместите их на фанерной плите основания А. Для предотвращения сдвига соединяйте детали друг с другом и с основанием малярным скотчем. Затем сожмите склейку с помощью прокладок толщиной 19 мм и прижимных брусков сечением 40×80 мм.

3. Разметьте вырез радиусом 83 мм на заднем крае столика (рис. 1), выпилите его ленточной пилой или электролобзиком и гладко отшлифуйте.

4.

Чтобы определить положение центрального выреза размером 89×89 мм в плите-основании столика, вставьте в патрон сверлильного станка сверло диаметром 3 мм, выровняйте относительно него чугунный столик станка и зафиксируйте его. Положите сверху накладной столик и выровняйте его так, чтобы сверло было нацелено в середину проема для вкладыша Е , образованного деталями В, С и D . Если чугунный столик выступает за передний край накладного столика, сдвиньте последний вперед, выровняв оба края. Зафиксируйте положение накладного столика струбцинами. Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А . Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия. Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез. Теперь выпилите пластину- вкладыш Е по указанным размерам.

Зафиксируйте положение накладного столика струбцинами. Теперь просверлите сквозное отверстие диаметром 3 мм в фанерной плите-основании столика А . Снимите столик и переверните его. Разметьте вырез 89×89 мм, центрируя его относительно 3-миллиметрового отверстия. Затем просверлите в углах отверстия диаметром 10 мм и с помощью электролобзика выпилите вырез. Теперь выпилите пластину- вкладыш Е по указанным размерам.

5.

Если металлический столик вашего станка имеет сквозные пазы, выпилите на нижней стороне накладного столика паз для вставки алюминиевого направляющего профиля (рис.1). Если в металлическом столике станка нет сквозных пазов, просверлите два монтажных отверстия диаметром 6 мм. Расположите их примерно посередине расстояния между центром и задним краем столика и на максимально возможном удалении друг от друга. Затем вновь зафиксируйте сверху накладной столик и отметьте положение отверстий на его нижней стороне. Выпилите паз для алюминиевого профиля, проходящий через эти отверстия.

6. Переверните накладной столик и выпилите или отфрезеруйте на его верхней стороне пазы для направляющих алюминиевых профилей (рис.2). Центры пазов должны совпадать со стыками деталей В, С и D . Примечание. Для комфортной роботы при шлифовке с помощью абразивных барабанов рекомендуем дополнительно оснастить столик системой удаления ныли, описанной в статье «Пылеудаление для шлифовального столика».

Теперь изготовьте упор

1.

Выпилите по указанным размерам заготовки для опоры F , передней накладки G , нижней Н и верхней I деталей упора. Установите в пильный станок пазовый диск толщиной 10 мм и настройте продольный (параллельный) упор для выпиливания шпунтов точно посередине толщины деталей Н и I (рис. 3 и 4). Затем выпилите в этих деталях шпунты глубиной 5 мм и пометьте грани, которые прилегали к упору пильного станка. Выпиливая верхний и нижний шпунты на нижней летали, в обоих случаях направляйте заготовку вдоль упора одной и той же гранью. Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Теперь, не изменяя настроек, выпилите шпунт в заготовке опоры.

Прижимая детали помеченными гранями к задней стороне накладки G, склейте нижнюю Н и верхнюю I части упора друг с другом, с нижней опорой F и накладкой G. Струбцины должны сжимать склейку в двух направлениях.

2. Приклейте заготовку передней накладки G к заготовке опоры F (рис. 4). Убедитесь, что накладка приклеена к опоре точно под углом 90°. Когда клей высохнет, приклейте нижнюю Н и верхнюю I детали упора (фото В). Прежде чем клей высохнет, вставьте в квадратные отверстия стальные стержни диаметром 10 мм, пропустив их насквозь, чтобы удалить изнутри выдавленные излишки клея.

3. Выпилите на передней стороне накладки G шпунт 19×10 мм для установки направляющего алюминиевого профиля (рис. 4). Затем выпилите пылезащитный фальц 3×3 мм вдоль нижнего ребра накладки.

4.

Ровно опилите один конец собранного упора, а затем распилите заготовку на три части (рис. 3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

3), получив упор длиной 572 мм и два расширения-удлинителя по 89 мм. Затем отпилите на удлинителях часть опоры (рис. 4).

5. С помощью гибкого лекала разметьте полукруглые вырезы на верхнем крае упора и заднем крае опоры F (рис. 3). Выпилите вырезы электролобзиком или ленточной пилой и гладко отшлифуйте. Затем просверлите отверстия диаметром 6 мм для винтов, которыми упор крепится к столику, и отверстие для ключа сверлильного патрона в опоре, где указано.

6. Для установки резьбовых втулок в деталь I просверлите отверстия диаметром 11 мм, выходящие в верхнее квадратное отверстие упора (рис. 3 и 4) . Нанесите на стенки этих отверстий эпоксидный клей и вставьте резьбовые втулки. Когда клей окончательно затвердеет, с помощью сверла диаметром 10 мм удалите его излишки, которые могли попасть в квадратные отверстия для стальных стержней. Дополнительные советы по установке резьбовых втулок приведены в «Совете мастера».

В самодельных приспособлениях для мастерской часто используются различные винты для фиксации или регулировки. Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Чтобы они могли работать в деревянных и фанерных деталях, потребуются резьбовые втулки. Они выпускаются разных размеров (метрические — от М4 до М10). Существуют два основных типа — забивные и ввинчиваемые (футорки), как показано на левом фото внизу.

Используйте ввинчиваемые втулки в мягкой древесине и фанере, где крупные витки внешней резьбы легко сминают окружающую древесину. Просто просверлите отверстие, диаметр которого равен диаметру корпуса втулки-футорки, и вверните в него втулку. В твердой древесине, такой как дуб или клен, или когда втулка должна быть расположена у края детали и может расколоть древесину, просверлите отверстие диаметром чуть больше внешнего диаметра резьбы и вставьте в него втулку с эпоксидным клеем. Чтобы не испачкать клеем внутреннюю резьбу втулки, заклейте ее торец (фото справа вверху).

Забивные втулки с заусенцами на внешней стороне одинаково пригодны и для фанеры, и для твердой и мягкой древесины. Просверлите отверстие, диаметр которого равен диаметру корпуса втулки, и вставьте втулку с помощью струбцины или молотка и деревянного брусочка. В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

В случаях, когда усилие прижимного винта вытягивает втулку из материала (например, винте ручкой-маховичком, фиксирующий стальные стержни удлинителей упора), просверлите отверстие такого диаметра, чтобы его стенок касались только кончики заусенцев, и вставьте в него втулку с эпоксидным клеем.

Завершение и сборка

1. Заклейте малярным скотчем дно пазов для установки алюминиевых профилей в столике и упоре. Затем нанесите на все детали отделочное покрытие (мы использовали полуматовый полиуретановый лак с межслойной шлифовкой наждачной бумагой зернистостью 220 единиц). Когда лак высохнет, удалите малярный скотч.

2.

Через раззенкованные монтажные отверстия алюминиевых профилей просверлите направляющие отверстия в соответствующих деталях столика и упора. Нанесите на дно пазов эпоксидный клей, вставьте профили и закрепите их шурупами. Примечание. Некоторые направляющие профили имеют небольшой гребень вдоль одного внешнего края (рис. 4). Аля точного совмещения профилей в накладке упора а расширениях ориентируйте гребни в одном направлении во всех трех деталях.

3. Отпилите от стального стержня диаметром 10 мм четыре куска длиной 368 мм. Наждачной бумагой зернистостью 80 единиц грубо отшлифуйте один конец каждого стержня на длину 89 мм и с помощью эпоксидного клея закрепите эти концы в квадратных отверстиях удлинителей упора. Чтобы стержни оставались параллельными, вставьте их свободные концы в квадратные отверстия упора.

4. Чтобы сделать ручки-маховички для фиксации удлинителей упора (рис. 2), вверните винты длиной 32 мм с потайной головкой в гайки-маховички до половины. Нанесите под их головки эпоксидный клей, а затем вкрутите винты в гайки до конца.

5. Вставьте шестигранные головки двух винтов в нижний направляющий профиль накладного столика (рис. 2). Выровняйте накладной столик над металлическим столиком сверлильного станка и пропустите винты в сквозные пазы или отверстия. Добавьте шайбы и наверните пластиковые гайки-ручки.

Примечание. Пластиковые гайки-ручки имеют резьбовые отверстия глубиной около 16 мм. Возможно, вам потребуется укоротить 50-миллиметровые винты в соответствии с толщиной металлического столика вашего станка.

Возможно, вам потребуется укоротить 50-миллиметровые винты в соответствии с толщиной металлического столика вашего станка.

6. Вставьте шестигранные головки винтов в верхние направляющие профили. Совместите отверстия в основании упора с винтами, наденьте шайбы и закрепите упор гайками- маховичками. Вставьте стальные стержни удлинителей в квадратные отверстия упора и вверните фиксирующие винты с маховичками.

Добавьте регулируемый концевой упор-стопор

1. Чтобы сделать корпус упора-стопора J , выпилите из доски толщиной 19 мм два куска 51×73 мм и склейте их вместе лицом к лицу, выровняв торцы и кромки. Когда клей полностью высохнет, выпилите паз 6×5 мм посередине задней стороны корпуса (рис. 5).

2.

Выпилите по указанным размерам подвижный стопор К и приклейте его с помощью двухстороннего скотча к правой стороне корпуса J (рис. 5). Установите в патрон сверлильного станка сверло Форстнера диаметром 13 мм и высверлите в левой грани корпуса углубление-цековку глубиной 10 мм, как показано на рисунках и фото С. Затем, не сдвигая детали, установите сверло диаметром 6 мм и просверлите в центре углубления сквозное отверстие через обе детали.

Затем, не сдвигая детали, установите сверло диаметром 6 мм и просверлите в центре углубления сквозное отверстие через обе детали.

3. Отделите стопор К от корпуса J . Сверлом Форстнера диаметром 19 мм высверлите в стопоре и корпусе углубления-цековки глубиной 10 мм точно над 6-миллиметровыми отверстиями (рис. 5). Для совмещения центров перед сверлением вставьте в отверстия шканты диаметром 6 мм. Затем, выровняв сверло диаметром 7 мм посередине 6-миллиметрового паза на задней стороне корпуса, просверлите сквозное отверстие, как указано на рисунке.

(Фото С) — Зафиксируйте детали, расположив стопор К внизу и прижав грань корпуса J с пазом к упору сверлильного столика. Высверлите углубление-цековку 13×10 мм в боковой грани корпуса. (Фото D) — Зафиксируйте подвижный стопор К на винте с помощью шайб и гайки, вставьте винт в отверстие корпуса J и вверните его в гайку, вклеенную эпоксидным клеем в углубление-цековку.

4.

С помощью эпоксидного клея зафиксируйте гайку в 13-миллиметровом углублении-цековке корпуса J . Затем выпилите ползун L указанных размеров и вклейте в паз на задней стороне корпуса, вровень с его правой гранью (рис. 5).

Затем выпилите ползун L указанных размеров и вклейте в паз на задней стороне корпуса, вровень с его правой гранью (рис. 5).

5. Нанесите на все летали прозрачное отделочное покрытие. После просушки наденьте на винт с полукруглой головкой широкую 6-миллиметровую шайбу и вставьте его в отверстие стопора К . Наденьте на винт вторую шайбу, а затем наверните гайку. Затяните гайку так, чтобы стопор не покачивался, но винт мог вращаться. Теперь соедините стопор с корпусом J (фото D ), вращая винт до соприкосновения обеих деталей.

6.

С помощью эпоксидного клея зафиксируйте пластиковую гайку-маховичок на конце винта с полукруглой головкой. Вставьте винт с шестигранной головкой в отверстие корпуса J сзади, добавьте шайбу и гайку-маховичок спереди (рис. 5). Для использования регулируемого концевого упора- стопора сначала установите расстояние между корпусом и стопором около 12 мм. Двигая ползун с шестигранной головкой винта в направляющем алюминиевом профиле, с помощью рулетки или мерной линейки установите стопор на нужном расстоянии от сверла. Зафиксируйте его, затянув переднюю гайку-маховичок. Теперь точно отрегулируйте расстояние до сверла, вращая боковую гайку-маховичок. Стопорная гайка-маховичок и ползун L расположены точно по центру корпуса, поэтому вы сможете использовать регулируемый стопор справа и слева от сверла, просто перевернув его.

Зафиксируйте его, затянув переднюю гайку-маховичок. Теперь точно отрегулируйте расстояние до сверла, вращая боковую гайку-маховичок. Стопорная гайка-маховичок и ползун L расположены точно по центру корпуса, поэтому вы сможете использовать регулируемый стопор справа и слева от сверла, просто перевернув его.

7. Соберите прижимы (рис. 2). Вставьте шестигранные головки их винтов в пазы направляющих алюминиевых профилей. Теперь сверлильный станок готов к настоящей работе и его по праву можно назвать столярным.

Модернизация фрезерного металлообрабатывающего станка увеличит технический потенциал, и значительно расширит его производительные возможности. Один из возможных вариантов модернизации заключается в установке на фрезерный станок координатного мини-стола. Используя координатный стол для фрезерного агрегата, производитель может значительно уменьшить трудоёмкость.

Характеристика

Устройство координатного стола представляет собой дополнительную конструкцию к станку, позволяющую перемещать закреплённую на нём деталь по необходимой траектории. Установку можно использовать как для фрезерного агрегата, так и для сверлильного. Координатный стол бывает двух видов – промышленный заводской или небольшой самодельный.

Установку можно использовать как для фрезерного агрегата, так и для сверлильного. Координатный стол бывает двух видов – промышленный заводской или небольшой самодельный.

Приводить в движение столик можно с помощью механического воздействия вручную, с помощью электроприводов или с помощью компьютерных систем управления. При использовании числового программного управления, производство получается максимально автоматизированным, а точность обработки детали варьируется в области нескольких микрометров.

Разновидность

В заводском исполнении координатная деталь, установленная на фрезерный или сверлильный станок, включает в себя:

- несущую опору;

- приводы управления;

- систему фиксации детали;

- автоматизированную систему управления.

Фиксации детали разделяется на три вида:

- вакуумная;

- с помощью массы самой детали;

- механическая.

Координатные сооружения имеют несколько различных схем исполнения, но есть две основные это:

- портальная;

- крестовая.

Крестовая схема используется для обработки объёмных деталей, что решается путём использования дополнительных конструкций с тремя степенями свободы. Это означает, что обрабатываемая заготовка имеет возможность перемещаться по X, Y, и Z координатам. В подобном исполнении координатное сооружение устанавливается на фрезерный станок.

Портальная схема – это поворотный стол, который используется для работы с плоскими деталями, в частности, для сверления, с жестко закрепленным рабочим органом, когда необходимо перемещение по вертикальной оси.

На предприятиях по изготовлению крупногабаритных изделий устанавливаются длинные координатные алюминиевые сооружения. Благодаря этому увеличивается функциональность используемых станков, потому как на рабочем верстаке есть возможность закрепить оборудование, такое как:

- специальный разъём для инструментов;

- привод охлаждения;

- привод смазки;

- нейтрализацию вредных газов и испарений;

- привод удаления пыли и стружки.

Особенности несущей конструкции

Исполнение координатных установок для фрезерного и станка отличается по материалу, из которого сделана несущая конструкция. Если это металлические массивные детали, то необходимо использовать более жесткую конструкцию, которая может состоять из литого металла.

Более жесткие конструкции еще используются для обеспечения необходимой четкости перемещения рабочего предмета на станках с , так как скорость перемещения обрабатываемой детали на подобном производстве может достигать нескольких метров в секунду.

Материал, который используется для изготовления координатных установочных площадок, выбирают следующий:

- сталь;

- чугун;

- алюминиевые сплавы.

Конструкции, состоящие из алюминиевых сплавов, рассчитаны на небольшие нагрузки и часто идут на оснащение сверлильных станков, где подразумевается только вертикальное перемещение обрабатываемой детали.

Преимуществами подобного приспособления является:

- технологичность;

- бюджетность;

- малый вес конструкции.

Механизмы для передачи движения

Заводские и самодельные координатные мини-площадки приводятся в движение механическим способом. Если производство связано с высокоточными процессами, то в таких случаях используются электродвигатели.

Типы передач для преобразования вращательного движения в поступательное, а еще для перемещения детали относительно рабочего элемента, разделяются по способу реализации.

Их разделяют на:

- шестерёночные;

- ремённые;

- винтовые.

Параметры, которые влияют на подбор типа передачи:

- скорость перемещения площадки с заготовкой, закрепленной на его поверхности;

- мощность электродвигателя;

- точность обработки.

Оптимальным вариантом относительно коэффициента полезного действия и обеспечения точности перемещения детали обладает шарико-винтовая передача, которая еще имеет ряд других особенностей:

- отсутствие рывков при перемещении;

- отсутствие шума;

- малый люфт.

Одним из недостатков подобного исполнения передачи является невозможность перемещать координатный стол с высокой скоростью. Второй недостаток – высокая стоимость.

Высокая стоимость один из минусов данной передачи

Дополнительные варианты

Более дешёвым будет использование ременной передачи, но пропорционально с уменьшением стоимости возрастают и недостатки:

- повышенный износ;

- необходимость частого технического обслуживания;

- высокая вероятность обрыва ремня;

- низкая точность.

Высокую точность и быстрое перемещение детали на фиксированной площадке, можно обеспечить при использовании зубчатой передачи, но в таком механизме нужно быть готовым к появлению люфта через некоторое время после начала эксплуатации.

Одним из лучших вариантов передачи движения от двигателя на координатную мини-установку, является использование прямого привода, который состоит из:

- линейного двигателя;

- сервоусилителя.

Сервоусилитель

Преимуществом этих приводов является отсутствие нужды применять механические передачи. Такое исполнение позволяет напрямую передавать движение с двигателя на элементы координатного стола.

Преимущества еще заключаются в увеличении скорости и точности обработки детали. В силу того, что отсутствуют вспомогательные передачи в схеме стола, сокращается количество последовательно соединенных элементов, а это уже, в свою очередь, в лучшую сторону влияет на надёжность координатной установки.

Выводы

Заметно, по отношению к другим видам передач, снижается и погрешность, которая находится на уровне единиц микрометров. Прямой привод характеризуется высокими показателями торможения и разгона.

Вследствие того, что в прямом приводе нет деталей, которые подвергаются трению, координатная алюминиевая установка меньше подвержена износу, что положительно сказывается на ее долговечности.

Один из немногих, но при этом самых существенных недостатков прямого привода – его цена. Высокая стоимость при массовом высокоточном производстве оправдана и окуплена.

Высокая стоимость при массовом высокоточном производстве оправдана и окуплена.

Компания ООО “Кубань Радикал” предлагает станки лазерной резки СОБСТВЕННОГО ПРОИЗВОДСТВА с оптоволоконным источником от 500Вт до 2000вт

Станок изготавливается в одном месте – на станкостроительном заводе им. Седина (г. Краснодар)

Станки предназначены для выполнения лазерной резки металлов на скорости до 20 м/мин. Конечная скорость обработки зависит не только от мощности источника но и мощности сервоприводов. Если вы хотите использовать ваш станок для предоставления услуг лазерной резки, то этот станок даст вам больше возможности заработать, чем вашим конкурентам, у которых дешевые станки с бедной комплектацией. Высокопроизводительная машина даст прибыль в 1,5 и более раз за единицу времени.

Почему компания Кубань Радикал:

Штат высококвалифицированных инженеров, готовых оказать оперативную техническую поддержку 24/7, 365 дней в году. Постоянная поддержка на русском языке. Потому что мы знаем – остановить производство, это серьезные убытки.

Сами занимаемся лазерной резкой благодаря чему знаем, что под вашу задачу нужно

В цену станка входит его изготовление, обучение вашего специалиста. Вы или ваш сотрудник всегда можете присутствовать при производстве, сборке станка.

Возможность установить дополнительную опцию. Мы производители, а это значит что мы можем собрать станок индивидуально, под конкретные задачи производства.

Доставка по РФ, СНГ, Европе. Возможность доставки собственным автотранспортом, так надежнее.

Станки в наличии 500w 700w, 1000 w, 1500 w.

Средний срок изготовления станка – 1,5 месяца

Возможность оплаты ПОСЛЕ изготовления и тестирования вашими специалистами. Это существенно упрощает получение лизинга.

Комплектация:

· Сервоприводы и двигатели DELTA (Тайвань)

· Направляющие по осям Hiwin (Тайвань)

· Координатный стол с порталом

· Оптоволоконный лазерный источник:

IPG (Россия, Фрязино)

Raycus (Китай) опционально

· Лазерная режущая голова Raytools (Швейцария)

· Промышленный охладитель чиллер

· Вытяжка с улиткой и трубами

· Комплект расходников

Технические характеристики:

Размер рабочего стола: 1500*3000мм

Тип лазера: оптоволоконный лазер

Производитель станка: ООО «Кубань Радикал»

Мощность лазера: Опционально

Длина волны лазера: 1070 nm

Направляющие по оси X, Y: Hiwin 25

Направляющие по оси Z: Hiwin 20

Передача по осям X; Y: зубчатая рейка/косозубая шестерня

Двигатель по осям X; Y; Z: сервопривод

Сервоприводы по осям X; Y: DELTA Еlectronics

Сервопривод по оси Z: DELTA Еlectronics

Система контроля высоты оси Z: ёмкостная бесконтактная

Система управления: CypCut

Совместимость с программами: AutoCAD, Компас и т. д.

д.

Формат работы станка: файлы чертежей с расширением *.dxf,

Хотите цену ниже?

Посетите наше производство: г.Краснодар ул.Захарова 1

(Станкостроительный завод им. Седина)

Разметочно-сверлильный станок с оптическим отсчетом

Разметочно-сверлильный станок с оптическим отсчетом

Категория:

Слесарно-инструментальные работы

Разметочно-сверлильный станок с оптическим отсчетом

В инструментальном производстве находят одинаковое применение все три конструкции станков. Рассмотрим наиболее совершенный— станок третьей конструкции. Это — координатный разметоч-но-сверлильный и расточный станок с оптическим отсчетом перемещений модели 2450.

По характеру движений основных частей такой станок подобен вертикально-фрезерному станку, но имеет еще одно дополнительное движение — вертикальную подачу шпинделя. Он состоит из станины с установленным на ней электродвигателем, шпиндельной коробки, шпинделя, рабочего стола, его салазок, механизма для продольных и поперечных перемещений рабочего стола и устройств для отсчета этих перемещений. Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 0,03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются безступенчато.

Число оборотов шпинделя станка может изменяться в пределах от 50 до 1900 оборотов в минуту, а его автоматическая вертикальная подача от 0,03 до 0,18 мм на один оборот. И число оборотов, и подача шпинделя регулируются безступенчато.

В данной конструкции наибольшую сложность и интерес представляют устройства для перемещений рабочего стола и отсчета их величины. Поперечное перемещение рабочего стола производится специальным электродвигателем или маховичками. От них движение передается червячной паре и шестерне, расположенным на станине. Червячная передача и шестерня передвигают салазки с помощью установленной на них зубчатой рейки. Подобное же устройство служит и для продольных перемещений. Оно также состоит из червячной передачи, шестерни и зубчатой рейки, соединенной с рабочим столом. Этот механизм приводится в движение от электродвигателя или от упомянутых выше маховичков.

Рис. 1. Схема действия основных частей и оптических от-счетных устройств разметочно-сверлильного станка.

Однако задача состоит не только в том, чтобы передвинуть стол на какое-то строго определенное расстояние. Необходимо иметь возможность произвести и точный отсчет величины этого перемещения. Такие отсчеты производятся по счетчику поперечного перемещения и счетчику продольного перемещения. Счетчики указывают целые миллиметры и их половины с помощью цилиндрической измерительной линейки для поперечного перемещения и линейки для продольного перемещения, осветительных устройств и оптических систем с окулярами, доводящих точность отчета до тысячных долей миллиметра. Измерительные линейки представляют собой длинные и чисто полированные валики из нержавеющей стали, на поверхности которых нанесена точная и тонкая винтовая линия с шагом, равным 2 мм. Параллельные пучки света, выходящие из осветительных устройств, попадают на зеркала, освещают винтовую линию линеек и несут ее изображение через призмы и линзы в окуляры оптических систем. В окулярах видны два параллельных штриха и увеличенное в 60 раз изображение небольшего участка винтовой линии измерительной линейки.

Посмотрим, как осуществить перемещение стола на заданную величину. Предположим, что необходимо его передвинуть на 241, 125 мм. Прежде всего нужно установить фактическое положение стола. Для этой цели риски оптического устройства устанавливают так, чтобы винтовая линия, видимая в окуляр, оказалась посредине между этими рисками. Затем перемещают стол до тех пор, пока счетчик не покажет разницу, равную 241 мм. После этого с помощью делительного барабанчика и его нониуса повертывают цилиндрическую измерительную линейку на 0,125 мм и, глядя в окуляр, вновь перемещают стол рукояткой, пока изображение винтовой линии не окажется между рисками окуляра. В результате стол окажется передвинутым на заданную величину.

Ошибки в расстоянии между осями отверстий, расточенных на описанном станке, не превышают + 0,01 мм.

Координатные станки снабжаются различными приспособлениями, придающими им широкую универсальность.

Основными приспособлениями, которые имеются во всех координатных разметочно-сверлильных станках являются:

а) круглый делительный стол для обработки отверстий, расположенных по окружности;

б) круглый универсальный стол для обработки отверстий, расположенный наклонно к опорной поверхности детали.

В заключение нужно сказать, что все координатные разметочно-сверлильные и расточные станки требуют особо бережного отношения, тщательно предохраняются от порчи, резких колебаний температуры и пыли. С этой целью они устанавливаются в особых закрытых и теплых помещениях.

Реклама:

Читать далее:

Плоскошлифовальные станки

Статьи по теме:

Самодельный поворотный стол для сверлильного станка. Координатный стол для сверлильного станка. Стол координатный с тисками

Модернизация фрезерного металлообрабатывающего станка увеличит технический потенциал, и значительно расширит его производительные возможности. Один из возможных вариантов модернизации заключается в установке на фрезерный станок координатного мини-стола. Используя координатный стол для фрезерного агрегата, производитель может значительно уменьшить трудоёмкость.

Характеристика

Устройство координатного стола представляет собой дополнительную конструкцию к станку, позволяющую перемещать закреплённую на нём деталь по необходимой траектории. Установку можно использовать как для фрезерного агрегата, так и для сверлильного. Координатный стол бывает двух видов – промышленный заводской или небольшой самодельный.

Установку можно использовать как для фрезерного агрегата, так и для сверлильного. Координатный стол бывает двух видов – промышленный заводской или небольшой самодельный.

Приводить в движение столик можно с помощью механического воздействия вручную, с помощью электроприводов или с помощью компьютерных систем управления. При использовании числового программного управления, производство получается максимально автоматизированным, а точность обработки детали варьируется в области нескольких микрометров.

Разновидность

В заводском исполнении координатная деталь, установленная на фрезерный или сверлильный станок, включает в себя:

- несущую опору;

- приводы управления;

- систему фиксации детали;

- автоматизированную систему управления.

Фиксации детали разделяется на три вида:

- вакуумная;

- с помощью массы самой детали;

- механическая.

Координатные сооружения имеют несколько различных схем исполнения, но есть две основные это:

- портальная;

- крестовая.

Крестовая схема используется для обработки объёмных деталей, что решается путём использования дополнительных конструкций с тремя степенями свободы. Это означает, что обрабатываемая заготовка имеет возможность перемещаться по X, Y, и Z координатам. В подобном исполнении координатное сооружение устанавливается на фрезерный станок.

Портальная схема – это поворотный стол, который используется для работы с плоскими деталями, в частности, для сверления, с жестко закрепленным рабочим органом, когда необходимо перемещение по вертикальной оси.

На предприятиях по изготовлению крупногабаритных изделий устанавливаются длинные координатные алюминиевые сооружения. Благодаря этому увеличивается функциональность используемых станков, потому как на рабочем верстаке есть возможность закрепить оборудование, такое как:

- специальный разъём для инструментов;

- привод охлаждения;

- привод смазки;

- нейтрализацию вредных газов и испарений;

- привод удаления пыли и стружки.

Особенности несущей конструкции

Исполнение координатных установок для фрезерного и станка отличается по материалу, из которого сделана несущая конструкция. Если это металлические массивные детали, то необходимо использовать более жесткую конструкцию, которая может состоять из литого металла.

Более жесткие конструкции еще используются для обеспечения необходимой четкости перемещения рабочего предмета на станках с , так как скорость перемещения обрабатываемой детали на подобном производстве может достигать нескольких метров в секунду.

Материал, который используется для изготовления координатных установочных площадок, выбирают следующий:

- сталь;

- чугун;

- алюминиевые сплавы.

Конструкции, состоящие из алюминиевых сплавов, рассчитаны на небольшие нагрузки и часто идут на оснащение сверлильных станков, где подразумевается только вертикальное перемещение обрабатываемой детали.

Преимуществами подобного приспособления является:

- технологичность;

- бюджетность;

- малый вес конструкции.

Механизмы для передачи движения

Заводские и самодельные координатные мини-площадки приводятся в движение механическим способом. Если производство связано с высокоточными процессами, то в таких случаях используются электродвигатели.

Типы передач для преобразования вращательного движения в поступательное, а еще для перемещения детали относительно рабочего элемента, разделяются по способу реализации.

Их разделяют на:

- шестерёночные;

- ремённые;

- винтовые.

Параметры, которые влияют на подбор типа передачи:

- скорость перемещения площадки с заготовкой, закрепленной на его поверхности;

- мощность электродвигателя;

- точность обработки.

Оптимальным вариантом относительно коэффициента полезного действия и обеспечения точности перемещения детали обладает шарико-винтовая передача, которая еще имеет ряд других особенностей:

- отсутствие рывков при перемещении;

- отсутствие шума;

- малый люфт.

Одним из недостатков подобного исполнения передачи является невозможность перемещать координатный стол с высокой скоростью. Второй недостаток – высокая стоимость.

Высокая стоимость один из минусов данной передачи

Дополнительные варианты

Более дешёвым будет использование ременной передачи, но пропорционально с уменьшением стоимости возрастают и недостатки:

- повышенный износ;

- необходимость частого технического обслуживания;

- высокая вероятность обрыва ремня;

- низкая точность.

Высокую точность и быстрое перемещение детали на фиксированной площадке, можно обеспечить при использовании зубчатой передачи, но в таком механизме нужно быть готовым к появлению люфта через некоторое время после начала эксплуатации.

Одним из лучших вариантов передачи движения от двигателя на координатную мини-установку, является использование прямого привода, который состоит из:

- линейного двигателя;

- сервоусилителя.

Сервоусилитель

Преимуществом этих приводов является отсутствие нужды применять механические передачи. Такое исполнение позволяет напрямую передавать движение с двигателя на элементы координатного стола.

Преимущества еще заключаются в увеличении скорости и точности обработки детали. В силу того, что отсутствуют вспомогательные передачи в схеме стола, сокращается количество последовательно соединенных элементов, а это уже, в свою очередь, в лучшую сторону влияет на надёжность координатной установки.

Выводы

Заметно, по отношению к другим видам передач, снижается и погрешность, которая находится на уровне единиц микрометров. Прямой привод характеризуется высокими показателями торможения и разгона.

Вследствие того, что в прямом приводе нет деталей, которые подвергаются трению, координатная алюминиевая установка меньше подвержена износу, что положительно сказывается на ее долговечности.

Один из немногих, но при этом самых существенных недостатков прямого привода – его цена. Высокая стоимость при массовом высокоточном производстве оправдана и окуплена.

Компания ООО “Кубань Радикал” предлагает станки лазерной резки СОБСТВЕННОГО ПРОИЗВОДСТВА с оптоволоконным источником от 500Вт до 2000вт

Станок изготавливается в одном месте – на станкостроительном заводе им. Седина (г. Краснодар)

Станки предназначены для выполнения лазерной резки металлов на скорости до 20 м/мин. Конечная скорость обработки зависит не только от мощности источника но и мощности сервоприводов. Если вы хотите использовать ваш станок для предоставления услуг лазерной резки, то этот станок даст вам больше возможности заработать, чем вашим конкурентам, у которых дешевые станки с бедной комплектацией. Высокопроизводительная машина даст прибыль в 1,5 и более раз за единицу времени.

Почему компания Кубань Радикал:

Штат высококвалифицированных инженеров, готовых оказать оперативную техническую поддержку 24/7, 365 дней в году. Постоянная поддержка на русском языке. Потому что мы знаем – остановить производство, это серьезные убытки.

Сами занимаемся лазерной резкой благодаря чему знаем, что под вашу задачу нужно

В цену станка входит его изготовление, обучение вашего специалиста. Вы или ваш сотрудник всегда можете присутствовать при производстве, сборке станка.

Возможность установить дополнительную опцию. Мы производители, а это значит что мы можем собрать станок индивидуально, под конкретные задачи производства.

Доставка по РФ, СНГ, Европе. Возможность доставки собственным автотранспортом, так надежнее.

Станки в наличии 500w 700w, 1000 w, 1500 w.

Средний срок изготовления станка – 1,5 месяца

Возможность оплаты ПОСЛЕ изготовления и тестирования вашими специалистами. Это существенно упрощает получение лизинга.

Комплектация:

· Сервоприводы и двигатели DELTA (Тайвань)

· Направляющие по осям Hiwin (Тайвань)

· Координатный стол с порталом

· Оптоволоконный лазерный источник:

IPG (Россия, Фрязино)

Raycus (Китай) опционально

· Лазерная режущая голова Raytools (Швейцария)

· Промышленный охладитель чиллер

· Вытяжка с улиткой и трубами

· Комплект расходников

Технические характеристики:

Размер рабочего стола: 1500*3000мм

Тип лазера: оптоволоконный лазер

Производитель станка: ООО «Кубань Радикал»

Мощность лазера: Опционально

Длина волны лазера: 1070 nm

Направляющие по оси X, Y: Hiwin 25

Направляющие по оси Z: Hiwin 20

Передача по осям X; Y: зубчатая рейка/косозубая шестерня

Двигатель по осям X; Y; Z: сервопривод

Сервоприводы по осям X; Y: DELTA Еlectronics

Сервопривод по оси Z: DELTA Еlectronics

Система контроля высоты оси Z: ёмкостная бесконтактная

Система управления: CypCut

Совместимость с программами: AutoCAD, Компас и т. д.

Формат работы станка: файлы чертежей с расширением *.dxf,

Хотите цену ниже?

Посетите наше производство: г.Краснодар ул.Захарова 1

(Станкостроительный завод им. Седина)

Эффективность и точность обработки детали во многом зависит от качества станка. Правильно подобранный механизм служит залогом соответствия изделия всем указанным нормам и допускам. Важную роль в соблюдении технологии сверловки играет координатный стол.

Понятие и виды

Стол представляет собой манипулятор для крепления обрабатываемой заготовки. Внешне он выглядит как плита с возможностью фиксации детали при помощи:

- механического метода;

- вакуумного метода;

- собственного веса заготовки.

Изделия бывают с одной, двумя и тремя степенями свободы. Это означает, что подача осуществляется по координатам Х, Y, Z. Для сверловки плоских деталей, достаточно горизонтальных перемещений. При объемном изделии или неподвижно зафиксированном сверле необходимо вертикальное движение стола.

Для больших промышленных сверлильных установок изготовляются длинные координатные площадки. Они оснащены собственным установочным каркасом. На такое приспособление монтируется как деталь, так и сама обрабатывающая установка. Стол для небольших станков изготовляется с креплением к прибору или на поверхность верстака.

По приведению стола в движение конструкция может быть:

- механической;

- электрической;

Последний вид наиболее точный, но стоимость такого прибора значительная.

Изготовление несущих элементов

Материалами для изготовления остова стола служат:

- чугун;

- металл;

- алюминий.

Последний материал используется для схем с небольшими нагрузками и малыми крутящими усилиями. Приемлем такой вариант при сверловке дерева или пластмассы.

Тянутый алюминиевый профиль рамы, монтируется на резьбовых соединениях. Таким образом, получается прочное основание. Достоинства материала в:

- малом весе;

- доступности;

- простоте монтажа.

Многие фирмы выпускают готовые комплекты для сборки столов своими руками.

Литые конструкции основания зачастую чугунные. Вес их значителен, но и усилия, которые они способны выдержать, довольно высокие. Такие столы применяются при больших объемах производства. Монтаж производится на фундамент, стационарно.

Сварная станина является оптимальным вариантом как для производственных мощностей, так и для домашнего использования. Главное, при сварке своими руками уменьшить сварные напряжения металла отпусканием. Иначе, при набирании оборотов двигателем в каркасе могут пойти трещины.

Для сверлильных станков используют две технологические схемы стола:

- крестовую;

- портальную.

Первая применяется при объемных заготовках. Она дает возможность проводить над закрепленной заготовкой другие манипуляции. Доступ к детали при такой схеме обеспечен с трех сторон.

Портальная схема используется при сверловке плоских изделий. Она боле проста в изготовлении и отличается повышенной точностью обработки.

Выбор направляющих

От правильного выбора и крепления направляющих движения поверхности стола зависит точность обработки. Применяются рельсовые и цилиндрические элементы. Они выпускаются с надстройкой каретки и смонтированными подшипниковыми узлами.

Выбор вида направляющих стола зависит от типа привода. Рассматриваемая деталь работает на преодоление силы трения. Если необходима высокая точность в перемещении, лучше выбрать подшипники скольжения. Подшипники качения уменьшают трение, но создают большой люфт.

По типу каретки направляющие бывают:

- с увеличенным фланцем, для крепления к низу стола;

- безфланцевые для обычного крепления к расположенным сверху резьбовым отверстиям.

При изготовлении своими руками можно заказать рельсы с нержавеющим покрытием. Они обладают повышенным сроком службы и более длительным сопротивлением к истиранию.

Виды передач для движения стола

При маленьком настольном станке перемещение стола осуществляется механическим способом. Но чем большие скорость, точность и производительность необходимы, тем тщательнее выбирается вид привода. В основном применяются электрические двигатели.

Суть работы узла в преобразовании вращательной работы двигателя в поступательное движение плоскости стола. Выделяют три вида передач:

- зубчато-реечные;

- ременные;

- шарико-винтовые.

Выбор типа узла делается исходя из:

- скорости перемещения заготовки;

- мощности двигателя станка;

- необходимой точности обработки.

Точность обработки при различных передаточных узлах

Преимущества шарико-винтовой передачи:

- возможность высокоточной обработки;

- малый люфт;

- плавное движение стола;

- бесшумность работы;

- возможность воспринимать большие нагрузки.

Значительным минусом выступает ограниченность скорости подачи. Особенно проявляется снижение скорости при длине винта более 1500 мм. Примерный расчет скорости: для привода мощностью 1 кВт скорость вращения равна 3000 об/мин. При шаге винта 10 мм скорость передачи 0,5 м/сек. В таком случае 3 м будут пройдены за 6 сек.

Еще одним минусом является высокая стоимость. Удешевить проект можно применением соединения с винтом и гайкой. В таком случае необходимо обеспечить постоянную смазку узла.

В сверлильных станках нового поколения смазка движимых механизмов координатной поверхности ведется автоматически. В устройство вмонтированы датчики контроля температуры важных деталей.

При шестерно-реечной передаче обеспечивается высокая скорость и достаточная точность. Недостатком является высокая степень люфта при передаче усилий с привода.

Установка ремня самый бюджетный и распространенный способ при создании стола своими руками. Невысокая стоимость ременной передачи и скорость подачи до 1 м/с, компенсируется следующими недостатками:

- быстрый износ;

- потеря натяжения за счет растяжения;

- возможность обрыва при ускорении;

- малая точность работ.

При покупке координатного стола для сверловки или монтаже своими руками необходимо учесть условия работы. Соотношение всех механизмов по параметрам: загруженности, срока службы, нагревания и остывания, дадут хороший результат при работе. Особенно это важно при самостоятельном изготовлении из подручных материалов.

Координатный стол для помогает сделать работу агрегата точной, плавно перемещать обрабатываемую деталь в нужное положение, избегать скачков, перекручивания детали. Эффективность работы на станке любого типа значительно увеличивается при использовании координатного столика, особенно сделанного своими руками.

Координатный стол делает сверление быстрее, проще и более точным.Если у человека есть под рукой набор инструментов и материалов, подобное оборудование легко выполнить самостоятельно.

Виды и назначение

Столы под сверлильные станки бывают нескольких разных видов, могут изготавливаться из различных материалов и функционировать на отличных между собой принципах. Это простое фиксирующее устройство, с помощью него обрабатываемая деталь закрепляется в необходимом положении.

С помощью стола в процессе обработки деталь способна менять положение и свой угол, манипуляция позволяет выполнять разные виды обработки без снятия или перемещения детали. Способы фиксации оборудования бывают следующие:

- с использованием вакуума и перепада давления;

- механическими приспособлениями;

- деталь удерживается на столике самостоятельно за счет своего большого веса.

Для любителей, собирающихся сделать стол для сверлильного станка своими руками, более всего подходит второй вариант фиксации.

Закрепляемая заготовка в разных установках имеет неодинаковое количество степеней свободы – двумя или тремя. В первом случае она способна передвигаться только по X и Y координатам, во втором добавляется способность перемещения вверх, вниз или по Z координате. Для домашнего использования двух степеней свободы вполне достаточно.

Использование оборудования

Перед началом эксплуатации координатного основания мастер обязан изучить правила безопасности, особенности оборудования, а также требования к освещению в помещении, где проходит работа.

Приведение столика в действие реализуется основными путями:

- механическое передвижение;

- использование электрического привода;

- установка .

Первый или второй вариант при его реализации своими руками будет наиболее подходящим.

Отдельно стоит упомянуть о таких вариантах конструкции, как поворотный стол и крестовинный.

Первый способен вращаться вокруг собственной оси и является максимально удобным вариантом, если нужно обрабатывать детали с осевой симметрией, круглые и дискообразные заготовки.

Крестовый стол для сверлильного станка более распространен в повседневном использовании и предоставляет способность перемещать обрабатываемую заготовку в двух направлениях: по X и Y.

Материал для основания

Перед началом создания устройства нужно подумать, какие именно использовать материалы и запчасти. Предварительная подготовка необходима чтобы они могли дать будущему творению следующие характеристики:

- Нормальный рабочий вес, чтобы один человек мог без ощутимого труда работать с таким столом.

- Простота и универсальность установки. Хорошее изделие обязано подходить под разные типы сверлильного оборудования.

- Максимальная экономия средств на изготовлении. Если разработка окажется слишком дорогой, то не проще ли купить уже готовый предмет.

Чаще всего этим требованиям удовлетворяют такие распространенные и экономные варианты:

- сталь;

- металл;

- чугун;

- алюминий;

- дюраль.

Если стол нужен в основном для сверления мягких материалов (дерево, пластик), то алюминий будет лучшим вариантом. Он предельно легок и обладает достаточной прочностью.

Если же придется работать с металлами, сверлить серьезные детали на относительно большую глубину, то понадобится что-то более прочное – сталь, чугун, железо. Это тяжелые материалы, но и выдерживаемые ими нагрузки впечатляют.

Направляющие

Особе значение в конструкции разрабатываемого устройства играют так называемые направляющие – компоненты, по которым происходит перемещение стола в необходимых направлениях.

Чем качественнее они сделаны, тем более точно специалист будет работать на станке, выставлять положение обрабатываемой заготовки и легче ее перемещать в нужное место, применять присадочные материалы и выполнять прочие необходимые действия.

Используются направляющие двух типов: цилиндрического типа и рельсового. Какой из них более работоспособный сказать сложно – при качественной реализации оба варианты показывают себя в работе достойно.

Чтобы скольжение направляющих было максимально плавным и точным, приходится применять специальные каретки и подшипники. Если требования к точности оборудования не слишком высоки, то вполне подойдут подшипники качения, в противном же случае нужно использовать подшипники скольжения.

Подшипники качения будут создавать небольшой люфт хода, но при выполнении типичных задач это не является большой помехой.

Для плавного скольжения направляющих возможно использование подшипников качения

Делая изделие своими руками, нужно выбирать тот вариант, который больше всего подойдет под выполнение будущих задач.

Механизм передачи движения

Важнейшей частью будущего устройства, неважно, будет ли это поворотный стол для сверлильного станка или же крестовый вариант, является механизм передачи движения от ручек управления на аппарат.

Лучше всего делать привод с механическим типом передвижения, они управляемые вручную. В такой способ специалисты могут добиться большей точности движений, высокого качества выполняемой работы.

Компонентами механизма передачи движения выступают:

- рейки и зубчатые колеса, шестерни;

- ременные механизмы;

- шарико-винтовые передачи.

Специалисты советуют выбирать последний вид механизма, особенно если речь идет о крестовинном столе, он обладает многими существенными преимуществами:

- предельно небольшой люфт системы;

- перемещение изделия происходит очень плавно, без рывков;

- работает шарико-винтовая передача тихо;

- при значительных рабочих нагрузках она показывает высокую устойчивость.

Минусом механизма специалисты называют невозможность добиться высокой скорости работы, но если рассматривается стол крестовинный для сверлильного станка, то здесь большая скорость обычно и не требуется.

Чтобы сэкономить, мастеру необходимо попытаться реализовать ременные передачи. Они просты и доступны, но обладают минусами:

- малая точность;

- быстрый износ;

В качестве заключения отметим, что если человек решил изготовить стол для сверлильного станка своими руками, то в этом нет ничего принципиально нереального. Элементарный набор материала и инструмента поможет быстро реализовать поставленную задачу. Задача для специалиста – выбрать правильный вид конструкции и качественно изготовить все ответственные узлы будущего приспособления.

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

| |||||

Woodpeckers

Стол для сверлильного станка WoodpeckersМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

- Дом

- Комплект стола для сверлильного пресса Woodpeckers-3

Добавив к обычному сверлильному станку рабочую поверхность размером 16 x 23 дюйма, пару кулачковых зажимов, калиброванный упор и шесть перекидных упоров из нержавеющей стали, вы превратите его в настоящий деревообрабатывающий станок.Эти функции объединены в нашем новейшем комплекте с настольным сверлильным прессом для повышения точности и эффективности всех ваших сверлильных работ.

(Включает 36-дюймовый забор, (6) откидных упоров из нержавеющей стали, (2) зажима для пальцев, (1) наполнитель)

Все начинается с уникальной ламинатной поверхности Micro-Dot, приклеенной к обеим сторонам прочного сердечника из МДФ. Поверхность Micro-Dot снижает поверхностное натяжение между заготовкой и столом, благодаря чему материал скользит без особых усилий.Края стола защищены прочной лентой высокой плотности, прочно приклеенной к сердцевине из МДФ.

Мы встроили две части нашей Т-образной направляющей двойного назначения, чтобы создать точку крепления для забора. Гусеница анодирована для повышения износостойкости и имеет лазерную гравировку с измерительными шкалами. Гусеницы прикручиваются к столу снизу болтами, что исключает возможность выдергивания.

Ограждение – это та же Т-образная направляющая двойного назначения с кронштейном, который скользит по встроенной направляющей. Кронштейны ограждения плавно скользят и надежно фиксируются…без каких-либо инструментов. Ограждение не только дает вам ориентир для повторного позиционирования от края вашей ложи, но и содержит упоры, которые обеспечивают точное повторное положение по бокам. На 36-дюймовом длинном заборе выгравирован ноль посередине. Просто установите его прямо за сверлом, и вы можете мгновенно просверлить отверстие в центре чего угодно или на лету создавать зеркальные макеты.

В вашем столе сверлильного пресса есть один блок-наполнитель, предотвращающий вырывание. Под наполнителем находятся регулировочные винты, позволяющие отрегулировать блок на одном уровне с окружающим столом.Когда он слишком дырявый, чтобы выполнять свою работу, его легко заменить любым материалом размером 1/2 дюйма. Если вы хотите быть готовыми поставить замену, когда вам нужно, мы предлагаем их предварительно нарезанные.

Зажимы кулака подстраиваются под широкий диапазон толщины и формы заготовки. Они вставляются либо в прорезь на встроенных направляющих, либо в забор. Как видите, все это представляет собой универсальную систему, которая помещает ваш инвентарь туда, куда вы хотите, и гарантирует, что он останется там во время операции сверления.

Наш новый комплект стола для сверлильного пресса №3 включает в себя 6 наших новых откидных стопоров из нержавеющей стали, пару наших регулируемых шарнирных зажимов и все стандартные функции, упомянутые выше.

Предназначен для сверлильных станков диаметром 12 дюймов и более.

Мы нашли другие продукты, которые могут вам понравиться!

{{/ thumbnail_url}} {{{_highlightResult.name.value}}}{{#categories_without_path}} в {{{category_without_path}}} {{/ category_without_path}} {{# _highlightResult.color}} {{# _highlightResult.color.value}} {{#categories_without_path}} | {{/ category_without_path}} Цвет: {{{_highlightResult.color.value}}} {{/_highlightResult.color.value}} {{/ _highlightResult.цвет}}

{{price.USD.default_formated}} {{# price.USD.default_original_formated}} {{price.USD.default_original_formated}} {{/price.USD.default_original_formated}} {{# price.USD.default_tier_formated}} Всего лишь {{price.USD.default_tier_formated}} {{/price.USD.default_tier_formated}}

Угловой сверлильный стол DUAX

Угловой сверлильный столDUAX

Duax состоит из двух компонентов: основания и стола с регулируемым углом наклона. Стол крепится к основанию в четырех разных направлениях, что позволяет сориентировать материал для обеспечения зазора и правильного направления угла. Зубья, вырезанные лазером, входят в зацепление, обеспечивая точную настройку угла на столе.Квадранты из нержавеющей стали по обеим сторонам стола обеспечивают угол наклона даже при сильном давлении сверления. Регулируемый упор обеспечивает «двойную» в «двойной оси», регулируя любой угол от 0 ° до 90 ° в любом направлении и располагаясь в любом месте стола.

Стол и упор позволят правильно разместить материал. Добавление зажимного комплекта гарантирует, что он будет надежно оставаться на месте во время сверления. Комплект зажимов включает в себя систему клиньев для прижимания вашей работы к ограждению и пару наших поворотных зажимов для надежной фиксации вашей работы на столе.Вы даже можете отрегулировать Duax по вертикали, повесить его на краю стола и просверлить концы длинного материала, например, ножки табурета. Чем выше давление сверления, тем больше клин затягивается.

В комплект зажима также входит пара кнопочных упоров. Разместите их в пазах стола, чтобы точно расположить круглый предмет там, где вы хотите, чтобы он просверлял лицо. Клиновидная канавка по центру стола содержит круглый приклад для сверления по диаметру.

В то время как мы использовали компоненты стула , чтобы продемонстрировать возможности Duax, стулья и табуреты – лишь пара приложений для Duax.Подумайте о деревьях для холлов, вешалках, держателях для инструментов, вешалках для кружек и тысячах других проектов, в которых материал соединяется под углом с помощью дюбеля или круглого шипа.

Основание Duax оптимизировано для крепления к столу сверлильного пресса Woodpeckers DP-PRO и нашим более ранним столам сверлильного пресса. Пазы для крепления также подходят для отверстий, пазов и направляющих на многих столах для сверлильных станков. Он разработан для сверлильных станков мощностью 12 дюймов и более. Мы добавили прорези для замочной скважины, чтобы вы могли хранить Duax вдали от дороги, но на виду, когда вы им не пользуетесь.

Как и все продукты Woodpeckers, Угловой сверлильный стол Duax точно обрабатывается и тщательно проверяется на нашем производственном предприятии в Стронгсвилле, штат Огайо (к югу от Кливленда). Вы можете получить Duax отдельно или получить комплект, включающий зажимной комплект, с дополнительной экономией по сравнению с покупкой их по отдельности. Сменные вставки поставляются в упаковках по 5 штук. Воспользуйтесь специальными начальными ценами на Duax до 15 ноября 2021 года. Поставка запланирована на май 2022 года.

Политика кредитной карты: Обратите внимание, что при оплате кредитной картой с вас не будет взиматься плата до тех пор, пока ваш заказ не будет готов к отправке. Однако Paypal и другие платежные сервисы могут взимать плату в момент размещения заказа.

Существует ли стандартная схема расположения отверстий для сверления столешниц?

Когда вы решаете, какое основание стола вы собираетесь выбрать для своей столешницы, вы можете задаться вопросом, есть ли стандартная схема отверстий под винты для монтажных пластин? Все ли столешницы одинаково крепятся к основанию стола? Ответ TL; DR: нет, стандарта нет.Щелкните ссылку, чтобы продолжить чтение для получения более подробного объяснения.

Особенно при создании нескольких столешниц для такого проекта, как ресторан или гостиница, установщики хотят предварительно просверлить отверстия в столешницах, чтобы ускорить процесс крепления столов к основанию. Это упрощает и ускоряет монтаж столешницы и основания стола, поскольку теоретически они могут просто совместить отверстия и вставить винты. Если вы хотите предварительно просверлить столешницы, мы рекомендуем вам заказать образец основы для тестирования и использовать образец в качестве шаблона для предварительного сверления.Таким образом, вы можете быть уверены, что отверстия в столешнице совпадут с отверстиями в верхней части основания стола.

Обычно мы не рекомендуем вам использовать чертеж или схему в качестве основы для ваших предварительно просверленных отверстий, поскольку могут быть незначительные отклонения в монтажных пластинах из-за способа их изготовления (некоторые из них изготовлены из штампованной стали, а некоторые также сделаны из чугуна, что может быть менее точным). Доступно множество различных стилей монтажных пластин, и они могут иногда отличаться в зависимости от наличия на складе (хотя, если вы заказываете несколько оснований, мы позаботимся о том, чтобы все они имели подходящие детали).Некоторые основания и ножки стола, такие как наши ножки Hamburg или B22T ADA, имеют специально разработанные верхние пластины для установки рядом с краем столешницы, поэтому эти пластины особенно не подходят для других оснований или ножек стола. В некоторых случаях, как в случае с нашими основаниями стола серии Bruni, расстояние между монтажными отверстиями может незначительно отличаться между отдельными основаниями из-за того, как основания стола сконструированы и собраны.

Что, если вы купите столешницу, в которой уже просверлены отверстия? Тогда у вас есть два варианта.Вы можете либо просверлить новые отверстия, чтобы разместить новое основание стола, либо использовать то, что называется вспомогательной столешницей. Подставка – это тонкий (~ дюйма) кусок фанеры или МДФ, который вы сначала приклеиваете к нижней части столешницы, а затем прикручиваете основание к этой подстолице. Это также полезно для столов, сделанных из непроницаемых материалов, таких как камень или цемент, поскольку вы можете избежать сверления хрупкой поверхности стола. Это также помогает сделать столы из ламината и твердой древесины немного более подходящими для использования вне помещений, потому что в самой столешнице не будет отверстий, куда могла бы просочиться влага.Ознакомьтесь с нашим руководством по установке саб-топа для получения дополнительной информации.

Ни при каких обстоятельствах не рекомендуем приклеивать основание стола непосредственно к столешнице. Когда вы приклеиваете основание к столу напрямую, очень сложно отделить верхнюю часть стола от основания стола, если вам нужно затянуть крепеж основания стола, устранить проблему или переместить стол в другое место. Стол также может отслоиться, если его неправильно приклеить или оставить на улице в непогоду.

Как всегда, если вам нужна конкретная информация о наших основаниях стола, монтажных пластинах или процедурах установки, не стесняйтесь обращаться в нашу службу поддержки клиентов, отправив электронное письмо по адресу support @ tablebases.com, или позвонив по телефону 1-800-258-2320 в рабочее время.

Таблицы умножения сверления на 2, 3, 10 и 5

Это пример того, как сверлить таблицы умножения на 2, 3, 10 и 5. Пожалуйста, обратитесь к руководству по структурированному сверлению, чтобы узнать об этом методе.

Это упражнение основано на первом запоминании схемы подсчета пропусков для конкретной таблицы. Затем учащиеся упражняются в сопоставлении этих чисел с фактами из таблицы.В качестве последнего (и очень важного) шага студенты практикуют стол «задом наперед»; другими словами, им дают «ответы» из таблицы и спрашивают, сколько раз число их дает.

Кроме того, после каждой таблицы ученик заполняет сетку 12×12, в которой заблокированы факты, которые еще не изучены. С каждым разом заблокированных квадратов становится все меньше и меньше.

Таблица умножения 2

Считать по двойкам.

0, 2, 4, ___, ___, ___, ___, ___, ___, ___, ___, ___, ___

Заполните таблицу умножения:

| × | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 2 |

Есть ли связь между двумя строками чисел? ты только что написал?

Эти числа образуют ТАБЛИЦУ УМНОЖЕНИЯ 2.Это тоже часто пишется в такой форме. Заполните стол.

| 1 × 2 = _____ 2 × 2 = _____ 3 × 2 = _____ | 4 × 2 = _____ 5 × 2 = _____ 6 × 2 = _____ | 7 × 2 = _____ 8 × 2 = _____ 9 × 2 = _____ | 10 × 2 = _____ 11 × 2 = _____ 12 × 2 = _____ |

Вы должны запомнить эти факты.Покройте ответы в таблице одной рукой и постарайтесь их запомнить! Также практика их устно с вашим учителем.

Сверло

1. Снова сосчитайте по два. Прикройте список рукой и повторяйте список в уме или своему учителю, пока не сможете перечислить числа с легкостью. Вы можете сначала поработать с первой половиной списка, затем с вторая половина, и, наконец, сделайте все это.

0, 2, ___, ___, ___, ___, ___, ___, ___, ___, ___, ___, ___