История токарного станка

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два соосно установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону. В XIV – XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа – упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один – два оборота, а жердь – согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку и заготовка делала те же обороты в другую сторону. Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения. В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, – вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем. Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке. В середине XVI Жак Бессон (умер в 1569 г.) – изобрел токарный станок для нарезки цилиндрических и конических винтов. В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра Первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка. В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А. К. Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно. А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы “копир-заготовка”. Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А. К. Нартов остается первым, кто нашел путь к решению этой задачи. Вообще нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта. Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом. Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке. Таким образом ни изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях. В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины. В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку. В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка. В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб. Токарный станок Робертса Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г. Другой бывший сотрудник Модсли – Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости. В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап – автоматизация токарных станков. Здесь пальма первенства

принадлежала американцам. В США развитие техники обработки металлов началось

позднее, чем в Европе. Американские станки первой половины XIХ в. значительно

уступали станкам Модсли. Во второй половине XIХ в. качество американских

станков было уже достаточно высоким. Станки выпускались серийно, причем

вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной

фирмой. При поломке детали достаточно было выписать с завода аналогичную

и заменить сломанную деталь на целую без всякой подгонки. Во второй половине

XIХ в. были введены элементы, обеспечивающие полную механизацию обработки

– блок автоматической подачи по обеим координатам, совершенную систему

крепления резца и детали. Режимы резания и подач изменялись быстро и без

значительных усилий. В токарных станках имелись элементы автоматики – автоматический

останов станка при достижении определенного размера, система автоматического

регулирования скорости лобового точения и т.д. Однако основным достижением

американского станкостроения было не развитие традиционного токарного станка,

а создание его модификации – револьверного станка. В связи с необходимостью

изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г.

разработал и построил револьверный станок с восемью режущими инструментами

в револьверной головке. Быстрота смены инструмента резко повысила производительность

станка при изготовлении серийной продукции. Это был серьезный шаг к созданию

станков-автоматов. В деревообработке первые станки-автоматы уже появились:

в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый

универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

Следующий этап – автоматизация токарных станков. Здесь пальма первенства

принадлежала американцам. В США развитие техники обработки металлов началось

позднее, чем в Европе. Американские станки первой половины XIХ в. значительно

уступали станкам Модсли. Во второй половине XIХ в. качество американских

станков было уже достаточно высоким. Станки выпускались серийно, причем

вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной

фирмой. При поломке детали достаточно было выписать с завода аналогичную

и заменить сломанную деталь на целую без всякой подгонки. Во второй половине

XIХ в. были введены элементы, обеспечивающие полную механизацию обработки

– блок автоматической подачи по обеим координатам, совершенную систему

крепления резца и детали. Режимы резания и подач изменялись быстро и без

значительных усилий. В токарных станках имелись элементы автоматики – автоматический

останов станка при достижении определенного размера, система автоматического

регулирования скорости лобового точения и т.д. Однако основным достижением

американского станкостроения было не развитие традиционного токарного станка,

а создание его модификации – револьверного станка. В связи с необходимостью

изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г.

разработал и построил револьверный станок с восемью режущими инструментами

в револьверной головке. Быстрота смены инструмента резко повысила производительность

станка при изготовлении серийной продукции. Это был серьезный шаг к созданию

станков-автоматов. В деревообработке первые станки-автоматы уже появились:

в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан. Первый

универсальный токарный автомат изобрел в 1873 г. Хр. Спенсер.

turner.narod.ru

Токарные работы

Главная страница » МеталлообработкаНа машиностроительных предприятиях самую многочисленную группу составляют токарные станки. Они предназначены для вытачивания деталей, которые имеют форму поверхностей вращения:

- цилиндры;

- конусы;

- фасонные поверхности и т. д.

Определение термина «токарная работа»

Токарная работа – это механическая обработка резанием. Она осуществляется совершающим поступательное движение инструментом (резцом), снимающим стружку с вращающейся заготовки (детали). Выполняются такие работы на токарном станке.

Станок с ЧПУ «SE 325».

Способы токарной обработки металла

На токарных станках осуществляется обработка заготовок разными способами:

- точение. Обрабатываются наружные и внутренние поверхности, пазы, канавки и т. п. Делится на две категории:

- черновая. Требования по обработке несколько занижены, получают только размеры по КД;

- чистовая (финишная). Окончательная обработка для получения требуемой шероховатости поверхности;

- нарезка резьбы. Выполняется внутренняя и наружная;

- накатка рельефа;

- расточка, торцевание, зенкерование, развертывание, снятие фасок;

- отрезание и т. п.

Токарный станок «CS6150».

Применяемое оборудование и инструмент

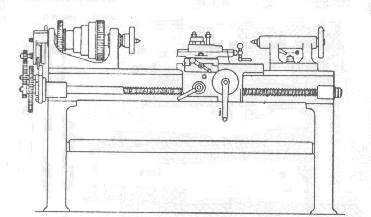

Основным оборудованием для токарных работ является токарный станок. Он представляет собой мощную станину, на которой установлены:

- источник движения – электродвигатель. На мощных станках устанавливаются трёхфазные двигатели;

- передняя бабка. Это многоступенчатый редуктор, который передаёт вращательное движение от электродвигателя шпинделю. Он позволяет в больших пределах изменять скорость вращения последнего – это производится в зависимости от марки обрабатываемого металла;

- кулачковый патрон. Он установлен на шпинделе. В патрон устанавливается обрабатываемая заготовка;

- задняя бабка. Предназначена для установки:

- инструмента;

- центров, которые поддерживают длинномерные заготовки и т. п.;

- суппорт. Узел, оснащённый контрольно-измерительным инструментом и обеспечивающий поступательное движение (подачу) резца;

- резец. Это режущий инструмент, который состоит из головки (рабочая часть) и державки, которая служит для установки его в суппорт станка. Чаще всего применяют следующие виды резцов:

- проходные. Прямые и отогнутые применяются для:

- снятия фасок;

- точения наружных и внешних поверхностей деталей;

- отрезные;

- расточные;

- резьбовые;

- подрезные;

- фасонные.

Часто используются универсальные изделия.

В последнее время токарные станки оснащают числовыми программными устройствами (ЧПУ). Это значительно повышает производительность оборудования и качество продукции.

Универсальный токарно-винтовой станок «1M63N-8».

Популярные бренды и модели оборудования

Наиболее часто используются следующие модели:

- токарный станок с ЧПУ бренда «Pinacho» модель «SE-200»;

- токарный станок бренда «Станкомашстрой» модель «CS6150»;

- токарный станок с ЧПУ бренда «CAK» модель «5085di».

Где купить

Компания ООО «ПКФ «Станкосервис»;

- Сайт: http://www.stankoservice-rzn.ru/;

- Адрес: 390006, г. Рязань, проезд Речников, дом № 2;

- Телефон: +7-(4912)-99-08-79;

- Почта: [email protected].

Компания продаёт универсальный токарно-винторезный станок модель «1М63Н-8».

ipmet.ru

Токарный станок Википедия

Токарный станок.

Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.

Токарный станок.

Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.Тока́рный стано́к — станок для обработки резанием (точением) заготовок из металлов, древесины и других материалов в виде тел вращения. На токарных станках выполняют черновое и чистовое точение цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развёртывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Значительную долю станочного парка составляют станки токарной группы. Она включает, согласно классификации Экспериментального НИИ металлорежущих станков, девять типов станков, отличающихся по назначению, конструктивной компоновке, степени автоматизации и другим признакам.

Применение на станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных отверстий и других видов обработки) значительно расширяет технологические возможности оборудования.

Токарные станки, полуавтоматы и автоматы, в зависимости от расположения шпинделя, несущего приспособление для установки заготовки обрабатываемой детали, делятся на горизонтальные и вертикальные. Вертикальные предназначены в основном для обработки деталей значительной массы, большого диаметра и относительно небольшой длины.

Самые распространённые токарные станки в советское время — 1К62 и 16К20.

История создания[ | ]

Токарный станок — древний инструмент. Самое раннее свидетельство о токарном станке восходит к Древнему Египту около 1300 года до нашей эры[1]. Есть также незначительные доказательства его существования в микенской цивил

ru-wiki.ru

Преимущества, особенности и видео примеры токарных работ по металлу на станке

Широко известным и востребованным способом производства металлических деталей и изделий различного назначения является токарная обработка металла. Во время такого процесса на токарном станке с изделий удаляется лишний слой, и на выходе получается нужной формы деталь с шероховатой поверхностью и требуемыми размерами. Управляемое при помощи компьютерно-интегрированных устройств современное оборудование позволяет существенно повысить качество получаемых изделий.Общие сведенья о токарной обработке металла

Процедура обработки металла производится на специальных токарных станках при помощи различных режущих инструментов. Заготовка устанавливается в шпиндель устройства, работа которого начинается после включения электродвигателя.

Обрабатываемая деталь начинает вращаться с большой скоростью и резцом, сверлом или другим режущим инструментом с нее по всей поверхности снимается небольшой слой металла.

С помощью постоянного перемещения инструмента происходит непрерывность резки детали до необходимых размеров и форм. Более подробный процесс токарной обработки детали можно посмотреть по видео ролику.

Станки позволяют производить эффективную обработку различных заготовок, получив в результате коническую, резьбовую, цилиндрическую, фасонную или другую поверхность. С помощью токарных работ могут быть выполнены:

- кольца;

- валы;

- шкивы;

- муфты;

- зубчатые кольца;

- втулки;

- гайки.

Кроме этого, на токарном станке можно:

- Вытачивать канавки.

- Отрезать различные части изделий.

- Делать обработку разных отверстий при помощи зенкерования, развертывания, сверления, растачивания.

- Нарезать резьбу.

В процессе выполнения работ следует обязательно пользоваться различным измерительным инструментом, которым определяются размеры, формы и варианты расположения заготовок. При единичном и мелкосерийном производстве для этого применяются нутромеры, штангенциркули, микрометры. На больших предприятиях пользуются предельными калибрами.

Преимущества токарной обработки металлов

Такой процесс считается универсальной технологией и применяется для изготовления различных изделий из сплавов и металлов. На станке, оснащенном резцами специально назначения, можно обрабатывать даже особо твердые материалы.

Основные достоинства технологии:

- Высокая чистота поверхности получаемых изделий.

- Точность обработки.

- Возможность получения за один рабочий цикл изделия со сложной конфигурацией.

- Полученная после обработки детали стружка переплавляется и может использоваться повторно.

- При применении специального оборудования есть возможность производства крупногабаритных деталей.

Кроме этого, с помощью токарного оборудования можно организовать серийное производство изделий различного назначения.

Особенности токарной обработки. Видео примеры

Сущность процесса обработки металла заключается в следующем:

- движения станка выполняются по четким направлениям;

- шпиндель устройства вместе с заготовкой вращается вдоль оси Z , которая в работе является отправной точкой;

- прямая ось Х должна быть строго перпендикулярна оси Z ;

- располагаться резцы должны в плоскости Х Z ;

- расстояние до резца должно регулироваться при накладке оборудования.

В современных токарных станках существует третья координата, которая равна углу главного шпинделя. Этот показатель можно задавать и корректировать с помощью программного обеспечения.

Виды токарных станков

Самым популярным устройством для обработки металла является токарно-винторезный станок, который является широкоуниверсальным. Его применяют на крупных предприятиях, а также в единичном и мелкосерийном производстве.

Кроме этого, существуют другие виды токарных станков:

- Токарно-винторезные.

- Полуавтоматические многорезцовые устройства для серийных и крупносерийных производств.

- Токарно-карусельные двух- или одностоечные.

- Токарно-револьверные станки, предназначенные для работы со сложными изделиями.

- Современные токарно-фрезерные комплексы.

Для получения деталей с особо точными диаметральными и линейными геометрическими параметрами применяются программируемые станки. По своей конструкции они почти не отличаются от универсальных.

Режущий инструмент для токарных станков

Эффективность работы оборудования зависит от скорости резки, величины продольной подачи обрабатываемой детали, глубины резанья. С помощью этих показателей можно достичь:

- максимально допустимого объема стружки;

- устойчивости инструмента и требуемого уровня его воздействия на заготовку;

- необходимой обработки детали;

- повышенного вращения шпинделя.

Конкретная скорость резки зависит от типа обрабатываемого материала, а также от вида и качества используемых резцов.

Режущие инструменты для токарных станков могут быть черновыми и чистовыми. Их выбор и применение зависит от характера обработки. По направлению движения они делятся на правые и левые. Различные геометрические размеры резцов позволяют работать с любой площадью слоя, которую следует срезать.

По своему назначению режущие инструменты могут быть:

- отрезными;

- резьбовыми;

- расточными;

- фасонными;

- канавочными;

- проходными;

- подрезными.

Для обработки цилиндрической поверхности и торцовой плоскости используются проходные упорные режущие инструменты. Отрезные резцы применяются для отрезания частей изделия и протачивания канавок. Обычные прямые и отогнутые оптимальны при обработке наружных поверхностей металлических деталей. С помощью расточных резцов растачиваются ранее просверленные отверстия.

По форме резца и расположению лезвия резцы подразделяются на отогнутые, прямые и оттянутые. Ширина оттянутых резцов ниже ширины крепежной части.

Большое значение на качество резки деталей оказывает геометрия используемого резца. При грамотно подобранных углах между кромками резца и направлением подачи повышается производительность обработки. Первый угол зависит от установки инструмента, второй от его заточки.

Для больших по сечению изделий обычно выбирается угол в 30-45 градусов, а для тонких нежестких деталей – 60-90 градусов. Вспомогательный угол должен быть в 10-30 градусов.

Стоит заметить, что независимо от того, какого вида будет использован станок, основная роль при токарной обработке принадлежит режущему инструменту. Но с каким бы оборудованием и инструментом ни работал токарь, его рабочее место должно быть четко организовано и полностью укомплектовано.

Оцените статью: Поделитесь с друзьями!stanok.guru

Назначение и типы токарных станков

Токарные станки составляют наиболее многочисленную группу металлорежущих станков на машиностроительных заводах и являются весьма разнообразными по размерам и по типам.

Назначение токарных станков

Наиболее распространенным методом обработки материалов резанием является обработка на токарных станках.

На токарных станках обрабатывают детали, имеющие преимущественно форму тел вращения (валики, оправки, втулки, заготовки для зубчатых колес и др.). При изготовлении таких деталей приходится обрабатывать цилиндрические, конические, фасонные поверхности, нарезать резьбы, вытачивать канавки, обрабатывать торцовые поверхности, сверлить, зенкеровать и развертывать отверстия и др. При выполнении этих работ токарю приходится пользоваться самыми разнообразными режущими инструментами: резцами, сверлами, зенкерами, развертками, метчиками, плашками и др.

Основные размеры

Основными размерами токарных станков являются:

- наибольший допустимый диаметр обрабатываемой заготовки над станиной, или высота центров над станиной;

- расстояние между центрами (РМЦ), т. е. расстояние, равное наибольшей длине детали, которая может быть установлена на данном станке.

Разделение по РМЦ

Все токарные станки по высоте центров над станиной могут быть разделены на:

- мелкие станки – с высотой центров до 150 мм

- средние станки – с высотой центров 150-300 мм

- крупные станки – с высотой центров более 300 мм.

Расстояние между центрами у мелких станков не более 750 мм, у средних 750, 1000 и 1500 мм, у крупных от 1500 мм и больше. Наиболее распространены на машиностроительных заводах средние токарные станки.

Типы станков

К станкам токарной группы относятся станки: токарно-винторезные, токарные, многорезцовые токарные, токарно-револьверные, токарно-лобовые, токарно-карусельные, а также токарные автоматы и полуавтоматы.

- Токарно-винторезные станки обладают широкой универсальностью: они предназначены для выполнения всевозможных токарных работ, включая нарезание резьб резцами, что возможно благодаря наличию ходового винта. Эти станки имеют самое широкое применение на машиностроительных заводах.

- Токарные станки, не имеющие ходового винта, применяются для выполнения всевозможных токарных работ, за исключением нарезания резьб резцами. Отсутствие ходового винта упрощает конструкцию станка.

- Многорезцовые токарные станки предназначены для обработки деталей типа ступенчатых валиков, зубчатых колес и других одновременно несколькими резцами, установленными в 2-3-х суппортах.

- Токарно-pевольверные станки используют для изготовления деталей из прутка или для обработки закрепленных в патроне заготовок типа поковок, штамповок, литья различными инструментами, закрепленными в револьверной головке.

- Токарно-лобовые станки, снабженные планшайбой большого диаметра (до 2 м и более), служат для обтачивания крупных деталей малой высоты – шкивов, маховиков, больших колец и т. д.

- Токарно-карусельные станки имеют вертикальную ось вращения и горизонтальную поверхность планшайбы (стола). Диаметр стола достигает до 25 м. Применяются токарно-карусельные станки для обработки деталей большого диаметра и малой длины.

В массовом и серийном производстве широко применяют токарные полуавтоматы, автоматы и автоматические линии.

- Токарные автоматы – станки, которые производят все рабочие и вспомогательные движения рабочего процесса, а также установку и съем заготовки автоматически.

- Токарные полуавтоматы – станки с неполной автоматизацией рабочего процесса: снимает готовую деталь, устанавливает и закрепляет новую заготовку рабочий, остальные операции автоматизированы.

Кроме того, в машиностроении применяют различные специальные токарные станки для обработки какого-нибудь определенного рода деталей – коленчатых валов, прокатных валков, вагонных осей, бандажей и колес, кулачковых валиков и т. д.

Разделение по группам

К станкам токарной группы относятся:

- револьверные

- карусельные и многорезцовые токарные станки

- токарные автоматы и полуавтоматы

- специальные токарные станки, например для обработки коленчатых валов, вагонных осей и др.

Обрабатываемые поверхности

При выполнении работ на токарных станках обрабатываемая заготовка получает вращательное движение, а резец – поступательное перемещение, или движение подачи. Сочетание таких движений обеспечивает получение разнообразных поверхностей вращения: цилиндрических, конических, фасонных и др.

Похожие материалы

www.metalcutting.ru

Фрезерное приспособление для токарного станка – общая информация + Видео

Разные приспособления для токарных станков, известные в настоящее время, позволяют расширить функциональный потенциал таких агрегатов и упростить выполнение некоторых работ на них.

1 Дополнительная оснастка – какой бывает и зачем нужна?

Все приспособления для токарных станков причисляют к одной из трех разновидностей. Первый вариант оснастки – специальный, обеспечивает увеличение эксплуатационных возможностей оборудования, второй применяется для фиксации инструмента, третий используется для закрепления деталей, которые обрабатываются на агрегатах. Установка разных типов оснастки обеспечивает:

- уменьшение времени, требуемого на монтаж детали на токарное станочное оборудование, что гарантирует увеличение производительности обработки металлических изделий;

- повышение точности металлообработки;

- возможность выполнения фрезерных операций;

- качественное крепление заготовок.

Токарный станок с оснасткой

Рекомендуем ознакомиться

Оснастка для станков может выпускаться на заводах. Подобные приспособления обычно эксплуатируются на предприятиях. Малые фирмы и частные пользователи нередко используют самодельную оснастку. Большое распространение среди последних получило фрезерное приспособление – специальная приставка, которая дает возможность выполнять:

- выборку пазов и канавок;

- контурную обработку разнообразных изделий;

- фрезерование плоскостей;

- обработку торцевыми и концевыми фрезами.

Фрезерное приспособление

Найти чертежи такой приставки несложно в интернете и в специализированных журналах.

2 Кулачковые патроны – самые распространенные виды приспособлений

Патроны на токарные станки могут иметь 2–4 кулачка. Когда максимально точное центрование не требуется, рекомендуется применять двухкулачковые патроны. В них, как правило, фиксируют небольшие детали, поковки и отливки. В большинстве случаев такие приспособления для токарных станков предназначены для фиксации деталей со строго определенными геометрическими параметрами.

Кулачковый патрон на токарном агрегате

Четырехкулачковые патроны используются при обработке произвольных по конфигурации заготовок.

Кулачки в них можно без затруднений центрировать за счет того, что они располагают индивидуальным приводом. Если применяются патроны с таким “персональным” приводом, на станке можно обрабатывать несимметричные и прямоугольные детали. А вот самоцентрирующиеся приспособления с четырьмя кулачкам больше годятся для квадратных прутков.

Самоцентрирующееся приспособление с четырьмя кулачкам

Самое широкое распространение получили трехкулачковые патроны. Они обеспечивают качественные работы с большими по сечению круглыми прутками, деталями шестигранной и круглой формы. Подобная оснастка для работ по металлу характеризуется высоким усилием зажима и элементарной конструкцией, а также простой переналадкой для обработки заготовок с разными размерами. Кулачки могут быть сборными или цельными. К “минусам” трехкулачковых патронов относят то, что они быстро теряют точность при активной эксплуатации.

3 Вращающийся и упорный центр – что это?

Описанные выше патроны используют для фиксации деталей, у которых соотношение длины и сечения составляет не более 4 единиц. В остальных случаях используются специальные центры. Они дают возможность эффективно производить работы по металлу. При этом важно помнить, что в центр (вращающийся либо упорный) заготовка может быть помещена только после ее зацентровки. Под таковой понимают выполнение с торцов вала заготовки центровых отверстий. При их наличии деталь получает от шпинделя крутящий момент за счет применения хомутика и специального поводкового патрона.

Упорный центр для фиксации деталей

Под патроном поводкового типа понимают небольшой корпус, который устанавливается на шпиндель токарного агрегата. На торцевой части данного приспособления имеется запрессованный палец. Он отправляет требуемый крутящий момент на хомутик. Последний при помощи болта фиксируется на обрабатываемой детали.

Поводковый патрон не применяется, когда необходимо выполнить обработку изделий, у которых центровое отверстие характеризуется относительно большой величиной. В данном случае используется вращающийся центр особого вида. У него рабочая часть имеет выраженную рифленую поверхность.

Вращающиеся центры особого вида

Если производится обработка заготовок с большой толщиной срезаемого слоя и процесс должен происходить на высоких скоростях резания, на станок устанавливают вращающийся задний центр. А вот при работе с деталями, у которых оси вращения шпинделя и самих заготовок не совпадают, специалисты советуют эксплуатировать вращающийся центр с рабочей поверхностью в форме сферы (специальная конусная оснастка).

Упорный центр, отличающийся высокой долговечностью, изготавливается с наконечником из твердосплавных материалов. Его установка возможна исключительно в пиноль задней бабки. Упорные центры могут быть срезанными. В этом случае с их помощью подрезают концы детали.

4 Другие виды оснастки для токарного оборудования

Револьверная головка значительно увеличивает производительность агрегатов для выполнения работ по металлу. Она может быть шестигранной или круглой (по Госстандарту 3859–83). Круглая револьверная головка выпускается с двумя разновидностями центрирующих отверстий – с конусными и с цилиндрическими.

Револьверная головка

ГОСТ 3859 содержит общие рекомендации по изготовлению оснастки для токарных агрегатов. Заказчик может описать производителю, какая именно револьверная головка ему нужна и каких размеров. Другими словами, подобная оснастка выпускается индивидуально. Револьверная головка используется в сменных резцовых блоках. Она обеспечивает быструю и максимально точную регулировку режущих инструментов. Револьверная оснастка может устанавливаться на станки с ЧПУ и на агрегаты универсального типа, которые имеют салазки крестовой формы.

Обработка тонких (в профессиональной среде говорят – нежестких) валов осуществляется при помощи подвижных либо неподвижных люнетов для токарных станков. Неподвижная оснастка устанавливается и фиксируется на направляющих агрегата, подвижная может монтироваться на суппорте (а именно на его каретке). Люнеты подвижного вида считаются более современными и эффективными. Данные приспособления для токарных станков идеально подходят для обтачивания (чистового) заготовок большой длины.

Неподвижный люнет для токарной установки

Для обработки заготовок с поверхностями в виде конусов используется специальная конусная линейка. Ее размещают параллельно конической образующей поверхности. При этом суппорт агрегата поворачивают на 90 градусов. Линейка располагает делениями для отсчета углов ее поворота. Деления бывают угловыми либо миллиметровыми. На многих предприятиях конусная линейка эксплуатируется весьма активно (как и описанная выше револьверная головка), так как она проста в применении.

Также существует и далее указанная оснастка: шлифовальная головка для токарного станка, четырехпозиционные резцедержатели, планшайбы, картриджные держатели резцов, приспособления для выполнения отверстий и нарезания резьбы.

tutmet.ru

ТОКАРНАЯ ОБРАБОТКА металла и деталей [скорость, режимы]

[Токарная обработка] – один из распространенных методов обработки металла, посредством которого обычная стальная заготовка становится подходящей деталью для механизма.

Для токарных работ используются токарные станки, инструменты и приспособления в виде резцов, которые являются многофункциональными и способны создавать детали любых геометрических форм: цилиндрических, конических, сферических из всех металлов: титана, бронзы, нержавеющей стали, чугуна, меди и др.

Токарная технология

Токарная обработка металла производится на токарном станке, имеющим сверла, резцы и иные режущие приспособления, срезающие слой металла с изделия до установленной величины. Является оптимальной для работы с деталями из нержавеющей стали.

Вращение обрабатываемой детали называется главным движением, а постоянное перемещение режущего инструмента обозначается движением подачи, обеспечивающим непрерывную резку до установленных показателей.

Видео:

Возможность сочетать различные движения позволяет обтачивать на токарном устройстве детали резьбовых, конических, цилиндрических, сферических и многих других поверхностей.

Также на токарных устройствах нарезается резьба, отрезаются части деталей из разных металлов и нержавеющей стали, обрабатываются различные отверстия сверлением, развертыванием, растачиванием. Все процессы подробно представлены на видео.

Для таких видов резания обязательно нужно использовать разнообразные измерительные приспособления (штангенциркули, нутромеры и т.д.).

Эти инструменты и приспособления определяют формы и размеры, и иные параметры деталей, изготовленных из различных материалов: свинца, железа, титана, нержавеющей стали и др.

Технология токарной обработки следующая. Когда под воздействием усилия в деталь врезается кромка режущего инструмента, данная кромка отмечает зажим обрабатываемого изделия.

В это время резцом удаляется лишний слой металла, превращающийся в стружку. Принцип резания можно посмотреть на видео.

Стружка подразделяется на следующие виды:

слитая — возникает при высокоскоростной обработке олова, меди, пластмасса, мягкой стали;

элементная — образовывается при низкоскоростной обработке твердого металла, например, титана;

надлом — образовывается при обработке малопластичных заготовок;

ступенчатая — образовывается при среднескоростной обработке металлов средней твердости.

Для производительного резания нужно правильно произвести расчет режима.

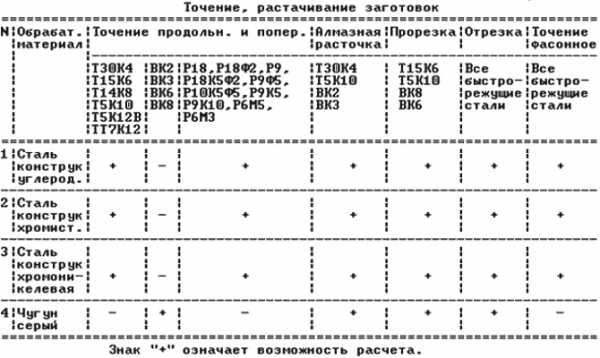

Расчет режимов производится на основе справочных и нормативных сведений, которые объединяет специальная таблица.

Таблица отображает режимы скорости резания для разных материалов: меди, чугуна, титана, латуни, нержавеющей стали и т.д. Также таблица отображает плотность и другие физические параметры материала.

Расчет режимов служит гарантией подбора оптимальных значений всех показателей и обеспечения высокоэффективного резания стали.

Любой расчет начинается с подбора глубины резания, после чего устанавливается подача и скорость.

Расчет должен выполнять строго в данной последовательности, так как скорость больше всего влияет устойчивость и износ резца.

Расчет режимов будет идеальным, если учесть геометрическую форму резца, металл изготовления резца и материал обрабатываемой заготовки.

В первую очередь, производится расчет величины шероховатости заготовки.

Исходя из данного показателя, выбирается оптимальный способ обточки поверхностей заготовки, таблица содержит данные значения.

Таблица содержит данные, указывающие на то, какой инструмент рекомендуется для резания.

Нужно иметь в виду, что таблица также содержит иллюстрации, демонстрирующие рациональные способы токарной обработки поверхностей разных металлов: олова, алюминия, титана, меди, нержавеющей стали.

Расчет глубины высчитывается показателем припуска на обточку поверхностей. На расчет величины подачи влияет уровень требуемой чистоты обточки.

Максимальные показатели выставляются для черновой обработки, минимальные – для чистовой.

Расчет скорости обработки поверхностей основывается на основе полученных значений по формулам. Допускается брать скорость, значения которой содержит таблица.

Также необходим расчет усилия резания по эмпирическим формулам, установленным для каждого типа обработки.

Преимуществами токарного резания можно назвать:

возможность производства деталей самых сложных форм: сферических, цилиндрических и др.;

возможность обработки любых металлов (и деталей из них) и сплавов: бронзы, нержавеющей стали, чугуна, титана, меди;

высокая скорость, качество и точность обработки металла и деталей;

минимальное количество отходов, так как образовавшаяся стружка может повторно переплавляться и использовать для создания деталей.

Какие используются резцы?

Широкий спектр токарных работ обеспечивается разнообразием обрабатывающих инструментов. Наиболее распространенным инструментом являются резцы.

Ключевое отличие всех резцов — форма режущей кромки, влияющей на тип обработки.

Видео:

Все режущие приспособления изготовлены из металлов, прочность которых превышает прочность обрабатываемого изделия: вольфрама, титана, тантала.

Также можно встретить резцы керамические и алмазные, использующиеся для обточки, требующей высокой точности.

На эффективность работы оборудования влияет глубина и скорость обработки, величина продольной подачи заготовки.

Данные параметры обеспечивают:

высокую скорость вращения шпинделя механизма и обточки детали;

высокую устойчивость устройства для рассекания;

максимально допустимое количество образовывающейся стружки.

Скорость резки зависит от вида металла, типа и качества режущего приспособления. Показатель обточки и скорость рассекания устанавливают частоту вращения шпинделя.

Токарный механизм может иметь чистовые или черновые резцы.

Геометрические размеры режущего приспособления позволяют срезать малые и большие площади слоя. По направлению движения резцы делятся на правые и левые.

По размещению лезвия и форме резцы бывают следующих видов:

отогнутые;

прямые;

оттянутые (когда ширина резца меньше ширины крепления).

По назначению режущие приспособления подразделяются на:

- резьбовые;

- расточные;

- фасонные;

- проходные;

- канавочные;

- подрезные;

- отрезные.

Эффективность токарной обработки значительно увеличивается при грамотном подборе геометрии резца, влияющей на качество и скорость обработки.

Для правильного выбора нужно знать про углы, представляющие собой углы между направлением подачи и кромками режущего инструмента.

Углы бывают следующих видов:

- вспомогательные;

- главные;

- при вершине.

Угол при вершине выставляется в зависимости от расточки резца, а главный и вспомогательный – от установки резца.

При больших показателях главного угла снизится стойкость резца, так как в работе будет только небольшая часть кромки.

При низких показателях главного угла, резец будет устойчивым, что обеспечит эффективную обработку резцом.

Для тонких деталей средней жесткости главный угол выставляется в значении 60-90°, для деталей с большим сечением выставляется угол в 30-45°.

Вспомогательный угол для создания деталей должен составлять 10-30°. Большое значение угла ослабит вершину резца.

Для торцовых, сферических и цилиндрических поверхностей деталей одновременно используются упорные проходные резцы.

Видео:

Для наружных поверхностей используются отогнутые и прямые резцы, отрезные резцы применяются для обточки канавок и отрезания определенных частей изделия.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными резцами круглыми, стержневыми, тангенциальными и радиальными по направлению подачи.

Какое оборудование используется?

Самым востребованным оборудованием для резания поверхностей является токарно-винторезный станок, который считается широко универсальным.

Основными узлами данного оборудования являются:

передняя бабка на станке, имеющая коробку скоростей и шпиндель, и задняя бабка, оснащенная корпусом, продольной салазкой и пинолью;

суппорт – верхне- и среднеполочные, продольные нижние салазки на станке, держатель резца;

станина горизонтального плана с тумбами, в которых расположены двигатели на станке;

коробка подач на станке.

Главным критерием токарного станка считается скорость, напрямую увеличивающая производительность.

Для получения высокоточных линейных и диаметральных геометрических величин часто используются программируемые станки с ЧПУ.

Плюсами резания механизмом с ЧПУ являются:

высокая антивибрационная устойчивость;

наличие программ предварительного нагрева узлов, что снижает термическую деформацию заготовок;

отсутствие станочных приводов-зазоров в передаточных устройствах;

высокая скорость обработки;

рассекание любых металлов: чугуна, меди, титана, нержавеющей стали и др.;

обточка поверхностей любых форм: сферических, цилиндрических и т.д.

Все устройства с ЧПУ оснащены износостойкими направляющими с низкими показателями силы трения, что обеспечивает высокую точность и скорость обработки.

В устройстве с ЧПУ направляющие могут быть расположены вертикально и горизонтально.

Видео:

Для максимально эффективного использования токарного устройства с ЧПУ должен быть тщательно подготовлен весь процесс и составлена программа управления.

Важным моментом является грамотное связывание системы координат механизма с ЧПУ, положение обрабатываемой заготовки и исходной точки передвижения режущего инструмента.

Основой программирования механизма с ЧПУ является движение режущего приспособления по отношению к системе координат двигателя, которая находится в состоянии покоя.

Обработка деталей механизмом с ЧПУ производится следующим образом:

Разделение процесса на 3 стадии: черновую, чистовую и дополнительную отделочную. Если есть возможность, то последние оба вида отделки нужно совместить, что увеличит производительность и снизит трудоемкость;

Соблюдение конструкторских и технологических правил для уменьшения погрешностей крепления и размещения детали;

Обеспечение полной обработки детали при минимальном количестве установок;

Рациональная работа с деталями.

Важной частью процесса резания на устройстве с ЧПУ является, так называемая, отдельная операция, подразумевающая обработку одного изделия на одном станке.

Процесс состоит из нескольких переходов, которые делятся на самостоятельные проходы.

Правильное программирование механизма с ЧПУ нуждается в разработке последовательности процесса.

Для этого нужно задать общее количество установок, количество переходов и проходов, тип обработки.

Также для резания используются такие виды станков, как токарно-револьверные, предназначенные для сложных изделий, токарно-карусельные, многорезцовые полуавтоматические, токарно-винторезные, токарно-фрезерные, лоботокарные.

Частое применение получили винторезные и карусельные станки. Отличаются карусельные станки возможностью обработки крупных заготовок, на винторезном механизме это невозможно.

В токарно-револьверном оборудовании режущие приспособления фиксируются в барабане.

Такой вид оборудования оснащается приводными блоками, расширяющими спектр работ в отличие от стандартных устройств, например сверление отверстий, нарезание резьбы, фрезеровка.

Видео:

Используются подобные станки на крупных предприятиях.

С использованием токарного обрабатывающего центра выполняется токарно-фрезерная обработка в полуавтоматическом режиме.

Токарно-фрезерная обработка часто используется для титана, алюминия и других сложных в обработке материалов.

Токарная обработка металла – один из популярных методов резания любых металлов: алюминия, титана, меди, олова и других, однако осуществить такую обработку можно лишь на предприятии, что обусловлено использованием станков.

Технология резания представлена на видео в нашей статье.

rezhemmetall.ru