130 лет в сварке: угольный электрод

На чтение 8 мин Просмотров 6.5к. Опубликовано

Угольный электрод – вещь сугубо специализированная. Он не может похвастаться повсеместной популярностью и востребованностью среди мастеров сварочного дела, как, например, с металлическими стержнями.

Но в некоторых случаях без угольного расходника не обойтись. Давайте разбираться, в чем его фишки, как он устроен, и для чего применяется угольный электрод.

Внутреннее устройство угольного электрода

Это расходники чаще с круглым сечением, диаметр которого может быть самым разным – от 5-ти до 25 мм. Длина угольников также разнообразна: от 25-ти до 300 мм. Виды с самой большой длиной используются для сварки в труднодоступных местах.

По форме они выпускаются в нескольких вариантах: с круглым, полукруглым, прямоугольной и полой формой сечения.

У прямоугольных стержней свои задачи: они отлично справляются с ремонтом самого разного рода дефектов стальных поверхностей. Что касается полых расходников, то их фишка – способность формировать в месте сварочного шва канавку в виде буквы U.

Выполнены эти электроды из довольно сложной смеси кокса и угля с различными добавками вяжущего характера типа смолы и специальных элементов типа металлического порошка или стружки для усиления состава.

Технология производства включает в себя отдельные этапы. Сначала формируется смесь, затем из нее формируются стержни. Третьим самым важным технологическим этапом является специальная термическая обработка вновь сформированных стержней. Именно от термического этапа производства зависит качество расходников.

Технологическая схема производства угольных электродов.Иногда путают две разновидности специализированных стержней: угольные и графитовые электроды.

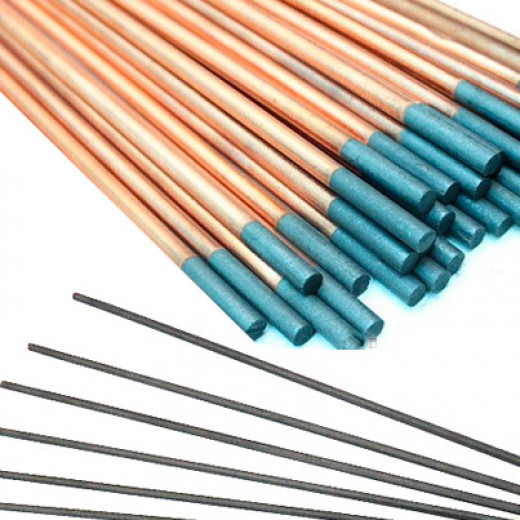

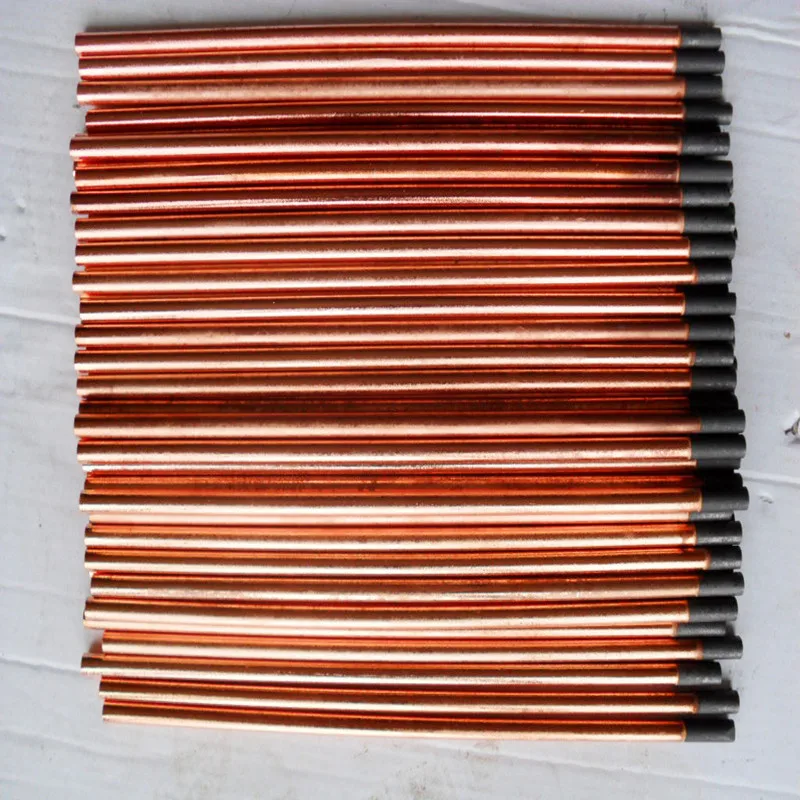

Есть еще один вид угольных электродов – так называемые омедненные. Это стержни, покрытые медным напылением. Это делает их более прочными при сохранении всех остальных характеристик в том же виде.

Где применяются?

Главная отличительная особенность угольных расходников – их универсальность. Область применения – разнообразнейшая: от резки металлов до наплавки и . Заготовки могут быть какой угодно формы, сортамент соединяемых деталей намного шире, чем у электродов с металлическими стержнями.

Природа металлов также допускается практически любая:

Сталь

Могут быть сплавы любого направления: нержавеющая сталь, сплавы с низким содержанием углерода, низколегированные или высоколегированнее марки и т.д.

Чугун и бронза

Вполне по силам угольному электроду. Здесь есть технический нюанс: его конец нужно заточить под углом 65°.

Цветные металлы

Здесь тоже нужна заточка кончика расходника, угол в данном случае 30°. Понимающие и опытные сварщики предпочитают для сварки капризных цветных металлов угольные модели, а не традиционную пайку. Делается это из-за более высокого качества соединения – его прочности прежде всего.

Понимающие и опытные сварщики предпочитают для сварки капризных цветных металлов угольные модели, а не традиционную пайку. Делается это из-за более высокого качества соединения – его прочности прежде всего.

Дополнительным преимуществом является экономия времени: сварка угольным электродом требует намного меньше, чем на манипуляции паяльником и припоем с кислотой.

Угольный электрод чаще применятся в промышленных сварочных работах на автоматическом оборудовании. Особенность – редкое подключение переменного тока. Дело в том, что дуга в данном случае весьма неустойчива, причем ее трудно нивелировать.

Если процесс идет на промышленном производстве, там применяются специальные соленоиды мощного калибра для формирования магнитного поля для компенсации. Если же сварка ручная, соленоиды применить невозможно.

Частичная стабилизация дуги может быть достигнута разве что флюсовыми пастами, нанесёнными вдоль линии шва или реза.

Главный источник питания – постоянный ток с подключением прямой полярности, когда плюсовой полюс приходится на заготовке, а минусовой – на угольном стержне. Сила тока нужна не бог весть какая, чтобы сформировать дугу длиной, к примеру, в пять сантиметров, вполне хватит 5 А.

Сила тока нужна не бог весть какая, чтобы сформировать дугу длиной, к примеру, в пять сантиметров, вполне хватит 5 А.

Если же полярность подключена неправильно – по обратному типу, электрод сразу же целиком перегреется – по всей длине, в результате чего угольная масса выгорает и снижается качество сварочного процесса.

Значительным преимуществом угольных расходников – отсутствие весьма неприятного явления в сварке – прилипания стержня к свариваемой поверхности заготовки. Это происходит благодаря низкой скорости выгорания массы расходника.

Прилипание не происходит даже при нарушениях технологии сварки, что при других методах мгновенно приводит к этой беде. Поэтому угольные электроды являются любимым методом в начальных стадиях обучения сварочному делу.

Научившись работе с данными электродами, можно приступить к методам сварки посложнее, чтобы освоить навыки избегания прилипания электродов.

” src=”about:blank” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” data-src=”https://www.youtube.com/embed/9SFJpitPhI4?feature=oembed”>

Как варить угольными электродами: особенности

Прежде всего нужно знать и помнить, что они относятся к неплавким расходникам. Это означает, что по ходу процесса они выполняют роль лишь электрического проводника, но не принимают участия в формировании сварочной ванны в отличие от своих металлических собратьев.

В это трудно поверить, но даже уголь может кипеть. Делает он это при температуре 4200°С, но перед кипением он плавится – также при заоблачных температурах. По ходу сварочных работ угольные стержни разогреваются, но не плавятся и, теме более, не кипят: температура обычной сварки для просто детская.

Здесь уже упоминалось, что при данном способе можно использовать лишь постоянный ток прямой полярности без каких-либо вариантов.

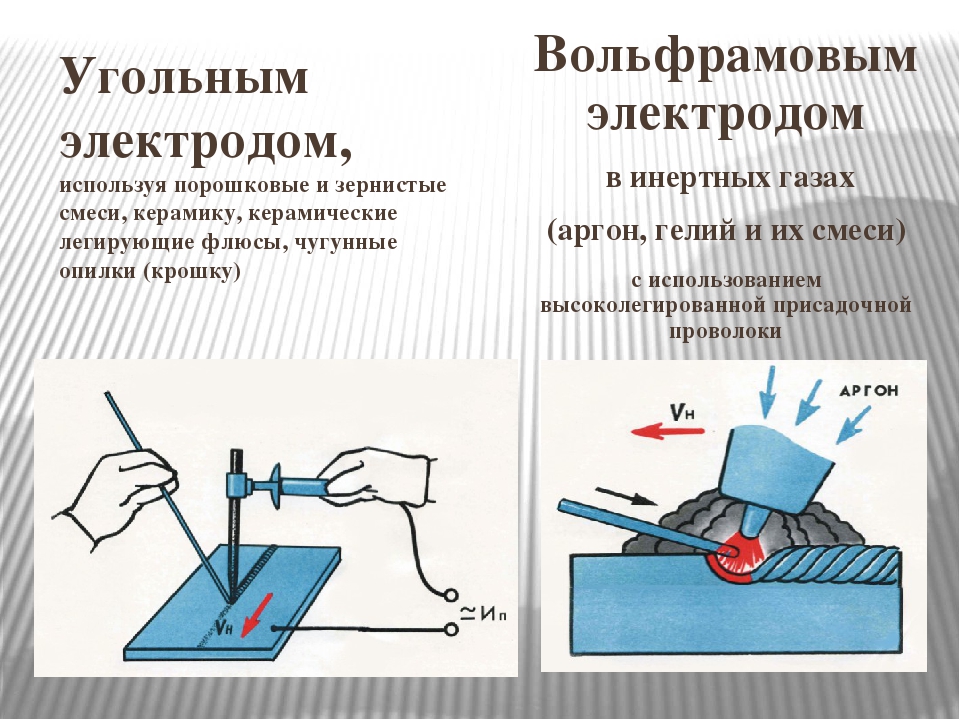

Варка проходит с помощью присадочных материалов двумя способами:

- справа налево, где в общем расположении деталей впереди всегда находится присадка;

- слева направо с присадкой, которая идет по след электрода.

Способ «слева-направо» считается более подвинутым, так как при нем возможна более высокая скорость сварки, благодаря эффективному использованию тепловой энергии. Тем не менее, способ «справа-налево» применяется чаще – он более традиционный, его знают лучше.

Если вид работы специальный и, к примеру, заключается в отбортовке металлических заготовок с тонкими краями, угольники можно использовать без присадки. В таком случае производительность сварки станет значительно выше. При одном, правда, условии: толщина соединяемых листов не должны превышать 3-х мм.

youtube.com/embed/jQj_Ryou-yE?feature=oembed”>Угольные электроды в домашних мастерских

Схема сварки медной проволоки.Для работы с ними кустарным образом вполне подойдет традиционный электродуговой сварочный аппарат. Одна из преимущественных сторон – очень скромная сила тока для создания электрической дуги благодаря низкой теплопроводности: вполне хватает 3 – 5 А.

Электрическая угольная может быть протянута на длину до 50-ти мм, ее очень легко и комфортно вести вдоль будущего шва из-за медленного испарения электрода во время сварки и отсутствия эффекта прилипания.

Учиться сварке с угольными электродами на примерах соединения проводов, металлических заготовок с тонкими краями и т.д. – чудесная возможность освоить все навыки быстро и эффективно.

Важный совет: заниматься этим видом сварки нужно только в закрытых помещениях. Дело в том, что дуга в таких технологиях может потухнуть при малейшем дуновении ветра, не говоря уж о газовых потоках, магнитных полях и других факторах внешней среды.

Лучше всего заточить электрод с обоих концов: в этом случае не нужно будет тратить лишнего времени не перестановку расходника в держателе. Кроме того, снизится риск перегрева расходника при сварке.

А с заточенными концами держатель может разворачиваться на 180° при перегреве одного конца, чтобы продолжать работу другим концом. Это позволит в том числе сэкономить на расходных материалах.

Иногда применяют неплавящиеся угольные электроды для сварки шин из меди в трансформаторах на подстанциях. Варят и медные провода, но это главным образом в мелких мастерских кустарного характера.

В качестве присадочных материалов самым лучшим вариантом являются прутки из бронзового сплава. Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Еще одним видом работ, в которых используются угольники, является резка металлов.

Сварка угольными электродами алюминия

Алюминий и его сплавы – одни из самых сложных и капризных металлов для сварочных работ. Угольникам алюминий по силам.

У данного металла низкая плотность в сочетании с высокой теплопроводностью и стойкостью к коррозийным явлениям. Плавится алюминий при низкий температурах – всего 660°С. Трудностью является его интенсивное взаимодействие с кислородом, в результате чего заготовки покрываются оксидной пленкой в виде окиси алюминия.

Трудностью является его интенсивное взаимодействие с кислородом, в результате чего заготовки покрываются оксидной пленкой в виде окиси алюминия.

Если к «оксидной» проблеме добавить высокий риск образования пор и трещин в сварочном шве, то сложится полный комплект «алюминиевых» сварочных проблем. Угольные расходники могут справиться с этим комплектом неприятностей.

Именно поэтому данные электроды имеют широкое применение в специализированных цехах электролиза для сварки алюминиевых шин. Чаще применяют швы встык на подкладке из графита.

Если соединяются две алюминиевые поверхности, лучше использовать угольную электродуговую сварку с использованием присадочной проволоки или прутка тоже из алюминия.

Что же касается неприятности в виде оксидной пленки, то с ней без проблем справляются флюсовые смеси, которые добавляются прямо на кромки сварочного шва. в данном случае – однородная мелкодисперсная смесь.

Метод Бенардоса” src=”about:blank” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=”” data-src=”https://www.youtube.com/embed/RaLntWYXT_Q?feature=oembed”>

Сварка угольным электродом

Угольные электроды для сварки применяются реже, чем аналоговые со стальным плавящимся стержнем. Но они в некоторых ситуациях просто незаменимы. К тому же с помощью угольного электрода можно проводить большой спектр работ: сварка, резка, плавка. Плюс им обрабатываются практически все виды современных металлов, от тугоплавких и тяжелых, до легких и пористых. Но вначале необходимо разобраться, что собой представляет угольный электрод.

Это стержень, в основе которого лежит уголь (кокс), плюс несколько добавок: в качестве связующего применяется смола, в качестве упрочняющего элемента металлический порошок. Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм. Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Размеры угольного электрода варьируются по диаметру от 1,5 до 25 мм, по длине от 25 до 300 мм. Процесс производства очень прост: изготовление смеси компонентов, формовка и сушка. Может возникнуть вопрос, почему такой большой разброс длины. Все дело в различных проблемах, которые решаются угольными электродами. К примеру, если свариваемые детали расположены в неудобном месте, то применение длинного стержня решает возникшую проблему.

Содержание страницы

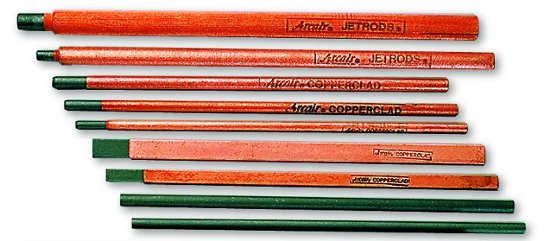

Виды угольных электродов

Сегодня производители предлагают пять видов, которые отличаются друг от друга формой сечения.

- Круглые. Применение неограниченно. Диаметр стержня – 3,2-19 мм.

- Круглые бесконечные. Свое название получили за самый малый расход, то есть, это самые экономичные сварочные электроды этой категории. Диаметр – 8-25 мм. Обычно для проведения сварки применяется специальная машинка.

- Плоские. Сечение стержней прямоугольное (иногда квадратное) размером 8-25 мм. В основном используются для заделки дефектов на поверхностях стальных отливок.

- Полукруглые. Сечение – 10-19 мм. На сегодняшний день это самые востребованные электроды, с помощью которых можно решить любые проблемы, связанные с резкой металлических заготовок. При сварке шов получается необходимой формы. При формировании кромок им равных нет.

- Полые. Редко используются. Отличительная черта – с их помощью можно сформировать U-образную канавку. Диаметр стержня: 5-13 мм.

Чтобы увеличить прочностные характеристики расходников, в технологии их производства стал использоваться метод напыления на электроды медного порошка. Второй метод – электролитический. Это, когда в ванну с электролитов помещают и сам стержень, и медный порошок. Здесь под действием электрического поля медь оседает на плоскости расходника. То есть, получился подвид, который называется – электроды угольные омедненные. По типу разделения он точно такой же, как и обычные угольные электроды.

Режим сварки

Электрод угольного типа относится к категории неплавких элементов. Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

Это и есть его основное отличие от основной категории металлических сварных стержней. Поэтому при сварке с его помощью используется только постоянный ток прямой полярности. То есть, минус присоединяется к электроду, плюс к металлической заготовке.

Получается так, что для сварки металлов с помощью угольного электрода потребуется присадочный элемент. Правда, не всегда. К примеру, по отбортовке тонких металлических заготовок или при некоторых вариантах сварки угловых стыков. Это и выгоднее, и удобнее. Необходимо добавить, что производительность сварочных работ при соединении листов толщиною 1-3 мм с использованием угольных электродов без применения присадочного материала в разы выше, чем при сварке обычными неугольными электродами.

Но тут есть один момент. При сварке две заготовки соединяются между собой путем расплавления самого металла. И такой шов очень прочным назвать нельзя. Поэтому данный вид сваривания лучше всего использовать для сборки неответственных конструкций.

Существует достаточно большая линейка присадочных материалов, которая применяется в этом виде сварки. Все будет зависеть от марки свариваемого металла. К примеру, для сварки меди лучше всего использовать бронзовый присадочный материал.

Очень важен и показатель сечения присадочной проволоки или пластины. Если оно будет большое, то есть вероятность, что сварочный шов будет не проварен, при небольшом сечении может произойти пережог. Поэтому выбор сечение производится в соответствии с толщиною соединяемых заготовок. Вот некоторые соотношения:

| Толщина свариваемых заготовок, мм | Диаметр присадочного прутка, мм |

| 1,5 | 1,5 |

| 1,5-2,5 | 2 |

| 2,5-4 | 3 |

| 4-8 | 5 |

| 8-15 | 8 |

| Больше 15 | 10 |

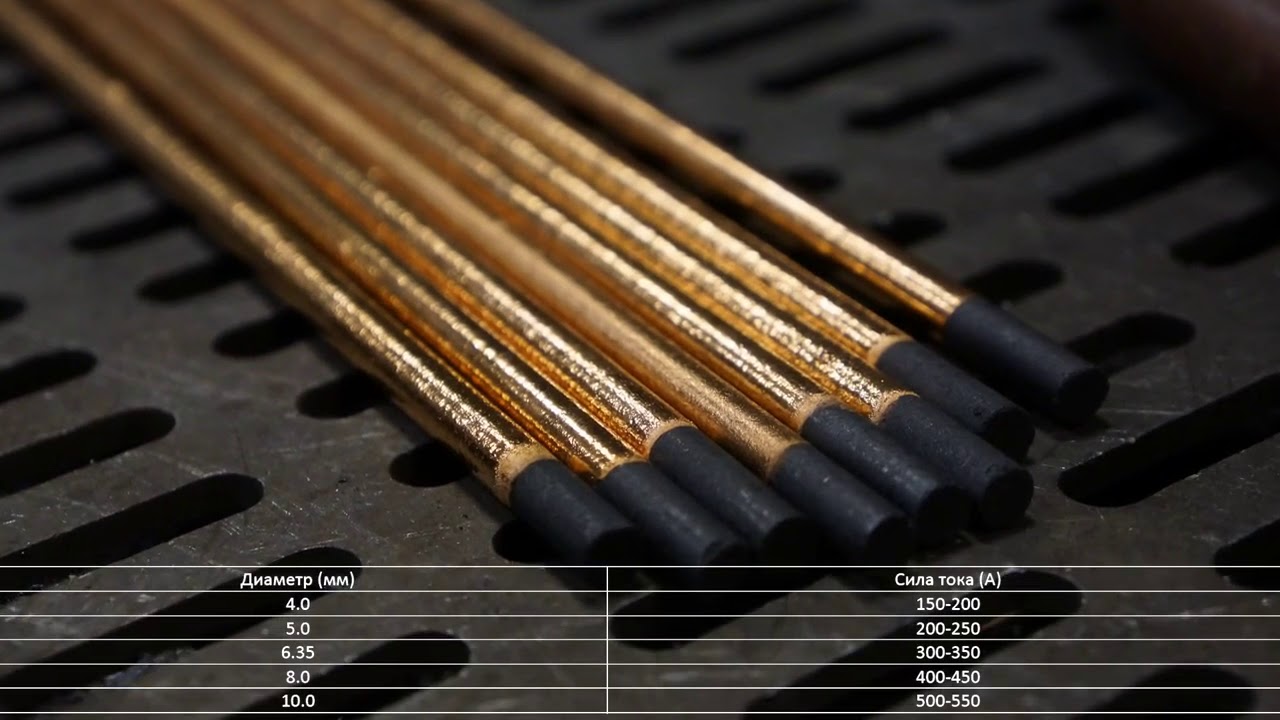

Конечно, качество шва будет зависеть от того, какой силой тока производится сварка угольным стержнем. Зависимость в нижней таблице.

Зависимость в нижней таблице.

| Толщина свариваемых заготовок, мм | Сварочный ток, А |

| 2 | 160-200 |

| 3 | 210-260 |

| 4 | 240-280 |

| 5 | 260-300 |

| 6 | 300-350 |

| 7 | 300-360 |

Сварочный режим также зависит и от диаметра используемого электрода. Зависимость в таблице ниже.

| Толщина свариваемых заготовок, мм | Диаметр угольного электрода, мм |

| 2-5 | 15 |

| 5-10 | 18 |

| 10-15 | 25 |

Особенности сварки

Существует два вида сварки.

- Правый. Это когда электрод перемещается слева направо, а присадка за ним следом.

- Левый. Стержень движется справа налево, а присадка перед ним.

Самое удивительное, что правая сварка угольным стержнем эффективнее в плане использования тепловой энергии в зоне сварки. При этом удобнее варить детали большой толщины. Да и скорость процесса больше на 20-25%. Но на практике чаще всего применяется именно левая технология.

И другие особенности.

- Электрическая дуга очень чувствительна к различным внешним воздействиям: к ветру, к потокам разных газов, к магнитному влиянию и так далее. Поэтому сварку угольными электродами нужно проводить в закрытых помещениях.

- КПД этого вида сварки ниже, чем у процессов, где используются металлические плавящиеся электроды.

- Плавку угольными стержнями провести невозможно, потому что температура плавления и температура их кипения практически одинаковы: Тпл=3800С, Ткип=4200С.

Использование угольных электродов для сварки медных проводов – один из основных вариантов применения. Особенно ими производится соединение электрических медных шин в трансформаторных подстанциях. Как показала практика, другие способы малоэффективны. В домашних же мастерских угольные электроды используются в основном для резки металлов. То есть, это происходит чаще, чем сваривание. Все дело в условии и возможностях мастерской.

Особенно ими производится соединение электрических медных шин в трансформаторных подстанциях. Как показала практика, другие способы малоэффективны. В домашних же мастерских угольные электроды используются в основном для резки металлов. То есть, это происходит чаще, чем сваривание. Все дело в условии и возможностях мастерской.

Угольные электроды – сварка тонкостенных изделий и листового металла

Угольные электроды изготавливаются из аморфного электротехнического угля в форме круглого сечения стержней длиной 250…700мм, диаметром 6…18мм с черной гладкой поверхностью. Конец электрода затачивается под углом 60…70 градусов, а для сваривания цветных металлов – под углом 20…40 градусов.

Применение угольных электродов

Дуговая электросварка с применением угольных электродов в нашей промышленности применяется, главным образом, для горячей сварки чугуна, для сваривания тонкостенных изделий с отбортовкой, исправления дефектов стального литья, а также для наплавки твердых сплавов и сваривания цветных металлов. Угольные электроды с успехом могут применяться для сваривания тонколистового металла.

Угольные электроды с успехом могут применяться для сваривания тонколистового металла.

Сварка угольным электродом требует использования постоянного напряжения при прямой полярности (на электроде – минус). При сварке с обратной полярностью наблюдается неустойчивое горение дуги. Обратная полярность, кроме того, способствует науглероживанию основного металла. Содержание углерода, при этом, в основном металле при сваривании малоуглеродистой стали может увеличиться на 0,6-1,0 процента. Обратная полярность применяется при воздушно дуговой резке.

Процесс сварки угольными электродами обладает некоторыми особенностями:

- сварка возможна только на прямой полярности (на электроде минус), а при обратной полярности дуга горит неустойчиво, шов формируется плохо, происходит науглероживание наплавленного металла, сильно греется электрод на большой длине и увеличивается его испарение;

- дуга чувствительна в процессе сварки к различным внешним воздействиям: магнитному дутью, потокам газов, ветру;

- коэффициент полезного действия (КПД) дуги ниже при сварке угольным электродом, чем при сварке плавящимся металлическим электродом.

Угольные электроды применяются также при дуговой пайке. Пайка угольными электродами осуществляют дугой прямого действия, которая горит между электродом и деталями. Иногда используется дуга косвенного действия, которая горит между двумя угольными электродами.

Угольные электроды омедненные круглого сечения используются преимущественно для резки, строжки канавок, снятия фасок. Электроды прямоугольного сечения применяются для устранения дефектов поверхности на стальных отливках и для очистки поверхности.

Угольные электроды для сварки – применение и особенности

Угольные электроды для сварки относятся к неметаллическим неплавким электродам. Они почти не расходуются во время работы и не требуют частой замены, что очень удобно. Данный вид расходников не очень распространен и используется преимущественно в промышленности. Встретить их в частном хозяйстве практически невозможно.

Содержание статьи:

Применение угольных электродов

Этот тип электродов используется для создания отверстий в стальных заготовках. Ими выполняется строжка и резка металла, а также сварка медных проводов. Угольные стержни часто применяются в сталелитейной промышленности, судостроении и других подобных сферах.

Ими выполняется строжка и резка металла, а также сварка медных проводов. Угольные стержни часто применяются в сталелитейной промышленности, судостроении и других подобных сферах.

Очень часто их можно встретить в работах по горячей сварке чугуна и при сварке тонких изделий. При помощи угольных электродов устраняются дефекты литья, что гораздо выгоднее, чем отливать лист металла заново. Стержни применяются для наплавки твердых составов и сварки цветных металлов.

Особенности сварки

Для работы такими электродами требуется постоянный ток прямой полярности. При сварке обратной полярностью дуга горит нестабильно и происходит науглероживание металла шва, что отрицательно сказывается на его параметрах. Содержание углерода может повышаться вплоть до 1%.

Во время работы нужно учитывать такие особенности:

- Дуга, возникающая при сварке данными стержнями является очень чувствительной к магнитному дутью, газам и ветру.

- Производительность угольных электродов ниже, чем у обычных металлических плавящихся стержней.

Изделия такого типа применяются также при дуговой пайке. Она может быть прямой (когда дуга образуется между электродом и деталью) или косвенной, с использованием дуги, образованной между двумя электродами.

Омедненные электроды круглого сечения предназначены для резки, строжки и снятия фасок. Стержни с прямоугольным сечением применяются для выравнивания дефектов и зачистки поверхностей.

Разновидности угольных электродов

Среди угольных электродов представленных на рынке, можно найти несколько разновидностей:

- Круглые стержни с добавлением меди. Применяются в разных сферах и могут иметь диаметр от 3,2 до 19 мм.

- Бесконечные омедненные. Очень экономичные изделия, которыми можно работать в течение долгого времени. Для них нужна специальная машинка. Диаметр 8 — 25 мм.

- Омедненные плоские. Имеют квадратное или прямоугольное сечение диаметром до 25 мм.

- Полукруглые с добавлением меди. Эти стержни применяются чаще всего. С одной стороны они плоские, с другой круглые. Это позволяет использовать их для любых задач. Диаметр может быть от 10 до 19 мм.

- Полые омедненные. Применяются для стружки и создания U-канавок. Их диаметр может варьироваться от 5 до 13 мм.

Состав и технические характеристики

Основным компонентом угольных стержней является угольный кокс. Помимо него, в составе есть металлический порошок, придающий электроду прочность и смола, соединяющая все компоненты. Диаметр таких электродов может быть различным — от 1,5 мм до 300 мм.

Помимо размеров и сечения, угольные электроды имеют и другие параметры:

- Сила тока, которая подается на электрод. Она зависит от материала и оборудования, с которым вы работаете.

- Формы и размеры канавок. Они зависят от конца стержня и его размеров.

Самыми популярными являются большие электроды, которыми можно работать с массивными деталями.

Самыми популярными являются большие электроды, которыми можно работать с массивными деталями. - Толщина среза зависит от мощности тока. Но здесь нужно внимательно следить за тем, чтобы изделие выдержало и не проплавилось.

Маркировка и обозначения

По большей части в маркировке угольных электродов можно встретить только буквенные шифры. Цифры в названиях моделей означают диаметр и длину стержня.

- буква “С” — означает что электрод сварочный;

- “К” — круглое сечение;

- “ВД” — воздушно-дуговая сварка;

Наиболее популярные марки

На рынке можно встретить 2 основные разновидности угольных электродов. Это СК и ВДК. Они соответственно предназначены для обычной и воздушно-дуговой сварки.

На российском рынке чаще всего встречаются электроды Arcair от Esab. Ими выполняются такие работы:

- устранение дефектов;

- ремонт изделий и конструкций;

- удаление швов;

- подготовительные работы;

- удаление лишнего материала;

- обрезка лишней арматуры и фрагментов изделий.

На этом видео можно увидеть, как выполняется воздушно-дуговая сварка:

Заключение

Угольные электроды применяются в промышленном производстве при работе с особыми конструкциями и изделиями. Они отличаются высокой экономичностью и малым расходом. В большинстве случаев их используют вместе со специальным сварочным оборудованием, с которым они показывают наибольшую эффективность.

Для чего нужны угольные электроды

Для чего нужны угольные электроды? Они нужны для того чтобы осуществлять воздушно-духовую резку металлов. Также они применяются для сварки металлов, удаления дефектов металлических листов, среза заклепок и другие. Материалов изготовления служит аморфный электротехнический уголь в виде круглых стержней с сечением от 6 до 18 миллиметров. Их длина составляет 250-700 мм. Угольные электроды имеют листово-черную поверхность.

Их длина составляет 250-700 мм. Угольные электроды имеют листово-черную поверхность.

Для резки металлов один конец электрода затачивается под углом примерно 65 градусов. Для сварки цветных металлов, а также для наплавки твердых сплавов электрод затачивают под углом 20-30 градусов.

Угольные электроды изготавливаются способом декструзии или термообработки и формования композиции. В основном составе состоит уголь или кокс, а также обязательно добавляются другие связующие вещества, например смола, деготь и другие. Иногда в электроды добавляются металлическая стружка или порошок. Угольные электроды нашли очень широкое применение. Их используют для резки сталей, прошивки отверстий в низколегированной, углеродистой или легированной стали. Также они применяются для резки таких материалов: нержавеющая сталь, медь, малоуглеродистая сталь и другие сплавы, которые применяются в судостроении, машиностроении, сталелитейной промышленности и в производстве всевозможных металлоконструкций.

Сварка угольными электродами уже давно себя хорошо зарекомендовала как качественная, которая имеет множество преимуществ перед самыми распространенными на сегодняшний день методами резки. При резке угольными электродами используется сжатый воздух, углерод и электроток, который позволяет получить хорошую резку металла с удалением. Резка осуществляется при взаимодействии сжатого воздуха и электрической дуги, которая расплавляет металл, а потом и сама удаляется струей воздуха.

Однако у этого способа соединения металлов есть свои особенности, например, работа может производится только постоянным током, длина дуги должна быть не менее 6 и не более 15 миллиметров. При этом дуга легко поджигается и устойчива, однако если полярность обратная, то у дуги уже не будет устойчивости, а сам электрод начнет испаряться и обгорать.

Однако дуга, которая появляется при сваривании угольными электродами, очень чувствительна к погодным условиям, например ветер, дождь, поток газов и магнитное дутье. Также немаловажным фактором является меньшее КПД дуги при использовании угольных электродов, нежели при сварке обычными металлическими электродами. Но все-таки ценность угольных электродов очень велика: ими можно сваривать тонколистовой металл, цветной металл, наплавка твердых сплавов и электроприхватки при силе тока около 1000 А.

Также немаловажным фактором является меньшее КПД дуги при использовании угольных электродов, нежели при сварке обычными металлическими электродами. Но все-таки ценность угольных электродов очень велика: ими можно сваривать тонколистовой металл, цветной металл, наплавка твердых сплавов и электроприхватки при силе тока около 1000 А.

Все виды электродов используются для ручной дуговой сварки. Они, образно говоря, являются ручными резаками, которыми можно поправить дефекты металла или подготовить кромки для сварки. Также ими можно производить разные виды сварки и все это возможно при невысокой цене.

Графитовый (угольный) электрод: виды, применение и строжка

Угольные (графитовые) электроды для сварки, резки и строжки. Работа на больших токах с удалением значительных слоев металла. Возможность сварки меди, латуни и бронзы. Соединение путем расплавления металла проводов, шин, контактов из меди и алюминия.

В 1882 году российский ученый Н. Н. Бенардос впервые в мире соединил металлические детали с помощью электродуговой сварки. В своей установке он использовал неплавящиеся угольные электроды и раздельную подачу присадочного материала и флюса. Основываясь на этом методе, Бенардос также разработал сварку в защитном газе и электродуговую резку. Через шесть лет была изобретена сварочная технология с использованием плавящихся электродов, которые со временем практически полностью вытеснили угольные. В настоящее время последние ограничены в своем применении тремя основными направлениями: удаление излишков металла, дуговая резка и сварка отдельных материалов.

В своей установке он использовал неплавящиеся угольные электроды и раздельную подачу присадочного материала и флюса. Основываясь на этом методе, Бенардос также разработал сварку в защитном газе и электродуговую резку. Через шесть лет была изобретена сварочная технология с использованием плавящихся электродов, которые со временем практически полностью вытеснили угольные. В настоящее время последние ограничены в своем применении тремя основными направлениями: удаление излишков металла, дуговая резка и сварка отдельных материалов.

На просторах российского интернета в статьях о сварочных технологиях нередко можно встретить такое название, как «графитовый электрод». Не вдаваясь в подробности причин этого явления, следует отметить, что ГОСТ не предусмотрено изготовление сварочных электродов из графита. Государственным стандартом регламентированы только графитовые спектральные электроды, применяемые для лабораторных исследований. Производители могут выпускать угольные и графитовые стержни как фасонные изделия по ТУ 1915-086–00200851, но таким образом, как правило, изготавливают только толстые электроды для разделки лома и обработки отливок.

Кроме того, металлургические предприятия, на которых применяют графитированные электроды для электродуговых печей, самостоятельно производят нестандартные сварочные электроды из обломков этих крупногабаритных изделий, которые, по сути, тоже можно назвать графитовыми.

Рисунок 1 — Графитовый электрод

Назначение угольных электродов

Угольные электроды, в основном, используются для заделки дефектов в поковках, литых заготовках и металлопрокате, снятия излишков металла с поверхности сварочных швов и массивных заготовок, а также при сварке отдельных видов металлов и их сплавов. Обычно их применяют при таких видах работ, как:

- устранение приливов, раковин и прочих дефектов;

- строжка корней сварочных швов;

- срезание прихваток и старой сварки;

- прожигание отверстий;

- срезание заклепок;

- сварка металлических заготовок с тонкими краями;

- сваривание цветных металлов;

- сварочное соединение жил и шин при электротехнических работах.

При срезании лишнего металла обычно применяют метод строжки — выдувание кипящего металла из сварочной ванны узконаправленным потоком сжатого воздуха (см. далее). Таким способом вычищаются каверны в литых заготовках и поковках, а также снимается дефектный слой металла со сварных швов.

Применение этих изделий для сварки цветных металлов, в основном, ограничено чугуном, медью и ее сплавами (см. таблицу).

| № | Материал детали | Материал присадочных прутков | Флюс | Доп. условия |

|---|---|---|---|---|

| 1 | Медь | Оловянно-фосфористая бронза, кремнистая латунь и медь (М1 или МСр1). | Бура с добавками древесного угля, гидрофосфата натрия и кремниевой кислоты. | – |

| 2 | Бронза | Тот же, что и основное изделие. | Для оловянистых бронз — бура, для алюминиевых бронз — хлориды и фториды. | Перед сваркой прогреть до 250÷350 °C. |

| 3 | Латунь | Тот же, что и основное изделие. | – | Погружение конца угольного стержня в расплавленный металл, чтобы дуга была полностью окружена парами цинка. |

| 4 | Чугун | Чугунные прутки марок А и Б. | На основе буры. | – |

Сварка угольными электродами листового проката обычно производится без использования присадочных прутков, путем расплавления металла кромок заготовки. При этом толщина свариваемых листов обычно составляет 1÷2 мм, а их края соединяются или встык с отбортовкой (подогнутыми кромками) или внахлест.

Устройство и характеристики

Угольные электроды — это стержни круглого или прямоугольного сечения, изготовленные из электротехнического угля, который представляет собой смесь углерода (в виде кокса или антрацита), сажи и связующих веществ (каменноугольная смола или жидкое стекло). Круглые изготавливают методом экструзии и поставляются потребителям в виде стержней диаметром от 4 до 18 мм и длиной 250÷700 мм, а прямоугольные — методом прессования в формах.

Помимо типоразмеров ГОСТ также применяются специальные стержни увеличенной толщины (15х15, 20х20 и т. п.), изготовленные по ТУ.

Помимо типоразмеров ГОСТ также применяются специальные стержни увеличенной толщины (15х15, 20х20 и т. п.), изготовленные по ТУ.Угольные электроды намного дешевле и прочнее графитовых. Но удельное сопротивление электротехнического угля в несколько раз выше, чем у графита. Поэтому для улучшения электротехнических характеристик угольных стержней их поверхность покрывают медью.

В качестве примера в таблице приведены основные параметры круглых омедненных угольных электродов марки ВДК длиной 305 мм.

| Диаметр (мм) | Рабочий ток (А) | Удаление металла (г/см) | Канавка (ширина/глубина) (мм) | Толщина реза (мм) |

|---|---|---|---|---|

| 4 | 150÷200 | 10 | 6÷8/3÷4 | 7 |

| 6 | 300÷350 | 18 | 9÷11/4÷6 | 9 |

| 8 | 400÷500 | 33 | 1÷13/6÷9 | 11 |

| 10 | 500÷550 | 49 | 13÷15/8÷12 | 13 |

Обязательное условие применения этих изделий — выполнение работ только на прямой полярности. При обратном включении дуга очень неустойчива, качество шва из-за науглероживания металла получается низким, рабочая температура угольного стержня гораздо выше, что увеличивает скорость его испарения.

При обратном включении дуга очень неустойчива, качество шва из-за науглероживания металла получается низким, рабочая температура угольного стержня гораздо выше, что увеличивает скорость его испарения.

Виды угольных электродов

Нормативной базой для производства отечественных угольных электродов является ГОСТ 10720-75, содержащий описание трех типов таких изделий: ВДК, ВДП, СК, — которые могут выпускаться как омедненными, так и без покрытия. ВДК (воздушно-дуговые круглые) должны изготавливаться длиной 300 мм и четырех типоразмеров по диаметру. СК (сварочные круглые) — длиной 250 мм и шести типоразмеров по диаметру. ВДП (воздушно-дуговые плоские) — длиной 350 мм и двух сечений. По запросу заказчика разрешается изготавливать изделия СК с линейным размером до 700 мм.

Кроме отечественных электродов на российском рынке представлена продукция известных международных сварочных брендов и производителей из Восточной Азии. Шведский концерн ESAB предлагает свыше двадцати видов омедненных угольных электродов. Кроме изделий, используемых для сварки на постоянном токе прямой полярности, в номенклатуре ESAB присутствуют четыре типоразмера для сварки на переменном токе. А известный немецкий производитель сварочных принадлежностей ABICOR BINZEL, рекламируя свою продукцию, акцентирует внимание на том, что она изготовлена из «синтетического графита» (т. е. графитированного углерода). Вполне вероятно, что эти изделия спрессованы из порошка, полученного из остатков и лома металлургических графитированных электродов.

Кроме изделий, используемых для сварки на постоянном токе прямой полярности, в номенклатуре ESAB присутствуют четыре типоразмера для сварки на переменном токе. А известный немецкий производитель сварочных принадлежностей ABICOR BINZEL, рекламируя свою продукцию, акцентирует внимание на том, что она изготовлена из «синтетического графита» (т. е. графитированного углерода). Вполне вероятно, что эти изделия спрессованы из порошка, полученного из остатков и лома металлургических графитированных электродов.

Помимо этого, на рынке присутствуют прессованные электроды из электротехнического и графитированного углерода, которые изготавливаются на заказ производителями угольных и графитовых изделий по ТУ 1915-086–00200851.

Как правило, они представляют собой прямоугольные стержни толщиной 10, 20, 30 и более миллиметров и применяются для объемных работ на больших сварочных токах: разделке металлургического лома, устранении прибылей на отливках, сквозной резке толстого металла и пр.

Советы по сварке

При сварке медных проводников следует помнить, что в первую очередь нужно подготовить и очистить свариваемые поверхности, а затем надежно их зафиксировать. Сварка медных проводов и шин осуществляется только в положении сверху вниз, т. к. расплавленная медь обладает повышенной текучестью. При этом используется флюс «борный шлак». Еще одной особенностью данного типа электродов является то, что процесс плавления у них почти неразличим, т. к. практически сразу начинается испарение (электротехнический уголь плавится при температуре 3800 °C, а испаряется — при 4200 °C).

Рекомендуемый угол заточки торцов угольных стержней — 60÷70°, но для сварки цветных металлов их необходимо затачивать под углом 20÷40°. Листовую медь толщиной до 4 мм можно сваривать без использования присадочных прутков (но с обязательной отбортовкой кромок), а свыше 4 мм — встык с присадочным материалом и разделкой кромок под углом 45°. Технология сварки латуни требует разделки кромок под углом 60÷70° с притуплением торцов на 1÷2 мм. Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Рисунок 5 — Провода из латуни

Строжка угольным электродом

Строжка — это удаление узкого поверхностного слоя с использованием электродуговой сварки угольными электродами. Само слово ведет свое происхождение от глагола «строгать», т. к. этот процесс в чем-то аналогичен обработке пазов на строгальном станке. Технология строжки основана на разогреве металла электрической дугой до температуры кипения с последующим выдуванием его из сварочной ванны узконаправленным потоком воздуха. Строжка выполняется на глубины до десятков миллиметров, а ее производительность, зависящая от толщины угольного электрода и силы тока, измеряется в граммах удаленного металла на сантиметр канавки.

При выполнении строжки электрод под наклоном 30÷45° равномерно перемещают вперед, формируя канавку, которая на несколько миллиметров шире и глубже диаметра электрода. Строжка производится специальным воздушно-дуговым резаком, который имеет устоявшееся жаргонное название «строгач». Контактная пластина с соплами для подачи воздуха расположена на нижней губке строгача, поэтому поток воздуха направлен вдоль нижней части электрода в сторону сварочной ванны (см. рис. ниже). Подача воздуха должна прекращаться через несколько секунд после разрыва контакта электрода с металлом.

Контактная пластина с соплами для подачи воздуха расположена на нижней губке строгача, поэтому поток воздуха направлен вдоль нижней части электрода в сторону сварочной ванны (см. рис. ниже). Подача воздуха должна прекращаться через несколько секунд после разрыва контакта электрода с металлом.

Рисунок 6 — Направление воздуха при сварке

Применение сварки угольными электродами для соединения электротехнических шин из меди и алюминия подробно регламентировано инструкцией «Росэлектромонтажа» И 1.08-08. Но там ничего не говорится о сварке проводов. Вместе с тем в интернете достаточно много фотографий, демонстрирующих использование такой сварки при монтаже электропроводки в обычных квартирах и офисных помещениях. Однако найти даже упоминание о нормативном документе, регламентирующем такую технологию, нам пока что не удалось. Если вам что-нибудь известно об этом, пожалуйста, напишите комментарий к этой статье.

Угольный электрод – Все о сварке

Как показывает статистика и отзывы пользователей, на сегодняшний день более широким спросом пользуются электроды со стальным плавящимся стержнем. Однако, в отдельных случаях, для сварки просто необходим угольный электрод. При помощи такого стержня можно выполнять сварку, резку, плавку. О том, что такое угольные электроды и в чем их преимущества вы узнаете из этой статьи.

Однако, в отдельных случаях, для сварки просто необходим угольный электрод. При помощи такого стержня можно выполнять сварку, резку, плавку. О том, что такое угольные электроды и в чем их преимущества вы узнаете из этой статьи.

Содержание статьи

- Свойства и предназначение

- Разновидности угольных электродов

- Режим сварки

- Принцип сварки

Свойства и предназначение

Сварочный угольный электрод – это такой стержень, ключевым компонентом которого является уголь (кокс). Помимо этого в его состав входят некоторые добавки, среди которых: смола, выступает объединяющим звеном, металлический порошок – придает изделию прочность. Габариты такого электрода по диаметру находятся в промежутке от 1,5 до 25 мм, а по длине – от 25 до 300 мм. Изготавливаются изделия очень легко: изначально создается состав из всех компонентов, затем происходит процесс формовки, и заключительный этап – сушка.

Нужно сказать, что применение описываемых изделий нашло себя во многих строительных работах.

Чаще всего применяется угольный электрод для сварки металлов, для выполнения воздушной духовой резки металлов и иных действий.

Специалисты, выполняющие сварку на профессиональном уровне, отмечают, что описываемые стержни могут применяться для работы не только с медью, но и с некоторыми другими изделиями:

- сталь разных сортов, сюда входит и нержавейка, низколегированная, в которой содержится небольшое количество углерода,

- тяжелые и легкие сплавы, например бронза, чугун. Но в случае выполнения работ с этими материалами, необходимо заточить окончание электрода под углом 65 градусов,

- всевозможные цветные металлы. Кстати следует знать, что здесь можно получить достаточно качественное и надежное соединение, чего нельзя достичь методом обычной пайки. И сам процесс работы по времени будет менее продолжительным.

Разновидности угольных электродов

Для повышения прочности расходных материалов, в процессе их изготовления начали применять технологию напыления на электроды медного порошка. Другой способ – электролитический. Он подразумевает собой помещение в ванну с электролитом и самого стержня и медного порошка. Под воздействием электрического поля медь оседает на плоскости расходника. Исходом данной процедуры является образование омедненного угольного электрода.

Другой способ – электролитический. Он подразумевает собой помещение в ванну с электролитом и самого стержня и медного порошка. Под воздействием электрического поля медь оседает на плоскости расходника. Исходом данной процедуры является образование омедненного угольного электрода.

В настоящее время, электрод угольный омедненный выпускается в пяти основных модификациях, которые различаются между собой по форме сечения:

- круглые, у таких изделий диаметр стержня равен 3,2-19 мм;

- круглые бесконечные, за этим видом наименование закрепилось благодаря его экономичности. То есть в процессе сварки его расход минимальный, если сравнивать его с другими существующими разновидностями;

- плоские, здесь сечение стержней выполнено в прямоугольной форме (в редких случаях в квадратной), размер равен 8-25 мм. Чаще всего применяются для заделки дефектов на поверхностях отливок из стали;

- полукруглые, у данных изделий сечение составляет – 10-19 мм. В настоящее время они считаются самыми распространенными и пользуются наибольшим спросом.

Посредством полукруглых электродов можно решить любые проблемы, которые касаются резки металлических заготовок. В процессе сварки вы получите шов, который приобретет нужную форму;

Посредством полукруглых электродов можно решить любые проблемы, которые касаются резки металлических заготовок. В процессе сварки вы получите шов, который приобретет нужную форму; - полые, применяются нечасто. Характерная черта – используя данный вид электродов можно сформировать U-образную канаву. Диаметр стержня составляет 5-13 мм.

На заметку! Некоторые пользователи отмечают, что когда не было возможности приобрести угольный электрод, а сварку нужно было производить срочно, использовали угли из батарейки.

Однако, такая процедура скорее всего не обвенчается успехом. Если ваша цель – получение качественного и прочного шва, то лучше купить готовое изделие.

Режим сварки

Угольный электрод для сварки входит в категорию неплавких электродов, что и отличает его от других металлических стержней. Таким образом, осуществляя сварочные работы с таким изделием, можно применять исключительно постоянный ток прямой полярности. Это означает, что минус подсоединяется к электроду, а плюс к заготовке из металла.

В определенных ситуациях для сварки необходимо использовать присадочный элемент. Например, при отбортовке тонких металлических заготовок. Такая процедура будет более выгодной и простой. На рынке представлен большой выбор присадок, которые используются при таком виде сварки. Например, если вы работаете с медью, лучше отдать предпочтение бронзовому присадочному материалу.

Также следует обращать внимание на параметры сечения присадочной проволоки или пластины. Если оно больше, то существует риск того, что шов не проварится. При недостаточном сечении – наоборот можно его пережечь.

Совет! Выбирая для сварки электроды угольные омедненные, выбирайте присадочный материал, опираясь на толщину соединяемых заготовок.

Принцип сварки

Выделяется два метода сварки в процессе работы с угольным электродом:

- правый, он подразумевает собой перемещение электрода справа налево, а присадка идет сразу за ним$

- левый, в такой ситуации стержень движется слева направо, а присадка – перед ним.

Правая сварка считается более действенной, в плане применения тепловой энергии в участке сварки. Таким способом удобнее производить сварку деталей большой толщины. Да и скорость самого процесса выше примерно на 20-30%. Однако на практике сварщики отдают большее предпочтение левой технологии.

Подводя итог следует сказать, что чаще всего угольные электроды применяются для сварки медных проводов, в домашних условиях они нашли свое применение в резке металлов.

Графитовые углеродные электроды на гибкой подложке для нейронных приложений, полностью изготовленные с использованием инфракрасной наносекундной лазерной технологии

Изучаемые здесь устройства ЭКоГ (электрокортикография) были изготовлены с использованием лазерной технологии в качестве единственного производственного инструмента. Основы метода изготовления для изготовления решеток углеродных электродов, наведенных лазерным излучением, подробно объяснены в другом месте 25 , но основные этапы изготовления показаны на рис. 1. При синтезе слой силиконового каучука медицинского качества 200 мкм был намотан на керамический носитель и платиновая / иридиевая фольга (25 мкм) были ламинированы на него до полного отверждения силикона.На металлической фольге был сформирован узор в виде электродов и дорожек (шириной 140 мкм), а затем сверху был нанесен парилен С (10 мкм) в качестве изоляции для металлических компонентов. После этого участки электродов были структурированы лазером в инертной атмосфере (N 2 ) для получения углеродных электродов, индуцированных лазером, и, наконец, устройства были освобождены от керамического носителя.

Рисунок 1Схема процесса изготовления электродных решеток. ( A ) Нанесение силиконовой резины на керамический носитель методом центрифугирования.( B ) Ламинирование металлического слоя. ( C ) Структурирование металла. ( D ) Удаление излишков металла. ( E ) Покрытие из парилена C. ( F ) Лазерный пиролиз активного центра и структурирование электродов (диаметр 700 мкм). ( G ) Открытие металлических накладок. ( H ) Разблокировка устройства.

Этот производственный процесс привел к созданию гибких массивов микро-ЭКоГ различных форм и размеров. Два примера показаны на рис.2, где одноканальное устройство изображено слева (Рис. 2A), а 9-электродная решетка справа (Рис. 2B). Для простоты одноэлектродные устройства, подобные устройству, показанному на рис. 2A, были использованы для обширного исследования in vitro и углеродного материала, индуцированного лазерным излучением. Увеличение числа электродов и их плотности, а также миниатюризация дорожек и электродов могут быть легко выполнены путем изменения файла проекта, используемого в качестве источника для этапа лазерной записи 6,26 .Разрешение характеристик, полученных при лазерном структурировании устройств, зависит от фокуса лазерного луча (около 30 мкм в случае используемого здесь инфракрасного наносекундного лазера) и обрабатываемого материала. Было продемонстрировано, например, что режим наносекундных импульсов позволяет изготавливать микроэлектродные дорожки шириной 25 мкм с зазором 60 мкм 27 . Однако, когда он используется для карбонизации в виде «записи линий», состоящего в записи линий для «заполнения» определенной геометрии (в нашем случае электродов в форме диска), он позволяет науглероживать электроды диаметром 200 мкм и более. .

Рисунок 2Изображения ( A ) одноканального устройства – с изображением углеродного электрода на вставке с изображением углеродного электрода (сканирующая электронная микроскопия), а также ( B ) сверхгибкой 9-электродной решетки (на вставке закручено). Оба были изготовлены описанным выше способом.

Мы экспериментально обнаружили, что параметры лазера, которые в большей степени влияют на процесс карбонизации, – это мощность лазера и частота импульсов, и что для получения наиболее проводящего углерода и самых чистых свойств наилучшей комбинацией этих двух параметров является степень, равная единице.6 Вт и частотный диапазон от 20 до 40 кГц. Другие комбинации либо приводили к чрезмерно обожженному полимеру (мощность> 40%), либо к незначительной карбонизации или ее отсутствию (мощность <40%) (см. Рис. S1 в дополнительной информации). Этот параметрический подход позволил найти компромисс между минимальной энергией, необходимой для инициирования процесса карбонизации парилена С, и максимальной теплотой, переносимой нижележащими металлическими дорожками перед началом деформации. Фактически, индуцированный лазером углерод был получен путем нагрева металлической подложки (платины / иридия) с помощью инфракрасного лазерного луча и передачи тепла париленовой С-изоляции, которая карбонизировалась и стала проводящей.Прямым нагревом полупрозрачного парилена С лазерным лучом можно пренебречь из-за низкого коэффициента поглощения полимера 28 и большой глубины проникновения инфракрасного света. С другой стороны, лазерного поглощения на поверхности платины достаточно, чтобы вызвать сильное повышение температуры в пространственно-временном расширении лазерного импульса. Между импульсами поверхность снова охлаждается в течение нескольких микросекунд после импульса 29 , в результате чего тепло распространяется на объем и промежуточный слой, но не влияет на целостность силиконового каучука под ним.Определенное количество тепла передается парилену C и сохраняется там, поскольку коэффициент температуропроводности парилена (D = k / (c) = 0,1 мкм 2 / мкс) очень мал по сравнению с диаметром пятна лазера (30 мкм) и его частотный диапазон импульсов (10–100 кГц). Здесь, поскольку ρ = 1,29 г / м³ – это массовая плотность, c = 0,71 Дж / (кг) – удельная энергия, а k = 0,084 Вт / км – теплопроводность (информация предоставлена поставщиком Specialty Coating Systems-SCS), Можно предположить, что при удвоении повторения лазерных импульсов удваивается и температура на границе С-парилена.Поскольку температура является решающим фактором во время каждого процесса карбонизации 14 , параметры лазера следует модулировать и оптимизировать, чтобы получить кристаллические графитовые структуры. Чтобы достичь этого и лучше понять влияние, которое частота лазерного импульса оказывает на структурные и поведенческие изменения наших углеродных электродов, мы затем напрямую сравнили две группы устройств: группу P20, созданную с помощью инфракрасного наносекундного импульсного лазера с рабочая частота 20 кГц, а группа P40, выполненная с использованием того же лазера, но с рабочей частотой 40 кГц.Две группы устройств были изготовлены с использованием идентичных этапов изготовления, они различались только параметрами лазера, используемыми для лазерно-индуцированной карбонизации активных центров. Целью этого исследования было определение начальных структурных и поведенческих различий углеродных электродов, наведенных лазером, а также их краткосрочных и долгосрочных характеристик. Поэтому было проведено несколько тестов in vitro для изучения этих аспектов.

Для оценки долговечности электродов при хронической имплантации четыре устройства из каждой группы – P20 и P40 – были выдержаны в растворе фосфатно-солевого буфера (PBS) и 30 мМ перекиси водорода (H 2 O 2 ) .Устройства оставляли в растворе на одну неделю при постоянной температуре 37 ° C и защищали от УФ-излучения. Н атаковать инородное тело в течение первых 7 дней после имплантации 30 . Через неделю были проведены измерения спектроскопии электрохимического импеданса (EIS), чтобы определить, оставались ли устройства работоспособными.На рис. 3 показано среднее и стандартное отклонение данных измерений EIS (график Боде с величиной и фазой) углеродных электродов, наведенных лазером, до и после старения для обеих групп. Кроме того, на нем показаны изображения электродов до и после обработки (вставки), полученные с помощью сканирующего электронного микроскопа (СЭМ), а также вольтамперограммы электродов типа P20 и P40 до и после погружения в 30 мМ H 2 O 2 (рис. 3C, D соответственно).

Рисунок 3Измерения EIS (амплитуда и фаза) четырех электродов на группу, P20 ( A ) и P40 ( B ), до и после погружения в 30 мМ H 2 O 2 для одного неделя при 37 ° C . Затененные области учитывают среднее значение и стандартное отклонение полученных точек данных. Циклические вольтамперограммы электрода ( C ) P20 и ( D ) P40 ( C ) до и после погружения в 30 мМ H 2 O 2 в течение одной недели при 37 ° C.

Результаты показывают, что две группы (P20 и P40) имеют очень похожее электрохимическое поведение, хотя P40, по-видимому, является группой с более высокой вариабельностью среди электродов одного типа. Электрохимическое поведение двух типов групп не претерпевает значительных изменений после старения в 30 мМ H 2 O 2 , в частности, модули обеих групп выглядят почти совпадающими с модулями, измеренными до испытания на старение.Графики EIS для отдельных электродов приведены в дополнительной информации (рис. S2). Следует отметить, что фаза состаренных электродов сдвигается и становится более емкостной на низких частотах как для P20, так и для P40, хотя и сохраняет ту же форму. То же самое происходит с платино-иридиевым контрольным корпусом (см. Дополнительную информацию на рис. S3). Циклические вольтамперограммы показывают увеличение площади и, следовательно, емкости накопления заряда для обоих типов электродов без дополнительных катодных или анодных пиков и увеличения тока.СЭМ-изображения подтверждают, что во время испытания устройства не расслаивались и не трескались. В целом, нет никаких существенных изменений в поведении лазерно-индуцированных угольных электродов из-за проведенного испытания на старение, а это означает, что устройства могут противостоять послеоперационной коррозионной среде.

Отдельную партию наведенных лазером угольных электродов затем стимулировали заряженными двухфазными импульсами тока, чтобы проверить их способность противостоять электростимуляции. Что касается тестов на старение, две группы устройств – P20 и P40 – были подвергнуты одним и тем же протоколам: применялись длительные схемы стимуляции и измерения EIS выполнялись на промежуточных этапах (до стимуляции и после 1, 5 и 10 миллионов импульсов) для мониторинга. поведение устройств и выявление возможных изменений.Всего на каждый электрод было приложено 10 миллионов импульсов. Водное окно лазерно-угольных электродов было измерено с помощью линейной вольтамперометрии, чтобы предотвратить возможность запуска необратимых реакций во время стимуляции, и было оценено, что оно составляет около 2,7 В в ширину (от -1,0 В до 1,7 В, см. Рис. . S4). Во время стимуляции отслеживали реакцию электродов по напряжению, чтобы гарантировать, что безопасное окно напряжения никогда не приближалось и не превышалось. На рис. 4 показаны измерения EIS для репрезентативного случая в каждой группе, выполненные до начала теста стимуляции, а затем после 1, 5 и 10 миллионов двухфазных импульсов вместе с соответствующими изображениями электродов на сканирующем электронном микроскопе до и после теста.Поведение P20 и P40 аналогично во время теста, при этом величина остается почти идентичной величине, измеренной до стимуляции, и фазовый сдвиг на низких частотах и становится более емкостным в обоих случаях. Низкочастотный фазовый сдвиг кажется пропорциональным количеству импульсов, подаваемых на электроды. Для большинства электродов типа P40 (см., Например, фиг. 4B) величина импеданса уменьшается пропорционально количеству приложенных импульсов. Подобное поведение описано в литературе для других типов пиролизованных угольных электродов (например,g., стеклообразный или стеклоуглерод) и трактуется как признак их активации 9,10 . Электрохимическое поведение обеих групп электродов, подвергнутых электростимуляции, интересно сравнимо с поведением, наблюдаемым во время испытания на старение, за исключением величины электродов P40. Это говорит о том, что индуцированный лазером углерод, когда он изготовлен с частотой лазера не менее 40 кГц, возможно, претерпевает фазу активации – при электрической поляризации – во время которой его импеданс и шероховатость поверхности изменяются 10,31 .Циклические вольтамперограммы электродов P20 и P40 (рис. 4C, D) подтверждают увеличение емкости накопления заряда для обоих типов электродов, что, однако, гораздо более заметно для электродов типа P40. СЭМ-изображения на вставках к рис. 4 подтверждают, что оба типа электродов остались нетронутыми и не расслоились. Более того, их макроскопические морфологические характеристики, по-видимому, не меняются после двухфазной импульсной стимуляции, а граница раздела с окружающим париленом C выглядит нетронутой даже для типа P40, который является типом углерода, который больше всего изменился после стимуляции (рис.5).

Рисунок 4Измерения EIS (величина и фаза) репрезентативного электрода каждой группы – P20 ( A ) и P40 ( B ) – до теста электростимуляции и после 1, 5 и 10 миллионов двухфазных импульсов . Циклические вольтамперограммы электродов P20 ( C ) и P40 ( D ) до теста электростимуляции и после 1, 5 и 10 миллионов двухфазных импульсов.

Рис. 5СЭМ-изображения углеродного электрода, индуцированного лазером типа P40, после электростимуляции (10 миллионов двухфазных импульсов тока).Никакого расслоения не наблюдается ни на общем снимке ( A ), ни на деталях ( B ), снятых при увеличении 1000x.

Эквивалентная модель электрической схемы использовалась для интерпретации экспериментальных данных EIS и процесса переноса заряда, происходящего на поверхности электродов, а также поведения лазерно-индуцированных углеродных электродов после экспериментов по старению и стимуляции. {n}} $$

(1)

, импеданс которого, определяемый переменными T и n, существенно не меняется до и после лечения.Здесь i – мнимое число, а ω – угловая частота. Постоянный фазовый импеданс элемента (Z CPE ) коррелирует с дисперсией энергии на границе раздела электрод-электролит и может зависеть от ряда факторов, таких как микрофрактальная шероховатость поверхности 32,33 или неравномерное распределение тока. 34 .

Таблица 1 Параметры EIS электродов P20 и P40 до и после старения и стимуляции, полученные путем подгонки экспериментальных данных к показанной модели.Кроме того, импеданс Варбурга, определяемый как:

$$ {Z} _ {W} = \ frac {1} {{Y} _ {W}. \ Sqrt {2 \ omega}} (1-i) $

(2)

должен быть добавлен в схему, чтобы соответствовать фазовому сдвигу на низких частотах. Этот элемент представляет собой полубесконечную линейную диффузию и имеет лишь небольшое влияние на величину, пропорциональную проводимости (Y W ). Наиболее значительное изменение, которое мы наблюдали, относится к сопротивлению переносу заряда (R ct ) после электростимуляции: параметр увеличился более чем вдвое, что свидетельствует о гораздо более емкостном поведении на границе раздела за счет уменьшения токов Фарада на границе раздела.Эту общую тенденцию можно наблюдать во всех выполненных измерениях (см. Дополнительную информацию), хотя, похоже, она не зависит от двух типов углерода. Одним из способов интерпретации такого поведения может быть предположение, что так называемая «активная площадь» электродов уменьшается после лечения. Однако это также отразится на удвоении реальной емкости электродов 35 , чего, однако, не наблюдается в данном исследовании. Если пренебречь импедансом Варбурга, согласно Brug и др. .{1 / n} $$

(3)

Определенные значения показывают небольшие изменения после электрической и электрохимической обработки электродов, исключая какой-либо значительный вклад емкости (и, следовательно, морфологические изменения) в их поведение. Параметры EIS, экстраполированные из подгонки, показаны в таблице 1.

Элементный анализ нетронутых, состаренных и электрически стимулированных лазерно-индуцированных углеродных электродов был выполнен для обеих групп с помощью рентгеновской фотоэлектронной спектроскопии (XPS).Обзорные спектры и сканирование C 1s электродов P20 и P40 показаны на рис. 6. Обзорные спектры обоих образцов (рис. 6A, C) выявляют сигнал C 1s высокой интенсивности в дополнение к другим пикам с меньшей интенсивностью – принадлежность к продуктам производственного процесса. Спектры C 1s показаны на рис. 6B, D, где ясно, что уровень энергии C 1s центрирован на 284 эВ, типичном значении энергии связи (BE) для графита и углеводородных соединений 37 . Пики C 1s обоих типов углерода расположены в одном и том же диапазоне BE, и их интенсивность сопоставима.В таблице 2 исследуются относительные площади пиков различных функциональных групп для каждого образца. Анализ показывает, что атомный процент графитового углерода составляет 75% и 74% для исходных электродов P20 и P40 соответственно, и подтверждает, что оба параметра лазера дают углерод графитового типа путем пиролиза изоляционного слоя парилена C поверх платинового покрытия. иридиевые дорожки. Эти проценты выше, чем процентное содержание графитового углерода в полированных стеклоуглеродных электродах, указанное в литературе (71.9% 31 , когда стеклоуглеродные электроды подвергаются термической обработке при 2500 ° C, или 67,99% 37 ). Процент графитового углерода снижается (более 10%) для обоих состаренных образцов, и то же самое происходит со стимулированными электродами, принадлежащими к группе P40, в то время как стимулированный электрод в группе P20 остается аналогичным исходному электроду той же группы – с за исключением увеличения количества кислородсодержащих частиц (2–3%) и уменьшения количества натрийсодержащих частиц (вероятно, загрязняющих веществ из-за обработки, которые случайным образом появляются на некоторых спектрограммах).Кроме того, процент углерода, связанного с другими функциональными группами (здесь CH), а также соотношение C ox / C gr рассчитывается из спектров C 1s обеих групп, и определенные значения приведены в таблице 2. Эти результаты показывают, что поверхность индуцированных лазером углеродных электродов в группе P40 окисляется во время старения и – особенно – при испытаниях с использованием двухфазных импульсов, в то время как электроды типа P20 кажутся почти безразличными к обработкам. Фактически, для типа P40 соотношение C ox / C gr увеличивается как после испытаний на старение, так и после испытаний на стимуляцию.

Рис. 6( A ) Широкое сканирование или обзорный спектр углеродного электрода P20, индуцированного лазером, показывающий все присутствующие элементы; ( B ) XPS-спектры уровня энергии C 1s для того же образца P20. ( C ) Обзорный спектр углеродного электрода P40, индуцированного лазером, и ( D ) XPS-спектры уровня энергии C 1s для того же образца P40.

Таблица 2 Относительные количества (%) различных соединений для различных лазерно-индуцированных угольных электродов (данные значения BE являются усредненными значениями).Тем не менее, процент кислородсодержащих веществ увеличивается во всех случаях по сравнению с первозданными; это явление, возможно, можно приписать присутствию хиноновых и гидрохиноновых групп в оксидных слоях, образующихся и растущих на краевых плоскостях во время фазы предварительной активации углеродных электродов, как уже предполагалось другими 31,38,39 . Известно, что в восстановленной форме углерод имеет в основном гидрохиноноподобные группы, тогда как в окисленной форме он имеет ярко выраженную хиноноидную структуру 40 .Переход от восстановленной формы к окисленной начинается, когда температура карбонизации достигает 650 ° C, и количество хиноноидных структур увеличивается с повышением температуры: чем выше температура, достигнутая в процессе карбонизации, тем больше окислен углерод и тем больше он склонны к активации 41 . Также интересно отметить, что исследование, проведенное Dekanski et al . 31 продемонстрировал, что температура пиролиза оказывает большое влияние на способность угольного электрода активироваться: пиролизованные угольные электроды, термически обработанные при 2500 ° C, гораздо более поляризуемы и, следовательно, склонны к активации, чем электроды, обработанные при 1000 ° С.Затем мы можем предположить, что температура, достигаемая во время наших процессов лазерной карбонизации, выше 650 ° C в обоих случаях (P20 и P40), но P40, скорее всего, подвергается более высокой температуре во время производственного процесса и, следовательно, с большей вероятностью далее активируется. Это подтверждает результаты, полученные при электростимуляции электродов типа P40 (рис.4 и дополнительная информация), где мы наблюдаем уменьшение величины импеданса и увеличение емкости накопления заряда после двухфазной импульсной стимуляции, оба признака активации. 31 .

Затем была проведена рамановская спектроскопия для сравнения уровня кристалличности P20 и P40. Результаты показаны на рис.7, где спектры комбинационного рассеяния двух первичных лазерно-индуцированных углеродных электродов (типа P20 и P40) разделены на первый порядок (от 900 до 1900 см, −1 ) и второй порядок (от От 2500 до 3300 см −1 ) спектров. В зоне первого порядка оба электрода демонстрируют пик при 1360 см -1 , называемый полосой D (как беспорядок), и один пик при 1575 см -1 , называемый полосой G (в честь графита).В неорганизованных (так называемых некристаллических) структурах зона первого порядка спектра демонстрирует очень широкую и асимметричную полосу с максимумом при 1600 см -1 . По мере того, как структура становится более кристаллической, две полосы (D и G) становятся различимыми, и с дальнейшим увеличением структурного порядка материала интенсивность полосы D достигает той же амплитуды, что и G-пик (например, высокомодульные углеродные волокна, аналогичные на графит но заказывать побольше) 42 . Чтобы лучше количественно оценить уровень кристалличности двух типов углерода, соотношение между интенсивностью полос D и G было рассчитано как отношение I D / (I D + I G ), формула, уже использовавшаяся в литературе для с учетом процента беспорядка (или некристаллических структурных компонентов) 42,43 .

Рисунок 7Рамановская спектроскопия исходных электродов P20 (вверху) и P40 (внизу). Для каждого образца было проведено три измерения (в трех случайных местах).

Результаты, представленные в таблице 3, демонстрируют, что оба типа углерода демонстрируют уровень беспорядка – от 40 до 50% – сравнимый со структурным беспорядком, обнаруженным в поверхностно-активированном графите 42 . Вместо этого в спектрах второго порядка можно идентифицировать по крайней мере два других пика: один при 2700 см −1 – хорошо выраженный и обычно наблюдается в хорошо организованных структурах – и другой при 2950 см −1 , который имеет чрезвычайно низкую интенсивность, особенно в образце P20, и обычно обнаруживается в спектрах активированного графита.Этот пик обычно используется, чтобы отличить активированный графит от обычного графита. Оба спектра комбинационного рассеяния (первого и второго порядка) двух типов углерода (P20 и P40) показывают, что исследованные образцы углерода, индуцированного лазерным воздействием, подобны поверхностно-активированному графиту с точки зрения кристаллической структуры и уровня беспорядка.

Таблица 3 Три образца типа P20 и P40 с относительной интенсивностью беспорядка, рассчитанной по их спектрам первого порядка.Для изучения биосовместимости углеродных электродов, наведенных лазером, был проведен тест на цитотоксичность с использованием метода элюирования (подробности см. В Экспериментальном разделе).Для теста три образца каждого типа (три для P20 и три для P40) помещали в клеточную среду, которую впоследствии использовали для выращивания клеток нейробластомы человека. Из каждого отдельного образца, а также из отрицательного и положительного контролей были созданы десять технических реплик, и клетки были подсчитаны для количественной оценки их жизнеспособности. Таким образом, стандартное отклонение использовалось для оценки средневзвешенного значения и значений производной для двух типов углерода. Фиг.8 представляет результат теста и показывает, что для обоих типов углерода процент выживших клеток сравним с процентом выживших клеток отрицательного контроля (т.е.е. нетоксичный материал). Положительный контроль символизирует случай, когда большинство клеток погибает, а материал образца классифицируется как цитотоксический. Оба вида индуцированного лазером углерода считаются нецитотоксическими в соответствии с проведенным тестом, поскольку их поверхность не растворяет и не выделяет токсичные остатки в среде для культивирования клеток.

Рисунок 8Количественный анализ жизнеспособности нервных клеток, культивируемых в течение 24 часов в среде, предварительно инкубированной с образцами индуцированного лазером углерода P20 и P40, а также нормальной клеточной среды (отрицательный контроль).В положительном контроле клетки намеренно подвергали воздействию токсичной среды.

Одним из свойств, которое отличает угольные электроды от других электродов в нейронных приложениях, является их способность обнаруживать электрически активные частицы и, следовательно, нейротрансмиттеры. Для проверки нашей технологии и проверки качества углерода, получаемого с помощью нашего инфракрасного наносекундного лазера, была исследована способность индуцированных лазером углеродных электродов обнаруживать различные концентрации дофамина (DA) in vitro .Эксперименты по обнаружению дофамина проводились с использованием быстрой циклической вольтамперометрии (FSCV) в качестве метода измерения и были нацелены на мониторинг изменения уровней DA в фосфатно-солевом буферном растворе (PBS) путем обнаружения изменений тока при напряжении (в данном случае 0,43 В), соответствующем ожидаемое значение окисления интересующего вещества в установке, ранее использовавшейся другими 44 . Для этого эксперимента использовались оригинальные электроды типа P20 диаметром 200 мкм, поскольку высокий фоновый ток, генерируемый более крупными электродами (диаметром 700 мкм), не позволял идентифицировать какое-либо возможное изменение тока.Из-за их структурного и морфологического сходства с типом P20 подобное поведение ожидается, когда эксперименты проводились с использованием чистых электродов типа P40.

Электроды подвергались воздействию треугольных сигналов FSCV в диапазоне от -0,4 В до +1,3 В с потенциалом покоя -0,4 В относительно хлорированного серебряного проволочного электрода сравнения с частотой повторения 10 кГц. Собранные циклические вольтамперограммы были модифицированы путем вычитания емкостных составляющих измеренного тока 45 и показывают, что амплитуда пика окисления пропорциональна количеству DA, присутствующего в растворе (рис.9А). Фоновый ток, генерируемый тестируемыми чистыми электродами типа P20, находился в диапазоне от 0,8 до 2,0 мкА при напряжении 0,43 В, при котором наблюдался пик окисления DA. Существенный фоновый ток может быть вызван зарядкой двойного слоя электрода и окислительно-восстановительными реакциями электрохимически активных поверхностных групп 46 . Оценка рабочих характеристик электродов проводилась путем расчета их индекса чувствительности как наклона линейной аппроксимации среднего пикового тока окисления, измеренного на концентрацию DA (рис.9Б). Полученное значение ~ 19,8 нА / мкМ находится в диапазоне значений, описанных в литературе для электродов из углеродного волокна, с учетом открытой геометрической площади поверхности (GSA) активных центров 47 . Предел обнаружения исходного P20-типа был теоретически рассчитан и составлял 1,4 мкМ; однако следует отметить, что это значение можно значительно улучшить, адаптировав технологию к конкретному применению с соответствующей обработкой поверхности и покрытиями.

Рисунок 9( A ) Вольтамперограммы с вычетом фона типичного угольного электрода типа P20 при воздействии различных концентраций дофамина (500 нМ, 1 мкМ, 2 мкМ, 3 мкМ, 5 мкМ и 10 мкМ) в фосфате забуференный физиологический раствор и калибровочная кривая ( B ) (серая линия), полученная путем построения графика среднего пикового тока (со стандартным отклонением) в зависимости от концентрации дофамина, обнаруженного in vitro с использованием трех угольных электродов типа P20 (диаметром 200 мкм) .

Угольные электроды | AMERICAN ELEMENTS ®

РАЗДЕЛ 1. ИДЕНТИФИКАЦИЯ

Название продукта: Угольные электроды

Номер продукта: Все применимые коды продуктов American Elements, например C-E-02-ELEC , C-E-03-ELEC , C-E-04-ELEC , C-E-05-ELEC

Номер CAS: 7440-44-0

Соответствующие установленные области применения вещества: Научные исследования и разработки

Информация о поставщике:

American Elements

10884 Weyburn Ave.

Лос-Анджелес, Калифорния

Тел .: +1 310-208-0551

Факс: +1 310-208-0351

Телефон экстренной связи:

Внутренний номер, Северная Америка: +1 800-424-9300

Международный: +1 703-527-3887

РАЗДЕЛ 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТИ

Классификация вещества или смеси

Классификация в соответствии с Регламентом (ЕС) № 1272/2008

Вещество не классифицируется как опасное для здоровья или окружающей среды в соответствии с правила CLP.

Классификация в соответствии с Директивой 67/548 / EEC или Директивой 1999/45 / EC

N / A

Информация, касающаяся особых опасностей для человека и окружающей среды:

Нет данных

Опасности, не классифицированные иным образом

Нет данных

Элементы маркировки

Маркировка в соответствии в соответствии с Регламентом (ЕС) № 1272/2008

НЕТ

Пиктограммы опасности

НЕТ

Сигнальное слово

НЕТ

Формулировки опасности

НЕТ

Классификация WHMIS

Не контролируется

Система классификации

Рейтинги HMIS (шкала 0- 4)

(Система идентификации опасных материалов)

Здоровье (острые эффекты) = 1

Воспламеняемость = 1

Физическая опасность = 1

Другие опасности

Результаты оценки PBT и vPvB

PBT:

НЕТ

vPvB:

Н / Д

РАЗДЕЛ 3.СОСТАВ / ИНФОРМАЦИЯ ОБ ИНГРЕДИЕНТАХ

Вещества

Номер CAS / Название вещества:

7440-44-0 Углерод

Идентификационный номер (а):

Номер ЕС:

231-153-3

РАЗДЕЛ 4. ПЕРВАЯ ПОМОЩЬ

Описание мер первой помощи

При вдыхании:

Обеспечить пациента свежим воздухом. Если не дышит, сделайте искусственное дыхание. Держите пациента в тепле.

Немедленно обратитесь за медицинской помощью.

При попадании на кожу:

Немедленно промыть водой с мылом; тщательно промыть.

Немедленно обратитесь за медицинской помощью.

При попадании в глаза:

Промыть открытый глаз под проточной водой в течение нескольких минут. Проконсультируйтесь с врачом.

При проглатывании:

Обратитесь за медицинской помощью.

Информация для врача

Наиболее важные симптомы и воздействия, как острые, так и замедленные

Данные отсутствуют

Указание на необходимость немедленной медицинской помощи и специального лечения

Данные отсутствуют

РАЗДЕЛ 5. МЕРЫ ПОЖАРОТУШЕНИЯ

Средства пожаротушения

Подходящие средства пожаротушения

Двуокись углерода, порошок для тушения или водяная струя мелкого разбрызгивания.Для тушения больших пожаров используйте водную струю или спиртоустойчивую пену.

Особые опасности, исходящие от вещества или смеси

При попадании этого продукта в огонь могут образоваться следующие вещества:

Окись углерода и углекислый газ

Рекомендации для пожарных

Защитное снаряжение:

Надеть автономный респиратор.

Надеть полностью защитный непромокаемый костюм.

РАЗДЕЛ 6. МЕРЫ ПРИ СЛУЧАЙНОМ ВЫБРОСЕ

Меры личной безопасности, защитное снаряжение и порядок действий в чрезвычайной ситуации

Используйте средства индивидуальной защиты.Не подпускайте незащищенных людей.

Обеспечьте соответствующую вентиляцию.

Меры по защите окружающей среды:

Не допускайте попадания продукта в канализацию, канализацию или другие водоемы.

Не допускайте попадания материала в землю или почву.

Методы и материалы для локализации и очистки:

Подобрать механически.

Предотвращение вторичных опасностей:

Никаких специальных мер не требуется.

Ссылка на другие разделы

См. Раздел 7 для получения информации о безопасном обращении.

См. Раздел 8 для получения информации о средствах индивидуальной защиты.

Информацию об утилизации см. В Разделе 13.

РАЗДЕЛ 7. ОБРАЩЕНИЕ И ХРАНЕНИЕ

Обращение

Меры предосторожности для безопасного обращения

Хранить контейнер плотно закрытым.

Хранить в сухом прохладном месте в плотно закрытой таре.

Информация о защите от взрывов и пожаров:

Нет данных

Условия безопасного хранения с учетом несовместимости

Требования, предъявляемые к складским помещениям и таре: