чертежи, видео, фото. Стационарный фрезерный стол

Фрезерный станок по дереву или металлу в личной мастерской очень облегчает жизнь домашнего умельца. Правда, не всем он по карману. А если изготовить его самостоятельно? Это, вполне возможно, стоит захотеть. А мы в этой статье расскажем, как его сделать.

Чаще всего необходим фрезерный станок для обработки дерева, когда требуется:

- вырезать какую-то криволинейную поверхность или заготовку неправильной формы;

- выбрать пазы, фальцы, шлицы и т.д.;

- выполнить поперечное строгание.

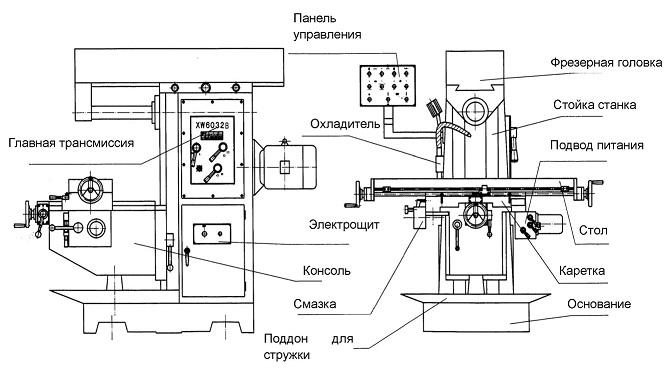

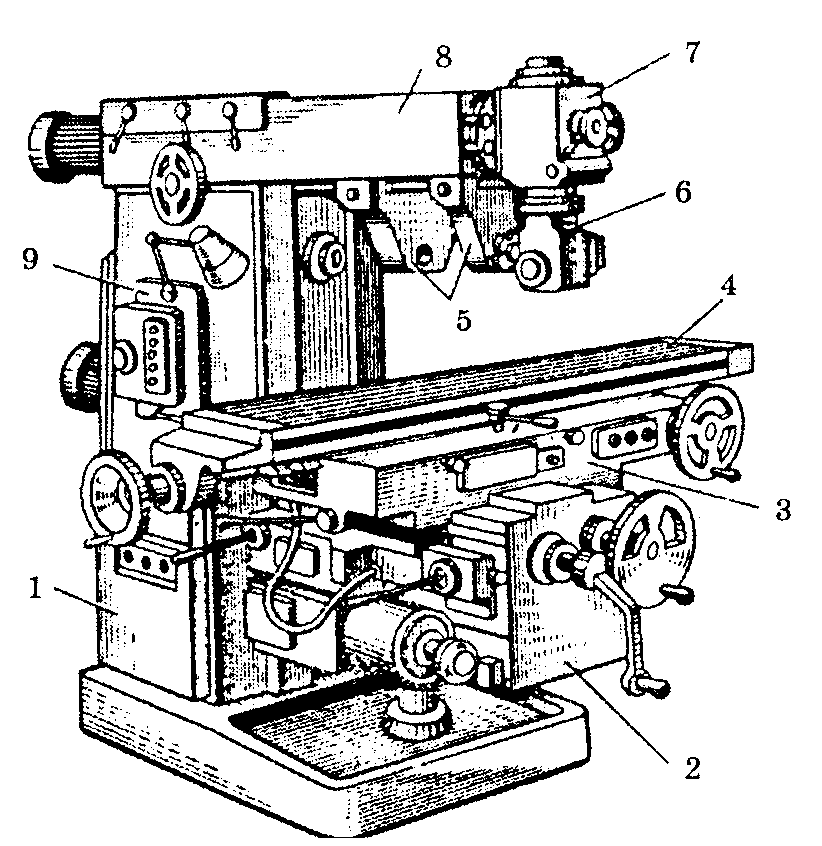

Устройство фрезерного станка

Основными элементами фрезерного станка являются:

- станина;

- привод;

- стол;

- режущий инструмент.

Как сделать фрезерный станок, чтобы и работал безотказно, и обошелся недорого? Дальше рассмотрим все поэтапно. Техническая характеристика фрезерного станка зависит от таких параметров:

- габаритов стола;

- максимального веса и размеров детали, которую можно на нем обрабатывать;

- мощности привода;

- числа оборотов.

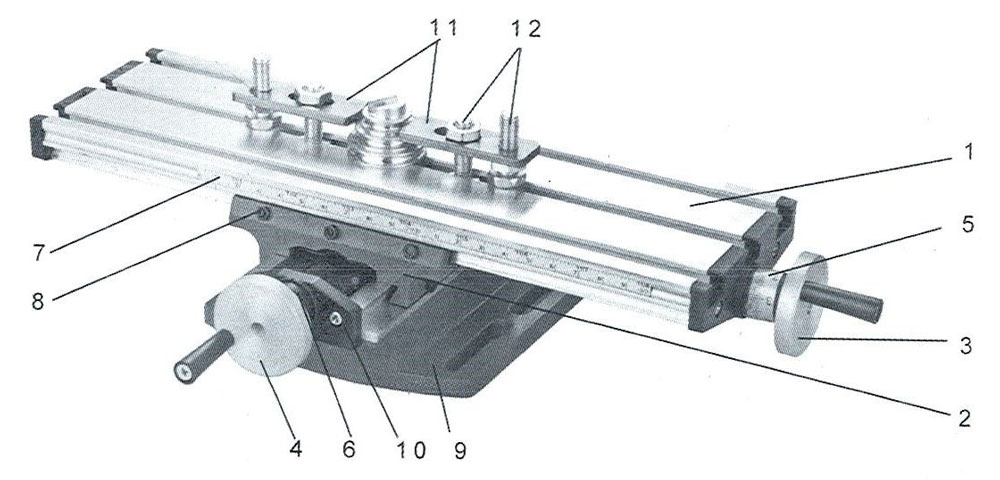

Изготавливаем стол

Существует много схем фрезерных станков, но мы рассмотрим конструкцию стола для станка, эскиз которого приведен ниже.

Что нужно для его изготовления

Чтобы изготовить стол фрезерного станка своими руками потребуется:

- Фанера, оргстекло, стальной или дюралюминиевый лист, текстолит, МДФ, ДСП, в общем, что для вас более доступно. Этот материал пойдет на изготовление стола.

- Клей контактный.

- Скотч двухсторонний.

- Мелкозернистая наждачная бумага.

- Электролобзик.

- Фрезер с копирующей фрезой с верхним подшипником.

- Струбцины.

- Фуганок.

- Метизы.

- Оргстекло 6 мм для щитка.

- Доска толщиной 20 мм.

- Алюминий, поликарбонат или фенольный пластик для изготовления монтажной пластины.

- Профиль алюминиевый с Т-образным пазом.

- Из оборудования нужен отрезной станок или циркуляционная пила.

Изготовление крышки

Начнем с крышки. В качестве материала используем фанеру толщиной 19 мм. Размеры крышки следующие:

В качестве материала используем фанеру толщиной 19 мм. Размеры крышки следующие:

- ширина — 0,5 м;

- длина — 0,6 м.

Для улучшения характеристик фрезерного станка, повысим прочность стола, сделаем облицовку из текстолита толщиной 2 мм. Для этого вырезаем лист таких же размеров, как и первый из фанеры.

Важно: при вырезке крышки и облицовки к указанным размерам обязательно добавляйте припуски по 2,5 см.

- Наносим слой клея на обратную сторону текстолита и верх фанеры.

- Отступаем от края фанерного листа 0,3 см и приклеиваем текстолит, пройдясь по нему резиновым валиком.

- Устанавливаем заготовку на отрезной станок или циркуляционную пилу таким образом, чтобы край фанерного листа прижимался к упору. Отступаем от упора 6 мм и опиливаем фанеру и облицовку из текстолита одновременно. Переворачиваем заготовку и повторяем то же самое с противоположного края.

- Придвигаем до упора обработанные края и обрезаем плиту до требуемого размера.

- Вырезаем из фанеры продольные и боковые накладки с размерами:

- для продольной — ширина 0,4 см, длина 70 см;

- для боковой — ширина та же, а длина 60 см.

- Теперь изготовим вспомогательную деталь, чтобы ровно приклеить кромочные накладки:

- берем 4 куска фанеры размером 10х10 см;

- вырезаем в каждом пазы 5х5 см;

- закрепляем их струбцинами по углам крышки;

- накладки крепим клеем к краям крышки стола и фиксируем струбцинами, поместив под низ что-нибудь из деревянных отходов.

7. Прижимаем наши накладки к установленной вспомогательной детали и приклеиваем их к кромкам крышки. Через проделанные ранее пазы мы сможем видеть, правильно ли состыковались накладки по углам.

8. Устанавливаем на отрезной станок дисковую фрезу 19 мм толщины, а на упор прикрепляем накладку деревянную высотой 25 см.

9. Настраиваем фрезу и упор, таким образом, чтобы можно было выбрать шпунты в кромочных накладках. Настройки нужны точные, поэтому сперва проверяем их на ненужных обрезках.

Настройки нужны точные, поэтому сперва проверяем их на ненужных обрезках.

10. Крышку прижимаем к упору, стороной, покрытой текстолитом, и выбираем шпунты в боковых кромочных накладках. Они нужны для того, чтобы установить алюминиевый профиль.

11. Берем любой обрезок и выпиливаем в нем шпунт той же дисковой фрезой. Проверяем, как ходит в нем ползун углового упора. Если перемещается он нормально при минимальном люфте, то выпиливаем такой же паз в крышке, разместив ее фанерой вверх.

Важно: в конце траектории движения дисковой фрезы могут появиться сколы, поэтому подставьте под крышку столакакую-нибудь опору.

Готовим место для монтажной пластины

Чтобы установить монтажную пластину фрезера, необходимо сделать вырез в столе. Делается все это в такой последовательности:

- Вырезаем квадрат со стороной 29,8 см из алюминия или другого материала. Это монтажная пластина.

- На крышке проводим линию, отступив от переднего края 12,5 см, затем делим ее пополам.

- Размещаем монтажную пластину на столе таким образом, чтобы точка пересечения диагоналей квадрата совпала с серединой проведенной линии. Обводим пластину по контуру.

- Убираем пластину и отступив от краев контура по 1,2 см, наносим очертания выреза:

5. Сверлим отверстие, чтобы прошел лобзик и выпиливаем вырез.

6. Укладываем пластину в контур и фиксируем ее с помощью 2-стороннего скотча.

7. По контуру пластины укладываем сначала картонные прокладки, а затем технологические планки и закрепляем их струбцинами.

8. Удаляем прокладки и монтажную пластину. Берем фрезер, и упираясь его подошвой в технологические планки, настраиваем инструмент на глубину фрезерования крышки стола 0,3 см.

9. Управляем подшипником фрезы так, чтобы она проходила по кромкам технологических планок. При этом делаем неглубокие проходы с постепенным увеличением вылета фрезы. Работу заканчиваем, когда глубина выборки станет на 0,5 мм больше, чем толщина пластины.

Чтобы завершить изготовление стола фрезерного станка своими руками, выполняем следующие операции:

- шлифуем продольные и боковые кромочные накладки, используя наждачную бумагу;

- притупляем края пластика вокруг углубления под пластину монтажную.

Изготавливаем основание

Для изготовления основания самодельного фрезерного станка используем ту же фанеру толщиной 1,9 см, что и для крышки стола:

- Вырезаем 2 ножки высотой 52 см и шириной 29 см.

- Заготавливаем 4 стяжки, ширина которых равняется 8 см, а длина 52 см.

- Края стяжек и ножек оформляем 12-градусными скосами.

- Чтобы крепить сетевой шнур, выпиливаем под него планку с размерами 19х50х42 мм.

- Стяжки и ножки приклеиваем друг к другу и фиксируем конструкцию, используя струбцины.

- Сверлим отверстия для стяжек. Затем вставляем в них шурупы, а струбцины удаляем.

- К стяжке клеим планку для крепления шнура. Закрепляем ее струбцинами.

- Ножки шлифуем мелким наждаком.

- Переворачиваем крышку и уложив ее на верстак, присоединяем к ней при помощи клея, собранную конструкцию. Выполняем фиксацию струбцинами.

- В стяжке выполняем отверстия, проникающие дальше в крышку, под шурупы диаметром 4,5 мм, длиной 3,2 см с потайной головкой.

- Вворачиваем шурупы, а струбцины снимаем.

Упор и прижимная гребенка

На этой схеме фрезерного станка показаны продольный упор и гребенка прижимная.

Начинаем изготовление упора:

- Выпиливаем стенку размером 1,9х15х66 см.

- Делаем основание. Размеры — 1,9х8х66 см.

- Выпиливаем 2 косынки патрубка пылеудаления. Размеры — 1,9х6,5х8 см.

- Выполняем выпиливание 2 торцевых пластин с размерами 1,9х12х19 см.

- Обрабатываем фуганком одну кромку на каждой заготовке.

- Опиливаем необработанные кромки на отрезном станке или циркулярке, установив продольный упор на расстоянии, равном чистовой ширине детали + 1 мм, а затем выполняем их фугование.

- Готовую крышку измеряем, добавляем еще 0,1 см. Выполняем опиливание упора и его основания, согласовав его длину с размером крышки.

- В середине упора и основания выпиливаем лобзиком пазы 3,8х3,8 см.

- Склеиваем эти 2 детали и зажимаем струбцинами.

- Выпиливаем 2 заготовки, из которых впоследствии изготовим торцевые пластины. Размеры их — 1,9х12х19 см. Склеиваем их скотчем.

- Проводим на верхней заготовке диагональ, являющуюся линией распила. Отступаем от низа пластины 1,6 см, а от левого края 4,5 см и проводим прямые, их пересечение будет центром отверстия диаметром 0,6 см.

- Выпиливаем детали. Шлифуем кромки, сверлим отверстие, разделяем детали.

- Готовые пластины присоединяем к упору клеем, закрепляем струбцинами и выполняем направляющие отверстия, вворачиваем шурупы.

- Выпиливаем дисковой фрезой паз. Ширина его равна ширине профиля из алюминия.

- Выполняем окончательную шлифовку готового упора.

Подошла очередь на изготовление щитка:

- Сначала выпиливаем из фанеры держатель в виде квадрата 12,7х12,7 см.

Углы верхние закругляем, R = 1,2 см.

Углы верхние закругляем, R = 1,2 см. - Выполняем щелевые отверстия при помощи электрического лобзика.

- Берем наждачную бумагу и хорошо шлифуем деталь.

- Выпиливаем щиток из оргстекла. Делаем на верхних углах такие же закругления, как и на держателе.

- Щиток и держатель соединяем скотчем, затем сверлим отверстия для монтажа.

Осталось изготовить прижим-гребенку и стопорные элементы:

- Делаем 2 заготовки для прижимной гребенки размером 1,9х5,1х46 см из доски.

- Выполняем на отрезном станке 30-градусные скосы по концам заготовки.

- Отступаем 6,7 см от концов со скосами и проводим поперечные косые линии. На верхних концах размечаем радиусы.

- Делаем пропил до размеченной линии, установив заготовку на отрезной станок и прижав ее к упору кромкой большей длины. При этом 3-мм диск возвышается над столом станка на 5 см.

- Разворачиваем деталь на 180 градусов и делаем то же самое с другого конца.

- Смещаем упор на 0,5 см от первоначального положения и повторяем действия через одинаковые промежутки.

Как только упор переместится до 4,5-сантиметровой отметки, фрезерный диск необходимо понизить до 2,5 см и опилить край заготовки до ширины, соответствующей чертежу.

Как только упор переместится до 4,5-сантиметровой отметки, фрезерный диск необходимо понизить до 2,5 см и опилить край заготовки до ширины, соответствующей чертежу. - От закругленного края прижима отступаем 2,3 см. В этой точке по центру гребня выполняем 1 отверстие диаметром 7 мм, откладываем от его центра 2,2 см и делаем еще одно, отступаем 5,1 см и сверлим третье отверстие.

- Соединяем 2 последних отверстия параллельными прямыми, берем лобзик и выпиливаем щелевое отверстие.

- Обрабатываем все наждаком.

Стопорные блоки изготавливаем по следующей технологии:

- выпиливаем 2 заготовки из доски размером 1,9х4,5х7,6 см;

- сверлим по центру отверстия ø 0,7 см;

- шлифуем детали и плотно стыкуем их с длинными краями гребенок.

Заключительные работы по устройству фрезерного станка

- Покрываем все деревянные части самодельного фрезерного станка масляной пропиткой.

- Отрезаем ножовкой алюминиевый профиль, ориентируясь на длину стола и упора.

Один отрезок профиля крепим к столу, другой — к упору.

Один отрезок профиля крепим к столу, другой — к упору. - Устанавливаем выключатель.

- Крепим к держателю щиток предохранительный. Затем этот узел, а также гребенки вместе со стопорными блоками устанавливаем на упор.

- Параллельный упор в сборе монтируем на стол.

- На тыльную сторону упора к косынкам монтируем пылеудаляющий патрубок.

- В углубление на крышке вставляем монтажную пластину.

Привод для фрезерного станка

Выбор двигателя для включения в схему фрезерного станка зависит от того, что вы собираетесь на нем выполнять:

- для получения несложных заготовок с мелкими выборками хватит 500-ваттного мотора;

- для работ более сложных необходимо выбирать двигатель от 1,1 Кв. К такому приводу подойдет любая фреза;

- на фрезерные станки, изготовленные своими руками, устанавливают электродвигатели стационарные или используют в качестве привода ручные электроинструменты большой мощности;

- при большем числе оборотов, рез получается качественней.

Посмотрите о самодельном фрезерном станке видео:

Как сделать фрезерный станок по дереву? Чтобы изготовить дома различные изделия из дерева или металла, удивить своих друзей и знакомых своим мастерством, следует смастерить универсальный фрезерный станок по дереву своими руками.

Зачем делать станок, если легче купить готовый в магазине? Все дело в том, что фрезеровочный аппарат с множеством функций стоит дорого, а часть из них не понадобятся в хозяйстве.

Сделанный самостоятельно будет включать все нюансы и соединения по личному желанию. И для изготовления подойдут подручные материалы, станок выйдет недорого.

В первую очередь необходимо определиться для каких целей будет использоваться оборудование. Идеальное решение – заранее подготовить чертеж.

На схеме необходимо заметить нахождение включателей, указать, где будет расположен вал и дополнительные приспособления. Это делается для того, чтобы во время работы уже была готовая схема поэтапных действий.

А также благодаря чертежу, строитель увидит, в каком месте лучше закреплять все комплектующие, чтобы это было удобно и функционально.

Заранее обязаны быть подготовлены все материалы:

- двигатель, если он пригодится при изготовлении;

- доски;

- фанера;

- гайки;

- болты.

Тогда и вся работа займет немного времени, но уже в ближайшее время мастера могут использовать мини-станок по его назначению.

Станок из дрели

Наиболее простой вид, но имеет свои нюансы. Самодельный фрезерный станок по металлу или дереву из обычной дрели не позволяет точно придерживаться необходимой обработки.

Механизм работы со станком:

- для начала следует приготовить заготовку, она будет удерживать будущий мини-станок в одном положении;

- необходимо установить дрель фрезу;

- зажать головку.

- из доски необходимо подготовить зажим, его крепят к ограничителю. Если упереть ограничитель, то фрезер будет двигаться по одной линии, которая и определит расположение паза.

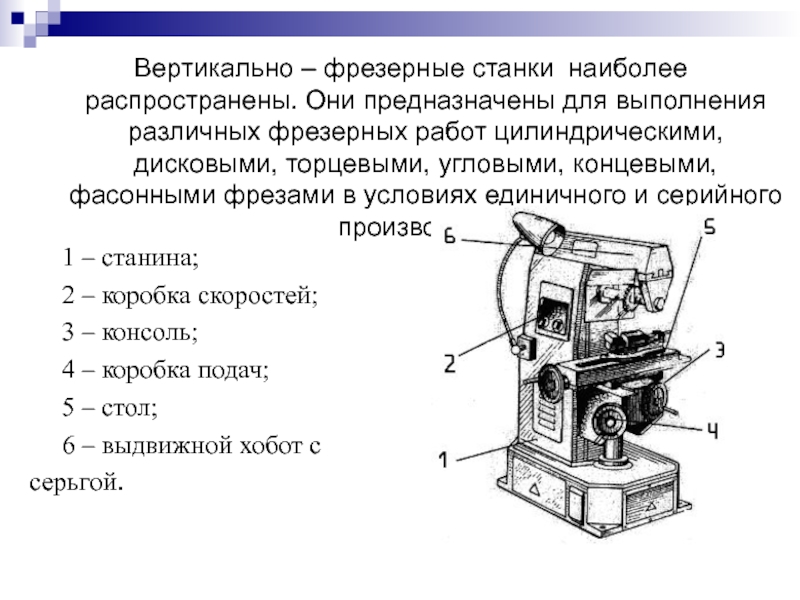

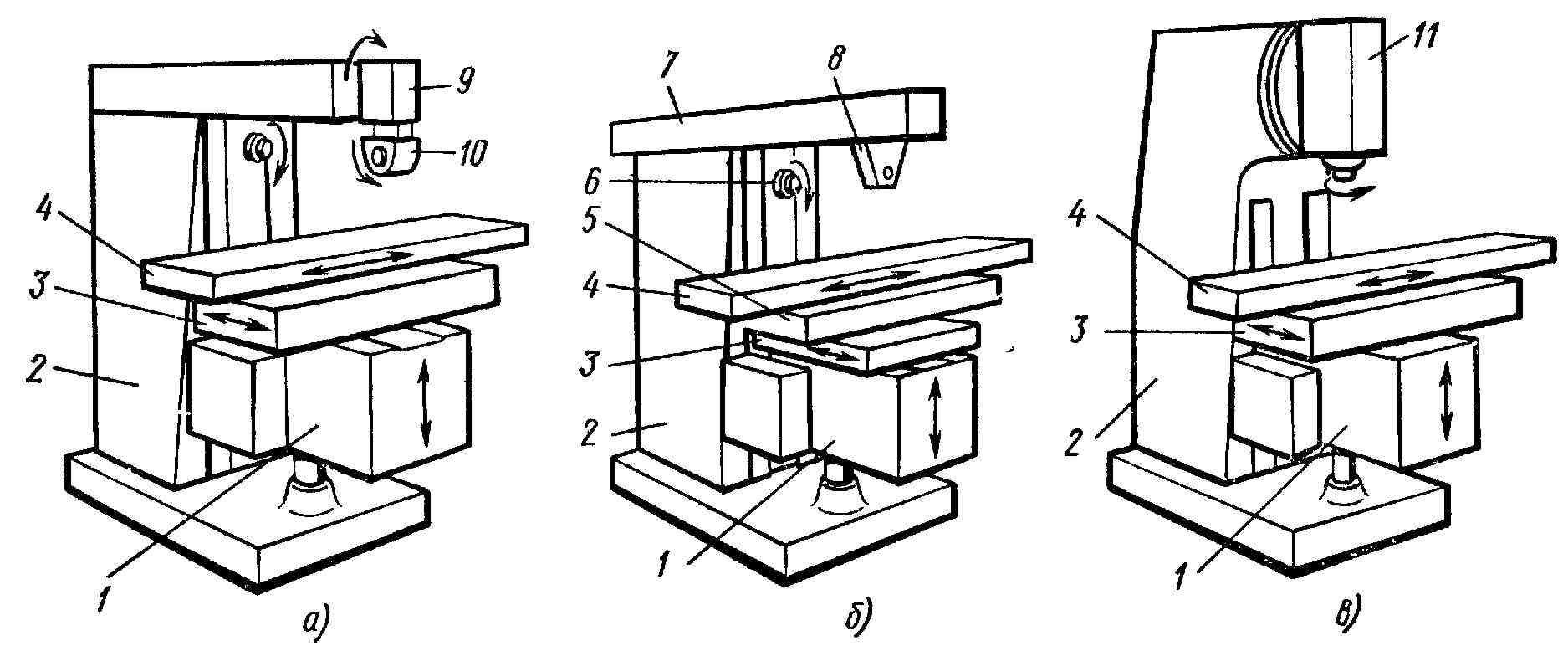

Фрезерный вертикально-горизонтальный станок своими руками

Стационарное устройство

Стационарный самодельный фрезерный станок по дереву своими руками по сборке ничем не отличается от заводской комплектации. Для сборки понадобится:

- – размер стола для фрезерного станка подбирает хозяин, в зависимости от своих потребностей. На нем следует установить крепеж, который указывает на размеры перемещения фрезы.

- Станина – это основная часть оборудования, куда закрепляется столешница, фреза. Выбираются надежные и прочные материалы.

- Фреза – подойдут подручные материалы, к примеру, та же дрель, а также под силу сделать самостоятельно из электродвигателя и шпинделя.

Решают перед сборкой фрезерного станка по дереву, в какой плоскости будете производить обработку дерева: вертикально или горизонтально. От этого зависит установка всех запчастей, рассмотреть следует на примере вертикальной обработки:

- Для подготовки станина, в чертеже необходимости нет.

Но предпочтение следует отдать раме с уголками из металла, ее необходимо закрепить болтами ДСП.

Но предпочтение следует отдать раме с уголками из металла, ее необходимо закрепить болтами ДСП. - Следует определиться с местом, где выйдет вал фрезерного оборудования. Подготовить дырку, но вал обязан быть меньше отверстия.

- Необходимо закрепить болгарку, используя хомуты, их следует заранее закрепить болтом.

- Надо подобрать фрезы – они обязаны напоминать диск по установке на вал. Закрепите гайкой.

- Если для фрезерования берутся фрезы шпоночного вида, следует подготовить переходник.

Важным условием остается установка на столе направляющих элементов. По ним будет передвигаться заготовка, для удобства направляющие изготавливаются из дерева. Этот материал позволяет создать различное направление, эти изделия мастера могут легко снять, но при работе их следует закрепить болтами.

Если сравнить стационарный аппарат со станком из дрели, то первый вариант значительно выигрывает, так как точность процесса работы на высшем уровне. Но его сложнее построить своими руками из подручных материалов.

Но после монтажа всего оборудования мастера могут с точностью сказать, что станок, изготовленный своими руками, будет усердно служить несколько лет.

Аппарат из дрели также имеет преимущество – его просто сделать, но долгосрочность его использования точно предсказать невозможно.

Обработка металла

Для своих целей легко изготовить и фрезерный станок по металлу своими руками. Придерживаясь правилам сборки, специалисты могут быстро соорудить качественное оборудование, оно будет красиво внешне, качественное и прослужит долго. Следует рассмотреть инструкцию сборки:

- Следует изготовить крышку для будущего станка. В качестве материала изготовления следует отдать свое предпочтение фанере. Для подготовки крышки, необходимо вырезать из фанеры несколько участков определенных размеров, они подойдут к будущему оборудованию. Заключительный этап: скрепление заготовок между собой.

- Установка крепежных элементов, установка самого фрезера и дополнительных частей станка – всю работы делать необходимо аккуратно.

Спешка никому пользы не принесет.

Спешка никому пользы не принесет. - Сборка стола и крепление на нее монтажной пластинки – для этого на подготовленном столе делается небольшое углубление. Контуры полностью обязаны соответствовать пластине. Монтажная пластинка закрепляется с использование скотча.

- Прокладки – они устанавливаются по контуру пластины, необходимо прижать их. Для этих целей подойдут .

- Копировальный фрезер – его необходимо установить в подшипниковые узлы.

- На рабочем столе понадобятся отверстия, их делают обычной дрелью.

- Сбор основания – все делается с точностью по подготовленному чертежу.

Строение фрезерного станка

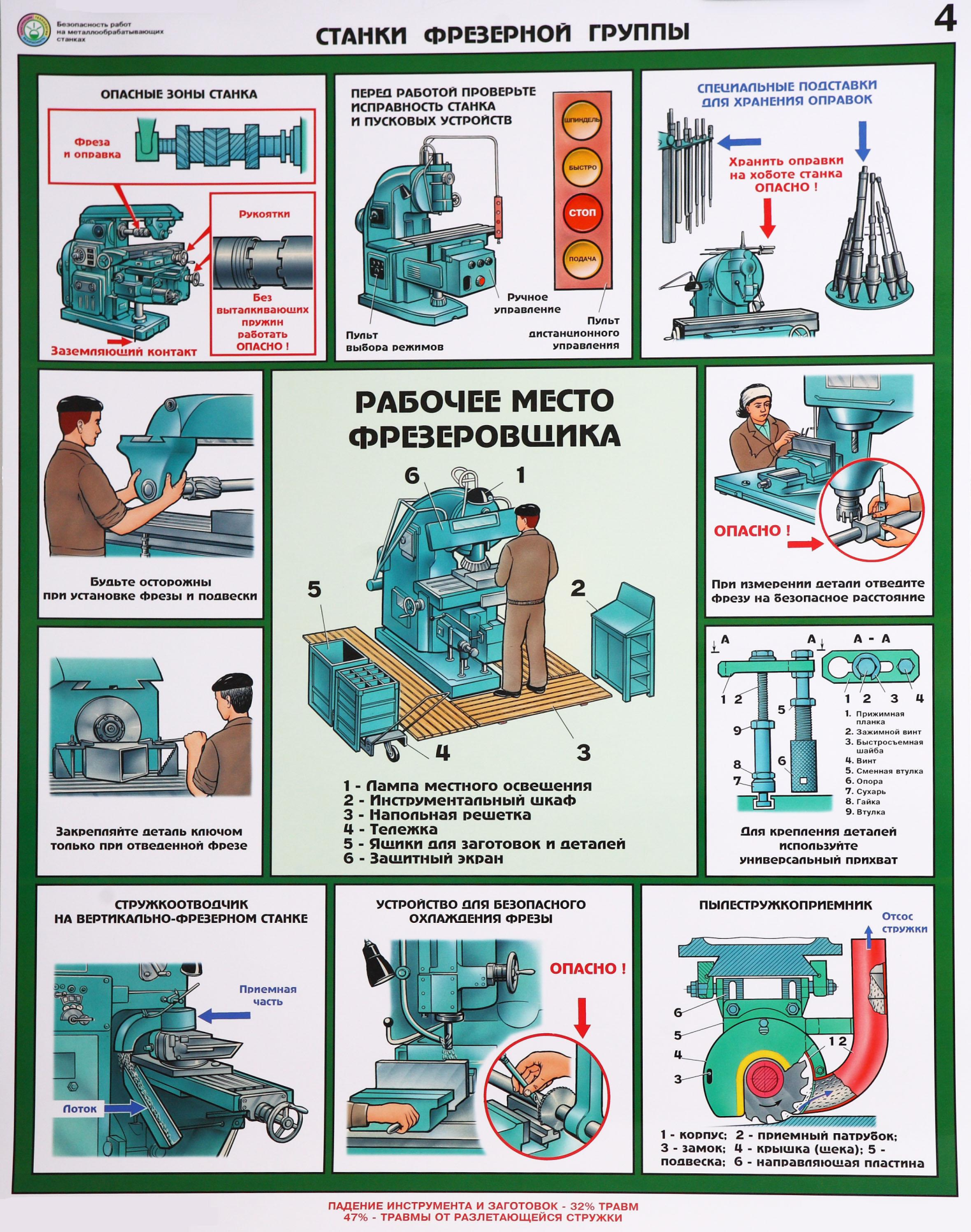

Правила

Чтобы самодельный фрезерный станок по дереву прослужил долго и имел идеальный вид, необходимо соблюдать несколько правил при сборке:

- Самоделки из дерева необходимо хорошенько отшлифовать и обработать специальной пропиткой из масла. Это предотвратит готовое оборудование от гниения и внешних факторов.

- Все включатели и система оправления делается в доступном месте, это делается для личного удобства.

- Особое внимание необходимо обратить на патрубок, он отвечает за сбор мелкой стружки во время работы фреза.

- Фрезерный станок своими руками необходимо собирать, внимательно соблюдая инструкцию.

При соблюдении простых правил выполненный самодельный фрезерный станок по дереву своими руками или по металлу прослужит долгое время.

Для удобства работы с фрезером мастера устанавливают его стационарно, а заготовку перемещают. При работе таким способом, речь идет уже не о ручном фрезере, а так называемом «фрезерном столе». В данной статье мы попробуем объяснить, как же изготовить фрезерный станок по дереву своими руками.

Фрезер какой выбрать

Существует много видов фрезеров. Прежде чем выбирать его, необходимо обдумать, для каких назначений он вам будет нужен. Более сложные заготовки потребуют более мощный и оборотистый фрезер. Специалисты рекомендуют выбирать фрезер с ручной регулировкой и автоматической стабилизацией шпинделя.

Очень удобны фрезеры с системами плавного пуска и быстрой остановки. А если инструмент позволяет заменить щетки двигателя без вскрытия корпуса, то тогда ему вообще цены не будет. Это действительно существенный плюс.

А если инструмент позволяет заменить щетки двигателя без вскрытия корпуса, то тогда ему вообще цены не будет. Это действительно существенный плюс.

Во многих инструкциях по эксплуатации производители фрезерных машин советуют не использовать его в работе вверх ногами. В основном, эти ограничения не обоснованы и могут игнорироваться.

Совет: фрезер выбирайте с мощностью не меньше 2- х киловатт, чтобы уверенно работать с любым деревом. Так же на нем должна присутствовать регулировка оборотов, как правило есть на всех моделях. Насчет стоит ли покупать бренды типа бош или макита, мое мнение — если занимаетесь профессионально и каждый день то стоит, если же для себя то достаточно и недорогого китайца.

Видео фрезерный стол своими руками

Станина фрезерного стола

Важной частью инструмента является специальный каркас (станина). Это каркас на опорах, сверху которого находится столешница. Станину можно сделать из любого материала: металл, дерево, ДСП и т. д.

д.

Главное, чтобы она была жесткой и устойчивой. Размер тоже особого значения не имеет. Все зависит от того, с деталями какого размера вы будете работать.

Чтобы обеспечить удобную работу оператора станка, нижнюю часть станины необходимо углубить.

Благодаря этому, оператор при работе не цепляется ногами за конструкцию. Советуем сделать станину с регулируемыми опорами, которые позволят работать на любых неровностях пола.

Фрезерный станок по дереву своими руками примечателен огромным выбором вариантов создания. Вы сможете создать его полностью под себя.

Столешница стола

Здесь ничего сложного. Одним из вариантов является обычная кухонная столешница, покрытая специальным пластиком. По пластику заготовка будет отлично скользить, а доска будет хорошо гасить вибрации.

Монтажная пластина фрезера на стол

Пластина, обладающая высокой прочностью при малой толщине. Как правило, её выполняют из металла или текстолита (последний вариант легче в использовании).

Пластина прямоугольной формы, в центре которой проделывают отверстие. После этого фрезер прикрепляют к монтажной пластине. Для того, что закрепить инструмент с пластиной к столу, на углах пластины нужно просверлить четыре отверстия.

Самый простой фрезерный стол своими руками, чертежи

Вот мы и добрались до сути данной статьи. Так как же собрать фрезерный станок по дереву своими руками? Вначале, к готовому каркасу (станине) временно крепится столешница. Потом на столешницу кладут монтажную пластину и отмечают её положение. Далее, с помощью фрезера, на столешнице выбирают посадочное место для пластины.

Она должна быть установлена идеально с верхней плоскостью столешницы. В заключении, необходимо выполнить фрезерование отверстия по форме подошвы фрезера и соединить все это воедино. Конечно, с некоторыми моментами придется повозиться, но главное выполнять все наставления.

Верхний прижим

Для более комфортной работы, стол можно оснастить верхним прижимом. Подойдет обычный шариковый подшипник.

Подойдет обычный шариковый подшипник.

Он позволит вам плотно зафиксировать заготовку. Это позволит вам повысить качество и скорость работы, а также сэкономить свои нервы и силы.

Безопасность

Нужно заострить внимание на самом главном – безопасности. Во-первых, для фрезы рекомендуется установить защитный экран. Во-вторых, оснастить инструмент кнопкой экстренной остановки. Кнопка должна быть в легкодоступном для вас месте, но в тоже время, не мешать вам работать. В-третьих, рабочую зону можно дополнительно осветить.

Все эти пункты только добавят вам комфорта в работу, ведь на безопасности нельзя экономить. Творите на здоровье.

Работать с древесиной в быту приходится довольно часто. Для простейшего раскроя образцов у любого хозяина всегда под рукой есть пила. Но собственнику жилого дома, с приусадебным участком, нередко при обустройстве надворных построек приходится выполнять и более сложные, чем простая распиловка, операции, связанные с выборкой материала.

Фрезерный станок по дереву для хозяина, который любит (и умеет) все делать своими руками, лишним никогда не будет. О том, как его собрать, что учесть при конструировании, и рассказывается в этой статье.

Человеку, который собирается сам собирать фрезер, объяснять элементарные вещи – каких размеров нужно подбирать болты (винты), что под крепеж необходимо подкладывать не только шайбы, но и гровера (вибрация!), размеры (сечение) труб и тому подобное – смысла нет. А вот отметить общие особенности сборки, «вооружить некоторыми идеями» – этого вполне достаточно, чтобы изготовить фрезерный станок, предназначенный для работы с любым видом заготовок.

Рабочий стол

Данная конструкция – стационарная. От ее прочности и размеров зависят возможности по обработке образцов с различными габаритами.

Станина

Ее линейные параметры выбираются в зависимости от специфики использования станка и определяются индивидуально, поэтому давать конкретные рекомендации по размерам – бессмысленно. Материалом для нее может служить металл (например, крупный уголок, труба), дерево (бруски достаточного сечения).

Материалом для нее может служить металл (например, крупный уголок, труба), дерево (бруски достаточного сечения).

Что учесть при монтаже

- При конструировании станка желательно спланировать установку регулируемых опор. Это не только обеспечит дополнительное удобство в работе с различными образцами, но и позволит отгоризонтировать рабочую поверхность на любом, даже неровном основании (например, грунте). Исходя из этого, целесообразнее собирать станину из металла.

- Если она монтируется из трубы, то лучше использовать заготовки с прямоугольным профилем. Такую конструкцию собрать, надежно соединить все ее составные части получится намного быстрее и проще.

Столешница

Ее лучше монтировать из плит (например, ДСП, ОСВ и тому подобных) или доски. Металл в данном случае не подходит. Толстые листы значительно утяжелят всю конструкцию, а тонкие в процессе работы станут вибрировать.

Вывод – каждый мастер при самостоятельном конструировании собирает рабочий стол «под себя». Поэтому все схемы, чертежи, размещенные на тематических сайтах, следует расценивать лишь как своеобразные подсказки, а не прямое «руководство к действию».

Поэтому все схемы, чертежи, размещенные на тематических сайтах, следует расценивать лишь как своеобразные подсказки, а не прямое «руководство к действию».

Двигатель станка

Мощность (кВт)

- 0,5 – такой станок позволит выполнять лишь самые простые действия: снятие верхнего слоя, шлифовка, выборка пазов, канавок и тому подобное.

- 1 – 1,5 – возможна глубокая обработка древесины, однако длительность непрерывного проведения технологических операций будет зависеть от породы и качества просушки дерева.

- 2 – 2,5 – станок с таким приводом считается универсальным, так как на него можно устанавливать любые фрезы, и по конфигурации, и по размерам. Данный вариант более подходит людям, которые работают с древесиной на профессиональном уровне. Для выполнения несложных операций, чем чаще всего и приходится заниматься в быту, вряд ли стоит собирать агрегат такой мощности.

Количество оборотов (об/мин)

Чем выше данный показатель двигателя, тем более «чистой» будет обработка материала. Если фреза наткнется на проблемный участок (например, сучок), то при высокой скорости вращения это не приведет к сбою. Исходя из этого, и следует выбирать модель двигателя.

Если фреза наткнется на проблемный участок (например, сучок), то при высокой скорости вращения это не приведет к сбою. Исходя из этого, и следует выбирать модель двигателя.

Питание (количество фаз и напряжение)

В частном секторе следует ориентироваться на 1ф/220 в. При выборе двигателя на 3 ф следует обратить внимание на то, как включены его обмотки. Переделка со «звезды» на «треугольник» (или наоборот) нередко вызывает снижение КПД, иногда вдвое.

Опорная пластина станка

Ее еще называют монтажной, так как на ней крепится . На ее изготовление лучше взять листовой металл, стеклотекстолит, гетинакс. Толщина композитных образцов выбирается исходя из их габаритов – она должна обеспечить требуемую прочность конструкции (с учетом вибрации).

Элементы фиксации заготовок

Прижимные детали исполняются по-разному. Надежное закрепление деревянных образцов может быть обеспечено струбцинами, расположенными по бокам столешницы. Их можно устанавливать как съемными, так и фиксированными (приварив к станине). Хотя последний вариант менее удобен в использовании.

Хотя последний вариант менее удобен в использовании.

Можно поступить и по-другому. Поставить несколько прижимных устройств вдоль столешницы, а фиксацию различных по размерам деталей осуществлять металлическими полосами, которые, в свою очередь, прижимаются струбцинами. Вариантов достаточно, и смекалка подскажет, как именно организовать прочное закрепление заготовок на рабочем столе.

Элементы безопасности станка

- Кнопка (тумблер) экстренной остановки двигателя.

- Экран вокруг рабочей зоны.

Дополнительно:

- Подсветка.

- Пылесборник.

На рисунке представлена схема простейшего фрезера на основе эл/дрели:

Естественно, что мощность такого станка небольшая, но он вполне пригоден, например, для изготовления фигурных образцов из тонкой доски, слоеной фанеры. Кто занимается художественной резкой древесины, может по достоинству оценить удобство ее обработки с помощью такой самодельной установки.

Все фото из статьи

Фрезерование древесины представляет собой технологичный процесс обработки посредством вращающихся резцов, которые позволяют отделять часть стружки. При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

При этом данная операция может быть применена как к профильным, так и плоским поверхностям различных деталей. На концах элементов можно формировать всевозможные соединительные отверстия и гнезда.

Начальная информация о процессе

Прежде чем сооружать самодельные фрезерные станки по дереву, рекомендуется ознакомиться с данным способом обработки более подробно. В качестве основного элемента в данном случае выступает специальная насадка с большим количеством зубчиков.

В зависимости от ее типа можно произвести тот либо иной способ фрезерования:

- Концевая обработка направлена в первую очередь на то, чтобы сделать в детали канавку или паз определенного размера.

- Фасонная технология подразумевает проведение работ с профильными элементами вроде багетов, шестерней, а также оконных рам.

- Торцевая методика фрезерования, как правило, применима к максимально большим поверхностям.

Дополнение! Достаточно часто используются специализированные фрезы, позволяющие делать фигурный срез.

При таком варианте можно легко осуществить раскрой материала с дополнительной обработкой крайней части.

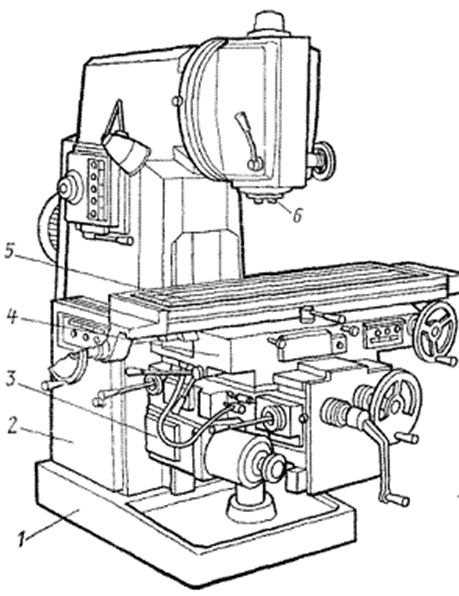

Составные части устройства

Чтобы сделать своими руками непосредственно самодельный стационарный фрезерный станок по дереву, необходимо ознакомиться с основными компонентами данного механизма. Самостоятельное изготовление подобного приспособления для обработки поможет сэкономить, так как цена готовой продукции относительно высока.

Приводящий механизм

На этапе проектирования начинающий мастер должен решить, какой мощности двигатель будет использоваться. Если при эксплуатации не предполагается осуществлять глубокую выборку древесины, то можно обойтись мотором с мощностью не более 500 Вт. Однако на практике такие станки очень часто глохнут.

Оптимальный вариант заключается в применении двигателя, мощность которого колеблется в пределах 1-2 кВт. При наличии такого агрегата можно использовать практически любые типы фрез, осуществляя обработку древесины в стандартном режиме.

Для проведения работ может подойти как , так и ручные инструменты, вроде дрели или болгарки.

При выборе двигателя немалую роль играет количество оборотов, производимое за одну минуту. Чем выше показатель, тем равномернее и чище будет срез. Лучше всего, если мотор рассчитан на подключение к бытовой сети с напряжением 220 вольт.

Регулировочный лифт

Когда изготавливается самодельный фрезер по дереву, определенное внимание следует уделить данному приспособлению. Лифт обычно состоит из корпуса, скользящих полозьев, каретки, резьбовой оси и винта для фиксации.

При включении устройства каретка должна двигаться вниз или вверх. Полозья выполняют функцию защитных ограничителей. Фиксирующий винт позволяет закрепить каретку в одном положении после выбора конкретной высоты. Что касается корпуса, то он удерживает полностью всю конструкцию.

Подобное приспособление обеспечивает регулирование выхода сменной насадки непосредственно над поверхностью стола. Для удобства лифт снабжается специальными шестернями.

Для удобства лифт снабжается специальными шестернями.

Опорная конструкция

Если нет готового стола, то его можно легко сделать из древесины. Хотя данный материал боится влаги, из него получаются достаточно долговечные и надежные конструкции. В ходе работ для создания основной плоскости могут использоваться древесные плиты различного типа.

Перед основными работами должны быть составлены чертежи самодельного фрезерного стола по дереву, на которых следует выделить наиболее важные места. При планировании нельзя забывать о технике безопасности. Требуется в обязательном порядке закрыть пространство вокруг вращающейся фрезы.

Изготовление насадки

При необходимости может использоваться самодельная фреза по дереву, позволяющая осуществлять несложные работы.

Детальная инструкция по изготовлению подобной насадки приведена ниже. Деталь будет изготавливаться непосредственно из полотнища резака поэтапно.

- Сначала делается отверстие точно в центральной части.

Для этого используется сверло из твердых сплавов. Заусенцы и другие дефекты устраняются при помощи алмазного надфиля.

Для этого используется сверло из твердых сплавов. Заусенцы и другие дефекты устраняются при помощи алмазного надфиля. - Следом производится центрирование диска. Простым карандашом четко обрисовывается контур. Внешние края подравниваются на станке с установленным шлифовальным кругом.

- Далее проделываются зубчики с помощью отрезного круга. Их количество обычно составляет около 20 штук. Угол наклон прорезей должен соответствовать 30 градусам.

- На завершающей стадии подготовленная насадка устанавливается непосредственно на станок. Для тестирования можно использовать ненужную заготовку из дерева. Выборка древесины должна происходить равномерно.

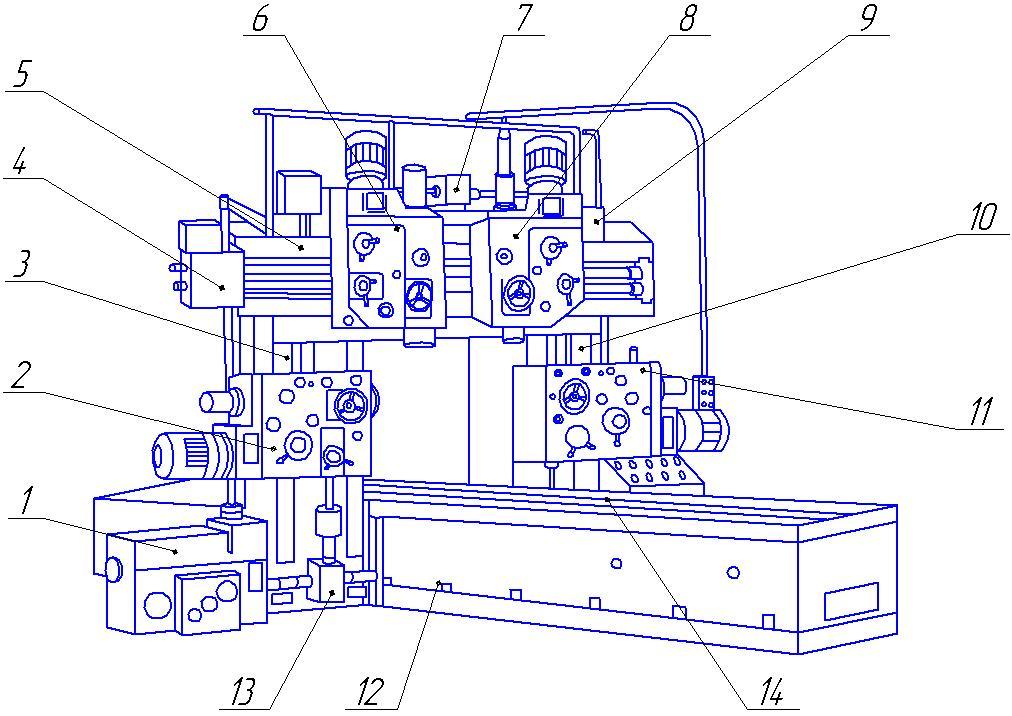

сборка самодельного фрезерного станка по металлу

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Как выбрать профессиональный фрезерный станок по металлу: советы — ООО «СТК»

Как выбрать профессиональный фрезерный станок по металлу: советы

Фрезерный станок по металлу – незаменимый инструмент, применяемый при обработке металлических конструкций, предметов и элементов. Их разнообразие на рынке настолько велико, что даже специалисты тратят много времени на выбор оптимального профессионального фрезерного станка. Приступим к выбору.

Их разнообразие на рынке настолько велико, что даже специалисты тратят много времени на выбор оптимального профессионального фрезерного станка. Приступим к выбору.

Конструкция промышленного фрезерного станка с ЧПУ или без

Профессиональные фрезерные станки по металлу – неважно, используются они в промышленности или нет – имеют схожие конструктивные особенности. Базис любого станка состоит из станины, в которую помещается вал шпинделя и коробки скоростей. Кроме этого, аппараты имеют:

- направляющие станины: по ним движется консоль;

- хобот: крепёж для рабочего инструмента;

- салазки: по ним движется и поворачивается рабочая поверхность;

- шпиндель: передаёт фрезам скорость от коробки передач

Большинство современных станков оснащены системой подачи охлаждающей жидкости, фундаментной плитой, рукоятками и рычагами переключения, шкафом и, естественно, электродвигателем.

Принцип работы профессионального фрезерного станка

После запуска двигателя шпиндель начинает вращение благодаря коробке передач. На его переднем торце устанавливается фрезерная оправка. В зависимости от типа станка двигать можно шпиндельной головкой, основной головкой, либо же самим столом, смещение которого позволяет добиться правильного угла.

На его переднем торце устанавливается фрезерная оправка. В зависимости от типа станка двигать можно шпиндельной головкой, основной головкой, либо же самим столом, смещение которого позволяет добиться правильного угла.

Работать на промышленном станке с ЧПУ значительно легче, так как действия мастера сводятся лишь в смене заготовок, установке правильной фрезы и запуску программы. Ручная работа на фрезерном станке требует особых умений.

Какие бывают фрезы?

Обработка заготовок выполняется фрезами таких форм:

- цилиндрическая;

- торцевая;

- фасонная;

- дисковая;

- концевая.

Типы фрезерных станков по металлу

- Широкоуниверсальные: на подвижном хоботе устанавливается дополнительная головка шпинделя, позволяющая манипулировать режущим инструментом. Есть возможность проводить резку, зенкерование, сверление и растачивание металла сразу двумя шпинделями. Обычно вместо консоли по направляющим двигается каретка, позволяющая закрепить либо стол, либо вспомогательное оборудование.

- Горизонтальные: очень простые в работе и обслуживании. Состоят из станины с горизонтальным шпинделем без излишеств. Подобная простота увеличивает показатель надёжности.

- Обрабатывающие центры: фрезерный + токарный станки.

- Вертикальные: процесс фрезеровки проводится не только за счёт подъёма стола, но и благодаря управляемому режущему инструменту. Дополнительные модификации оснащены осевым смещением шпинделя.

- Карусельные: предназначены для непрерывной массовой обработки открытых горизонтальных поверхностей.

- Бесконсольные: открытый тип, увеличивающий максимально возможный размер обрабатываемой заготовки. Консоли нет, поэтому стол перемещается по направляющим станины, закреплённой в фундаменте. Они обладают высокой жёсткостью, что увеличивает точность обработки металла.

- Шпоночные: из названия следует, что предназначены для фрезерования шпоночных пазов.

- Продольные: оборудуются парой вертикальных или горизонтальных фрез. Движение стола только продольное, а шпинделя либо вертикальное, либо продольное.

- Универсальные: могут использоваться любые фрезы для малых заготовок. Обработка происходит в двух плоскостях. Поворотный механизм разворачивает стол на 45 градусов вокруг своей оси, что позволяет подобрать любой уголь, а дополнительное оборудование увеличивает функционал.

На что обратить внимание при выборе станка?

Перед тем как купить фрезерный станок, убедитесь в правильности указанных параметров:

- 1.Размеры (станок должен удобно располагаться в помещении; размер рабочей поверхности должен быть достаточным для манипуляций с предполагаемыми заготовками).

- 2.Мощность (обработка материала с низким показателем прочности не требует большой мощности).

- 3.Электропитание (оценивайте возможности электросети помещения).

- 4.Скорость вращения шпинделя.

Установка фрезерного станка

Масса и габариты конструкции определяют тип установки фрезерного станка. Его можно положить на пол цеха, на утолщённые плиты либо на специально проектированный фундамент. Для дополнительной устойчивости и поглощения вибрации применяют такие крепления:

- анкерными болтами;

- с заливкой станины цементом;

- на резинометаллических опорах;

- без крепления (для частой транспортировки).

Место установки и заземления указываются на планах фундаментов. На пол цеха устанавливают аппараты массой до 15-и тонн. Утолщённые бетонные ленты выдерживают нагрузку до 30-и тонн.

Фрезерный станок по металлу и трубогиб гидравлический

Сегодня производители предлагают широкий выбор фрезерных станков по металлу. Каждая модель имеет свои размеры, конструкцию, степень комплектации и рассчитана на обработку как высокопрочных металлов (сталь, чугун, цветные металлы, сплавы), так и материалов, обладающих более низким уровнем прочности (пластмасса, черные металлы, алюминий).

С помощью такого оборудования, как фрезерный станок по металлу можно обрабатывать различные заготовки методом резки. Такой способ позволяет придавать деталям всевозможную форму и размер с разной степенью точности и качества обрабатываемой поверхности. Причем данный станок способен работать не только с металлами, но и с другими материалами.

При применении фрезерного станка по металлу необходима особая точность обработки, однако она может варьироваться, исходя из требуемых параметров заготовки. Например, для таких процессов, как притирка и шабрение используется высокоточный режим (2-й и 3-й уровень), который, тем не менее, является неэкономичным и поэтому используется довольно редко.

Гидравлический трубогиб используется при прокладке газопроводов и водопроводов, систем отопления, установке котлов. Данное устройство рассчитано на серийное производство. Снабженный электроприводом, такой трубогиб очень удобен в работе. Гидравлическая система моноблочного исполнения, с автоматическим обратным движением поршня, закрытого типа. Легкий монтаж и демонтаж, прочная конструкция, простое обслуживание и ремонт, а также масса других преимуществ делают гидравлический трубогиб абсолютно незаменимым устройством.

Управление фрезерного станка по металлу может быть механическим, автоматическим и ручным. Тип управления выбирается в зависимости от предпочтений заказчика, его целей. Определенный вид обработки возможен на определенном типе станка. Для мелкосерийного производства подойдут экономичные станки. И, наоборот, для крупносерийных предприятий наиболее оптимальное решение – многофункциональный фрезерный станок по металлу. Он способен не только сэкономить затраты, но и нарастить производство в короткие сроки.

Сверлильно-фрезерный станок по металлу устройство, назначение

Любому предприятию, изготавливающему металлической детали, нужен сверлильно-фрезерный станок. Он дает возможность с одной установки делать сверловку и фрезерные операции. Для бытовых и ремонтных мастерских выпускаются Настольные модели. Небольшой сверлильно-фрезерный аппарат занимает мало место и заменяет сразу 2 станка. Для изготовления трудных и однотипных деталей подойдёт модель с ЧПУ.

Устройство оборудования

Соединить вместе сверлильный и фрезерный станки нетрудно. Конструкция одностоечных моделей двух видов оборудования одинаковая. Инструмент крутится и обрабатывает деталь, закрепленную на столе. Главные узлы:

У сверлильно-фрезерного станка настольного основание невысокое и плоское. Напольные типы имеют тумбочки. По вертикальной колонне подымается и опускается суппорт со шпинделем. На стойке зубчатая планка, шестерня размещена на шпиндельном узле. Вращательный момент подается от электрического двигателя на инструмент. Вертикальное перемещение крутящегося инструмента происходит благодаря движения суппорта по колонне. Горизонтальное движение шпиндельной головки выполняется по направляющим суппорта перпендикулярно движением стола. Инструмент, фрезы и сверла фиксируются к шпинделю при помощи патрона.

Заготовка ставится на столе и крепится болтами и гайками. Применяются Т-образные пазы в плите. Очень маленькие и непростые по форме заготовки закрепляются в тисках, которые входят в набор сверлильно фрезерного оборудования.

Для выполнения однотипных операций и изготовления немалого количества трудных деталей подходит сверлильно-фрезерный станок с числовым программным управлением. Оператор набирает программу, по которой после собственными силами работает станок. Присоединить компьютер можно к небольшому настольному сверлильно-фрезерному оборудованию. Числовое программное управление увеличивает возможности станка. Деталь отделывается по 3-м сторонам. Выполняется нарезка шлицев и гребней. Нарезка шлицев на длинных деталях типа вал выполняется при помощи шпинделя и суппорта, установленных на столе.

Назначение сверлильно-фрезерных станков

На фрезерно-сверлильном станке с одной установки выполняется обработка детали, производятся операции высверливания и фрезеровки по плоскости. Оборудование предназначается для изготовления запасных частей, популярных при проведении ремонта машин и разных механизмов, самостоятельного создания неповторимых устройств. В приватных мастерских допустимо изготовление маленьких партий деталей. На фирмах с массовым производством продукции совмещенные модели типа сверлильно-фрезерного оборудования не используются, или ставятся агрегаты напольного типа с ЧПУ.

На фрезерно-расточных станках делаются следующие операции:

- сверление;

- фрезеровка;

- расточка;

- зенкование;

- резьбовая нарезка;

- выборка пазов;

- фрезеровка шлицев;

- нарезка гребней.

Применение лепестковых кругов для шлифовальных работ конусообразной и дисковой формы дает возможность делать на сверлильно фрезерном оборудовании шлифовку по плоскости и в середине отверстий. Ставятся круги, предназначающиеся для угловых шлифмашин и фрезеров.

Для совершения операций меняется инструмент, все зависит от вида обработки. В ремонтных мастерских и у приватных бизнесменов популярностью пользуется ФС 1 – станок настольный сверлильно-фрезерный. Он предназначается для обработки заготовок высотой до 200 мм и длиной 450 мм. На нем делают сверление, нарезку резьб метчиком и фрезеровка по поверхностям, включая торцы. Управление у ФС 1 ручное. Вращение от мотора на шпиндель подается ремнями.

На сверлильно фрезерном оборудовании делаются детали типа:

Точность выполнения фрезеровки и чистота обработки дают возможность делать шаблоны разной формы для обработки железных и деталей из дерева с использованием копиров. Фигурными фрезами делаются пазы:

При подсоединении к станку ЧПУ, режуться шлицы не валах, делаются зубчатые планки болты крепежа с фигурными головками под пазы на плитах.

Станки сверлильно-фрезерные могут помимо металла обрабатывать гипс, камень, дерево. Их применяют на строительстве при прокладывании трасс коммуникаций. Оборудование подойдет для вырезания отверстий вентиляции, нарезания в фитингах резьбы, выборке углублений в кирпиче.

Советы по выбору

Для домашнего искусства и маленьких мастерских, включая ремонтные организации, подходят настольные сверлильно станки для фрезерных работ по металлу с ручным управлением. Они полностью управятся с реставрацией старых и изготовлением новых деталей для работ по ремонту автомобилей, мотоблоков, иных домашних механизмов. При помощи настольного оборудования можно делать разные конструкции и устройства для увеличения количества осуществляемых операций настольными и ручными станками.

Востребованным считается настольное оборудование серии СФ-16. Сверлильно-фрезерные станки модернизировались, и каждая новая модель считается более удобной, с огромными возможностями по отделке.

У настольного агрегата СФ-16 скорость шпинделя переключается перекидыванием ремней. Всего положений 6. При этом на нем можно обрабатывать детали высотой до 400 мм. Эта модель имеет очень большой стол 320?900 мм.

Следующая модель СФ-16-02 сверлильно-фрезерный станок, в котором для переключения количества оборотов шпинделя есть коробка передач и 9 скоростей. Стол меньше, всего 250?650 мм. Допустимая высота отделываемой заготовки 200 мм.

СФ-16-05 выделяется от 02 модели обработка отличного качества и наклоняемая шпиндельная головка. Сверление и остальные операции могут проводиться под угол до 45 градусов.

На всех моделях серии СФ-16 делаются операции:

- фрезеровка;

- сверление;

- нарезание резьб;

- развертывание;

- зенкование.

Первые модели настольного оборудования СФ-16 выпускалось Стерлитамакским машиностроительным предприятием еще в первой половине 40-ых годов XX века. Сейчас завод создает несколько моделей сверлильно фрезеровочных станков с числовым программным управлением.

Иностранное настольное сверлильно-фрезерное оборудование широко продемонстрировано в точках продажи белорусскими моделями ВМС-029. Модели с ручным управлением, контролируемой на пиноли глубиной высверливания. Скорости переключаются перекидыванием клинового ремня. Главное предназначение – простая обработка стальных, бронзовых и дюралевых заготовок.

Установки с ЧПУ поставляются по большей части компанией Ajan Tlektronik. Выпускаются несколько моделей настольного и напольного расположения. Они как правило будут работать собственными силами и подключаться к конвейеру. Отличительны большой производительностью. Отдельно поступают от компании и сверлильные маленьких агрегаты с ЧПУ.

Резко отличается внешне и собственным назначением серия 164 фрезеровочных станков. Трехшпиндельный аппарат предназначается для изготовления водоотводящих каналов и отверстий вентиляции в трубах. Применяется при прокладке вентиляционных систем и водомерных узлов.

Модели серии WS-164 напольные с ручным управлением. Размеры по площади 1250?1150 мм. Расстояние от пола до верхней точки приблизительно 1900 мм.

Высокооборотистые шпинделя вращаются каждый от собственного мотора, поставленного на шпиндельной головке. Они синхронизированы и запускаются с одной кнопки. В исходной точке обработки упоры закрепляются пружинами. Упоры в стартовой точке поджимаются и закрепляются пружинами. Регулировка расстояния кромки резки инструмента от оси отделываемой трубы выполняется независимо на каждом шпинделе.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Фрезерный станок по металлу с ЧПУ

Для получения изделий из металла или дерева применяется фрезерный станок. Он характеризуется тем, что может применяться для механического снятия материала с поверхности. Рассматривая современное оборудование, следует отметить фрезерный станок с ЧПУ по металлу. Установленный блок числового программного управления позволяет вносить программу обработки заготовки для получения определенного изделия. Фрезеровальное оборудование характеризуется большим количеством особенностей, о некоторых из них поговорим подробнее.

Содержание статьи:

Особенности фрезерного станка с ЧПУ

Фрезерный станок с числовым программным управлением может быть исползован для обработки поверхности торцевыми и концевыми фрезами. При этом получают изделия корпусного типа. При изменении инструмента есть возможность проводить сверление и развертывание.

При рассмотрении конструктивных особенностей можно отметить, что настольный фрезер с ЧПУ несущественно отличается от обычных моделей.

Однако блок ЧПУ определяет следующее:

- Повышается точность фрезерования. К производству подобного оборудования предъявляется большое количество требований, к примеру, все узлы должны быть расположены с высокой точностью относительно друг друга. Конструкция должна обладать повышенной жесткостью.

- Применяя фрезерно-токарный станок с ЧПУ по металлу можно автоматизировать процесс обработки, за счет чего снижается время, требуемое для получения изделия. Перемещение узлов совершается в автоматическом режиме согласно заданной программе.

- Существенно снижается вероятность допущения ошибки на момент обработки, а также получения травмы. Оператору не нужно вручную управлять основными узлами, выполняются лишь операции по перебазированию.

Классификация фрезеровального оборудования проводится по типу используемого блока числового программного управления. Примером являются следующие моменты:

- Способ подачи заготовки. Иногда проводится подача в ручном режиме, но чаще всего в автоматическом.

- Число координат перемещения бабки также имеет значение. С увеличением показателя можно существенно повысить качество обработки и функциональность оборудования.

- По количеству инструментов. Часто встречается программа обработки, когда нужно проводить смену инструмента. Есть оборудование, способное самостоятельно заменить инструмент на нужный, в других случаях приходится делать это вручную.

- Месторасположение инструмента: вертикальное или горизонтальное. Чаще встречается случай вертикальной установки.

Выделяют и несколько различных типов ЧПУ. Основная классификация выглядит так:

- Замкнутые имеют специальные датчики, которые могут контролировать положение всех узлов. Они перемещаются по непрерывной схеме.

- Разомкнутые характеризуются тем, что для управления основными блоками устанавливается шаговый электродвигатель. При этом не возникает необходимость в наличии датчиков обратной связи.

Встречается также фрезерно -гравировальный станок по металлу с рассматриваемым блоком управления. Вращение перенаправляется за счет различных приводов и редукторов, ременной передачи от электрических двигателей, которые также могут классифицироваться по большому количеству признаков.

Горизонтальный тип оборудования, как правило, применяется для обработки крупногабаритных изделий.

Но из-за узконаправленной специализации встречаются подобные фрезерные станки с ЧПУ крайне редко, так как вертикальные более универсальные в применении.

Большинство фрезерных станков характеризуется схожей конструкцией. Основные узлы:

- Станина — основной элемент, объединяющий все узлы. Она может быть литой или сварной. Сегодня чаще всего встречается литой вариант исполнения, потому что он характеризуется высокой прочностью, жесткостью и надежностью. Сварной вариант исполнения подходит для оборудования, применяемого при обработке деревянных заготовок. Это связано с тем, что при подобном фрезеровании возникает меньшая нагрузка. При изготовлении станины часто применяется сталь или чугун.

- Атрибутом любого фрезерного станка с ЧПУ являются направляющие скольжения. Подобный элемент характеризуется высокой точностью размещения и жесткостью. Стоит учитывать, что перемещение основных элементов происходит за счет скольжения, поэтому нужно вовремя проводить замену смазывающего вещества.

- Основным элементом считается шпиндель. Он обеспечивает обработку заготовки. Перемещается по направляющим, на момент обработки заготовка находится в неподвижном состоянии. Более сложные в исполнении модели характеризуются тем, позиция меняется одновременно у шпинделя и стола, на котором закреплена заготовка

- Магазин для инструментов применяется для автоматической смены. Он может иметь различную конструкцию.

- Большинство моделей имеет несколько электрических двигателей, от которых передается усилие. При рассмотрении их параметров уделяется внимание мощности и рекомендуемому напряжению. В последнее время получили широкое распространение двигатели 220 В, более мощное устройство комплектуется моделями 380 В.

- Система ЧПУ является основным элементом подобного фрезерного станка с ЧПУ. Именно он контролирует положение всех узлов относительно друг друга и самой заготовки. Классификация блоков программного числового управления может проводится по самым различным признакам.

Стоит учитывать, что встречается просто огромное количество различных специальных станков. Примером являетсяфрезеровально-гравировальный или настольный вариант исполнения.

Сфера применения оборудования

Область применения фрезерных станков ЧПУ весьма обширна. Это связано с тем, что фрезеровка и гравировка позволяют получать точные изделия, получившие весьма широкое распространение. Основной областью применения подобных фрезерных станков с ЧПУ является:

- Машиностроительная область. Именно в цехах заводов машиностроительной области изготавливают корпусные и другие детали, которые можно получить только при фрезеровании. При этом достаточно важным параметром считается производительность.

- Сегодня в сфере производства бытовых приборов встречаются подобные станки. Пример — выпуск телефоном. Это можно связать с тем, что в подобной сфере ценится высокая точность обработки и качество получаемой поверхности, степень автоматизации процесса.

- Получил широкое распространение фрезерно-гравировальный станок по металлу с ЧПУ. Для украшения поверхности проводится нанесение рисунка. Гравирование проводится по заданной программе.

- Домашние мастерские. Сегодня встречается подобное оборудование и в домашних мастерских, для чего производятся специальные модели. Они характеризуются относительно небольшой производительностью и габаритами, а также более низкой стоимостью.

В целом можно отметить, что сфера применения рассматриваемого оборудования весьма обширна. Этот момент определил появление просто огромного количества различных моделей, характеризующихся своими эксплуатационными характеристиками.

Рекомендации по выбору

В продаже встречается большое количество различных моделей фрезерных станков с ЧПУ. Поэтому возникают трудности с подбором подходящей модели для конкретной задачи. Рекомендации, по которым выбирают фрезерные ЧПУ по металлу, выглядят следующим образом:

- Для начала учитывается область применения. Установка на производственных площадях или в домашней мастерской. От этого во многом зависят затраты на покупку.

- Следующий критерий выбора заключается в размерах обрабатываемых заготовок. Для изготовления больших изделий нужен станок соответствующих габаритов.

- Уделяется внимание тому, какие именно будут проводится операции. Большое распространение получил токарно-фрезерный с ЧПУ по металлу. Он может применяться для выполнения стандартных фрезеровальных операций и токарного точения. Некоторые модели также могут использоваться для сверления и растачивания.

- Степень автоматизации процесса имеет важное значение. Некоторые модели могут автоматически подавать заготовки в зону обработки, другие проводят перебазирование. Большинство станков ЧПУ проводят обработку только в нескольких плоскостях.

- Точность, которой можно достигнуть при применении оборудования, также варьирует в большом диапазоне. Этот показатель зависит от многих моментов: точности базирования всех узлов, жесткости станины и прочего.

- Размеры и вес конструкции имеют важное значение. Для установки в промышленности подходит объемное оборудование, вес которого достигает несколько тонн. Его размещают на специальных плитах. Для домашних мастерских подходят устройства с небольшим весом и размерами, они устанавливаются на полу или столе, верстаке.

- Популярность бренда имеет важное значение. Продукция известных производителей обходится дороже, что связано с высоким качеством продукта. Известные производители уделяют много внимания тому, чтобы станки не выходили в продажу с серьезными дефектами. При этом подобные компании вкладывают много средств в разработку современных технологий, за счет которых продукт выделяется на фоне других предложений.

- Не стоит забывать о том, что на подобные устройства должна распространяться гарантия. Если в первые годы появятся дефекты, не всегда самостоятельно получится их устранить.

- Возможность расширения функциональности. Встречается большое количество различной оснастки, позволяющей проводить определенную операцию. Кроме того, за счет специальной оснастки можно повысить точность обработки.

В целом можно сказать, что только специалист может определить наиболее подходящий вариант исполнения станка. В продаже встречаются универсальные устройства, подходящие для проведения большинства операций.

Существует мнение, что можно изготовить подобную конструкцию самостоятельно.

Стоит учитывать, самодельный вариант исполнения характеризуется меньшими эксплуатационными характеристиками.

Поэтому в случае, когда нужно получить качественное и точное изделие лучше использовать профессиональные станки с ЧПУ.

Различные типы фрезерных станков

Фрезерные станки – один из самых полезных инструментов, который можно найти в механических цехах повсюду. Эти рабочие лошадки для мастерских, идеально подходящие для быстрого и эффективного удаления трудновыводимых материалов с деталей, состоят из множества различных деталей и бывают таких же разновидностей. Вот дополнительная информация о различных типах фрезерных станков.

Что такое фрезерный станок?

Фрезерный станок – это устройство, используемое в механических цехах для резки, черновой обработки или сверления различных материалов, обычно металла.Фрезерные станки работают, взяв фрезу и вращая ее достаточно быстро, чтобы просверлить отверстия в металле. Есть много различных режущих инструментов, которые используют механические цеха в зависимости от их текущего проекта.

Фрезерный станок отличается от токарного тем, что инструмент – это то, что вращается на фрезерном устройстве. В то время как токарные станки неподвижны и вращают заготовку, фрезерный станок перемещает вращающуюся режущую деталь и приводит ее в контакт с фиксированной деталью.

Детали машины

Фрезерный станок состоит из множества различных частей, и важно хорошо понимать их все, если вы хотите, чтобы устройство работало безопасно.Анатомия фрезерного станка зависит от типа станка, но большинство деталей и их назначение остаются неизменными. Вот несколько важных деталей большинства фрезерных устройств.

Стол

Стол – это то место, куда вы кладете материал, который хотите фрезеровать. Затем устанавливается система для закрепления материала на столе. Этот процесс обычно включает зажимы или тиски, чтобы предотвратить перемещение предмета.

Шатуны

Другой важной частью многих фрезерных станков являются кривошипы.Они полезны для изменения угла, под которым объект приближается к сверлильному устройству. Кривошипы позволяют фрезерному станку работать по осям X, Y, а иногда и Z. Эти углы позволят инструменту делать точные надрезы, необходимые для соответствия требованиям многих клиентов в пределах приемлемых уровней отклонения.

Головка

Головка – это часть станка, отвечающая за удерживание и фиксацию режущего инструмента. Шпиндель фрезерного станка, вращающийся вал, удерживающий режущий инструмент, расположен в головке.Головка также содержит множество элементов управления для дополнительных функций, которыми оснащены многие современные фрезерные станки, включая лампы и кнопку питания. Головку иногда можно поворачивать, что обеспечивает еще большую точность резки.

Двигатель

При покупке нового фрезерного станка важно учитывать двигатель. Мотор не только управляет мощностью вашей машины, но также решает, когда устройство перестанет работать. Вы хотите, чтобы двигатель вашей новой машины для мастерской выдерживал суровые ежедневные нагрузки.

Типы фрезерных станков

Следует учитывать множество различных типов фрезерных станков. У каждого из них есть свои плюсы и минусы, которые значительно упростят процесс выбора одного из них для вашей мастерской. Все типы фрезерных станков бывают разных размеров и выполняют множество уникальных функций.

Вертикальный

Первым из различных типов фрезерных станков, которые следует рассмотреть, являются вертикальные устройства. Вертикальный фрезерный станок можно определить по вертикальной ориентации шпинделя.Обычно у него есть головка, которая может поворачиваться, что позволяет изменять угол, используемый для выполнения любых разрезов. Сегодня эти машины гораздо более распространены, потому что они не занимают много места в мастерской. На многих старых моделях заготовка находится в движении, и вы подносите ее к режущему инструменту. И наоборот, большинство новых моделей имеют головки, которые перемещаются вверх и вниз, поднося режущее устройство к изделию.

Горизонтальный

Горизонтально-фрезерный станок имеет шпиндель, ориентированный горизонтально, по сравнению с вертикальными станками.Эти станки работают так же, как и другие фрезерные устройства, подвергая заготовку воздействию вращающегося режущего инструмента. Когда вертикальный фрезерный инструмент движется вверх и вниз, горизонтальный фрезерный инструмент скользит из стороны в сторону. Горизонтальные станки были оригинальными, когда дело дошло до дизайна, с заготовкой, соединенной с оправкой для движения.

Кровать

Третий тип фрезерных станков, встречающийся в мастерских и слесарных цехах, – это устройства станины. Эти устройства известны тем, что используют подвеску, по которой шпиндель перемещается вверх и вниз.Для работы станины стол должен двигаться перпендикулярно оси шпинделя. Это движение происходит на тяжелой кровати, стоящей на полу. Как правило, это прочные машины, которые остаются очень точными, но при этом обладают большей гибкостью и производительностью.

Ящик

Фрезерный станок для коробок получил свое название от коробки, в которой установлен режущий инструмент. Коробка движется вверх и вниз, удаляя лишний материал с заготовки. Эти станки являются отличными универсальными станками, поскольку они способны выполнять все основные функции фрезерования.Фрезерные станки для коробок имеют несколько преимуществ, в том числе меньшую вибрацию и большую жесткость. К сожалению, эти машины обычно бывают более дорогими и работают с меньшей скоростью.

Этаж

Напольные фрезерные станки представляют собой особый тип фрезерного оборудования, использующего ряды стола для направления заготовки. Шпиндели напольного фрезерного устройства перемещаются по горизонтальной направляющей, проходящей через эти ряды. Эти машины постепенно начали терять популярность и использование, постепенно заменяемые машинами, управляемыми компьютером.Хотя в последние годы их использование стало ограниченным, все еще есть предприятия и мастерские, которые их используют. Даже если вам удобнее работать на других типах фрезерных станков, вам все равно придется изучить, что заставляет работать фрезерное устройство.