Устройство станка лазерной резки схема

Из школьного курса элементарной физики вы знаете о сильном тепловом воздействии сфокусированного света. Познавательный трюк с увеличительным стеклом ясно показывает возможности преломленного потока солнечного луча.

Принципом действия работы лазера может служить его перевод с английского: усиление света вынужденным излучением. По-простому — это световое излучение, вызванное атакой фотонов на рабочую среду с усилением за счет ответной реакции. Световой поток через систему оптических призм и зеркал фокусируется в узконаправленный луч импульсной или непрерывной модуляции. Мощность и интенсивность лазера зависит от используемого активатора и сложности резонирующих систем.

В качестве первичного активного вещества используют все возможные агрегатные состояния: твердое, газообразное, жидкое и плазменное. Важнейшим критерием является способность к возбуждению и отдаче свободных квантов-фотонов. Накачка первичных световых атомов производится разными способами. Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Это может быть сфокусированное солнечное излучение, специальные лампы, другие лазеры, электрическое воздействие или химические процессы. Для увеличения силы потока делают многоуровневые атакующие каскады. В основе резонаторов применяют плоскопараллельные и сферические зеркала или их комбинации. Главный параметр хорошего прибора — устойчивое сохранение светового луча и его точная фокусировка.

Первый лазер был сделан на рубине в 1960 году, он работал в инфракрасном диапазоне и являлся началом эры световых помощников человека. История развития прикладной квантовой науки шла по пути усиления первоначальных систем накачки и совершенствования оптических резонаторов для достижения мощного и управляемого луча. Выискивались новые рабочие среды, были испробованы и получили путевку в жизнь лазерные установки на красителях, на свободных электронах, химические модели и полупроводниковые исполнения.

Производственное использование лазера

Лазер называют самым красочным и одним из важнейших изобретений XX века. Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Многие годы никто не понимал его практического применения, прибор называли устройством, которое само ищет задачи для решения. Теперь лазерные аппараты лечат людей, исследуют звезды и применятся для развлекательных мероприятий.

Машиностроительные производства давно начали использовать резку металла лазером. Пионерами выступили судостроительные верфи, авиационные заводы и автомобильные гиганты, искавшие передовые методы работы для увеличения производительности труда. Возрастающая конкуренция стимулировала появление инновационных обрабатывающих центров с принципиально новыми системами влияния на рабочий процесс.

К настоящему времени на промышленных предприятиях лазерная резка металла представлена следующими видами установок:

- твердотельные — основанные на кристаллических драгоценных камнях или соединениях редкоземельных элементов, для накачки фотонов используется импульсные лампы или лазерные диоды;

- газовые — в качестве активаторов применяются смеси инертных газов с источником возбуждения в виде электрических разрядов или направленной химической реакции;

- волоконные — активная среда и резонатор сделаны целиком из оптического волокна или скомбинированы с другими конструктивными элементами.

Следующее видео представляет волоконный лазерный станок.

Для работы с цветными металлами и антикоррозионными сталями, имеющими высокую отражающую способность, прикладными исследовательскими институтами разработаны специальные модели традиционных лазеров с резонатором из оптико-волоконной трубки. Световой луч в таких установках более сфокусированный и концентрированный и не рассеивается о зеркальную поверхность алюминиевых, титановых или нержавеющих заготовок.

Широко распространенные газовые СО₂-лазеры работают на рабочей смеси углекислого газа, азота и гелия, зеркала резонатора покрыты серебряным или золотым напылением для увеличения отражающей способности.

Технология лазерной резки металлов постоянно совершенствуется: пробуются новые типы установок, усложняются системы управления процессом, применяются компьютерные комплексы для контроля режимов обработки. Основной упор делается на увеличение точности, чистоты реза и производительности.

Особенности технологического процесса

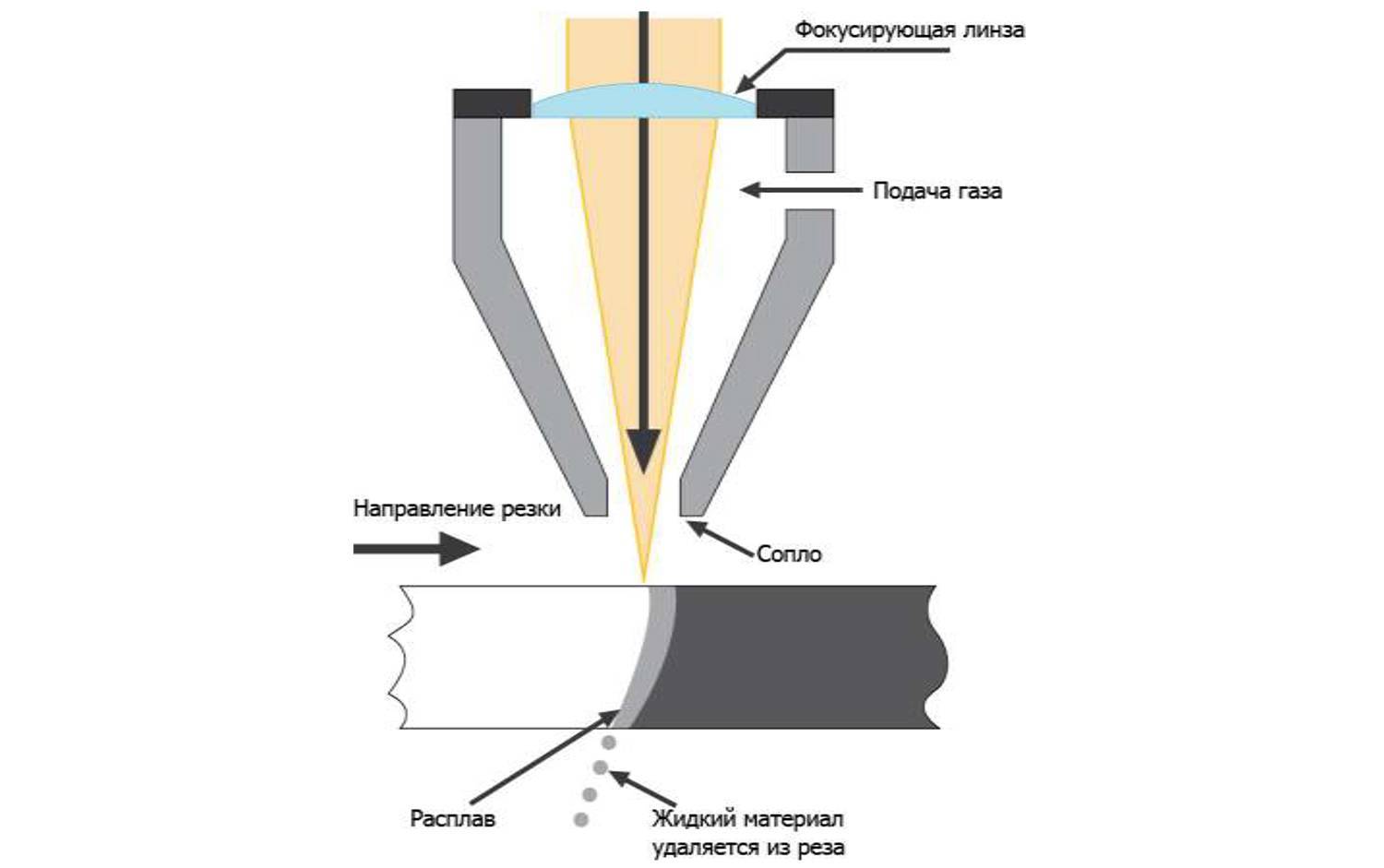

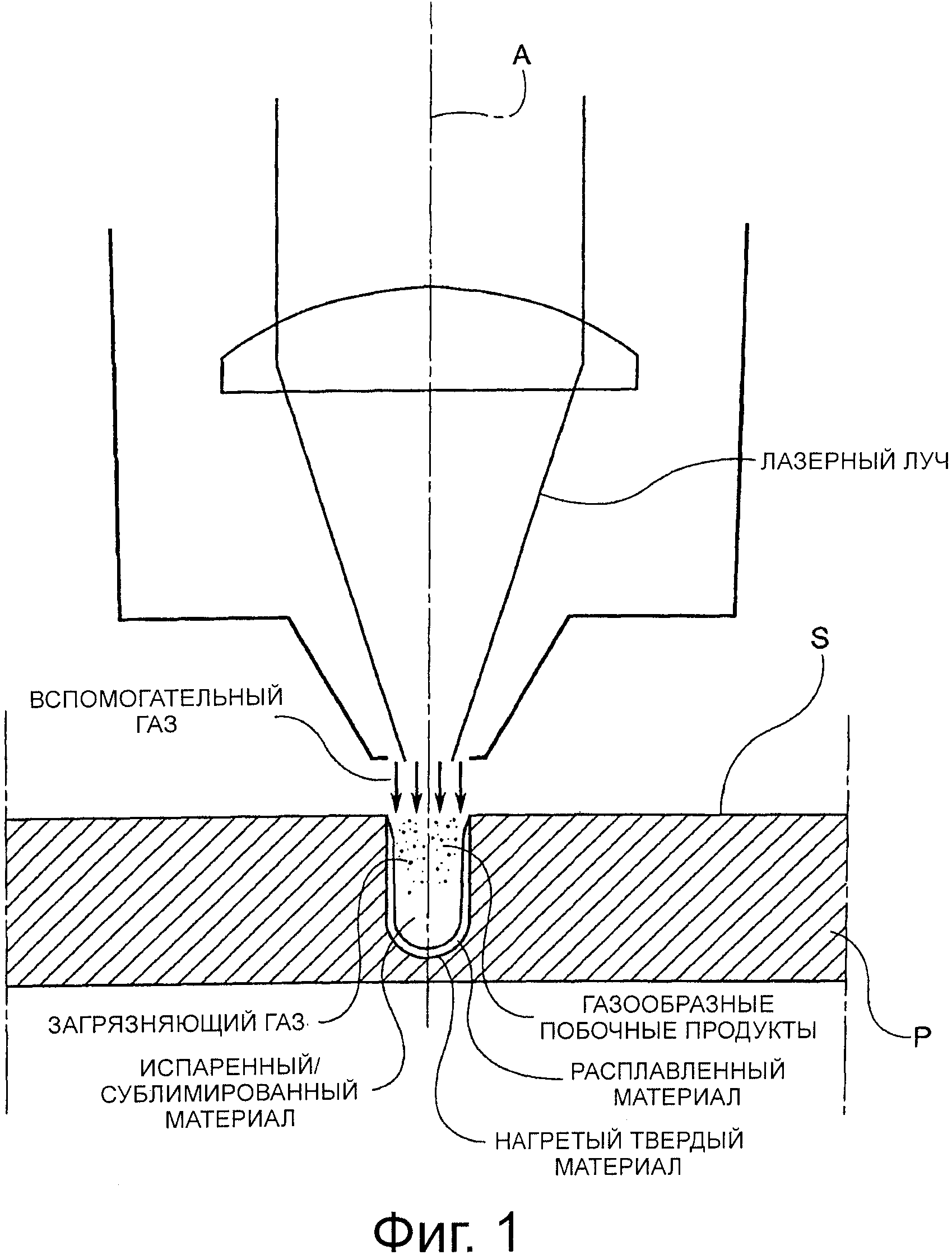

В результате воздействия светового луча материал заготовки проходит несколько промежуточных изменений для превращения в обработанную деталь:

- первая стадия — воздействие лазера на металл в точке начала реза вызывает нагревание вещества до температуры плавления и появлению усадочной раковины;

- вторая стадия — энергия излучения приводит к кипению и испарению металла;

- третья стадия — при проплавлении заготовки на полную глубину начинается поступательное движение рабочего органа в соответствии с заданной траекторией.

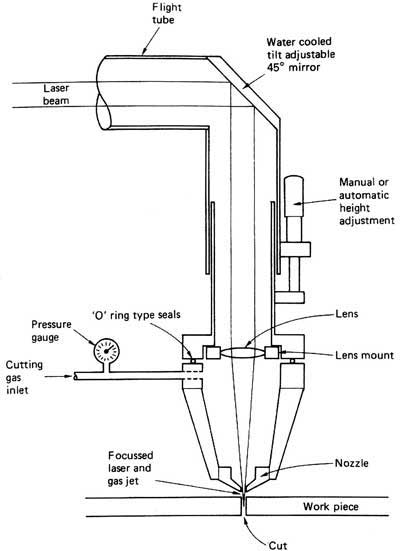

В действительности, процесс испарения металла наблюдается только у тонких заготовок, при средней и большой толщине реза удаление остатков вещества из рабочей зоны производится с помощью струи вспомогательного газа (азот, кислород, воздушная смесь или инертные газы).

Такие установки, работа которой представлена на видео, называют газолазерными резаками.

Активный кислород, подаваемый в зону резания не только выводит продукты плавления металла и охлаждает поверхность среза, но и способствует поддержанию температуры и ускоряет режимы обработки. При лазерной резке не происходит деформации заготовки, следовательно, отсутствуют затраты материала на припуск линейных размеров и необходимость в дополнительных чистовых операциях.

Сравнительные характеристики лазерной и плазменной резки приведены

Современные лазерные комплексы

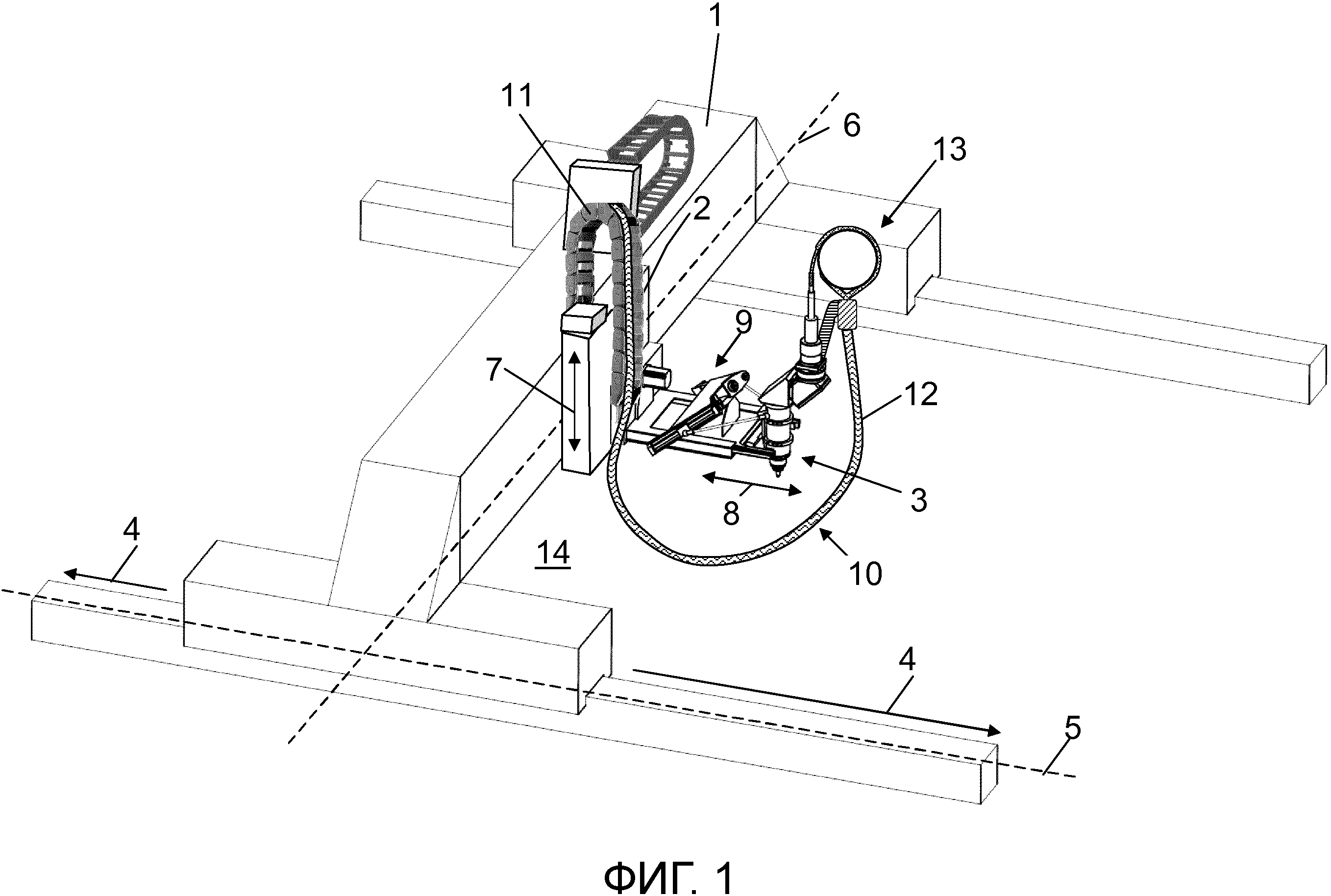

Мировая станочная индустрия идет в ногу со временем и предлагает своим потребителям самое разнообразное оборудование для лазерной резки металла. Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Многокоординатные аппараты призваны заменить шумные и низко производительные механические резаки. Мощность лазера зависит от специфики производства и экономического обоснования выбранного агрегата.

Новое поколение прецизионных обрабатывающих станков с ЧПУ позволяют проводить обработку материалов с точностью до 0,005 мм. Площадь обработки некоторых моделей лазерных установок достигает нескольких квадратных метров. Большим достоинством является минимизация человеческого фактора, заключающаяся в высокой автоматизации производственного процесса.

Геометрия детали задается в программный блок, осуществляющий управление лазером и рабочим столом с заготовкой. Системы настройки фокуса автоматически выбирают оптимальное расстояние для эффективного резания. Специальные теплообменники регулируют температуру лазерной установки, выдавая оператору контрольные данные текущего состояния инструмента.

Лазерный станок оснащается клапанными механизмами для подключения газобаллонного оборудования, чтобы обеспечить подачу вспомогательных газов в рабочую зону. Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Система дымоулавливания призвана оптимизировать расходы на вытяжную вентиляцию, включая её непосредственно в момент обработки. Область обработки полностью экранируется защитным кожухом для безопасности обслуживающего персонала.

Лазерная резка листового металла на современном оборудовании превращается в легкий процесс задания числовых параметров и получения на выходе готовой детали. Производительность оборудования напрямую зависит от параметров станочного комплекса и квалификации оператора, создающего программный код. Технология лазерной резки металлов гармонично вписывается в концепцию роботизированного производства, призванного полностью освободить человека от тяжелого труда.

Производители предлагают различные типы лазерных станков: универсальные и специализированные. Стоимость первых на порядок больше, но они позволяют производить несколько операций и выпускать детали более сложной формы. Большое количество рыночных предложений дает возможность выбора для заинтересованных потребителей.

Преимущества и недостатки

Специалисты машиностроительных предприятий понимают перспективы использования данной технологии для получения точных деталей с хорошей шероховатостью. Область применения обширна: от простого раскроя листового металлопроката до получения сложных кузовных деталей автомобилей. Явные плюсы лазерной резки металлов сводятся к нескольким резюмирующим аспектам:

- высокое качество обработанной поверхности;

- экономия материала;

- способность работы с хрупкими материалами и тонкими заготовками;

- возможность получения деталей сложной конфигурации.

Среди минусов: высокая стоимость оборудования и расходных материалов.

Лазерная резка стали и цветных металлов пользуется большим рыночным спросом. Способность быстро выдавать чистовые детали нестандартной формы привлекает в профильные предприятия заказчиков малых партий разнообразных изделий. Лазерные технологии активно используются в декоративном творчестве при изготовлении дизайнерских украшений и оригинальных сувениров.

Решение о применении лазерной обработки должно приниматься с учетом расчета окупаемости оборудования и величине эксплуатационных расходов. В настоящее время такие установки могут себе позволить, в основном, крупные предприятия с большим производственным циклом. С развитием технологии будут снижаться стоимость станков и количество потребляемой энергии, поэтому в будущем лазерные аппараты вытеснят своих конкурентов из сферы резки любых материалов.

Станки для лазерной резки применяются для бесконтактной обработки различных металлов с высокой точностью. Аналогов по уровню технологии, качеству резки или гравировки и удобству управления нет. Обрабатываемые заготовки после проведения работ не требуют доработок, стоимость их изготовления низкая.

Устройство и принцип работы

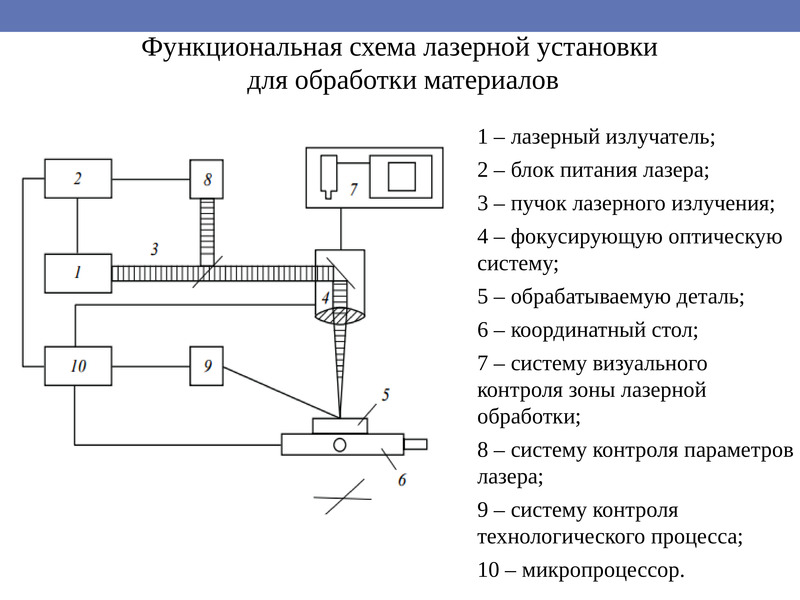

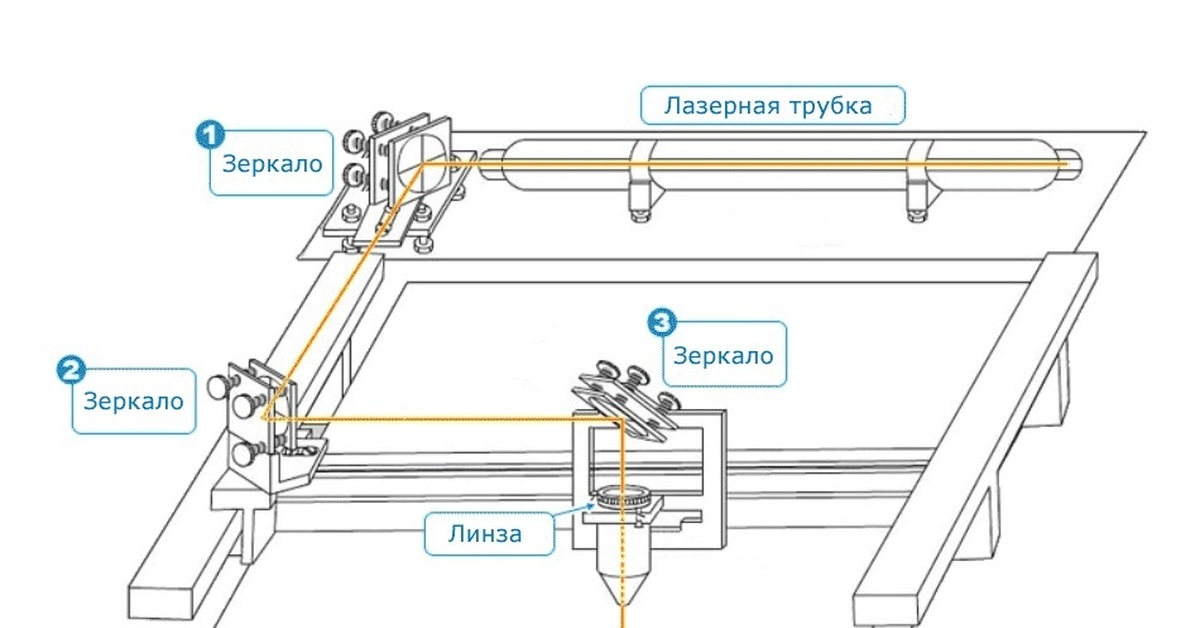

Лазерный станок предназначен для гравировки и порезки металлических изделий. Конструктивно состоит из следующих узлов:

- систем излучения, преобразования,

- излучателя с резонаторами,

- управляющей системы,

- органов управления,

- узла, перемещающего лазер над рабочей поверхностью.

Конструкция зависит от типов оборудования:

- газовые — оснащаются системой накачки инертных газов (неон, гелий), стеклянной колбой с излучающей трубкой,

- твердотельные, устанавливаются лампы накачки, импульсные лампы, рабочее тело (рубин) система зеркал (отражающие, полупрозрачные),

- газодинамические — предусмотрено сопло для ускорения газов, системы охлаждения,

Плотность пучка составляет 100 МВт/см2. При облучении поверхности заготовки происходит её быстрый разогрев, плавление. За счёт теплопроводности луч способен проникать вглубь металла. В зоне нагрева при достижении температуры кипения происходит его испарение.

Виды лазерной резки

В зависимости от мощности луча, лазерные станки позволяют выполнять такие виды обработок:

Резать детали путём расплавления выгодно по следующим причинам:

- ресурс лазера выше, чем при испарении,

- меньшее потребление электроэнергии,

- допускается резка заготовок различной толщины,

- точная регулировка луча системой управления — фокусировка, угол наклона,

- высокое качество торцов деталей после обработки,

- при добавлении газов снижается вероятность образования окислов.

Метод испарения применим для небольшой толщины. Требует значительных энергозатрат, поэтому на практике его используют достаточно редко. Изготовление деталей становится экономически не выгодным.

Преимущества и недостатки

Станки лазерной резки обладают следующими преимуществами:

- простота обработки хрупких деталей,

- низкая степень погрешности при позиционировании лазера над обрабатываемой поверхностью,

- удобная система управления,

- резка заготовок любой формы,

- простота гравировки и резки изделий из твёрдых сплавов,

- толщины резки: медь, латунь — до 1,5 см, сталь, алюминий — до 2 см, нержавейка — до 5 см,

- высокая скорость обработки,

- минимальная себестоимость готовых изделий.

- сложность конструкции, обслуживания, ремонтов,

- высокая стоимость оборудования и комплектующих,

- ограниченность по толщине заготовок,

- значительный расход электроэнергии,

- особые требования к безопасности при установке, эксплуатации.

Принципы выбора

Оборудование для лазерной резки металла выбирается по следующим критериям:

- производительности, скорости обработки, позиционирования луча над рабочей поверхностью,

- типу излучателя (металлического или керамического), срока его службы, надёжности, особенностей конструкции,

- торговой марки, под которой был изготовлен станок,

- гарантийному сроку от производителя,

- виду материалов деталей, используемых в устройстве позиционирования лазера, особенно направляющих,

- назначению, условиям эксплуатации, на которые рассчитан промышленный станок,

- удобству и простоте управления,

- возможностям расширения функциональности,

- требованиям к помещению, где будет выполнена установка оборудования,

- стоимости конкретной модели, комплектующих, расходных материалов.

Дизайн станка

Дизайн и компоновка оборудования для лазерной резки металла обеспечивают удобство в работе, а также производительность. Простота удаления стружки, доступное пространство для перемещения заготовки относительно лазера, эффективность охлаждения — вот основные параметры, зависящие от расположения конструктивных элементов.

Простота удаления стружки, доступное пространство для перемещения заготовки относительно лазера, эффективность охлаждения — вот основные параметры, зависящие от расположения конструктивных элементов.

Важно обращать внимание на следующие узлы:

- подъёмный стол,

- лазер,

- систему охлаждения,

- оптику.

Подъёмный стол

Станок для лазерной резки оснащён подъёмным столом, предназначенным для закрепления и перемещения заготовки относительно луча. Перемещение может быть линейным вдоль вертикальной оси координат. Он обладает различной грузоподъёмностью, площадью, способен перемещаться при помощи механического или электрического подъёмного привода.

Мощность лазера и охлаждение

Лазерный резак по металлу оснащается лазерами различной мощности, позволяющими выполнять различные задачи. Чем выше мощность, тем качественнее обработка, больше допустимая толщина заготовок, но и выше энергопотребление.

Для эффективной работы и установки необходимо обеспечивать качественное охлаждение трубки. От этого будет зависеть ресурс работы лазера. Обычно достаточно водяной системы с датчиком потока, позволяющим контролировать охлаждение.

От этого будет зависеть ресурс работы лазера. Обычно достаточно водяной системы с датчиком потока, позволяющим контролировать охлаждение.

Оптика

Устройство для лазерной резки предусматривает установку оптики, назначение которой фокусировать луч. Она может быть следующих видов:

- длиннофокусной, применяемой для обработки толстых заготовок,

- короткофокусной, используемой для гравировки или резки тонколистового металла.

Стоимость оборудования зависит от следующих факторов:

- производителя,

- функциональности,

- типа лазера,

- оптической системы,

- площади рабочей поверхности,

- системы охлаждения.

Как изготовить станок для лазерной резки своими руками

Создать своими руками станок для резки металла лазерным лучом можно только твердотельный, так как для него просто подобрать комплектующие, цены на них невысокие. Основными элементами для сборки являются сам лазер и система управления его работой.

Приобрести лазер можно в специализированных магазинах или снять с готовых изделий (лазерной указки, привода лазерных дисков). Для создания управляющей схемы потребуются следующие компоненты:

- конденсаторы 100 пФ, 100 мкФ,

- резисторы номиналом от 2 до 5 Ом,

- плата для пайки,

- фокусирующая оптика,

- цилиндрический металлический корпус, подходит от светодиодного фонарика,

- мультиметр.

Новичкам рекомендуется приобретать в магазинах радиоэлектроники готовую печатную плату с установленными элементами. Альтернативой является выбор готовой схемы, изготовления на её основе платы и самостоятельной пайки.

Также нужно заранее подготовить дополнительные для сборки компоненты:

- корпус для радиоэлементов и лазера,

- шаговые двигатели, платы управления ими,

- регулятор напряжения излучателя,

- резиновые ремни зубчатые, металлические шкивы под них,

- крепёжные элементы,

- выключатели кольцевого типа,

- USB-контроллер для цифрового управления,

- систему охлаждения,

- металлические трубки (направляющие) и доски (для корпуса).

Пошаговый процесс изготовления:

- Разбирается корпус устройства-донора, из него демонтируется лазерная головка.

- Изготавливается прямоугольный каркас из деревянных планок.

- Внутри корпуса монтируются поперечные направляющие, а на них продольные, к которым крепится станина.

- Подсоединяются к перемещаемой планке шкивы, устанавливаются двигатели, одеваются ремни.

- На перемещаемую станину закрепляется лазерная головка.

- Монтируется система охлаждения.

- К лазеру подключается плата управления.

- Выводится проводка от управляющей платы на переднюю панель корпуса, подключаются системы контроля и управления.

- Подключается USB-контроллер, на ПК согласуется с программным обеспечением, выполняются настройки.

- Проверяется работа оборудования в основных режимах.

Эксплуатация

Особенности эксплуатации станков для лазерной резки по металлу:

- необходимо выполнить заземление оборудования,

- при работе включить водяное охлаждение,

- для повышения точности обработки металлических поверхностей, необходимо выполнять юстировку оптики,

- запрещено резать детали, не соответствующие заявленным производителем требованиям по эксплуатации,

- для стабильной работы электроники нужно обеспечить качественное электропитание,

- важно регулярно проводить техосмотры, заменять изношенные детали, расходные материалы,

- направляющие нуждаются в качественной периодической смазке,

- поддерживать оборудование в чистоте.

Станок позволяет обрабатывать металлические поверхности лазерным лучом, обладающим высокой энергией, когерентностью, постоянной длиной волны. При попадании на поверхность заготовки происходит её нагрев до температуры плавления. В результате такого воздействия одна часть металла испаряется, а другая — переходит в расплавленную металлическую фазу.

Среди большого количества технологий по обработке железа лазерная резка выделяется экономичностью и производительностью. Эта технология позволяет не только сверхточно производить изделия со сложным геометрическим контуром, но и обеспечивает высокую скорость изготовления этих изделий.

Описание технологии

При применении лазерной резки вальцуемый металл подвергается влиянию эффектов отражения и поглощения излучения от лазера. Изменение габаритов и формы элементов при лазерной обработке достигается благодаря воздействию двух результатов излучения: плавления и испарения. Описание процесса заключается в следующем:

- Лазерный луч оказывает воздействие на железо в определенной точке.

- Сначала элементы оплавляются до оптимальной температуры, потом начинается процесс плавки металла.

- В фазе плавления возникают углубления.

- Влияние энергии излучения лазера приводит ко 2 фазе процесса — кипит и испаряется металлическое вещество.

Однако, последний механизм требует высоких энергозатрат и осуществим лишь для достаточно тонкого металла. Поэтому на практике резку выполняют плавлением. При этом в целях существенного сокращения затрат энергии, повышения толщины обрабатываемого металла и скорости разрезания применяется вспомогательный газ, вдуваемый в зону реза для удаления продуктов разрушения металла. Обычно в качестве вспомогательного газа используется кислород, воздух, инертный газ или азот. Такая резка называется газолазерной.

Разновидности лазерных приборов

Лазер состоит из элементов:

- Особенного ключа энергии (системы накачки).

- Рабочего объекта, обладающего возможностью вынужденного излучения.

- Оптического резонатора (набор специализированных зеркал).

Принадлежность обработки к той или иной вариации определяется по методу применяемого лазера и его мощи. Сейчас имеется следующее классифицирование лазеров:

- Твердотельные (мощь не более 7 квт).

- Газовые (мощь до 22 квт).

- Газодинамические (мощь от 110 квт).

В производственных целях большей известностью пользуется обработка железа с твердотельным прибором. Светоизлучение может подаваться в импульсном или сплошном режиме. В качестве трудового тела применяется рубин, стекло с добавкой неодима или CaF2 (флюорит кальция). Главным достоинством твердотельных лазеров считается способность создания мощного импульса энергии за несколько секунд.

Газовые лазеры используются для обработки железа в технологических и научных целях. Активным катализатором выступает смесь газообразного азота, углекислого газа и гелия, элементы которых активизируются электрическим разрядом и дают лазерному лучу монохромность и направленность.

Огромной мощностью отличаются газодинамические устройства. Рабочее тело — углекислый газ. Сначала газ прогревается до самой высокой температуры, потом он пропускается через небольшой канал, где случается расширение и последующее охлаждение углекислого газа. В результате этой процедуры выделяется энергия, применяемая для лазерной обработки железа.

Газодинамические устройства можно применять для обработки железа с любой поверхностью. Благодаря небольшому расходу лучевой энергии, их можно разместить на расстояние от обрабатываемой части и при этом сберечь качество резки железа.

Оборудование

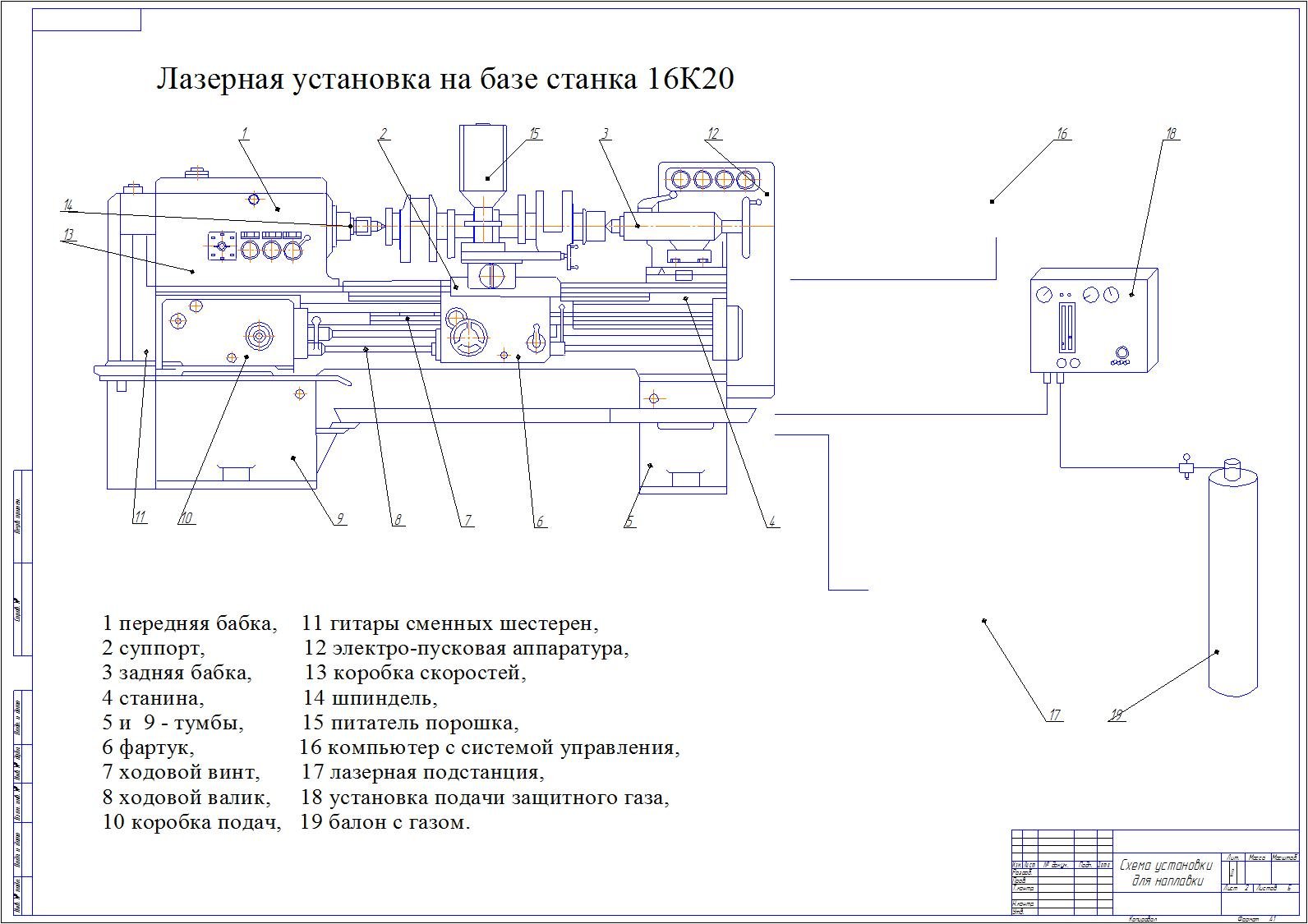

Лазерные устройства для резки железа состоят из элементов:

- Специализированного излучателя (твердотельный или газовый прибор). Должен обладать нужными энергетическими и оптическими показателями.

- Система формирования лучей и газа. Отвечает за подачу луча от цели излучения к детали, которая обрабатывается, и изменение показателей поступающего к точке рабочего газа.

- Устройство передвижения (координации) как самого железа, так и воздействующего на него лазерного луча. А также включает в себя электроисполнительный механизм, привод и мотор.

- АСУ (автоматизированная система управления). Регулирует лазерный луч и управляет координатным механизмом и системой транспортирования и формирования луча и газа. Снабжена разнообразными датчиками и подсистемами.

Современный прибор резки железа способен исполнять любые трудные задачи, даже художественную резку. Их изготовлением занимаются как российские фирмы («Технолазер»), так и иностранные предприятия (немецкая фирма «Trumpf»).

Лазерная резка тонкого железа

Промышленным изготовителям удобнее применять листы металла для нарезки, чем необработанные части большой толщины. При этом можно экономить электроэнергию и применять методы резки листового железа с большей мощностью.

Методы нарезки железа, лист которого подготовлен к обработке, — это кислородная нарезка (выжигание), резка группой газов (аргон, азот) и сжатым воздухом. Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

Среди достоинств лазерной нарезки листового железа перед прочими видами обработки возможно выделить:

- Большую точность отдачи и нарезки лазерного луча.

- Возникает меньше пыли на плоскости детали.

- Маленькая вероятность нанесения повреждений листу железа.

- Понижение энергетических затрат.

- Формирование объемных простых конструкций с высокий скоростью и наименьшей площадью отделываемого материала.

Благодаря своим плюсам и применению точного передового оборудования, резка железа используется для создания:

- Частей машиностроительной техники.

- Декоративных подставок, полок, стеллажей и оснащения для торговой промышленности.

- Составляющих котлов, емкостей, дымоходов и печей.

- Звеньев дверей и ворот, кованных ограждений.

- Личного дизайна шкафов и корпусов.

- Своеобразных вывесок, букв и трафаретов.

Использование резки имеет массу преимуществ перед иными видами отделки металла. Потому все больше предприятий употребляют в своем производстве именно лазерную обработку железа.

Инновационные лазерные комплексы

Всемирная станочная индустрия идет в ногу со временем и дает своим потребителям всевозможное электрооборудование для резки железа. Многокоординатные аппараты призваны сменять громкие и низко плодотворные механические резаки. Энергия лазера зависит от специфичности производства и финансового обоснования избранного агрегата. Новейшее поколение прецессионных разделывающих станков с ЧПУ разрешают проводить отделку материалов с верностью до 0,005 мм. Метраж обработки отдельных моделей лазерных установок достигает многих квадратных метров.

Огромным достоинством считается минимизирование человеческого фактора, содержащаяся в высокой автоматизации промышленного процесса. Геометрия компонентов задается в макропрограммный блок, исполняющий управление лазером и трудовым столом с болванкой. Системы настройки фокуса машинально выбирают приемлемое расстояние для действенного резания.

Специфические теплообменники регулируют температуру лазерного агрегата, выдавая оператору контрольные сведения настоящего состояния инструмента. Лазерный механизм оснащается клапанными приспособлениями для подключения газобаллонного снабжения, чтобы снабдить подачу запасных газов в рабочую часть. Система дымоулавливания призвана улучшить расходы на вытяжную вытяжку, включая её прямо в момент обработки. Зона обработки полностью экранируется предохранительным кожухом для защищенности обслуживающего персонала.

Резка листового железа на современном оборудовании преобразуется в легкий процесс задания числовых характеристик и получения на выходе готового компонента. Продуктивность оборудования впрямую зависит от характеристик станочного комплекса и квалификации оператора, формирующего программный код. Методика резки железа пропорционально вписывается в концепцию роботизированного изготовления, призванного полностью избавить человека от тяжелого труда.

Изготовители предлагают разные типы лазерных станков:

Стоимость первых больше, но они дают возможность производить некоторое количество операций и выпускать детали более трудной формы. Немалое количество рыночных услуг дает возможность выбора для заинтересованных покупателей.

Профессионалы машиностроительных предприятий понимают возможности использования предоставленной технологии для изготовления точных деталей с превосходной шероховатостью. Область использования обширна: от обычного раскроя листового металлопроката до приобретения сложных кузовных деталей автомашин.

Видимые плюсы нарезки железа сводятся к нескольким аспектам:

- Высокое качество отделанной поверхности.

- Бережливость материала.

- Умение работы с непрочными материалами и мелкими заготовками.

- Вероятность получения компонентов сложной конфигурации.

- Высокая цена оснащения.

- И расходных материалов.

Нарезка железа и цветных металлов пользуется огромным рыночным спросом. Лазерные технологии интенсивно применяются в декоративном творчестве при создании дизайнерских украшений и уникальных сувениров.

Решение об использовании обработки должно приниматься с учетом расчета окупаемости оснащения и величине рабочих расходов. В настоящее время подобные установки могут себе разрешить в основном большие предприятия с немаленьким производственным циклом. С раскручиванием технологии будут уменьшаться стоимость станков и величина употребляемой энергии, поэтому в будущем лазерные агрегаты вытеснят своих конкурентов.

Преимущества и недостатки технологии

Нарезка железных изделий имеет множество значимых преимуществ по сравнению с иными способами резки. Из многочисленных достоинств настоящей технологии стоит в обязательном порядке отметить следующие:

- Интервал толщины изделий, которые можно успешно подвергать гравировке, довольно широкий: сталь — от 0,2 до 22 мм, медь и латунь — от 0,3 до 16 мм, сплавы на базе алюминия — от 0,3 до 22 мм, нержавеющая сталь — до 55 мм.

- При применении лазерных аппаратов исключается надобность механического контакта с обрабатываемой составной частью. Это позволяет производить, таким образом, резки просто деформирующиеся и хрупкие детали, не волнуясь за то, что они будут испорчены.

- Получить с помощью нарезки продукт требуемой конфигурации просто для этого довольно загрузить в блок регулирования лазерного агрегата чертеж, сделанный в специальной программе. Все остальное с наименьшей степенью погрешности (достоверность до 0,2 мм) осуществит оборудование, оснащенное компьютерной системой управления.

- Агрегаты для выполнения нарезки могут с большой скоростью обрабатывать нетолстые листы из стали, а также фабрикаты из твердых сплавов.

Лазерная обработка способна полностью заменить дорогостоящие научно-технические операции литья и штамповки, что уместно в тех случаях, когда нужно изготовить маленькие партии продукции. Можно существенно снизить первоначальную стоимость продукции, что достигается за счет более высокой скорости и выработки процесса обработки, снижения объема остатков, отсутствия потребности в последующей механической обработке.

Наряду с высокой мощностью, приборы для лазерной обработки имеют необыкновенную универсальность, что дает возможность вычислять с их помощью задачи любого уровня сложности. В то же время для лазерной обработки характерны и определенные недостатки.

Из-за высокой силы и значительного энергопотребления оснащения для лазерной резки, первоначальная стоимость изделий, изготовленных с его использованием, выше, чем при их производстве способом штамповки. Однако это можно причислить только к тем ситуациям, когда в себестоимость штампованного элемента не включена цена производства технологической оснастки.

Принцип действия и основные типы лазерных станков с ЧПУ

Лазерным лучом (или просто «лазером») называется узконаправленное монохроматическое когерентное вынужденное излучение, инициируемое в активной среде под действием внешнего энергетического фактора (электрического, оптического, химического и пр.). Физически, явление основано на способности вещества излучать фотон определённой энергии (длины волны) при столкновении атома с другим когерентным («точной копией») фотоном без его поглощения. Образующиеся при этом «лишние» фотоны являются носителями лазерного луча.

Таким образом, принципиальная схема лазерного излучателя включает в себя:

- активную среду;

- источник внешней энергии;

- оптический усилитель (резонатор).

Упрощённо, генерацию лазерного луча можно описать так: источник энергии служит для «накачки» активной среды (например, рубинового кристалла) извне фотонами определённой энергии. Эти фотоны «вырывают» из атомов вещества активной среды своих «близнецов», но сами при этом не поглощаются. Оптический резонатор (в простейшем случае — два параллельных зеркала) дополнительно насыщает активную среду, заставляя фотоны-«близнецы» (с одинаковой энергией) многократно сталкиваться с атомами и поддерживать возникновение новых фотонов. Одно из зеркал резонатора обычно выполняется полупрозрачным оно и пропускает фотоны в направлении оптической оси в виде узконаправленного лазерного луча.

Конструктивное разнообразие лазеров довольно обширно. Чаще всего лазеры классифицируются по виду активной среды (твердотельные, газовые, полупроводниковые), по типу энергии накачки (с постоянной мощностью или импульсные), по размерам и мощности излучения, по назначению и т. д.

Технология лазерной обработки

Сфокусированный лазерный луч несёт в себе достаточную концентрацию энергии для проникновения в материал заготовки. Под действием луча материал в зоне обработки может расплавляться, испаряться, воспламеняться или иным образом изменять свою структуру, фактически исчезая. В этом случае процесс обработки напоминает механическое резание с той лишь разницей, что режущий инструмент заменён лучом, а отходы материала не отводятся в виде стружки, а «испаряются». При достаточной мощности (и/или небольшой толщине материала), лазерный луч способен осуществлять сквозную резку. При меньшей мощности — оставлять на поверхности чёткий след (узор гравировки).

Достоинством лазерной обработки является очень тонкий срез при малой «области вмешательства» в материал (в том числе с минимальной температурной нагрузкой и деформацией), благодаря чему обработка заготовки осуществляется с очень высоким качеством. Кроме того, лазер способен обрабатывать практически любые конструкционные материалы и заготовки различных форм и габаритных размеров (в том числе тончайшие или мягкие, не поддающиеся из-за этого обработке фрезой — например, бумагу, резину, полиэтилен и пр.).

Лазерно-гравировальные станки

Преимущества технологии лазерной обработки перед обработкой резанием привели к появлению лазерно-гравировальных станков. По принципу действия эти машины очень схожи с фрезерными станками с ЧПУ. Лазерный станок также имеет монолитный корпус, горизонтальный рабочий стол, размещённый над ним подвижный инструментальный портал с головкой лазерного излучателя (аналога шпинделя с фрезой). Движение портала (и соответственно, головки излучателя) обеспечивается шаговыми электродвигателями под воздействием управляющих импульсов, генерируемых системой ЧПУ (в соответствие с заложенной в память станка программой обработки). Процессор ЧПУ также управляет мощностью лазерного луча и обеспечивает функционирование прочих узлов станка.

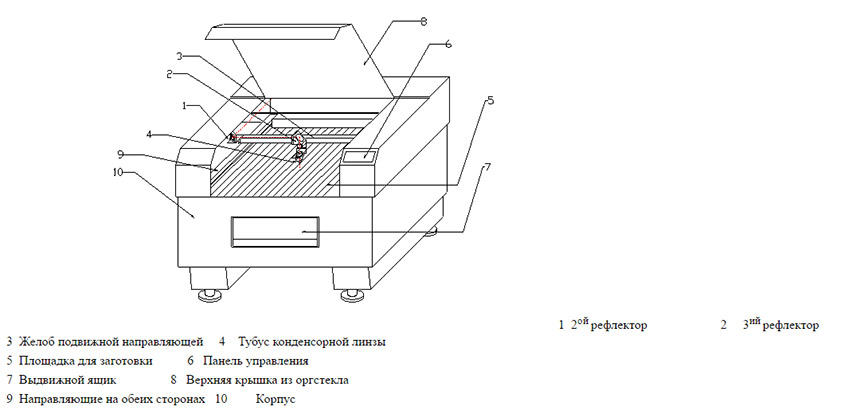

Оптическая система станка состоит из лазерной трубки, отражающих зеркал и головки излучателя с фокусирующей линзой. Трубка имеет сложную «многослойную» конструкцию и заключает в себе активную среду (для современных станков — газовую смесь СО2, азота и гелия). При подаче внешнего напряжения (через повышающий трансформатор) в газовой среде инициируется лазерный луч. Система зеркал и фокусирующая линза головки излучателя направляет луч на поверхность материала. Движение головки излучателя над заготовкой позволяет вести обработку согласно заданному алгоритму по самым сложным (двух- или трёхмерным) траекториям. Для охлаждения лазерной трубки предусмотрена циркуляция жидкости (воды) в специальных магистралях под действием внешнего насоса.

Виды и особенности лазерных машин

Современные лазерные машины с ЧПУ успешно справляются с обработкой заготовок из практически любых материалов (дерева, металла, пластика, стекла, кожи, резины, бумаги, полиэтилена, камня и т. д.). Но, несмотря на значительную универсальность, каждая модель (или линейка моделей) имеет свою «специализацию».

Настольные лазерные граверы. Как правило, небольших размеров, не требуют установки в производственном помещении (подойдут для офиса или даже квартиры — если имеется такая потребность). Граверы оснащены хорошей оптической системой, однако её мощность сравнительно невелика. Тем не менее, гравер способен выполнять высококачественную гравировку (нанесение плоских и объёмных изображений на поверхность), а также сквозную резку заготовок небольшой толщины из большинства материалов (за исключением металлов) лишь незначительно уступая в производительности раскроя и резки «старшим» моделям лазерных станков.

Лазерно-гравировальные станки бывают как в настольном исполнении, так и в «напольном», и представлены очень большим разнообразием габаритов рабочих столов — от полуметра до полутора-двух и выше. Станки рассчитаны на установку в специальном помещении и предназначены для напряжённой работы в условиях производства. Каждый станок имеет монолитный корпус, обеспечивающий устойчивость конструкции и эффективно гасящий вибрации, возникающие при работе. Основным назначением таких моделей является лазерная резка и раскрой материалов (в том числе широкоформатных на большой скорости) и высококачественная гравировка поверхностей заготовок. Для повышения производительности и качества обработки, лазерные станки имеют специальные конструктивные решения. Например, параллельную установку двух лазерных трубок — для одновременной обработки двух заготовок, или размещение лазерной трубки на подвижном портале — для исключения потерь мощности луча при его рассеивании «на пути» к излучателю, и т. д.

Компактные лазерные маркеры предназначены для гравировки изображений высокого качества с большой скоростью. Маркеры способны наносить гравировку на объёмные изделия (украшения, брелоки, ручки и пр.), при этом даже мельчайшие детали узора получаются чётко различимыми, а сам рисунок отличается долговечностью. Это достигается благодаря особой (т. н. «двухосной») конструкции оптической системы маркера. Отдельные линзы имеют возможность взаимного перемещения, поэтому лазерный луч, генерируемый трубкой, формируется в двухмерной плоскости и направляется в любую точку обрабатываемой заготовки под нужным углом. При этом головка излучателя фокусирует луч не плоской линзой, а специальным объективом, поддерживающим стабильность лазера при любых условиях обработки.

Лазерные маркеры имеют сравнительно малую рабочую область, но, как правило, уже в базовой комплектации оснащены встроенным микрокомпьютером со всем необходимым для работы программным обеспечением. Благодаря этому достигается высокая мобильность станка — дополнительные внешние подключения (исключая электропитание) не требуются.

Станок лазерной резки – конструкция и особенности оборудования

Сложно представить себе производство без большого количества различных установок. Машинный труд открывает новые возможности и во многом упрощает работу человека на производстве. Это касается и станков лазерной резки.

Модели лазерных станков в большинстве своем используются для резки и гравировки разнообразных листовых материалов. Обработка в этом случае происходит без контакта с поверхностью заготовки, поэтому носит универсальный характер. Работать таким оборудованием можно практически без ограничений, что значительно выделяет его среди стандартных станков для резки. На сегодняшний день с помощью такого агрегата можно обрабатывать не только металлические изделия, но и изделия, изготовленные из других материалов.

Достоинства данных аппаратов:

- точная качественная обработка заготовок;

- обработка сложного контура материалов;

- быстрота работы;

- минимальное воздействие на материал в процессе резки;

- небольшое тепловое воздействие;

- автоматизация процесса;

- возможность различных видов гравировки.

Стоит также отметить достоинства лазерной гравировки, которую можно осуществлять с помощью станка лазерной резки. Одно из главных преимуществ – это стойкость изображения к стиранию. К тому же, с помощью такого агрегата можно создавать даже самые сложные изображения с высокой скоростью. Радует также и легкость в управлении гравировкой, которое осуществляется за счет компьютерных программ.

Несмотря на универсальность станка лазерной резки, самым востребованным видом лазерной резки является резка металла. Это направление широко применяется на производствах.

Станок лазерной резки металла – это инновационное оборудование, которое отличается от обычных станков современными волоконными лазерами. С помощью такого оборудования можно резать металлические заготовки, а благодаря волоконным лазерам качество работ становится значительно выше. Кроме того данное оборудование не требует сложного и дорогого обслуживания – главный рабочий элемент находится глубоко в корпусе станка, что позволяет избежать загрязнений. Отметим также, что для работы станка лазерной резки не требуются дополнительные рабочие материалы и обслуживающий персонал. Лазерные станки – это надежные агрегаты, которые при должном уходе способны бесперебойно работать в течение длительного времени.

Выходное излучение, используемое в рабочем процессе, является высококачественным излучением, обладающим стабильными показателями. С помощью лазерного станка для резки металла можно работать даже с материалами, обладающими высокой отражающей способностью (например, латунь, алюминий и другие материалы).

В зависимости от производителя и типа установки, ее конструкция может различаться. Как правило, все подключения находятся на одной стороне, а основные элементы имеют специальную защиту в виде кожухов. Аппараты для лазерной резки отличаются также техническими параметрами.

В конструкцию аппарата лазерной резки входят следующие элементы:

- выдвижная паллета (или несколько паллет). Прежде чем начать процесс резки, в станок необходимо загрузить металлическую заготовку (лист для обработки). Лист загружается в станок при помощи паллеты, которая выдвигается из рабочей зоны устройства. Загрузка листа производится ручным способом;

- станина. Станина – это основная часть станка, к которой крепятся все дополнительные детали конструкции. В станке лазерной резки станина представляет собой цельносварную конструкцию, которая, в первую очередь, обработана термическим путем, а затем фрезерной обработкой. Высокая жесткость станка делает его надежным и долговечным в использовании;

- приводы передачи. Данные элементы являются очень важными деталями в станке, именно они обеспечивают движение координатной системы. Это во многом облегчает труд человека – процесс практически полностью является автоматизированным. Новейшие станки, изготовленные с применением передовых технологий, имеют мощные приводы и безлюфтовые редукторы. Эти элементы увеличивают скорость работы лазерной установки;

- система смазки. Сегодня основные механизмы станков находятся в специальных кожухах. Благодаря этому они не нуждаются в частой смазке. Автоматическая система имеет встроенный таймер, который регулирует смазку деталей механизма;

- система дымоудаления. Удаление дыма в лазерных станках осуществляется специальной местной системой, которая содержит режимы автоматического переключения зон;

- система охлаждения. Современные модели оснащены специальной системой охлаждения, которая не дает оборудованию перегреваться;

- система подачи газов. Аппараты имеют специальную систему подачи газов. В процессе резки необходим продув рабочей зоны технологическим газом;

- система управления. Система управления в станке лазерной резки представляет собой пульт, оснащенный производственным ж/к дисплеем. С помощью данной системы оператор управляет установкой.

Станки лазерной резки являются современным надежным оборудованием, которое просто незаменимо во многих производственных процессах. Цены на станки будут варьироваться в зависимости от модели и комплектации устройства.

Внимание! Изображения товара, приведенные на сайте metall.dukon.ru, включая цвет, размер, могут отличаться от реального внешнего вида товара. Возможны изменения конструкций, технических характеристик, внешнего вида, комплектации товара, не ухудшающие его потребительских качеств, без предварительного уведомления потребителя. В случае любых сомнений перед покупкой уточняйте технические характеристики и комплектацию на официальном сайте производителя, а также у менеджеров отдела продаж. Внешний вид, наличие необходимых характеристик и комплектации проверяйте в момент получения товара.

Окончательная цена может отличаться от цен, указанных на сайте.

Bomar, Ingro, BDS Maschinen, Haco и др.

Станки и оборудование для лазерной гравировки, резки и маркировки

Компания «SharpLase» представляет оборудование для лазерной маркировки, 3D гравировки, цветной маркировки, гравировке по ГОСТ, лазерной резке и др. Это инновационное высокоточное оборудование производства США. В конструкции станков лазерной резки внедрен целый ряд ноу-хау, разработанных и запатентованных компанией. Обрабатывать можно металлы, в том числе, окрашенные (анодированные) поверхности, пластики, пластмассы, резину, полимеры, камень.

Лазерные граверы «SharpLase» отличает:

- высокоскоростная система детального сканирования;

- энергоэффективность, компактность;

- высокая производительность (лазерная маркировка скоростью до 10 000 мм/сек)

- долговечность;

- высокие параметры конверсионной электрооптической эффективности;

- простота в обслуживании и эксплуатации;

- легкое встраивание в производственную линию;

- высококачественный выходной луч.

Оборудование для маркировки проходит двойной контроль качества. Первый этап проверки – на заводе в США. Далее при поступлении станков в Россию инженеры компании «SharpLase» проверяют каждый узел на соответствие заводским параметрам. На все оборудование для гравировки, резки и маркировки распространяется 3-летняя гарантия. Обязательно проводятся пусконаладочные работы, а также обучение персонала работе со станками непосредственно на предприятии заказчика.

Каталог лазерных граверов

В каталоге компании «SharpLase» – твердотельные и волоконные лазерные маркираторы по всему, резчики по металлу, а также роторные устройства, столы для лазерных граверов по металлу, фокусирующие линзы, дымоуловители, защитные камеры. Предлагаем протестировать наши граверы с ЧПУ. Демонстрацию работы проводим в офисе компании или онлайн – в Skype, социальных сетях или мессенджерах. Бесплатно создадим образцы вашей продукции, а также подберем оптимальные условия обработки на основе лабораторных исследований. Ваши изделия можно отправить по почте. Если не удается подобрать подходящую модель станка, то наши инженеры могут спроектировать и разработать специальное оборудование для решения особенных технологических задач, например, маркировки и гравировки объектов в движении.

какая лазерный модуль (головка) нужен

Мощность лазерного модуля — ключевой параметр при выборе станка для резки фанеры. Но это не единственный фактор, который необходимо учитывать перед покупкой станка для решения конкретных задач.

Читайте нашу инструкцию по подбору лазерных ЧПУ-станков для резки фанеры.

Содержание

Какой лазер нужен для резки фанеры

Выбор лазера для резки фанеры непосредственно зависит от задач, которые предстоит решать с помощью аппарата.

В первом приближении можно считать, что необходимая мощность оптической установки находится в прямой зависимости от толщины обрабатываемых фанерных листов. На практике существуют и другие условия, влияющие на выбор определенных параметров станка для резки. Например, на предприятии, где используются большие циркулярки для резки крупных листов фанеры, оптимальным вариантом может стать лазерный станок малой мощности: чтобы резать небольшие листы.

Лазерные аппараты для резки фанеры обладают рядом преимуществ, которые отличают их от станков для механической обработки:

- Высокая точность резки;

- Возможность создания объектов сложной формы;

- Удобство в работе;

- Отсутствие шума и опилок в процессе.

Все вышеперечисленные достоинства возможны благодаря тому, что в лазерных станках рабочим «инструментом» является тонкий луч света, обладающий высокой мощностью. Луч прожигает фанерную плиту, оставляя тонкий и узкий разрез, как хирургический скальпель. Благодаря числовому программному управлению станок способен отрисовать орнамент любой сложности. Поэтому, наиболее подходящий инструмент для создания декоративных фанерных элементов — лазерный станок с ЧПУ.

К условным недостаткам можно отнести стоимость лазерного станка. Этот недостаток относится только к мощным устройствам с большой рабочей поверхностью. Цена базовых моделей сравнима с фрезерными станками аналогичной площади. Если вы обладаете достаточной компетенцией, то можете собрать лазерный станок любой мощности своими руками. Работа потребует немало времени, но и экономия финансов будет существенной.

В зависимости от мощности и функционала, станки делятся на типы. Поскольку в настоящее время даже бюджетные модели оснащаются ЧПУ, мы не будем рассматривать в качестве опции станки с ручным управлением.

Источник: top3dshop.ru

По предназначению:

- Резательно-гравировальный станок — маломощный аппарат, предназначенный для гравировки по фанере и для резки тонких листов;

- Промышленный аппарат — универсальный станок, который подходит для раскроя листов фанеры любой толщины.

По мощности лазерной головки:

- До 50 Вт — маломощные устройства;

- От 50 до 90 Вт — универсальные устройства;

- От 100 Вт — аппараты промышленного класса.

Распространена зависимость между мощностью лазерного станка и размерами рабочей области. Выше мощность — больше площадь обрабатываемой поверхности. Исключения случаются очень редко.

Что такое лазерная головка для резки фанеры

Источник: all3dp.com

Лазерная головка для резки фанеры — это оптический элемент станка, состоящий из источника излучения (лазера) и фокусировочной линзы, которая направляет луч на обрабатываемую поверхность.

В станках для резки фанеры преимущественно используются лазеры двух типов:

- CO2 (углекислотные) — источником излучения служит трубка, наполненная газом. Такие установки могут обладать большой мощностью, однако они обладают сравнительно крупными габаритами.

- Диодные — с лазером на полупроводниках, — обладают обычно (но не всегда) меньшей мощностью, но очень компактными габаритами. За счет компактности и простоты использования, часто применяются на небольших станках.

Что такое лазерный модуль для резки фанеры

Лазерный модуль — это узел, который состоит из лазерной головки и других необходимых для эксплуатации элементов: оптической системы, блока питания, системы охлаждения и управляющей электроники. Реализация определенной схемы модуля зависит от мощности и типа излучателя, а также от предназначения станка.

По предназначению станка лазерные модули подразделяются на:

- Коллимированные — для создания лазерным лучом решетки или окружности;

- Сфокусированные — для последовательного формирования линии.

Источник: all3dp.com

На практике, как правило, все лазерные модули для резки фанеры фокусируют излучение в одной точке. Во-первых, такая система гораздо дешевле и проще в обслуживании. Во-вторых, так ЧПУ-станок может формировать любые линии. Поэтому сфокусированные модули позволяют вырезать не только прямоугольники и круги, но и объекты произвольной формы.

Также лазерные модули подразделяют на типы, в зависимости от длины испускаемой излучателем световой волны. В случае со станками для резки фанеры — и диодные, и CO2-лазеры принадлежат к устройствам, работающим в инфракрасном диапазоне.

Описание лазера для резки фанеры

Источник: all3dp.com

Принцип работы лазерного станка для резки фанеры легко понять: лазерный излучатель создает луч света заданной длины волны, при этом мощности луча достаточно, чтобы прожигать волокна древесной плиты. Чем выше мощность, тем глубже проникает луч в фанеру, и тем толще лист, который можно разрезать за один проход. Диапазон мощностей варьируется, начиная от нескольких ватт.

Какая мощность лазера необходима для резки фанеры

Источник: all3dp.com

Обычно для резки фанеры используются лазерные станки со следующей мощностью излучателя:

- До 50 Вт — для резки листов толщиной до 6 мм;

- 60 – 80 Вт — для резки листов толщиной до 8 мм;

- Более 80 Вт — для резки листов толщиной до 10 мм.

Мощность излучателя всегда указывается в спецификациях устройства, наравне с энергопотреблением аппарата в целом. Например, мощность лазера LaserSolid 640 Lite — 50 Вт, мощность устройства — 450 Вт.

Однако существуют лазерные модули с гораздо меньшей мощностью. Рассмотрим возможности таких элементов.

Лазер 2,1 Вт

Источник: beamqus.com

Предназначение диодного лазера мощностью 2,1 Вт — резка картона и фанеры толщиной до 1 мм. Чаще модули такой мощности устанавливают в граверы.

Лазер для резки 3,5 Вт

Лазерный модуль для резки фанеры мощностью 3,5 Вт тоже служит преимущественно для нанесения гравировки. В виде исключения его можно использовать для резки фанеры. Но для обработки листа толщиной даже 3 мм потребуется около 20 заходов.

Лазер с короткофокусной линзой 5,6 Вт

Источник: samoa.desertcart.com

Отличий между таким устройством и рассмотренным выше немного. Например, для резки фанеры толщиной 3 мм понадобится 4 захода. Это быстрее, но всё еще очень медленно.

Лазер 8 Вт

8-ваттный лазерный модуль эффективнее справляется с резкой фанерных листов. Аппарат, оснащенный таким излучателем, может разрезать лист толщиной 2 мм за один заход.

Лазер для резки 10 Вт

Источник: alexnld.com

Увеличенная до 10 Вт мощность обеспечивает потенциал для резки фанеры толщиной 3 мм за один заход. Однако такое оборудование по-прежнему встречается, в основном, в самодельных аппаратах для резки и лазерных граверах.

Лазер 15 Вт

Пятнадцативаттные диодные лазеры можно использовать для резки фанеры толщиной до 10 мм, но для этого придется несколько раз проходить по одной линии. Такие устройства подходят для станков любительского уровня. Благодаря малой мощности, они обладают низким тепловыделением и энергопотреблением. Соответственно, для безаварийной эксплуатации потребуются компактные охлаждающие системы.

Для профессиональной резки фанерных листов мы рекомендуем использовать станки, оснащенные лазерными модулями мощностью от 40 Вт.

Нюансы лазерной резки фанеры

Источник: all3dp.com

Работа с аппаратами для лазерной резки требует минимум условий, в плане организации рабочего процесса.

Для получения качественного результата необходимо учитывать некоторые особенности:

- При лазерной резке остается сверхузкий прорез. В сочетании с ювелирной точностью, которую обеспечивает станок с ЧПУ, это позволяет создавать детали сложной формы;

- Лазерный луч воздействует на материал бесконтактно, что исключает возможность ошибки из-за смещения листа в процессе обработки;

- Результат зависит от качества фанерного листа. Лучше всего работать с авиационной фанерой — она прочная, но сравнительно тонкая, а её слои сделаны из высококачественной древесины;

- Для отвода дыма, который образуется в процессе прожига, рабочее место около станка необходимо оснастить вытяжкой;

- Фанерные листы должны быть очищены от грязи и пыли, а для исключения аварийных ситуаций следует использовать только листы без лакового покрытия.

Источник: all3dp.com

При выборе лазера для резки фанеры необходимо точно понимать задачи, для которых предназначается станок. Чтобы быть уверенным, что аппарат справится с резкой листа за один проход, следует придерживаться соотношения между толщиной фанеры и мощностью излучателя, описанного выше в разделе “Какая мощность…”

Покупайте лазерные станки с ЧПУ в Top 3D Shop: наше оборудование для резки фанеры имеет заводскую гарантию. Также мы предоставляем удобную доставку и профессиональное сервисное обслуживание.

Узнайте больше о возможностях усовершенствовать ваше производство интеграцией нового оборудования:

Поворотная ось для лазерных станков по цене от 11 520 руб.

Если на лазерной установке планируется гравировка объемных заготовок, потребуется поворотная ось для лазерного станка. С помощью этого механизма выполняется автоматический поворот детали, что позволяет резать и гравировать заготовки сложной формы. Этот узел приобретается отдельно и устанавливается на лазерную установку. Заказать его можно в компании «LaserBIZ», мы готовы поставить поворотные механизмы в любой регион страны, а также провести их установку и обучить персонал правильно ими пользоваться.

Как работает поворотный механизм?

Лазерная головка станка находится в неподвижном состоянии, ее расстояние до обрабатываемой плоской заготовки всегда одинаковое. Благодаря этому получается высокоточный рез и качественная гравировка поверхности. Если заготовка имеет неправильную форму, расстояние к головке будет меняться. Это приводит к тому, что изменяется ширина луча, и качество обработки ухудшается.

Поворотная ось для лазерного луча поворачивает заготовку таким образом, что расстояние между ее поверхностью и лазерной головкой не меняется. Получается так, что сфокусированный луч как бы движется по плоской поверхности, обеспечивая высокое качество обработки.

Купить поворотную ось для ЧПУ станков выгодно по нескольким причинам:

- автоматизируется процесс обработки заготовок со сложным профилем;

- повышается качество гравировки округлых предметов;

- расширяются функции станка;

- ось легко устанавливается и демонтируется на станок (используется по требованию).

Почему стоит заказать у нас?

- широкий выбор поворотных механизмов разных размеров для различных работ;

- все устройства сертифицированы;

- есть гарантия производителя продолжительностью от 1 года;

- доставка по всей территории России;

- низкие цены на все оборудование.

Подробную информацию вы сможете узнать по телефону +7(953) 49-555-44.

Станок лазерной резки серии 4015-3, 6020-3, 8020-3, 12025-3

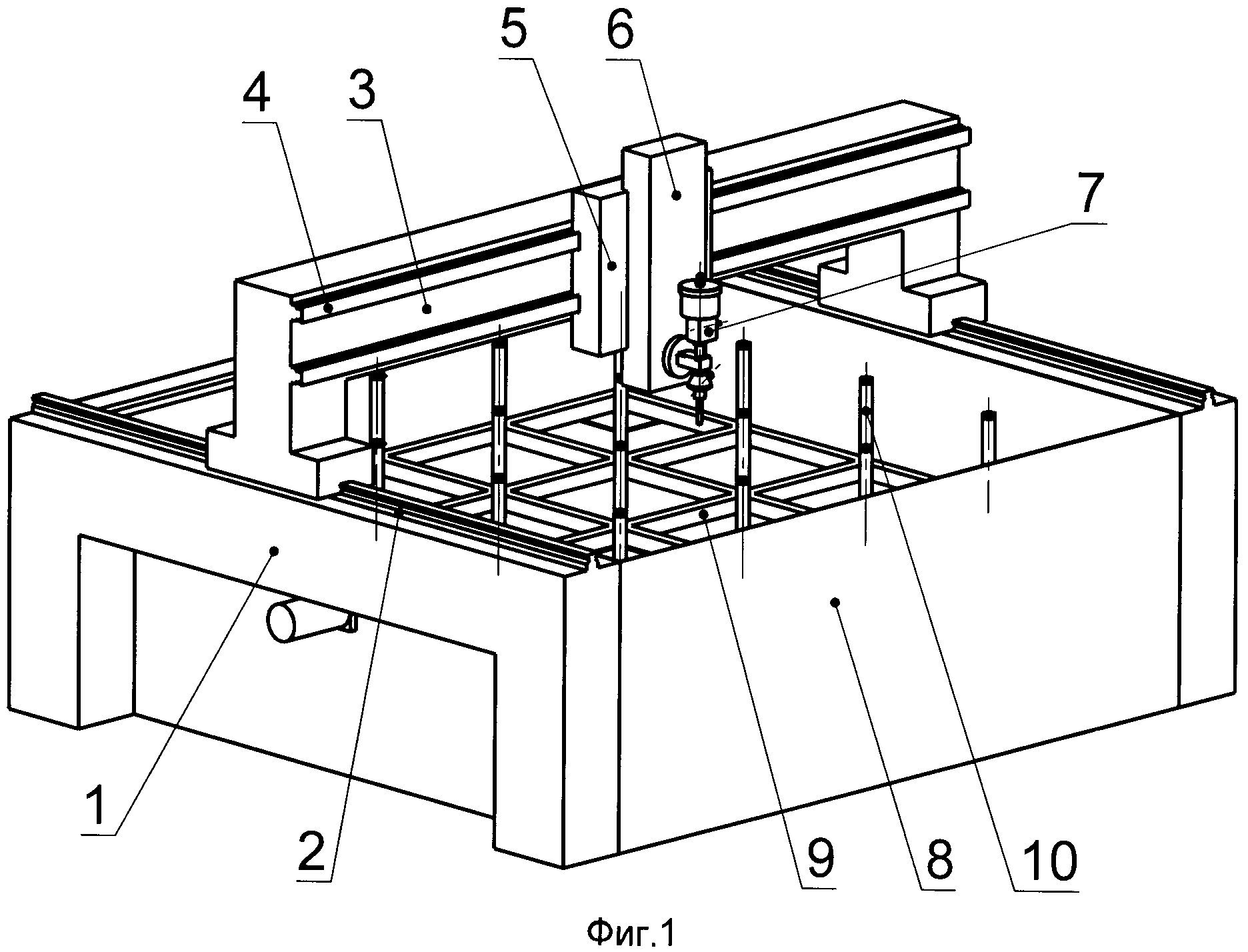

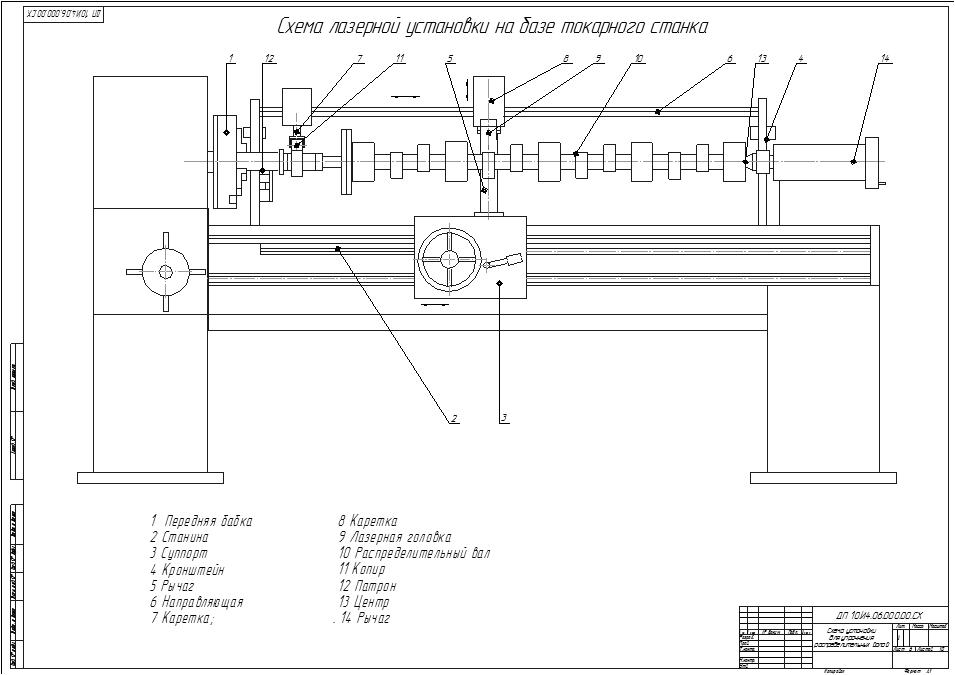

Специализированное промышленное оборудование лазерной резки LaserCUT представлено моделями 4015-3, 6020-3, 8020-3 и 12025-3, адаптированными для работы с крупноразмерными металлическими заготовками.

Модульная конструкция агрегатов оснащена высокопрочным стальным основанием, обеспечивающим стабильную работу станка при выполнении высокоточных технологических операций. Высококачественное промышленное оборудование обеспечивает выполнение операций лазерной резки, наплавки, сварки, упрочнения и лазерной маркировки деталей, из различных материалов.

Производительность и надежность

Крупногабаритные модели станков лазерной резки различаются по габаритным размерам, массе технологического оборудования, предельно допустимой массе обрабатываемых заготовок, размеру рабочей зоны и длине осей X, Y, Z. Рабочая зона машины лазерной резки ограждена надежным защитным ограждением.

Стационарная кабина обеспечивает гарантированную безопасность оператора, управляющего работой станка лазерной резки. Комплектация агрегатов исполнительным 3-х координатным механизмом и волоконным лазером обеспечивает высокоточную резку металлических заготовок при экономном потреблении энергии.

- Высокая производительность при раскрое листового металла;

- Стабильная работа линейных приводов;

- Безупречная точность операций контурной резки;

- Возможность работы в интенсивном режиме при выпуске крупных партий однотипной продукции;

- Формирование оптимальной конфигурации станочного оборудования;

- Богатый выбор опциональных возможностей и дополнительных приспособлений;

- Широкий спектр обрабатываемых металлов и сплавов;

- Уникальная динамика позиционирования для реализации сложных технических задач;

- Экономичность и высокая рентабельность оборудования.

| LaserCUT 4015-3 | LaserCUT 6020-3 | LaserCUT 8020-3 | LaserCUT-12025-3 | |

| Рабочая зона | ||||

| Ось Х, мм | 4000 | 6000 | 8000 | 12000 |

| ОсьY, мм | 1500 | 2000 | 2000 | 2500 |

| Ось Z, мм | 100 | 100 | 200 | 200 |

| Заготовка | ||||

| Макс. Масса, кГ | 1200 | 1884 | 2512 | 3768 |

| Макс. скорость | ||||

| Холостых перемещений, X/Y/Z м/мин | 120/120/60 | 120/120/60 | 120/120/60 | 120/120/60 |

| Рабочих перемещений, X/Y/Z м/мин | 60/60/30 | 60/60/30 | 60/60/30 | 60/60/30 |

| Точность | ||||

| Позиционирования, мм/м | 0,05 | 0,05 | 0,05 | 0,05 |

| Повторяемость, мм/м | 0,01 | 0,01 | 0,01 | 0,01 |

| Габаритные размеры и масса | ||||

| Длина, мм | 10 000 | 14 000 | 20 000 | 27 000 |

| Ширина,мм | 3 100 | 4 500 | 4 500 | 5 500 |

| Высота, мм | 2 200 | 2 200 | 2 500 | 2 700 |

| Масса, кГ | ~9 500 | ~12 500 | ~16 800 | ~19 200 |

| Общая потребляемая мощность, кВт | ~28 | ~32 | ~36 | ~42 |

- Стальное базовое основание модульной конструкции с установленными линейными приводами

- Исполнительный 3-х координатный механизм на базе линейных приводов

- Дополнительная Х3 координата

- Защитная кабина стационарного исполнения

- Система ЧПУ и электроавтоматики

- Программа управления станком CNC Host

- Терминал оператора

- САПР раскроя – cncKad

- Пульт дистанционного управления

- Лазерный модуль

- Оптическая головка

- Система подачи технологических газов

- 2-х паллетный раскройный стол с автоматической загрузкой паллет в зону обработки

- Дистанционная диагностика

- Поддоны для сбора деталей и отходов листа

- Комплект ЗиП

- Фильтровентиляционная система

- Винтовой компрессор высокого давления

- Стабилизатор напряжения

- «Цифровое производство» – получение рабочей программы для обработки заготовки по 3D –модели

- Расширенный комплект ЗИП.

Позвоните сегодня в компанию «ИнтерМаш» для заказа высокопроизводительного лазерного оборудования, адаптированного к эксплуатации в интенсивном режиме!

◄ Перейти в раздел Станки для лазерной резки металла

Наши контакты:

+7 (499) 682-62-22 (многоканальный)

13 Компоненты лазерного резака

Лазерный резак в основном состоит из основного станка, света и электричества.

И вся система состоит из механической части, лазерного генератора + отражателя, контроллера ЧПУ (электрическое управление).

Вспомогательное оборудование лазерного резака:

- блок питания стабилизатора

- чиллер

- газовый баллон

- воздушный компрессор

- резервуар для хранения газа

- охлаждающая сушилка

- фильтр

- воздушный фильтр

- Машина для выгрузки шлака

Я разделю лазерный резак на 13 частей и объясню одну за другой, давайте углубимся в это.

Рамка для лазерной резкиЭто механическая часть для реализации движения по осям X, Y, Z, включая рабочую платформу для резки.

Станки для резки с волоконным лазером предъявляют очень высокие требования к стабильности станков.

Высокоточные и стабильные станки помогают повысить точность лазерной резки.

В настоящее время основными станками на рынке являются портальные, консольные, балочные.

Различные станки имеют разные функции, например, станки с балкой, которые в основном используются крупными производителями для резки материалов.Существуют также модели для конкретных областей, например для резки волоконным лазером 3D, которые в основном используются в автомобильной промышленности.

Лазерный генераторУстройство, излучающее лазерный источник света.

Лазерные генераторы – это самый «источник энергии» лазерного оборудования, как и двигатель автомобиля, и самая дорогая часть станков для резки волоконным лазером.

В настоящее время на рынке импортируемые марки волоконных лазерных генераторов включают немецкие IPG, ROFIN, британские SPI и т. Д.С развитием технологий появились и такие китайские лазерные бренды, как Raycus и Max, которые постепенно завоевывают признание рынка благодаря своей высокой стоимости.

ЛинзыЛазерные линзы наиболее часто используются во всем оборудовании для резки волоконным лазером.

Многие оптические устройства содержат линзы для лазеров.

Различные линзы имеют разные функции, например, линзы с полным зеркалом, полуобратные линзы и фокусирующие линзы.

Качество линзы напрямую влияет на выходную мощность лазера, что также влияет на производительность всей машины.

Такой же объектив также делится на отечественный и импортный. Срок службы и режущий эффект отечественных линз не так хорош, как у импортных линз, но цена намного дешевле импортных линз.

Система управления является ведущей операционной системой станка для резки волоконным лазером, которая в основном управляет станком для реализации движения осей X, Y и Z, а также регулирует выходную мощность лазера.

Его качество определяет стабильность работы станка для резки волоконным лазером.

За счет точного управления программным обеспечением можно эффективно улучшить точность и эффективность резки.

Регулируемый блок питанияСоединение между лазерным генератором, лазерным резаком и системой питания, в основном для предотвращения помех от внешней сети питания.

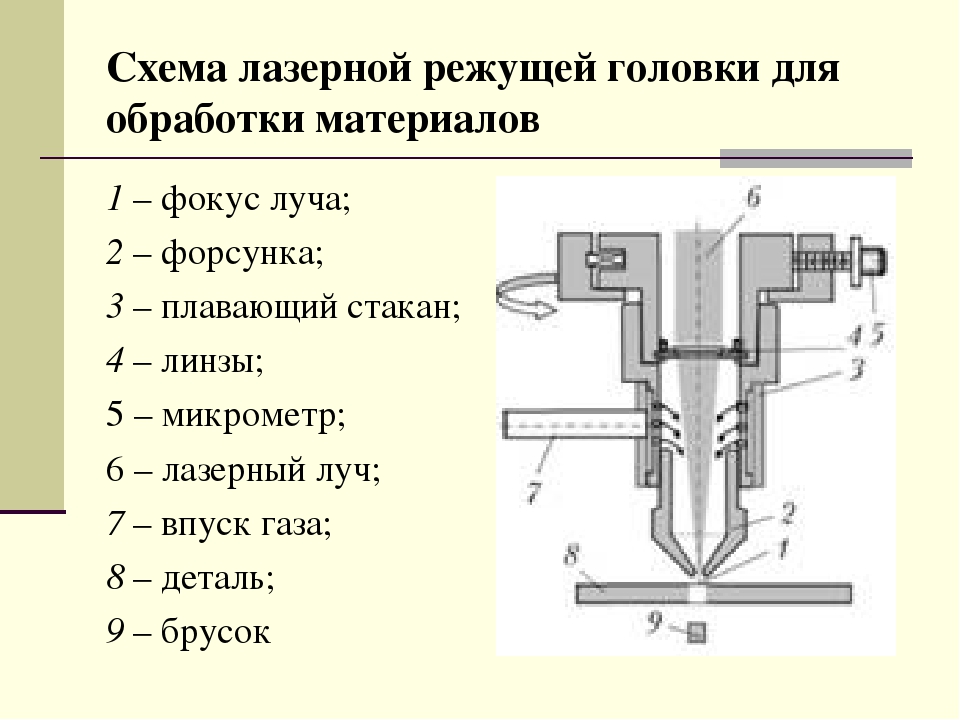

Лазерная режущая головкаРежущая головка – это устройство вывода лазерного луча станка для резки с волоконным лазером, которое состоит из сопла, фокусирующей линзы и системы отслеживания фокуса.

Устройство привода режущей головки используется для приведения режущей головки в движение по оси Z в соответствии с программой, которая состоит из серводвигателя, винтовой тяги или шестерни и т. Д. Однако высота лазерной режущей головки требует для регулировки и контроля под разные материалы, разную толщину и разные методы резки.

Платформа управленияПроцесс управления всем режущим устройством.

Двигатель

Двигатель станка для лазерной резки является основным компонентом системы перемещения.

Производительность двигателя напрямую влияет на эффективность обработки и эффективность производства продукта.

В настоящее время обычно используемые двигатели включают шаговый двигатель и серводвигатель, конфигурация которых зависит от отрасли и продукта обрабатываемого объекта.

Шаговый двигатель

Он имеет высокую скорость пуска и чувствительный отклик и подходит для гравировки и резки. Цена ниже. Шаговые двигатели бывают разных производителей и имеют разные характеристики.

Серводвигатель

Быстрая скорость движения, плавное движение, высокая нагрузка, стабильная работа; гладкая обработка кромок и высокая скорость резки; высокая цена, подходит для отраслей и продуктов с высокими требованиями к обработке.

ЧиллерИспользуется для охлаждения лазерного генератора.

Лазерный генератор – это устройство, преобразующее электрическую энергию в энергию света, такое как СО2-лазер с коэффициентом преобразования 20%, а оставшаяся энергия преобразуется в тепло.

Охлаждающая вода отводит избыточное тепло, чтобы лазерный генератор работал должным образом.

Охладитель также охлаждает внешний отражатель оптического пути и фокусирующее зеркало, чтобы гарантировать стабильное качество передачи луча и эффективно предотвращать перегрев линзы, вызывающий деформацию или растрескивание.

Баллоны газовыеВключает газовые баллоны рабочего тела лазерного резака и вспомогательные газовые баллоны. В основном действуют как промышленные газы для дополнения лазерных колебаний и вспомогательный газ для питания режущей головки.

Воздушный компрессор, резервуар для хранения газаОбеспечьте и храните сжатый воздух.

Осушитель воздушного охлаждения, фильтрИспользуется для подачи чистого сухого воздуха к лазерному генератору и тракту луча для поддержания нормальной работы тракта и отражателя.

Пылеудаляющий аппаратДым и пыль, образующиеся в процессе производства, должны фильтроваться и обрабатываться в соответствии со стандартами защиты окружающей среды.

Выгрузка шлака машинаУстранение остатков материалов и отходов, образующихся во время обработки.

Поделиться – это забота!

: пошаговое руководство по лазерной резке – Центр прикладных исследований

настройка станка

| поворотное оборудование на включить лазерный резак и вытяжку | |

| загружаемый материал выровняйте материал по левому верхнему углу стола для резки. Используйте ленту, если материал слегка изогнут. Максимальный размер материала и допустимые материалы см. В руководстве по материалам. | |

| фокусирующий лазер сфокусируйте лазер, отрегулировав высоту стола для резки с панели управления. Отрегулируйте высоту стола для резки так, чтобы кончик фокусирующего штифта касался верхней поверхности материала. |

настройка + запуск файла

| загрузка шаблона AutoCAD и импорт линий Загрузите самый последний файл шаблона AutoCAD. импортирует и масштабирует ваши линии, чтобы они соответствовали материалу, который вы гравируете. Установите файл для резки на вашем компьютере. перед запланированным интервалом времени лазера. | |

| назначить линии для слоев резки / гравировки назначьте все ваши линии одному из 5 слоев резки / гравировки. Все линии, отправляемые на лазер, ДОЛЖНЫ находиться на этих слоях, иначе задание не удастся.

| |

| Постройте файл + выберите предустановку материала Лазерные резаки настраиваются как плоттер.Все настройки для лазерных резаков применяются через диалоговое окно построения графика. Выберите предустановку, соответствующую типу и толщине гравируемого материала. | |

| выберите участок Выберите размер и ориентацию бумаги. Сделайте выделение окна выровненным по границам области вырезания. Это гарантирует, что ваши линии будут правильно зарегистрированы на столе для лазерной резки. | |

| запустить файл Нажмите кнопку пуска / остановки на панели управления. Нажмите кнопку паузы, если вам когда-либо понадобится покинуть лазерную лабораторию по какой-либо причине (даже если это «всего лишь на мгновение»]. |

очистка

| очистка лома утилизировать лом в соответствующие бункеры: ЛОМ: крупный пластиковый и деревянный лом Использование больших мусорных баков и мусорных баков в коридоре для более крупных отходов. |

советы для успеха / устранения неполадок

Если ваш файл не обрезается должным образом или останавливается на полпути, вот несколько советов:

- подтвердите, что для всех линий в области построения задано значение:

- Цвет объекта: По слою

- Вес линий: По слою

- Тип линии: По слою

- используйте команду purge, чтобы очистить файл от неиспользуемой геометрии и геометрии нулевой длины [точки].

- проверяет, что вся строящаяся линия находится на одном из предварительно установленных слоев обрезки, надрезки или растрового слоя в файле шаблона.

- подтверждает, что объекты сплошной штриховки и векторные объекты находятся на соответствующих слоях:

- Сплошная заливка и текст со сплошной заливкой должны быть назначены РАСТРОВОЙ СВЕТ или РАСТРОВОЙ ТЕМНОМ

- векторным объектам нужно присвоить ВЫРЕЗАТЬ, СЧЕТ СВЕТЛЫЙ, СЧЕТ ТЕМНЫЙ

Проблема не устранена? Несколько полезных советов при попытке локализовать проблему:

- попробуйте построить по одному слою за раз.

- попробуйте построить за раз только часть чертежа. Иногда бывает сложно изолировать проблему в больших файлах с большим количеством геометрии.

2021 Лучшие станки для лазерной резки | Доступные лазерные резаки на продажу

Вы с нетерпением ждете планов по созданию набора для лазерной резки своими руками или придумываете идею купить доступный станок для лазерной резки металла, дерева, фанеры, картона, ДСП, ДСП, ткани, текстиля, кожи, бумаги, акрила, полимера, пластика? , пена, резина, ABS, EPM, MDF, PE, PES, PUR, PVB, PVC, PUR, PMMA или PTFE для домашнего использования, малого бизнеса, любителей, коммерческого использования, школьного образования или промышленного производства в США, Великобритании, ОАЭ, Канада, Австралия, Россия, Южная Африка, Китай, Индия или другие страны из Азии, Европы, Северной Америки, Южной Америки, Африки и Океании? Ознакомьтесь с руководством покупателя лучших станков для лазерной резки 2021 года для станков с ЧПУ, мастеров, операторов и новичков, мы предложим вам самые дешевые станки для лазерной резки на 2021 год по себестоимости в рамках вашего бюджета с индивидуальным обслуживанием и поддержкой лазерной резки в соответствии с вашими планами лазерной резки 2D / 3D. , идеи и проекты.

Что такое станок для лазерной резки? – Определение

Станок для лазерной резки – это тип лазерного оборудования с ЧПУ (компьютерное числовое управление), которое использует лазерный луч CO2 или волоконный лазер для резки металлов (стали, меди, латуни, алюминия, золота, серебра, сплава, железа). , акрил, резина, дерево, пластик, кожа, бумага, поролон, текстиль, ткань в формы и профили 2D / 3D. Станки для лазерной резки широко используются в промышленном производстве, школьном образовании, малом бизнесе, домашнем бизнесе, небольшом магазине, домашнем магазине, любителях, мастерах.Комплект для лазерной резки состоит из контроллера ЧПУ, рамы станка, лазерного генератора, источника питания лазера, лазерной трубки, лазерной головки, лазерной линзы, лазерного зеркала, водоохладителя, шагового двигателя или серводвигателя, газового баллона, воздушного компрессора, резервуара для хранения газа. , фильтр воздушного охлаждения, сушилка, пылеуловитель, программное обеспечение ЧПУ и система ЧПУ. Станок для лазерной резки также известен как станок для лазерной резки, станок для лазерной резки, система лазерной резки, оборудование для лазерной резки, стол для лазерной резки, станок для лазерной резки, инструмент для лазерной резки, система лазерной резки профиля, станок для лазерной резки профиля.

Как работает лазерный резак? – Принцип работы

Лазерный луч – это тип света, и, как и любой другой естественный свет, он создается переходом атомов (молекул или ионов). Однако он отличается от обычного света тем, что лазер зависит от спонтанного излучения только в течение очень короткого периода времени. Последующий процесс полностью определяется возбуждающим излучением, поэтому лазер имеет очень чистый цвет, почти без направления расхождения, чрезвычайно высокую силу света и высокую когерентность.

Лазерная резка достигается за счет применения энергии высокой плотности мощности, генерируемой лазерной фокусировкой. Под управлением компьютера лазер разряжается импульсами для вывода управляемого повторяющегося высокочастотного импульсного лазера для формирования луча с определенной частотой и определенной шириной импульса. Импульсный лазерный луч передается и отражается по оптическому пути и фокусируется группой фокусирующих линз. На поверхности обрабатываемого объекта образуются мельчайшие световые пятна с высокой плотностью энергии, а фокусное пятно располагается рядом с обрабатываемой поверхностью, а обработанный материал плавится или испаряется при мгновенной высокой температуре.Каждый импульс высокоэнергетического лазера мгновенно распыляет небольшое отверстие на поверхности объекта. Под управлением компьютера лазерная обрабатывающая головка и обрабатываемый материал совершают непрерывное относительное движение и расставляют точки в соответствии с предварительно нарисованной графикой, так что объекту будет придана желаемая форма.

Технологические параметры (скорость резания, мощность лазера, давление газа) и траектория движения при продольной резке контролируются системой ЧПУ, а шлак на щели сдувается вспомогательным газом с определенным давлением.

Лазер, излучаемый лазерным генератором, фокусируется системой оптического пути в лазерный луч с высокой плотностью мощности. Лазерный луч облучается на поверхность заготовки, чтобы довести ее до точки плавления или кипения, в то время как газ под высоким давлением, коаксиальный с лучом, сдувает расплавленный или испаренный материал. Когда лазерный луч движется относительно заготовки, материал окончательно разрезается, тем самым достигая цели резки. Различная мощность лазера позволяет получать разные заготовки разной толщины.Вообще говоря, более высокая мощность лазера для более толстой детали. Вам следует сделать правильный выбор в соответствии с вашими требованиями.

Для чего используются лазерные резаки? – Приложения

Лазерные резаки широко используются в персонализации, цифровой печати, медицинских технологиях, фабриках, образовании, архитектурных моделях, смартфонах и ноутбуках, компьютерах и электронике, игрушках, часах, декоративно-прикладном искусстве, наградах, призах, резиновых штампах, упаковке Дизайн, высечка, изготовление пресс-форм, изготовление вывесок, изготовление дисплеев, раздача подарков, электронная промышленность, автомобильная промышленность, вывески, машиностроение, шариковые подшипники, изготовление ювелирных изделий, модные ткани и одежда, трафареты, бумажные карты, автомобильные коврики и подкладки, текстиль и швейная промышленность, штрих-коды серийных номеров, часы, машиностроительная промышленность, производство табличок, упаковочная промышленность.

Какие материалы можно резать с помощью лазерных резаков?

Системы лазерной резки с волоконным лазером в основном используются для резки металлических материалов (листовые металлы, металлические трубы, металлические профили, изогнутые в 3D металлы и нестандартные металлы), углеродистой стали, нержавеющей стали, инструментальной стали, пружинной стали, оцинкованной стали, алюминия, меди, золото, серебро, сплав, титан, железо, латунь, марганец, хром, никель, кобальт, свинец и другие металлы. Системы лазерной резки CO2 в основном используются для резки тонких металлических и неметаллических материалов из дерева, МДФ, фанеры, ДСП, акрила, пластика, ПММА, кожи, ткани, картона, бумаги, резины, пены Depron, EPM, пены gator, полиэстера. (PES), полиэтилен (PE), полиуретан (PUR), неопрен, текстиль, бамбук, слоновая кость, углеродные волокна, поливинилхлорид (PVC), поливинилбутирал (PVB), политетрафторэтилены (PTFE / Teflon), оксид бериллия и любые материалы содержащие галогены (хлор, фтор, йод, астат и бром), фенольные или эпоксидные смолы.

Сколько стоит лазерный резак? – Справочник цен

Стоимость лазерного резака складывается из следующих позиций: 1. Детали лазера, аксессуары и обновления. 2. Система лазерной резки и программное обеспечение для лазерной резки. 3. Стоимость доставки. 4. налоговые ставки. 5. таможенное оформление. 6. Сервисная и техническая поддержка. Стоимость станка для резки волоконным лазером составляет от 8 800 до 260 000 долларов. Стоимость станка для лазерной резки CO2 составляет от 2600 до 68 800 долларов.

Технические параметры – Руководство по спецификациям

| Марка | STYLECNC |

| Типы лазеров | Волоконный лазер, CO2 лазер |

| Мощность лазера | 80 Вт, 100 Вт, 130 Вт, 150 Вт, 500 Вт , 750Вт, 1000Вт, 1500Вт, 2000Вт, 3000Вт, 4000Вт, 6000Вт, 8000Вт, 10000Вт, 12000Вт |

| Размеры стола | 2 ‘x 3’, 2 ‘x 4’, 4 ‘x 4’, 4 ‘x 8 ‘, 5 футов x 10 футов |

| Режущие материалы | Металлы (нержавеющая сталь, инструментальная сталь, углеродистая сталь, пружинная сталь, оцинкованная сталь, алюминий, латунь, медь, сплав, железо, серебро, золото, хром, титан, Кобальт, марганец, свинец, никель), дерево, фанера, ДСП, картон, акрил, ткань, джинсы, пластик, кожа, бумага, ABS, EPM, MDF, PE, PES, PUR, PVB, PVC, PUR, PMMA, PTFE . |