Самодельный формовочный станок или вакуумная формовка своими руками

Я понимаю, что не я первый и не я последний создаю свой вакуумно-формовочный станок, но все же хочу поделиться с вами статьей о нем.

Конструкция для вакуумной формовки своими руками стандартная: деревянная рамка для фиксации материала, которому придается форма, и деревянный ящик с отверстиями в крышке сверху в качестве вакуумной камеры. Самый недорогой в исполнении вариант.

Шаг 1: Чертеж и материалы

Я хотел собрать простой и недорогой формовщик. Заранее зная, что листы материала для форм имеют размеры 30,5х30,5 см, при создании своей конструкции термовакуумной формовки пластика я отталкивался от этих размеров.

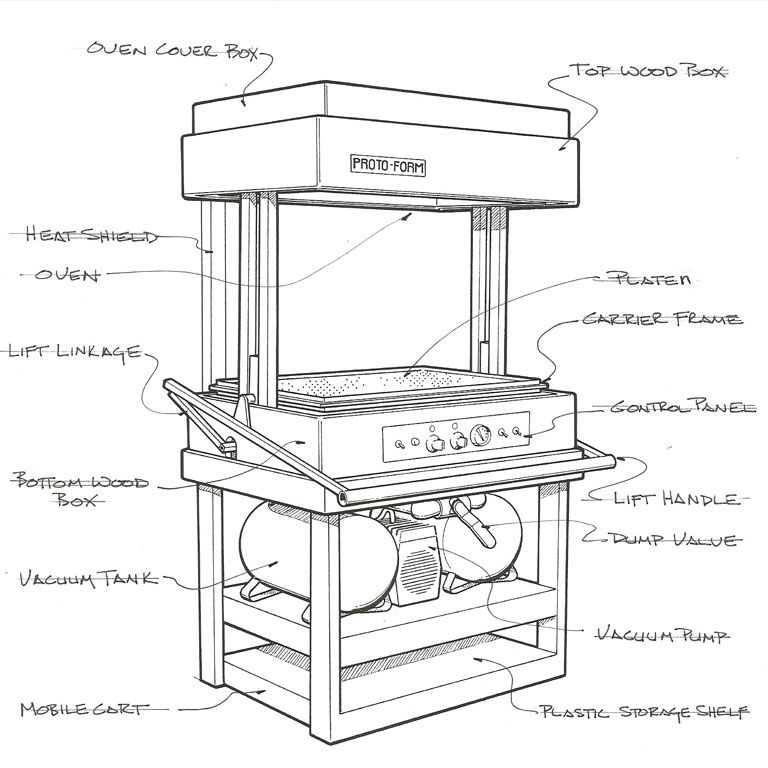

Дизайн вакуумного формовщика

Деревянное основание с отверстием для шланга обычного домашнего пылесоса. Деревянная рамка 28х28 см будет приклеена на это основание, затем швы нужно будет заполнить герметиком. На эту рамка сверху приклеиваем квадратную панель из перфорированного ДВП. Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материал для формования зажимается между двумя одинаковыми рамками из ДВП с помощью болтов. По периметру рамка герметизируется резиновой клейкой лентой. Формовщик с зажатым в рамке материалом помещается в духовку, где пластик нагревается и размягчается.

Материалы:

- рейка 2,5х5 см 2,4 м

- белая перфориванная ДВП

- крылатые гайки 9,5 мм – 16 шт

- шестигранные болты 9,5ммХ2 – 12,7 мм (Х8)

- поролоновая уплотнительная лента

- лист ДВП 60х120 см толщиной 1,27 см

Инструменты:

Торцовочная пила, болгарка и дрель. Обязательно — столярный клей, по желанию – герметик (лучше с ним). Отверстие в рамке мне показалось удобно вырезать гравером, но тут как вам удобнее. Для проверки прямых углов используйте угольник.

Шаг 2: Выпиливаем деревянные детали

Вам нужно сделать детали следующих размеров:

- деревянную рейку 2,5х5 см разрежьте торцовочной пилой на 4 части, срезы под углом 45°, длинная сторона 28 см.

- из перфорированной ДВП вырежьте квадратную панель 28х28 см.

- из листа ДВП вырежьте 3 квадрата 45,7х45,7 см. Один будет основанием, из двух других сделаем рамки.

Ориентируйтесь на пояснения на фотографиях при работе.

Шаг 3: Собираем камеру

Собирать вакуумную камеру достаточно просто. Самым сложным здесь будет совмещение центров основания и рамки из реек. Можно отметить центр основания мелом или маркером, чтобы было легче устанавливать рамку и делать отверстие для шланга пылесоса.

Отметив границы, приклеиваем четыре рейки на место, пока клей сохнет сверлим отверстие для шланга (я решил вставить в отверстие кусок ПВХ-трубы). Отверстие можно прорезать кольцевой насадкой для дрели такого же диаметра, что и шланг. Заполните щели между куском трубы и основанием герметиком.

Пока герметик сохнет, нанесите столярный клей сверху по всему периметру рамки. Это поможет убрать ненужные воздушные зазоры, так как наносить герметик под перфорированной панелью будет очень трудно. Приклейте сверху перфорированную панель.

Шаг 4: Вырезаем две рамки

Возьмите два оставшихся квадрата из ДВП 45,7х45,7 см и вырежьте квадрат из середины, чтобы получились две рамки. Размер вырезаемой части примерно 28х28 см, но возможно чуть больше, так, чтобы рамка подходила к реечной на основании. Когда обе будут готовы, сложите их вместе и просверлите отверстия по периметру. Отверстия сверлите на расстоянии 2,5 см от внешнего края рамок и на расстоянии 12,5 см от внешнего края угла, ориентируйтесь на приложенный чертеж.

Шаг 5: Окончание сборки

Для простоты использования я сделал несколько усовершенствований простейшей конструкции вакуумного формовщика.

Во-первых, я вставил в отверстие ПВХ-колено, хотя можно просто вставлять в отверстие шланг пылесоса. Затем в это колено припаян кусок ПВХ-трубы, выходящий за пределы камеры, чтобы можно было легко подсоединить шланг пылесоса.

Во-вторых, я сделал стойки, чтобы приподнять камеру и трубу под ней. Стойки я просто приклеил к основанию.

И в-третьих, я наклеил уплотнитель по периметру реечной для дополнительной герметизации.

Шаг 6: Использование вакуумного формовщика

На фото показано изготовление в вакуум-формовочном станке пластикового корпуса для другого моего проекта. АБС-пластик я заказывал в интернет-магазине.

Зажмите лист пластика между двух ДВП-рамок. Проще всего расслабить все гайки и убрать два болта с одной стороны, и вставить в зазор лист пластика. Затяните все гайки. Поставьте вакуумную камеру поблизости от духовки и подсоедините пылесос. Поставьте форму для молдинга на перфорированную панель. Установите рамки с зажатым пластиковым листом в заранее разогретую духовку.

При разогреве духовки до температуры размягчения пластика и использовании материалов, не выделяющих ядовитые вещества в процессе нагревания, процесс формовки безопасен.

Я использовал АБС-пластик с температурой размягчения 162-176°С, температура духовки была 170°С. Через несколько минут (в зависимости от толщины пластика) вы увидите, как он провисает в рамке, это значит, что пластик готов к формовке. Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Включите пылесос и быстро достаньте форму с пластиком из духовки, сразу положив их на основание вакуумной камеры. Обязательно используйте прихватки, чтобы не обжечься. Пластик обтянет молдинг, дайте ему несколько минут30 секунд, чтобы застыть, и выключите пылесос.

Если пластиковая форма получилась не очень хорошо, возможно пластик был недостаточно нагрет, ил форма для молдинга была слишком высокой. Я получил нормальный результат после пары попыток. Советую почитать статьи в интернете об особенностях вакуумного формования, чтобы иметь представление об особенностях процесса.

Вакуумно-формовочный станок своими силами – Модернизация и самодельные проекты

#1 OFFLINE ip-lux

Отправлено 11 Октябрь 2018 – 12:54

Всем привет.

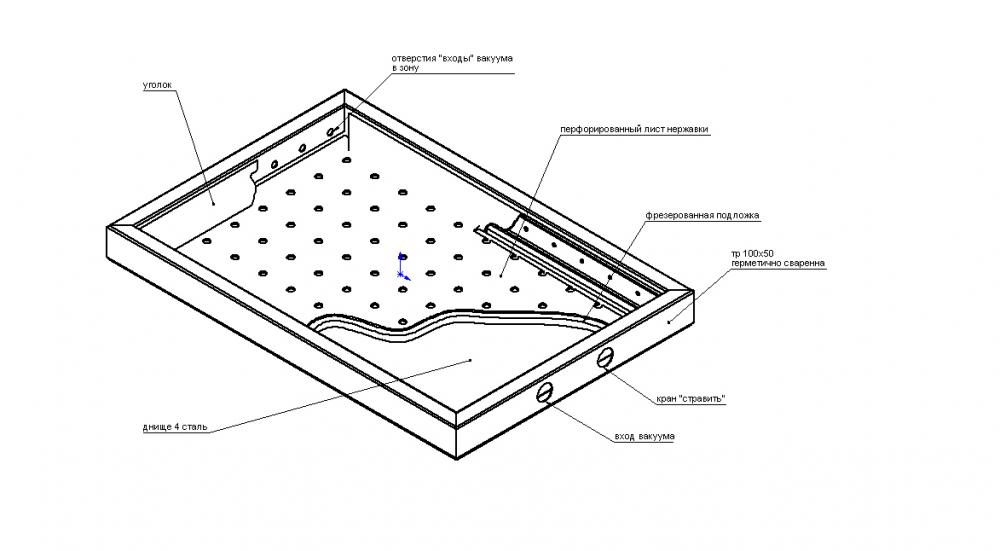

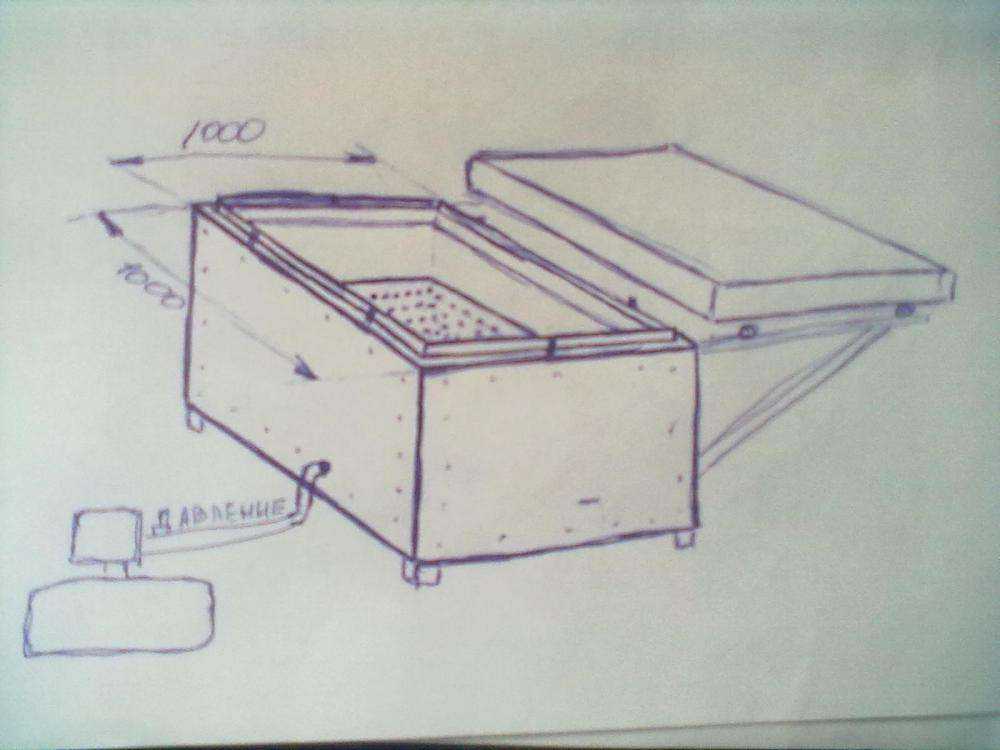

Год назад задался целью собрать вакуумно-формовочный стол, причем мысли были о “нормальном” изделии а не пылесос с коробочкой. Итогом работы получился данный агрегат на видео. Поле размером 2000*1000. Работает как на вакуум так и на нагнетание. Поле нагрева разделено на 4 части с возможностью подключения каждого по отдельности. Управление воздухом с помощью кранов – можно создавать вакуум в балоне+рабочем столе, нагнетать давление на рабочем столе (для расформовки готовых форм) и можно использовать как вакуумный насос или компрессор для других вещей (для этого выведены два крана – вакуум все стола и компрессор вне стола). делал пробный запуск – все прошло успешно, получил первые изделия. Сначала создаю вакуум в балоне, потом открываю балон на рабочий стол и для дополнительного откачивания в параллель включаю насос. Откачиваю практически моментально, пришлось даже открывать кран “на улицу” чтобы из-за слишком быстрого откачивания воздуха не пошли складки на пластике. Можно работать с пластиками трех размеров 2000*1000, 1500*960, 1000*960. Ссылку на видео по работе станка будет попозже. Остался вопрос по изготовлению матриц для формовки, сейчас думаю как их лучше делать самостоятельно и из чего.

Итогом работы получился данный агрегат на видео. Поле размером 2000*1000. Работает как на вакуум так и на нагнетание. Поле нагрева разделено на 4 части с возможностью подключения каждого по отдельности. Управление воздухом с помощью кранов – можно создавать вакуум в балоне+рабочем столе, нагнетать давление на рабочем столе (для расформовки готовых форм) и можно использовать как вакуумный насос или компрессор для других вещей (для этого выведены два крана – вакуум все стола и компрессор вне стола). делал пробный запуск – все прошло успешно, получил первые изделия. Сначала создаю вакуум в балоне, потом открываю балон на рабочий стол и для дополнительного откачивания в параллель включаю насос. Откачиваю практически моментально, пришлось даже открывать кран “на улицу” чтобы из-за слишком быстрого откачивания воздуха не пошли складки на пластике. Можно работать с пластиками трех размеров 2000*1000, 1500*960, 1000*960. Ссылку на видео по работе станка будет попозже. Остался вопрос по изготовлению матриц для формовки, сейчас думаю как их лучше делать самостоятельно и из чего.

видео

Сообщение отредактировал ip-lux: 11 Октябрь 2018 – 15:23

- Наверх

#2 OFFLINE Минивен

Отправлено 11 Октябрь 2018 – 13:53

Всем привет.

. Остался вопрос по изготовлению матриц для формовки, сейчас думаю как их лучше делать самостоятельно и из чего.

Теперь соберите Фрезерный станок с ЧПУ и из МДФ делайте формы

- Наверх

#3 OFFLINE yaso73

Отправлено 11 Октябрь 2018 – 14:09

Такую штуку надо в работе смотреть. ..

..

- Наверх

#4 OFFLINE ip-lux

Отправлено 11 Октябрь 2018 – 14:14

Такие тоже бывают самодельные?

Такую штуку надо в работе смотреть…

Выложу, надеюсь на выходных. я только пробно пустил, сделал из гипса матриц но по незнанке и торопыжеству (горелось мне попробовать) сделал их неудачно и забыл заснять. В итоге сначала все пошло хорошо, формы получились, но потом из-за неровного основания матрицы из гипса, была там щелка на 5 мм, туда затащи пластик абс 2мм и порвало. Но главно был результат))) станок работает и хорошо работает. а правильные матрицы это уже дело следующее.

- Наверх

#5 OFFLINE ip-lux

Отправлено 15 Октябрь 2018 – 11:00

Видео работы станка, к сожалению оператор был не очень))).

Возник вопрос, кто знает можете подсказать?

1. Какое расстояние должно быть между матрицами при формовке, я так понимаю есть примерный расчет – где участвуют высоты двух рядом лежащих изделий.

2. Какой уплотнитель лучше всего использовать за зажимной рамке под пластик? обычный дверной был поставлен для пробы – работу свою выполнил и накрылся после 4 формовок.

Спасибо за информацию.

- Наверх

#6 OFFLINE ip-lux

Отправлено 15 Октябрь 2018 – 12:20

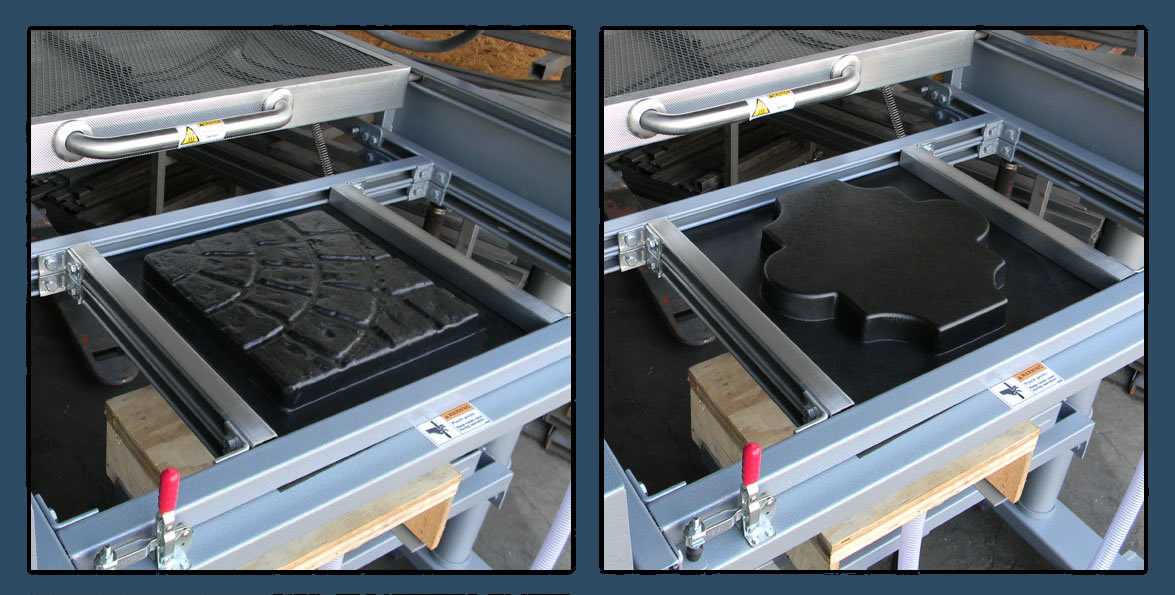

Вот ещё одно видео но тут не совсем аккуратно снято, одной рукой в процессе работы. рельеф повторил великолепно.

рельеф повторил великолепно.

Сообщение отредактировал ip-lux: 15 Октябрь 2018 – 12:21

- Наверх

#7 OFFLINE ip-lux

Отправлено 28 Октябрь 2018 – 11:48

Кто занимается вакуумной формовкой, подскажите два вопроса

1. как лучше осуществить расформовку изделия с болвана?

2. применяются ли какие-то смазки ля болвана при вакуумной формовке?

- Наверх

#8 OFFLINE yaso73

Отправлено 28 Октябрь 2018 – 17:43

В болване предусматривают уклоны и подачу сжатого воздуха внутрь.

- Наверх

#9 OFFLINE ip-lux

Отправлено 31 Октябрь 2018 – 12:47

тоесть после формовки и создания вакуума, дожидаемся остывания пластика и нагнетаем в обратную воздух создавая давление? тогда я так полагаю необходимо предусмотреть крепление (поджимные замки какие-то) рамы для зажима пластика с столу самому. иначе этим самым давлением поднимет всю раму, у меня то она 2100*1000

- Наверх

#10 OFFLINE ip-lux

Отправлено 31 Октябрь 2018 – 17:08

ещё возник вопрос(возможно глупый) а матрицу перед формовкой не покрывают чем-нибудь чтобы потом отформованный пластик легче снимался? если покрывают то чем можно?

- Наверх

#11 OFFLINE yaso73

Отправлено 31 Октябрь 2018 – 21:21

тоесть после формовки и создания вакуума, дожидаемся остывания пластика и нагнетаем в обратную воздух создавая давление? тогда я так полагаю необходимо предусмотреть крепление (поджимные замки какие-то) рамы для зажима пластика с столу самому.

иначе этим самым давлением поднимет всю раму, у меня то она 2100*1000

В зависимости от формуемого пластика и материала пуансона – можно очень осторожно попробовать применить силиконовый спрей (силиконовая смазка).

Есть шанс,что проще снимется…

- Наверх

#12 OFFLINE abrist

Отправлено 08 Ноябрь 2018 – 05:30

подскажите, пожалуйста, по такому моменту… как крепится прижимная рамка к контр-прижимной рамке? Я не понимаю, как сделать, чтобы учесть толщину материала. Ведь можно заряжать 1мм, а можно и 3мм. Толстый просто раздавит или не закрепится. Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?

Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?

- Наверх

#13 OFFLINE yaso73

Отправлено 09 Ноябрь 2018 – 08:05

Нужно предусмотреть регулировочные петли

Да.

или что

Нет.

- Наверх

#14 OFFLINE ip-lux

Отправлено 11 Ноябрь 2018 – 13:05

подскажите, пожалуйста, по такому моменту.

.. как крепится прижимная рамка к контр-прижимной рамке? Я не понимаю, как сделать, чтобы учесть толщину материала. Ведь можно заряжать 1мм, а можно и 3мм. Толстый просто раздавит или не закрепится. Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?

Нет никакого зазора, если посмотреть на видео то видно что “петли” имеют барашек именно им я и затягиваю. в результате неважно какая толщина пластика.

Нет. Выключаем вакуум,убираем раму,в специальное отверстие в пуансоне даём давление. Потихоньку. Но это надо закладывать сразу(возможность подачи давления).

В зависимости от формуемого пластика и материала пуансона – можно очень осторожно попробовать применить силиконовый спрей (силиконовая смазка).

Есть шанс,что проще снимется…

то есть сняв пластик с болванкой вы подаете давление через одно из отверстий давление, сделанное в болванке под формовке?

- Наверх

#15 OFFLINE abrist

Отправлено 11 Ноябрь 2018 – 15:58

Нет никакого зазора, если посмотреть на видео то видно что “петли” имеют барашек

видно, что петель нет. Большие листы может быть так и проще, но маленькие и при тираже это долго, проще когда рамка поднимается, а не разбирается.

Большие листы может быть так и проще, но маленькие и при тираже это долго, проще когда рамка поднимается, а не разбирается.

- Наверх

Как сделать большой вакуумный формовщик

В моем самом первом видео о проекте я сделал небольшой вакуумный формовщик. Он был очень простым и не имел собственного источника тепла, мне пришлось поставить пластик в духовку. Я всегда хотел улучшить этот дизайн, и сейчас самое время!

Как многие из вас знают, я особо не повторяю проекты. Не то чтобы каждый проект или видео были идеальными, на самом деле это далеко не так, просто у меня редко бывает время или желание полностью заново изобретать что-то, что я уже сделал. Если вы посмотрите ссылку на мое первое видео о проекте, вы поймете, почему этот проект (далекий от совершенства) нуждается в обновлении.

- Найти источник тепла

- Создать корпус

- Изготовление рамок из материала

- Хорошенько потяни

1.

Найдите источник тепла

Найдите источник теплаВ моей предыдущей попытке сделать вакуумный формовщик я поместил материал в раму и поместил его в печь, чтобы смягчить пластик. Технически это работало, но создавало много проблем; плавление пластика там, где идет моя еда, захват кухни проектом по изготовлению реквизита, пластик начинает остывать при перемещении его и т. д. Так что я нашел небольшой обогреватель, который предназначен для подвешивания к потолку магазина, чтобы использовать его в качестве обогревателя. источник тепла для размягчения пластика.

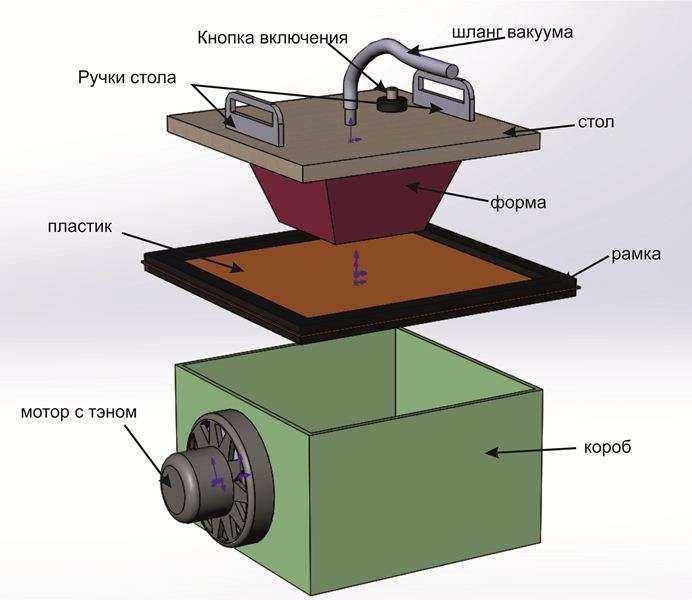

Вакуумный формовщик нагревает и тем самым размягчает/слегка плавит тонкий лист пластика. Затем этот податливый лист натягивается на объект, который находится на плоском слое отверстий. Как только пластик натягивается на объект и герметизируется вокруг кровати, вакуум вытягивает воздух из-под простыни через отверстия, и пластик всасывается в укромные уголки и закоулки объекта, создавая форму, сформированную вакуумом.

Как сделать вакуумный пресс – найти источник тепла

2.

Создание корпуса

Создание корпусаЧтобы источник тепла располагался над вакуумной кроватью, я построил короб из МДФ толщиной 1/2 дюйма и установил в него нагреватель. Вакуумный бокс был построен точно таким же образом, и я использовал ЧПУ, чтобы просверлить кучу отверстий для выхода воздуха. Мне пришлось просверлить большое отверстие в боковой панели вакуумного бокса, чтобы я мог присоединить шланг Shopvac непосредственно к нижнему боксу.

Некоторые алюминиевые уголки будут служить вертикальными опорами. Мы предположили, насколько провиснет пластик при нагревании, и добавили немного места для высокого объекта, лежащего на вакуумной платформе, и это был мой рост. Я вкрутил алюминиевые опоры прямо в две коробки из МДФ, и вакуумформер принял форму.

Как сделать вакуумный формирователь – сделать корпус

3. Сделать рамы из материалов

Чтобы удерживать пластиковые листы рядом с источником тепла и опускать их поверх объекта, вам понадобится рама из материала. Это рама, состоящая из двух частей, которая будет действовать как зажим со всех сторон материала, а также как тянущий механизм, который должен плотно прилегать к вакуумной платформе. Я решил использовать стальной плоский стержень толщиной 3/16 дюйма, потому что он будет жестким на протяжении 24-дюймового пролета без особой поддержки. Сварив две рамы по отдельности, я добавил к одной из них две простые ручки. Вы должны обязательно отшлифовать сварные швы, особенно там, где требуется плотное уплотнение, например, на дне и там, где будет удерживаться материал.

Я решил использовать стальной плоский стержень толщиной 3/16 дюйма, потому что он будет жестким на протяжении 24-дюймового пролета без особой поддержки. Сварив две рамы по отдельности, я добавил к одной из них две простые ручки. Вы должны обязательно отшлифовать сварные швы, особенно там, где требуется плотное уплотнение, например, на дне и там, где будет удерживаться материал.

Кроме того, я добавил несколько простых ручек из МДФ по бокам на случай, если рама станет слишком горячей для моих рук. Две рамы должны были скрепляться с помощью зажимов с плоским дном и удерживаться возле нагревателя с помощью магнитов, подвешенных на длинных винтах. Это позволит удерживать раму на месте во время нагрева и по-прежнему позволит мне тянуть материал вниз с минимальным усилием.

Как сделать вакуумный формовщик – изготовление рамок из материала

4. Хорошая тяга

При первой пробной тяге мы многому научились. Во-первых, плексиглас становится очень хрупким в вакууме и не работает так хорошо. Во-вторых, площадь лучистого нагрева обогревателя была меньше, чем я думал, но он все равно работал достаточно хорошо. В-третьих, зажимы препятствовали идеальному прилеганию к вакуумной платформе, поэтому мне пришлось добавить несколько дополнительных прокладок. Тонкая пена EVA, нарезанная на полоски, действовала как уплотнение, когда материальная рама находилась на вакуумной платформе. Я выровнял внешний периметр пеной EVA, а затем добавил небольшие кусочки в местах, которые не касались зажимов. Это сделало небольшие выемки в прокладке, чтобы я мог каждый раз располагать зажимы в одном и том же месте.

Во-вторых, площадь лучистого нагрева обогревателя была меньше, чем я думал, но он все равно работал достаточно хорошо. В-третьих, зажимы препятствовали идеальному прилеганию к вакуумной платформе, поэтому мне пришлось добавить несколько дополнительных прокладок. Тонкая пена EVA, нарезанная на полоски, действовала как уплотнение, когда материальная рама находилась на вакуумной платформе. Я выровнял внешний периметр пеной EVA, а затем добавил небольшие кусочки в местах, которые не касались зажимов. Это сделало небольшие выемки в прокладке, чтобы я мог каждый раз располагать зажимы в одном и том же месте.

Как сделать вакуумный формирователь – получить хорошую тягу

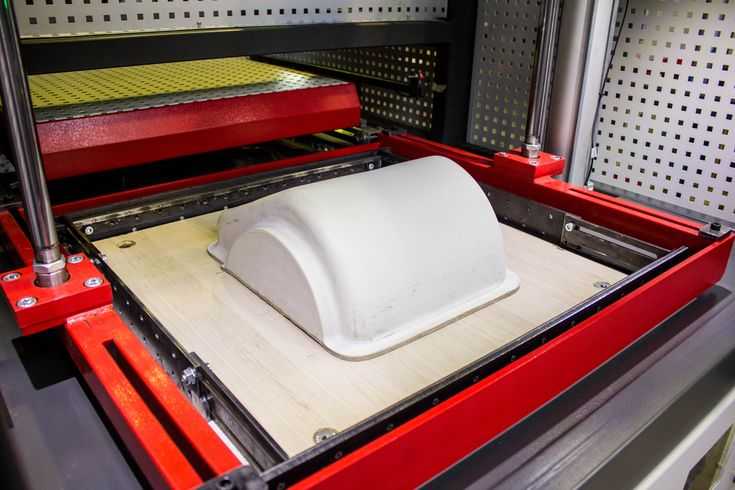

Наш второй тест прошел намного лучше, и пришло время переключиться на более подходящие полистироловые листы. Листы белого полистирола нагревались и опускались, как я видел в вакуумных формовочных машинах профессионального уровня. Я включил пылесос прямо перед тем, как снять материальную рамку, и бац! Хорошая тяга. Белый пластик присосался к вакуумной платформе, и камера, которую я формировал, была идеально обернута. Это был успех!

Белый пластик присосался к вакуумной платформе, и камера, которую я формировал, была идеально обернута. Это был успех!

Как сделать вакуумный формовщик – попробуй хорошенько

Отличный проект, который хочется пересмотреть!

В заключение хочу сказать, что я очень доволен тем, как вышел этот большой вакуумный формовщик. Он достаточно большой, чтобы делать несколько крутых сборок реквизита, и достаточно маленький, чтобы я мог легко его хранить. Большая часть этого проекта была сделана из материала, который у меня уже был, за исключением нагревателя и некоторых кусков металла. Если вы хотите начать вакуумное формование деталей, попробуйте этот проект. Если вам понравилась эта сборка, посмотрите больше моих работ!

Как сделать вакуумный формовщик – Мне нравится делать вещи

8 проектов, выполненных с использованием вакуумного формования и изготовления пресс-форм…

Думаете об инвестировании в настольный вакуумный формовочный станок для вашего следующего задания на проектирование или проекта «сделай сам»? Наши штатные создатели собрали несколько стильных продуктов, чтобы вдохновить вас на следующий проект вакуумного формования. Независимо от того, вдохновлены ли вы созданием своих собственных форм или хотите использовать детали вакуумной формовки в качестве элементов готовой детали, у Mayku FormBox есть так много вариантов.

Независимо от того, вдохновлены ли вы созданием своих собственных форм или хотите использовать детали вакуумной формовки в качестве элементов готовой детали, у Mayku FormBox есть так много вариантов.

Если вам нужно больше вдохновения, подпишитесь на @TeamMayku в социальных сетях или присоединитесь к группе сообщества Mayku в Facebook. Если у вас есть какие-либо вопросы по изготовлению, мы всегда здесь, чтобы помочь.

Индивидуальные формы для свечей, вдохновленных брутализмом

1. Разработанные с учетом брутализма, мы вырезали и шлифовали деревянные шаблоны, чтобы сформировать форму для этих свечей. Если вы хотите работать с воском, вы можете покрасить прозрачный или прозрачный воск в желаемый оттенок, или есть множество доступных цветных восков. Посмотрите это видео о другом проекте со свечами, который мы тоже пробовали.

Как сделать органайзер для канцелярских принадлежностей или ящиков для красок

2. Мы сформировали органайзер для акварели вокруг ящика с красками, кисти и колодца с водой в качестве шаблонов, прикрепив сформированный пластик к блокноту и закрепив красной резинкой. Этот проект предназначен для хранения вместе любого блокнота и предметов, которые вы хотите держать под рукой — взгляните также на наши органайзеры для канцелярских принадлежностей.

Этот проект предназначен для хранения вместе любого блокнота и предметов, которые вы хотите держать под рукой — взгляните также на наши органайзеры для канцелярских принадлежностей.

Сделайте магнитное пресс-папье для уборки скрепок

3. Наша башня со скрепками использовала 3D-печать в качестве шаблона, формируя пластиковую форму вокруг объекта с помощью Mayku FormBox, настольного вакуумного формовщика. В форму залили гипс и вставили пару магнитов. Теперь любые металлические канцелярские принадлежности будут прилипать прямо к стенке! Вы можете намагнитить множество других материалов, таких как бетон, Jesmonite или силикон.

Индивидуальная форма для часов с использованием термоформования

4. Для другого конкретного проекта мы вырезаем лазером древесину, чтобы сделать наш простой шаблон в форме часов. После формирования пластика вокруг него в FormBox мы вставили соломинку в центр формы, чтобы освободить место для стрелок часов, и добавили бетон. Часовые механизмы недороги и универсальны — простор для экспериментов!

Индивидуальные текстурированные формы для подставок для подставок для Jesmonite

5. Шаблон для этих подставок был еще одним предприятием 3D-печати, хотя в прошлом мы также использовали печенье для пищеварения в качестве шаблонов! После 3D-печати нашей формы для подставки и формирования ее из пластика мы использовали Jesmonite (любимый Maker) для заполнения формы. Если вы хотите добавить цвет или текстуру к дизайну подставки, вы можете покрасить материал для литья или добавить кусочки терраццо.

Шаблон для этих подставок был еще одним предприятием 3D-печати, хотя в прошлом мы также использовали печенье для пищеварения в качестве шаблонов! После 3D-печати нашей формы для подставки и формирования ее из пластика мы использовали Jesmonite (любимый Maker) для заполнения формы. Если вы хотите добавить цвет или текстуру к дизайну подставки, вы можете покрасить материал для литья или добавить кусочки терраццо.

Геометрическая форма для террариума, изготовленная по индивидуальному заказу с помощью вакуумной формовки

6. Мы сделали тонны террариумов, дважды сформировав один и тот же объект из глины, чтобы сделать пластиковую оболочку и отлить бетонное основание. Модель внутри сформированной оболочки также глиняная, с добавлением песка и красок для создания ощущения реализма. Вы также можете адаптировать этот дизайн, чтобы окружить настоящие растения, просто подумайте, какие сорта будут расти лучше всего в этой обстановке.

Индивидуальные формы для мыла с драгоценными камнями, изготовленные на FormBox

7. Возможности изделий для ванных комнат безграничны. Здесь мы использовали деревянные шаблоны, чтобы сформировать наши формы, которые затем были заполнены полупрозрачным глицериновым мылом. Вы можете попробовать отлить смесь бомб для ванны, шампунь или массажный брусок в аналогичную форму, чтобы вырастить свою независимую коллекцию косметики. Взгляните на один из наших первых косметических продуктов — бомбочку для ванны Bath Bum — на канале Team Mayku на YouTube.

Возможности изделий для ванных комнат безграничны. Здесь мы использовали деревянные шаблоны, чтобы сформировать наши формы, которые затем были заполнены полупрозрачным глицериновым мылом. Вы можете попробовать отлить смесь бомб для ванны, шампунь или массажный брусок в аналогичную форму, чтобы вырастить свою независимую коллекцию косметики. Взгляните на один из наших первых косметических продуктов — бомбочку для ванны Bath Bum — на канале Team Mayku на YouTube.

Индивидуальные формы для шоколада, изготовленные методом термоформования

8. Да, с Mayku FormBox можно сделать съедобным все, что угодно! В прошлом мы использовали буквы для изготовления персонализированных шоколадных конфет и желе, но здесь мы использовали ракушки, чтобы сделать вкусный подарок с начинкой из соленой карамели. Здесь тоже могут пригодиться вкусы и цвета… как насчет шоколадных ракушек с морской солью или шахмат из белого и молочного шоколада? Узнайте больше о том, как сделать формы для шоколада своими руками, в нашем блоге.

иначе этим самым давлением поднимет всю раму, у меня то она 2100*1000

иначе этим самым давлением поднимет всю раму, у меня то она 2100*1000 .. как крепится прижимная рамка к контр-прижимной рамке? Я не понимаю, как сделать, чтобы учесть толщину материала. Ведь можно заряжать 1мм, а можно и 3мм. Толстый просто раздавит или не закрепится. Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?

.. как крепится прижимная рамка к контр-прижимной рамке? Я не понимаю, как сделать, чтобы учесть толщину материала. Ведь можно заряжать 1мм, а можно и 3мм. Толстый просто раздавит или не закрепится. Нужен какой-то зазор. Нужно предусмотреть регулировочные петли или что?