Вакуумная формовка. Все этапы. Статья компании Технонагрев

Вакуумная формовка признана подвидом термоформования и является одним из старейших и наиболее распространенных методов обработки пластиковых материалов. Вакуум-формованные изделия повсюду окружают нас и играют важную роль в повседневной жизни.

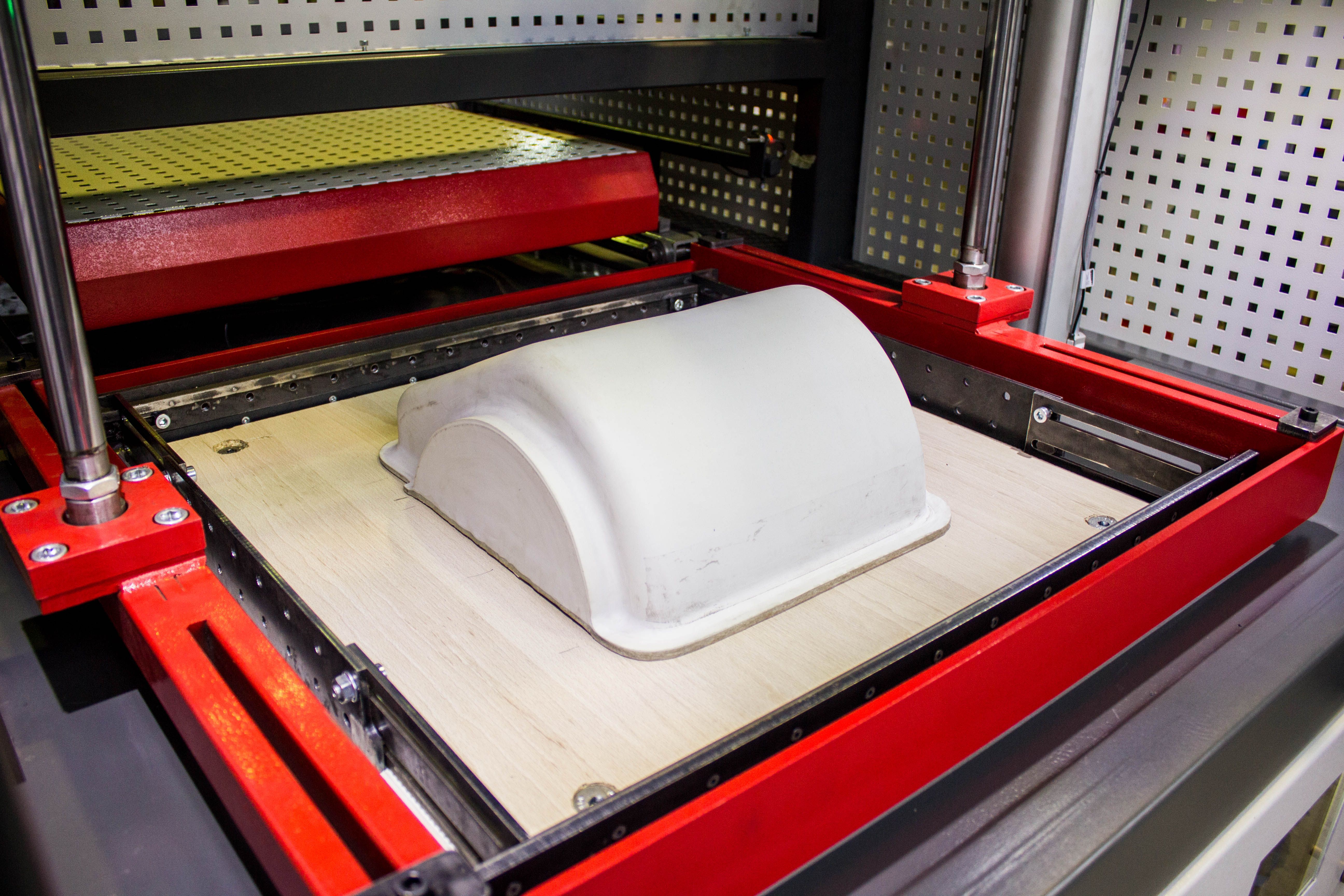

Процесс включает в себя нагрев пластикового листа до эластичного состояния и затем наложение его на форму. Вакуум используется для втягивания полимерного листа в формующий инструмент. Затем лист извлекается из формы. Современное вакуумное оборудование для формования полимеров оснащено сложными пневматическими, гидравлическими и тепловыми регуляторами, которые обеспечивают высокую скорость производственного процесса и дают возможность изготавливать изделия сложной конструкции и формы высокого качества.

Для вакуумной формовки практически все заготовки термопластов предоставляются в виде листов. Наиболее часто используемые материалы перечислены ниже.

Типично используемые материалы

-

Акрилонитрил-бутадиен- стирол АБС

-

Полиэфир Сополимер ПЭТГ

-

Полистирол ПС

-

Поликарбонат ПК

-

Полипропилен ПП

-

Полиэтилен (лист и вспененный лист) ПЭ

-

Поливинилхлорид ПВХ

- Акрил ПММА

Типичная продукция, изготовленная вакуумной формовкой

-

Ванны и душевые поддоны

-

Горшки

-

Лыжи

-

Лодки

-

Машинное оборудование

-

Дверные накладки для автомобилей

-

Полки и пластиковые детали холодильника

-

Сэндвич-коробки

-

Части автомобильных кабин

- Экстерьерные элементы магазинов

Особенности использования вакуумной формовки и ограничения

Вакуумная формовка сравнительно с другими типами формовки полимеров имеет ряд технологических преимуществ. Применение низкого давления при этом процессе обеспечивает сравнительно низкую стоимость инструментов оборудования. Также низкое давление позволяет изготавливать качественные изделия из недорогих материалов. Рабочий цикл при этом достаточно короткий. Таким образом, производство прототипов, небольшого количества крупных деталей, а также изделий средних размеров экономически выгодно.

Применение низкого давления при этом процессе обеспечивает сравнительно низкую стоимость инструментов оборудования. Также низкое давление позволяет изготавливать качественные изделия из недорогих материалов. Рабочий цикл при этом достаточно короткий. Таким образом, производство прототипов, небольшого количества крупных деталей, а также изделий средних размеров экономически выгодно.

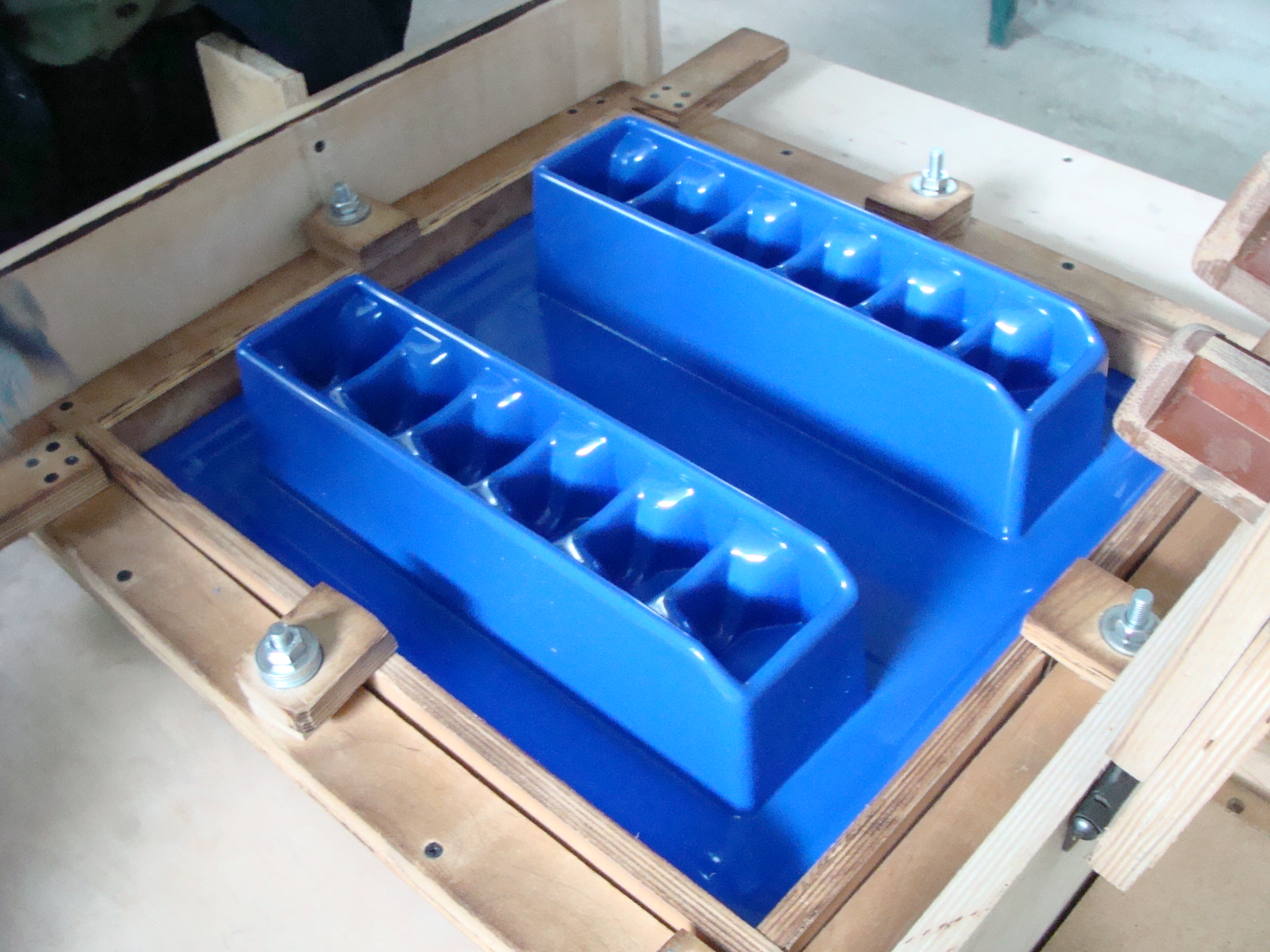

Более сложное оборудование и формы используются для непрерывного автоматизированного производства крупногабаритных изделий, таких как емкости для сохранения пищи, одноразовые чашки и сэндвич-пакеты.

В отличие от других процессов термопластичного формования, где используют полимерное сырье в виде смол или порошков, вакуумная формовка работает с экструдированными полимерными листами. После полного цикла формовки вакуумом обычно на изделии остаются элементы требующие обрезки. Переработанные отходы термопласта могут использоваться повторно, что также является огромным плюсом.

Этапы вакуумного формования

Фиксация листовой заготовки

Зажимная рама должна обладать достаточной мощностью, чтобы обеспечить надежную фиксацию листового полимера в процессе формования. Вакуумное оборудование с одним нагревательным элементом способно обработать материал толщиной не более 6 мм, а если оборудование оснащено двумя нагревателями — до 10 мм. При полностью автоматизированных рабочих процессах движущиеся части оборудования должны быть защищенными во избежание случайных повреждений.

Нагреватели для полимерных листов при вакуумной формовке

Обычно для вакуумного формования термопластов используются инфракрасные нагревательные элементы с алюминиевой отражательной пластиной. Независимо от типа термопласта главным условием изготовления качественных деталей является равномерный нагрев листа по всей его площади и толщине. Чтобы достичь этого все нагреваемые зоны должны оснащаться контролерами и регуляторами температуры.

Все чаще для вакуумного формования стали применять кварцевые нагреватели. Некоторые производители сразу оснащают оборудование этими элементами нагрева. У кварцевых инфракрасных нагревателей меньшая тепловая масса, поэтому время отклика занимает несколько секунд.

Пирометры обеспечивают точный контроль температуры нагрева, измеряя температуру плавления листа и взаимодействуя с управлением рабочих процессов. Точное считывание температуры также доступно с системой, управляемой компьютером, работающей в унисон с пирометрами. Для обработки толстых листов полимера рекомендуется использовать двойные нагреватели. Они обеспечивают более равномерное распределение температуры и ускоряют производственный цикл.

Двойные кварцевые нагреватели целесообразны при формовании высокотемпературных материалов с критическими температурами формования.

При строгом контроле областей интенсивной теплоотдачи потери тепла по краям заготовки, вызванные конвекционными воздушными потоками и поглощением из областей зажима, могут быть полностью компенсированы. Также при использовании кварцевых нагревателей значительно экономится электроэнергия, т. к. в процессе формовки нагреватели имеют регулируемый процент падения мощности из-за включателей находящихся в заднем положении.

Автонастройка уровня термопласта (доступна не на всех вакуум-формовочных машинах)

Опция автонастройки уровня листа доступна благодаря встроенному прибору с фотоэлектрическим лучом, который проводит сканирование расстояния между нижним нагревателем и листом пластика. Если лист пластика провисает, то небольшое количество воздуха впрыскивается в нижнюю камеру. Таким образом, лист поднимается и выравнивается.

Функция предварительного растяжения (доступно не на всех машинах)

Как только пластик достигнет температуры формования или эластичного состояния, его можно предварительно растянуть, чтобы обеспечить равномерную толщину стенки при применении вакуума. Метод контроля высоты пузырька состоит в том, чтобы получить согласованные результаты. Вакуум, давление воздуха и вспомогательная пробка используются для облегчения формования нагретого, растянутого пластика.

Вспомогательная функция проталкивания листа в форму (доступно не на всех машинах)

Вакуумное формование с помощью такой функции используется, когда прямая вакуумная формовка не позволяет равномерно распределить термопластичный лист по всем участкам формы. Чтобы распределить лист более равномерно, используется устройство похожее на плуг, для проталкивания листа в форму перед тем, как создается вакуум. Этот процесс позволяет большему количеству термопластичного материала достигать дна формы, и, таким образом, термопласт полностью заполняет все углы формы без риска истончения пластика.

Вакуум

Как только выполнена предварительная растяжка листа, можно создать вакуум. Сухой лопастной вакуумный насос используется для всасывания воздуха, который захватывается с пространства между листом и формой. Вакуумный насос должен поддерживать перепад давления. В больших машинах вакуумный резервуар используется в сочетании с вакуумным насосом большой емкости. Это позволяет создать процесс двухступенчатого вакуума, обеспечивая быстрое формование нагретого листа (до того, как температура листа упадет ниже его идеальной температуры формования).

Охлаждение и выпуск (доступно не на всех машинах)

После того, как пластик сформирован, ему нужно дать остыть перед тем, как выпустить. Если его изъять слишком рано, то деформация отливки приведет к появлению дефектов детали. Чтобы ускорить цикл охлаждения после формовки, включают охлаждающие вентиляторы. Также доступен вариант распыления жидкости, что напоминает туман, при котором форсунки прикрепляются к вентиляторам, а мелкий туман охлажденной воды направляется на лист. В сочетании с вентиляторами такой туман может ускорить цикл охлаждения до 30%. Наличие блоков контроля температуры, регулируют температуру внутри формы, обеспечивают точное и постоянное время охлаждения при остывании кристаллизующихся полимеров, таких как PP, HDPE и PET.

В сочетании с вентиляторами такой туман может ускорить цикл охлаждения до 30%. Наличие блоков контроля температуры, регулируют температуру внутри формы, обеспечивают точное и постоянное время охлаждения при остывании кристаллизующихся полимеров, таких как PP, HDPE и PET.

Обрезка и отделка

После того, как сформированная деталь остыла и ее изъяли из машины, избыток материала удаляется. А уже потом в изделии просверливаются отверстия и зазоры. Другие процессы постформинга включают в себя отделку, печать, укрепление, армирование и сборку.

Для удаления лишнего материала с готового изделия используются различные методы обрезки. Способ обрезки зависит от типа оборудования, размера изготовленной детали, коэффициента вытяжки и толщины материала. Детали тонкого калибра, как правило, обрезаются на механическом обжимном прессе, который еще называют роликовым прессом.

После всех проведенных работ изготовленная вакуумной формовкой деталь считается полностью готовой и может использоваться по предназначению.

Предлагаем вам посмотреть иллюстрацию процесса вакуумной формовки.

Вакуумная формовка пластика, особенности технологии

Вакуумной формовкой называется процесс производства серийных или единичных изделий из листовых полимерных материалов путем придания им формы матрицы под воздействием температуры и вакуума. В процессе производства изделия лист пластика нагревается до температуры размягчения и плотно облегает поверхность матрицы за счет создания отрицательного давления.

В серийном промышленном производстве для вакуумного формования изделий применяется современное высокотехнологичное оборудование, осуществляющее процессы разогрева сырья и откачки воздуха в режиме постоянно действующего конвейера.

В качестве сырьевых заготовок могут использоваться практически все полимеры, обладающие свойствами термопластов (полипропилен, полиэтилен, поливинилхлорид, поликарбонат и другие).

Методом вакуумной формовки выпускаются пластиковые изделия для всех направлений и сфер деятельности, в том числе:

- для авиационной, автомобильной и судостроительной отраслей промышленности;

- для производства упаковочной тары и емкостей всех видов;

- для нужд пищевого производства, химической промышленности, медицины;

- для производства бытовой техники, приборов и оборудования;

- для нужд строительства и дизайна.

Технология производства

Особенностью метода вакуумной формовки является возможность протекания производственного процесса с невысоким отрицательным давлением. Такие процессы не требуют наличия мощного оборудования, высокопрочных матричных форм и значительных расходов энергоносителей. Вследствие этого производство считается экономным, а готовые изделия имеют низкую себестоимость.

Широкие возможности для применения автоматизированных производственных процессов позволяют наладить непрерывный цикл изготовления продукции самого различного назначения. Немаловажную роль играет и то, что для формовки используются готовые листовые материалы, не требующие глубокой переработки сырья.

Стандартный метод вакуумной формовки состоит из нескольких этапов, включающих в себя:

- фиксацию заготовки на матрице;

- нагрев полимерного листа;

- предварительное растяжение листа;

- откачку воздуха из матрицы и вдавливание заготовки;

- охлаждение материала;

- извлечение изделия из матрицы;

- окончательную доработку изделия.

Для того чтобы понять, что представляет собой вакуумная формовка пластика, необходимо подробно рассмотреть все стадии производственного процесса.

Фиксация заготовки

Листы полимера крепятся к матрице при помощи зажимной рамы. Фиксирующие элементы должны обеспечивать прижимное усилие, достаточное для удержания листов толщиною до 6 мм. При автоматизированной подаче заготовок на формовку работа подвижных элементов прижимной рамы должна исключать возможность повреждения готового изделия.

Нагрев заготовки

Главной особенностью этого этапа работ является обеспечение равномерного прогрева всего объема заготовки, так как в противном случае плотного прилегания материала к форме матрицы добиться не удастся. В технологии вакуумной формовки для нагрева заготовок применяются, как правило, инфракрасные излучатели и кварцевые лампы.

Общая площадь поверхности заготовки делится на несколько зон, каждая из которых нагревается отдельным элементом, а температура нагрева контролируется при помощи специальных пирометров. Данные о температуре обрабатываются компьютерной системой для своевременной корректировки разницы нагрева различных участков заготовки.

Данные о температуре обрабатываются компьютерной системой для своевременной корректировки разницы нагрева различных участков заготовки.

До окончания процесса нагрева лист полимера должен сохранять свое первоначальное положение. Провисание пластика фиксируется фотоэлектрическим сканером, после чего система дает команду, и в аппарат подается воздух для корректировки формы заготовки. Благодаря этому исключается возможность разрыва материала.

Предварительное растяжение листа

В некоторых случаях в процесс производства включают предварительное растяжение материала, называемое также раздувом. Растяжение выполняется после достижения пластиком рабочей температуры формовки и служит для выравнивания толщины заготовки. Процесс раздува необходим при формовании заготовок на глубоких матрицах со сложной геометрией поверхности.

Откачка воздуха и вдавливание заготовки

После предварительного нагрева и растяжения закрепленной заготовки из аппарата для формовки производится откачка воздуха вакуумным насосом. При снижении давления внутри аппарата полимерный материал, достигший состояния пластичности, начинает облегать форму матрицы.

При снижении давления внутри аппарата полимерный материал, достигший состояния пластичности, начинает облегать форму матрицы.

В зависимости от требований, предъявляемых к конечному продукту, технология вакуумной формовки, может совмещаться с технологией штампования при помощи пуансона. В этом случае помимо откачки воздуха на заготовку сверху воздействует специальная конструкция, профиль которой повторяет поверхность матрицы.

Комбинацией этих методов можно добиться максимальной точности заданных форм деталей, а также обеспечить равномерное распределение полимерного материала по поверхности матрицы, полностью исключив образование складок и участков с различной толщиной.

Охлаждение изделия и извлечение из матрицы

Во избежание повреждения детали при извлечении из матрицы необходимо дождаться полного остывания материала. Если применяемое для процесса вакуумная формовка пластика оборудование оснащено системами воздушного охлаждения, время остывания изделий может быть сокращено на 20-30%.

Для изготовления наиболее ответственных деталей вакуумные матрицы оснащаются системами управления температурными процессами.

Наличие таких систем позволяет добиваться равномерного охлаждения изделия, что способствует повышению его эксплуатационных качеств. Извлечение остывшей детали из матрицы происходит под воздействием создаваемого внутри давления.

Окончательная обработка

Изделие, извлеченное из матрицы необходимо отделить по контуру от излишков полимерного материала. Сформованная деталь может являться полуфабрикатом для дальнейшего сборочного производства. Для этого изделие может разрезаться, в нем могут высверливаться отверстия для крепежных элементов и делаться пропилы для вставок.

Для окончательной обработки материала могут использоваться:

- механический обрезной пресс;

- ленточная пила вертикального или горизонтального типа;

- станок строгально-шлифовальный;

- фрезерный станок;

- сверлильный станок;

- ручной механический и электроинструмент.

Литье против Вакуумной Формовки :: информационная статья компании Полимернагрев

Литье под давлением и вакуумное формование — два очень популярных процесса изготовления пластиковых деталей. В этой статье объясняются возможности обоих процессов, и дается общее руководство по типам продуктов, для которых конкретный процесс является наиболее подходящим. Сначала краткий обзор того, как работают процессы:

Что такое литье под давлением?

Литье под давлением — это способ изготовления пластиковых деталей путем плавления пластика и впрыскивания его в инструмент для формовки.

Что такое вакуумное формирование?

Вакуумная формовка — это способ формирования пластиковых деталей путем растягивания нагретого листа пластика над инструментом для вакуумной формовки. Технологические возможности

Технологические возможности

Технологические возможности

Литье под давлением позволяет изготавливать детали с невероятной детализацией, при этом микроразмерные детали по-прежнему могут иметь ребра, выступы, металлические вставки, боковые стержни, резьбовую нарезку, отверстия и т.д. Поскольку пластик впрыскивается внутрь пресс-формы, продукт может иметь практически любую форму. Результаты зависят от правильного проектирования и изготовления инструмента, который формирует деталь, от правильного выбора материала и правильного использования литьевой машины.

Вакуумная формовка не так универсальна, как литье под давлением. Поскольку пластиковый лист растягивается поверх или в форме. Формование выполняется только в одном направлении, ограничивая форму детали. Тем не менее, вакуумная формовка позволяет получить гораздо более тонкие стенки изделий. При образовании вакуума части изделия всегда будут полыми. Отверстия вырезаются впоследствии при дополнительной механической обработке. При хорошей конструкции инструмента вакуумная формовка позволяет получать сложные изделия и ряд специальных функций.

При хорошей конструкции инструмента вакуумная формовка позволяет получать сложные изделия и ряд специальных функций.

Точность и допуски

Литье под давлением позволяет достичь невероятно малых допусков, достигая идентичных продуктов снова и снова. Вакуумная формовка может достигать разумных допусков, но поскольку материал растягивается над или внутри формовочного инструмента, он менее контролируем, чем при литье под давлением.

Материалы

Ассортимент материалов для литья под давлением огромен! Существует огромный ассортимент стандартных материалов, а также такие вещи, как антистатический пластик, термопластичный каучук, химически стойкие пластики, инфракрасный, биокомпостный материал … и с помощью цветовой компоновки или маточной смеси у вас также есть бесконечный выбор цветов.

Для вакуумной формовки используется более ограниченный ассортимент материалов, но легко доступных: листы из ABS, огнестойкого ABS, HDPE, HIPS, проводящего HDPE, проводящего HIPS, PP, PVC, прозрачного HIPS, ультрафиолетового стабильного HIPS & PETG. Также доступны различные цвета и листы со спецэффектами.

Также доступны различные цвета и листы со спецэффектами.

Отделка и отходы

Каждый инструмент для формования литьем имеет «бегунки» – каналы в инструменте, через которые расплавленный пластик достигает сердцевины и полости, которая формирует изделие.

Если у пресс-инструмента есть холодные полозья, они будут жестко загибаться во время каждого цикла формования. Они должны быть удалены из каждого молдинга и могут быть повторно обработаны и использованы.

В инструментах для формовки с горячей посадкой пластик в полозьях остается горячим и используется при следующем формовании, поэтому в процессе производства нет отходов.

При вакуумном формовании фактический продукт всегда требует вырезания из пластикового листа — это может быть сделано, например, с помощью роликовой резки, ручной резки или обработки с ЧПУ.

В зависимости от размера листа и детали это может быть довольно расточительным процессом. Однако оставшиеся листовые детали можно перераспределить и использовать в других процессах.

Однако оставшиеся листовые детали можно перераспределить и использовать в других процессах.

Компания Полимернагрев производит нагревательные элементы для литья (спиральные нагреватели, патронные ТЭНы, гибкие ТЭНы, плоские нагреватели) и вакуумного формования (инфракрасные керамические излучатели, кварцевые инфракрасные излучатели).

Вакуумная формовка

Термовакуумная формовка объемных букв, знаков и других декоративных элементов. Срочное изготовление форм для термовакуумной формовки.

Положительные аспекты работы с Альтернативными системами:

Инженеры с большим опытом работы, которые работают на благо фирмы больше 13 лет.

Цены на изготовительную продукцию подходят всем, антикризисное предложение распространяется на всех клиентов и заказчиков.

Каждый заказчик будет общаться напрямую с мастером, который будет заниматься изготовлением.

Благодаря специально созданному калькулятору, мы сможем точно и быстро высчитать затраты которые потребуются для формирования проекта.

Формовка промышленного характера будет выполнена с максимальной точностью.

С нами термовакуумная формовка становится проще!

Вакуумная формовка редко встречается по причине дороговизны и работников, которые не могут создать заказ и оформить его верно и необходимо. Наши сотрудники выявили все проблемы, которые могут возникать и научились избегать их. Мы гарантируем короткие сроки, а работа наших мастеров является образцом качества.

- Простота расчета

- Быстрая компетентная консультация

Пресс форма за 2 дня

Готовые технические решения

Низкие цены на формы

Бесплатные образцы формованных изделий

Специально созданный калькулятор позволяет произвести расчет цены и работы за необходимое изделие самостоятельно.

Иметь дело с менеджерами, которые фигурируют поверхностными знаниями по формовке изделий, больше нет необходимости. Общайтесь с человеком, который будет заниматься непосредственно формовкой индивидуального изделия для вас.

Общайтесь с человеком, который будет заниматься непосредственно формовкой индивидуального изделия для вас.

Технология, которая разработана нашими специалистами в отрасти вакуумной формовки, позволяет добиться минимальных сроков выполнения, которые получилось уменьшить до 2х дней. Нет необходимости ждать нужного результата в течение месяца или больше.

Узлы крепления, которые так же были созданы сотрудниками фирмы, позволяют работать с многогранными решениями с технической точки зрения. Материалы, из которых будут создаваться, и крепиться знаки, буквы или крышки, отлично сочетаются и крепятся друг к другу.

Формы предлагаются из материала МДФ, благодаря усовершенствованной технологии они не будут терять своих качественных характеристик и предлагаются клиенту по самой отличной цене.

Формы создаются работниками для бесплатного образца, который создан с целью избегания трудностей и недопонимания во время общения с клиентом.

Не только формовка

Наш многолетний опыт работы позволил глубоко поработать над другими предложениями, которые мы с радость предоставляем клиенту. Теперь доступны такие индивидуальные заказы:

Изделия из ударопрочного пластика, необходимой конструкции и формы.

Полистиролы могут быть разного цвета, который необходим проекту.

Теперь можно забыть о материалах, которые желтеют или выцветают.

Зачем нужна вакуумная формовка?

Вокруг мы встречаем рекламу наружного образца и всевозможные вывески. Сделать что-то необычное и новое – главная цель. Формованная реклама будет новым течением, которое привлечет интерес и привлечет внимание клиента.

Такая реклама выглядит интересно и завлекает. Но мы редко ее встречаем из-за некомпетентных и неответственных фирм, которые предлагают свои услуги в данной отрасли. Но теперь есть налаженное производство, которое позволяет создавать необходимую вывеску и прочее.

Именно автопроизводители чаще пользуются такими рекламными изделиями. Потому, что реклама формованного образца выглядит более презентабельно, красиво и доверительно.

Сделать индивидуальный заказ по своему проекту – значит выделить себя из серой массы и привлечь новых клиентов.

Когда применяется формовка?

Целесообразным будет заказ, который рассчитан на тиражирование. Ведь при заказе от трех изделий цена общей суммы уже не настолько высока. Это отлично подходит для людей, которые владеют сетью магазинов.

Формовка вакуумного производства позволяет отказаться от обычных плоских вывесок, которые сейчас на каждом шагу и создать стиль собственного образца. Теперь есть возможность представить самые разнообразные формы, которые не ограничиваются пирамидами, полусферами, звездами или другими.

Благодаря разнообразию работы с формами, увеличились световые возможности. Будет освещаться любая необходимая часть индивидуального изделия.

Логотипы можно разрабатывать отдельно. Разные буквы, слова или другие элементы будут созданы под заказ.

Все эти аспекты позволяют владельцу общественного места создать свой неповторимый логотип и стиль заведения.

Как происходит вакуумная формовка?

Благодаря наличию необходимого оборудования, нужный рисунок или чертеж превращается в 3D формат и подлежит фрезеровке. Такие образцы обычно делаются из панели МДФ. Для обычных заказов этого вполне достаточно. Но если работа более кропотлива или сложна, то есть возможность использовать алюминиевые и иные материалы.

Далее следует процесс непосредственной формовки изделия. Полученный материал отправляется в формовочную специальную машину. После этого материал поддается термической обработке исключительно равномерно и точно. Далее происходит разливание пластика по формам или форме, в зависимости от заказа. В частях соединения 2х материалов необходимо откачать воздух. После вся конструкция отправляется на остывание. Потом мастер, используя фрезерную установку, избавляется от лишних частей проекта.

Какие материалы используются в вакуумной формовке?

Предполагается использование, в производственной части, материалов из светопропускающего пластика разнообразных цветов. Если возникло желание, есть возможность использовать виниловую пленку или фотопечать на готовом продукте.

Вакуумная формовка пластика на заказ в Москве, цены на услуги и формы для формовки

Современная методика получения объемных 3D форм из листовых пластиков путем обработки материалов воздействием высоких температур в вакуумной среде. В ее основе лежит изменение физических свойств пластиков под воздействием нагрева.

Формование пластика (листовых материалов) на нашем производстве осуществляется на оборудовании термовакуумного формования со следующими рабочими полями:

| Размеры рабочих полей оборудования термовакуумного формования листовых материалов, в миллиметрах | ||||

| 2000х3000 |

|

|

|

|

| 2000х2000 |

|

|

|

|

| 2000х1500 | 1500х1500 |

|

|

|

| 2000х1000 | 1500х1000 | 1000х1000 | 700х1000 |

|

|

|

|

1000х500 | 700х500 | 500х500 |

| Глубина протяжки изделий до 750мм | ||||

Технология активно применяется в различных сферах нашей жизни (автомобильная отрасль, промышленность, торговое оборудование и POS-продукция, выставочные стенды, наружная и интерьерная реклама, упаковка, макетирование), позволяя создавать объекты любых размеров с тиражированием от одной до десятков тысяч единиц.

Виды вакуумной формовки пластиков

- негативная – материал втягивается в прессформу,

- позитивная – материал натягивается на прессформу.

Процесс вакуумной формовки пластика

Этапы проведения термоформовки пластиков

- изготовление и подготовка матрицы (пресс-формы),

- устройство матрицы на подвижной платформе оборудования,

- установка листового пластика над пресс-формой,

- прогрев матриц и материалов до заданной температуры,

- подъем платформы к листу пластика,

- вакуумная формовка пластика – натяжение материала на матрицу под действием вакуума,

- охлаждение готового изделия.

- аппликация самоклеящейся пленкой по готовому изделия (уместна при малом тираже продукции),

- предварительная шелкография (чаще применяется при крупных тиражах).

У нас вы можете заказать изготовление продукции любой сложности. Используемое компанией «ТАУРУС» оборудование позволяет формовать пластиковые изделия любых размеров – от минимально возможных до объектов с габаритами 2000х3000мм, с глубиной протяжки до 750мм.

Наше оборудование

В 2014 году нашей компанией введено в эксплуатацию новейшее вакуумное термоформовочное оборудование и производится формовка листовых материалов толщиной от 1 до 10мм (ПММА (оргстекло / акриловое стекло), АБС, ПС (полистиролы), ПЭТ, ПВХ, ПВД, ПНД, САН, поликарбонат монолитный, декоративные пластики и покрытия, двухслойные пластики для гравировки, зеркальные пластики и с нанесением пленок 3М, другие).

Наше преимущество — уникальное оборудование, позволяющее формовать изделия от самых малых до огромных размеров (2000х3000мм) с глубиной протяжки до 800мм!

Наша стратегия – четкое выполнение как серийных, так и единичных заказов. Работаем с прессформами клиента, а также оперативно производим матрицы самостоятельно.

Цены на данные виды работ очень индивидуальны и могут быть просчитаны только после получения исходных данных (тираж, вид и толщина материала, наличие матрицы, необходимость постобработки, обрезки).

Станок ВФМ-2

|

|

Параметры: |

||

|

|

Поле по оси X: | 2000мм | |

|

|

Поле по оси Y: | 3000мм | |

|

|

Высота по оси Z: | 800мм | |

|

|

Прогрев | односторонний | |

Формы для формовки

Также, при сотрудничестве с нами вы можете предоставить как собственные формы для формовки, так и воспользоваться услугами нашей компании. Мы осуществляем:- разработку дизайна и изготовление пресс-форм,

- изготовление матриц по эскизам заказчика,

- доработку представленных матриц.

Изготовление и подготовка пресс-формы является самым трудоемким и затратным этапом термоформовки. В качестве основы для нее применяется МДФ, разновидности смол, алюминий. С учетом дизайна матрицы ее поверхность тщательно обрабатывается и подготавливается к дальнейшей работе.

Наиболее популярным методом изготовления матриц является 3D фрезерование на станке с ЧПУ, заказать которое вы можете в нашей компании.

Пожалуйста, заполните поля и мы вам перезвоним

Спасибо, за обращение в нашу компанию. В ближайшее время с вами свяжется менеджер

Формовка ABS пластика

Формовка ABS пластика

Формовка ABS пластика

Еще работыВакуумная формовка – универсальность и экономичность

Нагреваясь в вакууме до температуры размягчения, лист из полимерного материала плотно облегает поверхность матрицы. На этом основана вакуумная формовка – процесс производства изделий из листовых полимерных материалов путём придания им объёмной формы.

Где и что используется

Данный способ обработки полимеров применяется:

- В машино-, авиа- и судостроении

- При изготовлении медицинской, пищевой, химической и прочей упаковочной тары

- При производстве рекламных и выставочных стендов

В силу технологических особенностей, данная технология не требует серьёзных затрат на изготовление пресс-форм, что, в свою очередь, снижает себестоимость штучных изделий.

Практически все виды полимерных материалов, способных при изменении температуры переходить в эластичное состояние и обратно (термопласты), подвержены формовке в вакуумном пространстве. Чаще всего для этого используются:

- Полиэтилентерефталат

- Полистирол

- Акрил

- Поливинилхлорид

Порядок операций при формовке

Процесс происходит в следующей последовательности:

- Фиксация

Листовая заготовка надёжно закрепляется в зажимной раме. - Нагрев

Равномерный прогрев листа полимера до необходимой температуры. Для этого используются нагреватели, наиболее предпочтительные из которых – кварцевые, имеющие минимальную теплоёмкость. Контроль за процессом нагрева осуществляется с помощью специального прибора – пирометра. - Растяжение листа

Когда пластик достигает требуемой температуры, его растягивают. Это нужно, чтобы толщина готового изделия была равномерной, без бугров и ям. - Создание вакуума

После растяжки необходимо откачать воздух из рабочей камеры. - Вдавливание

Придание изделию нужной формы при помощи матрицы и пуансона. - Охлаждение, извлечение и отделка

Осталось дать готовому изделию остыть и затвердеть – и можно его извлекать из станка. После наступает очередь его отделки.

Гибкие расценки при любой сложности

Специалисты компании «Вертикаль» изготовят с помощью температурно-вакуумной формовки пластиковые изделия любой сложности. Максимальные их габариты – 2000 х 3000 мм, глубина протяжки – до 750 мм. По желанию заказчика мы также занимаемся разработкой оригинального дизайна изделий.

Расценки нашей компании зависят от ряда условий: параметры материала, количество изделий, наличие или отсутствие подходящей матрицы.

Наш принцип: Качественное выполнение любых заказов в сжатые сроки.

Вакуумная формовка

Вакуумная формовка. Изготовление.

Отправить заказ на расчет

Вакуумная формовка – это один из наиболее интересных и развивающихся процессов изготовления объемных изделий из пластика. Несмотря на видимые преимущества этого вида

рекламы, в Новокузнецке вакуумная формовка вывесок используется крайне редко, так как эта технология новая, и ей только предстоит занять свое место в рекламном пространстве.

Однако изделия, изготовленные при помощи вакуумной формовки, имеют неоспоримые преимущества в сравнении со склеенными акриловыми и пластиковыми буквами и символами. Вы можете в этом убедиться сами, посмотрев на примеры работ. Во первых, изделие получается очень аккуратным, практически фабричным и имеет эксклюзивный вид. Такие буквы очень удобно инкрустировать в вывеску, они надежно держатся на прорезанных частях. Если раньше было настоящей проблемой подклеить оргстекло с обратной стороны композитной панели при сборке короба, то теперь это просто. Изделия, выполненные с помощью вакуумной формовки, обладают ярким визуальным эффектом и высоким качеством.

Процесс изготовления делится на 3 этапа.

- 1. Обсудив с заказчиком все детали и особенности проекта, дизайнер разрабатывает 3D-макет. Задание на изготовление формы может быть представлено заказчиком в виде чертежей, эскиза или готового образца.

- 2. Изготовление матрицы-формы, на которой непосредственно будет происходить процесс формовки. Формы могут быть изготовлены из разных материалов – из дерева, стекла, металла, стеклопластика и т.д.

- 3. Третий этап изготовления – это формовка материала путем нагревания пластика, за счет чего он становится мягким и приобретает форму исходника (изделия-матрицы). Далее происходит последующая механическая обработка изделия для достижения идеального результата.

Стоимость изделия вакуумной формовки рассчитывается индивидуально в зависимости от следующих параметров:

– сложность 3D-макета и матрицы

– толщина материала

– цвет и вид пластика

– сложность обработки изделия.

Области применения вакуумной формовки:

– наружная реклама (элементы вывесок – буквы и символы)

– строительство и дизайн (различные элементы интерьера)

– торговое оборудование и холодильное оборудование (полки, лотки, крышки и др.)

– производство бытовых изделий

– автомобилестроение (тюнинг, бары, ветровики и др.)

Изделия, полученные с помощью вакуумной формовки, прочно вошли в нашу жизнь, их можно встретить везде, где в ходу пластик.

Итак, при использовании вакуумной формовки, на выходе мы получаем привлекательные и прочные пластиковые изделия, не имеющие швов. Технология процесса формования заключается в тепловом воздействии на термопластичные материалы с помощью вакуума. Такой метод можно использовать как для серийного производства изделий, так и для создания уникальных и эксклюзивный вещей. Для такого производства можно использовать различные материалы (ПЭТ, ПВХ, полистирол, поликарбонат ) в зависимости от того, какое изделие необходимо выпустить, и какие требования к предъявляют к готовой продукции.

Введение в вакуумное формование

Некоторые современные удобства, которыми мы пользуемся каждый день, стали возможны благодаря вакуумному формованию. Без этого универсального производственного процесса жизненно важные медицинские устройства, упаковка для пищевых продуктов и автомобили могли бы выглядеть совсем иначе.

Прочтите, чтобы узнать, как низкая стоимость и эффективность вакуумного формования делают его отличным вариантом для коммерческих производителей, независимых мастеров и домашних мастеров.

В этом руководстве вы найдете подробное введение в вакуумную формовку, в том числе:

Обзор процесса вакуумного формования.

Как создавать формы для вакуумной формовки.

Преимущества и недостатки вакуумного формования.

Как вакуумное формование используется как коммерчески, так и самостоятельно.

Краткое тематическое исследование по вакуумному формованию и 3D-печати.

Вакуумное формование – это производственный метод, используемый для формования пластиковых материалов. В процессе вакуумного формования лист пластика нагревается, а затем протягивается вокруг одной формы с помощью всасывания.

Вакуумное формование используется в широком спектре производственных приложений, от небольших деталей, изготовленных на заказ на настольных устройствах, до крупных деталей, изготовленных на автоматизированном промышленном оборудовании.

Термоформование – это производственный процесс, при котором лист пластика нагревается, чтобы он стал податливым, затем ему придают форму или контур с помощью пресс-формы и обрезают для создания конечной детали или продукта. Вакуумное формование и формование под давлением – это разные типы процессов термоформования. Основное различие между формованием под давлением и вакуумным формованием заключается в количестве используемых форм.

Вакуумное формование – это простейший тип термоформования пластика, при котором используется одна форма и вакуумное давление для получения детали желаемой геометрии. Он идеально подходит для деталей, которые необходимо точно сформировать только с одной стороны, например, для контурной упаковки для пищевых продуктов или электроники.

Существует два основных типа пресс-форм: входящая или положительная (выпуклая) и охватывающая или отрицательная, вогнутая. В случае охватываемых форм лист пластмассы помещается поверх формы, чтобы очертить внутренние размеры пластмассовой детали.В матричных формах термопластический лист помещается внутрь формы для точного формирования внешних размеров детали.

При формовании под давлением нагретый лист пластмассы вдавливается (отсюда и название) между двумя формами вместо того, чтобы втягиваться на место вокруг одной формы с помощью всасывания. Формовка под давлением идеально подходит для изготовления пластмассовых деталей или деталей, которые должны иметь более точную форму с обеих сторон и / или требовать более глубокой вытяжки (они должны заходить дальше / глубже в форму), например, кожухи приборов, которые должны выглядеть эстетично. на внешней стороне и защелкнитесь или установите точный размер с внутренней стороны.

Пошаговый процесс вакуумного формования работает следующим образом:

Зажим: лист пластмассы помещается в открытую раму и зажимается на месте.

Нагрев: пластиковый лист размягчается с помощью источника тепла до тех пор, пока он не достигнет соответствующей температуры формования и не станет податливым.

Вакуум: Каркас, содержащий нагретый гибкий лист пластмассы, опускается над формой и устанавливается на место с помощью вакуума с другой стороны формы.В женских (или выпуклых) формах необходимо просверлить крошечные отверстия в щелях, чтобы вакуум мог эффективно притянуть лист термопласта к соответствующей форме.

Cool: После того, как пластик сформирован вокруг / внутри формы, ему необходимо остыть. Для более крупных деталей иногда используются вентиляторы и / или холодный туман, чтобы ускорить этот этап производственного цикла.

Выпуск: После того, как пластик остынет, его можно вынуть из формы и освободить от каркаса.

Обрезка: готовую деталь необходимо вырезать из лишнего материала, а края, возможно, необходимо подрезать, отшлифовать или сгладить.

Вакуумное формование – это относительно быстрый процесс, этапы нагрева и вакуумирования обычно занимают всего несколько минут. Однако, в зависимости от размера и сложности производимых деталей, охлаждение, обрезка и создание форм могут занять значительно больше времени.

Многие производители, дизайнеры и другие профессионалы выбирают вакуумное формование, потому что оно предлагает сочетание гибкости конструкции при относительно низкой стоимости по сравнению с другими методами производства.Преимущества вакуумного формования:

В частности, для небольших производственных партий (250-300 единиц в год) вакуумное формование обычно более доступно, чем другие методы производства, такие как литье пластмасс под давлением. Доступность вакуумного формования во многом объясняется более низкой стоимостью инструментов и прототипов. В зависимости от площади поверхности изготавливаемых деталей и размеров зажимной рамы инструменты для литья под давлением могут стоить в два-три раза дороже, чем инструменты для термоформования пластмасс или вакуумного формования.

Вакуумная формовка имеет более короткое время выполнения работ, чем другие традиционные методы производства, поскольку инструменты могут быть изготовлены быстрее. Время изготовления оснастки для вакуумного формования обычно вдвое меньше времени, необходимого для изготовления оснастки для литья под давлением. Когда для создания форм используются 3D-принтеры, время выполнения работ может быть еще меньше. Повышая эффективность производственного процесса, вакуумное формование позволяет предприятиям быстрее получать новые образцы в руки потребителей.

Вакуумное формование дает дизайнерам и производителям возможность тестировать новые конструкции и создавать прототипы без значительных накладных расходов или задержек.Формы могут быть изготовлены из дерева, алюминия, конструкционной пены или пластика, напечатанного на 3D-принтере, поэтому их можно легко заменить и / или модифицировать по сравнению с другими производственными процессами.

Дик Тил использовал вакуумную формовку для испытания прототипов деталей снегоходов John Deere в конце 1970-х – начале 80-х годов, в основном потому, что это сделало инструменты недорогими. В книге «Снегоходы John Deere: разработка, производство, конкуренция и эволюция, 1971–1983 годы» авторы объясняют, что «беспроигрышная ситуация была создана за счет более дешевых деталей и меньших инвестиций в производственную оснастку.”

Вакуумное формование также дает дизайнерам возможность предлагать клиентам больше вариантов цвета и индивидуальной настройки. Это дает многим предприятиям свободу предлагать клиентам уникальные конструкции и производить индивидуальные продукты, такие как стоматологические ретейнеры, по доступной цене.

Производители часто используют вакуумное формование для производства пищевых контейнеров и деталей для медицинской промышленности, поскольку оно совместимо с пластиками, которые можно стерилизовать или содержать в чистоте.Например, полиэтилен высокой плотности (HDPE) часто используется для вакуумного формования контейнеров для хранения пищевых продуктов.

УстойчивостьHDPE к кислотным соединениям делает его пригодным материалом для вакуумного формования контейнеров для чистящих средств. Пластмассы медицинского назначения используются при вакуумном формовании для создания деталей, которые могут выдерживать процессы стерилизации и соответствовать строгим медицинским и / или фармацевтическим требованиям.

Несмотря на то, что вакуумное формование предлагает ряд преимуществ, у него есть некоторые ограничения.Вакуумное формование возможно только для деталей с относительно тонкими стенками и простой геометрией. Готовые детали могут иметь непостоянную толщину стенок, а вогнутые детали с глубокой вытяжкой трудно изготовить с помощью вакуумного формования.

Кроме того, в то время как вакуумное формование часто является наиболее экономичным выбором для малых и средних объемов производства, другие процессы производства пластмасс могут быть более доступными для очень больших производственных циклов.

В современном обществе было бы непросто прожить целый день, не соприкасаясь хотя бы с одной частью, изготовленной с помощью вакуумного формования.Этот производственный процесс используется для производства самых разных деталей в самых разных отраслях промышленности, в том числе:

Производители используют вакуумную формовку для создания ряда деталей и деталей в автомобилях, автобусах, лодках и самолетах. В автомобилях все, от бамперов до ковриков и даже кузовов грузовиков, изготавливается с использованием вакуумного формования.

Посмотрите, как работает самая большая в мире роторная вакуум-формовочная машина.

Вакуумное формование позволяет автомобильным компаниям производить различные цвета и детали для потребителей и дает дизайнерам свободу тестировать новые прототипы в процессе разработки.

Производители также используют вакуумную формовку для производства многих промышленных ящиков и контурных контейнеров для оборудования.

Посмотрите, как акриловые вывески или световые люки производятся с помощью вакуумной формовки,

Вакуумное формование – отличный производственный процесс для деталей, которые в основном используются вне помещений или могут контактировать с источником тепла, поскольку промышленные производители могут использовать различные огнестойкие и стойкие к ультрафиолету материалы. Например, огнестойкий поливинилхлорид (ПВХ) UL 94 V-0 и УФ-фильтрующий акрил (ПММА) могут быть сформированы в вакууме.

Если вы покупаете продукт из пластика, который соответствует дизайну этого продукта, есть большая вероятность, что упаковка была изготовлена методом вакуумного формования. Бритвы, зубные щетки, электроника, косметика и чистящие средства часто поставляются в вакуумной упаковке.

Этот лоток для демонстрации был изготовлен с использованием вакуумного формования. (источник)

Кроме того, маркетинговые дисплеи, дисплеи для торговых точек (POP) и приспособления для заглушек продуктовых рядов часто производятся с использованием вакуумного формования.

Вакуумное формование часто используется для упаковки пищевых продуктов, поскольку оно совместимо с пищевым пластиком и позволяет производить детали, которые легко дезинфицировать.

Эти декоративные шоколадные конфеты были произведены в формах вакуумного формования и хранятся на прозрачном лотке вакуумного формования. Прочтите наше руководство, чтобы узнать, как создавать индивидуальные формы для шоколада с помощью 3D-печати.

Контейнеры для фруктов, пластиковые коробки для яиц и лотки для крекеров часто формуются под вакуумом.

Перечень товаров народного потребления, изготавливаемых методом вакуумной формовки, обширен.Производители могут создавать товары, в том числе детские игрушки, дорожные аксессуары и предметы домашнего декора, используя вакуумное формование.

Посмотрите это видео, чтобы увидеть, как твердый чемодан производится с помощью вакуумного формования.

Медицинские детали и компоненты, которые должны быть противомикробными или устойчивыми к загрязнениям, часто производятся методом вакуумного формования.

Этот лоток вакуумного формования служит для фиксации медицинских компонентов. (источник)

Это включает в себя медицинскую упаковку, фармацевтические подносы для таблеток, компоненты больничных коек, а также внешние детали аппаратов МРТ и КТ.

Вакуумное формование используется в различных отраслях промышленности для создания нестандартных и уникальных деталей, например, реквизита для спецэффектов.

Посмотрите это видео, где Адам Сэвидж объясняет, как работает вакуумное формование, и создает индивидуальную опору.

Вакуум-формовочные машинысильно различаются по размеру, стоимости, сложности и возможностям, что означает, что независимые дизайнеры, любители и коммерческие производители любого уровня квалификации могут найти то, что вам нужно. Вакуумные формовочные машины варьируются от небольших настольных моделей, которые стоят несколько сотен долларов, до промышленных машин, которые стоят тысячи.

Вот несколько примеров из ассортимента имеющихся вакуум-формовочных машин:

Промышленные вакуум-формовочные машины , такие как промышленные вакуум-формовочные машины от Ridat или Belovac, идеально подходят для коммерческого применения и производства крупных деталей.

Вакуум-формовочные машины среднего размера , такие как ассортимент отдельно стоящих машин Formech, обладают наибольшей универсальностью. Машины среднего размера могут изготавливать детали малых и средних размеров, не занимая столько места, сколько более крупные промышленные машины.

Настольные вакуум-формовочные машины , такие как Mayku FormBox, в котором для создания вакуума используется стандартный пылесос, отлично подходят для малого бизнеса и домашних профессионалов.

Самодельные вакуумно-формовочные машины также могут выполнять эту работу, а процесс сборки представляет собой отличный образовательный проект для детей и подростков.

При использовании вакуум-формовочной машины не забывайте всегда следовать инструкциям производителя, носить защитное снаряжение и использовать машину только в хорошо вентилируемом помещении.

Различные термопласты совместимы с вакуумным формованием. Некоторые из наиболее часто используемых пластмасс включают:

У конструкторов и производителей есть несколько вариантов изготовления оснастки для вакуумного формовочного производства. Гибкость – главное преимущество вакуумного формования как метода производства, и каждый тип процесса изготовления пресс-форм предлагает уникальные преимущества и ограничения. Вот несколько самых популярных:

Многие компании обращаются к 3D-печати для создания форм для вакуумного формования, потому что она предлагает быстрое время выполнения работ и низкую цену, особенно для небольших тиражей, нестандартных деталей и прототипов.3D-печать также предлагает непревзойденную свободу дизайна для создания сложных и замысловатых форм.

Прочтите наше подробное руководство по созданию 3D-печатных форм для вакуумного формования или посмотрите или посетите веб-семинар, чтобы узнать больше о создании форм с помощью 3D-печати.

Любители, домашние мастера и дизайнеры, которые хотят создать быстрый прототип, могут использовать пластилин для создания формы для вакуумного формования. Однако следует отметить, что формы, сделанные из глины для лепки, вряд ли прослужат дольше нескольких использований.Тепло, связанное с вакуумным формованием, может привести к быстрому растрескиванию и разрушению глиняных форм.

Кроме того, важно дать глиняным формам достаточно времени для высыхания, прежде чем использовать их для вакуумного формования. Вся вода должна быть полностью испарена или выпечена из глины, чтобы она не препятствовала созданию вакуума и не повреждала оборудование для вакуумного формования.

Деревянные формы значительно более долговечны, чем глиняные, и могут выдержать от нескольких сотен до нескольких тысяч запусков, прежде чем они испортятся.Как независимые дизайнеры, так и коммерческие производственные линии используют формы для создания своих изделий. Выбор более прочной древесины, такой как дуб, может еще больше продлить срок службы деревянной формы. Формы для дерева – отличный выбор для более толстых форм с минимумом мелких деталей.

Ограничение этого типа пресс-формы состоит в том, что она немного расширяется и сжимается во время процесса вакуумного формования. В конце концов, это может привести к растрескиванию, расколу или деформации деревянной формы. Тем не менее, дерево – отличный выбор для многих дизайнов форм, и с помощью этого материала легко создать дизайн с помощью нескольких простых инструментов для обработки дерева.

Алюминиевые формы более дороги и требуют больше времени для производства (время выполнения работ может составлять от двух недель до двух месяцев), чем другие варианты оснастки. Из-за этого литые или механически обработанные алюминиевые формы не так часто используются для небольших серий или прототипов, но они часто используются для крупномасштабного производства. Промышленные вакуум-формовочные машины часто включают в себя алюминиевую оснастку, поскольку считается, что эти формы имеют один из самых долгих сроков службы среди доступных для вакуумного формования инструментов.

Формы для конструкционной пены могут быть рентабельной альтернативой литым алюминиевым формам, при этом обеспечивая сопоставимую долговечность. Конструкционные детали из пенопласта имеют меньший вес, чем литые, что также может быть большим преимуществом на определенных производственных линиях.

Ashford Orthodontics, крупнейшая специализированная ортодонтическая лаборатория в Великобритании, является пионером в производстве стоматологических приборов с использованием сочетания 3D-печати и вакуумного формования. Используя оба этих метода производства, они сократили общее время производства по сравнению с конкурентами и позволили клиницистам обеспечить более быстрое и беспроблемное обслуживание пациентов.

Ashford Orthodontics может доставить ретейнеры и другие приспособления заказывающим клиницистам всего через 48 часов после получения цифровых снимков, и все это благодаря четко организованному круглосуточному производственному циклу. Когда лаборатория получает новый заказ, они просматривают цифровые отсканированные изображения, проектируют движения зубов в стоматологической программе CAD, а затем отправляют их в огромный парк 3D-принтеров лаборатории для ночной печати. На следующий день напечатанные копии зубов пациентов используются в качестве форм для вакуумного формования прозрачных стоматологических ретейнеров и элайнеров.

Техник-ортодонтик Ashford использует вакуум-формовочную машину для изготовления прозрачного выравнивателя.

В то время как вакуумное формование является популярным выбором при производстве пластиковых деталей, существует множество других вариантов.

Чтобы узнать больше о других распространенных процессах производства пластмасс и сравнить их с вакуумным формованием, посетите наш справочник по процессам производства пластмасс, который содержит информацию о различных технологиях, включая 3D-печать, литье под давлением, литье полимеров, выдувное формование, экструзию. , и больше.

Руководство по производственным процессам для пластмассМатериалы для вакуумного формования – термопласты

В нашем недавнем сообщении в блоге, дающем введение в процесс вакуумного формования, мы рассмотрели каждый этап производства пластмассовых изделий с использованием вакуумного формования. В этом посте мы расскажем, какие пластмассовые материалы подходят для вакуумного формования, и расскажем об индивидуальных характеристиках каждого из них.

Что такое термопласты?

Термин «пластик» используется для описания широкого спектра материалов, которые по существу делятся на две разные группы: термореактивные и термопластические.Термопласты – это материал, который из-за своей молекулярной структуры многократно размягчается при нагревании и затем затвердевает при охлаждении. Эти характеристики в сочетании с их «памятью», которая позволяет формованной детали возвращаться в исходное состояние при повторном нагреве, делают термопласты идеальными для вакуумного формования.

Какие термопласты используются для вакуумного формования?

Существует много различных типов пластмасс, которые используются при вакуумном формовании, и это одни из наиболее распространенных:

- Акрилонитрилбутадиенстирол (ABS)

- Акрил – Перспекс (ПММА)

- Сополиэфир (ПЭТГ)

- Полистирол (HIPS)

- Поликарбонат (PC / LEXAN / MAKROLON)

- Полипропилен (ПП)

- Полиэтилен (HDPE)

Каждый из перечисленных выше вакуум-формовочных материалов имеет набор характеристик, которые зависят от их атомного состава, свойств и набора добавок.Идеальные характеристики материалов для вакуумного формования – это легкость формования при низкой температуре формования, термической прочности и хорошей текучести, высокой ударной вязкости и низком уровне усадки при охлаждении.

Некоторые материалы классифицируются как «гигроскопичные». Эти материалы перед формованием необходимо предварительно просушить в печи, иначе они впитают влагу. Избыточная влага может растрескивать поверхность листа и вызывать образование пузырей, что в конечном итоге приводит к бракованной части.

Читайте дальше, чтобы узнать больше об этих 7 различных типах термопластов, используемых для вакуумного формования , их индивидуальных свойствах и конкретных областях применения, для которых они наиболее подходят.

1. Акрилонитрилбутадиенстирол (АБС)

| Недвижимость | Аморфный термопласт, твердый и жесткий. Он обладает хорошей атмосферостойкостью и содержит резину, которая придает ему повышенную устойчивость к ударам. Он популярен, потому что он бывает разной толщины с различной отделкой и фактурой. |

| гигроскопичный | Есть |

| Прочность | Хорошая прочность |

| Формуемость | Хорошо формируется для высокого разрешения |

| Усадка | 0.3 – усадка 0,8% |

| Чистовая | Может быть нарезан роликом и гильотинирован. Хорошо обрабатывается ленточными, фрезерными и циркулярными пилами и принимает все распылители. |

| Цвета | Доступен в черном, белом, сером и ограниченном количестве цветов. |

| Приложения | Подходит для сантехнических деталей, деталей автомобилей, электрических шкафов и багажа. |

2. Акрил – Перспекс (ПММА)

| Недвижимость | Аморфный термопласт, который хорошо обрабатывается после формования и имеет хорошую прозрачность.С этим материалом подходит только экструдированный лист; Литой акрил плохо реагирует, так как отображаемая полезная пластиковая зона очень мала. Его часто заменяют на ПЭТГ – см. П. 3. |

| гигроскопичный | Есть |

| Прочность | Прочность от средней до высокой |

| Формуемость | Он чувствителен к температуре и может быть хрупким. |

| Усадка | Степень усадки 0,3 – 0,8% |

| Чистовая | Принимает аэрозоли для целлюлозы и эмали, подходит для ручной работы.Он склонен к разрушению. |

| Цвета | Доступны прозрачные и однотонные. |

| Приложения | Подходит для крыш и светильников, ванн и сантехники, вывесок и рассеивателей света. |

3. Сополиэфир (ПЭТГ)

| Недвижимость | Аморфный термопласт, популярный благодаря простоте формования. Он обладает отличными производственными характеристиками и хорошими оптическими характеристиками.Его можно стерилизовать, он устойчив к целому ряду спиртов и кислотных масел, а также одобрен FDA для пищевых продуктов. Не рекомендуется использовать с растворами с высоким содержанием щелочей. |

| гигроскопичный | Предварительная сушка обычно не требуется |

| Прочность | Хорошая прочность |

| Формуемость | Обладает очень хорошей формуемостью, высокой четкостью формования. |

| Усадка | 0.3 – степень усадки 0,7% |

| Чистовая | Можно напечатать красками и чернилами, подходящими для полиэстера. Он может быть распилен, гильотинирован или фрезерован. Высечка и штамповка могут выполняться толщиной до 3 мм. |

| Цвета | Доступен прозрачный и в ограниченном количестве цветов. |

| Приложения | Подходит для медицинских приложений, дисплеев и торговых точек. |

4. Полистирол (УПС)

| Недвижимость | Один из наиболее широко используемых на рынке аморфных термопластов.Он легко термоформуется и доступен с различными узорами и текстурами. Он не особенно подходит для наружного применения из-за плохой стойкости к ультрафиолетовому излучению. |

| гигроскопичный | № |

| Прочность | Прочность от средней до хорошей |

| Формуемость | Хорошо формируется в высоком разрешении. |

| Усадка | Степень усадки 0,3 – 0,5% |

| Чистовая | Хорошо обрабатывается всеми методами, но требует специальной грунтовки для травления перед распылением. |

| Цвета | Доступен прозрачный (хотя прозрачность несравнима с PETG, PC или PMMA) и во всех цветах. Также доступна флокированная отделка. |

| Приложения | Подходит для недорогих и одноразовых предметов, таких как игрушки, модели, дисплеи, упаковки и презентационных материалов. |

5. Поликарбонат (PC / LEXAN / MAKROLON)

| Недвижимость | Аморфный материал, твердый и жесткий.Он прозрачен с превосходной прозрачностью и имеет свойства, аналогичные акрилу. Он также обладает высокой ударопрочностью и хорошей огнестойкостью, поскольку самозатухает. |

| гигроскопичный | Есть |

| Прочность | Очень хорошая прочность |

| Формуемость | Хорошо формируется в высоком разрешении. |

| Усадка | Степень усадки 0,6 – 0,8% |

| Чистовая | Обладает хорошими машинными качествами, выдерживает распыление и может подвергаться ультразвуковой сварке, нарезанию резьбы и сверлению. |

| Цвета | Доступны прозрачные, полупрозрачные и однотонные. Поставляется с различными рельефными текстурами, а также с опаловыми и диффузорными узорами. |

| Приложения | Подходит для световых фонарей, отделки самолетов, ограждений и козырьков, щитов для массовых беспорядков, ограждений машин, рассеивателей света и вывесок. |

6. Полипропилен (ПП)

| Недвижимость | Полукристаллический материал, который склонен к провисанию листа и плохо поддается формованию.Однако он очень гибкий с минимальным поглощением влаги, что делает его пригодным для широкого спектра применений. |

| гигроскопичный | № |

| Прочность | Очень хорошая прочность |

| Формуемость | В пластическом состоянии полупрозрачный материал трудно формовать. Очень важны хороший контроль температуры и уровень полотна. |

| Усадка | 1,5 – 2.Степень усадки 2% |

| Чистовая | Не требует аэрозолей. |

| Цвета | Полупрозрачный, доступен в черном, белом и других цветах. |

| Приложения | Подходит для медицинских применений, пищевых контейнеров, багажа, игрушек, химических резервуаров и корпусов. |

7. Полиэтилен (HDPE)

| Недвижимость | Полукристаллический термопласт, обладающий свойствами формовки, очень похожими на полипропилен.Обладает высокими показателями усадки и хорошей химической стойкостью. Уровень листа и хороший контроль нагрева важны для успешной формовки. |

| гигроскопичный | № |

| Прочность | Очень хорошая прочность |

| Формуемость | ПЭ сложно. Пена PE хороша, но ее необходимо формировать при более низких температурах, чтобы предотвратить ожог поверхности. |

| Усадка | HDPE 2.0 – усадка 3,5%. |

| Чистовая | Не требует распыления, но позволяет печатать специальными чернилами. |

| Цвета | Доступен в черном, белом и цветном вариантах. |

| Приложения | Подходит для деталей автомобилей, частей прицепов, корпусов и корпусов. |

Хотите узнать больше?

Как ведущие британские специалисты по вакуумному формованию, мы обладаем более чем 30-летним техническим опытом и являемся экспертами в использовании вакуумного формования для создания привлекательных, экономичных и долговечных пластмассовых изделий.

Этот пост представляет собой краткий обзор некоторых термопластичных материалов, обычно используемых для вакуумного формования. Если вы хотите узнать больше, свяжитесь с экспертом сегодня по телефону 01482 646464

.Преимущества и недостатки вакуумного формования

Если вы хотите быстро создавать точные, рентабельные и универсальные продукты, то вам сложно превзойти вакуумное формование. Этот процесс, который включает нагрев, растяжение и вакуумирование пластика над формой, является одним из самых популярных методов создания многих 3D-объектов.Обычно это лучший выбор для мелкосерийного производства мелких пластиковых деталей, таких как контейнеры или нестандартные покрытия.

Однако у использования этого метода для создания прототипов и производства продуктов есть свои плюсы и минусы. В этом подробном руководстве по преимуществам и недостаткам вакуумной формовки вы узнаете, является ли этот метод лучшим подходом для вашего проекта или вам следует использовать другой метод.

Почему вакуумное формование – популярный методВо многих отраслях промышленности используется вакуумная формовка, потому что это упрощенный метод производства.Процесс включает в себя помещение листа пластика внутрь оборудования для вакуумного формования и нагревание листа до размягчения. Затем лист помещается на предварительно изготовленную форму (иногда из алюминия, которая относительно прочна и может использоваться несколько раз). Как только лист соприкасается с формой, операторы включают вакуум, который удаляет воздух из камеры и заставляет пластик прижиматься к форме и принимать ее форму.

После того, как пластик остынет, инженеры могут с помощью станка с ЧПУ или другого инструмента отрезать излишки пластика.Они также могут выполнять дополнительный этап формовки под давлением, когда положительное давление воздуха вдавливает пластик в щели в форме для получения дополнительных деталей. После того, как пластик вынут из формы и обрезан, у вас останется готовый продукт или компонент.

Простота и последовательность этого процесса – лишь две из многих причин, по которым он является лучшим выбором для изготовления мелких пластиковых деталей. Однако у вакуумного формования есть преимущества и недостатки , поэтому вам нужно хорошо подумать об этом процессе, прежде чем начинать.

Каковы преимущества и недостатки вакуумного формования?Вакуумное формование больше подходит для одних проектов и применений, чем для других. Например, если вам нужно, чтобы стенки вашего продукта или компонента были очень толстыми и прочными, этого может быть невозможно достичь с помощью одного этого метода. Вот почему важно учитывать все потенциальные преимущества и недостатки вакуумной формовки, в том числе следующие:

| Преимущества | Недостатки |

| ✔ Производство каждой отдельной детали относительно быстро | ✖ За один раз можно изготавливать только одну деталь или продукт (лучше всего для мелкосерийного производства) |

| ✔ Низкие производственные затраты | ✖ Для отделки компонентов могут потребоваться дополнительные затраты или ресурсы |

| ✔ Низкие затраты на формование (особенно при использовании экономичных материалов, таких как пенопласт высокой плотности) | ✖ Для отделки компонентов могут потребоваться дополнительные затраты или ресурсы |

| ✔ Обычно одинаковые формы и размеры от партии к партии, особенно при многократном использовании одной и той же формы | ✖ Толстые пластиковые листы могут деформироваться во время вакуумирования (пластик должен быть осторожно растянут, чтобы предотвратить это) |

| ✔ Универсальные и настраиваемые формы и размеры пресс-форм | ✖ Конструкции должны быть относительно простыми, так как количество деталей, которые можно получить с помощью пресс-формы, ограничено. |

| ✔ Легко увеличивайте или уменьшайте производство и создавайте новые компоненты по мере необходимости | ✖ Если форма не изготовлена должным образом, конечный продукт или компонент также будут иметь дефекты |

| ✔ Излишки пластика могут быть переработаны в большее количество листов для будущих производственных нужд | ✖ Избыточная влажность может вызвать образование нежелательных пузырьков |

| ✔ Поддерживает процессы быстрого прототипирования | ✖ На прозрачных или светлых деталях может быть виден мусор из формы |

Вообще говоря, вакуумное формование дает больше преимуществ, чем недостатков.Если продукт или компонент, который вы производите, не слишком толстый или сложный, вакуумное формование, вероятно, будет хорошим вариантом. Также рекомендуется для мелкосерийного производства. Если любое из этих качеств применимо к вашему проекту, вам следует обсудить варианты вакуумного формования с вашим производителем.

Как решить, подходит ли вам вакуумное формованиеТеперь, когда вы знаете общие преимущества и недостатки вакуумного формования, вы должны решить, является ли этот метод лучшим подходом для вашего конкретного проекта.Квалифицированная команда инженеров и производителей поможет вам принять это решение. Вам будут задавать такие вопросы, как:

- Сколько компонентов вам нужно произвести?

- Какое для вас идеальное время выхода на рынок?

- Каков ваш общий бюджет на разработку продукта?

- Насколько сложен ваш дизайн?

- Требуется ли ваша конструкция пройти определенные испытания на долговечность или контроль качества, и если да, то какие?

- Насколько точным должен быть ваш конечный продукт или компонент?

Ваши ответы на каждый из этих вопросов помогут инженерам определить, подходит ли вакуумное формование для ваших нужд.Ваш производитель может порекомендовать использовать альтернативный метод, например литье под давлением, если он считает, что это более быстрый, экономичный или более точный вариант для вашего продукта.

Вот почему так важно работать с производителем, который предлагает множество вариантов и возможностей. Даже если вакуумное формование не является правильным выбором для вашего проекта, опытный и компетентный производитель подскажет вам более жизнеспособную альтернативу, которая позволит вывести ваш продукт на рынок быстро и с минимально возможными затратами.

Pacific Research Laboratories – небольшой производитель, специализирующийся на вакуумном формовании и других передовых технологиях. Мы составляем индивидуальный производственный план с учетом уникальных потребностей и обстоятельств наших клиентов. Если вы готовы воплотить идею продукта в жизнь, посетите нашу контактную страницу или позвоните по телефону (206) 408-7603 . У инженеровPRL есть десятки вариантов производства, которые помогут вам решить любую проблему, с которой сталкивается ваш продукт: обработка с ЧПУ, специальные инструменты, 3D-печать, формование из термопласта, обратный инжиниринг и многое другое.Независимо от того, на каком этапе находится ваш продукт, мы можем создать его и оптимизировать для производства.

применений процесса вакуумного формования

Многие изделия из пластика, с которыми вы, вероятно, столкнетесь в повседневной жизни, будут изготовлены с помощью процесса вакуумного формования . Эта простая технология изготовления пластика имеет ряд преимуществ, являясь быстрым и экономичным решением.Он также предлагает безграничные возможности и, как следствие, становится все более популярным методом в широком спектре отраслей и секторов. Можно с уверенностью сказать, что вакуумное формование никуда не денется!

В этом блоге мы исследуем некоторые из основных отраслей, в которых используется пластмасса для вакуумного формования , и объясняем, как именно мы – здесь, в Talbot Designs – попадаем в это уравнение.

Для чего можно использовать вакуумную формовку?

1) Сельскохозяйственные компоненты

В сельскохозяйственной отрасли процесс вакуумного формования регулярно используется для создания пластиковых компонентов как для транспортных средств, так и для тяжелой техники.Такие автомобили и техника обычно предназначены для длительного использования вне помещений; они должны быть прочными, долговечными и устойчивыми к атмосферным воздействиям, и при соблюдении этих критериев детали, изготовленные методом вакуумной формовки, являются идеальным решением.

2) Автозапчасти

Пластмассы, полученные вакуумным формованием, часто используются в автомобильной промышленности как в эстетических, так и в функциональных целях. Загляните внутрь автомобиля, и все, от приборной панели до дверных панелей, будет создано с помощью процесса вакуумного термоформования .

Он также используется для производства деталей для фургонов, грузовиков, автобусов, лодок и даже самолетов. Эти детали легкие и экономичные, а благодаря широкому выбору отделки их можно адаптировать к стилю любого автомобиля.

3) Упаковка

Используемые пластмассы также идеально подходят для упаковки. Они не только достаточно рентабельны для крупных производственных линий, но также долговечны, гигиеничны и предлагают широкий выбор вариантов размеров и формы.

От упаковки для пищевых продуктов и напитков, которую можно увидеть на полках супермаркетов, до контейнеров, которые используются для медицинских принадлежностей, чистящих средств, товаров для здоровья и красоты и многого другого, все они, вероятно, были изготовлены с помощью процесса вакуумного формования.

4) Предметы домашнего обихода

Многочисленные предметы домашнего обихода производятся из пластика вакуумного формования . Подумайте о своем собственном доме; пластиковая ванна в вашей ванной комнате, пластиковая посуда и приборы, которые можно найти на вашей кухне, садовый инвентарь, хранящийся в сарае.Все это обычные продукты, которые можно найти в домашних условиях, вещи, которые используются изо дня в день, созданные с помощью процесса вакуумного формования.

5) Дисплеи для розничной торговли и маркетинга

В последние годы вакуум-формовочная машина также начала использоваться в творческих целях, особенно в розничной торговле и маркетинге. Такова их потенциальная красота и привлекательность, неудивительно, почему пластик для вакуумного формования стал популярным способом создания тех невероятных дисплеев, которые вы видите на улице! Этот специализированный процесс изготовления предлагает бесконечный спектр возможностей, и, пользуясь этим фактом, розничные торговцы теперь используют этот процесс для создания рекламных дисплеев – дисплеев, которые являются уникальными, инновационными и призваны привлечь внимание своих клиентов.И давайте будем честными, в этом и заключается суть маркетингового показа, не так ли?

6) Вывески

У вас может быть великолепный рекламный стенд, но если никто не знает название вашего бизнеса или мероприятия, тогда какой смысл в использовании такого превосходного дизайна? В прошлом мы видели, как многие компании использовали вакуумное формование для создания уникальных и ярких вывесок для своей компании. Подобно преимуществам, которые они приносят для рекламных дисплеев, вы можете рекламировать свой бизнес множеством уникальных способов.Будь то витрина магазина, вход на ваш объект или где-либо еще, используя этот способ пластиковой индивидуализации, вы можете использовать пластик всеми способами, используя сочетание цветов и стилей, чтобы создать свой идеальный вид.

Продукты вакуумной формовки, созданные Talbot Designs

Компания Talbot Designs имеет более чем 70-летний опыт работы в индустрии изготовления пластмасс, и за это время ключом к нашему успеху стал наш страстный и целеустремленный подход.

Наши годы отраслевых знаний позволяют нам создавать самые большие и лучшие проекты, поскольку мы всегда стремимся раздвинуть границы вакуумной формовки до продуктов, которых раньше не было.

Наши последние проекты включали создание всплывающих окон для магазинов и рекламных дисплеев; однако мы считаем, что возможности вакуумного формования «ограничены только воображением». Мы новаторски по своей природе, нам нравится раздвигать границы и всегда приветствуем новые задачи. Независимо от того, какой процесс вакуумного формования вы имеете в виду, будь то формование большого количества изделий или единичная сложная конструкция, наши специалисты сделают все, что в их силах, чтобы воплотить этот продукт в жизнь.

Если вы хотите узнать больше о процессе вакуумного формования , который мы предлагаем в настоящее время, или если вы хотите обсудить потенциальный новый продукт вакуумного формования, пожалуйста, свяжитесь с нами. Свяжитесь с нами сегодня по телефону 020 8346 8515 или по электронной почте [email protected]. Или отправьте нам быстрый запрос, используя предоставленную онлайн-форму.

Часто задаваемые вопросы:Как работает вакуумное формование?

Вакуумное формование может показаться сложным процессом для тех, кто не знает, как он работает.Тем не менее, это помогает думать об этом как о методе трансформации – способе превратить пластиковый лист в многомерный предмет или продукт. Теперь это звучит намного проще и креативнее, не так ли?

Процесс можно разбить на три простых шага. Сначала лист пластика нагревают до тех пор, пока он не станет мягким и податливым, а затем накидывают на форму нужной формы. Эта форма может иметь практически любую форму, о которой вы только можете подумать, поэтому процесс вакуумного формования считается универсальным и доступным.Во-вторых, создается вакуум низкого давления, который всасывает пластик и прижимает его к форме. Наконец, пластик охлаждается и устанавливается на место, это делается для того, чтобы пластик упрочнил и вернул ему прежний уровень прочности. Затем его обрезают, чтобы придать желаемую форму. В этом процессе можно использовать большинство термопластов, и можно производить широкий спектр продуктов.

Каковы основные преимущества процесса вакуумного формования?

Одним из основных преимуществ процесса вакуумного формования является его экономичность, что делает его действительно доступным вариантом для тех, кто хочет настроить свой пластиковый дисплей.По сравнению с другими технологиями производства пластмасс, большие количества продукта могут быть изготовлены за короткий период времени, и обычно используются относительно недорогие материалы, такие как акрил, полиэтилен и поликарбонат. Как вы понимаете, это популярный вариант, который клиенты ищут в Talbot Designs. Многие из наших заказов могут быть выполнены в больших количествах и быстро, без ущерба для качества. Именно такое соотношение цены и качества делает нас выбором номер 1, когда речь идет о вакуумном формовании пластиковых решений.

Стоимость оборудования также существенно меньше; тем не менее, несмотря на эту экономию, создаваемые продукты являются высококачественными, прочными, устойчивыми к атмосферным воздействиям и при этом отлично выглядят.

Еще одно преимущество вакуумной формовки – это безграничные возможности, которые она предоставляет, как подчеркивается в нашем специальном сообщении в блоге. Неважно, какой размер или форму вы имеете в виду. Если вам нужно большое количество простого продукта или единичная сложная конструкция, есть вероятность, что это можно сделать с помощью процесса вакуумного формования .

Какие пластмассы можно использовать для вакуумного формования?

Существует два основных типа пластика; термореактивный и термопласт, последний является более мягким материалом, что делает его идеальным применением для вакуумного формования .

Термопласты делятся на две отдельные группы – аморфные и кристаллические. Первый из двух – гораздо более простая вакуумная форма из-за его гибкой молекулярной структуры. Одним из наиболее распространенных аморфных термопластов, используемых в для вакуумного формования , является полистирол из-за его способности легко реформироваться при низких температурах.Это также чрезвычайно быстрый и экономичный в использовании материал. Основные области применения полистирола – игрушки, дисплеи и упаковка.