✅ Сборник ВИДЕО инструкций по юстировке лазерного станка, гравера, резака, Чтобы сделать самостоятельно, своими руками

Что такое юстировка лазерного станка с ЧПУ? Это настройка точности передачи лазерного луча в точку реза с помощью корректировки положения зеркал и других элементов лазерного оборудования. Чем точнее будет юстировка, тем качественнее у вас будет лазерная резка и гравировка.

Как отюстировать лазер?

Если у вас есть лишние деньги на юстировку лазерного станка, то вы можете заплатить их нам, и мы точно все настроим так, чтобы зеркала передавали лазерный луч четко по центру и он идеально попадал в середину линзы, сопла, а рез у вас был ровный без скосов, непонятных утолщений, округлений и равномерной глубины. И так будет в любой точке рабочего поля. Стоимость этих настроек, кстати, у нас приемлемая.Если же вы хотите научиться юстировке лазерного станка с СО2 излучателем самостоятельно, и делать это в последствии, как говорится, своими руками, то мы подготовили для вас доступную инструкцию с понятными шаблонами, которую записали на видео с подробным описанием каждого шага.

Инструкция состоит из 3 частей

- Основы и теория юстировки лазерного станка на пальцах

- Юстировка полупрофессиональных аппаратов (граверов, резаков) на примере лазерного станка MCLaser 3020 (Китай)

- Юстировка промышленных профессиональных лазерных станков на примере MCLaser 1390 (Китай)

Посмотрев эти учебные пособия, вы узнаете порядок юстировки лазерного станка, поймете, с чего начинать, какое зеркало за что отвечает, на каком этапе настройки их нужно регулировать и почему, какой калибровочный винт нужно подкрутить, чтобы лазерный луч попал в нужную точку, как выравнивать лазерную трубку, а также другую информацию по юстировке лазерного станка, гравера или резака.

ВИДЕО. Основы и теория юстировки лазерного станка на пальцах

ВИДЕО. Юстировка полупрофессионального лазерного оборудования

На примере настольного лазерного станка MCLaser 3020 (оригинальная модель).

ВИДЕО. Юстировка профессионального лазерного станка

На примере промышленного аппарата для лазерной резки и гравировки MCLaser 1390 (оригинальная модель).

Требуется консультация по лазерным станкам с ЧПУ?

Отвечаем на все звонки, письма, сообщения и всегда рады гостям.

Пишите

[email protected]

Звоните

+7 (812) 309 50 46

+7 (499) 350 85 33

+7 (911) 972 62 63 + Viber, WhatsApp, Telegram

Заходите в гости

Санкт-Петербург, ул. Республиканская, 22, литера Е, помещение 4Ш

Мы работаем

пн.-пт. с 9:00 до 19:00 (мск)

Больше интересного во Вконтакте

- Полезные советы по лазерной резке и гравировке

- Секреты и лайфхаки

- Обзоры лазерного оборудования

- Макеты для лазерной резки

- Актуальные акции и скидки

Подписывайтесь

mclaser.ru

Юстировка лазерного станка, настройка зеркал, лазерный портал.

Юстировка лазера

От точности настройки оптического тракта в лазерном оборудовании зависят надежность его деятельности, точность результатов обработки и срок эксплуатации системы. Если юстировка выполнена некачественно, агрегат будет выполнять неровные линии. Распространенной проблемой также является создание овальных точек вместо идеальных кругов. Помимо этого, возможно изменение глубины и линий среза.

Таким образом, работа с ненастроенной техникой может привести к порче заготовки. В результате придется просто списать материал, что приведет к лишним денежным тратам и снижению эффективности производства. По этой причине большую роль в обращении с такими системами играет точность юстировки – данная характеристика считается основой процесса, без которого нельзя получить правильный результат.

Стоит отметить, что такая настройка признана довольно сложной и трудоемкой процедурой. Однако владельцы более дорогостоящих и современных моделей могут и не столкнуться с такой ситуацией. Как правило, такие варианты дополнительно оснащены красным диодным лазером, который также называют пилотной линией. С его помощью можно с легкостью выполнить точную процедуру, потратив на это минимальное количество времени.

Основной принцип выполнения процесса юстировки лазерного станка

Для оборудования более низкого класса единственным вариантом разрешения проблемы является самостоятельная настройка. Для этого придется работать с системой из неподвижного и пары подвижных зеркал – данные элементы обеспечивают подачу луча на линзу (только после этого лазер попадает на заготовку).

Таким образом, сложность процесса заключается в том, что придется взаимодействовать с тремя координатами сразу. Более того, лазер незаметен для человеческого зрения, но может нанести вред открытой коже или глазам.

Поэтому во время этого необходимо соблюдать все правила безопасности и быть осторожным. Данный процесс также можно доверить профессионалам, которые имеют опыт выполнения похожих задач. Если владелец решил разобраться с этим вопросом самостоятельно, настройку стоит проводить в следующей последовательности:

- Для начала требуется определить положение лазерной трубки – для этого первое зеркало закрывается (для этого достаточно прикрепить кусок с помощью двустороннего скотча). После этого можно запустить агрегат и направить линию на бумагу. Изменяя размещение трубки с помощью держателей, нужно добиться того, чтобы луч попадал на середину светоотражающей поверхности. При этом лучше выставить минимальную мощность агрегата, при которой та не загорится.

- Затем можно снять бумагу с элемента и прикрепить ее на второе зеркало. Процедура остается прежней – необходимо добиться попадания в центр «мишени». При этом важно проследить за тем, чтобы такая точность сохранялась в различных положениях. Для этого второй элемент перемещается по оси Y на максимально близкие и дальние расстояния. Чтобы изменить нахождение луча на листе, используются винты оправы для первого зеркала.

- Юстировка второго зеркала выполняется по аналогичному принципу – мишень крепится на третий элемент, после чего точка фокусируется на центре листа с помощью винтов для регулировки. Здесь также важно убедиться в том, что линия попадет в центр бумаги, находясь в крайних точках оси Х.

После этого выполняется настройка третьего зеркала. Для выполнения этой задачи бумага перемещается на рабочую поверхность. На данном этапе важно добиться того, чтобы линия оказалась в центре оси тубуса и фокусирующей линзы. Для этого требуется поднять рабочий стол до отметки, в которой лист соприкоснется с тубусом. Затем стол опускается до фокусного расстояния. Заключительным шагом станет наладка до центра мишени.

Выполнение такой процедуры обеспечит точное и четкое функционирование лазерного оборудования. Она необходима для того, чтобы сделать линию среза на заготовке тонкой и ровной, а также избежать порчи материала во время производства.

Основные ошибки при выполнении работы юстировки лазерного оборудования

Такая процедура является достаточно сложной, по этой причине получение должного результата может занять достаточно много времени. Как правило, главным показателем ошибочной настройки системы считается потеря качества во время обработки материала. К таким нарушениям относятся следующие примеры:

- ступенчатая форма кривой;

- получение овальных точек вместо круглых;

- неточный срез по оси Х;

- получение диаметра пятна, который не соответствует исходным показателям;

- заметная «размытость» во время фокусировки.

Для разрешения таких неполадок важно точно соблюдать порядок настройки. Так, юстировка всегда начинается с зеркала, которое ближе других находится к лазерной трубке. Некоторые опытные пользователи отмечают, что не надо стараться сразу же попасть лучом точно в центр мишени – достаточно будет выстрелить его в одну половину. После этого можно перевернуть поверхность на чистую сторону.

Главный показатель, за которым нужно проследить при выполнении – отсутствие «шатания» во время перемещения по координатам.

Другие полезные правила при юстировке лазерного станка

Особое внимание необходимо уделить юстировке третьего зеркала, который находится на головке излучателя. При фиксации лучше убедиться, что его положение строго вертикально, а конечная точка приходится именно на центр бумажной мишени. В противном случае возможно получение слишком вытянутых линий на материале и повреждение насадки из-за расплавления.

Помимо этого, следует убедиться, что размещение рабочего стола является правильным. От этого элемента системы также во многом зависят итоги деятельности с заготовками. Перед запуском техники стол выставляется с точностью по уровню, это осуществляется с помощью специальных подвижных опор. Также следует регулярно следить за положением рабочей поверхности (применяя уровень), чтобы избежать производственного брака. Особое внимание этому вопросу стоит уделить в том случае, если оборудование оснащено автоподъемом.

Поздравляем, теперь вы знаете зачем нужна юстировка лазерного станка, и почему это так важно при работе с лазерными станками.

x-laser.ru

Статьи » Юстировка лазера

Общие меры безопасности

ВНИМАНИЕ! Лазерное оборудование имеет класс безопасности – 4

Лазерное оборудование также требует организации необходимого заземления и подходящего стабилизатора напряжения, с учетом подключенных периферийных устройств (ПЭУ №7).

ЮСТИРОВКА

Юстировка – это корректировка лазерного пучка с помощью систем зеркал. Луч должен максимально точно прийти в центр фокусирующей линзы, установленной в сопле.

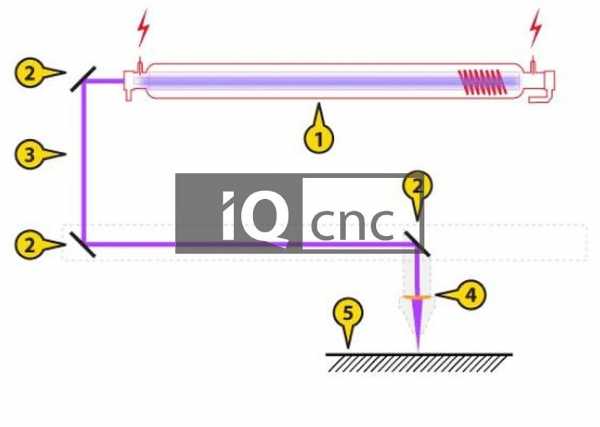

1) Для начала необходимо выставить правильно трубку, так как криво установленная трубка не даст нужного результата. Первым шагом замеряем расстояние от 1-го зеркала до трубки (рис. 1) оно должно быть 1,5 – 2 см, затем с помощью креплений лазерной трубки выставляем высоту относительно нижней базы (рис. 2), добиваемся максимально точного результата на обоих креплениях, далее делаем тоже самое от боковой базы (рис. 3). Чем точнее это сделано, тем проще будет проводить настройку далее.

После указанных действий необходимо наклеить юстировочный скотч[1] на 1-е зеркало (скотч переклеивается крест накрест и приклеивается к зеркалу, это нужно для того, чтобы клеящая сторона скотча не оставляла отпечаток на зеркале) и далее делаем “выстрел” (производится с помощью кнопок «Laser» или «Pulse на панели станка»), тем самым проверяется в какую часть зеркала попал луч, если требуется корректировка, то необходимо довести до чёткого попадания в центр зеркала с помощью креплений

>2) Когда достигнут нужный результат необходимо снять юстировочный скотчи протереть зеркало специальным раствором с помощью ватной палочки (загрязненные зеркала влияют на мощность и качество луча).

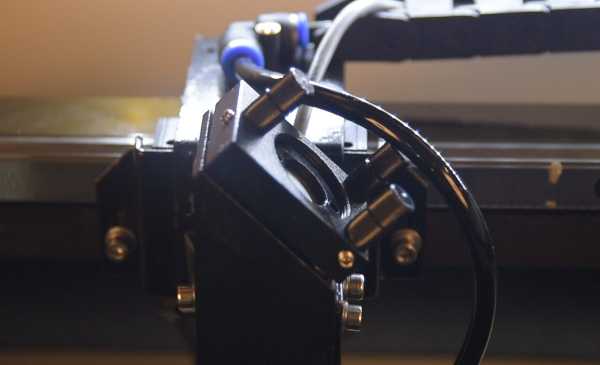

3) Далее необходимо наклеить таким же способом юстировочный скотч на зеркало №2 (зеркало расположенное по оси Y, скотч переклеивается также крест накрест), далее подвести зеркало № 2 в максимально близкое положение к зеркалу №1 и произвести “выстрел”, далее отвести и посмотреть куда попал луч, затем добиться попадания луча чётко в центр с помощью регулировочных болтов (рис. 4), аналогично настройке на первом зеркале.

[1] Юстировочный скотч – это белый тонкий двухсторонний скотч который плохо прогорает (можно использовать бумажный скотч, но он быстро загорается и коптит зеркала/линзу тем самым сокращает срок службы).

1 – регулировочные болты с контргайкой;

2 – фиксирующие болты;

3 – гайка крепления зеркала;

Далее отводим на самое дальнее расстояние и делаем ещё “выстрел” с помощью регулировочных болтов совмещаем точки, повторяем эту операцию ещё раз, если это требуется (в результате нужно добиться такого результата, чтобы по всей длине оси Y луч попадал одинаково в центр в одну и ту же точку).

4) Снимаем юстировочный скотч и протираем зеркало специальным раствором[1] с помощью ватной палочки.

5) На следующем этапе клеим юстировочный скотч на лазерную голову, далее подводим зеркало №2 по оси Y на минимальное расстояние к первому зеркалу и к нему на минимальное расстояние подводим лазерную головку, затем производим “выстрел” и проверяем, где осталась отметка после “выстрела”, добиваемся чёткого попадания в центр отверстия в лазерной головке с помощью регулировочных болтов зеркала №2 и проходим по всем четырём углам рабочего поля станка, корректируя луч.

6) Станок отъюстирован, теперь нужно добиться, чтобы луч выходил из сопла точно по центру, для этого клеим юстировочный скотч снизу сопла, откуда выходит луч непосредственно на обрабатываемый материал.

При выходе луча не по центру, т.е. если луч касается стенок сопла:

а) сопло будет греться;

б) мощность лазерного луча упадет;

в) луч может раздваиваться.

Выход луча из сопла регулируется так же регулировочными болтами на зеркале.

7) Далее осталось найти фокусное расстояние, для этого на рабочий стол кладём материал и производим “выстрел”. Нужно добиться, чтобы точка от луча на заготовке была максимально маленькая, для этого необходимо: если возможно – поднимать или опускать рабочий стол (при наличии подъемного стола), или регулировать расстояние опуская или подымая тубу[2].

8) Ваш станок готов к работе.

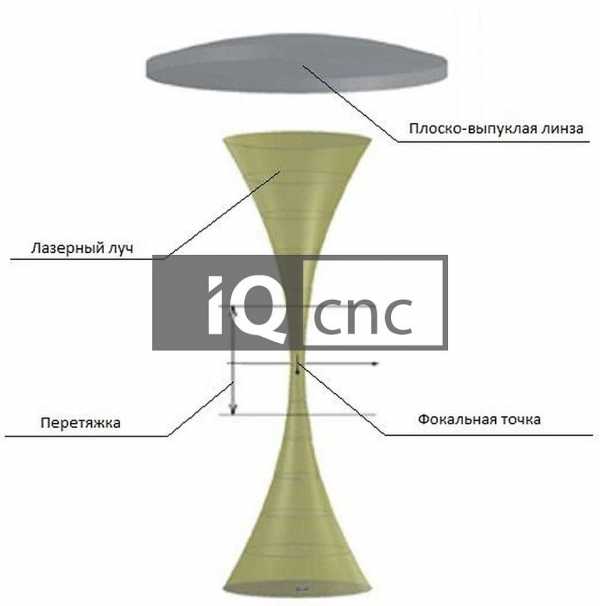

Перетяжка

Чем длиннее фокусное расстояние[3] линзы тем длиннее перетяжка. Перетяжка это режущая часть лазерного луча (рис. 5)

[1] Специальный раствор для чистки оптики, это жидкость которая не наносит вреда зеркалам/линзе и не оставляет разводов (можно использовать медицинские спиртовые салфетки, но они так или иначе оставляют разводы), также при отсутствии такого средства можно воспользоваться этиловым спиртом без примесей.

[2] Крепление трубки регулируется по высоте регулировочной гайкой (при этом ослабив зажимные болты), движение влево/вправо регулируется ослаблением болтов крепления самих креплений (как правило, они находятся снизу).

[3] Фокусное расстояние – каждая линза имеет свой рабочий фокус. Короткофокусные линзы предназначены для гравировки, среднефокусные – универсальны, длиннофокусные предназначены для резки толстых материалов (от 8 мм) или искривлённых деталей.

Фокусирующая туба лазерного станка и фокусное расстояние

Фокусирующая туба (фокальная туба), выполняет конечную и самую главную функцию в оптическом тракте лазерного станка, она фокусирует лазерный луч на поверхность материала.

Фокусное расстояние зависит от линзы, установленной в тубе. Двух дюймовая линза обеспечивает фокусное расстояние 50,8 мм, от линзы до материала. Именно на этом расстоянии достигается максимальная эффективность излучения способная разрезать материалы и делать точную гравировку.

Фокусирующую линзу можно менять и тем самым изменять фокусное расстояние (глубину фокуса).

iqcnc.ru

Юстировка лазерного станка инструкция – Мастер Фломастер

By Lasercut

Точная настройка лазерного гравера играет весомую роль в работе оборудования, от нее зависит не только разрешение луча, но и его мощность. С правильной юстировкой оптического пути значительно улучшится качество Вашей продукции. От этого очень часто зависит успешность Вашего бизнеса. Для точной настройки лазерного гравера необходимо запастись терпением, т. к. это очень сложный и кропотливый процесс.

С одной стороны, кажется, что нет никакой сложности, нужно просто подставлять на зеркала бумажные цели и наводить на них лазерный луч, периодически изменяя расстояние по осям Х и Y. На практике Вы не всегда получите необходимый результат. В итоге получится, что либо мощность не отрегулирована, либо нет нормальной фокусировки луча. Эти параметры весьма сильно повлияют на качество Вашей гравировки или резки. Так же учтите, что Вам придется делать большое количество действий, производя замену горящих целей. Плюс ко всему этому Вам необходимо учитывать травматичность данного действия. Движения лазерного луча не видны человеческому глазу, а его мощность может привести к травмам или ухудшению зрения.

С первых минут настройки, у Вас моментально возникнет желание придумать что-то такое, что помогло бы упростить процедуру до минимума и увеличить эффективность. Каждому хочется для ускорения процесса использовать систему настройки, как в элитных «брендовых» моделях. Из этой статьи Вы узнаете, как это сделать.

Если Вы владелец «топового» лазерного оборудования от известного производителя, стоимостью в 10 – 20 тысяч долларов, то Вам смело можно закрывать эту статью. Ведущие лазерные граверы зачастую укомплектованы диодным красным лазером для более точной юстировки луча.

Те же производители, которые выпускают бюджетные модели, имеют в своей комплектации прибор для настройки. Штатив с поворотными зеркалами закрепляется перед излучателем, на которые наводится все тот же лазерный диод. С помощью такого устройства Вам будет легче совершить настройку оптического тракта, удобность в использовании так же оставляет желать лучшего. По инструкции предложено снять первое зеркало и наводить лазер на цель с расстояния 2 – 4 метра, а затем совместить пятна красного лазера (настройщика) и рабочего оборудования.

С первого взгляда, кажется, что это хороший способ для подстройки оптического тракта, но необходимо где то взять два – четыре метра свободного места в наших небольших по площади комнатах. К тому же многие модели не могут наводиться на большие расстояния, мешает металлопластиковая защита конструкции.

В данной статье Вы узнаете, как сделать из имеющихся подручных средств очень удобное приспособление для юстировки оптического тракта лазерного станка. На первый взгляд оно может показаться Вам примитивным, а возможно будет полезно. Используя этот незамысловатый прибор, мы ТОЧНО смогли совершить настройку оптического тракта лазера за 20 минут, что увеличило мощность лазера на 15 процентов и в разы улучшило качество гравировки.

Пошаговая инструкция по сборке и настройке лазерного гравера

- В первую очередь Вам необходимо приобрести обычный китайский лазер, стоимостью приблизительно 2 — 3 доллара. Внутри нее содержатся: регулируемая линза, лазерный диод красного спектра, а так же элементы питания (батарейки).

- Разбираем указку для извлечения светодиодного модуля.

- Далее Вам необходимо соединить с помощью проводов лазерный светодиод и источник питания. На заднюю часть конструкции необходимо прикрепить кусочек пластиковой трубки или поролона, чтобы появилась возможность присоединения Вашего устройства вместо штатного лазерного излучателя.

- Затем прикрепляем бумажную цель, делать это нужно напротив 3го зеркала, отводим в каретку в самую дальнюю точку, и с помощью грубой регулировки стараемся добиться наведения лазерного луча в цель. Необязательно попадать в самый центр зеркала! Необходимо получить на цели отметку от лазерного луча на максимальном расстоянии от излучателя.

- После этого необходимо выключить лазерный гравер, при этом необходимо оставить каретку с линзой на том же месте, где нами была произведена грубая настройка, и поставлена пометка от лазерного луча на цели. Цель так же трогать не нужно. Отключив лазер из сети необходимо подождать 10 минут, до полной разрядки конденсаторов высоковольтного блока.

- Следующим шагом закрепляете Ваш самодельный лазер в отверстие лазерной трубки. Установить лазер нужно так, чтобы получить 100 процентное совмещение лучей Вашего устройства и отметки от штатного лазера. На этом этапе можете приступить уже к самой подстройке оптического тракта лазерного станка, регулируя положение каретки по осям Х и Yи используя постоянный луч лазерного диода.

Вам будет отлично виден красный луч самодельного лазера. После выключения питания лазерного гравера, вы сможете перемещать каретку режуще-гравировального узла руками.

Этим способом настройка лазерного гравера становится удобной и безопасной.

Юстировка лазера

От точности настройки оптического тракта в лазерном оборудовании зависят надежность его деятельности, точность результатов обработки и срок эксплуатации системы. Если юстировка выполнена некачественно, агрегат будет выполнять неровные линии. Распространенной проблемой также является создание овальных точек вместо идеальных кругов. Помимо этого, возможно изменение глубины и линий среза.

Таким образом, работа с ненастроенной техникой может привести к порче заготовки. В результате придется просто списать материал, что приведет к лишним денежным тратам и снижению эффективности производства. По этой причине большую роль в обращении с такими системами играет точность юстировки – данная характеристика считается основой процесса, без которого нельзя получить правильный результат.

Стоит отметить, что такая настройка признана довольно сложной и трудоемкой процедурой. Однако владельцы более дорогостоящих и современных моделей могут и не столкнуться с такой ситуацией. Как правило, такие варианты дополнительно оснащены красным диодным лазером, который также называют пилотной линией. С его помощью можно с легкостью выполнить точную процедуру, потратив на это минимальное количество времени.

Основной принцип выполнения процесса юстировки лазерного станка

Для оборудования более низкого класса единственным вариантом разрешения проблемы является самостоятельная настройка. Для этого придется работать с системой из неподвижного и пары подвижных зеркал – данные элементы обеспечивают подачу луча на линзу (только после этого лазер попадает на заготовку).

Таким образом, сложность процесса заключается в том, что придется взаимодействовать с тремя координатами сразу. Более того, лазер незаметен для человеческого зрения, но может нанести вред открытой коже или глазам.

Поэтому во время этого необходимо соблюдать все правила безопасности и быть осторожным. Данный процесс также можно доверить профессионалам, которые имеют опыт выполнения похожих задач. Если владелец решил разобраться с этим вопросом самостоятельно, настройку стоит проводить в следующей последовательности:

- Для начала требуется определить положение лазерной трубки – для этого первое зеркало закрывается (для этого достаточно прикрепить кусок с помощью двустороннего скотча). После этого можно запустить агрегат и направить линию на бумагу. Изменяя размещение трубки с помощью держателей, нужно добиться того, чтобы луч попадал на середину светоотражающей поверхности. При этом лучше выставить минимальную мощность агрегата, при которой та не загорится.

- Затем можно снять бумагу с элемента и прикрепить ее на второе зеркало. Процедура остается прежней – необходимо добиться попадания в центр «мишени». При этом важно проследить за тем, чтобы такая точность сохранялась в различных положениях. Для этого второй элемент перемещается по оси Y на максимально близкие и дальние расстояния. Чтобы изменить нахождение луча на листе, используются винты оправы для первого зеркала.

- Юстировка второго зеркала выполняется по аналогичному принципу – мишень крепится на третий элемент, после чего точка фокусируется на центре листа с помощью винтов для регулировки. Здесь также важно убедиться в том, что линия попадет в центр бумаги, находясь в крайних точках оси Х.

После этого выполняется настройка третьего зеркала. Для выполнения этой задачи бумага перемещается на рабочую поверхность. На данном этапе важно добиться того, чтобы линия оказалась в центре оси тубуса и фокусирующей линзы. Для этого требуется поднять рабочий стол до отметки, в которой лист соприкоснется с тубусом. Затем стол опускается до фокусного расстояния. Заключительным шагом станет наладка до центра мишени.

Выполнение такой процедуры обеспечит точное и четкое функционирование лазерного оборудования. Она необходима для того, чтобы сделать линию среза на заготовке тонкой и ровной, а также избежать порчи материала во время производства.

Основные ошибки при выполнении работы юстировки лазерного оборудования

Такая процедура является достаточно сложной, по этой причине получение должного результата может занять достаточно много времени. Как правило, главным показателем ошибочной настройки системы считается потеря качества во время обработки материала. К таким нарушениям относятся следующие примеры:

- ступенчатая форма кривой;

- получение овальных точек вместо круглых;

- неточный срез по оси Х;

- получение диаметра пятна, который не соответствует исходным показателям;

- заметная «размытость» во время фокусировки.

Для разрешения таких неполадок важно точно соблюдать порядок настройки. Так, юстировка всегда начинается с зеркала, которое ближе других находится к лазерной трубке. Некоторые опытные пользователи отмечают, что не надо стараться сразу же попасть лучом точно в центр мишени – достаточно будет выстрелить его в одну половину. После этого можно перевернуть поверхность на чистую сторону.

Главный показатель, за которым нужно проследить при выполнении – отсутствие «шатания» во время перемещения по координатам.

Другие полезные правила при юстировке лазерного станка

Особое внимание необходимо уделить юстировке третьего зеркала, который находится на головке излучателя. При фиксации лучше убедиться, что его положение строго вертикально, а конечная точка приходится именно на центр бумажной мишени. В противном случае возможно получение слишком вытянутых линий на материале и повреждение насадки из-за расплавления.

Помимо этого, следует убедиться, что размещение рабочего стола является правильным. От этого элемента системы также во многом зависят итоги деятельности с заготовками. Перед запуском техники стол выставляется с точностью по уровню, это осуществляется с помощью специальных подвижных опор. Также следует регулярно следить за положением рабочей поверхности (применяя уровень), чтобы избежать производственного брака. Особое внимание этому вопросу стоит уделить в том случае, если оборудование оснащено автоподъемом.

Поздравляем, теперь вы знаете зачем нужна юстировка лазерного станка, и почему это так важно при работе с лазерными станками.

- Даниил Гадюкин 2 лет назад Просмотров:

1 Инструкция по работе с лазерным станком Внимание! Прочитайте внимательно следующие пункты перед началом работы со станком. Наша компания не несет ответственности за потери и убытки, понесенные в результате ненадежности рабочей среды и беспорядочной работы на оборудовании!

2 Содержание Глава 1. Введение Область применения лазерных станков компании Talos Technology Глава 2. Описание оборудования 2.1 Описание оборудования 2.2 Технические характеристики Глава 3. Техника безопасности 3.1 Организация рабочего места 3.2 Общая техника безопасности при работе со станком Глава 4. Основные операции 5.1 Включение станка 5.2 Остановка станка 5.3 Регулировка параметров Глава 5. Настройка 4.1 Лазерный луч 4.2 Фокусное расстояние 4.3 Оптика Глава 6. Обслуживание и уход 6.1 Смазка станка 6.2 Зеркала и линзы 6.3 Протяжка соединений Благодарим Вас за выбор продукции компании Talos Technology! Для получения наилучших результатов и увеличения продолжительности работы оборудования рекомендуем Вам ознакомиться с инструкцией, которая обеспечит Вам удобство работы с лазерным станком.

3 Глава 1. Введение Область применения лазерных станков Лазерные станки представляют собой высокотехнологичный продукт, который заменяет традиционные механические способы резки и гравировки материалов. Очевидные преимущества это: высокая скорость обработки материалов, бесшумность, отсутствие необходимости предварительной обработки материалов, точность, широкий диапазон применения. Одновременно можно производить и гравировку, и резку материалов произвольной формы, использовать сложные контуры. Применение лазерных станков ограничивается лишь требованиями пользователя: Деревообработка: раскрой, гравировка фанеры, дерева, шпона, бамбука (мебельное производство, сувенирная продукция, предметы интерьера, домашняя утварь и пр.) Рекламная продукция: резка и гравировка органического стекла Швейное производство: раскрой ткани, резка и гравировка кожи, джинсы И прочее: изготовление печатей, штампов; обработка натурального и искусственного камня, пластика, и многое другое. Глава 2. Описание оборудования 2.1 Описание оборудования Лазерный станок ТТCAP 900*600 (рис. 2.1) обладает следующими отличительными характеристиками: Поддержка USB2.0. Выполнен на базе CO2 трубки Станок портального типа, что позволяет использовать материалы неограниченных размеров по длине. Поддержка форматов: DST PLT BMP dxf/dwg AI и др. Программа для подготовки управляющих программ Laser CAD в комплекте. Поддержка автономной работы без ПК. Поддержка ручного перемещения Направляющие HIWIN 15 мм. Контроллер с TFT дисплеем 4,3 дюйма Рабочий стол: ламельный (в базовой комплектации) Вытяжная вентиляция (в базовой комплектации) Водяная помпа (в базовой комплектации) Поддержка напрямую программ: CorelDraw, AutoCad, Adobe Illustrator Гравировка/резка: фанера, акрил, МДФ, доска, камня, кожи и др. Подъемный стол для работы с материалами различной высоты (опционально) Поворотное устройство для гравировки/резки на цилиндрических поверхностях (опционально)

4 Рис. 2.1 Лазерный станок ТТCAP 900* Технические характеристики Наименование параметра Значение Рабочая поверхность, мм. 900*600 Перемещение по осям X, Y 546мм, 840мм соответственно Мощность лазера, Вт В соответствии с комплектацией. Срок службы лазерного излучателя, ч. В зависимости от модели Точность позиционирования, мм. 5 При температуре выше, элементы станка (лазерная трубка в частности), будут нагреваться, что приведет к поломке. Влажность в помещении должна быть менее 80%. При более высокой влажности на оборудовании образуется конденсат, который может навредить электронному устройству. Помещение, в котором устанавливается оборудование, должно быть хорошо вентилируемое. Избегайте резких скачков напряжения. Следите за уровнем: при высоком уровне напряжения электропитание оборудования выйдет из строя. 3.2 Техника безопасности при работе со станком Лазерное излучение незаметно невооруженным взглядом, поэтому работа с оборудованием требует следующих мер: Запрещается оставлять станок включенным без присмотра рабочего персонала — это может привести к пожару. Запрещается направлять излучатель на живых существ даже в случае, если он обесточен. Запрещается использовать станок при открытом доступе к электронике, излучателю, линзам. Правильное и надежное заземление поможет избежать выхода из строя электронных компонентов. При обнаружении посторонних шумов прекратите работу и обесточьте оборудование. Компания не несет ответственности за работу оборудования вследствие ремонта не специально обученными работниками. Запрещено самостоятельно ремонтировать оборудование. Запрещается работать в взрывоопасной среде, рядом с легковоспламеняющимися предметами. Глава 4. Основные операции Основные элементы станка приведены на рис. 4.1 Оборудование включает в себя 4 системы: оптическая, механическая, контроля и вспомогательная. Оптическая система: лазерный излучатель CO2, высоковольтный блок питания, три передающие зеркала, фокусирующая линза. Механическая система: направляющие, шаговые двигатели, ременные передачи. Система контроля включает в себя материнскую плату, блок питания постоянного тока, блок управления. Дополнительно можно выделить систему внешнего оборудования: вытяжная, охлаждающая система, компрессор. 4.1 Включение станка Перед включением заземлите оборудование. Станок подключается к сети переменного питания 220 V, он потребляет 1600 W, поэтому убедитесь в надежности вашей электропроводки. Внимание: запрещается заземлять оборудование на нулевой провод электросети. Плохое заземление ведет к сокращению срока работы оборудования, может привести к неисправности отдельных элементов и угрожать жизни оператора.

6 Рис. 4.1 Основные элементы станка. Подключение Чиллера. В чиллере используется чистая дистиллированная вода. С помощью воронки через отверстие наполните чиллер водой (5-10 л.). Подключите чиллер к станку согласно маркировке А-А, В-В Подключите розетку чиллера к питанию. Важно! Нельзя допускать замерзания жидкости в охлаждающей системе-это может привести к повреждениям колбы. Рабочий диапазон температуры охлаждающей жидкости от 15С до 30С. При увеличении температуры выше рабочего порога мощность излучателя падает. Подключение к электросети. Подключите разъем шнура в гнездо к задней стенке станка. Второй конец вилка подключите в розетку на 220 вольт. Рекомендуется использовать один пилот для подключения всего оборудования станка. Включите чиллер (переключатель находится на самом чиллере.) Включите станок нажатием кнопки включения на дисплее. Подождите, пока охлаждающие каналы излучателя заполнятся жидкостью, и выйдет весь воздух. Важно! Запрещается работа излучателя без охлаждающей жидкости это может привести к его порче. Внимание: оборудование не отключается автоматически в случае отсутствия охлаждающей жидкости. Обдув зоны резки. Для предотвращения возгорания материала, а также во избежание загрязнения фокусирующей линзы продуктами горения используется обдув зоны резки.

7 Подключите вилку питания компрессора в розетку 220 вольт через переходник на европейскую розетку. Подключите шланг к выходу компрессора. Важно! В начале работы станка проверьте, выдув из сопла. В случае его загрязнения возможно повреждение линзы продуктами горения, а также перегрев. 4.2 Остановка станка По окончанию работы выключите станок в порядке, обратном включению: кнопка на дисплее — выключить чиллер — отключить питание. 4.3 Регулировка параметров Правильно установленные мощность и скорость движения лазера, соответствующие необходимым технологическим параметрам работы, гарантируют качественные результат. Регулировка основных параметров осуществляется либо в настройках программного обеспечения, либо через меню дисплея. Внимание: оптимальная мощность работы лазерного излучателя: 60%. При более высокой мощности износ трубки осуществляется быстрее. Работа с мощностью от % может привести к внезапной неисправности трубки, как следствие — замене. Рабочий материал необходимо перемещать аккуратно, необходимо использовать материал одной высоты для сохранения фокусного расстояния. Глава 5. Настройка 5.1 Лазерный луч Станок имеет следующий лазерный тракт: 1. Луч из излучателя попадает на подвижное, первое зеркало, стоящее под углом 45 к излучателю; 2. От первого зеркала отраженный луч попадает на второе зеркало, установленное на подвижном портале оси X, под углом 45 ; 3. От второго зеркала, луч попадает на третье, установленное на подвижной головке; 4. Отражаясь на третьем зеркале, луч направляется вниз на фокусирующую линзу, далее на материал. 5.2 Фокусное расстояние Сфокусированный луч имеет большую мощность и меньшее пятно. Для качественной гравировки и резки необходимо каждый раз устанавливать фокусное расстояние при использовании материалов разной толщины. Фокусное расстояние на лазерном станке TTCAP равно 12 мм. Фокусное расстояние регулируется следующим образом: 1. Ослабьте гайку; 2. Установите мерку на материал; 3. Отрегулируйте высоту тубуса с линзой; 4. Закрутите стопорное кольцо

8 5.3 Оптика «Оптика» включает в себя три линзы отражения и одну фокусную. Две линзы отражения располагаются на боковых стойках верхней части оборудования, третья на лазерной головке. Отражатели закреплены винтами с пружинами. При монтаже отражателей не рекомендуется касаться поверхности линзы. Фокусная линза находится внутри головки. Для того, чтобы провести ТО или замену, необходимо демонтировать лазерную головку. Устанавливается линза выпуклой поверхностью вниз. Глава 6. Обслуживание и уход 6.1 Смазка Важно! Регулярно проводите плановое техническое обслуживание оборудования. Выход узлов станка по причине не проведения планового обслуживания не покрывается гарантией. Смазывать направляющие необходимо каждые часов работы. Не допускайте работы станка без смазки. Порядок смазки: 1. Обесточьте станок; 2. Удалите старую смазку чистой тканью. 3. Нанесите небольшое количество смазки на поверхность направляющей по всей длине; 4. Руками передвигайте подшипник по направляющей; 5. Удалите излишнюю смазку 6.2 Зеркала и линза Первое и второе зеркало возможно чистить, не демонтируя со станка. Чистка производится специальными салфетками для чистки оптики и медицинским спиртом. Смочите салфетку в спирте и круговыми движениями, без нажима, из центра к краям произведите чистку. Не нажимайте на зеркало во избежание изменения юстировки. Третье зеркало, на лазерной головке, необходимо снять со станка. Для этого, специальным инструментом, похожим на маленький шпатель, открутите крышку сверху лазерной головки, и аккуратно извлеките зеркало. Важно! Перед включением станка, убедитесь, что линзы высохли Протяжка соединений Контролируйте раз в 2-3 месяца резьбовые узлы и соединения станка. От вибрации при его работе возможны ослабления данных соединений и своевременная протяжка позволит избежать брака или поломки узлов станка. Мы всегда готовы совершенствоваться и работать над собой, поэтому с радостью ждем Ваши дополнения и замечания. Обращаем внимание, что данная инструкция НЕ является конечным вариантом, возможны дополнения и исправления.

master-kleit.ru

Сложности настройки оптической системы лазерного станка

Лазерные станки с ЧПУ отлично справляются с обработкой заготовок из самых разных материалов. Высокая скорость и точность обработки, а также низкая удельная стоимость получения готовых изделий, сделали лазерное оборудование с ЧПУ популярным инструментом в самых разных отраслях производства. Доступная цена лазерно-гравировальных станков, их высокая универсальность, простота эксплуатации и обслуживания делает это оборудование привлекательным в первую очередь для небольших предприятий и частных мастерских.

Высокие показатели качества изделий обусловлены физическими особенностями процесса обработки на лазерном оборудовании. При резке и гравировке материала на поверхность заготовок воздействует тончайшая «игла» высокоэнергетического луча. При этом материал в зоне реза моментально испаряется — результатом чего является полное отсутствие твёрдых отходов (только газообразный остаток). Поскольку толщина лазерной «иглы» составляет доли квадратного миллиметра, шов реза получается исключительной тонкий. Благодаря быстрому воздействию лазера всё тепло тратится на испарение материала — не распространяясь в соседние слои заготовки. Этим обеспечивается отличное качество краёв реза — практически недостижимое для других способов обработки/резки заготовок. Отсутствие отходов и высокая аккуратность краёв шва повышают общее качество и удобство работы с заготовками (отсутствует необходимость финальной доводки изделий).

Для достижения показателей качества, заложенных в конструкцию лазерного станка с ЧПУ, его оптическая и механическая системы должны работать чётко и слаженно. В процессе эксплуатации эти системы требуют периодического обслуживания и ухода. Так механическая система станка нуждается в смазке (реже — регулировке для устранения люфтов). А оптическая система требует более тщательного ухода, ибо дым и газообразный осадок от обработки покрывают отражающую поверхность зеркал и ухудшают/нарушают выверенную геометрию хода лучей (тем самым снижая качество обработки).

Как устроена оптическая система?

Лазерные станки с ЧПУ могут комплектоваться разными источниками излучения — на базе газовых трубок или твердотельных лазеров. Конструкция оптической системы при этом несколько различаются, но принципиальная схема остаётся прежней: лазерный луч от источника излучения проходит через систему зеркал (частью подвижных — для обеспечения перемещения излучателя вдоль маршрута обработки по командам системы ЧПУ). В данной статье рассмотрена оптическая система лазерного станка с ЧПУ на базе газовой трубки.

Активная среда для генерации лазера представляет собой смесь углекислого газа, азота и небольшой порции гелия. При подводе внешнего напряжения в такой смеси инициируется процесс выделения фотонов определённой длины волны, которые усиливаются встроенным оптическим резонатором. В результате с открытого конца лазерной трубки (конструктивно она представляет собой продолговатый стеклянный цилиндр) выходит лазерный луч и сразу же попадает на первое зеркало. Оно отклоняет луч в сторону рабочего поля лазерного станка. Второе (принимающее) зеркало является подвижным — оно обеспечивает неразрывность луча при любом положении головки излучателя относительно продольной координаты Y. Второе зеркало отражает луч в сторону третьего — тоже подвижного, предназначенного для «удержания» луча при любой позиции поперечного движения излучателя (вдоль координаты Х). Таким образом, два подвижных зеркала позволяют излучателю занимать любое положение относительно плоскости рабочего стола. Третье зеркало установлено под углом в 45 град. к горизонтали — оно отражает лазерный луч вниз, внутрь головки излучателя. Сама головка содержит фокусирующую линзу (для создания «пятна» излучения нужной площади) и встроенную систему обдува воздухом (для защиты линзы от копоти и отработавших газов).

В целом, оптическая система станка устроена достаточно просто. Однако для правильного хода лучей необходима настройка взаимного расположения зеркал. В противном случае «игла» лазера на поверхности заготовки будет смещаться, что ухудшит качество и точность обработки изделий.

Типичные ошибки настройки зеркал и их диагностика

Признаком ошибочной настройки (часто говорят «дефектов юстировки») зеркал оптической системы лазерного станка с ЧПУ являются нарушения качества обработки. К примеру, «ступенчатый» вид кривых линий при гравировке, «овальность» небольших точек (вместо круглой формы), наклонный (неровный) профиль реза по оси Х, искажения исходных размеров (диаметра) светового пятна, нарушений фокусировки луча и т. п.

Большинство этих (и других подобных) проблем решаются правильной настройкой зеркал. Многие новички пугаются этой процедуры и пытаются найти «оптимальное решение» (чтобы точно знать, какое зеркало и как повернуть при тех или иных дефектах обработки). Однако такой метод довольно часто приводит к ухудшению ситуации, а не её решению. Для гарантированного устранения дефектов обработки рекомендуется всегда следовать «каноническому» алгоритму юстировки. А именно — настраивать зеркала, начиная с первого (от лазерной трубки), а затем по очереди второе и третье. При этом не обязательно добиваться попадания луча строго в центр зеркал (наоборот, опытные пользователи лазерных станков с ЧПУ советуют «пристреливать» луч в одну половину зеркала — а спустя некоторое время эксплуатации зеркало можно перевернуть «чистой» стороной под луч). Главное чтобы луч не уходил с отражающей плоскости зеркала. И не «ползал» по ней при любом перемещении зеркала вдоль рабочей координаты!

При настройке последнего зеркала (третьего, расположенного непосредственно на головке излучателя) необходимо добиться строго вертикального отражения лазерного луча. Чтобы в фокусирующую линзу он «входил» только по центру! Иначе неперпендикулярность луча рабочему столу ведёт не только к «вытягиванию» всех линий на заготовке, но и «биению» лазера в боковую стенку конической насадки излучателя — с риском её расплавления.

Следует отметить, что юстировка оптической системы предназначена для получения определённой геометрии хода лазерных лучей относительно заготовки. Однако сама заготовка располагается на рабочем столе. Значит, форма его плоскости и параллельность физическому горизонту также существенно влияют на качество обработки. Поэтому перед первым запуском лазерного станка его следует выставлять строго по уровню, регулируя подвижные опоры. А также периодически контролировать положение рабочей плоскости (также с помощью уровня) — особенно когда стол оснащён механизмом автоподёъма.

infolaser.ru

Инструкция по замене лазерной трубки на лазерном станке, гравере. RECI, Lasea

Конечно, лазерные трубки, как и любые другие устройства, не могут работать бесконечно. Срок их службы колеблется от 3 до 10 тысяч часов. Однако 10 тысяч часов – это большая редкость. Почему же лазерная трубка может выйти из строя?

Причины выхода из строя лазерной трубки

- В ходе работы из лазерной трубки исчезает гелий, потому что размеры его частиц меньше, чем кристаллическая решетка стекла лазерной трубки. Гелий хорошо отводит тепло от основного рабочего газа CO2. Чем меньше гелия, тем хуже отводится тепло от CO2, тем выше температура CO2. Углекислый газ начинает деградировать и трубка начинает хуже резать. Этот процесс необратим, однако его можно замедлить, если соблюдать температурный режим лазерной трубки.

- Локальный перегрев трубки или недостаточный водообмен, в следствие чего трубка трескается

- Брак лазерной трубки

Если на третью причину повлиять нельзя никак, то первые две причины можно полностью исключить, используя наш контроллер лазерной трубки: Контроллер трубки и компрессора лазерного станка. VIRAND LASER CONTROLLER V1.

Функциональные возможности контроллера трубки и компрессора лазерного станка. VIRAND LASER CONTROLLER V1.

| Функциональная возможность | Описание |

|---|---|

| Измерение тока через лазерную трубку | Данная плата измеряет ток через трубку, что позволяет диагностировать проблемы с трубкой на ранней стадии. Она позволяет также определить, в чем именно заключается проблема: вышла из строя трубка или блок питания. Например, если амперметр показывает меньшее значение, чем обычно, значит трубка начала портиться и скоро выйдет из строя. В данном случае блок питания пытается, но не может разжечь трубку. Если же не работает сам блок питания, то амперметр обычно показывает нулевые значения. |

| Поток воды | Большинство бюджетных лазерных имеют лишь датчик наличия воды. Он не спасает Вас от той ситуации, если пережало шланг и водообмен становится слишком низким. Это приводит к тому, что у трубки возникает локальный перегрев на аноде и она выходит из строя, поэтому наш контроллер отображает поток воды в литрах в минуту. Например, если трубка на 40 Вт, то поток воды должен бытьпримерно 2 литра в минуту. Преимущества датчика потока в том, что, если шланг для охлаждающей жидкости перегнется, это сразу можно заметить и мгновенно предпринять соответствующие меры для защиты трубки от перегрева. Датчик же температуры имеет некоторую инерционность и не сразу покажет, что произошел перегрев. |

| Расчет оптимальной температуры охлаждающей жидкости | Также наше устройство показывает температуру трубки и влажность. Высокая влажность приводит к тому, что на зеркалах образуется конденсат, луч рассеивается, и станок начинает работать гораздо хуже. Очень важно, что устройство показывает такую температуру трубки, при которой можно добиться наибольшей эффективности без конденсата. Именно эту наиболее оптимальную температуру можно выставить на чиллере, если он есть. |

| Автоматическое управление компрессором | Для платы M2 Nano компрессор включается только тогда, когда станку дается команда работать. Таким образом, его звук не будет вас отвлекать во время простоя. А для плфты RuiDa можно задать включение и выключение компрессора для каждого слоя. Например, для гравировки компрессор можно выключить совсем, чтобы продукты горения не прибивались к обрабатываемому материалу. |

| Вторая версия контроллера | Во втором релизе в плату добавится выход для устройства охлаждения. Некоторые покупатели вместо чиллеров используют другие устройства, например, автомобильные холодильники. Однако, как вы понимаете, они не заточены под такую задачу. Поэтому если подключить наше устройство к компрессору такого холодильника (именно холодильника, а не станка), а датчик температуры установить в его камеру, то плата сама будет регулировать температуру охлаждающей жидкости и сделает её оптимальной. |

Процесс замены лазерной трубки на лазерном станке

Для начала необходимо снять имеющуюся трубку со станка. Для этого в первую очередь нам нужно освободить трубку от воды. Слить воду можно достаточно просто, при помощи компрессора. На подачу воды подаем воздух. Освобождаем компрессор, выключаем подачу воды. Подсоединять следует уже работающий компрессор, чтобы в него не залилась вода. Не забудьте отключить помпу, иначе получится фонтан. Когда увидите, что трубка стала опорожняться от воды, можно чуть-чуть наклонить станок, чтобы вода полностью слилась их лазерной трубки.

Дальнейшие действия зависят от модели Вашего лазерного станка. На бюджетном станке VIRAND OPTIMA мы снимаем защитный кожух и освобождаем трубку от подходящих к ней коммуникаций. Коммуникаций у неё две: подача воды или охлаждающей жидкости и подача высоковольтного разряда на анод и выход его с катода. Сначала отсоединим трубку от воды. На нашей трубке есть фарфоровый изолятор, его тоже высвобождаем. Обратите внимание, что в изолятор может быть установлен только специальный высоковольтный кабель с двойной изоляцией. Затем освобождаем катод. Здесь, как и в изоляторе, есть скрутка. Далее освобождаем датчик температуры. Наконец, осталось освободить трубку от двух фиксаторов и снять её со станка.

Следующий этап – установка новой трубки. Перед установкой не забудьте снять наклейку с выхода 50-процентного зеркала катода. Установку следует проводить с особой тщательностью. Обычно на трубке есть разметка. Но даже если её нет, то верх определить очень просто: вода закачивается снизу, проходит по трубке, а выходить она должна в самой верхушке. Изнутри трубки можно увидеть ещё одну трубку, это и есть выход для воды. Он должен располагаться вверху, чтобы емкость вокруг резонатора всегда была полной. При неправильной установке может случиться так, что емкость резонатора заполнится только наполовину. Это, в свою очередь, спровоцирует перегрев резонатора и быстрый выход трубки из строя. Она просто треснет, и восстановить её будет невозможно. После того, как определили, какой стороной устанавливать трубку, усаживаем её на место. Не так важно, насколько далеко она от первого зеркала. Рекомендуем оставить около сантиметра. Главное – не стоит слишком усердствовать с натягом, чтобы трубка не треснула. При этом она должна быть четко зафиксирована и не должна болтаться.

virand.ru

Статьи » Первичная настройка лазерного станка

Зачастую, после приобретения лазерно-гравировального оборудования возникает вопрос как самостоятельно произвести первичную настройку лазерного станка, в данной статье мы постараемся пошагово рассмотреть все этапы первичной настройки.

Проверка упаковки и комплектации:

Проверьте целостность внешней упаковки. Если Вы обнаружили повреждения упаковки, советуем снять их на фотокамеру. Аккуратно вскройте деревянную упаковку, проверьте, есть ли поврежденные компоненты. Если таковые имеются, также сделайте несколько фотоснимков. Тщательно проверьте наличие всех компонентов, нет ли недостающих узлов, согласно заявленной спецификации оборудования, либо согласно упаковочного листа.

Подготовка перед установкой:

До начала установки машины, пожалуйста, подготовьте следующее:

| Источник питания, 220В/50Гц | 1 шт. |

| Компьютер (с антивирусной программой) | 1 рабочее место |

| Набор гаечных ключей и отверток | 1 набор |

| Шина заземления | 1 шт. |

| Дистиллированная вода | от 10 литров (если используется погружной насос от 30 литров) |

| Стабилизатор напряжения | от 3000 Вт. (зависит от совокупной потребляемой мощности оборудования) |

Установка станка:

Проводите установку согласно нижеследующему списку действий:

1. Станок должна быть устойчиво установлена на пол.

2. Откройте заднюю крышку, после этого подсоедините гофру системы вытяжки.

3. Установите всасывающий вентилятор (вытяжку) и подсоедините гофру. Выпускное отверстие вытяжки лучше установить снаружи помещения.

4. Установите резервуар для воды. Опустите насос в резервуар и залейте в него 30 литров воды. Если используется чиллер, залейте дистиллированную воду в бак чиллера. Подсоедините шланги. Проверьте правильность и надежность соединенных шлангов. Подключите электропитание к водному насосу. Если вода циркулирует правильно, можно переходить к следующему шагу.

Убедитесь, что все соединения зафиксированы должным образом во избежание течи. Кроме того, убедитесь, нет ли на шлангах перегибов, чтобы ток воды был равномерный.

Убедитесь, что все соединения зафиксированы должным образом во избежание течи. Кроме того, убедитесь, нет ли на шлангах перегибов, чтобы ток воды был равномерный.

Замечание: направление движения воды в лазерной трубке должно быть снизу вверх.

Установка воздушного компрессора:

Соедините выходное отверстие компрессора с входным отверстием для воздуха лазерной машины с помощью шланга. Подключите питание и убедитесь, что есть тяга воздуха.

Компрессор

воздуха является очень важной частью системы. Через воздушный шланг, сжатый

воздух струей подается в сопло лазерной головки. С одной стороны, это помогает

поддерживать фокусирующую линзу в чистоте. С другой стороны, это предупреждает

воспламенение обрабатываемых лазером материалов. Поэтому, ежедневно во время

использования, необходимо следить, чтобы шланг не был пережат или поврежден,

иначе из-за недостаточного обдува возможно возгорание материалов.

Компрессор

воздуха является очень важной частью системы. Через воздушный шланг, сжатый

воздух струей подается в сопло лазерной головки. С одной стороны, это помогает

поддерживать фокусирующую линзу в чистоте. С другой стороны, это предупреждает

воспламенение обрабатываемых лазером материалов. Поэтому, ежедневно во время

использования, необходимо следить, чтобы шланг не был пережат или поврежден,

иначе из-за недостаточного обдува возможно возгорание материалов.

Установка системы вытяжки:

Сначала соедините гофрой впускное отверстие вентилятора с выпускным отверстием для пыли лазерной машины. Зажмите их плотно с помощью металлических хомутов. Затем подсоедините вторую гофру для воздуха к вентилятору, проведите ее наружу, подключите питание к вентилятору.

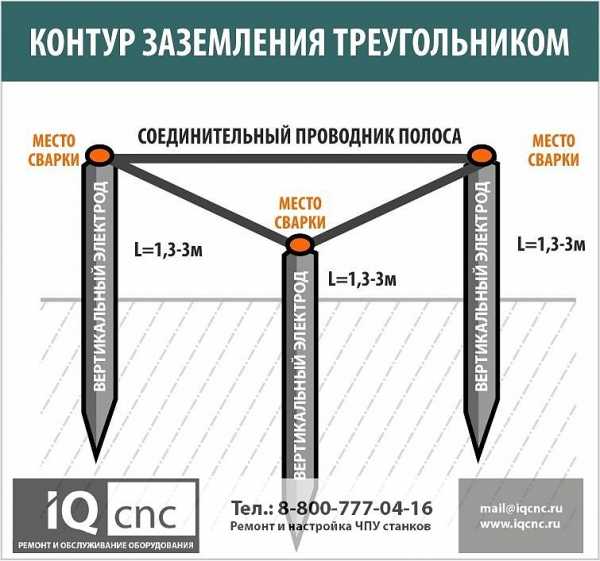

!Заземление!:

Используемая в машине лазерная трубка относится к лазерам типа 4, с режимом высокой мощности. Поэтому, необходимо строго следовать правилам техники безопасности. Это также распространяется на соблюдение всех правил подключения и использования системы подачи питания, а именно подача питания лазерной машины должна соответствовать стандартам и правилам техники безопасности.

Заземление. Используется для обеспечения безопасности и должно подводиться к корпусам всего используемого оборудования. Сопротивления заземляющих проводов не должно превышать 5 Ом. Пользователь лазерного станка обязательно должен проконсультироваться с профессиональным электриком и получить подтверждение верности сделанного заземления. Выполнив эти несложные пункты можно приступать к подключению питания 220 В к лазерному оборудованию и производить завершающий этап первичной настройки.

Тестирование машины:

1. Включите общий тумблер питания на станке.

2. Проверьте жидкокристаллический дисплей. Функционирует ли управляющая клавиатура на дисплее.

3. Подвигайте лазерную голову вдоль плоскости XYс помощью клавиш клавиатуры.

4. Проверьте лазерный излучатель, правильность соединения водных шлангов, подключение проводов электропитания.

5. Включите дополнительные тумблеры питания на станке (чиллер, воздушный компрессор, вытяжка). Убедитесь в исправной работе этих периферийных устройств.

На данном этапе первичная настройка завершена, можно приступать к настройке оптической системы зеркал (юстировке), см. статьи:

Юстировка лазерного станка

Юстировка лазера

iqcnc.ru