Токарный станок 16К20: технические характеристики и аналоги

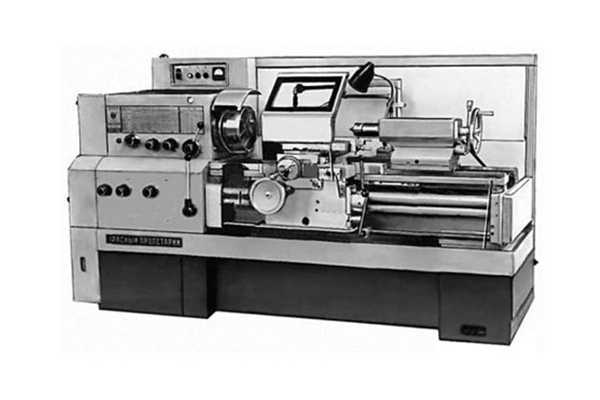

Станок токарно винторезный 16К20 относится к категории универсального металлорежущего оборудования, пригодного к выполнению целого ряда операций. Станок выпускался в период с начала 70-х до середины 80-х годов московским заводом «Красный Пролетарий». В настоящее время на рынке представлены только б/у единицы, но благодаря надежности, небольшой цене и простоте обслуживания он и в наши дни широко применяется в учебных целях, в ремонтных мастерских, а также в производственных и ремонтных цехах для единичного и мелкосерийного производства деталей.

Возможности станка 16К20

Заложенные в конструкцию характеристики токарного станка 16К20 позволяют эффективно использовать его для точения поверхностей при длине заготовки до 2000 мм и массе до 1300 кг как цилиндрической, так и конусной формы. Также он может быть использован для отрезания заготовок, подготовки отверстий, подготовки различных видов резьбовых соединений – метрической, дюймовой, модульной и питчевой.

Возможности станка позволяют получать резьбы с различным шагом. Так, возможна нарезка модульных и питчевых резьб с шагом от 0,5 до 56, дюймовых резьб с шагом от 0,5 до 112 ниток на дюйм и метрических с шагом 0,5 – 112 мм. Токарно-винторезный станок обладает классом точности Н, обеспечивает отклонение от цилиндричности не более чем на 7 мкм, конусности – не более 20 мкм на 300 мм, торцевой поверхности – 16 мкм на диаметре 300 мм.

Конструктивные особенности станка 16К20

Отметим основные особенности и преимущества станка, благодаря которым он и по сей день входит в число наиболее надежных и популярных решений для оснащения ремонтных и производственных мастерских:

Отметим основные особенности и преимущества станка, благодаря которым он и по сей день входит в число наиболее надежных и популярных решений для оснащения ремонтных и производственных мастерских:

- Коробчатая форма станины, размещенная на массивном, монолитном основании, что обеспечивает жесткость всей конструкции.

- Высокая точность передвижения суппорта и подвижной задней бабки благодаря надежным направляющим.

- Возможность фиксации заготовки в патроне или путем зажима в центрах.

- Надежная фиксация резца благодаря конструкции держателя.

- Высокоточные подшипники качения шпинделя гарантируют высокоточное позиционирование и вращение, не требуют регулировки в процессе эксплуатации.

- Высокая безопасность благодаря ряду элементов ограждения и блокировки. Экстренное отключение суппорта.

- Механизм передней бабки позволяет получить четыре ряда чисел оборота шпинделя.

- Выходной вал передней бабки посредством зацепления сменных зубчатых колес жестко связан с коробкой подач. Это обеспечивает точное движение суппорта от ходового вала или ходового винта в зависимости от операции.

- Высокая точность операций благодаря наличию линейки с визирами для эффективной проверки продольного и поперечного перемещения режущего инструмента.

Основные технические характеристики станка 16К20 вы можете изучить в приведенной ниже таблице:

| Параметры | |

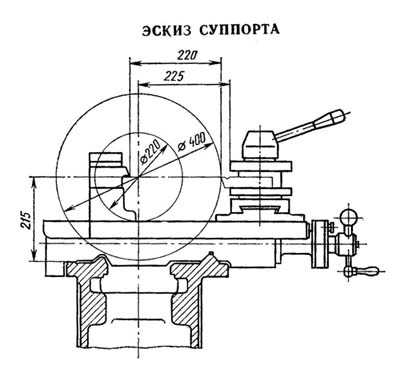

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 – 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 – 2 420 |

| Число ступеней рабочих подач – продольных | 42 |

| Число ступеней рабочих подач – поперечных | 42 |

| Пределы рабочих подач – продольных, мм/об | 0.7 – 4,16 |

| Пределы рабочих подач – поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб – архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Конструкция станка обеспечивает высокую безопасность при эксплуатации, надежность, простоту и удобство обслуживания. Все это, наряду с низкой стоимостью, гарантирует его востребованность на российском рынке.

Аналоги станка

Токарно-винторезный станок 16К20 пришел на смену модели 1К62, превосходя его по всем качественным показателям. После снятия его с производства отечественные и зарубежные производители выпустили многочисленные аналоги станка 16К20 с различными дополнениями. Это МК6056, МК6057 и МК6058 (Красный пролетарий, Москва), 16ВТ20 и 16ВТ20П (Вистан, Витебск), 16Б16, 16Б16П, 16Б16В и 16Б16А (СВЗС, г. Самара) и многие другие модели. Благодаря многим аналогам и высокой унификации деталей нет недостатка в запасных частях и оснастке для обеспечения бесперебойной работы станка 16К20.

mekkain.ru

Токарный станок 16К20: технические характеристики, схемы, работа

Предшественниками токарного станка 16к20, выпускаемого советскими машиностроителями, был ряд токарно-винторезных станков, оснащенных шестеренчатой коробкой перемены передач. Эти металлорежущие машины носили наименования от ДИП-200 до ДИП-500. Аббревиатура названий говорила о стремлении руководства, поддерживая лозунг 1-й пятилетки догнать и перегнать лидеров капитализма.

Число, следующие за буквенной частью названия соответствовало высоте центров станка относительно станины в мм. Станки с такими наименованиями выпускались с 32 по 37 год прошлого века. Смена названий произошла вследствие разработки и утверждения «Единой системы условных обозначений станков» (ЕСУОС). Согласно принятому документу родоначальник поколения изменил название ДИП-200 на 1Д62. Однако устаревшее наименование до сих пор используется как обобщенное название токарных станков с высотой центров около 200 мм.

Назначение станка

В начале 70-х советский машзавод «Красный пролетарий» после нескольких модификаций моделей ДИП запустил в серию выпуск токарно-винторезного 16к20. Который в 1972 г. получил золотую медаль на международной ярмарке в Лейпциге.

Предназначаясь для проведения разнообразных токарных работ, он позволял выполнять точение различных простых и сложных поверхностей в патроне, на планшайбе и в центрах. А кроме того, растачивание, торцевание, отрезку, и нарезку всевозможной резьбы. Его конструкция получилась столь удачной, что в СССР он долго считался лучшим оборудованием своего типа. От прочих представителей токарной группы винторезные отличаются большей универсальностью.

Поэтому их применение рациональнее в мелкосерийном или штучном производстве.

Заводская маркировка и обозначения

В соответствии с ЕСУОС обозначение станка или его индекс состоит из нескольких цифр и букв. Первый символ – это номер группы. Токарному оборудованию присвоен №1. Второй обозначает разновидность или тип устройства в группе, например, 6 соответствует универсальному токарно-винторезному оборудованию. Далее размещается число, характеризующее важнейший размерный параметр. У токарных им является высота центров над плоскостью основания.

Буква, расположенная между первой и второй цифрой индекса, говорит о том, что модель получена путем усовершенствования ее предшественника. Расположение буквы в конце обозначения указывает на то, что эта модель является результатом модификации базовой. Литера, расположенная посередине – признак того, что это модель базовая и служит именем поколения. Таким образом, индекс 16к20 имеет базовая модель токарно-винторезного станка нового поколения «К» с высотой центров 200 мм.

Обозначение точности

По допускам работы токарное оборудование принято делить на такие категории:

- Н – нормальная точность;

- П – повышенная;

- В – высокая;

- А – особо высокая.

- С – особо точные (мастер).

Технические характеристики

- Группа точности – Н.

- Высота центров (мм) – 215.

- Ø штатного патрона – 200 либо 250 мм.

- Диапазон скоростей вращения шпиндельного вала прямого направления (об/мин) – 12,5–1,6*103. Регулировка дискретная число передач 24.

Причем как в прямом, так и в обратном направлении имеется по 2 передачи с частотой 500 и 630 об/мин. Поэтому некоторые источники говорят о 22 передачах прямого и 11 обратного направления.

- Диапазон скоростей вращения шпиндельного вала обратного направления (об/мин) – 19–1,9*103. Регулировка дискретная количество передач 12.

- Интервал значений подач (мм/об): вдоль оси – 0,05–2,8; поперек 0,025–1,4.

- Диапазон шагов метрической резьбы – 0,5–112 мм.

- Диапазон шагов модульной резьбы – 0,5–112 модулей.

- Диапазон шагов дюймовой резьбы – 56–0,5 ниток/дюйм.

- Диапазон шагов питчевой резьбы – 56–0,5 питчей.

Предельные параметры

- Максимально-допустимый диаметр заготовки вида «диск», обтачиваемой над станиной – 400 мм.

- Максимальный диаметр заготовки вида «вал», обтачиваемой над суппортом – 220 мм.

- Предельная длина обтачиваемой заготовки (мм) – 710, 1000, 1400, 2000.

- Предельная длина обтачивания (мм) – 645,935, 1335, 1935.

- Ø заготовки типа «пруток» не более – 50 мм.

- Вес заготовки, фиксируемой для обработки в центрах (не более) – 460, 650, 900, 1300 кг.

- Вес болванки, фиксируемой для обработки в патроне (не более) – 200 кг.

- Сила, развиваемая узлом подачи в упоре (не более) – вдоль оси 800 кгс, поперек 460 кгс.

- Сила, развиваемая узлом подачи на резце (не более) – вдоль оси 600 кгс, поперек 360 кгс.

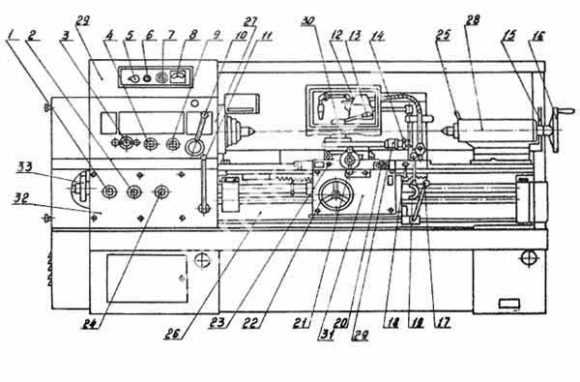

Конструкция станка

Основой устройства является прочная станина П-образного сечения с 2 закаленными отшлифованными направляющими сверху. Она устанавливается на тумбах в литую металлическую опору, использующуюся как корыто для эмульсии и сбора стружки. В тумбе со стороны бабки изделия располагается основной электропривод.

Габариты токарно-винторезного станка 16К20

Размеры станка: длина 2505, 2795, 3195 или 3795 мм; ширина 1190 мм; высота 1500 мм. Вес станка зависит от его длины и может быть 2,835; 3,005; 3,225 или 3,685 на 103 кг.

Основные узлы

К станине крепятся перечисленные ниже узлы и агрегаты, входящие в состав станка.

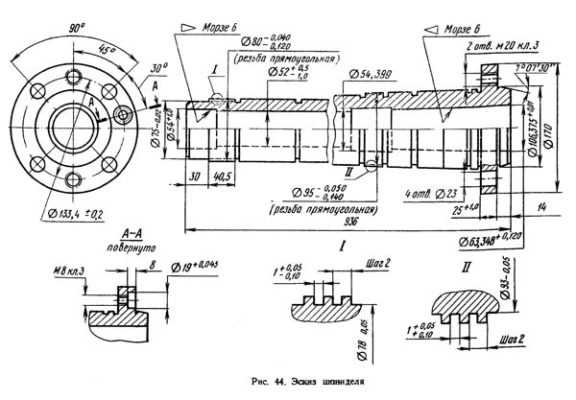

Шпиндель

Шпиндельный вал стальной со сквозным продольным отверстием, сквозь которое пропускают пруток, используемый как заготовку, или выколотку при выбивании переднего центра. Для вращения шпинделя в этом станке применяются специализированные прецизионные подшипники трения качения. Они отличаются высокой точностью изготовления и износостойкостью, поэтому не требуют периодической регулировки во время техобслуживаний в эксплуатационный период.

Смазывание опор вала происходит маслом, подающимся на них под давлением насоса. Передний конец шпиндельного вала сделан соответственно ГОСТ 12593 – с коротким центрующим конусом 1:4.

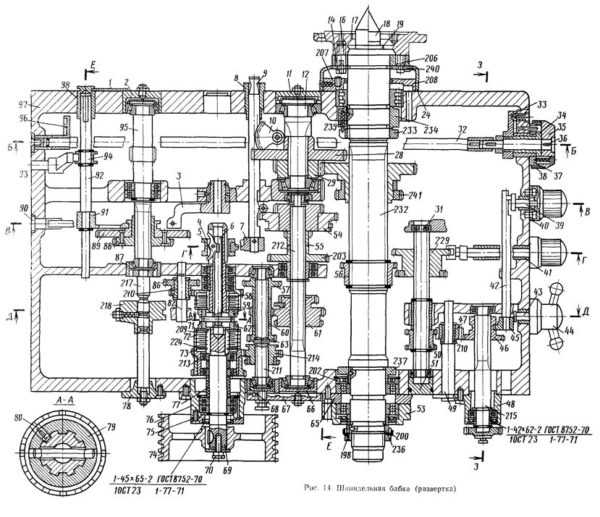

Шпиндельная бабка

Передняя бабка или бабка изделия служит для фиксации одного конца заготовки и передачи на нее вращающего момента. В ней размещаются шпиндель, переборная коробка и другие компоненты. Снаружи на ней находятся рычаги переключения переборной коробки.

Выходной вал бабки изделия через шестерни связан с редуктором подач. Последний позволяет суппорту выполнять движение подачи при помощи ходового вала при точении. Или посредством ходового винта для нарезания резьбы. Который при этом может подключаться к коробке подач без промежуточных звеньев.

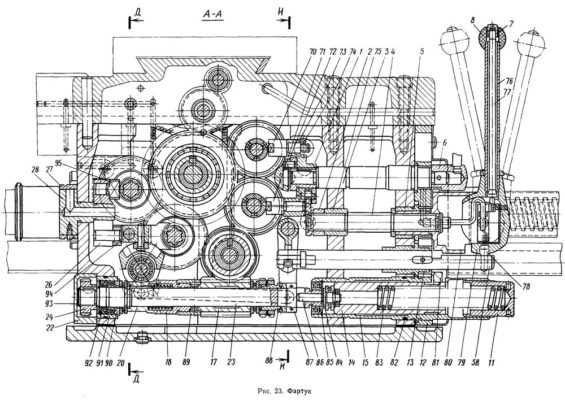

Фартук

Этот агрегат необходим для передвижения суппорта с резцедержателем как вдоль, так и поперек оси вращения детали. Он преобразует вращательное движение винта в линейное смещение суппорта. Перемещать последний можно не только вручную, но и отбирая часть момента вращения от шпинделя. Фартук этого станка комплектуется устройством отключения подачи высокой точности срабатывания на упоре, не встречавшейся ранее конструкции.

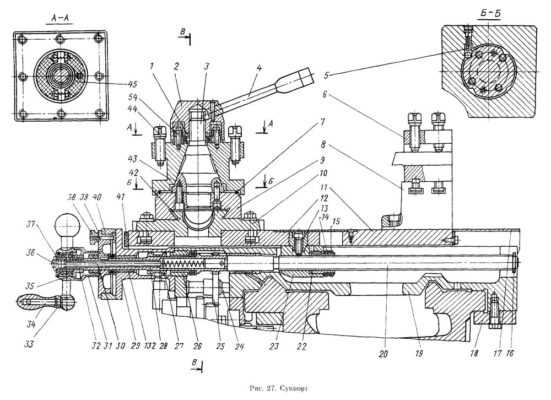

Суппорт

Предназначен для удержания резцедержателя с закрепленным в нем резцом у обрабатываемой детали. Обладая несколькими степенями свободы, он может перемещаться под воздействием фартука для формирования нужного характера поверхности детали резцом. Для контроля величины перемещения узел оснащен масштабными линейками с визирными устройствами, повышающими точность и удобство считывания показаний.

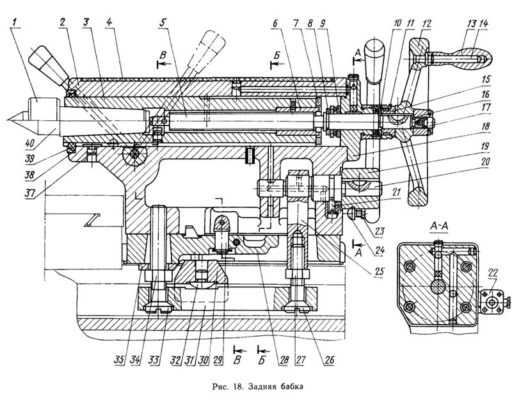

Задняя бабка

Она же упорная бабка. Устанавливается на направляющих, позволяющих ей двигаться вдоль станка. Имеет конусное отверстие соосное выходному валу передней бабки. Которое позволяет установить центр для опоры второго конца болванки. Или развертку, метчик, сверло и другое подобное им для выполнения операций со стороны открытого торца заготовки.

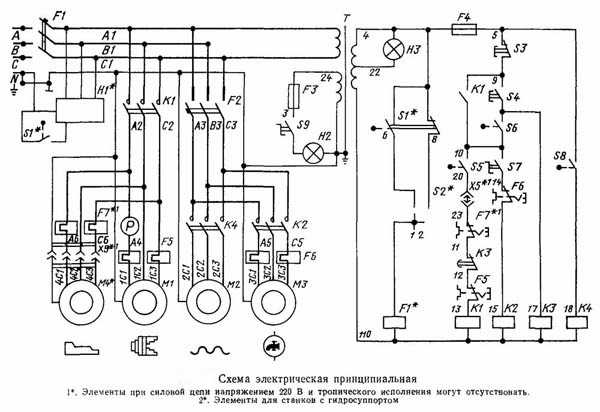

Схема электрическая принципиальная

В электрическом оборудовании действует 3 рабочих напряжения:

- Питание двигателей –380В.

- Автоматика – 110В.

- Освещение рабочего места – 24В.

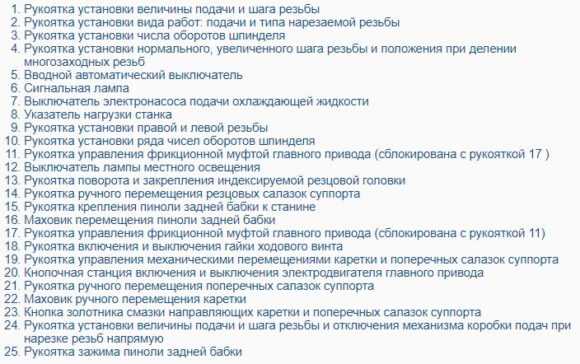

Перечень компонентов электрооборудования станка:

Перечень компонентов электрооборудования станка:

- Р – Индикатор нагрузки Э38022 (амперметр ~20А).

- F1 – Автомат защиты по току АЕ-20-43-12.

- F2 – Автомат АЕ-20-33-10.

- F3, F4 – Е2782—6/380 – плавкая вставка в предохранитель.

- F5 – ТРН-40 – электротепловая защита.

- F6, F7 – ТРН-10 – электротепловая защита.

- Н1 – устройство предохранительное светосигнальное УПС-3.

- Н2 – НКСО1Х100/П00-09 – электросветильник с лампой С24-25.

- Н3 – КМ24-90 – коммутационная лампа.

- К1 – ПАЕ-312 – дистанционный магнитный пускатель.

- К2 – ПМЕ-012 – дистанционный пускатель.

- КЗ – РВП72-3121-00У4 – реле выдержки времени (Лимит работы электромотора главного движения без нагрузки).

- К4 – РПК-1—111 – пускатель двигателя.

- М1 – Электродвигатель главного движения 4А132 М4, номинальной мощностью 11 кВт.

- М2 – 4А71В4 – электродвигатель (ускоренное смещение суппорта).

- М3 – Помпа электрическая ПА-22 (подача эмульсии).

- М4 – 4А80А4УЗ – асинхронный электродвигатель.

- S1 – ВПК-4240 – концевой выключатель (Дверца распределительного устройства).

- S2 – ПЕ-041 – поворотный переключатель управления (деблокирующий S1).

- S3 и S4 – ПКЕ-622-2 – блок управления кнопочный.

- S5 – МП-1203 – микровыключатель.

- S6 – ВПК-2111 – концевой выключатель нажимной.

- S7 – ПЕ-011 – поворотный переключатель управления.

- S8 – ВПК-2010 концевой выключатель нажимной.

- Т – ТБСЗ-0,16 – трансформатор понижающий.

Схема органов управления токарным станком

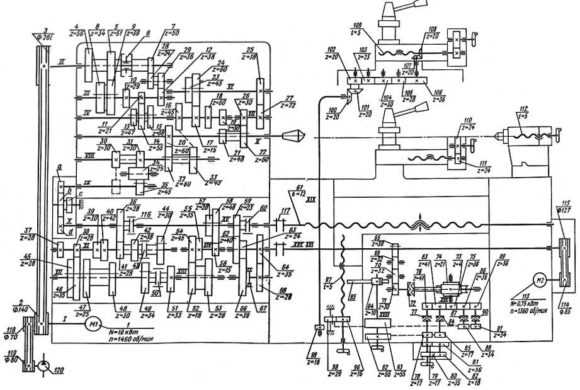

Схема кинематическая

Чертеж на рисунке отображает механические связи между ключевыми компонентами и наглядно показывает их взаимодействие. Условные обозначения общепринятые. Под выноской рядом со звездочкой указано число заходов червяка, а над ним количество зубьев шестерни.

Принцип работы станка

Изготовление деталей на этом станке происходит методом обработки резанием. Он состоит в том, что с поверхности заготовки снимается верхний слой металла, называемый припуском. Результатом будет изделие, являющееся телом вращения необходимой формы. Для этого зафиксированную заготовку вращают, а режущей инструмент перемещают вдоль оси ее вращения, при необходимости меняя глубину резания.

Эксплуатация

Небольшое увеличение зазоров между сопряженными деталями, приводящее к снижению точности обработки, устраняется регулировкой. А значительный износ требует ремонта или замены деталей. Для сокращения изнашивания и предупреждения механических поломок при работе необходимо выполнять правила ухода за оборудованием.

Главное движение

Так как процесс резания происходит за счет энергии вращения болванки его принято называть главным движением оборудования токарной группы. Привод главного движения состоит из односкоростного асинхронного электродвигателя трехфазного тока, укомплектованного механической коробкой передач.

Движение подачи

Поступательное перемещение инструмента, обеспечивающее контакт резца с поверхностью заготовки в нужной точке, называют движением подачи. Его привод переключается в зависимости от выполняемой задачи и может быть ручной или механический за счет мощности главного привода.

Подачи и главное движение являются основными движениями оборудования токарной группы.

Продольная и поперечная подачи суппорта

Для перемещения суппорта вдоль и поперек оси вращения болванки служат соответственно продольные и поперечные салазки. Каждые из них оснащены своим направляющими и винтовым приводом. Поперечная подача позволяет менять глубину резания и в комбинации с продольной формировать необходимую поверхность детали.

Нарезание многозаходной резьбы

Подбор сменных шестерен делается также как для нарезки однозаходной резьбы. С той разницей, что для определения хода резьбы ее шаг нужно умножить на число заходов. Если привод верхних салазок суппорта не слишком изношен, деление на заходы можно сделать, установив последние параллельно оси вращения детали. После нарезки канавки первого захода резец, отведенный от металла, возвращают к ее началу. Затем отводят резец на расстояние равное шагу резьбы от первого захода. После чего начинают резать второй.

Обработка фасонных поверхностей

производство изделий со сложными поверхностями возможно несколькими способами:

- Обычными резцами при помощи чередования продольной и поперечной ручной подачи. Способ имеет низкую точность и производительность. Требует отработанной техники исполнения.

- Специальными фасонными резцами. Метод высокопроизводительный, но требует наличия нестандартных резцов.

- Обычными резцами с помощью копиров или приспособлений для круговой подачи. Метод высокопроизводительный, но требует изготовления или наличия приспособлений.

Профилактика и ремонт

Мероприятия ежедневного ухода

Перед началом работы:

- Осмотр станка.

- Смазка ходового винта и валика.

- Контроль количества масла.

- Включение с проверкой узлов без нагрузки.

Во время работы:

- Переключать подачи и передачи только после окончательной остановки движущихся узлов.

- Работая с чугуном или абразивными материалами накрывать направляющие плотной тканью.

После окончания рабочего времени: отключить электропитание, убрать стружку, протереть ветошью, смоченной в керосине, и смазать маслом открытые направляющие.

Неисправности и их устранение

| Симптомы | Причина | Метод исправления |

| Овальность детали или растачиваемого отверстия. | Биение болванки в патроне. | Расточка кулачков. |

| Люфт пиноли или непрочность крепления упорной бабки. | Регулировка или ремонт пиноли. | |

| Смещение оси отверстия. | Несоосность шпиндельного вала и задней бабки. | Регулировка. Либо ремонт с регулировкой. |

| Значительный конус цилиндрических деталей. | Несовпадение центров шпиндельного вала и упорной бабки. | Регулировка. |

| Износ направляющих суппорта или станины | Регулировка или ремонт. | |

| Нестабильность размера при торцевании. | Осевой люфт шпиндельного вала. | Замена опор вращения. |

Незначительное увеличение зазоров суппорта устраняется регулировкой клиньями в направляющих поперечных или верхних салазках, и юстировочными винтами задней направляющей продольных салазок. Затем отводя салазки на максимальное расстояние, убеждаются в плавности их перемещения. Неплотность винтового привода поперечных салазок устраняют регулировкой винтами, находящимися за площадкой резцедержателя.

Аналоги токарно-винторезного станка 16К20

Удачная конструкция 16К20 способствовала тому, что машиностроительной промышленностью СССР, а позднее и России часто выпускалось идентичное ему оборудование. Это и современники, например, 1К62, 1В62, 1К625, 1В625, 16В20, ГС526. И его преемник TRENS SN 50C выпуск, которого начался после снятия с производства 16К20.

vseochpu.ru

Токарный станок 16К20 технические характеристики

Токарные станки — один из самых востребованных классов оборудования в инструментальных цехах предприятий, а также в ремонтных мастерских. Модель 16к20 была очень популярна в Советском Союзе и до сих пор находит положительные отзывы потребителей. Агрегат выпускался в 70х годах прошлого века заводом Красный Пролетарий. Сегодня производство оборудования данной модели прекращено.

Назначение и функциональные возможности

Основная задача, которую решали конструкторы 16к20 — создать токарный станок с достаточно высокой степенью универсальности и возможностью выполнять нестандартный класс операций. Модель ориентирована на штучное или мелкосерийное производство. Обеспечивает получистовую и чистовую обработку деталей.

Назначение станка состоит в выполнении практически всех видов токарных работ, однако описание данного оборудования не будет полным без указания специальных возможностей. Агрегат, после присоединения дополнительных приспособлений, способен выполнять, например, торсировку квадратного профильного проката. Эта операция считается кузнечной, однако мощность и иные возможности 16к20 позволяют ему справляться с такими видами работ.

Список токарных операций, которые может выполнять станок модели 16к20, ясно показывает, что данный агрегат достаточно универсальный.

На нем можно делать:

- обточку заготовок;

- расточку;

- подрезку торцов, обработку края деталей;

- сверление отверстий разного диаметра;

- развертывание и зенкерование;

- нарезку резьбы практически всех видов (метрическая, дюймовая, модульная, питч) при помощи основных узлов оборудования, метчиком или плашкой.

Еще одна привлекательная характеристика станка 16к20 состоит в том, что можно обрабатывать детали и заготовки, как из проката горячекатаного типа, так и из холоднокатаного. Этой особенностью не могут похвастаться его предшественники.

К функциональным особенностям установки относятся:

- возможность работать с дисковыми заготовками;

- точение валов, втулок и других цилиндрических заготовок;

- обработка внутренних и наружных поверхностей деталей;

- работы по цилиндрическим, торцевым, фасонным, коническим поверхностям;

- возможность прорезать канавки;

- накатывание рифление;

- возможность производить выглаживание и раскатку поверхностей разного типа.

Характерной особенностью отличается конструкция: ее главная привлекательность в большом допустимом максимуме в центрах РМЦ и в параметре диаметра заготовки при размещении над станиной. Это позволяет работать с длинными и габаритными заготовками.

Благодаря удачной конструкции, огромному запасу прочности, характеристикам долговечности и возможности производить широкий ряд операций 16к20 породил целый модельный ряд станков, которые предлагают еще большую функциональность. Среди них есть как модификации 16к25, 16к20м и другие, так и промышленные агрегаты с ЧПУ 16к20Ф3, 16к20Т1 и другие. Для работ повышенной точности разработана отдельная версия станка мод 16к20пф1.

К основным преимуществам 16к20 перед ближайшими конкурентами и особенно предшественникам 16к2 относятся:

- органы управления и схемы блокировки, гарантирующие высокую безопасность при проведении любых операций;

- огромный уровень надежности;

- обработка заготовок и деталей с высокой точностью;

- простое техническое обслуживание;

- исключительную нагрузочную устойчивость и долговечность.

Производительность 16к20 удовлетворяет требования большинства типов производств.

Отдельно стоит отметить еще одну особенность оборудования: электрическая схема оснащена блокировками безопасности. Однако предусмотрен особый режим обслуживания и ремонта. В нем электрик может принудительно запустить схемы в работу, обходя основную защиту и проверяя работу оборудования на рабочем ходу. Это резко ускоряет ремонтные работы и гарантирует их результативность.

Технические характеристики

Так как на базе основной технической платформы 16к20 было создано множество модификаций, точные характеристики оборудования могут отличаться от приведенных в списке. Конкретный завод изготовитель может предлагать дополнительное оборудование.

Вес станка 3035 кг, размеры 2812х3200х1324 для длины, ширины, высоты соответственно. Технические параметры:

- максимальный диаметр детали для обработки при размещении над станиной — 400 мм;

- ограничение диаметра при обработке над суппортом — 220 мм;

- расстояние между центрами РМЦ, в зависимости от конструктивного исполнения — 1000/1500;

- стандарт конуса шпинделя Мозе 6, 6К по ГОСТ 12593-72;

- максимальная масса закрепляемой детали или заготовки в патроне — 300 кг;

- ограничение массы детали при обработке в центрах — 1300 кг;

- коробка передач обеспечивает 12 ступеней переключения скорости обратного вращения шпинделя;

- диапазон оборотов шпинделя в прямом направлении 12,5-2000, в обратном 19-2420;

- количество ступеней подачи в продольном, поперечном направлении — 42;

- продольная подача от 0,7 до 4,16 мм за оборот, поперечная от 0,035-2,08 мм за оборот;

- количество доступных метрических резьб — 45, дюймовых — 28, модульных — 38, питчевыех — 37, архимедовой спирали — 5.

- максимум передаваемого момента вращения — 2кНм;

- максимум смещения пиноли задней бабки — 200 мм;

- регулировка задней бабки обеспечивает смещение корпуса в поперечном направлении на 15 мм в обе стороны от оси;

- конус задней бабки — Морзе 5;

- используя при резцедержке второй резцедержатель на токарном станке можно применять до 4 резцов в одной салазке;

- перемещение салазок суппорта — до 150 мм;

- угол поворота салазок до 90 градусов;

- мощность главного привода, электродвигателя — 10 кВт;

- мощность отдельного привода быстрого смещения суппорта — 0,75/1 кВт, в зависимости от варианта исполнения;

- мощность охлаждающего насоса — 0,12 кВт.

Модель станка 16к20 обеспечивает точность обработки, соответствующую классу Н согласно ГОСТ 8-82.

Устройство и особенности конструкции

Основные узлы, конструкционные и функциональные, в станке 16к20:

- задняя бабка;

- передняя бабка шпиндельного типа;

- суппорт, приводимый в движение с помощью винтового механизма;

- станина;

- фартук.

Все основные узлы разработаны так, чтобы достигать высокие показатели производительности, безопасности проведения операций, гарантировать долговечность оборудования и значительную точность обработки. При этом разработчиками удалось обеспечить удобство обслуживания, этим же качеством отличается простая наладка и ремонтные работы.

Особенность основания станка заключается в одновременном сочетании монолитной конструкции с размещением технологических элементов и расположением емкости стружкосборника и накопителя охлаждающего состава. В конструкции шпинделя применены подшипники качения, не требующие периодического обслуживания на протяжении всего заявленного срока эксплуатации. Это дало возможность минимизировать наладочные работы. Главная из них — регулировка передней бабки.

Кинематика фартука обеспечивает особую схему выключения подачи суппорта. Это дает возможность минимизировать люфт поперечной подачи, улучшить показатели позиционирования в продольном направлении, что гарантирует общую точность останова и размещения резца. В данном узле также установлены приспособления ограждающего характера, блокировочные системы безопасности.

Конструкция суппорта предлагает широкие возможности при выполнении различных операций. При точении устройство токарно винторезного станка 16к20 обеспечивает быстрое перемещение резца благодаря отдельному двигателю подачи. Кроме этого, гарантировано высокое удобство настройки параметров узла. Для этого суппорт оснащен визирными линейками для контроля позиции салазок, как резцовых, так и поперечных.

В сравнении с конкурентами и станками-предшественниками, узлы токарного агрегата 16к20 отличаются множеством усовершенствований. В частности, изменилось инженерное решение резцедержателя. Это дало возможность фиксировать основной рабочий инструмент с большей жесткостью, использовать его виды из более широкого набора, достичь высокой стабильности положения резца при работе.

Электрическая схема

Отличительной особенностью электросхемы 16к20 является применение проверенных схемных решений и компонентов с высокой надежностью. Как гласит руководство по эксплуатации к оборудованию, использована максимально простая и понятная для обслуживания контакторная аппаратура, реле и принципиальные решения узлов. Это позволяет проводить обслуживание и ремонты с высокой эффективностью даже специалистам средней квалификации.

Все основное электрооборудование станка смонтировано в едином шкафу управления. Он расположен в задней части конструкции. Вспомогательная электроаппаратура (несколько функциональных элементов) — монтируется вне центрального шкафа.

Согласно инструкции по эксплуатации, подключение станка должно осуществляться к трехфазной сети переменного тока с напряжением 380В. При этом схемное решение подвода питания реализует глухое заземление нулевого провода или его исполнение в изоляции.

Для ввода кабеля питания в центральном электрошкафу предусмотрены технологические отводы как в нижней, так и верхней части в виде фланцев с отверстием в 3/4 дюйма. Подключение производится изолированными медными проводами сечением не менее 4 кв. мм как при схеме с глухозаземленным, так и изолированным нейтральным проводником.

Для переключения типа схемного решения в электрошкафу предусмотрен клеммный набор, где согласно инструкции нужно снять или установить перемычку для использования соответствующего варианта нейтрального проводника ввода питания.

При подключении станка нужно выполнять определенные требования. В частности, обязательно подключать оборудование к общей системе заземления цеха или мастерской. При этом показатель сопротивления между винтом заземления и любой точкой станка не должен превышать 0,1 Ом. Также, запрещается работать с открытой клеммной коробкой или дверкой центрального электрошкафа. Чтобы минимизировать такую возможность, предусмотрен отдельный механизм блокировки.

Системы безопасности электрооборудования станка 16к20 включают индикацию напряжения между вводом от автоматического УЗО и нейтральным проводом. В электрошкафу установлен световой индикатор, который горит при обнаружении нарушения. Также, запрещается прикасаться к элементам клеммного набора даже при отключенном автомате УЗО, так как отдельные его части могут находиться под напряжением.

Электрическая схема станка имеет ряд блокировочных устройств безопасности.

- При включенном вводном автомате специальный переключатель блокирует подачу питания на главный привод, если открывается дверка электрошкафа.

- Аналогичная механика срабатывает при открывании кожуха сменных шестеренок, если производится разборка или профилактика системы подачи.

Устройство контроля первой системы безопасности расположено в шкафу управления. Второго — непосредственно на корпусе коробки подач.

С соответствии со спецификацией электрической схемы, инженерам электрикам доступна наладка оборудования в рабочем режиме. Чтобы обеспечить такую возможность, предусмотрен специальный переключатель. Он обходит блокировку питания главного привода при открытой дверке электрошкафа, чтобы ответственный за настройку персонал мог измерять параметры электроаппаратуры при работающем станке.

Предусмотрена и нейтрализация человеческого фактора. Если соответствую

moistanki.ru

Токарно-винторезный станок 16К20 – 16К25

- Главная

- Видеотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Обществознание

- Обществознание – как наука

- Иностранные языки

- История

- Психология и педагогика

- Русский язык и литература

- Культурология

- Экономика

- Менеджмент

- Логистика

- Статистика

- Философия

- Бухгалтерский учет

- Технические науки

- Черчение

- Материаловедение

- Сварка

- Электротехника

- АСУТП и КИПИА

- Технологии

- Теоретическая механика и сопромат

- САПР

- Метрология, стандартизация и сертификация

- Геодезия и маркшейдерия

- Программирование и сеть

- Информатика

- Языки программирования

- Алгоритмы и структуры данных

- СУБД

- Web разработки и технологии

- Архитектура ЭВМ и основы ОС

- Системное администрирование

- Создание программ и приложений

- Создание сайтов

- Тестирование ПО

- Теория информации и кодирования

- Функциональное и логическое программирование

- Программы

- Редакторы и компиляторы

- Офисные программы

- Работа с аудио видео

- Работа с компьютерной графикой и анимацией

- Автоматизация бизнеса

- Прочие

- Музыка

- Природное земледелие

- Рисование и живопись

- Естествознание

- Библиотека

- Естествознание

- Физика

- Математика

- Химия

- Биология

- Экология

- Астрономия

- Обществознание

- Иностранные языки

- Технические науки

- Теоретическая механика и сопромат

- Сварка

- Естествознание

forkettle.ru

| Наименование параметра | 16К20 | 16К20П |

|---|---|---|

| Габариты и масса станка | ||

| Габариты станка (длина x ширина x высота) РМЦ=1000 | 2795 мм х 1190 мм х 1500 мм | 2795 мм х 1190 мм х 1500 мм |

| Масса станка | 3010 кг | 3010 кг |

| Основные параметры станка | ||

| Класс точности (ГОСТ 8-82) | Н | П |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Наибольший диаметр заготовки устанавливаемой над станиной | 400 мм | 400 мм |

| Высота оси центров над плоскими направляющими станины | 215 мм | 215 мм |

| Наибольший диаметр заготовки обрабатываемой над суппортом | 220 мм | 220 мм |

| Наибольшая длина заготовки, устанавливаемой в центрах (РМЦ) | 710, 1000, 1400, 2000 мм | 710, 1000 мм |

| Наибольшее расстояние от оси центров до кромки резцедержателя | 225 мм | 225 мм |

| Наибольший диаметр сверла при сверлении стальных деталей | 25 мм | 25 мм |

| Наибольшая масса заготовки, обрабатываемой в центрах | 460..1300 кг | 460..1300 кг |

| Наибольшая масса заготовки, обрабатываемой в патроне | 200 кг | 200 кг |

| Шпиндель | ||

| Диаметр отверстия в шпинделе | 52 мм | 52 мм |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе | 50 мм | 50 мм |

| Частота вращения шпинделя в прямом направлении, об/мин | 12,5..1600 | 12,5..1600 |

| Частота вращения шпинделя в обратном направлении, об/мин | 19..1900 | 19..1900 |

| Количество прямых скоростей шпинделя | 22 | 22 |

| Количество обратных скоростей шпинделя | 11 | 11 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя | 170 мм | 170 мм |

| Наибольший крутящий момент на шпинделе | 1000 Нм | 1000 Нм |

| Суппорт. Подачи | ||

| Наибольшая длина продольного перемещения | 645, 935, 1335, 1935 мм | 645, 935 мм |

| Наибольшая длина поперечного перемещения | 300 мм | 300 мм |

| Скорость быстрых продольных перемещений, мм/мин | 3800 | 3800 |

| Скорость быстрых поперечных перемещений, мм/мин | 1900 | 1900 |

| Максимально допустимая скорость перемещений при работе по у порам, мм/мин | 250 | 250 |

| Минимально допустимая скорость перемещения каретки (суппорта), мм/мин | 10 | 10 |

| Цена деления лимба продольного перемещения | 1 мм | 1 мм |

| Цена деления лимба поперечного перемещения | 0,05 мм | 0,05 мм |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных | 42 | 42 |

| Количество подач поперечных | 42 | 42 |

| Пределы шагов метрических резьб | 0,5..112 мм | 0,5..112 мм |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,5 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,5 | 56..0,5 |

| Наибольшее усилие, допускаемое механизмом подач на резце — продольное | 5884 Н | 5884 Н |

| Наибольшее усилие, допускаемое механизмом подач на резце — поперечное | 3530 Н | 3530 Н |

| Резцовые салазки | ||

| Наибольшее перемещение резцовых салазок | 150 мм | 150 мм |

| Перемещение резцовых салазок на одно деление лимба | 0,05 мм | 0,05 мм |

| Наибольший угол поворота резцовых салазок | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок | 1° | 1° |

| Наибольшее сечение державки резца | 25 х 25 мм | 25 х 25 мм |

| Высота от опорной поверхности резца до оси центров (высота резца) | 25 мм | 25 мм |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Конус отверстия в пиноли задней бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли | 150 мм | 150 мм |

| Перемещение пиноли на одно деление лимба | 0,1 мм | 0,1 мм |

| Величина поперечного смещения корпуса бабки | ±15 мм | ±15 мм |

| Электрооборудование | ||

| Электродвигатель главного привода | 11 кВт | 11 кВт |

| Электродвигатель привода быстрых перемещений | 0,12 кВт | 0,12 кВт |

| Электродвигатель насоса СОЖ | 0,125 кВт | 0,125 кВт |

16k20.info

Токарный станок 16к20: технические характеристики

Токарный станок 16К20 технические характеристики, которого превосходят сходные параметры предыдущей версии 1К62, представляет собой классическую модель в линейке токарно-винторезного оборудования. В СССР станок имел повсеместное распространение, активно импортировался в другие страны, а в некоторых государствах выпускались его лицензионные аналоги. Сферой применения токарного станка серии 16К20 являлось ограниченное производство с выпуском небольших партий и единичной товарной продукции. Вместе с тем станок активно эксплуатировался в качестве ремонтного инструмента.

Годы выпуска агрегата, включают в себя период с 1976 по настоящее время. Основную массу станков давал московский завод «Красный пролетарий». В 90-е годы он обанкротился, однако производственные цепочки сохранились, и создание агрегатов продолжили другие предприятия. Сегодня одну из усовершенствованных версий производит предприятие ГЗСУ из Беларуси, кроме этого производство токарного станка 16К20 сохранилось в Пензе. Схожие аналоги продолжают изготавливать в Словакии, где в качестве технических элементов используют немецкие детали. Его вес варьируется в зависимости от модели, ее длины и производителя, начиная от 18 26 кг и выше.

Назначение токарного станка 16К20

Спектром применения оборудования являлась и остается токарная обработка внутренней и внешней поверхности изделий, имеющих:

- rоническую;

- wилиндрическую;

- nорцевую;

- aасонную;

- cложную структуру.

Используя оборудование, его оператор может производить действия связанные со сверлением отверстий, созданием наружной и внутренней резьбы всех типов, выравниванием поверхности, а также созданием рифленой структуры.

Станок эффективно справляется с резкой элементов, созданием в них продольных углублений. Его функции позволяют осуществлять зенкерование. К услугам оператора представлена широкая номенклатура съемных насадок, чье использование дает возможность производить резьбу метрического, модульного, дюймового, питчевого вида.

Универсальный характер агрегата, дает возможность обрабатывать заготовки и ремонтировать предметы, изготовленные горячекатаным и холоднокатаным способом. При этом станок демонстрирует неизменные свойства в виде

- Эффективности.

- Безопасной эксплуатации.

- Точности обработки.

- Простого ухода.

- Продолжительного срока службы.

- Стабильной и непрерывной работы.

Станок представляет собой оптимальный выбор при работе с дисками, разнообразными видами втулок, валами и похожими элементами.

Особенности и модификации токарного станка 16К20

К особенностям оборудования, принесшим ему широкую известность по всему СССР, а также популярность в странах Восточной Европы, Китае и Швейцарии относится:

- жесткая станина, которая устанавливается на монолитной подставке. Станина изготовлена в форме короба, имеет шлифованные пазы;

- обрабатываемые заготовки и элементы фиксируются в патроне или в центрах;

- структура фиксатора гарантирует надежное крепление съемных насадок;

- основанием шпинделя служат подшипники качения, относящиеся к прецизионной группе;

- комплекс защитных и блокировочных устройств, является залогом безопасной эксплуатации;

- масштабные линейки, укомплектованные визирами, способствуют легкости перемещения резцовых и поперечных салазок;

- в составе фартука представлен механизм отключения подачи суппорта;

Все вышеописанные свойства имел уже первый серийный станок, чей выпуск стартовал в 1970-х годах. Впоследствии он параллельно производился в нескольких версиях, о которых будет сказано ниже. Свои аналоги выпускали (и выпускают) и зарубежные производители.

Модель 16К20М – механизированный агрегат. В сравнении с базовым вариантом, обеспечивал экономию времени в 1,6 раз. С его помощью осуществляется производство всех типов резьбы, обработка криволинейных и ступенчатых поверхностей.

Роль ключевого инструмента обработки играл гидрокопировальный механизм. В результате обработанная заготовка могла использоваться в качестве шаблонного экземпляра. Станок широко использовался в машиностроении, приборостроительных предприятиях, в ремонте.

- Модель 16К20Г. Основным отличием данного агрегата служит выемка в станине. Сферой использования станка остаются все виды токарных работ.

- Модель 16К20ВФ1. В ее случае предприятие получало высокоточное оборудование. Агрегат эффективно справляется с чистовыми работами, нарезанием резьбы всех типов, обработке геометрических и шероховатых поверхностей. Оборудование имеет универсальный характер, его можно использовать для серийного производства, изготовления малых партий, единичных экземпляров и ремонта.

- Модель МК6056. Усовершенствованная версия токарного станка 16К20. Вместе с моделями МК6057 и МК6058, производилась на московском заводе «Красный пролетарий» с середины 80-х годов и вплоть до банкротства предприятия.

- Модель ГС526У. Белорусский токарный станок, производится в настоящее время в городе Гомель.

- Модель Opti D420x1000. Германский аналог станка 16К20, чей выпуск ведется в Китае.

- Модель CA6140A. Непосредственная китайская версия агрегата. Наряду с моделями CA6140B, CA6240A, CA6240B выпускается в Поднебесной.

Вместе с представленными версиями, существуют многочисленные аналоги станка. Они выпускаются компаниями из России, Восточной и Центральной Европы.

Токарный станок 16К20: технические характеристики

К числу ключевых технических параметров оборудования традиционно относятся такие свойства как

- число оборотов шпинделя. Максимальный показатель составляет 1600 оборотов/мин, минимальное значение 12,5 оборотов/мин;

- показатели сечения обрабатываемой поверхности:

А) выемка – 310мм

Б) суппорт – 220мм

В) станина 400мм;

- Продольные перемещения происходят на скорости 3,8 м/мин, поперечные перемещения на скорости 1,9 м/мин;

- Масса обрабатываемого элемента может достигать 1300 кг, а его длина 200 см;

- Размер шагов при питчевой и модульной резьбе составляет 56–0,5 модулей, метрической резьбе 0,5–112 мм, дюймовой резьбе 0,5–112 ниток/дюйм

- Количество поперечных подач составляет 24 шт., продольных подач 22 шт;

- Шпиндель имеет 22 скорости, а его сечение равно 52 мм.

Видео: токарный станок 16к20, как и где регулировать агрегат?

Регулировка узлов станка и особенности ремонта

Основным условием успешной эксплуатации оборудования остается жесткий монтаж шпиндельной бабки. В дальнейшем ее расположение корректируют, используя винт, а самой процедуре способствует наличие проточек. Установить шпиндель, а, равно как и производить текущее обслуживание агрегата, может лишь квалифицированный специалист. Именно он должен снимать коробку и с помощью домкрата и динамометра тестировать жесткость узла.

В целом станок демонстрирует хорошие показатели работоспособности и сохраняет их в течение продолжительного периода. Тем не менее, в некоторых случаях возможен т.н. малый ремонт, позволяющий снизить издержки эксплуатации и добиться большей эффективности работы. Процедура представлена следующими операциями:

- чистка и промывка резцовой головки;

- демонтаж отдельных узлов вроде коробки передач, шпинделя, фартука. Выявление недостатков их оперативное устранение. Промывка компонентов;

- чистка повреждений в виде царапин и других механических изъянов. Чаще всего применяется при обслуживании станины, суппорта, задней бабки;

- текущая замена изношенных компонентов. Речь идет о муфтах, крепеже, блокировочных приспособлениях;

- проверка смазочного устройства. Устранение протечек;

- регулярная проверка агрегата на предмет шума, нагрева, эффективности обработки;

- тестирование пневматических компонентов;

- исследование элементов управления, рукояток, зубчатых муфт;

- устранение заусенцев и других дефектов в регулировочных клиньях, шестернях, чистка прижимных планок.

Кроме этого текущее обслуживание предусматривает выявление всех узлов, которые при капитальном ремонте подлежат полной замене.

metmastanki.ru

16К20 – универсальный токарно-винторезный станок

Токарно-винторезный станок 16К20 предназначен для выполнения широкого спектра токарных работ с деталями наиболее типичных размеров: обтачивания, расточки цилиндрических и конических поверхностей, сверления, зенкерования и т.п. Так же может использоваться для нарезания следующего вида резьб: метрической, дюймовой, модульной, питчевой. Деталь для обработки устанавливается в патроне или специальных центрах. При этом применяются разные свёрла, зенкеры, резцы, плашки, метчики и развёртки.

Массово станок 16К20 производился на Московском станкостроительном заводе «Красный пролетарий» им.А.И.Ефремова с 1971 по 1988 год. Изначально он пришёл на смену уже устаревшему тогда агрегату 1К62. Первая экспериментальная партия была выпущена в 1971 году. В 1972 году токарно-винторезный станок был удостоен золотой медали на промышленной ярмарке в Лейпциге. А к концу 1973 года агрегат вышел в массовое производство.

За эти годы 16К20 стал самым распространённым токарно-винторезным станком сначала в СССР, а позже на территории СНГ и сопредельных государств. Позже его заменили на новый универсальный агрегат МК056, который по праву стал его приемником.

Ключевые особенности 16К20:

- Жесткая станина, выполненная в коробчатой форме, стоит на основании монолитного типа, она снабжена шлифованными калеными направляющими;

- Детали, подвергаемые токарной обработке, крепятся в патроне либо в центрах;

- Стабильность фиксации резца в агрегате обеспечивается особой конструкцией его держателя;

- Шпиндель установлен на подшипниках качения прецизионной группы;

- Безопасность использования оборудования гарантируется комплексом блокировочных и ограждающих механизмов;

- Простота установления показателя передвижения поперечных и резцовых салазок при эксплуатации обеспечена линейками (масштабными), которые оснащаются визирами;

- На фартуке установки имеется качественное устройство отключения подачи суппорта.

Современное применение:

На сегодняшний день токарно-винторезный станок 16К20 по своим характеристикам относится среднему классу. Диаметр заготовки над станиной — Ø 400 мм, РМЦ — 710, 1000, 1400, 2000 мм. Для обработки прутка в шпинделе предусмотрено сквозное отверстие Ø 52 мм (максимальный диаметр прутка Ø 50 мм).

Применяется модель, как правило, в ремонтных и инструментальных производственных цехах, либо на единичном и мелкосерийном производстве, обычно при выполнении чистовых и полу-чистовых работ.

Виды выполняемых станком 16К20 работ и операций:

- обтачивание

- растачивание

- сверление

- зенкерование

- развертывание

- подрезка торцов

- нарезание резьб

Основные преимущества данной модели универсального токарного станка — это надежность, выносливость, отличная производительность, точность обработки, простота обслуживания. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

16k20.info