Схема осциллятора для сварки алюминия своими руками

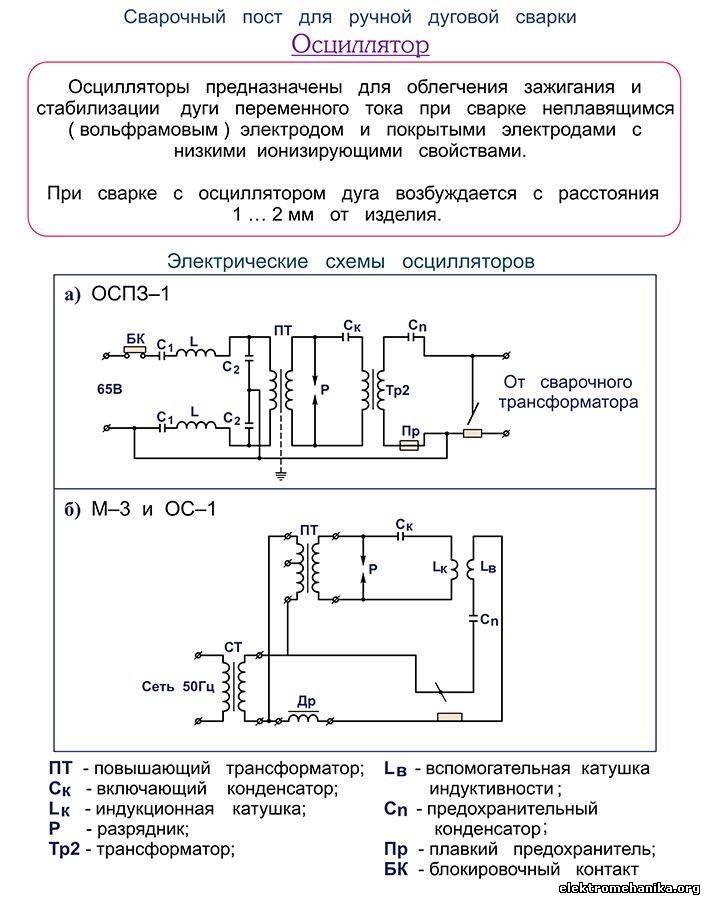

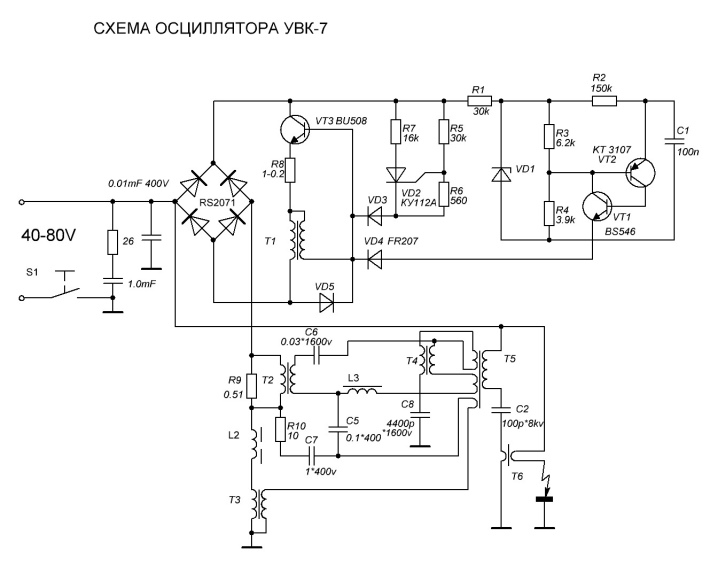

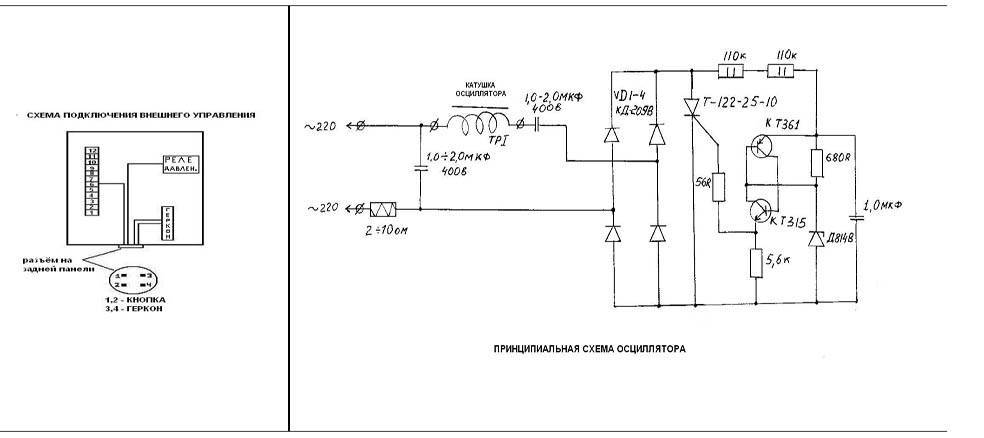

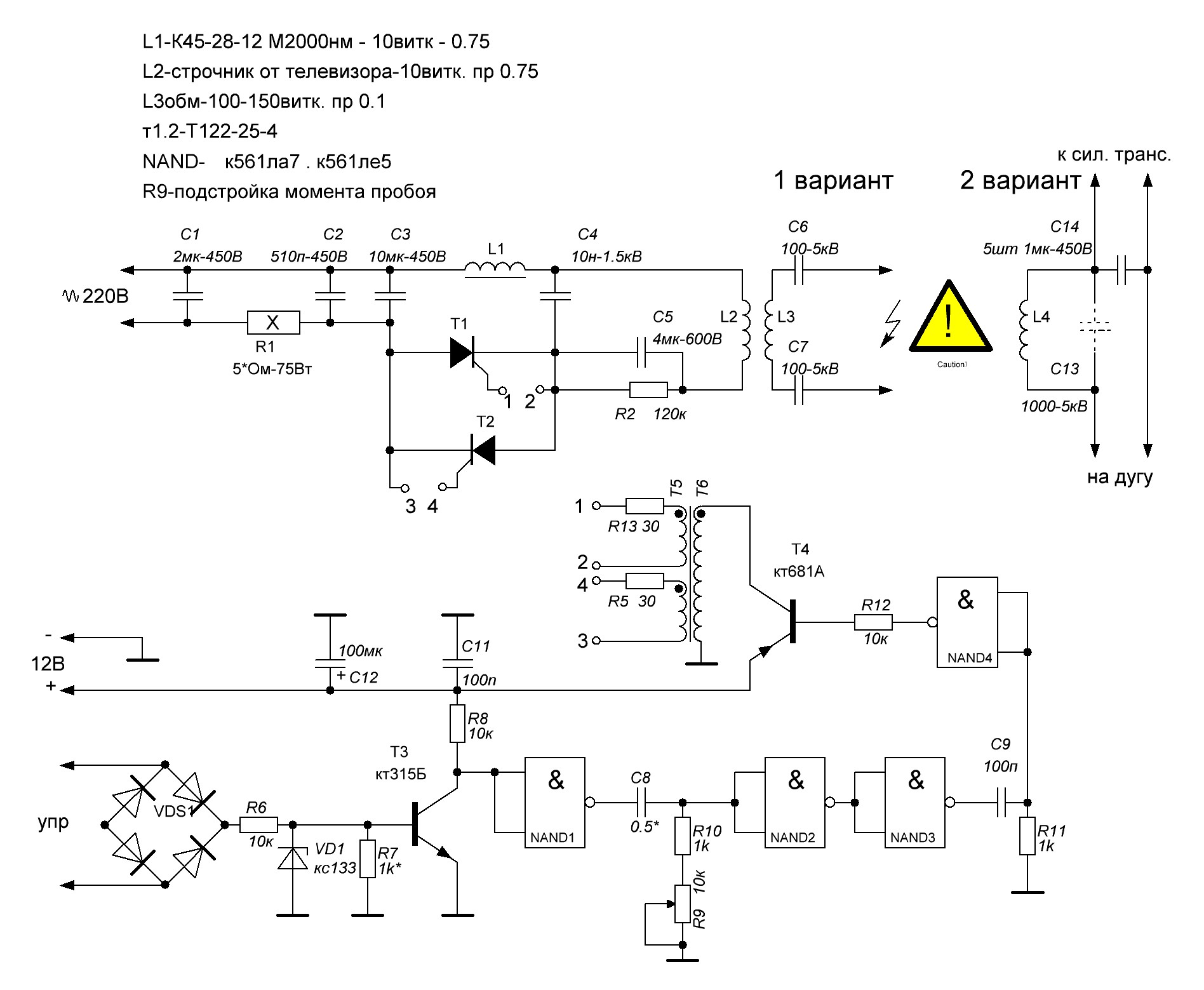

Осциллятор, который используется при сварке, служит для стабилизации и возбуждения электрической дуги. Он может работать с заводскими источниками тока, которые работают на различных видах тока. Это могут быть осциллятор на переменном или на постоянном токе. Осциллятор для сварки алюминия является генератором затухающих колебаний. В его составе имеется повышающий трансформатор, который работает на низких частотах. Его вторичное напряжение может достигать, примерно, 2-3 кВ. Также в составе имеется колебательный контур, составленный из обмотки связи, индуктивности, емкости и конденсатора блокировки. Все обмотки осциллятора образуют трансформатор, который может действовать на высоких частотах.

Осциллятор для сварки алюминия своими руками

Таким образом, осциллятор сварочный для сварки алюминия помогает преобразовать стандартный ток, частота которого составляет 55 Гц, в высокочастотный, частота которого может быть 1-1,5 тысяч Гц. Благодаря этому улучшается поджог электрода, а также другие важные факторы. Аппарат достаточно быстро реагирует на импульсы, так как они доходят до него за десятки микросекунд. Данное устройство подключается параллельно или последовательно в цепь трансформатора, что создает свои условия для работы оборудования.

Благодаря этому улучшается поджог электрода, а также другие важные факторы. Аппарат достаточно быстро реагирует на импульсы, так как они доходят до него за десятки микросекунд. Данное устройство подключается параллельно или последовательно в цепь трансформатора, что создает свои условия для работы оборудования.

Роль осциллятора при сварке алюминия

Сварка алюминия является очень сложным процессом, так как свойства сваривания данного металла находятся далеко не на самом высоком уровне. Благодаря воздействию этого устройства на сварочный аппарат, удается поддерживать параметры сварочной дуги в заданном положении, которое может отличаться от стандартного, в течении длительного периода времени. При работе с данным видом металла стабильность параметров имеет большое значение, так как любое отклонение может привести к браку. Для таких условий может подойти даже самодельный осциллятор для сварки алюминия, если его правильно подготовить.

youtube.com/embed/ToozvSUtsY8″ frameborder=”0″ allowfullscreen=”allowfullscreen”>Стоит отметить, что сварка электродами с покрытием существенно уступает тем же результатам, которые получаются благодаря аргонно-дуговой сварке, поэтому осциллятор является вполне востребованным дополнительным устройством. Ток устройства не представляет опасности для мастера, если соблюдать технику безопасности. Но при ошибках можно получить большой разряд тока.

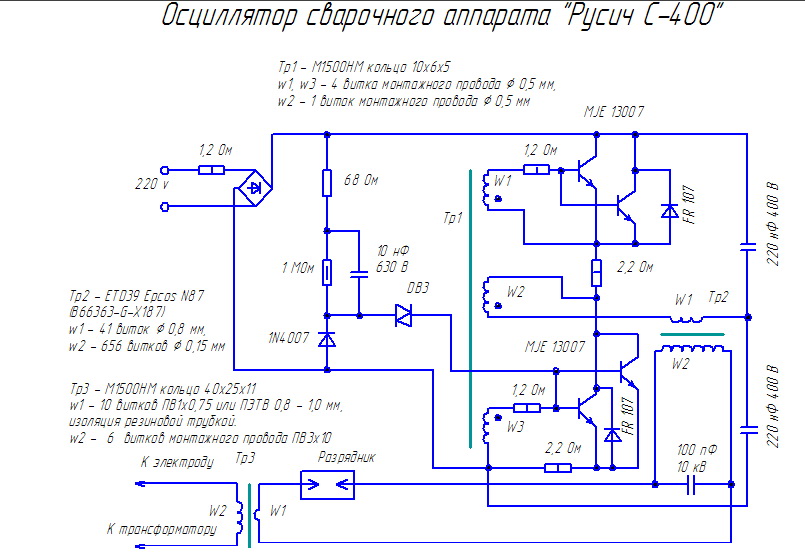

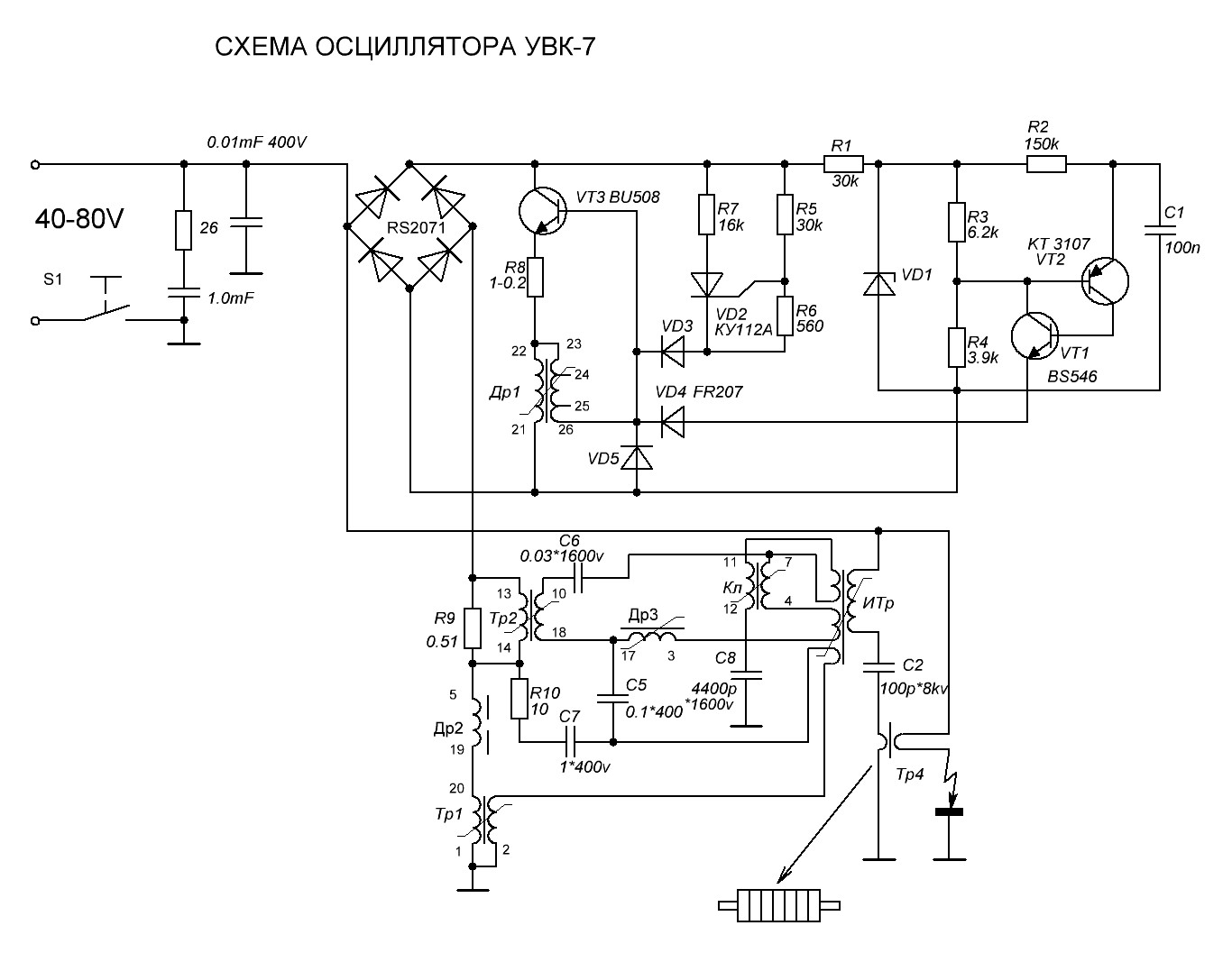

Схема работы

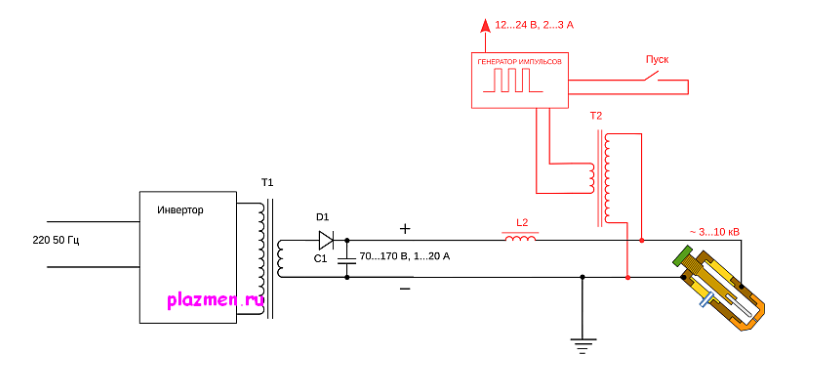

Схема осциллятора для сварки алюминия, включенного параллельно

Схема осциллятора для сварки алюминия

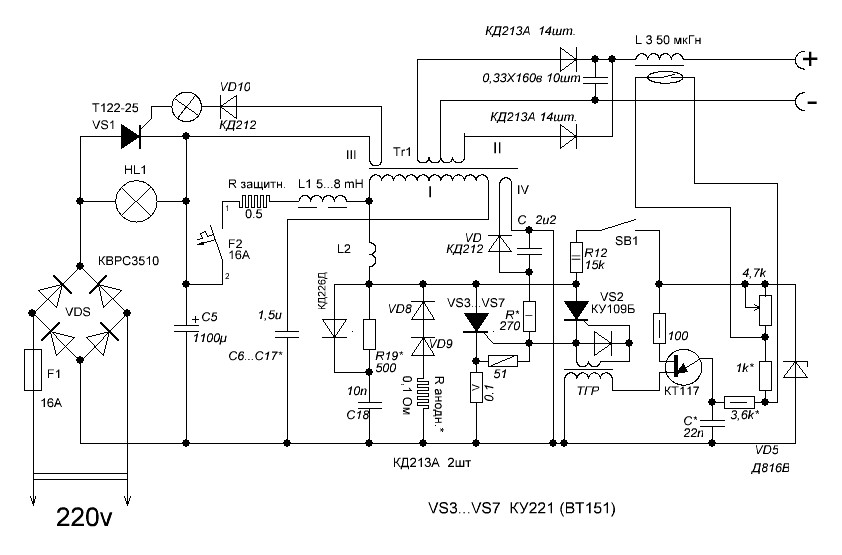

Схема осциллятора, включенного последовательно

Схема осциллятора для сварки алюминия, включенного последовательно

Вторичное напряжение в повышающем трансформаторе во время полупериода конденсатор заряжался, до тех пор, пока не возникнет пробой разрядника. После этого колебательный контур получается в состоянии короткого замыкания, что и помогает создавать затухающие колебания, у которых имеется резонансная чистота такие колебания, через конденсатор и обмотку прикладываются к дуговому промежутку. Блокировочный конденсатор помогает предотвратить шунтирование другого промежутка с источником напряжения при помощи своей обмотки. Дроссель, который включен в сварочную цепь, защищает от пробоя изоляцию обмотки. Мощность такого аппарата может составлять около 250-250 Вт. Длительность импульсов не превышает десятков микросекунд.

Блокировочный конденсатор помогает предотвратить шунтирование другого промежутка с источником напряжения при помощи своей обмотки. Дроссель, который включен в сварочную цепь, защищает от пробоя изоляцию обмотки. Мощность такого аппарата может составлять около 250-250 Вт. Длительность импульсов не превышает десятков микросекунд.

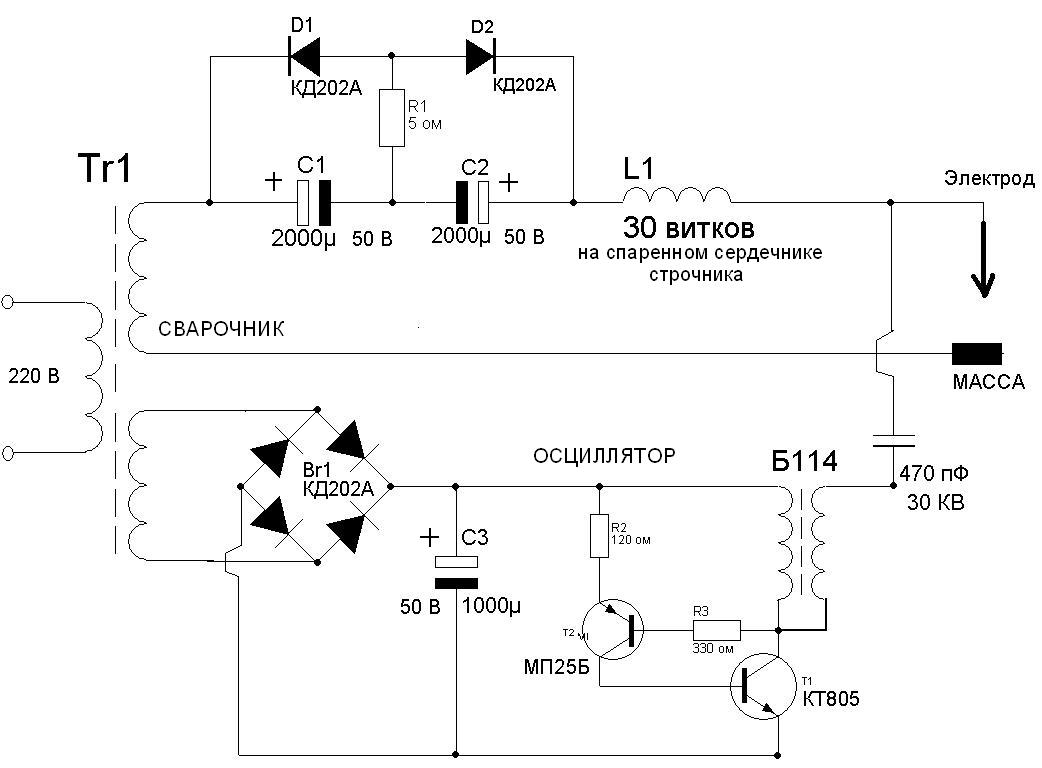

Осциллятор для сварки своими руками

Стоит отметить, что приборы последовательного включения на практике оказываются более действенными, так как для них не требуется установка специального источника защиты в общей цепи. Во время работы осциллятора разрядник слегка потрескивает. Искровой зазор устанавливается при помощи регулировочного винта, но данная процедура возможна только если устройство отключено от сети.

Виды

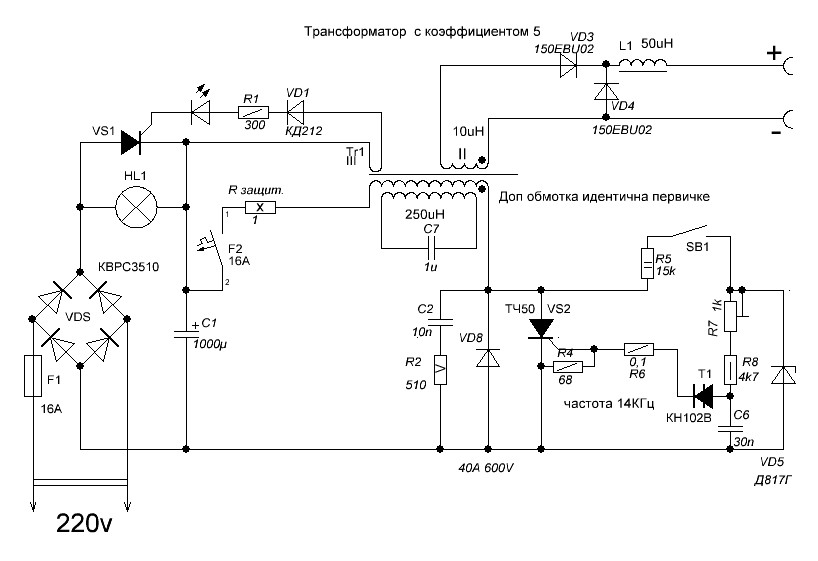

Существует два основных вида осциллятора, которые применяются в сварочном деле. Они серьезно отличаются, как по методу подключения, так и по типу работы, поэтому, нужно точно определиться с правильным выбором. Это может быть:

- Импульсный – данная разновидность используется для аппаратов, которые работают на переменном токе.

Импульсный осциллятор подключается параллельно к основному сварочному аппарату.

Импульсный осциллятор подключается параллельно к основному сварочному аппарату. - Непрерывный – данная разновидность используется для аппаратов, которые работают на постоянном токе. Непрерывный осциллятор подключается последователь к основному сварочному аппарату.

Также стоит выделить основные модели данного оборудования, которые производятся для сварки и являются часто используемыми в промышленности.

| Параметр | ОСП3-2М | ОСЦВ-2 | М-3 | ОСПП3-300М |

| Напряжение падания, В (все работают на переменном токе) | 220 | 65 | 200 | |

| Вторичное напряжение при холостом ходу, В | 6000 | 2300 | 2600 | 6000 |

| Ток дуги | Постоянный, переменный | Переменный | Постоянный, переменный | |

| Вид подключения к сети | Параллельно | Последовательно | ||

| Мощность потребления устройства, кВт | 0,045 | 0,08 | 0,14 | – |

| Вес, кг | 6,5 | 16 | 20 | – |

Осциллятор для сварки алюминия своими руками

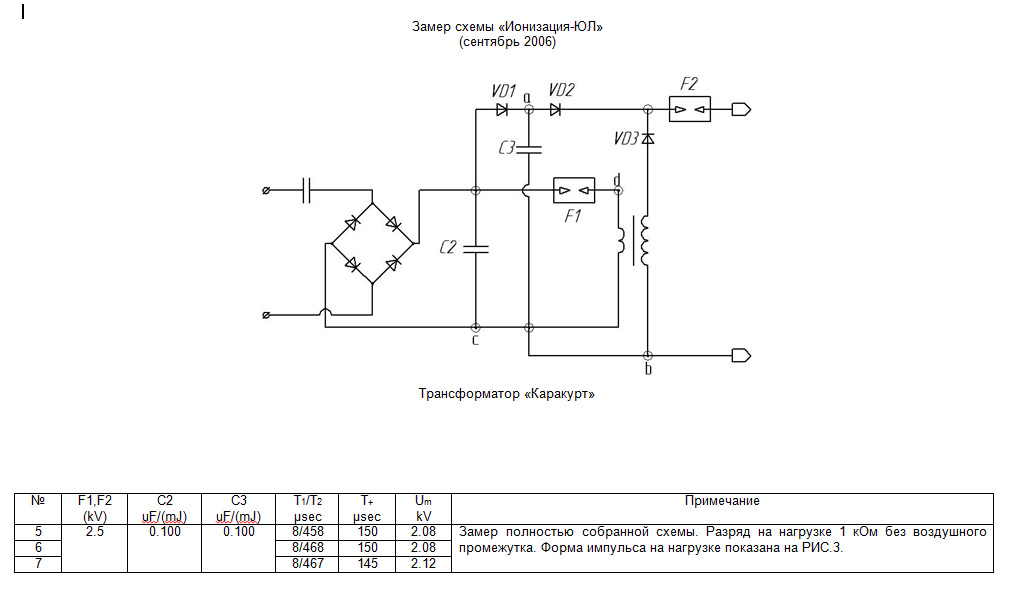

Схема осциллятора для сварки алюминия своими руками должна максимально соответствовать заводской модели. Разработка разрядника считается одним из самых сложных моментов, так как именно в нем и проходит электрическая искра. Также требуется подобрать блокировочный конденсатор вместе с колебательным контуром. Существует множество схем создания и основа успеха состоит в том, чтобы правильно подобрать компоненты. Таким образом, в итоге можно получить все те же импульсные или непрерывные осцилляторы. При выборе второго варианта в схеме еще должна присутствовать защита от высокого напряжения. Импульсный легче в изготовлении и более эффективный в работе, благодаря своей простоте.

Разработка разрядника считается одним из самых сложных моментов, так как именно в нем и проходит электрическая искра. Также требуется подобрать блокировочный конденсатор вместе с колебательным контуром. Существует множество схем создания и основа успеха состоит в том, чтобы правильно подобрать компоненты. Таким образом, в итоге можно получить все те же импульсные или непрерывные осцилляторы. При выборе второго варианта в схеме еще должна присутствовать защита от высокого напряжения. Импульсный легче в изготовлении и более эффективный в работе, благодаря своей простоте.

Естественно, что техника безопасности в данном вопросу должна стоят на первом месте, так как при неправильном подключении схемы или некорректном выборе элементов все может испортиться и стать опасным для жизни и здоровья человека. Изготовлением данных вещей должен заниматься только специалист с большим опытом.

Условия эксплуатации и меры предосторожности

- Перед тем как запустить устройство в эксплуатацию его необходимо зарегистрировать и пройти инспектирование электросвязи;

- Разрешается применять осциллограф, как в открытых, так и в закрытых помещениях;

- Нельзя использовать технику на открытой территории при осадках;

- Рабочая температура техники лежит в пределах от -10 до +40 градусов Цельсия;

- Влажность воздуха должна быт не более 98%;

- Запрещается применение в запыленных помещениях, а также в комнатах с едкими газами или парами;

- Также запрещается работа без заземления;

- Перед использованием всегда нужно контролировать правильность присоединения к аппарату;

- Работа должна проводиться только в специальном кожухе, который снимается только при отключенном от питания аппарате.

Аргонная сварка своими руками – как сделать аргоновую сварку, схема, фото

- Для чего необходим газ при выполнении сварки

- Комплектующие для самодельного аппарата аргонной сварки

- Порядок изготовления устройства для сварки в среде аргона

- Тонкости выполнения аргонной сварки

Для выполнения сварочных работ с деталями из нержавеющей стали, цветных металлов и сплавов на их основе (алюминий, медь, бронза и др. ) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

) необходимо использование специального аппарата и защитного газа (чаще всего в этих целях применяют аргон). Из-за высокой стоимости оборудования и профессиональных услуг по выполнению таких сварочных работ у многих возникает вопрос о том, возможна ли аргонная сварка своими руками – при помощи самодельного технического устройства.

Самодельный аппарат для аргонной сварки

Действительно, сделать и эффективно использовать такое устройство можно, о чем свидетельствуют многочисленные фото и схемы подобных аппаратов в интернете.

Для того чтобы со знанием дела изготовить устройство для аргоновой сварки и получать с его помощью качественные и надежные сварные швы, необходимо сначала разобраться в том, что собой представляет данная технология соединения деталей из цветных металлов и легированных сталей. Она имеет много схожего и с электродуговой, и с газовой сваркой, но существенно отличается от них по своим ключевым принципам.

Для чего необходим газ при выполнении сварки

При нагревании и расплавлении легированные стали и цветные металлы вступают в реакцию с кислородом и другими газами, содержащимися в окружающем воздухе. В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

В результате на поверхности таких металлов формируется тугоплавкая оксидная пленка, а алюминий, взаимодействуя с кислородом в расплавленном состоянии, может даже возгораться. Этот негативный фактор приводит к значительному ухудшению качества сварного шва, который становится пористым и неоднородным.

Схема процесса сварки в среде защитного газа

Избежать таких проблем позволяет использование инертного газа аргона, при помощи которого защищают область выполнения сварочных работ.

Применение этого газа, который обладает большей массой, чем кислород, и практически не вступает в реакции с другими химическими элементами, позволяет не только вытеснить все газообразные составляющие окружающего воздуха из зоны сварки, но и сформировать в ней поток токопроводящей плазмы, которая способствует более эффективному и быстрому расплавлению кромок соединяемых деталей.

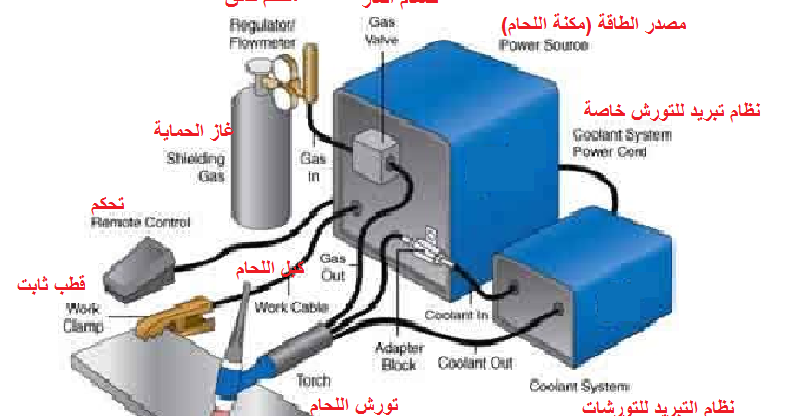

Общая схема аргонодуговой сварки

Аргонодуговая сварка может выполняться различными типами электродов: неплавящимися, изготавливаемыми из вольфрама, и плавящимися, химический состав которых должен максимально соответствовать составу соединяемых деталей.

Комплектующие для самодельного аппарата аргонной сварки

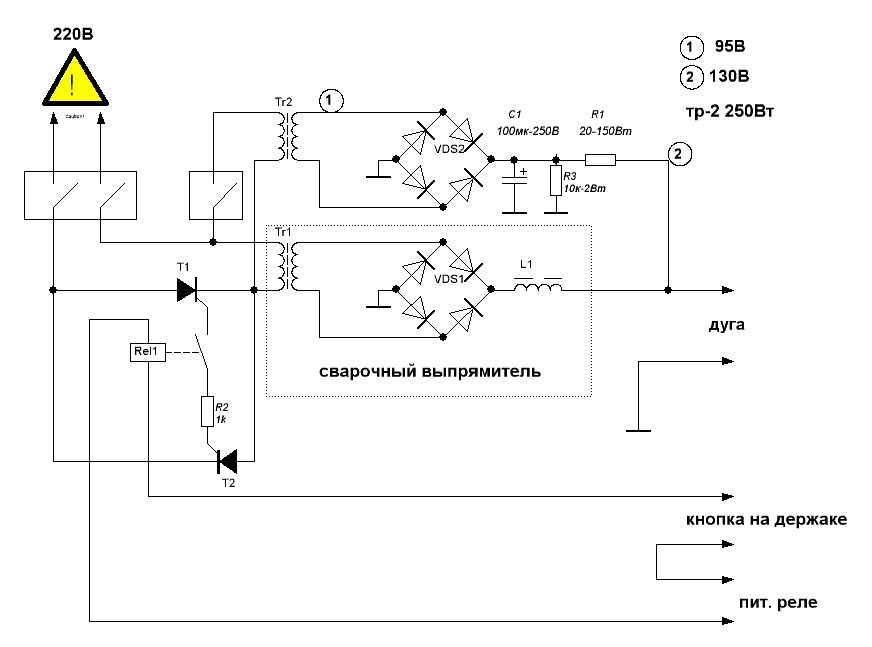

Чтобы своими руками сделать аппарат для выполнения аргонной сварки, потребуются простейшая схема (или фото) данного устройства, а также трансформатор и специальная горелка.

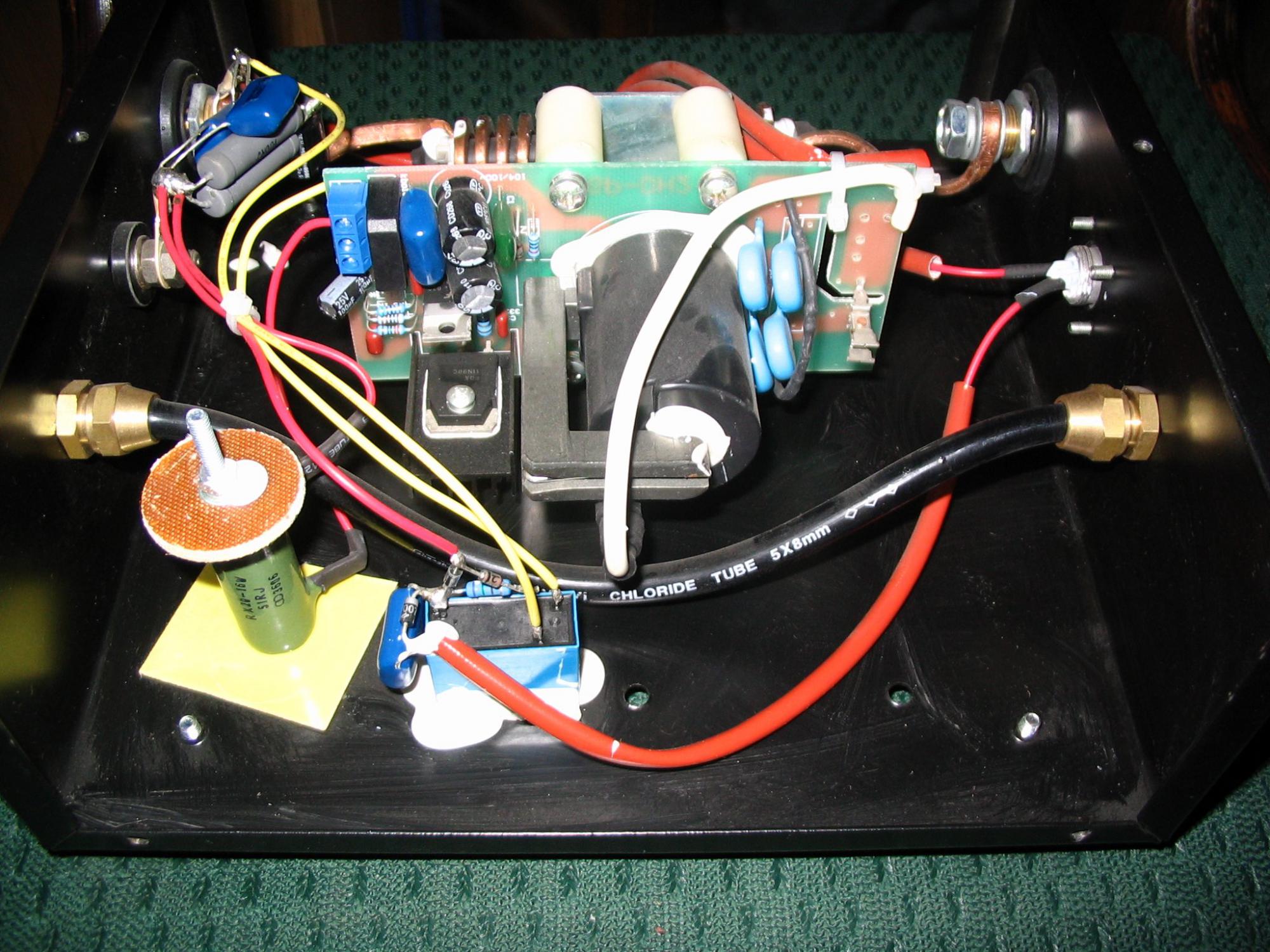

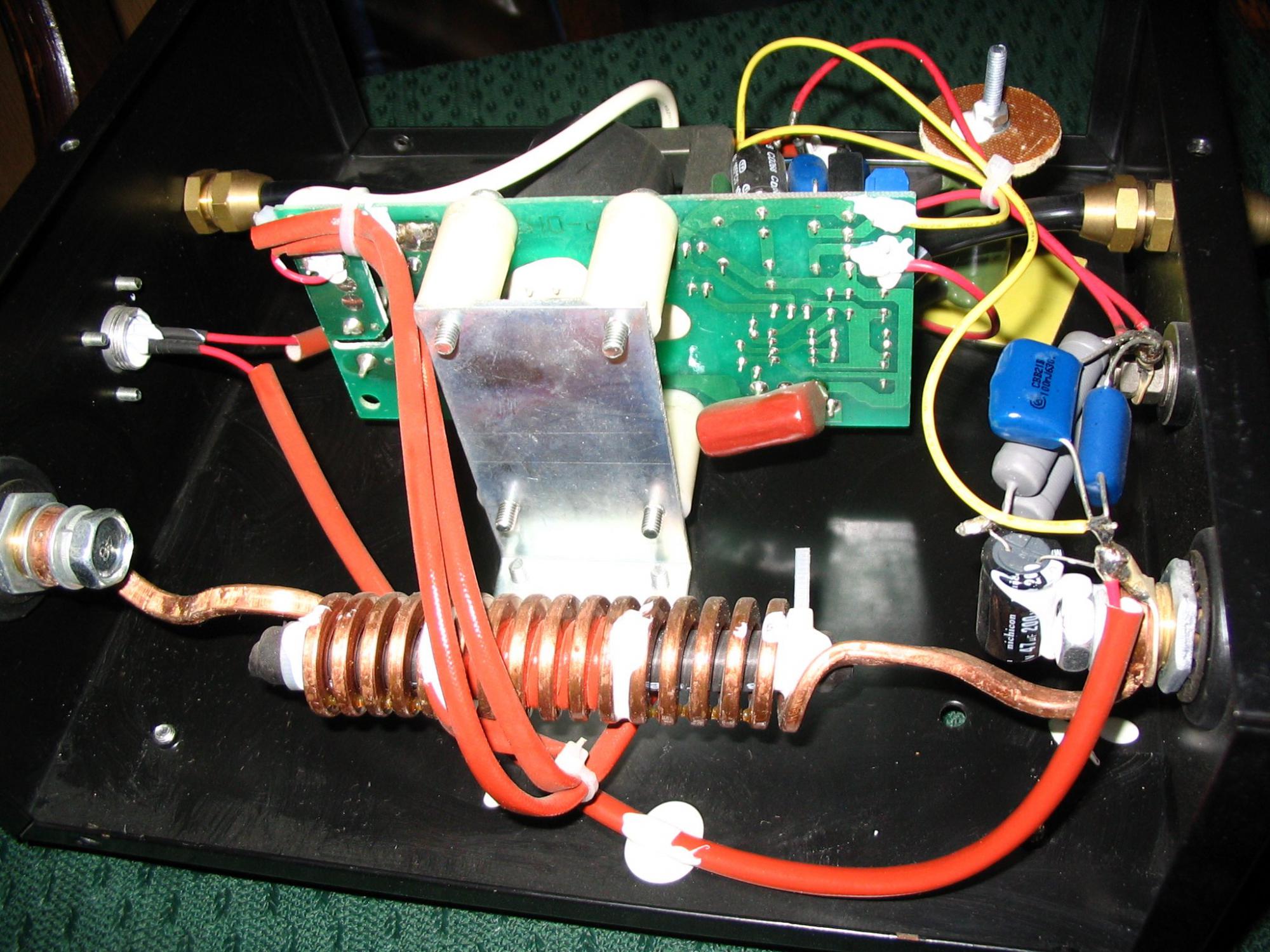

Внутреннее устройство самодельного аппарата для аргонной сварки (нажмите для увеличения)

На выбор мощности трансформатора оказывают влияние характеристики деталей, которые планируется варить при помощи самодельного аппарата аргонной сварки. Напряжение, выдаваемое вторичной обмоткой, должно находиться в пределах 65–70 В (без нагрузки).

Для многих новичков недостаточно будет электрической схемы и рекомендаций по намотке обмоток самодельного трансформатора – для этого необходим опыт выполнения подобных работ. В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

В такой ситуации лучше приобрести готовый трансформатор, характеристики которого соответствуют работе с токами большой величины. Например, подойдет трансформатор от любого электрического сварочного аппарата.

Поскольку в электрической схеме аппарата для аргонной сварки используется постоянное напряжение, необходимо будет изготовить выпрямитель тока. Сделать это несложно.

К изготовлению горелки следует подойти очень ответственно, так как от правильности ее работы во многом зависит качество формируемого соединения, а также удобство использования самодельного сварочного аппарата.

Важнейшим элементом горелки является зажим (или цанга), в котором фиксируется вольфрамовый пруток. Такой зажим должен быть приспособлен под диаметр электрода приблизительно 2–3 мм.

К обратной стороне зажима припаивают медную трубку диаметром 6 мм, через которую к нему подается напряжение для питания сварочной дуги, а также защитный газ в зону формируемого соединения. Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Очень важно, чтобы припой, с помощью которого трубку соединяют с зажимом, был высокотемпературным.

Самодельная горелка

Цангу с той стороны, с которой в ней фиксируется вольфрамовый электрод, соединяют с трубкой из керамики или кварцевого стекла. Диаметр последней должен находиться в пределах 8–10 мм. Через такую трубку (ее длина должна составлять приблизительно 5 см) в зону выполнения сварки подается защитный газ. Эта трубка, в центральной части которой располагается электрод, зафиксированный в зажиме, также защищает его от соприкосновения с поверхностью соединяемых деталей.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Тонкости выполнения аргонной сварки

У технологии аргонной сварки есть свои тонкости. Рассмотрим их.

Аргон и сварочный ток подводят непосредственно к горелке. Второй питающий провод – массу – подсоединяют к свариваемым деталям при помощи пружинного зажима. Электрическая дуга, за счет которой и происходит расплавление кромок свариваемых деталей и присадочной проволоки, горит между вольфрамовым электродом и поверхностями свариваемых деталей.

Конец вольфрамового электрода для обеспечения стабильного горения дуги необходимо заточить под конус на длину, равную 2 или 3 диаметрам вольфрамового стержня.

Заточка вольфрамового электрода на наждаке с помощью простейшего приспособления

Сварочную дугу, чтобы не допустить оплавления конца электрода и его загрязнения, зажигают не на поверхности соединяемых деталей, а на специальной угольной пластине.

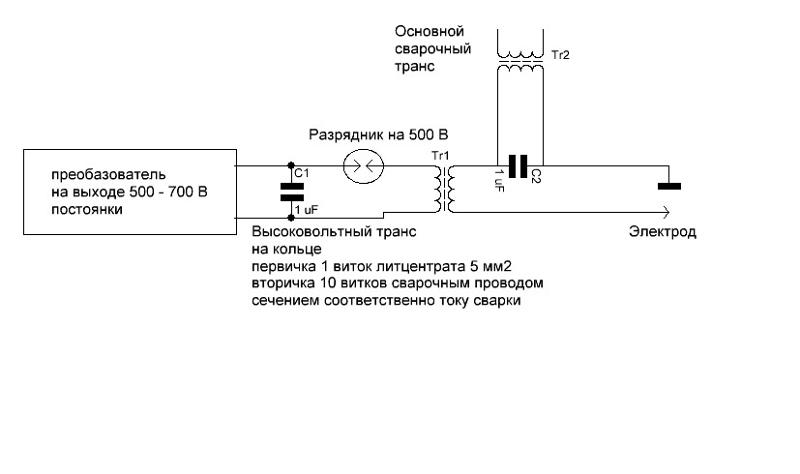

Поскольку потенциал ионизации аргона намного выше, чем у кислорода, азота и металлических паров, для зажигания электрической дуги в его среде необходим источник тока с повышенным значением напряжения холостого хода либо дополнительное устройство, которое называется осциллятор. Такой аппарат, вырабатывающий ток с высокой частотой и повышенным значением напряжения, обеспечивает не только быстрое зажигание дуги, но и ее стабильное горение в процессе выполнения аргонной сварки.

Как известно любому специалисту, формирование сварного шва при выполнении обычной электродуговой сварки осуществляется за счет трех технологических движений, совершаемых электродом: продольного (вдоль оси сварного шва), осевого (вдоль оси электрода) и поперечного (перпендикулярно оси шва). В отличие от данной технологии, аргонную сварку осуществляют только за счет продольного перемещения электрода и присадочной проволоки. Никаких других движений не делают ни при ручной, ни при автоматизированной сварке.

Необходимость строгого соблюдения данного правила объясняется следующим.

- Движение вдоль оси электрода не выполняется по той причине, что он не расплавляется в процессе горения сварочной дуги.

- Движение в поперечном направлении нельзя выполнять из-за того, что в таком случае из-под защиты аргона будет выведена область выполнения сварки, где присутствует расплавленный металл.

Поскольку электрод и присадочная проволока при аргонной сварке не перемещаются в поперечном направлении, сварной шов получается узким и аккуратным, что хорошо видно по фото таких соединений.

Качественный шов – визитка профессионального сварщика

Подбирая присадочную проволоку для выполнения соединений по данной технологии, очень важно обращать внимание на ее химический состав, который должен соответствовать составу свариваемых деталей. Как уже говорилось выше, зажигать дугу при выполнении аргонной сварки следует на угольной платине, а гасить ее необходимо на некотором расстоянии от соединяемых деталей.

Чтобы обеспечить надежную защиту сварочной зоны от окружающего воздуха, необходимо следить за тем, чтобы электрод и присадочный пруток никогда не выходили из зоны действия защитного газа. Для минимизации разбрызгивания расплавленного металла из зоны сварки присадочный пруток вводят в сварочную ванну очень медленно и плавными движениями.

Выполняя аргонную сварку, необходимо внимательно следить за тем, хорошо ли проплавились кромки соединяемых деталей. Определить это можно по форме ванны расплавленного металла: она должна быть вытянута в сторону выполнения сварки, но ни в коем случае не иметь форму овала или круга.

Если хорошо усвоить всю необходимую теоретическую информацию о технологии аргонной сварки и немного потренироваться, то даже с помощью самодельного сварочного аппарата можно получать качественные, надежные и аккуратные соединения.

Как сваривать алюминий MIG (с таблицей)

Многие считают сварку алюминия MIG сложной задачей. Но это неверно и в значительной степени зависит от того, как вы подготовите алюминий и настроите сварочное оборудование. Когда вы не можете подготовиться должным образом, это приводит к плохим результатам.

Когда вы не можете подготовиться должным образом, это приводит к плохим результатам.

Процесс сварки MIG менее сложен и суетлив, чем сварка алюминия TIG. Но качество окончательного сварного шва одинаково, если вы знаете правильные процедуры и подготовку.

Итак, в этой статье вы узнаете, как подготовить этот обычный металл, почему алюминий сложна сварка, какой защитный газ использовать, как настроить сварочный аппарат MIG и правильную технику сварки.

Почему MIG сварка алюминия сложна?

Алюминий образует на своей поверхности оксидный слой с температурой плавления намного выше, чем у алюминия. Итак, этот оксид затрудняет сварку.

Но другие свойства алюминия, такие как высокая теплопроводность, склонность к растрескиванию и высокая скорость теплового расширения, делают алюминий, как известно, сложным для сварки.

Итак, давайте подробно обсудим эти вопросы отдельно, чтобы помочь вам избежать наиболее распространенных ошибок.

Связанное чтение : Что такое дуговая сварка металлическим газом?

Подготовка поверхности

Оксид алюминия образуется почти сразу же при контакте алюминия с воздухом, предотвращая коррозию металла под ним. Таким образом, этот поверхностный слой является ключом к долговечности алюминия.

Таким образом, этот поверхностный слой является ключом к долговечности алюминия.

Однако этот защитный слой плавится при 3700°F (2037°C), в то время как чистый алюминий под ним плавится при 1200°F (650°C). Это огромная разница.

Если вы хотите сварить алюминий, вы должны удалить оксидный слой, иначе вы расплавите основной алюминий и окись останется в соединении. Нерасплавленные оксидные включения вызывают несплавление и снижают прочность соединения.

Самый простой способ удалить оксид алюминия с поверхности металла — использовать щетку из щетины из нержавеющей стали.

Однако перед использованием щетки необходимо сначала очистить поверхность от пыли, краски, масла, жира и других загрязнений. Итак, используйте безворсовую ткань для удаления пыли, масла и химических растворов для удаления жира и краски с металлической поверхности.

В противном случае вы заполните грязью царапины от кисти, потому что алюминий мягкий и пористый. Внедренные частицы сгорают во время сварки, а образующиеся газы вызывают пористость.

Кроме того, не используйте обычную проволоку из углеродистой стали для очистки алюминия, поскольку она загрязняет его.

Вместо этого используйте щетку из нержавеющей стали, предназначенную для работы с алюминием.

Чтобы предотвратить перекрестное загрязнение углеродистой сталью, маркируйте свои инструменты, которые соприкасаются с металлом, особенно абразивы, только для алюминия.

Высокая теплопроводность

Алюминий проводит тепло в пять раз быстрее, чем сталь, и при нагревании расширяется на 6%. Кроме того, алюминий плавится при гораздо более низких температурах, чем сталь. Таким образом, вы должны сваривать быстро, чтобы не прожечь более тонкие калибры.

Связанный : Сварка алюминия со сталью – возможно ли это?

Кроме того, благодаря высокой теплопроводности алюминия тепло вашего сварного шва быстро уходит от стыка в окружающий металл. Единственный способ решить эту проблему — увеличить силу тока и напряжение, чтобы подать больше тепла. Но, поскольку алюминий плавится при низких температурах, двигаться нужно быстро.

Но, поскольку алюминий плавится при низких температурах, двигаться нужно быстро.

Хитрость заключается в том, чтобы найти золотую середину с приложенным теплом для толщины алюминия, который вы свариваете. Кроме того, предварительный нагрев детали до 200 ° F помогает инициировать сварочную ванну без чрезмерного увеличения силы тока, что снижает риск прожигания материала.

Вы также должны учитывать расширение и последующее сжатие. В противном случае внутренние напряжения вызовут трещины.

Послесварочная усадка 6% – это не шутки.

Это 6 см (2 ⅜ дюйма) на каждый 1 метр (39⅜ дюйма длины соединения. Таким образом, создайте припуски в стыке и сведите к минимуму длину сварки и зону термического влияния.

Многие алюминиевые сплавы

Существует более шестисот алюминиевых сплавов, и большинство из них можно сваривать плавлением. Алюминий серии 5ххх обладает отличной свариваемостью. Но высокопрочные алюминиевые сплавы, такие как серия 2xxx и 7010 или 7050, сложнее сваривать.

Алюминиевые сплавы группируются в соответствии с их основным легирующим элементом. Чаще всего используется кованый алюминий, и он обозначается четырехзначной системой (XXXX).

- Первая цифра (например, 1ххх) указывает на основной легирующий элемент

- Вторая цифра (т.е. x2xx) обозначает модификацию конкретного сплава в серии

- Третья и четвертая цифры (т.е. xx50) обозначают сплав в основной серии

Для общего руководства по сварке MIG достаточно понимать, как читать основной легирующий элемент (т. е. первую цифру в номере), как показано в таблице ниже. Но каждый сплав имеет уникальные свойства, которые необходимо учитывать при сварке.

| Серия алюминия | Основной легирующий элемент |

|---|---|

| 1xxx | 99% Чистый алюминий | 2xxx | Медь |

| 3xxx | Марганец |

| 4xxx | Кремний | Z вкл

Скорее всего, вы будете сваривать алюминий серий 3000, 4000, 5000 или 6000 с использованием присадочного металла 4043 или 5356 в зависимости от пластичности, необходимой для сварного шва. 5356 более пластичен, чем 4043.

5356 более пластичен, чем 4043.

Проволока ER4043 MIG используется для сварки алюминиевых сплавов 2014, 3003, 3004, 4043, 5052, 6061, 6062 и 6063. Это алюминиевый наполнитель «общего назначения».

Вы вряд ли ошибетесь, если выберете этот провод. Сплав 4043 устойчив к растрескиванию, а сварные швы пластичны, что способствует усадке алюминия.

Проволока ER5356 имеет более высокую прочность на растяжение и большую пластичность, чем проволока ER4043 MIG. Однако он более склонен к растрескиванию.

Аппарат ER5356 используется для сварки алюминиевых сплавов марок 5050, 5052, 5056, 5083, 5086, 5154, 5356, 5454 и 5456.

Мягкая алюминиевая проволока подается с трудом

Системы подачи проволоки MIG, предназначенные для стальной проволоки, часто не могут работать с алюминиевой проволокой, поскольку она слишком мягкая. В результате алюминиевая проволока может запутаться и образовать «птичье гнездо» внутри кормушки.

Гильза горелки MIG, предназначенная для стальной проволоки, также изготовлена из стали. Это вызывает две проблемы при сварке алюминия:

Это вызывает две проблемы при сварке алюминия:

- Алюминиевая проволока, вероятно, перекрутится во втулке.

- Гильза может переносить стальные частицы в сварочную ванну, потому что алюминиевая проволока трется о нее по всей длине гильзы.

Обе проблемы решаются за счет использования графенового вкладыша (углеродный ПТФЭ). Тем не менее, существует небольшая вероятность того, что проволока запутается, в зависимости от длины провода горелки и того, насколько прямо вы держите провод от механизма подачи проволоки до горелки MIG.

Итак, если вы хотите максимально повысить надежность подачи проволоки, вам следует использовать шпульный пистолет. Эти пистолеты имеют миниатюрные встроенные системы подачи проволоки, которые вмещают небольшую катушку с алюминиевой проволокой.

Поскольку длина хода проволоки очень мала, ею можно пренебречь, и проблем с подачей проволоки не возникает. Но пистолеты для катушек громоздки, тяжелы и подходят только для небольших катушек весом 1-2 фунта.

Если вы используете графеновый вкладыш вместо шпульного пистолета, держите провод MIG прямо, и у вас вряд ли возникнут проблемы. Кроме того, по возможности используйте провод ER5356, так как вероятность его перегиба во вкладыше меньше.

Вы также можете использовать специализированные двухтактные горелки со вторым механизмом подачи проволоки, который гармонично работает с механизмом подачи проволоки MIG. Пушпульный пистолет вытягивает проволоку, когда механизм подачи проволоки внутри сварочного аппарата проталкивает ее через направляющий канал. Эти системы более дорогие и обычно используются в профессиональных сварочных цехах.

Выбор защитного газа

Давайте начнем с рассмотрения распространенной ошибки новичков — вы не можете использовать 75/25 Ar/CO 2 защитный газ для сварки алюминия.

Для сварки алюминия методом MIG требуется 100%-й защитный газ аргон или смесь аргона и гелия. Углекислый газ не может присутствовать в защитном газе, потому что это химически активный газ.

Углекислый газ не может присутствовать в защитном газе, потому что это химически активный газ.

Таким образом, даже незначительное количество углекислого газа разрушит алюминий и создаст сильно поврежденный сустав.

Обычно используется чистый аргон, и это самый дешевый вариант. Однако при сварке толстого куска алюминия добавление гелия в смесь увеличивает тепловложение, скорость перемещения и глубину проплавления.

Итак, если вашему сварочному аппарату не хватает мощности, вы можете улучшить проплавление, добавив гелий. Чем больше гелия вы добавляете, тем глубже проникновение. Однако гелий дорог и снижает качество дуги.

Все о защитных газах, используемых для сварки MIG, вы можете прочитать в нашей отдельной статье. Но вы должны придерживаться 100% аргона для большинства сварочных работ по алюминию.

Техника сварки

Техника сварки сводится к скорости перемещения, углу наклона горелки, расстоянию от наконечника проволоки до детали и манипуляциям с горелкой MIG.

Итак, давайте обсудим каждый из них, чтобы помочь вам успешно сваривать алюминий MIG.

Скорость перемещения

Поскольку алюминий быстро проводит тепло, а базовый алюминий плавится при относительно низкой температуре, сварку необходимо проводить быстро.

В отличие от сварки алюминия методом ВИГ, которая позволяет вам не торопиться, сварка МИГ требует, чтобы вы выполняли сварку без промедления. Подготовьтесь, расположите пистолет и, как только дуга погаснет, двигайтесь быстро, пока не дойдете до конца соединения.

Основной металл нагревается при сварке, если линия соединения длинная. Это требует от вас еще большего увеличения скорости сварки. Вы прожжете металл с одинаковой скоростью сварки по всей длине соединения, особенно при сварке тонкого алюминия.

Требуется некоторая практика, чтобы увеличить скорость перемещения при правильной сварке. Так что не расстраивайтесь, если поначалу потерпите неудачу.

Угол горелки и направление движения

Вы всегда должны использовать толкающее (вперед) направление движения с углом 10-20 градусов для сварки MIG алюминия.

Если вы попытаетесь вытащить горелку MIG, защитный газ не сможет обеспечить достаточное покрытие, и сварные швы станут пористыми.

Связанный : При сварке MIG следует толкать или тянуть?

Влияние толкания и вытягивания на профиль сварного шва при сварке MIG©weldguru.com – Права на использование изображения

Можно тянуть сварочный пистолет с наконечником, направленным в направлении, противоположном направлению толкания, но это может привести к загрязнению пористых сварных швов.

Кроме того, для сварки алюминия методом MIG требуется стрингерный валик. Так что не плетите пушку МИГ потому что это снижает пробитие и качество сплавления.

Расстояние от наконечника до рабочего места

Правильное расстояние от наконечника до рабочего места составляет около 3/4 дюйма. Таким образом, зазор между наконечником горелки MIG и заготовкой примерно на 1/4 дюйма больше, чем при сварке стали.

Кроме того, по возможности держите контактный наконечник утопленным внутри сопла примерно на 1/8 дюйма. В противном случае вы рискуете прижечь проволоку обратно к контактному наконечнику из-за сильного отражения тепла от сварочной ванны.

В противном случае вы рискуете прижечь проволоку обратно к контактному наконечнику из-за сильного отражения тепла от сварочной ванны.

Распыление вместо переноса короткого замыкания

Для успешной сварки MIG алюминия следует использовать режим переноса распылением, а не перенос короткого замыкания, используемый для сварки стали.

Передача короткого замыкания создает дугу, когда проволока касается металла. Затем, когда проволока снова сгорает, расплавленный присадочный металл падает в сварочную ванну, и дуга гаснет.

Процесс начинается снова, когда механизм подачи проволоки проталкивает в металл еще немного проволоки. Это происходит много раз в секунду, и можно даже невооруженным глазом увидеть, как устанавливается и гаснет дуга.

В режиме переноса струи дуга не гаснет до тех пор, пока вы не отпустите курок горелки MIG. Как только проволока касается металла, дуга загорается и остается постоянной.

Проволока не плавится в большие куски металла, а осаждает присадочную проволоку в виде крошечных капелек, распыляемых в сварочную ванну.

Для обеспечения переноса струей при сварке MIG необходимо одновременно увеличить скорость подачи проволоки и напряжение до значений, превышающих значения, используемые для переноса короткого замыкания.

Минимальное напряжение, необходимое для переноса распылением, составляет 20–24 В, в зависимости от толщины свариваемой детали и сварочного аппарата.

В режиме переноса распылением в материал поступает больше тепла, создается высокожидкая сварочная ванна, уменьшается разбрызгивание и обеспечивается высокая скорость перемещения.

Хотя в теории это звучит хорошо, перенос распылением требует большего мастерства, потому что материал легко деформировать или прожечь из-за высокого тепловложения.

Как правильно настроить сварочный аппарат MIG для алюминия

Выше мы упомянули необходимое напряжение для переноса распылением, но есть много других настроек, которые необходимо правильно установить для сварки MIG алюминия.

Итак, давайте рассмотрим каждую настройку сварочного аппарата MIG и обсудим расход защитного газа, чтобы помочь вам избежать распространенных проблем.

1. Установка катушки или двухтактного пистолета

Не каждый сварочный аппарат MIG поддерживает катушку или двухтактное соединение. Кроме того, эти сварочные пистолеты не являются универсальными. Каждая марка производит свои собственные шпульные пистолеты и системы push-pull для своих моделей сварочных аппаратов MIG.

Если вы не уверены, поддерживает ли ваш сварочный аппарат катушку или двухтактный пистолет, проверьте веб-сайт производителя. Если у вас уже есть сварочный аппарат MIG с пистолетом для сварки алюминия, следуйте инструкциям производителя о том, как все прикрепить.

Несмотря на то, что они не являются универсальными, большинство золотниковых или двухтактных пистолетов заменяют обычный провод MIG. Кроме того, силовой кабель для шпульного пистолета часто необходимо прикрепить где-то на передней панели сварочного аппарата.

Но здесь нет жестких правил, потому что некоторые производители подают питание на шпульный пистолет через сварочный провод, подающий защитный газ.

2. Настройки подачи проволоки

Скорость подачи проволоки при сварке MIG алюминия должна быть значительно выше, чем при сварке низкоуглеродистой стали. Большинство производителей сварочных аппаратов предоставляют таблицу настроек MIG.

Обратитесь к руководству пользователя, если в вашей машине нет таблицы во внутреннем отсеке. Вы также можете проверить сертифицированные процедуры сварки алюминия в вашем магазине.

Но, если ваш сварочный аппарат MIG не имеет таблицы настроек, рекомендуется увеличить скорость подачи проволоки, используемой для мягкой стали, примерно на 30–100 %.

Ниже приведен пример таблицы, прилагаемой к сварочному аппарату Eastwood MIG 250. Ваша машина может потребовать немного другой настройки, но настройки не должны сильно отличаться.

3. Установите полярность

Для сварки алюминия методом MIG требуется положительная полярность электрода постоянного тока (DCEP), как и для сварки стали. Единственная причина для переключения вашего сварочного аппарата MIG на DCEN — процесс сварки с флюсовой проволокой.

4. Выбор выходной силы тока

Выходная сила тока определяется скоростью подачи проволоки при сварке MIG. Чем выше скорость, тем больше сила тока требуется для металла шва и тем глубже проплавление.

Точная выходная сила тока для данной скорости подачи проволоки зависит от марки сварочного аппарата. Таким образом, одна машина может выдавать 200 А при скорости подачи проволоки 400 дюймов в минуту, а другая может выдавать 180 А при той же скорости.

Кроме того, диаметр провода также влияет на выходную силу тока. Чем толще провод, тем меньше сила тока на выходе. Таким образом, более толстая проволока требует более высокой скорости подачи проволоки для получения той же силы тока, что и более тонкая проволока.

Некоторые сварочные аппараты, такие как ESAB Rebel 205ic, во время сварки отображают точную силу тока на цифровом дисплее. Таким образом, вы получите визуальное подтверждение того, какая сила тока обеспечивается при заданной скорости подачи проволоки.

5. Расход защитного газа

Поскольку для сварки MIG алюминия требуется быстрое перемещение горелки, необходим высокий расход защитного газа.

В то время как при сварке углеродистой стали можно добиться надежных сварных швов со скоростью 15 кубических футов в час (CFH), для сварки MIG алюминия требуется не менее 20 кубических футов в час (CFH) при использовании чистого аргона. Но, если вы заметили пористость сварных швов, увеличьте поток примерно до 30 кубических футов в час.

Однако при использовании смесей аргона и гелия потребуется еще более высокая скорость потока защитного газа.

Гелий намного легче воздуха и аргона, поэтому вам может потребоваться скорость потока до 50 кубических футов в час в зависимости от процентного содержания гелия в смеси.

Резюме для «типичной» сварки MIG алюминия

Мы составили таблицу ниже, чтобы сжать все в этой статье и предоставить краткое справочное руководство.

Вы можете использовать эту схему для выполнения типичной сварки алюминия методом MIG, но помните, что специальные сплавы, толстые алюминиевые детали, соединения сложной геометрии и сварка в нестандартном положении могут потребовать более тонкого подхода.

Обертывание

Алюминий — сложный материал для сварки, и использование процесса сварки MIG, когда это возможно, предпочтительнее, чем сварка TIG, поскольку она проще. Тем не менее, если вы никогда не сваривали алюминий, вам может показаться, что весь процесс слишком сложен.

Но при сварке MIG алюминия необходимо учитывать значительно меньше переменных, чем при сварке TIG. Таким образом, сварка MIG — это хороший способ для новичка окунуться в сварку этого популярного материала.

Сварка алюминия методом MIG не так сложна, как некоторые считают. С ноу-хау, представленным в этой статье, сварка MIG позволяет вам справиться с этим распространенным металлом.

Ключевыми областями, на которых следует сосредоточиться, являются предварительная очистка алюминия, настройка параметров сварочного аппарата MIG и освоение техники сварки. Вы освоите это с некоторой практикой.

Не забудьте сделать пробную сварку на куске металлолома, прежде чем сваривать что-то ценное. Сварка — это навык, поэтому чем больше времени дуги вы получите, тем лучше вы станете.

Сварка — это навык, поэтому чем больше времени дуги вы получите, тем лучше вы станете.

Связанные материалы

Сварка алюминия TIG

Сварка алюминия электродами

- Руководство по сварке алюминия от Hobart

- Алюминий GMAW – Газовая дуговая сварка алюминиевой направляющей от Lincoln Electric

- Дуговая сварка металлическим электродом в среде защитного газа – выбор продукта и процедуры Lincoln Electric

Переход на новый уровень сварки алюминия

Сварщик использует газовую вольфрамовую дугу на алюминиевой раме. Автоматизированная система хранения и поиска на заднем плане подает листы и пластины для лазерной резки. Детали переходят к гибке, затем к остальной операции.

Коллаж в рамке висит на стене рядом со столом, который занимает Мэтт Марти, президент CMC of Georgia и внук основателя компании. Производитель работает уже более века, и коллаж показывает ручную работу компании на протяжении многих лет. На одном изображении показана изготовленная на заказ кабина крана 1940-х годов. На тот момент производитель уже работал в бизнесе более 30 лет.

На одном изображении показана изготовленная на заказ кабина крана 1940-х годов. На тот момент производитель уже работал в бизнесе более 30 лет.

Сегодня компания, насчитывающая 60 сотрудников, производит различные изделия, в том числе детали для коммерческих косилок (вспомните поля для гольфа и дерновые фермы), а также упаковочное оборудование и специальные детали для нефтяных месторождений. Тем не менее, нестандартные кабины по-прежнему составляют значительную часть доходов CMC.

«Мы вписываемся в меньший сегмент бизнеса заказных такси», — сказал Марти, добавив, что его заказы на хлеб с маслом включают от пяти до восьми такси в месяц. В следующий раз, когда вы сядете в самолет, проверьте транспортные средства — на предмет топлива, обработки багажа, защиты от обледенения и других специальных целей — проносящихся по взлетно-посадочной полосе. Есть большая вероятность, что некоторые из кабин на этих автомобилях были изготовлены CMC. Другие кабины предназначены для транспортных средств, предназначенных для станций технического обслуживания железных дорог, специальных вилочных погрузчиков, горнодобывающей промышленности, безопасности и строительства.

Ниша CMC находится в нишевом оборудовании. Специальные автомобили, которые компания производила в 1940-х и 1950-х годах, требовали тщательного планирования, как и продукты, входящие в нынешний набор работ производителя. Но то, как сегодня изготавливаются продукты — с автоматизацией вырубки, упрощенной формовкой и невероятно подробным планированием процесса сварки — вероятно, заставило бы основателя компании закружиться в голове.

Ранние автомобили для 3D CAD

Когда дед Марти основал Chicago Manufacturing Co. (CMC) в 1910, в городе было больше лошадей, чем автомобилей. В первые десятилетия существования мастерской сотрудники производили автомобильные водонагреватели (передовая технология начала 1900-х годов). К середине 1950-х годов компания уже была признанным игроком на рынке кабин для специальных автомобилей.

В юности Марти вспоминал, как наблюдал за мастерами из листового металла, которые наносили линии разреза, вырезали детали по размеру, прошивали однопозиционным пуансоном, а затем формовали на механическом тормозе. «Они также могли выполнять много радиусных работ», — вспоминает Марти, добавляя, что мастерская производила множество сложных контуров и конусов, и все они были задокументированы необычным способом.

«Они также могли выполнять много радиусных работ», — вспоминает Марти, добавляя, что мастерская производила множество сложных контуров и конусов, и все они были задокументированы необычным способом.

— Все инженерные чертежи были нарисованы в натуральную величину на больших столах в офисе, — сказал Марти. Это были не типичные чертежи с изометрическими видами. «Все три вида были наложены друг на друга, нарисованы разными цветами на одном листе бумаги».

Марти покачал головой и усмехнулся. «Их было так трудно читать, и я так и не понял их», — сказал он, добавив, что те, кто работал с ними, конечно, могли их понять. Для тех, кто научился их читать, рисунки давали полное представление о том, что могло быть очень сложной работой — возможно, предвестником некоторых обширных фальсификаций, с которыми сегодня работают сотрудники компании.

Эти уникальные отпечатки в натуральную величину сегодня, конечно, не используются. На протяжении десятилетий CMC использовала программное обеспечение для проектирования, такое как ProE и SolidWorks. Сегодня компания использует TruTops для своих систем вырубки TRUMPF и листогибочных прессов, моделируя тормозные программы в автономном режиме. Источники сварочного тока OTC DAIHEN компании могут хранить 100 отдельных настроек сварки, настраивая напряжение и силу тока для различных работ. CMC внедрила оцифровку производства металлов, от штамповки до сварки, но сердце операции по-прежнему заключается в сварке и сборке, где сложные изготовления требуют чрезвычайного внимания к деталям.

Сегодня компания использует TruTops для своих систем вырубки TRUMPF и листогибочных прессов, моделируя тормозные программы в автономном режиме. Источники сварочного тока OTC DAIHEN компании могут хранить 100 отдельных настроек сварки, настраивая напряжение и силу тока для различных работ. CMC внедрила оцифровку производства металлов, от штамповки до сварки, но сердце операции по-прежнему заключается в сварке и сборке, где сложные изготовления требуют чрезвычайного внимания к деталям.

Инженер-сварщик Джейсон Смит, сертифицированный инспектор по сварке и преподаватель (CWI/CWE), был нанят в сентябре 2021 года, чтобы активизировать деятельность CMC по сварке алюминия. Он указал на алюминиевую заготовку, усеянную травлением, изготовленную с помощью твердотельного лазера TRUMPF мощностью 8 кВт, установленного компанией в 2021 году. Эти заготовки должны были стать изготовленными «оболочками» специальных кабин для железнодорожных транспортных средств. Их нужно было отправить компании на юго-востоке, которая, в свою очередь, отправит их конечному потребителю в Европе.

(Слева направо) Мэтт Марти, президент, и Джейсон Смит, инженер по сварке, возглавляют усилия CMC по расширению производственного потенциала по производству и сварке алюминия. В настоящее время цех сертифицирован по EN 15085-2, европейскому стандарту сварки железнодорожных транспортных средств и их компонентов.

«Если бы нам пришлось выкладывать все это вручную, — сказал Смит, указывая на места сварки, выгравированные лазером, — это был бы кошмар».

Переезд в Джорджию, Автоматизация

В 1981 году CMC открыла предприятие в Виндере, штат Джорджия, к северо-западу от Атланты. Шесть лет спустя CMC закрыла свой офис в Чикаго и перевела все в Джорджию.

Отец Марти умер в 1989 году, после чего Марти возглавил бизнес, теперь известный как CMC of Georgia. В 2007 году магазин переехал на завод в Токкоа, небольшой городок недалеко от дальнего северо-восточного угла штата. Этот шаг был стратегическим по нескольким причинам. Во-первых, хотя этот регион живописен и находится посреди гор Северной Джорджии, он также имеет долгую историю производства. 115 000 кв. футов. Завод, на который переехал CMC, ранее был занят производителем мусороуборочного оборудования. Во-вторых, завод предоставил CMC открытую компоновку и место для мостового крана, необходимое для увеличения производственных мощностей. Рабочие на заводе Winder слишком долго ждали, когда крупные изделия будут перемещены с одной станции на другую. Сегодня работа идет по простой схеме: сырье поступает на дальний конец завода, а готовая продукция готовится к отгрузке на ближнем конце, рядом с офисом. Четыре 20-тонных крана и 18 стреловых кранов помогают всем выполнять работу в пути.

Во-первых, хотя этот регион живописен и находится посреди гор Северной Джорджии, он также имеет долгую историю производства. 115 000 кв. футов. Завод, на который переехал CMC, ранее был занят производителем мусороуборочного оборудования. Во-вторых, завод предоставил CMC открытую компоновку и место для мостового крана, необходимое для увеличения производственных мощностей. Рабочие на заводе Winder слишком долго ждали, когда крупные изделия будут перемещены с одной станции на другую. Сегодня работа идет по простой схеме: сырье поступает на дальний конец завода, а готовая продукция готовится к отгрузке на ближнем конце, рядом с офисом. Четыре 20-тонных крана и 18 стреловых кранов помогают всем выполнять работу в пути.

Также в 2007 году CMC инвестировала в свою автоматизированную систему хранения и поиска STOPA, которая питала два лазера TRUMPF. «Мы не хотели, чтобы наш материал хранился повсюду, — сказал Марти, — не зная, что у нас есть, и не имея возможности прорваться вперед. Мы можем резать и хранить детали в STOPA, а также извлекать их по мере необходимости».

Использование этой технологии в компании в последние годы расширилось, особенно после инвестиций в твердотельный лазер мощностью 8 кВт. Новый станок обладает такой большой мощностью, что компании больше не нужно запускать лазер на ночь, а опережающее сокращение не так важно, как раньше. Живой инвентарь остается самым большим преимуществом системы; с помощью нескольких щелчков мыши магазин может увидеть, какой материал у него есть и что он должен заказать.

Американские горки по цепочке поставок

Прогуливаясь по цеху, Марти указал на дополнительные незавершенные работы (WIP), явные признаки проблем в цепочке поставок, с которыми за последние несколько лет столкнулись слишком многие производители. У CMC не было проблем с получением сырья, но получение некоторых закупленных компонентов и расходных материалов было проблемой.

Однако самые серьезные проблемы связаны с задержкой заказов. CMC начинает производство, а затем притормаживает, узнав, что другие компании в цепочке поставок не могут получить нужные им детали. Тем не менее, Марти не собирается сокращать незавершенное производство, по крайней мере, на данном этапе, потому что это позволяет магазину быстро реагировать, когда покупатели дают добро на отгрузку.

Тем не менее, Марти не собирается сокращать незавершенное производство, по крайней мере, на данном этапе, потому что это позволяет магазину быстро реагировать, когда покупатели дают добро на отгрузку.

«Мы хотим, чтобы клиенты были довольны, поэтому у нас больше запасов, — объяснил Марти. Он сказал это, указывая на стеллажи с сырьем возле системы STOPA. Чтобы гарантировать, что она может реагировать на потребительский спрос, CMC также перевозит больше сырья.

STOPA доставляет вырезанные заготовки на разгрузочный стол, расположенный рядом с формовочным цехом, который включает в себя два листогибочных пресса TRUMPF в комплекте с толкателями листа и большой открытой высотой для больших фланцев. Многие детали выходят из штамповки не только с протравленными местами сварки, но и с протравленной идентификацией деталей.

Взгляните на сварку, покраску и сборку, и вы поймете, почему так важна идентификация деталей. CMC изготавливает отдельные детали и узлы, но львиная доля ее доходов приходится на крупные сборки, включающие сотни компонентов и (буквально) тысячи мест сварки.

Твердотельный лазер мощностью 8 кВт режет 0,25 дюйма. материал, предназначенный для индивидуальной сборки кабины.

Новый фокус на сварке алюминия

Вернувшись в конференц-зал приемной, инженер по сварке Джейсон Смит указывает на стопку бумаг и открывает страницу с сотнями выносок для алюминиевых приварных шпилек. И это всего лишь одна страница посреди толстой стопки. «Этот продукт является CPC2, который требует 100% визуального осмотра. Каждый сварной шов должен быть осмотрен визуально, а сварных швов буквально тысячи».

CPC2 относится к классификации работ, которая диктует требования к неразрушающему контролю (NDE), как описано в EN 15085-3, европейском стандарте для сварки железнодорожных транспортных средств и компонентов.

С момента прихода в CMC в прошлом году Смит помог компании пройти сертификацию по стандарту EN 15085 — редкое достижение среди североамериканских производителей. Стандарт поднимает требования к непрерывности сварки на новый уровень. Например, чтобы приступить к новой работе, изготовленной в соответствии со стандартом EN, сварщик должен пройти тест, чтобы доказать, что он или она может выполнить конкретные требования к сварке для данной работы. «Чтобы сохранить свою квалификацию сварщика, они должны каждые шесть месяцев проходить тест, применимый к этой квалификации сварщика», — сказал Смит. «Затем каждые два года они должны повторно проводить первоначальное испытание сварки, чтобы обновить квалификацию сварщика.

Стандарт поднимает требования к непрерывности сварки на новый уровень. Например, чтобы приступить к новой работе, изготовленной в соответствии со стандартом EN, сварщик должен пройти тест, чтобы доказать, что он или она может выполнить конкретные требования к сварке для данной работы. «Чтобы сохранить свою квалификацию сварщика, они должны каждые шесть месяцев проходить тест, применимый к этой квалификации сварщика», — сказал Смит. «Затем каждые два года они должны повторно проводить первоначальное испытание сварки, чтобы обновить квалификацию сварщика.

«Если для работы требуется сварка встык GMAW-P, то сварщик должен выполнить сварку, провести визуальный контроль, рентгенографический контроль, испытание на излом и в конце провести испытание на изгиб», — продолжил Смит. «Если это угловой шов, вы проводите испытание на разрыв углового шва и вырезаете из него образцы для макротравления». Он добавил, что требования к испытаниям сварки варьируются в зависимости от требований к работе, но все они гарантируют, что «сварщики несут ответственность за свою технику и способности».

Процедуры сварки чрезвычайно подробны. Вместо указания диапазонов, скажем, допустимых скоростей перемещения, напряжения и силы тока, Smith выполняет расчет (как указано в стандарте EN) для каждого типа сварки, включая выбор процесса (например, импульсная газовая дуговая сварка металлическим электродом, GMAW-P или дуговая сварка вольфрамовым электродом в среде защитного газа, GTAW), напряжение, сила тока и скорость перемещения.

Сегодня Смит носит разные шляпы, и одна из них учитель. «Тренировки лежат в основе моего позвоночника, — сказал он. (Смит несколько лет работал инструктором по сварке в Техническом колледже Северной Джорджии.) В течение дня Смит работает со сварщиками, наблюдая и совершенствуя их технику, которая становится все более важной по мере того, как сварка становится все более сложной.

Смит указал на одну работу, связанную с алюминием 6061-T6, диаметром 2 дюйма. квадратная трубка с диаметром 0,25 дюйма. Стенка приваривается к 0,080-дм., алюминиевой обшивке 5052-х42. Используя GMAW-P, сварщик уложил валик стрингера вертикально вверх — и все это без намека на прожог. Установка включает в себя опорную пластину из нержавеющей стали, используемую в качестве радиатора, но во многом успех зависит от техники сварки. Скорость перемещения сварщика должна быть чрезвычайно постоянной, наряду с вылетом, углом горелки и зазором — непростая задача при сварке вертикально вверх. Даже минутное переплетение может привести к тому, что тепло превысит допустимые пределы, и сварочный аппарат в конечном итоге проплавится.

Используя GMAW-P, сварщик уложил валик стрингера вертикально вверх — и все это без намека на прожог. Установка включает в себя опорную пластину из нержавеющей стали, используемую в качестве радиатора, но во многом успех зависит от техники сварки. Скорость перемещения сварщика должна быть чрезвычайно постоянной, наряду с вылетом, углом горелки и зазором — непростая задача при сварке вертикально вверх. Даже минутное переплетение может привести к тому, что тепло превысит допустимые пределы, и сварочный аппарат в конечном итоге проплавится.

Помимо обучения, Смит выступает в качестве координатора по коммуникациям, особенно для некоторых из более сложных сборок компании, помогая интерпретировать чертежи и проводя персонал через 3D-CAD-представления, которые теперь доступны на компьютерных рабочих станциях на полу.

Все это выливается в еще одну роль, которую играет Смит: поиск эффективных способов сокращения общего времени изготовления, особенно для работ, сертифицированных по железнодорожному стандарту EN. Этот стандарт требует, чтобы алюминиевый материал был сертифицирован и отделен; Знаки «только алюминий» можно найти на различном оборудовании по всему заводу. Кроме того, персонал по контролю качества должен проверять и подписывать на различных этапах изготовления, что определяет размер партии, получаемой в результате резки и гибки.

Этот стандарт требует, чтобы алюминиевый материал был сертифицирован и отделен; Знаки «только алюминий» можно найти на различном оборудовании по всему заводу. Кроме того, персонал по контролю качества должен проверять и подписывать на различных этапах изготовления, что определяет размер партии, получаемой в результате резки и гибки.

Раньше в цехе «капельно» подавались детали для контроля качества (КК) по мере их изготовления. В конце концов, у него было гибкое оборудование для резки и гибки, которое позволяло быстро перенастраивать, а меньшие размеры партии означали лучший поток, верно? Не обязательно, особенно с учетом ресурсов контроля качества. Для работы EN персонал по качеству должен убедиться, что каждая деталь вырезана и согнута в пределах допуска. Сюда входят допуски для конкретных деталей, а также допуски, влияющие на взаимосвязь деталей «родитель-потомок» в более крупных сборках.

Оператор лазера наблюдает за системой резки мощностью 8 кВт, расположенной рядом с автоматизированной системой хранения и поиска STOPA компании.

«Теперь весь материал, необходимый [для сборки], нарезан и готов до изготовления, поэтому [в отделе контроля качества] нет времени задержки», — сказал Смит, добавив, что одно только это помогло сократить производство на несколько недель для некоторых железных дорог. изделия для кабины.

Ниша будущего

Марти прошел мимо системы STOPA и посмотрел на башни. «Да, у нас было неудачное время для этого», — вспоминая деловой климат в период с 2007 по 2009 год.. Магазин установил систему в 2007 году, и в 2008 году наблюдался умеренный рост, прежде чем в 2009 году было достигнуто дно. «В октябре 2008 года у нас все было хорошо, но затем, в 2009 году, все закрылось».

Однако Марти добавил, что не жалеет о вложенных средствах. У компании были деньги, чтобы пережить Великую рецессию, а автоматизация помогла компании быстро восстановить бизнес в последующие годы.

То же самое было и с пандемическим спадом 2020 года. «Мы видели, как авиационная отрасль просто остановилась», — сказал он.

Импульсный осциллятор подключается параллельно к основному сварочному аппарату.

Импульсный осциллятор подключается параллельно к основному сварочному аппарату.