⚡ Холодная сварка для металла и технология её применения

Холодная сварка для металла – это возможность произвести небольшой ремонт без использования сварочного аппарата. По сути, это клей, который надёжно закрепляет и герметизирует стальные детали. Этот метод используют сантехники и автолюбители. Его главное преимущество – в простоте применения. Редакция HouseChief в этом материале собрала для вас полезные сведения о составе и рекомендации по применению холодной сварки.

Холодная сварка – доступный препарат для срочного ремонта металлических изделийЧитайте в статье

Состав и области применения холодной сварки

Основу холодной сварки составляет эпоксидная смола. В зависимости от назначения, в неё добавляются разные присадки, обеспечивающие прочность соединения в любых условиях эксплуатации деталей. После нанесения клей твердеет через 10-20 минут, а после нескольких часов становится монолитно прочным.

Помимо скрепления деталей, холодная сварка может выполнять задачу герметизации. Ею заполняют щели и небольшие дыры в металлических трубах и ёмкостях

Ею заполняют щели и небольшие дыры в металлических трубах и ёмкостяхОбласть применения холодной сварки широка: это и сантехнические работы по дому, и ремонт автомобиля, и декорирование. Но не стоит слишком надеяться на такой метод соединения: всё-таки он не так надёжен, как настоящая сварка, и является скорее временным решением.

Холодная сварка для металла: разновидности

Холодная сварка подразделяется по разным признакам. По консистенции она бывает жидкой и пластилинообразной. Жидкие компоненты нужно перемешивать между собой.

В пластилине отвердитель находится внутри бруска и смешивание компонентов происходит при разминанииЕсть разделение сварки и по назначению:

- универсальная – годится для скрепления деталей из металла, древесины и полимеров;

- для металла – имеют в качестве наполнителя металл и отличаются высокой прочностью;

- автомобильные – в состав входят компоненты, повышающие прочность к механическим нагрузкам;

- водостойкие – предназначены для крепления и герметизации даже под водой;

- высокотемпературные – склеенные таким составом детали можно эксплуатировать в температурном диапазоне от -60ºС до +1500ºС.

И, наконец, сварка может различаться по типу шва и рабочей поверхности. Она может быть:

- точечной – применяется для ремонта ёмкостей из меди и алюминия, работы с алюминиевой проводкой;

- шовной – для масштабных работ с металлом;

- стыковой – для соединения проводки и металлических колец;

- тавровой – предназначенной для работы с латунью.

Особенности эксплуатации склеенных деталей

Холодная сварка – это полимерная смесь, которая склеивает детали после небольшого нагрева, буквально до температуры тела.

Прочность соединения зависит от подготовки поверхности и грамотном выборе типа смесиВ идеальных условиях эксплуатации, то есть без воздействия каких-либо внешних факторов, место такого крепления будет очень надёжным, но всё-таки, не таким прочным, как при настоящей сварке.

Плюсы и минусы холодной сварки

Во многих экстренных ситуациях полимерный состав, способный склеивать металлические детали, будет просто незаменим. Вот его основные преимущества:

Вот его основные преимущества:

- продаётся практически в любом хозяйственном магазине;

- можно соединять детали без предварительного демонтажа;

- быстро схватывается;

- склеиваемые детали не подвергаются деформации;

- сварочный шов выглядит аккуратно;

- не образует отходов и не требует особых условий проведения работ или применения средств индивидуальной защиты;

- не требует от мастера профессиональных навыков;

- выдерживает высокотемпературное воздействие.

Есть у холодной сварки и свои недостатки. В их числе нужно отметить, что время закрепления смеси всё же больше, чем время обычной сварки, а прочность крепления – меньше. Кроме того, перед началом работ нужно уделить достаточно времени для тщательной подготовки поверхностей.

Как выбрать подходящий состав

Главное правило подбора типа холодной сварки – это сфера её применения.

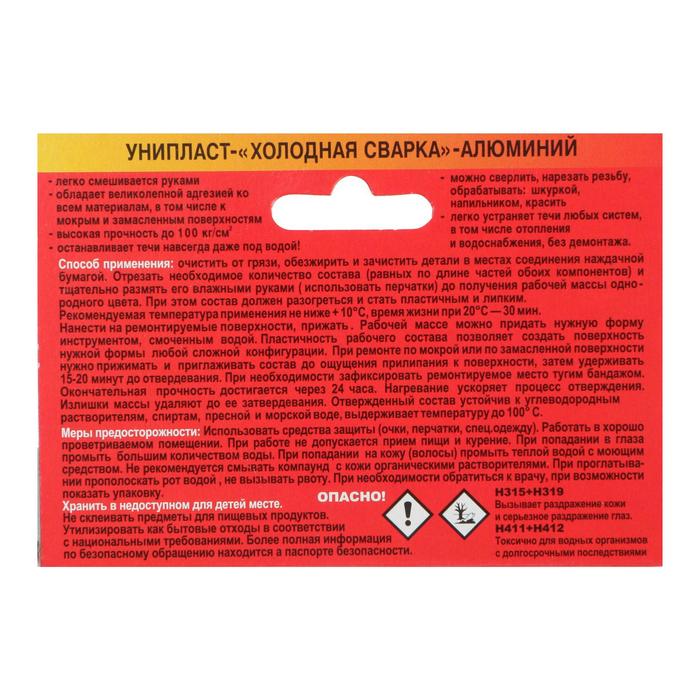

Обратите внимание на упаковку: здесь перечислены все параметры, которые гарантируют прочность крепления деталейТемпературный режим эксплуатации

Недорогие варианты сварки позволяют эксплуатировать детали при температуре до 260ºС. Такой клей годится для ремонта предметов, которые не подвергаются высокотемпературному воздействию.

Такой клей годится для ремонта предметов, которые не подвергаются высокотемпературному воздействию.

С помощью такого состава можно выполнять крепление и герметизацию изделий, которые постоянно нагреваются, например, баки для воды в бане или даже печки-буржуйки. Пример такой термостойкой сварки – «Алмаз» или «Термо», продукты отечественного производства.

Герметичные свойства клея

Для ремонта сантехники следует подбирать водостойкие составы с металлическим наполнителем, гарантирующим надёжность и герметичность соединения.

Помните, что такие смеси, в первую очередь, это герметики, так что по прочности они уступают другим типам. Более того, они ещё и неустойчивы к механическому воздействию.

Такие сварки чаще всего продаются в жидком виде, так как такой тип удобнее наносить на места соединения труб для их стыковкиХолодная сварка для авторемонта

Холодная сварка для авторемонта обладает рядом преимуществ: она отлично выдерживает перепады температуры и устойчива к вибрационной нагрузке. Не боится такой состав и химического воздействия, но, как правило, он не схватывается на мокрых поверхностях.

Не боится такой состав и химического воздействия, но, как правило, он не схватывается на мокрых поверхностях.

Автомобилисты при необходимости могут сделать из такого клея подходящий болт и нарезать на нем резьбу до полного застывания массы. Такой крепёж не продержится долго, но до СТО даст возможность добраться.

Холодную сварку используют также для срочного ремонта пробитого трубопровода, бензобака, радиатора, прогоревшего глушителя, крепления внешних деталейПопулярные марки холодной сварки

Ассортимент такой продукции довольно широк, но не все товары этого ряда можно с уверенностью назвать качественными. Если говорить об отечественных марках, то заслуженным доверием пользуется «Алмаз» и «Полимет». Из импортных брендов особенно высокую оценку получила продукция Hi-Gear и ABRO.

Качественные составы представлены следующими марками.

Титан. Выдерживает напряжение на срез до 4,04 мПа, на сдвиг – 438 Н, разрыв – 9,5 мПа. Надёжно склеивает цветные и чёрные металлы, керамику, дерево и твёрдый пластик. Обладает устойчивостью к химическому воздействию и выдерживает температуру до 130ºСМомент Эпоксин. Хороший клей для металлов и сплавов, устойчивый к химическому и механическому воздействиюАлмаз. Универсальный состав, доступный по цене. Его единственный недостаток – хрупкость при склеивании больших деталейPOXIPOL. Водостойкий состав, устойчивый к агрессивным средам. Используется при ремонте сантехники, выдерживает температуру до 120ºСMastix. Имеет температурный диапазон эксплуатации от -60ºС до 150ºС. Недостатком считается длительный период сушки

Обладает устойчивостью к химическому воздействию и выдерживает температуру до 130ºСМомент Эпоксин. Хороший клей для металлов и сплавов, устойчивый к химическому и механическому воздействиюАлмаз. Универсальный состав, доступный по цене. Его единственный недостаток – хрупкость при склеивании больших деталейPOXIPOL. Водостойкий состав, устойчивый к агрессивным средам. Используется при ремонте сантехники, выдерживает температуру до 120ºСMastix. Имеет температурный диапазон эксплуатации от -60ºС до 150ºС. Недостатком считается длительный период сушкиКак пользоваться холодной сваркой

Чтобы холодная сварка надёжно и прочно прикрепилась к поверхности, нужно соблюдать технологию её нанесения:

| Иллюстрация | Описание |

Перед началом работы нужно удалить грязь с поверхности и тщательно зачистить её надфилем или наждачной бумагой с крупным зерном. Шероховатость приветствуется, так как сцепка с клеем будет прочнее. После зачистки необходимо обезжирить место склейки. После зачистки необходимо обезжирить место склейки. | |

| Необходимо отрезать кусочек материала такого размера, чтобы хватило для работы. Холодная сварка режется легко, как пластилин, можно сделать это даже обычным кухонным ножом. | |

| Тщательно разомните состав до однородного состояния. В процессе работы все компоненты смешиваются. | |

| Нанесите клей на нужное место и оставьте для застывания на час, а лучше – на два-три. За это время холодная сварка наберёт необходимую прочность. Если есть необходимость красить или шлифовать детали, лучше выдержать сутки перед этой работой. |

Как пользоваться жидким составом, описано в этом небольшом видеокурсе:

А какую марку холодной сварки предпочитаете вы? Если вы готовы посоветовать нашим читателям качественный продут, напишите об этом в комментариях!

ПОНРАВИЛАСЬ СТАТЬЯ? Поддержите нас и поделитесь с друзьями

Холодная сварка для металла – разновидности, помощь в выборе

Во время строительства и ремонта возникают ситуации, когда нельзя проводить соединение металлических конструкций и деталей сварным швом при высоких температурах. Альтернативным вариантом для получения надежного крепления является холодная сварка. В чем причины популярности метода, поможет понять подробное знакомство с особенностями используемых материалов и технологией проведения работ.

Альтернативным вариантом для получения надежного крепления является холодная сварка. В чем причины популярности метода, поможет понять подробное знакомство с особенностями используемых материалов и технологией проведения работ.

Что представляет сварочный состав, характеристики и виды

Основой для сцепления металлических частей друг с другом служит специальный клей. Он представляет собой пластичную массу, глубоко проникающую внутрь металла. Под влиянием составляющих компонентов разрушается оксидная пленка и образуется прочная кристаллическая решетка. Процесс склеивания схож со сваркой давлением. Технология применяется для соединения цветных, черных и нержавеющих металлов.

Состав клеящих композитов

Ингредиенты холодной сварки влияют на прочность шва, время застывания, параметры температурного режима, которые он выдерживает. От состава смеси зависит область ее применения. Основу клея различных производителей составляют:

- Эпоксидная смола.

Компонент, обеспечивающий однородность структуры, сцепление частиц состава, и его пластичность.

Компонент, обеспечивающий однородность структуры, сцепление частиц состава, и его пластичность. - Отвердители. Вещества, ускоряющие полимеризацию и затвердевание клея.

- Наполнители. Металлические или минеральные порошки, повышающие прочность шва, устойчивость к воздействиям, температуру выдержки.

- Пластификаторы. Ингредиенты, придающие пластичность и увеличивающие сопротивляемость к ударам и механическим воздействиям.

Работу с каждым отдельным видом клея необходимо проводить в соответствии с технологической инструкцией. Эксплуатация обработанных объектов должна осуществляться с соблюдением условий, рекомендованных производителем.

Разновидности холодной сварки для металла

По консистенции клей для сваривания бывает жидкий и твердый. В первом случае продукт представляет собой два компонента, которые смешиваются друг с другом перед применением. Твердая клеевая масса продается в виде однородной или двухслойной пасты. Оба состава после высыхания образуют прочное крепление.

Оба состава после высыхания образуют прочное крепление.

В зависимости от сферы применения холодная сварка бывает четырех видов:

- Универсальная. Клей, в состав которого входят полимеры. Материал подходит для сцепления металлических, пластиковых, резиновых поверхностей.

- Автомобильная. Композит, предназначенный для заделки щелей и ликвидации незначительных повреждений на металлических частях автотранспорта.

- Высокотемпературная. Сварка, отличающаяся повышенной вязкостью и стойкостью к воздействию высоких температур. Сварной шов после застывания выдерживает t от -60°C до +1500°C.

- Водостойкая. Данный вид клея имеет двухкомпонентный состав, не теряющий прочности при постоянном нахождении в воде. Это идеальный материал для ремонта коммуникационных сетей.

Готовая масса для склеивания быстро становится непригодной к применению. Поэтому нецелесообразно перед началом работ делать заготовки в большом объеме.

По назначению и месту нанесения композит бывает:

- Точечный. Используется для устранения небольших зазоров, сваривания мелких деталей с крупными объектами.

- Шовный. Для ремонта герметичных тонкостенных емкостей и сосудов.

- Тавровый. Применяется для фиксации шпилек, обмоток трансформатора, шинопроводов.

- Стыковой. Используется для сварки проводки, замыкания концов, образования колец.

- Сварка сдвигом. Подходит для ремонта водопроводов и труб системы отопления.

От состава клея зависит способность сварного шва выдерживать определенный диапазон температур. Эти величины указываются на упаковке продукта. Соблюдение допустимых минимальных и максимальных параметров гарантирует прочность и надежность крепления.

Особенности холодной сварки для алюминия

Соединение заготовок из этого металла с помощью гаек и болтов не всегда образует прочное крепление. В тех случаях, когда нет возможности использовать электродуговую сварку, алюминиевые заготовки скрепляются специальными клеевыми составами. С их помощью быстро и качественно образуется надежный сварочный шов.

С их помощью быстро и качественно образуется надежный сварочный шов.

Данный способ позволяет без подготовки быстро и качественно получить неразъемное соединение. Ее применение актуально для устранения аварийных ситуаций и поломок.

Клей для алюминия выпускается в виде мастики или густой жидкости. В его состав входят:

- эпоксидная клеевая основа;

- стиральный порошок, упрочняющий соединение;

- специальные присадки, повышающие устойчивость к высоким температурам и агрессивным средам.

Компоненты, содержащиеся в мастике, придают застывшему покрытию повышенную прочность. Сварной шов превосходит по прочности сам металл.

После завершения работы необходимо тщательно очистить инструмент и место сварки алюминиевых поверхностей от лишнего клея. Избавиться от излишков и наплывов материала после засыхания очень сложно.

Термостойкая холодная сварка для металла

Высокотемпературные клеевые составы широко используются в промышленной сфере и для ремонта в быту. Главное отличие термостойкого клея – способность образовывать шов, выдерживающий температуру свыше 1000°C. Компоненты, входящие в смесь, улучшают эксплуатационные характеристики материала. Под воздействием экстремально высоких температур, прочность сварного соединения увеличивается.

Главное отличие термостойкого клея – способность образовывать шов, выдерживающий температуру свыше 1000°C. Компоненты, входящие в смесь, улучшают эксплуатационные характеристики материала. Под воздействием экстремально высоких температур, прочность сварного соединения увеличивается.

Композит поступает в продажу в готовом виде. Перед его применением не требуется специальной подготовки и перемешивания. Затвердевшая поверхность не поддается коррозии и воздействию агрессивных сред. Места склеивания легко шлифуются песком.

При выборе клеевого состава, необходимо учитывать температуру плавления самого металла. Не имеет смысла покупать клей с термостойкостью, превышающей этот показатель у обрабатываемых деталей.

Как выбрать холодную сварку для металла

Грамотный подход к подбору композиционного материала – залог получения надежного сварного шва. Перед покупкой посмотрите следующие характеристики:

- тип свариваемых поверхностей;

- минимальные и максимальные границы температур, подходящих для эксплуатации;

- срок годности;

- время, необходимое для проведения работы;

- период полного застывания композита.

Клей поступает в продажу в упаковке различного размера и объема. Расход материала рассчитывается исходя из минимально допустимой плотности нанесения состава.

Лучшая холодная сварка для металла

Различные марки клея имеют в своем составе одинаковую основу. Главным отличием являются модификаторы и пластификаторы, которые используются производителями. Отечественные композиты заслуживают внимания не меньше чем зарубежные материалы. Популярность у потребителей завоевали следующие марки:

- «Контакт». Двухкомпонентная холодная сварка из полиэпоксидной смолы и отвердителя. С ее помощью восстанавливают форму обрабатываемого объекта, устраняют полости и герметизируют соединения. Клей-пластилин отличается стойкостью к воздействию воды, растворителей и нефтепродуктов. Материал поступает в продажу в готовом к использованию виде. Кроме металлов и сплавов склеивает: стекло, дерево, фарфор, камень, бетон, жесткий ПВХ, мягкие пластики. Сварной шов выдерживает эксплуатацию при t от-30°C до +160°C.

- Hi-Gear или «Быстрая сталь». Продукт производства США состоит из двух компонентов, в состав которых входит металлический порошок. Затвердевшая поверхность композита устойчива к температурам до +260°C и воздействию агрессивной среды.

- «Металлопластилин алюмополимерный». Клей повышенной вязкости содержит мелкодисперсную алюминиевую пыль. Материал отличается высоким сцеплением с цветными металлами, стойкостью к воздействию воды, антифриза и бензина. Его используют для сварки высоколегированных нержавеющих сталей, алюминия, латуни и меди.

- «Эпокси-титан». Особо прочный композит с регулируемой эластичностью. Он применяется для соединения: металла, керамики, гранита, пластмассы, дерева. С его помощью надежно заделываются трещины, отверстия в трубопроводах, радиаторах, крепежных элементах. Предел прочности застывшего шва при сдвиге составляет более 30 МПа. Это позволяет проводить сварку объектов, подверженных вибрации, деформации на изгиб и ударным нагрузкам.

Инструкция проведения холодной сварки для металла

Производители клея обязаны прилагать к своему продукту руководство по применению. Перед началом работ необходимо ознакомиться с рекомендациями, указанными в нем. Общая схема проведения сварки любых марок состоит из следующих этапов:

- Место склеивания зачищается наждачной бумагой.

- Металлические поверхности обезжириваются спиртом или ацетоном.

- Композит подготавливается к работе. Если клей двухкомпонентный и находится в разных тюбиках, их содержимое смешивается в отдельной посуде.

- Клеевая масса наносится на место сварки и плотно прижимается.

- Затвердевшая поверхность шлифуется.

Нанесение композита рекомендуется проводить поэтапно, несколькими слоями. Это способствует повышению прочности соединения.

Секрет популярности холодного сваривания

Это универсальное средство для ремонтных работ в быту и промышленной сфере. Преимущества применения специального клея:

- простота в использовании;

- стойкость полученного соединения к коррозии и воздействию агрессивных сред;

- соответствие нормам экологической безопасности;

- экономия затрат на газ и электроэнергию;

- затвердевание поверхности в течение 3 часов;

- отсутствие отходов после завершения работ;

- податливость обработке песком.

Для того чтобы проводить холодную сварку, не требуется дополнительное оборудование и профессиональная подготовка.

Заключение

Применение холодной сварки не способно полностью заменить традиционные способы. Благодаря неоспоримым достоинствам композитных материалов, они подходят для восстановления и ремонта металлических конструкций и элементов.

Используемая литература и источники:

- Статья на Википедии

- Сварка металлов. Термины и определения основных понятий. — М.: ИПК Издательство стандартов, 1984.

- Гладков Э. А., Бродягин В. Н., Перковский Р. А. . Автоматизация сварочных процессов. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2014.

- Howard B Cary; Scott C. Helzer Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. (2005).

Поделиться в социальных сетях

прочное и невидимое соединение линолеума в Бауцентре

Холодная сварка «Таркетт» от немецкого производителя предназначена для укладки всех видов линолеума, в том числе и на текстильной основе.

Преимущества:

-

Стальная Т-образная игла тюбика выравнивает края линолеума по высоте – это облегчает сварку швов и делает ее более удобной

-

Специальная конструкция колпачка не дает сварке засохнуть – тюбик можно использовать многократно

-

Универсальный клеевой состав – не нужно подбирать сварку под определенный тип линолеума, «Таркетт» тип Т сварит даже самый толстый линолеум

-

Экономичная – одного тюбика хватит на 7 метров покрытия

Пользоваться сваркой «Таркетт» тип Т просто:

- Положите внахлест два полотна покрытия.

-

Прорежьте ножом оба слоя насквозь. Если не получилось это сделать ровно, не переживайте, «Таркетт» сварит швы и с неровными краями.

-

Соедините части покрытия по шву.

-

Наклейте по всей длине шва малярный скотч, чтобы не испачкать сваркой покрытие (используйте скотч, устойчивый к растворителям).

-

Прорежьте скотч.

-

Нанесите в шов холодную сварку и оставьте на 10–15 минут.

Инструкция по установке для холодной сварки – знания

Инструкция по установке для холодной сварки

Brife Introduction

Установка для холодной сварки получила международное название ESD (ELECTRO SPARK DEPOSITION) и была разработана экспертами из бывшего Советского Союза с использованием Принципы схемы аналогичны принципам работы электроэрозионных машин. Основная цель – использовать карбид вольфрама высокой твердости и другие материалы для покрытия поверхности пресс-формы / металла с целью улучшения износостойкости, термостойкости и других свойств.Исходная толщина покрытия обрабатывающего станка может составлять не более 30 мкм, поэтому он не может удовлетворить потребности в ремонте.

Основная цель – использовать карбид вольфрама высокой твердости и другие материалы для покрытия поверхности пресс-формы / металла с целью улучшения износостойкости, термостойкости и других свойств.Исходная толщина покрытия обрабатывающего станка может составлять не более 30 мкм, поэтому он не может удовлетворить потребности в ремонте.

После длительных исследований и разработок была улучшена выходная мощность, улучшена конструкция горелки и состав материала электродов. Аппарат для холодной сварки наплавляет специальную сварочную проволоку на поврежденную часть детали за счет высокой тепловой энергии, генерируемой мгновенным микроэлектрическим разрядом, и плотно приваривается к исходной подложке, и только после небольшой полировки и полировки выполняется последующая обработка. сварка.

Принцип

Принцип многофункционального устройства для холодной сварки заключается в использовании зарядного конденсатора для разряда за сверхкороткое время от 10-6 до 10-5 секунд в период от 10-3 до 10 –1 секунды. Контактная часть между материалом электрода и заготовкой мгновенно нагревается до 8000 – 10000 ° C, и расплавленный металл в плазменном состоянии металлургическим способом переносится на поверхностный слой заготовки. На рисунке 1 слева показана схематическая диаграмма наплавки, покрытия и различных характеристик.Зона А – это покрытие или наплавочный слой, который наносится на поверхность заготовки. Благодаря эффекту сплавления с основным металлом, он диффундирует и проникает внутрь детали, образуя диффузионный слой B, что приводит к высокопрочной связи.

Контактная часть между материалом электрода и заготовкой мгновенно нагревается до 8000 – 10000 ° C, и расплавленный металл в плазменном состоянии металлургическим способом переносится на поверхностный слой заготовки. На рисунке 1 слева показана схематическая диаграмма наплавки, покрытия и различных характеристик.Зона А – это покрытие или наплавочный слой, который наносится на поверхность заготовки. Благодаря эффекту сплавления с основным металлом, он диффундирует и проникает внутрь детали, образуя диффузионный слой B, что приводит к высокопрочной связи.

Advantage

1. Разумная конструкция и свободная регулировка. Для достижения наилучшего эффекта ремонта можно выбрать разную частоту разряда в зависимости от различных металлических материалов.

2.Площадь теплового воздействия небольшая. В момент штабелирования нет тепловложения, поэтому нет деформации, подрезов и остаточных напряжений. Локального отжига не происходит, и после ремонта не требуется повторного нагрева.

3. Очень небольшое влияние компенсации при сварке, сварочный аппарат преодолевает явление обычной аргонодуговой сварки на периферии заготовки в процессе ремонта. Также безопасно ремонтировать поверхность заготовки без припуска.

4.Высокая точность ремонта: толщина наплавки от нескольких микрон до нескольких миллиметров, только шлифовка и полировка.

5. Высокая сварочная прочность: сильная сила сцепления благодаря достаточному проникновению в поверхностный материал заготовки. 6. Легкость переноски: легкий вес (28-30 кг), блок питания 220 В, отсутствие требований к рабочей среде.

6.Экономичность: Немедленный ремонт на месте для повышения эффективности производства и экономии затрат.

7.Легкость переноски: легкий вес (28-30 кг), питание 220 В, условия работы не требуются.

8. Универсальный станок: он может выполнять наплавку, упрочнение поверхности и другие функции. Требуемый наплавленный сварной шов, а также повышенная толщина и чистовая обработка могут быть получены путем регулировки мощности и частоты разряда.

9. Твердость поверхностного слоя и разнообразие пополнения: Для получения различных требований к твердости можно использовать электродные стержни из различных материалов (наполнители).Твердость ремонтного слоя наплавки может быть от HRC 25 ~ HRC 62.

10. Система управления хостом: двойное прецизионное управление с обратной связью с улучшенным встроенным микрокомпьютером с ЧПУ. Его стабильность и работоспособность намного превосходят аналогичные продукты, использующие интеллектуальную плату управления IC.

11. Система защиты от газа: она заменена на синхронную систему защиты от аргона, управляемую микрокомпьютером, что улучшает защиту от газа аргона, эффект сварки становится более прочным и красивым.В то же время он сохраняет свои первоначальные преимущества и сопоставим с дорогими лазерными сварочными аппаратами, что позволяет максимально сэкономить аргон.

12. Условия установки и расходные материалы: Температура: 28 ° C, влажность: 5% -75%, без конденсации. Электропитание: 220 вольт 50 Гц переменного тока, стабильное напряжение. Окружающая среда: Чистая, без пыли и пыли. Основное потребление: сварочная проволока, аргон, электричество.

Электропитание: 220 вольт 50 Гц переменного тока, стабильное напряжение. Окружающая среда: Чистая, без пыли и пыли. Основное потребление: сварочная проволока, аргон, электричество.

Область применения

Ремонтный дефект

● Точечные отверстия, воздушные отверстия ● Заусенцы, вспышки ● Удары, царапины ● Углы скашивания, углы провисания ● Заглушки, трещины ● Износ, вмятины ● Производственные ошибки, производственные дефекты , дефекты сварки

● Острые углы, острые кромки ● Канавки, боковые стенки ● Дно, глубокая полость ● Плоскость, тип ● Ремонт на месте на производственной линии

Вред для тела при холодной сварке

Холод Считается, что утюг сварщика в основном влияет на тело: излучение дуги и озон, образующийся при горении электрода.

ДОБРО ПОЖАЛОВАТЬ В HANGZHOU LIN’AN DAYANG WELDING MATERIAL CO., LTD

Состав металла: анализ и испытания

Необходимо знать состав металла перед сваркой, чтобы произвести качественный сварной шов.

Сварщики и слесаря-металлисты должны уметь идентифицировать различные металлические изделия, чтобы можно было применять надлежащие методы работы.

Любой технический чертеж должен быть изучен, чтобы определить используемый металл и его термообработку, если это необходимо.

После некоторой практики сварщик узнает, что одни части машин или оборудования всегда из чугуна, другие части обычно из поковки и так далее.

Сводка результатов испытаний металлического состава и идентификации

Испытания металлического состава

Есть семь тестов, которые могут быть выполнены в магазине для идентификации металлов.

Шесть различных тестов сведены в таблицу. Их следует дополнить таблицами 7-1 и 7-2, в которых представлены физико-механические свойства металла, и таблицей 7-3, в которой представлены данные о твердости.

Это следующие тесты:

Проверка внешнего вида

Проверка внешнего вида металлического состава включает такие параметры, как цвет и внешний вид обработанных и необработанных поверхностей. Форма и форма дают четкие подсказки относительно идентичности металла. Форма может быть описательной; например, форма включает в себя такие элементы, как литые блоки цилиндров, автомобильные бамперы, арматурные стержни, двутавровые балки или уголки, трубы и фитинги. Следует учитывать форму, которая может показывать, как деталь была деформирована, например, отливка с ее очевидным внешним видом и линиями формы разъема, или горячекатаный деформируемый материал, экструдированный или холоднокатаный с гладкой поверхностью.

Форма и форма дают четкие подсказки относительно идентичности металла. Форма может быть описательной; например, форма включает в себя такие элементы, как литые блоки цилиндров, автомобильные бамперы, арматурные стержни, двутавровые балки или уголки, трубы и фитинги. Следует учитывать форму, которая может показывать, как деталь была деформирована, например, отливка с ее очевидным внешним видом и линиями формы разъема, или горячекатаный деформируемый материал, экструдированный или холоднокатаный с гладкой поверхностью.

Например, труба может быть литой, в этом случае это будет чугун, или ковкой, которая обычно будет стальной. Цвет является очень важным ключом к идентификации металла. Он может различать многие металлы, такие как медь, латунь, алюминий, магний и драгоценные металлы. Если металлы окислены, их можно соскрести, чтобы определить цвет неокисленного металла. Это помогает идентифицировать свинец, магний и даже медь. Окисление стали или ржавчина обычно является ключом, который можно использовать для отделения простых углеродистых сталей от коррозионно-стойких сталей.

Испытание на излом

Металл можно быстро идентифицировать, взглянув на поверхность сломанной детали или изучив стружку, оставленную молотком и долотом. Поверхность будет иметь цвет основного металла без окисления. Это будет верно для меди, свинца и магния. В других случаях грубая или шероховатая поверхность излома свидетельствует о ее структуре. Легкость разрушения детали также свидетельствует о ее пластичности или недостаточной пластичности. Если деталь легко сгибается, не ломаясь, это один из самых пластичных металлов.Если он легко ломается при небольшом изгибе или без него, это один из хрупких металлов.

Искровой тест

Испытание состава искрового металла – это метод классификации сталей и чугуна в соответствии с их составом путем наблюдения за искрами, образующимися, когда металл прижимается к высокоскоростному шлифовальному кругу. Этот тест не заменяет химический анализ, но представляет собой очень удобный и быстрый метод сортировки смешанных сталей с известными искровыми характеристиками. При легком прикосновении к шлифовальному кругу различные виды железа и стали образуют искры, которые различаются по длине, форме и цвету.Шлифовальный круг должен вращаться так, чтобы скорость на поверхности составляла не менее 5000 футов (1525 м) в минуту, чтобы получить хороший искровой поток. Шлифовальные круги должны быть достаточно твердыми, чтобы их можно было изнашивать в течение разумного периода времени, и в то же время достаточно мягкими, чтобы лезвие оставалось свободным. Испытание на искру следует проводить при приглушенном свете, так как цвет искры важен. Во всех случаях лучше всего использовать стандартные образцы металла для сравнения их искр с искрами испытуемого образца.

При легком прикосновении к шлифовальному кругу различные виды железа и стали образуют искры, которые различаются по длине, форме и цвету.Шлифовальный круг должен вращаться так, чтобы скорость на поверхности составляла не менее 5000 футов (1525 м) в минуту, чтобы получить хороший искровой поток. Шлифовальные круги должны быть достаточно твердыми, чтобы их можно было изнашивать в течение разумного периода времени, и в то же время достаточно мягкими, чтобы лезвие оставалось свободным. Испытание на искру следует проводить при приглушенном свете, так как цвет искры важен. Во всех случаях лучше всего использовать стандартные образцы металла для сравнения их искр с искрами испытуемого образца.

Ограничения

Испытания состава искрового металла не очень полезны для цветных металлов, таких как медь, алюминий и сплавы на основе никеля, поскольку они не показывают каких-либо значительных искровых потоков.Однако это один из способов разделения черных и цветных металлов.

Результаты искрового теста

Искровые испытания не очень полезны для цветных металлов, таких как медь, алюминий и сплавы на основе никеля, так как они не показывают каких-либо значительных искровых потоков. Однако это один из способов разделения черных и цветных металлов.

Однако это один из способов разделения черных и цветных металлов.

Искра, возникающая в результате испытания состава металла, должна быть направлена вниз и изучена.

Цвет, форма, длина и активность искр зависят от характеристик испытуемого материала.

Искровой поток имеет определенные элементы, которые можно идентифицировать:

- Прямые линии называются несущими.

- Они обычно бывают сплошными и непрерывными.

- В конце несущей линии они могут разделиться на три короткие линии или ответвления.

- Если искровой поток разделяется на несколько линий в конце, это называется веточкой.

Веточки также встречаются в разных местах по несущей линии. Это называется либо звездным, либо веерным всплеском.В некоторых случаях несущая линия будет немного увеличиваться на очень короткую длину, продолжаться и, возможно, снова увеличиваться на короткой длине.

Когда эти более тяжелые части встречаются в конце несущей линии, они называются наконечниками копий или зачатками.

Чугун имеет чрезвычайно короткие потоки, тогда как низкоуглеродистые стали и большинство легированных сталей имеют относительно длинные потоки.

Стали обычно имеют искры от белого до желтого цвета, а чугун от красноватого до соломенно-желтого.

У углеродистой стали с 0,15 процентным содержанием углерода появляются искры в виде длинных полос с некоторой тенденцией к взрыву с эффектом искры; углеродистая инструментальная сталь имеет выраженный разрыв; а сталь с 1,00% углерода показывает блестящие и мельчайшие взрывы или бенгальские огни. По мере увеличения содержания углерода интенсивность взрыва увеличивается.

Сводка искрового теста – таблицы 7-5, изображения a-c ниже:

Преимущества

Одним из больших преимуществ этого испытания состава металла является то, что его можно применять к металлу на всех этапах, прутку в стойках, обработанным поковкам или готовым деталям.

Испытание на искру лучше всего проводить, удерживая сталь неподвижно и прикладывая высокоскоростной портативный шлифовальный станок к образцу с давлением, достаточным для выброса горизонтальной искровой струи длиной около 12,00 дюймов (30,48 см) под прямым углом к линии обзора.

Давление колеса на работу важно, потому что увеличение давления приведет к повышению температуры искрового потока и появлению более высокого содержания углерода. Следует наблюдать искры около колеса и вокруг него, середину искрового потока и реакцию раскаленных частиц в конце искрового потока.

Искры, образованные различными металлами, показаны на рис. 7-4.

Характеристики искр, возникающих при шлифовании металлов – Рис. 7-4Тест горелки

С помощью кислородно-ацетиленовой горелки сварщик может идентифицировать различные металлы, изучая скорость плавления металла и внешний вид лужи расплавленного металла и шлака, а также изменение цвета во время нагрева.

Когда острый угол белой металлической детали нагревается, скорость плавления может указывать на ее идентичность.

- Если материал – алюминий : он не будет плавиться, пока не будет использовано достаточно тепла, из-за его высокой проводимости.

- Если деталь из цинка : острый угол быстро плавится, так как цинк не является хорошим проводником.

- В случае меди : если плавится острый уголок, это обычно деокисленная медь.

Если она не плавится, пока не будет приложено много тепла, это электролитическая медь.

Медные сплавы, если они состоят из свинца, будут кипеть. - Чтобы отличить алюминий от магния, приложите горелку к опилкам.

- Если магний : он будет гореть искрящимся белым пламенем. Перед плавлением сталь будет иметь характерный цвет.

Магнитный тест

Тест магнитного состава металла можно быстро выполнить с помощью небольшого карманного магнита. Имея опыт, можно судить о сильно магнитном материале от слегка магнитного материала.Немагнитные материалы легко узнать. Сильно магнитные материалы включают углеродистые и низколегированные стали, сплавы железа, чистый никель и мартенситные нержавеющие стали.

Имея опыт, можно судить о сильно магнитном материале от слегка магнитного материала.Немагнитные материалы легко узнать. Сильно магнитные материалы включают углеродистые и низколегированные стали, сплавы железа, чистый никель и мартенситные нержавеющие стали.

Слабая магнитная реакция получается из монеля и сплавов с высоким содержанием никеля и нержавеющей стали типа 18 хром 8 никель при холодной обработке, например, в бесшовной трубе.

Немагнитные материалы включают:

- Сплавы на основе меди

- Сплавы на основе алюминия

- Сплавы на основе цинка

- Отожженный 18 хром 8 никель нержавеющая

- Магний

- Драгоценные металлы

Испытание на долото

Испытание на стружку или испытание состава металла долотом также может использоваться для идентификации металлов.Единственные необходимые инструменты – это баннер и зубило.

Используйте долото для холода, чтобы молотком по краю или углу исследуемого материала. Легкость изготовления стружки является показателем твердости металла. Если стружка сплошная, это указывает на пластичный металл, тогда как если стружка распадается, это указывает на хрупкий материал.

Легкость изготовления стружки является показателем твердости металла. Если стружка сплошная, это указывает на пластичный металл, тогда как если стружка распадается, это указывает на хрупкий материал.

На таких материалах, как алюминий, низкоуглеродистая сталь и ковкий чугун, стружка непрерывная. Они легко раскалываются, и они не склонны к раскалыванию.

Стружка для серого чугуна настолько хрупкая, что превращается в мелкие сломанные осколки.

На высокоуглеродистой стали стружку получить трудно из-за твердости материала, но она может быть сплошной.

Испытание на твердость

В таблице 7-3 приведены значения твердости различных металлов, а также приведенная выше информация о трех обычно используемых испытаниях на твердость.

Менее точный тест на твердость – это тест напильника. Сводная информация о реакции на опилку, приблизительная твердость по Бринеллю и возможный тип стали показаны в таблице 7-6.Необходимо использовать острый напильник. Предполагается, что деталь сделана из стали, и проверка файла поможет определить тип стали.

Предполагается, что деталь сделана из стали, и проверка файла поможет определить тип стали.

Химический тест

Существует множество тестов химического состава металла, которые можно провести в магазине, чтобы идентифицировать какой-либо материал.

Монель можно отличить от инконеля по одной капле азотной кислоты, нанесенной на поверхность. На Монеле он станет сине-зеленым, но на Инконель реакции не будет.Несколько капель 45-процентной фосфорной кислоты будут пузыриться на нержавеющих сталях с низким содержанием хрома.

Магний можно отличить от алюминия с помощью нитрата серебра, который оставляет черный осадок на магнии, но не на алюминии. Эти тесты могут быть сложными, и по этой причине здесь не подробно описываются.

Цветовой код для маркировки стальных прутков

Система классификации и классификации металлов SAE

Бюро стандартов Министерства торговли США разработало цветовую маркировку для изготовления стальных стержней.

Цветная маркировка, предусмотренная в кодексе, может быть нанесена путем закрашивания концов полос. Сплошные цвета обычно обозначают углеродистую сталь, а двойные цвета обозначают легированную и автоматную сталь.

Ультразвуковая быстрая холодная сварка объемных металлических стекол

Иноуэ А. Стабилизация металлических переохлажденных жидких и объемных аморфных сплавов. Acta Mater, 2000, 48: 279–306

CAS. Статья Google Scholar

Wang WH, Dong C, Shek CH.Объемные металлические очки. Mater Sci Eng-R-Rep, 2004, 44: 45–89

Статья CAS Google Scholar

Telford M. Футляр для объемного металлического стекла. Mater Today, 2004, 7: 36–43

CAS. Статья Google Scholar

Pan J, Иванов Ю.П., Zhou WH, et al. Деформационное упрочнение и подавление полос сдвига в омоложенном массивном металлическом стекле. Природа, 2020, 578: 559–562

Природа, 2020, 578: 559–562

CAS Статья Google Scholar

Trexler MM, Thadhani NN. Механические свойства объемных металлических стекол. Prog Mater Sci, 2010, 55: 759–839

CAS Статья Google Scholar

Иноуэ А., Шен Б.Л., Чанг, Коннектикут. Сверхвысокая прочность более 4000 МПа для объемных стеклообразных сплавов на основе Fe в [(Fe 1- x Co x ) 0.75 B 0,2 Si 0,05 ] 96 Nb 4 система. Acta Mater, 2004, 52: 4093–4099

CAS Статья Google Scholar

Schuh CA, Hufnagel TC, Ramamurty U. Механическое поведение аморфных сплавов. Acta Mater, 2007, 55: 4067–4109

CAS Статья Google Scholar

Lewandowski JJ, Wang WH, Greer AL. Внутренняя пластичность или хрупкость металлических стекол.Philos Mag Lett, 2005, 85: 77–87

Внутренняя пластичность или хрупкость металлических стекол.Philos Mag Lett, 2005, 85: 77–87

CAS Статья Google Scholar

Хуанг Д., Ли И, Ян И, и др. Магнитомягкие объемные металлические стекла на основе Co-Fe-B-Si-P с высокой плотностью магнитного потока насыщения, превышающей 1,2 Тл. J Alloys Compd, 2020, 843: 154862

CAS Статья Google Scholar

Lee H, Lee AY, Kim KI, et al. Поведение нанокристаллизации и эволюция магнитных доменов в коммерческом металлическом стекле Fe-Si-B.J Alloys Compd, 2021, 857: 157565

CAS Статья Google Scholar

Панг С.Дж., Чжан Т., Асами К., и др. Синтез объемных металлических стекол Fe-Cr-Mo-C-B-P с высокой коррозионной стойкостью. Acta Mater, 2002, 50: 489–497

CAS Статья Google Scholar

Li MX, Zhao SF, Lu Z, et al. Высокотемпературные объемные металлические стекла, разработанные комбинаторными методами.Природа, 2019, 569: 99–103

Высокотемпературные объемные металлические стекла, разработанные комбинаторными методами.Природа, 2019, 569: 99–103

CAS. Статья Google Scholar

Ван З. Дж., Ли МХ, Ю Дж. Х., и др. Пленки металлического стекла IrNiTa с низким содержанием иридия в качестве активных катализаторов реакции выделения водорода. Adv Mater, 2020, 32: 1

4CAS Статья Google Scholar

Ян И, Ван Ц., Хуанг З., и др. Высокоэффективные и надежные катализаторы реакции выделения водорода с помощью поверхностной нанотехнологии металлического стекла.J Mater Chem A, 2021, 9: 5415–5424

CAS Статья Google Scholar

Hu YC, Sun C, Sun C. Функциональные применения металлических стекол в электрокатализе. ChemCatChem, 2019, 11: 2401–2414

CAS Статья Google Scholar

Цзя З, Ван Ц. , Сунь Л., и др. Привлекательная in situ самовосстанавливающаяся иерархическая градиентная структура металлического стекла для высокой эффективности и замечательной стабильности в каталитических характеристиках.Adv Funct Mater, 2019, 29: 1807857

, Сунь Л., и др. Привлекательная in situ самовосстанавливающаяся иерархическая градиентная структура металлического стекла для высокой эффективности и замечательной стабильности в каталитических характеристиках.Adv Funct Mater, 2019, 29: 1807857

Статья CAS Google Scholar

Kramer J. Получил первые аморфные металлы методом осаждения из паровой фазы. Ann Phys, 1934, 19: 37

CAS. Статья Google Scholar

Клемент Юн В., Вилленс Р.Х., Дувез П. Некристаллическая структура в затвердевших сплавах золота и кремния. Природа, 1960, 187: 869–870

Статья. Google Scholar

Чен Х.С.Термодинамические соображения по формированию и устойчивости металлических стекол. Acta Metall, 1974, 22: 1505–1511

CAS Статья Google Scholar

Nishiyama N, Takenaka K, Miura H, et al. Самый большой в мире стеклянный сплав из когда-либо созданных. Интерметаллики, 2012, 30: 19–24

Самый большой в мире стеклянный сплав из когда-либо созданных. Интерметаллики, 2012, 30: 19–24

CAS Статья Google Scholar

Ван WH. Объемные металлические стекла с функциональными физическими свойствами.Adv Mater, 2009, 21: 4524–4544

CAS Статья Google Scholar

Ким Ю.С., Ли Дж.С., Ча ПР, и др. Повышенная стеклообразующая способность и механические свойства новых объемных металлических стекол на основе меди. Mater Sci Eng-A, 2006, 437: 248–253

Статья CAS Google Scholar

Ли Дж.К., Бэ Д.Х., Йи С., и др. Влияние добавления Sn на стеклообразующую способность и характеристики кристаллизации в сплавах Ni-Zr-Ti-Si.J Некристаллические твердые тела, 2004, 333: 212–220

CAS Статья Google Scholar

Chen Q, Shen J, Zhang D, et al. Новый критерий оценки стеклообразующей способности объемных металлических стекол. Mater Sci Eng-A, 2006, 433: 155–160

Новый критерий оценки стеклообразующей способности объемных металлических стекол. Mater Sci Eng-A, 2006, 433: 155–160

Статья CAS Google Scholar

Дуан Г., Уист А., Линд М., и др. Объемное металлическое стекло с эталонной технологичностью термопласта.Adv Mater, 2007, 19: 4272–4275

CAS Статья Google Scholar

Men H, Pang SJ, Zhang T. Влияние легирования Er на стеклообразующую способность Co 50 Cr 15 Mo 14 C 15 B 6 сплав. J Mater Res, 2006, 21: 958–961

CAS Статья Google Scholar

Кавамура Ю., Оно Ю. Сварка искровым методом Zr 55 Al 10 Ni 5 Cu 30 объемные металлические стекла.Scripta Mater, 2001, 45: 127–132

CAS Статья Google Scholar

Батаев И. А., Танака С., Чжоу Ц., и др. На пути к лучшему пониманию сварки взрывом путем сочетания численного моделирования и экспериментального исследования. Mater Des, 2019, 169: 107649

А., Танака С., Чжоу Ц., и др. На пути к лучшему пониманию сварки взрывом путем сочетания численного моделирования и экспериментального исследования. Mater Des, 2019, 169: 107649

CAS Статья Google Scholar

Кагао С., Кавамура Ю., Оно Ю. Электронно-лучевая сварка объемных металлических стекол на основе Zr.Mater Sci Eng-A, 2004, 375–377: 312–316

Статья CAS Google Scholar

Кавамура Ю., Сёдзи Т., Оно Ю. Технологии сварки объемных металлических стекол. J Некристаллические твердые тела, 2003, 317: 152–157

CAS Статья Google Scholar

Ким Дж., Ли Д., Шин С., и др. Фазовая эволюция в Cu 54 Ni 6 Zr 22 Ti 18 Объемное металлическое стекло Nd: YAG лазерная сварка.Mater Sci Eng-A, 2006, 434: 194–201

Статья CAS Google Scholar

Поли С. , Лёбер Л., Петтерс Р., и др. Обработка металлических стекол методом селективного лазерного плавления. Mater Today, 2013, 16: 37–41

, Лёбер Л., Петтерс Р., и др. Обработка металлических стекол методом селективного лазерного плавления. Mater Today, 2013, 16: 37–41

CAS Статья Google Scholar

Чен Б., Ши Т., Ли М., и др. Кристаллизация Zr 55 Cu 30 Al 10 Ni 5 объемное металлическое стекло при лазерной сварке: моделирование и эксперимент.Adv Eng Mater, 2015, 17: 483–490

CAS Статья Google Scholar

Ван Г., Хуанг Ю.Дж., Шагиев М., и др. Лазерная сварка Ti 40 Zr 25 Ni 3 -Cu 12 Be 20 объемное металлическое стекло. Mater Sci Eng-A, 2012, 541: 33–37

CAS Статья Google Scholar

Ван Х.М., Сон К., Иноуэ А.Формование объемного металлического стекла методом плавления жидкости. Mater Trans, 2008, 49: 1419–1422

Mater Trans, 2008, 49: 1419–1422

CAS Статья Google Scholar

Хуанг И, Сюэ П, Го С., и др. Соединение объемных металлических стекол жидкостью и твердым телом. Научный представитель, 2016, 6: 30674

CAS Статья Google Scholar

Swiston Jr. AJ, Besnoin E, Duckham A, et al. Термические и микроструктурные эффекты сварки металлических стекол за счет самораспространяющихся реакций в многослойных фольгах.Acta Mater, 2005, 53: 3713–3719

CAS Статья Google Scholar

Гибсон М.А., Микулович Н.М., Шим Дж., и др. 3D-печать на металлах, таких как термопласты: производство металлических стекол из плавленых волокон. Mater Today, 2018, 21: 697–702

CAS Статья Google Scholar

Кавахито Ю. , Терадзима Т., Кимура Х., и др. Сварка мощным волоконным лазером и ее применение для металлического стекла Zr 55 Al 10 Ni 5 Cu 30 .Mater Sci Eng-B, 2008, 148: 105–109

, Терадзима Т., Кимура Х., и др. Сварка мощным волоконным лазером и ее применение для металлического стекла Zr 55 Al 10 Ni 5 Cu 30 .Mater Sci Eng-B, 2008, 148: 105–109

CAS Статья Google Scholar

Chen W, Liu Z, Schroers J. Соединение объемных металлических стекол на воздухе. Acta Mater, 2014, 62: 49–57

CAS Статья Google Scholar

Wei X, Han F, Wang X, et al. Производство объемного металлического стекла на основе алюминия путем механического легирования и горячего прессования в вакууме.J Alloys Compd, 2010, 501: 164–167

CAS. Статья Google Scholar

Андреоли А.Ф., Понсони Дж.Б., Соарес С., и др. Сварка сопротивлением осадке объемных металлических стекол на основе Zr. J Mater Processing Tech, 2018, 255: 760–764

CAS Статья Google Scholar

Shin HS, Park JS, Yokoyama Y. Сварка разнородным трением трубчатых объемных металлических стекол на основе Zr.J Alloys Compd, 2010, 504: S275 – S278

Сварка разнородным трением трубчатых объемных металлических стекол на основе Zr.J Alloys Compd, 2010, 504: S275 – S278

Статья Google Scholar

Wu W, Jiang J, Li G, et al. Ультразвуковое аддитивное производство объемного металлического стекла на основе никеля. J Некристаллические твердые тела, 2019, 506: 1–5

CAS Статья Google Scholar

Ма Дж., Ян Ц., Лю X, и др. Быстрая динамика поверхности позволяет производить холодную сварку металлических стекол.Научные исследования, 2019, 5: eaax7256

CAS Статья Google Scholar

Li X, Liang X, Zhang Z, et al. Холодное соединение для изготовления металлических стекол больших размеров с помощью ультразвуковых колебаний. Scripta Mater, 2020, 185: 100–104

CAS Статья Google Scholar

Луо Ф, Сан Ф, Ли К, и др. Ультразвуковая штамповка аморфного сплава с микродвигателем.Mater Res Lett, 2018, 6: 545–551

Ультразвуковая штамповка аморфного сплава с микродвигателем.Mater Res Lett, 2018, 6: 545–551

CAS Статья Google Scholar

Huo LS, Zeng JF, Wang WH, et al. Зависимость модуля сдвига от динамической релаксации и эволюции локальной структурной неоднородности в металлическом стекле. Acta Mater, 2013, 61: 4329–4338

CAS Статья Google Scholar

Молинари А., Жермен Ю. Самонагрев и термическое разрушение полимеров, выдерживающих сжимающую циклическую нагрузку.Int J Solids Struct, 1996, 33: 3439–3462

Статья Google Scholar

Иноуэ А., Такеучи А. Последние разработки и применение продуктов из объемных стеклообразных сплавов. Acta Mater, 2011, 59: 2243–2267

CAS Статья Google Scholar

Wang WH, Wang RJ, Li FY, et al. Упругие постоянные и их зависимость от давления Zr 41 Ti 14 Cu 12.5 Ni 9 Be 22,5 С1 объемное металлическое стекло. Appl Phys Lett, 1999, 74: 1803–1805

Упругие постоянные и их зависимость от давления Zr 41 Ti 14 Cu 12.5 Ni 9 Be 22,5 С1 объемное металлическое стекло. Appl Phys Lett, 1999, 74: 1803–1805

CAS Статья Google Scholar

Li H, Li Z, Yang J, et al. Дизайн интерфейса позволил производить гигантские металлические очки Sci China Mater, 2021, 64: 964–972

CAS Статья Google Scholar

Falk ML, Langer JS. Динамика вязкопластической деформации в аморфных телах.Phys Rev E, 1998, 57: 7192–7205

CAS Статья Google Scholar

Li Z, Huang Z, Sun F, et al. Формирование металлических стекол: механизмы и процессы. Mater Today Adv, 2020, 7: 100077

Статья Google Scholar

Шроерс Дж. , Фам К., Десаи А. Термопластическое формование объемного металлического стекла – технология изготовления МЭМС и микроструктуры.J Microelectromech Syst, 2007, 16: 240–247

, Фам К., Десаи А. Термопластическое формование объемного металлического стекла – технология изготовления МЭМС и микроструктуры.J Microelectromech Syst, 2007, 16: 240–247

CAS Статья Google Scholar

Кумар Г., Танг Х.Х., Шроерс Дж. Наноформование аморфных металлов. Природа, 2009, 457: 868–872

CAS. Статья Google Scholar

Busch R, Schroers J, Wang WH. Термодинамика и кинетика объемного металлического стекла. MRS Bull, 2007, 32: 620–623

CAS. Статья Google Scholar

Lu ZP, Li Y, Liu CT.Тенденция к стеклованию объемных металлических стеклообразующих жидкостей La-Al-Ni-Cu- (Co). J Appl Phys, 2003, 93: 286–290

CAS Статья Google Scholar

Деметриу М.Д., Джонсон В.Л., Самвер К. Реология и ультразвуковые свойства металлических стеклообразующих жидкостей. J Alloys Compd, 2009, 483: 650–654

J Alloys Compd, 2009, 483: 650–654

CAS. Статья Google Scholar

| Таблица 1 Источник и влияние сварочного дыма на здоровье | ||

|---|---|---|

| Тип дыма | Источник | Влияние на здоровье |

| Алюминий | Алюминиевый компонент .г., инконели, медь, цинк, сталь, магний, латунь и присадочные материалы. | Раздражитель дыхательных путей. |

| Бериллий | Отвердитель, содержащийся в сплавах меди, магния, алюминия и электрических контактах. | «Металлическая лихорадка». Канцероген. Другие хронические эффекты включают повреждение дыхательных путей. |

| Оксиды кадмия | Нержавеющая сталь, содержащая кадмий или гальванические материалы, цинковый сплав. | Раздражение дыхательной системы, боль и сухость в горле, боль в груди и затрудненное дыхание.Хронические эффекты включают повреждение почек и эмфизему. Подозрение на канцероген. |

| Хром | Большинство нержавеющих и высоколегированных материалов, сварочные стержни. Также используется в качестве материала покрытия. При сварке превращается в шестивалентный хром. | Повышенный риск рака легких. У некоторых людей может развиться раздражение кожи. Некоторые формы являются канцерогенами (шестивалентный хром). |

| Медь | Сплавы, такие как монель, латунь, бронза. Также несколько сварочных стержней. | Острые эффекты включают раздражение глаз, носа и горла, тошноту и «лихорадку от металлического дыма». |

| Фториды | Обычное электродное покрытие и флюс для низколегированных и высоколегированных сталей. | Острое действие – раздражение глаз, носа и горла. Длительное воздействие может привести к проблемам с костями и суставами. Хронические эффекты также включают избыток жидкости в легких. |

| Оксиды железа | Основной загрязнитель во всех процессах сварки чугуна или стали. | Сидероз – доброкачественная форма заболевания легких, вызванная отложением частиц в легких. Острые симптомы включают раздражение носа и легких. Когда экспонирование прекращается, имеет тенденцию к исчезновению. |

| Свинец | Припой, латунь и бронзовые сплавы, грунтовка / покрытие для стали. | Хронические воздействия на нервную систему, почки, пищеварительную систему и умственные способности. Может вызвать отравление свинцом. |

| Марганец | Большинство сварочных процессов, особенно высокопрочных сталей. | «Металлическая лихорадка». Хронические эффекты могут включать проблемы с центральной нервной системой. |

| Молибден | Стальные сплавы, железо, нержавеющая сталь, никелевые сплавы. | Острые эффекты включают раздражение глаз, носа и горла, а также одышку. |

| Никель | Нержавеющая сталь, инконель, монель, хастеллой и другие высоколегированные материалы, сварочные стержни и гальваническая сталь. | Острое действие – раздражение глаз, носа и горла.Повышенный риск рака отмечен и в других профессиях, кроме сварки. Также связано с дерматитом и проблемами с легкими. |

| Ванадий | Некоторые стальные сплавы, железо, нержавеющая сталь, никелевые сплавы. | Острое действие – раздражение глаз, кожи и дыхательных путей. Хронические эффекты включают бронхит, ретинит, жидкость в легких и пневмонию. |

| Цинк | Оцинкованный и окрашенный металл. | Металлическая лихорадка. |

| Таблица 2 Источник и влияние сварочных газов на здоровье | ||

| Тип газа | Источник | Влияние на здоровье |

| Окись углерода | Образуется в дуге. | Легко всасывается в кровоток, вызывая головные боли, головокружение или мышечную слабость. Высокие концентрации могут привести к потере сознания и смерти. |

| Фтористый водород | Разложение покрытия стержня. | Раздражает глаза и дыхательные пути. Передозировка может вызвать повреждение легких, почек, костей и печени. Хроническое воздействие может привести к хроническому раздражению носа, горла и бронхов. |

| Оксиды азота | Образуются в дуге. | Раздражение глаз, носа и горла в низких концентрациях. Ненормальная жидкость в легких и другие серьезные последствия при более высоких концентрациях. Хронические эффекты включают проблемы с легкими, такие как эмфизема. |

| Дефицит кислорода | Сварка в ограниченном пространстве и вытеснение воздуха защитным газом. | Головокружение, спутанность сознания, удушье и смерть. |

| Озон | Образуется в сварочной дуге, особенно в процессах плазменной дуги, MIG и TIG. | Острые эффекты включают попадание жидкости в легкие и кровотечение. Очень низкие концентрации (например, одна часть на миллион) вызывают головные боли и сухость глаз. Хронические эффекты включают значительные изменения функции легких. |

| Таблица 3 Источник и влияние на здоровье органических паров в результате сварки | ||

| Тип газа | Источник | Влияние на здоровье |

| Альдегиды (например, формальдегид) | Металлическое покрытие со связующими .Обезжиривающие растворители | Раздражает глаза и дыхательные пути. |

| Диизоцианаты | Металл с полиуретановой краской. | Раздражение глаз, носа и горла. Высокая вероятность сенсибилизации, вызывающей астматические или другие аллергические симптомы, даже при очень низких воздействиях. |

| Фосген | Металл с остатками обезжиривающих растворителей. (Фосген образуется в результате реакции растворителя и сварочного излучения.) | Сильно раздражает глаза, нос и дыхательную систему.Симптомы могут проявиться позже. |

| Фосфин | Металл, покрытый ингибиторами ржавчины. (Фосфин образуется в результате реакции ингибитора ржавчины со сварочным излучением.) | Раздражает глаза и дыхательную систему, может повредить почки и другие органы. |

Дуговая сварка защищенным металлом (SMAW / -Stick-) «Палка») генерирует дугу между покрытым флюсом расходуемым электродом и заготовкой.SMAW хорошо известен своей универсальностью, поскольку его можно использовать во всех положениях сварки, а также в ситуациях производственной и ремонтной сварки. Это один из самых простых сварочных процессов с точки зрения требований к оборудованию, которым можно легко управлять в удаленных местах. Однако это строго ручной процесс сварки, который обычно требует высокого уровня квалификации сварщика. Кроме того, это обычно ограничивается толщиной материала более примерно 0,062 дюйма (1,6 мм).

Электроды с покрытиемHASTELLOY® и HAYNES® для SMAW проходят ряд квалификационных испытаний для определения пригодности электрода, химического состава наплавленного металла, а также прочности и механических свойств металла шва.Электроды с покрытием обычно предназначены для получения наплавленного металла с химическим составом, соответствующим соответствующему основному металлу. Составы покрытий обычно классифицируются от слабощелочных до слабокислых в зависимости от конкретного сплава. Дополнительную информацию о требованиях к классификации электродов с никелевым покрытием можно найти в: AWS A5.11 / A5.11M, Технические условия на никелевые и никелевые сварочные электроды для дуговой сварки защищенных металлов, Американское сварочное общество. .

Перед использованием электроды с покрытием должны оставаться закрытыми во влагонепроницаемом контейнере. После открытия контейнера все покрытые электроды следует хранить в печи для хранения электродов. Рекомендуется поддерживать температуру в печи для хранения электродов от 250 до 400ºF (от 121 до 204ºC). Если покрытые электроды подвергаются неконтролируемой атмосфере, их можно восстановить, нагревая в печи при температуре от 600 до 700ºF (от 316 до 371ºC) в течение 2–3 часов.

Типовые параметры SMAW представлены в таблице 3 для сварки в плоском положении.Хотя покрытые электроды классифицируются как AC / DC, почти во всех ситуациях электрическая полярность должна быть положительной для электрода постоянного тока (DCEP / «обратная полярность»). Для максимальной стабильности дуги и контроля ванны расплава важно поддерживать короткую длину дуги. Электрод обычно направлен обратно к ванне расплава (сварка сзади) с углом сопротивления от 20 ° до 40 °. Несмотря на то, что обычно предпочтительны методы сварки с использованием проволочных бусинок, могут потребоваться некоторые манипуляции с электродами и плетение, чтобы разместить расплавленный металл шва там, где это необходимо.Величина переплетения зависит от геометрии сварного шва, положения сварки и типа электрода с покрытием. Основное правило гласит, что максимальная ширина переплетения должна быть примерно в три раза больше диаметра проволоки сердечника электрода. После наплавки сварные швы предпочтительно должны иметь слегка выпуклый контур поверхности. Соответствующий сварочный ток зависит от диаметра электрода с покрытием. При работе в предлагаемых диапазонах тока электроды должны демонстрировать хорошие характеристики искрения с минимальным разбрызгиванием.Использование чрезмерного тока может привести к перегреву электрода, снижению стабильности дуги, отслаиванию покрытия электрода и пористости металла сварного шва. Чрезмерное разбрызгивание указывает на то, что длина дуги слишком велика, сварочный ток слишком велик, полярность не изменена или покрытие электрода впитало влагу. Рекомендуемая скорость движения для SMAW составляет от 3 до 6 дюймов в минуту (ipm) / от 75 до 150 мм / мин.

SMAW сплавов на основе никеля плохо подходит для сварки в нерабочем положении и, как правило, возможен только при 0.Электроды диаметром 093 дюйма (2,4 мм) и 0,125 дюйма (3,2 мм). Во время сварки в нерабочем положении сила тока должна быть снижена до нижнего предела диапазона, указанного в таблице 3. Чтобы сохранить профиль шва относительно ровным во время вертикальной сварки, необходима техника переплетения шва. Использование электродов 0,093 дюйма (2,4 мм) уменьшит требуемую ширину переплетения и сделает валики более плоскими. При вертикальной сварке возможны различные положения электродов: от передней (угол наклона до 20 °) до сварки назад (угол сопротивления до 20 °).При сварке над головой требуется сварка с обратной стороны (угол сопротивления от 0 ° до 20 °).

Может возникнуть начальная пористость, потому что электроду требуется короткое время для начала создания защитной атмосферы. Это особая проблема с некоторыми сплавами, такими как сплав HASTELLOY® B-3®. Проблему можно свести к минимуму, если использовать начальную лапку из того же сплава, что и заготовку, или шлифуя каждый старт до качественного металла сварного шва. Небольшие кратерные трещины также могут возникать в местах остановки сварки. Их можно свести к минимуму, используя небольшое обратное движение для заполнения кратера непосредственно перед разрывом дуги.Рекомендуется, чтобы все начала и окончания сварки шлифовали до качественного металла шва.

Шлак, образующийся на поверхности шва, необходимо полностью удалить. Это может быть достигнуто путем сначала сколов сварочным / отбойным молотком, а затем зачистки поверхности проволочной щеткой из нержавеющей стали. При многопроходных сварных швах важно, чтобы весь шлак был удален с последнего наплавленного валика шва перед нанесением следующего валика. Оставшийся сварочный шлак может снизить коррозионную стойкость сварного изделия.

Машина для холодной сварки | Лучшее соотношение цены и качества

Что такое установка для холодной сварки

Аппарат для холодной сварки разработан специалистами бывшего Советского Союза с использованием принципа схемы, аналогичного электроэрозионному аппарату. Исходная толщина покрытия машины может достигать только 30 мкм, поэтому она не может удовлетворить потребности в ремонте.

После множества исследований и разработок была улучшена выходная мощность, а также улучшена конструкция сварочной горелки и материальный состав электрода.Аппарат для холодной сварки должен приплавить специальную сварочную проволоку к поврежденной части заготовки.

Преимущества аппарата для холодной сварки

Разумно и свободно приспосабливаться.

Для достижения наилучшего эффекта ремонта можно выбрать разную частоту разряда в зависимости от различных металлических материалов.

Площадь теплового воздействия мала.

В процессе штабелирования нет тепловложения, поэтому нет деформации, подрезов и остаточных напряжений.

Не производит локального отжига и повторной термообработки после ремонта.

Аппарат для холодной сварки оказывает очень небольшое влияние на ремонт. В процессе сварочного ремонта преодолевает воздействие обычной аргонодуговой сварки на периферию детали. Отремонтировать обрабатываемую поверхность заготовки без припуска. Толщина покрытия составляет от нескольких микрон до нескольких миллиметров, его нужно только отполировать и отполировать. Сварочная прочность аппарата для холодной сварки высокая. Он может полностью проникать в материал поверхности заготовки, создавая сильную связывающую силу.

Легко носить с собой.

Он легкий (15-25 кг) и питается от сети 220 В. Таким образом, у него нет требований к рабочей среде. Аппарат для холодной сварки можно немедленно отремонтировать на месте, что повышает эффективность производства и снижает расходы.

Аппарат для холодной сварки представляет собой синхронную систему защиты от газа аргона, управляемую микрокомпьютером, которая обеспечивает лучшую защиту от газа аргона, а сварочный эффект более прочный и красивый. Это может обеспечить максимальную экономию газообразного аргона.

KEXIN предлагает аппарат для холодной сварки D, аппарат для холодной сварки E.Для получения дополнительной информации вы можете связаться с нами по телефону или электронной почте в удобное для вас время.

В чем разница между горячекатаной и холоднокатаной сталью для сварки?

По данным World Steel Association, существует более 3500 марок стали, каждая из которых имеет свои уникальные свойства и области применения. От строительной инфраструктуры до транспортных средств и бытовой техники, сталь можно использовать в бесконечном количестве реальных приложений.

Как производится сталь может существенно повлиять на ее продукцию и области применения.Даже если марки и спецификации для нескольких свойств стали одинаковы, производственный процесс может изменить химический состав стали.

Основным отличием готовых изделий из композиционных сталей является горячекатаный и холоднокатаный прокат. Ниже мы рассмотрим различия.

Что такое стальной прокат?

Прокатка – это пример процесса формования металла , в котором используется по крайней мере одна пара валков для выравнивания металлической заготовки.Этот процесс используется для достижения однородной толщины металла, для уменьшения общей толщины или для непосредственного воздействия на механические свойства металла. Процесс прокатки стали похож на раскатку теста, чтобы сделать его более плоским или тонким.

Существует множество способов прокатки металлов, некоторые из которых включают в себя гибку валков, профилирование, профильную прокатку и контролируемую прокатку.

Валковые клети сгруппированы для производства прокатных станов, которые полезны в обоих процессах для переработки металла в такие изделия, как швеллер, уголки, двутавровые балки или другие изделия из конструкционной стали.

Классификация горячекатаной или холоднокатаной стали зависит от температуры металла во время прокатки. При сварке горячекатаной стали металл нагревается до такой высокой температуры, что не может перекристаллизоваться. При сварке холоднокатаной стали температура металла во время процесса ниже температуры рекристаллизации.

Знание того, когда и как использовать горячекатаную и холоднокатаную сталь, может сэкономить ваше время и деньги, поскольку вы будете знать, какие материалы вам необходимо приобрести.Как горячекатаный, так и холоднокатаный прокат имеют множество применений и областей применения, которые мы рассмотрим ниже.

Что такое горячекатаный прокат?

Давайте начнем с горячекатаной стали. Как следует из названия, горячекатаный прокат прессуется при чрезвычайно высоких температурах (более 1700 градусов по Фаренгейту). Эта температура превышает точку перекристаллизации. Нагрев стали до этой температуры значительно упрощает формование и работу с ней.

Чтобы начать процесс горячекатаной стали, производители начинают с проса или большого прямоугольного куска металла. Как только заготовка должным образом нагревается, она попадает на стадию предварительной обработки, где большой валок выравнивает ее и разглаживает.

Сталь будет продолжать оставаться при этой высокой температуре, в то время как различные ролики будут работать над формированием детали нужных размеров. Все это происходит на высоких скоростях, поскольку стальные пряди быстро проталкиваются через ролики.

Конкретные движения зависят от производимого продукта. Если создается листовой металл, прокатную сталь скручивают в бухты и оставляют охлаждаться. В случае производства других форм, таких как пластины или стержни, материалы разбиваются на секции и упаковываются индивидуально.

Во время процесса горячекатаной стали материал начинает усадку по мере охлаждения. Как мы уже упоминали ранее, горячекатаный прокат необходимо формовать, пока он находится при высокой температуре.Это означает, что процесс охлаждения происходит после того, как детали уже придана окончательная форма.

Это означает, что горячекатаная сталь не является идеальным методом для изготовления изделий, требующих высокой точности. Вместо этого горячекатаный прокат обычно используется для строительных проектов или крупных объектов, таких как железнодорожные пути.

Чтобы определить, присутствует ли горячекатаная сталь, обратите внимание на следующие характеристики:

- Металл будет иметь чешуйчатую неровную поверхность в результате остывания стали от такого сильного нагрева.

- В прутковой и листовой продукции края или углы металла могут быть слегка закруглены из-за усадки металла и неточной обработки.

- Незначительные искажения из-за частого охлаждения в форме трапеции вместо прямоугольной кромки.

Основные преимущества горячекатаной стали

Одно из преимуществ горячекатаной стали заключается в том, насколько рентабельно ее производство. Это связано с тем, что требуется меньше обработки по сравнению с холоднокатаной сталью. Этот тип металла можно охладить до комнатной температуры без повреждений, а это значит, что он не будет испытывать большого внутреннего напряжения, возникающего в результате других процессов деформационного упрочнения.

Горячекатаный прокат также полезно использовать там, где нестандартные размеры не являются серьезной проблемой. Например, можно легко использовать шлифовальный станок, пескоструйный аппарат или травление в кислотной ванне, чтобы удалить любые дефекты поверхности горячекатаных стальных изделий. Как только любые недостатки будут устранены, поверх стали можно нанести различные покрытия.

Что такое холоднокатаная сталь?

В отличие от горячекатаной стали, холоднокатаная сталь при формовании имеет температуру ниже своей температуры рекристаллизации.Это означает, что сталь не будет такой пластичной, и для получения точных пропилов потребуются более мощные фрезы. В результате окончательная форма продукта не изменится так сильно, как это было бы при применении горячекатаной стали.

Холоднокатаный прокат можно рассматривать как горячекатаный прокат, требующий дальнейшей обработки. Часто термин «катаная» относится к различным процессам отделки. Другие примеры процессов, в которых используется холодная чистовая обработка, включают полировку, точение или шлифование, все из которых могут применяться для внесения изменений в горячекатаный прокат.

Вот некоторые общие характеристики холоднокатаной стали:

- Поверхности чище и ровнее

- Поверхность маслянистая на ощупь

- Углы и края ровные и четко очерченные

- Концентрическая однородность и прямолинейность в трубах

Основные преимущества холоднокатаной стали

Одним из основных преимуществ холоднокатаной стали по сравнению с горячекатаной сталью является точность и чистота обработки. Это делает его идеальным для использования в технически точных приложениях, где важна эстетика.Однако холоднокатаный прокат проходит дополнительную обработку, что удорожает его.

Изделия из холоднокатаной стали прочнее и тверже, чем другие стали, из-за того, что их формовка происходит при более низкой температуре. Это способствует повышению твердости стали и устойчивости к деформациям.

Одним из потенциальных недостатков этой обработки является тот факт, что неожиданное коробление может произойти в результате внутреннего напряжения, которое имеет место внутри материала.

Какой тип проката использовать для сварки?

Горячекатаный vs.сталь холоднокатаная для сварки – частый вопрос, который получает наша команда. Ответ на этот вопрос зависит от типа необходимого вам оборудования. Если вам нужно изготавливать крупногабаритные конструктивные элементы, вам, вероятно, потребуется горячекатаный прокат для этого типа проекта.

Если ваш проект требует небольших сложных деталей, ориентированных на детали, рекомендуется использовать холоднокатаную сталь при производстве. Любой хороший производитель оставит этот выбор на ваше усмотрение, предоставив вам инструменты и оборудование, необходимые для выполнения каждой задачи.

Заключение

На Schaumburg Specialties наша опытная команда может предоставить вам необходимые инструменты для легкого выполнения горячекатаных и холоднокатаных проектов. Мы будем работать с вами, чтобы понять ваши потребности и своевременно и точно выполнить их. Мы создаем изделия , которые прослужат всю жизнь!

Чтобы узнать, как мы можем помочь вашему предстоящему проекту, позвоните нам по телефону 855-712-9299 сегодня.

.

Компонент, обеспечивающий однородность структуры, сцепление частиц состава, и его пластичность.

Компонент, обеспечивающий однородность структуры, сцепление частиц состава, и его пластичность.